CN1914344B - 奥氏体-铁素体类不锈钢 - Google Patents

奥氏体-铁素体类不锈钢 Download PDFInfo

- Publication number

- CN1914344B CN1914344B CN2005800037293A CN200580003729A CN1914344B CN 1914344 B CN1914344 B CN 1914344B CN 2005800037293 A CN2005800037293 A CN 2005800037293A CN 200580003729 A CN200580003729 A CN 200580003729A CN 1914344 B CN1914344 B CN 1914344B

- Authority

- CN

- China

- Prior art keywords

- quality

- austenite

- stainless steel

- following

- austenitic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229910001220 stainless steel Inorganic materials 0.000 title claims abstract description 129

- 229910001566 austenite Inorganic materials 0.000 claims abstract description 239

- 238000005260 corrosion Methods 0.000 claims abstract description 78

- 230000007797 corrosion Effects 0.000 claims abstract description 74

- 229910052757 nitrogen Inorganic materials 0.000 claims abstract description 41

- 229910052799 carbon Inorganic materials 0.000 claims abstract description 26

- 239000010935 stainless steel Substances 0.000 claims abstract description 24

- 229910000734 martensite Inorganic materials 0.000 claims description 26

- 229910052751 metal Inorganic materials 0.000 claims description 21

- 239000002184 metal Substances 0.000 claims description 21

- 238000012360 testing method Methods 0.000 claims description 20

- 229910052804 chromium Inorganic materials 0.000 claims description 19

- 239000012535 impurity Substances 0.000 claims description 18

- 238000012545 processing Methods 0.000 claims description 18

- 229910052759 nickel Inorganic materials 0.000 claims description 13

- 229910052802 copper Inorganic materials 0.000 claims description 8

- 229910052710 silicon Inorganic materials 0.000 claims description 7

- 229910052748 manganese Inorganic materials 0.000 claims description 6

- 229910052750 molybdenum Inorganic materials 0.000 claims description 6

- 229910052698 phosphorus Inorganic materials 0.000 claims description 2

- 229910052720 vanadium Inorganic materials 0.000 claims description 2

- 229910000859 α-Fe Inorganic materials 0.000 abstract description 7

- 229910000831 Steel Inorganic materials 0.000 description 121

- 239000010959 steel Substances 0.000 description 121

- 238000000137 annealing Methods 0.000 description 81

- 239000011651 chromium Substances 0.000 description 37

- 230000003628 erosive effect Effects 0.000 description 33

- 238000000034 method Methods 0.000 description 33

- 230000000694 effects Effects 0.000 description 27

- 239000000463 material Substances 0.000 description 22

- 230000006866 deterioration Effects 0.000 description 20

- 238000004519 manufacturing process Methods 0.000 description 19

- 238000005097 cold rolling Methods 0.000 description 18

- 239000010949 copper Substances 0.000 description 17

- 239000000203 mixture Substances 0.000 description 17

- 238000003466 welding Methods 0.000 description 17

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 16

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 16

- 238000002844 melting Methods 0.000 description 16

- 230000008018 melting Effects 0.000 description 16

- 238000005098 hot rolling Methods 0.000 description 14

- 229910000963 austenitic stainless steel Inorganic materials 0.000 description 13

- 206010070834 Sensitisation Diseases 0.000 description 12

- 230000008313 sensitization Effects 0.000 description 12

- 238000005096 rolling process Methods 0.000 description 10

- 208000037656 Respiratory Sounds Diseases 0.000 description 9

- 239000013078 crystal Substances 0.000 description 9

- 229910052761 rare earth metal Inorganic materials 0.000 description 9

- 230000035882 stress Effects 0.000 description 9

- 239000006104 solid solution Substances 0.000 description 8

- 239000000243 solution Substances 0.000 description 8

- 230000033228 biological regulation Effects 0.000 description 7

- 238000005266 casting Methods 0.000 description 7

- 238000001816 cooling Methods 0.000 description 7

- 238000010438 heat treatment Methods 0.000 description 7

- 239000011777 magnesium Substances 0.000 description 7

- 230000009466 transformation Effects 0.000 description 7

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 6

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 6

- CXOWYMLTGOFURZ-UHFFFAOYSA-N azanylidynechromium Chemical compound [Cr]#N CXOWYMLTGOFURZ-UHFFFAOYSA-N 0.000 description 6

- 239000011324 bead Substances 0.000 description 6

- 238000005336 cracking Methods 0.000 description 5

- 238000004453 electron probe microanalysis Methods 0.000 description 5

- 238000005516 engineering process Methods 0.000 description 5

- 238000011156 evaluation Methods 0.000 description 5

- 238000005554 pickling Methods 0.000 description 5

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 4

- 230000032683 aging Effects 0.000 description 4

- SJKRCWUQJZIWQB-UHFFFAOYSA-N azane;chromium Chemical compound N.[Cr] SJKRCWUQJZIWQB-UHFFFAOYSA-N 0.000 description 4

- 238000005261 decarburization Methods 0.000 description 4

- 239000011572 manganese Substances 0.000 description 4

- 229910001105 martensitic stainless steel Inorganic materials 0.000 description 4

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 4

- 230000006641 stabilisation Effects 0.000 description 4

- 238000011105 stabilization Methods 0.000 description 4

- BYGOPQKDHGXNCD-UHFFFAOYSA-N tripotassium;iron(3+);hexacyanide Chemical compound [K+].[K+].[K+].[Fe+3].N#[C-].N#[C-].N#[C-].N#[C-].N#[C-].N#[C-] BYGOPQKDHGXNCD-UHFFFAOYSA-N 0.000 description 4

- 238000004458 analytical method Methods 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 238000005452 bending Methods 0.000 description 3

- UFGZSIPAQKLCGR-UHFFFAOYSA-N chromium carbide Chemical compound [Cr]#C[Cr]C#[Cr] UFGZSIPAQKLCGR-UHFFFAOYSA-N 0.000 description 3

- 230000007812 deficiency Effects 0.000 description 3

- 238000000227 grinding Methods 0.000 description 3

- 239000003129 oil well Substances 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 238000007670 refining Methods 0.000 description 3

- 239000011780 sodium chloride Substances 0.000 description 3

- 238000010408 sweeping Methods 0.000 description 3

- 229910003470 tongbaite Inorganic materials 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 238000005275 alloying Methods 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 229910052796 boron Inorganic materials 0.000 description 2

- 229910052791 calcium Inorganic materials 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 238000010276 construction Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000002939 deleterious effect Effects 0.000 description 2

- 238000005530 etching Methods 0.000 description 2

- 230000002349 favourable effect Effects 0.000 description 2

- 238000010191 image analysis Methods 0.000 description 2

- 229910052749 magnesium Inorganic materials 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 150000004767 nitrides Chemical class 0.000 description 2

- 229940072033 potash Drugs 0.000 description 2

- BWHMMNNQKKPAPP-UHFFFAOYSA-L potassium carbonate Substances [K+].[K+].[O-]C([O-])=O BWHMMNNQKKPAPP-UHFFFAOYSA-L 0.000 description 2

- 235000015320 potassium carbonate Nutrition 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 238000012797 qualification Methods 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 230000002441 reversible effect Effects 0.000 description 2

- 229920006395 saturated elastomer Polymers 0.000 description 2

- 239000013535 sea water Substances 0.000 description 2

- 238000007493 shaping process Methods 0.000 description 2

- 230000035939 shock Effects 0.000 description 2

- 238000009628 steelmaking Methods 0.000 description 2

- 238000007669 thermal treatment Methods 0.000 description 2

- 230000000007 visual effect Effects 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229910052684 Cerium Inorganic materials 0.000 description 1

- 208000034189 Sclerosis Diseases 0.000 description 1

- 238000003723 Smelting Methods 0.000 description 1

- VVTSZOCINPYFDP-UHFFFAOYSA-N [O].[Ar] Chemical compound [O].[Ar] VVTSZOCINPYFDP-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 238000009749 continuous casting Methods 0.000 description 1

- 229910000365 copper sulfate Inorganic materials 0.000 description 1

- ARUVKPQLZAKDPS-UHFFFAOYSA-L copper(II) sulfate Chemical compound [Cu+2].[O-][S+2]([O-])([O-])[O-] ARUVKPQLZAKDPS-UHFFFAOYSA-L 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 239000004519 grease Substances 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 230000001050 lubricating effect Effects 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- WALYXZANOBBHCI-UHFFFAOYSA-K magnesium sodium trichloride hydrate Chemical compound O.[Cl-].[Na+].[Mg+2].[Cl-].[Cl-] WALYXZANOBBHCI-UHFFFAOYSA-K 0.000 description 1

- 238000013507 mapping Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- NICDRCVJGXLKSF-UHFFFAOYSA-N nitric acid;trihydrochloride Chemical compound Cl.Cl.Cl.O[N+]([O-])=O NICDRCVJGXLKSF-UHFFFAOYSA-N 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 238000004445 quantitative analysis Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 239000002893 slag Substances 0.000 description 1

- 239000005413 snowmelt Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 238000010998 test method Methods 0.000 description 1

- 230000008719 thickening Effects 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/58—Ferrous alloys, e.g. steel alloys containing chromium with nickel with more than 1.5% by weight of manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/34—Ferrous alloys, e.g. steel alloys containing chromium with more than 1.5% by weight of silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/42—Ferrous alloys, e.g. steel alloys containing chromium with nickel with copper

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Heat Treatment Of Sheet Steel (AREA)

Abstract

本发明提供一种含低Ni高N的奥氏体-铁素体类不锈钢,具体而言,在含有C:0.2质量%以下、Si:4质量%以下、Mn:12质量%以下、P:0.1质量%以下、S:0.03质量%以下、Cr:15~35质量%、Ni:3质量%以下、N:0.05~0.6质量%的以奥氏体相和铁素体相为主的不锈钢中,使该奥氏体相的体积率为10~85%,从而可获得具有较好的成形性、高拉伸成形性、及耐间隙部腐蚀性、焊接部腐蚀性、或者耐晶界腐蚀性的奥氏体-铁素体类不锈钢,进一步,通过使上述奥氏体相中的C和N的总量为0.16~2质量%,可进一步获得具有高成形性的奥氏体-铁素体类不锈钢。

Description

技术领域

本发明涉及到一种含低Ni高N的奥氏体-铁素体类不锈钢(Stainless steel with austenite and ferrite(two-phase)structure)。

背景技术

不锈钢作为耐腐蚀性(corrosion resistance)良好的材料,广泛应用于汽车配件、建筑材料、厨房设备等领域中。汽车用轮罩(wheel cap)等中要求兼备高拉伸成形性(punch stretchability)和耐间隙部腐蚀性(crevice corrosion resistance)的材料。不锈钢根据钢具有的组织,一般分类为以下四种:奥氏体类不锈钢(austenitic stainless steel)、铁素体类不锈钢(ferritic stainless steel)、奥氏体-铁素体类不锈钢、及马氏体类不锈钢(martensitic stainless steel)。其中,以SUS304、SUS301(JIS(Japanese Industrial Standard))为代表的奥氏体类不锈钢具有良好的耐腐蚀性,并具有良好的加工性,因此最为广泛地被采用。作为汽车轮罩用不锈钢板,一般使用其中的奥氏体类不锈钢板。

但是,奥氏体类不锈钢和其他不锈钢相比,虽然具有较高的加工性(workability),但由于含有大量昂贵的Ni,因此存在价格偏高的问题。

并且,奥氏体类不锈钢在加工至成形极限附近时,易于产生时效裂纹(seasoned crack),或者对应力腐蚀裂纹(Stress Corrosion Cracking:简称为SCC)的易受性较强,因此当适用于燃料箱等对安全性要求极高的部位时,会产生问题。并且,马氏体类不锈钢虽然强度较好,但延展性(ductility)、拉伸成形性及耐腐蚀性较差,不适用于冲压加工。

并且,以SUS301为代表的奥氏体类不锈钢还被指出存在以下问题:在海湾地带因飘逸盐分、在降雪地带因融雪盐分、特别是在轮和罩之间的间隙部(gap)等处,会发生腐蚀等问题,其耐腐蚀性不充分。并且如上所述,如果在成形极限(forming limit)附近进行成形,则会产生时效裂纹,因此存在难于适用到具有复杂形状的部件上的问题。进一步,由于一般含有6%以上的Ni,因此存在价格昂贵的问题。

另一方面,铁素体类不锈钢通过增加Cr含量可提高耐腐蚀性及耐间隙部腐蚀性,并且具有难于发生时效裂纹、应力腐蚀裂纹的优良特性。但是,铁素体类不锈钢与奥氏体类不锈钢相比,存在加工性、特别是强度-延展性平衡较差的缺点。并且,与奥氏体类不锈钢相比,存在拉伸成形性特别低难于成形的问题。并且,马氏体类不锈钢在拉伸成形性和耐间隙腐蚀性方面均不充分。

因此,提出了改善铁素体类不锈钢的加工性的技术。例如在特开平08-020843号公报中公开了:在含有5~60重量%的Cr的铁素体类不锈钢中,降低C及N含量,并且适量添加了Ti、Nb的深拉深成形性(deep drawability)良好的铬钢板及其制造方法。但是特开平08-020843号公报的钢板为了改善深拉深性,使钢中的C及N含量分别降低到C:0.03重量%以下、N:0.02重量%以下,因此钢板强度下降,且延展性改善不充分,即,存在强度-延展性平衡差的问题。因此,将特开平08-020843号公报的钢板适用于汽车部件时,为了获得对部件的要求强度,所需的板厚增大,无法实现轻型化(weight saving),并且存在无法适用于拉伸成形、深拉深成形、液压成形(hydraulic forming)等较严格的加工的问题。

因此,位于上述奥氏体类和铁素体类中间的奥氏体-铁素体类不锈钢近些年来受到瞩目。该奥氏体-铁素体类不锈钢具有良好的耐腐蚀性。并且,奥氏体-铁素体类不锈钢具有良好的强度及耐腐蚀性,作为海水等高氯化物环境、油井(oil well)等严格的腐蚀性环境用的耐腐蚀材 料被使用。但是,JIS中规定的SUS329类的奥氏体-铁素体类不锈钢由于含有4%(质量比,以下相同)以上的昂贵的Ni,因此价格较高,并且存在大量消耗贵重的Ni资源的问题。

为了对应该问题,特开平11-071643号公报中公开了:在使Ni添加量限制为大于0.1%且小于1%,并且控制奥氏体稳定性指数控制(IM指数:551-805(C+N)%-8.52Si%-8.57Mn%-12.51Cr%-36.02Ni%-34.52Cu%-13.96Mo%)在40~115的范围内,从而获得具有良好拉伸延展性的奥氏体-铁素体类不锈钢板。

并且,为了减少奥氏体类不锈钢及奥氏体-铁素体类不锈钢的Ni含量,也进行了含有大量的N代替Ni的尝试,例如片田康行「加压式ESR法にょる高濃度窒素鋼の裂造」,Ferrum,Vol.7(2002)p.848中公开了:通过加压ESR(Electro-Slag Remelting)熔化法添加大量的氮,制造实际上不含有Ni的奥氏体类不锈钢及奥氏体-铁素体类不锈钢的方法。

并且,在J.Wang等的“NIKEL-FREE DUPLEX STAINLESSSTEELS,Scripta Materialia vol.40,No.1,pp.123-129,1999”中也公开了了实质上不含Ni的、合金成本廉价的奥氏体-铁素体类不锈钢。

但是,在上述特开平11-071643号公报中公开的奥氏体-铁素体类不锈钢板虽说提高了延展性但仍是不充分的,并且深拉深性也不充分。因此,依然存在难于适用于极度的拉伸成形、液压成形,并且也难于适用于极度的深拉深性成形的问题。

进一步,特开平11-071643号公报公开的奥氏体-铁素体类不锈钢的拉伸延展性较高,这一点得到认可,但由于含有大量的Mn,因此耐间隙部腐蚀性不充分,并且存在拉伸成形性无法判断的问题。并且,存在焊接部的耐腐蚀性差的问题。即,由于奥氏体-铁素体类不锈钢根 据用途进行焊接并使用,因此需要较好的焊接部耐腐蚀性。但是为了降低Ni,作为奥氏体生成元素的N以0.1~0.3%的范围添加,因此在焊接部及其附近的焊接热影响部中,因高温固溶的N易于作为铬氮化物析出,产生缺乏铬的区域,导致耐腐蚀性劣化的问题。

进一步,在特开平11-071643号公报中,作为降低Ni的方法,作为奥氏体生成元素以0.1~0.3重量%的范围添加N。因此固溶退火(solution annealing)后的冷却速度较慢时,N作为铬氮化物析出,存在耐腐蚀性劣化的所谓“敏感化”(sensibility,晶界的铬碳化物、铬氮化物的生成导致的耐腐蚀性劣化,以下简称为敏感化)的问题。

具体而言,在对板厚1.5mm以上的最终退火板进行空冷时发现,由于材料的冷却速度较慢,因此冷却时出现敏感化,耐腐蚀性不充分。

并且,对于最终板厚为不足1.5mm的材料,也存在作为中间工序的热轧板退火时敏感化导致的问题。即,不足1.5mm的最终退火板在炼钢、铸造后,通过热轧、热轧板退火、酸洗脱氧化皮、冷轧、最终退火而制造,其中,在热轧板退火(退火时板厚1.5~7mm)后的空冷时,材料敏感化,因此之后的酸洗时,结晶晶界被优先浸蚀,且即使冷轧时该优先浸蚀槽也不消失,因此存在最终退火板的表面性状会明显劣化的问题。为了改善表面性状,在热轧板退火后通过磨床进行表面切削是比较有效的,但会显著提高成本。

综上所述,现有需要一种在固溶热处理后的冷却时不容易敏感化的材料。

另一方面,片田康行「加压式ESR法にょる高濃度窒素鋼の製造」,Ferrum,Vol.7(2002)p.848中公开的方法仅作为减少Ni的方法来看,就需要用于进行加压熔化的大型设备,并且必须提前准备熔化原料用电极,在操作上造成成本上升的因素较多。进一步,仅将Ni置换为N, 也不会获得兼备拉伸成形性和耐间隙腐蚀性的材料。

并且,在J.Wang等的“NIKEL-FREE DUPLEX STAINLESSSTEELS,Scripta Materialia Vol.40,No.1,pp.123-129,1999”中公开的方法中,为节约Ni,同时添加Mn:10质量%、N:0.35~0.45质量%的大量的Mn及N,因此热加工性不充分,在热加工时,易于产生裂纹、瑕疵。虽然合金成本较低,但存在发生表面切削、钢材切落等提高成本的因素。

本发明的目的在于提供一种具有良好的延展性及深拉深性、较高的成形性的奥氏体-铁素体类不锈钢。

并且,本发明的目的在于解决上述现有技术中的问题,提供一种可节约Ni的量的同时兼备高拉伸成形性和耐间隙腐蚀性的奥氏体-铁素体类不锈钢。

并且,本发明的目的在于解决上述现有技术中的问题,提供一种可以以较低的成本实现Ni资源的节约的同时具有良好的焊接部腐蚀性的奥氏体-铁素体类不锈钢。

并且,本发明是为了解决上述问题而提出的,目的在于提供一种具有良好的耐晶界腐蚀性的奥氏体-铁素体类不锈钢板。

发明内容

发明人们为了改善含有高价的Ni的奥氏体类以外的不锈钢的成形性,对具有各种成分及钢组织的不锈钢进行了成形性评价。

结果发现,在奥氏体-铁素体类不锈钢中,存在具有较高延展性的情况。在对其原因进一步进行研究时发现,奥氏体相的百分率及奥氏体相中的C及N的含量对延展性产生较大影响,特别是通过将由奥氏 体相中的C、N、Si、Mn、Cr、Ni、Cu、Mo的含量所规定的奥氏体相的应变稳定度调整在适当的范围内,可进一步获得更高的延展性。并且发现,具有该高延展性的奥氏体-铁素体类不锈钢还具有较好的深拉深性,从而达到了本发明的开发。

并且,发明人们为了解决上述课题,对钢中的Ni量为1质量%以下、钢中的N量为0.05质量%以上的各种奥氏体-铁素体类不锈钢进行了深入研究。

并且发现,在钢中的Mn量为2质量%以下的奥氏体-铁素体类不锈钢中,拉伸成形性和耐间隙腐蚀性提高。

并且发现,在钢中的Mn量为4质量%以上12质量%以下的奥氏体-铁素体类不锈钢中,焊接部的耐腐蚀性提高。

进一步发现,钢中的Si量对铬氮化物的析出产生影响,当钢中Si量为0.4质量%以下时,耐晶界腐蚀性提高,从而达到本发明。

即,本发明的奥氏体-铁素体类不锈钢如下所述构成。

1.一种奥氏体-铁素体类不锈钢,由含有铁素体相和奥氏体相的金属组织构成,所述奥氏体相中的C和N的总量为0.16~2质量%,所述奥氏体相的体积率为10~85%。

2.在上述1中,拉伸试验中的总伸长率为48%以上。

3.在上述1或2中,含有C:0.2质量%以下、Si:4质量%以下、Mn:12质量%以下、P:0.1质量%以下、S:0.03质量%以下、Cr:15~35质量%、Ni:3质量%以下、N:0.05~0.6质量%,余量由Fe及不可避免的杂质构成。

4.在上述3的奥氏体-铁素体类不锈钢中,所述不锈钢含有Mn:10质量%以下、Ni:1~3质量%,余量由Fe及不可避免的杂质构成。

5.在上述3的奥氏体-铁素体类不锈钢中,所述不锈钢含有Si:1.2质量%以下、Mn:2质量%以下、Ni:1质量%以下,余量由Fe及不可避免的杂质构成。

6.在上述3的奥氏体-铁素体类不锈钢中,所述不锈钢含有Si:1.2质量%以下、Mn:4~12质量%、Ni:1质量%以下,余量由Fe及不可避免的杂质构成。

7.在上述3的奥氏体-铁素体类不锈钢中,所述不锈钢含有Si:0.4质量%以下、Mn:2~4质量%、Ni:1质量%以下,余量由Fe及不可避免的杂质构成。

8.一种具有良好的深拉深成形性的奥氏体-铁素体类不锈钢,其特征在于,含有C:0.2质量%以下、Si:4质量%以下、Mn:10质量%以下、P:0.1质量%以下、S:0.03质量%以下、Cr:15~35质量%、Ni:1~3质量%、N:0.05~0.6质量%以下,余量由Fe及不可避免的杂质构成的奥氏体相和铁素体相的双相不锈钢板,其中,所述奥氏体相中的C+N为0.16~2质量%,该奥氏体相的体积率为10~85%。

9.一种具有良好的拉伸成形性和耐间隙部腐蚀性的奥氏体-铁素体类不锈钢,其特征在于,含有C:0.2质量%以下、Si:1.2质量%以下、Mn:2质量%以下、P:0.1质量%以下、S:0.03质量%以下、Cr:15质量%以上35质量%以下、Ni:1质量%以下、N:0.05质量%以上0.6质量%以下、余量由Fe及不可避免的杂质构成,金属组织中的奥氏体相百分率为10体积%以上85体积%以下。

10.一种具有良好的焊接部腐蚀性的奥氏体-铁素体类不锈钢,其特征在于,含有C:0.2质量%以下、Si:1.2质量%以下、Mn:4质量%以上12质量%以下、P:0.1质量%以下、S:0.03质量%以下、Cr:15质量%以上35质量%以下、Ni:1质量%以下、N:0.05质量%以上0.6质量%以下、余量由Fe及不可避免的杂质构成,奥氏体相百分率为10体积%以上85体积%以下。

11.一种具有良好的耐晶界腐蚀性的奥氏体-铁素体类不锈钢,其特征在于,含有C:0.2质量%以下、Si:0.4质量%以下、Mn:2~4质量%、P:0.1质量%以下、S:0.03质量%以下、Cr:15质量%以上35质量%以下、Ni:1质量%以下、N:0.05质量%以上0.6质量%以下、余量由Fe及不可避免的杂质构成,奥氏体相百分率为10体积%以上85体积%以下。

12.在上述3~11的奥氏体-铁素体类不锈钢中,除了所述成分组成外,进一步含有Mo:4质量%以下、Cu:4质量%以下中的任意一种或二种。

13.在上述3~12的奥氏体-铁素体类不锈钢中,除了所述成分组成外,进一步含有V:0.5质量%以下。

14.在上述3~13的奥氏体-铁素体类不锈钢中,除了所述成分组成外,进一步含有Al:0.1质量%以下。

15.在上述3~14的奥氏体-铁素体类不锈钢中,其特征在于,除了所述成分组成外,进一步含有B:0.01质量%以下、Ca:0.01质量%以下、Mg:0.01质量%以下、REM:0.1质量%以下、Ti:0.1质量%以下中的任意一种或二种以上。

16.在上述9~15的奥氏体-铁素体类不锈钢中,其特征在于,所 述奥氏体相中的(C+N)含量以质量比计为0.16%以上、2%以下。

根据本发明,可廉价地提供一种不含有大量昂贵的Ni、具有较好的延展性及深拉深性、较高的成形性的奥氏体-铁素体类不锈钢。本发明的奥氏体-铁素体类不锈钢由于具有较好的成形性,因此适用于汽车配件、建筑材料、厨房设备等领域中的较严格的拉伸成形、深拉深成形、液压成形(hydroforming)。

并且,本发明的奥氏体-铁素体类不锈钢虽然因Ni含量较少而价格较低,但具有良好的拉伸成形性及耐间隙部腐蚀性。由此,可不产生时效裂纹地、经济地制造汽车轮罩等复杂形状的加工物。

并且,根据本发明,可提供一种可实现Ni资源的节约化的同时,具有良好的焊接部腐蚀性的奥氏体-铁素体类不锈钢。这样一来,可经济地制造海水等高氯化物环境、油井等严格的腐蚀性环境用的耐腐蚀性材料。

并且,根据本发明,Ni量少N量高,且不会因敏感化而产生耐腐蚀性劣化,可获得具有良好耐腐蚀性的奥氏体-铁素体类不锈钢板。并且,本发明的不锈钢板含Ni率较低,因此有利于环境保护,并且较为经济而优选,还具有上述优良特性,因此有产业化上较为有利。

附图说明

图1是表示奥氏体相中的C和N的总量和奥氏体相百分率对本发明的奥氏体-铁素体类不锈钢的总伸长率的影响的图表。

图2是表示本发明的奥氏体-铁素体类不锈钢的总伸长率和奥氏体相的加工诱发马氏体指数(Md(γ))的关系的图表。

图3是表示本发明的奥氏体-铁素体类不锈钢中的总伸长率和极限拉深比(LDR:Limited Drawing Ratio)的关系的图表。

图4是表示钢板中的Ni含量、奥氏体相百分率及奥氏体相中的C 和N的总量与极限拉深比的关系的图表。

图5是表示Ni含量为1%以下且奥氏体相百分率为40~50体积%的奥氏体-铁素体类不锈钢板中的Mn含量对拉伸成形性的影响的图表。

图6是表示Mn含量对Ni含量为1%以下且奥氏体相百分率为40~50体积%的奥氏体-铁素体类不锈钢板的室外暴露试验结果的影响的图表。

图7是表示奥氏体相百分率与Mn含量为2%以下、Ni含量为1%以下的奥氏体-铁素体类不锈钢板的拉伸成形性(埃里克森(Erichsen)值)的关系的图表。

图8是表示耐间隙部腐蚀试样的示意图。

图9是表示将含有焊接部、热影响部及母材部的焊接试验材料在0.035%(质量比)的氯化钠溶液中、30分钟保持为100~300mV vs SCE.的电位时的腐蚀有无与Mn含量的关系的图表。

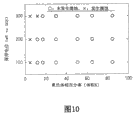

图10是表示奥氏体相百分率对含有母材部的焊接试验材料的耐腐蚀性的影响的图表。

具体实施方式

对本发明涉及的不锈钢进行说明。

(1)具有良好的延展性及深拉深性、高成形性的奥氏体-铁素体类不锈钢

本发明的不锈钢是主要由奥氏体相和铁素体相构成的奥氏体-铁素体类不锈钢。并且,本发明发现,在以上述两种相为主的奥氏体-铁素体类不锈钢中,奥氏体相的体积百分率、及该奥氏体相中含有的C和N的含量对成形性产生较大的影响,在规定其最佳值时存在特征。并且,在本发明的不锈钢中,奥氏体相和铁素体相以外的钢组织以马氏体相为主。

本发明涉及的奥氏体-铁素体类不锈钢需要使奥氏体相百分率相 对于钢的整体组织的体积率为10~85%。当奥氏体相的百分率不满10%时,具有良好延展性的奥氏体相较少,因此无法获得较高的成形性。另一方面,当超过85%时,会出现SCC裂纹。优选的奥氏体相的百分率是体积率为15~80%的范围。

并且,奥氏体相百分率是指组织中占有的奥氏体的体积率,作为典型可通过以下方法决定:在显微镜下观察钢组织,通过线段法或面积法测定组织中占有的奥氏体的比例。具体而言,在研磨样品后,在赤血盐溶液(铁氰化钾(K3[Fe(CN)6])30g+氢氧化钾(KOH)30g+水(H2O)60ml)中进行腐蚀后,在光学显微镜下可判别铁素体相为灰色、奥氏体相及马氏体相为白色,因此通过图像解析求得灰色部分和白色部分所占据的百分率,将白色部分的百分率作为奥氏体相百分率。严格来说在本方法中,由于无法分辨奥氏体和马氏体相,因此白色部分中不仅有奥氏体相,也可能含有马氏体相,但即使在白色部分中含有马氏体相时,如果满足通过本方法测定的奥氏体相百分率及其他条件的话,也可实现本发明的目的效果。

上述奥氏体相的体积百分率可通过调整钢的成分组成和最终退火工序的退火条件(温度、时间)来控制。具体而言,Cr、Si、Mo量低、C、N、Ni、Cu量高时,奥氏体相百分率增加。并且,退火温度过高时,奥氏体相百分率减少,而当过低时,C、N作为碳氮化物析出,固溶量减少,对奥氏体相稳定化的作用降低,奥氏体相百分率仍减少。即,存在根据钢成分组成可获得最大的奥氏体相百分率的温度范围,在本发明的成分组成中,该温度为700~1300℃的范围。退火时间越长,越接近由钢的成分组成和温度决定的平衡状态的奥氏体相百分率,因而优选,但只要确保30秒左右以上就足够了。

并且,本发明的奥氏体-铁素体类不锈钢需要使奥氏体相中含有的C和N的总量为0.16~2质量%。当奥氏体相中的C和N的总量不满0.16质量%时,加工诱发马氏体相的强度较低,因此无法获得充分的成 形性。另一方面,当C和N的总量超过2质量%时,退火后冷却时,析出大量的碳化物、氮化物,反而对延展性产生不利影响。优选C和N的总量为0.2~2质量%的范围。

奥氏体相中的C、N含量的控制,可通过调整钢的成分组成和退火条件(温度、时间)来进行。上述钢的成分组成和退火条件的关系受到C、Si、Mn、Cr、Ni、Cu、Mo等多种钢成分的影响,因此无法一概而论,当钢中的C、N及Cr量较多时,一般奥氏体相中的C、N量也增加。并且,当钢的成分组成相同时,用于固溶的退火后的奥氏体相百分率越低,奥氏体相中的C、N稠化的情况越多。并且,奥氏体相中的C、N的测定例如可通过EPMA来进行。

奥氏体相的体积百分率及奥氏体相中含有的C和N的总量影响成形性的原因目前还不十分明确,发明人认为是以下原因。

当钢受到拉伸变形时,在经过均匀变形后,局部产生缩颈(中间变细),并最终断裂,这是较为普遍的。但是,本发明的不锈钢由于存在奥氏体相,当开始产生微小的缩颈时,该部位的奥氏体相加工诱发相变为马氏体相,与其他部位相比变硬。因此,该部位的缩颈不会继续发展,而其他部位变形进展的结果是,钢整体平均地变形,获得较高的延展性。特别是,奥氏体相中的C和N的总量较高的本发明的不锈钢即使在等量的奥氏体相百分率下,与奥氏体相中的C和N的总量较少的其他不锈钢相比,在缩颈部产生的马氏体相的硬度较高,有效地得到加工诱发马氏体相引起的延展性提高的效果。其中,奥氏体相中的C和N根据钢中的含量及热处理条件,在奥氏体相中稠化度显著变化。并且,奥氏体相与成形性相关,奥氏体相百分率越高,成形性越好。因此,调整钢组成、热处理条件,可提高奥氏体相百分率,并且如果提高奥氏体相中的C+N的量,则奥氏体相稳定化,受到加工时可适度产生加工诱发相变,可获得良好的加工性。因此,需要使奥氏体相百分率为10%以上、奥氏体相中的C+N量为0.16质量%以上。

另一方面,如果奥氏体相中的C+N量不满0.16质量%,则奥氏体相不稳定,加工时奥氏体相的大多数相变为马氏体相,延展性下降,因此无论怎样提高奥氏体相百分率,冲压成形性不会提高。并且,之所以将奥氏体相百分率限定为85%以下,是因为当超过85%时,SCC易受性会增大而不优选。

并且,本发明的不锈钢板,特别地,需要是含有3质量%以下的Ni、主要由奥氏体相和铁素体相构成的奥氏体-铁素体类不锈钢板。即,本发明在含有3质量%以下的Ni、主要为奥氏体-铁素体的不锈钢板中,特征在于如下发现:奥氏体相的相百分率、及该奥氏体相中含有的C和N的总量对冲压成形性(press formability)产生很大影响。

进一步,发明人们发现,在本发明的奥氏体-铁素体类不锈钢中,通过根据奥氏体相中的C、N、Si、Mn、Cr、Ni、Cu、Mo含量,将下述式(1)所定义的奥氏体相的加工诱发马氏体指数(Md(γ))控制在-30~90的范围,可进一步获得更高的延展性,具体而言,即使板厚为0.8mm也可获得48%以上的总伸长率。

Md(γ)=551-462(C(γ)+N(γ))-9.2Si(γ)-8.1Mn(γ)-13.7Cr(γ)-29Ni(γ)-29Cu(γ)-18.5Mo(γ)……(1)

其中,C(γ)、N(γ)、Si(γ)、Mn(γ)、Cr(γ)、Ni(γ)、Cu(γ)、及Mo(γ)分别是奥氏体相中的C量(质量%)、N量(质量%)、Si量(质量%)、Mn量(质量%)、Mo量(质量%)、Ni量(质量%)、Cu量(质量%)、Cr量(质量%)。

上述Md(γ)是表示奥氏体相受到加工时的加工诱发马氏体相变的难易度的指数,该指数越高,则意味着越容易发生伴随加工的马氏体相变。并且,上述Md(γ)是-30~90的范围的原因是,当不满-30时,难于产生加工诱发马氏体相变,因此当开始产生微小的缩颈时,微小 缩颈部产生的加工诱发马氏体量较少,并且,当Md(γ)超过90时,在开始产生微小缩颈前,钢整体中奥氏体相产生马氏体相变,当开始产生微小缩颈时,作为加工诱发马氏体基础的奥氏体相变少。因此,仅在将Md(γ)控制在-30~90的范围时,在开始产生微小缩颈时,缩颈部位产生的马氏体量最佳化,表现非常高的延展性。

本发明的奥氏体-铁素体类不锈钢如上所述,不仅具有良好的延展性,而且兼备较高的深拉深性。这是因为,在深拉深加工中,特别是在相变集中易于产生裂纹的角落部分,由于与上述奥氏体相百分率及奥氏体相中的C和N的总量对延展性产生的改善效果相同的原因,适度产生加工诱发马氏体相变引起的硬化,延展性被改善,其结果抑制了局部变形。

接着对限定本发明涉及的奥氏体-铁素体类不锈钢板的成分组成的原因进行说明。

C:0.2质量%以下

C是提高奥氏体相百分率、并稠化于奥氏体相中以提高奥氏体相的稳定度的重要元素。为获得该效果,优选为0.003质量%以上。但是当C量超过0.2质量%时,用于使C固溶的热处理温度明显上升,生产性下降。因此C量限制为0.2质量%以下。优选不满0.15质量%。进一步,从改善耐应力腐蚀裂纹性的角度出发,优选C不满0.10质量%。进一步优选限制为0.05质量%以下。并且,如果满足C量为0.2质量%以下的条件,则焊道、热影响部及母材的任意部位均具有良好的焊接部的耐腐蚀性。这一点在下述实施例4等中可得到确认。但是,当C含量为0.10质量%以上时,耐应力腐蚀裂纹性明显劣化。因此,本发明中的C含量为0.2质量%以下,考虑到耐应力腐蚀裂纹性时,为不足0.10质量%,优选为0.05质量%以下。这一点由下述实施例5的表10有表11可得到确认。

Si:4质量%以下

Si是作为脱氧剂添加的元素。为了获得其效果,优选为0.01质量%以上。但是,当Si的添加量超过4质量%时,钢材强度变大,冷加工性劣化,因此为4质量%以下。从热加工性的角度出发,优选为1.2质量%以下。进一步,从防止敏感化(晶界的铬碳化物、铬氮化物的生成引起的耐腐蚀性劣化)引起的耐腐蚀性劣化的观点出发,更优选Si量限制在0.4质量%以下。

Mn:12质量%以下

Mn作为脱氧剂或奥氏体相的Md(γ)调整用元素起作用,可适当添加。为了获得其效果,优选为0.01质量%以上。但是当添加量超过12质量%时,热加工性劣化,因此优选为12质量%以下。进一步优选10质量%以下,更优选8质量%以下。进而优选为7质量%以下。

P:0.1质量%以下

P是对热加工性、耐间隙部耐腐蚀性有害的元素,特别是当超过0.1质量%时,其不良影响较为明显,因此优选为0.1质量%以下。进一步优选0.05质量%以下。

S:0.03质量%以下

S是对热加工性有害的元素,特别是当超过0.03质量%时,其不良影响较为明显,因此优选为0.03质量%以下。更优选为0.02质量%以下。

Cr:15质量%~35质量%

Cr是使不锈钢具有耐腐蚀性的最重要的元素,当不满15质量%时,无法获得充分的耐腐蚀性、耐间隙部耐腐蚀性。另一方面,Cr是铁素体稳定化元素,当其量超过35质量%时,难于在钢中产生奥氏体相。因此,Cr优选限制在15~35质量%的范围。更优选为17质量%~30质量%。进一步优选为18质量%~28质量%。

Ni:3质量%以下

Ni是奥氏体生成元素,并且是对耐间隙腐蚀性有改善效果的元素。但是其含量超过3质量%时,铁素体相中的Ni量增加,铁素体相的延展性劣化,并且会导致成本上升,因此优选为3质量%以下。更优选为2质量%以下。此外,从改善低温韧性的角度出发,优选含有0.1质量%以上。为了提高耐间隙腐蚀性,优选为1质量%以上。

N:0.05质量%~0.6质量%

N和C一样,是可提高奥氏体相百分率、并稠化于奥氏体相中以使奥氏体相稳定的元素。但是,当N超过0.6质量%时,铸造时产生气孔,难于进行稳定的制造。并且,不得不采用加压熔化等不经济的方法。另一方面,当不满0.05质量%时,奥氏体相中的N的稠化变得不充分。因此优选为0.05质量%~0.6质量%。更优选为0.1质量%~0.4质量%。

进一步,从γ相生成的角度出发,优选为0.18质量%以上,从热加工性的角度出发,优选为0.34质量%以下。

本发明的奥氏体-铁素体类不锈钢除了上述成分以外,可以下述范围含有Cu、Mo。

Cu:4质量%以下

Cu为了提高耐腐蚀性可适当添加。为了获得其效果,优选为0.1质量%以上。但是当超过4质量%时,热加工性劣化,因此优选限制为4质量%以下。进一步优选为2质量%以下。

Mo:4质量%以下

Mo为了提高耐腐蚀性可适当添加。为了获得其效果,优选为0.1质量%以上。但是当超过4质量%时,其效果饱和,因此优选限制为4 质量%以下。进一步优选为2质量%以下。

进一步,本发明的不锈钢除了上述成分以外,也可以下述范围含有V、Al、B、Ca、Mg、REM及Ti。

V:0.5质量%以下

V是使钢板组织细微化、提高强度的元素,因此可根据需要添加。为获得其效果,优选为0.005质量%以上。但当超过0.5质量%时,用于使C、N固溶的热处理温度明显变高,导致生产性下降。并且,当超过0.5质量%时,即使提高退火温度也难于降低V化合物的析出,拉伸成形性变差。因此,V添加量优选限制为0.5质量%以下。更优选为0.2质量%以下。

Al:0.1质量%以下

Al是强力的脱氧剂,可适当添加。为获得其效果,优选为0.003质量%以上。但当超过0.1质量%时,形成氮化物成为产生表面瑕疵的原因,因此优选限制为0.1质量%以下。更优选为0.02质量%以下。

B:0.01质量%以下、Ca:0.01质量%以下、Mg:0.01质量%以下、REM:0.1质量%以下、Ti:0.1质量%以下中的任意一种或二种以上

B、Ca、Mg作为提高热加工性的成分可适当添加。为获得其效果,优选为0.0003质量%以上。更优选为0.001质量%以上。进一步优选0.002质量%以上。但是,当超过0.01质量%时,耐腐蚀性劣化,因此优选分别限制为0.01质量%以下。进一步优选分别为0.005质量%以下。同样,REM、Ti作为提高热加工性的成分可适当添加。为获得其效果,优选为0.002质量%以上。但当超过0.1质量%时,耐腐蚀性劣化,因此优选分别限制为0.1质量%以下。进一步优选为0.05质量%以下。上述REM表示La、Ce等稀土类元素。

Nb:2质量%以下

Nb可作为抑制敏感化(晶界的铬碳化物、铬氮化物的生成而导致的耐腐蚀性劣化)的元素而添加。为获得其效果,优选为0.01质量%以上。但不超过2质量%时,Nb的碳氮化物大量产生,钢中的固溶C、N被消耗,因而不优选。

本发明的不锈钢中,除上述成分以外的余量为Fe和不可避免的杂质。即使在杂质中,从防止夹杂物导致表面瑕疵的角度出发,也优选O(氧)限制在0.05质量%以下。

本发明的钢的制造方法要使奥氏体相的体积百分率为10%~85%的范围,或者进一步使奥氏体相中的C、N含量为0.16质量%~2质量%的范围,因此如上所述,调整钢的成分组成和最终退火工序的退火条件(温度、时间)是非常重要的。

具体而言,Cr、Si、Mo量越低,C、N、Ni、Cu量越高时,奥氏体相百分率越增加。并且,退火温度过高时,奥氏体相百分率减小,另一方面,当过低时,C、N作为碳氮化物析出,固溶量减小,对奥氏体相的稳定化的作用下降,奥氏体相百分率还会减少。即,存在根据钢成分组成获得最大奥氏体相百分率的温度范围,在本发明的成分组成中,该温度为700~1300℃范围。退火时间越长,越接近由钢的成分组成和温度决定的平衡状态的奥氏体相百分率,但只要确保30秒左右以上就足够了。

并且,当钢中的C、N及Cr量多时,一般奥氏体相中的C、N量也会增加。并且,钢的成分组成相同时,用于固溶的退火后的奥氏体相百分率越低,C、N稠化于奥氏体相中的情况越多,因此需要考虑这一点。

此外,当本发明的钢为不进行最终退火工序的热轧板时,优选将热轧的完成温度控制为700~1300℃的范围。本发明钢为热轧退火板 时,优选使热轧板退火温度为700~1300℃的范围。并且,本发明钢为冷轧退火板时,优选使冷轧后的最终退火温度为700~1300℃的范围。

上述方法的制造方法可根据通常的奥氏体类不锈钢的制造方法来进行。具体对制造方法进行如下说明。

例如,可通过以下方法来制造。但本发明的钢不限于下述制造方法。

在利用转炉或电炉等进行精炼后,根据需要进行VOD(真空氧脱碳Vacuum Oxygen Decarburization)或AOD(氩氧脱碳精炼ArgonOxygen Decarburization)等的二次精炼,以熔炼钢。并且,在熔炼时,可通过真空熔化或将氮分压控制为0~1大气压的气氛下熔炼。熔炼的钢水可根据公知的铸造方法(连续铸造,开坯等)制造为100~300mm厚的板坯。板坯被加热为900~1500℃,通过热轧(可逆轧制或单向轧制)制造为所需的板厚1.5mm~10mm的热轧板。

该热轧板根据需要进行700~1300℃的退火后,通过酸洗等脱氧化皮,成为热轧退火板。

根据用途不同,对热轧板或热轧退火板进行冷轧,制造成板厚0.1mm~8mm的冷轧板。此时,为了获得所需的冷轧板的板厚,反复进行1次~多次退火、酸洗、冷轧。该冷轧板如上所述在700~1300℃退火后进行酸洗,从而制造出冷轧退火板。

无论是热轧钢板、热轧退火板、冷轧退火板的哪种钢板,通过采用使钢板的奥氏体相的体积百分率均为10%~85%的范围,或者进一步使奥氏体相中的C、N含量为0.16质量%~2质量%范围内的制造条件,可获得本发明的效果。并且,任意一种钢板的表面最终状态(JISG4305(2003)中规定的No.2D,No.2B,BA,研磨精加工等)均可实现本发明的效果。进一步,不仅上述轧制板,而且线材、管材、型钢等也可获得本发明的效果。

实施例1

将具有表1所示的成分组成的各种钢通过真空熔化、或将氮分压控制为0~1大气压的气氛下进行熔炼,制造成钢板坯后,加热到1250℃,之后进行热轧(以11~12道次热轧至板厚3~4mm)、热轧板退火(1100℃下1分钟)、冷轧(室温~300℃加热后冷轧),在表2所示的退火温度下进行1分钟的最终退火,制造成奥氏体相百分率及奥氏体相中的C和N的总量不同的板厚0.8mm的各种冷轧退火板。

对如上制造的冷轧退火板通过以下要领进行组织观察、奥氏体相中的成分分析、拉伸试验及极限拉深比(LDR:Limited Drawing Ratio)的测定。

<组织观察>

对上述冷轧退火板的轧制方向的截面组织利用光学显微镜在整体厚×0.1mm以上的范围内进行观察,测定奥氏体相的体积率作为奥氏体相百分率。具体而言,在研磨样品的轧制方向截面后,用赤血盐溶液(铁氰化钾30g+氢氧化钾30g+水60ml)或王水进行腐蚀,之后进行黑白照片拍摄,通过图像解析求得白色部分(奥氏体相和马氏体相)和灰色部分(铁素体相)占据的比例,将白色部分的百分率作为奥氏体相百分率。白色部分不仅含有奥氏体相,有时也含有马氏体相,但本发明的不锈钢中马氏体相是微量的,因此可将本方法测定的值作为奥氏体相百分率来使用。并且,白色部分和灰色部分有时会反转,这种情况下,可根据奥氏体相的析出形态判别奥氏体相和铁素体相。

<奥氏体相中的成分分析>

利用研磨了上述截面的样品,进行EPMA下的奥氏体相中的成分分析。具体而言,C、N具有稠化于奥氏体相的特征,因此首先对截面全体进行C、或N的定性标绘(mapping),在特定了奥氏体相的基础上,以电子束不照射到铁素体相的方式,对奥氏体相的大致中心部分进行C、N、Si、Mn、Cr、Ni、Cu、及Mo的定量分析。测定区域约为1μmφ的范围,对各样品进行三点以上测定,将其平均值作为代表值。并且以该测定值为基础,通过下述式(1)求得加工诱发马氏体指数Md(γ)。

Md(γ)=551-462(C(γ)+N(γ))-9.2Si(γ)-8.1Mn(γ)-13.7Cr(γ)-29Ni(γ)-29Cu(γ)-18.5Mo(γ)……(1)

其中,C(γ)、N(γ)、Si(γ)、Mn(γ)、Cr(γ)、Ni(γ)、Cu(γ)、及Mo(γ)分别是奥氏体相中的C量(质量%)、N量(质量%)、Si量(质量%)、Mn量(质量%)、Mo量(质量%)、Ni量(质量%)、Cu量(质量%)、Cr量(质量%)

<拉伸试验>

从冷轧退火板中在相对于轧制方向0°(平行)、45°、及90°的各方向采取JIS13号B拉伸试样,在室温、大气中、以拉伸速度10mm/分的条件进行拉伸试验。在拉伸试验中,测定各方向断裂为止的总伸长率,用下述公式计算平均拉伸率(E1),将其作为总伸长率进行评价。

E1={E1(0°)+2E1(45°)+E1(90°)}/4

<极限拉深比>

从上述冷轧退火板中,冲裁直径(坯料直径)改变为各种大小的圆形的试样,将该试样在冲头直径:35mm、板压力:1ton的条件下,进行圆筒拉深成形,无断裂的可拉深的最大坯料直径被冲头直径除,求得极限拉深比(LDR),评价深拉深性。并且,使用于圆筒拉深成形的试样的冲裁直径变化,以使拉深比为0.1间隔。

将上述试验结果记载在表2中。图1根据表2的所示的结果,表示奥氏体相中的C和N的总量及奥氏体相百分率对总伸长率产生的影响。从中可知,即使是同一奥氏体相百分率,奥氏体相中的C和N的总量为0.16~2质量%的本发明的钢,与奥氏体相中的C和N的总量不足0.16质量%的钢相比,具有较高的拉伸值,延展性优良。

图2同样根据表2的结果,表示加工诱发马氏体指数(Md(γ))对拉伸率的影响。从该图2可知,奥氏体相中的C和N的总量为0.16~2质量%的本发明的钢通过将Md(γ)控制在适当的范围内,可进一步被大大改善,特别是将Md(γ)控制在-30~90的范围时,总伸长率为48%以上(板厚0.8mm),可获得非常良好的延展性。

并且,图3表示总伸长率和极限拉深比(LDR)的关系。从图3可知,本发明的奥氏体-铁素体类不锈钢与比较钢相比,具有相当高的极限拉深比,不仅延展性良好,而且深拉深性也同样良好。

对利用表1的No.13、18热轧到1.7mm的热轧板(完成温度1000℃)、或者进一步以1050℃退火1分钟的热轧退火板,采用和上述冷轧退火板同样的方法进行奥氏体相百分率、奥氏体相中的C+N量、拉伸试验及极限拉深比的测定。

其结果是,热轧板的奥氏体相百分率分别为59%、57%,奥氏体相中的C+N量分别为0.40质量%、0.43质量%,总伸长率分别为58%、60%,极限拉深比分别为2.3、2.4。并且,热轧退火板的奥氏体相百分率分别为60%、59%,奥氏体相中的C+N量分别为0.39质量%、0.42质量%,总伸长率分别为60%、61%,极限拉深比分别为2.4、2.4。其结果是,热轧板和热轧退火板均具有和冷轧退火板同样的性能。

实施例2

将具有表3所示的成分组成的各种钢通过真空熔化、或控制氮分 压的气氛下进行熔炼,在制造成钢板坯后,加热至1250℃,之后进行热轧(以11~12道次热轧至板厚3~4mm)、退火(1100℃下1分钟)、冷轧(室温~300℃加热后冷轧),之后,在控制了氮分压的气氛下,如表4所示,在950~1300℃的温度范围下进行30~600秒的最终退火,制造成奥氏体相百分率及奥氏体相中的C+N量不同的板厚1.25mm的各种冷轧退火板。对这些冷轧退火板通过以下要领进行组织观察、奥氏体相中的C、N分析、及极限拉深比(LDR)的测定。

并且,组织观察和奥氏体相中的C、N分析和极限拉深比和实施例1同样来进行。

将上述测定结果记载在表4中。并且,图4表示钢中的Ni量、奥氏体相百分率及奥氏体相中的C+N量对极限拉深比产生的影响。从该结果可知,满足本发明的条件、即含有1~3质量%的Ni、奥氏体相百分率为10~85%、且奥氏体相中的C+N量为0.16~2%的奥氏体-铁素体类不锈钢板的极限拉深比均为2.1以上的较高的值,具有良好的深拉深性。与之相对,奥氏体相百分率为10~85%范围以外及/或奥氏体相中的C+N量不满0.16质量%的奥氏体-铁素体类不锈钢的极限拉深比均不满2.1,深拉深性较差。并且,即使奥氏体相百分率及奥氏体相中的C+N量在本发明范围内,钢板中的Ni量超过3质量%的奥氏体-铁素体类不锈钢板的极限拉深比仍不足2.1而较低,深拉深性较差。

对利用表3的No.3、5热轧到1.7mm的热轧板(完成温度1000℃)、进一步以1050℃退火1分钟的热轧退火板,采用和上述冷轧退火板同样的方法进行奥氏体相百分率、奥氏体相中的C+N量、及极限拉深比的测定。

其结果是,热轧板的奥氏体相百分率分别为81%、53%,奥氏体相中的C+N量分别为0.16质量%、0.54质量%,极限拉深比分别为2.4、2.5,热轧退火板的奥氏体相百分率分别为79%、52%,奥氏体相 中的C+N量分别为0.16质量%、0.53质量%,极限拉深比分别为2.4、2.6。其结果是,热轧板和热轧退火板均具有和冷轧退火板同样的性能。

并且,在本发明中,根据用途不同,和上述(1)所述的获得高成形性相比,也可获得下述说明中的以(2)拉伸成形性和耐间隙部腐蚀性、(3)焊接部腐蚀性、或者(4)耐晶界腐蚀性的改善为重点的钢板。为此进行以下规定。下述发明也属于本发明的范围。

(2)具有良好拉伸成形性和耐间隙部腐蚀性的奥氏体-铁素体类不锈钢

在本发明中,在上述(1)所述组成的钢(含有C:0.2质量%以下、Si:4质量%以下、Mn:12质量%以下、P:0.1质量%以下、S:0.03质量%以下、Cr:15~35质量%、Ni:3质量%以下、N:0.05~0.6质量%,余量由Fe及不可避免的杂质构成的钢。或者进一步含有Mo:4质量%以下、Cu:4质量%以下中的任意一种或二种的钢。或者进一步含有V:0.5质量%以下的钢。或者进一步含有Al:0.1质量%以下的钢。或者进一步含有B:0.01质量%以下、Ca:0.01质量%以下、Mg:0.01质量%以下、REM:0.1质量%以下、Ti:0.1%以下中的任意一种或二种以上的钢(但没有奥氏体相的C+N量的规定))中,特别通过使Si:1.2质量%以下、Mn:2质量%以下、Ni:1质量%以下,和含有15质量%~35质量%的和本发明同等程度的Cr的奥氏体类不锈钢、及铁素体类不锈钢相比,表现良好的耐间隙部腐蚀性。并且可以推测,在奥氏体-铁素体类不锈钢中,Cr稠化到铁素体相中、且N稠化到奥氏体相中,从而强化各个相的钝化膜。

以下阐述规定的理由。

Si:1.2质量%以下

Si是作为脱氧材料有效的元素。为了获得其效果,优选为0.01质量%以上。当其含量超过1.2质量%时,热加工性劣化,因此为1.2质 量%以下,优选1.0质量%以下,考虑到敏感化引起的耐腐蚀性劣化的情况,进而优选为0.4质量%以下。

Mn:2质量%以下

Mn含量在实现良好的拉伸成形性和耐间隙部腐蚀性方面尤其重要。为了获得其效果,优选为0.04质量%以上。图5是表示Ni含量为1%以下且奥氏体相百分率为40~50体积%的奥氏体-铁素体类不锈钢中的Mn含量对拉伸成形性(Erichsen值)的影响的图表。如该图所示,Mn对拉伸成形性产生较大影响,在2质量%以下时,拉伸成形性明显提高。其原因不确定,并且对本发明的外延(范围)不产生影响,但认为Mn含量较少时,铁素体相中的Mn浓度明显减少,其结果是铁素体相的延展性明显提高。

图6是表示Mn含量对Ni含量为1%以下且奥氏体相百分率为40~50体积%的奥氏体-铁素体类不锈钢的室外暴露试验结果的影响的图表。此外,判断A表示无腐蚀,判断B表示有间隙腐蚀,判断C表示间隙部及母材部同时有腐蚀。当Mn含量为2质量%以下时,可获得良好的耐间隙部腐蚀性。其原因不确定,并且对本发明的外延(范围)不产生影响,但认为当Mn含量较低时,MnS等对耐间隙部腐蚀性产生不利影响的夹杂物减少。根据图5、图6的所示见解,为了获得充分的拉伸成形性及耐间隙部腐蚀性,Mn含量限制在2质量%以下,优选为1.5质量%以下。

Ni:1质量%以下

Ni是促进奥氏体相形成的元素。为了获得其效果优选为0.01质量%以上。其含量较高时,无法获得良好的拉伸成形性。例如,SUS329类的奥氏体-铁素体类不锈钢含有约50%的奥氏体相,当Ni量超过1质量%时,拉伸成形性明显变差。并且,Ni是昂贵的合金元素,从经济性、节能性的角度出发,其含量要求在生成奥氏体-铁素体组织所必需的限度内尽量降低。鉴于以上角度,将Ni含量限制在1质量%以下, 优选限制为0.9质量%以下。但是,当Ni量为0.10质量%以下时,无论是母材还是焊接部,钢的韧性均下降。因此,Ni量最优选为大于0.10质量%且在0.9质量%以下。

本发明涉及的钢需要是具有上述组成,并且其金属组织的组织中的奥氏体相百分率为10体积%以上85体积%以下的奥氏体-铁素体类不锈钢。

图7是表示奥氏体相百分率与Mn含量为2质量%以下、Ni含量为1质量%以下奥氏体-铁素体类不锈钢板的拉伸成形性(Erichsen值)的关系的图表。如其所示,拉伸成形性因奥氏体相百分率的增加而提高,奥氏体相百分率为10体积%以上、特别是15体积%以上时,具有良好的拉伸成形性。但是在本发明中,从经济性的角度出发,Ni含量限制为1质量%以下,这种情况下,奥氏体相百分率难于超过85体积%。因此在本发明中,奥氏体相百分率限定为10~85体积%、优选为15~85体积%。

具有以上基本组成、且金属组织中的奥氏体相百分率为10体积%以上85体积%以下的奥氏体-铁素体类不锈钢成本较低,可节约Ni资源,并且具有良好的拉伸成形性和耐间隙部腐蚀性。

但是,为了进一步确保延展性、深拉深性,在本发明的奥氏体-铁素体类不锈钢中,优选使钢组织的奥氏体相中含有的C+N量为0.16质量%以上、2质量%以下。如果钢组织的奥氏体相中含有的C+N量不满0.16质量%时,无法获得充分的延展性、深拉深性,另一方面,难于获得超过2质量%的含量。优选在0.2质量%~2质量%的范围内含有。

该奥氏体相中的C、N量可通过调整钢的组成和退火条件(温度、时间)来进行。钢组织及退火条件和奥氏体相中的C、N量的关系不可 一概而论,当钢中的Cr、C、N量较多时,奥氏体相中的C、N量也大多增加,并且当钢的成分组成相同时,根据由退火条件决定的奥氏体相百分率越低、奥氏体相中的C、N量往往较多等经验所得的知识,可含有适量的C、N。并且,奥氏体相中的C、N含量的测定例如可通过EPMA来进行。

实施例3

将具有表5所示的组成的各种钢通过真空熔化、或使氮分压控制在最大0.9大气压(882hPa)的范围的气氛下进行熔炼,在制造成钢板坯(或钢锭、铸锭)后,加热至1250℃,之后进行热轧(以11~12道次热轧至板厚3~4mm)、退火(1100℃下1分钟)、冷轧(室温~300℃加热后冷轧),之后,在900~1300℃的温度下进行最终退火,获得板厚1.25mm的冷轧退火板。对获得的冷轧退火板测定奥氏体相百分率、拉伸成形性及耐间隙部腐蚀性。

其中,奥氏体相百分率的测定和实施例1同样来实施。拉伸成形性通过Erichsen试验来进行,将发生裂纹为止的冲头压入长度作为Erichsen值。此时,试样是尺寸为80mm×80mm的正方形板,涂敷石墨润滑脂进行润滑,在冲头直径20mm、防皱压板压力为15.7kN的条件下进行。其他条件依据JIS Z 2247Erichsen试验。并且,耐间隙部腐蚀试验是:向图8所示的削除了表面氧化皮的宽8cm×长12cm的冷轧退火板上重叠同一原材料的削除了表面氧化皮的宽3cm×长4.5cm的冷轧退火板(小板),将其用テフロン(注册商标)制的螺栓和テフロン(注册商标)制的垫圈紧贴固定,在距海岸约0.7km的地方进行7个月的室外暴露试验,之后将试样分解,通过目视观察间隙部及母材部有无产生腐蚀。

测定结果如表6A所示。从表5、6A可明确,满足本发明条件的奥氏体-铁素体类不锈钢的Erichsen值为12mm以上,拉伸成形性较高,并且在暴露试验中耐间隙部腐蚀。此外,在表6A中对耐间隙部腐蚀性 的评价用○表示无腐蚀,×表示有腐蚀。

并且,表6B表示对实施例1的表1及2的钢板的钢No.1~4用和上述实施例相同的方法评价拉伸成形性和耐间隙腐蚀性。表2所示的成形性自不待言,还表示可获得拉伸成形性和耐间隙腐蚀性良好的钢板。

对利用表5的No.3、4热轧到1.7mm的热轧板(完成温度1000℃)、或者进一步以1050℃退火1分钟的热轧退火板,采用和上述冷轧退火板同样的方法进行奥氏体相百分率、拉伸成形性及耐间隙腐蚀性的测定。其结果是,热轧板的奥氏体相百分率分别为48%、45%,Erichsen值分别为14.5mm、14.0mm,热轧退火板的奥氏体相百分率分别是47%、44%,Erichsen值分别是14.6mm、14.2mm。并且,热轧板和热轧退火板的母材部及间隙部均没有发现腐蚀。其结果是,热轧板和热轧退火板均具有和冷轧退火板同样的性能。

(3)具有良好成形性、焊接部耐腐蚀性的奥氏体-铁素体类不锈钢

在本发明中,在上述(1)所述组成的钢(含有C:0.2质量%以下、Si:4质量%以下、Mn:12质量%以下、P:0.1质量%以下、S:0.03质量%以下、Cr:15~35质量%、Ni:3质量%以下、N:0.05~0.6质量%,余量由Fe及不可避免的杂质构成的钢。或者进一步含有Mo:4质量%以下、Cu:4质量%以下中的任意一种或二种的钢。或者进一步含有V:0.5质量%以下的钢。或者进一步含有Al:0.1质量%以下的钢。或者进一步含有B:0.01质量%以下、Ca:0.01质量%以下、Mg:0.01质量%以下、REM:0.1质量%以下、Ti:0.1%以下中的任意一种或二种以上的钢(但没有奥氏体相的C+N量的规定))中,特别需要为含有Si:1.2质量%以下、Mn:4质量%~12质量%以下、Ni:1质量%以下,并且其金属组织的组织中的奥氏体相百分率为10体积%以上、85体积%以下的奥氏体-铁素体类不锈钢。

以下阐述规定的理由。

Si:1.2质量%以下

Si是作为脱氧材料有效的元素。为了获得其效果,优选为0.01质量%以上。当其含量超过1.2质量%时,热加工性劣化,因此为1.2质量%以下,优选1.0质量%以下,考虑到敏感化引起的耐腐蚀性劣化的情况,Si含量优选为0.4质量%以下。

Mn:4质量%~12质量%

Mn是为了获得良好的焊接部腐蚀性尤其重要的元素。图9是表示将含有焊接部、热影响部及母材部的焊接试验材料在0.035%(质量比)的氯化钠溶液中、保持为100~300mV vs SCE.的电位30分钟时的腐蚀有无与Mn含量的关系的图表。腐蚀的有无在电流值为1mA以上时为“有腐蚀”,在不满1mA时评价为“无腐蚀”。

从图9可知,Mn量为4质量%以上时,焊接材料的耐腐蚀性明显提高。根据发明人们的理解,其原因在于,当Mn含量为4质量%以上时,铬氮化物的析出温度下降,焊接部及焊接部附近的热影响部中的铬氮化物的生成及铬缺乏区域的产生被抑制。但是从图9可明确,当Mn量超过12质量%时,无法获得良好的耐腐蚀性。这是因为当Mn含量超过12质量%时,在母材部上形成多个MnS等的腐蚀起点。因此,Mn量为4质量%以上12质量%以下,优选5.2质量%以上10质量%以下,进一步优选限制在不满6.8质量%。

Ni:1质量%以下

Ni是奥氏体形成促进元素,对生成奥氏体-铁素体类组织有利。为了获得其效果,优选为0.01质量%以上。但是由于其是昂贵的合金元素,从保护资源的角度出发需要尽量减少。从这些观点出发,Ni含量限制为1质量%以下,优选为0.9质量%以下。但是,当Ni的含量为 0.10质量%以下时,母材及焊接部的韧性下降。因此为了提高包括焊接部在内的韧性,优选Ni至少含有大于0.10质量%(参照实施例6)。

图10是表示奥氏体相百分率对含有母材部的焊接试验材料的耐腐蚀性的影响的图表。耐腐蚀性的测定方法和图9一样。从图10可知,当奥氏体相百分率为10体积%以上时,焊接部耐腐蚀性明显提高。

其原因不影响本发明技术范围的解释,但本发明人认为是以下原因。即,一般情况下,在Ni含量低且N含量高的奥氏体-铁素体类不锈钢中,焊接后冷却时,Cr及N的扩散速度较快,因此在含有铁素体相的结晶晶界上铬氮化物析出,所以容易产生铬缺乏区域。但是在本发明这样的具有10体积%以上、特别是15体积%以上的奥氏体相的奥氏体-铁素体类不锈钢中,由于奥氏体相生成能力较强,即使含铁素体相的结晶晶界上Cr减少,该部分也相变为奥氏体相,铬氮化物的熔化度变高,结果铬缺乏区域减少。

但是,当奥氏体相百分率超过85体积%时,应力腐蚀裂纹易受性明显增大。由于上述原因,在本发明中,奥氏体相百分率为10~85体积%、优选15~85体积%。

并且,为了进一步确保延展性、深拉深性,在本发明的奥氏体-铁素体类不锈钢中,优选使钢组织的奥氏体相中含有的C+N量为0.16质量%以上2质量%以下。当钢组织的奥氏体相中含有的C+N量低于0.16质量%时,无法获得充分的延展性、深拉深性,另一方面难以超过2质量%而含有。优选含有范围为0.2质量%~2质量%。

该奥氏体相中的C、N量可通过调整钢组成和退火条件(温度、时间)来进行。钢组织及退火条件和奥氏体相中的C、N量的关系不可一概而论,当钢组织中的Cr、C、N量较多时,奥氏体相中的C、N量也大多增加,并且当钢的成分组成相同时,根据由退火条件决定的奥 氏体相百分率越低、奥氏体相中的C、N量往往较多等经验所得的知识,可含有适量的C、N。并且,奥氏体相中的C、N含量的测定例如可通过EPMA来进行。

实施例4

将具有表7、8所示的成分组成的各种钢通过真空熔化、或使氮分压控制在最大0.9大气压(882hPa)的范围的气氛下进行熔炼,制造成钢板坯(或钢锭、铸锭)后,加热至1250℃,之后进行热轧(以11~12道次热轧至板厚4~6mm)、退火(1100℃下1分钟)、冷轧(室温~300℃加热后冷轧),之后,在900~1300℃的温度下进行最终退火,获得板厚2.25mm的冷轧退火板。对获得的冷轧退火板测定奥氏体相百分率、进一步利用TIG焊接机,在电功率900W、速度30cm/min的条件下,形成约5mm宽的焊道。此外,组织观察(奥氏体相百分率的测定)和实施例1同样来进行。

焊接部的耐腐蚀性试验是,对于包括获得的焊道、热影响部及母材部的一个边为25mm的试样,在进行表面氧化皮磨削后,在0.035%(质量比)氯化钠水溶液中,保持在100、200、及300mV vs SCE.的电位30分钟,对产生1mA以上电流的样品评价为“有腐蚀”,对未产生1mA以上的电流的样品评价为“无腐蚀”。试验结果如表9A所示。在表9A中,○表示“无腐蚀”、×表示“有腐蚀”。本发明的焊接材料在200mV vs SCE.的电位以下不产生腐蚀,可证明具有良好的焊部的耐腐蚀性。

并且,表9B是对实施例1的表1及2的钢板的钢No.12~29通过和上述实施例相同的方法,评价焊接部的耐腐蚀性的表。根据表2所示的成形性自不待言,还表示得到具有良好焊接部腐蚀性的钢板。

对利用表8的No.15、No.16、No.17热轧到2.25mm的热轧板(完成温度1000℃)、或者进一步以1050℃退火1分钟的热轧退火板,采 用和上述冷轧退火板同样的方法进行奥氏体相百分率、焊接部的耐腐蚀性试验。其结果是,热轧板的奥氏体相百分率分别为20%、31%、52%,热轧退火板的奥氏体相百分率分别是18%、30%、51%,热轧板和热轧退火板均没有在焊接部看到腐蚀,具有和冷轧退火板同样的性能。

实施例5

和实施例4一样,将具有表10所示的成分组成的钢熔炼,在制造成钢板坯(或钢锭、铸锭)后,加热至1250℃,之后进行热轧(以11~12道次热轧至板厚4~6mm)、退火(1100℃下1分钟)、冷轧(室温~300℃加热后冷轧),之后,在1050℃的温度下进行最终退火,获得板厚2.25mm的冷轧退火板。对获得的冷轧退火板测定奥氏体相百分率。并且奥氏体相百分率的测定和实施例1同样来进行。

对如上所得的冷轧板用TIG焊接机,在电功率900W、速度30cm/min的条件下,在和轧制方向垂直的方向上形成约5mm宽的焊道,从母材部及焊接部与轧制方向平行地制成宽10mm、长75mm的试样,将其制成弯曲半径10mm的U形弯曲试样。在从焊接部切取的试样中,U形弯曲试样的底部成为焊接部。这样调整后的U形弯曲试样浸渍到浓度42质量%的氯化镁水溶液(温度80℃)中,每24小时通过目视观察有无裂纹。调查结果如表11所示。从表5可知,通过使C含量为不足0.1%,母材及焊接部的耐应力腐蚀性明显上升。

实施例6

和实施例4一样,将具有表12所示的成分组成的钢熔炼,在制造成钢板坯(或钢锭、铸锭)后,加热至1250℃,之后进行热轧(以11~12道次热轧至板厚4~6mm)、退火(1100℃下1分钟)、冷轧(室温~300℃加热后冷轧),之后,在1050℃的温度下进行最终退火,获得板厚2.25mm的冷轧退火板。对获得的冷轧退火板测定奥氏体相百分率。组织观察(奥氏体相百分率的测定)和实施例1同样来进行。

对如上所得的冷轧板用TIG焊接机,在电功率900W、速度30cm/min的条件下,在和轧制方向垂直的方向上形成约5mm宽的焊道。从形成有焊道的冷轧板中切取夏比冲击试样,使2mm的V缺口相对于轧制方向垂直,并在0℃下进行冲击试验。试验结果如表13所示。从表13可知,通过使Ni含量为0.1%以上,母材及焊接部的冲击吸收能明显上升。

(4)具有良好耐晶界腐蚀性的奥氏体-铁素体类不锈钢

在本发明中,在上述(1)所述组成的钢(含有C:0.2质量%以下、Si:4质量%以下、Mn:12质量%以下、P:0.1质量%以下、S:0.03质量%以下、Cr:15~35质量%、Ni:3质量%以下、N:0.05~0.6质量%,余量由Fe及不可避免的杂质构成的钢。或者进一步含有Mo:4质量%以下、Cu:4质量%以下中的任意一种或二种的钢。或者进一步含有V:0.5质量%以下的钢。或者进一步含有Al:0.1质量%以下的钢。或者进一步含有B:0.01质量%以下、Ca:0.01质量%以下、Mg:0.01质量%以下、REM:0.1质量%以下、Ti:0.1%以下中的任意一种或二种以上的钢(但没有奥氏体相的C+N量的规定))中,使Si:0.4质量%以下、Mn:2质量%~4质量%以下、Ni:1质量%以下,并且本发明的奥氏体-铁素体类不锈钢的组织中,使奥氏体相百分率相对于全体组织的体积率为10~85%。

以下阐述规定的理由。

Si:0.4质量%以下

Si的限定在本发明中是重要的一个要件。Si作为脱氧材料是有效的元素,可适当添加。为了获得其效果,优选为0.01质量%以上。但是当Si量超过0.4质量%时,N的固溶度下降,会出现上述背景技术中所述的敏感化引起的耐腐蚀性劣化的情况。因此Si量为0.4质量%以下,优选为0.38质量%以下。

Mn:大于2质量%且不到4质量%

Mn超过2质量%可提高N的熔化度,使炼钢时N的添加变得容易。同时Mn的添加可提高γ相百分率。但是当其为4质量%以上时,生成γ相的效果饱和。因此,设定为大于2质量%且不到4质量%。优选范围为2.2质量%以上、3.8质量%以下。

Ni:1质量%以下

Ni量从经济原因及Ni资源保护的角度出发,限制为1质量%以下。优选为0.9%以下。并且为了获得良好的韧性,优选为0.1质量%以上。

奥氏体相百分率:10%以上85%以下

奥氏体相百分率低于10%时,无法发挥Si降低得到的良好的耐腐蚀性。另一方面,当超过85%时,应力腐蚀裂纹易受性明显上升。因此奥氏体相百分率优选为10%以上85%以下,进一步优选15%以上80%以下。

但是,为了进一步确保延展性、深拉深性,在本发明的奥氏体-铁素体类不锈钢中,优选使钢组织的奥氏体相中含有的C+N量为0.16质量%以上2质量%以下。如果钢组织的奥氏体相中含有的C+N量不满0.16质量%时,无法获得充分的延展性、深拉深性,另一方面,难以超过2质量%而含有。并且优选在0.2质量%~2质量%的范围内含有。

该奥氏体相中的C、N量可通过调整钢的组成和退火条件(温度、时间)来进行。钢组织及退火条件和奥氏体相中的C、N量的关系不可一概而论,当钢中的Cr、C、N量较多时,奥氏体相中的C、N量也大多增加,并且当钢的成分组成相同时,根据由退火条件决定的奥氏体相百分率越低奥氏体相中的C、N量往往较多等经验所得的知识,可含有适量的C、N。并且,奥氏体相中的C、N的测定例如可通过EPMA来进行。

实施例7

将具有表14A所示的成分组成的各种钢通过真空熔化、或使氮分压控制在最大0.9大气压的范围的气氛下进行熔炼,在制造成钢板坯(或钢锭、铸锭)后,加热至1250℃,之后进行热轧(11~12道次),制造成6mm厚的热轧板。接着在1100℃下退火,通过表面切削进行脱氧化皮后,通过冷轧(室温)制造4.5mmt的冷轧板。对获得的冷轧板在1050℃下进行最终退火(空冷),制造成冷轧退火板。

对制成的冷轧退火板进行组织观察、耐腐蚀性测定。将获得的结果记录在表14A中。此外,组织观察(奥氏体相(γ相)百分率的测定)和实施例1同样来进行。耐晶界腐蚀性的测定、评价方法如下所示。

<耐晶界腐蚀性的测定及评价>

对冷轧退火板用金刚砂#300号进行表面研磨后进行评价。

·试验溶液:将硫酸铜5水合物100mg及硫酸100ml加入到水中,制成1000ml的硫酸-硫酸铜溶液。

·试验方法:将试样在上述沸腾溶液中浸渍8小时,取出后以弯曲半径4.5mm、弯曲角度90°进行弯曲,观察弯曲部的裂纹。

根据表14A,本发明的钢No.1和2在晶界上没有腐蚀引起的裂纹,具有良好的耐晶界腐蚀性。而在比较例No.3和4中,晶界中观察到了腐蚀引起的裂纹。

并且,表14B是对实施例1的表1及2的钢板的钢No.5~8用和上述实施例相同的方法评价耐晶界腐蚀性的表。任意一种钢板,其由图2所示的成形性自不待言,且表示得到具有良好的耐晶界腐蚀性。

并且,对利用表14A的No.1、No.2热轧到4.5mm的热轧板(完 成温度1000℃)、或者进一步以1050℃退火1分钟的热轧退火板,采用和上述冷轧退火板同样的方法进行奥氏体相百分率、耐晶界腐蚀性的测定和评价。其结果是,热轧板的奥氏体相百分率分别为60%、60%,热轧退火板的奥氏体相百分率分别是58%、59%。并且,热轧板和热轧退火板均在晶界中没有腐蚀引起的裂纹,具有良好的耐晶界腐蚀性。其结果是,热轧板和热轧退火板均具有和冷轧退火板同样的性能。

工业实用性

本发明的奥氏体-铁素体类不锈钢相关的技术不限于钢板,例如当适用于厚板、型钢、线棒、管道等中时,通过满足本发明的条件,除了良好的延展性、深拉深性外,还可获得良好的拉伸性(張り出し)、耐间隙腐蚀性、焊接部耐腐蚀性、耐晶界腐蚀性。

并且,本发明的钢板可作为汽车部件、厨房设备、建筑模具等的材料适用。

并且,除了用于各种汽车配件、厨房设备、建筑模具外,也可作为要求良好的延展性、深拉深性、拉伸性、及间隙腐蚀性、焊接部耐腐蚀性、耐晶界腐蚀性的领域的材料来适用。

表1

表2

表4

注:下划线部分表示本发明以外。

表6A

表6B

表9A

*○:无腐蚀,×:有腐蚀

表9B

表11

表13

表14A

表14B

Claims (7)

1.一种具有良好的深拉深成形性的奥氏体-铁素体类不锈钢,其特征在于,含有C:0.2质量%以下、Si:4质量%以下、Mn:10质量%以下、P:0.1质量%以下、S:0.03质量%以下、Cr:15~35质量%、Ni:1~3质量%、N:0.05~0.6质量%,余量由Fe及不可避免的杂质构成的奥氏体相和铁素体相的双相不锈钢板,其中,所述奥氏体相中的C+N为0.16~2质量%,该奥氏体相的体积率为10~85%,拉伸试验中的总伸长率为48%以上,而且由下述式(1)定义的奥氏相的加工诱发马氏体指数Md(γ)为-30~90,

Md(γ)=551-462(C(γ)+N(γ))-9.2Si(γ)-8.1Mn(γ)-13.7Cr(γ)-29Ni(γ)-29Cu(γ)-18.5Mo(γ)……(1),

上述式(1)中,C(γ)、N(γ)、Si(γ)、Mn(γ)、Cr(γ)、Ni(γ)、Cu(γ)、及Mo(γ)分别表示奥氏体相中的C、N、Si、Mn、Cr、Ni、Cu以及Mo的质量%含量。

2.一种具有良好的拉伸成形性和耐间隙部腐蚀性的奥氏体-铁素体类不锈钢,其特征在于,含有C:0.2质量%以下、Si:1.2质量%以下、Mn:2质量%以下、P:0.1质量%以下、S:0.03质量%以下、Cr:15质量%以上35质量%以下、Ni:大于0.10质量%且在0.9质量%以下、N:0.05质量%以上0.6质量%以下、余量由Fe及不可避免的杂质构成,金属组织中的奥氏体相百分率为10体积%以上85体积%以下。

3.一种具有良好的焊接部耐腐蚀性的奥氏体-铁素体类不锈钢,其特征在于,含有C:0.2质量%以下、Si:1.2质量%以下、Mn:4质量%以上12质量%以下、P:0.1质量%以下、S:0.03质量%以下、Cr:15质量%以上35质量%以下、Ni:大于0.10质量%且在0.9质量%以下、N:0.05质量%以上0.6质量%以下、V:0.005~0.5质量%、余量由Fe及不可避免的杂质构成,奥氏体相百分率为10体积%以上85体积%以下。

4.一种具有良好的耐晶界腐蚀性的奥氏体-铁素体类不锈钢,其特征在于,含有C:0.2质量%以下、Si:0.4质量%以下、Mn:2~4质量%、P:0.1质量%以下、S:0.03质量%以下、Cr:15质量%以上35质量%以下、Ni:大于0.10质量%且在0.9质量%以下、N:0.05质量%以上0.6质量%以下、余量由Fe及不可避免的杂质构成,奥氏体相百分率为10体积%以上85体积%以下。

5.根据权利要求1~4中任一项所述的奥氏体-铁素体类不锈钢,除了所述成分组成外,进一步含有下述(A)~(D)的成分组成中的一种或两种以上,

(A)Mo:4质量%以下、Cu:4质量%以下中的任意一种或两种,

(B)含有V:0.5质量%以下,

(C)Al:0.1质量%以下,

(D)B:0.01质量%以下、Ca:0.01质量%以下、Mg:0.01质量%以下、REM:0.1质量%以下、Ti:0.1质量%以下中的任意一种或两种以上。

6.根据权利要求1~4中任意一项所述的奥氏体-铁素体类不锈钢,其特征在于,所述奥氏体相中的(C+N)含量以质量比计为0.16%以上、2%以下。

7.根据权利要求5所述的奥氏体-铁素体类不锈钢,其特征在于,所述奥氏体相中的(C+N)含量以质量比计为0.16%以上、2%以下。

Applications Claiming Priority (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004021283 | 2004-01-29 | ||

| JP021283/2004 | 2004-01-29 | ||

| JP2004073862 | 2004-03-16 | ||

| JP2004074033 | 2004-03-16 | ||

| JP074033/2004 | 2004-03-16 | ||

| JP073862/2004 | 2004-03-16 | ||

| PCT/JP2005/001555 WO2005073422A1 (ja) | 2004-01-29 | 2005-01-27 | オーステナイト・フェライト系ステンレス鋼 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1914344A CN1914344A (zh) | 2007-02-14 |

| CN1914344B true CN1914344B (zh) | 2011-06-01 |

Family

ID=34830969

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2005800037293A Active CN1914344B (zh) | 2004-01-29 | 2005-01-27 | 奥氏体-铁素体类不锈钢 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US8562758B2 (zh) |

| EP (2) | EP1715073B1 (zh) |

| KR (2) | KR100957664B1 (zh) |

| CN (1) | CN1914344B (zh) |

| WO (1) | WO2005073422A1 (zh) |

Families Citing this family (80)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8637127B2 (en) | 2005-06-27 | 2014-01-28 | Kennametal Inc. | Composite article with coolant channels and tool fabrication method |

| US7687156B2 (en) | 2005-08-18 | 2010-03-30 | Tdy Industries, Inc. | Composite cutting inserts and methods of making the same |

| CA2648181C (en) | 2006-04-27 | 2014-02-18 | Tdy Industries, Inc. | Modular fixed cutter earth-boring bits, modular fixed cutter earth-boring bit bodies, and related methods |

| EP1867748A1 (fr) * | 2006-06-16 | 2007-12-19 | Industeel Creusot | Acier inoxydable duplex |

| WO2008051588A2 (en) | 2006-10-25 | 2008-05-02 | Tdy Industries, Inc. | Articles having improved resistance to thermal cracking |

| US8512882B2 (en) | 2007-02-19 | 2013-08-20 | TDY Industries, LLC | Carbide cutting insert |

| US7846551B2 (en) | 2007-03-16 | 2010-12-07 | Tdy Industries, Inc. | Composite articles |

| ES2817436T3 (es) * | 2007-08-02 | 2021-04-07 | Nippon Steel & Sumikin Sst | Acero inoxidable ferrítico-austenítico de excelente resistencia a la corrosión y trabajabilidad |

| TWI394848B (zh) | 2007-10-10 | 2013-05-01 | Nippon Steel & Sumikin Sst | 雙相不銹鋼線材、鋼線及螺釘以及其製造方法 |

| AU2008330048B2 (en) | 2007-11-29 | 2012-11-08 | Ati Properties, Inc. | Lean austenitic stainless steel |

| US8337749B2 (en) | 2007-12-20 | 2012-12-25 | Ati Properties, Inc. | Lean austenitic stainless steel |

| WO2009082501A1 (en) | 2007-12-20 | 2009-07-02 | Ati Properties, Inc. | Corrosion resistant lean austenitic stainless steel |

| JP5383700B2 (ja) | 2007-12-20 | 2014-01-08 | エイティーアイ・プロパティーズ・インコーポレーテッド | 安定化元素を含有するニッケルの少ないオーステナイト系のステンレス鋼 |

| JP5388589B2 (ja) * | 2008-01-22 | 2014-01-15 | 新日鐵住金ステンレス株式会社 | 加工性と衝撃吸収特性に優れた構造部材用フェライト・オーステナイト系ステンレス鋼板およびその製造方法 |

| JP5337473B2 (ja) * | 2008-02-05 | 2013-11-06 | 新日鐵住金ステンレス株式会社 | 耐リジング性と加工性に優れたフェライト・オーステナイト系ステンレス鋼板およびその製造方法 |

| KR20150024952A (ko) * | 2008-03-26 | 2015-03-09 | 닛폰 스틸 앤드 스미킨 스테인레스 스틸 코포레이션 | 용접 열 영향부의 내식성과 인성이 양호한 저합금 2상 스테인리스강 |

| BRPI0913591A8 (pt) | 2008-06-02 | 2017-11-21 | Tdy Ind Inc | Carboneto cimentado - compósitos de liga metálica |

| US8790439B2 (en) | 2008-06-02 | 2014-07-29 | Kennametal Inc. | Composite sintered powder metal articles |

| US8025112B2 (en) | 2008-08-22 | 2011-09-27 | Tdy Industries, Inc. | Earth-boring bits and other parts including cemented carbide |

| US8322465B2 (en) | 2008-08-22 | 2012-12-04 | TDY Industries, LLC | Earth-boring bit parts including hybrid cemented carbides and methods of making the same |

| JP5335503B2 (ja) * | 2009-03-19 | 2013-11-06 | 新日鐵住金ステンレス株式会社 | プレス成形性に優れた二相ステンレス鋼板 |

| US8272816B2 (en) | 2009-05-12 | 2012-09-25 | TDY Industries, LLC | Composite cemented carbide rotary cutting tools and rotary cutting tool blanks |

| US8308096B2 (en) | 2009-07-14 | 2012-11-13 | TDY Industries, LLC | Reinforced roll and method of making same |

| US8440314B2 (en) | 2009-08-25 | 2013-05-14 | TDY Industries, LLC | Coated cutting tools having a platinum group metal concentration gradient and related processes |

| US9643236B2 (en) | 2009-11-11 | 2017-05-09 | Landis Solutions Llc | Thread rolling die and method of making same |

| JP5398574B2 (ja) * | 2010-02-18 | 2014-01-29 | 新日鐵住金ステンレス株式会社 | 真空容器用二相ステンレス鋼材とその製造方法 |

| CN101825574B (zh) * | 2010-04-16 | 2012-05-16 | 大连理工大学 | 一种检测奥氏体不锈钢表面铁素体污染的溶液及方法 |

| KR20120132691A (ko) * | 2010-04-29 | 2012-12-07 | 오또꿈뿌 오와이제이 | 높은 성형성을 구비하는 페라이트-오스테나이트계 스테인리스 강의 제조 및 사용 방법 |

| FI122657B (fi) * | 2010-04-29 | 2012-05-15 | Outokumpu Oy | Menetelmä korkean muokattavuuden omaavan ferriittis-austeniittisen ruostumattoman teräksen valmistamiseksi ja hyödyntämiseksi |

| CN102251194A (zh) * | 2010-05-18 | 2011-11-23 | 宝山钢铁股份有限公司 | 一种表面耐蚀性优良的双相不锈钢冷轧板及其制造方法 |

| EP3685952B1 (en) | 2011-01-27 | 2021-10-13 | NIPPON STEEL Stainless Steel Corporation | Alloying element-saving hot rolled duplex stainless steel material, and production method for same |

| EP2676763B1 (en) * | 2011-02-14 | 2018-01-17 | Nippon Steel & Sumitomo Metal Corporation | Line pipe having a welded joint of duplex stainless steel |

| JP5410466B2 (ja) * | 2011-03-01 | 2014-02-05 | 株式会社神戸製鋼所 | ステンレス鋼フラックス入りワイヤ |

| CN102279182B (zh) * | 2011-05-12 | 2012-11-21 | 大连理工大学 | 一种奥氏体不锈钢表面铁污染检测膜的制备方法 |

| US8800848B2 (en) | 2011-08-31 | 2014-08-12 | Kennametal Inc. | Methods of forming wear resistant layers on metallic surfaces |

| US9016406B2 (en) | 2011-09-22 | 2015-04-28 | Kennametal Inc. | Cutting inserts for earth-boring bits |

| KR20130034349A (ko) | 2011-09-28 | 2013-04-05 | 주식회사 포스코 | 내식성 및 열간가공성이 우수한 저합금 듀플렉스 스테인리스강 |

| EP2770076B1 (en) * | 2011-10-21 | 2019-12-04 | Nippon Steel & Sumikin Stainless Steel Corporation | Duplex stainless steel, duplex stainless steel slab, and duplex stainless steel material |

| CN102418051A (zh) * | 2011-12-20 | 2012-04-18 | 振石集团东方特钢股份有限公司 | 低镍双相不锈钢 |

| CN102618801A (zh) * | 2011-12-20 | 2012-08-01 | 振石集团东方特钢股份有限公司 | 热加工性能好的低镍双相不锈钢 |

| WO2013115524A1 (ko) * | 2012-01-31 | 2013-08-08 | 한국기계연구원 | 우수한 내공식성을 가지는 고기능성 고질소 2상 스테인리스강 |

| UA111115C2 (uk) | 2012-04-02 | 2016-03-25 | Ейкей Стіл Пропертіс, Інк. | Рентабельна феритна нержавіюча сталь |

| KR101718757B1 (ko) * | 2012-09-24 | 2017-03-22 | 제이에프이 스틸 가부시키가이샤 | 성형 가공성이 우수한 페라이트계 스테인리스 강판 |

| FI124995B (fi) | 2012-11-20 | 2015-04-15 | Outokumpu Oy | Ferriittinen ruostumaton teräs |

| KR101454517B1 (ko) * | 2012-12-24 | 2014-10-23 | 주식회사 포스코 | 린 듀플렉스 스테인리스강 및 그의 제조방법 |

| FI125734B (en) * | 2013-06-13 | 2016-01-29 | Outokumpu Oy | Duplex ferritic austenitic stainless steel |

| CN103938116A (zh) * | 2014-03-03 | 2014-07-23 | 黄忠波 | 一种双相不锈钢合金材料及其制备方法 |

| CN103938115A (zh) * | 2014-03-03 | 2014-07-23 | 黄忠波 | 一种双相不锈钢合金材料 |

| FI126577B (en) * | 2014-06-17 | 2017-02-28 | Outokumpu Oy | DUPLEX STAINLESS STEEL |

| US9534281B2 (en) | 2014-07-31 | 2017-01-03 | Honeywell International Inc. | Turbocharger turbine housings formed from the stainless steel alloys, and methods for manufacturing the same |

| US9896752B2 (en) | 2014-07-31 | 2018-02-20 | Honeywell International Inc. | Stainless steel alloys, turbocharger turbine housings formed from the stainless steel alloys, and methods for manufacturing the same |

| US10316694B2 (en) | 2014-07-31 | 2019-06-11 | Garrett Transportation I Inc. | Stainless steel alloys, turbocharger turbine housings formed from the stainless steel alloys, and methods for manufacturing the same |

| KR101614614B1 (ko) * | 2014-10-22 | 2016-04-22 | 주식회사 포스코 | 고강도, 고연성의 페라이트계 스테인리스 강판 및 그의 제조방법 |

| CN104451406B (zh) * | 2014-11-18 | 2017-10-03 | 山东省源通机械股份有限公司 | 高耐盐碱腐蚀不锈钢铸件及其制备方法 |

| KR101638007B1 (ko) * | 2014-12-11 | 2016-07-13 | 한국기계연구원 | 강도와 인성이 우수한 니켈 저감형 저원가 오스테나이트계 스테인리스 강 |

| KR101641796B1 (ko) * | 2014-12-26 | 2016-07-22 | 주식회사 포스코 | 드로잉성이 우수한 린 듀플렉스 스테인리스강 및 그 제조방법 |

| JP6484716B2 (ja) * | 2014-12-26 | 2019-03-13 | ポスコPosco | リーン二相系ステンレス鋼及びその製造方法 |

| KR20160080304A (ko) | 2014-12-26 | 2016-07-08 | 주식회사 포스코 | 심가공 특성이 우수한 듀플렉스 스테인리스강 |

| RU2576773C1 (ru) * | 2015-04-07 | 2016-03-10 | Федеральное государственное бюджетное учреждение науки Институт металлургии и материаловедения им. А.А. Байкова Российской академии наук (ИМЕТ РАН) | Высокопрочная коррозионностойкая сталь переходного класса |

| DE102015112215A1 (de) * | 2015-07-27 | 2017-02-02 | Salzgitter Flachstahl Gmbh | Hochlegierter Stahl insbesondere zur Herstellung von mit Innenhochdruck umgeformten Rohren und Verfahren zur Herstellung derartiger Rohre aus diesem Stahl |

| KR20170075034A (ko) * | 2015-12-21 | 2017-07-03 | 주식회사 포스코 | 린 듀플렉스 스테인리스강 및 이의 제조 방법 |

| CN105543714B (zh) * | 2015-12-25 | 2017-06-13 | 东北大学 | 一种双相不锈钢薄带及其近终成形制备方法 |

| US10378078B2 (en) | 2015-12-28 | 2019-08-13 | The Nanosteel Company, Inc. | Delayed cracking prevention during drawing of high strength steel |

| JP6580245B2 (ja) * | 2016-02-17 | 2019-09-25 | 日鉄ステンレス株式会社 | フェライト‐オーステナイト系二相ステンレス鋼材とその製造方法 |

| CN105886956B (zh) * | 2016-07-01 | 2017-10-31 | 东北大学 | 一种节约型双相不锈钢薄板及其制备方法 |

| CN105925917B (zh) * | 2016-07-01 | 2017-10-31 | 东北大学 | 一种高氮节镍型双相不锈钢薄带及其制备方法 |

| EP3301197B1 (en) * | 2016-09-29 | 2021-10-27 | Outokumpu Oyj | Method for cold deformation of an austenitic steel |

| CN106834963B (zh) * | 2016-12-16 | 2018-08-24 | 安徽宝恒新材料科技有限公司 | 一种抗菌不锈钢及其制作方法 |

| KR102030815B1 (ko) * | 2016-12-28 | 2019-10-11 | 연세대학교 산학협력단 | 온간성형용 고강도 중망간강 성형부재와 그 제조방법 |

| CN106834965A (zh) * | 2017-01-05 | 2017-06-13 | 宝钢不锈钢有限公司 | 一种双相不锈钢中厚板及其制造方法 |

| RU2693718C2 (ru) * | 2017-06-16 | 2019-07-04 | Акционерное общество "Научно-производственное объединение "Центральный научно-исследовательский институт технологии машиностроения" АО "НПО "ЦНИИТМАШ" | Дуплексная нержавеющая сталь для производства запорной и регулирующей арматуры |

| CN107523759A (zh) * | 2017-08-25 | 2017-12-29 | 苏州双金实业有限公司 | 一种新型双相不锈钢 |

| JP2019081916A (ja) * | 2017-10-27 | 2019-05-30 | Jfeスチール株式会社 | フェライト系ステンレス鋼板およびその製造方法 |

| KR101987665B1 (ko) * | 2017-12-22 | 2019-06-11 | 주식회사 포스코 | 열간가공성이 우수한 유틸리티 페라이트계 스테인리스강 및 그 제조방법 |

| EP3778965A4 (en) * | 2018-03-30 | 2021-02-17 | JFE Steel Corporation | TWO-PHASE STAINLESS STEEL SHEET AND ITS MANUFACTURING PROCESS |

| CN108504962A (zh) * | 2018-06-28 | 2018-09-07 | 江阴市恒润重工股份有限公司 | 用于海水淡化设备用高性能双相不锈钢法兰的制造工艺 |

| KR102160735B1 (ko) * | 2018-08-13 | 2020-09-28 | 주식회사 포스코 | 강도가 향상된 오스테나이트계 스테인리스강 |

| EP4006185A4 (en) | 2019-07-31 | 2022-11-02 | JFE Steel Corporation | AUSTENITIC-FERRITIC DUPLEX STAINLESS STEEL PLATE |

| CN113969332B (zh) * | 2021-10-22 | 2023-01-17 | 昆明理工大学 | 一种高Mn超低Ni双相不锈钢及其高耐蚀性焊接热影响区热加工方法 |

| CN114934240B (zh) * | 2022-04-25 | 2023-10-10 | 中国科学院金属研究所 | 一种超高强高耐蚀高氮奥氏体不锈钢的制备方法 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1125965A (zh) * | 1993-06-21 | 1996-07-03 | 桑德维克公司 | 铁素体-奥氏体不锈钢 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3736131A (en) * | 1970-12-23 | 1973-05-29 | Armco Steel Corp | Ferritic-austenitic stainless steel |

| US3861908A (en) * | 1973-08-20 | 1975-01-21 | Crucible Inc | Duplex stainless steel |

| JPS5651222A (en) | 1979-03-22 | 1981-05-08 | Mitsubishi Heavy Ind Ltd | Wet type gas treatment device of spray mode |

| GB2173816B (en) * | 1985-03-28 | 1989-06-21 | Sumitomo Metal Ind | Superplastic ferrous duplex-phase alloy and a hot working method therefor |

| US4828630A (en) * | 1988-02-04 | 1989-05-09 | Armco Advanced Materials Corporation | Duplex stainless steel with high manganese |

| FR2630132B1 (fr) * | 1988-04-15 | 1990-08-24 | Creusot Loire | Acier inoxydable austeno-ferritique |

| JPH0768603B2 (ja) | 1989-05-22 | 1995-07-26 | 新日本製鐵株式会社 | 建築建材用二相ステンレス鋼 |

| US5254184A (en) * | 1992-06-05 | 1993-10-19 | Carpenter Technology Corporation | Corrosion resistant duplex stainless steel with improved galling resistance |

| JP2861720B2 (ja) * | 1993-03-02 | 1999-02-24 | 日本鋼管株式会社 | 強度、靱性および耐食性に優れた2相ステンレス溶接鋼管の製造方法 |

| CA2123470C (en) * | 1993-05-19 | 2001-07-03 | Yoshihiro Yazawa | Ferritic stainless steel exhibiting excellent atmospheric corrosion resistance and crevice corrosion resistance |

| JP2933826B2 (ja) | 1994-07-05 | 1999-08-16 | 川崎製鉄株式会社 | 深絞り成形性と耐二次加工脆性に優れるクロム鋼板およびその製造方法 |

| JP2910659B2 (ja) * | 1996-01-31 | 1999-06-23 | 三菱マテリアル株式会社 | ディーゼルエンジン用副燃焼室口金 |

| JP3463500B2 (ja) * | 1997-02-07 | 2003-11-05 | Jfeスチール株式会社 | 延性に優れたフェライト系ステンレス鋼およびその製造方法 |

| FR2765243B1 (fr) * | 1997-06-30 | 1999-07-30 | Usinor | Acier inoxydable austenoferritique a tres bas nickel et presentant un fort allongement en traction |

| JP2000239799A (ja) * | 1999-02-19 | 2000-09-05 | Daido Steel Co Ltd | Niを含まない生体用二相ステンレス鋼 |

| JP3508095B2 (ja) * | 1999-06-15 | 2004-03-22 | 株式会社クボタ | 耐熱疲労性・耐腐食疲労性およびドリル加工性等に優れたフェライト−オーステナイト二相ステンレス鋼および製紙用サクションロール胴部材 |

| ES2182647B1 (es) * | 2000-08-07 | 2003-12-16 | Acerinox Sa | Acero inoxidable duplex austeno-ferritico con bajo contenido en niquel. |

| SE517449C2 (sv) * | 2000-09-27 | 2002-06-04 | Avesta Polarit Ab Publ | Ferrit-austenitiskt rostfritt stål |

| US20020110476A1 (en) * | 2000-12-14 | 2002-08-15 | Maziasz Philip J. | Heat and corrosion resistant cast stainless steels with improved high temperature strength and ductility |

| DE10215598A1 (de) * | 2002-04-10 | 2003-10-30 | Thyssenkrupp Nirosta Gmbh | Nichtrostender Stahl, Verfahren zum Herstellen von spannungsrißfreien Formteilen und Formteil |

-

2005

- 2005-01-27 WO PCT/JP2005/001555 patent/WO2005073422A1/ja not_active Application Discontinuation

- 2005-01-27 KR KR1020067015346A patent/KR100957664B1/ko active IP Right Grant

- 2005-01-27 EP EP05709655.4A patent/EP1715073B1/en active Active

- 2005-01-27 KR KR1020087031469A patent/KR20090005252A/ko not_active Application Discontinuation

- 2005-01-27 US US10/587,222 patent/US8562758B2/en active Active

- 2005-01-27 CN CN2005800037293A patent/CN1914344B/zh active Active

- 2005-01-27 EP EP12191121.8A patent/EP2562285B1/en active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1125965A (zh) * | 1993-06-21 | 1996-07-03 | 桑德维克公司 | 铁素体-奥氏体不锈钢 |

Non-Patent Citations (1)

| Title |

|---|

| JP平2-305940A 1990.12.19 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1914344A (zh) | 2007-02-14 |

| US20070163679A1 (en) | 2007-07-19 |

| KR20060127107A (ko) | 2006-12-11 |

| EP2562285A1 (en) | 2013-02-27 |

| EP1715073B1 (en) | 2014-10-22 |

| US8562758B2 (en) | 2013-10-22 |

| EP1715073A1 (en) | 2006-10-25 |

| KR20090005252A (ko) | 2009-01-12 |

| KR100957664B1 (ko) | 2010-05-12 |

| EP1715073A4 (en) | 2007-09-26 |

| EP2562285B1 (en) | 2017-05-03 |

| WO2005073422A1 (ja) | 2005-08-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1914344B (zh) | 奥氏体-铁素体类不锈钢 | |

| JP6787483B2 (ja) | マルテンサイトステンレス鋼材 | |

| CN101748347B (zh) | 耐氢脆化特性和加工性优异的超高强度钢板及其制造方法 | |

| EP2684973B1 (en) | Two-phase stainless steel exhibiting excellent corrosion resistance in weld | |

| AU2014294080B2 (en) | High-strength steel material for oil well and oil well pipes | |

| JP4911266B2 (ja) | 高強度油井用ステンレス鋼及び高強度油井用ステンレス鋼管 | |

| US20100000636A1 (en) | Duplex stainless steel | |

| US10329649B2 (en) | Austenitic stainless steel product and a method for manufacturing same | |

| CN103108974A (zh) | 韧性优良的高强度热轧钢板及其制造方法 | |

| EP2385149B1 (en) | Steel material for welding and method for producing same | |

| EP2684974B1 (en) | Duplex stainless steel | |

| CN102605262A (zh) | 一种铁素体不锈钢及其制造方法 | |

| JP5904310B1 (ja) | フェライト系ステンレス鋼およびその製造方法 | |

| JP5109233B2 (ja) | 溶接部耐食性に優れたフェライト・オーステナイト系ステンレス鋼 | |

| KR20210091774A (ko) | 열간 압연 강 및 그 제조 방법 | |

| JP5404280B2 (ja) | 溶接熱影響部の耐食性に優れた高強度省合金型二相ステンレス鋼 | |

| EP1354975B1 (en) | Stainless steel sheet for welded structural components and method for making the same | |

| JP2013216936A (ja) | 合金化溶融亜鉛めっき熱延鋼板およびその製造方法 | |

| CN115443344B (zh) | 钢板及其制造方法 | |

| JP4160839B2 (ja) | 形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板とその製造方法 | |

| WO2023153184A1 (ja) | オーステナイト系ステンレス鋼およびオーステナイト系ステンレス鋼の製造方法 | |

| JPWO2020203939A1 (ja) | ステンレス鋼板 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant |