JP4160839B2 - 形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板とその製造方法 - Google Patents

形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板とその製造方法 Download PDFInfo

- Publication number

- JP4160839B2 JP4160839B2 JP2003041388A JP2003041388A JP4160839B2 JP 4160839 B2 JP4160839 B2 JP 4160839B2 JP 2003041388 A JP2003041388 A JP 2003041388A JP 2003041388 A JP2003041388 A JP 2003041388A JP 4160839 B2 JP4160839 B2 JP 4160839B2

- Authority

- JP

- Japan

- Prior art keywords

- less

- steel sheet

- anisotropy

- rolled steel

- mass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Heat Treatment Of Sheet Steel (AREA)

- Metal Rolling (AREA)

Description

【発明の属する技術分野】

本発明は、自動車部材等に使用され、効率よく自動車部材の軽量化を達成することのできる形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板とその製造方法に関するものである。

【0002】

【従来の技術】

自動車からの炭酸ガスの排出量を抑えるために、高強度鋼板を使用して自動車車体を軽量化することが進められている。また、搭乗者の安全性を確保するためにも、自動車車体には、軟鋼板の他に高強度鋼板が多く使用されるようになってきている。さらに、自動車車体の軽量化を今後進めていくために、従来以上に高強度鋼板の使用強度レベルを高めたいという新たな要請が非常に高まりつつある。

【0003】

しかしながら、高強度鋼板に曲げ変形を加えると、加工後の形状はその高強度ゆえに、加工冶具の形状から離れて加工前の形状の方向にもどりやすくなる。加工を与えても元の形状の方向にもどろうとする現象はスプリング・バックと呼ばれている。

【0004】

このスプリング・バックが発生すると、狙いとする加工部品の形状が得られない。従って、従来の自動車の車体では、主として440MPa以下の高強度鋼板に限って使用されてきた。

【0005】

自動車車体にとっては、490MPa以上の高強度鋼板を使用して車体の軽量化を進めていく必要があるにもかかわらず、スプリング・バックが少なく形状凍結性の良い高強度鋼板が存在しないのが実状である。

【0006】

付け加えるまでもなく、440MPa以下の高強度鋼板や軟鋼板の加工後の形状凍結性を高めることも、自動車や家電製品などの製品の形状精度を高める上で極めて重要である。

【0007】

特許文献1には、圧延面に平行な面における{200}集合組織の集積度が1.5以上であることを特徴とするスプリングバック量が小さいオーステナイト系ステンレス冷延鋼板が開示されている。しかし、フェライト系鋼板のスプリングバック量を小さくする技術については何ら記載されていない。

【0008】

また、一方では、高強度鋼板が適用される複雑な形状の自動車部品へプレス成形可能な良好なプレス成形性を確保することも要求される。

【0009】

高強度鋼板のプレス成形性を向上させる方法として、例えば、特許文献2には、鋼中に一定量以上のオーステナイトを残留させ、この残留オーステナイトからマルテンサイトへの加工誘起変態を利用する方法が提案されているが、この様な良加工性の高強度鋼板において、成形性の異方性を低減する方法や上述の形状凍結性を向上させる方法については明確にされていない。

【0010】

さらに、良好な加工性を有しつつ自動車の衝突時の衝撃エネルギー吸収能を高める方法については、例えば、特許文献3に、同じく残留オーステナイトを利用する方法が提案されているが、この様な良好な加工性と衝撃エネルギー吸収能を持つ高強度鋼板において、成形性の異方性を低減する方法や上述の形状凍結性を向上させる方法については明確にされていない。

【0011】

【特許文献1】

特開平10−72644号公報

【特許文献2】

特開平6−145892公報

【特許文献3】

特開平11−080879公報

【0012】

【発明が解決しようとする課題】

曲げ加工を施す自動車用部材に適用する鋼板の強度を増すと、鋼板強度の上昇にしたがってスプリング・バックの量が増大し、形状不良が発生し、高強度鋼板の適用が制限されているのが現状である。また、良好なプレス成形性と高い衝撃エネルギー吸収能は高強度鋼板が自動車部品等に適用されるためには、欠くことのできない特性である。

【0013】

本発明は、この問題を抜本的に解決して、良好な形状凍結性と良好なプレス成形性をもつ異方性の小さな高強度熱延鋼板およびその製造方法を提供するものである。

【0014】

【課題を解決するための手段】

従来の知見によれば、スプリング・バックを抑えるための方策としては、鋼板の降伏点を低くすることが、とりあえず重要であると考えられていた。そして、降伏点を低くするためには、引張強さの低い鋼板を使用せざるをえなかった。しかし、これだけでは、鋼板の曲げ加工性を向上させ、スプリング・バック量を低く抑えるための根本的な解決にはならない。

【0015】

そこで、本発明者らは、曲げ加工性を向上させてスプリング・バックの発生を根本的に解決するために、新たに鋼板の集合組織の曲げ加工性への影響に着目して、その作用効果を詳細に調査、研究した。そして、曲げ加工性に優れた鋼板を見いだした。

【0016】

すなわち、調査研究の結果、{100}<011>〜{223}<110>方位群と{554}<225>、{111}<112>および{111}<110>の各方位のX線ランダム強度比を制御すること、さらには、圧延方向のr値および圧延方向と直角方向のr値のうち少なくとも1つをできるだけ低い値にすることで、曲げ加工性が飛躍的に向上することを明らかにした。

【0017】

しかし、圧延方向のr値および圧延方向と直角方向のr値のうち少なくとも1つを低い値にすると、プレス成形性が劣化することが予想され、形状凍結性と加工性の両立が困難となる。そこで、本発明者らは、鋭意研究の結果、上記集合組織制御とミクロ組織中へのオーステナイトの残留を同時に成立させ、さらに、残留オーステナイトの性質を制御することによって、形状凍結性と加工性および衝突エネルギー吸収能を同時に高めることができることを明らかにした。

【0018】

また、種々の部品を成形するためのブランク採取方向を限定しないことは、鋼材の歩留まり向上に大きく貢献するが、このためには延性の異方性、とりわけ均一伸びの異方性を小さくすることが重要な意味を持つ。

【0019】

本発明者らは、実験によって、鋼板の仕上げ熱間圧延の開始温度と終了温度を制御することによって、上記形状凍結性と加工性を確保しつつ、均一伸びの異方性を小さくすることが可能であることを見出した。

【0020】

本発明は前述の知見に基づいて構成されており、その主旨とするところは以下のとおりである。

【0021】

(1)C、Si、Al、Mn及びPを含有し、質量%で、

グループA

C ;0.02〜0.3%、

Mn;0.01〜3%、

Ni;3%以下、

Cr;3%以下、

Cu;2%以下、

Mo;2%以下、

W ;2%以下、

Sn;0.3%以下、

グループB

Si;0.003〜3%、

Al;3%以下、

としたときに、グループAのC、Mnを含む二種または三種以上を合計で0.5%以上5%以下含み、かつ、グループBの二種を合計で0.5%以上4%以下含み、さらに、Pを0.2%以下含み、残部がFeおよび不可避的不純物からなり、ミクロ組織がフェライト又はベイナイトを体積分率最大の相とし、体積分率で1%以上25%以下の残留オーステナイトを含み、少なくとも1/2板厚における板面の{100}<011>〜{223}<110>方位群のX線ランダム強度比の平均値が2.5以上で、かつ、{554}<225>、{111}<112>および{111}<110>の3つの結晶方位のX線ランダム強度比の平均値が3.5以下であり、さらに、圧延方向のr値および圧延方向と直角方向のr値のうち少なくとも1つが0.7以下であり、均一伸びの異方性△uElが4%以下で、かつ、局部伸びの異方性△LEl以下であることを特徴とする形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

但し、△uEl={|uEl(L)−uEl(45°)|+|uEl(C)

−uEl(45°)|}/2

△LEl={|LEl(L)−LEl(45°)|+|LEl(C)

−LEl(45°)|}/2

圧延方向と平行(L方向)、垂直(C方向)、および、45°方向の均一伸びを、それぞれ、uEl(L)、uEl(C)、および、uEl(45°)とし、圧延方向と平行(L方向)、垂直(C方向)、および45°方向の局部伸びを、それぞれ、LEl(L)、LEl(C)、および、LEl(45°)とする。

【0024】

(2)前記局部伸びの異方性△LElが2.5%以上であることを特徴とする(1)記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

【0026】

(3)さらに、質量%で、Coを0.01%以上3%以下含むことを特徴とする(1)または(2)に記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

【0027】

(4)さらに、質量%で、Nb、Ti、Vの1種または2種以上を合計で0.001%以上0.8%以下含むことを特徴とする(1)〜(3)のいずれかに記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

【0029】

(5)さらに、質量%で、Bを0.01%以下含むことを特徴とする(1)〜(4)のいずれかに記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

【0030】

(6)さらに、質量%で、

Ca;0.0005〜0.005%、

Rem;0.001〜0.02%、

Ce;0.0001〜0.05%、

La;0.0001〜0.05%、

Mg;0.0001〜0.05%、

Ta;0.0001〜0.05%、

の一種または二種以上を含むことを特徴とする(1)〜(5)のいずれかに記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

【0031】

(7)(1)〜(6)のいずれかに記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板にめっきを施したことを特徴とする形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

【0032】

(8)(1)〜(7)のいずれかに記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板を製造するにあたり、(1)、(3)〜(6)のいずれかに記載の化学成分を有する鋳造スラブを、鋳造まま、または、一旦冷却した後に1000℃〜1300℃の範囲に再度加熱し、熱間圧延をする際、Ar3℃〜(Ar3+150)℃の温度範囲における圧下率の合計が25%以上となるように制御し、仕上げ熱延開始温度TFS(℃)と仕上げ熱延完了温度TFE(℃)が下記(1)〜(4)式を全て同時に満足するように熱間圧延を終了し、熱間圧延後冷却して下記(5)式に示す鋼の化学成分で決まる臨界温度To(℃)以下でかつ480℃以下300℃以上の温度で巻き取ることを特徴とする形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板の製造方法。

TFE≧Ar3(1)

TFS≦1100℃ (2)

20℃≦TFS−TFE≦150℃ (3)

TFS−TFE≧−1.1886×TFE+1122.3 (4)

To=−650.4×{C%/(1.82×C%−0.001)}+B (5)

ここで、Bは質量%で表現した鋼の化学成分より求まる。

B=−50.6×Mneq+894.3

Mneq=Mn%+0.24×Ni%+0.13×Si%+0.38×Mo%+0.55×Cr%+0.16×Cu%

−0.50×Al%−0.45×Co%+0.90×V%

但し、

Ar3=901−325×C%+33×Si%+287×P%+40×Al%

−92×(Mn%+Mo%+Cu%)−46×(Cr%+Ni%)

(9)Ar3〜(Ar3+150)℃の温度範囲の熱間圧延の内少なくとも1パス以上において摩擦係数が0.2以下となるように制御することを特徴とする(8)記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板の製造方法。

【0033】

(10)(8)または(9)に記載された方法で製造された熱延鋼板に0.1%以上5%以下のスキンパス圧延を施すことを特徴とする形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板の製造方法。

【0034】

【発明の実施の形態】

以下に本発明の内容を詳細に説明する。

【0035】

1/2板厚における板面の{100}<011>〜{223}<110>方位群のX線ランダム強度比の平均値、および、{554}<225>、{111}<112>および{111}<110>の3つの結晶方位のX線ランダム強度比の平均値:

本発明で特に重要な特性値である。板厚中心位置での板面のX線回折を行い、ランダム試料に対する各方位の強度比を求めたときの、{100}<011>〜{223}<110>方位群の平均値が2.5以上でなくてはならない。これが2.5未満では形状凍結性が劣悪となる。

【0036】

この方位群に含まれる主な方位は、{100}<011>、{116}<110>、{114}<110>、{113}<110>、{112}<110>、{335}<110>、および、{223}<110>である。

【0037】

これら各方位のX線ランダム強度比は{110}極点図に基づきベクトル法により計算した3次元集合組織や、{110}、{100}、{211}、{310}極点図のうち複数の極点図(好ましくは3つ以上)を用いて級数展開法で計算した3次元集合組織から求めればよい。

【0038】

例えば、後者の方法における上記各結晶方位のX線ランダム強度比には、3次元集合組織のφ2=45゜断面における(001)[1−10]、(116)[1−10]、(114)[1−10]、(113)[1−10]、(112)[1−10]、(335)[1−10]、(223)[1−10]の強度をそのまま用いればよい。

【0039】

{100}<011>〜{223}<110>方位群の平均値とは、上記の各方位の相加平均である。上記の全ての方位の強度を得ることができない場合には、{100}<011>、{116}<110>、{114}<110>、{112}<110>、{223}<110>の各方位の相加平均で代替してもよい。

【0040】

さらに、1/2板厚における板面の{554}<225>、{111}<112>および{111}<110>の3つの結晶方位のX線ランダム強度比の平均値は3.5以下でなくてはならない。これが3.5超であると、{100}<011>〜{223}<110>方位群の強度が適正であっても良好な形状凍結性を得ることが困難となる。

【0041】

{554}<225>、{111}<112>および{111}<110>のX線ランダム強度比も上記の方法に従って計算した3次元集合組織から求めればよい。より望ましくは、{100}<011>〜{223}<110>方位群のX線ランダム強度比の平均値が3.0以上、さらに好ましくは4.0以上、{554}<225>、{111}<112>および{111}<110>のX線ランダム強度比の相加平均値が2.5未満である。

【0042】

以上述べた結晶方位のX線強度が曲げ加工時の形状凍結性に対して重要であることの理由は必ずしも明らかではないが、曲げ変形時の結晶のすべり挙動と関係があるものと推測される。

【0043】

X線回折に供する試料は、機械研磨などによって鋼板を所定の板厚まで減厚し、次いで化学研磨や電解研磨などによって歪みを除去すると同時に板厚1/2面が測定面となるように作製する。鋼板の板厚中心層に偏析帯や欠陥などが存在し測定上不都合が生ずる場合には、板厚の3/8〜5/8の範囲で適当な面が測定面となるように上述の方法に従って試料を調整して測定すればよい。

【0044】

当然のことであるが、上述のX線強度の限定が板厚1/2近傍だけでなく、なるべく多くの厚み(特に最表層〜板厚の1/4)について満たされることで、より一層形状凍結性が良好になる。なお、{hkl}<uvw>で表される結晶方位とは、板面の法線方向が<hkl>に平行で、圧延方向が<uvw>と平行であることを示している。

【0045】

圧延方向のr値(rL)および圧延方向と直角方向のr値(rC):

本発明において重要である。すなわち、本発明者等が鋭意検討の結果、上述した種々の結晶方位のX線強度が適正であっても、必ずしも良好な形状凍結性が得られないことが判明した。

【0046】

上記のX線強度と同時に、rLおよびrCのうち少なくとも1つが0.7以下であることが必須である。より好ましくは0.55以下である。

【0047】

rLおよびrCの下限は特に定めることなく、本発明の効果を得ることができるが、r値はJIS5号引張試験片を用いた引張試験により評価する。引張歪みは通常15%であるが、均一伸びが15%を下回る場合には、均一伸びの範囲で、できるだけ15%に近い歪みで評価すればよい。

【0048】

なお、曲げ加工を施す方向は加工部品によって異なるので、特に限定するものではないが、r値が小さい方向に対して垂直もしくは垂直に近い方向に折り曲げる加工を主とすることが好ましい。

【0049】

ところで、一般に、集合組織とr値とは相関があることが知られているが、本発明においては、既述の結晶方位のX線強度比に関する限定とr値に関する限定とは互いに同義ではなく、両方の限定が同時に満たされなくては、良好な形状凍結性を得ることはできない。

【0050】

ミクロ組織:

フェライトとその他の低温生成物(ベイナイト、マルテンサイト、アシキュラーフェライト、ウィッドマンシュテッテンフェライト等)で比較すると、後者の方が集合組織の発達が強いために、高い形状凍結性を確保するためには、フェライトの体積分率は80%を超えないように調整することが好ましい。ここで、ベイナイトはミクロ組織中に鉄炭化物粒子を含んでも含まなくてもよい。

【0051】

体積分率最大の相がフェライトもしくはベイナイト以外の場合には、鋼材の強度を必要以上に向上させてその加工性を劣化させたり、不必要な炭化物析出によって必要な量の残留オーステナイトが確保されないことで鋼板の加工性を著しく劣化させたりすることから、体積分率最大の相はフェライトもしくはベイナイトに限定する。

【0052】

また、マルテンサイトは強度を上昇させるのみならず、疲労強度の向上や衝撃エネルギー吸収能を上昇させるため、必要に応じ、体積分率で1%以上含むことが好ましいが、その体積率が25%を超えると、必要以上に強度が上昇するだけでなく、加工性や靱性が著しく劣化することから、25%以下とすることが好ましい。

【0053】

実際の自動車部品においては、1つの部品の中で上記のような曲げ加工に起因する形状凍結性が問題になるだけではなく、同一部品の他の部位においては、張り出し性や絞り加工性等の良好なプレス加工性が要求される場合が少なくない。

【0054】

従って、上述の集合組織を制御した曲げ加工時の形状凍結性の向上とともに、鋼板そのもののプレス加工性も向上させる必要がある。

【0055】

本発明者らは、本発明鋼の特徴であるrLおよびrCのうち少なくとも1つが0.7以下であることを満足しつつ、張り出し成形性とともに絞り成形性を高めるための方法として、鋼板中にオーステナイトを残留させることが最も望ましいことを見いだした。

【0056】

この時、残留オーステナイトの体積分率が1%未満の場合にはその効果が小さいことから、1%を残留オーステナイト体積分率の下限とした。好ましくは2%を下限とする。残留オーステナイトの量は多いほど成形性を良好にするが、体積分率で25%超の残留オーステナイトを含む場合には、オーステナイトの加工安定性が低下し、逆に、鋼材の加工性が低下するために、25%を残留オーステナイト体積分率の上限とすることが好ましい。

【0057】

体積分率最大の相であるフェライトやベイナイトの粒径に比べ、残留オーステナイトの平均粒径が大きくなると、残留オーステナイトの安定性そのものが低下し、成形性も衝撃エネルギー吸収能も低下させるために、残留オーステナイト粒はできるだけ細粒にすることが好ましい。

【0058】

従って、体積分率最大の相であるフェライトやベイナイトの粒径に対する残留オーステナイトの最大粒径の比は0.6以下であることが望ましい。

【0059】

この比の下限は特に定めることなく本発明の効果を得ることができるが、残留オーステナイト粒を極度に細粒化することは必要以上にオーステナイトを安定化することによって残留オーステナイトの効果を小さくするため、体積分率最大の相であるフェライトやベイナイトの粒径に対する残留オーステナイトの最大粒径の比は0.05以上であることが好ましい。

【0060】

残留オーステナイトの量は、例えば、MoのKα線を用いたX線解析により、フェライトの(200)面、(211)面、および、オーステナイトの(200)面、(220)面、(311)面の積分反射強度を用いて、Journal of The Iron and Steel Institute, 206 (1968) p60 に示された方法にて算出できる。

【0061】

また、体積分率最大の相であるフェライトまたはベイナイトは、ナイタール腐食写真を元に画像処理もしくはポイントカウント法などを用いて測定することができる。

【0062】

延性の異方性:

鋼板をプレス成形する場合には、鋼板の均一伸び、すなわち、n値が重要な意味を持つ。特に、張りだし成形が主となる高強度鋼板においては、この均一伸び(n値)が異方性を持つ場合には、部品によってブランク切りだし方向を注意深く選定することが必要となり、生産性の劣化や鋼板歩留まりの低下を招く。また、場合によっては、所望の形状に成形できない場合も生じる。

【0063】

圧延方向と平行(L方向)、垂直(C方向)および45°方向の伸び(均一伸びuEl、局部伸びLEl)を用いて異方性のパラメーターを下式で定義するとき、

△uEl={|uEl(L)−uEl(45°)|+|uEl(C)

−uEl(45°)|}/2

△LEl={|LEl(L)−LEl(45°)|+|LEl(C)

−LEl(45°)|}/2

となる。

【0064】

400MPa程度以上の引張り強度(引張り試験で得られる最大強度)を持つ鋼においては、この均一伸びの異方性△uElが4%以下であれば、方向によらない良好な成形性を示すことが判明した。特に厳しい加工性が要求される場合には、異方性△uElが3%以下であることが望ましい。

【0065】

しかしながら、△uEl>△LElとなる場合には、良好な成形性と形状凍結性が両立しなかったために、△uElは△LEl以下とした。

【0066】

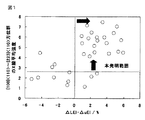

{100}<011>〜{223}<110>方位群の平均強度と△LEl―△uElの関係を示したのが図1であるが、{100}<011>〜{223}<110>方位群の平均強度が2.5以上で、かつ、△LEl―△uElが正の場合に初めて加工性と形状凍結性を両立させることができる。

【0067】

以下に本発明の化学成分の影響について述べる。

【0068】

C:

Cはオーステナイトを室温で安定化させて残留させるために必要なオーステナイトの安定化に貢献する最も安価な元素であるために、本発明において最も重要な元素といえる。

【0069】

鋼材の平均C量は、室温で確保できる残留オーステナイト体積分率に影響を及ぼすのみならず、製造の加工熱処理中に未変態オーステナイト中に濃化することで、残留オーステナイトの加工に対する安定性を向上させることができる。

【0070】

しかしながら、この添加量が0.02質量%未満の場合には、最終的に得られる残留オーステナイトの体積分率が1%以上を確保することができないので0.02質量%を下限とした。

【0071】

一方、鋼材の平均C量が増加するに従って確保可能な残留オーステナイト体積分率は増加し、残留オーステナイト体積率を確保しつつ残留オーステナイトの安定性を確保することが可能となる。

【0072】

しかしながら、鋼材のC添加量が過大になると、必要以上に鋼材の強度を上昇させ、プレス加工等の成形性を阻害するのみならず、静的な強度上昇に比して動的な応力上昇阻害されるとともに、溶接性を低下させることによって部品としての鋼材の利用が制限されるようになる。従って、鋼材のC質量%の上限を0.3質量%とした。

【0073】

Mn、Ni、Cr、Cu、Mo、W、Sn:

Mn、Ni、Cr、Cu、Mo、W、Snは全てオーステナイトからフェライトへの変態による組織形成を制御するために重要な元素である。特に、溶接性の観点からCの添加量が制限される場合には、このような元素を適量添加することによって、効果的にオーステナイトを残留させることが可能となる。

【0074】

また、これらの元素は、AlやSi程ではないが、セメンタイトの生成を抑制する効果があり、オーステナイトへのCの濃化を助ける働きもする。さらに、これらの元素は、Al、Siとともにマトリックスであるフェライトやベイナイトを固溶強化させることによって、高速での動的変形抵抗を高める働きも持つ。

【0075】

しかしながら、Cを含め、これらの元素の1種または2種以上の添加の合計が0.5質量%未満の場合には、必要な残留オーステナイトの確保ができなくなるとともに、鋼材の強度が低くなり、有効な車体軽量化が達成できなくなることから、Cを含めたこれらの元素の1種または2種以上の合計の下限を0.5質量%とした。

【0076】

一方、Mn;3質量%超、Ni;3質量%超、Cr;3質量%超、Cu;2質量%超、Mo;2質量%超、W;2質量%超、もしくは、Sn;0.3質量%超、または、これらの元素の1種または2種以上の合計が5質量%を超える場合には、母相であるフェライトもしくはベイナイトの硬質化を招き、鋼材の加工性の低下、靱性の低下、さらには、鋼材コストの上昇を招くために、各元素の含有量に上限を設けるとともに、合計量の上限を5質量%とした。

【0077】

但し、Mn添加量を0.01質量%未満とすることは経済的な不利益を招くことから、これをMn添加量の下限とした。

【0078】

Al、Si:

AlとSiは、ともにフェライトの安定化元素であり、フェライト体積率を増加させることによって鋼材の加工性を向上させる働きがある。また、Al、Siともにセメンタイトの生成を抑制することから、効果的にオーステナイト中へのCを濃化させることを可能とするので、室温で適当な体積分率のオーステナイトを残留させるためには不可避的な添加元素である。

【0079】

このような機能を持つ添加元素としては、Al、Si以外に、PやCu、Cr、Mo等があげられ、このような元素を適当に添加することも同様な効果が期待される。

【0080】

しかしながら、Siが0.003質量%未満、または、AlとSiの一種もしくは双方の合計が0.5質量%未満の場合には、セメンタイト生成抑制の効果が十分でなく、オーステナイトの安定化に最も効果的な添加されたCの多くが炭化物の形で浪費され、本発明に必要な残留オーステナイト体積率を確保することができないか、もしくは、残留オーステナイトの確保に必要な製造条件が大量生産工程の条件に適しない。

【0081】

従って、Siの含有量を0.003質量%以上とするとともに、AlとSiの一種または二種の合計量の下限を0.5質量%とした。

【0082】

また、AlまたはSiが3質量%を超えるか、または、AlとSiの一種もしくは双方の合計が5質量%を超える場合には、母相であるフェライトもしくはベイナイトの硬質化や脆化を招き、鋼材の加工性の低下、靱性の低下、さらには、鋼材コストの上昇を招き、また、化成処理性等の表面処理特性が著しく劣化するために、AlとSiのそれぞれの上限を3質量%、また、双方の合計量の上限値を5質量%とした。

【0083】

Co:

Coは相変態を通じてミクロ組織を制御するために有効な元素であると同時に、残留オーステナイトを安定化することによって衝撃エネルギー吸収能を高める元素である。

【0084】

しかしながら、この添加量が、質量%で0.01%未満の場合には、その効果が小さいために、これを下限値とした。また、過剰の添加は、コストの上昇とともに延性低下を招くことから、質量%で3%を上限値とした。

【0085】

Nb、Ti、V:

Nb、Ti、Vは、炭化物、窒化物もしくは炭窒化物を形成することによって鋼材を高強度化することができるが、それらの1種または2種以上の合計が0.8質量%を超えた場合には、母相であるフェライトやベイナイト粒内もしくは粒界に多量の炭化物、窒化物もしくは炭窒化物として析出し、高速変形時の可動転位発生源となって、高い動的変形抵抗を得ることができなくなる。

【0086】

また、炭化物の生成は、本発明にとって最も重要な残留オーステナイト中へのCの濃化を阻害し、Cを浪費することから、上限を0.8質量%とした。

【0087】

但し、これらの元素の添加によって高強度化するためには、Nb、Ti、Vの1種または2種以上の合計で0.001質量%以上添加することが必要である。

【0088】

P:

Pは、鋼材の高強度化や前述のように残留オーステナイトの確保に有効ではあるが、0.2質量%を超えて添加された場合には、体積分率最大の相であるフェライトやベイナイトの変形抵抗を必要以上に高め、かつ、高速変形時の変形抵抗の上昇を阻害する。

【0089】

さらに、耐置き割れ性の劣化や疲労特性、靱性の劣化を招くことから、0.2質量%をその上限とした。但し、Pの添加の効果を得るためには、0.005質量%以上含有することが好ましい。

【0090】

B:

Bは、粒界の強化や鋼材の高強度化に有効ではあるが、その添加量が0.01質量%を超えると、その効果が飽和するばかりでなく、必要以上に鋼板強度を上昇させ、高速変形時の変形抵抗の上昇を阻害するとともに、部品への加工性も低下させることから、上限を0.01質量%とした。但し、Bの添加効果を得るためには、0.0002質量%以上含有することが好ましい。

【0091】

Ca、希土類元素(Rem):

介在物制御に有効な元素で、適量添加は熱間加工性を向上させるが、過剰の添加は逆に熱間脆化を助長させるため、必要に応じてそれぞれ、Ca:0.0005〜0.005質量%、Rem:0.001〜0.02質量%とした。

【0092】

ここで、RemはRera Earth Metalの略で、Laから始まるランタノイド系の元素、および、Y、Scを指し、工業的はこれらの混合物であるが、ミッシュメタルの形で添加されることが多く、この場合には、中でもLaおよびCeの含有が主体となる。

【0093】

特に、ランタノイド系の元素の中でもCeを0.0001質量%以上0.05%質量以下、Laを0.0001質量%以上0.05質量%以下の1種または2種を含有することが上記の効果を得る上で好ましい。

【0094】

また、Mgを0.0001質量%以上0.05質量%、Taを0.0001質量%以上0.05質量%以下の1種または2種を添加することも等価な効果を発現する。

【0095】

ここで、全ての場合に、下限値は介在物制御効果の発現する最低添加量を示し、最大値を超えると、逆に、介在物が大きく成長しすぎることによって穴広げ性等の極限変形能を低下させる。ミッシュメタルとして添加することがコスト的に有利である。

【0096】

S量は特に限定しないが、穴広げ性等の極限変形能向上させるためには、Sを0.01質量%以下、望ましくは0.002質量%以下、さらに厳格な極限変形能が要求される場合には0.001質量%以下にすることが好ましい。

【0097】

同じく、極限変形能や靱性を向上させる目的で、Nは0.01質量%以下、望ましくは0.005質量%以下にすることが望ましい。

【0098】

また、Oは酸化物を形成し介在物として鋼材の加工性、特に穴広げ性に代表されるような極限変形能や鋼材の疲労強度、靱性を劣化させることから、0.01質量%以下に制御することが望ましい。

【0099】

以下に本発明の製造方法について述べる。

【0100】

スラブ再加熱温度:

所定の成分に調整された鋼は、鋳造後直接もしくは一旦Ar3変態温度以下まで冷却された後に、再加熱された後に熱間圧延される。この時の再加熱温度が1000℃未満の場合には、所定の仕上げ熱延完了温度を確保することが難しくなるためにこれを下限とした。

【0101】

また、再加熱温度が1300℃を超える場合には、加熱時のスケール生成による歩留まり劣化を招くと同時に、製造コストの上昇も招くことから、これを再加熱温度の上限値とした。加熱後の鋼片は熱間圧延の途中で局部的もしくは全体を加熱されても、本発明の特性に何ら影響を及ぼさない。

【0102】

熱間圧延条件:

熱間圧延およびその後の冷却によって、所定のミクロ組織と集合組織に制御される。最終的に得られる鋼板の集合組織は、熱間圧延の温度領域によって大きく変化する。仕上げ熱延完了温度TFEがAr3℃未満になった場合には異方性△uElが4%超となり、成形性を著しく劣化させるために、これを仕上げ熱延完了温度TFEの下限とした((1)式)。

【0103】

TFEは熱延の最終圧延を施すスタンドの後方で測定されるのが一般的であるが、必要な場合には、計算によって得られる温度を用いてもよい。

【0104】

また、熱間圧延完了温度の上限は特に限定しないが、(Ar3+180℃)超の場合には、鋼板の表面に生成する酸化物層により表面品位が低下することから、これ以下であることが望ましい。より、厳格な表面品位が求められる場合には、TFEを(Ar3+150℃)以下にすることが望ましい。

【0105】

また、仕上げ熱延開始温度TFSが1100℃超の場合には、鋼板表面品位が著しく低下することから、これをTFSの上限とした((2)式)。

【0106】

また、TFSとTFEの差が150℃超の場合には、集合組織の発達が十分でなく、良好な形状凍結性と低い異方性が両立しないために、これを(TFS―TFE)の上限値とした。また、この差を20℃未満にすることは操業上困難であることから、これを下限値とした((3)式)。

【0107】

また、TFSとTFEの差が(−1.1886×TFE+1122.3)未満で有る場合には一様伸びの異方性が大きくなるために、これを(TFS−TFE)の下限とした((4)式)。

【0108】

なお、(4)式の関係は熱延条件を種々に変化させた鋼板の特性を調査した結果から本発明者らが新たに見出したものである。

【0109】

また、熱間圧延において、Ar3℃〜(Ar3+150)℃の温度範囲における圧下率は最終的な鋼板の集合組織形成に大きな影響を及ぼし、この温度範囲での圧延率が25%未満の場合には集合組織の発達が十分でなく、最終的に得られる鋼板が良好な形状凍結性を示さないために、この圧下率をAr3℃〜(Ar3+150)℃の温度範囲における圧下率の下限値とした。

【0110】

この圧下率が高いほど所望の集合組織が発達することから、50%以上であることが好ましく、また、75%以上であればさらに好ましい。

【0111】

但し、

Ar3=901−325×C%+33×Si%+287×P%+40×Al%−92×(Mn%+Mo%+Cu%)−46×(Cr%+Ni%)

とする。

【0112】

Ar3℃〜(Ar3+150)℃の温度範囲での熱間圧延は通常の条件で行われても最終的な鋼板の形状凍結性は高いが、この温度範囲で行われる熱間圧延の少なくとも1パス以上において、その摩擦係数が0.2以下となるように制御した場合には、さらに、最終的な鋼板の形状凍結性が高くなる。

【0113】

また、仕上げ熱延に先立ってスケール除去を目的とした加工や高圧水噴射、微粒子噴射等が行われることは、最終鋼板の表面品位を高める効果があり、好ましい。

【0114】

熱間圧延後の冷却は、巻取り温度を制御することが最も重要であるが、平均の冷却速度が15℃/秒以上であることが好ましい。冷却は熱間圧延後速やかに開始されることが望ましい。また、冷却の途中に空冷を設けることも、最終的な鋼板の特性を劣化させない。

【0115】

このようにして形成されたオーステナイトの集合組織を最終的な熱延鋼板に受け継がせるためには、(5)式に示すTo温度以下で巻き取る必要がある。従って鋼の成分で決まるToを巻き取り温度の上限とした。

【0116】

このTo温度は、オーステナイトとオーステナイトと同一成分のフェライトが同一の自由エネルギーを持つ温度として熱力学的に定義され、C以外の成分の影響も考慮して、(5)式を用いて簡易的に計算することができる。To温度に及ぼす本発明に規定されたこれら以外の成分の影響はそれほど大きくないので、ここでは無視した。

【0117】

冷却が鋼材の化学成分で決まる温度To超で完了し、そのまま巻取り処理が行われた場合には、上記の熱間圧延条件が満足されていた場合でも、最終的に得られる鋼板で所望の集合組織が十分に発達せず、鋼板の形状凍結性が高くならない。

【0118】

To=−650.4×{C%/(1.82×C%−0.001)}+B (5)

ここで、Bは質量%で表現した鋼の化学成分より求まる。

B=−50.6×Mneq+894.3

Mneq=Mn%+0.24×Ni%+0.13×Si%+0.38×Mo%+0.55×Cr%+0.16×Cu%

−0.50×Al%−0.45×Co%+0.90×V%

【0119】

また、巻取り温度が480℃超の場合には鋼板中に十分な量のオーステナイトが残留しないことから、これを巻き取り温度の上限値とした。一方、巻取り温度が300℃未満となると、鋼板中の残留オーステナイトが不安定となり、鋼板の加工性を大きく劣化させるために、これを巻き取り温度の下限値とした。

【0120】

スキンパス圧延:

以上の方法で製造された本発明鋼に、出荷前にスキンパス圧延を施すことは、鋼板の形状を良好にする。この時、スキンパス圧下率が0.1%未満ではこの効果が小さいことから、これをスキンパス圧下率の下限とした。

【0121】

また、5%超のスキンパス圧延を行うためには通常のスキンパス圧延機の改造が必要となり、経済的なデメリットを生じるとともに、加工性を著しく劣化させることから、これをスキンパス圧下率の上限とした。

【0122】

得られた鋼板の加工性が良好であるためには、通常のJIS5号引張り試験で得られる破断強度(TS/MPa)と全伸び(El/%)の積(TS×El/MPa・%)が18000以上であることが望ましい。

【0123】

さらに、プレス成形性に関する要求が強い場合には、この値が19000以上であることが好ましく、特に厳しいプレス加工性が要求される場合には、この値を20000以上に制御することが有効である。

【0124】

また、プレス成形・曲げ成形や液圧成形によって部材に成形された後に良好な衝突エネルギー吸収能を示すためには、相当歪みにして10%の予歪みを加えた前後の残留オーステナイト体積率の比が0.35以上であること、および、相当歪みにして10%の予歪みを加えた後の5〜10%の加工硬化指数が0.130以上を満足することが望ましい。

【0125】

めっき:

めっきの種類や方法は特に限定するものではなく、電気めっき、溶融めっき、蒸着めっき等の何れでも本発明の効果が得られる。

【0126】

本発明の鋼板は曲げ加工だけではなく、曲げ、張り出し、絞り等、曲げ加工を主体とする複合成形にも適用できる。

【0127】

【実施例】

(実施例1): 表1および表2(表1の続き)に示す25種類の鋼材を1100℃から1280℃に加熱し、表3中に示した熱延条件で熱延し、2.8mm厚の熱延鋼板とした。

【0128】

形状凍結性の評価は、270mm長さ×50mm幅×板厚の短冊状のサンプルを用い、パンチ幅80mm、パンチ肩R5mm、ダイ肩R5mmにて、種々のしわ押さえ厚でハット型に成形した後、壁部の反り量を曲率ρ(mm)として測定し、その逆数1000/ρにて行った。1000/ρが小さいほど形状凍結性は良好である。

【0129】

一般に、鋼板の強度が上昇すると形状凍結性が劣化することが知られている。本発明者らが実際の部品成形を行った結果から、上記方法によって測定されたしわ押さえ圧90kNでの1000/ρが鋼板の引張り強度TSに対して(0.015×TS−4.5)以下となる場合には、際だって形状凍結性が良好となるために、1000/ρ≦(0.015×TS−4.5)を良好な形状凍結性の条件として、評価した。

【0130】

ここで、しわ押さえ圧を増加すると、1000/ρは減少する傾向にある。しかしながら、どのようなしわ押さえ圧を選択しても鋼板の形状凍結性に関する優位性の順位は変化しない。従って、しわ押さえ圧90kNでの評価は鋼板の形状凍結性をよく代表している。

【0131】

r値、延性の異方性はJIS5号引張り試験片を用いて測定した。スポット溶接性は各鋼に対して電流密度を変化させることによって、最適スポット溶接条件を調査し、チリが発生しない条件でナゲット径が6.5mmになる条件で溶接し、せん断およびはく離引張り試験を行った。このときはく離引張り強度が軟鋼の0.9倍以下となる場合に、溶接性不良(表4(表3の続き)中のスポット溶接性の欄における×印)とした。

【0132】

表3及び表4において、No.6は、Ar3℃〜(Ar3+150)℃の温度範囲における圧下率が25%未満であるため十分な集合組織が発達せず、良好な形状凍結性が得られていない。

【0133】

No.7はTFS−TFEが150℃超であるために十分な集合組織発達が得られず、形状凍結性が劣っている。No.8およびNo.9は、CTが本発明範囲に入っていないために良好な延性が得られていないとともに、特に、前者では異方性が大きい。

【0134】

No.10は、TFS−TFEが(−1.1886×TFE+1122.3)未満となっており、その結果、鋼板の延性異方性が大きくなっている。No.24〜32は、成分が本発明範囲に無く、残留γ量も本発明範囲にないため、延性が不十分であるか、異方性が大きく、一部では形状凍結性も十分でなく、結果として、形状凍結性と低異方性を兼備した高加工性高強度鋼板になっていない。

【0135】

その他に示した本発明範囲内の化学成分の鋼を本発明範囲内の熱延条件によって製造した場合には、良好な延性、異方性とともに、良好な形状凍結性が得られることがわかる。

【0136】

【表1】

【0137】

【表2】

【0138】

【表3】

【0139】

【表4】

【0140】

【発明の効果】

本発明によって、スプリング・バック量が少なく、形状凍結性に優れると同時に異方性が少ない良好なプレス成形性を有する薄鋼板が提供できるようになり、従来は形状不良の問題から高強度鋼板の適用が難しかった部品にも、高強度鋼板が使用できるようになると同時に、効率的に自動車の安全性と車体の軽量化を両立することが可能となり、CO2排出削減等の環境・社会からの要請に応える自動車製造に大きく貢献することができる。

【0141】

従って、本発明は、工業的に極めて高い価値のある発明である。

【図面の簡単な説明】

【図1】1/2板厚における板面の{100}<011>〜{223}<110>方位群のX線ランダム強度比の平均値を(△LEl−△uEl)に対してプロットした図である。

Claims (10)

- C、Si、Al、Mn及びPを含み、質量%で、

グループA

C ;0.02〜0.3%、

Mn;0.01〜3%、

Ni;3%以下、

Cr;3%以下、

Cu;2%以下、

Mo;2%以下、

W ;2%以下、

Sn;0.3%以下、

グループB

Si;0.003〜3%、

Al;3%以下、

としたときに、グループAのC、Mnを含む二種または三種以上を合計で0.5%以上5%以下含み、かつ、グループBの二種を合計で0.5%以上4%以下含み、さらに、Pを0.2%以下含み、残部がFeおよび不可避的不純物からなり、ミクロ組織がフェライト又はベイナイトを体積分率最大の相とし、体積分率で1%以上25%以下の残留オーステナイトを含み、少なくとも1/2板厚における板面の{100}<011>〜{223}<110>方位群のX線ランダム強度比の平均値が2.5以上で、かつ、{554}<225>、{111}<112>および{111}<110>の3つの結晶方位のX線ランダム強度比の平均値が3.5以下であり、さらに、圧延方向のr値および圧延方向と直角方向のr値のうち少なくとも1つが0.7以下であり、均一伸びの異方性△uElが4%以下で、かつ、局部伸びの異方性△LEl以下であることを特徴とする形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

但し、△uEl={|uEl(L)−uEl(45°)|+|uEl(C)

−uEl(45°)|}/2

△LEl={|LEl(L)−LEl(45°)|+|LEl(C)

−LEl(45°)|}/2

圧延方向と平行(L方向)、垂直(C方向)、および、45°方向の均一伸びを、それぞれ、uEl(L)、uEl(C)、および、uEl(45°)とし、圧延方向と平行(L方向)、垂直(C方向)、および、45°方向の局部伸びを、それぞれ、LEl(L)、LEl(C)、および、LEl(45°)とする。 - 前記局部伸びの異方性△LElが2.5%以上であることを特徴とする請求項1記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

- さらに、質量%で、Coを0.01%以上3%以下含むことを特徴とする請求項1または請求項2に記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

- さらに、質量%で、Nb、Ti、Vの1種または2種以上を合計で0.001%以上0.8%以下含むことを特徴とする請求項1〜3のいずれか1項に記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

- さらに、質量%で、Bを0.01%以下含むことを特徴とする請求項1〜4のいずれか1項に記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

- さらに、質量%で、

Ca;0.0005〜0.005%、

Rem;0.001〜0.02%、

Ce;0.0001〜0.05%、

La;0.0001〜0.05%、

Mg;0.0001〜0.05%、

Ta;0.0001〜0.05%、

の一種または二種以上を含むことを特徴とする請求項1〜5のいずれか1項に記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。 - 請求項1〜6のいずれか1項に記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板にめっきを施したことを特徴とする形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板。

- 請求項1〜7のいずれか1項に記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板を製造するにあたり、請求項1、3〜6のいずれか1項に記載の化学成分を有する鋳造スラブを、鋳造まま、または、一旦冷却した後に1000℃〜1300℃の範囲に再度加熱し、熱間圧延をする際、Ar3℃〜(Ar3+150)℃の温度範囲における圧下率の合計が25%以上となるように制御し、仕上げ熱延開始温度TFS(℃)と仕上げ熱延完了温度TFE(℃)が下記(1)〜(4)式を全て同時に満足するように熱間圧延を終了し、熱間圧延後冷却して下記(5)式に示す鋼の化学成分で決まる臨界温度To(℃)以下でかつ480℃以下300℃以上の温度で巻き取ることを特徴とする形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板の製造方法。

TFE≧Ar3 (1)

TFS≦1100℃ (2)

20℃≦TFS−TFE≦150℃ (3)

TFS−TFE≧−1.1886×TFE+1122.3 (4)

To=−650.4×{C%/(1.82×C%−0.001)}+B (5)

ここで、Bは質量%で表現した鋼の化学成分より求まる。

B=−50.6×Mneq+894.3

Mneq=Mn%+0.24×Ni%+0.13×Si%+0.38×Mo%+0.55×Cr%+0.16×Cu%

−0.50×Al%−0.45×Co%+0.90×V%

但し、

Ar3=901−325×C%+33×Si%+287×P%+40×Al%

−92×(Mn%+Mo%+Cu%)−46×(Cr%+Ni%) - Ar3〜(Ar3+150)℃の温度範囲の熱間圧延の内少なくとも1パス以上において摩擦係数が0.2以下となるように制御することを特徴とする請求項8記載の形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板の製造方法。

- 請求項8または請求項9に記載された方法で製造された熱延鋼板に0.1%以上5%以下のスキンパス圧延を施すことを特徴とする形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003041388A JP4160839B2 (ja) | 2003-02-19 | 2003-02-19 | 形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板とその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003041388A JP4160839B2 (ja) | 2003-02-19 | 2003-02-19 | 形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板とその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004250743A JP2004250743A (ja) | 2004-09-09 |

| JP4160839B2 true JP4160839B2 (ja) | 2008-10-08 |

Family

ID=33024983

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003041388A Expired - Fee Related JP4160839B2 (ja) | 2003-02-19 | 2003-02-19 | 形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板とその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4160839B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5533729B2 (ja) * | 2011-02-22 | 2014-06-25 | 新日鐵住金株式会社 | 局部変形能に優れ、成形性の方位依存性の少ない延性に優れた高強度熱延鋼板及びその製造方法 |

| TWI447236B (zh) | 2011-03-28 | 2014-08-01 | Nippon Steel & Sumitomo Metal Corp | 熱軋鋼板及其製造方法 |

| CN103562427B (zh) | 2011-05-25 | 2016-10-12 | 新日铁住金株式会社 | 热轧钢板及其制造方法 |

| JP5838796B2 (ja) | 2011-12-27 | 2016-01-06 | Jfeスチール株式会社 | 伸びフランジ性に優れた高強度熱延鋼板およびその製造方法 |

-

2003

- 2003-02-19 JP JP2003041388A patent/JP4160839B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004250743A (ja) | 2004-09-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5347393B2 (ja) | 延性に優れたホットプレス部材、そのホットプレス部材用鋼板、およびそのホットプレス部材の製造方法 | |

| JP5347395B2 (ja) | 延性に優れたホットプレス部材、そのホットプレス部材用鋼板、およびそのホットプレス部材の製造方法 | |

| CA2840724C (en) | High-strength steel sheet for warm press forming and method for manufacturing thereof | |

| US20070089814A1 (en) | High-strength hot-rolled steet excellent in shape fixability and method of producing the same | |

| JP5699860B2 (ja) | 溶融亜鉛めっき鋼板およびその製造方法 | |

| KR20100092503A (ko) | 가공성이 우수한 고강도 용융 아연 도금 강판 및 그 제조 방법 | |

| JP2010275627A (ja) | 加工性に優れた高強度鋼板および高強度溶融亜鉛めっき鋼板並びにそれらの製造方法 | |

| KR101626233B1 (ko) | 고항복비 고강도 냉연 강판과 그 제조 방법 | |

| CN112088225B (zh) | 热轧钢板及其制造方法 | |

| JP4384523B2 (ja) | 形状凍結性に極めて優れた低降伏比型高強度冷延鋼板およびその製造方法 | |

| KR20190073469A (ko) | 고강도 강판 및 그 제조 방법 | |

| JP4276482B2 (ja) | 極限変形能と形状凍結性に優れた高強度熱延鋼板とその製造方法 | |

| JP3990553B2 (ja) | 形状凍結性に優れた高伸びフランジ性鋼板およびその製造方法 | |

| JP4692259B2 (ja) | 成形性および形状凍結性に優れる高強度鋼板 | |

| JP4430444B2 (ja) | 形状凍結性に優れた低降伏比型高強度熱延鋼板とその製造方法 | |

| JPH10130776A (ja) | 高延性型高張力冷延鋼板 | |

| JP3814134B2 (ja) | 加工時の形状凍結性と衝撃エネルギー吸収能に優れた高加工性高強度冷延鋼板とその製造方法 | |

| JP4299774B2 (ja) | 延性および疲労特性に優れた高強度低比重鋼板とその製造方法 | |

| JP4160840B2 (ja) | 形状凍結性に優れた高加工性高強度熱延鋼板とその製造方法 | |

| JP4160839B2 (ja) | 形状凍結性に優れた異方性の小さな高加工性高強度熱延鋼板とその製造方法 | |

| JP4189192B2 (ja) | 加工性と形状凍結性に優れた低降伏比型高強度冷延鋼板及びその製造方法 | |

| JP2012031469A (ja) | 深絞り性に優れた高強度冷延鋼板およびその製造方法 | |

| JP4710558B2 (ja) | 加工性に優れた高張力鋼板およびその製造方法 | |

| JP5071125B2 (ja) | 角筒絞り成形性と形状凍結性に優れた高強度冷延鋼板およびその製造方法ならびに製品形状に優れた自動車用部品 | |

| JP4858232B2 (ja) | 高張力冷延鋼板、高張力亜鉛めっき鋼板およびそれらの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050913 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20071218 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080108 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080307 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080708 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080718 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4160839 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110725 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120725 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130725 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130725 Year of fee payment: 5 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130725 Year of fee payment: 5 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130725 Year of fee payment: 5 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130725 Year of fee payment: 5 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |