JP4558277B2 - 発光装置の作製方法 - Google Patents

発光装置の作製方法 Download PDFInfo

- Publication number

- JP4558277B2 JP4558277B2 JP2003044046A JP2003044046A JP4558277B2 JP 4558277 B2 JP4558277 B2 JP 4558277B2 JP 2003044046 A JP2003044046 A JP 2003044046A JP 2003044046 A JP2003044046 A JP 2003044046A JP 4558277 B2 JP4558277 B2 JP 4558277B2

- Authority

- JP

- Japan

- Prior art keywords

- vapor deposition

- container

- substrate

- layer

- resistance heating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 158

- 238000004519 manufacturing process Methods 0.000 title claims description 62

- 239000010408 film Substances 0.000 claims description 237

- 238000007740 vapor deposition Methods 0.000 claims description 188

- 239000000758 substrate Substances 0.000 claims description 134

- 239000000463 material Substances 0.000 claims description 130

- 238000010438 heat treatment Methods 0.000 claims description 100

- 150000002894 organic compounds Chemical class 0.000 claims description 58

- 229910052751 metal Inorganic materials 0.000 claims description 30

- 239000002184 metal Substances 0.000 claims description 30

- 239000007769 metal material Substances 0.000 claims description 28

- 238000000151 deposition Methods 0.000 claims description 24

- 230000008021 deposition Effects 0.000 claims description 22

- 239000000956 alloy Substances 0.000 claims description 18

- 239000011368 organic material Substances 0.000 claims description 18

- 230000007246 mechanism Effects 0.000 claims description 15

- 229910045601 alloy Inorganic materials 0.000 claims description 13

- 239000010409 thin film Substances 0.000 claims description 12

- 229910052759 nickel Inorganic materials 0.000 claims description 11

- 229910052721 tungsten Inorganic materials 0.000 claims description 10

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 claims description 9

- 229910052782 aluminium Inorganic materials 0.000 claims description 8

- 239000004020 conductor Substances 0.000 claims description 8

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 7

- 230000000737 periodic effect Effects 0.000 claims description 7

- 238000004544 sputter deposition Methods 0.000 claims description 7

- 238000000859 sublimation Methods 0.000 claims description 6

- 230000008022 sublimation Effects 0.000 claims description 6

- 229910052804 chromium Inorganic materials 0.000 claims description 4

- 238000010549 co-Evaporation Methods 0.000 claims description 4

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 claims description 4

- 239000011787 zinc oxide Substances 0.000 claims description 4

- 229910052738 indium Inorganic materials 0.000 claims description 3

- 229910052697 platinum Inorganic materials 0.000 claims description 3

- 229910052718 tin Inorganic materials 0.000 claims description 3

- 239000011135 tin Substances 0.000 claims description 3

- 229910052725 zinc Inorganic materials 0.000 claims description 3

- 239000011701 zinc Substances 0.000 claims description 3

- 239000002826 coolant Substances 0.000 claims description 2

- 229910002064 alloy oxide Inorganic materials 0.000 claims 1

- YVTHLONGBIQYBO-UHFFFAOYSA-N zinc indium(3+) oxygen(2-) Chemical compound [O--].[Zn++].[In+3] YVTHLONGBIQYBO-UHFFFAOYSA-N 0.000 claims 1

- 239000010410 layer Substances 0.000 description 218

- 230000015572 biosynthetic process Effects 0.000 description 63

- 239000012535 impurity Substances 0.000 description 56

- 238000012546 transfer Methods 0.000 description 41

- 238000001704 evaporation Methods 0.000 description 34

- 238000005530 etching Methods 0.000 description 31

- 239000007789 gas Substances 0.000 description 29

- 230000008569 process Effects 0.000 description 27

- 229910052760 oxygen Inorganic materials 0.000 description 26

- 239000004065 semiconductor Substances 0.000 description 26

- 238000007789 sealing Methods 0.000 description 24

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 23

- 239000001301 oxygen Substances 0.000 description 23

- 239000012298 atmosphere Substances 0.000 description 22

- 239000011159 matrix material Substances 0.000 description 21

- 230000008020 evaporation Effects 0.000 description 20

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 18

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 18

- 229910052710 silicon Inorganic materials 0.000 description 18

- 239000010703 silicon Substances 0.000 description 18

- 238000002347 injection Methods 0.000 description 17

- 239000007924 injection Substances 0.000 description 17

- 239000013078 crystal Substances 0.000 description 12

- 230000006870 function Effects 0.000 description 12

- 238000002425 crystallisation Methods 0.000 description 11

- 230000008025 crystallization Effects 0.000 description 11

- 239000011229 interlayer Substances 0.000 description 11

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 11

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 10

- 238000010586 diagram Methods 0.000 description 10

- 238000000137 annealing Methods 0.000 description 9

- 230000004888 barrier function Effects 0.000 description 9

- 238000011109 contamination Methods 0.000 description 9

- 229910052739 hydrogen Inorganic materials 0.000 description 9

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 8

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 8

- 239000011521 glass Substances 0.000 description 8

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 8

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 8

- 229910052581 Si3N4 Inorganic materials 0.000 description 7

- 229910021417 amorphous silicon Inorganic materials 0.000 description 7

- 238000005247 gettering Methods 0.000 description 7

- 239000011261 inert gas Substances 0.000 description 7

- 229910052757 nitrogen Inorganic materials 0.000 description 7

- 238000012545 processing Methods 0.000 description 7

- 239000003566 sealing material Substances 0.000 description 7

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 7

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 6

- 230000008859 change Effects 0.000 description 6

- 230000005525 hole transport Effects 0.000 description 6

- 239000001257 hydrogen Substances 0.000 description 6

- 229920000642 polymer Polymers 0.000 description 6

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 5

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 5

- 239000002585 base Substances 0.000 description 5

- 238000004140 cleaning Methods 0.000 description 5

- 239000011810 insulating material Substances 0.000 description 5

- 150000002500 ions Chemical class 0.000 description 5

- 230000001678 irradiating effect Effects 0.000 description 5

- 229910052698 phosphorus Inorganic materials 0.000 description 5

- 239000011574 phosphorus Substances 0.000 description 5

- 238000002360 preparation method Methods 0.000 description 5

- 230000001681 protective effect Effects 0.000 description 5

- 239000010936 titanium Substances 0.000 description 5

- 239000010937 tungsten Substances 0.000 description 5

- XYFCBTPGUUZFHI-UHFFFAOYSA-N Phosphine Chemical compound P XYFCBTPGUUZFHI-UHFFFAOYSA-N 0.000 description 4

- 229920001609 Poly(3,4-ethylenedioxythiophene) Polymers 0.000 description 4

- 230000001133 acceleration Effects 0.000 description 4

- 229910052786 argon Inorganic materials 0.000 description 4

- 230000006866 deterioration Effects 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 229910010272 inorganic material Inorganic materials 0.000 description 4

- 239000011147 inorganic material Substances 0.000 description 4

- 238000012423 maintenance Methods 0.000 description 4

- 230000003287 optical effect Effects 0.000 description 4

- -1 or a sealing can Substances 0.000 description 4

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 4

- 239000010453 quartz Substances 0.000 description 4

- 229910052814 silicon oxide Inorganic materials 0.000 description 4

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 4

- 230000004913 activation Effects 0.000 description 3

- 239000007864 aqueous solution Substances 0.000 description 3

- 239000011651 chromium Substances 0.000 description 3

- 238000009616 inductively coupled plasma Methods 0.000 description 3

- 238000005468 ion implantation Methods 0.000 description 3

- 238000002844 melting Methods 0.000 description 3

- 230000008018 melting Effects 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 229910052750 molybdenum Inorganic materials 0.000 description 3

- 239000012299 nitrogen atmosphere Substances 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 229920005591 polysilicon Polymers 0.000 description 3

- 239000002356 single layer Substances 0.000 description 3

- 229910052719 titanium Inorganic materials 0.000 description 3

- OYQCBJZGELKKPM-UHFFFAOYSA-N zinc indium(3+) oxygen(2-) Chemical compound [O-2].[Zn+2].[O-2].[In+3] OYQCBJZGELKKPM-UHFFFAOYSA-N 0.000 description 3

- 239000004925 Acrylic resin Substances 0.000 description 2

- 229920000178 Acrylic resin Polymers 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 2

- 229910017073 AlLi Inorganic materials 0.000 description 2

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 2

- 229910017911 MgIn Inorganic materials 0.000 description 2

- 229910000676 Si alloy Inorganic materials 0.000 description 2

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 2

- 239000000853 adhesive Substances 0.000 description 2

- 229910052785 arsenic Inorganic materials 0.000 description 2

- RQNWIZPPADIBDY-UHFFFAOYSA-N arsenic atom Chemical compound [As] RQNWIZPPADIBDY-UHFFFAOYSA-N 0.000 description 2

- 230000000903 blocking effect Effects 0.000 description 2

- 229910052796 boron Inorganic materials 0.000 description 2

- 239000003990 capacitor Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 239000002274 desiccant Substances 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 238000010894 electron beam technology Methods 0.000 description 2

- 230000005281 excited state Effects 0.000 description 2

- 239000011888 foil Substances 0.000 description 2

- 230000005283 ground state Effects 0.000 description 2

- 238000005984 hydrogenation reaction Methods 0.000 description 2

- 238000005339 levitation Methods 0.000 description 2

- 239000004973 liquid crystal related substance Substances 0.000 description 2

- 229910052744 lithium Inorganic materials 0.000 description 2

- 238000004020 luminiscence type Methods 0.000 description 2

- AHLBNYSZXLDEJQ-FWEHEUNISA-N orlistat Chemical compound CCCCCCCCCCC[C@H](OC(=O)[C@H](CC(C)C)NC=O)C[C@@H]1OC(=O)[C@H]1CCCCCC AHLBNYSZXLDEJQ-FWEHEUNISA-N 0.000 description 2

- 230000003647 oxidation Effects 0.000 description 2

- 238000007254 oxidation reaction Methods 0.000 description 2

- 238000000059 patterning Methods 0.000 description 2

- 229910000073 phosphorus hydride Inorganic materials 0.000 description 2

- 238000009832 plasma treatment Methods 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 229920000172 poly(styrenesulfonic acid) Polymers 0.000 description 2

- 230000001737 promoting effect Effects 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 239000000565 sealant Substances 0.000 description 2

- 239000007921 spray Substances 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- 229910017083 AlN Inorganic materials 0.000 description 1

- 229910018575 Al—Ti Inorganic materials 0.000 description 1

- 229910016036 BaF 2 Inorganic materials 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- 229910000577 Silicon-germanium Inorganic materials 0.000 description 1

- 229910001069 Ti alloy Inorganic materials 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- LEVVHYCKPQWKOP-UHFFFAOYSA-N [Si].[Ge] Chemical compound [Si].[Ge] LEVVHYCKPQWKOP-UHFFFAOYSA-N 0.000 description 1

- 230000003213 activating effect Effects 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 230000001413 cellular effect Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 239000000112 cooling gas Substances 0.000 description 1

- 239000000498 cooling water Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000006356 dehydrogenation reaction Methods 0.000 description 1

- 230000002542 deteriorative effect Effects 0.000 description 1

- ZOCHARZZJNPSEU-UHFFFAOYSA-N diboron Chemical compound B#B ZOCHARZZJNPSEU-UHFFFAOYSA-N 0.000 description 1

- 238000007865 diluting Methods 0.000 description 1

- 238000010790 dilution Methods 0.000 description 1

- 239000012895 dilution Substances 0.000 description 1

- 230000005684 electric field Effects 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 230000005669 field effect Effects 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910000856 hastalloy Inorganic materials 0.000 description 1

- 229910001026 inconel Inorganic materials 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000005499 laser crystallization Methods 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 238000004518 low pressure chemical vapour deposition Methods 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 239000000178 monomer Substances 0.000 description 1

- AIYYMMQIMJOTBM-UHFFFAOYSA-L nickel(ii) acetate Chemical compound [Ni+2].CC([O-])=O.CC([O-])=O AIYYMMQIMJOTBM-UHFFFAOYSA-L 0.000 description 1

- 239000012788 optical film Substances 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 239000012785 packaging film Substances 0.000 description 1

- 229920006280 packaging film Polymers 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 238000004151 rapid thermal annealing Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 238000012827 research and development Methods 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 239000012266 salt solution Substances 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 230000001568 sexual effect Effects 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 230000007480 spreading Effects 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 1

- MZLGASXMSKOWSE-UHFFFAOYSA-N tantalum nitride Chemical compound [Ta]#N MZLGASXMSKOWSE-UHFFFAOYSA-N 0.000 description 1

- 230000008016 vaporization Effects 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K59/00—Integrated devices, or assemblies of multiple devices, comprising at least one organic light-emitting element covered by group H10K50/00

- H10K59/10—OLED displays

- H10K59/12—Active-matrix OLED [AMOLED] displays

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K71/00—Manufacture or treatment specially adapted for the organic devices covered by this subclass

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K71/00—Manufacture or treatment specially adapted for the organic devices covered by this subclass

- H10K71/10—Deposition of organic active material

- H10K71/16—Deposition of organic active material using physical vapour deposition [PVD], e.g. vacuum deposition or sputtering

- H10K71/164—Deposition of organic active material using physical vapour deposition [PVD], e.g. vacuum deposition or sputtering using vacuum deposition

Landscapes

- Electroluminescent Light Sources (AREA)

- Physical Vapour Deposition (AREA)

Description

【発明の属する技術分野】

本発明は半導体装置に関し、特に、絶縁表面を有する基板上に形成された有機発光素子を有する発光装置およびその作製方法に関する。また、有機発光パネルにコントローラを含むIC等を実装した、有機発光モジュールに関する。なお本明細書において、有機発光パネル及び有機発光モジュールを共に発光装置と総称する。

【0002】

【従来の技術】

近年、自発光型の素子として有機発光素子を有した発光装置の研究が活発化しており、特に、EL材料として有機材料を用いた発光装置が注目されている。この発光装置は有機ELディスプレイ又は有機発光ダイオードとも呼ばれている。

【0003】

なお、有機発光素子は、電場を加えることで発生するルミネッセンス(Electro Luminescence)が得られる有機化合物を含む層(以下、EL層と記す)と、陽極と、陰極とを有する。有機化合物におけるルミネッセンスには、一重項励起状態から基底状態に戻る際の発光(蛍光)と三重項励起状態から基底状態に戻る際の発光(リン光)とがあるが、本発明の成膜装置および成膜方法により作製される発光装置は、どちらの発光を用いた場合にも適用可能である。

【0004】

発光装置は、液晶表示装置と異なり自発光型であるため視野角の問題がないという特徴がある。即ち、屋外に用いられるディスプレイとしては、液晶ディスプレイよりも適しており、様々な形での使用が提案されている。

【0005】

有機発光素子は一対の電極間にEL層が挟まれた構造となっているが、EL層は通常、積層構造となっている。代表的には、「正孔輸送層/発光層/電子輸送層」という積層構造が挙げられる。この構造は非常に発光効率が高く、現在、研究開発が進められている発光装置は殆どこの構造を採用している。

【0006】

また、他にも陽極上に正孔注入層/正孔輸送層/発光層/電子輸送層、または正孔注入層/正孔輸送層/発光層/電子輸送層/電子注入層の順に積層する構造も良い。発光層に対して蛍光性色素等をドーピングしても良い。また、これらの層は、全て低分子系の材料を用いて形成しても良いし、全て高分子系の材料を用いて形成しても良い。

【0007】

なお、本明細書において、陰極と陽極との間に設けられる全ての層を総称してEL層という。したがって、上述した正孔注入層、正孔輸送層、発光層、電子輸送層及び電子注入層は、全てEL層に含まれるものとする。

【0008】

また、本明細書中では、陰極、EL層及び陽極で形成される発光素子を有機発光素子といい、これには、互いに直交するように設けられた2種類のストライプ状電極の間にEL層を形成する方式(単純マトリクス方式)、又はTFTに接続されマトリクス状に配列された画素電極と対向電極との間にEL層を形成する方式(アクティブマトリクス方式)の2種類がある。

【0009】

公知の代表的な蒸着法としては、蒸着材料を収納した容器まわりに抵抗加熱体を配置して通電加熱することによって間接的に加熱し、蒸着材料を蒸発させる抵抗加熱法、電子ビームを蒸着材料に照射し、蒸発させる電子銃蒸着法(EB蒸着法とも呼ばれる)などが挙げられる。その他の蒸着法として、金属で容器(蒸着材料を収納した)を形成し、直接通電して加熱し、蒸着材料を蒸発させる方法や、石英などの光透過性材料で容器(蒸着材料を収納した)を形成し、赤外線ランプによって蒸着材料を輻射加熱して蒸発させる方法などがある。

【0010】

また、有機化合物からなる蒸着材料は、電子ビームを照射するとエネルギーが高すぎて分解してしまうため、その他の蒸着法が用いられることが多い。一方、一般に発光素子の陰極や陽極として、比較的融点の高い無機物である金属薄膜を蒸着する際には、成膜レートを安定させやすい電子銃蒸着法が用いられることが多い。

【0011】

【発明が解決しようとする課題】

本発明は、絶縁表面上に形成されたTFTに接続され、且つ、マトリクス状に配列された第1電極(陰極、或いは陽極)と第2電極(陽極、或いは陰極)との間にEL層を形成する方式(アクティブマトリクス方式)の発光装置において、優れたTFT特性を有する発光装置を完成させることを課題とする。具体的には、TFT形成後の工程(特にEL層の形成工程、対向電極の形成工程、画素電極の形成工程など)でTFT特性を低下させることなく、発光装置を完成させることを課題とする。

【0012】

なお、TFTはアクティブマトリクス方式の発光装置を実現する上で、必須の素子となっている。加えて、アクティブマトリクス方式の発光装置を実現する上で、有機発光素子を用いた発光装置においては、TFTで有機発光素子に流す電流を制御するため、電界効果移動度の低い非晶質シリコンを用いたTFTでは実現が困難であり、結晶構造を有する半導体膜、代表的にはポリシリコンを用いたTFTを有機発光素子に接続するTFTとして採用することが望ましい。

【0013】

有機発光素子を有する発光装置の作製工程において、いくら優れたTFTを形成できたとしても、TFT形成後の工程で不純物が混入してしまったり、TFT自体にダメージを与えてしまったりすると、発光装置の特性自体も低下することにつながり、信頼性や歩留まりも低下することになる。特に、ガラス基板や石英基板やプラスチック基板などの絶縁表面を有する基板上に形成した結晶構造を有する半導体膜(代表的にはポリシリコン膜)を活性層とするTFTは、高い駆動能力(オン電流、Ion)を有している一方、非常に敏感であり様々な要因によって影響を受け特性が変化しやすいという面もある。

【0014】

従って、アクティブマトリクス方式の発光装置において、TFTまでを作製した段階で測定したTFT特性と、TFT上に有機発光素子を形成した後で測定したTFT特性とでは差が生じる恐れがある。

【0015】

アクティブマトリクス方式の発光装置は、少なくとも、スイッチング素子として機能するTFTと、有機発光素子に電流を供給するTFTとが、各画素に設けられている。スイッチング素子として機能するTFTには低いオフ電流(Ioff)が求められている一方、有機発光素子に電流を供給するTFTには、高い駆動能力(オン電流、Ion)及びホットキャリア効果による劣化を防ぎ信頼性を向上させることが求められている。また、データ線側駆動回路のTFTも、高い駆動能力(オン電流、Ion)及びホットキャリア効果による劣化を防ぎ信頼性を向上させることが求められている。

【0016】

加えて、有機発光素子に電流を供給するTFTには、高い駆動能力(オン電流、Ion)以外のTFT特性も優れていることが望ましく、例えば、TFTのしきい値(Vth)が0に近いほど、低い駆動電圧での駆動が可能となり、消費電力の低下を達成することができるとともにTFTに与えられるストレスが小さくなるため、信頼性の向上にもつながる。また、TFTのS値(サブスレッシュルド係数)が理想値(60mV/decade)に近いほど、高速動作が可能となり、動画表示などの応答スピードが向上する。

【0017】

即ち、本発明は、アクティブマトリクス方式の発光装置において、優れたTFT特性(オン電流、オフ電流、Vth、S値など)を有する発光装置を作製することを課題とする。

【0018】

また、EL材料は極めて劣化しやすく、酸素もしくは水の存在により容易に酸化して劣化する。そのため、成膜後にフォトリソグラフィ工程を行うことができず、パターン化するためには開口部を有したマスク(以下、蒸着マスクという)で成膜と同時に分離させる必要がある。従って、昇華した有機EL材料の殆どが成膜室内の内壁、もしくは防着シールド(蒸着材料が成膜室の内壁に付着することを防ぐための保護板)に付着していた。

【0019】

また、従来の蒸着装置は、膜厚の均一性を上げるために、基板と蒸着源との間隔を広くしており、装置自体が大型化していた。また、基板と蒸着源との間隔が広いため、成膜速度が遅くなり、成膜室内の排気に要する時間も長時間となってスループットが低下している。

【0020】

加えて、従来の蒸着装置では、高価なEL材料の利用効率が約1%以下と極めて低く、発光装置の製造コストは非常に高価なものとなっていた。

【0021】

また、本発明は、EL材料の利用効率を高め、且つ、均一性に優れ、且つ、スループットの優れた蒸着装置を提供することも課題としている。

【0022】

【課題を解決するための手段】

単純マトリクス方式の発光装置の作製方法においては、TFTを形成しないため、発光素子の陰極または陽極となる金属層は、電子銃を用いた蒸着法が多く用いられている。ただし、EL層上に電子銃を用いた蒸着法で金属層を形成する場合、2次電子や反射電子やX線の入射によってEL層が損傷を受ける問題があった。2次電子や反射電子の問題に対しては、蒸発源と基板との間に遮蔽板を配置して電子銃と基板を隔離する方法や、基板近傍に設けられた磁場で電子の入射を抑える方法や、基板に負電位を印加して電子の入射を抑える方法や、蒸発源近傍に正電位の電圧を印加する導電板を配置して電子を吸引する方法などが提案されている。これらの方法によって、上記問題を解決することが可能となり、EL層への損傷が低減され、EL層上に電子銃蒸着法で金属層を形成することができる。

【0023】

本発明者らは、アクティブマトリクス方式の発光装置においても、TFTはEL層の下方に配置されるため、EL層上に金属層を形成する方法として電子銃蒸着法を採用しても問題ないと予想していた。

【0024】

しかしながら、TFTは、電子銃により発生するイオン化された蒸発粒子や2次電子や反射電子やX線などに対して非常に敏感であり、電子銃蒸着法を用いた場合、EL層への損傷はほとんど見られないものの、TFTへの損傷が大きいことが判明した。

【0025】

図13に電子銃蒸着法を用いて陰極を形成した後にTFT特性を測定した結果を示す。図13(A)は、画素部におけるpチャネル型TFTの電気特性を示し、図13(B)は、駆動回路(ドライバ回路)におけるpチャネル型TFTの電気特性を示している。図13(A)においては、TFTがEL層を介して陰極と接続しているが、図13(B)においては、陰極がTFTの上方に配置されて重畳しているものの、陰極とTFTは接続していない。また、図14(A)は、陰極とは重畳していない部分の駆動回路(ドライバ回路)におけるpチャネル型TFTの電気特性を示している。また、図14(B)は、EL層形成前に測定した画素部におけるpチャネル型TFTの電気特性を示している。

【0026】

図14(B)と比較して図13(A)のTFT特性は変化が見られ、Vthがマイナスシフトしている。さらに、S値も悪化している。また、図13(B)においてもVthがマイナスシフトし、S値も悪化している。一方、TFTの上方に陰極が形成されていないTFTの特性である図14(A)は、ほとんど変化していない。

【0027】

また、鉛箔で部分的に覆った基板(TFTが設けられている基板)上に電子銃を用いた蒸着法により成膜を行うと、鉛箔で覆われているTFTの特性に変化が見られなかったことから、TFT特性の変化はX線が寄与していることが推測できる。

【0028】

このように、電子銃を用いた蒸着法は、融点が高い無機材料も蒸着させることができるという長所を持つ反面、TFTの特性、特にpチャネル型TFTのS値を低下させてしまうといった欠点を有している。

【0029】

そこで、本発明は、アクティブマトリクス方式の発光装置において、TFTへの影響が最も少ない抵抗加熱法を用いて、有機化合物を含む層(EL層)および金属層(陰極または陽極)を形成することを特徴とする。

【0030】

また、有機化合物を含む層(EL層)を形成するEL材料は低分子系(モノマー系)材料と高分子系(ポリマー系)材料に大別されるが、このうち低分子系材料は主に蒸着により成膜される。また、EL層に無機材料(シリコンなど)を含ませてもよい。

【0031】

本明細書で開示する発光装置の作製方法に関する本発明の構成は、

陰極と、該陰極に接する有機化合物を含む層と、該有機化合物を含む層に接する陽極とを有する発光素子と、該発光素子に接続されるTFTとを有する発光装置の作製方法であって、

抵抗加熱で蒸着材料を加熱する蒸着法により、前記有機化合物を含む層と、金属材料からなる前記陰極とを形成することを特徴とする発光装置の作製方法である。

【0032】

図1に抵抗加熱法を用いて陰極を形成した後にTFT特性を測定した結果を示す。図1(A)は、画素部におけるpチャネル型TFTの電気特性を示し、図1(B)は、駆動回路(ドライバ回路)におけるpチャネル型TFTの電気特性を示している。図1(A)においては、TFTがEL層を介して陰極と接続しているが、図1(B)においては、陰極がTFTの上方に配置されて重畳しているものの、陰極とTFTは接続していない。また、図2(A)は、陰極とは重畳していない部分の駆動回路(ドライバ回路)におけるpチャネル型TFTの電気特性を示している。また、図2(B)は、EL層形成前に測定した画素部におけるpチャネル型TFTの電気特性を示している。

【0033】

図1に示すように、抵抗加熱法を用いて陰極を形成した場合、図2(B)と比較してTFT特性にほとんど変化が見られない。

【0034】

また、陰極を2層以上の積層構造としてもよい。例えば陰極を2層構造とした場合、EL層と接する陰極の一層目は、抵抗加熱法で形成し、該陰極の一層目に接して二層目を電子銃蒸着法で形成すればよい。この場合、抵抗加熱法で形成した一層目の層がブロッキング層として機能し、TFTへの損傷を防ぐことができる。また、抵抗加熱法で形成した一層目の層を設けたことにより二層目の電子銃蒸着法での蒸着の際、局所的な電荷の集中を防ぎ、電気的なダメージを拡散させることができる。

【0035】

また、本明細書で開示する発光装置の作製方法に関する他の本発明の構成は、陰極と、該陰極に接する有機化合物を含む層と、該有機化合物を含む層に接する陽極とを有する発光素子と、該発光素子に接続されるTFTとを有する発光装置の作製方法であって、

抵抗加熱で蒸着材料を加熱する蒸着法により、前記有機化合物を含む層と、前記有機化合物を含む層と接する前記陰極の下層とを形成し、

電子銃で金属材料からなる蒸着材料を加熱する蒸着法により、前記陰極の上層を形成することを特徴とする発光装置の作製方法である。

【0036】

また、上記作製方法により得られる構成も本発明の一つであり、

陰極と、該陰極に接する有機化合物を含む層と、該有機化合物を含む層に接する陽極とを有する発光素子と、該発光素子に接続されるTFTとを有する発光装置であって、

前記陰極は、抵抗加熱で金属材料からなる蒸着材料を加熱する蒸着法による層と、電子銃で金属材料からなる蒸着材料を加熱する蒸着方法による層との積層であることを特徴とする発光装置である。

【0037】

上記構成において、前記金属材料からなる蒸着材料は、仕事関数の小さい材料、代表的には周期表の1族もしくは2族に属する金属元素を含む合金材料であることを特徴としている。

【0038】

また、本発明において、陰極上に有機化合物を含む層を形成し、有機化合物を含む層上に陽極を形成してもよく、この場合における構成は、

陰極と、該陰極に接する有機化合物を含む層と、該有機化合物を含む層に接する陽極とを有する発光素子と、該発光素子に接続されるTFTとを有する発光装置であって、

前記陽極は、抵抗加熱で金属材料からなる蒸着材料を加熱する蒸着法による層と、電子銃で金属材料からなる蒸着材料を加熱する蒸着方法による層との積層であることを特徴とする発光装置である。

【0039】

また、上記構成において、前記金属材料からなる蒸着材料は、仕事関数の大きい材料、代表的にはPt、Cr、W、Ni、Zn、Sn、Inから選ばれた一種または複数の元素を含む導電性材料であることを特徴としている。

【0040】

また、蒸着させるEL材料や金属材料に対して、酸素や水等の不純物が混入する恐れのある主な過程を挙げた場合、蒸着前にEL材料や金属材料を蒸着装置にセットする過程、蒸着過程などが考えられる。

【0041】

通常、EL材料を保存する容器は、褐色のガラス瓶に入れられ、プラスチック製の蓋(キャップ)で閉められている。このEL材料を保存する容器の密閉度が不十分であることも考えられる。

【0042】

従来、蒸着法により成膜を行う際には、容器(ガラス瓶)に入れられた蒸発材料を所定の量取りだし、蒸着装置内での被膜形成物に対向させた位置に設置された容器(代表的にはルツボ、蒸着ボート)に移しかえているが、この移しかえ作業において不純物が混入する恐れがある。すなわち、有機発光素子の劣化原因の一つである酸素や水及びその他の不純物が混入する可能性がある。

【0043】

ガラス瓶から容器に移しかえる際には、例えば、蒸着装置にグローブなどが備えられた前処理室内で人間の手で行うことが考えられる。しかし、前処理室にグローブを備えた場合、真空にすることができず、大気圧で作業を行うこととなり、たとえ窒素雰囲気で行うとしても前処理室内の水分や酸素を極力低減することは困難であった。ロボットを使用することも考えられるが、蒸発材料は粉状であるので、移しかえするロボットを作製することは困難である。従って、下部電極上にEL層を形成する工程から上部電極形成工程までの工程を全自動化し、不純物混入を避けることが可能な一貫したクローズドシステムとすることを困難していた。

【0044】

そこで、本発明は、EL材料を保存する容器として従来の容器、代表的には褐色のガラス瓶等を使用せず、蒸着装置に設置される予定の容器にEL材料や金属材料を直接収納し、搬送後に蒸着を行う製造システムとし、高純度な蒸着材料への不純物混入防止を実現するものである。また、EL材料の蒸着材料を直接収納する際、得られた蒸着材料を分けて収納するのではなく、蒸着装置に設置される予定の容器に直接昇華精製を行ってもよい。本発明により、今後のさらなる蒸着材料の超高純度化への対応を可能とする。また、蒸着装置に設置される予定の容器に金属材料を直接収納し、加熱抵抗により蒸着を行ってもよい。

【0045】

上記蒸着装置に設置する容器に蒸着材料を直接収納する作業は、蒸着装置を使用する発光装置メーカーが蒸着材料を作製、または販売している材料メーカーに依頼することが望ましい。

【0046】

また、いくら高純度なEL材料を材料メーカーで提供されても、発光装置メーカーで従来の移しかえの作業があるかぎり不純物混入の恐れが存在し、EL材料の純度を維持することができず、純度に限界があった。本発明により発光装置メーカーと材料メーカーが連携して不純物混入の低減に努めることによって、材料メーカーで得られる極めて高い純度のEL材料を維持し、そのまま純度を落とすことなく発光装置メーカーで蒸着を行うことができる。

【0047】

本明細書で開示する発明の構成は、

有機材料、無機材料、或いは金属材料を収納した第1の容器が第2の容器で密閉され、

真空排気手段を有する製造装置に、基板を配置し、前記第2の容器を導入し、該第2の容器の中から前記第1の容器を取り出して配置した後、前記第1の容器を抵抗加熱により加熱して前記基板上に蒸着を行うことを特徴とする製造装置の操作方法である。

【0048】

上記構成において、前記第1の容器は、内壁に有機材料が昇華精製されていることを特徴としている。また、上記構成において、前記金属材料は、発光素子の陰極または陽極となる導電性材料であることを特徴としている。また、上記構成において、前記無機材料は、発光素子の陰極バッファ層となる材料(CaF2、MgF2、BaF2など)であることを特徴としている。

【0049】

また、従来の抵抗加熱法を用いた蒸着装置では、電子銃を用いた蒸着法に比べて成膜レートが不安定になりやすいという欠点があった。

【0050】

そこで、本発明は、蒸着材料の利用効率を高め、且つ、均一性に優れ、且つ、スループットの優れた蒸着装置を提供するため、蒸着の際、基板と蒸着源との間隔距離dを代表的には20cm以下に狭め、蒸着材料の利用効率及びスループットを格段に向上させる。基板と蒸着源との間隔距離dを狭めることによって、成膜室サイズを小型化することができる。小型化によって、成膜室容積量を小さくしたことにより真空排気の時間を短縮でき、且つ、成膜室内に存在するトータルの不純物量を低減でき、高純度なEL材料への不純物(水分や酸素など)混入防止を実現するものである。

【0051】

また、上記製造装置の操作方法において、前記基板と前記容器との間隔距離を20cm以下として前記基板上に蒸着を行うことを特徴としている。

【0052】

加えて、成膜室内に基板を回転させる機構と、蒸着源を移動させる機構とを設け、蒸着の際、基板の回転と、蒸着源の移動とを同時に行うことによって、膜厚均一性の優れた成膜を行うことを特徴とする。

【0053】

また、上記製造装置の操作方法において、前記蒸着を行う際、前記基板を回転させ、且つ、前記第1の容器を移動させることを特徴としている。

【0054】

また、本明細書で開示する発明の構成は、

容器内に有機材料、或いは金属材料からなる蒸着材料を収納する第1工程と、

蒸着装置内に基板を配置し、該基板に対向させて前記容器を設置する第2工程と、

前記蒸着装置内に設置された前記容器を抵抗加熱により加熱し、且つ、基板と前記容器との間隔距離を20cm以下として前記基板上に蒸着を行う第3工程と、を有することを特徴とする発光装置の作製方法である。

【0055】

また、上記構成において、容器内に有機材料、或いは金属材料からなる蒸着材料を収納する第1工程は、材料メーカーで行われることを特徴としている。

【0056】

また、上記構成において、前記蒸着を行う際、前記基板を回転させ、且つ、前記容器を移動させることを特徴としている。また、上記構成において、有機材料を収納する際、前記容器内に直接、昇華精製してもよい。

【0057】

また、上記構成において、前記基板は、TFTと該TFTに接続する第1電極とが設けられており、

前記第3の工程で、前記第1電極上に接して抵抗加熱法により有機材料からなる有機化合物を含む層を形成し、該有機化合物を含む層上に接して抵抗加熱法により金属材料からなる第2の電極を形成して、

前記第1電極と、前記有機化合物を含む層と、前記第2電極とを有する発光素子を作製することを特徴としている。

【0058】

また、本発明の発光装置において、画面表示の駆動方法は特に限定されず、例えば、点順次駆動方法や線順次駆動方法や面順次駆動方法などを用いればよい。代表的には、線順次駆動方法とし、時分割階調駆動方法や面積階調駆動方法を適宜用いればよい。また、発光装置のソース線に入力する映像信号は、アナログ信号であってもよいし、デジタル信号であってもよく、適宜、映像信号に合わせて駆動回路などを設計すればよい。

【0059】

また、本発明の発光装置において、画素構造は特に限定されず、1つの画素に保持容量やメモリ(SRAM、DRAMなど)を形成してもよい。さらに1つの画素に複数(2個、または3個以上)のTFTや様々な回路(カレントミラー回路など)を組み込んだ構造としてもよい。

【0060】

【発明の実施の形態】

本発明の実施形態について、以下に説明する。

【0061】

(実施の形態1)

ここでは、同一基板上に画素部と駆動回路とを有し、有機発光素子を含むアクティブマトリクス型発光装置の作製工程を例にとって図3および図4に説明する。

【0062】

まず、図3(A)に示すように、絶縁表面を有する基板11上に公知の作製工程により薄膜トランジスタ(以下、TFTという)12を形成する。画素部10aには、nチャネル型TFT及びpチャネル型TFTを設けるが、ここでは、有機発光素子に電流を供給するpチャネル型TFTを図示している。なお、有機発光素子に電流を供給するTFTがnチャネル型TFTであってもpチャネル型TFTであってもよい。また、画素部の周辺に設ける駆動回路10bには、nチャネル型TFT、pチャネル型TFT、およびこれらを相補的に組み合わせたCMOS回路などを形成する。なお、ここでは、透明な酸化物導電膜(ITO(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合金(In2O3―ZnO)、酸化亜鉛(ZnO)等)からなる陽極13をマトリクス状に形成した後、TFTの活性層と接続する配線を形成している例を示す。次いで、陽極13の端部を覆う無機絶縁材料または有機絶縁材料からなる絶縁膜14を形成する。

【0063】

次に、図3(B)に示すように、有機発光素子を形成する有機化合物を含む層(EL層)の成膜を行う。

【0064】

まず、前処理として陽極13のクリーニングを行う。陽極表面のクリーニングとしては、真空中での紫外線照射、または酸素プラズマ処理を行い、陽極表面をクリーニングする。また、酸化処理としては、100〜120℃で加熱しつつ、酸素を含む雰囲気中で紫外線を照射すればよく、陽極がITOのような酸化物である場合に有効である。また、加熱処理としては、真空中で基板が耐えうる50℃以上の加熱温度、好ましくは65〜150℃の加熱を行えばよく、基板に付着した酸素や水分などの不純物や、基板上に形成した膜中の酸素や水分などの不純物を除去する。特に、EL材料は、酸素や水などの不純物により劣化を受けやすいため、蒸着前に真空中で加熱することは有効である。

【0065】

次いで、大気にふれさせることなく、蒸着源を備えた成膜室に搬送し、陽極13上に有機化合物を含む層の1層である正孔輸送層、正孔注入層、または発光層などを適宜、積層形成する。ここでは、抵抗加熱により蒸着源を加熱して蒸着を行い、正孔注入層15と、発光層(R)16と、発光層(G)17と、発光層(B)18とを形成する。なお、発光層(R)は、赤色光を発する発光層であり、発光層(G)は、緑色光を発する発光層であり、発光層(B)は、青色光を発する発光層である。

【0066】

次いで、陰極19を抵抗加熱により蒸着源を加熱して蒸着を行う。陰極19を抵抗加熱法で形成することによって、TFTの電気特性を変化させることなく有機発光素子を完成させることができる。画素部において、抵抗加熱法による陰極形成後のTFT特性を示す図1(A)と、EL層形成前のTFT特性を示す図2(B)とを比較しても特性にほとんど変化は見られない。任意の3つのTFTを測定したそれぞれのVthは、図1(A)に示したように、−0.44(V)、−0.51(V)、−1.59Vであり、S値は、0.214(V/dec)、0.287(V/dec)、0.26(V/dec)と優れた値であった。

【0067】

陰極19に用いる材料としては仕事関数の小さい金属(代表的には周期表の1族もしくは2族に属する金属元素)や、これらを含む合金を用いることが好ましいとされている。仕事関数が小さければ小さいほど発光効率が向上するため、中でも、陰極に用いる材料としては、アルカリ金属の一つであるLi(リチウム)を含む合金材料が望ましい。なお、陰極は全画素に共通の配線としても機能し、接続配線を経由して入力端子部に端子電極を有している。従って、図3(B)に示すように駆動回路において、いくつかのTFTは陰極19と重畳する場合がある。この陰極19と重畳するTFT特性を測定した結果が、図1(B)に示したものである。

【0068】

抵抗加熱法ではなく、電子銃を用いた蒸着法で陰極を形成した場合、画素部のTFTだけでなく、駆動回路において陰極と重畳するTFTも電気特性が変化してしまう。電子銃を用いた蒸着法で陰極を形成したTFTの電気特性を図13および図14に示す。画素部における任意の3つのTFTを測定したそれぞれのVthは、図13(A)に示したように、−7.69(V)、−7.07(V)、−7.15Vであり、S値は、0.541(V/dec)、0.559(V/dec)、0.566(V/dec)であった。

【0069】

次いで、保護膜、封止基板、或いは封止缶で封入することにより、有機発光素子を外部から完全に遮断し、外部から水分や酸素等のEL層の酸化による劣化を促す物質が侵入することを防ぐことが好ましい。なお、乾燥剤を設置してもよい。

【0070】

次いで、異方性導電材で入出力端子部の各電極にFPC(フレキシブルプリントサーキット)を貼りつける。異方性導電材は、樹脂と、表面にAuなどがメッキされた数十〜数百μm径の導電性粒子とから成り、導電性粒子により入出力端子部の各電極とFPCに形成された配線とが電気的に接続する。

【0071】

また、必要があれば、偏光板と位相差板とで構成される円偏光板等の光学フィルムを設けてもよいし、ICチップなどを実装させてもよい。

【0072】

以上の工程でFPCが接続されたモジュールタイプアクティブマトリクス型の発光装置が完成する。

【0073】

また、陰極を2層以上の積層構造としてもよい。ここでは、陰極を2層構造とし、EL層と接する陰極の一層目を抵抗加熱法で形成し、該陰極の一層目に接して二層目を電子銃蒸着法で形成する例を図4に示す。なお、図3と同一である工程の詳細な説明は簡略化のため、ここでは省略することとする。

【0074】

図3(A)と同様に絶縁表面を有する基板21上にTFT22、陽極23、絶縁膜24を形成する。(図4(A))

【0075】

次いで、図3(B)と同様に抵抗加熱法で、正孔注入層25、発光層(R)26、発光層(G)27、発光層(B)28を形成する。次いで、抵抗加熱法で陰極(下層)29aを形成する。(図4(B))この陰極(下層)29aの膜厚は、後に行われる電子銃蒸着法での蒸着の際にTFTがダメージを受けない範囲で適宜設定すればよい。

【0076】

次いで、図4(C)に示すように電子銃蒸着法で陰極(上層)29bを形成する。ここでは陰極29a、29bとして同一材料を蒸着した例を示したが、それぞれ異なる材料としてもよい。

【0077】

このように陰極を積層構造とした場合、抵抗加熱法で形成した一層目の層がブロッキング層として機能し、TFTへの損傷を防ぐことができる。また、抵抗加熱法で形成した一層目の層を設けたことにより二層目の電子銃蒸着法での蒸着の際、局所的な電荷の集中を防ぎ、電気的なダメージを拡散させることができる。

【0078】

以降の工程は、上記モジュールタイプのアクティブマトリクス型の発光装置の作製方法と同一であるのでここでは省略する。

【0079】

また、ここでは、陽極を透明導電膜とし、該陽極、有機化合物を含む層、陰極の順に積層する例を示したが、本発明は、この積層構造に限定されず、陰極、有機化合物を含む層、陽極の順に積層してもよいし、陽極を金属層とし、該陽極、有機化合物を含む層、透光性を有する陰極の順に積層してもよく、TFT上に有機発光素子を形成する際に金属層からなる陰極または陽極を、抵抗加熱法で蒸着することを特徴としている。

【0080】

また、ここではTFTの構造としてトップゲート型TFTの例を示したが、TFT構造に関係なく本発明を適用することが可能であり、例えばボトムゲート型(逆スタガ型)TFTや順スタガ型TFTに適用することが可能である。

【0081】

(実施の形態2)

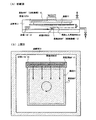

ここでは、図5に示す蒸着装置を説明する。図5(A)は断面図、図5(B)は上面図である。

【0082】

図5において、51は成膜室、52は基板ホルダ、53は基板、54は蒸着マスク、55は蒸着シールド(蒸着シャッター)、57は蒸着源ホルダ、58は蒸着材料、59は蒸発した蒸着材料59である。

【0083】

真空度が5×10-3Torr(0.665Pa)以下、好ましくは10-4〜10-6Paまで真空排気された成膜室51で蒸着を行う。蒸着の際、予め、抵抗加熱により蒸着材料は蒸発(気化)されており、蒸着時にシャッター(図示しない)が開くことにより基板53の方向へ飛散する。蒸発した蒸発材料59は、上方に飛散し、蒸着マスク54に設けられた開口部を通って基板53に選択的に蒸着される。

【0084】

上記蒸着装置において、蒸着源ホルダとは、ルツボと、ルツボの外側に均熱部材を介して配設されたヒータと、このヒータの外側に設けられた断熱層と、これらを収納した外筒と、外筒の外側に旋回された冷却パイプと、ルツボの開口部を含む外筒の開口部を開閉するシャッタ装置とから構成されている。なお、本明細書中において、ルツボとは、BNの焼結体、BNとAlNの複合焼結体、石英、またはグラファイトなどの材料によって形成された比較的大きな開口部を有する筒状容器であり、高温、高圧、減圧に耐えうるものとなっている。

【0085】

なお、蒸着源ホルダ57に備えられた抵抗加熱は、マイクロコンピュータにより成膜速度を制御できるようにしておくと良い。

【0086】

図5に示す蒸着装置においては、蒸着の際、基板53と蒸着源ホルダ57との間隔距離dを代表的には20cm以下、好ましくは5cm〜15cmに狭め、蒸着材料の利用効率及びスループットを格段に向上させている。

【0087】

さらに、基板ホルダ52には、基板53を回転させる機構が設けられている。また、蒸着源ホルダ57は、水平を保ったまま、成膜室51内をX方向またはY方向に移動可能な機構が設けられている。

【0088】

図5に示す蒸着装置は、蒸着の際、基板53の回転と、蒸着源ホルダ57の移動とを同時に行うことによって、膜厚均一性の優れた成膜を行うことを特徴としている。

【0089】

従来の抵抗加熱法を用いた蒸着装置では、電子銃を用いた蒸着法に比べて成膜レートが不安定になりやすいものであったが、図5に示す蒸着装置は、均一性に優れ、且つ、スループットの優れた蒸着装置である。

【0090】

また、移動可能な蒸着源ホルダ57に蒸着シャッターを設けてもよい。また、一つの蒸着源ホルダに備えられる有機化合物は必ずしも一つである必要はなく、複数であっても良い。

【0091】

また、基板53と蒸着源ホルダ57との間隔距離dを代表的には20cm以下、好ましくは5cm〜15cmに狭めるため、蒸着マスク54も加熱される恐れがある。従って、蒸着マスク54は、熱によって変形されにくい低熱膨張率を有する金属材料(例えば、タングステン、タンタル、クロム、ニッケルもしくはモリブデンといった高融点金属もしくはこれらの元素を含む合金、ステンレス、インコネル、ハステロイといった材料)を用いることが望ましい。また、加熱される蒸着マスクを冷却するため、蒸着マスクに冷却媒体(冷却水、冷却ガス)を循環させる機構を備えてもよい。

【0092】

また、蒸着マスク54は選択的に蒸着膜を形成する際に使用するものであり、全面に蒸着膜を形成する場合には特に必要ではない。

【0093】

また、基板ホルダ52は永久磁石を備えており、金属からなる蒸着マスクを磁力で固定しており、その間に挟まれる基板53も固定されている。ここでは、蒸着マスクが基板53と密接している例を示したが、ある程度の間隔を有して固定する基板ホルダや蒸着マスクホルダを適宜設けてもよい。

【0094】

また、成膜室には、成膜室内を真空にする真空排気処理室と連結されている。真空排気処理室としては、磁気浮上型のターボ分子ポンプ、クライオポンプ、またはドライポンプが備えられている。これにより搬送室の到達真空度を10-5〜10-6Paにすることが可能であり、さらにポンプ側および排気系からの不純物の逆拡散を制御することができる。装置内部に不純物が導入されるのを防ぐため、導入するガスとしては、窒素や希ガス等の不活性ガスを用いる。装置内部に導入されるこれらのガスは、装置内に導入される前にガス精製機により高純度化されたものを用いる。従って、ガスが高純度化された後に成膜装置に導入されるようにガス精製機を備えておく必要がある。これにより、ガス中に含まれる酸素や水、その他の不純物を予め除去することができるため、装置内部にこれらの不純物が導入されるのを防ぐことができる。

【0095】

また、成膜室51内にプラズマ発生手段を設け、基板を配置していない状態で成膜室内にプラズマを発生させ、成膜室内壁、防着シールド、または蒸着マスクに付着した蒸着物を気化させて成膜室外に排気することによって、クリーニングしてもよい。こうして、メンテナンス時に成膜室内を大気にふれることなくクリーニングすることが可能となる。なお、クリーニングの際、気化した有機化合物は、排気系(真空ポンプ)などによって回収し、再度利用することもできる。

【0096】

本実施の形態は、実施の形態1と自由に組み合わせることができる。図5に示す蒸着装置を用いれば、基板面内における均一性を向上させることができ、有機化合物を含む層、金属層からなる陰極または陽極を抵抗加熱法で形成できる。

【0097】

(実施の形態3)

図6に本発明の製造システムの説明図を示す。

【0098】

図6において、61aは第1の容器(ルツボ)であり、61bは第1の容器を大気から隔離して汚染から防ぐための第2の容器である。また、62は高純度に精製された粉末状のEL材料である。また、63は真空可能なチャンバーであり、64は加熱手段、65は被蒸着物、66は蒸着膜である。また、68は、材料メーカーであり、蒸着材料である有機化合物材料を生産、精製している製造者(代表的には原材料取り扱い業者)であり、69は蒸着装置を有する発光装置メーカーであり、発光装置の製造者(代表的には生産工場)である。

【0099】

本発明の製造システムの流れを以下に説明する。

【0100】

まず、発光装置メーカー69から材料メーカー68に発注60を行う。材料メーカー68は発注60に従って、第1の容器と第2の容器を用意する。そして、材料メーカーが清浄室環境内で不純物(酸素や水分など)の混入に十分注意を払いながら第1の容器61aに超高純度のEL材料62を精製または収納する。その後、材料メーカー68が清浄室環境内で第1の容器の内部または外部に余分な不純物が付着しないように第2の容器61bで第1の容器61aを密閉することが好ましい。密閉する際には、第2の容器61bの内部は、真空、または不活性ガスで充填することが好ましい。なお、超高純度のEL材料62を精製または収納する前に第1の容器61aおよび第2の容器61bをクリーニングしておくことが好ましい。

【0101】

本発明において、第1の容器61aは、後に蒸着を行う際、そのままチャンバー内に設置されるものである。また、第2の容器61bは、酸素や水分の混入をブロックするバリア性を備えた包装フィルムであってもよいが、自動で取り出し可能とするため、筒状、または箱状の頑丈な遮光性を有する容器とすることが好ましい。

【0102】

次いで、第1の容器61aが第2の容器61bに密閉されたままの状態で、材料メーカー68から発光装置メーカー69に搬送67する。

【0103】

次いで、第1の容器61aが第2の容器61bに密閉されたままの状態で、真空排気可能な処理室63内に導入する。なお、処理室63は、内部に加熱手段64、基板ホルダー(図示しない)が設置されている蒸着チャンバーである。その後、処理室63内を真空排気して酸素や水分が極力低減されたクリーンな状態にした後、第2の容器61bから第1の容器61aを取り出し、真空を破ることなく、加熱手段64に設置することで蒸着源を用意することができる。なお、第1の容器61aに対向するように被蒸着物(ここでは基板)65が設置される。

【0104】

次いで、抵抗加熱などの加熱手段64によって蒸着材料に熱を加えて蒸着源に対向して設けられた被蒸着物65の表面に蒸着膜66を形成することができる。

こうして得られた蒸着膜66は不純物を含まず、この蒸着膜66を用いて発光素子を完成させた場合、高い信頼性と高い輝度を実現することができる。

【0105】

こうして、第1の容器61aは一度も大気に触れることなく蒸着チャンバー63に導入され、材料メーカーで蒸着材料62を収納した段階での純度を維持したまま、蒸着が行えることを可能とする。また、材料メーカーで第1の容器61aに直接EL材料62を収納することによって、必要な量だけを発光装置メーカーに提供し、比較的高価なEL材料を効率よく使用することができる。

【0106】

従来の抵抗加熱による蒸着法においては、材料の使用効率が低く、例えば以下に示すような使用効率をあげる方法がある。蒸着装置のメンテナンス時にルツボに新しいEL材料を入れた状態で1回目の蒸着を行った後は、蒸着されずに残留物が残る。そして、次に蒸着を行う際には残留物上に新たにEL材料を補充して蒸着を行い、以降の蒸着はメンテナンスを行うまで上記補充を繰り返す方法で使用効率をあげることができるが、この方法では、残留物が汚染の原因となり得る。また、補充する際には作業者が行うため、その際、蒸着材料に酸素や水分が混入して純度が低下する恐れがある。また、何回か繰り返し蒸着したルツボはメンテナンス時に放棄する。また、不純物の汚染を防ぐため、蒸着を行うごとに新しいEL材料をルツボに入れ、蒸着するごとにルツボも放棄することも考えられるが、製造コストが高くなる。

【0107】

従来において蒸着材料を収納していたガラス瓶をなくすことができ、さらに、上記製造システムによりガラス瓶からルツボに移しかえる作業をなくすことができ、不純物混入を防ぐことができる。加えて、スループットも向上する。

【0108】

本発明により、全自動化してスループットを向上させる製造システムを実現するとともに、材料メーカー68で精製した蒸着材料62への不純物混入を避けることが可能な一貫したクローズドシステムを実現することが可能となる。

【0109】

また、上記ではEL材料を例に説明を行ったが、本発明では陰極や陽極となる金属層も抵抗加熱により蒸着を行うこともできる。抵抗加熱法で陰極を形成すれば、TFT12の電気特性(オン電流、オフ電流、Vth、S値など)を変化させることなく有機発光素子を形成することができる。

【0110】

金属材料としても、同様にして、予め、第1の容器に金属材料を収納して、その第1の容器をそのまま蒸着装置に導入して、抵抗加熱により蒸発させて蒸着膜を形成すればよい。

【0111】

また、本実施の形態は、実施の形態1、または実施の形態2と自由に組み合わせることができる。実施の形態2に示す蒸着装置を用いれば、抵抗加熱法でも陰極や陽極となる金属層を均一性よく成膜することができる。

【0112】

(実施の形態4)

実施の形態1ではTFT12、22としてトップゲート型TFT(具体的にはプレーナ型TFT)を作製した例を示しているが、本実施例ではTFT12、22の代わりにTFT72を用いる。本実施例で用いるTFT72は、ボトムゲート型TFT(具体的には逆スタガ型TFT)であり、公知の作製工程により形成すれば良い。

【0113】

まず、図7(A)に示すように、絶縁表面を有する基板71上に公知の作製工程によりボトムゲート型TFT72を形成する。なお、ここでは、TFTを形成した後、金属層(Pt、Cr、W、Ni、Zn、Sn、Inから選ばれた一種または複数の元素を含む導電性材料)からなる陽極73をマトリクス状に形成した例を示す。

【0114】

次いで、陽極73の端部を覆う無機絶縁材料または有機絶縁材料からなる絶縁膜74を形成する。

【0115】

次に、図7(B)に示すように、EL素子を形成する有機化合物を含む層(EL層)の成膜を行う。蒸着源を備えた成膜室に搬送し、陽極73上に有機化合物を含む層の1層である正孔輸送層、正孔注入層、または発光層などを適宜、積層形成する。ここでは、抵抗加熱により蒸着源を加熱して蒸着を行い、正孔注入層75と、発光層(R)76と、発光層(G)77と、発光層(B)78とを形成する。

【0116】

次いで、下層となる陰極79aを抵抗加熱により蒸着源を加熱して蒸着を行う。陰極79を抵抗加熱法で形成することによって、TFTの電気特性を変化させることなく有機発光素子を完成させることができる。下層となる陰極79aは、非常に薄い金属膜(MgAg、MgIn、AlLi、CaNなどの合金、または周期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着法により形成した膜)、あるいはそれらの積層を用いることが好ましい。

【0117】

次いで、上層となる陰極79bを形成する。(図7(C))上層となる陰極79bは、透明な酸化物導電膜(ITO(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合金(In2O3―ZnO)、酸化亜鉛(ZnO)等)を用いればよい。図7(C)の積層構造は、図中における矢印方向に発光させる場合(陰極に発光を通過させる場合)であるので、陰極として、透光性を有する導電性材料を用いることが好ましい。

【0118】

以降の工程は、上記実施の形態1に示したモジュールタイプのアクティブマトリクス型の発光装置の作製方法と同一であるのでここでは省略する。

【0119】

また、本実施の形態は、実施の形態1、実施の形態2、または実施の形態3と自由に組み合わせることができる。

【0120】

以上の構成でなる本発明について、以下に示す実施例でもってさらに詳細な説明を行うこととする。

【0121】

(実施例)

[実施例1]

本実施例では上部電極までの作製を全自動化したマルチチャンバー方式の製造装置の例を図8に示す。

【0122】

図8において、100a〜100k、100m〜100p、100r〜100uはゲート、101は仕込室、119は取出室、102、104a、108、114、118は搬送室、105、107、111は受渡室、106R、106B、106G、109、110、112、113は成膜室、103は前処理室、117は封止基板ロード室、115はディスペンサ室、116は封止室、120a、120bはカセット室、121はトレイ装着ステージである。

【0123】

以下、予めTFT12及び陽極13が設けられた基板を図8に示す製造装置に搬入し、図3(B)に示す積層構造を形成する手順を示す。

【0124】

まず、カセット室120aまたはカセット室120bにTFT12及び陽極13が設けられた基板をセットする。基板が大型基板(例えば300mm×360mm)である場合には、カセット室120bにセットし、通常基板(例えば、127mm×127mm)である場合には、トレイ装着ステージ121に搬送し、トレイ(例えば300mm×360mm)に数枚の基板を搭載する。

【0125】

次いで、基板搬送機構が設けられた搬送室118から仕込室101に搬送する。

【0126】

仕込室101は、真空排気処理室と連結されており、真空排気した後、不活性ガスを導入して大気圧にしておくことが好ましい。次いで仕込室101に連結された搬送室102に搬送する。予め、搬送室内には極力水分や酸素が存在しないよう、真空排気して真空を維持しておく。

【0127】

また、搬送室102には、搬送室内を真空にする真空排気処理室と連結されている。真空排気処理室としては、磁気浮上型のターボ分子ポンプ、クライオポンプ、またはドライポンプが備えられている。これにより搬送室の到達真空度を10-5〜10-6Paにすることが可能であり、さらにポンプ側および排気系からの不純物の逆拡散を制御することができる。装置内部に不純物が導入されるのを防ぐため、導入するガスとしては、窒素や希ガス等の不活性ガスを用いる。装置内部に導入されるこれらのガスは、装置内に導入される前にガス精製機により高純度化されたものを用いる。従って、ガスが高純度化された後に成膜装置に導入されるようにガス精製機を備えておく必要がある。これにより、ガス中に含まれる酸素や水、その他の不純物を予め除去することができるため、装置内部にこれらの不純物が導入されるのを防ぐことができる。

【0128】

また、基板に含まれる水分やその他のガスを除去するために、脱気のためのアニールを真空中で行うことが好ましく、搬送室102に連結された前処理室103に搬送し、そこでアニールを行えばよい。さらに、陽極の表面をクリーニングする必要があれば、搬送室102に連結された前処理室103に搬送し、そこでクリーニングを行えばよい。

【0129】

また、陽極上に高分子からなる有機化合物を含む層を全面に形成してもよい。

成膜室112は、高分子からなる有機化合物を含む層を形成するための成膜室である。本実施例では、正孔注入層15として作用するポリ(エチレンジオキシチオフェン)/ポリ(スチレンスルホン酸)水溶液(PEDOT/PSS)を全面に形成する例を示す。成膜室112においてスピンコート法やインクジェット法やスプレー法で有機化合物を含む層を形成する場合には、大気圧下で基板の被成膜面を上向きにしてセットする。本実施例では、受渡室105には、基板反転機構が備わっており、基板を適宜反転させる。水溶液を用いた成膜を行った後は、前処理室103に搬送し、そこで真空中での加熱処理を行って水分を気化させることが好ましい。なお、本実施例では高分子からなる正孔注入層15を形成する例を示したが、低分子有機材料からなる正孔注入層を抵抗加熱法による蒸着で形成してもよいし、正孔注入層15を特に設けなくともよい。

【0130】

次いで、大気にふれさせることなく、搬送室102から受渡室105に基板104cを搬送した後、搬送室104に基板104cを搬送し、搬送機構104bによって、成膜室106Rに搬送し、陽極13上に赤色発光するEL層16を適宜形成する。ここでは抵抗加熱を用いた蒸着によって形成する。成膜室106Rには、受渡室105で基板の被成膜面を下向きにしてセットする。なお、基板を搬入する前に成膜室内は真空排気しておくことが好ましい。

【0131】

例えば、真空度が5×10-3Torr(0.665Pa)以下、好ましくは10-4〜10-6Paまで真空排気された成膜室106Rで蒸着を行う。蒸着の際、予め、抵抗加熱により有機化合物は気化されており、蒸着時にシャッター(図示しない)が開くことにより基板の方向へ飛散する。気化された有機化合物は、上方に飛散し、メタルマスク(図示しない)に設けられた開口部(図示しない)を通って基板に蒸着される。なお、蒸着の際、基板を加熱する手段により基板の温度(T1)は、50〜200℃、好ましくは65〜150℃とする。

【0132】

本実施例においては、成膜室106R、106B、106G、110には蒸着材料が予め材料メーカーで収納されているルツボをセットする。セットする際には大気に触れることなく行うことが好ましく、材料メーカーから搬送する際、ルツボは第2の容器に密閉した状態のまま成膜室に導入することが好ましい。望ましくは、成膜室106Rに連結して真空排気手段を有するチャンバーを備え、そこで真空、若しくは不活性ガス雰囲気で第2の容器からルツボを取り出して、成膜室にルツボを設置する。こうすることによって、ルツボおよび該ルツボに収納されたEL材料を汚染から防ぐことができる。

【0133】

ここでは、フルカラーとするために、成膜室106Rで成膜した後、順次、各成膜室106G、106Bで成膜を行って、赤色、緑色、青色の発光を示す有機化合物を含む層16〜18を適宜形成する。

【0134】

陽極13上に正孔注入層15、および所望のEL層16〜18を得たら、次いで、大気にふれさせることなく、搬送室104aから受渡室107に基板を搬送した後、さらに、大気にふれさせることなく、受渡室107から搬送室108に基板を搬送する。

【0135】

次いで、搬送室108内に設置されている搬送機構によって、成膜室110に搬送し、抵抗加熱による蒸着法で金属層からなる陰極19を適宜形成する。ここでは、成膜室110は、LiとAlを蒸着源に備えて抵抗加熱により蒸着する蒸着装置とする。

【0136】

以上の工程で図3(A)に示す積層構造の発光素子が形成される。

【0137】

次いで、大気に触れることなく、搬送室108から成膜室113に搬送して窒化珪素膜、または窒化酸化珪素膜からなる保護膜を形成する。ここでは、成膜室113内に、珪素からなるターゲット、または酸化珪素からなるターゲット、または窒化珪素からなるターゲットを備えたスパッタ装置とする。例えば、珪素からなるターゲットを用い、成膜室雰囲気を窒素雰囲気または窒素とアルゴンを含む雰囲気とすることによって窒化珪素膜を形成することができる。

【0138】

次いで、発光素子が形成された基板を大気に触れることなく、搬送室108から受渡室111に搬送し、さらに受渡室111から搬送室114に搬送する。

【0139】

次いで、発光素子が形成された基板を搬送室114から封止室116に搬送する。なお、封止室116には、シール材が設けられた封止基板を用意しておくことが好ましい。

【0140】

封止基板は、封止基板ロード室117aに外部からセットされる。なお、水分などの不純物を除去するために予め真空中でアニール、例えば、封止基板ロード室117内でアニールを行うことが好ましい。そして、封止基板にシール材を形成する場合には、搬送室108を大気圧とした後、封止基板を封止基板ロード室からディスペンサ室115に搬送して、発光素子が設けられた基板と貼り合わせるためのシール材を形成し、シール材を形成した封止基板を封止室116に搬送する。

【0141】

次いで、発光素子が設けられた基板を脱気するため、真空または不活性雰囲気中でアニールを行った後、シール材が設けられた封止基板と、発光素子が形成された基板とを貼り合わせる。また、密閉された空間には水素または不活性気体を充填させる。なお、ここでは、封止基板にシール材を形成した例を示したが、特に限定されず、発光素子が形成された基板にシール材を形成してもよい。

【0142】

次いで、貼り合わせた一対の基板を封止室116に設けられた紫外線照射機構によってUV光を照射してシール材を硬化させる。なお、ここではシール材として紫外線硬化樹脂を用いたが、接着材であれば、特に限定されない。

【0143】

次いで、貼り合わせた一対の基板を封止室116から搬送室114、そして搬送室114から取出室119に搬送して取り出す。

【0144】

以上のように、図8に示した製造装置を用いることで完全に発光素子を密閉空間に封入するまで外気に晒さずに済むため、信頼性の高い発光装置を作製することが可能となる。また、予め蒸着材料が収納されたルツボを設置すればよいので、蒸着材料の設置を自動化することができる。なお、搬送室114においては、真空と、大気圧での窒素雰囲気とを繰り返すが、搬送室102、104a、108は常時、真空が保たれることが望ましい。

【0145】

なお、インライン方式の成膜装置とすることも可能である。

【0146】

以下、予めTFT及び陽極が設けられた基板を図8に示す製造装置に搬入し、図7(C)に示す積層構造を形成する手順を示す。

【0147】

まず、図3(A)の積層構造を形成する場合と同様にカセット室120aまたはカセット室120bにTFT及び陽極73が設けられた基板をセットする。

【0148】

次いで、基板搬送機構が設けられた搬送室118から仕込室101に搬送する。次いで仕込室101に連結された搬送室102に搬送する。

【0149】

また、基板に含まれる水分やその他のガスを除去するために、脱気のためのアニールを真空中で行うことが好ましく、搬送室102に連結された前処理室103に搬送し、そこでアニールを行えばよい。さらに、陽極の表面をクリーニングする必要があれば、搬送室102に連結された前処理室103に搬送し、そこでクリーニングを行えばよい。

【0150】

また、陽極上に高分子からなる有機化合物を含む層を全面に形成してもよい。

成膜室112は、高分子からなる有機化合物を含む層を形成するための成膜室である。例えば、正孔注入層75として作用するポリ(エチレンジオキシチオフェン)/ポリ(スチレンスルホン酸)水溶液(PEDOT/PSS)を全面に形成してもよい。成膜室112においてスピンコート法やインクジェット法やスプレー法で有機化合物を含む層を形成する場合には、大気圧下で基板の被成膜面を上向きにしてセットする。受渡室105には、基板反転機構が備わっており、基板の表裏を適宜反転させる。また、溶液を用いた成膜を行った後は、前処理室103に搬送し、そこで真空中での加熱処理を行って溶媒成分を気化させることが好ましい。

【0151】

次いで、大気にふれさせることなく、搬送室102から受渡室105に基板104cを搬送した後、搬送室104に基板104cを搬送し、搬送機構104bによって、成膜室106Rに搬送し、陽極73上に赤色発光するEL層16を適宜形成する。ここでは抵抗加熱を用いた蒸着によって形成する。

【0152】

ここでは、フルカラーとするために、成膜室106Rで成膜した後、順次、各成膜室106G、106Bで成膜を行って、赤色、緑色、青色の発光を示す有機化合物を含む層76〜78を適宜形成する。

【0153】

陽極13上に正孔注入層75、および所望のEL層76〜78を得たら、次いで、大気にふれさせることなく、搬送室104aから受渡室107に基板を搬送した後、さらに、大気にふれさせることなく、受渡室107から搬送室108に基板を搬送する。

【0154】

次いで、搬送室108内に設置されている搬送機構によって、成膜室110に搬送し、非常に薄い無機膜(MgAg、MgIn、AlLi、CaNなどの合金、または周期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着法により形成した膜)からなる陰極(下層)79aを抵抗加熱を用いた蒸着法で形成する。薄い金属層からなる陰極(下層)79aを形成した後、成膜室109に搬送してスパッタ法により透明導電膜(ITO(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合金(In2O3―ZnO)、酸化亜鉛(ZnO)等)からなる陰極(上層)79bを形成し、薄い金属層と透明導電膜との積層からなる陰極79a、79bを適宜形成する。なお、発光素子の陰極として機能するのは薄い金属層であるが、本明細書では薄い金属層と透明導電膜との積層膜を陰極と呼ぶ。

【0155】

以上の工程で図7(C)に示す積層構造の発光素子が形成される。図7(C)に示す積層構造の発光素子は図中に矢印で示した発光方向となり、図3(B)の発光素子とは逆方向となる。

【0156】

また、以降の工程は上記した図3(A)に示す積層構造を有する発光装置の作製手順と同一であるのでここでは説明を省略する。

【0157】

このように、図8に示す製造装置を用いれば、図3(B)、図7(C)に示す積層構造とを作り分けることができる。

【0158】

また、本実施例は、実施の形態1乃至4のいすれとも自由に組み合わせることができる。

【0159】

[実施例2]

図9は、ELモジュールの上面図の外観を示す図である。無数のTFTが設けられた基板(TFT基板とも呼ぶ)405には、表示が行われる画素部400と、画素部の各画素を駆動させる駆動回路401a、401bと、EL層上に設けられる陰極と引き出し配線とを接続する接続部と、外部回路と接続するためにFPCを貼り付ける端子部402とが設けられている。また、有機発光素子を封止するための基板406と、シール材404とによって密閉する。

【0160】

なお、図9において画素部の断面は、特に限定されないが、ここでは、図3(B)の断面図を一例とし、図3(B)の断面構造に保護膜や封止基板を接着するなどの封止工程後のものとなる。

【0161】

基板上に絶縁膜が設けられ、絶縁膜の上方には画素部、駆動回路が形成されており、画素部は電流制御用TFTとそのドレインに電気的に接続された画素電極を含む複数の画素により形成される。また、駆動回路はnチャネル型TFTとpチャネル型TFTとを組み合わせたCMOS回路を用いて形成される。

【0162】

これらのTFTは、以下に示す工程で形成すればよい。

【0163】

まず、厚さ0.7mmの耐熱性ガラス基板(第1の基板)上にプラズマCVD法により下地絶縁膜の下層として、プラズマCVD法で成膜温度400℃、原料ガスSiH4、NH3、N2Oから作製される酸化窒化シリコン膜(組成比Si=32%、O=27%、N=24%、H=17%)を50nm(好ましくは10〜200nm)形成する。次いで、表面をオゾン水で洗浄した後、表面の酸化膜を希フッ酸(1/100希釈)で除去する。次いで、下地絶縁膜の上層として、プラズマCVD法で成膜温度400℃、原料ガスSiH4、N2Oから作製される酸化窒化シリコン膜(組成比Si=32%、O=59%、N=7%、H=2%)を100nm(好ましくは50〜200nm)の厚さに積層形成し、さらに大気解放せずにプラズマCVD法で成膜温度300℃、成膜ガスSiH4で非晶質構造を有する半導体膜(ここではアモルファスシリコン膜)を54nmの厚さ(好ましくは25〜80nm)で形成した。

【0164】

本実施例では下地絶縁膜を2層構造として示したが、珪素を主成分とする絶縁膜の単層膜または2層以上積層させた構造として形成しても良い。また、半導体膜の材料に限定はないが、好ましくはシリコンまたはシリコンゲルマニウム(Si1-XGeX(X=0.0001〜0.02))合金などを用い、公知の手段(スパッタ法、LPCVD法、またはプラズマCVD法等)により形成すればよい。また、プラズマCVD装置は、枚葉式の装置でもよいし、バッチ式の装置でもよい。また、同一の成膜室で大気に触れることなく下地絶縁膜と半導体膜とを連続成膜してもよい。

【0165】

次いで、非晶質構造を有する半導体膜の表面を洗浄した後、オゾン水で表面に約2nmの極薄い酸化膜を形成する。次いで、TFTのしきい値を制御するために微量な不純物元素(ボロンまたはリン)のドーピングを行う。ここでは、ジボラン(B2H6)を質量分離しないでプラズマ励起したイオンドープ法を用い、ドーピング条件を加速電圧15kV、ジボランを水素で1%に希釈したガスを流量30sccmとし、ドーズ量2×1012/cm2で非晶質シリコン膜にボロンを添加した。

【0166】

次いで、重量換算で10ppmのニッケルを含む酢酸ニッケル塩溶液をスピナーで塗布した。塗布に代えてスパッタ法でニッケル元素を全面に散布する方法を用いてもよい。

【0167】

次いで、加熱処理を行い結晶化させて結晶構造を有する半導体膜を形成する。

この加熱処理は、電気炉の熱処理または強光の照射を用いればよい。電気炉の熱処理で行う場合は、500℃〜650℃、4〜24時間で行えばよい。ここでは脱水素化のための熱処理(500℃、1時間)の後、結晶化のための熱処理(550℃、4時間)を行って結晶構造を有するシリコン膜を得た。なお、ここでは炉を用いた熱処理を用いて結晶化を行ったが、短時間での結晶化が可能なランプアニール装置で結晶化を行ってもよい。なお、ここではシリコンの結晶化を助長する金属元素としてニッケルを用いた結晶化技術を用いたが、他の公知の結晶化技術、例えば固相成長法やレーザー結晶化法を用いてもよい。

【0168】

次いで、結晶構造を有するシリコン膜表面の酸化膜を希フッ酸等で除去した後、結晶化率を高め、結晶粒内に残される欠陥を補修するためのレーザー光(XeCl:波長308nm)の照射を大気中、または酸素雰囲気中で行う。レーザー光には波長400nm以下のエキシマレーザ光や、YAGレーザの第2高調波、第3高調波を用いる。ここでは、繰り返し周波数10〜1000Hz程度のパルスレーザー光を用い、当該レーザー光を光学系にて100〜500mJ/cm2に集光し、90〜95%のオーバーラップ率をもって照射し、シリコン膜表面を走査させればよい。ここでは、繰り返し周波数30Hz、エネルギー密度470mJ/cm2でレーザー光の照射を大気中で行なった。なお、大気中、または酸素雰囲気中で行うため、レーザー光の照射により表面に酸化膜が形成される。なお、ここではパルスレーザーを用いた例を示したが、連続発振のレーザーを用いてもよく、非晶質半導体膜の結晶化に際し、大粒径に結晶を得るためには、連続発振が可能な固体レーザを用い、基本波の第2高調波〜第4高調波を適用するのが好ましい。代表的には、Nd:YVO4レーザー(基本波1064nm)の第2高調波(532nm)や第3高調波(355nm)を適用すればよい。連続発振のレーザーを用いる場合には、出力10Wの連続発振のYVO4レーザから射出されたレーザ光を非線形光学素子により高調波に変換する。また、共振器の中にYVO4結晶と非線形光学素子を入れて、高調波を射出する方法もある。そして、好ましくは光学系により照射面にて矩形状または楕円形状のレーザ光に成形して、被処理体に照射する。このときのエネルギー密度は0.01〜100MW/cm2程度(好ましくは0.1〜10MW/cm2)が必要である。そして、10〜2000cm/s程度の速度でレーザ光に対して相対的に半導体膜を移動させて照射すればよい。

【0169】

なお、ここではシリコンの結晶化を助長する金属元素としてニッケルを用いた熱結晶化を行った後にレーザー光を照射する技術を用いたが、ニッケルを添加することなく、連続発振のレーザー(YVO4レーザーの第2高調波)でアモルファスシリコン膜を結晶化させてもよい。

【0170】

次いで、レーザー光の照射により形成された酸化膜を希フッ酸で除去した後、オゾン水で表面を120秒処理して合計1〜5nmの酸化膜からなるバリア層を形成する。ここではオゾン水を用いてバリア層を形成したが、酸素雰囲気下の紫外線の照射で結晶構造を有する半導体膜の表面を酸化する方法や酸素プラズマ処理により結晶構造を有する半導体膜の表面を酸化する方法やプラズマCVD法やスパッタ法や蒸着法などで1〜10nm程度の酸化膜を堆積してバリア層を形成してもよい。本明細書中、バリア層とは、ゲッタリング工程において金属元素が通過可能な膜質または膜厚を有し、且つ、ゲッタリングサイトとなる層の除去工程においてエッチングストッパーとなる層を指している。

【0171】

次いで、バリア層上にスパッタ法にてゲッタリングサイトとなるアルゴン元素を含む非晶質シリコン膜を50nm〜400nm、ここでは膜厚150nmで形成する。ここでの成膜条件は、成膜圧力を0.3Paとし、ガス(Ar)流量を50(sccm)とし、成膜パワーを3kWとし、基板温度を150℃とした。なお、上記条件での非晶質シリコン膜に含まれるアルゴン元素の原子濃度は、3×1020/cm3〜6×1020/cm3、酸素の原子濃度は1×1019/cm3〜3×1019/cm3である。その後、電気炉を用いて550℃、4時間の熱処理を行いゲッタリングして、結晶構造を有する半導体膜中のニッケル濃度を低減した。

電気炉に代えてランプアニール装置を用いてもよい。

【0172】

次いで、バリア層をエッチングストッパーとして、ゲッタリングサイトであるアルゴン元素を含む非晶質シリコン膜を選択的に除去した後、バリア層を希フッ酸で選択的に除去する。なお、ゲッタリングの際、ニッケルは酸素濃度の高い領域に移動しやすい傾向があるため、酸化膜からなるバリア層をゲッタリング後に除去することが望ましい。

【0173】

次いで、得られた結晶構造を有するシリコン膜(ポリシリコン膜とも呼ばれる)の表面にオゾン水で薄い酸化膜を形成した後、レジストからなるマスクを形成し、所望の形状にエッチング処理して島状に分離された半導体層を形成する。半導体層を形成した後、レジストからなるマスクを除去する。

【0174】

次いで、フッ酸を含むエッチャントで酸化膜を除去すると同時にシリコン膜の表面を洗浄した後、ゲート絶縁膜となる珪素を主成分とする絶縁膜を形成する。ここでは、プラズマCVD法により115nmの厚さで酸化窒化シリコン膜(組成比Si=32%、O=59%、N=7%、H=2%)で形成した。

【0175】

次いで、ゲート絶縁膜上に膜厚20〜100nmの第1の導電膜と、膜厚100〜400nmの第2の導電膜とを積層形成する。本実施例では、ゲート絶縁膜上に膜厚50nmの窒化タンタル膜、膜厚370nmのタングステン膜を順次積層し、以下に示す手順でパターニングを行って各ゲート電極及び各配線を形成する。

【0176】

第1の導電膜及び第2の導電膜を形成する導電性材料としてはTa、W、Ti、Mo、Al、Cuから選ばれた元素、または前記元素を主成分とする合金材料もしくは化合物材料で形成する。また、第1の導電膜及び第2の導電膜としてリン等の不純物元素をドーピングした多結晶シリコン膜に代表される半導体膜や、、AgPdCu合金を用いてもよい。また、2層構造に限定されず、例えば、膜厚50nmのタングステン膜、膜厚500nmのアルミニウムとシリコンの合金(Al−Si)膜、膜厚30nmの窒化チタン膜を順次積層した3層構造としてもよい。また、3層構造とする場合、第1の導電膜のタングステンに代えて窒化タングステンを用いてもよいし、第2の導電膜のアルミニウムとシリコンの合金(Al−Si)膜に代えてアルミニウムとチタンの合金膜(Al−Ti)を用いてもよいし、第3の導電膜の窒化チタン膜に代えてチタン膜を用いてもよい。また、単層構造であってもよい。

【0177】

上記第1の導電膜及び第2の導電膜のエッチング(第1のエッチング処理および第2のエッチング処理)にはICP(Inductively Coupled Plasma:誘導結合型プラズマ)エッチング法を用いると良い。ICPエッチング法を用い、エッチング条件(コイル型の電極に印加される電力量、基板側の電極に印加される電力量、基板側の電極温度等)を適宜調節することによって所望のテーパー形状に膜をエッチングすることができる。ここでは、レジストからなるマスクを形成した後、第1のエッチング条件として1Paの圧力でコイル型の電極に700WのRF(13.56MHz)電力を投入し、エッチング用ガスにCF4とCl2とO2とを用い、それぞれのガス流量比を25/25/10(sccm)とし、基板側(試料ステージ)にも150WのRF(13.56MHz)電力を投入し、実質的に負の自己バイアス電圧を印加する。なお、基板側の電極面積サイズは、12.5cm×12.5cmであり、コイル型の電極面積サイズ(ここではコイルの設けられた石英円板)は、直径25cmの円板である。この第1のエッチング条件によりW膜をエッチングして端部をテーパー形状とする。この後、レジストからなるマスクを除去せずに第2のエッチング条件に変え、エッチング用ガスにCF4とCl2とを用い、それぞれのガス流量比を30/30(sccm)とし、1Paの圧力でコイル型の電極に500WのRF(13.56MHz)電力を投入してプラズマを生成して約30秒程度のエッチングを行った。基板側(試料ステージ)にも20WのRF(13.56MHz)電力を投入し、実質的に負の自己バイアス電圧を印加する。CF4とCl2を混合した第2のエッチング条件ではW膜及びTaN膜とも同程度にエッチングされる。なお、ここでは、第1のエッチング条件及び第2のエッチング条件を第1のエッチング処理と呼ぶこととする。

【0178】

次いで、レジストからなるマスクを除去せずに第2のエッチング処理を行う。ここでは、第3のエッチング条件としてエッチング用ガスにCF4とCl2とを用い、それぞれのガス流量比を30/30(sccm)とし、1Paの圧力でコイル型の電極に500WのRF(13.56MHz)電力を投入してプラズマを生成してエッチングを60秒行った。基板側(試料ステージ)にも20WのRF(13.56MHz)電力を投入し、実質的に負の自己バイアス電圧を印加する。この後、レジストからなるマスクを除去せずに第4のエッチング条件に変え、エッチング用ガスにCF4とCl2とO2とを用い、それぞれのガス流量比を20/20/20(sccm)とし、1Paの圧力でコイル型の電極に500WのRF(13.56MHz)電力を投入してプラズマを生成して約20秒程度のエッチングを行った。基板側(試料ステージ)にも20WのRF(13.56MHz)電力を投入し、実質的に負の自己バイアス電圧を印加する。なお、ここでは、第3のエッチング条件及び第4のエッチング条件を第2のエッチング処理と呼ぶこととする。この段階で第1の導電層を下層とし、第2の導電層を上層とするゲート電極および各電極が形成される。

【0179】

次いで、レジストからなるマスクを除去した後、ゲート電極をマスクとして全面にドーピングする第1のドーピング処理を行う。第1のドーピング処理はイオンドープ法、もしくはイオン注入法で行えば良い。イオンドープ法の条件はドーズ量を1.5×1014atoms/cm2とし、加速電圧を60〜100keVとして行う。n型を付与する不純物元素として、典型的にはリン(P)または砒素(As)を用いる。自己整合的に第1の不純物領域(n--領域)が形成される。

【0180】

次いで、新たにレジストからなるマスクを形成するが、この際、スイッチングTFTのオフ電流値を下げるため、マスクは、画素部のスイッチングTFTを形成する半導体層のチャネル形成領域及びその一部を覆って形成する。また、マスクは駆動回路のpチャネル型TFTを形成する半導体層のチャネル形成領域及びその周辺の領域を保護するためにも設けられる。加えて、マスクは、画素部の電流制御用TFTを形成する半導体層のチャネル形成領域及びその周辺の領域を覆って形成される。

【0181】

次いで、上記レジストからなるマスクを用い、選択的に第2のドーピング処理を行って、ゲート電極の一部と重なる不純物領域(n-領域)を形成する。第2のドーピング処理はイオンドープ法、もしくはイオン注入法で行えば良い。ここでは、イオンドープ法を用い、フォスフィン(PH3)を水素で5%に希釈したガスを流量30sccmとし、ドーズ量を1.5×1014atoms/cm2とし、加速電圧を90keVとして行う。この場合、レジストからなるマスクと第2の導電層とがn型を付与する不純物元素に対するマスクとなり、第2の不純物領域が形成される。第2の不純物領域には1×1016〜1×1017/cm3の濃度範囲でn型を付与する不純物元素を添加される。ここでは、第2の不純物領域と同じ濃度範囲の領域をn-領域とも呼ぶ。

【0182】

次いで、レジストからなるマスクを除去せずに第3のドーピング処理を行う。第3のドーピング処理はイオンドープ法、もしくはイオン注入法で行えば良い。n型を付与する不純物元素として、典型的にはリン(P)または砒素(As)を用いる。ここでは、イオンドープ法を用い、フォスフィン(PH3)を水素で5%に希釈したガスを流量40sccmとし、ドーズ量を2×1015atoms/cm2とし、加速電圧を80keVとして行う。この場合、レジストからなるマスクと第1の導電層及び第2の導電層がn型を付与する不純物元素に対するマスクとなり、第3の不純物領域が形成される。第3の不純物領域には1×1020〜1×1021/cm3の濃度範囲でn型を付与する不純物元素が添加される。ここでは、第3の不純物領域と同じ濃度範囲の領域をn+領域とも呼ぶ。

【0183】

次いで、レジストからなるマスクを除去した後、新たにレジストからなるマスクを形成して第4のドーピング処理を行う。第4のドーピング処理により、pチャネル型TFTを形成する半導体層を形成する半導体層にp型の導電型を付与する不純物元素が添加された第4の不純物領域及び第5の不純物領域を形成する。

【0184】

また、第4の不純物領域には1×1020〜1×1021/cm3の濃度範囲でp型を付与する不純物元素が添加されるようにする。尚、第4の不純物領域には先の工程でリン(P)が添加された領域(n--領域)であるが、p型を付与する不純物元素の濃度がその1.5〜3倍添加されていて導電型はp型となっている。ここでは、第4の不純物領域と同じ濃度範囲の領域をp+領域とも呼ぶ。

【0185】

また、第5の不純物領域は第2の導電層のテーパー部と重なる領域に形成されるものであり、1×1018〜1×1020/cm3の濃度範囲でp型を付与する不純物元素が添加されるようにする。ここでは、第5の不純物領域と同じ濃度範囲の領域をp-領域とも呼ぶ。

【0186】

以上までの工程でそれぞれの半導体層にn型またはp型の導電型を有する不純物領域が形成される。導電層はTFTのゲート電極となる。

【0187】

次いで、ほぼ全面を覆う絶縁膜(図示しない)を形成する。本実施例では、プラズマCVD法により膜厚50nmの酸化シリコン膜を形成した。勿論、この絶縁膜は酸化シリコン膜に限定されるものでなく、他のシリコンを含む絶縁膜を単層または積層構造として用いても良い。

【0188】

次いで、それぞれの半導体層に添加された不純物元素を活性化処理する工程を行う。この活性化工程は、ランプ光源を用いたラピッドサーマルアニール法(RTA法)、或いはYAGレーザーまたはエキシマレーザーを裏面から照射する方法、或いは炉を用いた熱処理、或いはこれらの方法のうち、いずれかと組み合わせた方法によって行う。

【0189】

また、本実施例では、上記活性化の前に絶縁膜を形成した例を示したが、上記活性化を行った後、絶縁膜を形成する工程としてもよい。

【0190】

次いで、窒化シリコン膜からなる第1の層間絶縁膜を形成して熱処理(300〜550℃で1〜12時間の熱処理)を行い、半導体層を水素化する工程を行う。この工程は第1の層間絶縁膜に含まれる水素により半導体層のダングリングボンドを終端する工程である。酸化シリコン膜からなる絶縁膜の存在に関係なく半導体層を水素化することができる。水素化の他の手段として、プラズマ水素化(プラズマにより励起された水素を用いる)を行っても良い。

【0191】

次いで、第1の層間絶縁膜上に有機絶縁物材料から成る第2の層間絶縁膜を形成する。本実施例では塗布法により膜厚1.6μmのアクリル樹脂膜を形成し、さらに、スパッタ法により200nmの窒化シリコン膜を積層する。なお、ここでは、1.6μmのアクリル樹脂に窒化シリコン膜を積層した例を示したが、層間絶縁膜の材料または膜厚は、特に限定されず、ゲート電極とその上に形成する電源供給線との間で容量を形成する場合には、適宜、有機絶縁膜または無機絶縁膜の膜厚を0.5μm〜2.0μmとすればよい。

【0192】

次いで、pチャネル型TFTからなる電流制御用TFTのドレイン領域に接して後で形成される接続電極に接して重なるよう画素電極を形成する。本実施例では、画素電極は有機発光素子の陽極として機能させ、有機発光素子の発光を画素電極に通過させるため、透明導電膜とする。

【0193】

次いで、ゲート電極またはゲート配線となる導電層に達するコンタクトホールと、各不純物領域に達するコンタクトホールを形成する。本実施例では複数のエッチング処理を順次行う。本実施例では第2の層間絶縁膜をエッチングストッパーとして第3の層間絶縁膜をエッチングした後、第1の層間絶縁膜をエッチングストッパーとして第2の層間絶縁膜をエッチングしてから第1の層間絶縁膜をエッチングした。

【0194】

その後、Al、Ti、Mo、Wなどを用いて電極、具体的にはソース配線、電源供給線、引き出し電極及び接続電極などを形成する。ここでは、これらの電極及び配線の材料は、Ti膜(膜厚100nm)とシリコンを含むAl膜(膜厚350nm)とTi膜(膜厚50nm)との積層膜を用い、パターニングを行った。こうして、ソース電極及びソース配線、接続電極、引き出し電極、電源供給線などが適宜、形成される。なお、層間絶縁膜に覆われたゲート配線とコンタクトを取るための引き出し電極は、ゲート配線の端部に設けられ、他の各配線の端部にも、外部回路や外部電源と接続するための電極が複数設けられた入出力端子部を形成する。また、先に形成された画素電極と接して重なるよう設けられた接続電極は、電流制御用TFTのドレイン領域に接している。

【0195】

以上の様にして、nチャネル型TFT、pチャネル型TFT、およびこれらを相補的に組み合わせたCMOS回路を有する駆動回路と、1つの画素内にnチャネル型TFTまたはpチャネル型TFTを複数備えた画素部を形成することができる。

【0196】

また、画素電極は有機発光素子の陽極として機能する。また、画素電極の両端にはバンクとよばれる絶縁膜が形成され、画素電極上には有機化合物を含む層および発光素子の陰極が形成される。

【0197】

陰極は全画素に共通の配線としても機能し、接続配線を経由してFPCと接続する端子部に電気的に接続されている。さらに、画素部及び駆動回路に含まれる素子は全て陰極、及び保護膜で覆われている。さらに、カバー材(封止するための基板)と接着剤で貼り合わせてもよい。また、カバー材には凹部を設け、乾燥剤を設置してもよい。

【0198】

[実施例3]

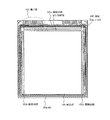

本実施例では、実施の形態3に示した第2の容器の一例を図10に示す。

【0199】

図10は、第1の容器を収納した第2の容器の断面図である。

【0200】

図10において、301は第1の容器、代表的にはルツボであり、EL材料302が収納されている。このルツボ301は、ルツボ蓋303で軽く閉めることができるようにする。また、第2の容器は2つのパーツからなっており、上部パーツ304aと下部パーツ304bとをOリング305などで密閉するものである。上部パーツ304aにはバネ306が設けられており、上蓋307が可動するようになっている。また、下部パーツ304bにもバネ308が設けられており、下蓋309が可動するようになっている。ルツボ301は、上蓋307と下蓋309とで挟まれる形で配置されている。下蓋309にはルツボ301を固定する凸部(図示しない)が設けられており、ルツボ蓋303は上蓋307で押さえ付けるようになっている。なお、ルツボ蓋と上蓋を一体化させてもよい。

【0201】

また、第2の容器304a、304bの内部は不活性ガス(代表的には窒素)で充填する。

【0202】

この第2の容器を真空排気可能な処理室内に入れて、真空状態にすると、内圧と外圧の差で第2の容器の上部パーツ304aがバネの復元力で外れる。それとともにルツボ301がバネの復元力で押し出される。このように、図10に示した第2の容器は、大気圧から真空状態とすることで比較的容易に開くことが可能な容器である。従って、開けた後の作業、例えば、上部パーツ304aやルツボ蓋303を除去する作業や、第1の容器を取り出す作業はロボットなどによって可能となる。また、図10に示した第2の容器は、衝撃にも強く搬送に適した容器とすることが可能である。

【0203】

本実施例は、実施の形態1乃至4、実施例1、実施例2のいずれか一と自由に組み合わせることが可能である。

【0204】

[実施例4]

本発明を実施することによって有機発光素子を有するモジュール(アクティブマトリクス型ELモジュール)を組み込んだ全ての電子機器が完成される。

【0205】

その様な電子機器としては、ビデオカメラ、デジタルカメラ、ヘッドマウントディスプレイ(ゴーグル型ディスプレイ)、カーナビゲーション、プロジェクタ、カーステレオ、パーソナルコンピュータ、携帯情報端末(モバイルコンピュータ、携帯電話または電子書籍等)などが挙げられる。それらの一例を図11、図12に示す。

【0206】

図11(A)はパーソナルコンピュータであり、本体2001、画像入力部2002、表示部2003、キーボード2004等を含む。

【0207】

図11(B)はビデオカメラであり、本体2101、表示部2102、音声入力部2103、操作スイッチ2104、バッテリー2105、受像部2106等を含む。

【0208】

図11(C)はモバイルコンピュータ(モービルコンピュータ)であり、本体2201、カメラ部2202、受像部2203、操作スイッチ2204、表示部2205等を含む。

【0209】

図11(D)はゴーグル型ディスプレイであり、本体2301、表示部2302、アーム部2303等を含む。

【0210】

図11(E)はプログラムを記録した記録媒体(以下、記録媒体と呼ぶ)を用いるプレーヤーであり、本体2401、表示部2402、スピーカ部2403、記録媒体2404、操作スイッチ2405等を含む。なお、このプレーヤーは記録媒体としてDVD(Digtial Versatile Disc)、CD等を用い、音楽鑑賞や映画鑑賞やゲームやインターネットを行うことができる。

【0211】

図11(F)はデジタルカメラであり、本体2501、表示部2502、接眼部2503、操作スイッチ2504、受像部(図示しない)等を含む。

【0212】

図12(A)は携帯電話であり、本体2901、音声出力部2902、音声入力部2903、表示部2904、操作スイッチ2905、アンテナ2906、画像入力部(CCD、イメージセンサ等)2907等を含む。

【0213】

図12(B)は携帯書籍(電子書籍)であり、本体3001、表示部3002、3003、記憶媒体3004、操作スイッチ3005、アンテナ3006等を含む。

【0214】

図12(C)はディスプレイであり、本体3101、支持台3102、表示部3103等を含む。

【0215】

ちなみに図12(C)に示すディスプレイは中小型または大型のもの、例えば5〜20インチの画面サイズのものである。また、このようなサイズの表示部を形成するためには、基板の一辺が1mのものを用い、多面取りを行って量産することが好ましい。

【0216】

以上の様に、本発明の適用範囲は極めて広く、あらゆる分野の電子機器の作製方法に適用することが可能である。また、本実施例の電子機器は実施の形態1乃至4、及び実施例1〜3のどのような組み合わせからなる構成を用いても実現することができる。

【0217】

【発明の効果】

本発明により、有機発光素子を備えたアクティブマトリクス方式の発光装置において、優れたTFT特性(オン電流、オフ電流、Vth、S値など)を有する発光装置を作製することができる。

【図面の簡単な説明】

【図1】 抵抗加熱法により陰極を形成したTFT特性を示す図である。

【図2】 TFT特性を示す図である。

【図3】 本発明を示す断面図である。(実施の形態1)

【図4】 本発明を示す断面図である。(実施の形態1)

【図5】 製造装置を示す図である。(実施の形態2)

【図6】 実施の形態3を示す図である。

【図7】 実施の形態4を示す図である。

【図8】 製造装置を示す図である。(実施例1)

【図9】 発光装置の上面図を示す図である。(実施例2)

【図10】 実施例3を示す図である。

【図11】 電子機器の一例を示す図。

【図12】 電子機器の一例を示す図。

【図13】 電子銃蒸着法により陰極を形成したTFT特性を示す図である。(比較例)

【図14】 TFT特性を示す図である。(比較例)

Claims (14)

- 薄膜トランジスタを形成し、

前記薄膜トランジスタの上方に陽極を形成し、

前記陽極の上に抵抗加熱で蒸着材料を加熱する蒸着法により有機化合物を含む層を形成し、

前記有機化合物を含む層の上に抵抗加熱で金属材料からなる蒸着材料を加熱する蒸着法により陰極を形成し、

前記抵抗加熱で前記有機化合物を含む層を形成する蒸着法は、有機材料を収納した第1の容器を第2の容器で密閉し、真空排気手段を有する製造装置に基板と前記第2の容器を導入し、前記製造装置内を真空排気した後、前記第2の容器の中から前記第1の容器を取り出して配置した後、前記第1の容器を抵抗加熱により加熱して前記基板上に蒸着を行う工程を有し、

前記第1の容器は、内壁に有機材料が昇華精製されていることを特徴とする発光装置の作製方法。 - 薄膜トランジスタを形成し、

前記薄膜トランジスタの上方に陽極を形成し、

前記陽極の上に抵抗加熱で蒸着材料を加熱する蒸着法により有機化合物を含む層を形成し、

前記有機化合物を含む層の上に抵抗加熱で金属材料からなる蒸着材料を加熱する蒸着法により陰極の下層を形成し、

前記陰極の下層の上に電子銃で金属材料からなる蒸着材料を加熱する蒸着法により陰極の上層を形成し、

前記抵抗加熱で前記有機化合物を含む層を形成する蒸着法は、有機材料を収納した第1の容器を第2の容器で密閉し、真空排気手段を有する製造装置に基板と前記第2の容器を導入し、前記製造装置内を真空排気した後、前記第2の容器の中から前記第1の容器を取り出して配置した後、前記第1の容器を抵抗加熱により加熱して前記基板上に蒸着を行う工程を有し、

前記第1の容器は、内壁に有機材料が昇華精製されていることを特徴とする発光装置の作製方法。 - 薄膜トランジスタを形成し、

前記薄膜トランジスタの上方に陽極を形成し、

前記陽極の上に抵抗加熱で蒸着材料を加熱する蒸着法により有機化合物を含む層を形成し、

前記有機化合物を含む層の上に抵抗加熱で金属材料からなる蒸着材料を加熱する蒸着法により陰極の下層を形成し、

前記陰極の下層の上にスパッタ法で透明導電膜からなる陰極の上層を形成し、

前記抵抗加熱で前記有機化合物を含む層を形成する蒸着法は、有機材料を収納した第1の容器を第2の容器で密閉し、真空排気手段を有する製造装置に基板と前記第2の容器を導入し、前記製造装置内を真空排気した後、前記第2の容器の中から前記第1の容器を取り出して配置した後、前記第1の容器を抵抗加熱により加熱して前記基板上に蒸着を行う工程を有し、

前記第1の容器は、内壁に有機材料が昇華精製されていることを特徴とする発光装置の作製方法。 - 請求項3において、前記透明導電膜は酸化インジウム酸化スズ合金、酸化インジウム酸化亜鉛合金または酸化亜鉛であることを特徴とする発光装置の作製方法。

- 請求項1乃至請求項4のいずれか一において、前記金属材料からなる蒸着材料は、周期表の1族もしくは2族に属する金属元素を含む合金材料であることを特徴とする発光装置の作製方法。

- 請求項1において、前記陰極は、周期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着法により形成した膜であることを特徴とする発光装置の作製方法。

- 請求項2乃至請求項4のいずれか一において、前記陰極の下層は、周期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着法により形成した膜であることを特徴とする発光装置の作製方法。

- 薄膜トランジスタを形成し、

前記薄膜トランジスタの上方に陰極を形成し、

前記陰極の上に抵抗加熱で蒸着材料を加熱する蒸着法により有機化合物を含む層を形成し、

前記有機化合物を含む層の上に抵抗加熱で金属材料からなる蒸着材料を加熱する蒸着法により陽極を形成し、

前記抵抗加熱で前記有機化合物を含む層を形成する蒸着法は、有機材料を収納した第1の容器を第2の容器で密閉し、真空排気手段を有する製造装置に基板と前記第2の容器を導入し、前記製造装置内を真空排気した後、前記第2の容器の中から前記第1の容器を取り出して配置した後、前記第1の容器を抵抗加熱により加熱して前記基板上に蒸着を行う工程を有し、

前記第1の容器は、内壁に有機材料が昇華精製されていることを特徴とする発光装置の作製方法。 - 薄膜トランジスタを形成し、

前記薄膜トランジスタの上方に陰極を形成し、

前記陰極上に抵抗加熱で蒸着材料を加熱する蒸着法により有機化合物を含む層を形成し、

前記有機化合物を含む層の上に抵抗加熱で金属材料からなる蒸着材料を加熱する蒸着法により陽極の下層を形成し、

前記陽極の下層の上に電子銃で金属材料からなる蒸着材料を加熱する蒸着法により陽極の上層を形成し、

前記抵抗加熱で前記有機化合物を含む層を形成する蒸着法は、有機材料を収納した第1の容器を第2の容器で密閉し、真空排気手段を有する製造装置に基板と前記第2の容器を導入し、前記製造装置内を真空排気した後、前記第2の容器の中から前記第1の容器を取り出して配置した後、前記第1の容器を抵抗加熱により加熱して前記基板上に蒸着を行う工程を有し、

前記第1の容器は、内壁に有機材料が昇華精製されていることを特徴とする発光装置の作製方法。 - 請求項8または請求項9において、前記金属材料からなる蒸着材料は、Pt、Cr、W、Ni、Zn、Sn、Inから選ばれた一種または複数の元素を含む導電性材料であることを特徴とする発光装置の作製方法。

- 請求項1乃至請求項10のいずれか一において、前記基板と前記第1の容器との間隔距離を20cm以下とし、前記基板上に蒸着マスクを用いて蒸着を行うことを特徴とする発光装置の作製方法。

- 請求項11において、前記蒸着マスクは、冷却媒体を循環させる機構を有することを特徴とする発光装置の作製方法。

- 請求項1乃至請求項12のいずれか一において、前記蒸着を行う際、前記基板を回転させ、且つ、前記第1の容器を移動させることを特徴とする発光装置の作製方法。

- 請求項1乃至請求項13のいずれか一において、前記発光装置は、ビデオカメラ、デジタルカメラ、ゴーグル型ディスプレイ、カーナビゲーション、パーソナルコンピュータまたは携帯情報端末であることを特徴とする発光装置の作製方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003044046A JP4558277B2 (ja) | 2002-02-22 | 2003-02-21 | 発光装置の作製方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002046816 | 2002-02-22 | ||

| JP2002-46816 | 2002-02-22 | ||

| JP2003044046A JP4558277B2 (ja) | 2002-02-22 | 2003-02-21 | 発光装置の作製方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003317955A JP2003317955A (ja) | 2003-11-07 |

| JP2003317955A5 JP2003317955A5 (ja) | 2006-03-30 |

| JP4558277B2 true JP4558277B2 (ja) | 2010-10-06 |

Family

ID=29551880

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003044046A Expired - Fee Related JP4558277B2 (ja) | 2002-02-22 | 2003-02-21 | 発光装置の作製方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4558277B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101872691B1 (ko) | 2010-03-19 | 2018-06-29 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 반도체 장치 |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100623229B1 (ko) | 2003-11-29 | 2006-09-18 | 삼성에스디아이 주식회사 | 유기 전계 발광 표시 장치 및 그의 제조 방법 |

| US7948171B2 (en) | 2005-02-18 | 2011-05-24 | Semiconductor Energy Laboratory Co., Ltd. | Light emitting device |

| JP5170964B2 (ja) * | 2005-02-18 | 2013-03-27 | 株式会社半導体エネルギー研究所 | 発光装置の作製方法 |

| US7838347B2 (en) | 2005-08-12 | 2010-11-23 | Semiconductor Energy Laboratory Co., Ltd. | Display device and manufacturing method of display device |

| JP5008357B2 (ja) * | 2005-08-12 | 2012-08-22 | 株式会社半導体エネルギー研究所 | 表示装置の作製方法 |

| CN107894427B (zh) * | 2017-12-19 | 2024-04-16 | 苏州精濑光电有限公司 | 一种新型的金属遮罩的支撑平台及检测装置 |

| CN108007936B (zh) * | 2017-12-19 | 2024-04-16 | 苏州精濑光电有限公司 | 一种金属遮罩的支撑平台及检测装置 |

| CN109537057A (zh) * | 2019-01-07 | 2019-03-29 | 无锡奥特维科技股份有限公司 | 退火炉设备 |

| US11242595B1 (en) | 2021-04-03 | 2022-02-08 | King Faisal University | Method of making metal nanostructures using low temperature deposition |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000104172A (ja) * | 1998-07-28 | 2000-04-11 | Toshiba Corp | 成膜方法,成膜装置及び固形原料 |

| JP2000215982A (ja) * | 1999-01-25 | 2000-08-04 | Matsushita Electric Ind Co Ltd | 表示装置 |

| JP2000223269A (ja) * | 1999-01-28 | 2000-08-11 | Anelva Corp | 有機薄膜形成装置 |

| JP2000268978A (ja) * | 1999-03-12 | 2000-09-29 | Nec Corp | 有機薄膜el素子とその製造方法 |

| JP2001148291A (ja) * | 1999-11-19 | 2001-05-29 | Sony Corp | 表示装置及びその製造方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02145384A (ja) * | 1988-11-28 | 1990-06-04 | Canon Inc | 光学的記録媒体の作成方法 |

| JPH0855974A (ja) * | 1994-08-12 | 1996-02-27 | Tdk Corp | 完全密着型イメージセンサ及び有機エレクトロルミネセンス素子 |

| JPH10162959A (ja) * | 1996-11-29 | 1998-06-19 | Idemitsu Kosan Co Ltd | 有機エレクトロルミネッセンス素子 |

| JP3856510B2 (ja) * | 1996-12-05 | 2006-12-13 | 出光興産株式会社 | 有機el素子の製造方法 |

| JP3571171B2 (ja) * | 1997-05-08 | 2004-09-29 | 出光興産株式会社 | 有機エレクトロルミネッセンス素子 |

| JPH1154287A (ja) * | 1997-08-07 | 1999-02-26 | Pioneer Electron Corp | 有機エレクトロルミネッセンス素子 |

| JP3203227B2 (ja) * | 1998-02-27 | 2001-08-27 | 三洋電機株式会社 | 表示装置の製造方法 |

-

2003

- 2003-02-21 JP JP2003044046A patent/JP4558277B2/ja not_active Expired - Fee Related

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000104172A (ja) * | 1998-07-28 | 2000-04-11 | Toshiba Corp | 成膜方法,成膜装置及び固形原料 |

| JP2000215982A (ja) * | 1999-01-25 | 2000-08-04 | Matsushita Electric Ind Co Ltd | 表示装置 |

| JP2000223269A (ja) * | 1999-01-28 | 2000-08-11 | Anelva Corp | 有機薄膜形成装置 |

| JP2000268978A (ja) * | 1999-03-12 | 2000-09-29 | Nec Corp | 有機薄膜el素子とその製造方法 |

| JP2001148291A (ja) * | 1999-11-19 | 2001-05-29 | Sony Corp | 表示装置及びその製造方法 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101872691B1 (ko) | 2010-03-19 | 2018-06-29 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 반도체 장치 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003317955A (ja) | 2003-11-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8138670B2 (en) | Light-emitting device and method of manufacturing the same, and method of operating manufacturing apparatus | |

| JP5577393B2 (ja) | 発光装置、モジュール、及び電子機器 | |

| US7943443B2 (en) | Manufacturing method of light-emitting device | |

| TWI324184B (en) | Method of fabricating light-emitting device and apparatus for manufacturing light-emitting device | |

| US8110509B2 (en) | Method of fabricating light emitting devices | |

| JP4503242B2 (ja) | 蒸着装置 | |

| US7763320B2 (en) | Film formation apparatus and film formation method and cleaning method | |

| TWI278255B (en) | Light emitting device and method of manufacturing the same | |

| JP2004047452A (ja) | 製造装置 | |

| JP4558277B2 (ja) | 発光装置の作製方法 | |

| JP4634698B2 (ja) | 蒸着装置 | |

| JP2004006311A (ja) | 発光装置の作製方法および製造装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060215 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060215 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20081225 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090106 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20090123 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090204 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090818 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090916 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100720 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100721 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130730 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130730 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |