JP6814653B2 - 基板処理方法および基板処理装置 - Google Patents

基板処理方法および基板処理装置 Download PDFInfo

- Publication number

- JP6814653B2 JP6814653B2 JP2017022153A JP2017022153A JP6814653B2 JP 6814653 B2 JP6814653 B2 JP 6814653B2 JP 2017022153 A JP2017022153 A JP 2017022153A JP 2017022153 A JP2017022153 A JP 2017022153A JP 6814653 B2 JP6814653 B2 JP 6814653B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- thickness

- film

- liquid film

- liquid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000758 substrate Substances 0.000 title claims description 394

- 238000012545 processing Methods 0.000 title claims description 74

- 238000003672 processing method Methods 0.000 title claims description 15

- 239000007788 liquid Substances 0.000 claims description 320

- 239000000126 substance Substances 0.000 claims description 114

- 239000007789 gas Substances 0.000 claims description 75

- 229910052751 metal Inorganic materials 0.000 claims description 41

- 239000002184 metal Substances 0.000 claims description 41

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 33

- 239000001301 oxygen Substances 0.000 claims description 33

- 229910052760 oxygen Inorganic materials 0.000 claims description 33

- 238000000034 method Methods 0.000 claims description 18

- 230000002093 peripheral effect Effects 0.000 claims description 16

- 238000007599 discharging Methods 0.000 claims 5

- 239000000243 solution Substances 0.000 description 93

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 55

- 239000010949 copper Substances 0.000 description 22

- 238000005259 measurement Methods 0.000 description 17

- 238000012546 transfer Methods 0.000 description 16

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 16

- 230000003647 oxidation Effects 0.000 description 14

- 238000007254 oxidation reaction Methods 0.000 description 14

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 12

- 238000005530 etching Methods 0.000 description 12

- 229910001873 dinitrogen Inorganic materials 0.000 description 11

- 229920000642 polymer Polymers 0.000 description 11

- 239000002585 base Substances 0.000 description 10

- 239000008367 deionised water Substances 0.000 description 9

- 229910021641 deionized water Inorganic materials 0.000 description 9

- 239000011261 inert gas Substances 0.000 description 9

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 8

- 229910052802 copper Inorganic materials 0.000 description 8

- 230000000903 blocking effect Effects 0.000 description 7

- 239000000523 sample Substances 0.000 description 7

- 238000004380 ashing Methods 0.000 description 6

- 230000007423 decrease Effects 0.000 description 6

- 238000007872 degassing Methods 0.000 description 6

- 238000002474 experimental method Methods 0.000 description 6

- 235000012431 wafers Nutrition 0.000 description 6

- 239000004065 semiconductor Substances 0.000 description 5

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 238000001312 dry etching Methods 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- 230000005856 abnormality Effects 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N ammonia Natural products N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 3

- 238000004090 dissolution Methods 0.000 description 3

- 238000001035 drying Methods 0.000 description 3

- 239000011229 interlayer Substances 0.000 description 3

- 239000004973 liquid crystal related substance Substances 0.000 description 3

- 239000011259 mixed solution Substances 0.000 description 3

- 230000003287 optical effect Effects 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- 230000007797 corrosion Effects 0.000 description 2

- 238000005260 corrosion Methods 0.000 description 2

- 229910044991 metal oxide Inorganic materials 0.000 description 2

- 150000004706 metal oxides Chemical class 0.000 description 2

- 238000004088 simulation Methods 0.000 description 2

- 238000010129 solution processing Methods 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N sulfuric acid group Chemical group S(O)(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- WGTYBPLFGIVFAS-UHFFFAOYSA-M tetramethylammonium hydroxide Chemical compound [OH-].C[N+](C)(C)C WGTYBPLFGIVFAS-UHFFFAOYSA-M 0.000 description 2

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 1

- QPLDLSVMHZLSFG-UHFFFAOYSA-N Copper oxide Chemical compound [Cu]=O QPLDLSVMHZLSFG-UHFFFAOYSA-N 0.000 description 1

- 239000005751 Copper oxide Substances 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- FEBFYWHXKVOHDI-UHFFFAOYSA-N [Co].[P][W] Chemical compound [Co].[P][W] FEBFYWHXKVOHDI-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 230000005587 bubbling Effects 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000005094 computer simulation Methods 0.000 description 1

- 229910000431 copper oxide Inorganic materials 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- DKAGJZJALZXOOV-UHFFFAOYSA-N hydrate;hydrochloride Chemical compound O.Cl DKAGJZJALZXOOV-UHFFFAOYSA-N 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 229910000040 hydrogen fluoride Inorganic materials 0.000 description 1

- 239000003112 inhibitor Substances 0.000 description 1

- 238000005305 interferometry Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 239000013307 optical fiber Substances 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 239000012487 rinsing solution Substances 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- OKIZCWYLBDKLSU-UHFFFAOYSA-N tetramethylazanium;hydrochloride Chemical compound Cl.C[N+](C)(C)C OKIZCWYLBDKLSU-UHFFFAOYSA-N 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02041—Cleaning

- H01L21/02043—Cleaning before device manufacture, i.e. Begin-Of-Line process

- H01L21/02052—Wet cleaning only

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02296—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer

- H01L21/02299—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer pre-treatment

- H01L21/02307—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer pre-treatment treatment by exposure to a liquid

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

- H01L21/6704—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/6715—Apparatus for applying a liquid, a resin, an ink or the like

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67242—Apparatus for monitoring, sorting or marking

- H01L21/67253—Process monitoring, e.g. flow or thickness monitoring

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67242—Apparatus for monitoring, sorting or marking

- H01L21/67276—Production flow monitoring, e.g. for increasing throughput

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/687—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches

- H01L21/68714—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support

- H01L21/68764—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support characterised by a movable susceptor, stage or support, others than those only rotating on their own vertical axis, e.g. susceptors on a rotating caroussel

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L22/00—Testing or measuring during manufacture or treatment; Reliability measurements, i.e. testing of parts without further processing to modify the parts as such; Structural arrangements therefor

- H01L22/10—Measuring as part of the manufacturing process

- H01L22/12—Measuring as part of the manufacturing process for structural parameters, e.g. thickness, line width, refractive index, temperature, warp, bond strength, defects, optical inspection, electrical measurement of structural dimensions, metallurgic measurement of diffusions

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Automation & Control Theory (AREA)

- Cleaning Or Drying Semiconductors (AREA)

Description

そこで、この発明の1つの目的は、金属膜が露出した表面を有する基板を処理する構成において、基板の周囲の雰囲気中の酸素濃度を低減することなく、処理液中の酸素に起因する金属膜の酸化を抑制できる基板処理方法および基板処理装置を提供することである。

液膜が充分に厚いため、液膜が基板の周囲の雰囲気に晒されることによって処理液に溶解した酸素が、基板の上面に到達するのを抑制することができる。また、液膜が充分に厚いため、液膜の体積も充分に大きい。そのため、基板の上面に供給された処理液に酸素が溶解することに起因して液膜中の酸素濃度が上昇するのを抑制することができる。したがって、金属膜と反応する酸素が低減されるので、金属膜の酸化を抑制することができる。

この発明の一実施形態では、前記膜厚調整工程が、前記基板の回転速度が300rpm以下となるように前記基板の回転を制御することによって、前記液膜の厚さを調整する工程を含む。

ここで、回転状態の基板上に形成された液膜には、遠心力が作用する。そのため、基板の回転速度が大きくなると、遠心力によって基板外へ飛び散る処理液の量が増え、基板上の処理液の量が減る。これにより、液膜の厚さが不充分となるおそれがある。

この発明の一実施形態では、前記膜厚調整工程が、前記処理液の供給量が2.0L/min以上となるように前記処理液の供給量を制御することによって、前記液膜の厚さを調整する工程を含む。

ここで、前述したように、回転状態の基板上に形成された液膜に遠心力が作用することによって、処理液が基板外へ飛び散る。そのため、処理液の供給量が少なくなると、基板上の処理液の量が減る。これにより、液膜の厚さが不充分となるおそれがある。

この発明の一実施形態では、前記液膜形成工程が、前記基板の上面の回転中心に向けて前記処理液を供給することによって、前記液膜を形成する工程を含む。前記膜厚調整工程が、前記基板の上面の回転中心の側方の位置に向けて気体を供給することによって、前記液膜の厚さを調整する工程を含む。

ここで、基板の上面の回転中心に向けて処理液が供給された場合、基板の上面の回転中心の側方の位置(特に、基板の上面の回転中心から20mmの位置と基板の上面の回転中心から80mmの位置)では、液膜が厚くなりやすい。その一方で、基板の上面の周縁付近では、液膜が薄くなりやすい。つまり、基板の上面内において液膜の厚さにむらが生じやすい。

この方法によれば、膜厚測定工程において、膜厚調整工程で調整された液膜の厚さが測定される。そのため、膜厚調整工程において、液膜の厚さが意図した値からずれるなどの基板処理の異常を早期に検知することができる。

この方法によれば、膜厚調整工程では、膜厚測定工程で測定された液膜の厚さに基づいて液膜の厚さが調整される。そのため、膜厚調整工程において、液膜の厚さを精度良く調整することができる。

液膜が充分に厚いため、液膜が基板の周囲の雰囲気に晒されることによって処理液に溶解した酸素が、基板の上面に到達するのを抑制することができる。また、液膜が充分に厚いため、液膜の体積も充分に大きい。そのため、基板の上面に供給された処理液に酸素が溶解することに起因して液膜中の酸素濃度が上昇するのを抑制することができる。したがって、金属膜と反応する酸素が低減されるので、金属膜の酸化を抑制することができる。

この発明の他の実施形態では、前記膜厚調整工程が、前記基板の回転速度が300rpm以下となるように前記基板の回転を制御することによって、前記液膜の厚さを調整する工程を含む。

この発明の他の実施形態では、前記膜厚調整工程が、前記処理液の供給量が2.0L/min以上となるように前記処理液の供給量を制御することによって、前記液膜の厚さを調整する工程を含む。

この発明の他の実施形態では、前記液膜形成工程が、前記基板の上面の回転中心に向けて前記処理液を供給することによって、前記液膜を形成する工程を含む。前記膜厚調整工程が、前記基板の上面の回転中心の側方の位置に向けて気体を供給することによって、前記液膜の厚さを調整する工程を含む。

膜厚調整工程では、基板の上面の回転中心の側方の位置(たとえば、基板の上面の回転中心から20mmの位置と基板の上面の回転中心から80mmの位置との間の位置)に向けて気体が供給される。これにより、基板の上面の回転中心の側方の位置にある処理液には、遠心力に加えて、基板の周縁側に向けて気体が処理液を押し出す力が作用する。これにより、基板の上面の回転中心の側方の位置にある処理液が基板の周縁側へ移動する速度が増大される。そのため、基板の上面の回転中心の側方の位置において液膜の厚さが低減され、基板の上面の周縁付近において液膜の厚さが増大される。これにより、液膜の厚さのむらを低減することができる。

この構成によれば、膜厚測定工程において、膜厚調整工程で調整された液膜の厚さが測定される。そのため、膜厚調整工程において、液膜の厚さが意図した値からずれるなどの基板処理の異常を早期に検知することができる。

この構成によれば、膜厚調整工程では、膜厚測定工程で測定された液膜の厚さに基づいて液膜の厚さが調整される。そのため、膜厚調整工程において、液膜の厚さを精度良く調整することができる。

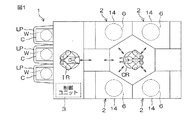

図1は、この発明の一実施形態に係る基板処理装置1の内部のレイアウトを説明するための図解的な平面図である。

基板処理装置1は、シリコンウエハなどの基板Wを一枚ずつ処理する枚葉式の装置である。この実施形態では、基板Wは、円板状の基板である。基板処理装置1は、薬液やリンス液などの処理液で基板Wを処理する複数の処理ユニット2と、処理ユニット2で処理される複数枚の基板Wを収容するキャリヤCが載置されるロードポートLPと、ロードポートLPと処理ユニット2との間で基板Wを搬送する搬送ロボットIRおよびCRと、基板処理装置1を制御する制御ユニット3とを含む。搬送ロボットIRは、キャリヤCと搬送ロボットCRとの間で基板Wを搬送する。搬送ロボットCRは、搬送ロボットIRと処理ユニット2との間で基板Wを搬送する。複数の処理ユニット2は、たとえば、同様の構成を有している。

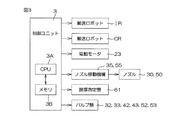

処理ユニット2は、一枚の基板Wを水平な姿勢で保持しながら基板Wの中央部を通る鉛直な回転軸線A1まわりに基板Wを回転させるスピンチャック5と、スピンチャック5を取り囲む筒状のカップ6とを含む。処理ユニット2は、基板Wの上面(表面)に薬液を供給する薬液供給ユニット7と、基板Wの上面に脱イオン水(Deionized Water:DIW)などのリンス液を供給するリンス液供給ユニット8と、基板Wの上面に窒素(N2)ガスなどの気体を供給する気体供給ユニット9と、基板W上に形成された処理液などの液膜の厚さを測定する膜厚測定ユニット10とをさらに含む。

スピンチャック5は、チャックピン20と、スピンベース21と、スピンベース21の下面中央に結合された回転軸22と、回転軸22に回転力を与える電動モータ23とを含む。回転軸22は、回転軸線A1に沿って鉛直方向に延びている。回転軸22の上端に、スピンベース21が結合されている。

電動モータ23によって回転軸22が回転されることにより、基板Wが回転軸線A1のまわりに回転される。電動モータ23は、基板Wを回転軸線A1のまわりに回転させる基板回転ユニットに含まれる。

薬液供給ユニット7は、薬液供給管31に介装された薬液供給バルブ32、薬液流量調整バルブ33および薬液脱気ユニット34をさらに含む。なお、薬液脱気ユニット34は、不活性ガスバブリング薬液キャビネットでもよい。薬液供給バルブ32は、薬液の流路を開閉する。薬液流量調整バルブ33は、その開度に応じて薬液供給管31内の薬液の流量を調整する。薬液脱気ユニット34は、薬液供給源から薬液供給管31に供給された薬液から酸素を除去する。

基板Wの上面の回転中心C1とは、基板Wの上面における回転軸線A1との交差位置である。基板Wの上面に対向しない退避位置とは、平面視においてカップ6の外方の位置である。本実施形態とは異なり、薬液ノズル30は、固定ノズルであってもよい。

リンス液供給ユニット8は、リンス液供給管41に介装されたリンス液供給バルブ42、リンス液流量調整バルブ43およびリンス液脱気ユニット44をさらに含む。リンス液供給バルブ42は、リンス液の流路を開閉する。リンス液流量調整バルブ43は、その開度に応じてリンス液供給管41内のリンス液の流量を調整する。リンス液脱気ユニット44は、リンス液供給源からリンス液供給管41に供給されたリンス液から酸素を除去する。

リンス液とは、DIWに限られず、炭酸水、電解イオン水、オゾン水、希釈濃度(たとえば、10〜100ppm程度)の塩酸水、アンモニアなどを含むアルカリイオン水、還元水(水素水)であってもよい。

気体ノズル50は、気体ノズル移動ユニット55によって、鉛直方向および水平方向に移動される。気体ノズル50は、水平方向への移動によって、基板Wの上面の回転中心C1に対向する中央位置と、基板Wの上面に対向しない退避位置との間で移動することができる。

膜厚測定ユニット10は、発光部および受光部を有する膜厚プローブ60と、光源および測光部を有する膜厚測定器61と、膜厚プローブ60および膜厚測定器61を連結する光ファイバーなどの接続線62とを含む。膜厚プローブ60は、ノズルアーム57に取り付けられている。そのため、膜厚プローブ60は、気体ノズル50とともに水平方向および鉛直方向に移動可能である。

以下に説明するように、基板処理装置1に搬入される基板Wは、たとえば、表面にポリマー残渣(ドライエッチングやアッシング後の残渣)が付着しており、金属膜70(金属パターン)が露出した半導体ウエハである。

図4に示すように、基板Wの表面上には、層間絶縁膜72が形成されている。層間絶縁膜72には、下配線溝73がその上面から掘り下げて形成されている。下配線溝73には、銅配線74が埋設されている。銅配線74は、金属膜70に含まれる。層間絶縁膜72上には、エッチストッパ膜75を介して、被加工膜の一例としての低誘電率絶縁膜76が積層されている。低誘電率絶縁膜76には、上配線溝77がその上面から掘り下げて形成されている。さらに、低誘電率絶縁膜76には、上配線溝77の底面から銅配線74の表面に達するヴィアホール78が形成されている。上配線溝77およびヴィアホール78には、銅が一括して埋め込まれる。

基板処理では、まず、アッシング後の基板Wが、搬送ロボットIR,CRによってキャリヤCから処理ユニット2に搬入され、スピンチャック5に渡される(S1)。この後、基板Wは、搬送ロボットCRによって搬出されるまでの間、チャックピン20によって、スピンベース21の上面から上方に間隔を空けて水平に保持される(基板保持工程)。

電動モータ23は、スピンベース21を回転させる。これにより、チャックピン20に水平に保持された基板Wが回転する(基板回転工程)。その一方で、薬液ノズル移動ユニット35は、薬液ノズル30を基板Wの上方の薬液処理位置に配置する。薬液処理位置は、薬液ノズル30から吐出される薬液が基板Wの上面の回転中心C1に着液する位置である。

次に、一定時間の薬液処理の後、基板W上の薬液をDIWに置換することにより、基板W上から薬液を排除するためのDIWリンス処理(S3)が実行される。

具体的には、リンス液供給バルブ42が閉じられる。そして、電動モータ23が、薬液処理(S2)およびリンス液処理(S3)基板Wの回転速度よりも速い高回転速度(たとえば3000rpm)で基板Wを回転させる。これにより、大きな遠心力が基板W上のリンス液に作用し、基板W上のリンス液が基板Wの周囲に振り切られる。このようにして、基板Wからリンス液が除去され、基板Wが乾燥する。そして、基板Wの高速回転が開始されてから所定時間が経過すると、電動モータ23が、スピンベース21による基板Wの回転を停止させる。

次に、薬液処理(図5のS2)の詳細について説明する。

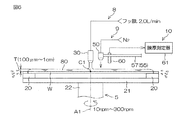

電動モータ23は、基板W上に液膜80が形成された状態で、基板Wの回転を制御する(回転制御工程)。具体的には、基板Wの回転速度が10rpm以上で、かつ、300rpm以下となるように基板Wの回転が制御されることが好ましい。基板Wの回転速度は、200rpm以下であることが一層好ましい。基板Wの回転速度は、100rpm以下であることがより一層好ましい。

基板Wの上面の回転中心C1の側方とは、基板Wの上面の回転中心C1から20mm離れた第1位置と、基板Wの上面の回転中心C1から80mm離れた第2位置との間の位置を含む領域である。基板Wの上面の回転中心C1の側方には、第1位置および第2位置も含まれる。そのため、気体ノズル50から基板Wの上面の回転中心C1の側方に向けて、気体が吹き付けられる。

膜厚形成工程において調整された液膜80の厚さTが、膜厚測定ユニット10によって測定されてもよい(膜厚測定工程)。測定された液膜80の厚さTに基づいて、薬液の供給や基板Wの回転を制御してもよい。これにより、測定された液膜80の厚さTに基づいて、液膜80の厚さTを調整することができる。つまり、液膜80の厚さTをリアルタイムで調整(制御)することができる。

気体ノズル移動ユニット55が、気体ノズル50とともに膜厚プローブ60を水平方向に移動させてもよい。これにより、基板W上の各位置における液膜80の厚さTが測定可能である。

具体的には、回転状態の基板W上にフッ酸の液膜80を形成し、液膜80の厚さTを測定した。そして、液膜80を基板W上で1分間保持することによって基板Wの上面を処理し、その後、Cu膜のエッチング量を測定した。

図7は、基板Wの回転速度の変化によるフッ酸の液膜80の厚さTの変化を測定した結果を示したグラフである。

図7に示すように、回転速度が400rpm以上である場合、基板Wの上面の回転中心C1からの距離によっては、液膜80の厚さTが100μmよりも小さくなった。一方、回転速度が200rpmである場合、基板Wの上面の回転中心C1からの距離にかかわらず、液膜80の厚さTが100μmを超えていた。

基板Wを200rpmで回転させた場合、基板Wの上面の回転中心C1からの距離が約145mmの位置における液膜80の厚さTは約120μmであった。一方、基板Wを400rpm以上の回転速度で回転させた場合において、基板Wの上面の回転中心C1からの距離が約145mmの位置における液膜80の厚さTは100μmを下回っていた。

詳しくは、基板Wの上面の回転中心C1からの距離が約50mmの位置における液膜80の厚さTが、約260μmから約220μmに低減された。そして、基板Wの上面の回転中心C1からの距離が約145mmの位置における液膜80の厚さTが、約120μmから約170μmに増大された。

図8を参照して、Cu膜において損失した部分の厚さを、Cu膜のエッチング量として示している。液膜80の厚さTの測定およびCu膜のエッチング量の測定は、回転中心C1からの距離が異なる4箇所で行われた。図8では、横軸を、フッ酸の液膜80の厚さTとし、縦軸を、液膜80の厚さTを測定した位置におけるCu膜のエッチング量としている。

この実験から、液膜80の厚さTが100μm以上であれば、Cu膜のエッチング量を充分に抑制できることが推察される。

本実施形態によれば、液膜形成工程では、基板W上にフッ酸などの薬液の液膜80が形成される。この液膜80によって、基板Wの上面に露出した金属膜70が覆われる。膜厚調整工程では、液膜80の厚さが100μm以上となるように調整される。そのため、調整後の液膜80は充分に厚い。

本実施形態によれば、膜厚調整工程では、基板Wの回転速度が300rpm以下となるように基板Wの回転が制御されることによって、液膜80の厚さTが調整される。

ここで、回転状態の基板W上に形成された液膜80には、遠心力が作用する。そのため、基板Wの回転速度が大きくなると、遠心力によって基板W外へ飛び散る薬液の量が増え、基板W上の薬液の量が減る。これにより、液膜80の厚さTが不充分となるおそれがある。

本実施形態によれば、膜厚調整工程では、薬液の供給量が2.0L/min以上となるように薬液の供給量が制御されることによって、液膜80の厚さTが調整される。

しかし、膜厚調整工程で調整された薬液の供給量は、2.0L/min以上であるため充分に多い。そのため、液膜80を充分に厚くすることができる。したがって、金属膜70の酸化を抑制することができる。

ここで、基板Wの上面の回転中心C1に向けて薬液が供給された場合、基板Wの上面の回転中心C1の側方の位置(特に、基板の上面の回転中心C1から20mmの位置と基板Wの上面の回転中心C1から80mmの位置)では、液膜80が厚くなりやすい。その一方で、基板Wの上面の周縁付近では、液膜80が薄くなりやすい。つまり、基板Wの上面内において液膜80の厚さTにむらが生じやすい。液膜80の厚さTにむらが生じると、基板Wの回転速度を過剰に低下させたり、薬液の供給量を過剰に増大させたりする必要がある。

本実施形態によれば、膜厚調整工程では、膜厚測定工程で測定された液膜80の厚さTに基づいて、液膜80の厚さTが調整される。そのため、膜厚調整工程において、液膜80の厚さTを精度良く調整することができる。

本実施形態とは異なり、基板Wと対向する対向面11aを有する遮断板11(図2の二点鎖線参照)が設けられている場合であっても、薬液処理(図5のS2)において基板Wの上面の周囲の雰囲気を不活性ガスで置換するために遮断板11を基板Wに近接させる必要がない。ましてや、基板Wと対向面11aとの間の空間への外部の雰囲気の進入を防ぐために、鉛直方向に延びる筒状部を遮断板11に設ける必要がない。そのため、本実施形態の薬液ノズル30や気体ノズル50のような移動ノズルの水平移動が、遮断板11によって妨げられることがない。よって、不活性ガスによる基板Wの上面の周囲の雰囲気の置換を行う構成の処理ユニットと比較して、処理ユニット2では、各部材の構成の自由度が向上される。

たとえば、上述の実施形態の基板処理装置1による基板処理とは異なり、薬液処理(S2)と同様に、DIWリンス処理(S3)において、液膜形成工程および膜厚調整工程が実行されてもよい。

上述の実施形態では、膜厚測定ユニット10の膜厚プローブ60は、気体ノズル移動ユニット55によって、気体ノズル50とともに移動するように構成されていた。しかし、上述の実施形態とは異なり、気体ノズル移動ユニット55とは別のノズル移動ユニットが設けられていてもよい。そして、膜厚プローブ60は、当該ノズル移動ユニットによって水平方向および鉛直方向に移動されるように構成されていてもよい。

3 :制御ユニット

7 :薬液供給ユニット

8 :リンス液供給ユニット

10 :膜厚測定ユニット

20 :チャックピン(基板保持ユニット)

21 :スピンベース(基板保持ユニット)

23 :電動モータ(基板回転ユニット)

70 :金属膜

80 :液膜

A1 :回転軸線

C1 :回転中心

T :厚さ

W :基板

Claims (22)

- 金属膜が露出した上面を有する基板を水平に保持する基板保持工程と、

鉛直方向に沿う回転軸線のまわりに前記基板を回転させる基板回転工程と、

脱気された薬液を前記基板の上面に供給することによって、前記基板上に前記薬液の液膜を形成する液膜形成工程と、

前記液膜の厚さが100μm以上となるように前記液膜の厚さを調整し、前記薬液に溶解する溶存酸素が前記金属膜に到達することを抑制する膜厚調整工程と、

リンス液を前記基板の上面に供給して前記薬液を前記基板上から排除するリンス液供給工程とを含み、

前記膜厚調整工程が、前記基板の上面の回転中心の側方でありかつ前記基板の上面の周縁よりも前記回転軸線に近い所定位置における前記液膜の厚さが低減され、かつ、前記周縁における前記液膜の厚さが増大されるように、前記所定位置に対向する気体ノズルから前記所定位置に向けて気体を吐出させることで、前記液膜の厚さのむらを低減する工程を含む、基板処理方法。 - 前記所定位置が、前記基板の上面の回転中心から20mm離れた位置と前記基板の上面の回転中心から80mm離れた位置との間の位置である、請求項1に記載の基板処理方法。

- 前記膜厚調整工程が、前記基板の回転速度が300rpm以下となるように前記基板の回転を制御することによって、前記液膜の厚さを調整する工程を含む、請求項1または2に記載の基板処理方法。

- 前記膜厚調整工程が、前記薬液の供給量が2.0L/min以上となるように前記薬液の供給量を制御することによって、前記液膜の厚さを調整する工程を含む、請求項1〜3のいずれか一項に記載の基板処理方法。

- 前記膜厚調整工程において調整された前記液膜の厚さを測定する膜厚測定工程をさらに含む、請求項1〜4のいずれか一項に記載の基板処理方法。

- 前記膜厚調整工程が、前記膜厚測定工程で測定された前記液膜の厚さに基づいて前記液膜の厚さを調整する工程を含む、請求項5に記載の基板処理方法。

- 金属膜が露出した上面を有する基板を水平に保持する基板保持工程と、

鉛直方向に沿う回転軸線のまわりに前記基板を回転させる基板回転工程と、

脱気された処理液を前記基板の上面に供給することによって、前記基板上に前記処理液の液膜を形成する液膜形成工程と、

前記基板の上面の回転中心から20mm離れた位置と前記基板の上面の回転中心から80mm離れた位置との間の所定位置に向けて、前記所定位置に対向する気体ノズルから気体を吐出することで、前記基板の上面の回転中心から20mm離れた位置および前記基板の上面の回転中心から80mm離れた位置の間の位置における前記液膜の厚さを抑制することによって、前記液膜の厚さのむらを低減しつつ前記液膜の厚さが100μm以上となるように前記液膜の厚さを調整する膜厚調整工程とを含む基板処理方法。 - 前記膜厚調整工程が、前記基板の回転速度が300rpm以下となるように前記基板の回転を制御することによって、前記液膜の厚さを調整する工程を含む、請求項7に記載の基板処理方法。

- 前記膜厚調整工程が、前記処理液の供給量が2.0L/min以上となるように前記処理液の供給量を制御することによって、前記液膜の厚さを調整する工程を含む、請求項7または8に記載の基板処理方法。

- 前記膜厚調整工程において調整された前記液膜の厚さを測定する膜厚測定工程をさらに含む、請求項7〜9のいずれか一項に記載の基板処理方法。

- 前記膜厚調整工程が、前記膜厚測定工程で測定された前記液膜の厚さに基づいて前記液膜の厚さを調整する工程を含む、請求項10に記載の基板処理方法。

- 金属膜が露出した上面を有する基板を水平に保持する基板保持ユニットと、

鉛直方向に沿う回転軸線のまわりに前記基板を回転させる基板回転ユニットと、

脱気された薬液を前記基板の上面に供給する薬液供給ユニットと、

リンス液を前記基板の上面に供給するリンス液供給ユニットと、

前記基板の上面の回転中心の側方でありかつ前記基板の上面の周縁よりも前記回転軸線に近い所定位置に対向し、当該所定位置に向けて気体を吐出する気体ノズルを有する気体供給ユニットと、

前記基板保持ユニット、前記基板回転ユニット、前記薬液供給ユニット、前記リンス液供給ユニットおよび前記気体供給ユニットを制御する制御ユニットとを含み、

前記制御ユニットが、

前記基板保持ユニットに前記基板を保持させる基板保持工程と、

前記回転軸線のまわりに前記基板を回転させる基板回転工程と、

前記薬液を前記基板の上面に供給することによって、前記基板上に前記薬液の液膜を形成する液膜形成工程と、

前記液膜の厚さが100μm以上となるように前記液膜の厚さを調整し、前記薬液に溶解する溶存酸素が前記金属膜に到達することを抑制する膜厚調整工程と、

リンス液を前記基板の上面に供給して前記薬液を前記基板上から排除するリンス液供給工程とを実行し、

前記膜厚調整工程において、前記所定位置における前記液膜の厚さを低減し、かつ、前記周縁における前記液膜の厚さが増大するように、前記所定位置に向けて前記気体ノズルから気体を吐出させることで、前記液膜の厚さのむらが低減される、基板処理装置。 - 前記所定位置が、前記基板の上面の回転中心から20mm離れた位置と前記基板の上面の回転中心から80mm離れた位置との間の位置である、請求項12に記載の基板処理装置。

- 前記膜厚調整工程が、前記基板の回転速度が300rpm以下となるように前記基板の回転を制御することによって、前記液膜の厚さを調整する工程を含む、請求項12または13に記載の基板処理装置。

- 前記膜厚調整工程が、前記薬液の供給量が2.0L/min以上となるように前記薬液の供給量を制御することによって、前記液膜の厚さを調整する工程を含む、請求項12〜14のいずれか一項に記載の基板処理装置。

- 前記液膜の厚さを測定可能な膜厚測定ユニットをさらに含み、

前記制御ユニットが、前記膜厚測定ユニットを制御することによって、前記膜厚調整工程において調整された前記液膜の厚さを測定する膜厚測定工程を実行する、請求項12〜15のいずれか一項に記載の基板処理装置。 - 前記膜厚調整工程が、前記膜厚測定工程で測定された前記液膜の厚さに基づいて前記液膜の厚さを調整する工程を含む、請求項16に記載の基板処理装置。

- 金属膜が露出した上面を有する基板を水平に保持する基板保持ユニットと、

鉛直方向に沿う回転軸線のまわりに前記基板を回転させる基板回転ユニットと、

脱気された処理液を前記基板の上面に供給する処理液供給ユニットと、

前記基板の上面の回転中心から20mm離れた位置と前記基板の上面の回転中心から80mm離れた位置との間の所定位置に対向し当該所定位置に向けて気体を吐出する気体ノズルを有する気体供給ユニットと、

前記基板保持ユニット、前記基板回転ユニット、前記処理液供給ユニットおよび前記気体供給ユニットを制御する制御ユニットとを含み、

前記制御ユニットが、

前記基板保持ユニットに前記基板を保持させる基板保持工程と、

前記回転軸線のまわりに前記基板を回転させる基板回転工程と、

前記処理液を前記基板の上面に供給することによって、前記基板上に前記処理液の液膜を形成する液膜形成工程と、

前記所定位置に向けて前記気体ノズルから気体を吐出させることで、前記基板の上面の回転中心から20mm離れた位置および前記基板の上面の回転中心から80mm離れた位置の間の位置における前記液膜の厚さを抑制することによって、前記液膜の厚さのむらを低減しつつ前記液膜の厚さが100μm以上となるように前記液膜の厚さを調整する膜厚調整工程とを実行する、基板処理装置。 - 前記膜厚調整工程が、前記基板の回転速度が300rpm以下となるように前記基板の回転を制御することによって、前記液膜の厚さを調整する工程を含む、請求項18に記載の基板処理装置。

- 前記膜厚調整工程が、前記処理液の供給量が2.0L/min以上となるように前記処理液の供給量を制御することによって、前記液膜の厚さを調整する工程を含む、請求項18または19に記載の基板処理装置。

- 前記膜厚調整工程において調整された前記液膜の厚さを測定する膜厚測定工程をさらに含む、請求項18〜20のいずれか一項に記載の基板処理装置。

- 前記膜厚調整工程が、前記膜厚測定工程で測定された前記液膜の厚さに基づいて前記液膜の厚さを調整する工程を含む、請求項21に記載の基板処理装置。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017022153A JP6814653B2 (ja) | 2017-02-09 | 2017-02-09 | 基板処理方法および基板処理装置 |

| CN201880008230.9A CN110214365B (zh) | 2017-02-09 | 2018-01-16 | 基板处理方法以及基板处理装置 |

| KR1020197022292A KR102301802B1 (ko) | 2017-02-09 | 2018-01-16 | 기판 처리 방법 및 기판 처리 장치 |

| PCT/JP2018/001012 WO2018147008A1 (ja) | 2017-02-09 | 2018-01-16 | 基板処理方法および基板処理装置 |

| TW107102053A TWI736735B (zh) | 2017-02-09 | 2018-01-19 | 基板處理方法以及基板處理裝置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017022153A JP6814653B2 (ja) | 2017-02-09 | 2017-02-09 | 基板処理方法および基板処理装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018129432A JP2018129432A (ja) | 2018-08-16 |

| JP6814653B2 true JP6814653B2 (ja) | 2021-01-20 |

Family

ID=63108164

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017022153A Active JP6814653B2 (ja) | 2017-02-09 | 2017-02-09 | 基板処理方法および基板処理装置 |

Country Status (5)

| Country | Link |

|---|---|

| JP (1) | JP6814653B2 (ja) |

| KR (1) | KR102301802B1 (ja) |

| CN (1) | CN110214365B (ja) |

| TW (1) | TWI736735B (ja) |

| WO (1) | WO2018147008A1 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102276005B1 (ko) * | 2018-08-29 | 2021-07-14 | 세메스 주식회사 | 기판 처리 방법 및 기판 처리 장치 |

| KR102331260B1 (ko) * | 2019-12-27 | 2021-11-26 | 세메스 주식회사 | 기판 처리 방법 및 기판 처리 장치 |

| TW202406634A (zh) * | 2022-04-28 | 2024-02-16 | 日商東京威力科創股份有限公司 | 基板處理裝置及基板處理方法 |

| CN115138632B (zh) * | 2022-08-31 | 2022-12-09 | 中国船舶重工集团公司第七0七研究所 | 一种提升石英谐振子q值的表面处理方法 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0555137A (ja) * | 1991-08-23 | 1993-03-05 | Toshiba Corp | 半導体基板処理装置 |

| US20050026455A1 (en) * | 2003-05-30 | 2005-02-03 | Satomi Hamada | Substrate processing apparatus and substrate processing method |

| US20050023149A1 (en) * | 2003-06-05 | 2005-02-03 | Tsutomu Nakada | Plating apparatus, plating method and substrate processing apparatus |

| US20050208774A1 (en) * | 2004-01-08 | 2005-09-22 | Akira Fukunaga | Wet processing method and processing apparatus of substrate |

| JP2005217282A (ja) * | 2004-01-30 | 2005-08-11 | Tokyo Electron Ltd | 塗布膜形成方法及び塗布膜形成装置 |

| JP5188216B2 (ja) * | 2007-07-30 | 2013-04-24 | 大日本スクリーン製造株式会社 | 基板処理装置および基板処理方法 |

| JP5114252B2 (ja) * | 2008-03-06 | 2013-01-09 | 大日本スクリーン製造株式会社 | 基板処理方法および基板処理装置 |

| JP5390808B2 (ja) * | 2008-08-27 | 2014-01-15 | 大日本スクリーン製造株式会社 | 基板処理装置および基板処理方法 |

| JP5312879B2 (ja) * | 2008-09-02 | 2013-10-09 | 芝浦メカトロニクス株式会社 | 基板処理装置及び基板処理方法 |

| JP5911689B2 (ja) * | 2011-09-29 | 2016-04-27 | 株式会社Screenホールディングス | 基板処理装置および基板処理方法 |

| JP5920867B2 (ja) | 2011-09-29 | 2016-05-18 | 株式会社Screenホールディングス | 基板処理装置および基板処理方法 |

| JP5837829B2 (ja) * | 2012-01-11 | 2015-12-24 | 株式会社Screenホールディングス | 基板処理方法および基板処理装置 |

| CN103295936B (zh) * | 2012-02-29 | 2016-01-13 | 斯克林集团公司 | 基板处理装置及基板处理方法 |

| JP6203098B2 (ja) * | 2013-03-29 | 2017-09-27 | 芝浦メカトロニクス株式会社 | 基板処理装置及び基板処理方法 |

| JP6436455B2 (ja) * | 2013-10-16 | 2018-12-12 | 須賀 唯知 | 基板表面処理装置及び方法 |

-

2017

- 2017-02-09 JP JP2017022153A patent/JP6814653B2/ja active Active

-

2018

- 2018-01-16 KR KR1020197022292A patent/KR102301802B1/ko active IP Right Grant

- 2018-01-16 CN CN201880008230.9A patent/CN110214365B/zh active Active

- 2018-01-16 WO PCT/JP2018/001012 patent/WO2018147008A1/ja active Application Filing

- 2018-01-19 TW TW107102053A patent/TWI736735B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| KR102301802B1 (ko) | 2021-09-14 |

| WO2018147008A1 (ja) | 2018-08-16 |

| CN110214365A (zh) | 2019-09-06 |

| KR20190099518A (ko) | 2019-08-27 |

| CN110214365B (zh) | 2023-06-06 |

| JP2018129432A (ja) | 2018-08-16 |

| TWI736735B (zh) | 2021-08-21 |

| TW201834296A (zh) | 2018-09-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10431448B2 (en) | Wet etching method, substrate liquid processing apparatus, and storage medium | |

| US20230256479A1 (en) | Substrate processing method and substrate processing device | |

| KR101440185B1 (ko) | 기판처리장치 및 기판처리방법 | |

| JP6814653B2 (ja) | 基板処理方法および基板処理装置 | |

| US20100200547A1 (en) | Liquid processing apparatus and liquid processing method | |

| KR20150097390A (ko) | 기판 처리 장치 | |

| JP6945314B2 (ja) | 基板処理装置 | |

| US20210057235A1 (en) | Substrate treatment method and substrate treatment device | |

| JP2006004955A (ja) | 基板処理装置及び基板処理方法 | |

| JP2019125660A (ja) | 基板処理方法および基板処理装置 | |

| TWI809652B (zh) | 基板處理方法及基板處理裝置 | |

| JP6331189B2 (ja) | 基板処理装置 | |

| JP2009054959A (ja) | 基板処理装置 | |

| KR102688881B1 (ko) | 기판 처리 장치, 기판 처리 방법 및 컴퓨터로 판독 가능한 기억 매체 | |

| JP7539801B2 (ja) | 基板処理装置 | |

| KR102648039B1 (ko) | 기판 처리 방법 및 기판 처리 장치 | |

| JP7265390B2 (ja) | 基板処理装置および基板処理方法 | |

| KR102467696B1 (ko) | 기판 처리 방법 및 기판 처리 장치 | |

| JP2021141087A (ja) | 基板処理方法および基板処理装置 | |

| JP2008252006A (ja) | 基板処理装置 | |

| KR102585601B1 (ko) | 기판 처리 방법 및 기판 처리 장치 | |

| JP5824225B2 (ja) | 基板処理装置 | |

| JP7372084B2 (ja) | 基板処理装置および基板処理方法 | |

| CN116438633A (zh) | 基板处理装置、基板处理方法以及计算机可读取的记录介质 | |

| JP2022050234A (ja) | 基板処理装置および基板処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171108 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20191223 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200917 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20201116 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20201210 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20201221 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6814653 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |