JP2013185203A - ばね加工性に優れた高強度ばね用鋼線材およびその製造方法、並びに高強度ばね - Google Patents

ばね加工性に優れた高強度ばね用鋼線材およびその製造方法、並びに高強度ばね Download PDFInfo

- Publication number

- JP2013185203A JP2013185203A JP2012050912A JP2012050912A JP2013185203A JP 2013185203 A JP2013185203 A JP 2013185203A JP 2012050912 A JP2012050912 A JP 2012050912A JP 2012050912 A JP2012050912 A JP 2012050912A JP 2013185203 A JP2013185203 A JP 2013185203A

- Authority

- JP

- Japan

- Prior art keywords

- steel wire

- less

- spring

- strength

- wire

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/84—Controlled slow cooling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D6/00—Heat treatment of ferrous alloys

- C21D6/008—Heat treatment of ferrous alloys containing Si

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/02—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for springs

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/52—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for wires; for strips ; for rods of unlimited length

- C21D9/525—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for wires; for strips ; for rods of unlimited length for wire, for rods

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/20—Ferrous alloys, e.g. steel alloys containing chromium with copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/22—Ferrous alloys, e.g. steel alloys containing chromium with molybdenum or tungsten

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/24—Ferrous alloys, e.g. steel alloys containing chromium with vanadium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/26—Ferrous alloys, e.g. steel alloys containing chromium with niobium or tantalum

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/34—Ferrous alloys, e.g. steel alloys containing chromium with more than 1.5% by weight of silicon

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/004—Dispersions; Precipitations

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/009—Pearlite

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Crystallography & Structural Chemistry (AREA)

- Thermal Sciences (AREA)

- Physics & Mathematics (AREA)

- General Engineering & Computer Science (AREA)

- Heat Treatment Of Steel (AREA)

- Manufacturing & Machinery (AREA)

- Heat Treatment Of Strip Materials And Filament Materials (AREA)

Abstract

【課題】ばね製造時における伸線性、コイリング性、SV性のいずれも良好な特性を発揮することのできる高強度ばね用鋼線材、およびこのような高強度ばね用鋼線材を製造するための有用な方法、並びに高強度ばね用鋼線材を素材として得られる高強度ばね等を提供する。

【解決手段】熱間圧延後の鋼線材であり、所定の化学成分組成を有し、パーライトを主体とする組織であり、且つパーライトノジュールの粒度番号の平均値Paveおよびその標準偏差Pσが、夫々下記(1)式、(2)式を満足する。8.0≦Pave≦12.0…(1)0.0<Pσ≦0.5…(2)

【選択図】図3

【解決手段】熱間圧延後の鋼線材であり、所定の化学成分組成を有し、パーライトを主体とする組織であり、且つパーライトノジュールの粒度番号の平均値Paveおよびその標準偏差Pσが、夫々下記(1)式、(2)式を満足する。8.0≦Pave≦12.0…(1)0.0<Pσ≦0.5…(2)

【選択図】図3

Description

本発明は、自動車の弁ばね等に使用され、高い加工性(伸線性、コイリング性、更には後述するSV性)を持った高強度ばね用鋼線材、およびその製造方法、並びにこの高強度ばね用鋼線材から得られる高強度ばね(硬引きばね、オイルテンパーばね)等に関するものである。

自動車に使用されるばねには、主にエンジンに使用される弁ばねが知られているが、この弁ばねは、主に伸線加工したワイヤをオイルテンパー処理(以下、「OT処理」と呼ぶことがある)した後、ばね特性を向上させるための焼入れ−焼戻し処理を実施してから、ばね形状に加工(コイリング)することで製造されている。こうしたばねの製造工程において、生産効率を低下させる大きな要因に、伸線中の断線と、伸線後のコイリング中の断線(折損)がある。これらの製造トラブルは、装置の長時間の停止を伴うものであるため、生産効率が大幅に低下することになる。

そこで、伸線中の断線を抑制する技術として、圧延材組織、伸線前処理、伸線潤滑剤等の改良技術が数多く提案されている。また、コイリング中の折損(これを、「コイリング折損」と呼ぶことがある)を抑制してコイリング性を良好にする技術も様々提案されている。

コイリング性を良好にする技術として、例えば特許文献1には、OT処理前(即ち、伸線後)に線材の表面処理を施し、且つOT処理線材製造時の表層スケールを残存させることで、線材表面の疵の低減を図り、表層粗さを低減することで、OT処理線材の表面粗さを低減し、コイリング性を向上せることが提案されている。しかしながら、線材表面にクラックが発生している場合には、表面粗さを制御してもクラックを取り除くことは不可能であり、このクラックが原因でコイリング折損が生じ、コイリング性が低下することになる。

また特許文献2では、熱処理ワイヤの窒素制御によって、未溶解炭化物を低減することでコイリング性を改善している。しかしながら、未溶解炭化物を低減することは、組織の靭性や加工性の改善には有効であるが、ハンドリング疵、クラック等を起点としたコイリング折損の抑制には限界がある。

ところで、弁ばねの製造においては、熱間圧延で所定の線径の丸線に加工し、コイル状に巻き取って冷却した後、700℃前後で焼鈍を加えて軟化し、表層の脱炭部を除去する皮削り工程(以下、「SV工程」と呼ぶことがある)が実施されるが、このSV工程時の加工性(これを、「SV性」ということがある)も良好であることが要求される。

SV性を良好にする技術として、例えば特許文献3には、仕上げ圧延後、コイル状に載置したときのリングピッチをリング径の1/10以下と密に巻き取って徐冷することで圧延材の硬さを低減し、圧延ままでSV工程の実施を可能にする技術が提案されている。この方法では、組織の硬さは低減するものの、徐冷中の結晶粒の粗大化が進行し、結晶粒度のばらつきも大きくなるために加工性が低下し、高強度ばね鋼の加工としては適さない。また、徐冷中の脱炭も大きくなり、製品であるばねの品質を低下させる。

本発明はこうした従来技術における課題を解決する為になされたものであって、その目的は、ばね製造時における伸線性、コイリング性、SV性のいずれも良好な特性を発揮することのできる高強度ばね用鋼線材、およびこのような高強度ばね用鋼線材を製造するための有用な方法、並びに高強度ばね用鋼線材を素材として得られる高強度ばね等を提供することにある。

上記課題を解決することのできた本発明の高強度ばね用鋼線材とは、熱間圧延後の鋼線材であり、C:0.4〜0.8%(「質量%」の意味、化学成分組成について以下同じ)、Si:1.5〜3.5%、Mn:0.3〜1.5%、Cr:0.4%未満(0%を含まない)およびAl:0.005%以下(0%を含まない)を夫々含有し、残部が鉄および不可避不純物からなり、パーライトを主体とする組織であり、且つ表面から0.5mm深さにおけるパーライトノジュールの粒度番号(以下、「パーライトノジュール粒度番号」若しくは「パーライトノジュールサイズ」と呼ぶことがある)の平均値Paveおよびその標準偏差Pσが、夫々下記(1)式、(2)式を満足する点に要旨を有するものである。

8.0≦Pave≦12.0 …(1)

0.0<Pσ≦0.5 …(2)

8.0≦Pave≦12.0 …(1)

0.0<Pσ≦0.5 …(2)

本発明の高強度ばね用鋼線材には、必要によって更に(a)V:0.5%以下(0%を含まない)、Nb:0.5%以下(0%を含まない)、Ni:2.0%以下(0%を含まない)およびMo:0.5%以下(0%を含まない)よりなる群から選ばれる1種以上、(b)Cu:0.7%以下(0%を含まない)、(c)B:0.01%以下(0%を含まない)等を含有させることも有効であり、含有される成分に応じて高強度ばね用鋼線材の特性が更に改善される。

上記のような高強度ばね用鋼線材を製造するに当たっては、熱間圧延後の鋼線材を載置温度:750〜1000℃としてコイル状に巻き取った後、冷却コンベア上にて1℃/秒以上の冷却速度で750℃以下の温度まで急速且つ均一に線材を冷却し、引き続き行う徐冷の開始温度を、コイルの密部と疎部のいずれも650〜750℃の範囲内で、且つコイルの密部と疎部の温度差を50℃以下となるようにすれば良い。

上記本発明方法では、前記徐冷する領域において、下記(3)式で規定される冷却速度Vを1℃/秒未満とすることが好ましい。また、前記鋼線材の徐冷領域滞在時間tは50秒以上とすることが好ましい。

V(℃/秒)=(Tin−Tout)/t …(3)

但し、Tin:徐冷領域入り側における鋼線材温度(℃)、Tout:徐冷領域出側における鋼線材温度(℃)、t:鋼線材の徐冷領域滞在時間(秒)

V(℃/秒)=(Tin−Tout)/t …(3)

但し、Tin:徐冷領域入り側における鋼線材温度(℃)、Tout:徐冷領域出側における鋼線材温度(℃)、t:鋼線材の徐冷領域滞在時間(秒)

本発明には、上記のような上記のような高強度ばね用鋼線材から得られた高強度ばねをも包含する。

本発明では、化学成分組成を適切に調整すると共に、製造条件を適切にすることによって、パーライトを主体とする組織とすると共に、このパーライトノジュール粒度番号の平均値Paveおよびその標準偏差Pσが所定の関係式を満足するようにしたので、ばね製造時における伸線性、コイリング性、SV性のいずれも良好な特性を発揮することのできる高強度ばね用鋼線材が実現でき、このような高強度ばね用鋼線材は高強度ばねを製造するための素材として極めて有用である。

本発明者らは、コイリング折損が生じる原因について詳細に検討した。その結果、コイリング折損の多くは、線材表面に存在する微小クラックを起点として発生しており、この微小クラックはOT処理前の伸線工程中に発生することが判明したのである。また、このような微小クラックの多くは、伸線工程に設けられた矯正ローラを通過する際にも発生すること、或は矯正ローラを通過する際にクラック深さが深くなることも判明した。

伸線中若しくは矯正ローラ通過中に線材表面に生じる微小クラックを抑制するためには、伸線性を向上させる技術であるダイスケジュール、伸線スピード、伸線中の線材温度等の要件の改善も重要であると考えられる。本発明者らが検討したところ、これらの要件とは別に、微小クラックの発生には伸線材表層のパーライトノジュールサイズのばらつきが大きく影響していることが分かった。

一般にばね用鋼線材の製造にあたっては、熱間圧延後の鋼線材をコイル状に巻き取り、冷却コンベヤ上に載置し、風冷等を行って冷却する。冷却コンベア上のコイルの状態を図1(概略説明図)に示す。このような状態で冷却を行なうと、鋼線材の比較的密に重なった部分(この部分を「密部」と呼ぶ)と、比較的まばらな部分(この部分を「疎部」と呼

ぶ)によって冷却速度に差異が生じ、冷却後の組織に差異が生じ、これがばね加工性に悪影響を及ぼすものと思われる。

ぶ)によって冷却速度に差異が生じ、冷却後の組織に差異が生じ、これがばね加工性に悪影響を及ぼすものと思われる。

本発明者らは、高強度ばね用鋼の圧延材組織とばね加工性(伸線性、コイリング性、SV性)の関係について検討した。その結果、圧延材組織を微細且つ均一なパーライト主体組織に制御することで、伸線加工時における微小クラックの発生が抑制され(即ち、伸線性も良好になる)、その結果としてコイリング性およびSV性も向上することを見出した。ここで、組織の粒度ばらつきに関しては、線材断面内のばらつきよりも、長手方向、即ちコイル密部・疎部に起因するばらつきの方が大きくなり、ばね加工性に与える影響も大きくなるため、長手方向の組織ばらつきを低減することが重要となる。

本発明者らは、こうした要件を満足させるための条件について、更に検討した。その結果、パーライトを主体とする組織とすると共に、表面から0.5mm深さにおけるパーライトノジュール粒度番号の平均値Paveおよびその標準偏差Pσが、夫々下記(1)式、(2)式を満足するようにすれば、上記目的に適う高強度ばね用鋼線材が実現できることを見出し、本発明を完成した。

8.0≦Pave≦12.0 …(1)

0.0<Pσ≦0.5 …(2)

8.0≦Pave≦12.0 …(1)

0.0<Pσ≦0.5 …(2)

尚、パーライトノジュール粒度番号の平均値Paveおよびその標準偏差Pσは、好ましくは8.5≦Pave≦11.5、0.0<Pσ≦0.4である。また、パーライトを主体とする組織とは、パーライトを90面積%以上含むような組織を意味し、一部初析フェライトや上部ベイナイト等を含んでいても本発明の目的が達成される。

弁ばねの製造工程では、伸線前に行われる皮削り処理(SV処理)によって生じる加工硬化層の除去と、伸線性に優れた組織を得るために、伸線処理前にはパテンティング処理やIH(高周波加熱)設備での軟化焼鈍処理等が行われるが、こうした処理を行う場合にも、線材表層部におけるパーライトノジュール粒度番号の平均値Paveや標準偏差Pσは殆ど変化しないために、伸線時の微小クラックの抑制には圧延時(熱間圧延線材)における組織の制御が極めて重要な要件となる。また、上記のような要件を満足する線材では、SV性も良好となる。

上記のような高強度ばね用鋼線材を製造するに当たっては、その製造条件も適切に制御する必要がある。高強度ばね用鋼線材を製造するための手順は次の通りである。まず、所定の化学成分組成を有する鋼ビレットを熱間圧延し、所望の線径に加工する。この圧延時の加熱温度については、特に限定しないが、組織微細化の観点からはできるだけ低温での加工が好ましい。しかしながら、低温化すると鋼材の変形抵抗が増大して設備負荷が大きくなるため、保有する設備に応じて適宜設定することになる。通常、熱間圧延時の加熱温度(鋼ビレット加熱温度)は、950〜1000℃程度である。

続いて、熱間圧延後の鋼線材をコイル状にして冷却コンベア上に載置するが、このときの温度(載置温度)が1000℃を超えると組織が粗大化し、また750℃未満となると変形抵抗が増大して荷姿不良を引き起こすため、載置温度は750〜1000℃とする。この載置温度は、好ましくは775℃以上、950℃以下である。

冷却コンベヤ上に載置後、パーライト変態の開始する温度域まで冷却した後、徐冷する。パーライト変態開始温度域は、温度が高すぎるとパーライトノジュールサイズの粗大化が促進し、圧延材の絞り率(減面率)が極端に悪くなり、低すぎると、過冷が生じ、部分的にベイナイト、マルテンサイトが生じやすくなる。こうしたことから、パーライト変態開始温度域は、650℃以上、750℃以下とした(好ましくは670℃以上、730℃以下)。

圧延後における組織のパーライトノジュールサイズの平均値Pave、標準偏差Pσを所定の範囲内に制御するためには、伸線加工前のコイル状に折り重なった線材を急速且つ均一に冷却する必要がある。即ち、コイルの密部・疎部をそれぞれ1℃/秒以上の冷却速度で冷却し、徐冷を開始するときの線材温度を、コイルの密部・疎部のいずれも650〜750℃の範囲内となり、且つ、コイルの密部と疎部の温度差が50℃以下となるように制御する。パーライト変態開始温度域でのコイルの密部と疎部の温度差を50℃以下とすることで、パーライトノジュールサイズの標準偏差Pσを大幅に改善することができる。尚、徐冷を開始するときの領域は、その領域に徐冷カバーを設置することによって行なわれるのが通常であるので、以下では徐冷領域を「徐冷カバー内」、徐冷開始位置を「徐冷カバー入口」と呼ぶことがある。

圧延線材のコンベア上へ載置した後から徐冷カバー入口におけるコイル密部・疎部の冷却速度については、コイル密部・疎部への冷却用ブロアーの風量をおのおの調整することで、徐冷領域入り側でのコイル密部・疎部の温度差を小さくすることが可能である。推奨される冷却速度の差異は、1.0℃/秒以下であり、好ましくは0.5℃/秒以下である。圧延線速、コンベア速度等によって、コイル密部・疎部の冷却速度は変化するので、各圧延条件に合わせた風量の設定が必要となる。

この後、徐冷カバー内で徐冷して変態を行なうことになる。徐冷カバー内での冷却速度Vは、下記(3)式で規定されることになるが、この冷却速度Vは1℃/秒未満とすることが好ましい。

V(℃/秒)=(Tin−Tout)/t …(3)

但し、Tin:徐冷領域入り側における鋼線材温度(℃)、Tout:徐冷領域出側における鋼線材温度(℃)、t:鋼線材の徐冷領域滞在時間(秒)

V(℃/秒)=(Tin−Tout)/t …(3)

但し、Tin:徐冷領域入り側における鋼線材温度(℃)、Tout:徐冷領域出側における鋼線材温度(℃)、t:鋼線材の徐冷領域滞在時間(秒)

上記のような徐冷カバーの設置は、線材の温度ばらつきを抑制し、局所的な組織ばらつきを防ぐためにも有用である。但し、徐冷カバー内での滞在時間(徐冷領域滞在時間、徐冷時間)が短すぎると変態が完了する前に徐冷が終わってしまい、その後の冷却(通常、水冷)によってベイナイトやマルテンサイト等の過冷組織を生じる恐れがあるので、上記滞在時間は50秒以上を確保することが好ましい。また、ヒーターや誘導加熱装置等を設置して、より徐冷を促進することは、本発明の好ましい実施形態である。

本発明の高強度ばね用鋼線材は、その化学成分組成については、最終製品(高強度ばね)としての特性を発揮させるために、その化学成分組成を適切に調整する必要がある。その化学成分組成における各成分(元素)による範囲限定理由は次の通りである。

[C:0.4〜0.8%]

Cは、ばね加工後の強度・耐へたり性の上昇に有効な元素であり、そのためには0.4%以上含有させる必要がある。C含有量の増加に伴ってばねの強度・耐へたり性は向上するが、過剰になると延性・靱性が低下するため、0.8%以下とする必要がある。C含有量の好ましい下限は0.5%以上であり、好ましい上限は0.7%以下である。

Cは、ばね加工後の強度・耐へたり性の上昇に有効な元素であり、そのためには0.4%以上含有させる必要がある。C含有量の増加に伴ってばねの強度・耐へたり性は向上するが、過剰になると延性・靱性が低下するため、0.8%以下とする必要がある。C含有量の好ましい下限は0.5%以上であり、好ましい上限は0.7%以下である。

[Si:1.5〜3.5%]

Siは、鋼の脱酸のために必要な元素であり、またフェライト中に固溶してその強度を高める効果も発揮する。これらの効果を発揮させるためには、1.5%以上含有させる必要がある。しかしながら、Si含有量が過剰になると、延性・靱性を低下させる他、表面の脱炭が増加して疲労特性を低下させるため、3.5%以下とする必要がある。Si含有量の好ましい下限は1.7%以上(より好ましくは1.8%以上)であり、好ましい上限は3.0%以下(より好ましくは2.5%以下)である。

Siは、鋼の脱酸のために必要な元素であり、またフェライト中に固溶してその強度を高める効果も発揮する。これらの効果を発揮させるためには、1.5%以上含有させる必要がある。しかしながら、Si含有量が過剰になると、延性・靱性を低下させる他、表面の脱炭が増加して疲労特性を低下させるため、3.5%以下とする必要がある。Si含有量の好ましい下限は1.7%以上(より好ましくは1.8%以上)であり、好ましい上限は3.0%以下(より好ましくは2.5%以下)である。

[Mn:0.3〜1.5%]

MnもSiと同様に、鋼の脱酸のために必要な元素であり、また焼入れ性を高めてばね強度の向上に貢献する。これらの効果を発揮させるためには、0.3%以上含有させる必要がある。しかしながら、Mn含有量が過剰になると、変態時間が長時間化して熱間圧延での組織制御を困難にするため、1.5%以下とする必要がある。Mn含有量の好ましい下限は0.35%以上(より好ましくは0.40%以上)であり、好ましい上限は1.4%以下(より好ましくは1.3%以下)である。

MnもSiと同様に、鋼の脱酸のために必要な元素であり、また焼入れ性を高めてばね強度の向上に貢献する。これらの効果を発揮させるためには、0.3%以上含有させる必要がある。しかしながら、Mn含有量が過剰になると、変態時間が長時間化して熱間圧延での組織制御を困難にするため、1.5%以下とする必要がある。Mn含有量の好ましい下限は0.35%以上(より好ましくは0.40%以上)であり、好ましい上限は1.4%以下(より好ましくは1.3%以下)である。

[Cr:0.4%未満(0%を含まない)]

Crは、焼入れ・焼戻し処理、およびコイリング後の歪み取り焼鈍時に二次析出硬化を起こしてばね強度を向上させる効果がある。しかしながら、Crの含有量が過剰になると延性・靱性を低下させ、コイリング性を低下させるため、その含有量は0.4%未満とする必要がある。好ましくは0.35%以下(より好ましくは0.30%以下)である。尚、上記の効果を発揮させるためには、Crは0.05%以上含有させることが好ましく、より好ましくは0.10%以上である。

Crは、焼入れ・焼戻し処理、およびコイリング後の歪み取り焼鈍時に二次析出硬化を起こしてばね強度を向上させる効果がある。しかしながら、Crの含有量が過剰になると延性・靱性を低下させ、コイリング性を低下させるため、その含有量は0.4%未満とする必要がある。好ましくは0.35%以下(より好ましくは0.30%以下)である。尚、上記の効果を発揮させるためには、Crは0.05%以上含有させることが好ましく、より好ましくは0.10%以上である。

[Al:0.005%以下(0%を含まない)]

Alは、脱酸元素であるが、鋼中でAl2O3やAlNの介在物を形成する。これらの介在物は、ばねの疲労寿命を著しく低減させるため、Alは極力低減すべきである。こうした観点から、Al含有量は0.005%以下とする必要がある。より好ましくは0.004%以下とするのが良い。

Alは、脱酸元素であるが、鋼中でAl2O3やAlNの介在物を形成する。これらの介在物は、ばねの疲労寿命を著しく低減させるため、Alは極力低減すべきである。こうした観点から、Al含有量は0.005%以下とする必要がある。より好ましくは0.004%以下とするのが良い。

本発明に係る高強度ばね用鋼線材における基本成分は上記の通りであり、残部は鉄および不可避的不純物(例えば、P,S等)である。本発明に係る高強度ばね用鋼線材には、必要によって(a)V:0.5%以下(0%を含まない)、Nb:0.5%以下(0%を含まない)、Ni:2.0%以下(0%を含まない)およびMo:0.5%以下(0%を含まない)よりなる群から選ばれる1種以上、(b)Cu:0.7%以下(0%を含まない)、(c)B:0.01%以下(0%を含まない)等を含有させてもよく、含有させる元素の種類に応じて、鋼線材の特性が更に改善される。これらの元素の好ましい範囲設定理由は下記の通りである。

[V:0.5%以下(0%を含まない)、Nb:0.5%以下(0%を含まない)、Ni:2.0%以下(0%を含まない)およびMo:0.5%以下(0%を含まない)よりなる群から選ばれる1種以上]

V、Nb、NiおよびMoは、いずれもばねや線材の延性・靱性を向上する効果があり、これらの1種以上を所定量含有させることによって、その効果が発揮される。

V、Nb、NiおよびMoは、いずれもばねや線材の延性・靱性を向上する効果があり、これらの1種以上を所定量含有させることによって、その効果が発揮される。

このうち、Vは熱間圧延および焼入れ・焼戻し処理において結晶粒を微細化する作用があり、また圧延後の加工性の増大とばねの延性・靱性を向上する効果がある。また、ばね成形後の歪取焼鈍時に二次析出硬化を起こしてばね強度の向上に寄与する。しかしながら、過剰に含有させると鋼材の鋳造時に大きな炭化物・窒化物を生成し、介在物を起点とした疲労折損の増加につながる。そのため、V含有量は0.5%以下とすることが好ましく、より好ましい上限は0.45%以下(更に好ましくは0.40%以下)である。尚、上記の効果を有効に発揮させるためのV含有量の好ましい下限は、0.05%以上であり、より好ましくは0.06%以上(更に好ましくは0.07%以上)である。

Nbも熱間圧延および焼入れ・焼戻し処理において結晶粒を微細化する作用があり、圧延後の加工性の増大とばねの延性・靱性を向上する効果がある。しかしながら、過剰に含有させてもその効果が飽和し、鋼材価格を圧迫する弊害の方が大きくなる。そのため、Nb含有量は0.5%以下とすることが好ましく、より好ましい上限は0.45%以下(更に好ましくは0.40%以下)である。尚、上記の効果を有効に発揮させるためのNb含有量の好ましい下限は、0.05%以上であり、より好ましくは0.06%以上(更に好ましくは0.07%以上)である。

Niは、焼入れ・焼戻し処理後の延性・靱性を高める効果がある。また、耐腐食性を向上させる。しかしながら、過剰に含有させると焼入れ性が増大し、変態時間が長時間化して熱間圧延での組織制御を困難にする。そのため、Ni含有量は2.0%以下とすることが好ましく、より好ましい上限は1.9%以下(更に好ましくは1.8%以下)である。尚、上記の効果を有効に発揮させるためのNi含有量の好ましい下限は、0.05%以上であり、より好ましくは0.10%以上(更に好ましくは0.15%以上)である。

Moは、焼入れ・焼戻し処理後の延性・靱性を高める効果がある。しかも、焼入れ性を高めてばねの高強度化に寄与する。しかしながら、過剰に含有させると焼入れ性が増大して組織制御を困難にする他、鋼材価格を押し上げる。そのため、Mo含有量は0.5%以下とすることが好ましく、より好ましい上限は0.45%以下(更に好ましくは0.40%以下)である。尚、上記の効果を有効に発揮させるためのMo含有量の好ましい下限は、0.05%以上であり、より好ましくは0.10%以上(更に好ましくは0.15%以上)である。

[Cu:0.7%以下(0%を含まない)]

Cuは脱炭を抑制する効果がある。また、耐腐食性の向上にも寄与する。しかしながら、過剰に含有させると熱間延性を低下させ、熱間圧延時に割れを生じる危険があるため、0.7%以下とすることが好ましい。尚、Cuを含有させるときの好ましい下限は0.05%以上であり、より好ましい上限は0.6%以下である。

Cuは脱炭を抑制する効果がある。また、耐腐食性の向上にも寄与する。しかしながら、過剰に含有させると熱間延性を低下させ、熱間圧延時に割れを生じる危険があるため、0.7%以下とすることが好ましい。尚、Cuを含有させるときの好ましい下限は0.05%以上であり、より好ましい上限は0.6%以下である。

[B:0.01%以下(0%を含まない)]

Bは延性・靱性を向上する作用がある。しかしながら、過剰に含有させるとFeとBの複合化合物が析出し、熱間圧延時の割れを引き起こすため、0.01%以下とすることが好ましく、より好ましくは0.0080%以下(更に好ましくは0.0060%以下)である。尚、Bを含有させるときの好ましい下限は0.001%以上であり、より好ましいくは0.0015%以上(更に好ましくは0.0020%以上)である。

Bは延性・靱性を向上する作用がある。しかしながら、過剰に含有させるとFeとBの複合化合物が析出し、熱間圧延時の割れを引き起こすため、0.01%以下とすることが好ましく、より好ましくは0.0080%以下(更に好ましくは0.0060%以下)である。尚、Bを含有させるときの好ましい下限は0.001%以上であり、より好ましいくは0.0015%以上(更に好ましくは0.0020%以上)である。

本発明の高強度ばね用鋼線材は、熱間圧延後のものを想定したものであるが、この高強度ばね用鋼線材はその後ばね加工されることによって、高強度ばねに成形されるものであり、良好な特性を発揮するばねが得られる。

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

実施例1

下記表1、2に示す化学成分組成の鋼塊を転炉で溶製した後、この鋼塊を分塊圧延して断面が155mm×155mmの鋼ビレットを作製し、1000℃に加熱した後、線径:5.0〜8.0mmφの丸線に加工(熱間圧延)した。次いで、下記表3、4に示した製造条件で単重2tonのコイルを製造し(試験No.1〜31)、それらの組織・機械特性・ばね加工性(伸線性、コイリング性、SV性)を調査した。

下記表1、2に示す化学成分組成の鋼塊を転炉で溶製した後、この鋼塊を分塊圧延して断面が155mm×155mmの鋼ビレットを作製し、1000℃に加熱した後、線径:5.0〜8.0mmφの丸線に加工(熱間圧延)した。次いで、下記表3、4に示した製造条件で単重2tonのコイルを製造し(試験No.1〜31)、それらの組織・機械特性・ばね加工性(伸線性、コイリング性、SV性)を調査した。

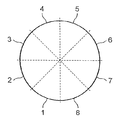

機械特性の評価では、各コイルの良品部端末から1リングずつ切り出し、図2に示すように円周方向に8分割(線材長手方向に8分割に相当)して得たサンプルを直線矯正して引張試験し、最大引張強度TS、絞り値(減面率)RAを測定した。各試験において、1回の測定を行ない(n=1)、その平均値(8箇所の平均)を求めた。

組織評価では、それらの8分割サンプルの横断面組織をそれぞれ光学顕微鏡にて観察し、パーライトの面積率、パーライトノジュールサイズ(Pノジュールサイズ)の平均値Pave、標準偏差Pσを算出した。また、パーライトノジュールとは、パーライト組織中のフェライト結晶粒が同一方位を示す領域を意味する。

パーライト面積率は、熱間圧延線材の横断面の表層(4視野)、D/4(4視野)、D/2(1視野)の位置(Dは線材の直径)において、樹脂等に埋め込み研磨し、ピクリン酸を用いた化学腐食を実施した後、光学顕微鏡により、結晶粒の方位が互いに90°をなす4箇所を、倍率:400倍で200μm×200μmの領域の組織写真を撮影し、画像解析ソフト(「Image Pro Plus」 Media Cybemetics社製)を用いて、画像を2値化した後、パーライト面積率を求め、平均値を算出した。尚、表層に脱炭層が存在する場合には、JIS G 0558の4で規定される「全脱炭部」は測定部位から除外した。そして、パーライト面積率が90%以上の組織を「P」、パーライト面積率が90%未満であって、ベイナイトやマルテンサイトが生成している場合には、「P+B」または「P+B+M」と表記した。

Pノジュールサイズは、熱間圧延線材の横断面を樹脂等に埋め込み研磨し、濃硝酸(62%):アルコール=1:100(体積比)の溶液を用いて腐食した後、光学顕微鏡で観察した。Pノジュールサイズの測定は、JIS G 0551に記載の「オーステナイト結晶粒度の測定」に準じてその粒度番号を測定する。また、フェライト、パーライトの混相組織であっても同様の腐食で初析フェライト粒を判別することが可能であるので、フェライト面積率が40%以下であれば初析フェライトの面積を除外することでPノジュールサイズを測定することができる。各断面の表面から50mm深さでのPノジュールの粒度番号を測定し、その平均値をその断面表層でのPノジュールの粒度番号Pi(i=1〜8)とし、更にP1〜P8の平均値Pave、標準偏差Pσを算出した。

ばね加工性のうち、伸線性は、SV工程後のコイルを600℃×3時間で焼鈍した後、酸洗処理、ボンデ処理を施し、単釜伸線機で減面率85%まで伸線し、伸線時の断線の有無で評価した。断線の生じないコイルを、伸線性が良い(○)、断線が生じたコイルを伸線性が悪い(×)と評価した。

コイリング性は、伸線後の線材に対して自径巻きを1000巻き行った際の折損回数(自径巻き折損回数)で評価した。折損破面を観察し、微小クラックを起点とする折損が生じなかったコイルをコイリング性が良い、微小クラックを起点とする折損が生じたコイルをコイリング性が悪いと評価した(下記表5、6に示した折損回数は、微小クラックを起点とするもの)。

SV性は、コイルに熱処理を加えることなく皮削り工程(SV工程)を実施し、このSV工程での断線の有無で評価した。断線の生じないコイルを、SV性が良い(○)、断線が生じたコイルをSV性が悪い(×)と評価した。

これらの評価結果を、圧延材組織と共に、下記表5、6に示す。

表5の試験No.1〜12のものは、本発明で規定する要件を満足する例、表6の試験No.13〜20のものは、化学成分組成は本発明で規定する範囲を満足する(鋼種A1、A2、C1、E1、G1、J1〜J3)が、製造条件が本発明で規定する要件を満足しない例、試験No.21〜31のものは、化学成分組成が本発明で規定する範囲を外れる(鋼種M〜W)ものである。

これらの結果から、次のように考察できる。まず試験No.1〜12は、いずれもPノジュールが前記(1)式および(2)式で規定する要件を満足する微細パーライト組織となっているため、これらの鋼線材は、全て伸線性、コイリング性およびSV性のいずれも良好な結果が得られている。

試験No.13は、圧延後の載置温度が高いために、徐冷領域(徐冷カバー入口)までに結晶粒が成長し、圧延材のPノジュールサイズも粗くなっており、伸線性およびコイリング性が悪くなっている。試験No.14は、載置後の冷却が不十分なため、徐冷カバー入口でのコイル密部の温度が高くなっており、徐冷カバー内で結晶粒が成長し、圧延材のPノジュールサイズも粗くなり、伸線性が悪くなっている。

試験No.15は、載置後の冷却が過剰なため、徐冷カバー入口におけるコイル疎部の温度が低くなっており、徐冷カバー入口前で部分的にベイナイトが生成し、SV工程時に断線が発生した。試験No.16は、載置後の冷却速度が遅く、徐冷カバー入口までに結晶粒が成長し、圧延材のPノジュールサイズも粗くなっており、伸線性およびコイリング性が悪くなっている。

試験No.17、18は、載置から徐冷カバー入口までのコイル密部とコイル疎部の冷却速度の調整が不十分であり、冷却速度の差異が2.0℃/秒、2.5℃/秒と大きいため、Pノジュールサイズの標準偏差Pσが大きくなり、コイリング性が悪くなっている。

試験No.19は、徐冷カバー内での冷却速度が速いため、パーライト単相の組織とはならず、ベイナイトが生成し、SV時に断線が生じている。試験No.20は、徐冷カバー内での徐冷時間が短いため、パーライト単相の組織とはならず、ベイナイトやマルテンサイトが生成し、SV時に断線が生じている。

試験No.21、22、25〜27は、各成分(C,Si,Cr,V,Cu)の含有量が過剰な鋼種(表2の鋼種M,N,Q,R,S)を用いている例であり、伸線性およびコイリング性が悪くなっている。

試験No.23、24、28、29、31は、各成分(Mn,Ni,Mo,Nb,B)の含有量が過剰な鋼種(表2の鋼種O,P,T,U,W)を用いている例であり、焼入れ性が向上したために、パーライト単相とはならず、ベイナイトやマルテンサイトが生成し、SV時に断線が生じている。

試験No.30は、Al含有量が過剰な鋼種(表2の鋼種V)を用いている例であり、AlN等の介在物が生成し、この介在物を起点としたコイリング断線が生じるため、コイリング性が悪くなっている。

これらの結果に基づき、Pノジュールサイズの標準偏差Pσと自径巻き折損回数の関係を図3に示す。尚、図中、「◆」で示したものはコイリング性が良好であるもの、「×」で示したものはコイリング性が不良であることを意味する。この結果から明らかなように、Pノジュールサイズの標準偏差Pσを所定の関係式を満足するように制御することによって、コイリング性が良好なばね用鋼線材が得られていることが分かる。

Claims (8)

- 熱間圧延後の鋼線材であり、C:0.4〜0.8%(「質量%」の意味、化学成分組成について以下同じ)、Si:1.5〜3.5%、Mn:0.3〜1.5%、Cr:0.4%未満(0%を含まない)およびAl:0.005%以下(0%を含まない)を夫々含有し、残部が鉄および不可避不純物からなり、パーライトを主体とする組織であり、且つ表面から0.5mm深さにおけるパーライトノジュールの粒度番号の平均値Paveおよびその標準偏差Pσが、夫々下記(1)式、(2)式を満足することを特徴とするばね加工性に優れた高強度ばね用鋼線材。

8.0≦Pave≦12.0 …(1)

0.0<Pσ≦0.5 …(2) - 更に、V:0.5%以下(0%を含まない)、Nb:0.5%以下(0%を含まない)、Ni:2.0%以下(0%を含まない)およびMo:0.5%以下(0%を含まない)よりなる群から選ばれる1種以上を含有する請求項1に記載の高強度ばね用鋼線材。

- 更に、Cu:0.7%以下(0%を含まない)を含有する請求項1または2に記載の高強度ばね用鋼線材。

- 更に、B:0.01%以下(0%を含まない)を含有する請求項1〜3のいずれかに記載の高強度ばね用鋼線材。

- 請求項1〜4のいずれかに記載の高強度ばね用鋼線材を製造する方法であって、熱間圧延後の鋼線材を載置温度:750〜1000℃としてコイル状に巻き取った後、冷却コンベア上にて1℃/秒以上の冷却速度で750℃以下の温度まで急速且つ均一に線材を冷却し、引き続き行う徐冷の開始温度を、コイルの密部と疎部のいずれも650〜750℃の範囲内で、且つコイルの密部と疎部の温度差を50℃以下となるようにすることを特徴とする高強度ばね用鋼線材の製造方法。

- 前記徐冷する領域において、下記(3)式で規定される冷却速度Vを1℃/秒未満とする請求項5に記載の製造方法。

V(℃/秒)=(Tin−Tout)/t …(3)

但し、Tin:徐冷領域入り側における鋼線材温度(℃)、Tout:徐冷領域出側における鋼線材温度(℃)、t:鋼線材の徐冷領域滞在時間(秒) - 前記鋼線材の徐冷領域滞在時間tを50秒以上とする請求項6に記載の製造方法。

- 請求項1〜4のいずれかに記載の高強度ばね用鋼線材から得られた高強度ばね。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012050912A JP5796781B2 (ja) | 2012-03-07 | 2012-03-07 | ばね加工性に優れた高強度ばね用鋼線材およびその製造方法、並びに高強度ばね |

| CN201380012354.1A CN104145037B (zh) | 2012-03-07 | 2013-02-25 | 弹簧加工性优异的高强度弹簧用钢线材及其制造方法、以及高强度弹簧 |

| MX2014010659A MX354426B (es) | 2012-03-07 | 2013-02-25 | Varilla de alambre de acero con excelente aptitud para la conformacion de resorte para resorte de alta resistencia, proceso para fabricar la misma, y resorte de alta resistencia. |

| BR112014021227A BR112014021227A2 (pt) | 2012-03-07 | 2013-02-25 | fio máquina de aço com excelente trabalhabilidade de mola para mola de alta resistência, processo para produção do mesmo, e mola de alta resistência |

| KR1020147024649A KR101660616B1 (ko) | 2012-03-07 | 2013-02-25 | 스프링 가공성이 우수한 고강도 스프링용 강 선재 및 그의 제조 방법, 및 고강도 스프링 |

| PCT/JP2013/054773 WO2013133070A1 (ja) | 2012-03-07 | 2013-02-25 | ばね加工性に優れた高強度ばね用鋼線材およびその製造方法、並びに高強度ばね |

| EP13757200.4A EP2824205B1 (en) | 2012-03-07 | 2013-02-25 | Steel wire rod with excellent spring workability for high-strength spring, process for manufacturing same, and high-strength spring |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012050912A JP5796781B2 (ja) | 2012-03-07 | 2012-03-07 | ばね加工性に優れた高強度ばね用鋼線材およびその製造方法、並びに高強度ばね |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013185203A true JP2013185203A (ja) | 2013-09-19 |

| JP5796781B2 JP5796781B2 (ja) | 2015-10-21 |

Family

ID=49116551

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012050912A Expired - Fee Related JP5796781B2 (ja) | 2012-03-07 | 2012-03-07 | ばね加工性に優れた高強度ばね用鋼線材およびその製造方法、並びに高強度ばね |

Country Status (7)

| Country | Link |

|---|---|

| EP (1) | EP2824205B1 (ja) |

| JP (1) | JP5796781B2 (ja) |

| KR (1) | KR101660616B1 (ja) |

| CN (1) | CN104145037B (ja) |

| BR (1) | BR112014021227A2 (ja) |

| MX (1) | MX354426B (ja) |

| WO (1) | WO2013133070A1 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6729018B2 (ja) * | 2016-06-10 | 2020-07-22 | 住友電気工業株式会社 | 斜め巻きばね用線材、斜め巻きばねおよびそれらの製造方法 |

| KR101830542B1 (ko) * | 2016-11-24 | 2018-02-21 | 주식회사 포스코 | 신선가공성이 우수한 고강도 열처리 선재 및 그 제조방법 |

| KR101867709B1 (ko) * | 2016-12-06 | 2018-06-14 | 주식회사 포스코 | 부식피로 저항성이 우수한 스프링용 선재, 강선 및 그들의 제조방법 |

| KR101987670B1 (ko) * | 2017-12-22 | 2019-09-27 | 주식회사 포스코 | 내부 재질이 균일한 고탄소 선재 및 그 제조 방법 |

| DE112020006562B4 (de) * | 2020-06-15 | 2024-10-10 | Sumitomo Electric Industries, Ltd. | Federstahldraht |

Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11199977A (ja) * | 1998-01-09 | 1999-07-27 | Kobe Steel Ltd | 伸線加工性に優れた線材 |

| JP2000256740A (ja) * | 1999-03-09 | 2000-09-19 | Sumitomo Metal Ind Ltd | 熱間圧延線材の製造方法 |

| JP2002180199A (ja) * | 2000-12-20 | 2002-06-26 | Kobe Steel Ltd | 耐へたり性に優れたばね用鋼およびばね用鋼線並びにばね |

| JP2003253391A (ja) * | 2002-03-07 | 2003-09-10 | Daido Steel Co Ltd | 冷間成形用ばね鋼 |

| JP2004137597A (ja) * | 2002-09-26 | 2004-05-13 | Kobe Steel Ltd | 伸線前の熱処理が省略可能な伸線加工性に優れた熱間圧延線材 |

| JP2007131945A (ja) * | 2005-10-12 | 2007-05-31 | Nippon Steel Corp | 延性に優れた高強度鋼線およびその製造方法 |

| JP2007231347A (ja) * | 2006-02-28 | 2007-09-13 | Kobe Steel Ltd | 伸線加工性に優れた線材およびその製造方法 |

| WO2007139234A1 (ja) * | 2006-06-01 | 2007-12-06 | Nippon Steel Corporation | 高延性の高炭素鋼線材 |

| JP2008007856A (ja) * | 2006-06-01 | 2008-01-17 | Nippon Steel Corp | 高延性の直接パテンティング線材の製造方法 |

| JP2009068030A (ja) * | 2007-09-10 | 2009-04-02 | Kobe Steel Ltd | 耐脱炭性および伸線加工性に優れたばね用鋼線材およびその製造方法 |

| WO2012029812A1 (ja) * | 2010-08-30 | 2012-03-08 | 株式会社神戸製鋼所 | 伸線性に優れた高強度ばね用鋼線材およびその製造方法、並びに高強度ばね |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6044163B2 (ja) | 1980-06-02 | 1985-10-02 | 河西工業株式会社 | 自動車用ドアトリム |

| JPH11315349A (ja) * | 1998-04-30 | 1999-11-16 | Kobe Steel Ltd | 耐遅れ破壊性に優れた高強度線材およびその製造方法並びに高強度ボルト |

| JP2000337333A (ja) * | 2000-01-01 | 2000-12-05 | Kobe Steel Ltd | 耐遅れ破壊性に優れた高強度ボルト |

| JP5162875B2 (ja) * | 2005-10-12 | 2013-03-13 | 新日鐵住金株式会社 | 伸線特性に優れた高強度線材およびその製造方法 |

| CN101321884A (zh) | 2006-03-31 | 2008-12-10 | 新日本制铁株式会社 | 高强度弹簧用热处理钢 |

| JP2007327084A (ja) * | 2006-06-06 | 2007-12-20 | Kobe Steel Ltd | 伸線加工性に優れた線材およびその製造方法 |

| WO2008044859A1 (en) * | 2006-10-11 | 2008-04-17 | Posco | Steel wire rod for high strength and high toughness spring having excellent cold workability, method for producing the same and method for producing spring by using the same |

| JP4310359B2 (ja) * | 2006-10-31 | 2009-08-05 | 株式会社神戸製鋼所 | 疲労特性と伸線性に優れた硬引きばね用鋼線 |

| CN101624679B (zh) * | 2007-07-20 | 2011-08-17 | 株式会社神户制钢所 | 弹簧用钢线材及其制造方法 |

| JP5184935B2 (ja) * | 2008-03-27 | 2013-04-17 | 住友電気工業株式会社 | オイルテンパー線の製造方法、及びばね |

| JP5179331B2 (ja) * | 2008-12-02 | 2013-04-10 | 株式会社神戸製鋼所 | 伸線加工性およびメカニカルデスケーリング性に優れた熱間圧延線材およびその製造方法 |

| JP5329272B2 (ja) * | 2009-03-19 | 2013-10-30 | 株式会社神戸製鋼所 | ばね鋼 |

| WO2011125447A1 (ja) * | 2010-04-01 | 2011-10-13 | 株式会社神戸製鋼所 | 伸線加工性および伸線後の疲労特性に優れた高炭素鋼線材 |

| CN101928892B (zh) * | 2010-08-27 | 2012-05-02 | 南京钢铁股份有限公司 | 一种弹簧钢圆钢及其生产工艺 |

-

2012

- 2012-03-07 JP JP2012050912A patent/JP5796781B2/ja not_active Expired - Fee Related

-

2013

- 2013-02-25 EP EP13757200.4A patent/EP2824205B1/en not_active Not-in-force

- 2013-02-25 WO PCT/JP2013/054773 patent/WO2013133070A1/ja active Application Filing

- 2013-02-25 MX MX2014010659A patent/MX354426B/es active IP Right Grant

- 2013-02-25 CN CN201380012354.1A patent/CN104145037B/zh not_active Expired - Fee Related

- 2013-02-25 BR BR112014021227A patent/BR112014021227A2/pt active Search and Examination

- 2013-02-25 KR KR1020147024649A patent/KR101660616B1/ko active IP Right Grant

Patent Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11199977A (ja) * | 1998-01-09 | 1999-07-27 | Kobe Steel Ltd | 伸線加工性に優れた線材 |

| JP2000256740A (ja) * | 1999-03-09 | 2000-09-19 | Sumitomo Metal Ind Ltd | 熱間圧延線材の製造方法 |

| JP2002180199A (ja) * | 2000-12-20 | 2002-06-26 | Kobe Steel Ltd | 耐へたり性に優れたばね用鋼およびばね用鋼線並びにばね |

| JP2003253391A (ja) * | 2002-03-07 | 2003-09-10 | Daido Steel Co Ltd | 冷間成形用ばね鋼 |

| JP2004137597A (ja) * | 2002-09-26 | 2004-05-13 | Kobe Steel Ltd | 伸線前の熱処理が省略可能な伸線加工性に優れた熱間圧延線材 |

| JP2007131945A (ja) * | 2005-10-12 | 2007-05-31 | Nippon Steel Corp | 延性に優れた高強度鋼線およびその製造方法 |

| JP2007231347A (ja) * | 2006-02-28 | 2007-09-13 | Kobe Steel Ltd | 伸線加工性に優れた線材およびその製造方法 |

| WO2007139234A1 (ja) * | 2006-06-01 | 2007-12-06 | Nippon Steel Corporation | 高延性の高炭素鋼線材 |

| JP2008007856A (ja) * | 2006-06-01 | 2008-01-17 | Nippon Steel Corp | 高延性の直接パテンティング線材の製造方法 |

| JP2009068030A (ja) * | 2007-09-10 | 2009-04-02 | Kobe Steel Ltd | 耐脱炭性および伸線加工性に優れたばね用鋼線材およびその製造方法 |

| WO2012029812A1 (ja) * | 2010-08-30 | 2012-03-08 | 株式会社神戸製鋼所 | 伸線性に優れた高強度ばね用鋼線材およびその製造方法、並びに高強度ばね |

Also Published As

| Publication number | Publication date |

|---|---|

| CN104145037B (zh) | 2016-12-14 |

| EP2824205A4 (en) | 2015-08-26 |

| BR112014021227A2 (pt) | 2017-07-11 |

| KR101660616B1 (ko) | 2016-09-27 |

| MX354426B (es) | 2018-03-05 |

| CN104145037A (zh) | 2014-11-12 |

| KR20140120935A (ko) | 2014-10-14 |

| EP2824205A1 (en) | 2015-01-14 |

| MX2014010659A (es) | 2014-10-13 |

| WO2013133070A1 (ja) | 2013-09-12 |

| JP5796781B2 (ja) | 2015-10-21 |

| EP2824205B1 (en) | 2017-05-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5595358B2 (ja) | 伸線性に優れた高強度ばね用鋼線材およびその製造方法、並びに高強度ばね | |

| JP6107437B2 (ja) | 耐硫化物応力腐食割れ性に優れた油井用低合金高強度継目無鋼管の製造方法 | |

| JP6180351B2 (ja) | 生引き性に優れた高強度鋼線用線材および高強度鋼線 | |

| CN108138285B (zh) | 拉丝加工用钢丝材 | |

| WO2016194272A1 (ja) | 高強度冷延鋼板、高強度めっき鋼板及びこれらの製造方法 | |

| JP5640931B2 (ja) | 加工性及び焼入性に優れた中炭素冷延鋼板とその製造方法 | |

| JP6226085B2 (ja) | 冷間鍛造部品用圧延棒鋼または圧延線材 | |

| JP2021509438A (ja) | 耐衝撃性に優れた熱延鋼板、鋼管、部材及びその製造方法 | |

| US11401569B2 (en) | High-strength cold-rolled steel sheet and method for manufacturing same | |

| JP6249846B2 (ja) | 伸線加工性、および伸線加工後の曲げ加工性に優れた高強度ばね用鋼線材、およびその製造方法、並びに高強度ばね、およびその製造方法 | |

| JP5796781B2 (ja) | ばね加工性に優れた高強度ばね用鋼線材およびその製造方法、並びに高強度ばね | |

| JP4650006B2 (ja) | 延性および伸びフランジ性に優れた高炭素熱延鋼板およびその製造方法 | |

| JP2010229469A (ja) | 冷間加工特性に優れる高強度線材及びその製造方法 | |

| JP6460883B2 (ja) | 加工性に優れた熱処理鋼線の製造方法 | |

| JP2000119805A (ja) | 伸線加工性に優れた鋼線材 | |

| WO2016158562A1 (ja) | 疲労特性に優れた熱処理鋼線 | |

| JP6208611B2 (ja) | 疲労特性に優れた高強度鋼材 | |

| JP3797165B2 (ja) | 面内異方性の小さい加工用高炭素鋼板およびその製造方法 | |

| JPWO2020090149A1 (ja) | ボルト用鋼 | |

| JP2007119883A (ja) | 加工性に優れた高炭素冷延鋼板の製造方法および高炭素冷延鋼板 | |

| JP6453138B2 (ja) | 曲げ加工性に優れた熱処理鋼線 | |

| JPH10265845A (ja) | 冷間加工性に優れた熱延合金鋼板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140901 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150728 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150806 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5796781 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |