WO2024190491A1 - 鋼部材及び鋼板 - Google Patents

鋼部材及び鋼板 Download PDFInfo

- Publication number

- WO2024190491A1 WO2024190491A1 PCT/JP2024/008038 JP2024008038W WO2024190491A1 WO 2024190491 A1 WO2024190491 A1 WO 2024190491A1 JP 2024008038 W JP2024008038 W JP 2024008038W WO 2024190491 A1 WO2024190491 A1 WO 2024190491A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- less

- steel

- content

- coating

- rolling

- Prior art date

Links

- 229910000831 Steel Inorganic materials 0.000 title claims abstract description 304

- 239000010959 steel Substances 0.000 title claims abstract description 304

- 239000000203 mixture Substances 0.000 claims abstract description 44

- 239000000126 substance Substances 0.000 claims abstract description 43

- 229910000734 martensite Inorganic materials 0.000 claims abstract description 25

- 229910001563 bainite Inorganic materials 0.000 claims abstract description 16

- 238000000576 coating method Methods 0.000 claims description 86

- 239000011248 coating agent Substances 0.000 claims description 85

- 239000012535 impurity Substances 0.000 claims description 20

- 238000005096 rolling process Methods 0.000 description 85

- 238000000034 method Methods 0.000 description 67

- 230000000694 effects Effects 0.000 description 66

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 58

- 239000001257 hydrogen Substances 0.000 description 58

- 229910052739 hydrogen Inorganic materials 0.000 description 58

- 238000010438 heat treatment Methods 0.000 description 45

- 238000001816 cooling Methods 0.000 description 27

- 230000009467 reduction Effects 0.000 description 27

- 230000008569 process Effects 0.000 description 25

- 239000013078 crystal Substances 0.000 description 23

- 238000012360 testing method Methods 0.000 description 22

- 229910052761 rare earth metal Inorganic materials 0.000 description 19

- 238000005259 measurement Methods 0.000 description 18

- 229910001567 cementite Inorganic materials 0.000 description 16

- 238000004519 manufacturing process Methods 0.000 description 16

- 238000010791 quenching Methods 0.000 description 16

- 230000000171 quenching effect Effects 0.000 description 16

- 239000000523 sample Substances 0.000 description 16

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 15

- KSOKAHYVTMZFBJ-UHFFFAOYSA-N iron;methane Chemical compound C.[Fe].[Fe].[Fe] KSOKAHYVTMZFBJ-UHFFFAOYSA-N 0.000 description 15

- 239000000463 material Substances 0.000 description 15

- 229920006395 saturated elastomer Polymers 0.000 description 15

- 229910000859 α-Fe Inorganic materials 0.000 description 15

- 238000000137 annealing Methods 0.000 description 14

- 230000007423 decrease Effects 0.000 description 13

- 238000001887 electron backscatter diffraction Methods 0.000 description 13

- 229910001562 pearlite Inorganic materials 0.000 description 13

- 238000004458 analytical method Methods 0.000 description 12

- 238000007747 plating Methods 0.000 description 12

- 229910052718 tin Inorganic materials 0.000 description 11

- 229910052782 aluminium Inorganic materials 0.000 description 10

- 229910052787 antimony Inorganic materials 0.000 description 10

- 229910052785 arsenic Inorganic materials 0.000 description 10

- 229910052797 bismuth Inorganic materials 0.000 description 10

- 229910052796 boron Inorganic materials 0.000 description 10

- 229910052791 calcium Inorganic materials 0.000 description 10

- 229910052799 carbon Inorganic materials 0.000 description 10

- 229910052804 chromium Inorganic materials 0.000 description 10

- 238000005097 cold rolling Methods 0.000 description 10

- 229910052802 copper Inorganic materials 0.000 description 10

- 229910052749 magnesium Inorganic materials 0.000 description 10

- 229910052750 molybdenum Inorganic materials 0.000 description 10

- 239000002245 particle Substances 0.000 description 10

- 229910052711 selenium Inorganic materials 0.000 description 10

- 229910052719 titanium Inorganic materials 0.000 description 10

- 229910052721 tungsten Inorganic materials 0.000 description 10

- 229910052720 vanadium Inorganic materials 0.000 description 10

- 229910052725 zinc Inorganic materials 0.000 description 10

- 229910052726 zirconium Inorganic materials 0.000 description 10

- 229910001566 austenite Inorganic materials 0.000 description 9

- 229910052748 manganese Inorganic materials 0.000 description 9

- 229910052759 nickel Inorganic materials 0.000 description 9

- 238000005266 casting Methods 0.000 description 8

- 238000005246 galvanizing Methods 0.000 description 8

- 238000005098 hot rolling Methods 0.000 description 8

- 229910052742 iron Inorganic materials 0.000 description 8

- 229910052758 niobium Inorganic materials 0.000 description 8

- 229910052710 silicon Inorganic materials 0.000 description 8

- 229910045601 alloy Inorganic materials 0.000 description 7

- 239000000956 alloy Substances 0.000 description 7

- 230000000717 retained effect Effects 0.000 description 7

- 239000010960 cold rolled steel Substances 0.000 description 6

- 230000001965 increasing effect Effects 0.000 description 6

- 239000007788 liquid Substances 0.000 description 6

- 238000007670 refining Methods 0.000 description 6

- 238000005260 corrosion Methods 0.000 description 5

- 230000007797 corrosion Effects 0.000 description 5

- 229910052738 indium Inorganic materials 0.000 description 5

- 229910052741 iridium Inorganic materials 0.000 description 5

- 239000002994 raw material Substances 0.000 description 5

- 229910052702 rhenium Inorganic materials 0.000 description 5

- 229910052712 strontium Inorganic materials 0.000 description 5

- 229910052717 sulfur Inorganic materials 0.000 description 5

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 4

- 238000007545 Vickers hardness test Methods 0.000 description 4

- 238000010521 absorption reaction Methods 0.000 description 4

- 238000005336 cracking Methods 0.000 description 4

- 229910003460 diamond Inorganic materials 0.000 description 4

- 239000010432 diamond Substances 0.000 description 4

- 238000002354 inductively-coupled plasma atomic emission spectroscopy Methods 0.000 description 4

- 239000011261 inert gas Substances 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- 150000001247 metal acetylides Chemical class 0.000 description 4

- 150000004767 nitrides Chemical class 0.000 description 4

- 229910052762 osmium Inorganic materials 0.000 description 4

- 239000000843 powder Substances 0.000 description 4

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 4

- 229910010271 silicon carbide Inorganic materials 0.000 description 4

- 238000009628 steelmaking Methods 0.000 description 4

- 229910052715 tantalum Inorganic materials 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- 229910000838 Al alloy Inorganic materials 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- 229910001297 Zn alloy Inorganic materials 0.000 description 3

- 239000012670 alkaline solution Substances 0.000 description 3

- 238000005275 alloying Methods 0.000 description 3

- 239000008119 colloidal silica Substances 0.000 description 3

- 238000009749 continuous casting Methods 0.000 description 3

- 230000001186 cumulative effect Effects 0.000 description 3

- 230000007547 defect Effects 0.000 description 3

- 239000010410 layer Substances 0.000 description 3

- 229910052757 nitrogen Inorganic materials 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 229910052698 phosphorus Inorganic materials 0.000 description 3

- 238000005498 polishing Methods 0.000 description 3

- 239000002244 precipitate Substances 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- 239000002344 surface layer Substances 0.000 description 3

- 230000009466 transformation Effects 0.000 description 3

- 238000004804 winding Methods 0.000 description 3

- 229910052684 Cerium Inorganic materials 0.000 description 2

- 229910052779 Neodymium Inorganic materials 0.000 description 2

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 2

- 230000001133 acceleration Effects 0.000 description 2

- 230000002411 adverse Effects 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- 238000004364 calculation method Methods 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- 230000002950 deficient Effects 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 239000003085 diluting agent Substances 0.000 description 2

- 238000010790 dilution Methods 0.000 description 2

- 239000012895 dilution Substances 0.000 description 2

- 238000005315 distribution function Methods 0.000 description 2

- 238000010894 electron beam technology Methods 0.000 description 2

- 238000000921 elemental analysis Methods 0.000 description 2

- 230000002708 enhancing effect Effects 0.000 description 2

- 239000000446 fuel Substances 0.000 description 2

- 238000007429 general method Methods 0.000 description 2

- 238000000265 homogenisation Methods 0.000 description 2

- 238000007373 indentation Methods 0.000 description 2

- 229910052746 lanthanum Inorganic materials 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 229910052706 scandium Inorganic materials 0.000 description 2

- 238000005496 tempering Methods 0.000 description 2

- 238000009864 tensile test Methods 0.000 description 2

- 229910052727 yttrium Inorganic materials 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229910052777 Praseodymium Inorganic materials 0.000 description 1

- 241000612118 Samolus valerandi Species 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 230000033228 biological regulation Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000005253 cladding Methods 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000009713 electroplating Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000007542 hardness measurement Methods 0.000 description 1

- 238000010191 image analysis Methods 0.000 description 1

- 229910000765 intermetallic Inorganic materials 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- -1 iron carbides Chemical class 0.000 description 1

- 229910052747 lanthanoid Inorganic materials 0.000 description 1

- 150000002602 lanthanoids Chemical class 0.000 description 1

- 229910052745 lead Inorganic materials 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 239000003550 marker Substances 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 230000006911 nucleation Effects 0.000 description 1

- 238000010899 nucleation Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 238000001953 recrystallisation Methods 0.000 description 1

- 238000004626 scanning electron microscopy Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 239000011780 sodium chloride Substances 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 230000002195 synergetic effect Effects 0.000 description 1

- 238000007751 thermal spraying Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000001771 vacuum deposition Methods 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/18—Hardening; Quenching with or without subsequent tempering

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/46—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for sheet metals

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/60—Ferrous alloys, e.g. steel alloys containing lead, selenium, tellurium, or antimony, or more than 0.04% by weight of sulfur

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

Definitions

- the present invention relates to a steel member and a steel plate.

- Hot stamping has been adopted as a technique for press forming difficult-to-form materials such as high-strength steel plates, as disclosed in, for example, Patent Documents 1 to 3.

- Hot stamping is a hot forming technique in which the material to be formed is heated and then formed.

- the material is heated before it is shaped. Therefore, when shaped, the steel is soft and has good formability. This allows even high-strength steel plates to be shaped with high precision into complex shapes.

- the steel is quenched at the same time as it is shaped using a press die, so the steel (steel component) has sufficient strength after shaping.

- Patent Document 1 discloses that hot stamping can impart a tensile strength of 1400 MPa or more to a steel member obtained by forming a steel plate.

- Patent Document 2 discloses a hot press-formed press-formed product with excellent toughness and a tensile strength of 1.8 GPa or more.

- Patent Document 3 discloses a steel material with an extremely high tensile strength of 2.0 GPa or more, and also with good toughness and ductility.

- Patent Document 4 discloses a steel material with a high tensile strength of 1.8 GPa or more, and also with good toughness.

- Patent Document 5 discloses a steel material with an extremely high tensile strength of 2.0 GPa or more, and also with good toughness.

- the objective of the present invention is to provide a steel member that has high strength and excellent resistance to hydrogen embrittlement, and a steel plate that is suitable as a material for such a steel member.

- a steel member according to an embodiment of the present invention has a chemical composition, in mass%, of C: 0.260 to 0.700%, Si: 0 to 2.000%, Mn: 0 to 3.00%, Al: 0 to 1.000%, Nb: 0 to 0.100%, Ti: 0 to 0.200%, Cr: 0 to 1.00%, B: 0 to 0.0200%, Mo: 0 to 1.00%, W: 0 to 2.00%, Co: 0 to 1.00%, Ni: 0 to 2.00%, Cu: 0-2.00%, V: 0-1.00%, Ca: 0-0.200%, Mg: 0-0.20%, REM: 0-0.300%, Sb: 0-1.00%, Sn: 0-1.00%, Zr: 0-1.00%, As: 0-1.00%, Se: 0-1.00%, Bi: 0-1.00% , Ta: 0-1.00%, Re: 0-1.00%, Os: 0-1.00%, I

- the steel member according to [1] has a chemical composition, in mass%, of Nb: 0.005-0.100%, Ti: 0.005-0.200%, Cr: 0.01-1.00%, B: 0.0010-0.0200%, Mo: 0.01-1.00%, W: 0.001-2.00%, Co: 0.01-1.00%, Ni: 0.01-2.00%, Cu: 0.01-2.00%, V: 0.01-1.00%, Ca: 0.001-0.200%, Mg: 0.01-0.

- the steel member according to [1] or [2] may have a Vickers hardness at the 1 ⁇ 4 depth position of 450 or more.

- the steel member according to any one of [1] to [3] may have a coating on the surface of the steel member.

- a steel sheet according to another embodiment of the present invention has a chemical composition, in mass%, of C: 0.260-0.700%, Si: 0-2.000%, Mn: 0-3.00%, Al: 0-1.000%, Nb: 0-0.100%, Ti: 0-0.200%, Cr: 0-1.00%, B: 0-0.0200%, Mo: 0-1.00%, W: 0-2.00%, Co: 0-1.00%.

- the composition is Os: 0 to 1.00%, Ir: 0 to 1.00%, Tc: 0 to 1.00%, P: 0.100% or less, S: 0.0100% or less, N: 0.020% or less, O: 0.010% or less, and the balance: Fe and impurities.

- the random intensity ratio of ⁇ 111 ⁇ 011> at the 1/4 depth position is I1

- the random intensity ratio of ⁇ 111 ⁇ 112> is I2

- the random intensity ratio of ⁇ 100 ⁇ 011> is I3

- the random intensity ratio of ⁇ 100 ⁇ 001> is I4, the I1, the I2, the I3, and the I4 have a texture that satisfies the following formula (1).

- the steel sheet according to [6] has a chemical composition, in mass%, of Nb: 0.005 to 0.100%, Ti: 0.005 to 0.200%, Cr: 0.01 to 1.00%, B: 0.0010 to 0.0200%, Mo: 0.01 to 1.00%, W: 0.001 to 2.00%, Co: 0.01 to 1.00%, Ni: 0.01 to 2.00%, Cu: 0.01 to 2.00%, V: 0.01 to 1.00%, Ca: 0.001 to 0.200%, Mg: 0.01 to 0.2 0%, REM: 0.001-0.300%, Sb: 0.01-1.00%, Sn: 0.01-1.00%, Zr: 0.01-1.00%, As: 0.01-1.00%, Se: 0.01-1.00%, Bi: 0.01-1.00%, Ta: 0.01-1.00%, Re: 0.01-1.00%, Os: 0.01-1.00%, Ir: 0.01-1.00%, and Tc: 0.01

- the above aspect of the present invention makes it possible to provide a steel member having high tensile strength and excellent resistance to hydrogen embrittlement, and a steel plate that is the raw material for this steel member.

- This section describes a steel member according to one embodiment of the present invention (steel member according to this embodiment), a steel plate according to one embodiment of the present invention (steel plate according to this embodiment) suitable as a material for the steel member, and a method for manufacturing the same.

- the steel member according to this embodiment has a chemical composition described below, and the microstructure at the 1/4 depth position (the range between the 1/8 position to the 3/8 position of the thickness from the surface, centered on the 1/4 position of the thickness in the thickness direction from the surface (in the thickness direction of the steel plate when made of a steel plate), the same applies below) is 90% or more in total of martensite, bainite and tempered martensite in terms of area ratio.

- the random strength ratio of ⁇ 111 ⁇ 011> at the 1/4 depth position is I1

- the random strength ratio of ⁇ 111 ⁇ 112> is I2

- the random strength ratio of ⁇ 100 ⁇ 011> is I3

- the random strength ratio of ⁇ 100 ⁇ 001> is I4, I1, I2, I3, and I4 have a texture that satisfies (I1+I3)/(I2+I4) ⁇ 1.20.

- the steel member according to the present embodiment may be coated on its surface. Even in this case, in the present embodiment, the coating itself is not a steel member, so the chemical composition, microstructure, texture, etc. of the steel member are the chemical composition, microstructure, texture, etc.

- this part may be called the "base steel member” or the “base steel member”).

- the shape of the steel member according to this embodiment is not particularly limited. That is, the steel member may be a flat plate, or a formed body in which the steel plate is formed into a predetermined shape.

- Hot-formed steel members are often formed bodies, such as hot stamp formed bodies, but in this embodiment, the term "steel member" refers to both formed bodies and flat plates.

- the chemical composition of the steel member according to this embodiment is, in mass %, C: 0.260 to 0.700%, Si: 0 to 2.000%, Mn: 0 to 3.00%, Al: 0 to 1.000%, Nb: 0 to 0.100%, Ti: 0 to 0.200%, Cr: 0 to 1.00%, B: 0 to 0.0200%, Mo: 0 to 1.00%, W: 0 to 2.00%, Co: 0 to 1.00%, Ni: 0 to 2.00%, Cu: 0 to 2.00%, V: 0 to 1.00%, Ca: 0 to 0.200%, Mg: 0 to 1.00%, and Mn: 0 to 1.00%.

- C 0.260-0.700% C is an element that enhances the hardenability of steel and improves the strength of a steel member obtained after the steel plate is subjected to a heat treatment including hardening such as hot stamping (after hardening). If the C content is less than 0.260%, it becomes difficult to ensure sufficient strength (over 1.5 GPa (1500 MPa)) in the steel member after quenching (obtained after quenching).

- the C content is preferably 0.280% or more, and more preferably 0.310% or more. In order to obtain a higher tensile strength, for example, 2300 MPa or more, the C content is , 0.450% or more is preferable.

- the C content is set to 0.700% or less.

- the C content is preferably 0.650% or less, and more preferably 0.600% or less.

- Si 0-2.000%

- Si may not be contained (it may be 0%), it is an effective element for improving the hardenability of steel and stably securing the strength of the steel member after hardening.

- the Si content is preferably 0.100% or more, and more preferably 0.350% or more.

- the Si content in the steel exceeds 2.000%, the heating temperature required for austenitic transformation during heat treatment (quenching) becomes significantly high, which increases the cost of heat treatment and When heated, ferrite may remain and the strength of the steel member may decrease. Therefore, the Si content is set to 2.000% or less.

- the Si content is preferably set to 1.500% or less.

- Mn 0-3.00% Mn does not necessarily have to be contained (it may be 0%), but it is an extremely effective element for improving the hardenability of steel and stably securing strength after hardening. Mn further has the following properties: Mn is an element that lowers the Ac3 point and promotes lowering the quenching temperature. Therefore, Mn may be added. To obtain the above effect, the Mn content is preferably 0.05% or more, and 0.15% or more. % or more, or more preferably 0.40% or more. On the other hand, if the Mn content exceeds 3.00%, the hydrogen embrittlement resistance of the steel member after quenching deteriorates. Therefore, the Mn content is set to 3.00% or less. The Mn content is set to 2.50% or less. It is preferable to set the content at 1.50% or less, and more preferable to set the content at 1.50% or less.

- Al 0-1.000%

- Al is an element that is generally used as a deoxidizer for steel. Therefore, it may be contained.

- the Al content may be 0%, but in order to obtain the above effects, the Al content should be 0%. It is preferable that the Al content is 0.010% or more. If necessary, the Al content may be 0.020% or more or 0.030% or more. On the other hand, if the Al content exceeds 1.000%, the above effects are saturated and the economic efficiency decreases. Therefore, when Al is contained, the Al content is set to 1.000% or less.

- the Al content may be 0.300% or less, 0.100% or less, or 0.075% or less.

- the Al content here is the total Al content.

- Nb 0-0.100%

- Nb is an element that forms fine carbides, nitrides, or carbonitrides in steel, and suppresses Cu hot embrittlement cracking during the hot rolling process due to the grain refining effect of these precipitates.

- the hydrogen embrittlement resistance of the steel member is improved by concentrating W in the Nb-based precipitates (higher than the concentration in the base steel material).

- the Nb content may be 0%, but in order to obtain the above effects, the Nb content is preferably 0.005% or more, and more preferably 0.010% or more.

- the Nb content exceeds 0.100%, the carbonitrides become coarse, and bending straightening cracks are promoted in the continuous casting process.

- the Nb content is therefore set to 0.100% or less.

- the Nb content is preferably set to 0.080% or less. Depending on the circumstances, the Nb content may be set to 0.060% or less or 0.040% or less.

- Ti forms fine carbides and carbonitrides together with Nb in steel, and the grain refining effect of these compounds suppresses Cu hot embrittlement cracking during the hot rolling process and improves the hydrogen embrittlement resistance of steel members. Ti also preferentially bonds with N in steel to form nitrides, suppressing the consumption of solute B due to the precipitation of BN, and improving the hardening properties of steel by B, which will be described later. Ti is an element that promotes the effect of improving the properties. Therefore, Ti may be contained. The Ti content may be 0%, but in order to obtain the above-mentioned effects, the Ti content is preferably 0.005% or more.

- the Ti content is more preferably 0.010% or more, and more preferably 0.010% or more. It is even more preferable to set it to 0.015% or more.

- the Ti content exceeds 0.200%, carbonitrides and the like become coarse, and bending straightening cracks are promoted in the continuous casting process. This inhibits the development of grain boundaries, which have Nb, and reduces the hydrogen embrittlement resistance of the steel member.

- the amount of TiC precipitated increases in addition to Nb carbonitrides and TiN, and C is consumed, so the quenching The strength of the steel member after the treatment decreases. Therefore, the Ti content is set to 0.200% or less.

- the Ti content is preferably set to 0.080% or less. If necessary, the Ti content can be set to 0. It may be 0.060% or less or 0.040% or less.

- Cr 0-1.00% Cr is an element effective in improving the hardenability of steel and in stably securing the strength of the steel member after hardening. Therefore, Cr may be contained.

- the Cr content may be 0%, but in the above In order to obtain the above effect, the Cr content is preferably 0.01% or more, and more preferably 0.03% or more. On the other hand, if the Cr content exceeds 1.00%, the above effects are saturated and the cost increases.

- Cr has the effect of stabilizing iron carbide. If the Cr content is less than 1.00%, coarse iron carbides may remain undissolved during heat treatment of the steel plate, which may reduce the hydrogen embrittlement resistance of the steel member. Therefore, the Cr content is set to 1.00% or less. The Cr content is set to 0.50% or less. It is preferable to keep it at 0.20% or less, more preferable to keep it at 0.15% or less.

- B 0-0.0200%

- B is an element that has the effect of enhancing the hardenability of steel even in small amounts.

- B segregates at grain boundaries, strengthening the grain boundaries and improving hydrogen embrittlement resistance.

- B is an element that suppresses the grain growth of austenite. Therefore, it may be contained.

- the B content may be 0%, but in order to obtain the above effects, the B content is preferably 0.0005% or more. , and more preferably 0.0010% or more or 0.0020% or more.

- the B content exceeds 0.0200%, a large amount of coarse compounds precipitates, and the hydrogen embrittlement resistance of the steel member decreases. Therefore, if B is contained, the B content is set to 0.0200% or less.

- the B content is preferably 0.0100% or less, or 0.0050% or less.

- Mo 0-1.00%

- Mo is an extremely effective element for improving the hardenability of steel and stably securing the strength of steel members after hardening.

- Mo may be contained.

- the Mo content may be 0%, but in order to obtain the above effects, the Mo content is preferably 0.01% or more, and more preferably 0.03% or more. It is more preferable to set the above.

- the Mo content exceeds 1.00%, the above effects saturate and the cost increases significantly. Therefore, if Mo is contained, the Mo content is set to 1.00% or less.

- the content is preferably 0.80% or less, 0.50% or less, or 0.25% or less.

- W 0 to 2.00%

- W is an element that is effective in improving the hardenability of steel and stably ensuring the strength of the steel member after hardening.

- W is also an element that improves corrosion resistance in a corrosive environment.

- W is also an element that segregates at grain boundaries and contributes to the development of the above-mentioned texture. Therefore, W may be contained. If the W content is less than 0.01%, sufficient effects cannot be obtained.

- the W content may be 0%, but in order to obtain the above effects, the W content is preferably 0.01% or more, more preferably 0.05% or more, even more preferably 0.10% or more, and even more preferably 0.20% or more.

- the W content is set to 2.00% or less.

- the W content is preferably set to 1.50% or less, and more preferably set to 1.00% or less, 0.50% or less, or 0.20% or less.

- Co is an extremely effective element for improving the hardenability of steel and stably securing the strength of steel members after hardening.

- the Co content may be 0%, but in order to obtain the above-mentioned effects, the Co content is preferably 0.10% or more, and more preferably 0.20% or more. It is more preferable to set the above.

- the Co content exceeds 1.00%, the above effects are saturated and the cost increases significantly. Therefore, if Co is contained, the Co content is set to 1.00% or less.

- the Co content is preferably 0.80% or less, 0.50% or less, or 0.25% or less.

- Ni is an effective element for improving the hardenability of steel and stably securing the strength of steel members after hardening. Ni also has the effect of suppressing Cu hot embrittlement cracking in the production of steel sheets. Therefore, Ni may be contained.

- the Ni content may be 0%, but in order to obtain the above effects, the Ni content is preferably 0.01% or more, and more preferably 0.03% or more. It is more preferable to set the above. On the other hand, if the Ni content exceeds 2.00%, the above effects are saturated and the cost increases. Therefore, the Ni content is set to 2.00% or less.

- the Ni content is set to 1.00% or less. It is preferable to keep it at 0.50% or less, more preferable to keep it at 0.20% or less.

- Cu is an element that is effective in improving the hardenability of steel and in stably securing the strength of steel members after hardening. Cu is also an element that improves corrosion resistance in a corrosive environment.

- the Cu content may be 0%, but in order to obtain the above effects, the Cu content is preferably 0.01% or more. The Cu content is more preferably 0.03% or more. . On the other hand, if the Cu content exceeds 2.00%, the above effects are saturated and the cost increases. Therefore, the Cu content is set to 2.00% or less. In order to reduce the alloy cost, The content is preferably 1.50% or less, and more preferably 1.00% or less, 0.80% or less, or 0.50% or less.

- V 0 to 1.00%

- V is an element that forms fine carbides in steel and improves the hydrogen embrittlement resistance of steel members due to the grain refining effect and hydrogen trapping effect of the carbides. Therefore, V may be contained.

- the V content may be 0%, but in order to obtain the above effects, the V content is preferably 0.01% or more, and more preferably 0.05% or more.

- the V content is set to 1.00% or less.

- the W content is preferably set to 0.80% or less, more preferably 0.50% or less, 0.30% or less, or 0.10% or less.

- Ca 0-0.200% Ca is an element that has the effect of refining inclusions in steel and enhancing the hydrogen embrittlement resistance of the steel member after quenching. Therefore, it may be contained.

- the Ca content may be 0%, but the above In order to obtain this effect, the Ca content is preferably 0.001% or more, and more preferably 0.010% or more or 0.020% or more.

- the Ca content exceeds 0.200%, the effect saturates and the cost increases. Therefore, if Ca is contained, the Ca content is set to 0.200% or less. It is preferably set to 100% or less, and more preferably set to 0.050% or less.

- Mg 0-0.20% Mg is an element that has the effect of refining inclusions in steel and improving hydrogen embrittlement resistance after heat treatment. Therefore, Mg may be contained.

- the Mg content may be 0%, but if the above effect is to be obtained, the Mg content must be 0%. In this case, the Mg content is preferably 0.01% or more, and more preferably 0.02% or more. On the other hand, if the Mg content exceeds 0.20%, the effect is saturated and the cost increases. Therefore, if Mg is contained, the Mg content is set to 0.20% or less.

- the Mg content is preferably It is 0.10% or less, and more preferably 0.05% or less.

- REM 0 ⁇ 0.300%

- the REM content can be as low as 0%.

- the REM content is preferably 0.001% or more, and more preferably 0.010% or more or 0.020% or more.

- the REM content exceeds 0.300%, the effect saturates and the cost increases. Therefore, if REM is contained, the REM content is set to 0.300% or less.

- the REM content is preferably 0.200% or less, 0.100% or less, or 0.050% or less.

- REM refers to a total of 17 elements, including Sc, Y, and lanthanides such as La, Ce, and Nd, and the content of REM means the total content of these elements. Alloys are used to add to the molten steel, and include, for example, Sc, Y, La, Ce, Pr, and Nd.

- Sb 0-1.00%

- Sb is an element that improves corrosion resistance in a corrosive environment. Therefore, it may be contained.

- the Sb content may be 0%, but in order to obtain the above effects, the Sb content is set to 0.01% or more. It is preferred. On the other hand, if the Sb content exceeds 1.00%, the effect saturates and the cost increases. Therefore, if Sb is contained, the Sb content is set to 1.00% or less.

- the amount may be 0.50% or less, 0.20% or less, 0.10% or less, or 0.05% or less.

- Sn 0-1.00% Sn is an element that contributes to increasing the strength of steel members. If the Sn content is less than 0.01%, these effects are insufficient. Therefore, the Sn content may be 0%, but if Sn is contained, The Sn content is preferably 0.01% or more, more preferably 0.03% or more, and further preferably 0.05% or more. On the other hand, if the Sn content exceeds 1.00%, the effect is saturated and the cost increases. Therefore, if Sn is contained, the Sn content is set to 1.00% or less. The amount may be 0.50% or less, 0.20% or less, 0.10% or less, or 0.05% or less.

- Zr 0-1.00%

- Zr is an element that improves corrosion resistance in a corrosive environment. Therefore, it may be contained.

- the Zr content may be 0%, but in order to obtain the above effects, the Zr content is set to 0.01% or more. It is preferable. On the other hand, if the Zr content exceeds 1.00%, the effect is saturated and the cost increases. Therefore, if Zr is contained, the Zr content is set to 1.00% or less.

- the amount may be 0.50% or less, 0.20% or less, 0.10% or less, or 0.05% or less.

- As is an element that improves hydrogen embrittlement resistance. Therefore, it may be contained.

- the As content may be 0%, but in order to obtain the above effects, the As content should be 0.01% or more. is preferred.

- the As content is set to 1.00% or less.

- the amount may be 0.50% or less, 0.20% or less, 0.10% or less, or 0.05% or less.

- Se 0-1.00% Se is an element that improves hydrogen embrittlement resistance. Therefore, it may be contained.

- the Se content may be 0%, but in order to obtain the above effects, the Se content should be 0.01% or more. is preferred.

- the Se content if the Se content exceeds 1.00%, the effect is saturated and the cost increases. Therefore, if Se is contained, the Se content is set to 1.00% or less.

- the amount may be 0.50% or less, 0.20% or less, 0.10% or less, or 0.05% or less.

- Bi 0-1.00% Bi is an element that improves hydrogen embrittlement resistance. Therefore, it may be contained.

- the Bi content may be 0%, but in order to obtain the above effects, the Bi content should be 0.01% or more. is preferred.

- the Bi content is set to 1.00% or less.

- the amount may be 0.50% or less, 0.20% or less, 0.10% or less, or 0.05% or less.

- Ta 0-1.00%

- the Ta content may be 0%, but in order to obtain the above effects, the Ta content should be 0.01% or more. is preferred.

- the Ta content is set to 1.00% or less.

- the amount may be 0.50% or less, 0.20% or less, 0.10% or less, or 0.05% or less.

- Re 0 ⁇ 1.00% Re is an element that improves hydrogen embrittlement resistance. Therefore, it may be contained.

- the Re content may be 0%, but in order to obtain the above effects, the Re content should be 0.01% or more. is preferred.

- the Re content exceeds 1.00%, the effect is saturated and the cost increases. Therefore, if Re is contained, the Re content is set to 1.00% or less.

- the amount may be 0.50% or less, 0.20% or less, 0.10% or less, or 0.05% or less.

- Os 0 ⁇ 1.00% Os is an element that improves hydrogen embrittlement resistance. Therefore, it may be contained.

- the Os content may be 0%, but in order to obtain the above effects, the Os content should be 0.01% or more. is preferred.

- the Os content is set to 1.00% or less.

- the amount may be 0.50% or less, 0.20% or less, 0.10% or less, or 0.05% or less.

- Ir 0-1.00% Ir is an element that improves hydrogen embrittlement resistance. Therefore, it may be contained.

- the Ir content may be 0%, but in order to obtain the above effects, the Ir content should be 0.01% or more. is preferred.

- the Ir content is set to 1.00% or less.

- the amount may be 0.50% or less, 0.20% or less, 0.10% or less, or 0.05% or less.

- Tc 0-1.00%

- Tc is an element that improves hydrogen embrittlement resistance. Therefore, it may be contained.

- the Tc content may be 0%, but in order to obtain the above effects, the Tc content should be 0.01% or more. is preferred.

- the Tc content exceeds 1.00%, the effect is saturated and the cost increases. Therefore, if Tc is contained, the Tc content is set to 1.00% or less.

- the amount may be 0.50% or less, 0.20% or less, 0.10% or less, or 0.05% or less.

- P 0.100% or less

- P is an element that reduces the hydrogen embrittlement resistance of steel members after quenching.

- the P content exceeds 0.100%, the hydrogen embrittlement resistance is significantly reduced. Therefore, the P content is limited to 0.100% or less. It is preferable to limit the P content to 0.050% or less or 0.020% or less. Since a small P content is preferable, it may be 0%, but from the viewpoint of cost, it may be 0.001% or more.

- S 0.0100% or less

- S is an element that reduces the hydrogen embrittlement resistance of steel members after quenching.

- the S content is limited to 0.0100% or less.

- the S content is preferably limited to 0.0050% or less. Since a small S content is preferable, 0% is acceptable, but from the viewpoint of cost, it may be 0.0001% or more.

- N 0.020% or less

- N is an element that reduces the hydrogen embrittlement resistance of steel members after quenching.

- the N content exceeds 0.020%, coarse nitrides are formed in the steel, and the hydrogen embrittlement resistance is significantly reduced. Therefore, the N content is set to 0.020% or less.

- the N content may be set to 0.001% or more, or may be set to 0.002% or more, 0.008% or more, or 0.010% or more.

- O 0.010% or less

- O is an element that reduces the hydrogen embrittlement resistance of steel members after quenching.

- the O content exceeds 0.010%, coarse nitrides are formed in the steel, and the hydrogen embrittlement resistance is significantly reduced. Therefore, the O content is set to 0.010% or less.

- the O content may be set to 0.0001% or more, 0.002% or more, 0.0008% or more, or 0.001% or more.

- the balance other than the above-mentioned elements includes at least Fe and impurities.

- the balance may be only Fe and impurities.

- impurities refers to components that are mixed in due to various factors in raw materials such as ores and scraps and in the manufacturing process when industrially manufacturing steel sheets, and are acceptable within a range that does not adversely affect the properties of the steel member according to the present embodiment.

- the industrial manufacturing method is a blast furnace steelmaking method or an electric furnace steelmaking method, and includes the level (impurity level) of contamination when manufactured by either method.

- impurities include Pb, Zn, etc.

- the total content of impurities is usually 1.0% or less, so the total content of impurities may be 1.0% or less. If necessary, the total content of impurities may be 0.5% or less, 0.2% or less, 0.1% or less, or 0.05% or less.

- raw materials containing relatively large amounts of elements other than the above-mentioned elements may be used intentionally. Therefore, in this embodiment, these elements are all considered to be impurity elements, regardless of whether these elements are mixed in or intentionally added. Therefore, the total concentration of these elements may be 1.0% or less, as described above.

- the chemical composition of the steel member can be determined by the following method. It can be obtained by performing elemental analysis using a general method such as ICP-AES from a 1/4 depth position (a range of 1/8 to 3/8 of the thickness from the surface in the thickness direction) of the steel member.

- C and S which are difficult to measure with ICP-AES, can be measured using the combustion-infrared absorption method, N using the inert gas fusion-thermal conductivity method, and O using the inert gas fusion-non-dispersive infrared absorption method.

- the chemical composition of the steel plate which is the material of the steel member, or the ladle analysis value of the molten steel

- the chemical composition of the steel plate or the ladle analysis value of the molten steel may be used as the chemical composition of the steel member.

- the microstructure at the 1/4 depth position has an area ratio of martensite, bainite and tempered martensite: 90% or more in total.

- Martensite, bainite, and tempered martensite are structures (phases) that contribute to increasing the strength of a steel member, and if the total area ratio of these structures is less than 90%, it is difficult to obtain sufficient strength in the steel member.

- martensite, bainite, and tempered martensite may be collectively referred to as a hard structure.

- the total area ratio of martensite, bainite, and tempered martensite may be 95% or more, 98% or more, or 100% (the area ratio of the remaining structure other than the hard structure may be 0%), but the remaining structure may include one or more of pearlite, bainite, ferrite, cementite, and retained austenite.

- the area ratio of each structure can be measured by the following method.

- a test piece is taken from any position 50 mm or more away from the end face of the steel member (if a sample cannot be taken from this position, a position avoiding the end), in a cross section parallel to the rolling direction and parallel to the plate thickness direction, so that the metal structure at a 1/4 depth position can be observed.

- the cross section of the above test piece is polished using silicon carbide paper of #600 to #1500, and then finished to a mirror surface using a liquid in which diamond powder with a grain size of 1 to 6 ⁇ m is dispersed in a diluent such as alcohol or pure water.

- the sample is polished using colloidal silica that does not contain an alkaline solution at room temperature to remove the strain introduced into the surface layer of the sample.

- the observation region is a region from 1/8 of the thickness from the surface to 3/8 of the thickness from the surface, with the center being 1/4 of the thickness from the surface, 200 ⁇ m in the longitudinal direction. Then, this observation region is measured by electron backscatter diffraction at measurement intervals of 0.1 ⁇ m to obtain crystal orientation information.

- a device consisting of a thermal field emission scanning electron microscope (JSM-7001F manufactured by JEOL) and an EBSD detector (DVC5 type detector manufactured by TSL) is used.

- the degree of vacuum in the device is 9.6 ⁇ 10 ⁇ 5 Pa or less

- the acceleration voltage is 15 kv

- the irradiation current level is 13

- the electron beam irradiation level is 62.

- "iron- ⁇ " and “iron- ⁇ ” are set as the Phase, and the measurement is performed.

- the same area as the EBSD measurement area is observed at a magnification of 1000 times or more using a thermal field emission scanning electron microscope (JSM-7001F manufactured by JEOL).

- JSM-7001F thermal field emission scanning electron microscope

- foreign matter attached to the surface is polished and removed while leaving the structure of the observation surface, and nital etching is performed.

- the Vickers indentations as a guide, it is possible to observe the same region as the EBSD measurement region. If foreign matter is attached to the surface of the sample, the foreign matter is removed as necessary by a method such as buff polishing using alumina particles with a particle size of 0.1 ⁇ m or less, polishing using colloidal silica that does not contain an alkaline solution at room temperature, or Ar ion sputtering.

- the plate-like cementite may be deformed by rolling and have a curved shape.

- the term "lamellar” refers to a form in which, for three or more of the above plate-like cementite particles, the interior angle at the intersection where the long sides of adjacent particles intersect is within 15° (including cases where the particles are parallel and do not intersect), and the closest distance between adjacent plate-like cementite particles is 2 ⁇ m or less.

- the crystal orientation information obtained by the EBSD measurement is used to calculate the area ratio of the retained austenite using the "PhaseMap" function installed in the software "OIM Analysis (registered trademark)" attached to the EBSD analyzer.

- a crystal structure having an fcc crystal structure is determined to be retained austenite.

- the "Grain Average Misorientation" function included in the software "OIM Analysis (registered trademark)" attached to the EBSD analysis device is used to determine whether the region is cementite, pearlite, ferrite, bainite, martensite, or tempered martensite, and the area ratio is measured.

- a boundary where the crystal orientation difference is 15° or more is defined as a crystal grain boundary (15° grain boundary)

- a region where the Grain Average Misorientation value (GAM value) is 3.0° or less is determined to be ferrite.

- the region with a GAM value of more than 3.0° is judged to be martensite, bainite or tempered martensite.

- the EBSD measurement result and the structure image obtained by FE-SEM observation are superimposed using the Vickers indentation as a marker, and the regions judged to be cementite and pearlite from the structure image of the FE-SEM observation are judged to be cementite and pearlite, regardless of the classification of the structure judged by the "PhaseMap" function and the "GrainAverageMisorientation” function.

- the positions of cementite and pearlite may be identified by comparing the grain boundary map using the 15° grain boundary with the position of the Vickers indentation.

- a test specimen is taken from any position at least 50 mm away from the end of the steel member (if a test specimen cannot be taken from this position, a position avoiding the end) so that a cross section in the plate thickness direction can be observed.

- the cross section of the collected test piece is mirror-polished and then observed with an optical microscope at magnifications of 100x, 200x, 500x, and 1000x, and the observation result at an appropriate magnification at which the size of the inclusion can be measured is selected according to the size of the inclusion.

- the observation range is 500 ⁇ m or more in width and the entire plate thickness, and areas with dark brightness are judged to be inclusions. Observation may be performed in multiple fields of view.

- a plane parallel to a plane rotated in 5° increments in the range of 0 to 180° around the plate thickness direction is observed by the above method.

- the average value of the long axis length of the multiple inclusions in each of the obtained cross sections is calculated for each cross section, and the direction parallel to the long axis direction of the inclusions in the cross section where the average value of the long axis length of the inclusions is the largest is determined to be the rolling direction.

- the rolling direction of the steel component can be determined, the above method does not need to be used.

- the resistance to hydrogen embrittlement differs depending on the crystal orientation of the crystal grains.

- the crystal orientations of ⁇ 111 ⁇ 011>, ⁇ 111 ⁇ 112>, ⁇ 100 ⁇ 011>, and ⁇ 100 ⁇ 001> have a specific large effect on the hydrogen embrittlement resistance. Therefore, in the steel member according to this embodiment, the probability of existence of crystal grains having the above-mentioned crystal orientations is controlled (the degree of accumulation of crystal grains having a specific crystal orientation is controlled), thereby improving the hydrogen embrittlement resistance.

- Crystal grains having crystal orientations of ⁇ 111 ⁇ 011> and ⁇ 100 ⁇ 011> have a particularly large adverse effect on hydrogen embrittlement resistance, while crystal grains having crystal orientations of ⁇ 111 ⁇ 112> and ⁇ 100 ⁇ 001> have a particularly large effect of improving hydrogen embrittlement resistance. Therefore, in the steel plate according to this embodiment, when the random intensity ratio of ⁇ 111 ⁇ 011> is I1, the random intensity ratio of ⁇ 111 ⁇ 112> is I2, the random intensity ratio of ⁇ 100 ⁇ 011> is I3, and the random intensity ratio of ⁇ 100 ⁇ 001> is I4 at the 1/4 depth position, I1, I2, I3, and I4 have textures that satisfy the following formula (1).

- (I1+I3)/(I2+I4) is 1.15 or less, 1.00 or less, or 0.90 or less.

- the random intensity ratios are measured by the following method.

- a test piece is taken from any position 50 mm or more away from the end face of the steel member (if a test piece cannot be taken from this position, a position avoiding the end portion) so that the metal structure at a 1/4 depth position of a cross section parallel to the rolling direction and parallel to the plate thickness direction can be observed.

- the cross section of the test piece is polished with silicon carbide paper of #600 to #1500, and then finished to a mirror surface with a liquid in which diamond powder with a grain size of 1 to 6 ⁇ m is dispersed in a diluent such as alcohol or pure water.

- the test piece is polished with colloidal silica that does not contain an alkaline solution at room temperature to remove the strain introduced into the surface layer of the test piece.

- crystal orientation information is obtained by measuring the area of 300 ⁇ m in the thickness direction at a 1/4 depth position (when the thickness is less than 1.2 mm, the entire range of 1/8 to 3/8 of the thickness from the surface) at a measurement interval of 4 ⁇ m and a measurement area of 150,000 ⁇ m2 or more by EBSD (electron backscatter diffraction) method.

- EBSD electron backscatter diffraction

- a device consisting of a thermal field emission scanning electron microscope (JSM-7001F manufactured by JEOL) and an EBSD detector (DVC5 type detector manufactured by TSL) is used.

- the degree of vacuum in the device is 9.6 ⁇ 10 -5 Pa or less

- the acceleration voltage is 15 kv

- the irradiation current level is 13

- the electron beam irradiation level is 62.

- the obtained crystal orientation information is calculated using spherical harmonic functions using OIM Analysis (registered trademark) manufactured by TSL, and the random intensity ratio of each orientation is obtained from the crystal orientation distribution function (ODF: Orientation Distribution Function) that displays the calculated three-dimensional texture.

- OIM Analysis registered trademark

- the above-mentioned phi1( ⁇ 1) and PHI( ⁇ ) are defined in the ODF drawing function of the analysis software (OIM Analysis).

- the tensile (maximum) strength TS of the steel member according to this embodiment is preferably more than 1500 MPa. More preferably, it is 1800 MPa or more, and even more preferably, it is 2300 MPa or more. If necessary, the tensile strength may be 3000 MPa or less or 2700 MPa or less. There is a correlation between tensile strength and Vickers hardness, and in this embodiment, the value obtained by multiplying the Vickers hardness by 3.33 can be regarded as the tensile (maximum) strength TS. Therefore, the steel member according to this embodiment preferably has a Vickers hardness (HV1) of 450 or more at a test force of 9.807 N (load 1 kgf).

- HV1 Vickers hardness

- the Vickers hardness (HV1) may be 900 or less, 860 or less, or 820 or less.

- the Vickers hardness can be determined by the following method.

- a sample is cut out so that a cross section perpendicular to the surface (cross section in the thickness direction) can be observed from any position 50 mm or more away from the end face of the steel member.

- the size of the sample is such that 10 mm can be observed in the rolling direction, depending on the measuring device.

- the cross section of the sample is polished using silicon carbide paper #600 to #1500, and then finished to a mirror surface using a liquid in which diamond powder with a grain size of 1 to 6 ⁇ m is dispersed in a dilution liquid such as alcohol and pure water.

- a micro Vickers hardness tester is used at a 1/4 depth position of the base steel plate in a direction parallel to the plate surface, and a total of 20 hardness measurements are performed at intervals of 3 times or more of the indentation in accordance with JIS Z2244-1:2020, with a test force of 9.807 N, and the average value is calculated to obtain the Vickers hardness (HV1).

- the steel member according to this embodiment has excellent resistance to hydrogen embrittlement because the chemical composition, microstructure, and texture are controlled as described above.

- the steel member according to this embodiment may have a coating on a part or the whole of its surface.

- the coating may be a coating mainly made of an Fe-Al alloy (Fe-Al coating), or a coating mainly made of an Fe-Zn alloy (Fe-Zn coating).

- the coating is also called a film, an alloy plating layer, or an intermetallic compound layer.

- a coating mainly made of an Fe-Al alloy is a coating containing Fe and Al in a total of 70 mass% or more

- a coating mainly made of an Fe-Zn alloy is a coating containing Fe and Zn in a total of 70 mass% or more.

- a coating mainly made of an Fe-Al alloy may further contain Si, Mg, Ca, Sr, Ni, Cu, Mo, Mn, Cr, C, Nb, Ti, B, V, Sn, W, Sb, Zn, Co, In, Bi, Zr, Se, As, and REM in addition to Fe and Al, with the remainder being impurities.

- the coating mainly made of an Fe-Zn alloy may contain, in addition to Fe and Zn, Si, Mg, Ca, Sr, Ni, Cu, Mo, Mn, Cr, C, Nb, Ti, B, V, Sn, W, Sb, Al, Co, In, Bi, Zr, Se, As, and REM, with the remainder being impurities.

- the coating has the effect of improving resistance to hydrogen embrittlement when used in automobiles because of its corrosion resistance.

- the thickness of the coating is preferably 10 to 100 ⁇ m.

- the chemical composition and thickness of the coating can be determined by cross-sectional scanning electron microscopy. Specifically, a measurement sample is cut out from 1/2 of the longitudinal direction of the steel member (1/2 of the longitudinal direction from the longitudinal end) and 1/4 of the width (1/4 of the width from the width end) and observed. The observation range using a microscope is, for example, 400 times magnification and an area of 40,000 ⁇ m2 or more . The cut sample is mechanically polished and then mirror-finished. Next, the thickness of the coating is measured in any 10 fields of view, and the average value is taken as the coating thickness. When observing using a BSE image (or COMPO image), a clear contrast difference is observed between the coating and the base steel (steel sheet substrate).

- the thickness of the coating can be measured by measuring the thickness from the outermost surface to the position where the contrast changes. Measurements are made at 20 equally spaced locations in the observation photograph, with the distance between measurement locations being 6.5 ⁇ m. In addition, when making the measurement, observations are made in five fields of view in the manner described above, and the average value is used to determine the coating thickness.

- the chemical composition of the coating can be determined by performing spot elemental analysis (beam diameter: 1.0 ⁇ m or less) on the same observation range as above using an electron probe microanalyzer (EPMA) to determine the Fe, Al, and Zn contents contained in the coating. A total of 10 points are analyzed in any 10 fields of view of the coating, and the average value is taken as the Fe, Al, and Zn contents contained in the coating. The same method is used to determine the contents even when elements other than Fe, Al, and Zn are contained in the coating.

- EPMA electron probe microanalyzer

- the steel sheet according to the present embodiment can be used as a material for the steel member according to the present embodiment by subjecting it to a heat treatment such as hot stamping.

- a heat treatment such as hot stamping.

- the range between a position 1/8 of the plate thickness from the surface in the plate thickness direction and a position 3/8 of the plate thickness from the surface in the plate thickness direction is defined as the 1/4 depth position.

- the steel plate according to this embodiment has a predetermined chemical composition, and at a 1/4 depth position, when the random strength ratio of ⁇ 111 ⁇ 011> is I1, the random strength ratio of ⁇ 111 ⁇ 112> is I2, the random strength ratio of ⁇ 100 ⁇ 011> is I3, and the random strength ratio of ⁇ 100 ⁇ 001> is I4, I1, I2, I3, and I4 have a texture that satisfies the following formula (1): (I1+I3)/(I2+I4) ⁇ 1.20...(1)

- the steel sheet according to the present embodiment may be coated on the surface. Even in this case, the coating is not the steel sheet, and the chemical composition, microstructure, texture, etc.

- the surface of the steel plate according to this embodiment is coated, that is, when the steel plate according to this embodiment is coated, the surface that is the reference for the 1/4 depth position is the surface of the part (base steel plate) excluding the coating, that is, the boundary between the base steel plate and the coating.

- the range t 3 '/8 to (3 ⁇ t 3 ')/8 away from the center of the thickness t 1 ' of the steel member including the coating in the thickness direction can be set as the 1/4 depth position.

- the chemical composition of the steel plate according to this embodiment needs to be set so as to obtain favorable properties for the steel member after heat treatment, but since the chemical composition does not substantially change due to heat treatment, the chemical composition of the steel plate according to this embodiment may be equivalent to the chemical composition of the steel member according to this embodiment.

- the chemical composition of the steel sheet can be determined by the following method. It can be obtained by performing element analysis by a general method such as ICP-AES from the 1/4 depth position of the steel plate (1/8 to 3/8 of the thickness from the surface in the thickness direction).

- C and S which are difficult to measure with ICP-AES, can be measured using the combustion-infrared absorption method, N using the inert gas fusion-thermal conductivity method, and O using the inert gas fusion-non-dispersive infrared absorption method.

- the ladle analysis value of the molten steel or the chemical composition at the 1/4 depth position of the slab may be used as the chemical composition of the steel plate.

- the microstructure of the steel plate according to this embodiment is not limited, but in terms of workability, it is preferable that the microstructure at the 1/4 depth position contains, in terms of area ratio, ferrite: 5% or more and less than 90%, and pearlite: more than 10% and 95% or less, and the remaining structure contains one or more of bainite, martensite, cementite, and retained austenite.

- the area ratio of ferrite is preferably 5% or more. There is no particular upper limit, but when the C content is 0.260% or more, it is difficult to control the ferrite content to 90% or more, so it may be less than 90%. If necessary, the area ratio of ferrite may be 85% or less.

- Pearlite is an important structure that contains fine lamellar cementite in the structure and shares austenite nucleation sites during heating. In order to prevent the prior ⁇ grains of the steel member from becoming coarse, the area ratio is preferably more than 10%.

- the upper limit is preferably 95% or less.

- the balance is one or more of bainite, martensite, cementite, and retained austenite.

- the total of ferrite and pearlite is preferably 50% or more, and the area ratio of the balance is preferably 50% or less.

- the total of ferrite and pearlite is more preferably 80% or more.

- the microstructure fraction at 1/4 depth of the steel plate can be measured using the same method as for steel components. If the rolling direction of the steel plate is unknown, the rolling direction can be determined using the same method as for steel components.

- the random strength ratios of steel plates (values I1, I2, I3, and I4) can be measured in the same manner as for steel components.

- the thickness of the steel plate is not limited in this embodiment, but may be 0.4 to 5.0 mm from the viewpoint of forming into parts.

- the steel sheet according to the present embodiment may have a coating on a part of the surface.

- the coating may be a coating mainly made of Al (Al-based coating) or a coating mainly made of Zn (Zn-based coating).

- the coating is also called a film or a plating layer.

- a coating mainly made of Al is a coating containing 70% by mass or more of Al

- a coating mainly made of Zn is a coating containing 70% by mass or more of Zn.

- the coating mainly made of Al may contain Si, Mg, Ca, Sr, Ni, Cu, Mo, Mn, Cr, C, Nb, Ti, B, V, Sn, W, Sb, Zn, Co, In, Bi, Zr, Se, As, and REM in addition to Al, and the balance may be impurities.

- the coating mainly composed of Zn may further contain, in addition to Zn, Si, Mg, Ca, Sr, Ni, Cu, Mo, Mn, Cr, C, Nb, Ti, B, V, Sn, W, Sb, Al, Co, In, Bi, Zr, Se, As, and REM, with the balance being impurities.

- the chemical composition and thickness of the coating can be measured by the same method as for the steel member.

- the steel plate according to this embodiment can be manufactured by a manufacturing method including the following steps.

- the method for manufacturing a steel sheet according to this embodiment may further include one or both of the following steps.

- the steel member according to this embodiment can be manufactured by a manufacturing method including the following steps, using the steel plate according to this embodiment obtained through the steps described above.

- (IX) A heat treatment process in which the steel sheet according to this embodiment is heated to a temperature range of Ac3 to Ac3+300°C at an average heating rate of 1 to 1000°C/s, held in that temperature range for 60 to 600 seconds, and then cooled to a temperature range of 300°C or less at an average cooling rate of 20°C/s or more.

- the temperature of the slab and the temperature of the steel plate refer to the central temperature of the slab and the surface temperature of the steel plate.

- a slab having a predetermined chemical composition is obtained by casting.

- the chemical composition of the slab may be the same as that of the steel plate according to the present embodiment.

- Molten steel having the same chemical composition as the steel plate according to the present embodiment is melted by a conventional melting method such as a converter or an electric furnace, and is cast into a slab by a continuous casting method or the like. Ingot casting, thin slab casting, or the like may also be used to manufacture the steel slab.

- the center of the slab is heated to 1200° C. or higher and held at 1200° C. or higher for 20 minutes or more. If the heating temperature (temperature at the center of the slab) is less than 1200° C. or the holding time is less than 20 minutes, sufficient homogenization of the crystal grains cannot be obtained in the subsequent steps, and sufficient homogenization of the crystal grains cannot be obtained in the subsequent rough rolling step.

- the temperature at the center of the slab can be obtained by measuring the surface temperature of the slab with a radiation thermometer and performing heat transfer calculations.

- the heated slab is hot rolled to obtain a hot rolled steel sheet, and the hot rolled steel sheet is cooled to a coiling temperature.

- the hot rolling preferably includes rough rolling and finish rolling, and the respective conditions of the rough rolling and finish rolling are preferably as follows.

- the temperatures controlled in the following processes are the surface temperatures of the steel sheet.

- ⁇ Rough rolling>> In the rough rolling, it is preferable to perform rolling two or more times at a reduction rate of 30% or more and to complete the rough rolling in a temperature range of T1+50° C. or more. By performing rolling two or more times at a reduction rate of 30% or more, the uniformity of the metal structure can be increased and a predetermined texture can be obtained.

- Tr the temperature at which rough rolling is completed (the temperature at the outlet of the final pass of rough rolling) is Tr

- Tr is less than T1+50°C

- recrystallization before the start of finish rolling becomes non-uniform the austenite grain size becomes non-uniform, and the microstructure during finish rolling becomes non-uniform, making it impossible to obtain a desired texture.

- the rough rolling completion temperature Tr is set to T1+50°C or higher.

- the time from the final pass where rolling is performed at a rolling reduction rate of 30% or more to the start of finish rolling is defined as trs (seconds), and trs, Tr, and T1 (°C) obtained by the following formula (3) are set to satisfy the following formula (2). trs ⁇ 60 ⁇ (Tr/T1)...(2)

- finish rolling is performed.

- the finish rolling start temperature Ts is set to T1 (°C) or higher, which is obtained by the following formula (3), and the finish rolling end temperature is set to T1-20°C or lower.

- T1 (°C) 907 + 168 x Ti + 1325 x Nb + 120 x Mo + 4500 x B ... (3)

- the element symbols in the formula indicate the content of each element in the steel sheet in mass %.

- a predetermined texture is developed by setting the total rolling reduction (cumulative rolling reduction) from T1 to T1+150°C to 80% or more, and the total rolling reduction below T1°C to 10 to 50%.

- the finish rolling completion temperature is preferably set to T1-100°C or higher.

- the total reduction rate (%) for each temperature range is calculated as follows: (start thickness-final thickness)/start thickness x 100. The calculation is performed for each temperature range. Therefore, even if the total reduction rates for each temperature range are simply added up, the total reduction rate may exceed 100%.

- the hot-rolled steel sheet after the finish rolling is cooled.

- the time from the finish rolling to the start of the cooling step and the average cooling rate in a predetermined temperature range affect the formation of the texture of the steel sheet. Therefore, the time from the completion of the finish rolling to the start of the cooling step is set to less than 2.5 seconds, and the steel sheet is cooled to a temperature of T1-150°C or less at an average cooling rate of more than 50°C/sec and not more than 150°C/sec. If the time elapsed from the completion of finish rolling to the start of cooling is 2.5 seconds or longer, or the average cooling rate to T1-150° C. or lower is 50° C./second or shorter, the desired texture does not develop.

- the average cooling rate to T1-150°C or less exceeds 150°C/sec, it becomes difficult to control the temperature, the material becomes non-uniform, and the cold rolling property becomes poor, causing defects in the shape of the steel sheet. Therefore, it is preferable that the average cooling rate to T1-150°C or less is 150°C/sec or less.

- the cooling stop temperature is preferably set to 450° C. or higher in order to ensure the coiling temperature.

- the hot-rolled steel sheet after the cooling process is coiled at a temperature of T1-150°C to 450°C. If the winding temperature exceeds T1-150°C, the wire is wound before the transformation has progressed much, and the transformation progresses in the coil, which may result in a defective coil shape, which is undesirable. More preferably, the winding temperature is T1-150°C or less and 800°C or less. On the other hand, if the coiling temperature is less than 450° C., bainite is formed in excess, which deteriorates the cold rolling properties of the steel sheet and causes defects in the shape of the steel sheet. Therefore, the coiling temperature is preferably 450° C. or higher.

- Cold rolling process In the cold rolling process, the hot-rolled steel sheet after the coiling process is cold-rolled at a rolling reduction (cumulative rolling reduction) of 15 to 60% to obtain a steel sheet (cold-rolled steel sheet). A desired texture can be developed at a rolling reduction of 15% or more. If the rolling reduction is less than 15%, the texture cannot be developed sufficiently. On the other hand, if the rolling reduction exceeds 60%, a texture with an undesirable orientation develops.

- the steel sheet after the cold rolling process may be annealed for the purpose of softening.

- This annealing may be a heat treatment for the purpose of softening the steel sheet by reducing the carbon concentration in the surface layer in addition to softening the steel sheet by controlling the structure of the central part of the sheet thickness.

- the annealing temperature (maximum temperature reached) is preferably set to 680 to 950°C, and the holding time in the temperature range of 680 to 950°C is preferably set to 5 to 1200 seconds.

- the holding time here refers to the time from when the steel sheet temperature rises to reach 680°C, when it is held at 680 to 950°C, to when the steel sheet temperature falls to reach 680°C.

- a coating is formed on the surface of a steel sheet (a hot-rolled steel sheet after a coiling process, a hot-rolled steel sheet after a hot-rolled sheet annealing process, a cold-rolled steel sheet after a cold rolling process, or a cold-rolled steel sheet after an annealing process) to produce a coated steel sheet.

- the coating method is not particularly limited, and may be a hot-dip galvanizing method, an electroplating method, a vacuum deposition method, a cladding method, a thermal spraying method, or the like.

- the hot-dip galvanizing method is the most widely used method industrially.

- the coating include an Al-based coating containing Al and a Zn-based coating containing Zn.

- the plating bath When an Al-based coating is formed by hot-dip plating, the plating bath often contains Fe as an impurity in addition to Al.

- the plating bath may contain Si, Mg, Ca, Sr, Ni, Cu, Mo, Mn, Cr, C, Nb, Ti, B, V, Sn, W, Sb, Zn, Co, In, Bi, Zr, Se, As, and misch metals, so long as the plating bath contains 70 mass% or more of Al.

- the steel sheet after the annealing process may be cooled to room temperature and then heated again to perform plating, or may be cooled to 450 to 750 ° C., which is close to the plating bath temperature, after annealing, and hot-dip plating may be performed without cooling to room temperature. If no coating is to be formed, this step does not need to be performed.

- pre- and post-treatment for coating, and pre-coating, solvent application, alloying, temper rolling, etc. are possible.

- alloying treatment for example, annealing at 450 to 800°C is possible.

- temper rolling is useful for adjusting the shape, and for example, reduction of 0.1 to 0.5% is possible.

- the steel sheet according to this embodiment is heated to a temperature range of Ac3 to Ac3+300°C at an average heating rate of 1.0 to 1000°C/s, held in that temperature range for 60 to 600 seconds, and then cooled to a temperature range of 300°C or less at an average cooling rate of 20°C/s or more. If the heating rate is less than 1.0°C/sec, the productivity of the heat treatment decreases, which is not preferable. On the other hand, if the heating rate exceeds 1000°C/sec, a mixed grain structure is formed and the limit hydrogen amount decreases, which is not preferable.

- the average heating rate here is a value obtained by dividing the temperature difference between the steel sheet surface temperature at the start of heating and the holding temperature by the time difference from the start of heating to the time when the holding temperature is reached. Moreover, if the heat treatment temperature is less than Ac3 (°C), ferrite remains after cooling, resulting in insufficient strength, which is not preferable, whereas if the heat treatment temperature exceeds Ac3+300°C, the structure becomes coarse-grained, resulting in a decrease in the limit hydrogen content, which is not preferable. If the average cooling rate to 300° C. or less is less than 20° C./sec, the area ratio of ferrite or pearlite will be 10% or more, resulting in insufficient strength.

- the heating temperature may be held within a range of ⁇ 10° C. for 1 to 300 seconds.

- a tempering treatment may be performed at a temperature range of about 150 to 600° C.

- a part of the hot stamped body may be tempered by laser irradiation or the like to provide a partially softened region.

- the heat treatment is, for example, hot stamping.

- Ac3 (°C) is calculated from the following formula (4) using the content (mass%) of each element in the chemical composition of the steel sheet (hot stamping steel sheet).

- Ac3 854 ⁇ 179 ⁇ C+44 ⁇ Si-14 ⁇ Mn-18 ⁇ Ni-2 ⁇ Cr...(4)

- the element symbols in the formula indicate the content of each element in the steel sheet in mass %.

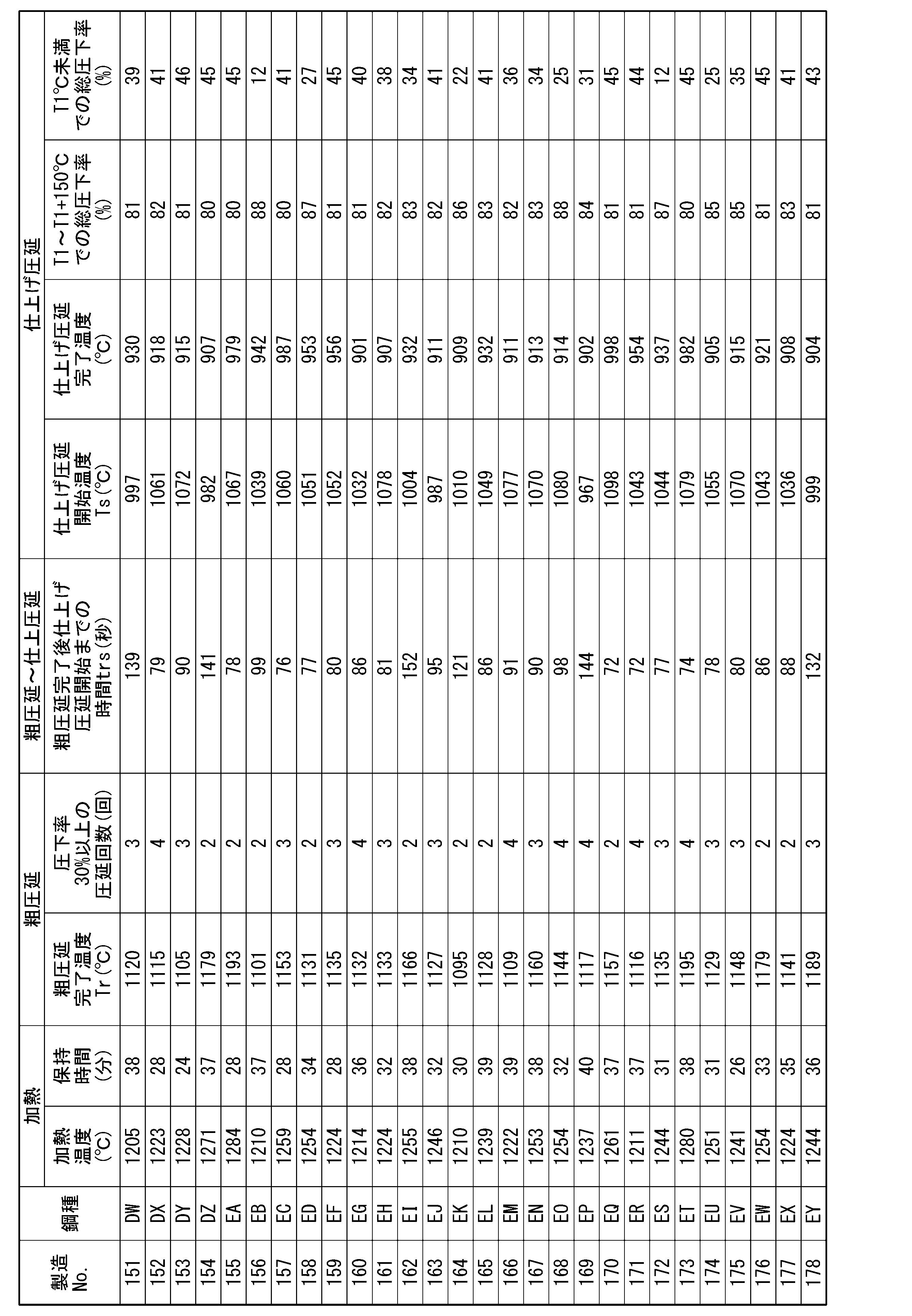

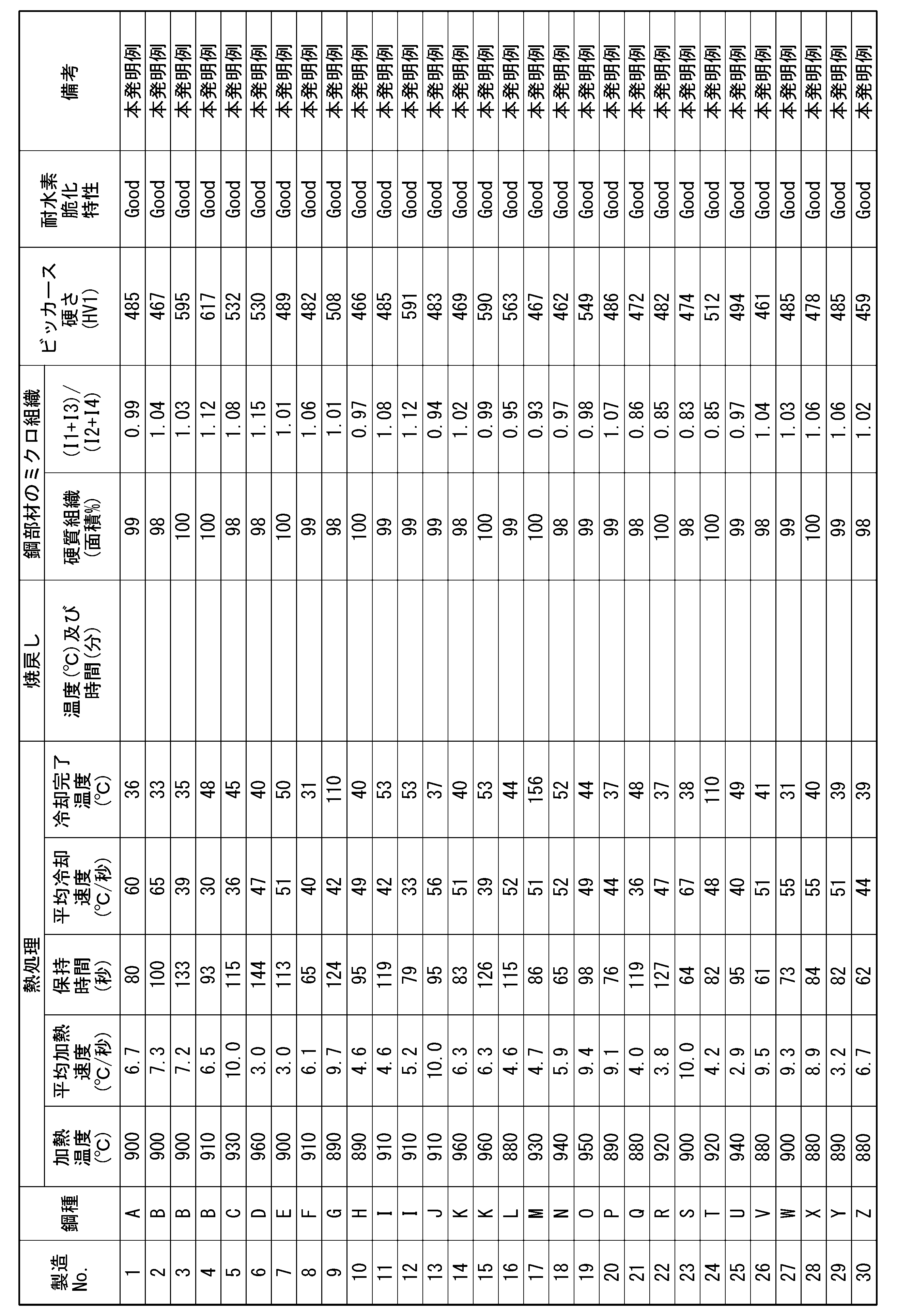

- rough rolling was performed at a rolling reduction of 30% or more in the rolling passes including the final stage of rough rolling for the number of times shown in “Number of rolling passes with a rolling reduction of 30% or more (times)" in Tables 2-1 to 2-6, and rolling was completed at the temperature of "rough rolling completion temperature (°C)".

- the plate thickness of the rough rolled plate was controlled in the range of 25 to 50 mm.