JP5229606B2 - トナーの製造方法及びトナーの製造装置 - Google Patents

トナーの製造方法及びトナーの製造装置 Download PDFInfo

- Publication number

- JP5229606B2 JP5229606B2 JP2007130295A JP2007130295A JP5229606B2 JP 5229606 B2 JP5229606 B2 JP 5229606B2 JP 2007130295 A JP2007130295 A JP 2007130295A JP 2007130295 A JP2007130295 A JP 2007130295A JP 5229606 B2 JP5229606 B2 JP 5229606B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- liquid

- nozzle

- thin film

- manufacturing apparatus

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0802—Preparation methods

- G03G9/0804—Preparation methods whereby the components are brought together in a liquid dispersing medium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2/00—Processes or devices for granulating materials, e.g. fertilisers in general; Rendering particulate materials free flowing in general, e.g. making them hydrophobic

- B01J2/02—Processes or devices for granulating materials, e.g. fertilisers in general; Rendering particulate materials free flowing in general, e.g. making them hydrophobic by dividing the liquid material into drops, e.g. by spraying, and solidifying the drops

- B01J2/04—Processes or devices for granulating materials, e.g. fertilisers in general; Rendering particulate materials free flowing in general, e.g. making them hydrophobic by dividing the liquid material into drops, e.g. by spraying, and solidifying the drops in a gaseous medium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B17/00—Apparatus for spraying or atomising liquids or other fluent materials, not covered by the preceding groups

- B05B17/04—Apparatus for spraying or atomising liquids or other fluent materials, not covered by the preceding groups operating with special methods

- B05B17/06—Apparatus for spraying or atomising liquids or other fluent materials, not covered by the preceding groups operating with special methods using ultrasonic or other kinds of vibrations

- B05B17/0607—Apparatus for spraying or atomising liquids or other fluent materials, not covered by the preceding groups operating with special methods using ultrasonic or other kinds of vibrations generated by electrical means, e.g. piezoelectric transducers

- B05B17/0638—Apparatus for spraying or atomising liquids or other fluent materials, not covered by the preceding groups operating with special methods using ultrasonic or other kinds of vibrations generated by electrical means, e.g. piezoelectric transducers spray being produced by discharging the liquid or other fluent material through a plate comprising a plurality of orifices

- B05B17/0646—Vibrating plates, i.e. plates being directly subjected to the vibrations, e.g. having a piezoelectric transducer attached thereto

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B9/00—Making granules

- B29B9/10—Making granules by moulding the material, i.e. treating it in the molten state

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B9/00—Making granules

- B29B9/12—Making granules characterised by structure or composition

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0819—Developers with toner particles characterised by the dimensions of the particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B9/00—Making granules

- B29B9/12—Making granules characterised by structure or composition

- B29B2009/125—Micropellets, microgranules, microparticles

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Developing Agents For Electrophotography (AREA)

- Glanulating (AREA)

- Special Spraying Apparatus (AREA)

Description

Pa(r,t)=Zr・Vm(r,t) (1)

薄膜16の振動速度Vmは、時間とともに周期的に変動しているため時間tの関数であり、例えばサイン波形、矩形波形など、様々な周期変動を形成することが可能である。また、前述したとおり、薄膜16の各部位で振動方向の振動変位は異なっており、振動速度Vmは、薄膜16上の位置座標の関数でもある。好ましい薄膜の振動形態は、上述のとおり径方向に対称な変形形状であるので、実質的には半径rの関数となる。

液滴噴射ユニット2の貯留部12に少なくとも樹脂及び着色剤を含有するトナー組成物を分散ないし溶解させたトナー組成液10を供給した状態で、液滴化手段11の電気機械変換手段17に対して所要の駆動周波数の駆動波形を印加することによって電気機械変換手段17に撓み振動が発生し、この電気機械変換手段17の撓み振動によって薄膜16が周期的に振動し、図1に示すように、この薄膜16の振動によって複数のノズル15からトナー組成液が周期的に液滴化されて液滴23として溶媒除去部としての粒子形成部3内に放出される。このとき、液滴噴射ユニット2の液滴化手段11には複数のノズル15が設けられているので、同時に複数の液滴化されたトナー組成液10の液滴23が連続的に多数放出されるから、従来の液体吐出ヘッドを流用してトナー組成液を滴下することでトナーを製造する場合に比べて、トナーの生産効率を飛躍的に向上することができる。

トナー材料としては、従来の電子写真用トナーと全く同じ物が使用できる。すなわち、スチレンアクリル系樹脂、ポリエステル系樹脂、ポリオール系樹脂、エポキシ系樹脂等のトナーバインダーを各種有機溶媒に溶解し、着色剤を分散、かつ、離型剤を分散又は溶解し、これをトナーの製造装置1により微小液滴とし乾燥固化させることにより目的とするトナー粒子25を作製することが可能である。また、前記材料を熱溶融混練し得られた混練物を各種溶媒に一度溶解乃至分散した液をトナーの製造装置1により微小液滴とし乾燥固化させることで目的のトナーを得ることも可能である。

ン類;(7)N−ビニルピロール、N−ビニルカルバゾール、N−ビニルインドール、N−ビニルピロリドン等のN−ビニル化合物;(8)、ビニルナフタリン類;(9)アクリロニトリル、メタクリロニトリル、アクリルアミド等のアクリル酸若しくはメタクリル酸

誘導体等;(10)マレイン酸、シトラコン酸、イタコン酸、アルケニルコハク酸、フマル酸、メサコン酸の如き不飽和二塩基酸;(11)マレイン酸無水物、シトラコン酸無水物、イタコン酸無水物、アルケニルコハク酸無水物の如き不飽和二塩基酸無水物;(12

)マレイン酸モノメチルエステル、マレイン酸モノエチルエステル、マレイン酸モノブチルエステル、シトラコン酸モノメチルエステル、シトラコン酸モノエチルエステル、シトラコン酸モノブチルエステル、イタコン酸モノメチルエステル、アルケニルコハク酸モノメチルエステル、フマル酸モノメチルエステル、メサコン酸モノメチルエステルの如き不飽和二塩基酸のモノエステル;(13)ジメチルマレイン酸、ジメチルフマル酸の如き不飽和二塩基酸エステル;(14)クロトン酸、ケイヒ酸の如きα,β−不飽和酸;(15)クロトン酸無水物、ケイヒ酸無水物の如きα,β−不飽和酸無水物;(16)該α,β−不飽和酸と低級脂肪酸との無水物、アルケニルマロン酸、アルケニルグルタル酸、アルケニルアジピン酸、これらの酸無水物及びこれらのモノエステルの如きカルボキシル基を有するモノマー;(17)2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート等のアクリル酸又はメタクリル酸ヒドロキシアルキルエステル類;(18)4−(1−ヒドロキシ−1−メチルブチル)スチレン、4−(1−ヒドロキシ−1−メチルへキシル)スチレンの如きヒドロキシ基を有するモノマー。

ーオキサイド、ジ−tert−ブチルパーオキサイド、tert−ブチルクミルパーオキサイド、ジークミルパーオキサイド、α−(tert−ブチルパーオキシ)イソプロピルべンゼン、イソブチルパーオキサイド、オクタノイルパーオキサイド、デカノイルパーオキサイド、ラウロイルパーオキサイド、3,5,5−トリメチルヘキサノイルパーオキサイド、ベンゾイルパーオキサイド、m−トリルパーオキサイド、ジ−イソプロピルパーオキシジカーボネート、ジ−2−エチルへキシルパーオキシジカーボネート、ジ−n−プロピルパーオキシジカーボネート、ジ−2−エトキシエチルパーオキシカーボネート、ジ−

エトキシイソプロピルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチル)パーオキシカーボネート、アセチルシクロへキシルスルホニルパーオキサイド、tert−ブチルパーオキシアセテート、tert−ブチルパーオキシイソブチレート、tert−ブチルパーオキシ−2−エチルへキサレート、tert−ブチルパーオキシラウレート、tert−ブチル−オキシベンゾエ−ト、tert−ブチルパーオキシイソプロピルカーボネート、ジ−tert−ブチルパーオキシイソフタレート、tert−ブチルパーオキアリルカーボネート、イソアミルパーオキシ−2−エチルへキサノエート、ジ−tert−ブチルパーオキシへキサハイドロテレフタレート、tert−ブチルパーオキシアゼレート、などが挙げられる。

2価のアルコール成分としては、例えば、エチレングリコール、プロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、2,3−ブタンジオール、ジエチレングリコール、トリエチレングリコール、1,5−ペンタンジオール、1,6−へキサンジオール、ネオペンチルグリコール、2−エチル−1,3−ヘキサンジオール、水素化ビスフェノールA、又は、ビスフェノールAにエチレンオキシド、プロピレンオキシド等の環状エーテルが重合して得られるジオールなどが挙げられる。ポリエステル樹脂を架橋させるためには、3価以上のアルコールを併用することが好ましい。

(1)試料は予め結着樹脂(重合体成分)以外の添加物を除去して使用するか、結着樹脂及び架橋された結着樹脂以外の成分の酸価及び含有量を予め求めておく。試料の粉砕品0.5〜2.0gを精秤し、重合体成分の重さをWgとする。例えば、トナーから結着樹脂の酸価を測定する場合は、着色剤又は磁性体等の酸価及び含有量を別途測定しておき、計算により結着樹脂の酸価を求める。

(2)300(ml)のビーカーに試料を入れ、トルエン/エタノール(体積比4/1)の混合液150(ml)を加え溶解する。

(3)0.1mol/lのKOHのエタノール溶液を用いて、電位差滴定装置を用いて滴定する。

(4)この時のKOH溶液の使用量をS(ml)とし、同時にブランクを測定し、この時のKOH溶液の使用量をB(ml)とし、以下の式で算出する。ただしfはKOHのファクターである。

酸価(mgKOH/g)=[(S−B)×f×5.61]/W

丹、鉛朱、カドミウムレッド、カドミウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレットVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ポグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2

K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、イン

ジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトボン及びこれらの混合物などが挙げられる。

することができる。

2−エチルヘキシル−メタクリル酸メチル共重合体(共重合体質量比20〜60:5〜30:10:50)との混合物が挙げられる。シリコーン樹脂としては、含窒素シリコーン樹脂及び含窒素シランカップリング剤と、シリコーン樹脂とが反応することにより生成された、変性シリコーン樹脂が挙げられる。

肪酸と多価アルコールの部分エステル化合物、植物性油脂を水素添加することによって得られるヒドロキシル基を有するメチルエステル化合物が挙げられる。

可塑化作用を有するワックスの種類としては、例えば、融点の低いワックス、分子の構造上に分岐のあるものや極性基を有する構造のものなどが挙げられる。

離型作用を有するワックスとしては、融点の高いワックスが挙げられ、その分子の構造としては、直鎖構造のものや、官能基を有さない無極性のものが挙げられる。

使用例としては、2種以上の異なるワックスの融点の差が10℃〜100℃のものの組み合わせや、ポリオレフィンとグラフト変性ポリオレフィンの組み合わせ、などが挙げられる。2種のワックスを選択する際には、同様構造のワックスの場合は、相対的に、融点の低いワックスが可塑化作用を発揮し、融点の高いワックスが離型作用を発揮する。この時、融点の差が10〜100℃の場合に、機能分離が効果的に発現する。10℃未満では機能分離効果が表れにくいことがあり、100℃を超える場合には相互作用による機能の強調が行われにくいことがある。このとき、機能分離効果を発揮しやすくなる傾向があることから、少なくとも一方のワックスの融点が70〜120℃であることが好ましく、70〜100℃であることがより好ましい。

クロロシラン、α−クロルエチルトリクロロシラン、β−クロロエチルトリクロロシラン、クロロメチルジメチルクロロシラン、トリオルガノシリルメルカプタン、トリメチルシリルメルカプタン、トリオルガノシリルアクリレート、ビニルジメチルアセトキシシラン、ジメチルエトキシシラン、トリメチルエトキシシラン、トリメチルメトキシシラン、メチルトリエトキシシラン、イソブチルトリメトキシシラン、ジメチルジメトキシシラン、ジフェニルジエトキシシラン、へキサメチルジシロキサン、1,3−ジビニルテトラメチルジシロキサン、1,3−ジフエニルテトラメチルジシロキサン及び1分子当り2から12個のシロキサン単位を有し、未端に位置する単位にそれぞれSiに結合した水酸基を0〜1個含有するジメチルポリシロキサン等がある。さらに、ジメチルシリコーンオイルの如きシリコーンオイルが挙げられる。これらは1種単独で使用してもよいし、2種以上を混合して使用してもよい。流動性向上剤の個数平均粒径としては、5〜100nmになるものが好ましく、5〜50nmになるものがより好ましい。

[トナー作製条件]

トナー組成液粘度 :ρ=10.8 mPa・s

乾燥空気流量 :装置内乾燥窒素ガス 30.0L/分

装置内温度 :27〜28℃

露点温度 :−20℃

ノズル振動数 :103kHz

(1)粒度分布

フロー式粒子像分析装置(Flow Particle Image Analyzer)を使用した測定方法に関して説明する。トナーとトナー粒子及び外添剤のフロー式粒子像分析装置による測定は、例えば、東亜医用電子社(株)製フロー式粒子像分析装置FPIA−2000を用いて測定することができる。

測定は、フィルターを通して微細なごみを取り除き、その結果として10−3cm3の水中に測定範囲、例えば、円相当径0.60μm以上159.21μm未満の粒子数が20個以下の水10ml中にノニオン系界面活性剤(好ましくは和光純薬社製コンタミノンN)を数滴加え、更に、測定試料を5mg加え、超音波分散器STM社製UH−50で20kHz,50W/10cm3の条件で1分間分散処理を行い、さらに、合計5分間の分散処理を行い測定試料の粒子濃度が4000〜8000個/10−3cm3(測定円相当径範囲の粒子を対象として)の試料分散液を用いて、0.60μm以上159.21μm未満の円相当径を有する粒子の粒度分布を測定する。

試料分散液は、フラットで偏平な透明フローセル(厚み約200μm)の流路(流れ方向に沿って広がっている)を通過させる。フローセルの厚みに対して交差して通過する光路を形成するために、ストロボとCCDカメラが、フローセルに対して、相互に反対側に位置するように装着される。試料分散液が流れている間に、ストロボ光がフローセルを流れている粒子の画像を得るために1/30秒間隔で照射され、その結果、それぞれの粒子は、フローセルに平行な一定範囲を有する2次元画像として撮影される。それぞれの粒子の2次元画像の面積から、同一の面積を有する円の直径を円相当径として算出する。

この測定により約1分間で、1200個以上の粒子の円相当径を測定することができ、円相当径分布に基づく数及び規定された円相当径を有する粒子の割合(個数%)を測定できる。この結果(頻度%及び累積%)は、表1に示す通り、0.06−400μmの範囲を226チャンネル(1オクターブに対し30チャンネルに分割)に分割して得ることができる。実際の測定では、円相当径が0.60μm以上159.21μm未満の範囲で粒子の測定を行う。

(2)細線再現性

現像剤を、市販の複写機(イマジオネオ271;リコー社製)の現像器部分を改良した改造機に入れ、画像占有率7%の印字率でリコー社製6000ペーパーを用いてランニングを実施した。そのときの初期10枚目の画像と3万枚目の画像の細線部を原稿と比較し、光学顕微鏡で100倍で拡大観察し、ラインの抜けの状態を段階見本と比較しながら4段階で評価した。表1中、2重丸印>1重丸印>三角印>ばつ印の順に画像品質が高い。特に、ばつ印の評価は製品として採用できないレベルである。負帯電極性のトナーの場合には、有機静電潜像担持体を使用し、正帯電極性のトナーの場合は非晶質シリコーン静電潜像担持体を使用した。

現像方法1では、トナーを気流で直接現像部位にまで搬送し、パウダークラウドにより現像した。現像方法2では、搬送手段として従来の電子写真で使用される樹脂コートキャリアを使用した。キャリアとしては芯材として平均粒径50μmの球形フェライト粒子を使用し、コート材構成材料としてシリコーン樹脂を使用し、シリコーン樹脂をトルエンに分散させ、分散液を調整後、加温状態にて上記芯材にスプレーコートし、焼成、冷却後、平均コート樹脂膜厚み0.2μmのキャリア粒子を作成した。

(3)生産安定性

トナー組成液の吐出安定性を、吐出開始後5分、60分、30分、120分、180分においてそれぞれ1分あたりの吐出量を測定し、その変動を評価し、粒子生成量変動が5%以下の場合は2重丸印、10%以下の場合は1重丸印、25%以下の場合は三角印、25%より大きい場合はばつ印で示している。

着色剤及びワックスの分散液、樹脂を添加した分散液を、実施例1と同様の条件で調製した。そしてトナーの製造装置1の代わりに、分散液を貯留する貯留部と、この貯留部に圧電体の伸縮により圧電パルスを与え、液滴をノズルから吐出することが可能なヘッド部とを設けた製造装置に変え、次のようなトナー作製条件で液滴を吐出させた後、液滴を乾燥固化してトナーを作製した。この比較例1に使用した製造装置は実施例1で使用した製造装置1がノズル15自身に振動が加えられる構造であるのに対し、分散液貯留部に圧電パルスを加えられていることが大きな違いである。

[トナー作製条件]

トナー組成液粘度 :ρ=10.8 mPa・s

乾燥空気流量 :装置内エアー 30.0L/分

装置内温度 :27〜28℃

露点温度 :−20℃

ノズル振動数 :20kHz

この比較例1の条件では、ノズルからの液の吐出は確認されず、高粘度のため吐出不良であった。

着色剤の分散液、樹脂及びワックスを添加した分散液を、実施例1と同様の条件で調製したものを、更に溶媒で3倍希釈したところ、液粘度は2.8mPa・sとなった。比較例1と同じ装置を用いてトナーを作製した。乾燥固化したトナー粒子は、1μmの細孔を有するフィルターで吸引捕集した。捕集した粒子の粒度捕集した粒子の粒度分布をフロー式粒子像解析装置(FPIA−2000)で測定したところ、重量平均粒径は6.2μm、個数平均粒径が3.2μmであり、粒度分布の広いトナー母体粒子が得られた。3時間の連続運転ので、約半数のノズルが吐出不良となった。また、得られたトナーについて、前記評価を行った結果を表1に示す。

実施例1において、ノズル間ピッチを28μmとした以外は全て実施例1と同様にして目的のトナーを得た。なお、ノズルの数を実施例1と同数にした。得られたトナーの重量平均粒径(D4)は12.4μm、個数平均粒径(Dn)が8.8μmであった。このトナーについて、前記評価を行なった結果を表1に示す。この比較例3で作製したトナーはノズル間ピッチが狭いために、吐出された液滴が乾燥前に合着し、平均粒径が増大したものと考えられる。

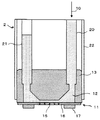

5;トナー貯留部、6;原料収容部、7;配管、10;トナー組成液、

11;液滴化手段、12;貯留部(液流路)、13;流路部材、15;ノズル、

16;薄膜、17;電気機械変換手段、18;液吐出面開口部、

19;接液面開口部、20;液供給チューブ、21;気泡排出チューブ、

22;支持部材、23;液滴、24;乾燥気体、25;トナー粒子。

Claims (23)

- 複数のノズルが形成された薄膜及び前記薄膜を振動させる電気機械変換手段で構成された液滴化手段を用いて、少なくとも樹脂及び着色剤を含有するトナー組成液を、前記複数のノズルから周期的に液滴化して吐出させ、前記吐出されたトナー組成液の液滴を固化させるトナーの製造方法において、

前記ノズルの液滴を吐出する液吐出開口部の断面形状が円形または楕円形であり、

前記液吐出開口部の断面積が前記ノズルの前記トナー組成液との接液面開口部における断面積より小さく、

前記ノズル間ピッチが、前記ノズルの液吐出開口部口径の少なくとも3.0倍であることを特徴とするトナーの製造方法。 - 請求項1に記載のトナーの製造方法において、前記ノズルの吐出方向の形状は、接液面から液吐出面まで漸次縮小する先細ノズルであることを特徴とするトナーの製造方法。

- 請求項1に記載のトナーの製造方法において、前記ノズルの吐出方向の形状は、接液面から液吐出面まで2段の円柱もしくは円錐台形状からなることを特徴とするトナーの製造方法。

- 複数のノズルが形成された薄膜及び前記薄膜を振動させる電気機械変換手段で構成された液滴化手段を用いて、少なくとも樹脂及び着色剤を含有するトナー組成液を、前記複数のノズルから周期的に液滴化して吐出させ、前記吐出されたトナー組成液の液滴を粒子形成手段で固化させてトナー粒子を形成するトナーの製造装置において、

前記ノズルの液滴を吐出する液吐出開口部の断面形状が円形または楕円形であり、

前記液吐出開口部の断面積が前記ノズルの前記トナー組成液との接液面開口部における断面積より小さく、

前記ノズル間ピッチが、前記ノズルの液吐出開口部口径の少なくとも3.0倍であることを特徴とするトナーの製造装置。 - 請求項4に記載のトナーの製造装置において、前記ノズルの吐出方向の形状は、接液面から液吐出面まで漸次縮小する先細ノズルであることを特徴とするトナーの製造装置。

- 請求項4に記載のトナーの製造装置において、前記ノズルの吐出方向の形状は、接液面から液吐出面まで2段の円柱もしくは円錐台形状からなることを特徴とするトナーの製造装置。

- 請求項4乃至6のいずれかに記載のトナーの製造装置において、前記液滴化手段は、前記薄膜を直径方向に節を持たない振動モードで振動させるものであることを特徴とするトナーの製造装置。

- 請求項4乃至7のいずれかに記載のトナーの製造装置において、前記液滴化手段は、前記薄膜の振動周波数が20kHz以上2.0MHz未満のものであることを特徴とするトナーの製造装置。

- 請求項4乃至8のいずれかに記載のトナーの製造装置において、前記液滴化手段は、前記電気機械変換手段により発生する音圧の変位量が10kPa以上500kPa以下の前記薄膜の領域に前記複数のノズルが配置されているものであることを特徴とするトナーの製造装置。

- 請求項4乃至9のいずれかに記載のトナーの製造装置において、前記液滴化手段は、前記複数のノズルが配された領域における前記薄膜の振動方向変位ΔLの最大値ΔLmaxと最小値ΔLminの比R=ΔLmax/ΔLminが、2.0以内である領域内に前記複数のノズルが配置されているものであることを特徴とするトナーの製造装置。

- 請求項4乃至10のいずれかに記載のトナーの製造装置において、前記液滴化手段は、前記薄膜が厚み5〜500μmの金属薄膜で形成されていることを特徴とするトナーの製造装置。

- 請求項4乃至11のいずれかに記載のトナーの製造装置において、前記液滴化手段は、2個乃至3000個のノズルを有するものであることを特徴とするトナーの製造装置。

- 請求項4乃至11のいずれかに記載のトナーの製造装置において、前記粒子形成手段は、トナー組成液の液滴を乾燥して固化する溶媒除去部を備えていることを特徴とするトナーの製造装置。

- 請求項13に記載のトナーの製造装置において、前記溶媒除去部は、トナー組成液の液滴の放出方向に流れる乾燥した気体によって液滴を乾燥することを特徴とするトナーの製造装置。

- 請求項14に記載のトナーの製造装置において、前記気体が空気又は窒素であることを特徴とするトナーの製造装置。

- 請求項4乃至15のいずれかに記載のトナーの製造装置において、前記粒子形成手段で形成されたトナー粒子の電荷を除電する除電手段を備えていることを特徴とするトナーの製造装置。

- 請求項16に記載のトナーの製造装置において、前記除電手段は軟X線照射を行う手段であることを特徴とするトナーの製造装置。

- 請求項16に記載のトナーの製造装置において、前記除電手段はプラズマ照射を行う手段であることを特徴とするトナーの製造装置。

- 請求項4乃至18いずれかに記載のトナーの製造装置において、前記トナー粒子を気流によって捕集するトナー捕集手段を備えることをトナーの製造装置。

- 請求項19に記載のトナーの製造装置において、前記トナー捕集手段は、開口径が入口部から出口部に向けて漸次縮小するテーパ面を有することを特徴とするトナーの製造装置。

- 請求項19又は20に記載のトナーの製造装置において、前記気流が渦流であることを特徴とするトナーの製造装置。

- 請求項19乃至21のいずれかに記載のトナーの製造装置において、前記捕集したトナー粒子が前記気流によって移送されるトナー貯蔵部を備えていることを特徴とするトナーの製造装置。

- 請求項22に記載のトナーの製造装置において、前記トナー捕集手段と、前記トナー貯蔵部と、前記トナー捕集手段及びトナー貯蔵部をつなぐチューブ部材とを備え、前記トナー捕集手段、チューブ部材及びトナー貯蔵部が導電性の材料で形成されて、電気的に接地されていることを特徴とするトナーの製造装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007130295A JP5229606B2 (ja) | 2007-05-16 | 2007-05-16 | トナーの製造方法及びトナーの製造装置 |

| EP08251696A EP1992994A3 (en) | 2007-05-16 | 2008-05-14 | Toner preparation method and apparatus, and toner prepared thereby |

| US12/120,379 US8568628B2 (en) | 2007-05-16 | 2008-05-14 | Toner preparation method and apparatus, and toner prepared thereby |

| CN2008100995974A CN101308339B (zh) | 2007-05-16 | 2008-05-16 | 调色剂的制造方法、调色剂的制造装置以及调色剂 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007130295A JP5229606B2 (ja) | 2007-05-16 | 2007-05-16 | トナーの製造方法及びトナーの製造装置 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013061465A Division JP5553251B2 (ja) | 2013-03-25 | 2013-03-25 | トナーの製造方法及びトナーの製造装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008286913A JP2008286913A (ja) | 2008-11-27 |

| JP5229606B2 true JP5229606B2 (ja) | 2013-07-03 |

Family

ID=39680966

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007130295A Active JP5229606B2 (ja) | 2007-05-16 | 2007-05-16 | トナーの製造方法及びトナーの製造装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US8568628B2 (ja) |

| EP (1) | EP1992994A3 (ja) |

| JP (1) | JP5229606B2 (ja) |

| CN (1) | CN101308339B (ja) |

Families Citing this family (46)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4749925B2 (ja) * | 2006-04-21 | 2011-08-17 | 株式会社リコー | 画像形成装置、画像形成方法、及びプロセスカートリッジ |

| JP5055154B2 (ja) * | 2007-03-20 | 2012-10-24 | 株式会社リコー | トナーの製造方法、トナーの製造装置及びトナー |

| JP5315808B2 (ja) * | 2007-06-22 | 2013-10-16 | 株式会社リコー | トナー、並びに現像剤、トナー入り容器、画像形成方法、画像形成装置、及びプロセスカートリッジ |

| EP2232336A4 (en) * | 2007-12-19 | 2012-10-03 | Ricoh Co Ltd | METHOD FOR PRODUCING A SUPPORT FOR AN ELECTRO-PHOTOGRAPHIC DEVELOPER, SUPPORT FOR AN ELECTRO-PHOTOGRAPHIC DEVELOPER, ELECTRO-PHOTOGRAPHIC DEVELOPER AND IMAGE-PRODUCING METHOD |

| EP2138901B1 (en) * | 2008-06-23 | 2013-10-16 | Ricoh Company, Ltd. | Method and apparatus for producing toner |

| JP2010039469A (ja) * | 2008-07-07 | 2010-02-18 | Ricoh Co Ltd | トナー及びトナーの製造方法 |

| JP5386889B2 (ja) * | 2008-09-01 | 2014-01-15 | 株式会社リコー | トナー及びその製造方法 |

| JP5315920B2 (ja) * | 2008-10-24 | 2013-10-16 | 株式会社リコー | トナーの製造方法及び製造装置 |

| JP2010125428A (ja) * | 2008-11-28 | 2010-06-10 | Mitsubishi Chemicals Corp | 多孔板、及び多孔板を用いた粒状物の製造方法 |

| JP5343633B2 (ja) * | 2009-03-04 | 2013-11-13 | 株式会社リコー | トナー製造用ノズルプレート、トナー製造方法およびトナー製造装置 |

| JP5510029B2 (ja) | 2009-05-25 | 2014-06-04 | 株式会社リコー | 静電荷像現像用トナーの製造方法及び樹脂粒子の製造装置 |

| JP2011022181A (ja) | 2009-07-13 | 2011-02-03 | Ricoh Co Ltd | トナー製造用液吐出用ヘッド |

| JP5493530B2 (ja) * | 2009-07-16 | 2014-05-14 | 株式会社リコー | トナーの製造方法 |

| JP5365863B2 (ja) | 2009-08-21 | 2013-12-11 | 株式会社リコー | トナーの製造装置及びトナーの製造方法 |

| JP5446639B2 (ja) * | 2009-09-14 | 2014-03-19 | 株式会社リコー | トナーの製造方法 |

| JP5510706B2 (ja) * | 2009-09-29 | 2014-06-04 | 株式会社リコー | トナー製造装置およびトナー |

| JP5476978B2 (ja) * | 2009-12-21 | 2014-04-23 | 株式会社リコー | トナーを用いた定着方法 |

| EP2547528B1 (en) | 2010-03-18 | 2024-05-08 | Ricoh Company, Ltd. | Liquid droplet ejecting method, liquid droplet ejection apparatus, inkjet recording apparatus, production method of fine particles, fine particle production apparatus, and toner |

| JP5594580B2 (ja) | 2010-06-15 | 2014-09-24 | 株式会社リコー | トナーの製造方法 |

| JP5754315B2 (ja) * | 2010-09-16 | 2015-07-29 | 株式会社リコー | 樹脂微粒子及びトナーの製造方法、並びにこれらの製造装置 |

| US8758973B2 (en) * | 2010-09-16 | 2014-06-24 | Ricoh Company, Ltd. | Method and apparatus for producing toner |

| JP5888583B2 (ja) | 2010-10-19 | 2016-03-22 | 株式会社リコー | トナーの製造方法及びトナー製造装置 |

| US8603373B2 (en) | 2010-11-04 | 2013-12-10 | Ricoh Company, Ltd. | Method for producing particles, method for producing toner, and apparatus for producing particles |

| JP2012118499A (ja) | 2010-11-12 | 2012-06-21 | Ricoh Co Ltd | トナー及びその製造方法、並びに現像剤及び画像形成方法 |

| US8524437B2 (en) * | 2011-03-04 | 2013-09-03 | Ricoh Company, Ltd. | Particle producing method, particle, toner, developer, process cartridge, image forming method, image forming apparatus, and particle producing method |

| JP2014042906A (ja) | 2012-07-31 | 2014-03-13 | Ricoh Co Ltd | 微粒子製造装置、及び微粒子製造方法、並びにこれによって得られるトナー |

| US9195156B2 (en) * | 2013-02-25 | 2015-11-24 | Ricoh Company, Ltd. | Particulate material production method, and particulate material production apparatus |

| WO2015003660A1 (zh) * | 2013-07-11 | 2015-01-15 | 天士力制药集团股份有限公司 | 气冷滴丸生产线 |

| MX2015017697A (es) | 2013-07-11 | 2016-08-03 | Talsy Pharmaceutical Group Co Ltd | Composicion de medicina china tradicional, y preparacion y aplicacion de la misma. |

| AU2014289766B2 (en) | 2013-07-11 | 2019-03-14 | Tasly Pharmaceutical Group Co., Ltd. | Traditional chinese medicine composition, and preparation and application thereof |

| JP6371841B2 (ja) | 2013-07-11 | 2018-08-08 | タスリー・ファーマシューティカル・グループ・カンパニー・リミテッドTasly Pharmaceutical Group Co., Ltd. | 漢方薬微小滴丸剤の調製方法及びこの方法を用いて調製された漢方薬微小滴丸剤 |

| CN104274323B (zh) * | 2013-07-11 | 2019-05-17 | 天士力医药集团股份有限公司 | 液冷滴丸生产线 |

| JP6758591B2 (ja) | 2015-04-21 | 2020-09-23 | 株式会社リコー | トナー、現像剤、画像形成装置及び現像剤収容ユニット |

| JP6520471B2 (ja) | 2015-06-29 | 2019-05-29 | 株式会社リコー | トナー、現像剤、現像剤収容ユニット及び画像形成装置 |

| US10286600B2 (en) | 2015-10-21 | 2019-05-14 | Lawrence Livermore National Security, Llc | Microporous membrane for stereolithography resin delivery |

| JP6840988B2 (ja) * | 2015-10-30 | 2021-03-10 | 株式会社リコー | 液滴形成装置 |

| JP6657832B2 (ja) | 2015-11-18 | 2020-03-04 | 株式会社リコー | 光輝性トナー、トナー収容ユニット、画像形成装置、及び画像形成方法 |

| JP6887833B2 (ja) * | 2016-03-18 | 2021-06-16 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| TWI626088B (zh) * | 2016-10-12 | 2018-06-11 | 財團法人金屬工業研究發展中心 | 微粒噴頭 |

| TWI599408B (zh) * | 2016-10-26 | 2017-09-21 | 財團法人金屬工業研究發展中心 | 微粒噴頭 |

| CN110123634A (zh) | 2018-02-09 | 2019-08-16 | 株式会社理光 | 颗粒的制造方法,颗粒的制造装置,以及颗粒 |

| JP7092974B2 (ja) | 2018-03-26 | 2022-06-29 | 株式会社リコー | 樹脂微粒子の製造方法、及び樹脂微粒子の製造装置 |

| JP7192232B2 (ja) | 2018-03-30 | 2022-12-20 | 株式会社リコー | 医薬品用粒子の製造装置、及び医薬品用粒子の製造方法 |

| JP7338396B2 (ja) | 2019-10-18 | 2023-09-05 | 株式会社リコー | トナー、トナーの製造方法、現像剤、トナー収容ユニット、画像形成装置並びに画像形成方法 |

| US11752680B2 (en) * | 2020-02-26 | 2023-09-12 | The Boeing Company | Fabrication of hollow fiber materials having sealed chambers |

| CN114889327B (zh) * | 2022-04-21 | 2023-05-12 | 杭州电子科技大学 | 一种静电式喷墨打印机喷头及其制备方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57201248A (en) | 1981-06-05 | 1982-12-09 | Canon Inc | Production of toner |

| US4871489A (en) * | 1986-10-07 | 1989-10-03 | Corning Incorporated | Spherical particles having narrow size distribution made by ultrasonic vibration |

| US6629646B1 (en) * | 1991-04-24 | 2003-10-07 | Aerogen, Inc. | Droplet ejector with oscillating tapered aperture |

| JPH07152202A (ja) | 1993-11-29 | 1995-06-16 | Hitachi Chem Co Ltd | 静電荷像現像用トナー、その製造方法及び現像剤 |

| US6499979B2 (en) * | 1999-11-23 | 2002-12-31 | Kellogg Brown & Root, Inc. | Prilling head assembly for pelletizer vessel |

| JP3786034B2 (ja) * | 2002-03-07 | 2006-06-14 | セイコーエプソン株式会社 | トナー製造装置、トナーの製造方法およびトナー |

| US6852463B2 (en) * | 2002-03-07 | 2005-02-08 | Seiko Epson Corporation | Apparatus for producing toner, method for producing toner, and toner |

| JP3786035B2 (ja) * | 2002-03-07 | 2006-06-14 | セイコーエプソン株式会社 | トナー製造装置、トナーの製造方法およびトナー |

| JP4607029B2 (ja) | 2005-03-17 | 2011-01-05 | 株式会社リコー | トナー製造方法、トナー、及びトナー製造装置 |

| JP4209405B2 (ja) * | 2005-04-22 | 2009-01-14 | 株式会社リコー | トナー、トナーの製造方法、及びトナーの製造装置 |

| JP4800008B2 (ja) | 2005-11-11 | 2011-10-26 | ポーラ化成工業株式会社 | 肌の美しさの鑑別法 |

| US8034526B2 (en) * | 2006-09-07 | 2011-10-11 | Ricoh Company Limited | Method for manufacturing toner and toner |

-

2007

- 2007-05-16 JP JP2007130295A patent/JP5229606B2/ja active Active

-

2008

- 2008-05-14 EP EP08251696A patent/EP1992994A3/en not_active Withdrawn

- 2008-05-14 US US12/120,379 patent/US8568628B2/en active Active

- 2008-05-16 CN CN2008100995974A patent/CN101308339B/zh not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| CN101308339B (zh) | 2012-01-25 |

| EP1992994A2 (en) | 2008-11-19 |

| JP2008286913A (ja) | 2008-11-27 |

| EP1992994A3 (en) | 2009-07-22 |

| US20080286679A1 (en) | 2008-11-20 |

| US8568628B2 (en) | 2013-10-29 |

| CN101308339A (zh) | 2008-11-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5229606B2 (ja) | トナーの製造方法及びトナーの製造装置 | |

| JP4647506B2 (ja) | 粒子特にトナー粒子の製造方法、トナー粒子の製造装置及びトナー | |

| JP5047688B2 (ja) | トナーの製造方法、トナーの製造装置及びトナー | |

| JP5055154B2 (ja) | トナーの製造方法、トナーの製造装置及びトナー | |

| JP4607029B2 (ja) | トナー製造方法、トナー、及びトナー製造装置 | |

| JP5365848B2 (ja) | トナーの製造方法 | |

| JP5315920B2 (ja) | トナーの製造方法及び製造装置 | |

| JP5510029B2 (ja) | 静電荷像現像用トナーの製造方法及び樹脂粒子の製造装置 | |

| JP5239410B2 (ja) | トナーの製造方法及びその製造装置 | |

| JP5493530B2 (ja) | トナーの製造方法 | |

| JP5391612B2 (ja) | トナーの製造方法、トナーの製造装置及びトナー | |

| JP5888583B2 (ja) | トナーの製造方法及びトナー製造装置 | |

| JP5090786B2 (ja) | トナーの製造方法、トナーの製造装置 | |

| JP5365863B2 (ja) | トナーの製造装置及びトナーの製造方法 | |

| JP2008281902A (ja) | トナーの製造方法、トナーの製造装置及びトナー | |

| JP2011022181A (ja) | トナー製造用液吐出用ヘッド | |

| JP5315872B2 (ja) | トナー製造装置 | |

| JP5500353B2 (ja) | トナーの製造方法、トナーの製造装置及びトナー | |

| JP5446639B2 (ja) | トナーの製造方法 | |

| JP4949121B2 (ja) | トナーの製造方法、トナーの製造装置 | |

| JP4991386B2 (ja) | トナーの製造方法及びトナーの製造装置 | |

| JP5463895B2 (ja) | 粒子の製造方法及び粒子の製造装置、並びにトナー及びその製造方法 | |

| JP5510706B2 (ja) | トナー製造装置およびトナー | |

| JP5347464B2 (ja) | トナーの製造方法、トナーの製造装置及びトナー | |

| JP5553251B2 (ja) | トナーの製造方法及びトナーの製造装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20091207 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100112 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20100115 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110830 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120511 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120710 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130222 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130307 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160329 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5229606 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |