JP3668647B2 - Semiconductor wafer substrate regeneration method and semiconductor wafer substrate regeneration polishing liquid - Google Patents

Semiconductor wafer substrate regeneration method and semiconductor wafer substrate regeneration polishing liquid Download PDFInfo

- Publication number

- JP3668647B2 JP3668647B2 JP23880199A JP23880199A JP3668647B2 JP 3668647 B2 JP3668647 B2 JP 3668647B2 JP 23880199 A JP23880199 A JP 23880199A JP 23880199 A JP23880199 A JP 23880199A JP 3668647 B2 JP3668647 B2 JP 3668647B2

- Authority

- JP

- Japan

- Prior art keywords

- polishing

- wafer

- wafer substrate

- film

- semiconductor wafer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Weting (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は半導体ウエハ基板を再生する方法に関し、より詳細には、使用済み半導体ウエハ基板から、半導体回路部品の製造に使用されるプライムウエハとほぼ同等の品質を有するウエハ基板を得ることのできる再生法に関するものであり、特に、使用済みウエハ再生時におけるウエハ基板の厚さ減少量を可及的に抑え、ウエハ基板としての再生回数を通常の2倍以上に増大することのできる再生法に関するものである。

【0002】

【従来の技術】

半導体製造工程では、プライム級ウエハとテスト級ウエハとの2階級品質の単結晶シリコンウエハが使用される。前者は実際の半導体製品を製造するために使用され、後者は製造工程が十分に満足し得るものであるかどうかを確認するために使用されるもので、プライム級ウエハの品質基準はテスト級ウエハよりも高い。半導体メーカーでは、プライム級ウエハ並みの品質を有するテスト級ウエハが好まれるため、標準品質のテスト級ウエハよりも高価格で販売される。典型的な使用済み半導体ウエハは、半導体成分が表(おもて)面に注入および/または拡散されたシリコンウエハであり、導体や絶縁材からなる層がウエハの注入または拡散された面の上に形成される。

【0003】

ここで、”表面層”とは元々のウエハで注入および/または拡散された部分と、元々のウエハ表面上に形成または成膜された層を指す。

【0004】

ウエハ基板の再生に当たっては、上記表面層と、注入または拡散されたウエハ表面直下部が除去されるが、再生サービスを行う企業に送られる使用済みウエハは、様々の材料から作られた種々の表面および表面直下の構造を有している。例えば、ある種のウエハはフィルム厚さを測定するために使用されたもので、表面上に数層の膜を有しており、他のウエハは、製造工程で不良品として抜き出されたもので、一枚毎に異なった膜構造、膜素材の組み合わせ或いは注入元素を有している。

【0005】

ところで使用済み半導体ウエハからウエハ基板を再生する方法としては、従来より幾つかの方法が知られているが、後述する従来の方法では、再生時におけるウエハ基板の表層部の除去量が多いため、ウエハ当たり1〜2回しか再生できないという問題があった。

【0006】

従来法の中で現在最も汎用されているのは化学エッチング法であり、例えば特開昭51−1966号公報には、表面層を有するウエハ基板に対し、有機材料を取り除くための硫酸、金属材料を取り除くための塩化水素酸や硝酸、及び酸化物や窒化物を取り除くためのフッ化水素酸等を含むエッチング浴に浸す方法が記述されており、エッチング速度としては毎分12μm程度が望ましいとされている。またシリコンウエハの再生用エッチング液としては、大部分の膜や注入元素を除去できるという理由から、硝酸(NHO3)とフッ酸(HF)の混合物を用いることが多い。

【0007】

次にウエハの再生は、基本的にはラッピング(機械的な研磨)によっても行うことができる。この方法によれば、化学エッチングと違ってウエハ上の様々な材料を表面層の構造やパターン、材質に関わりなく単一の工程で除去できる。ラッピングを行う場合、回転する金属定盤に試料を押し付け、試料表面と定盤との間に研磨液が供給される。両面ラッピングを行う場合は、互いに逆方向に回転する一組の対向する金属定盤間でウエハを押さえ付け、回転する金属定盤(大抵の場合は鋳鉄定盤)で砥粒に運動を与えることにより、砥粒がウエハ表面に衝突してウエハ表面直下に微小な破砕力を作用させ、ウエハ表面から材料を除去する。

【0008】

さらに、ラッピング法でサブサーフェスダメージを減少させる方法として、特開平9−171981号公報には、基板表面に形成された表面層を除去する半導体ウエハの再生法であって、砥粒を含む研磨液を用いると共に、回転するパッドを該半導体ウエハに圧接させて軽度の研磨力を作用させることにより、上記表面層に軽度のマイクロクラックを導入しつつ該表面層を除去する工程と、基板表面を化学的にエッチングする工程を組み合わせた再生法が開示されている。

【0009】

次にポリシング法についてであるが、この方法を片面ポリシングを例にとって説明すると、試料表面を回転するパッドに押し付け、砥粒を含む研磨液をパッドと試料表面間に供給することによって表面の材料除去を行なう方式である。両面ポリシングの場合は、互いに逆方向に回転する一組のパッド間にウエハを挟み、その間に微小粒径の砥粒を供給することによって試料表面を砥粒で極微小量除去するもので、砥粒による材料の除去単位が非常に小さいため、上記ラッピング法に比べてサブサーフェスダメージは著しく抑えられる。

【0010】

実際のポリシングに当たっては、様々の薬品を研磨液に添加することでメカノケミカルポリシング(mechanochemical polishing;化学機械研磨)を採用することが多い。薬品としては、ポリンシングされる試料表面の原子間結合を断ち切ったり弱めたりする薬剤が選ばれ、砥粒が表面の材料を拭い取る作用を強める働きをする。シリコンウエハのポリシングでは通常片面ポリシングが採用され、水酸化カリウム(KOH)や水酸化アンモニウム(NH4OH)、有機アミンと共に、砥粒として1μm以下の微細なコロイダルシリカが使用される。

【0011】

砥粒加工学会誌、Vol.40,No.1,p19(1996年)には、シリコンの加工に適した砥粒を求めてアルミナ、チタニア、ジルコニア、セリア、シリカ等あらゆる砥粒種を検討した例が示されているが、シリカ以外の砥粒加工ではOSF(Oxidation Induced Stacking Fault)を生じることが明らかにされている。アルカリ性コロイダルシリカがシリコンウエハの研磨に特異的に適している理由については様々な見解がなされている。基本的には、シリカ微粒子による機械的な除去作用とアルカリ成分による化学エッチング作用の組み合わせによる化学機械研磨が、この様な特異な研磨特性を実現していると考えられているものの、その詳細は必ずしも明確になっていない。ポリシングの目的は、ラッピング工程で生じたサブサーフェスダメージを除去し、表面を滑らかにして鏡面を得ることにある。

【0012】

化学機械研磨法でも、ウエハ表面の様々の膜を除去することができる。最近における半導体デバイスの製造では、膜構造を多層にする手法が普及しつつあるが、膜構造を多層にするにつれて膜表面に高低差が生じ、デバイスのパターンを露光する際に焦点ずれが生じ易くなるため、多層膜配線においては膜表面を平坦化する工程を追加することが多く、この平坦化工程として化学機械研磨が採用される。デバイス平坦化工程における化学機械研磨の目的は、特定の膜材料のみを効率よく除去して膜表面の平坦性を高める点にある。これを実現するための化学機械研磨としては、全ての膜材質を除去するのではなく特定の膜材質のみを他の膜材質より効率的に除去することが求められており、いわゆる膜材質除去の”選択性”を高める方向で開発が進められている。

【0013】

例えば、アルミ配線層を平坦化する場合は、絶縁層となる酸化珪素等を極力除去しない様、研磨液として酸化アルミニウム砥粒に過酸化水素や硝酸鉄等を添加した酸性研磨液が使用される。他方、酸化珪素等の絶縁層を平坦化する場合は、金属配線層等を極力除去しない様、研磨液として酸化珪素(ヒュームドシリカ)砥粒に水酸化カリウム(KOH)や水酸化アンモニウム(NH4OH)、有機アミン等を添加したアルカリ性研磨液が使用される。

【0014】

しかし、上記化学エッチング法の場合、比較的小径のウエハを再生する場合は、ウエハ表面の膜が比較的単純であることもあって、エッチング面を比較的簡単且つ均一に再生できるが、大径ウエハでは、表面の膜の並び方や材質が複雑であるため表面を均一に再生することは難しくなる。多層膜に対する均一な化学エッチングが非常に難しいのは、各層の膜材質に応じて夫々異なったエッチング液が必要となるためであり、特定のウエハに対して設定されたエッチング手法では、膜順や膜質の異なるウエハの再生には適用できない。

【0015】

更に各層がパターン付きである場合、ある特定の層における特定部分の除去速度(エッチング速度)が他の場所とは異なるため、最下層の表面は不規則な形状にならざるを得ない。例えばタングステンシリサイド(WSi)は、化学エッチング法による除去が非常に困難な材料である。

【0016】

硝酸(HNO3)とフッ酸(HF)の混合液を使用すれば、大部分の膜や注入元素を除去することができるので、複雑な膜構造や膜質を有する表面層の除去に有効であるが、基板であるシリコンウエハも急速且つ不均一にエッチングを受ける。これは、拡散がシリコンと酸混合物との反応を支配するためであり、拡散が不十分であればエッチング面は不均一となる。実際のところ、酸は拡散によって置き換わるよりも早く消費されるため、ウエハ径が大きくなると、ウエハ外周側から拡散してくる酸はウエハ中心部に到達する前になくなってしまう。そのため、中心部のエッチング速度が周辺部に比べて遅くなり、再生ウエハの中心部は外周側に比べて厚くなり易いという問題があった。

【0017】

そのため使用済みシリコンウエハの再生に酸を使用すると、エッチング後の表面の不均一さは一層拡大されることになる。酸化膜や窒化膜を含めた大抵の材料は、シリコンよりもエッチング速度が小さい。

【0018】

使用済みシリコンウエハを酸混合物に浸漬すると、外周部がまず除去され、次いで中心部が除去される。シリコン基板は、このエッチング液に晒されると急速にエッチングされるため、再生ウエハの外周側は中心部に比べて薄くなる。こうしたエッチング速度の不均一による板厚偏差は、8インチウエハの場合で20〜40μmにも達するため、均一な板厚という顧客の要望を満たし得なくなる。

【0019】

またラッピング法に関しては、定盤に硬い金属を使用するとウエハ表面下に深いサブサーフェスダメージを生じるという問題がある。半導体ウエハにとって該サブサーフェスダメージが最終再生品にまで残ると、ごみや汚染の原因となって品質上大きな欠陥となる。そこで、ウエハ表面からマイクロクラックを除去して良好な表面性状を確保するため、ラッピング処理後に化学エッチングやポリシングが必要となる。この工程で除去される量は、最も深いマイクロクラックの深さで決まるため、たとえラッピング時の除去量を小さく抑えたとしても、最終的な板厚減少量は非常に大きくなり、1枚のウエハ当たりの再生回数が減少してくるという問題が生じてくる。また、金属定盤に替えてパッドを用いた場合でも、マイクロクラックを皆無にすることはできないため、板厚除去量が大きくなるという問題を生じる。従って、再生工程における板厚減少量を最小限に抑えることのできる技術の確立が望まれている。

【0020】

化学機械研磨でシリコンウエハ上の膜を除去できれば、加工後のウエハ表面は鏡面になり、新規ウエハ研磨の粗研磨終了後にほぼ対応した研磨面を実現できる。そのため、後工程の負担を大幅に低減でき、工程の簡略化に伴うコスト低減が期待できる。この場合、半導体製造工程での平坦化とは異なり、対象となる膜種を特定できないこと、また膜との境界面近傍の変質層を取り除くために、シリコンウエハ自体もある程度研磨する必要があること等から、膜とウエハの両者に対して効果的な汎用性の高い研磨液が求められる。

【0021】

しかしながら、従来知られている研磨液は、ある特定の材料に対して効果的となる様に砥粒の選定や添加剤の配合設計がなされているため、多種類の材料に対して同じ様に効率よく研磨する用途には不適である。例えば、シリコンウエハ用の研磨液であるアルカリ性コロイダルシリカは、前述の様にシリコン自体の研磨には適した特性を有しているものの、酸化膜や窒化膜に対しては効果的でない。また、酸化セリウムは、シリコンの酸化膜や窒化膜を効果的に研磨できるものの、シリコンウエハの研磨には適さないという様に、多種類の材料に適用できる研磨液はなかった。

【0022】

再生工程における化学機械研磨では、単一の研磨液で全ての膜種に適応することが困難であるため、複数種類の膜構造を有する表面層の除去には適用できず、表面層除去後に最終仕上げ表面を得るために使用されるのみであった。

【0023】

【発明が解決しようとする課題】

本発明は上記の様な問題点に着目してなされたものであり、その目的は、半導体ウエハ基板の再生工程で、ウエハ基板の板厚減少量を最小限に抑え、ウエハ基板としての再生使用回数を増大することのできる再生法を提供することである。

【0024】

また本発明の他の目的は、シリコンウエハおよびウエハ上に形成されたシリコン膜、シリコン酸化膜、シリコン窒化膜などの非金属膜を効率よく研磨、除去することができ、膜除去後のウエハ表面を平滑な鏡面にできる研磨液を提供することにある。

【0025】

【課題を解決するための手段】

上記課題を達成し得た本発明に係る再生法とは、金属膜と絶縁膜を含む表面被膜層を有する半導体ウエハ基板を再生する方法であって、下記工程を含むところに要旨を有している。

【0026】

1)化学エッチング剤を使用し、前記ウエハ基板材自体を実質的に溶解しない様に前記金属膜の全てと絶縁膜の少なくとも一部を除去する化学エッチング工程、

2)化学エッチングに引き続き、残留する絶縁膜および基板材表面の変質層を除去する化学機械研磨工程、および

3)上記化学機械研磨工程に引き続き、前記基板の少なくとも一方の面を仕上げ研磨する工程。

【0027】

この再生法を採用することにより、半導体ウエハ基板の再生回数を大幅に増大できると共に、再生時におけるウエハ基板の総板厚減少量を20μm程度以下に抑えることができる。

【0028】

上記化学エッチングに使用される好ましいエッチング剤としては、リン酸系、硫酸系、フッ化水素酸系、フッ硝酸系および塩酸硝酸系のエッチング剤が挙げられ、これらは単独で使用し得るほか、必要により2種以上を混合しあるいは順次組み合わせて使用することができる。

【0029】

また化学機械研磨には、酸化アルミニウム、酸化ジルコニウム、酸化セリウム、酸化珪素のうち少なくとも1種を含む砥粒またはゾルを含み、pHが8〜12のものを使用することが好ましい。該砥粒としては、平均一次粒子径が2μm以下のものを使用し、研磨液中の砥粒の含有量は1重量%以上とするのがよい。またより好ましくは、一次粒子径が30〜1000nmで結晶子サイズが10nm以上である単斜晶酸化ジルコニウム2〜20重量%含むpH9〜12のもの、もしくは、一次粒子径が2000nm以下、より好ましくは1000nm以下で、平均粒子径が30〜5000nmである酸化セリウムを1〜20重量%含有すると共に珪酸成分を含むpH9〜12のものが好適である。

【0030】

また該研磨液に、水酸化アルカリ、炭酸アルカリ、水溶性珪酸アルカリ、アンモニア、ヒドラジン、アルキルアンモニウムハイドロオキサイド、有機アミンおよびアルカノールアミンから選ばれる少なくとも1種を適量含有させれば、研磨効率を一段と高めることができるので好ましい。

【0031】

該化学機械研磨を行うに当たっては、パッドを両面に貼付した一対の定盤間にウエハ基板を保持し、再生すべきウエハ基板の両面を同時に研磨する方法を採用すると、表裏面を同時に効率よく化学機械研磨することができるので有利である。

【0032】

本発明の上記好ましい実施形態を採用すれば、再生時におけるウエハ基板の総板厚減少量は20μm以下に抑えられ、ウエハ基板としての再生回数を一層増大させることができる。

【0033】

更に、本発明にかかる半導体ウエハ基板再生用研磨液は、

・一次粒子径が30〜1000nmで結晶子サイズが10nm以上である単斜結晶ジルコニウムを2〜20重量%含み、pHが9〜12の研磨液、または、

・一次粒子径が2000nm以下、好ましくは1000nm以下で平均粒子径が30〜5000nmである酸化セリウムを1〜20重量%含むと共に珪酸成分を含有し、pHが9〜12の研磨液

であり、これらの研磨液において、アルカリ成分として水酸化アルカリ、炭酸アルカリ、水溶性珪酸アルカリ、アンモニア、ヒドラジン、アルキルアンモニウムハイドロオキサイド、有機アミン、アルカノールアミンから選ばれる1種あるいは2種以上を含むものは、より好ましい研磨液として推奨される。

【0034】

そして、この様な研磨液を使用することにより、半導体ウエハ基板としての再生回数をより一層増大させ得ると共に、再生時におけるウエハ基板の総板厚減少量を20μm以下に抑えることができる。

【0035】

【発明の実施の形態】

以下、シリコン半導体ウエハ基板の再生を主体にして本発明を詳細に説明するが、本発明は勿論これに制限されるわけではなく、例えばガリウム−砒素、サファイア、GGG、インジウム−リンといった他の材料からなるウエハの再生にも有効に活用できる。

【0036】

本発明の好適な実施形態にかかる再生法において、シリコン半導体ウエハ基板を再生する際の工程を概略的に示すと、次の通りである。

【0037】

a)金属膜と絶縁膜を含む表面被覆層を有する使用済みウエハ基板材を、化学エッチング液に浸し、前記ウエハ基板材自体を実質的に溶解しない様に前記金属膜の全てと絶縁膜の一部あるいは全部を除去する化学エッチング工程;

b)上記工程の後、ウエハ基板の表面に残留した被膜および基板表面の変質層を含む化学機械研磨により除去する工程;そして、

c)ウエハ基板の表(おもて)面および裏面のうち少なくとも一方の面をポリシングする工程。

【0038】

ここで、「ウエハ基板自体を実質的に溶解しない」とは、金属膜と絶縁膜を含む表面被覆層を有するウエハ基板材において、前記金属膜と絶縁膜の少なくとも一部を除去し、かつウエハ基板の除去厚さを1μm以下とするものである。

【0039】

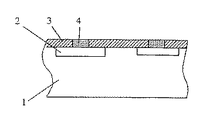

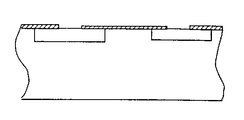

図1は、再生前の使用済みウエハの部分拡大断面図、図2はエッチングにより表面層被膜を除去した後の部分拡大断面図である。

【0040】

ウエハ基板1の表(おもて)面には、注入層2や絶縁膜3、金属配線膜4などが1層または複数層形成されている。

【0041】

上記化学エッチングに使用される好ましいエッチング剤としては、リン酸系、硫酸系、フッ化水素酸系、フッ硝酸系および塩酸硝酸系のエッチング剤が挙げられ、これらは単独で使用し得る他、必要により2種以上を混合し或いは順次組合わせて使用することができる。リン酸系、硫酸系、フッ化水素酸系、塩酸硝酸系のエッチング剤は高濃度でもシリコンを溶解することがなく、またフッ硝酸系のエッチング液はシリコンを溶解するが、水で希釈することで、シリコン自体を実質的に溶解しない(1μm以内の板厚減少量)条件で金属膜を効率よく除去することが可能となる。

【0042】

例えば、フッ硝酸系エッチング液を使用すると、Si基板自体も溶解するが、その濃度組成を調整し、例えば硝酸(69%):フッ化水素酸(49%):水=1:1:5(体積比)とすると、使用済みウエハを常温で10分間浸漬するだけで、アルミニウムやタングステンなどの金属配線膜のみならず、酸化珪素や窒化珪素などの絶縁膜の一部も除去できるが、水の割合が少ない場合に比べてエッチング力が弱まるため、一部の硬質窒化膜や酸化膜等の絶縁膜が残留する。硬質窒化膜の例としては、高温で化学蒸着(CVD)された窒化膜等が挙げられる。また、表面被膜が除去された後に露出したウエハ基板材も一部除去されるが、このエッチング液では、常温において10分間エッチングしてもウエハ基板の板厚減少量は1μm以下であり、該濃度組成のエッチング液による基板平坦度の悪化は実用上問題にならない。

【0043】

あるいは、例えばペルオキソ2硫酸ナトリウムの25%水溶液と濃硫酸(96%)を体積比1:1で混合したエッチング液を100℃に加熱し、これにウエハ基板を10分間浸してから水洗し、更にフッ酸(49%):水=1:1(体積比)のエッチング液に10分間浸すと、アルミニウムやタングステンなどの金属膜と酸化珪素主体の絶縁膜をほぼ完全に除去することができる。これらのエッチング液でSiウエハ基板を処理した場合、エッチングによる板厚減少量は0.05μm程度である。

【0044】

エッチング液の配合組成は上記例に限定されることはなく、金属膜と絶縁膜を含む表面被覆層を有するウエハ基板において、前記金属膜と絶縁膜の少なくとも一部を除去し、更にウエハ基板の板厚減少量が1μm以下である限り他の組成のエッチング液を使用することも勿論可能である。

【0045】

次に、エッチング後のウエハ基板(図2)を化学機械研磨する。化学機械研磨後のウエハ基板を図3に示す。ウエハ基板上に形成される被膜は、半導体回路が形成される表(おもて)面のみでなく裏面まで及んでいる場合が多いため、化学機械研磨はウエハ基板の両面共に行うことが望ましい。化学機械研磨法としては、市販の片面または両面研磨機のいずれを用いてもよい。片面研磨機を用いる場合は、ウエハ基板を片面ずつセラミックスプレートに貼り付けるか、またはバキュームチャックによって吸引保持し、またはテンプレートに保持し、回転するパッドに押し付けて研磨液を流しながら研磨を行う。両面研磨機を用いる場合には、ウエハ基板をキャリアに保持し、対向して回転する一対のパッド間に挟み、研磨液を流して両面を同時に研磨する。ウエハ基板は、前述の如く両面を研磨することが望ましいので、実施にあたっては両面研磨機を用いるのがよい。また、上記化学機械研磨時の好ましい圧力は80gf/cm2以上である。

【0046】

パッドとして好ましく使用されるのは、ポリウレタンまたは不織布を樹脂で固めたもので、硬さがASTMのタイプDで20以上、70以下のものである。またこの工程で除去すべき被膜は、前記エッチング工程で除去されなかった膜のみで金属膜は既に存在せず、酸化膜や窒化膜などの絶縁膜のみであるから、これら絶縁膜および不純物拡散層を含むウエハ基板材をほぼ同様の速度で研磨できる研磨液を使用する。

【0047】

研磨液としては、砥粒の平均一次粒子径が2μm以下であり、材質として酸化アルミニウム、酸化ジルコニウム、酸化セリウム、酸化珪素のいずれかから選ばれる砥粒またはゾルが好ましく使用される。これらの微細砥粒とパッドの組み合わせにより、前述した純粋な機械研磨であるラッピングとは異なり、砥粒による機械的な除去作用と、砥粒と被膜およびウエハ基板材に対する化学的除去作用との複合により、ウエハ基板表面層を効率よく除去することができる。より好ましくは、平均一次粒子径が1μm以下の酸化ジルコニウムまたは酸化セリウム砥粒(またはゾル)を使用すると、研磨後の表面にスクラッチを生じることがなく、残留被膜の除去効率が高められると共に、汚染されたウエハ基板材表面の除去効率も高められる。

【0048】

更に好ましくは、一次粒子径が30〜1000nmで結晶子サイズが10nm以上である単斜晶酸化ジルコニウム、または一次粒子径が2000nm以下、好ましくは1000nm以下で平均粒子径が30〜5000nmである酸化セリウムを用いることで、研磨後の表面にスクラッチがなく、残留する被膜の除去効率が高い上に、ウエハ基板の除去効率も更に良好となる。また、研磨液のpHは9〜12の範囲が望ましい。このpH範囲は、研磨を効率よく行なえるだけでなく、酸化ジルコニウム微粒子を再凝集させることなく安定に分散できる。勿論、安定な分散を実現するために、適切な界面活性剤や表面修飾剤を使用することも有効である。

【0049】

一般に、粒子は一次粒子と呼ばれる基本粒子が凝集した形態で存在しており、この凝集した砥粒粒子の平均径を平均粒子径と定義する。

【0050】

また、該研磨液にアルカリ成分を加えると、化学的除去作用を更に高めることができるので好ましい。アルカリ成分の種類は特に限定されないが、好ましいアルカリ成分としては、水酸化アルカリ、炭酸アルカリ、水溶性珪酸アルカリ、アンモニア、ヒドラジン、アルキルアンモニウムハイドロオキサイド、有機アミン、アルカノールアミンから選ばれる1種あるいは2種以上を含むものである。研磨液中の砥粒含有量は1重量%以上が望ましく、研磨効率を高める上でより好ましいのは5重量%以上である。

【0051】

酸化ジルコニウムは、およそ1000℃を境に低温型の単斜晶系と高温型の正方晶系との間で可逆的な転移を起こすことが知られている。この相転移は、微量不純物の影響を受け易く、転移温度が変化する。酸化カルシウム、酸化マグネシウムあるいは希土類酸化物を数%含む場合、相転移を起こさなくなり、正方晶が安定構造となることが知られている。この様に微量の不純物の添加により正方晶が安定構造となった酸化ジルコニウムは、安定化ジルコニアと呼ばれる。発明者らが酸化ジルコニウムの結晶系と結晶子サイズが研磨特性に与える影響を調べた結果、結晶子サイズが10nm以上である単斜晶系に属するものが、化学機械研磨に適していることを見出した。ここで、結晶子サイズは、粉末X線回折を用いSherrerの方法によって求めた。結晶子サイズが10nm以上の微粒子を得るためには、一次粒子径として30nm程度が最低必要である。

【0052】

酸化ジルコニウムの微粒子は、天然のバッデリ石を破砕、分級したものでもよく、或いはオキシ塩化ジルコニウムやオキシ硝酸ジルコニウムなどのジルコニウム塩水溶液をpH調整した後、高温雰囲気中に噴霧して合成したものでもよい。また、ジルコニウム塩水溶液からpH調整により水酸化ジルコニウムの沈殿を生成させ、それを空気雰囲気中で焼成して得た酸化ジルコニウムを破砕、分級したものでもよい。ジルコニウム塩水溶液から酸化ジルコニウムを合成する場合、結晶性の高い粒子を得るためには、熱処理温度として1000℃以上、好ましくは1100℃以上が必要である。一般に、熱処理温度が高いほど結晶性がよくなり、結晶子サイズは大きくなる。三方晶系への転移点は1900℃であるので、原理的にはこの温度が処理温度の上限となるが、むしろ経済的、操業技術的理由から、これより低い温度に設定される。

【0053】

なお、コロイダルシリカ等の水性金属酸化物ゾルの合成法として一般的に知られている、金属塩水溶液を適切なpHと温度の下で脱水重合させる方法で作られた所謂水性ジルコニアゾルは、結晶性が低いため本発明には適さない。

【0054】

酸化セリウム砥粒は、通常モナザイト、バストネサイトなどの希土類酸化物を含有する天然鉱物を焼成、粉砕、分級することによって得られる。バストネサイト系砥粒の場合は、酸化セリウム含量は約50重量%である。また合成により酸化セリウム含量を90重量%以上に高めた砥粒も製造されている。本発明では、バストネサイト系砥粒でも、合成系の砥粒でも用いることができる。砥粒径としては、研磨後の表面に発生するスクラッチを防止するため、一次粒子径が2000nm以下、好ましくは1000nm以下で平均粒子径が5000nm以下であることが望ましい。

【0055】

また研磨時の圧力は80gf/cm2以上が好ましく、研磨効率を向上させるうえでより好ましい圧力は130gf/cm2以上である。

【0056】

本工程を経たウエハ基板は、その両面に被膜や不純物拡散層がなくウエハ基板材質そのものが露出した鏡面が得られる。エッチング液中には、溶解した金属が存在するため、エッチング後のウエハ基板表面は金属汚染された面となっているが、ウエハ基板の両面を化学機械研磨して表面層を除去しウエハ基板材質を露出させると、金属汚染の非常に低い面が得られる。300mm以上の大径ウエハでは、表(おもて)面のみならず、裏面も鏡面とすることが望まれており、本工程を経たウエハ基板の裏面は、そのまま最終再生ウエハの裏面として使用できる。

【0057】

また、エッチングしたウエハ基板の外周エッジ部に被膜が残留する場合は、外周エッジ部を機械的または化学機械的に研磨してこれらを除去することが望ましく、研磨の方式としては、ポリエチレンフィルムの表面に酸化アルミニウムや炭化珪素等の砥粒を固定した研磨テープを使用し、これを回転するウエハ基板の外周エッジ部に押し当てるか、または/およびポリウレタンまたは不織布を樹脂で固めたパッドまたは研磨テープにコロイダルシリカまたは一次粒子径が30〜1000nmで結晶子サイズが10nm以上である単斜晶ジルコニウムを2〜20重量%含むpH9〜12の研磨液、または一次粒子径が2000nm以下、好ましくは1000nm以下で平均粒子径が30〜5000nmである研磨液をかけながら、回転するウエハ外周エッジ部に押し当てて研磨することが望ましい。

【0058】

その後、表面層を除去したウエハ基板の表(おもて)面を仕上げポリシングし、プライムウエハ並みの表面精度に仕上げる。

【0059】

なお、本発明の実施形態にかかる再生法を適用すれば、各工程での板厚減少量は表1の通りとなり、全行程の板厚減少量が40μmにもなる従来のエッチング法やラッピング法と比較して板厚減少量を大幅に低減できる。

【0060】

【表1】

【0061】

【実施例】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明は下記実施例によって制限されるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれる。

【0062】

実施例1

{100}面の結晶方位を有する厚さ725μmの8”単結晶Siウエハ基板の表(おもて)面上に、表2に示す膜構成の表面層を形成したウエハ基板を各種類6枚ずつ合計12枚準備し、夫々について再生処理を行った。

【0063】

【表2】

【0064】

まず、テフロン製バスに硝酸(69%):フッ化水素酸(49%):純水=1:1:5(体積比)のエッチング液を入れ、これに上記表2の膜構成の使用済みウエハを浸し、室温で5分間エッチングした。

【0065】

その結果、No.1のウエハは、エッチングにより大部分が変色したが、ウエハ中央部表面に窒化膜が残留しているため、膜の厚さに応じて緑から赤色に見えた。No.2のウエハでは、アルミ部の全てが除去されていたが、ウエハ中央部に酸化膜が残留しているため、ウエハ中央部のみに黄色から青色の部分が残った。次に、回転スピンドルの真空チャックに各ウエハを1枚ずつ固定して450rpmで回転させ、平均一次粒子径500nm、平均粒子径1800nmの酸化セリウム砥粒を5重量%の割合で水に混濁させ、珪酸カリウムを用いてpH10に調整した研磨液を、40ml/分の割合で加工点に供給しながらポリウレタン製パッドを、エアシリンダーにより500gでウエハエッジに押し付け、1分間研磨した。

【0066】

次に、直径1030mmの一組のSUS製定盤に、ASTMのタイプDで硬度45のポリウレタン製パッドを貼り、両面研磨機に設置した。両面研磨機の対向するパッド間に装入されたキャリアに各ウエハを保持し、平均一次粒子径500nm、平均粒子径1800nmの酸化セリウム砥粒を5重量%の割合で水に混濁させ、珪酸カリウムを用いてpH10に調整した研磨液を、400ml/分の割合で対向するパッド間に供給しつつ、研磨圧150gf/cm2で5分間研磨を行なった。

【0067】

研磨後のウエハを純水中で超音波洗浄し付着した砥粒を除去した後、片面研磨機を用いて元の表面をポリシングした。先ず、直径812mmのSUS製定盤にポリウレタンパッドを貼り、セラミックス板にワックスで貼りつけたウエハをパッド面に対向させて200gf/cm2で加圧し、コロイダルシリカ(平均粒径60nm)2.5重量%を含有するpH10.5の研磨液を滴下しながら定盤回転数60rpmで10分間研磨した。

【0068】

次に、ウエハが貼り付けられたセラミックス板を、軟質ポリウレタンパッドを貼った定盤に対向させて100gf/cm2で加圧し、コロイダルシリカ(平均粒径35nm)1重量%を含有するpH10.5の研磨液を滴下しながら定盤回転数60rpmで10分間研磨した。研磨終了後、標準的なRCA洗浄を行ない、静電容量式非接触板厚測定器で板厚を測定すると共に、全反射蛍光X線分析によりポリッシュ面の不純物分析を行なった。

【0069】

その結果、全てのウエハの板厚は710〜712μmの範囲にあり、板厚減少量は13〜15μmであることが確認された。不純物レベルは、Al,Cr,Cu,Fe,Ni,Zrについて全て10×1010個/cm2以下であり、エッチングによる表面汚染の影響がないことを確認した。

【0070】

実施例2

{100}面の結晶方位を有する厚さ725μmの8”単結晶Siウエハ基板の表(おもて)面上に、前記表2に示す膜構成の表面層を形成したウエハ基板を各種類6枚ずつ合計12枚準備し、夫々について再生処理を行った。

【0071】

まず、石英製バスを用いて、ペルオキソ2硫酸ナトリウムの25%水溶液:濃硫酸(96%)=1:1(体積比)、温度100℃のエッチング液に、各使用済みウエハを10分間浸し、その後、テフロン製バスにフッ酸(49%):水=1:2(体積比)、室温のエッチング液を満たして前記ウエハを浸し10分間エッチングした。

【0072】

その結果、No.1のウエハはエッチング処理後に変色したが、膜が全面に残留していた。No.2のウエハでは、アルミは全部除去されていたが、ウエハ中央部に酸化膜が残留していたため、ウエハ中央部のみ黄色から青色の部分が残った。次に、回転スピンドルの真空チャックにウエハを1枚ずつ固定し、450rpmで回転させながら、平均粒径6μmのSiC砥粒を固着した研磨テープおよび平均粒径2μmのSiC砥粒を固着した研磨テープを、夫々エアシリンダにより500gでウエハエッジに押し付け、順次1分間ずつ研磨した。

【0073】

次に、直径1030mmの一組のSUS製定盤に、ASTMのタイプDで硬度45のポリウレタン製パッドを貼って両面研磨機に設置した。両面研磨機の対向するパッド間に挿入したキャリアに各ウエハを保持し、動的光散乱法により求めた平均一次粒子径が200nm、粉末X線回折の回折ピークの線幅から求めた結晶子サイズが15nmである単斜晶酸化ジルコニウム(バッデライト)を、ZrO2換算で10重量%含み、エタノールアミンを用いてpH10に調整した研磨液を、400ml/分の割合で対向するパッド間に供給しつつ、研磨圧150gf/cm2で5分間研磨を行った。

【0074】

研磨後のウエハを純水中で超音波洗浄し付着した砥粒を除去した後、片面研磨機を用いて元の表面をポリシングした。まず、直径812mmのSUS製定盤にポリウレタンパッドを貼り、セラミックス板にワックスで貼り付けたウエハをパッド面に対向させて200gf/cm2で加圧し、コロイダルシリカ(平均粒径60nm)2.5重量%を含有するpH10.5の研磨液を滴下しながら定盤回転数60rpmで10分間研磨した。

【0075】

次に、ウエハが貼り付けられたセラミックス板を、軟質ポリウレタンパッドを貼った定盤に対向させて100gf/cm2で加圧し、コロイダルシリカ(平均粒径35nm)1重量%を含有するpH10.5の研磨液を滴下しながら定盤回転数60rpmで10分間研磨した。研磨終了後、標準的なRCA洗浄を行い、静電容量式非接触板厚測定器で板厚を測定すると共に、全反射蛍光X線分析によってポリッシュ面の不純物分析を行った。

【0076】

その結果、全てのウエハの板厚は710〜712μmの範囲にあり、板厚減少量は13〜15μmであることが確認された。不純物レベルは、Al、Cr、Cu、Fe、Ni、Zrについて全て10×1011個/cm2以下であり、エッチングによる表面汚染の影響がないことを確認した。

【0077】

比較例

{100}面の結晶方位を有する厚さ725μmの8”単結晶Siウエハ基板の表(おもて)面上に、前記表2に示した膜構成の表面層を形成したウエハ基板を、各種類6枚ずつ合計12枚一組で化学エッチング法により再生処理した。

【0078】

まず、テフロン製バスに硝酸(69%):フッ化水素酸(49%):純水=3:1:1(体積比)のエッチング液に各使用済みウエハを浸し、室温で1分間エッチングした。洗浄後、片面研磨機を用いて元の表(おもて)面をポリシングした。まず、直径812mmのSUS製定盤にポリウレタンパッドを貼り、セラミックス板にワックスで貼り付けたウエハをパッド面に対向させて200gf/cm2で加圧し、コロイダルシリカ(平均粒径60nm)2.5重量%を含有するpH10.5の研磨液を滴下しながら、定盤回転数60rpmで研磨した。

【0079】

次にウエハが貼り付けられたセラミックス板を、軟質のポリウレタンパッドを貼った定盤に対向させて100gf/cmで加圧し、コロイダルシリカ(平均粒径35nm)1重量%を含有するpH10.5の研磨液を滴下しながら、定盤回転数60rpmで10分間研磨した。研磨終了後、標準的なRCA洗浄を行い、静電容量式非接触板厚測定器で板厚を測定すると共に、全反射蛍光X線分析によってポリッシュ面の不純物分析を行った。

【0080】

その結果、No.1のウエハはエッチングにより外周部が薄くなったので、TTV(板厚偏差)を7μm以下にするためにポリシングの取り代が15μm必要であり、No.2のウエハでは、外周部が薄くなると共にパターンによる段差が発生したため、ポリシングの取り代を21μmにしなければならなかった。

【0081】

全工程終了後のウエハの板厚は677〜687μmの範囲にあり、板厚減少量は38〜48μmであった。不純物のレベルは、表(おもて)面はAl、Cr、Cu、Fe、Ni、Zrについて全て10×1011個/cm2以下であったものの、裏面のAlは20×1011個/cm2以上であり、再生ウエハとして問題のあるレベルであった。

【0082】

以上の結果より、本発明の手法により再生したウエハでは、金属汚染レベルが非常に低く、しかも再生による板厚減少量は従来法の1/2〜1/4であり、再生回数の増加が期待できる。

【0083】

【発明の効果】

本発明は以上の様に構成されており、例えば半導体ウエハ基板の再生に利用した場合は、元々のウエハからの板厚減少量を20μm以内に抑えることができ、従来よりも再生回数を増大できる。しかも、化学機械研磨によりウエハ基板の表面層を除去しているので、表(おもて)面のみならず裏面の金属汚染レベルも著しく低減できる。その結果、高品質な再生ウエハが得られると共に、再生回数を増加させることができる。

【図面の簡単な説明】

【図1】使用済みウエハの部分断面図である。

【図2】本発明の実施形態に係る再生法を採用し、エッチングにより表面上の被膜の一部を除去したウエハの部分断面図である。

【図3】本発明の実施形態に係る再生法を採用し、化学機械研磨により表面層を除去したウエハの部分断面図である。

【図4】本発明の実施形態に係る再生法を採用し、表面をポリシングしたウエハの部分断面図である。

【符号の説明】

1 ウエハ基板

2 注入層

3 絶縁膜

4 金属配線膜[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a method for reclaiming a semiconductor wafer substrate, and more particularly, a regeneration capable of obtaining from a used semiconductor wafer substrate a wafer substrate having substantially the same quality as a prime wafer used for manufacturing semiconductor circuit components. In particular, the present invention relates to a recycling method capable of suppressing the reduction in thickness of the wafer substrate during the recycling of used wafers as much as possible, and increasing the number of times the wafer substrate is recycled more than twice the normal number. It is.

[0002]

[Prior art]

In the semiconductor manufacturing process, a single-grade silicon wafer having a second grade quality of a prime grade wafer and a test grade wafer is used. The former is used to manufacture actual semiconductor products, and the latter is used to check whether the manufacturing process is sufficiently satisfactory. Higher than. Semiconductor manufacturers prefer test-grade wafers that have the same quality as prime-grade wafers, so they are sold at higher prices than standard-quality test-grade wafers. A typical used semiconductor wafer is a silicon wafer in which semiconductor components are implanted and / or diffused into the front (front) surface, and a layer of conductor or insulation is on the implanted or diffused surface of the wafer. Formed.

[0003]

Here, the “surface layer” refers to a portion implanted and / or diffused in the original wafer and a layer formed or formed on the original wafer surface.

[0004]

When reclaiming a wafer substrate, the surface layer and the portion immediately below the implanted or diffused wafer surface are removed, but used wafers sent to companies that provide reclaim services are made of various surfaces made of various materials. And has a structure directly under the surface. For example, some wafers are used to measure film thickness, have several layers of film on the surface, and other wafers are extracted as defective products in the manufacturing process. Thus, each film has a different film structure, combination of film materials, or implanted elements.

[0005]

By the way, as a method of reclaiming a wafer substrate from a used semiconductor wafer, several methods have been conventionally known, but in the conventional method described later, since the removal amount of the surface layer portion of the wafer substrate at the time of regeneration is large, There was a problem that the wafer could be regenerated only once or twice.

[0006]

The most widely used conventional method is a chemical etching method. For example, Japanese Patent Application Laid-Open No. 51-1966 discloses sulfuric acid and metal materials for removing organic materials from a wafer substrate having a surface layer. Describes a method of immersing in an etching bath containing hydrochloric acid or nitric acid for removing oxygen, and hydrofluoric acid for removing oxides or nitrides, and an etching rate of about 12 μm per minute is desirable. ing. Also, as an etching solution for silicon wafer regeneration, nitric acid (NHO) is used because most of the film and implanted elements can be removed. Three ) And hydrofluoric acid (HF) are often used.

[0007]

Next, the wafer can be regenerated basically by lapping (mechanical polishing). According to this method, unlike chemical etching, various materials on the wafer can be removed in a single process regardless of the structure, pattern and material of the surface layer. When lapping is performed, a sample is pressed against a rotating metal surface plate, and a polishing liquid is supplied between the sample surface and the surface plate. When performing double-sided lapping, hold the wafer between a pair of opposing metal surface plates that rotate in opposite directions, and give the abrasive grains motion with the rotating metal surface plate (in most cases, a cast iron surface plate). As a result, the abrasive grains collide with the wafer surface, and a minute crushing force is applied directly under the wafer surface to remove the material from the wafer surface.

[0008]

Further, as a method for reducing subsurface damage by a lapping method, Japanese Patent Laid-Open No. 9-171981 discloses a method for reclaiming a semiconductor wafer that removes a surface layer formed on a substrate surface, and includes a polishing liquid containing abrasive grains. And a step of removing the surface layer while introducing slight microcracks in the surface layer by pressing a rotating pad against the semiconductor wafer and applying a slight polishing force. A regeneration method in which a step of etching is combined is disclosed.

[0009]

Next, with respect to the polishing method, this method will be described by taking single-side polishing as an example. The material is removed from the surface by pressing the sample surface against a rotating pad and supplying a polishing liquid containing abrasive grains between the pad and the sample surface. It is a method to perform. In the case of double-side polishing, a wafer is sandwiched between a pair of pads that rotate in opposite directions, and a very small amount of the sample surface is removed with abrasive grains by supplying abrasive grains between them. Since the removal unit of the material by the grains is very small, the subsurface damage can be remarkably suppressed as compared with the lapping method.

[0010]

In actual polishing, mechanochemical polishing (chemical mechanical polishing) is often employed by adding various chemicals to the polishing liquid. As the chemical, a chemical that cuts or weakens the interatomic bonds on the surface of the sample to be polished is selected, and the abrasive acts to strengthen the action of wiping the surface material. For polishing of silicon wafers, single-side polishing is usually adopted, and potassium hydroxide (KOH) or ammonium hydroxide (NH Four OH), organic amine, and fine colloidal silica of 1 μm or less are used as abrasive grains.

[0011]

In the Journal of Abrasive Technology, Vol.40, No.1, p19 (1996), we investigated all types of abrasive grains such as alumina, titania, zirconia, ceria and silica in search of abrasives suitable for silicon processing. Although an example is shown, it has been clarified that an OSF (Oxidation Induced Stacking Fault) occurs in abrasive processing other than silica. There are various views as to why alkaline colloidal silica is specifically suited for polishing silicon wafers. Basically, chemical mechanical polishing using a combination of mechanical removal action by silica fine particles and chemical etching action by alkali components is considered to realize such unique polishing characteristics. Not necessarily clear. The purpose of the polishing is to remove the subsurface damage caused by the lapping process and smooth the surface to obtain a mirror surface.

[0012]

The chemical mechanical polishing method can also remove various films on the wafer surface. In recent semiconductor device manufacturing, the technique of making the film structure multi-layered is becoming widespread, but as the film structure becomes multi-layered, the surface of the film has a difference in height, and defocusing tends to occur when exposing the pattern of the device. Therefore, in the multilayer wiring, a process for flattening the film surface is often added, and chemical mechanical polishing is adopted as the flattening process. The purpose of chemical mechanical polishing in the device planarization process is to improve the planarity of the film surface by efficiently removing only a specific film material. For chemical mechanical polishing to achieve this, it is required to remove only a specific film material more efficiently than other film materials instead of removing all film materials. Development is progressing in the direction of improving "selectivity".

[0013]

For example, when flattening an aluminum wiring layer, an acidic polishing liquid obtained by adding hydrogen peroxide, iron nitrate or the like to an aluminum oxide abrasive grain is used as a polishing liquid so as not to remove silicon oxide or the like as an insulating layer as much as possible. . On the other hand, when planarizing an insulating layer such as silicon oxide, potassium hydroxide (KOH) or ammonium hydroxide (NH) is used as a polishing liquid in silicon oxide (fumed silica) abrasive grains so as not to remove the metal wiring layer and the like as much as possible. Four OH), an alkaline polishing liquid to which an organic amine or the like is added is used.

[0014]

However, in the case of the above chemical etching method, when a relatively small diameter wafer is regenerated, the etching surface can be regenerated relatively easily and uniformly because the film on the wafer surface is relatively simple. In a wafer, it is difficult to reproduce the surface uniformly because the arrangement and material of the film on the surface are complicated. The reason why uniform chemical etching for a multilayer film is very difficult is that different etching solutions are required depending on the film material of each layer. With the etching method set for a specific wafer, the film order and It cannot be applied to the regeneration of wafers with different film qualities.

[0015]

Furthermore, when each layer has a pattern, the removal rate (etching rate) of a specific part in a specific layer is different from other places, and thus the surface of the lowermost layer has to be an irregular shape. For example, tungsten silicide (WSi) is a material that is very difficult to remove by chemical etching.

[0016]

Nitric acid (HNO Three ) And hydrofluoric acid (HF) can be used to remove most of the film and implanted elements, which is effective for removing a surface layer having a complicated film structure and film quality. Some silicon wafers are also etched rapidly and non-uniformly. This is because diffusion dominates the reaction between silicon and the acid mixture. If the diffusion is insufficient, the etched surface becomes non-uniform. In fact, since acid is consumed faster than it is replaced by diffusion, when the wafer diameter increases, the acid diffusing from the outer periphery of the wafer disappears before reaching the wafer center. For this reason, the etching rate of the central portion is slower than that of the peripheral portion, and the central portion of the recycled wafer is likely to be thicker than that of the outer peripheral side.

[0017]

For this reason, when acid is used to recycle used silicon wafers, the non-uniformity of the surface after etching is further increased. Most materials including oxide films and nitride films have a lower etching rate than silicon.

[0018]

When the used silicon wafer is immersed in the acid mixture, the outer periphery is removed first, and then the center is removed. Since the silicon substrate is rapidly etched when exposed to the etching solution, the outer peripheral side of the recycled wafer becomes thinner than the central portion. The plate thickness deviation due to such non-uniform etching rate reaches 20 to 40 μm in the case of an 8-inch wafer, and thus cannot satisfy the customer's request for a uniform plate thickness.

[0019]

Further, regarding the lapping method, when a hard metal is used for the surface plate, there is a problem that deep subsurface damage is caused below the wafer surface. If the subsurface damage remains in the final recycled product for a semiconductor wafer, it causes dust and contamination, resulting in a large quality defect. Therefore, in order to remove the microcracks from the wafer surface and ensure good surface properties, chemical etching or polishing is required after the lapping process. Since the amount removed in this process is determined by the depth of the deepest microcrack, even if the removal amount at the time of lapping is kept small, the final thickness reduction amount becomes very large and one wafer is removed. There arises a problem that the number of plays per hit decreases. Further, even when a pad is used in place of the metal surface plate, the microcracks cannot be eliminated at all, resulting in a problem that the plate thickness removal amount becomes large. Therefore, it is desired to establish a technique capable of minimizing the thickness reduction amount in the regeneration process.

[0020]

If the film on the silicon wafer can be removed by chemical mechanical polishing, the processed wafer surface becomes a mirror surface, and a substantially corresponding polished surface can be realized after the rough polishing of the new wafer polishing is completed. Therefore, the burden on the post-process can be greatly reduced, and cost reduction associated with simplification of the process can be expected. In this case, unlike the planarization in the semiconductor manufacturing process, the target film type cannot be specified, and the silicon wafer itself needs to be polished to some extent in order to remove the altered layer near the interface with the film. Therefore, a highly versatile polishing liquid effective for both the film and the wafer is required.

[0021]

However, conventionally known polishing liquids are selected for abrasive grains and blended with additives so that they are effective for a specific material. It is not suitable for efficient polishing. For example, alkaline colloidal silica, which is a polishing liquid for silicon wafers, has characteristics suitable for polishing silicon itself as described above, but is not effective for oxide films and nitride films. Further, although cerium oxide can effectively polish silicon oxide and nitride films, there has been no polishing liquid that can be applied to many kinds of materials as it is not suitable for polishing silicon wafers.

[0022]

Chemical mechanical polishing in the regeneration process is difficult to apply to all film types with a single polishing liquid, so it cannot be applied to the removal of surface layers with multiple types of film structures. It was only used to obtain a finished surface.

[0023]

[Problems to be solved by the invention]

The present invention has been made paying attention to the above-described problems, and its purpose is to minimize the reduction in the thickness of the wafer substrate in the semiconductor wafer substrate regeneration process, and to recycle it as a wafer substrate. It is to provide a regeneration method that can increase the number of times.

[0024]

Another object of the present invention is to efficiently polish and remove a silicon wafer and a non-metal film such as a silicon film, a silicon oxide film, and a silicon nitride film formed on the wafer. Is to provide a polishing liquid capable of forming a smooth mirror surface.

[0025]

[Means for Solving the Problems]

The regeneration method according to the present invention that has achieved the above-mentioned problem is a method for regenerating a semiconductor wafer substrate having a surface coating layer including a metal film and an insulating film, and has a gist in the following steps Yes.

[0026]

1) a chemical etching process using a chemical etching agent to remove all of the metal film and at least a part of the insulating film so as not to substantially dissolve the wafer substrate material itself;

2) Following the chemical etching, a chemical mechanical polishing process for removing the remaining insulating film and the altered layer on the surface of the substrate material, and

3) A step of finish polishing at least one surface of the substrate following the chemical mechanical polishing step.

[0027]

By adopting this regeneration method, the number of times the semiconductor wafer substrate is regenerated can be greatly increased, and the total thickness reduction amount of the wafer substrate during the regeneration can be suppressed to about 20 μm or less.

[0028]

Preferable etching agents used for the above chemical etching include phosphoric acid-based, sulfuric acid-based, hydrofluoric acid-based, hydrofluoric acid-based and hydrochloric acid-nitric acid-based etching agents, which can be used alone or necessary. Can be used in combination of two or more or sequentially combined.

[0029]

For chemical mechanical polishing, it is preferable to use an abrasive or sol containing at least one of aluminum oxide, zirconium oxide, cerium oxide, and silicon oxide and having a pH of 8 to 12. As the abrasive grains, those having an average primary particle diameter of 2 μm or less are used, and the content of abrasive grains in the polishing liquid is preferably 1% by weight or more. More preferably, the primary particle diameter is 30 to 1000 nm and the crystallite size is 10 nm or more, and the pH is 9 to 12 including 2 to 20 wt% monoclinic zirconium oxide, or the primary particle diameter is 2000 nm or less, more preferably Those having a pH of 9 to 12 containing 1 to 20% by weight of cerium oxide having a mean particle diameter of 30 to 5000 nm and not more than 1000 nm and containing a silicic acid component are suitable.

[0030]

Further, if the polishing liquid contains an appropriate amount of at least one selected from alkali hydroxide, alkali carbonate, water-soluble alkali silicate, ammonia, hydrazine, alkylammonium hydroxide, organic amine and alkanolamine, the polishing efficiency is further improved. This is preferable.

[0031]

In carrying out the chemical mechanical polishing, if a method is adopted in which the wafer substrate is held between a pair of surface plates with pads attached on both sides and the both sides of the wafer substrate to be reclaimed are polished simultaneously, the front and back surfaces can be efficiently and chemically treated simultaneously. Advantageously, it can be mechanically polished.

[0032]

If the above preferred embodiment of the present invention is adopted, the total thickness reduction amount of the wafer substrate at the time of reproduction can be suppressed to 20 μm or less, and the number of times of reproduction as a wafer substrate can be further increased.

[0033]

Furthermore, the polishing liquid for semiconductor wafer substrate regeneration according to the present invention is:

A polishing liquid containing 2 to 20% by weight of monoclinic zirconium having a primary particle size of 30 to 1000 nm and a crystallite size of 10 nm or more, or a pH of 9 to 12, or

A polishing liquid containing 1 to 20% by weight of cerium oxide having a primary particle size of 2000 nm or less, preferably 1000 nm or less and an average particle size of 30 to 5000 nm, a silicic acid component, and a pH of 9 to 12

In these polishing liquids, those containing one or more selected from alkali hydroxide, alkali carbonate, water-soluble alkali silicate, ammonia, hydrazine, alkylammonium hydroxide, organic amine, and alkanolamine as the alkali component Is recommended as a more preferred polishing liquid.

[0034]

By using such a polishing liquid, the number of times of regeneration as a semiconductor wafer substrate can be further increased, and the total thickness reduction amount of the wafer substrate during the regeneration can be suppressed to 20 μm or less.

[0035]

DETAILED DESCRIPTION OF THE INVENTION

Hereinafter, the present invention will be described in detail mainly on the regeneration of a silicon semiconductor wafer substrate. However, the present invention is of course not limited thereto, and other materials such as gallium-arsenide, sapphire, GGG, indium-phosphorus, for example. It can also be used effectively for the regeneration of wafers made of

[0036]

In a regeneration method according to a preferred embodiment of the present invention, the steps for regenerating a silicon semiconductor wafer substrate are schematically shown as follows.

[0037]

a) A used wafer substrate material having a surface coating layer including a metal film and an insulating film is immersed in a chemical etching solution so that the wafer substrate material itself is not substantially dissolved, Chemical etching process to remove parts or all;

b) after the above step, removing by chemical mechanical polishing including the coating remaining on the surface of the wafer substrate and the altered layer on the substrate surface;

c) Polishing at least one of the front and back surfaces of the wafer substrate.

[0038]

Here, “does not substantially dissolve the wafer substrate itself” means that, in a wafer substrate material having a surface coating layer including a metal film and an insulating film, at least a part of the metal film and the insulating film is removed, and the wafer The removal thickness of the substrate is 1 μm or less.

[0039]

FIG. 1 is a partially enlarged cross-sectional view of a used wafer before recycling, and FIG. 2 is a partially enlarged cross-sectional view after removing a surface layer film by etching.

[0040]

On the front (front) surface of the wafer substrate 1, one or

[0041]

Preferable etching agents used for the above chemical etching include phosphoric acid-based, sulfuric acid-based, hydrofluoric acid-based, hydrofluoric acid-based and hydrochloric acid-nitric acid-based etching agents, which can be used alone or necessary. 2 or more can be mixed or used in combination. Phosphoric acid-based, sulfuric acid-based, hydrofluoric acid-based and hydrochloric acid-nitric acid-based etching agents do not dissolve silicon even at high concentrations, and hydrofluoric acid-based etching solutions dissolve silicon, but must be diluted with water. Thus, it is possible to efficiently remove the metal film under the condition that silicon itself is not substantially dissolved (the thickness reduction amount within 1 μm).

[0042]

For example, when a hydrofluoric acid-based etching solution is used, the Si substrate itself is also dissolved, but its concentration composition is adjusted, for example, nitric acid (69%): hydrofluoric acid (49%): water = 1: 1: 5 ( Volume ratio), it is possible to remove not only a metal wiring film such as aluminum or tungsten but also a part of an insulating film such as silicon oxide or silicon nitride by immersing a used wafer at room temperature for 10 minutes. Since the etching force is weaker than when the ratio is small, some insulating films such as a hard nitride film and an oxide film remain. Examples of hard nitride films include nitride films that have been chemically vapor deposited (CVD) at high temperatures. In addition, the wafer substrate material exposed after the surface coating is removed is partially removed, but with this etching solution, even if etching is performed at room temperature for 10 minutes, the thickness reduction of the wafer substrate is 1 μm or less. Deterioration of substrate flatness due to an etching solution having a composition does not cause a problem in practice.

[0043]

Alternatively, for example, an etching solution in which a 25% aqueous solution of sodium peroxodisulfate and concentrated sulfuric acid (96%) are mixed at a volume ratio of 1: 1 is heated to 100 ° C., the wafer substrate is immersed in this for 10 minutes, and then washed with water. When immersed in an etching solution of hydrofluoric acid (49%): water = 1: 1 (volume ratio) for 10 minutes, a metal film such as aluminum or tungsten and an insulating film mainly composed of silicon oxide can be almost completely removed. When the Si wafer substrate is processed with these etching solutions, the reduction in plate thickness due to etching is about 0.05 μm.

[0044]

The composition of the etching solution is not limited to the above example. In the wafer substrate having the surface coating layer including the metal film and the insulating film, at least a part of the metal film and the insulating film is removed, and the wafer substrate Of course, it is possible to use etching liquids having other compositions as long as the thickness reduction amount is 1 μm or less.

[0045]

Next, the etched wafer substrate (FIG. 2) is subjected to chemical mechanical polishing. The wafer substrate after chemical mechanical polishing is shown in FIG. Since the film formed on the wafer substrate often extends not only to the front surface on which the semiconductor circuit is formed but also to the back surface, it is desirable to perform chemical mechanical polishing on both surfaces of the wafer substrate. As the chemical mechanical polishing method, either a commercially available single-sided or double-sided polishing machine may be used. In the case of using a single-side polishing machine, the wafer substrate is bonded to the ceramic plate one side at a time, or held by suction with a vacuum chuck, or held on a template, and is pressed against a rotating pad to perform polishing while flowing a polishing liquid. In the case of using a double-side polishing machine, the wafer substrate is held on a carrier, sandwiched between a pair of rotating pads facing each other, and both surfaces are polished simultaneously by flowing a polishing liquid. Since it is desirable to polish both sides of the wafer substrate as described above, it is preferable to use a double-side polishing machine for the implementation. The preferable pressure during the chemical mechanical polishing is 80 gf / cm. 2 That's it.

[0046]

What is preferably used as the pad is a polyurethane or non-woven fabric hardened with a resin, and has an ASTM type D hardness of 20 or more and 70 or less. Further, the film to be removed in this step is only a film that has not been removed in the etching step, and no metal film already exists, and is only an insulating film such as an oxide film or a nitride film. A polishing liquid capable of polishing the wafer substrate material including the substrate at substantially the same speed is used.

[0047]

As the polishing liquid, abrasive grains or sols having an average primary particle diameter of 2 μm or less and a material selected from aluminum oxide, zirconium oxide, cerium oxide, and silicon oxide are preferably used. The combination of these fine abrasive grains and pads, combined with the mechanical removal action by the abrasive grains and the chemical removal action on the abrasive grains, the coating film and the wafer substrate material, unlike the lapping which is the pure mechanical polishing described above. Thus, the wafer substrate surface layer can be efficiently removed. More preferably, when zirconium oxide or cerium oxide abrasive grains (or sol) having an average primary particle diameter of 1 μm or less are used, scratching does not occur on the surface after polishing, and the removal efficiency of the residual film is increased and contamination is caused. The removal efficiency of the surface of the wafer substrate material is also improved.

[0048]

More preferably, monoclinic zirconium oxide having a primary particle size of 30 to 1000 nm and a crystallite size of 10 nm or more, or cerium oxide having a primary particle size of 2000 nm or less, preferably 1000 nm or less and an average particle size of 30 to 5000 nm. By using, there is no scratch on the polished surface, the removal efficiency of the remaining film is high, and the removal efficiency of the wafer substrate is further improved. The pH of the polishing liquid is preferably in the range of 9-12. This pH range not only enables efficient polishing, but also enables stable dispersion without reaggregating the zirconium oxide fine particles. Of course, in order to achieve stable dispersion, it is also effective to use an appropriate surfactant or surface modifier.

[0049]

In general, particles exist in a form in which basic particles called primary particles are aggregated, and the average diameter of the aggregated abrasive grains is defined as the average particle diameter.

[0050]

Further, it is preferable to add an alkali component to the polishing liquid because the chemical removal action can be further enhanced. Although the kind of alkali component is not particularly limited, preferred alkali components include one or two selected from alkali hydroxide, alkali carbonate, water-soluble alkali silicate, ammonia, hydrazine, alkylammonium hydroxide, organic amine, and alkanolamine. Including the above. The abrasive grain content in the polishing liquid is preferably 1% by weight or more, and more preferably 5% by weight or more in order to increase the polishing efficiency.

[0051]

Zirconium oxide is known to cause a reversible transition between a low-temperature monoclinic system and a high-temperature tetragonal system at about 1000 ° C. This phase transition is easily affected by a small amount of impurities, and the transition temperature changes. It is known that when calcium oxide, magnesium oxide or rare earth oxide is contained in a few percent, phase transition does not occur and tetragonal crystals have a stable structure. Zirconium oxide in which tetragonal crystals have a stable structure due to the addition of a small amount of impurities is called stabilized zirconia. As a result of examining the influence of the crystal system and crystallite size of the zirconium oxide on the polishing characteristics, the inventors have found that those belonging to the monoclinic system having a crystallite size of 10 nm or more are suitable for chemical mechanical polishing. I found it. Here, the crystallite size was determined by the method of Sherrer using powder X-ray diffraction. In order to obtain fine particles having a crystallite size of 10 nm or more, a minimum primary particle size of about 30 nm is necessary.

[0052]

The fine particles of zirconium oxide may be those obtained by crushing and classifying natural badeli stone, or may be synthesized by spraying in a high temperature atmosphere after adjusting the pH of a zirconium salt aqueous solution such as zirconium oxychloride or zirconium oxynitrate. . Further, zirconium oxide obtained by generating a precipitate of zirconium hydroxide from a zirconium salt aqueous solution by adjusting pH and calcining it in an air atmosphere may be crushed and classified. In the case of synthesizing zirconium oxide from an aqueous zirconium salt solution, a heat treatment temperature of 1000 ° C. or higher, preferably 1100 ° C. or higher is required in order to obtain particles with high crystallinity. In general, the higher the heat treatment temperature, the better the crystallinity and the larger the crystallite size. Since the transition point to the trigonal system is 1900 ° C., this temperature is the upper limit of the treatment temperature in principle, but is set at a lower temperature for economic and operational technical reasons.

[0053]

The so-called aqueous zirconia sol made by dehydration polymerization of an aqueous metal salt solution at an appropriate pH and temperature, which is generally known as a method for synthesizing aqueous metal oxide sols such as colloidal silica, Due to its low nature, it is not suitable for the present invention.

[0054]

The cerium oxide abrasive grains are usually obtained by firing, pulverizing and classifying natural minerals containing rare earth oxides such as monazite and bastonite. In the case of bust necite-based abrasive grains, the cerium oxide content is about 50% by weight. Abrasive grains having a cerium oxide content of 90% by weight or more are also produced by synthesis. In the present invention, either a bastosite abrasive grain or a synthetic abrasive grain can be used. As the abrasive particle size, in order to prevent scratches generated on the polished surface, the primary particle size is 2000 nm or less, preferably 1000 nm or less and the average particle size is 5000 nm or less.

[0055]

The pressure during polishing is 80 gf / cm. 2 The above is preferable, and a more preferable pressure for improving the polishing efficiency is 130 gf / cm. 2 That's it.

[0056]

The wafer substrate that has undergone this step has a mirror surface with no coating or impurity diffusion layer on both sides, and the wafer substrate material itself is exposed. Since there is dissolved metal in the etchant, the surface of the wafer substrate after etching is a metal-contaminated surface, but the wafer substrate material is removed by chemical mechanical polishing on both sides of the wafer substrate to remove the surface layer. When exposed, a surface with very low metal contamination is obtained. For large-diameter wafers of 300 mm or more, it is desired that not only the front surface but also the back surface be a mirror surface, and the back surface of the wafer substrate that has undergone this step can be used as it is as the back surface of the final recycled wafer. .

[0057]

If the film remains on the outer peripheral edge of the etched wafer substrate, it is desirable to remove the peripheral edge by mechanical or chemical mechanical removal. Use a polishing tape with abrasive grains such as aluminum oxide or silicon carbide fixed on it and press it against the outer peripheral edge of the rotating wafer substrate, or / and a pad or polishing tape with polyurethane or nonwoven fabric hardened with resin. A polishing solution having a pH of 9 to 12 containing colloidal silica or monoclinic zirconium having a primary particle size of 30 to 1000 nm and a crystallite size of 10 nm or more, or a primary particle size of 2000 nm or less, preferably 1000 nm or less. A rotating wafer while applying a polishing liquid having an average particle diameter of 30 to 5000 nm. It is desirable to polish by pressing the circumferential edge.

[0058]

Thereafter, the front surface of the wafer substrate from which the surface layer has been removed is finish-polished to finish the surface accuracy of a prime wafer.

[0059]

If the regeneration method according to the embodiment of the present invention is applied, the thickness reduction amount in each step is as shown in Table 1, and the conventional etching method or lapping method in which the thickness reduction amount in all processes is as much as 40 μm. Compared with, the thickness reduction amount can be greatly reduced.

[0060]

[Table 1]

[0061]

【Example】

EXAMPLES Hereinafter, the present invention will be described in more detail with reference to examples. However, the present invention is not limited to the following examples, and is implemented with appropriate modifications within a range that can meet the purpose described above and below. These are all included in the technical scope of the present invention.

[0062]

Example 1

Six types of wafer substrates each having a surface layer of the film structure shown in Table 2 formed on the front surface of a 725 μm thick 8 ″ single crystal Si wafer substrate having a {100} plane crystal orientation A total of 12 sheets were prepared, and a reproduction process was performed for each.

[0063]

[Table 2]

[0064]

First, an etching solution of nitric acid (69%): hydrofluoric acid (49%): pure water = 1: 1: 5 (volume ratio) was put into a Teflon bath, and the film configuration shown in Table 2 above was used. The wafer was immersed and etched for 5 minutes at room temperature.

[0065]

As a result, no. Although most of the wafer 1 was discolored by etching, the nitride film remained on the surface of the central portion of the wafer, so it looked green to red depending on the thickness of the film. No. In the wafer No. 2, all of the aluminum portion was removed, but since the oxide film remained in the central portion of the wafer, a yellow to blue portion remained only in the central portion of the wafer. Next, each wafer is fixed to the vacuum chuck of the rotating spindle one by one and rotated at 450 rpm, and cerium oxide abrasive grains having an average primary particle diameter of 500 nm and an average particle diameter of 1800 nm are made turbid in water at a ratio of 5% by weight, While supplying the polishing liquid adjusted to pH 10 with potassium silicate to the processing point at a rate of 40 ml / min, the polyurethane pad was pressed against the wafer edge at 500 g by an air cylinder and polished for 1 minute.

[0066]

Next, a polyurethane pad having a hardness of 45 of ASTM type D was pasted on a pair of SUS surface plates having a diameter of 1030 mm, and placed on a double-side polishing machine. Each wafer is held in a carrier inserted between opposing pads of a double-side polishing machine, and cerium oxide abrasive grains having an average primary particle diameter of 500 nm and an average particle diameter of 1800 nm are made turbid in water at a ratio of 5% by weight, and potassium silicate. While supplying a polishing liquid adjusted to pH 10 with a pad between opposing pads at a rate of 400 ml / min, a polishing pressure of 150 gf / cm 2 Polishing was performed for 5 minutes.

[0067]

The polished wafer was ultrasonically cleaned in pure water to remove the attached abrasive grains, and then the original surface was polished using a single-side polishing machine. First, a polyurethane pad is attached to a SUS surface plate with a diameter of 812 mm, and a wafer attached to a ceramic plate with wax is opposed to the pad surface to 200 gf / cm. 2 And then polished for 10 minutes at a platen rotational speed of 60 rpm while dropping a polishing liquid having a pH of 10.5 containing 2.5% by weight of colloidal silica (average particle diameter 60 nm).

[0068]

Next, the ceramic plate with the wafer attached is opposed to a surface plate with a soft polyurethane pad attached thereto, and 100 gf / cm. 2 And polishing was performed for 10 minutes at a platen rotational speed of 60 rpm while dropping a polishing solution having a pH of 10.5 containing 1% by weight of colloidal silica (average particle size: 35 nm). After completion of polishing, standard RCA cleaning was performed, the plate thickness was measured with a capacitance-type non-contact plate thickness measuring instrument, and the impurities on the polished surface were analyzed by total reflection fluorescent X-ray analysis.

[0069]

As a result, it was confirmed that the thicknesses of all the wafers were in the range of 710 to 712 μm and the thickness reduction amount was 13 to 15 μm. The impurity levels are all 10 × 10 for Al, Cr, Cu, Fe, Ni and Zr. Ten Piece / cm 2 It was as follows and it was confirmed that there was no influence of surface contamination by etching.

[0070]

Example 2

There are 6 types of wafer substrates in which a surface layer having the film structure shown in Table 2 above is formed on the front surface of a 725 μm thick 8 ″ single crystal Si wafer substrate having a {100} plane crystal orientation. A total of 12 sheets were prepared, and reproduction processing was performed for each.

[0071]

First, using a quartz bath, each used wafer is immersed for 10 minutes in an etching solution having a 25% aqueous solution of sodium peroxodisulfate: concentrated sulfuric acid (96%) = 1: 1 (volume ratio) and a temperature of 100 ° C., Thereafter, a Teflon bath was filled with hydrofluoric acid (49%): water = 1: 2 (volume ratio) and an etching solution at room temperature, and the wafer was immersed and etched for 10 minutes.

[0072]

As a result, no. The wafer 1 was discolored after the etching process, but the film remained on the entire surface. No. In the wafer No. 2, all the aluminum was removed, but an oxide film remained in the central portion of the wafer, so that a yellow to blue portion remained only in the central portion of the wafer. Next, a polishing tape to which SiC abrasive grains having an average particle diameter of 6 μm are fixed and a polishing tape to which SiC abrasive grains having an average particle diameter of 2 μm are fixed are fixed to the vacuum chuck of the rotating spindle one by one and rotated at 450 rpm. Each was pressed against the wafer edge at 500 g by an air cylinder and polished one minute at a time.

[0073]

Next, a polyurethane pad having a hardness of 45 of ASTM type D was pasted on a pair of SUS surface plates having a diameter of 1030 mm and installed in a double-side polishing machine. Each wafer is held on a carrier inserted between opposing pads of a double-side polishing machine, the average primary particle diameter obtained by dynamic light scattering method is 200 nm, and the crystallite size obtained from the line width of the diffraction peak of powder X-ray diffraction Monoclinic zirconium oxide (badelite) with a ZrO of 15 nm 2 Polishing pressure of 150 gf / cm while supplying a polishing liquid containing 10% by weight in conversion and adjusted to pH 10 using ethanolamine at a rate of 400 ml / min. 2 Polished for 5 minutes.

[0074]

The polished wafer was ultrasonically cleaned in pure water to remove the attached abrasive grains, and then the original surface was polished using a single-side polishing machine. First, a polyurethane pad is attached to a SUS surface plate having a diameter of 812 mm, and a wafer attached to a ceramic plate with wax is opposed to the pad surface to 200 gf / cm. 2 And then polished for 10 minutes at a platen rotational speed of 60 rpm while dropping a polishing liquid having a pH of 10.5 containing 2.5% by weight of colloidal silica (average particle diameter 60 nm).

[0075]

Next, the ceramic plate with the wafer attached is opposed to a surface plate with a soft polyurethane pad attached thereto, and 100 gf / cm. 2 And polishing was performed for 10 minutes at a platen rotational speed of 60 rpm while dropping a polishing solution having a pH of 10.5 containing 1% by weight of colloidal silica (average particle size: 35 nm). After completion of polishing, standard RCA cleaning was performed, and the plate thickness was measured with a capacitance-type non-contact plate thickness measuring device, and impurities on the polished surface were analyzed by total reflection X-ray fluorescence analysis.

[0076]

As a result, it was confirmed that the thicknesses of all the wafers were in the range of 710 to 712 μm and the thickness reduction amount was 13 to 15 μm. Impurity levels are all 10 × 10 for Al, Cr, Cu, Fe, Ni, Zr. 11 Piece / cm 2 It was as follows and it was confirmed that there was no influence of surface contamination by etching.

[0077]

Comparative example

A wafer substrate in which a surface layer having the film structure shown in Table 2 above is formed on the front surface of a 725 μm thick 8 ″ single crystal Si wafer substrate having a {100} plane crystal orientation, Regeneration treatment was carried out by a chemical etching method on a set of 12 pieces each of 6 types.

[0078]

First, each used wafer was immersed in an etching solution of nitric acid (69%): hydrofluoric acid (49%): pure water = 3: 1: 1 (volume ratio) in a Teflon bath, and etched at room temperature for 1 minute. . After cleaning, the original front surface was polished using a single-side polishing machine. First, a polyurethane pad is attached to a SUS surface plate having a diameter of 812 mm, and a wafer attached to a ceramic plate with wax is opposed to the pad surface to 200 gf / cm. 2 Then, polishing was performed at a platen rotational speed of 60 rpm while dropping a polishing liquid having a pH of 10.5 containing 2.5% by weight of colloidal silica (average particle diameter 60 nm).

[0079]

Next, the ceramic plate on which the wafer is attached is pressed against a surface plate on which a soft polyurethane pad is attached, and is pressed at 100 gf / cm, and the pH is 10.5 containing 1% by weight of colloidal silica (average particle size: 35 nm). While dropping the polishing liquid, polishing was performed for 10 minutes at a platen rotation number of 60 rpm. After completion of polishing, standard RCA cleaning was performed, and the plate thickness was measured with a capacitance-type non-contact plate thickness measuring device, and impurities on the polished surface were analyzed by total reflection X-ray fluorescence analysis.

[0080]

As a result, no. Since the outer periphery of the wafer No. 1 was thinned by etching, a polishing allowance of 15 μm was required to make the TTV (plate thickness deviation) 7 μm or less. In the wafer No. 2, since the outer peripheral portion became thin and a step due to the pattern was generated, the polishing allowance had to be 21 μm.

[0081]

The wafer thickness after the completion of all the processes was in the range of 677 to 687 μm, and the reduction in thickness was 38 to 48 μm. As for the level of impurities, the front surface is 10 × 10 for all of Al, Cr, Cu, Fe, Ni, Zr. 11 Piece / cm 2 Although it was below, Al on the back surface was 20 × 10 11 Piece / cm 2 This is the problem level as a recycled wafer.

[0082]

From the above results, in the wafer regenerated by the method of the present invention, the metal contamination level is very low, and the reduction in the plate thickness due to the recycle is 1/2 to 1/4 of the conventional method, and an increase in the number of recycles is expected. it can.

[0083]

【The invention's effect】

The present invention is configured as described above. For example, when the present invention is used for reclaiming a semiconductor wafer substrate, the thickness reduction amount from the original wafer can be suppressed to within 20 μm, and the number of times of regeneration can be increased as compared with the prior art. . In addition, since the surface layer of the wafer substrate is removed by chemical mechanical polishing, the level of metal contamination not only on the front surface but also on the back surface can be significantly reduced. As a result, a high-quality recycled wafer can be obtained and the number of reproductions can be increased.

[Brief description of the drawings]

FIG. 1 is a partial cross-sectional view of a used wafer.

FIG. 2 is a partial cross-sectional view of a wafer that employs a regeneration method according to an embodiment of the present invention and from which a portion of the coating on the surface has been removed by etching.

FIG. 3 is a partial cross-sectional view of a wafer that employs a regeneration method according to an embodiment of the present invention and has a surface layer removed by chemical mechanical polishing.

FIG. 4 is a partial cross-sectional view of a wafer whose surface is polished by employing a regeneration method according to an embodiment of the present invention.

[Explanation of symbols]

1 Wafer substrate

2 Injection layer

3 Insulating film

4 Metal wiring film

Claims (7)

1)リン酸系、硫酸系、フッ化水素酸系、塩酸硝酸系、および水で希釈したフッ硝酸系よりなる群から選ばれる少なくとも1種の化学エッチング剤を使用し、前記ウエハ基板材自体を実質的に溶解しない様に前記金属膜の全てと絶縁膜の少なくとも一部を除去する化学エッチング工程、

2)化学エッチングに引き続き、一次粒子径が30〜1000nmで且つ結晶子サイズが10nm以上である単斜晶酸化ジルコニウムを2〜20重量%含み、pHが9〜12である研磨液、または一次粒子径が2000nm以下で平均粒子径が30〜5000nmである酸化セリウムを1〜20重量%含むと共に珪酸成分を含み、pHが9〜12である研磨液を用いて、残留する絶縁膜および基板材表面の変質層を除去する化学機械研磨工程、および

3)上記化学機械研磨工程に引き続き、前記基板の少なくとも一方の面を仕上げ研磨する工程。A method for reclaiming a semiconductor wafer substrate having a surface coating layer including a metal film and an insulating film, the method comprising:

1) Using at least one chemical etching agent selected from the group consisting of phosphoric acid, sulfuric acid, hydrofluoric acid, hydrochloric nitric acid, and hydrofluoric acid diluted with water, A chemical etching step of removing all of the metal film and at least a part of the insulating film so as not to substantially dissolve,

2) A polishing liquid or primary particle containing 2 to 20% by weight of monoclinic zirconium oxide having a primary particle diameter of 30 to 1000 nm and a crystallite size of 10 nm or more following the chemical etching , and having a pH of 9 to 12 Surface of insulating film and substrate material remaining using polishing liquid containing 1 to 20% by weight of cerium oxide having a diameter of 2000 nm or less and an average particle size of 30 to 5000 nm and containing a silicic acid component and having a pH of 9 to 12 A chemical mechanical polishing process to remove the altered layer of

3) A step of finish polishing at least one surface of the substrate following the chemical mechanical polishing step.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP23880199A JP3668647B2 (en) | 1998-08-28 | 1999-08-25 | Semiconductor wafer substrate regeneration method and semiconductor wafer substrate regeneration polishing liquid |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP10-243868 | 1998-08-28 | ||

| JP24386898 | 1998-08-28 | ||

| JP23880199A JP3668647B2 (en) | 1998-08-28 | 1999-08-25 | Semiconductor wafer substrate regeneration method and semiconductor wafer substrate regeneration polishing liquid |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2000138192A JP2000138192A (en) | 2000-05-16 |

| JP3668647B2 true JP3668647B2 (en) | 2005-07-06 |

Family

ID=26533902

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP23880199A Expired - Fee Related JP3668647B2 (en) | 1998-08-28 | 1999-08-25 | Semiconductor wafer substrate regeneration method and semiconductor wafer substrate regeneration polishing liquid |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3668647B2 (en) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001332949A (en) * | 2000-05-19 | 2001-11-30 | Toshiba Corp | Method for manufacturing surface acoustic wave element |

| JP2003243403A (en) | 2002-02-13 | 2003-08-29 | Mitsubishi Electric Corp | Method of reclaiming semiconductor wafer |

| US7699997B2 (en) * | 2003-10-03 | 2010-04-20 | Kobe Steel, Ltd. | Method of reclaiming silicon wafers |

| EP1840948B1 (en) * | 2004-12-20 | 2014-04-09 | Stella Chemifa Corporation | Fine treatment agent and fine treatment method using same |

| US7452481B2 (en) * | 2005-05-16 | 2008-11-18 | Kabushiki Kaisha Kobe Seiko Sho | Polishing slurry and method of reclaiming wafers |

| FR2910179B1 (en) * | 2006-12-19 | 2009-03-13 | Commissariat Energie Atomique | METHOD FOR MANUFACTURING THIN LAYERS OF GaN BY IMPLANTATION AND RECYCLING OF A STARTING SUBSTRATE |

| JP5446160B2 (en) * | 2008-07-31 | 2014-03-19 | 株式会社Sumco | Manufacturing method of recycled silicon wafer |

| JP5047100B2 (en) * | 2008-08-27 | 2012-10-10 | 株式会社三電舎 | Method for recycling used semiconductor wafers |

| JP2011103379A (en) * | 2009-11-11 | 2011-05-26 | Sumco Corp | Flat processing method of wafer |

| WO2011093223A1 (en) | 2010-01-29 | 2011-08-04 | 株式会社 フジミインコーポレーテッド | Method for reclaiming semiconductor wafer and polishing composition |

| KR20130132137A (en) | 2012-05-25 | 2013-12-04 | 삼성전자주식회사 | Method for manufacturing light emitting device |

| JP6205619B2 (en) * | 2013-11-07 | 2017-10-04 | 株式会社岡本工作機械製作所 | Manufacturing method of recycled semiconductor wafer |

| KR101752782B1 (en) | 2016-11-04 | 2017-07-11 | 유니언테크 주식회사 | Cleansing liquid for removing lower electrode coating layer and lower elerode coating layer removing method using the same |

-

1999

- 1999-08-25 JP JP23880199A patent/JP3668647B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2000138192A (en) | 2000-05-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TW416104B (en) | Method for reclaiming wafer substrate and polishing solution composition for reclaiming wafer substrate | |

| TWI314576B (en) | Polishing slurry and method of reclaiming wafers | |

| JP3247301B2 (en) | Reclaimed semiconductor wafer and reclaiming method | |

| JP3004891B2 (en) | Rough polishing method for semiconductor wafers to reduce surface roughness | |

| JP3887230B2 (en) | Improved ceria powder | |

| JP4113282B2 (en) | Polishing composition and edge polishing method using the same | |

| JP5557506B2 (en) | Polishing both sides of a semiconductor wafer | |

| JP3457144B2 (en) | Polishing composition | |

| US6168640B1 (en) | Chemical-mechanical polishing slurry that reduces wafer defects | |

| JP3668647B2 (en) | Semiconductor wafer substrate regeneration method and semiconductor wafer substrate regeneration polishing liquid | |

| JP2002222780A (en) | Surface polishing method of silicon wafer | |

| US6361407B1 (en) | Method of polishing a semiconductor wafer | |

| TW200905737A (en) | Method for polishing a substrate composed of semiconductor material | |

| US9616542B2 (en) | Manufacture of synthetic quartz glass substrate | |

| JP2000049122A (en) | Manufacture of semiconductor device | |

| CN1330797A (en) | Method of processing semiconductor wafers to build in back surfact demage | |

| US20050045852A1 (en) | Particle-free polishing fluid for nickel-based coating planarization | |

| JP4756814B2 (en) | Ruthenium CMP solution and ruthenium pattern forming method using them | |

| JP2001118815A (en) | Polishing composition for polishing semiconductor wafer edge, and polishing machining method | |

| JP2003179020A (en) | Polishing cloth texture transferring prevention method | |

| CN111378366B (en) | Chemical mechanical polishing solution and application thereof | |

| JP2009094450A (en) | Polishing liquid for polishing aluminum film, and polishing method of substrate | |

| JP2004200268A (en) | Cmp polishing agent and polishing method of substrate | |

| JP2001298005A (en) | Method for polishing surface of intergrated circuit and colloidal slurry | |

| JP2002299290A (en) | Manufacturing method for semiconductor wafer |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040804 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20041028 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20041214 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050310 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050405 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050411 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080415 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090415 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090415 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100415 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100415 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110415 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110415 Year of fee payment: 6 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313117 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110415 Year of fee payment: 6 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120415 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130415 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130415 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140415 Year of fee payment: 9 |

|

| LAPS | Cancellation because of no payment of annual fees |