WO2014053363A1 - Spaltung von ethern und alkoholen unter verwendung von bor-zeolithen - Google Patents

Spaltung von ethern und alkoholen unter verwendung von bor-zeolithen Download PDFInfo

- Publication number

- WO2014053363A1 WO2014053363A1 PCT/EP2013/069846 EP2013069846W WO2014053363A1 WO 2014053363 A1 WO2014053363 A1 WO 2014053363A1 EP 2013069846 W EP2013069846 W EP 2013069846W WO 2014053363 A1 WO2014053363 A1 WO 2014053363A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- catalyst

- cleavage

- boron

- solid

- isobutene

- Prior art date

Links

- 229910052796 boron Inorganic materials 0.000 title claims abstract description 54

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 title claims abstract description 51

- 150000001298 alcohols Chemical class 0.000 title abstract description 6

- 150000002170 ethers Chemical group 0.000 title abstract description 3

- 239000010457 zeolite Substances 0.000 title description 54

- 238000000354 decomposition reaction Methods 0.000 title 1

- 239000003054 catalyst Substances 0.000 claims abstract description 67

- 238000000034 method Methods 0.000 claims abstract description 60

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 claims abstract description 14

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 claims description 114

- BZLVMXJERCGZMT-UHFFFAOYSA-N Methyl tert-butyl ether Chemical compound COC(C)(C)C BZLVMXJERCGZMT-UHFFFAOYSA-N 0.000 claims description 108

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical compound CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 claims description 105

- 238000003776 cleavage reaction Methods 0.000 claims description 70

- 230000007017 scission Effects 0.000 claims description 67

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 53

- DKGAVHZHDRPRBM-UHFFFAOYSA-N Tert-Butanol Chemical compound CC(C)(C)O DKGAVHZHDRPRBM-UHFFFAOYSA-N 0.000 claims description 46

- 229910001868 water Inorganic materials 0.000 claims description 43

- 239000007787 solid Substances 0.000 claims description 37

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 claims description 29

- 230000008569 process Effects 0.000 claims description 27

- 150000003254 radicals Chemical class 0.000 claims description 25

- 238000001354 calcination Methods 0.000 claims description 23

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 claims description 19

- -1 alkyl radical Chemical group 0.000 claims description 19

- 239000007789 gas Substances 0.000 claims description 18

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 17

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 claims description 16

- 229910052782 aluminium Inorganic materials 0.000 claims description 16

- 239000000725 suspension Substances 0.000 claims description 16

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 claims description 15

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 15

- 229910052757 nitrogen Inorganic materials 0.000 claims description 14

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 claims description 13

- 238000003756 stirring Methods 0.000 claims description 12

- 150000001336 alkenes Chemical class 0.000 claims description 10

- 239000002253 acid Substances 0.000 claims description 9

- 229910052799 carbon Inorganic materials 0.000 claims description 8

- 229910000147 aluminium phosphate Inorganic materials 0.000 claims description 7

- 229910052906 cristobalite Inorganic materials 0.000 claims description 7

- 125000004432 carbon atom Chemical group C* 0.000 claims description 6

- QUPDWYMUPZLYJZ-UHFFFAOYSA-N ethyl Chemical compound C[CH2] QUPDWYMUPZLYJZ-UHFFFAOYSA-N 0.000 claims description 6

- 239000002638 heterogeneous catalyst Substances 0.000 claims description 6

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 claims description 6

- 125000000217 alkyl group Chemical group 0.000 claims description 5

- 239000012298 atmosphere Substances 0.000 claims description 5

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 claims description 5

- 238000002955 isolation Methods 0.000 claims description 4

- 239000007900 aqueous suspension Substances 0.000 claims description 2

- 238000005406 washing Methods 0.000 claims description 2

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical group O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 abstract description 35

- 230000015572 biosynthetic process Effects 0.000 description 37

- LCGLNKUTAGEVQW-UHFFFAOYSA-N Dimethyl ether Chemical compound COC LCGLNKUTAGEVQW-UHFFFAOYSA-N 0.000 description 36

- 229910021536 Zeolite Inorganic materials 0.000 description 27

- 238000006243 chemical reaction Methods 0.000 description 27

- 238000003786 synthesis reaction Methods 0.000 description 24

- 238000000926 separation method Methods 0.000 description 18

- 238000000605 extraction Methods 0.000 description 14

- 239000000047 product Substances 0.000 description 13

- 229910000323 aluminium silicate Inorganic materials 0.000 description 12

- 239000011148 porous material Substances 0.000 description 12

- 238000010438 heat treatment Methods 0.000 description 11

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 10

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 10

- 239000012153 distilled water Substances 0.000 description 10

- 229910052710 silicon Inorganic materials 0.000 description 10

- 239000000243 solution Substances 0.000 description 10

- 239000006227 byproduct Substances 0.000 description 9

- 238000004821 distillation Methods 0.000 description 9

- 238000004519 manufacturing process Methods 0.000 description 9

- 239000000203 mixture Substances 0.000 description 9

- 235000011007 phosphoric acid Nutrition 0.000 description 9

- 239000010703 silicon Substances 0.000 description 9

- 239000012071 phase Substances 0.000 description 8

- 239000000126 substance Substances 0.000 description 8

- NUMQCACRALPSHD-UHFFFAOYSA-N tert-butyl ethyl ether Chemical compound CCOC(C)(C)C NUMQCACRALPSHD-UHFFFAOYSA-N 0.000 description 8

- 238000009833 condensation Methods 0.000 description 7

- 230000005494 condensation Effects 0.000 description 7

- 238000011161 development Methods 0.000 description 7

- 230000018109 developmental process Effects 0.000 description 7

- 239000000463 material Substances 0.000 description 7

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- 230000002378 acidificating effect Effects 0.000 description 6

- 238000004458 analytical method Methods 0.000 description 6

- IAQRGUVFOMOMEM-UHFFFAOYSA-N but-2-ene Chemical compound CC=CC IAQRGUVFOMOMEM-UHFFFAOYSA-N 0.000 description 6

- 150000001875 compounds Chemical class 0.000 description 6

- 239000007788 liquid Substances 0.000 description 6

- 239000002245 particle Substances 0.000 description 6

- FXNDIJDIPNCZQJ-UHFFFAOYSA-N 2,4,4-trimethylpent-1-ene Chemical compound CC(=C)CC(C)(C)C FXNDIJDIPNCZQJ-UHFFFAOYSA-N 0.000 description 5

- FVNIMHIOIXPIQT-UHFFFAOYSA-N 2-methoxybutane Chemical compound CCC(C)OC FVNIMHIOIXPIQT-UHFFFAOYSA-N 0.000 description 5

- 238000010306 acid treatment Methods 0.000 description 5

- 238000002425 crystallisation Methods 0.000 description 5

- 230000008025 crystallization Effects 0.000 description 5

- 229930195733 hydrocarbon Natural products 0.000 description 5

- 238000002360 preparation method Methods 0.000 description 5

- 150000004760 silicates Chemical class 0.000 description 5

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 4

- RRHGJUQNOFWUDK-UHFFFAOYSA-N Isoprene Chemical compound CC(=C)C=C RRHGJUQNOFWUDK-UHFFFAOYSA-N 0.000 description 4

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 4

- 239000013078 crystal Substances 0.000 description 4

- 238000005661 deetherification reaction Methods 0.000 description 4

- 238000001027 hydrothermal synthesis Methods 0.000 description 4

- 239000012535 impurity Substances 0.000 description 4

- NNPPMTNAJDCUHE-UHFFFAOYSA-N isobutane Chemical compound CC(C)C NNPPMTNAJDCUHE-UHFFFAOYSA-N 0.000 description 4

- 238000000746 purification Methods 0.000 description 4

- 238000012360 testing method Methods 0.000 description 4

- 125000000383 tetramethylene group Chemical group [H]C([H])([*:1])C([H])([H])C([H])([H])C([H])([H])[*:2] 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- 239000004215 Carbon black (E152) Substances 0.000 description 3

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 3

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 3

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 3

- 229910004298 SiO 2 Inorganic materials 0.000 description 3

- 235000019647 acidic taste Nutrition 0.000 description 3

- 238000009835 boiling Methods 0.000 description 3

- KGBXLFKZBHKPEV-UHFFFAOYSA-N boric acid Chemical compound OB(O)O KGBXLFKZBHKPEV-UHFFFAOYSA-N 0.000 description 3

- 150000001768 cations Chemical class 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 239000012065 filter cake Substances 0.000 description 3

- 238000001914 filtration Methods 0.000 description 3

- 230000004992 fission Effects 0.000 description 3

- 239000011521 glass Substances 0.000 description 3

- 150000002430 hydrocarbons Chemical class 0.000 description 3

- 239000007791 liquid phase Substances 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 229910052680 mordenite Inorganic materials 0.000 description 3

- MWUXSHHQAYIFBG-UHFFFAOYSA-N nitrogen oxide Inorganic materials O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 3

- 230000006911 nucleation Effects 0.000 description 3

- 238000010899 nucleation Methods 0.000 description 3

- 239000003921 oil Substances 0.000 description 3

- 239000012074 organic phase Substances 0.000 description 3

- 238000011085 pressure filtration Methods 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- 150000003839 salts Chemical class 0.000 description 3

- 238000007086 side reaction Methods 0.000 description 3

- 239000000377 silicon dioxide Substances 0.000 description 3

- 229910052665 sodalite Inorganic materials 0.000 description 3

- 239000002904 solvent Substances 0.000 description 3

- 239000007858 starting material Substances 0.000 description 3

- HVZJRWJGKQPSFL-UHFFFAOYSA-N tert-Amyl methyl ether Chemical compound CCC(C)(C)OC HVZJRWJGKQPSFL-UHFFFAOYSA-N 0.000 description 3

- 238000012546 transfer Methods 0.000 description 3

- MYRTYDVEIRVNKP-UHFFFAOYSA-N 1,2-Divinylbenzene Chemical compound C=CC1=CC=CC=C1C=C MYRTYDVEIRVNKP-UHFFFAOYSA-N 0.000 description 2

- LAAVYEUJEMRIGF-UHFFFAOYSA-N 2,4,4-trimethylpent-2-ene Chemical compound CC(C)=CC(C)(C)C LAAVYEUJEMRIGF-UHFFFAOYSA-N 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 2

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 2

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 2

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 2

- 229920002367 Polyisobutene Polymers 0.000 description 2

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- 150000007513 acids Chemical class 0.000 description 2

- 125000005233 alkylalcohol group Chemical group 0.000 description 2

- 150000001450 anions Chemical class 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 239000004327 boric acid Substances 0.000 description 2

- 229920005549 butyl rubber Polymers 0.000 description 2

- 230000003197 catalytic effect Effects 0.000 description 2

- 150000001767 cationic compounds Chemical class 0.000 description 2

- 239000007795 chemical reaction product Substances 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 238000005336 cracking Methods 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 230000018044 dehydration Effects 0.000 description 2

- 238000006297 dehydration reaction Methods 0.000 description 2

- 238000001212 derivatisation Methods 0.000 description 2

- NKDDWNXOKDWJAK-UHFFFAOYSA-N dimethoxymethane Chemical compound COCOC NKDDWNXOKDWJAK-UHFFFAOYSA-N 0.000 description 2

- XNMQEEKYCVKGBD-UHFFFAOYSA-N dimethylacetylene Natural products CC#CC XNMQEEKYCVKGBD-UHFFFAOYSA-N 0.000 description 2

- 230000008030 elimination Effects 0.000 description 2

- 238000003379 elimination reaction Methods 0.000 description 2

- 150000002148 esters Chemical class 0.000 description 2

- 239000000499 gel Substances 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 238000005342 ion exchange Methods 0.000 description 2

- 239000001282 iso-butane Substances 0.000 description 2

- ZXEKIIBDNHEJCQ-UHFFFAOYSA-N isobutanol Chemical compound CC(C)CO ZXEKIIBDNHEJCQ-UHFFFAOYSA-N 0.000 description 2

- 239000011777 magnesium Substances 0.000 description 2

- 229910052749 magnesium Inorganic materials 0.000 description 2

- 229910044991 metal oxide Inorganic materials 0.000 description 2

- 150000004706 metal oxides Chemical class 0.000 description 2

- 229910017604 nitric acid Inorganic materials 0.000 description 2

- 238000006384 oligomerization reaction Methods 0.000 description 2

- 150000002894 organic compounds Chemical class 0.000 description 2

- 239000002243 precursor Substances 0.000 description 2

- BDERNNFJNOPAEC-UHFFFAOYSA-N propan-1-ol Chemical compound CCCO BDERNNFJNOPAEC-UHFFFAOYSA-N 0.000 description 2

- 239000010453 quartz Substances 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 239000012429 reaction media Substances 0.000 description 2

- 239000011541 reaction mixture Substances 0.000 description 2

- 238000010992 reflux Methods 0.000 description 2

- SCPYDCQAZCOKTP-UHFFFAOYSA-N silanol Chemical compound [SiH3]O SCPYDCQAZCOKTP-UHFFFAOYSA-N 0.000 description 2

- RMAQACBXLXPBSY-UHFFFAOYSA-N silicic acid Chemical class O[Si](O)(O)O RMAQACBXLXPBSY-UHFFFAOYSA-N 0.000 description 2

- 235000012239 silicon dioxide Nutrition 0.000 description 2

- 239000011949 solid catalyst Substances 0.000 description 2

- 238000006467 substitution reaction Methods 0.000 description 2

- 150000003460 sulfonic acids Chemical class 0.000 description 2

- LPSKDVINWQNWFE-UHFFFAOYSA-M tetrapropylazanium;hydroxide Chemical compound [OH-].CCC[N+](CCC)(CCC)CCC LPSKDVINWQNWFE-UHFFFAOYSA-M 0.000 description 2

- 239000010936 titanium Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- 238000003828 vacuum filtration Methods 0.000 description 2

- 229910052720 vanadium Inorganic materials 0.000 description 2

- WSWCOQWTEOXDQX-MQQKCMAXSA-M (E,E)-sorbate Chemical compound C\C=C\C=C\C([O-])=O WSWCOQWTEOXDQX-MQQKCMAXSA-M 0.000 description 1

- LQBZMLRJLRSDNW-ONEGZZNKSA-N (e)-1-methoxybut-2-ene Chemical compound COC\C=C\C LQBZMLRJLRSDNW-ONEGZZNKSA-N 0.000 description 1

- UPOMCDPCTBJJDA-UHFFFAOYSA-N 2-methyl-1-[(2-methylpropan-2-yl)oxy]propane Chemical compound CC(C)COC(C)(C)C UPOMCDPCTBJJDA-UHFFFAOYSA-N 0.000 description 1

- FITVQUMLGWRKKG-UHFFFAOYSA-N 2-methyl-2-propoxypropane Chemical compound CCCOC(C)(C)C FITVQUMLGWRKKG-UHFFFAOYSA-N 0.000 description 1

- OHXAOPZTJOUYKM-UHFFFAOYSA-N 3-Chloro-2-methylpropene Chemical compound CC(=C)CCl OHXAOPZTJOUYKM-UHFFFAOYSA-N 0.000 description 1

- MALHZSOXIOUUQH-UHFFFAOYSA-N 3-methoxybut-1-ene Chemical compound COC(C)C=C MALHZSOXIOUUQH-UHFFFAOYSA-N 0.000 description 1

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- NIPNSKYNPDTRPC-UHFFFAOYSA-N N-[2-oxo-2-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)ethyl]-2-[[3-(trifluoromethoxy)phenyl]methylamino]pyrimidine-5-carboxamide Chemical compound O=C(CNC(=O)C=1C=NC(=NC=1)NCC1=CC(=CC=C1)OC(F)(F)F)N1CC2=C(CC1)NN=N2 NIPNSKYNPDTRPC-UHFFFAOYSA-N 0.000 description 1

- 229920005372 Plexiglas® Polymers 0.000 description 1

- 239000012494 Quartz wool Substances 0.000 description 1

- 229910004283 SiO 4 Inorganic materials 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- AYHOQSGNVUZKJA-UHFFFAOYSA-N [B+3].[B+3].[B+3].[B+3].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-] Chemical compound [B+3].[B+3].[B+3].[B+3].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-] AYHOQSGNVUZKJA-UHFFFAOYSA-N 0.000 description 1

- 239000013466 adhesive and sealant Substances 0.000 description 1

- 239000003463 adsorbent Substances 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910001413 alkali metal ion Inorganic materials 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 229910001420 alkaline earth metal ion Inorganic materials 0.000 description 1

- 150000005215 alkyl ethers Chemical group 0.000 description 1

- 239000002168 alkylating agent Substances 0.000 description 1

- 229940100198 alkylating agent Drugs 0.000 description 1

- 125000000129 anionic group Chemical group 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- 239000008346 aqueous phase Substances 0.000 description 1

- 125000004429 atom Chemical group 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 150000001540 azides Chemical class 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 229910052790 beryllium Inorganic materials 0.000 description 1

- 238000009529 body temperature measurement Methods 0.000 description 1

- 150000001642 boronic acid derivatives Chemical class 0.000 description 1

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 239000000571 coke Substances 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 239000007859 condensation product Substances 0.000 description 1

- 239000000356 contaminant Substances 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 208000012839 conversion disease Diseases 0.000 description 1

- 239000000498 cooling water Substances 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 239000002178 crystalline material Substances 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000006471 dimerization reaction Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000007700 distillative separation Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000011143 downstream manufacturing Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000012013 faujasite Substances 0.000 description 1

- 238000007710 freezing Methods 0.000 description 1

- 230000008014 freezing Effects 0.000 description 1

- 239000002816 fuel additive Substances 0.000 description 1

- 239000003517 fume Substances 0.000 description 1

- 238000004817 gas chromatography Methods 0.000 description 1

- 238000010574 gas phase reaction Methods 0.000 description 1

- 125000005842 heteroatom Chemical group 0.000 description 1

- 239000002815 homogeneous catalyst Substances 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 125000004435 hydrogen atom Chemical class [H]* 0.000 description 1

- 238000005984 hydrogenation reaction Methods 0.000 description 1

- 150000004679 hydroxides Chemical class 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- 238000010348 incorporation Methods 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 230000000977 initiatory effect Effects 0.000 description 1

- 229910001411 inorganic cation Inorganic materials 0.000 description 1

- 229910052500 inorganic mineral Inorganic materials 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 239000003456 ion exchange resin Substances 0.000 description 1

- 229920003303 ion-exchange polymer Polymers 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 239000003879 lubricant additive Substances 0.000 description 1

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 150000001457 metallic cations Chemical class 0.000 description 1

- VUZPPFZMUPKLLV-UHFFFAOYSA-N methane;hydrate Chemical compound C.O VUZPPFZMUPKLLV-UHFFFAOYSA-N 0.000 description 1

- 239000011707 mineral Substances 0.000 description 1

- 239000002808 molecular sieve Substances 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 1

- 125000004108 n-butyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 150000002892 organic cations Chemical class 0.000 description 1

- 235000006408 oxalic acid Nutrition 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 125000004430 oxygen atom Chemical group O* 0.000 description 1

- 150000002978 peroxides Chemical class 0.000 description 1

- 238000005191 phase separation Methods 0.000 description 1

- 150000003016 phosphoric acids Chemical class 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 238000002459 porosimetry Methods 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 238000005070 sampling Methods 0.000 description 1

- 229930195734 saturated hydrocarbon Natural products 0.000 description 1

- 239000003079 shale oil Substances 0.000 description 1

- 238000005029 sieve analysis Methods 0.000 description 1

- URGAHOPLAPQHLN-UHFFFAOYSA-N sodium aluminosilicate Chemical compound [Na+].[Al+3].[O-][Si]([O-])=O.[O-][Si]([O-])=O URGAHOPLAPQHLN-UHFFFAOYSA-N 0.000 description 1

- 239000011780 sodium chloride Substances 0.000 description 1

- 229940075554 sorbate Drugs 0.000 description 1

- 230000006641 stabilisation Effects 0.000 description 1

- 238000011105 stabilization Methods 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 150000003467 sulfuric acid derivatives Chemical class 0.000 description 1

- BGQMOFGZRJUORO-UHFFFAOYSA-M tetrapropylammonium bromide Chemical compound [Br-].CCC[N+](CCC)(CCC)CCC BGQMOFGZRJUORO-UHFFFAOYSA-M 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 239000013638 trimer Substances 0.000 description 1

- 230000007306 turnover Effects 0.000 description 1

- 238000009827 uniform distribution Methods 0.000 description 1

- 229930195735 unsaturated hydrocarbon Natural products 0.000 description 1

- GPPXJZIENCGNKB-UHFFFAOYSA-N vanadium Chemical compound [V]#[V] GPPXJZIENCGNKB-UHFFFAOYSA-N 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 238000010626 work up procedure Methods 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C1/00—Preparation of hydrocarbons from one or more compounds, none of them being a hydrocarbon

- C07C1/20—Preparation of hydrocarbons from one or more compounds, none of them being a hydrocarbon starting from organic compounds containing only oxygen atoms as heteroatoms

- C07C1/24—Preparation of hydrocarbons from one or more compounds, none of them being a hydrocarbon starting from organic compounds containing only oxygen atoms as heteroatoms by elimination of water

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/86—Borosilicates; Aluminoborosilicates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/40—Catalysts, in general, characterised by their form or physical properties characterised by dimensions, e.g. grain size

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/61—Surface area

- B01J35/615—100-500 m2/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/63—Pore volume

- B01J35/635—0.5-1.0 ml/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/64—Pore diameter

- B01J35/643—Pore diameter less than 2 nm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/64—Pore diameter

- B01J35/647—2-50 nm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/66—Pore distribution

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/06—Washing

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C1/00—Preparation of hydrocarbons from one or more compounds, none of them being a hydrocarbon

- C07C1/20—Preparation of hydrocarbons from one or more compounds, none of them being a hydrocarbon starting from organic compounds containing only oxygen atoms as heteroatoms

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C29/00—Preparation of compounds having hydroxy or O-metal groups bound to a carbon atom not belonging to a six-membered aromatic ring

- C07C29/09—Preparation of compounds having hydroxy or O-metal groups bound to a carbon atom not belonging to a six-membered aromatic ring by hydrolysis

- C07C29/10—Preparation of compounds having hydroxy or O-metal groups bound to a carbon atom not belonging to a six-membered aromatic ring by hydrolysis of ethers, including cyclic ethers, e.g. oxiranes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2229/00—Aspects of molecular sieve catalysts not covered by B01J29/00

- B01J2229/30—After treatment, characterised by the means used

- B01J2229/37—Acid treatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2229/00—Aspects of molecular sieve catalysts not covered by B01J29/00

- B01J2229/30—After treatment, characterised by the means used

- B01J2229/40—Special temperature treatment, i.e. other than just for template removal

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C2529/00—Catalysts comprising molecular sieves

- C07C2529/86—Borosilicates; Aluminoborosilicates

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/50—Improvements relating to the production of bulk chemicals

- Y02P20/52—Improvements relating to the production of bulk chemicals using catalysts, e.g. selective catalysts

Definitions

- the present invention relates to a process for the cleavage of alkyl tert-alkyl ethers in the presence of a heterogeneous catalyst containing at least one boron-containing silicate of zeolitic structure. Furthermore, the invention relates to an analogous process for the cleavage of tertiary alkyl alcohols.

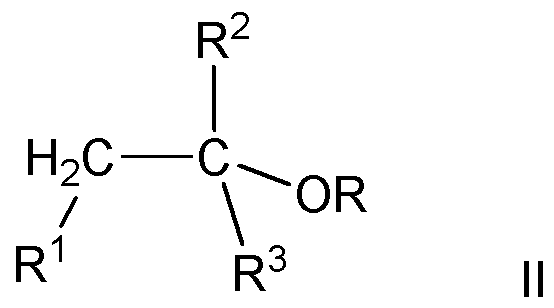

- Alkyl tert-alkyl ethers are compounds of the formula II

- radical R is an alkyl radical having 1 or 2 carbon atom (s)

- radical R 1 is H, methyl or ethyl radical

- radicals R 2 and R 3 are methyl or ethyl radicals, wherein the radicals R 2 and R 3 may be the same or different.

- ATAE substance class methyl tert-butyl ether (MTBE), ethyl tert-butyl ether (ETBE) and tert-amyl methyl ether (TAME).

- MTBE methyl tert-butyl ether

- ETBE ethyl tert-butyl ether

- TAME tert-amyl methyl ether

- Olefins also called alkenes, are unsaturated hydrocarbons of the formula I.

- radical R is an alkyl radical having 1 or 2 carbon atom (s)

- the radical R 1 is H, methyl or ethyl radical and the radicals R 2 and R 3 are methyl or ethyl radicals, wherein the radicals R 2 and R 3 may be the same or different.

- Isobutene is an olefin in the sense of this definition.

- Alcohol in the context of the invention is a compound of formula III R-OH III wherein the radical R is an alkyl radical having 1 or 2 carbon atom (s).

- alcohols examples include methanol and ethanol.

- TAO Tert-alkyl alcohols

- radical R is H

- radical R 1 is H

- radicals R 2 and R 3 are methyl or ethyl radicals, wherein the radicals R 2 and R 3 may be the same or different.

- TAO tert-butanol

- the olefin isobutene is a valuable raw material for the production of a variety of organic compounds in the chemical industry. It is used for the production of butyl rubbers in the tire industry and for the production of

- Polyisobutene a precursor for, among others, lubricant and fuel additives as well as adhesives and sealants.

- isobutene is used as alkylating agent, in particular for the synthesis of tertiary butyl aromatics and as an intermediate for the production of peroxides.

- isobutene can be used as a precursor for methacrylic acid and its esters. As an example, here is

- Methyl methacrylate which is used for the production of Plexiglas®. Further products of isobutene are branched C 5 -aldehydes, -carboxylic acids, -alcohols and C 5 -olefins. Isobutene thus represents a high added value with increasing demand on the world market. The decisive factor for many applications is the chemical purity of isobutene; purities of up to 99.9% are required here.

- the raw material isobutene is obtained in light gasoline fractions, the C 4 fractions from the FCC units or from the steam crackers of the refineries and is thus present in a mixture with other alkenes and saturated hydrocarbons having the same carbon atom number.

- the butadiene which constitutes about 50% of the C 4 fraction, is separated off by extractive rectification or converted by selective hydrogenation to form linear butenes.

- the remaining mixture known as raffinate 1

- raffinate 1 consists of up to 50% isobutene.

- Other essential components of raffinate 1 are n-butane, isobutane, 1-butene, 2-butene. Due to the almost identical physical properties of isobutene and 1-butene, an economical separation of the isobutene by distillation or extraction method is not possible.

- Derivatizing agent can be cleaved. Important processes here are the reactions with water to terf-butanol and with methanol to MTBE. After the Hüls process, MTBE synthesis is acid catalyzed in the liquid phase

- Ion exchangers such as sulfonated

- Copolymers of styrene and divinylbenzene are used here as a heterogeneous catalyst. Following the synthesis, MTBE can be removed from the C 4 cut in a next process step due to the large differences in the

- Methanol can be recirculated to the MTBE synthesis.

- the existing plants for C 4 treatment and MTBE synthesis can thus be extended by the process step of MTBE fission.

- An analogous process is possible in the derivatization with water to tert-butanol.

- TAO water H 2 O

- cleavage of TAO water occurs as a by-product instead of the alcohol according to formula III.

- the cleavages of ATAE or TAO are endothermic equilibrium reactions.

- the thermodynamic equilibrium thus shifts with increasing temperature in the direction of the cleavage products.

- An increase in pressure causes a shift in the chemical equilibrium in the direction of the educt.

- the cleavage can be carried out both homogeneously in the liquid phase and heterogeneously catalyzed in the gas phase. Due to the low stability of the homogeneous catalysts and the lower equilibrium conversions in the liquid phase, the

- Vapor pressures of the expected components in the reaction medium aimed at saving costs for the compression of the gases in the downstream processing and at the same time be able to realize a condensation with cooling water.

- the cleavage of both MTBE and TBA occurs in the presence of an acidic catalyst.

- Amorphous or crystalline aluminosilicates as well as modified aluminosilicates are the subject of numerous publications. When using aluminosilicates usually reaction temperatures of 150 to 300 ° C and pressures of 1 to 7 bar are driven. Many patents claim amorphous or crystalline ones

- Alumosilicates which have a proportion of 0.1 to 80% aluminum and thus reach at conversions of 98% selectivities with respect to isobutene or methanol of up to 99.8% and 99.2%, respectively.

- metal oxides of moderately electronegative elements such as magnesium, titanium, vanadium, chromium, iron, cobalt, manganese, nickel, zirconium and boron, are patented for ether cleavage.

- doping of the aluminosilicates with the metal oxides mentioned can be carried out to influence the acidity of the catalyst.

- Zeolites are hydrated crystalline aluminosilicates with a three-dimensional

- the zeolite framework usually forms a highly ordered

- Molecular diameters are due to the particular suitability of zeolites as selective adsorbents, for which the term "molecular sieves" has been established.

- IZA has included a nomenclature in the "Atlas of Zeolite Structure Types" based on the topology of the

- zeolites Host framework, proposed and approved by the IUPAC. Thus, most synthetic zeolites are named by the combination of a three-letter structure code. Examples include the structural types SOD (sodalite), LTA (zeolite A), MFI (pentasil zeolite), FAU (zeolite X, zeolite Y, faujasite), BEA (zeolite beta) and MOR (mordenite).

- Structure-type zeolites MFI are so-called “medium-pore” zeolites, an advantage of this type of structure being the uniformity compared to the "narrow-pore” structural types (SOD, LTA) and “wide-pore” structural types (FAU, BEA, MOR) Channel Structure

- the MFI type of structure belongs to the series of crystalline, microporous aluminosilicates and is exceptionally shape-selective and temperature-stable, but also highly azide zeolite, but the use of strongly acidic zeolites as catalysts for the MTBE cleavage can, as already stated , lead to a collapse of isobutene selectivities.

- boron zeolites as a catalyst in the cleavage of ATAE or specifically MTBE:

- DE2953858C2 describes the use of "boronites" as catalysts in the MTBE cleavage, which are double oxides of silicon and boron with a porous crystalline structure, which are boron-modified silicic acids and have a zeolitic structure to the structural type of this Boralite.

- boronites as catalysts in the MTBE cleavage, which are double oxides of silicon and boron with a porous crystalline structure, which are boron-modified silicic acids and have a zeolitic structure to the structural type of this Boralite.

- the preparation takes place under hydrothermal conditions at a pH of 9 to 14.

- EP0284677A1 discloses a process for preparing a catalyst for cracking nitrogen-containing oil, such as shale oil, based on a boron-containing crystalline material of zeolitic structure.

- Possible zeolite structures are ZSM-5, ZSM-1 1, ZSM-12, beta and Nu-1. The production takes place in a basic environment. The suitability of these catalysts for MTBE or TBA cleavage is not described.

- the object of the invention is to provide a method for the cleavage of ATBE or TAO, which, in addition to a highly active cleavage of the ether, simultaneously high selectivities to the

- a common subject of the invention is therefore a process for the cleavage of an alkyl tertiary alkyl ether or of tertiary alkyl alcohol of the formula II

- radical R is an alkyl radical having 1 or 2

- radical R 1 is H, methyl or ethyl radical and the radicals R 2 and R 3 are methyl or ethyl radicals, wherein the radicals R 2 and R 3 may be the same or different which is carried out in the presence of a heterogeneous catalyst containing at least one boron-containing silicate zeolitic structure of the MFI type.

- Essential to the invention is the use of boron-containing silicates zeolitic structure of the MFI type as a catalyst.

- Silicates are the salts and esters of orthosilicic acid Si (OH) and their

- a "boron-containing silicate”("boronsilicate” for short) within the meaning of this invention is a silicate containing boron in oxidic form.

- zeolitic structure is to be understood as meaning a morphology corresponding to the zeolites, and the term “zeolite-analogue” is used synonymously.

- zeolites belong to the group of aluminosilicates, ie silicates containing aluminum in oxidic form. Since the boron silicates described here in terms of their morphology the In the following, they are also referred to as "boron zeolites.” However, the use of the term “boron zeolite” does not mean that this material must necessarily contain aluminum. Preferred are

- boron zeolites according to the invention even impurities or trace constituents - even free of aluminum.

- the boron zeolite used according to the invention proves to be an active and selective catalyst for the cleavage of MTBE in isobutene and methanol.

- the result is a process for the production of isobutene by cleavage of MTBE, which has up to 90% conversion at negligible oligomerization rates (up to 0.01% Cs selectivity) and the lowest observed DME selectivities (up to 0.2%).

- the cleavage reaction is carried out on a heterogeneous catalyst containing at least one boron silicate, the catalyst being obtainable by the following steps: Providing an aqueous suspension containing at least one

- boron zeolites of the structural type MFI are used, since they bring many advantages. It has been found that the acidity of a zeolite can be influenced by incorporation of heteroatoms into the silicon skeleton as follows:

- a boron-containing zeolite is a much less acidic zeolite than a zeolite containing only aluminum and silicon. This is not expected as boron has a higher electronegativity than aluminum.

- the Si / B ratio can be varied over a wide range and thus offers many possibilities for adjusting the catalytic properties.

- zeolites of the structural type MFI have a uniform channel structure and are thus characterized as extremely form-selective and temperature-stable. Presumably due to the small dimensioning zeolites of this type of structure are also particularly resistant to coke.

- the boron zeolite used according to the invention is not a zeolite in the strict sense, since it contains no aluminum. It is preferably free of aluminum or it has at most in the form of impurities. An aluminum contamination is tolerable if the content of aluminum is below 0.1 wt .-%.

- the boron content of the catalyst is less than 1% by weight.

- An increased boron content could favor by-product formation.

- the boron content is even below 0.5 wt .-%, most preferably about 0.3 wt .-%.

- the boron zeolite provided still has an excessive boron content, it can be reduced by the acid treatment. Boron is very easy to wash out with acid in comparison to AI. So it has been possible to reduce the boron content of a boron zeolite of 1 wt .-% in the unmodified state by acid treatment to about 0.1% by weight.

- the boron-containing silicate provided in the suspension should have a boron content in the specified range at least after the acid treatment.

- Catalyst has a surface measured by BET between 300 m 2 / g and 500 m 2 / g, preferably between 330 and 470 m 2 / g, more preferably between 370 and 430 m 2 / g.

- hydrothermal synthesis is a preferred method for the synthesis of the zeolites used in the process according to the invention. Further routes to zeolite synthesis are conceivable.

- the educts, which are essential for zeolite synthesis, can be divided into the following four categories: source of T atoms (boron, or

- Silicon source Silicon source

- template Silicon source

- mineralizer mineralizer

- Silicon sources that are commonly used in zeolite synthesis are

- Alkalimetasilicate Common boron sources are boric acid or alkali borates.

- the template compounds have structure-directing properties and stabilize the resulting zeolite structure during the synthesis.

- Templates are usually one or polyvalent inorganic or organic cations.

- bases NaOH

- salts NaCl

- acids HF

- Organic compounds which are suitable for zeolite syntheses are, in particular, alkyl or arylammonium hydroxides.

- the mineral isator catalyzes the formation of the transition states needed for nucleation and crystal formation. This is done by solution, precipitation or

- the mineralizer increases the solubility and thus the concentration of the components in the solution.

- a mineralizer can be any mineralizer.

- Hydroxide ions are used, whereby the ideal pH for the zeolite synthesis can be adjusted. With the increase in OH concentration occurs

- Solvent which is often used in zeolite synthesis, is water.

- the reactive T-atom sources, the mineralizer, the template and the water are mixed to form a suspension.

- the molar composition of the synthesis gel is the most important factor for influencing the reaction products:

- M and N are alkali metal or alkaline earth metal ions and R is an organic template.

- the suspension is transferred to an autoclave and is exposed to alkaline conditions, autogenous pressure and temperatures of 100 to 250 ° C for a few hours to several weeks. Under hydrothermal conditions, there is a supersaturation of the synthesis solution, which initiates the nucleation and the subsequent crystal growth. In addition to the nucleation are in the

- crystallization time depends inter alia on the zeolite structure. In the case of zeolites of the structural type MFI, crystallization is concluded after 36 hours.

- the template is removed by calcination in the air stream at 400 to 600 ° C.

- the organics are burned to carbon dioxide, water and nitrogen oxides.

- an acid treatment is carried out with a reduction of the boron content. This leads to an increase in the activity of the zeolites or to the selective production of desired active centers. In addition, additional stabilization of the scaffold is observed.

- the acid treatment the use of hydrochloric acid, phosphoric acid,

- Sulfuric acid, acetic acid, nitric acid and oxalic acid possible.

- the degree of reduction of the boron content depends primarily on the acid used, its concentration and the temperature of the treatment.

- hydrochloric acid and phosphoric acid unlike sulfuric acid and nitric acid, extract boron even at low concentrations.

- the adjustment of the pH is therefore carried out by adding hydrochloric acid or phosphoric acid.

- stirring of the suspension takes place advantageously at a maximum of 80 ° C. preferred

- the duration of the stirring is at least 6 hours, preferably from

- stirring times can be up to about 36 hours.

- the isolation of the solid can be done by any method. Depending on the particle size, the vacuum or overpressure filtration is suitable.

- the solid may optionally be repeatedly washed with water in a further step. It is possible that the generated defects in the framework are annealed at high calcination temperatures by silanol condensation to form a cristobalite.

- the calcination of the solid takes place preferably at a temperature of at most 500 ° C, more preferably of at most 400 ° C, more preferably of at most 350 ° C.

- the calcination of the solid can be carried out in principle in the air stream.

- Development of the present invention thus consists in that the calcination of the solid takes place in the air stream.

- nitrogen-containing atmosphere is to be understood as a gas or gas mixture containing nitrogen in

- the calcination can therefore be carried out in the presence of molecular nitrogen gas (N 2 ) or in the presence of a gas containing, in addition to nitrogen, other types of molecules, such as hydrogen (H 2 ).

- N 2 molecular nitrogen gas

- H 2 hydrogen

- the solid obtained may, after cooling to room temperature, optionally be washed several times with distilled water. Finally, the calcination in nitrogen flow or

- the solid is immersed in standing methanol or overflowed by flowing methanol.

- the methanol can be liquid, gaseous or mixed liquid / gaseous in both cases.

- the treatment of the solid with methanol causes a reduction in the initial activity of the catalyst, which has proven to be advantageous in industrial use.

- the methanol treatment of the boron-silicate-based catalyst is analogous to the methanol treatment of aluminosilicate-based catalysts, which is described in the German patent application DE102012215956 still unpublished at the time of application. The content of this application is expressly incorporated herein by reference.

- the solid may also be treated with another preferably monohydric alcohol, such as ethanol.

- Contaminants or trace constituents - used aluminum-free catalyst having a molar ratio S1O2 / B2O3 of about 3, a boron content below 0.5 wt .-% and a surface area measured by BET of about 405 m 2 / g and its preparation according to

- the pH is adjusted by addition of hydrochloric acid or phosphoric acid, stirring of the suspension at a temperature between 20 and 80 ° C for a period of at least 24 hours and the isolation of the solid by vacuum filtration or pressure filtration, the Solid is washed with water and the calcination of the solid is carried out at a temperature of at most 350 ° C in pure nitrogen flow or in the air stream.

- the pore volume of the catalyst is preferably from 0.5 to 1.3 ml / g, preferably from 0.65 to 1.1 ml / g.

- the average pore diameter (preferably determined in accordance with DIN 66133) of the catalyst is preferably from 5 to 20 nm, preferably from 8 to 15 nm. More preferably at least 50%, preferably more than 70%, of the catalyst is used Total pore volume (sum of the pore volume of the pores having a pore diameter greater than or equal to 3.5 nm determined by mercury porosimetry according to DIN 66133) of the catalyst on pores having a diameter of 3.5 to 50 nm (mesopores).

- solid catalysts are used which have a mean particle size d50, from 2 to 4 mm, in particular from 3 to 4 mm.

- the catalyst can be used as a shaped body.

- the moldings can take any shape.

- the catalyst can be used as a shaped body.

- the shape of body preferably have the above mean grain sizes.

- the catalyst described is suitable for cleaving any ATAE and TAO.

- the use as a cracking catalyst for MTBE and TBA is particularly preferred.

- MTBE is therefore cleaved to isobutene and methanol or TBA to isobutene and water.

- the cleavage of the MTBE in the gas phase in the temperature range of 120 to 400 ° C, in particular 180 to 350 ° C, and at pressures of 0.1 to 2 MPa (abs), especially at pressures of 0.3 to 1 MPa (abs), completely especially at pressures of 0.5 to 0.8 MPa (abs).

- the cleavage of MTBE into isobutene and methanol is an endothermic reaction, meaning that the reaction mixture cools during the reaction.

- the reactor is preferably operated in such a way that no partial condensation of MTBE and products on the catalyst takes place under the selected pressure conditions.

- the reactor is operated so that the minimum temperature in the reactor at any point of the catalyst bed greater than 150 ° C, most preferably greater 200 ° C is.

- the maximum temperature drop can be adjusted by numerous parameters, such as the temperature of the heat carrier used for heating and by the speed at which the heat carrier flows through the jacket.

- the temperature profile in the catalyst bed by a

- the reactor is preferably operated at a space velocity (weight hourly space velocity (WHSV) in kilograms of starting material per kilogram of catalyst per hour) from 0.1 to 5 h -1 , in particular from 1 to 3 h -1 in a single pass.

- space velocity weight hourly space velocity (WHSV) in kilograms of starting material per kilogram of catalyst per hour

- Educt for the process according to the invention is MTBE. This is preferably from an MTBE synthesis in which in a C 4 hydrocarbon mixture

- Preferred reactors are tubular reactors or tube bundle reactors

- reaction medium and heat transfer medium are conducted in cocurrent, particularly preferably from top to bottom, through the tractor tubes or the reactor jacket.

- Embodiment is described for example in DE102006040433A1.

- plate reactors can be used to carry out the cleavage reaction. Plate reactors are analogous to

- the distance between the plates, between which the catalyst is located is preferably 10-80 mm.

- cleavage of MTBE side reactions occur. These are due either to MTBE or the cleavage products isobutene and methanol.

- DME dimethyl ether

- Two molecules of methanol react to form DME and water.

- Dimerization of isobutene consist mainly of a mixture of 2,4,4-trimethylpentene-1 and 2,4,4-trimethylpentene-2. In general, to a lesser extent, the formation of more

- the isobutene obtained in the MTBE cleavage is present in the reaction mixture with methanol and further by-products and must be isolated from it for further use. This is preferably done by distillation: In the distillation of the cleavage product, isobutene will be obtained as low boilers further C 4 hydrocarbons (1-butene, 2-butenes) and DME. Isoprene and dimethoxymethane are examples of medium boilers with boiling points between MTBE and those of the C4 hydrocarbons.

- the intermediate boilers are formed in part in the reaction or arrive as impurities via the feed into the cleavage. As high boilers, ie components with a higher boiling point than MTBE, terf.-butanol, diisobutene and 2-methoxybutane are included, for example.

- isobutene grades are usually virtually free of methanol.

- the obtained in the distillative separation of the cleavage products Isobutenstrom still contains methanol. This can according to known methods, for example by

- Extraction to be separated.

- the extraction of methanol from the isobutene can, for example, with water or an aqueous solution as extractant z. B. be carried out in an extraction column.

- the extraction is carried out with water or an aqueous solution in an extraction column, which preferably has 4 to 16 theoretical plates.

- the extractant preferably flows countercurrently through the extraction column with respect to the stream to be extracted.

- the extraction is preferably carried out at a temperature of 15 to 50 ° C, preferably 25 to 40 ° C.

- Methanol content of less than 10 ppm can be obtained.

- the obtained during the extraction of methanol-containing water extract can be separated by distillation in water and methanol.

- the water can be recycled as an extraction agent in the extraction stage.

- the methanol is preferably recycled to an MTBE synthesis prior to MTBE cleavage.

- the humid Isobutenstrom from the extraction column can in one or more further distillation columns by separation of water and optionally DME to be worked up dry isobutene.

- the dry isobutene is called as

- liquid can be withdrawn after a phase separation and DME can be withdrawn liquid and / or gaseous with residual amounts of isobutene.

- DME can be withdrawn liquid and / or gaseous with residual amounts of isobutene.

- Distillation column preferably has from 30 to 80 theoretical plates, preferably from 40 to 65 theoretical plates.

- the reflux ratio is, depending on the number of stages realized and the required purity of the isobutene, preferably less than 60, preferably less than 40.

- the operating pressure of the column can preferably be set between 0.1 and 2.0 MPa (abs).

- the DME-rich stream obtained at the top of the column may, if necessary, be separated further by distillation.

- Decanters in the side stream of the column isobutene losses can be minimized.

- Such a method is for example also in the application DE10238370

- the moist Isobutenstrom from the extraction is thereby, optionally after separation of residual heterogeneous water, for example by a decanter or coalescer, fed into a column.

- DME is obtained at the top of the column and dry isobutene in the bottom.

- Eduktein horrin is a side stream taken from the column liquid, which is passed into a decanter.

- the aqueous phase is separated from the water-depleted organic phase.

- the water is discharged, the

- the column preferably has a separation stage number of 30 to 80

- the isobutene to be purified is preferably above the 15 to 30 separation stage, respectively counted from above, fed.

- two to five separation stages are withdrawn above the feed point, the entire condensate this separation stage and passed into the decanter. After separation of the water, the organic phase is recycled one to two separation stages deeper into the column.

- the reflux ratio of the column is, depending on the realized

- Step number and the required purity of the isobutene preferably less than 60, preferably less than 40.

- the operating pressure of the column is preferably between 0.1 and 2.0 MPa (abs), more preferably between 1 .0 and 1 .5 MPa (abs).

- linear butenes (1-butene, 2-butenes) contained in isobutene can not be separated from this technically useful.

- the formation of the linear butenes takes place inter alia from the cleavage of 2-methoxybutane, which may be contained in the MTBE. Therefore, by complete separation of 2-methoxybutane prior to cleavage, formation of the linear butenes can be avoided.

- the isobutene prepared by the process according to the invention can, for. B. for

- Methallylsulfonaten be used.

- the procedure for the MTBE cleavage made in the process according to the invention can also be applied to the use of other alcohols. This applies above all to the synthesis and cleavage of ethyl-tert-butyl ether (use of ethanol as alcohol), n-propyl-tert-butyl ether (use of n-propanol as alcohol), n-butyl terf.- butyl ether (use of n-butanol as alcohol) and iso-butyl tert-butyl ether (use of isobutanol as alcohol). All these alcohols are also added to them the cleavage can be formed by elimination of water olefins, whereby an additional entry of water in the process takes place.

- Tert-butanol is preferably cleaved in the gas phase into isobutene and water, more preferably under these operating conditions: a) temperature of 120 ° C to 400 ° C, preferably 180 ° C to 350 ° C;

- WHSV space velocity

- the catalyst used in TAO cleavage can be prepared in the same manner as the catalyst described for ATBE cleavage.

- the remaining filter cake is washed repeatedly with distilled water and then calcined.

- the calcination of the solid takes place in a muffle furnace in a stream of nitrogen (200 ml / min).

- the heating rate is 1 ° C / min, the final temperature of 500 ° C is held for five hours.

- TPABr tetrapropylammonium bromide

- 4 g of H 3 BO 3 and 524 g of distilled water are processed to form a suspension in a beaker. It turns a pH of 12.57.

- the synthesis solution is transferred to a stirred reactor and stirred for 24 hours at 165 ° C under autogenous pressure. After hydrothermal synthesis, the solid is recovered in the suspension via positive pressure filtration. The remaining filter cake is washed repeatedly with distilled water and then calcined.

- the calcination of the solid takes place in a muffle furnace in a stream of air (200 ml / min). The heating rate is 1 ° C / min, the final temperature of 450 ° C is held for eight hours.

- For ion exchange 5 g of the fine powder in three passes for two hours at room temperature with a solution consisting of 0.1 molar NH Cl and 1 molar NH 4 OH, treated. With constant stirring, a pH between 10 and 1 1 is established. After completion of the ion exchange, the solid is separated again via an overpressure filtration of the suspension.

- the filter cake with 1 molar NH OH is subjected to a diffusion wash.

- the recovered solid is calcined in a muffle furnace in a stream of air (200 ml / min) (heating rate: 1 ° C / min, final temperature: 450 ° C, duration: 8 hours).

- Example 1 3 g of the solid prepared according to Variant 2 are transferred with 300 ml of distilled water into a double-walled container made of glass. This is followed by the addition of 0.01 molar HCl, so that depending on the objective pH values of 1 to 5 can be adjusted. The solution is applied using a magnetic stirrer over the entire

- Heat transfer oil ethylene glycol

- the suspension is cooled to ambient temperature and filtered depending on particle size via vacuum or overpressure filtration.

- the solid obtained from this is repeatedly washed with distilled water and calcined in a final step in a muffle furnace in nitrogen or air stream (200 ml / min) at 350 ° C (heating rate: 7 ° C / min) for 5 hours.

- the reaction components are from separate templates quantity or

- reaction products operated under pressure control via an evaporator on the catalyst beds.

- the analysis of the reaction products is carried out by means of online gas chromatography.

- Table 1 compares the selectivities for conversions by 88%, in Table 2 for conversions by 98%, in both tables the catalysts according to the invention are marked with * .

- Mass flow controller FIC-101 a LIQUI-FLOW® from Bronkhorst.

- the mass flow controllers, EL-FLOW® (Bronkhorst), FIC-102 and FIC-103, are used to dilute the starting material or to flush the equipment.

- the educt current secured by a non-return valve reaches the electrically heated evaporator.

- the evaporator is a tube made of stainless steel (200 mm x 20 mm), which is filled with 3 mm glass balls. Here is the desired

- Reaction temperature set This temperature is maintained after the evaporator to online analytics via electrical heating of the main streams.

- the educt is after the evaporator via a distribution system, the so-called Manifold the company VICI®, equipped with restrictors uniformly divided into twelve streams.

- the restrictors also called flow restrictors, which have a length of 200 mm and an inside diameter of 0.1 mm, are designed so that the

- the output lines of the reactors are bundled led to a switching valve. It is a 12-port switching valve from VICI®, which allows the selection of a stream from a reactor and the subsequent supply to the on-line gas chromatograph.

- the remaining eleven gas streams are combined and directed into the exhaust gas purification.

- high boilers are condensed out via a Liebig condenser and disposed of via the solvent waste.

- the low boilers are sufficiently diluted with nitrogen and fed to the exhaust pipe in the fume hood. Since the reaction is tested at different pressures, an electronic pressure sensor PIC-102, EL-PRESS® (Bronkhorst), is used to continuously control the pressure in the plant.

- HP 6890 Gas Chromatographs (HP 6890) equipped with a Flame Ionization Detector (FID).

- the separating column used is an Agilent HP-1 methylsiloxane column (length: 15 m, thickness: 0.25 mm, film thickness: 1 ⁇ m) with Agilent HP-AL / S downstream (length: 30 m, thickness: 0.25 mm, film thickness: 5 ⁇ ) used.

- the use of two different columns fulfills the high separation efficiency requirements and thus enables the separation of all known and important MTBE cleavage products.

- the HP-1 is suitable for the separation of C4 - C8 compounds.

- the HP-AL / S (Plot) is suitable in this substance system for the separation of C4 hydrocarbons.

- the analysis starts with a starting temperature of 35 ° C in the GC oven, which is held for 2 minutes. It is then heated at 30 ° C / min up to 100 ° C and held the final temperature for 14 minutes before the oven cools again to start the next analysis. With heating and cooling phase thus results in a

- the individual volume flows of the reactors are determined at the outlet of the on-line gas chromatograph by the manual actuation of the switching valve. Thus, the mass flows through the individual reactors during the

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

Abstract

Die vorliegende Erfindung betrifft Verfahren zur Spaltung von Ethernbzw. Alkoholen, welches dadurch gekennzeichnet ist, dass es an einem Katalysator durchgeführt wird, der ein Bor-Silicat zeolithischer Struktur des Typs MFI enthält.

Description

Spaltung von Ethern und Alkoholen unter Verwendung von Bor-Zeolithen

Die vorliegende Erfindung betrifft ein Verfahren zur Spaltung von Alkyl-tert.-alkylethern in Gegenwart eines heterogenen Katalysators, welcher mindestens ein Bor-haltiges Silicat zeolithischer Struktur enthält. Ferner betrifft die Erfindung ein analoges Verfahren zur Spaltung von tert.-Alkylalkoholen.

Alkyl-tert.-alkylether (ATAE) sind Verbindungen der Formel II

wobei der Rest R für einen Alkylrest mit 1 oder 2 Kohlenstoffatom(en) steht, der Rest R1 für H, Methyl- oder Ethylrest steht und die Reste R2 und R3 für Methyl- oder Ethylreste stehen, wobei die Reste R2 und R3 gleich oder unterschiedlich sein können.

Wichtige Vertreter der Substanzklasse der ATAE sind Methyl- te/t-butylether (MTBE), Ethyl-te/t-butylether (ETBE) und tert.-Amyl-methylether (TAME).

Olefine, auch Alkene genannt, sind ungesättigte Kohlenwasserstoffe der Formel I

R2

/

HC=C

/ \ ,

R1 R3 | wobei der Rest R für einen Alkylrest mit 1 oder 2 Kohlenstoffatom(en) steht, der Rest R1 für H, Methyl- oder Ethylrest steht und die Reste R2 und R3 für Methyl- oder Ethylreste stehen, wobei die Reste R2 und R3 gleich oder unterschiedlich sein können.

Isobuten ist ein Olefin im Sinne dieser Definition.

Alkohol im Sinne der Erfindung ist eine Verbindung der Formel III

R-OH III wobei der Rest R für einen Alkylrest mit 1 oder 2 Kohlenstoffatom(en) steht.

Als Alkohol beispielhaft zu nennen sind Methanol und Ethanol.

Tert.-Alkylalkohole (TAO) sind Verbindungen der Formel II

wobei der Rest R für H steht, der Rest R1 für H, Methyl- oder Ethylrest steht und die Reste R2 und R3 für Methyl- oder Ethylreste stehen, wobei die Reste R2 und R3 gleich oder unterschiedlich sein können.

Wichtiger Vertreter der Substanzklasse TAO ist tert.-Butanol (TBA). Das Olefin Isobuten ist ein wertvoller Ausgangsstoff für die Herstellung einer Vielzahl organischer Verbindungen in der chemischen Industrie. Es wird für die Herstellung von Butylkautschuken in der Reifenindustrie eingesetzt sowie zur Gewinnung von

Polyisobuten, einem Vorprodukt für unter anderem Schmierstoff- und Kraftstoffadditive sowie für Kleb- und Dichtstoffe. Außerdem wird Isobuten als Alkylierungsmittel, insbesondere zur Synthese von tertiären Butylaromaten und als Zwischenprodukt für die Erzeugung von Peroxiden eingesetzt. Darüber hinaus kann Isobuten als Vorstufe für Methacrylsäure und deren Ester verwendet werden. Als Beispiel ist hier

Methylmethacrylat zu nennen, welches zur Herstellung von Plexiglas® verwendet wird. Weitere Produkte aus Isobuten sind verzweigte C5-Aldehyde, -Carbonsäuren, -Alkohole und C5-Olefine. Isobuten stellt damit eine hohe Wertschöpfung mit einer steigenden Nachfrage auf dem Weltmarkt dar. Ausschlaggebend für viele Anwendungen ist die chemische Reinheit des Isobutens; hier sind Reinheiten von bis zu 99.9 % gefordert.

Der Rohstoff Isobuten fällt in Leichtbenzinfraktionen, den C4-Fraktionen aus den FCC- Einheiten oder aus den Steamcrackern der Raffinerien an und liegt somit in einer Mischung mit anderen Alkenen und gesättigten Kohlenwasserstoffen mit gleicher Kohlenstoffatomzahl vor. Bei der Aufarbeitung des C4-Schnitts wird in einer ersten Stufe das Butadien, das ca. 50 % der C4-Fraktion ausmacht, durch Extraktivrektifikation abgetrennt oder durch Selektivhydrierung zu linearen Butenen umgesetzt. Das verbleibende Gemisch, das so genannte Raffinat 1 , besteht aus bis zu 50 % Isobuten. Weitere wesentliche Komponenten des Raffinat 1 sind n-Butan, Isobutan, 1 -Buten, 2- Buten. Aufgrund der nahezu identischen physikalischen Eigenschaften von Isobuten und 1 -Buten, ist eine wirtschaftliche Abtrennung des Isobutens durch Destillations- oder Extraktionsverfahren nicht möglich.

Eine Alternative zu den physikalischen Trennverfahren ist die Derivatisierung des Isobutens, da es eine höhere Reaktionsfähigkeit besitzt als die restlichen C4- Komponenten. Voraussetzung ist, dass die Derivate leicht vom Raffinat 1 abzutrennen sind und anschließend wieder in das gewünschte Produkt Isobuten und das

Derivatisierungsmittel gespalten werden können. Wichtige Verfahren sind hier die Reaktionen mit Wasser zu terf-Butanol und mit Methanol zu MTBE. Nach dem Hüls- Prozess wird die MTBE-Synthese in der Flüssigphase säurekatalysiert bei

Temperaturen unter 100 °C durchgeführt. Ionenaustauscher, wie sulfonierte

Copolymere von Styrol und Divinylbenzol kommen hierbei als heterogener Katalysator zum Einsatz. Im Anschluss an die Synthese kann in einem nächsten Prozessschritt MTBE aus dem C4-Schnitt aufgrund der großen Unterschiede in den

Siedetemperaturen destillativ leicht abgetrennt und anschließend selektiv in die

Produkte Isobuten und Methanol zurück gespalten werden. Das Koppelprodukt

Methanol kann im Kreislauf zurück in die MTBE-Synthese geführt werden. Die bestehenden Anlagen zur C4-Aufbereitung und zur MTBE-Synthese können damit um den Prozessschritt der MTBE-Spaltung erweitert werden.

Eine analoge Prozessführung ist bei der Derivatisierung mit Wasser zu tert.-Butanol möglich. Bei der Spaltung von TAO tritt anstelle des Alkohols gemäß Formel III Wasser (H2O) als Koppelprodukt auf.

Die Spaltungen von ATAE oder TAO sind endotherme Gleichgewichtsreaktionen. Das thermodynamische Gleichgewicht verschiebt sich somit mit steigender Temperatur in Richtung der Spaltprodukte. Eine Druckerhöhung bewirkt eine Verschiebung des chemischen Gleichgewichts in Richtung des Edukts. Die Spaltung kann sowohl homogen in der Flüssigphase als auch heterogen katalysiert in der Gasphase durchgeführt werden. Aufgrund der geringen Beständigkeit der Homogen katalysatoren und der niedrigeren Gleichgewichtsumsätze in der Flüssigphase, wird die

Gasphasenspaltung von an sauren Feststoffkatalysatoren vorgezogen. Bei einer Gasphasenreaktion bei Atmosphärendruck wird bereits oberhalb von 160 °C ein Gleichgewichtsumsatz von etwa 95 % erreicht.

Im technischen Betrieb wird ein Absolutdruck von 7 bar, somit oberhalb der

Dampfdrücke der zu erwartenden Komponenten im Reaktionsmedium, angestrebt, um im Downstream-Processing Kosten für die Kompression der Gase einzusparen und gleichzeitig eine Kondensation mit Kühlwasser realisieren zu können. Die Spaltung sowohl von MTBE als auch von TBA findet in Anwesenheit eines sauren Katalysators statt. In der Literatur wird die Anwendbarkeit von amorphen und kristallinen

Alumosilikaten sowie von Metallsulfaten auf Silizium bzw. Aluminium, geträgerter

Phosphorsäure und von lonenaustauscherharzen berichtet. Der genaue Mechanismus der säurekatalysierten Spaltung von MTBE bzw. TBA wurde jedoch in der Literatur bisher nicht aufgezeigt.

Aufgrund der hohen Reaktionstemperaturen der heterogen katalysierten

Gasphasenspaltung, entstehen neben Isobuten und Methanol bzw. Wasser einige unerwünschte Nebenprodukte. Die Dehydratisierung von Methanol führt im Falle der Spaltung von Methyl-tert.-Alkylethern zum unerwünschten Folgeprodukt Dimethylether (DME). Isobuten dimerisiert zu den Oligomeren 2,4,4 Trimethyl-1 -penten (TMP-1 ) und

2,4,4 Trimethyl-2-penten (TMP-2). Je nach Katalysatorsystem sind weitere Oligomerisierungsreaktionen, wie z.B. die Bildung von Trimeren, nicht auszuschließen. Außerdem ist die Gleichgewichtsreaktion des Isobutens mit Wasser zu te/t -Butanol (TBA) zu erwarten. Weiterhin ist nicht auszuschließen, dass MTBE mit Wasser direkt zu TBA und Methanol reagiert.

Aufgrund der hohen Anforderungen an die Reinheit des Isobutens für

Folgeanwendungen ist die Bildung der vorgenannten unerwünschten Nebenprodukte möglichst zu unterdrücken. Der Fokus liegt hier hauptsächlich in dem Ziel die

Folgereaktion von Isobuten zu den Oligomeren und die Dehydratisierung von Methanol zu Dimethylether zu minimieren, da die Nebenproduktbildung zum einen maßgeblich die Kosten der Aufreinigung festlegt und zum anderen die Ausbeute bezüglich der Produkte Isobuten und Methanol verringert. Der Katalysator, der für die Spaltung von MTBE oder TBA eingesetzt wird, spielt bei der Bildung der unerwünschten

Komponenten eine entscheidende Rolle.

Eine Vielzahl von Katalysatoren mit aziden Eigenschaften sind in der Literatur für die Gasphasenspaltung beschrieben. Mehrere Patente beanspruchen Sulfonsäuren als Katalysator für die Etherspaltung und garantieren Selektivitäten bzgl. der