JP7419783B2 - Etching method and etching equipment - Google Patents

Etching method and etching equipment Download PDFInfo

- Publication number

- JP7419783B2 JP7419783B2 JP2019223826A JP2019223826A JP7419783B2 JP 7419783 B2 JP7419783 B2 JP 7419783B2 JP 2019223826 A JP2019223826 A JP 2019223826A JP 2019223826 A JP2019223826 A JP 2019223826A JP 7419783 B2 JP7419783 B2 JP 7419783B2

- Authority

- JP

- Japan

- Prior art keywords

- gas

- etching

- silicon

- film

- containing film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005530 etching Methods 0.000 title claims description 201

- 238000000034 method Methods 0.000 title claims description 63

- 150000001412 amines Chemical class 0.000 claims description 106

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 79

- 229910052710 silicon Inorganic materials 0.000 claims description 79

- 239000010703 silicon Substances 0.000 claims description 79

- 229910000577 Silicon-germanium Inorganic materials 0.000 claims description 72

- 238000012545 processing Methods 0.000 claims description 69

- 239000000758 substrate Substances 0.000 claims description 35

- 239000012528 membrane Substances 0.000 claims description 27

- 239000011148 porous material Substances 0.000 claims description 22

- 238000010438 heat treatment Methods 0.000 claims description 20

- 239000012948 isocyanate Substances 0.000 claims description 20

- 150000002513 isocyanates Chemical class 0.000 claims description 20

- 150000001875 compounds Chemical class 0.000 claims description 19

- 230000002265 prevention Effects 0.000 claims description 19

- 239000004202 carbamide Substances 0.000 claims description 5

- LEVVHYCKPQWKOP-UHFFFAOYSA-N [Si].[Ge] Chemical compound [Si].[Ge] LEVVHYCKPQWKOP-UHFFFAOYSA-N 0.000 claims description 2

- 230000014759 maintenance of location Effects 0.000 claims description 2

- 230000000717 retained effect Effects 0.000 claims 1

- 239000007789 gas Substances 0.000 description 267

- 235000012431 wafers Nutrition 0.000 description 99

- 238000012360 testing method Methods 0.000 description 64

- 238000011156 evaluation Methods 0.000 description 58

- 230000008569 process Effects 0.000 description 43

- 238000011282 treatment Methods 0.000 description 26

- HQABUPZFAYXKJW-UHFFFAOYSA-N butan-1-amine Chemical compound CCCCN HQABUPZFAYXKJW-UHFFFAOYSA-N 0.000 description 24

- 238000007789 sealing Methods 0.000 description 24

- 230000007246 mechanism Effects 0.000 description 21

- 239000007795 chemical reaction product Substances 0.000 description 18

- 238000010926 purge Methods 0.000 description 17

- 238000010586 diagram Methods 0.000 description 12

- BMVXCPBXGZKUPN-UHFFFAOYSA-N 1-hexanamine Chemical compound CCCCCCN BMVXCPBXGZKUPN-UHFFFAOYSA-N 0.000 description 11

- 239000010410 layer Substances 0.000 description 11

- 238000012546 transfer Methods 0.000 description 11

- 230000008016 vaporization Effects 0.000 description 11

- 230000008859 change Effects 0.000 description 10

- 238000006243 chemical reaction Methods 0.000 description 10

- 238000009834 vaporization Methods 0.000 description 9

- 238000009792 diffusion process Methods 0.000 description 8

- 239000004065 semiconductor Substances 0.000 description 8

- GETQZCLCWQTVFV-UHFFFAOYSA-N trimethylamine Chemical compound CN(C)C GETQZCLCWQTVFV-UHFFFAOYSA-N 0.000 description 8

- 230000004913 activation Effects 0.000 description 7

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 7

- 239000001301 oxygen Substances 0.000 description 7

- 229910052760 oxygen Inorganic materials 0.000 description 7

- 229910052814 silicon oxide Inorganic materials 0.000 description 7

- YBRBMKDOPFTVDT-UHFFFAOYSA-N tert-butylamine Chemical compound CC(C)(C)N YBRBMKDOPFTVDT-UHFFFAOYSA-N 0.000 description 7

- 230000007723 transport mechanism Effects 0.000 description 7

- MGOLNIXAPIAKFM-UHFFFAOYSA-N 2-isocyanato-2-methylpropane Chemical compound CC(C)(C)N=C=O MGOLNIXAPIAKFM-UHFFFAOYSA-N 0.000 description 6

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 6

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 6

- 238000000137 annealing Methods 0.000 description 6

- 239000007788 liquid Substances 0.000 description 6

- 238000001179 sorption measurement Methods 0.000 description 6

- NAQMVNRVTILPCV-UHFFFAOYSA-N hexane-1,6-diamine Chemical compound NCCCCCCN NAQMVNRVTILPCV-UHFFFAOYSA-N 0.000 description 5

- 238000011144 upstream manufacturing Methods 0.000 description 5

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 4

- MHZGKXUYDGKKIU-UHFFFAOYSA-N Decylamine Chemical compound CCCCCCCCCCN MHZGKXUYDGKKIU-UHFFFAOYSA-N 0.000 description 4

- 229910004298 SiO 2 Inorganic materials 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 230000032258 transport Effects 0.000 description 4

- UPMLOUAZCHDJJD-UHFFFAOYSA-N 4,4'-Diphenylmethane Diisocyanate Chemical compound C1=CC(N=C=O)=CC=C1CC1=CC=C(N=C=O)C=C1 UPMLOUAZCHDJJD-UHFFFAOYSA-N 0.000 description 3

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical compound FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 3

- 229910052581 Si3N4 Inorganic materials 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 229910052731 fluorine Inorganic materials 0.000 description 3

- 239000011737 fluorine Substances 0.000 description 3

- 238000011068 loading method Methods 0.000 description 3

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 3

- 229910052757 nitrogen Inorganic materials 0.000 description 3

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 3

- 229910010271 silicon carbide Inorganic materials 0.000 description 3

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 3

- 238000001039 wet etching Methods 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- 125000003277 amino group Chemical group 0.000 description 2

- 229910021529 ammonia Inorganic materials 0.000 description 2

- 238000009835 boiling Methods 0.000 description 2

- 229910052796 boron Inorganic materials 0.000 description 2

- PAFZNILMFXTMIY-UHFFFAOYSA-N cyclohexylamine Chemical compound NC1CCCCC1 PAFZNILMFXTMIY-UHFFFAOYSA-N 0.000 description 2

- WEHWNAOGRSTTBQ-UHFFFAOYSA-N dipropylamine Chemical compound CCCNCCC WEHWNAOGRSTTBQ-UHFFFAOYSA-N 0.000 description 2

- 239000011229 interlayer Substances 0.000 description 2

- IQPQWNKOIGAROB-UHFFFAOYSA-N isocyanate group Chemical group [N-]=C=O IQPQWNKOIGAROB-UHFFFAOYSA-N 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 239000002070 nanowire Substances 0.000 description 2

- 125000004430 oxygen atom Chemical group O* 0.000 description 2

- WGYKZJWCGVVSQN-UHFFFAOYSA-N propylamine Chemical compound CCCN WGYKZJWCGVVSQN-UHFFFAOYSA-N 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- XSCLFFBWRKTMTE-UHFFFAOYSA-N 1,3-bis(isocyanatomethyl)cyclohexane Chemical compound O=C=NCC1CCCC(CN=C=O)C1 XSCLFFBWRKTMTE-UHFFFAOYSA-N 0.000 description 1

- XBPCUCUWBYBCDP-UHFFFAOYSA-N Dicyclohexylamine Chemical compound C1CCCCC1NC1CCCCC1 XBPCUCUWBYBCDP-UHFFFAOYSA-N 0.000 description 1

- -1 IF 7 gas Chemical compound 0.000 description 1

- 229920002396 Polyurea Polymers 0.000 description 1

- PLZVEHJLHYMBBY-UHFFFAOYSA-N Tetradecylamine Chemical compound CCCCCCCCCCCCCCN PLZVEHJLHYMBBY-UHFFFAOYSA-N 0.000 description 1

- QLBRROYTTDFLDX-UHFFFAOYSA-N [3-(aminomethyl)cyclohexyl]methanamine Chemical compound NCC1CCCC(CN)C1 QLBRROYTTDFLDX-UHFFFAOYSA-N 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- KQWGXHWJMSMDJJ-UHFFFAOYSA-N cyclohexyl isocyanate Chemical compound O=C=NC1CCCCC1 KQWGXHWJMSMDJJ-UHFFFAOYSA-N 0.000 description 1

- QFTYSVGGYOXFRQ-UHFFFAOYSA-N dodecane-1,12-diamine Chemical compound NCCCCCCCCCCCCN QFTYSVGGYOXFRQ-UHFFFAOYSA-N 0.000 description 1

- JRBPAEWTRLWTQC-UHFFFAOYSA-N dodecylamine Chemical compound CCCCCCCCCCCCN JRBPAEWTRLWTQC-UHFFFAOYSA-N 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- ANJPRQPHZGHVQB-UHFFFAOYSA-N hexyl isocyanate Chemical compound CCCCCCN=C=O ANJPRQPHZGHVQB-UHFFFAOYSA-N 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 230000002401 inhibitory effect Effects 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- HNHVTXYLRVGMHD-UHFFFAOYSA-N n-butyl isocyanate Chemical compound CCCCN=C=O HNHVTXYLRVGMHD-UHFFFAOYSA-N 0.000 description 1

- IOQPZZOEVPZRBK-UHFFFAOYSA-N octan-1-amine Chemical compound CCCCCCCCN IOQPZZOEVPZRBK-UHFFFAOYSA-N 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- JOHWNGGYGAVMGU-UHFFFAOYSA-N trifluorochlorine Chemical compound FCl(F)F JOHWNGGYGAVMGU-UHFFFAOYSA-N 0.000 description 1

Images

Landscapes

- Drying Of Semiconductors (AREA)

- Internal Circuitry In Semiconductor Integrated Circuit Devices (AREA)

Description

本開示は、エッチング方法及びエッチング装置に関する。 The present disclosure relates to an etching method and an etching apparatus.

半導体装置を構成する配線が埋め込まれる層間絶縁膜としては、low-k膜と呼ばれる低誘電率膜により構成される場合が有り、このlow-k膜としては例えば多孔質膜によって構成される。そして半導体装置の製造工程においては、そのような多孔質膜が形成された基板である半導体ウエハ(以下、ウエハと記載する)に対してエッチングが行われる場合が有る。 An interlayer insulating film in which wiring constituting a semiconductor device is embedded may be composed of a low dielectric constant film called a low-k film, and this low-k film may be composed of, for example, a porous film. In the manufacturing process of a semiconductor device, etching is sometimes performed on a semiconductor wafer (hereinafter referred to as a wafer), which is a substrate on which such a porous film is formed.

例えば特許文献1には、low-k膜である層間絶縁膜が形成されたウエハに対してエッチングを行い、配線を埋め込むための凹部を形成することについて記載されている。この凹部内には、成膜ガスが供給されることによって凹部内に配線が埋め込まれるまでに大気に暴露されることを防ぐための被膜が形成される。また、特許文献2においては、多孔質膜である低誘電率膜に形成された凹部に埋め込まれた有機膜を、所定の量の二酸化炭素を含む処理ガスのプラズマを用いることでエッチングすることが記載されている。

For example, Patent Document 1 describes etching a wafer on which an interlayer insulating film, which is a low-k film, is formed to form recesses for embedding wiring. A coating is formed in the recess by supplying a film forming gas to prevent exposure to the atmosphere before the wiring is buried in the recess. Furthermore, in

本開示は、多孔質膜の孔部をエッチングガスが通過することによる不要なシリコン含有膜のエッチングが行われることを防ぐことができる技術を提供する。 The present disclosure provides a technique that can prevent unnecessary etching of a silicon-containing film caused by passing an etching gas through the pores of a porous film.

本開示のエッチング方法は、基板に設けられる第1のシリコン含有膜をエッチングガスによりエッチングするエッチング方法において、

前記第1のシリコン含有膜と第2のシリコン含有膜とが積層されると共に、前記第1のシリコン含有膜、多孔質膜、前記エッチングガスに対して被エッチング性を有する第3のシリコン含有膜がこの順に隣り合って設けられる前記基板に、当該エッチングガスが前記多孔質膜の孔部を通過して前記第3のシリコン含有膜に供給されることを防止する通過防止用化合物を当該孔部に滞留させるための通過防止ガスを供給する工程と、

前記通過防止用化合物が前記孔部に滞留した前記基板に前記エッチングガスを供給して、当該基板の表面に露出する前記第1のシリコン含有膜及び前記第2のシリコン含有膜のうち、前記第1のシリコン含有膜を選択的にエッチングするエッチング工程と、

を含む。

The etching method of the present disclosure is an etching method in which a first silicon-containing film provided on a substrate is etched with an etching gas.

The first silicon-containing film and the second silicon-containing film are laminated, and the first silicon-containing film, the porous film, and a third silicon-containing film are etched by the etching gas. are provided adjacent to each other in this order, and a passage-preventing compound that prevents the etching gas from passing through the pores of the porous film and being supplied to the third silicon-containing film is applied to the pores. a step of supplying a passage prevention gas for retention in the

The etching gas is supplied to the substrate in which the passage prevention compound remains in the hole, and the etching gas is removed from among the first silicon-containing film and the second silicon-containing film exposed on the surface of the substrate. an etching step of selectively etching the silicon-containing film of No. 1;

including .

本開示によれば、多孔質膜の孔部をエッチングガスが通過することによる不要なシリコン含有膜のエッチングが行われることを防ぐことができる。 According to the present disclosure, it is possible to prevent unnecessary etching of the silicon-containing film due to the passage of etching gas through the holes of the porous film.

(第1の実施形態)

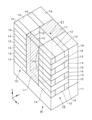

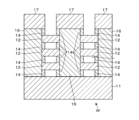

本開示のエッチング方法に係る第1の実施形態について説明するにあたり、当該エッチングを行うウエハWの表面の構造を図1、図2を用いて説明する。図1は基板であるウエハWの縦断側面図であり、図2はウエハWの斜視図である。図2では図1で示す膜構造の上部側の表示を省略している。説明にあたり、ウエハWを平面で見たときの互いに直交する方向をX方向、Y方向とし、これらX方向及びY方向に直交する方向をZ方向とする。従って、X方向及びY方向は横方向、Z方向は縦方向である。なお、図1は、ウエハWをX方向に見た状態を示している。

(First embodiment)

In describing the first embodiment of the etching method of the present disclosure, the structure of the surface of the wafer W to be etched will be described with reference to FIGS. 1 and 2. FIG. FIG. 1 is a longitudinal sectional side view of a wafer W, which is a substrate, and FIG. 2 is a perspective view of the wafer W. In FIG. 2, the upper part of the membrane structure shown in FIG. 1 is not shown. In the description, directions perpendicular to each other when the wafer W is viewed in a plane are referred to as the X direction and the Y direction, and a direction perpendicular to these X and Y directions is referred to as the Z direction. Therefore, the X direction and the Y direction are the horizontal direction, and the Z direction is the vertical direction. Note that FIG. 1 shows the wafer W viewed in the X direction.

ウエハWに形成される下地膜11上に、Si(シリコン)膜12、第1のSiGe(シリコンゲルマニウム)膜13及び多孔質膜14によって構成される積層体15が多数形成されている。積層体15はX方向、Y方向の夫々に互いに間隔を空けて位置し、平面視行列状に設けられている。多孔質膜14はlow-k膜であり、例えばSiOC(炭素添加シリコンオキサイド)により構成される絶縁膜である。

On a

上記の積層体15について詳しく述べる。図1に示すようにX方向に見ると、第1のSiGe膜13の左右に各々、当該第1のSiGe膜13に隣接して多孔質膜14が形成されている。このように第1のSiGe膜13及びその左右に隣接する多孔質膜14を隣接体とすると、積層体15は複数の隣接体と、複数のSi膜12と、により構成されており、隣接体と、Si膜12と、がZ方向に見て繰り返し位置するように互いに積層されている。従って、Z方向はSi膜12と第1のSiGe膜13との積層方向である。Si膜12は、上記の隣接体に対して、左右の一方の多孔質膜14から他方の多孔質膜14に亘って重なるように設けられている。

The

Y方向に隣り合う積層体15間には、各積層体15に隣接する第2のSiGe膜16が設けられており、第2のSiGe膜16は積層体15を構成する各段の多孔質膜14及びSi膜12に接するように、Z方向に延在している。この第2のSiGe膜16にはボロンがドープされており、積層体15を構成する第1のSiGe膜13にはボロンがドープされていない。

A

また、図1に示すように各第2のSiGe膜16上には上層膜17が、Y方向に間隔を空けて形成されている。X方向に見て上層膜17は第2のSiGe膜16よりも若干幅広に形成され、その両端部は隣接する積層体15の多孔質膜14上に位置している。従って、積層体15の第1のSiGe膜13上には上層膜17が設けられていない。この上層膜17はX方向に延在して、当該X方向に並んだ各上層膜17及び多孔質膜14上に位置している。

Further, as shown in FIG. 1,

そして、図2に示すように上層膜17の下部側は、X方向に隣接する第2のSiGe膜16間及びX方向に隣接する積層体15間に陥入する。そのように陥入する各上層膜17の下部側はY方向に離れており、当該上層膜17の下部側と、積層体15を構成するSi膜12及び第1のSiGe膜13とにより、Z方向に開口する凹部21の側壁が形成されている。従って、Si膜12及び第1のSiGe膜13は、ウエハWの表面に露出して設けられている。その一方で、第2のSiGe膜16は、ウエハWの表面に露出していない。なお詳細な構成の記載を省略しているが、上記の上層膜17は、例えば酸化シリコン(SiO2)膜やSiOCNにより構成される絶縁膜などの複数種の膜により構成されている。この上層膜17は後述のエッチングガスにエッチング耐性を有しており、後述のようにエッチングガスがウエハWに供給されるときには、当該上層膜17に被覆されていることで、Z方向からの第2のSiGe膜16のエッチングは防止される。

As shown in FIG. 2, the lower side of the

この第1の実施形態におけるエッチング処理の概要を、図3の模式図を参照しながら述べる。このエッチングは、半導体装置のゲートを形成する過程で行われ、第1のシリコン含有膜である第1のSiGe膜13及び第2のシリコン含有膜であるSi膜12のうち、第1のSiGe膜13を選択的にエッチングする。エッチング非対象であるSi膜12については、半導体装置のナノワイヤを構成する。上記のように選択的なエッチングを行うためのエッチングガスをウエハWに供給し、凹部21内に進入した当該エッチングガスは、その拡散性によって第1のSiGe膜13をX方向にエッチングする。図3中の鎖線の矢印は、このエッチングガスの流れを示しており、このエッチングガスはフッ素を含有するガスであり、より具体的には例えばF2(フッ素)ガスである。

An outline of the etching process in this first embodiment will be described with reference to the schematic diagram of FIG. This etching is performed in the process of forming the gate of the semiconductor device, and is performed on the first SiGe

ところが、第3のシリコン含有膜である第2のSiGe膜16も第1のSiGe膜13と同様にSiGeにより構成されるので、エッチングガスに対して被エッチング性を有する。この第2のSiGe膜16は、ソースまたはドレインを構成するエッチング非対象膜であるが、上記のように第1のSiGe膜13のエッチングが進行する過程で、エッチングガスがその拡散性によって、多孔質膜14の孔部を通過することが考えられる。つまり、孔部を通過して、エッチングガスが第3のSiGe膜16に供給されてしまい、当該第3のSiGe膜16がエッチングされてしまうことが考えられる。

However, since the

そこで、この第1の実施形態においてはアミンガスをウエハWに供給し、多孔質膜14の孔部におけるエッチングガスの通過を防止して、上記の第2のSiGe膜16のエッチングを防ぐ。なお、既述した特許文献1、2に記載される技術は、このように互いに隣り合う第1のシリコン含有膜(第1のSiGe膜13)、多孔質膜14、第3のシリコン含有膜(第2のSiGe膜16)のうちの第1のシリコン含有膜をエッチングするものではない。そして、第1のシリコン含有膜をエッチングするにあたり、上記の第3のシリコン含有膜がエッチングされる問題を解決できるものでも無い。なお以下の説明において、上記のような多孔質膜におけるエッチングガスの通過を防止するためのガス供給を、封止処理と記載する場合が有る。

Therefore, in the first embodiment, amine gas is supplied to the wafer W to prevent the etching gas from passing through the holes of the

上記のようにアミンガスの供給によって第2のSiGe膜16のエッチングが抑制される理由として、以下のような理由が考えられる。アミンは比較的高い塩基性を有することによって、酸素を含む膜と比較的吸着しやすい。従って、ウエハWに供給されたアミンは、SiOC、即ち酸素を含む材料により構成される多孔質膜14の表面に比較的多く吸着する。即ち、当該多孔質膜14の孔部を形成する孔壁にも比較的多く吸着し、孔部が封止される。この封止により、エッチングガスが当該孔部を通過して第2のSiGe膜16に供給されることが防止される。

The following reasons can be considered as reasons why the etching of the

また、多孔質膜14に吸着したアミンガスと、エッチングガスとの化学反応により、当該エッチングガスの第2のSiGe膜16に対するエッチング性が消失する。なお、エッチングガスが上記のように化学反応を起こし、その結果生じたエッチング性を失ったガスが第2のSiGe膜16に供給される場合についても、エッチングガスの多孔質膜14の孔部の通過が防止されていることに含まれる。さらに、上記の化学反応による反応生成物によっても当該孔部が封止され、エッチングガスの孔部の通過が防止されることが考えられる。なお、上記のようにアミンは気体としてウエハWに供給されるが、この孔部にて吸着される間に液体または固体になっている可能性が有る。そのようにウエハWへの供給時と孔部における滞留時とで、アミンについての状態が異なっていてもよい。

Further, due to the chemical reaction between the amine gas adsorbed on the

続いて、図4A~図4C、図5A~図5C、図6A~図6Bを参照して、ウエハWに対して行われる処理について、順を追って説明する。これらの各図は、図3で説明した凹部21内を拡散するエッチングガスと、上記の封止処理のために供給される通過防止ガスであるアミンガスとにより、各膜が変化する様子を示す模式図である。これらの各図で示す処理は、ウエハWが処理容器に搬入され、当該処理容器内が排気されて予め設定された圧力の真空雰囲気とされた状態で行われる。

Next, the processing performed on the wafer W will be explained in order with reference to FIGS. 4A to 4C, FIGS. 5A to 5C, and FIGS. 6A to 6B. Each of these figures is a schematic diagram showing how each film changes due to the etching gas that diffuses inside the

図中、多孔質膜14に形成されている孔部を22としている。また、各図ではアミンを23として示しており、この処理例では当該アミン23はブチルアミン(C4H11N)、ヘキシルアミン(C6H15N)またはジプロピルアミン(C6H15N)である。なお、このアミン23については、上記のように孔部22内と孔部22外とで状態が変わっている可能性が有るが、各図では各状態を区別せずに示している。また、エッチングガスを24として示している。

In the figure, the pores formed in the

先ず、処理容器内にガス状のアミン23(アミンガス)が供給されて、凹部21内に進入し、封止処理が行われる(ステップS1、図4A)。上記したようにアミン23は酸素を含む多孔質膜14に比較的吸着しやすいため、孔部22をなす孔壁にも比較的多くのアミン23が吸着し、当該孔部22に留まる。続いて、処理容器内へのアミン23の供給が停止し、処理容器内においては排気と例えばN2(窒素)ガスであるパージガスの供給とが行われる状態となり(ステップS2、図4B)、孔部22に流入しなかったアミン23は、排気されるパージガスの気流に乗って除去される。

First, gaseous amine 23 (amine gas) is supplied into the processing container, enters the

続いて、処理容器内にエッチングガス24が供給されて凹部21内に進入し、第1のSiGe膜13がX方向にエッチングされて、多孔質膜14における凹部21寄りの側壁が露出する(ステップS3、図4C)。このとき多孔質膜14の凹部21寄りの孔部22にはアミン23が留まっており、既述したようにエッチングガス24は当該アミン23と反応して反応生成物25を生じ、第2のSiGe膜16に到達することが抑制される。また、このように生じた反応生成物25により、続けて多孔質膜14に供給されるエッチングガス24の孔部22の通過、ひいては第2のSiGe膜16への供給が防止される。その後、処理容器内へのエッチングガス24の供給が停止し、処理容器内においては排気とパージガスの供給とが行われる状態となり(ステップS4、図5A)、処理容器内に残留するエッチングガス24は、処理容器内から排気されるパージガスの気流に乗って除去される。

Next, the

その後、処理容器内にガス状のアミン23が供給される。即ち、再度ステップS1が実行される。上記のステップS3で第1のSiGe膜13がエッチングされて、多孔質膜14の凹部21寄りの側壁が露出している。従って、この2回目のステップS1で供給されるアミン23は、多孔質膜14において1回目のステップS1でアミン23が供給された孔部22よりも凹部21から離れた孔部22に供給されて、当該孔部を形成する孔壁に吸着される(図5B)。

Thereafter,

その後、ステップS2の処理容器内における排気及びパージガスの供給が再度行われる。続いて、ステップS3の処理容器内へのエッチングガス24の供給が行われ、第1のSiGe膜13がX方向にさらにエッチングされ、多孔質膜14の側壁において露出する領域がX方向に拡大する。上記のように2回目のステップS1によって、多孔質膜14においてアミン23が供給される領域が下方へと広げられていることにより、第1のSiGe膜13のエッチングによって新たに露出する多孔質膜14の側壁付近の孔部22には、当該アミン23が留まっている。従って、この2回目のステップS3においても、エッチングガスが多孔質膜14の孔部22を通過して第2のSiGe膜16の側壁をエッチングすることを防ぐことができる(図5C)。このエッチング後、ステップS4の排気及びパージガスの供給が再度行われる。

After that, exhausting the inside of the processing container and supplying purge gas in step S2 is performed again. Subsequently, the

このように順番に行われるステップS1~S4を一つのサイクルとすると、例えば上記の2回目のステップS4が行われた後も、当該サイクルが繰り返し行われる。それにより、多孔質膜14についてX方向における凹部21から離れた位置へ向けて、次第にアミン23が供給される範囲が広がり、当該アミン23によって第2のSiGe膜16のエッチングが防止されつつ、第1のSiGe膜13がX方向にエッチングされる。

If steps S1 to S4, which are sequentially performed in this manner, are considered as one cycle, the cycle is repeatedly performed, for example, even after the second step S4 is performed. As a result, the range to which the

そして、例えば第1のSiGe膜13が全てエッチングされて、予め設定された回数のサイクルが終了すると(図6A)、ウエハWが加熱される(ステップS5)。この加熱は、多孔質膜14における未反応のアミン23及び反応生成物25が気化した状態となり、図6Bに示すように当該多孔質膜14から除去されるように行われる。なお、上記の図6Aでは図示の便宜上、未反応のアミン23を示しておらず、アミン23が全て反応生成物25に変化したように示している。上記のようにアミン23は例えばプロピルアミン、ブチルアミンまたはヘキシルアミンであり、このステップS5では、例えば当該アミン23として用いたアミンの沸点以上の温度にウエハWが加熱される。

Then, for example, when the

図7は、既述のように一連の処理が行われることで、第1のSiGe膜13がエッチングされて、アミン23及び反応生成物25が除去されたウエハWを示している。エッチングガス24のエッチング選択性により、各Si膜12についてはエッチングガス24に曝されるが、エッチングされずに残留している。このエッチングにより形成されたSi膜12とSi膜12との間の隙間には、後工程においてhigh-kと呼ばれる絶縁膜及び金属ゲートが形成される。

FIG. 7 shows a wafer W in which the

上記のように第1の実施形態によれば、ウエハWの表面の積層体15を形成するSi膜12及び第1のSiGe膜13のうち、第1のSiGe膜13を選択的にエッチングするにあたり、このエッチングの開始前に、アミンガスが供給される。そして、第1のSiGe膜13と、第2のSiGe膜16との間に介在する多孔質膜14の孔部22にアミンガスを構成するアミンが吸着される。そのために、エッチング時においては、孔部22におけるエッチングガスの通過が防止される。従って、第2のSiGe膜16にエッチングガスが供給されることが防止され、当該第2のSiGe膜16のエッチングを防止することができる。その結果、ウエハWから製造される半導体装置の歩留りの低下が抑制される。

As described above, according to the first embodiment, when selectively etching the

ところで、第1のSiGe膜13を除去する他の手法として、ウエットエッチングを用いることが考えられる。当該ウエットエッチングに用いられるエッチング液についてはエッチングガスよりも多孔質膜14の孔部の透過性が低い。しかし、当該エッチングを行う前の前工程を真空雰囲気で行うものとした場合、ウエハWの周囲の雰囲気を、この真空雰囲気からウエットエッチングを行うための大気雰囲気に切り替えることは手間であり、処理に多くの時間を要してしまう懸念が有る。従って、上記の第1の実施形態の処理によれば、半導体装置の製造に要する手間及び時間を抑えつつ、第2のSiGe膜16のエッチングを抑制することができる効果が有る。

By the way, as another method for removing the

また、上記の第1の実施形態の処理によればプラズマを用いる必要が無いため、ウエハWの表面の各膜が当該プラズマからのダメージを受けることが無い。従って、ウエハWから製造される半導体装置の信頼性を高くすることができるという利点も有る。ただし、プラズマを用いて第1のSiGe膜13のエッチングを行うことが禁止されるわけではない。

Further, according to the process of the first embodiment described above, since there is no need to use plasma, each film on the surface of the wafer W is not damaged by the plasma. Therefore, there is also the advantage that the reliability of semiconductor devices manufactured from the wafer W can be increased. However, etching the

上記のステップS1~S4において処理容器の排気流量は一定であってもよいし、処理容器内の不要なガスを除去するためのステップS2、S4における排気流量についてはより確実にガスを除去することができるように、ステップS1、S3の排気流量よりも大きくしてもよい。また、ステップS2、S4ではパージガスの供給を行わず、排気のみによって不要なガスを除去するようにしてもよい。 The exhaust flow rate of the processing container may be constant in steps S1 to S4 above, and the exhaust flow rate in steps S2 and S4 for removing unnecessary gas in the processing container may be used to more reliably remove gas. The exhaust flow rate may be made larger than the exhaust flow rate in steps S1 and S3 so that the exhaust gas flow rate can be increased. Further, in steps S2 and S4, unnecessary gas may be removed only by exhausting without supplying purge gas.

ステップS1~S4を行う回数については、既述の例のように3回以上行われることに限られず、2回以下であってもよい。また、ステップS5ではアミン23及び反応生成物25が多孔質膜14から除去されるようにウエハWを加熱している。しかし、アミン23及び反応生成物25が多孔質膜14の孔部22に残留していても多孔質膜14の誘電率が実用上問題無ければ、アミン23及び反応生成物25が残留していてもよいことが考えられる。従って、ステップS5の加熱処理は必須とは限られない。

The number of times steps S1 to S4 are performed is not limited to three or more times as in the above example, but may be two or less times. Further, in step S5, the wafer W is heated so that the

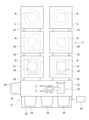

続いて、既述した一連の処理を行うための基板処理装置3について、図8の平面図を参照して説明する。基板処理装置3は、ウエハWを搬入出するための搬入出部31と、搬入出部31に隣接して設けられた2つのロードロック室41と、2つのロードロック室41に各々隣接して設けられた、2つの熱処理モジュール40と、2つの熱処理モジュール40に各々隣接して設けられた2つのエッチングモジュール5と、を備えている。

Next, the

搬入出部31は、第1の基板搬送機構32が設けられると共に常圧雰囲気とされる常圧搬送室33と、当該常圧搬送室33の側部に設けられた、ウエハWを収納するキャリア34が載置されるキャリア用載置台35と、を備えている。図中36は常圧搬送室33に隣接するオリエンタ室であり、ウエハWを回転させて偏心量を光学的に求め、第1の基板搬送機構32に対するウエハWの位置合わせを行うために設けられる。第1の基板搬送機構32は、キャリア用載置台35上のキャリア34とオリエンタ室36とロードロック室41との間でウエハWを搬送する。

The carry-in/out

各ロードロック室41内には、例えば多関節アーム構造を有する第2の基板搬送機構42が設けられており、当該第2の基板搬送機構42は、ウエハWをロードロック室41と熱処理モジュール40とエッチングモジュール5との間で搬送する。熱処理モジュール40を構成する処理容器内及びエッチングモジュール5を構成する処理容器内は、真空雰囲気とされており、ロードロック室41内は、これらの真空雰囲気の処理容器内と常圧搬送室33との間でウエハWの受け渡しを行えるように、常圧雰囲気と真空雰囲気とが切り替えられる。

A second

図中43は開閉自在なゲートバルブであり、常圧搬送室33とロードロック室41との間、ロードロック室41と熱処理モジュール40との間、熱処理モジュール40とエッチングモジュール5との間に各々設けられている。熱処理モジュール40については、上記の処理容器、当該処理容器内を排気して真空雰囲気を形成するための排気機構及び処理容器内に設けられると共に載置されたウエハWを加熱可能な載置台などを含み、既述のステップS5を実行できるように構成されている。

In the figure,

続いて、エッチングモジュール5について図9の縦断側面図を参照しながら説明する。このエッチングモジュール5はウエハWにステップS1~S4の処理を行うモジュールであり、例えば円形の処理容器51を備えている。つまり、ステップS1~S4の処理は、同じ処理容器内で行われる。処理容器51は気密な真空容器であり、当該処理容器51内の下部側には、水平に形成された表面(上面)にウエハWを載置する、円形の載置台61が設けられている。図中62は、載置台61に埋設されたステージヒーターであり、上記のステップS1~S4の処理が行えるようにウエハWを所定の温度に加熱する。図中63は、載置部である載置台61を処理容器51の底面に支持する支柱である。図中64は垂直な昇降ピンであり、昇降機構65により載置台61の表面を突没し、既述の第2の基板搬送機構42と載置台61との間でウエハWの受け渡しを行う。昇降ピン64は3つ設けられるが、2つのみ図示している

Next, the

図中66は、処理容器51の側壁に設けられた側壁ヒーターであり、処理容器51内の雰囲気の温度を調整する。なお、処理容器51の側壁には図示しない開閉自在なウエハWの搬送口が設けられている。図中67は処理容器51の底面に開口した排気口であり、排気管を介して真空ポンプ及びバルブなどにより構成される排気機構68に接続されている。排気機構68による排気口67からの排気流量が調整されることにより、処理容器51内の圧力が調整される。

In the figure, 66 is a side wall heater provided on the side wall of the

載置台61の上方で処理容器51の天井部には、エッチングガス供給部及び通過防止ガス供給部を構成するガスシャワーヘッド7が、当該載置台61に対向するように設けられている。ガスシャワーヘッド7は、シャワープレート71、ガス拡散空間72及び拡散板73を備えている。シャワープレート71は、ガスシャワーヘッド7の下面部をなすように水平に設けられ、載置台61にシャワー状にガスを吐出するために、ガス吐出孔74が多数分散して形成されている。ガス拡散空間72は各ガス吐出孔74にガスを供給するために、その下方側がシャワープレート71によって区画されるように形成された扁平な空間である。このガス拡散空間72を上下に分割するように拡散板73が水平に設けられている。図中75は、拡散板73に形成される貫通孔であり、拡散板73に多数、分散して穿孔されている。図中77は天井ヒーターであり、ガスシャワーヘッド7の温度を調整する。

A gas shower head 7, which constitutes an etching gas supply section and a passage prevention gas supply section, is provided on the ceiling of the

ガス拡散空間72の上部側には、ガス供給管78、81の下流端が接続されている。ガス供給管78の上流側は、流量調整部79を介してF2ガスの供給源70に接続されている。流量調整部79は、バルブやマスフローコントローラにより構成されており、ガス供給管78の下流側へ供給されるガスの流量を調整する。なお後述の各流量調整部についても、流量調整部79と同様に構成されており、流量調整部が介設される管の下流側へ供給されるガスの流量を調整する。

The downstream ends of

ガス供給管81の上流側は、流量調整部82、バルブV1をこの順に介して気化部83に接続されている。気化部83内においては、上記のアミンが液体の状態で貯留されており、気化部83はこのアミンを加熱する図示しないヒーターを備えている。また、気化部83にはガス供給管84の一端が接続されており、ガス供給管84の他端はバルブV2、ガス加熱部85をこの順に介してN2(窒素)ガス供給源86に接続されている。このような構成により、加熱されたN2ガスが気化部83に供給されて当該気化部83内のアミンが気化されてアミンガスとして、当該気化に用いられたN2ガスと共にガスシャワーヘッド7に供給される。

The upstream side of the

また、ガス供給管84についてガス加熱部85の下流側、且つバルブV2の上流側における部位は分岐してガス供給管87を形成し、このガス供給管87の端部はバルブV3を介して、ガス供給管81のバルブV1の下流側、且つ流量調整部82の上流側に接続されている。従って、アミンガスをガスシャワーヘッド7に供給しないときには、N2ガスを、気化部83を迂回させてガスシャワーヘッド7に供給することができる。

In addition, a portion of the

ガス供給管81には、流通中のアミンガスが液化することを防ぐために、例えば管内を加熱するための配管ヒーター52が各々管の周囲に設けられる。この配管ヒーター52と、上記のガス加熱部85と、気化部83に設けられるヒーターとによって、ガスシャワーヘッド7から吐出されるアミンガスの温度が調整される。なお、図示の便宜上、配管ヒーター52はガス供給管81の一部のみに示しているが、上記の液化を防ぐことができるようにこれらの管の比較的広い範囲に渡って設けられる。ガス供給管81における流量調整部82の上流側、流量調整部82、気化部83、バルブV1~V3、ガス供給管84、ガス加熱部85及びN2ガス供給源86をガス供給機構8とする。ところで、ガス供給機構8についてはアミンガスがN2ガスと共に処理容器51内に供給される構成であるが、そのような構成のガス供給機構としなくてもよい。例えば液体のアミンが貯留されるタンクを備え、タンク内が加熱されることでアミンが気化し、アミンガスとしてガスシャワーヘッド7に供給される構成のガス供給機構とすることができる。つまり、タンク内にはN2ガスが供給されず、N2ガスを伴わずにアミンガスが単独で処理容器51内に供給されて処理が行われる。そのようにアミンガスを単独で供給するガス供給機構を設ける場合、N2ガス(パージガス)については、上記のアミンが貯留されるタンクを経由しない供給経路を介してN2ガス供給源86からガスシャワーヘッド7に供給されるようにすればよい。

Each

エッチングモジュール5において実施される上記のステップS1~S4と、ガスシャワーヘッド7から供給されるガスとの対応について示しておく。ステップS1では、上記したタンクを備えるガス供給機構からアミンガスがガスシャワーヘッド7に供給され、処理容器51内に供給される。ステップS2、S4では、N2ガス供給源86からN2ガスがガスシャワーヘッド7に供給され、処理容器51内にパージガスとして供給される。ステップS3では、ガス供給機構及びN2ガス供給源86からのガスの供給は停止し、供給源70からF2ガスがガスシャワーヘッド7に供給され、処理容器51内に供給される。このように処理を行うにあたり、ガス供給機構8を用いてもよい。つまり、N2ガスが混ざったアミンガスが処理容器51内に供給されてもよい。

The correspondence between the above steps S1 to S4 performed in the

ところで、図8、図9に示すように基板処理装置3はコンピュータである制御部30を備えており、この制御部30は、プログラム、メモリ、CPUを備えている。プログラムには、既述したウエハWの処理及びウエハWの搬送が行われるように命令(各ステップ)が組み込まれており、このプログラムは、コンピュータ記憶媒体、例えばコンパクトディスク、ハードディスク、光磁気ディスク、DVD等に格納され、制御部30にインストールされる。制御部30は当該プログラムにより基板処理装置3の各部に制御信号を出力し、各部の動作を制御する。具体的には、エッチングモジュール5の動作、熱処理モジュール40の動作、第1の基板搬送機構32、第2の基板搬送機構42の動作、オリエンタ室36の動作が制御信号により制御される。上記のエッチングモジュール5の動作としては、各ヒーターの出力の調整、ガスシャワーヘッド7からの各ガスの給断、排気機構68による排気流量の調整、昇降機構65による昇降ピン64の昇降などの各動作が含まれる。この制御部30及びエッチングモジュール5により、エッチング装置が構成される。

By the way, as shown in FIGS. 8 and 9, the

基板処理装置3におけるウエハWの搬送経路を説明する。図1で説明したように各膜が形成されたウエハWを格納したキャリア34がキャリア用載置台35に載置される。そして、このウエハWは、常圧搬送室33→オリエンタ室36→常圧搬送室33→ロードロック室41の順に搬送され、熱処理モジュール40を介してエッチングモジュール5に搬送される。そして、既述のようにステップS1~S4からなるサイクルが繰り返し行われて、ウエハWが処理される。続いて、ウエハWは熱処理モジュール40に搬送されてステップS5の処理を受ける。然る後、ウエハWは、ロードロック室41→常圧搬送室33の順で搬送されて、キャリア34に戻される。

The transport path of the wafer W in the

ところで、アミンガスの供給とエッチングガスの供給とは、互いに異なる処理容器内で行われ、搬送機構によりこれらの処理容器間でウエハWが搬送される構成であってもよい。ただし、同一の処理容器内でこれらのガスの供給を行うことで、上記のサイクルを繰り返し行うにあたり、ウエハWをモジュール間で搬送する時間を省くことができる。従って、基板処理装置3の構成によれば、スループットの向上を図ることができる。

Incidentally, the supply of the amine gas and the supply of the etching gas may be performed in mutually different processing containers, and the wafer W may be transported between these processing containers by a transport mechanism. However, by supplying these gases within the same processing container, it is possible to save time for transporting the wafer W between modules when repeating the above cycle. Therefore, according to the configuration of the

また、アミンガス及びエッチングガスについて、同時に処理容器51内に供給してもよい。つまり、多孔質膜14の孔部22にアミン23を供給しつつ、第1のSiGe膜13のエッチングを行うようにしてもよい。その場合は、これらアミンガス及びエッチングガスの供給後に、パージガスを供給して処理容器51内をパージする。なお、アミンガス及びエッチングガスの供給と、その後のパージガスの供給とを1つのサイクルとし、1枚のウエハWに対してこのサイクルを繰り返し行うことで処理してもよい。また、上記の例ではアミンガス及びエッチングガスについて同じガスシャワーヘッド7から吐出しているが、そのようにウエハWに供給することには限られない。例えば、ガスシャワーヘッド7とは別に処理容器51にノズルを設けて、当該ノズルからアミンガス及びエッチングガスのうちの一方を吐出してもよい。

Further, the amine gas and the etching gas may be supplied into the

(第2の実施形態)

第2の実施形態について、上記の第1の実施形態との差異点を中心に説明する。この第2の実施形態では封止処理を、アミンガスとイソシアネートガスとをウエハWに供給することにより行う。より詳しく述べると、アミンガス及びイソシアネートガスの供給により、多孔質膜14の孔部22において、これらのガスの反応生成物である尿素結合を有する化合物により構成される通過防止膜を形成する。従って、ステップS4ではこの通過防止膜によって、エッチングガスが多孔質膜14の孔部22を通過することが防止され、第2のSiGe膜16への供給が阻害される。

(Second embodiment)

The second embodiment will be described with a focus on differences from the first embodiment described above. In this second embodiment, the sealing process is performed by supplying amine gas and isocyanate gas to the wafer W. More specifically, by supplying the amine gas and the isocyanate gas, a passage preventing membrane is formed in the

具体的な処理例を述べると、ウエハWへのアミンガスの供給を行い(ステップT1)、次いでステップS2と同様のパージを行い、不要なアミンガスを除去する(ステップT2)。続いて、ウエハWへのイソシアネートガスの供給を行う(ステップT3)。このステップS3で孔部22に、上記の通過防止膜が形成される。然る後、ステップS2と同様のパージを行い、不要なイソシアネートガスを除去する(ステップT4)。その後、ステップS3と同様にウエハWにエッチングガスを供給し、第1のSiGe膜13をエッチングする(ステップT5)。然る後、ステップS4と同様のパージを行い、不要なエッチングガスを除去する(ステップT6)。

To describe a specific processing example, amine gas is supplied to the wafer W (step T1), and then a purge similar to step S2 is performed to remove unnecessary amine gas (step T2). Subsequently, isocyanate gas is supplied to the wafer W (step T3). In this step S3, the passage prevention film described above is formed in the

以上のステップT1~T6における処理を繰り返し行うことで、凹部21からより離れた位置の孔部へと、多孔質膜14において通過防止膜が形成される領域を拡大させつつ、第1のSiGe膜13のX方向に沿ったエッチングを行う。予め設定した回数、ステップT1~T6を繰り返すと、ステップS5と同様のウエハWの加熱処理を行う(ステップT7)。このステップT7の加熱処理は、通過防止膜を構成する化合物を解重合させることで、化合物を気化させて多孔質膜14から除去する処理であり、当該解重合を行うために、例えばウエハWの温度はステップS5と同じく、100℃~400℃となるように加熱する。

By repeating the processes in steps T1 to T6 above, the area where the passage prevention film is formed in the

なお、アミンガスをウエハWに供給するタイミングと、イソシアネートガスをウエハWに供給するタイミングとは、上記の処理例のようにずれることには限られず、同一であってもよい。また、第1の実施形態と同様、通過防止ガスであるアミンガス及びイソシアネートガスを供給するタイミングと、エッチングガスを供給するタイミングとは同時であってもよい。つまり、通過防止膜を孔部22に形成しつつ、エッチングを行ってもよい。そのような場合は、アミンガス、イソシアネートガス及びエッチングガスの供給後にパージガスの供給を行う。また、アミンガス、イソシアネートガス及びエッチングガスの供給と、パージガスの供給とからなるサイクルを繰り返して処理を行ってもよい。また、第2の実施形態のステップT7の加熱処理は、第1の実施形態のステップS5と同様、多孔質膜14の誘電率次第では行わなくてもよい。

Note that the timing of supplying the amine gas to the wafer W and the timing of supplying the isocyanate gas to the wafer W are not limited to being different from each other as in the above processing example, but may be the same. Furthermore, as in the first embodiment, the timing of supplying the amine gas and isocyanate gas, which are the passage prevention gases, and the timing of supplying the etching gas may be the same. That is, etching may be performed while forming the passage prevention film in the

この第2の実施形態の処理を行う場合、例えば上記のエッチングモジュール5については、アミンガスをガスシャワーヘッド7に供給するガス供給機構8の他に、イソシアネートガスをガスシャワーヘッド7に供給するガス供給機構が設けられた構成とすればよい。このイソシアネートガスを供給するガス供給機構については、例えば液体のアミンの代わりに液体のイソシアネートを貯留することを除いては、ガス供給機構8と同様の構成とすることができる。

When performing the process of this second embodiment, for example, for the

この第2の実施形態の処理で用いるアミン及びイソシアネートとしては、夫々一官能性分子を用いてもよい。つまり、アミンについてはアミノ基を一つのみ持つ化合物を用いることができ、イソシアネートについてはイソシアネート基を一つのみ持つ化合物を用いることができる。従って、多孔質膜14に形成される通過防止膜を構成する化合物としては、尿素結合を一つ備える化合物であってもよい。また、複数のアミノ基を持つアミン及び複数のイソシアネート基を持つイソシアネートを用いて処理を行ってもよい。従って、通過防止膜を構成する化合物としては、複数の尿素結合を持つポリ尿素であってもよい。

As the amine and isocyanate used in the process of this second embodiment, monofunctional molecules may be used, respectively. That is, for the amine, a compound having only one amino group can be used, and for the isocyanate, a compound having only one isocyanate group can be used. Therefore, the compound constituting the passage prevention film formed in the

この第2の実施形態で用いるアミンを例示しておくと、1、3-ビス(アミノメチル)シクロヘキサン(H6XDA)、1,12-ジアミノドデカン(DAD)、ヘキサメチレンジアミン、1,6-ジアミノヘキサン、シクロヘキシルアミン、ヘキシルアミン、ブチルアミン、tertブチルアミンなどが挙げられる。イソシアネートについても例示しておく。1、3-ビス(イソシアネートメチル)シクロヘキサン(H6XDI)、tertブチルイソシアン酸、4,4’-ジフェニルメタンジイソシアナート(MDI)、1,6-ジイソシアン酸ヘキサン、シクロヘキシルイソシアン酸、ヘキシルイソシアン酸、ブチルイソシアン酸などを用いることができる。上記したアミン、イソシアネートから各々任意のものを選択して使用することができるが、使用するアミン及びイソシアネートの組み合わせの例を示しておく。例えば、H6XDA及びH6XDIの組み合わせ、DAD及びMDIの組み合わせ、DAD及びH6XDIの組み合わせ、ヘキサメチレンジアミン及びH6XDI組み合わせで処理を行うことができる。 Examples of amines used in this second embodiment include 1,3-bis(aminomethyl)cyclohexane (H6XDA), 1,12-diaminododecane (DAD), hexamethylenediamine, and 1,6-diaminohexane. , cyclohexylamine, hexylamine, butylamine, tert-butylamine, and the like. An example of isocyanate will also be given. 1,3-bis(isocyanatomethyl)cyclohexane (H6XDI), tert-butyl isocyanate, 4,4'-diphenylmethane diisocyanate (MDI), 1,6-diisocyanate hexane, cyclohexyl isocyanate, hexyl isocyanate, butyl isocyanate An acid etc. can be used. Although any one of the above-mentioned amines and isocyanates can be selected and used, examples of combinations of amines and isocyanates to be used are shown below. For example, treatment can be carried out with a combination of H6XDA and H6XDI, a combination of DAD and MDI, a combination of DAD and H6XDI, a combination of hexamethylene diamine and H6XDI.

ところで、多孔質膜14についてはSiOCにより構成されることには限られず、例えばSiONやSiOCNにより構成してもよい。既述したように多孔質膜14としては、アミンを吸着させるために酸素を含むことが好ましい。なお、ここでいう酸素を含むとは、不純物として酸素を含む意味ではなく、膜を構成する成分として酸素を含むという意味である。さらに、Si膜12及び第1のSiGe膜13のうち、第1のSiGe膜13を選択的にエッチングするエッチングガスとしてはF2ガスに限られず、例えばClF3(三フッ化塩素)ガスなどを用いてもよい。

By the way, the

また、図1に示した膜構造について、Si膜12に相当する箇所がSiGe膜であると共に第1のSiGe膜13に相当する箇所がSi膜である膜構造について、SiGe膜及びSi膜のうち、Si膜を選択的にエッチングするようにしてもよい。つまり、この場合は、エッチング対象の第1のシリコン含有膜がSi膜であり、エッチング非対象の第2のシリコン含有膜がSiGe膜であり、当該SiGe膜がナノワイヤを構成する。そのようにSiGe膜及びSi膜のうち、Si膜の選択的エッチングを行うにあたり、例えばF2ガス及びNH3ガスをエッチングガスとして用いることができる。

なお、Si膜12、第1のSiGe膜13、多孔質膜14、第2のSiGe膜16が上下に直線状に並んでいるような膜構造にも本処理を適用することで、第1のSiGe膜13を選択的に除去することができる。即ち、第1のシリコン含有膜、多孔質膜、第3のシリコン含有膜が隣り合うとは、縦方向に並んで隣り合う場合も含む。

Regarding the film structure shown in FIG. 1, the part corresponding to the

Note that by applying this process to a film structure in which the

なお、今回開示された実施形態は、全ての点で例示であって制限的なものではないと考えられるべきである。上記の実施形態は、添付の特許請求の範囲及びその趣旨を逸脱することなく、様々な形態で省略、置換、変更、組み合わせが行われてもよい。 Note that the embodiments disclosed this time should be considered to be illustrative in all respects and not restrictive. The embodiments described above may be omitted, replaced, modified, and combined in various forms without departing from the scope and spirit of the appended claims.

(評価試験)

本開示の技術に関連して行われた評価試験について説明する。

・評価試験1

評価試験1では、既述したエッチングモジュール5と同様に、真空雰囲気が形成される処理容器51内に各種のガスを供給可能に構成された試験用の装置を用いて、複数のウエハWに対してエッチング処理を行った。このウエハWの膜構造については、一のシリコン含有膜、多孔質膜であるSiOCN膜、他のシリコン含有膜がこの順に横方向に並び、他のシリコン含有膜上には、この評価試験で用いるエッチングガスに耐性を有するSiO2膜が形成されている。一のシリコン含有膜がエッチング対象膜、他のシリコン含有膜はエッチング非対象膜である。

(Evaluation test)

An evaluation test conducted in relation to the technology of the present disclosure will be described.

・Evaluation test 1

In the evaluation test 1, similar to the

エッチング開始前の各ウエハWについて、一のシリコン含有膜の膜厚は130nm、酸化シリコン膜の膜厚は80nmである。また、エッチング処理としては、処理容器51内の圧力を0.1Torr(13.3Pa)~10Torr(1333Pa)とし、エッチングガスであるClF3ガスとN2ガスとの混合ガスを処理容器51内に供給して行った。そのように処理容器51内に供給する流量について、ClF3ガスの流量は50sccm~400sccm、N2ガスの流量は100sccm~1000sccmとした。そしてウエハWによっては、エッチングの合間にエッチングガス以外のガスの供給を行った。このエッチングの合間のガス供給は、エッチングガスのSiOCN膜における孔部の通過を防ぐための封止処理であり、当該封止処理は、処理容器51内の圧力を0.1Torr(13.3Pa)~10Torr(1333Pa)として行った。

For each wafer W before starting etching, the thickness of one silicon-containing film is 130 nm, and the thickness of one silicon oxide film is 80 nm. In addition, for the etching process, the pressure inside the

120秒の封止処理と、この封止処理に続けて行う90秒のエッチング処理と、を試験用サイクルとする。評価試験1-1、1-2としては、エッチング処理を90秒行った後、試験用サイクルを2回行った。評価試験1-3として、エッチング処理を90秒行った後、試験用サイクルを3回行った。評価試験1-4として、エッチング処理を90秒行った後、さらにエッチング処理を30秒行った。評価試験1-5として、エッチング処理を90秒行った後、さらにエッチング処理を30秒行い、続いてさらにエッチング処理を30秒行った。従って、評価試験1-4、1-5においては封止処理を行っていない。 A test cycle consists of a 120 second sealing process and a 90 second etching process following the sealing process. In evaluation tests 1-1 and 1-2, the etching process was performed for 90 seconds, and then the test cycle was performed twice. As evaluation test 1-3, after performing the etching treatment for 90 seconds, the test cycle was performed three times. As evaluation test 1-4, etching treatment was performed for 90 seconds, and then etching treatment was further performed for 30 seconds. As evaluation test 1-5, etching treatment was performed for 90 seconds, then etching treatment was further performed for 30 seconds, and then etching treatment was performed for another 30 seconds. Therefore, no sealing treatment was performed in evaluation tests 1-4 and 1-5.

評価試験1-1の封止処理には、アミンが用いられた。より詳しく述べると、当該評価試験1-1の封止処理は、アミンガス及びAr(アルゴン)ガスを、共に処理容器51内に供給して行った。アミンガスの流量は10sccm~500sccm、Arガスの流量は100sccm~1000sccmとした。また、評価試験1-2の封止処理は、アミンのガスの代わりにイソシアン酸t-ブチルのガスを用いたことを除き、評価試験1-1の封止処理と同様に行った。評価試験1-3の封止処理は、アミンのガスを10sccm~500sccm、イソシアン酸t-ブチルのガスを10sccm~500sccm、Arガスを100sccm~1000sccmで処理容器内に供給した。そのように各ガスを供給したことを除き、評価試験1-3の封止処理は、評価試験1-1の封止処理と同様に行った。従って、この評価試験1-3では、第2の実施形態で述べた通過防止膜がSiOCN膜の孔部を塞いだ状態でエッチングが行われることになる。

Amine was used for the sealing treatment in Evaluation Test 1-1. More specifically, the sealing process in Evaluation Test 1-1 was performed by supplying both amine gas and Ar (argon) gas into the

以上のように処理された各評価試験1-1~1-5のウエハWについて、エッチング量(エッチングされた一のシリコン含有膜の膜厚)、残留した一のシリコン含有膜の膜厚、他のシリコン含有膜の側壁におけるダメージの有無を調べた。以下、その結果を述べる。評価試験1-1のウエハWについては、エッチング量が120nm~130nm、残留した一のシリコン含有膜の膜厚が10nm以下であり、他のシリコン含有膜の側壁のダメージは略無かった。評価試験1-2のウエハWについては、エッチング量が130nm、残留した一のシリコン含有膜の膜厚が0nmであり、他のシリコン含有膜の側壁にダメージが見られた。評価試験1-3のウエハWについては、エッチング量が120nm~130nm、一のシリコン含有膜の膜厚が10nm以下であり、他のシリコン含有膜の側壁のダメージが略無かった。ただし、評価試験1-1のウエハWと評価試験1-3のウエハWとを比べると、評価試験1-1のウエハWの方が、ダメージがより抑えられていた。評価試験1-4のウエハWについては、エッチング量が90nm、残留した一のシリコン含有膜の膜厚が40nm以下であり、他のシリコン含有膜の側壁にダメージが見られた。評価試験1-5のウエハWについては、エッチング量が120nm、残留した一のシリコン含有膜の膜厚が10nmであり、他のシリコン含有膜の側壁にダメージが見られた。 Regarding the wafers W of each evaluation test 1-1 to 1-5 processed as above, the etching amount (thickness of one silicon-containing film that was etched), the thickness of one silicon-containing film that remained, etc. The presence or absence of damage on the sidewall of the silicon-containing film was investigated. The results are described below. Regarding the wafer W of evaluation test 1-1, the etching amount was 120 nm to 130 nm, the thickness of one remaining silicon-containing film was 10 nm or less, and there was almost no damage to the side walls of the other silicon-containing films. Regarding the wafer W of evaluation test 1-2, the etching amount was 130 nm, the thickness of one remaining silicon-containing film was 0 nm, and damage was observed on the sidewalls of the other silicon-containing films. Regarding the wafer W of evaluation test 1-3, the etching amount was 120 nm to 130 nm, the thickness of one silicon-containing film was 10 nm or less, and there was almost no damage to the side walls of the other silicon-containing films. However, when comparing the wafer W of evaluation test 1-1 and the wafer W of evaluation test 1-3, damage was more suppressed in the wafer W of evaluation test 1-1. Regarding the wafer W of evaluation test 1-4, the etching amount was 90 nm, the thickness of one remaining silicon-containing film was 40 nm or less, and damage was observed on the sidewalls of the other silicon-containing films. Regarding the wafer W of evaluation test 1-5, the etching amount was 120 nm, the thickness of one remaining silicon-containing film was 10 nm, and damage was observed on the sidewalls of the other silicon-containing films.

上記のようにアミンガスで封止処理を行った評価試験1-1、アミンガス及びイソシアネートガスで封止処理を行った評価試験1-3については、他のシリコン含有膜へのダメージが抑制されている。従って、エッチングガスのSiOCN膜の孔部の通過が防止されたことが確認された。この評価試験1の結果から、既述の各実施形態で述べた封止処理が有効であることが分かる。 As mentioned above, in evaluation test 1-1 where sealing treatment was performed with amine gas and evaluation test 1-3 where sealing treatment was performed with amine gas and isocyanate gas, damage to other silicon-containing films was suppressed. . Therefore, it was confirmed that the etching gas was prevented from passing through the holes in the SiOCN film. From the results of this evaluation test 1, it can be seen that the sealing treatment described in each of the previously described embodiments is effective.

・評価試験2

評価試験2-1として、試験用の装置の処理容器内に、表面を洗浄したSiからなるウエハWを格納して当該処理容器内を真空雰囲気とし、t-ブチルアミンガスを5分間供給した。その後、ウエハWにIF7ガスを1分間供給し、然る後、当該ウエハWを100℃~400℃で5分間加熱するアニール処理を行った。また、評価試験2-2として、t-ブチルアミンガスの代わりにイソシアン酸t-ブチルガスを1分間供給したことを除いては、評価試験2-1と同様の処理を行った。これら評価試験2-1、2-2では、t-ブチルアミンガスまたはイソシアン酸t-ブチルガスの供給後でIF7ガスの供給前、IF7ガスの供給後でアニール処理前、アニール処理後の夫々において、ウエハWの表面を撮像した。さらに、IF7ガスの供給前と供給後とにおけるウエハWの重量差を測定した。

・

As evaluation test 2-1, a wafer W made of Si whose surface was cleaned was stored in a processing container of a testing device, a vacuum atmosphere was created in the processing container, and t-butylamine gas was supplied for 5 minutes. Thereafter, IF 7 gas was supplied to the wafer W for 1 minute, and then an annealing process was performed in which the wafer W was heated at 100° C. to 400° C. for 5 minutes. Further, as evaluation test 2-2, the same treatment as evaluation test 2-1 was performed except that t-butyl isocyanate gas was supplied for 1 minute instead of t-butylamine gas. In these evaluation tests 2-1 and 2-2, after the supply of t-butylamine gas or t-butyl isocyanate gas and before the supply of IF 7 gas, after the supply of IF 7 gas and before the annealing treatment, and after the annealing treatment, respectively. , the surface of the wafer W was imaged. Furthermore, the difference in weight of the wafer W before and after the IF 7 gas was supplied was measured.

図10は、この評価試験2で取得されたウエハWの画像を示している。図の左側に上下に配列した画像が評価試験2-1において取得された画像、図の右側に上下に配列した画像が評価試験2-2において取得された画像である。そして各列の上段の画像がt-ブチルアミンガス又はイソシアン酸t-ブチルガスの供給後でIF7ガスの供給前に取得された画像、中段の画像がIF7ガスの供給後でアニール処理前に取得された画像、下段の画像がアニール処理後に取得された画像である。

FIG. 10 shows an image of the wafer W acquired in this

評価試験2-1における上段の画像及び中段の画像を見ると、IF7ガスの供給により、ウエハWの表面状態が変化していることが分かる。この表面状態の変化は、t-ブチルアミンガスとIF7ガスとの反応生成物による膜が形成されたことによるものである。また、評価試験2-1の下段の画像から、ウエハWの表面が露出したことが確認された。つまり、アニール処理により反応生成物の膜が除去されたことが確認された。そして、この画像の露出したウエハWの表面においてはエッチングによるダメージが見られない。一方、評価試験2-2における上段の画像及び中段の画像を見ると、評価試験2-1のような反応生成物の膜が形成されていないことが分かる。そして、評価試験2-1の下段の画像より、ウエハWの表面がエッチングによるダメージを受けて荒れていることが分かる。 Looking at the upper and middle images in Evaluation Test 2-1, it can be seen that the surface condition of the wafer W changes due to the supply of IF 7 gas. This change in surface condition is due to the formation of a film formed by a reaction product of t-butylamine gas and IF 7 gas. Furthermore, it was confirmed from the lower image of Evaluation Test 2-1 that the surface of the wafer W was exposed. In other words, it was confirmed that the reaction product film was removed by the annealing treatment. Further, no damage due to etching is seen on the exposed surface of the wafer W in this image. On the other hand, looking at the upper and middle images in Evaluation Test 2-2, it can be seen that a film of reaction products was not formed as in Evaluation Test 2-1. It can be seen from the lower image of Evaluation Test 2-1 that the surface of the wafer W has been damaged by etching and is rough.

また、重量変化については、評価試験2-1では、IF7ガスの供給前のウエハWの重量よりもIF7ガスの供給後のウエハWの重量の方が、19ppm大きかった。これは上記の反応生成物の膜の形成、及びウエハWの表面のエッチングが抑制されたことによるものと考えられる。一方、評価試験2-2では、IF7ガスの供給前のウエハWの重量よりもIF7ガスの供給後のウエハWの重量の方が118ppm小さかった。これは、上記のようにウエハWの表面がエッチングされたことによるものと考えられる。 Regarding the weight change, in evaluation test 2-1, the weight of the wafer W after the IF 7 gas was supplied was 19 ppm greater than the weight of the wafer W before the IF 7 gas was supplied. This is considered to be because the formation of the reaction product film and etching of the surface of the wafer W were suppressed. On the other hand, in evaluation test 2-2, the weight of the wafer W after the IF 7 gas was supplied was 118 ppm smaller than the weight of the wafer W before the IF 7 gas was supplied. This is considered to be because the surface of the wafer W was etched as described above.

この評価試験2から、アミンをウエハWに供給することで、エッチングガスであるIF7ガスと反応して反応生成物の膜を形成し、ウエハWの表面のエッチングが抑制されることが確認された。ウエハWの表面のエッチングが抑制されたのは、このような反応生成物を生じることでIF7ガスのウエハW表面におけるエッチング性が失活したこと、及び反応生成物の膜がIF7に対してウエハWの表面を保護する保護膜となったことによるものと考えられる。上記の各実施形態ではF2ガス等を用いるが、IF7ガスと同様にフッ素により構成されるため、F2ガス等についてもIF7ガスと同様にアミンと反応して反応生成物を生じることが推定される。従って、この評価試験2から、第1の実施形態で述べたように多孔質膜14にアミンを供給する封止処理を行うことで、第2のSiGe膜16のエッチングを抑制することができることが推定される。

From this

・評価試験3

評価試験3として、各々N(窒素)を含む分子であるNH3(アンモニア)、ブチルアミン、ヘキシルアミン、トリメチルアミンについて、Siを含む各種の分子に対する吸着エネルギーをシミュレーションにより測定した。具体的にはSi(シリコン)、SiC(炭化シリコン)、SiN(窒化シリコン)、SiO2CN、及びSiO(酸化シリコン)に対する吸着エネルギーを測定した。

・

As

図11は、この評価試験3の結果を示す棒グラフである。グラフの縦軸は吸着エネルギー(単位:eV)を示しており、当該吸着エネルギーが低いほど吸着しやすい。この図11に示すように、Si、SiC及びSiNに対しては、NH3、ブチルアミン、ヘキシルアミン及びトリメチルアミンのうちのいずれも吸着し難い。しかしSiO2CN及びSiOに対しては、NH3、ブチルアミン、ヘキシルアミン及びトリメチルアミンのうちのいずれも吸着しやすい。これはアミン及びアンモニアの吸着サイトがO原子であるためである。

FIG. 11 is a bar graph showing the results of this

従って、この評価試験3の結果から、上記の実施形態において多孔質膜14にアミンを供給するにあたり、多孔質膜14にはO原子が含まれるので、当該アミンは多孔質膜14に比較的吸着しやすいことが示された。つまり、エッチングガスの供給時において当該アミンが多孔質膜14の孔部22に残りやすく、既述したようにエッチングガスの孔部22の通過が防止されやすい。つまり、この評価試験3の結果は、上記の第1の実施形態の効果を確認できるものとなった。

Therefore, from the results of this

・評価試験4

評価試験4として、ClF3に対し、ブチルアミン、ヘキシルアミン、デシルアミンを夫々反応させたときの活性化エネルギー(単位:eV)、自由エネルギーの変化量(単位:eV)を算出した。ClF3とブチルアミンとの反応について、活性化エネルギーは0.889eV、自由エネルギーの変化量は-1.018eVである。ClF3とヘキシルアミンとの反応について、活性化エネルギーは0.888eV、自由エネルギーの変化量は-1.019eVである。ClF3とブチルアミンとの反応について、活性化エネルギーは0.889eV、自由エネルギーの変化量は-1.018eVである。ClF3とデシルアミンとの反応について、活性化エネルギーは0.888eV、自由エネルギーの変化量は-1.022eVである。なお、比較例としてClF3とNH3との反応についての活性化エネルギー、自由エネルギーの変化量を示しておくと、夫々1.559eV、-0.492eVである。

・

As

このようにブチルアミン、ヘキシルアミン、デシルアミンを用いた際の活性化エネルギーは比較的低く、反応の自由エネルギー変化も負での値で比較的絶対値が大きい。つまり、ClF3とこれらのアミンとの間における反応性が高い。従って、エッチングガスとしてClF3ガスを用いた場合、これらのアミンを用いて多孔質膜14を封止処理することで、評価試験2において述べたようにエッチングガスのエッチング活性を低下させると共に保護膜の形成を行うことができることが示された。従って評価試験4の結果から、既述の第1の実施形態で述べた効果が得られることが推定される。

As described above, the activation energy when butylamine, hexylamine, or decylamine is used is relatively low, and the free energy change of the reaction is also negative and relatively large in absolute value. In other words, the reactivity between ClF 3 and these amines is high. Therefore, when ClF 3 gas is used as the etching gas, by sealing the

このように各評価試験から、各種のアミンを用いて封止処理を行うことで、既述の第1の実施形態で説明したシリコン含有膜のエッチングを抑制することができることが分かる。第1の実施形態で説明した封止処理に用いるアミンに制限は無い。アミンの具体例を列挙しておくと、ブチルアミン、ヘキシルアミン、ジプロピルアミン、n-オクチルアミン、tertブチルアミン、デシルアミン、ドデシルアミン、ジシクロヘキシルアミン、テトラデシルアミンなどが挙げられる。このように例示した各アミンの沸点は100℃~400℃の範囲内に含まれている。従って上記の実施形態のステップS5でアミンを気化状態として多孔質膜14から除去するためには、そのように100℃~400℃にウエハWを加熱することが好ましい。

As described above, each evaluation test shows that by performing the sealing treatment using various amines, it is possible to suppress the etching of the silicon-containing film described in the first embodiment. There is no limit to the amine used for the sealing treatment described in the first embodiment. Specific examples of amines include butylamine, hexylamine, dipropylamine, n-octylamine, tert-butylamine, decylamine, dodecylamine, dicyclohexylamine, and tetradecylamine. The boiling point of each amine thus exemplified is within the range of 100°C to 400°C. Therefore, in order to vaporize the amine and remove it from the

W ウエハ

12 Si膜

13 第1のSiGe膜

14 多孔質膜

22 孔部

23 アミン

24 エッチングガス

Claims (12)

前記第1のシリコン含有膜と第2のシリコン含有膜とが積層されると共に、前記第1のシリコン含有膜、多孔質膜、前記エッチングガスに対して被エッチング性を有する第3のシリコン含有膜がこの順に隣り合って設けられる前記基板に、当該エッチングガスが前記多孔質膜の孔部を通過して前記第3のシリコン含有膜に供給されることを防止する通過防止用化合物を当該孔部に滞留させるための通過防止ガスを供給する工程と、

前記通過防止用化合物が前記孔部に滞留した前記基板に前記エッチングガスを供給して、当該基板の表面に露出する前記第1のシリコン含有膜及び前記第2のシリコン含有膜のうち、前記第1のシリコン含有膜を選択的にエッチングするエッチング工程と、

を含むエッチング方法。 In an etching method in which a first silicon-containing film provided on a substrate is etched with an etching gas,

The first silicon-containing film and the second silicon-containing film are laminated, and the first silicon-containing film, the porous film, and a third silicon-containing film are etched by the etching gas. are provided adjacent to each other in this order, and a passage-preventing compound that prevents the etching gas from passing through the pores of the porous film and being supplied to the third silicon-containing film is applied to the pores. a step of supplying a passage prevention gas for retention in the

The etching gas is supplied to the substrate in which the passage prevention compound remains in the hole, and the etching gas is removed from among the first silicon-containing film and the second silicon-containing film exposed on the surface of the substrate. an etching step of selectively etching the silicon-containing film of No. 1;

Etching methods including.

前記積層方向は当該凹部の開口方向であり、前記凹部の側壁が前記第1のシリコン含有膜と前記第2のシリコン含有膜との積層体によって構成される請求項2記載のエッチング方法。 A recessed portion opening on the surface of the substrate is provided,

3. The etching method according to claim 2, wherein the stacking direction is an opening direction of the recess, and a side wall of the recess is constituted by a laminate of the first silicon-containing film and the second silicon-containing film.

当該各第2のシリコン含有膜は、当該第1のシリコン含有膜及び当該多孔質膜に重なって形成され、

前記第3のシリコン含有膜は、前記積層体を形成する前記各多孔質膜及び前記各第2のシリコン含有膜に隣接するように、前記積層方向に延在する請求項3記載のエッチング方法。 The laminate is configured by alternately and repeatedly providing the second silicon-containing film and an adjacent body constituted by the porous film and the first silicon-containing film,

Each of the second silicon-containing films is formed overlapping the first silicon-containing film and the porous film,

4. The etching method according to claim 3, wherein the third silicon-containing film extends in the stacking direction so as to be adjacent to each of the porous films and the second silicon-containing films forming the stacked body.

前記第2のシリコン含有膜はシリコン膜である請求項1ないし4のいずれか一つに記載のエッチング方法。 The first silicon-containing film and the third silicon-containing film are silicon germanium films,

5. The etching method according to claim 1, wherein the second silicon-containing film is a silicon film.

前記エッチング工程は、通過防止用化合物であるアミンが前記孔部の孔壁に吸着して、当該孔部に滞留する基板に前記エッチングガスを供給する工程である請求項1ないし5のいずれか一つに記載のエッチング方法。 The passage preventing gas is amine gas,

Any one of claims 1 to 5, wherein the etching step is a step in which an amine, which is a compound for preventing passage, is adsorbed to the wall of the hole, and the etching gas is supplied to the substrate remaining in the hole. Etching method described in.

前記通過防止用化合物は、前記アミンガス及び前記イソシアネートガスにより生成した尿素結合を有する化合物であり、

前記エッチング工程は、前記尿素結合を有する化合物が膜を形成して前記孔部に滞留する前記基板にエッチングガスを供給する工程である請求項1ないし5のいずれか一つに記載のエッチング方法。 The passage preventing gas is amine gas and isocyanate gas,

The passage prevention compound is a compound having a urea bond generated by the amine gas and the isocyanate gas,

6. The etching method according to claim 1, wherein the etching step is a step of supplying an etching gas to the substrate in which the compound having the urea bond forms a film and stays in the hole.

処理容器と、

前記第1のシリコン含有膜と第2のシリコン含有膜とが積層されると共に、前記第1のシリコン含有膜、多孔質膜、前記エッチングガスに対して被エッチング性を有する第3のシリコン含有膜がこの順に隣り合って設けられる前記基板を載置するための載置部と、

前記エッチングガスが前記多孔質膜の孔部を通過して前記第3のシリコン含有膜に供給されることを防止する通過防止用化合物を当該孔部に滞留させるための通過防止ガスを供給する通過防止ガス供給部と、

前記基板の表面に露出する前記第1のシリコン含有膜及び前記第2のシリコン含有膜のうち、前記第1のシリコン含有膜を選択的にエッチングするための前記エッチングガスを、前記通過防止用化合物が前記孔部に滞留した前記基板に供給するエッチングガス供給部と、

を含むエッチング装置。 In an etching apparatus that etches a first silicon-containing film provided on a substrate with an etching gas,

a processing container;

The first silicon-containing film and the second silicon-containing film are laminated, and the first silicon-containing film, the porous film, and a third silicon-containing film are etched by the etching gas. a mounting section for mounting the substrates, which are provided adjacently in this order;

A passage for supplying a passage-preventing gas for causing a passage-preventing compound to stay in the pores to prevent the etching gas from passing through the pores of the porous membrane and being supplied to the third silicon-containing film. a prevention gas supply section;

The etching gas for selectively etching the first silicon-containing film of the first silicon-containing film and the second silicon-containing film exposed on the surface of the substrate is controlled by the passage-preventing compound. an etching gas supply unit that supplies etching gas to the substrate retained in the hole;

Etching equipment including.

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019223826A JP7419783B2 (en) | 2019-12-11 | 2019-12-11 | Etching method and etching equipment |

| TW109141954A TW202137312A (en) | 2019-12-11 | 2020-11-30 | Etching method and etching device |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019223826A JP7419783B2 (en) | 2019-12-11 | 2019-12-11 | Etching method and etching equipment |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2021093466A JP2021093466A (en) | 2021-06-17 |

| JP7419783B2 true JP7419783B2 (en) | 2024-01-23 |

Family

ID=76312763

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019223826A Active JP7419783B2 (en) | 2019-12-11 | 2019-12-11 | Etching method and etching equipment |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP7419783B2 (en) |

| TW (1) | TW202137312A (en) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2024044815A (en) * | 2022-09-21 | 2024-04-02 | 東京エレクトロン株式会社 | Substrate processing method and substrate processing apparatus |

| JP2024107949A (en) * | 2023-01-30 | 2024-08-09 | 東京エレクトロン株式会社 | Etching method and etching device |

| WO2024202760A1 (en) * | 2023-03-30 | 2024-10-03 | 東京エレクトロン株式会社 | Etching method and etching apparatus |

| CN116130563A (en) * | 2023-04-14 | 2023-05-16 | 江西兆驰半导体有限公司 | Substrate stripping method |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016143781A (en) | 2015-02-03 | 2016-08-08 | 東京エレクトロン株式会社 | Etching method |

| US20190214314A1 (en) | 2018-01-10 | 2019-07-11 | International Business Machines Corporation | Source and Drain Isolation for CMOS Nanosheet with One Block Mask |

| JP2019121784A (en) | 2017-12-27 | 2019-07-22 | 東京エレクトロン株式会社 | Etching method and etching apparatus |

-

2019

- 2019-12-11 JP JP2019223826A patent/JP7419783B2/en active Active

-

2020

- 2020-11-30 TW TW109141954A patent/TW202137312A/en unknown

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016143781A (en) | 2015-02-03 | 2016-08-08 | 東京エレクトロン株式会社 | Etching method |

| JP2019121784A (en) | 2017-12-27 | 2019-07-22 | 東京エレクトロン株式会社 | Etching method and etching apparatus |

| US20190214314A1 (en) | 2018-01-10 | 2019-07-11 | International Business Machines Corporation | Source and Drain Isolation for CMOS Nanosheet with One Block Mask |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2021093466A (en) | 2021-06-17 |

| TW202137312A (en) | 2021-10-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7419783B2 (en) | Etching method and etching equipment | |

| TWI813607B (en) | Etching method and etching device | |

| TWI600084B (en) | Gas treatment methods | |

| US20200234974A1 (en) | Etching Method and Etching Apparatus | |

| KR20190089749A (en) | Etching metho | |

| KR102471284B1 (en) | Etching method and apparatus | |

| WO2021200240A1 (en) | Etching method and etching device | |

| JP2022020428A (en) | Etching method and etching equipment | |

| WO2021220834A1 (en) | Etching method and etching device | |

| US11581192B2 (en) | Etching method and etching apparatus | |

| US12142495B2 (en) | Etching method and etching apparatus | |

| US20220262655A1 (en) | Etching method and etching apparatus | |

| WO2024190153A1 (en) | Etching method and etching device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20220909 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20230616 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20230725 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20230925 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20231212 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20231225 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7419783 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |