JP6602302B2 - Method for producing hollow fiber membrane bundle - Google Patents

Method for producing hollow fiber membrane bundle Download PDFInfo

- Publication number

- JP6602302B2 JP6602302B2 JP2016540108A JP2016540108A JP6602302B2 JP 6602302 B2 JP6602302 B2 JP 6602302B2 JP 2016540108 A JP2016540108 A JP 2016540108A JP 2016540108 A JP2016540108 A JP 2016540108A JP 6602302 B2 JP6602302 B2 JP 6602302B2

- Authority

- JP

- Japan

- Prior art keywords

- hollow fiber

- fiber membrane

- winding

- tension

- membrane bundle

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000012510 hollow fiber Substances 0.000 title claims description 240

- 239000012528 membrane Substances 0.000 title claims description 240

- 238000004519 manufacturing process Methods 0.000 title claims description 54

- 238000004804 winding Methods 0.000 claims description 71

- 210000004072 lung Anatomy 0.000 claims description 18

- 238000001514 detection method Methods 0.000 claims description 8

- 238000011088 calibration curve Methods 0.000 claims description 7

- 239000012530 fluid Substances 0.000 claims description 5

- 239000008280 blood Substances 0.000 description 50

- 210000004369 blood Anatomy 0.000 description 50

- 239000007789 gas Substances 0.000 description 33

- 238000000034 method Methods 0.000 description 22

- 230000002093 peripheral effect Effects 0.000 description 17

- 230000006870 function Effects 0.000 description 16

- 230000017531 blood circulation Effects 0.000 description 13

- 230000008569 process Effects 0.000 description 12

- 230000008859 change Effects 0.000 description 11

- 239000011148 porous material Substances 0.000 description 9

- 238000010586 diagram Methods 0.000 description 8

- 238000005192 partition Methods 0.000 description 8

- 238000003860 storage Methods 0.000 description 7

- 239000000463 material Substances 0.000 description 6

- -1 polypropylene Polymers 0.000 description 5

- 239000004743 Polypropylene Substances 0.000 description 3

- 230000003247 decreasing effect Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 230000007246 mechanism Effects 0.000 description 3

- 229920001155 polypropylene Polymers 0.000 description 3

- 238000010926 purge Methods 0.000 description 3

- 239000000853 adhesive Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 230000006399 behavior Effects 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 238000011144 upstream manufacturing Methods 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 1

- 208000007536 Thrombosis Diseases 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 229920002301 cellulose acetate Polymers 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 229920001600 hydrophobic polymer Polymers 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 238000005191 phase separation Methods 0.000 description 1

- 229920002492 poly(sulfone) Polymers 0.000 description 1

- 229920002239 polyacrylonitrile Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- 229920005672 polyolefin resin Polymers 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920003225 polyurethane elastomer Polymers 0.000 description 1

- 238000004382 potting Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 229920002379 silicone rubber Polymers 0.000 description 1

- 239000004945 silicone rubber Substances 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

- 238000010792 warming Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D63/00—Apparatus in general for separation processes using semi-permeable membranes

- B01D63/02—Hollow fibre modules

- B01D63/021—Manufacturing thereof

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- External Artificial Organs (AREA)

- Separation Using Semi-Permeable Membranes (AREA)

Description

本発明は、中空糸膜束の製造方法に関する。 The present invention relates to a method for producing a hollow fiber membrane bundle.

従来から、多数本の中空糸膜で構成された中空糸膜束を有する人工肺が知られている(例えば、特許文献1)。特許文献1に記載の中空糸膜束は、多数本の中空糸膜をほぼ平行に配置して横糸とし、これらを縦糸でつなぎ合わせて簾状にしたものである。そして、このような簾状の中空糸シートを折りたたんで、外形形状が角柱状の中空糸膜束としたり、円柱状にすることができる。 Conventionally, an artificial lung having a hollow fiber membrane bundle composed of a large number of hollow fiber membranes is known (for example, Patent Document 1). The hollow fiber membrane bundle described in Patent Document 1 is obtained by arranging a large number of hollow fiber membranes almost in parallel to form weft yarns, which are connected by warp yarns to form a hook shape. Then, such a saddle-shaped hollow fiber sheet can be folded to form a hollow fiber membrane bundle whose outer shape is a prismatic shape or a cylindrical shape.

このような構成の中空糸膜束では、横糸(中空糸膜)と縦糸(経糸)とが重なっている部分において、ガス交換または熱交換が不十分となるおそれがある。また、横糸と縦糸とが重なっている部分には、血液が滞留しやすく、血栓が生じるおそれもある。 In the hollow fiber membrane bundle having such a configuration, gas exchange or heat exchange may be insufficient in a portion where the weft yarn (hollow fiber membrane) and the warp yarn (warp yarn) overlap. In addition, blood tends to stay in the portion where the weft and warp overlap, and there is a risk of blood clots.

上記を解決するためには、各中空糸膜を例えば丸棒体の外周に、その中心軸回りに多重に巻回して、円筒体形状の中空糸膜束にするのが好ましい。 In order to solve the above, it is preferable that each hollow fiber membrane is wound around the outer periphery of a round bar body, for example, around the central axis in a multiple manner to form a hollow hollow fiber membrane bundle.

ところで、中空糸膜を丸棒体に巻回しているとき、中空糸膜は、丸棒体の巻回される位置等によって、加わっている張力が異なる場合がある。例えば、過度に張力が加わっている状態で巻回された中空糸膜は、壁部に形成された細孔の形状が変化するおそれがある。細孔の形状の変化の程度によっては、その部分において、血漿が細孔に流入したり、ガス交換機能が不十分になったりするおそれがある。 By the way, when the hollow fiber membrane is wound around the round bar body, the applied tension of the hollow fiber membrane may differ depending on the position where the round bar body is wound. For example, a hollow fiber membrane wound in an excessively tensioned state may change the shape of the pores formed in the wall portion. Depending on the degree of change in the shape of the pores, plasma may flow into the pores or the gas exchange function may be insufficient.

本発明の目的は、中空糸膜を適切な張力で巻き取ることができ、中空糸膜の変形を防止または抑制することができる中空糸膜束の製造方法を提供することにある。 The objective of this invention is providing the manufacturing method of the hollow fiber membrane bundle which can wind up a hollow fiber membrane with appropriate tension | tensile_strength and can prevent or suppress a deformation | transformation of a hollow fiber membrane.

このような目的は、下記(1)〜(4)の本発明により達成される。

(1) 人工肺に用いられ、流体が通過する中空部を有する中空糸膜を巻き取って円筒状の中空糸膜束を製造する製造方法であって、

前記中空糸膜を繰り出す繰り出し工程と、

前記繰り出し工程によって繰り出された前記中空糸膜を巻取る巻き取り工程と、

前記中空糸膜の巻き取り時の張力を調節する張力調節工程とを有し、

前記張力調節工程では、前記中空糸膜を巻き取る巻き取り部の回転速度と、前記中空糸膜の巻き取りを開始してからの経過時間との関係を予め検出して得られた検量線に基づいて、前記巻き取り部の回転速度と、前記繰り出し部の回転速度とを相対的に変化させて前記張力を調節することを特徴とする中空糸膜束の製造方法。

Such an object is achieved by the present inventions (1) to ( 4 ) below.

(1) A method for producing a cylindrical hollow fiber membrane bundle by winding a hollow fiber membrane having a hollow portion through which a fluid passes, used for an artificial lung,

An unwinding step of unwinding the hollow fiber membrane;

A winding step of winding the hollow fiber membrane drawn out by the drawing step;

Possess a tension adjusting step of adjusting the tension during winding of the hollow fiber membrane,

In the tension adjusting step, a calibration curve obtained by detecting in advance the relationship between the rotation speed of the winding portion for winding the hollow fiber membrane and the elapsed time since the winding of the hollow fiber membrane was started. A method for producing a hollow fiber membrane bundle, wherein the tension is adjusted by relatively changing a rotation speed of the winding portion and a rotation speed of the feeding portion .

(2) 上記(1)に記載の中空糸膜束の製造方法において、

前記張力調節工程では、前記張力を検出しつつ、その検出結果に基づいて、前記巻取り部の回転速度と、前記繰り出し部の回転速度とを随時相対的に変化させる中空糸膜束の製造方法。

( 2 ) In the method for producing a hollow fiber membrane bundle according to ( 1 ) above,

In the tension adjusting step, a method of manufacturing a hollow fiber membrane bundle in which the tension is detected and the rotational speed of the winding unit and the rotational speed of the feeding unit are relatively changed as needed based on the detection result. .

(3) 上記(1)または(2)に記載の中空糸膜束の製造方法において、

前記張力調節工程では、前記巻き取り部の回転速度を一定とし、前記繰り出し部の回転速度を変化させる中空糸膜束の製造方法。

( 3 ) In the method for producing a hollow fiber membrane bundle according to (1) or (2 ) above,

In the tension adjusting step, a hollow fiber membrane bundle manufacturing method in which the rotation speed of the winding section is constant and the rotation speed of the feeding section is changed.

(4) 上記(1)ないし(3)のいずれかに記載の中空糸膜束の製造方法において、

前記張力調節工程では、前記張力の大小関係に応じて、前記中空糸膜を、その長手方向と交わる方向に移動させることにより前記張力を調節する中空糸膜束の製造方法。

( 4 ) In the method for producing a hollow fiber membrane bundle according to any one of (1) to (3 ) above,

In the tension adjusting step, a hollow fiber membrane bundle manufacturing method in which the tension is adjusted by moving the hollow fiber membrane in a direction crossing the longitudinal direction according to the magnitude relationship of the tension.

本発明によれば、中空糸膜を巻き取って中空糸膜束とする際、中空糸膜に加わる張力を適切な大きさに保ちつつ巻き取ることができる。これにより、例えば、過度な張力による中空糸膜の形状、特に、中空糸膜に形成された細孔の変形等を防止することができる。よって、細孔の形状の変形によって血漿などの流体が細孔内に流入することによるガス交換機能の低下を防止することができる。 According to the present invention, when winding a hollow fiber membrane into a hollow fiber membrane bundle, the tension applied to the hollow fiber membrane can be wound while maintaining an appropriate magnitude. Thereby, for example, the shape of the hollow fiber membrane due to excessive tension, in particular, deformation of the pores formed in the hollow fiber membrane can be prevented. Therefore, it is possible to prevent the gas exchange function from being lowered due to the fluid such as plasma flowing into the pores due to the deformation of the pore shape.

以下、本発明の中空糸膜束の製造方法を添付図面に示す好適な実施形態に基づいて詳細に説明する。 Hereinafter, the manufacturing method of the hollow fiber membrane bundle of this invention is demonstrated in detail based on suitable embodiment shown to an accompanying drawing.

<第1実施形態>

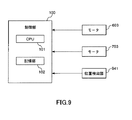

図1は、本発明の中空糸膜束の製造方法(第1実施形態)によって製造された中空糸膜束を適用した人工肺の平面図である。図2は、図1に示す人工肺を矢印A方向から見た図である。図3は、図2中のB−B線断面図である。図4は、図2中の矢印C方向から見た図である。図5は、図1中のD−D線断面図である。図6は、図5中のE−E線断面図である。図7は、本発明の中空糸膜束の製造方法に用いる中空糸膜束製造装置を示す図である。図8は、図7中の矢印F方向から見た概略構成図である。図9は、図7に示す中空糸膜束製造装置を示すブロック図である。図10は、(a)が、巻き取り部の回転速度と繰り出し部の回転速度とをそれぞれ一定の状態で中空糸膜を巻回した場合の、巻き取り速度と経過時間との関係を示すグラフ、(b)が、繰り出し部の回転速度の補正量と経過時間との関係を示すグラフである。図11は、中空糸膜束製造装置の制御プログラムを説明するためのフローチャートである。<First Embodiment>

FIG. 1 is a plan view of an artificial lung to which a hollow fiber membrane bundle manufactured by the method for manufacturing a hollow fiber membrane bundle of the present invention (first embodiment) is applied. FIG. 2 is a view of the oxygenator shown in FIG. 1 as viewed from the direction of arrow A. 3 is a cross-sectional view taken along line BB in FIG. FIG. 4 is a view as seen from the direction of arrow C in FIG. FIG. 5 is a cross-sectional view taken along line DD in FIG. FIG. 6 is a cross-sectional view taken along the line EE in FIG. FIG. 7 is a view showing a hollow fiber membrane bundle production apparatus used in the method for producing a hollow fiber membrane bundle of the present invention. FIG. 8 is a schematic configuration diagram viewed from the direction of arrow F in FIG. FIG. 9 is a block diagram showing the hollow fiber membrane bundle manufacturing apparatus shown in FIG. FIG. 10 (a) is a graph showing the relationship between the winding speed and the elapsed time when the hollow fiber membrane is wound with the rotational speed of the winding section and the rotational speed of the feeding section being constant. (B) is a graph which shows the relationship between the correction amount of the rotational speed of a drawing | feeding-out part, and elapsed time. FIG. 11 is a flowchart for explaining a control program of the hollow fiber membrane bundle manufacturing apparatus.

なお、図1、図3、図4および図7中の左側を「左」または「左方(一方)」、右側を「右」または「右方(他方)」という。また、図1〜図6中、人工肺の内側を「血液流入側」または「上流側」、外側を「血液流出側」または「下流側」として説明する。また、説明の便宜上、図8(図12、図13についても同様)中には、互いに直交する3軸として、X軸、Y軸およびZ軸を図示している。 1, 3, 4, and 7, the left side is referred to as “left” or “left (one)”, and the right side is referred to as “right” or “right (other)”. 1 to 6, the inside of the oxygenator will be described as “blood inflow side” or “upstream side”, and the outside will be described as “blood outflow side” or “downstream side”. For convenience of explanation, in FIG. 8 (the same applies to FIGS. 12 and 13), the X axis, the Y axis, and the Z axis are illustrated as three axes orthogonal to each other.

まず、本発明の中空糸膜束の製造方法によって製造される中空糸膜束を適用した人工肺について説明する。 First, an artificial lung to which a hollow fiber membrane bundle produced by the method for producing a hollow fiber membrane bundle of the present invention is applied will be described.

図1〜図5に示す人工肺10は、全体形状がほぼ円柱状をなしている。この人工肺10は、内側に設けられ、血液に対し熱交換を行う熱交換部10Bと、熱交換部10Bの外周側に設けられ、血液に対しガス交換を行うガス交換部としての人工肺部10Aと備える熱交換器付き人工肺である。人工肺10は、例えば血液体外循環回路中に設置して用いられる。

The

人工肺10は、ハウジング2Aを有しており、このハウジング2A内に人工肺部10Aと熱交換部10Bとが収納されている。

The

ハウジング2Aは、円筒状ハウジング本体21Aと、円筒状ハウジング本体21Aの左端開口を封止する皿状の第1の蓋体22Aと、円筒状ハウジング本体21Aの右端開口を封止する皿状の第2の蓋体23Aとで構成されている。

The

円筒状ハウジング本体21A、第1の蓋体22Aおよび第2の蓋体23Aは、樹脂材料で構成されている。円筒状ハウジング本体21Aに対し、第1の蓋体22Aおよび第2の蓋体23Aは、融着や接着剤による接着等の方法により固着されている。

The

円筒状ハウジング本体21Aの外周部には、管状の血液流出ポート28が形成されている。この血液流出ポート28は、円筒状ハウジング本体21Aの外周面のほぼ接線方向に向かって突出している(図5参照)。

A tubular

また、図1〜3に示すように、円筒状ハウジング本体21Aの外周部には、管状のパージポート205が突出形成されている。パージポート205は、その中心軸が円筒状ハウジング本体21Aの中心軸と交差するように、円筒状ハウジング本体21Aの外周部に形成されている。

第1の蓋体22Aには、管状のガス流出ポート27が突出形成されている。Moreover, as shown in FIGS. 1-3, the

A tubular

また、血液流入ポート201は、その中心軸が第1の蓋体22Aの中心に対し偏心するように、第1の蓋体22Aの端面から突出している。

Moreover, the

ガス流出ポート27は、その中心軸が第1の蓋体22Aの中心と交差するように、第1の蓋体22Aの外周部に形成されている(図2参照)。

The

第2の蓋体23Aには、管状のガス流入ポート26、熱媒体流入ポート202および熱媒体流出ポート203が突出形成されている。ガス流入ポート26は、第2の蓋体23Aの端面の縁部に形成されている。熱媒体流入ポート202および熱媒体流出ポート203は、それぞれ、第2の蓋体23Aの端面のほぼ中央部に形成されている。また、熱媒体流入ポート202および熱媒体流出ポート203の中心線は、それぞれ、第2の蓋体23Aの中心線に対してやや傾斜している。

A tubular

なお、本発明において、ハウジング2Aの全体形状は、必ずしも完全な円柱状をなしている必要はなく、例えば一部が欠損している形状、異形部分が付加された形状などでもよい。

In the present invention, the entire shape of the

図3、図5に示すように、ハウジング2Aの内部には、その内周面に沿った円筒状をなす人工肺部10Aが収納されている。人工肺部10Aは、円筒状の中空糸膜束3Aと、中空糸膜束3Aの外周側に設けられた気泡除去手段4Aとしてのフィルタ部材41Aとで構成されている。中空糸膜束3Aとフィルタ部材41Aとは、血液流入側から、中空糸膜束3A、フィルタ部材41Aの順に配置されている。

As shown in FIGS. 3 and 5, a

また、人工肺部10Aの内側には、その内周面に沿った円筒状をなす熱交換部10Bが設置されている。熱交換部10Bは、中空糸膜束3Bを有している。

A cylindrical heat exchanging portion 10B is installed along the inner peripheral surface of the

図6に示すように、中空糸膜束3Aおよび3Bは、それぞれ、多数本の中空糸膜31で構成され、これらの中空糸膜31を層状に集積して積層させてなるものである。積層数は、特に限定されないが、例えば、3〜40層が好ましい。なお、中空糸膜束3Aの各中空糸膜31は、それぞれ、ガス交換機能を有するものである。一方、中空糸膜束3Bの各中空糸膜31は、それぞれ、熱交換を行なう機能を有するものである。

As shown in FIG. 6, each of the hollow

図3に示すように、中空糸膜束3Aおよび3Bは、それぞれ、その両端部が隔壁8および9により円筒状ハウジング本体21Aの内面に対し一括して固定されている。隔壁8、9は、例えば、ポリウレタン、シリコーンゴム等のポッティング材や接着剤等により構成されている。さらに、中空糸膜束3Bは、その内周部が、第1の円筒部材241の外周部に形成された凹凸部244に係合している。この係合と隔壁8および9による固定により、中空糸膜束3Bが円筒状ハウジング本体21Aに確実に固定され、よって、人工肺10の使用中に中空糸膜束3Bの位置ズレが生じるのを確実に防止することができる。また、凹凸部244は、中空糸膜束3B全体に血液Bを巡らせるための流路としても機能する。

As shown in FIG. 3, the hollow

なお、図5に示すように、中空糸膜束3Aの最大外径φD1maxは、20mm〜200mmであるのが好ましく、40mm〜150mmであるのがより好ましい。中空糸膜束3Bの最大外径φD2maxは、10mm〜150mmであるのが好ましく、20mm〜100mmであるのがより好ましい。また、図3に示すように、中空糸膜束3Aおよび3Aの中心軸方向に沿った長さLは、30mm〜250mmであるのが好ましく、50mm〜200mmであるのがより好ましい。このような条件を有することにより、中空糸膜束3Aは、ガス交換機能に優れたものとなり、中空糸膜束3Bは、熱交換機能に優れたものとなる。As shown in FIG. 5, the maximum outer diameter φD1 max of the hollow

ハウジング2A内の隔壁8と隔壁9との間における各中空糸膜31の外側、すなわち、中空糸膜31同士の隙間には、血液Bが図6中の上側から下側に向かって流れる血液流路33が形成されている。

A blood flow in which blood B flows from the upper side to the lower side in FIG. 6 is outside the

血液流路33の上流側には、血液流入ポート201から流入した血液Bの血液流入部として、血液流入ポート201に連通する血液流入側空間24Aが形成されている(図3、図5参照)。

On the upstream side of the

血液流入側空間24Aは、円筒状をなす第1の円筒部材241と、第1の円筒部材241の内側に配置され、その内周部の一部に対向して配置された板片242とで画成された空間である。そして、血液流入側空間24Aに流入した血液Bは、第1の円筒部材241に形成された複数の側孔243を介して、血液流路33全体にわたって流下することができる。

The blood

また、第1の円筒部材241の内側には、当該第1の円筒部材241と同心的に配置された第2の円筒部材245が配置されている。そして、図3に示すように、熱媒体流入ポート202から流入した例えば水等の熱媒体Hは、第1の円筒部材241の外周側にある中空糸膜束3Bの各中空糸膜31の流路(中空部)32、第2の円筒部材245の内側を順に通過して、熱媒体流出ポート203から排出される。また、熱媒体Hが各中空糸膜31の流路32を通過する際に、血液流路33内で、当該中空糸膜31に接する血液Bとの間で熱交換(加温または冷却)が行われる。

A second

血液流路33の下流側においては、血液流路33を流れる血液B中に存在する気泡を捕捉する機能を有するフィルタ部材41Aが配置されている。

On the downstream side of the

フィルタ部材41Aは、ほぼ長方形をなすシート状の部材(以下単に「シート」とも言う)で構成され、そのシートを中空糸膜束3Aの外周に沿って巻回して形成したものである。フィルタ部材41Aも、両端部がそれぞれ隔壁8、9で固着されており、これにより、ハウジング2Aに対し固定されている(図3参照)。なお、このフィルタ部材41Aは、その内周面が中空糸膜束3Aの外周面に接して設けられ、該外周面のほぼ全面を覆っているのが好ましい。

The

また、フィルタ部材41Aは、血液流路33を流れる血液中に気泡が存在していたとしても、その気泡を捕捉することができる(図6参照)。また、フィルタ部材41Aにより捕捉された気泡は、血流によって、フィルタ部材41A近傍の各中空糸膜31内に押し込まれて入り込み、その結果、血液流路33から除去される。

Moreover, even if a bubble exists in the blood flowing through the

また、フィルタ部材41Aの外周面と円筒状ハウジング本体21Aの内周面との間には、円筒状の隙間が形成され、この隙間は、血液流出側空間25Aを形成している。この血液流出側空間25Aと、血液流出側空間25Aに連通する血液流出ポート28とで、血液流出部が構成される。血液流出部は、血液流出側空間25Aを有することにより、フィルタ部材41Aを透過した血液Bが血液流出ポート28に向かって流れる空間が確保され、血液Bを円滑に排出することができる。

Further, a cylindrical gap is formed between the outer peripheral surface of the

図3に示すように、第1の蓋体22Aの内側には、円環状をなすリブ291が突出形成されている。そして、第1の蓋体22Aとリブ291と隔壁8により、第1の部屋221aが画成されている。この第1の部屋221aは、ガスGが流出するガス流出室である。中空糸膜束3Aの各中空糸膜31の左端開口は、第1の部屋221aに開放し、連通している。人工肺10では、ガス流出ポート27および第1の部屋221aによりガス流出部が構成される。一方、第2の蓋体23Aの内側にも、円環状をなすリブ292が突出形成されている。そして、第2の蓋体23Aとリブ292と隔壁9とにより、第2の部屋231aが画成されている。この第2の部屋231aは、ガスGが流入してくるガス流入室である。中空糸膜束3Aの各中空糸膜31の右端開口は、第2の部屋231aに開放し、連通している。人工肺10では、ガス流入ポート26および第2の部屋231aによりガス流入部が構成される。

As shown in FIG. 3, a ring-shaped

ここで、本実施形態の人工肺10における血液の流れについて説明する。

この人工肺10では、血液流入ポート201から流入した血液Bは、血液流入側空間24A、側孔243を順に通過して、熱交換部10Bに流れ込む。熱交換部10Bでは、血液Bは、血液流路33を下流方向に向かって流れつつ、熱交換部10Bの各中空糸膜31の表面と接触して熱交換(加温または冷却)がなされる。このようにして熱交換がなされた血液Bは、人工肺部10Aに流入する。Here, the blood flow in the

In the

そして、人工肺部10Aでは、血液Bは、血液流路33をさらに下流方向に向かって流れる。一方、ガス流入ポート26から供給されたガス(酸素を含む気体)は、第2の部屋231aから人工肺部10Aの各中空糸膜31の流路32に分配され、該流路32を流れた後、第1の部屋221aに集積され、ガス流出ポート27より排出される。血液流路33を流れる血液Bは、人工肺部10Aの各中空糸膜31の表面に接触し、流路32を流れるガスGとの間でガス交換、すなわち、酸素加、脱炭酸ガスがなされる。

In the

ガス交換がなされた血液B中に気泡が混入している場合、この気泡は、フィルタ部材41Aにより捕捉され、フィルタ部材41Aの下流側に流出するのが防止される。

When bubbles are mixed in the blood B that has undergone gas exchange, the bubbles are captured by the

以上のようにして熱交換、ガス交換が順になされ、さらに気泡が除去された血液Bは、血液流出ポート28より流出する。

As described above, heat exchange and gas exchange are sequentially performed, and blood B from which bubbles are further removed flows out from the

前述したように、中空糸膜束3Aおよび3Bは、いずれも、多数本の中空糸膜31で構成されたものである。中空糸膜束3Aと中空糸膜束3Bとは、用途が異なること以外は、略同じ中空糸膜31を有するため、以下、中空糸膜束3Aについて代表的に説明する。なお、中空糸膜束3Aの中空糸膜31には、管壁に細孔が形成されており、中空糸膜束3Bの中空糸膜31では、細孔が省略されているが、そのこと以外は、中空糸膜束3Aの中空糸膜31と、中空糸膜束3Bの中空糸膜31とは、略同様の構成となっている。

As described above, each of the hollow

中空糸膜31は、多孔質ガス交換膜で構成され、内径φd1は、50μm〜700μmであるのが好ましく、70μm〜600μmであるのがより好ましい(図6参照)。中空糸膜31の外径φd2は、100μm〜1000μmであるのが好ましく、120μm〜800μmであるのがより好ましい(図6参照)。さらに、内径φd1と外径φd2との比φd1/φd2は、0.5〜0.9あるのが好ましく、0.6〜0.8であるのがより好ましい。このような条件を有する各中空糸膜31では、自身の強度を保ちつつ、当該中空糸膜31の中空部である流路32にガスGを流すときの圧力損失を比較的小さくすることができるとともに、その他、中空糸膜31の巻回状態を維持するのに寄与する。例えば、内径φd1が前記上限値よりも大きいと、中空糸膜31の厚さが薄くなり、他の条件によっては、強度が低下する。また、内径φd1が前記下限値よりも小さいと、他の条件によっては、中空糸膜31にガスGを流すときの圧力損失が大きくなる。The

また、中空糸膜31の細孔径は、0.01μm〜5μmであるのが好ましく、0.01μm〜1μmであるのがより好ましい。

Further, the pore diameter of the

また、隣り合う中空糸膜31同士の距離は、φd2の1/10〜1/1であるのがより好ましい。The distance of the

このような中空糸膜31としては、ポリプロピレン、ポリエチレン、ポリスルホン、ポリアクリロニトリル、ポリテトラフルオロエチレン、セルロースアセテート等の疎水性高分子材料が用いられる。好ましくは、ポリオレフィン系樹脂であり、特に好ましくは、ポリプロピレンである。また、中空糸膜31の微細孔は、例えば、延伸法または固液相分離法により形成することができる。

As such a

次に、上記の中空糸膜束3Aを製造する巻回装置(中空糸膜束製造装置)60について説明する。

Next, the winding device (hollow fiber membrane bundle production device) 60 for producing the hollow

図7〜図9に示すように、巻回装置60は、本発明の中空糸膜束の製造方法を実行するものであり、筒状コア回転手段(巻き取り部)601と、ワインダ装置(繰り出し部)602と、固定装置600と、ローラ群90と、これらの駆動を制御する制御部(張力調節機構)100とを備える。巻回装置60は、以上の構成により、本中空糸膜束の製造方法における繰り出し工程、巻き取り工程および張力調節工程の各工程を同期させながら実現している。

As shown in FIGS. 7 to 9, the winding

なお、筒状コア回転手段601は、巻き取り工程を実行するのを担い、ワインダ装置602は、繰り出し工程を実行するのを担い、制御部100は、張力調節工程を実行するのを担っている。

The cylindrical core rotating means 601 is responsible for executing the winding process, the

図7に示すように、筒状コア回転手段601は、モータ603と、モータシャフト604と、モータシャフト604に固定されたコア取付部材605を備える。人工肺10のハウジング2Aの一部である第1の円筒部材241は、コア取付部材605に取り付けられ、モータ603により回転される。このモータ603は、制御部100と電気的に接続されており、制御部100によって、駆動が制御される。

As shown in FIG. 7, the cylindrical core rotating means 601 includes a

ワインダ装置602は、内部に中空糸膜31を収納する収納部を備える本体部606と、中空糸膜31を吐出するとともに本体部606の軸方向(図7中の左右方向)に移動する吐出部705を備えている。さらに、本体部606は、リニアレール607上を移動するリニアテーブル608およびボールナット部材704に固定されている。ボールナット部材704は、モータ703の駆動により、ボールネジシャフト609が回転することにより、本体部606の軸方向と平行に移動可能となっている。モータ703は、正逆回転可能であり制御部100によって、駆動が制御される。

The

固定装置600は、第1の円筒部材241に巻回された中空糸膜31を固定する固定用糸(線状体)11を収納する収納部を備える本体部706と、第1の円筒部材241の両端部に向かって固定用糸11を吐出する吐出部707とを備えている。そして、中空糸膜31に対して固定用糸11による固定を行なうときには、吐出部707から吐出された固定用糸11が、回転中の第1の円筒部材241上にある中空糸膜31に巻き付けられ、その固定がなされる。固定後は、その固定に供された固定用糸11が、カッター(図示せず)によって固定装置600から切断される。

The fixing

吐出部705から吐出して繰り出された中空糸膜31は、モータ603の作動により回転する第1の円筒部材241に巻回される(繰り出し工程および巻き取り工程)。吐出部705が移動しつつ中空糸膜31を繰り出すことにより、例えば、第1の円筒部材241の一端部から中空糸膜31の巻回を開始し、他端部まで巻回されたら、折り返して一端部に向って中空糸膜31を巻回することができる。このような巻回を多数回繰り返すことにより、円筒形状をなす中空糸膜束3Aの母材を得ることができる。この中空糸膜束3Aの母材は、両端部の固定用糸11によって中空糸膜31が固定されている部分が切断されて中空糸膜束3Aとして用いられる。

The

図7および図8に示すように、ローラ群90は、筒状コア回転手段601とワインダ装置602との間に設けられた3つの固定ローラ91、92、93と、Z軸方向に移動可能な可動ローラ(検出部)94とを有している。

As shown in FIGS. 7 and 8, the

図8に示すように、固定ローラ91は、ワインダ装置602の+Z軸側に設けられている。固定ローラ92は、固定ローラ91の−X軸側に設けられている。固定ローラ93は、固定ローラ92の−X軸側に設けられている。巻回装置60では、中空糸膜31が固定ローラ91、92、93に掛け回されている。

As shown in FIG. 8, the fixed

可動ローラ94は、固定ローラ92、93との間で、かつ、固定ローラ92、93よりも−Z軸側に位置している。この可動ローラ94は、両端が自由端となっており、固定ローラ92、93の間の中空糸膜31によって支持されている。このため、巻回装置60では、可動ローラ94が、自身の重さによって中空糸膜31に張力Tを付与している状態となっている。

The

なお、この張力Tは、中空糸膜31を巻回して得られた中空糸膜束3Aが本来の機能を十分に発揮することができる程度の大きさ(以下、「適切な大きさ」とも言う)とされる。また、張力Tは、例えば、可動ローラ94の重さを調節したり、可動ローラ94を付勢部材等で+Z軸側または−Z軸側に付勢したりすることで調節することができる。

The tension T is such a magnitude that the hollow

また、可動ローラ94は、張力Tの大小関係に応じてZ軸方向に移動可能になっている。張力Tが図示の構成よりも大きくなると、中空糸膜31によって+Z軸側(図8中矢印G方向)に移動する。一方、張力Tが図示の構成よりも小さくなると、中空糸膜31によって−Z軸側(図8中矢印H方向)に移動する。

The

また、図8に示すように、可動ローラ94は、制御部100と電気的に接続され、位置(高さ)を検出する位置検出部941が設けられている。制御部100は、位置検出部941からの信号に基づいて、可動ローラ94の位置を検出し、その位置に応じて中空糸膜31の張力Tの大きさを算出することができる。

Further, as shown in FIG. 8, the

巻回装置60では、中空糸膜31に予め適切な大きさの張力Tを付与し、その状態で、中空糸膜31を巻き取ることにより、適切な張力で巻回された中空糸膜束3Aを得ることができる。本実施形態では、適切な大きさの張力Tの許容範囲として、上限値Tmaxおよび下限値Tminが設定されている。下限値Tmin≦張力T≦上限値Tmaxを満足していれば、張力Tは、適切な大きさであるとされる。In the winding

上限値Tmaxは、例えば、ポリプロピレン製の中空糸膜31の外径が170μmかつ内径が120μmの場合、10gf、外径が300μmかつ内径が200μmの場合、24gfである。下限値Tminは中空糸膜31が弛まない程度の大きさとして、例えば1gfと設定できる。The upper limit value T max is, for example, 10 gf when the outer diameter of the

ただし、上記張力の許容範囲は、中空糸膜の材質に依存するところが多く、材質の選定によっては、この限りではない。 However, the allowable range of the tension often depends on the material of the hollow fiber membrane and is not limited to this depending on the selection of the material.

図9に示すように、制御部100は、筒状コア回転手段601のモータ603と、ワインダ装置602のモータ703と、可動ローラ94の位置検出部941と電気的に接続されており、これらの作動を制御する機能を有している。この制御部100は、CPU(Central Processing Unit)101と、記憶部102とを有している。

As shown in FIG. 9, the

CPU101は、各種処理用のプログラムを実行する。

記憶部102は、例えば不揮発性半導体メモリーの一種であるEEPROM(Electrically Erasable Programmable Read-Only Memory)等を有し、各種プログラム等を記憶することができる。The

The

また、記憶部102には、前述した中空糸膜31の張力Tの適切な大きさの上限値Tmaxおよび下限値Tmin等の情報が記憶されている。In addition, information such as an upper limit value T max and a lower limit value T min of an appropriate magnitude of the tension T of the

ここで、図10(a)は、巻き取りを開始してからの経過時間tと、中空糸膜31の巻き取り速度vとの関係を示すグラフである。「巻き取り速度v」は、単位時間あたりに中空糸膜31が実際に巻き取られた長さのことを言う。このグラフは、モータ603の回転速度Vaおよびモータ703の回転速度Vbをそれぞれ一定にして、予め実験的に測定して得られたものである。Here, FIG. 10A is a graph showing the relationship between the elapsed time t from the start of winding and the winding speed v of the

図10(a)に示すように、経過時間t1〜t2までの間、巻き取り速度vが変化(低下)しているのが分かる。そして、経過時間t2から、さらに一定時間が経過すると、再度、同様の挙動を示す。これらの挙動は、中空糸膜31を巻き取る際、中空糸膜31が第1の円筒部材241の端部に位置しているとき、すなわち、端部に巻回されているときに現れる。As shown in FIG. 10 (a), until the elapsed time t 1 ~t 2, seen that take-up speed v is changed (decreased) is. Then, from the elapsed time t 2, further certain period of time, again, shows a similar behavior. These behaviors appear when the

そこで、記憶部102には、図10(a)に示す巻き取り速度vと経過時間tとの関係に基づいて、巻き取り速度vの変化をキャンセルするための検量線が記憶されている。この検量線は、例えば、演算式またはテーブルとして記憶されている。

Therefore, the

図10(b)は、この検量線を、縦軸がモータ703の回転速度Vbの補正量U、横軸が経過時間tで表したグラフである。図10(b)に示すように、回転速度Vbの補正量Uは、経過時間t1〜t2において、巻き取り速度vの低下に伴って、図10(a)に示すグラフの線形を反転したような山なりに変化している。FIG. 10B is a graph in which the calibration curve is represented by the correction amount U of the rotational speed Vb of the

次に、制御部100の制御プログラム(本発明の中空糸膜束の製造方法における張力調節工程)を、図11のフローチャートに基づいて説明する。 Next, a control program of the control unit 100 (a tension adjusting step in the method for manufacturing a hollow fiber membrane bundle of the present invention) will be described based on the flowchart of FIG.

まず、図8に示すように、ワインダ装置602から中空糸膜31を固定ローラ91、92、93および可動ローラ94に掛け回し、先端を第1の円筒部材241に固定した状態で、モータ603およびモータ703を回転させる(ステップS101)。これにより、中空糸膜31の巻き取りが開始される。

First, as shown in FIG. 8, the

このとき、モータ603の回転速度Vaは速度Va1であり、モータ703の回転速度Vbは速度Vb1である。なお、本実施形態では、モータ603の回転速度Vaは、経過時間tによらず、一定とする。At this time, the rotation speed V a of the

また、モータ603、703の駆動と同時に、可動ローラ94の位置検出部941からの信号に基づいて、筒状コア回転手段601とワインダ装置602との間の中空糸膜31の張力Tの検出を開始する(ステップS102)。

Simultaneously with the driving of the

さらに、モータ603、703の駆動と同時に、タイマーを作動させ、巻き取り開始時からの経過時間tを測定する(ステップS103)。

Further, simultaneously with the driving of the

そして、ステップS104において、経過時間t=t1となったか否かを判断する。

ステップS104において、未だ経過時間t=t1となっていないと判断した場合には、張力T≧Tminであるか否かを判断する(ステップS105)。ステップS105において、張力T≧Tminであると判断した場合には、次に、張力T≦Tmaxであるか否かを判断する(ステップS106)。ステップS106において、張力T≦Tmaxであると判断した場合、張力Tが適切な大きさであるため、再度、ステップS104に戻る。Then, in step S104, it is determined whether a time elapsed t = t 1.

In step S104, if it is determined that not yet become the elapsed time t = t 1 determines whether or not the tension T ≧ T min (step S105). If it is determined in step S105 that the tension T ≧ Tmin , it is next determined whether or not the tension T ≦ Tmax (step S106). If it is determined in step S106 that the tension T ≦ Tmax , the tension T is an appropriate magnitude, and the process returns to step S104 again.

ここで、ステップS105において、張力T<下限値Tminであると判断した場合には、モータ703の回転速度VbをVb1よりも低下させて、張力T≧Tminとする(ステップS107)。また、ステップS106において、張力T>Tmaxであると判断した場合には、モータ703の回転速度VbをVb1よりも上昇させて、張力T≦Tmaxとする(ステップS108)。

上記ステップS105〜S108は、経過時間t=t1になるまで繰り返される。Here, if it is determined in step S105 that the tension T <the lower limit value T min , the rotational speed V b of the

Step S105~S108 is repeated until the elapsed time t = t 1.

そして、ステップS104において、経過時間t=t1になったと判断した場合、モータ703の回転速度Vbを低下(変化)させる(ステップS109)。このとき、図10(b)に示す検量線に基づいて、回転速度Vbを変化させる。これにより、巻き取り速度vが低下することに起因する張力Tの変化を効果的に防止または抑制することができる。よって、中空糸膜31の張力Tをできるだけ適切な大きさに保ちつつ巻回することができる。Then, in step S104, if it is determined that it is the elapsed time t = t 1, reduce the rotational speed V b of the

そして、ステップS110において、経過時間t=t2となったか否かを判断する。ステップS110において、未だ経過時間t=t2ではないと判断した場合には、ステップS111〜S114を行う。これらのステップS111〜S114は、前述したステップS105〜S108と同様であるため、説明を省略する。Then, in step S110, it is determined whether a time elapsed t = t 2. In step S110, when it is determined that it is not yet elapsed time t = t 2 performs steps S111 to S114. Since these steps S111 to S114 are the same as steps S105 to S108 described above, the description thereof will be omitted.

ステップS110において、経過時間t=t2であると判断した場合には、中空糸膜31の巻回が完了したか否かを判断する(ステップS115)。なお、この判断は、例えば、モータ603、703の総回転数や、経過時間tや、中空糸膜31の残量等に基づいて行われる。In step S110, when it is determined that the elapsed time t = t 2 determines whether winding of the

ステップS115において中空糸膜31の巻回が完了していないと判断した場合には、モータ703の回転速度VbをVb1に変更し(ステップS116)、ステップS103に戻る。When the winding of the

上記の制御は、ステップS115で中空糸膜31の巻回が完了したと判断されるまで繰り返される。

The above control is repeated until it is determined in step S115 that the winding of the

このように、本実施形態の張力調節工程では、経過時間tおよび巻き取り速度vの検量線に基づいて、モータ703の回転速度Vbを随時調節する。これにより、中空糸膜31の張力Tを適切な大きさに保ちつつ、巻回を行うことができる。As described above, in the tension adjustment step of this embodiment, the rotational speed Vb of the

さらに、本実施形態の張力調節工程では、張力Tを検出しつつ、下限値Tmin≦張力T≦上限値Tmaxから外れたときに随時調節する。これにより、より確実に中空糸膜31の張力Tを効果的に適切な大きさに保ちつつ、巻回を行うことができる。Further, in the tension adjusting step of the present embodiment, the tension T is detected as needed while the lower limit value T min ≦ the tension T ≦ the upper limit value T max is detected. As a result, the winding can be performed while the tension T of the

以上、本発明では、中空糸膜31の張力Tを調節しつつ巻回することで、得られた中空糸膜束3A、3Bは、確実に、優れた本来のガス交換機能および熱交換機能を発揮することができる。特に、張力の変化により影響されうる、比較的細い中空糸膜(例えば、内径φd1が90μm〜150μm)を巻回する際に本発明はより効果的である。また、上記のように細い中空糸膜を人工肺に適用するにあたっては、中空糸膜内を通過する流体の圧力損失の増大を回避する為、綾角(不図示)を低減することが考えられる。この時、綾角の低減により巻回中における張力変化量が大きくなるが、本発明は、従来より細かな張力変化へ対応出来る為、以上のような中空糸膜束(例えば綾角が30°〜60°)の製造においても形状の変化を抑制する効果を有する。ここでいう綾角とは、中空糸膜を第1の円筒部材241の中心軸方向に沿って中心軸回りに多数回巻回して中空糸膜束を製する時の、中空糸膜の中心軸に対する傾斜角度を意味する。As described above, in the present invention, the hollow

なお、本実施形態の張力調節工程では、中空糸膜31の張力Tの適切な大きさとして、下限値Tminおよび上限値Tmaxを設定しているが、下限値Tminの値は、実際の張力Tの適切な大きさの下限値よりも若干高く設定しておくのが好ましく、上限値Tmaxの値は、実際の張力Tの上限値よりも若干低く設定しておくのが好ましい。これにより、より確実に張力Tを適切な大きさに保ちつつ中空糸膜31を巻回することができる。In the tension adjusting step of the present embodiment, the lower limit value Tmin and the upper limit value Tmax are set as appropriate magnitudes of the tension T of the

<第2実施形態>

図12は、本発明の中空糸膜束の製造方法(第2実施形態)に用いる中空糸膜束製造装置を示す概略構成図である。Second Embodiment

FIG. 12 is a schematic configuration diagram showing a hollow fiber membrane bundle manufacturing apparatus used in the method for manufacturing a hollow fiber membrane bundle of the present invention (second embodiment).

以下、この図を参照して本発明の中空糸膜束の製造方法の第2実施形態について説明するが、前述した実施形態との相違点を中心に説明し、同様の事項はその説明を省略する。

本実施形態は、係合部が設けられていること以外は前記第1実施形態と同様である。Hereinafter, the second embodiment of the manufacturing method of the hollow fiber membrane bundle of the present invention will be described with reference to this figure, but the description will focus on differences from the above-described embodiment, and the description of the same matters will be omitted. To do.

The present embodiment is the same as the first embodiment except that an engaging portion is provided.

図12に示すように、筒状コア回転手段601と固定ローラ93との間には、張力調節機構としての張力調節ローラ(係合部)95が設けられている。また、この張力調節ローラ95は、中空糸膜31と当接するローラ本体951と、ローラ本体951をX軸方向に付勢する付勢部952が設けられている。

As shown in FIG. 12, a tension adjusting roller (engaging portion) 95 as a tension adjusting mechanism is provided between the cylindrical core rotating means 601 and the fixed

また、付勢部952は、例えばコイルバネで構成されており、自然状態よりも引っ張られている引張状態で中空糸膜31が掛け回されている。このため、中空糸膜31は、ローラ本体951によって、−X軸側(中空糸膜31の長手方向と交わる方向)に引っ張られている。

Moreover, the urging | biasing

張力Tが上昇した場合、中空糸膜31は、付勢部952の付勢力に抗してローラ本体951を+X軸側(図中、ローラ本体951aで示す位置)に移動させる。このとき、固定ローラ93と筒状コア回転手段601との間の中空糸膜31は、図中実線で示す状態よりも直線形状に近づき、張力Tが上昇するのを抑制または防止することができる。

When the tension T increases, the

一方、張力Tが低下した場合、中空糸膜31は、付勢部952によってローラ本体951ごと−X軸側(図中、ローラ本体951bで示す位置)に引っ張られて移動する。これにより、固定ローラ93と筒状コア回転手段601との間の中空糸膜31は、図中実線で示す状態よりも付勢部952によって引っ張られる。よって、張力Tが低下するのを抑制または防止することができる。

On the other hand, when the tension T decreases, the

このように、前記第1実施形態における制御部の他に、張力調節ローラ95が可動ローラ94に比べ巻き取り部に対して近位において張力調節することで、前記第1実施形態よりも、張力変化に対してより早く対応が可能である為、確実に中空糸膜31の張力が変化するのを防止または抑制することができる。

Thus, in addition to the control unit in the first embodiment, the

<第3実施形態>

図13は、本発明の中空糸膜束の製造方法(第3実施形態)に用いる中空糸膜束製造装置を示す概略構成図である。<Third Embodiment>

FIG. 13 is a schematic configuration diagram showing a hollow fiber membrane bundle manufacturing apparatus used in the method for manufacturing a hollow fiber membrane bundle of the present invention (third embodiment).

以下、この図を参照して本発明の中空糸膜束の製造方法の第3実施形態について説明するが、前述した実施形態との相違点を中心に説明し、同様の事項はその説明を省略する。 Hereinafter, the third embodiment of the manufacturing method of the hollow fiber membrane bundle of the present invention will be described with reference to this figure, but the description will focus on the differences from the above-described embodiment, and the description of the same matters will be omitted. To do.

本実施形態は、筒状コア回転手段の位置が異なること以外は前記第1実施形態と同様である。 The present embodiment is the same as the first embodiment except that the position of the cylindrical core rotating means is different.

図13に示すように、筒状コア回転手段601は、前記各実施形態での位置よりも−Z軸側に位置している。このため、固定ローラ93と筒状コア回転手段601との間の中空糸膜31の長さL1は、第1実施形態での固定ローラ93と筒状コア回転手段601との間の中空糸膜31の長さよりも長くなっている。

As shown in FIG. 13, the cylindrical core rotating means 601 is located on the −Z axis side from the position in each of the above embodiments. For this reason, the length L1 of the

この長さL1は、500mm〜5000mmであるのが好ましく、1000mm〜3000mmであるのが好ましい。また、長さLは、第1の円筒部材241の外径φd3の10倍〜200倍であるのが好ましく、15倍〜150倍であるのがより好ましい。The length L1 is preferably 500 mm to 5000 mm, and more preferably 1000 mm to 3000 mm. The length L is preferably 10 to 200 times the outer diameter φd 3 of the first

このような本実施形態によれば、張力Tが変化して、中空糸膜31の長さが若干変化したとしても、その変化量を十分に無視することができる程度の長さを確保することができる。よって、前記各実施形態と同様の効果を得ることができる。

According to this embodiment, even if the tension T is changed and the length of the

以上、本発明の中空糸膜束の製造方法を図示の実施形態について説明したが、本発明は、これに限定されるものではなく、中空糸膜束の製造方法は、任意の工程を付加させていてもよい。また、中空糸膜束製造装置を構成する各部は、同様の機能を発揮し得る任意の構成のものと置換することができる。また、任意の構成物が付加されていてもよい。 As mentioned above, although the manufacturing method of the hollow fiber membrane bundle of this invention was demonstrated about embodiment of illustration, this invention is not limited to this, The manufacturing method of a hollow fiber membrane bundle adds arbitrary processes. It may be. Moreover, each part which comprises a hollow fiber membrane bundle manufacturing apparatus can be substituted with the thing of the arbitrary structures which can exhibit the same function. Moreover, arbitrary components may be added.

また、本発明の中空糸膜束の製造方法は、前記各実施形態のうちの、任意の2以上の構成(特徴)を組み合わせたものであってもよい。 Moreover, the manufacturing method of the hollow fiber membrane bundle of this invention may combine the arbitrary 2 or more structures (features) in each said embodiment.

なお、前記各実施形態においては、代表として人工肺部の中空糸膜束の製造方法を示したが、本発明はこれに限定されず、例えば、熱交換部の中空糸膜束の製造方法としても利用可能であり、その効果として、熱交換部に用いる中空糸膜の形状の変化(延伸等)を抑制または防止することが可能である。また、人工肺部と熱交換部とは、前記実施形態では熱交換部が内側に配置され、人工肺部が外側に配置されていたが、これに限定されず、人工肺部が内側に配置され、熱交換部が外側に配置されていてもよい。この場合、血液は、外側から内側に向かって流下する。 In each of the above embodiments, the method for producing a hollow fiber membrane bundle for an artificial lung part has been shown as a representative. However, the present invention is not limited to this, for example, as a method for producing a hollow fiber membrane bundle for a heat exchange part. As an effect, it is possible to suppress or prevent a change (stretching or the like) in the shape of the hollow fiber membrane used in the heat exchange part. In the embodiment, the oxygenator and the heat exchanger are arranged inside and the oxygenator is arranged outside. However, the present invention is not limited to this, and the oxygenator is arranged inside. The heat exchange part may be arranged outside. In this case, blood flows down from the outside toward the inside.

また、前記各実施形態では、巻回している中空糸膜の張力の調節は、巻き取り部の回転速度を一定とし、繰り出し部の回転速度を調節することにより行われているが、本発明ではこれに限定されず、繰り出し部の回転速度を一定とし、巻き取り部の回転速度を調節することにより行われてもよい。また、巻き取り部および繰り出し部の双方の回転速度を調節してもよい。 Further, in each of the above embodiments, the tension of the wound hollow fiber membrane is adjusted by keeping the rotation speed of the winding part constant and adjusting the rotation speed of the feeding part. However, the present invention is not limited to this, and the rotation speed of the feeding section may be constant and the rotation speed of the winding section may be adjusted. Moreover, you may adjust the rotational speed of both a winding-up part and a delivery part.

また、前記第2実施形態では、係合部(当接部)は、付勢部によって移動可能に構成されているが、本発明ではこれに限定されず、付勢部を省略して制御部の制御によって係合部を移動可能に構成してもよい。 In the second embodiment, the engaging portion (contact portion) is configured to be movable by the urging portion. However, the present invention is not limited to this, and the urging portion is omitted and the control portion is omitted. The engaging portion may be configured to be movable by the control.

また、前記各実施形態において、中空糸膜の巻回が完了したか否かの判断は、随時行ってもよく、一定時間毎に行ってもよい。また、中空糸膜の巻回が完了したと判断した場合、即座に巻回を停止してもよく、第1の円筒部材の端部まで巻回してから巻回を停止してもよい。 Moreover, in each said embodiment, the judgment whether the winding of the hollow fiber membrane was completed may be performed at any time, and may be performed for every fixed time. Further, when it is determined that the winding of the hollow fiber membrane is completed, the winding may be stopped immediately, or the winding may be stopped after winding to the end of the first cylindrical member.

また、前記各実施形態では、検出部に付勢部を設けてもよい。この場合、検出部は、係合部と同様の機能を発揮することができる。 Moreover, in each said embodiment, you may provide a biasing part in a detection part. In this case, the detection unit can exhibit the same function as the engagement unit.

また、上記のように、張力調節機構は、係合部を複数有していた場合、互いに異なる方向に移動するよう構成されているのが好ましい。これにより、より効果的に中空糸膜の張力が変化するのを防止することができる。 Further, as described above, the tension adjusting mechanism is preferably configured to move in different directions when having a plurality of engaging portions. Thereby, it can prevent that the tension | tensile_strength of a hollow fiber membrane changes more effectively.

また、前記第2実施形態では、付勢部は、コイルバネで構成されているが、本発明ではこれに限定されず、例えば、板バネや皿バネ等、付勢力を有するものであればよい。 Moreover, in the said 2nd Embodiment, although the urging | biasing part is comprised with the coil spring, it is not limited to this in this invention, For example, what has urging | biasing force, such as a leaf | plate spring and a disc spring, should just be used.

また、前記第2実施形態では、付勢部は、自然状態よりも引っ張られている引張状態で中空糸膜が掛け回され、引張りバネとして機能しているが、本発明ではこれに限定されず、例えば、自然状態よりも圧縮された圧縮状態で中空糸膜が掛け回されていてもよい。この場合、コイルバネは、押圧バネとして機能する。 Further, in the second embodiment, the urging portion functions as a tension spring in which the hollow fiber membrane is wound in a tension state in which the urging portion is tensioned more than in a natural state, but the present invention is not limited to this. For example, the hollow fiber membrane may be wound around in a compressed state compressed more than a natural state. In this case, the coil spring functions as a pressing spring.

また、前記各実施形態では、一本の中空糸膜のみを図示しているが、本発明では、多数本の中空糸膜を同時に、同じ円筒部材に巻回してもよいのは言うまでもない。 Moreover, in each said embodiment, although only one hollow fiber membrane is illustrated, it cannot be overemphasized that many hollow fiber membranes may be simultaneously wound around the same cylindrical member in this invention.

本発明の中空糸膜束の製造方法は、人工肺に用いられ、流体が通過する中空部を有する中空糸膜を巻き取って円筒状の中空糸膜束を製造する製造方法であって、前記中空糸膜を繰り出す繰り出し工程と、前記繰り出し工程によって繰り出された前記中空糸膜を巻取る巻き取り工程と、前記中空糸膜の巻き取り時の張力を調節する張力調節工程とを有することを特徴とする。そのため、中空糸膜を適切な張力で巻き取ることができ、中空糸膜の変形を防止または抑制することができる。 The method for producing a hollow fiber membrane bundle according to the present invention is a method for producing a cylindrical hollow fiber membrane bundle by winding a hollow fiber membrane having a hollow part through which a fluid passes, which is used for an artificial lung. It has a drawing-out process for drawing out the hollow fiber membrane, a winding-up process for winding up the hollow-fiber membrane drawn out by the drawing-out process, and a tension adjusting process for adjusting the tension at the time of winding the hollow fiber membrane. And Therefore, the hollow fiber membrane can be wound with an appropriate tension, and deformation of the hollow fiber membrane can be prevented or suppressed.

10 人工肺

10A 人工肺部

10B 熱交換部

2A ハウジング

21A 円筒状ハウジング本体

22A 第1の蓋体

221a 第1の部屋

23A 第2の蓋体

231a 第2の部屋

24A 血液流入側空間

241 第1の円筒部材

242 板片

243 側孔

244 凹凸部

245 第2の円筒部材

25A 血液流出側空間

26 ガス流入ポート

27 ガス流出ポート

28 血液流出ポート

291 リブ

292 リブ

3A、3B 中空糸膜束

4A 気泡除去手段

8 隔壁

9 隔壁

11 固定用糸

31 中空糸膜

32 流路

33 血液流路

41A フィルタ部材

60 巻回装置

90 ローラ群

91 固定ローラ

92 固定ローラ

93 固定ローラ

94 可動ローラ

941 位置検出部

95 張力調節ローラ

951 ローラ本体

951a ローラ本体

951b ローラ本体

952 付勢部

100 制御部

101 CPU

102 記憶部

201 血液流入ポート

202 熱媒体流入ポート

203 熱媒体流出ポート

205 パージポート

600 固定装置

601 筒状コア回転手段

602 ワインダ装置

603 モータ

604 モータシャフト

605 コア取付部材

606 本体部

607 リニアレール

608 リニアテーブル

609 ボールネジシャフト

703 モータ

704 ボールナット部材

705 吐出部

706 本体部

707 吐出部

B 血液

G ガス

H 熱媒体

S101、S102、S103、S104、S105、S106、S107、S108、S109、S110、S111、S112、S113、S114、S115、S116 ステップ

T 張力

Tmax 上限値

Tmin 下限値

U 補正量

Va 回転速度

Va1 速度

Vb 回転速度

Vb1 速度

t、t1、t2 経過時間

v 巻き取り速度

φD1max 最大外径

φD2max 最大外径

φd1 内径

φd2 外径

φd3 外径

L 長さ

L1 長さDESCRIPTION OF

DESCRIPTION OF

Claims (4)

前記中空糸膜を繰り出す繰り出し工程と、

前記繰り出し工程によって繰り出された前記中空糸膜を巻取る巻き取り工程と、

前記中空糸膜の巻き取り時の張力を調節する張力調節工程とを有し、

前記張力調節工程では、前記中空糸膜を巻き取る巻き取り部の回転速度と、前記中空糸膜の巻き取りを開始してからの経過時間との関係を予め検出して得られた検量線に基づいて、前記巻き取り部の回転速度と、前記繰り出し部の回転速度とを相対的に変化させて前記張力を調節することを特徴とする中空糸膜束の製造方法。 A method for producing a cylindrical hollow fiber membrane bundle by winding a hollow fiber membrane having a hollow portion through which a fluid passes, used for an artificial lung,

An unwinding step of unwinding the hollow fiber membrane;

A winding step of winding the hollow fiber membrane drawn out by the drawing step;

Possess a tension adjusting step of adjusting the tension during winding of the hollow fiber membrane,

In the tension adjusting step, a calibration curve obtained by detecting in advance the relationship between the rotation speed of the winding portion for winding the hollow fiber membrane and the elapsed time since the winding of the hollow fiber membrane was started. A method for producing a hollow fiber membrane bundle, wherein the tension is adjusted by relatively changing a rotation speed of the winding portion and a rotation speed of the feeding portion .

前記張力調節工程では、前記張力を検出しつつ、その検出結果に基づいて、前記巻取り部の回転速度と、前記繰り出し部の回転速度とを随時相対的に変化させる中空糸膜束の製造方法。 In the manufacturing method of the hollow fiber membrane bundle of Claim 1 ,

In the tension adjusting step, a method of manufacturing a hollow fiber membrane bundle in which the tension is detected and the rotational speed of the winding unit and the rotational speed of the feeding unit are relatively changed as needed based on the detection result. .

前記張力調節工程では、前記巻き取り部の回転速度を一定とし、前記繰り出し部の回転速度を変化させる中空糸膜束の製造方法。 In the manufacturing method of the hollow fiber membrane bundle of Claim 1 or 2 ,

In the tension adjusting step, a hollow fiber membrane bundle manufacturing method in which the rotation speed of the winding section is constant and the rotation speed of the feeding section is changed.

前記張力調節工程では、前記張力の大小関係に応じて、前記中空糸膜を、その長手方向と交わる方向に移動させることにより前記張力を調節する中空糸膜束の製造方法。 In the manufacturing method of the hollow fiber membrane bundle of any one of Claims 1 thru | or 3 ,

In the tension adjusting step, a hollow fiber membrane bundle manufacturing method in which the tension is adjusted by moving the hollow fiber membrane in a direction crossing the longitudinal direction according to the magnitude relationship of the tension.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014160829 | 2014-08-06 | ||

| JP2014160829 | 2014-08-06 | ||

| PCT/JP2015/068204 WO2016021322A1 (en) | 2014-08-06 | 2015-06-24 | Method for producing hollow-fiber membrane bundle |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2016021322A1 JPWO2016021322A1 (en) | 2017-05-25 |

| JP6602302B2 true JP6602302B2 (en) | 2019-11-06 |

Family

ID=55263600

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016540108A Active JP6602302B2 (en) | 2014-08-06 | 2015-06-24 | Method for producing hollow fiber membrane bundle |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP6602302B2 (en) |

| WO (1) | WO2016021322A1 (en) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111992054A (en) * | 2020-09-23 | 2020-11-27 | 天津城建大学 | Variable-tension winding roller and method for processing non-equal-diameter hollow fiber membrane |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5376334A (en) * | 1993-05-19 | 1994-12-27 | Avecor Cardiovascular Inc. | Mass transfer device having a hollow fiber bundle |

| US6638479B1 (en) * | 1999-10-11 | 2003-10-28 | Medtronic, Inc. | Variable packing density in hollow fiber device |

| EP2832387B1 (en) * | 2012-03-26 | 2020-10-07 | Terumo Kabushiki Kaisha | Production method for medical instrument, medical instrument |

-

2015

- 2015-06-24 JP JP2016540108A patent/JP6602302B2/en active Active

- 2015-06-24 WO PCT/JP2015/068204 patent/WO2016021322A1/en active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2016021322A1 (en) | 2017-05-25 |

| WO2016021322A1 (en) | 2016-02-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100846647B1 (en) | Spiral separation membrane element | |

| WO2015115138A1 (en) | Method for manufacturing heat exchanger and heat exchanger | |

| TWI432618B (en) | A method for producing a hollow fiber membrane of a profiled porous hollow fiber membrane, a method for producing a hollow fiber membrane using a profiled porous hollow fiber membrane, a filter device, and a water treatment method | |

| KR101985552B1 (en) | Method to make a yarn-reinforced hollow fibre membranes around a soluble core | |

| JP7061581B2 (en) | Heat exchanger and artificial lung | |

| JP2009533212A (en) | Reinforced tubular polymer membrane with improved backwash capability and method for producing the same | |

| JP7067060B2 (en) | Separation membrane element | |

| WO2016009780A1 (en) | Production method for hollow fiber membrane bundles and artificial lung production method | |

| JP6969689B2 (en) | Separation membrane element | |

| WO2013146321A1 (en) | Production method for medical instrument, medical instrument | |

| JP2008043824A (en) | Spiral membrane element and its manufacturing method | |

| JP6602302B2 (en) | Method for producing hollow fiber membrane bundle | |

| WO2016021321A1 (en) | Hollow-fiber membrane bundle, artificial lung, and method for producing hollow-fiber membrane bundle | |

| JP2009195871A (en) | Spiral membane element | |

| JP7134866B2 (en) | Hollow fiber membrane layer laminate | |

| KR20170005037A (en) | Spiral wound module with integrated permeate flow controller | |

| JP6944458B2 (en) | How to manufacture heat exchangers, artificial lungs and heat exchangers | |

| JPH04219126A (en) | Manufacture of hollow fabric staple and package, and method for separating and eiltering gas from fluid | |

| JP4476750B2 (en) | Method for producing composite porous membrane | |

| JP2016068081A (en) | Separation membrane element | |

| JP2018034089A (en) | Separation membrane element | |

| CN109496163A (en) | Separating film element | |

| JP2024149370A (en) | Spiral separation membrane element, water treatment device using same, and water treatment method | |

| JP2017104851A (en) | Separation membrane and separation membrane element | |

| JP2008237463A (en) | Annular tube and spacer yarn winding device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180507 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190326 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190524 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190910 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20191008 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6602302 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |