JP4014896B2 - 水処理用凝集剤の製造方法 - Google Patents

水処理用凝集剤の製造方法 Download PDFInfo

- Publication number

- JP4014896B2 JP4014896B2 JP2002061967A JP2002061967A JP4014896B2 JP 4014896 B2 JP4014896 B2 JP 4014896B2 JP 2002061967 A JP2002061967 A JP 2002061967A JP 2002061967 A JP2002061967 A JP 2002061967A JP 4014896 B2 JP4014896 B2 JP 4014896B2

- Authority

- JP

- Japan

- Prior art keywords

- silica sol

- concentration

- aqueous solution

- water

- viscosity

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C02—TREATMENT OF WATER, WASTE WATER, SEWAGE, OR SLUDGE

- C02F—TREATMENT OF WATER, WASTE WATER, SEWAGE, OR SLUDGE

- C02F1/00—Treatment of water, waste water, or sewage

- C02F1/52—Treatment of water, waste water, or sewage by flocculation or precipitation of suspended impurities

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F23/00—Mixing according to the phases to be mixed, e.g. dispersing or emulsifying

- B01F23/40—Mixing liquids with liquids; Emulsifying

- B01F23/49—Mixing systems, i.e. flow charts or diagrams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/30—Injector mixers

- B01F25/31—Injector mixers in conduits or tubes through which the main component flows

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F33/00—Other mixers; Mixing plants; Combinations of mixers

- B01F33/80—Mixing plants; Combinations of mixers

- B01F33/82—Combinations of dissimilar mixers

- B01F33/821—Combinations of dissimilar mixers with consecutive receptacles

- B01F33/8212—Combinations of dissimilar mixers with consecutive receptacles with moving and non-moving stirring devices

-

- C—CHEMISTRY; METALLURGY

- C02—TREATMENT OF WATER, WASTE WATER, SEWAGE, OR SLUDGE

- C02F—TREATMENT OF WATER, WASTE WATER, SEWAGE, OR SLUDGE

- C02F1/00—Treatment of water, waste water, or sewage

- C02F1/52—Treatment of water, waste water, or sewage by flocculation or precipitation of suspended impurities

- C02F1/5236—Treatment of water, waste water, or sewage by flocculation or precipitation of suspended impurities using inorganic agents

-

- C—CHEMISTRY; METALLURGY

- C02—TREATMENT OF WATER, WASTE WATER, SEWAGE, OR SLUDGE

- C02F—TREATMENT OF WATER, WASTE WATER, SEWAGE, OR SLUDGE

- C02F1/00—Treatment of water, waste water, or sewage

- C02F1/52—Treatment of water, waste water, or sewage by flocculation or precipitation of suspended impurities

- C02F1/54—Treatment of water, waste water, or sewage by flocculation or precipitation of suspended impurities using organic material

- C02F1/545—Silicon compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F27/00—Mixers with rotary stirring devices in fixed receptacles; Kneaders

- B01F27/80—Mixers with rotary stirring devices in fixed receptacles; Kneaders with stirrers rotating about a substantially vertical axis

-

- C—CHEMISTRY; METALLURGY

- C02—TREATMENT OF WATER, WASTE WATER, SEWAGE, OR SLUDGE

- C02F—TREATMENT OF WATER, WASTE WATER, SEWAGE, OR SLUDGE

- C02F2209/00—Controlling or monitoring parameters in water treatment

- C02F2209/44—Time

Landscapes

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Hydrology & Water Resources (AREA)

- Engineering & Computer Science (AREA)

- Environmental & Geological Engineering (AREA)

- Water Supply & Treatment (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Inorganic Chemistry (AREA)

- Separation Of Suspended Particles By Flocculating Agents (AREA)

- Silicon Compounds (AREA)

Description

【産業上の利用分野】

本発明は水処理用の凝集剤の製造方法に関する。より詳しくは、高い処理能力を有する水処理用凝集剤の簡便かつ低コストな製造方法に関する。

【0002】

【従来の技術】

各種の用水や排水等から懸濁物質やその他の不純物を除いて浄化処理を行なうために、凝集剤を該用水や排水中に注入してこれら不純物を凝集・沈降させて処理する水処理方法が行われており、この目的の凝集剤としては、硫酸アルミニウム、ポリ塩化アルミニウム、塩化第二鉄等が用いられている。

【0003】

上記凝集剤の中でも硫酸アルミニウムまたはポリ塩化アルミニウムが汎用されているが、アルミニウムは両性金属であるため、水中の有機物質、例えば、藻類が生産する有機酸等と結合して溶解性アルミニウムとなり、処理水中に残留するという問題点がある。またアルミニウム系凝集剤は低水温では凝集性能が低下するため、過剰に注入してしまうという欠点もある。

【0004】

上記のような問題点を解決すべく、近年、重合ケイ酸に鉄塩等の水溶性金属塩を添加した金属−シリカ無機高分子凝集剤、特に金属塩が鉄塩である、鉄−シリカ無機高分子凝集剤が、その高く安定した凝集性能と安全性から注目されている。

【0005】

即ち、特公平4−75796号公報、特許第2732067号公報等に記載の如き、ビーカー等の容器中で、ケイ酸塩水溶液を塩酸、硫酸等の無機酸水溶液へ添加して、SiO2濃度が1〜6%程度のシリカゾルを得、次いで該ケイ酸溶液を室温程度で数時間攪拌しつつ重合を進行(熟成)させた後、そこへ鉄等の金属塩溶液を添加することにより得る凝集剤である。

【0006】

この方法で製造された金属−シリカ無機高分子凝集剤は、凝集性能が高く、またゲル化時間が長いため長期間の保存によっても凝集性能を失わない、さらには低温水に対しても高い凝集性能を示す等、水処理剤として多くの利点を有す。

【0007】

【発明が解決しようとする課題】

しかしながら、上記した製造方法では、ケイ酸塩水溶液の無機酸水溶液への添加により得られるシリカゾルのSiO2濃度を70g/L(約7%弱)以上にすることができない。なぜならば、この方法では高濃度のシリカゾルを得ようとしても、ケイ酸水溶液と無機酸水溶液との部分的な不均一が極めて生じ易く、該不均一部分が即座にゲル化し、均一なシリカゾルを得ることができないためである。従って、良好な凝集性能を有する凝集剤を得るためには、低い濃度で製造せざるを得ず、よって生産性が低いという欠点があった。

【0008】

さらにまた、金属−シリカ無機高分子凝集剤の凝集性能をより高くし、実用的な凝集性能を得るためには、シリカゾルの熟成の際、60℃程度に加温し熟成する(ケイ酸の重合を進行させ、分子量を大きくする)必要がある。従って、加温のための装置も必要となり、工業的に製造するためのコストも高くなるという欠点もあった。

【0009】

このため、金属−シリカ無機高分子凝集剤は、前述した多くの利点を有しながら、工業的には未だ実用化されていないのが現状である。

【0010】

従って、特別な加温装置を必要とせず、安価且つ多量に良好な凝集性能を有す金属−シリカ無機高分子凝集剤を得る方法が切望されていた。

【0011】

【課題を解決するための手段】

本発明者らは、上記課題を解決すべく鋭意検討し、特公平4−54619号公報に記載のシリカゲルの製造法における高濃度で均一なシリカゾルの生成工程に着目して、さらに研究を進めた結果、該公報に記載の方法を応用して製造したシリカゾルを、特定の粘度になるまで熟成させたものが、前記、金属−シリカ無機高分子凝集剤の製造原料として好適なことを見出した。

【0012】

そしてさらに研究を進め、シリカゾルの粘度や該シリカゾル中のSiO2濃度、及び得られる凝集剤の凝集性能につき種々検討した結果、本発明を完成した。

【0013】

即ち本発明は、SiO2濃度が100〜200g/L、粘度が6cp未満のシリカゾルを熟成させて、SiO2濃度が100〜200g/L、粘度が6〜30cpのシリカゾルとし、該シリカゾルと金属の水溶性塩とを混合することを特徴とする水処理用凝集剤の製造方法であり、他の発明は、SiO2濃度が100〜200g/L、粘度が6cp未満のシリカゾルを熟成させて、SiO2濃度が100〜200g/L、粘度が6〜30cpのシリカゾルとし、該シリカゾルをSiO2濃度が50〜70g/Lとなるまで水で希釈した後、金属の水溶性塩と混合することを特徴とする水処理用凝集剤の製造方法であり、また他の発明は、上記SiO2濃度が100〜200g/L、粘度が6cp未満のシリカゾルが、無機酸水溶液とケイ酸塩水溶液とを互いに5m/秒以上で衝突させることによって得たシリカゾルである上記水処理用凝集剤の製造方法である。

【0014】

さらに、上記の製造方法を行うために好適な装置として、(a)無機酸水溶液の貯蔵槽と、(b)ケイ酸塩水溶液の貯蔵槽と、(c)金属塩水溶液の貯蔵槽と、(d)該無機酸水溶液貯蔵槽及びケイ酸塩水溶液貯蔵槽に各々貯蔵されている無機酸水溶液とケイ酸塩水溶液とを互いに5m/秒以上の速度で衝突することにより反応させてシリカゾルとする衝突装置と、(e)該衝突により得られたシリカゾルを攪拌しつつ熟成する攪拌熟成装置と、(f)該攪拌熟成装置から排出されたシリカゾルと混合される、前記金属塩水溶液の貯蔵槽に貯蔵されている金属塩水溶液を供給する供給装置、とを備えることを特徴とする水処理用凝集剤製造装置が提供される。

【0015】

【発明の実施の形態】

本発明では、SiO2濃度が100〜200g/Lで粘度が6cp未満のシリカゾル(以下、原料シリカゾルと称す場合がある)を、熟成させる(ケイ酸の重合を進行させる)ことによりSiO2濃度が100〜200g/Lで、且つ粘度が6〜30cpのシリカゾル(以下、熟成シリカゾルと称す場合がある)とする工程を経る必要がある。

【0016】

原料シリカゾルとして、SiO2濃度が100g/L未満あるいは200g/Lを越えたシリカゾルを用いた場合には、懸濁物質の凝集沈降に長時間を要するなど、凝集剤の凝集性能が劣ることになり好ましくない。また、SiO2濃度が100g/L未満のシリカゾルでは後述する熟成で、粘度を6〜30cpにするために極めて長時間を要し、さらにバッチ当たりの生産量も少なくなるため生産性も低くなる。

【0017】

凝集剤を処理水へ添加した際、迅速かつ高度に懸濁物質を凝集させるためには、SiO2濃度が140〜160g/Lのシリカゾルを原料シリカゾルとして使用することが好ましい。

【0018】

また、実質上粘度が6cp以上の未熟成のシリカゾルは得ることができないため、原料シリカゾルとしては粘度6cp未満のものが使用される。高い凝集性能を有す凝集剤を得るためには、粘度が5cp以下のシリカゾルを原料シリカゾルとして用いることが好ましい。

【0019】

なお、本発明におけるシリカゾルの粘度は、温度20℃で回転粘度計を使用して測定した値である。

【0020】

上記の如き濃度及び粘度を有するシリカゾルを得る方法は特に制限されず、公知の方法が適用でき、具体的には特公平4−54619号公報に記載の無機酸水溶液とケイ酸塩水溶液を一定以上の速度で接触させる製造方法や、特開平8−333112号公報に記載の水流中にケイ酸塩水溶液と硫酸を添加する方法、あるいはアルキルシリケートを酸あるいはアルカリ性条件下で加水分解する方法、ケイ酸塩水溶液をイオン交換膜で電気透析を行なう方法等が挙げられる。

【0021】

これら方法の中でも、無機酸水溶液とケイ酸塩水溶液とを互いに一定速度以上で衝突させる方法が、製造設備が簡便で、さらに原料コストやランニングコストが安価で済むため原料シリカゾルの製造コストが安く、また、安定して前記の濃度と粘度を有すシリカゾルを製造でき極めて好適である。

【0022】

該方法をより詳しく説明すると、硫酸、塩酸等の無機酸の水溶液と、ケイ酸塩水溶液とを互いに5m/秒以上、好ましくは7m/秒以上、より好ましくは10m/秒以上の流速で衝突させる。なお、この方法においては、無機酸水溶液及びケイ酸塩水溶液の双方が上記流速以上である必要がある。どちらか一方でも上記流速以下では、部分的にゲル化が発生し、均質なゾルを得ることが困難となる。

【0023】

本発明において用いる原料シリカゾルの製造に用いる、上記無機酸の濃度は、2〜7Nであることが好ましく、3〜6Nであることがより好ましい。この範囲の濃度とすることにより、得られるシリカゾルの濃度を100〜200g/L、粘度を6cp未満とすることが容易となり、また、後述する熟成のための時間を5分〜20時間と、工業的に扱いやすい適当な時間内に納めることが容易となる。

【0024】

上記ケイ酸塩水溶液としては、ケイ酸ソーダ水溶液が好適に用いられ、またその濃度としては、SiO2成分の濃度が200〜350g/Lであるのが好ましく、250〜300g/Lであるケイ酸ソーダ水溶液であるのがより好ましい。この濃度範囲とすることにより、得られるシリカゾルの濃度を100〜200g/Lとすることが容易となり、また無機酸水溶液との混合(衝突)時にゲル化が進行してしまうことなく、均一なシリカゾルを得ることが極めて容易になる。

【0025】

また、該ケイ酸ソーダ水溶液は、一般にはSiO2とNa2Oのモル比が2.5〜4である。

【0026】

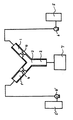

無機酸水溶液とケイ酸水溶液を衝突させる装置としては、図1に示すようなY字型の装置が好適に用いられる。即ち、原料貯蔵槽5,5’から、各々無機酸水溶液またはケイ酸水溶液が原料供給管1,1’へと送られ、絞り部4,4’で加速され、反応部3で衝突する。反応部3で生成したシリカゾルはゾル排出管2からゾル貯槽7へと送られる。その後、該シリカゾルを原料シリカゾルとして、後述する熟成および金属の水溶性塩との混合が行われる。

【0027】

該装置の大きさは適宜選択すれば良いが、通常は、原料供給管1、1’の径が5〜40mm程度、長さがその径の1.5〜6倍程度、絞り部4,4’の径が0.5〜6mm程度、絞り部の長さがその径の0.5〜5倍程度、ゾル排出管2の径が5〜20mm程度、長さが10〜100mm程度である。従って、Y字型の装置全体としては、幅が40〜100mm程度、高さが40〜150mm程度、厚さが2〜70mm程度の極めて小さな装置とすることができる。

【0028】

上述の方法で製造されたSiO2濃度が100〜200g/Lのシリカゾルの製造直後(熟成前)の粘度は、得られたシリカゾル中のSiO2濃度にもよるが、通常2〜5cpである。

【0029】

上記の方法で得られたSiO2濃度が100〜200g/L、粘度が6cp未満のシリカゾルは、引き続いて熟成、即ちケイ酸の重合を進行させて粘度を6〜30cpとする必要がある。

【0030】

熟成温度としては、特に制限されるものではないが、本発明におけるSiO2濃度が100〜200g/Lの原料シリカゾルでは、一般には室温(15〜40℃程度)で行なうことができる。また、この温度範囲内であれば、一定温度に保ちつづける必要も特に無い。即ち、上記した濃度の原料シリカゾルを使うことにより、熟成のために特別な加温(定温)装置を要さず、このため製造コストが安くできるという利点もある。

【0031】

また熟成の時間は、熟成温度及び原料シリカゾルのSiO2濃度、粘度にもよるが、一般的には20分〜4時間であり、好ましくは40〜220分である。SiO2濃度が140〜160g/L、粘度5cp程度の原料シリカゾルを20〜35℃程度の温度で熟成させる場合には、30〜200分で6〜30cpの粘度とすることができる。

【0032】

該熟成を行なわないか、あるいは行なっても6cp未満の低い粘度の状態で、後述する金属の水溶性塩との混合を行なっても、良好な凝集性能を有する凝集剤とはならない。また逆に、熟成を進行させすぎて30cpを越える粘度にしてしまった場合も凝集性能が良好なものとはならない。該シリカゾルは、熟成によりその粘度を7〜20cpの範囲とされることがより好ましい。

【0033】

また、該熟成は、原料シリカゾルをゾル貯槽等の容器中で、穏やかに攪拌しつつ行なうことが好ましい。

【0034】

さらに該熟成工程を経ず得たSiO2濃度が100〜200g/L、粘度が6〜30cpのシリカゾルを金属の水溶性塩と混合して凝集剤を得ても、該凝集剤は十分な凝集性能を有すものとはならない。また、熟成工程を経たシリカゾルでも、一旦粘度が30cp以上となってしまったものを、水あるいは粘度の低いシリカゾルと混合し、それにより粘度を6〜30cpとしたシリカゾルを用いてもやはり凝集性能の良好な凝集剤とすることはできない。

【0035】

例えば、SiO2濃度が200g/Lより大きく、粘度も30cpを越えるシリカゾルを水により希釈してSiO2濃度が100〜200g/L、粘度が6〜30cpのシリカゾルとしたもの;SiO2濃度が100g/L未満で粘度が6〜30cpのシリカゾルとSiO2濃度が200g/Lを超え粘度が6〜30cpのシリカゾルとを混合し、SiO2濃度が100〜200g/L、粘度が6〜30cpのシリカゾルとしたもの;SiO2濃度が100〜200g/Lで粘度が30cpを上回るものと、同濃度でより粘度の低いものとを混合してSiO2濃度が100〜200g/L、粘度が6〜30cpのシリカゾルとしたもの等を用いても、得られる凝集剤の凝集性能は不十分なものにしかならない。

【0036】

上記した方法で得た熟成シリカゾルは、続いて金属の水溶性塩と混合され、凝集剤とされる。

【0037】

当該金属の水溶性塩は、特に制限されるものではなく、鉄、アルミニウム、マグネシウム等の塩酸塩、硝酸塩、硫酸塩等が使用できる。生体への安全性、凝集剤の凝集性能及び長期保存における安定性等を考慮すると、鉄塩が好ましく、第二鉄塩がより好ましい。最も好ましい金属の水溶性塩は、塩化第二鉄及び硫酸第二鉄である。

【0038】

該金属の水溶性塩の添加量は、金属の種類により好適な範囲が異なるが、金属が鉄(Fe)である場合には、該鉄塩の添加量は、Si/Feのモル比が0.1〜5となる量とすることが好ましい。より好ましくはSi/Feのモル比が0.5〜3となる量である。また金属がアルミニウム(Al)である場合には、Si/Alのモル比が2.5〜15、マグネシウム(Mg)である場合には、Si/Mgのモル比が2〜10の範囲となる量を用いることが好適である。Si/金属のモル比が大きいほど凝集性能が高く、逆にその比が小さいほどゲル化しにくいため安定性に優れる。

【0039】

該金属の水溶性塩は通常固体であるが、水に溶解させて水溶液として混合することが、熟成シリカゾルと混合した際に均一分散させることができ好ましい。金属の水溶性塩として塩化第二鉄を用いる場合は、該水溶液濃度は20〜40重量%で用いるのが好適である。

【0040】

熟成シリカゾルと金属の可溶性塩を混合する際には、前記方法で製造したSiO2濃度が100〜200g/Lで、且つ粘度が6〜30cpのシリカゾルに対し、直接金属の可溶性塩(あるいはその水溶液)を混合しても良いが、該シリカゾルを、SiO2濃度が50〜70g/Lとなるまで水で希釈した後、金属の可溶性塩(の水溶液)を混合するほうが凝集剤の凝集性能がより高くなり好ましい。

【0041】

さらに該金属の可溶性塩を混合した後に、SiO2濃度が10〜30g/Lとなるまで水で再度希釈することにより、凝集剤として好適に使用できる。

【0042】

熟成シリカゾルと金属の水溶性塩を混合することにより得た凝集剤は、長期の保存安定性を得るために、そのpHを1〜3としておくことが好ましい。この範囲のpHとしておくことにより、数ヶ月間安定に保存できる。逆に、pHが中性に近いほど、該凝集剤の保存時にゲル化を起こしやすい。通常、原料シリカゾルを前記したような無機酸水溶液とケイ酸塩水溶液の衝突による方法で製造した場合には、特に調製せずとも得られる凝集剤はそのpHが1〜3の範囲のものとなるが、その範囲外である場合には、硫酸等の各種の酸や、水酸化ナトリウム等の各種塩基でそのpHを調整すればよい。

【0043】

上記本発明の製造方法によって水処理用凝集剤を製造するための製造装置は特に制限されず、公知のシリカゾル製造装置や攪拌・貯蔵装置、液体の添加・混合装置等を必要に応じて適宜組み合わせて用いればよい。

【0044】

前述した通り、本発明においては、シリカゾルの熟成を100〜200g/Lと高いSiO2濃度で行い、その後、水等により希釈すればよいため、該熟成を従来の方法に比べて小さな装置で行うことが可能となる。また、熟成のために加温する必要もないため、熟成のための装置を加温する各種加熱装置も不要である。したがって、該シリカゾルの熟成装置は各種の運搬用車両等により容易に輸送が可能であり、これによりSiO2濃度が100〜200g/Lの原料シリカゾルを製造した後、輸送中に熟成させ、水処理用凝集剤の使用場所にて水を調達、その水を前述した希釈に使用する方法を採用することが可能となる。その結果、希釈のために用いる水の量の分だけ輸送コスト等を削減することが可能となる。さらに、凝集剤を使用する被処理水の状況を確認しながらSi/金属のモル比等を調整し、該被処理水に対して最適化することも極めて容易となる。

【0045】

さらに、原料シリカゾルの製造装置として前述したY字型の装置のような無機酸水溶液とケイ酸水溶液とを互いに5m/秒以上の速度で衝突することにより反応させてシリカゾルとする装置を採用することにより、該原料シリカゾルの製造装置部分の小型化も可能となり、該原料シリカゾルの製造装置部分をも含めて輸送可能な水処理用凝集剤の製造装置とすることが可能となる。これにより上記のシリカゾルの熟成装置を搬送する利点に加え、さらに、水処理用凝集剤を必要な場所で、必要なときに必要な量だけ製造することが容易となり、製造コストを大幅に削減することが可能となる。

【0046】

上記のような車両等による運搬可能な製造装置の好適な例を、添付した図面を用いてより詳細に説明する。

【0047】

当該製造装置は図2に示すように、無機酸水溶液の貯蔵槽5、ケイ酸塩水溶液の貯蔵槽5’、金属塩水溶液の貯蔵槽9(これら3つの貯蔵槽を総称して、単に原料貯蔵槽と称す場合がある)、該無機酸水溶液貯蔵槽及びケイ酸塩水溶液貯蔵槽に各々貯蔵されている無機酸水溶液とケイ酸塩水溶液とを互いに5m/秒以上の速度で衝突することにより反応させてシリカゾルとする衝突装置8、該衝突により得られたシリカゾルを攪拌しつつ熟成する攪拌熟成装置7、及び該攪拌熟成装置から排出されたシリカゾルと混合される前記金属塩水溶液の貯蔵槽に貯蔵されている金属塩水溶液を供給する供給装置10とを備える。また、必要に応じて後述するような各種装置が付随的に備えられる。

【0048】

該製造装置は、トラック等の一般の運搬用車両により、凝集剤の使用場所まで輸送され、該車両上で、あるいは車両から降ろし必要な場所に設置し、そこで下記の各原料から凝集剤を製造する。

【0049】

製造原料としては、市販の濃硫酸等の高濃度の無機酸水溶液(75%又は98%程度)、市販の28〜40%程度の濃度の高濃度のケイ酸塩水溶液及び市販の塩化鉄水溶液(37%程度)等を用いれば良く、該各原料を製造装置と共に搬送するか、あるいは別途輸送して当該製造装置に供給する。また水は水道水等を使用すればよく、通常は現地調達することが容易にでき、これにより水を輸送するコストを削減できる。むろん必要に応じて水を上記各原料と共に輸送してもかまわない。

【0050】

凝集剤の製造にあたっては、まず上述したような高濃度の無機酸水溶液及びケイ酸塩水溶液を、前述したような原料シリカゾルの製造に好適な濃度まで水で希釈する。該希釈は、各々無機酸水溶液の貯蔵槽5、ケイ酸塩水溶液の貯蔵槽5’中にて行えばよい。また、これらを水で希釈する際には、前述したように外部の水源から水道水等を調達して使用すればよいが、その水は一旦、水圧調整装置11や給水弁(図示しない)等により圧力や流量を調整する装置を介し供給することが好ましい。また、得られる希釈水溶液の濃度が均一になるように、これらの貯蔵槽には攪拌装置(図示しない)が設けられていることが好ましい。

【0051】

このようにして希釈され原料シリカゾルの製造用に好適な濃度とされた無機酸水溶液とケイ酸塩水溶液は、衝突装置8により互いに5m/秒以上の速度で衝突させられることによって反応しシリカゾルとなる。該衝突装置8は衝突部12、無機酸水溶液及びケイ酸塩水溶液を各々5m/秒以上の速度とするためのポンプ6及び6’により構成されている。衝突部8としては前述したようY字型の装置を採用することが、構造が簡単で小型化が容易なため好ましい。またポンプは公知のものを採用すればよい。衝突させる際に送り出す無機酸水溶液及びケイ酸塩水溶液の量は、前述した通り、得られるシリカゾル中のSiO2濃度が100〜200g/Lとなるように調整する。

【0052】

このようにして得られた原料シリカゾルは、そのまま攪拌熟成槽7へと送られそこで熟成させられる。当該熟成は前述した通り、シリカゾルの粘度が6〜30cpになるまで行われる。該攪拌熟成槽7には、熟成中の攪拌のための攪拌装置13、粘度をモニターするための粘度計14が設けられている。さらに、温度計15やpH計(図示しない)を設け、これらの物性を常にモニターしておくことがより好ましい。

【0053】

攪拌しつつ熟成させることにより、目的の粘度である6〜30cpになったシリカゾル(熟成シリカゾル)は排出管16(及び20)から排出され、凝集剤最終調製槽(貯蔵槽)19へと送られる。該排出は図示したようにポンプ17を用いればよいが、場合によっては重力による自然落下を利用することも可能である。

【0054】

前述した通り、該熟成シリカゾルは金属塩水溶液と混合される前に、SiO2濃度が50〜70g/Lとなるように水で希釈されることが好ましい。該希釈は、攪拌熟成槽7中で行ってもよいし、凝集剤最終調製槽19中で行ってもよい。好ましくは、熟成シリカゾルを凝集剤最終調製槽19へ移した後、該希釈のための水を攪拌熟成槽7、排出管16(及び20)、ポンプ17を経由して凝集剤最終調製槽19へと加える方法である。これにより、攪拌熟成槽7、排出管16(及び20)、ポンプ17の洗浄を兼ねることができると同時に、攪拌熟成槽7が相対的に小さいもので良くなり好ましい。なお、この希釈の際の水も前記無機酸水溶液及びケイ酸塩水溶液を希釈調整するために用いたものと同様、外部の水源から調達したものを、水圧調製装置11等を介して供給すればよい。

【0055】

上記のようにして調製されたSiO2濃度が50〜70g/Lに調整された熟成シリカゾルには、続いて金属塩水溶液貯蔵槽9に貯蔵されている金属塩水溶液が、供給装置10によって供給される。該供給装置10は、熟成シリカゾルと金属塩水溶液とが混合できるよう、該混合を行うための装置に対して金属塩水溶液を供給できる機能を有すものであれば特に限定されないが、構造が簡単なことから、図示したように、金属塩水溶液の供給配管18(及び20)、弁21、ならびにポンプ22からなる装置とすることが好ましい。該供給配管18は、前記した熟成シリカゾルの排出管16と途中で接続しておくと、配管が簡潔になり好ましい。なおこの場合、図における配管20の部分は、熟成シリカゾルの排出管16と供給配管18との双方を兼ねる配管である。むろん、該金属塩水溶液は、点線で描かれている配管20’を経由して直接凝集剤最終調製槽19へと注入するようにしたり、配管20”、攪拌熟成槽7を経由するようにしてもなんら構わない。なお、ポンプ22を用いずに、重力による自然落下を利用して金属塩水溶液を供給すること等も可能である。

【0056】

また、該金属塩水溶液を先に凝集剤最終調製槽19へ供給しておき、そこへ熟成シリカゾルを加えて混合する方法や、攪拌熟成槽7中へ金属塩水溶液を供給し、そこで熟成シリカゾルと混合する方法も採用できる。

【0057】

前述した通り、金属塩水溶液と混合された熟成シリカゾルは、水処理用凝集剤として使用する際にはSiO2濃度が10〜30g/Lとなるまで水で再度希釈することが好ましいが、該希釈はこの最終調整槽19内で行えばよい。この最終調整槽19は通常の大型タンク等でよく、これまで述べてきたような本発明の製造装置24(点線で囲まれた部分)を構成する、各原料貯蔵槽や衝突装置、攪拌貯蔵槽、金属塩水溶液の供給装置及び付随する配管等と異なり、水処理用凝集剤を使用する場所にて調達することが容易であり、該最終調整槽19をこれらと共に搬送する必要はない。したがって、使用場所にて水処理用凝集剤を製造するために、搬送の必要な装置を小型・軽量化できる。これは、SiO2濃度が1〜6%程度のシリカゲルを60℃程度で熟成させる必要がある公知の方法では、本発明の方法と同量の水処理用凝集剤を製造するために極めて大規模な装置が必要であり、事実上、搬送が不可能なのと対照的であり、前述した本発明の製造方法を採用する極めて大きな利点である。

【0058】

また、前記した水処理用凝集剤のSiO2濃度を10〜30g/Lとする希釈は、最終調整槽19に対して直接水を投入することにより行ってもよいが、好ましくは、そのための水を攪拌貯蔵槽7へ投入、排出管16等を通して最終調整槽19へ投入する方法を採用することにより、これらの装置を洗浄する効果も得られ好ましい。また、最終調整槽19にも攪拌装置23を取り付け、水処理用凝集剤全体が均一な状態となるようにすることが好ましい。

【0059】

上述した各原料槽、攪拌熟成槽等の大きさは特に制限されるものではないが、運搬の際に容易で、かつ必要十分な量の水処理用凝集剤を製造できる点で、無機酸水溶液貯蔵槽、金属水溶液貯蔵槽はいずれも50〜500L程度(より好ましくは100〜300L程度)、ケイ酸塩水溶液貯蔵槽は100〜600L程度(より好ましくは150〜400L程度)、攪拌熟成槽は100〜600L程度(より好ましくは300〜500L程度)の大きさであればよい。これにより一回につきに1000〜10000L程度の水処理用凝集剤を製造することが可能である。また、他の装置の大きさはこれらの原料貯蔵槽や攪拌熟成槽に合わせて適宜選択すれば良い。

【0060】

なお、各配管には、上述した以外にも必要に応じて各種ポンプや流量調整装置(弁など)を適宜配設することが好ましい。

【0061】

さらに、寒冷地での冬季の使用の際に、各原料が凍結したり、熟成速度が遅くなったりするのを防止する目的で、ヒーター等(図示しない)を設けて、水圧調整装置11から各部へ供給される水を温めたり、攪拌混合槽7が冷えすぎないようにすることも好適に採用できる。

【0062】

また図示しないが、本発明の水処理用凝集剤製造装置は通常、上記した水やシリカゾルの流量、凝集剤の粘度、温度、pH等を測定・監視し、必要に応じて装置各部を制御する各種制御装置をも備える。

【0063】

上述したような各攪拌装置やポンプ、各種制御装置等を動かすための電源としては、水処理用凝集剤を製造する場所(製造装置を稼動させる場所)で、外部電源から調達しても良いし、発電機等を製造装置と共に運搬し、該発電機から得ても良い。

【0064】

このようにして水処理用凝集剤を製造した後は、製造装置24は必要に応じて再度トラック等の運搬手段により他の場所に搬送し、そこでまた上述した手順により水処理用凝集剤を製造することが可能である。トラック等による運搬や装置の積み下ろし、使用時の設置等の作業を容易にするために、本発明の水処理用凝集剤製造装置23を構成する各部分(各原料貯蔵槽、衝突装置、攪拌熟成槽、金属塩水溶液の配合装置及び付随する配管等)は各種公知の方法で一体化させておくことが好ましい。なおこの場合には、各部分装置を溶接等の通常の方法で容易に分離できない形で連結させて一体化させても良いが、ネジやボルト・ナット等の機械的嵌合力を利用する方法で行う方が好ましい。これにより、修理や改修の際に、各部分の交換が容易となる。むろんこの場合には、強度等を補強するために各種の金属枠や板等をさらに用いることが可能である。

【0065】

また得られた水処理用凝集剤は、そのまますぐ使用してもよいし、最終調製槽(貯蔵槽)19にて保存しておき、必要時に使用してもよい。そして、該貯蔵槽の残量が減った場合には、再度、製造装置24を搬送してくることにより凝集剤の製造、補充を行えばよい。

【0066】

このような製造装置、あるいは他の製造装置を用いて、本発明の製造方法により得られる凝集剤は、通常、上水用の河川水中や排水中の懸濁物質等の汚染物質を凝集沈降させるために使用さる。その使用量は、該水中の汚染物質量にもよるが、通常、Fe量として3〜6ppmとなる量である。

【0067】

【実施例】

以下、実施例により本発明を具体的に説明するが、本発明はこれらの実施例に制限されるものではない。

【0068】

なお、実施例、比較例における各実験方法は以下の通りである。

a)原料シリカゾルの製造:図1に示すY字管反応装置で、絞り部の管径(内径)1.2mmφ×長さ10mmのケイ酸ソーダ水溶液供給管、同じく絞り部の管径(内径)1.4mmφ×長さ10mmの硫酸水溶液供給管を組み込んだ装置を用い、各実施例・比較例記載の原料濃度及び流速で製造した。

b)東京計器製造所製BL型粘度計で、温度20℃で測定した。

c)凝集性能:多摩川河川水に市販カオリン(ENGEL HADR社製 ASP−072)を混合し、濁度23〜26度に調整したものを試験水とした。該試験水1000mlを、日京テクノス(株)製6連ジャーテスターに取り、凝集剤を水1Lに対し、Feが4又は5mg相当を添加、攪拌速度150rpmで3分間攪拌してフロックを生成させた。続けて、攪拌速度50rpmで10分間攪拌、さらに10分間静置した後、上澄み液300mlを採取し、日研ラボ製濁度計(SEP-PT-706D)とpH計を用いて、濁度とpHを測定した。

【0069】

実施例1:

3.6N硫酸水溶液及びSiO2濃度298g/Lのケイ酸ソーダ水溶液を各々1L/minの速度でY字管反応装置へ供給し、シリカゾル10Lを得た。このときの反応部へと供給される硫酸及びケイ酸ソーダの流速は、各々、10.8m/秒、14.7m/秒であった。

【0070】

ゾル排出管からゾル貯槽へと取り出されたシリカゾルのSiO2濃度は150g/L、粘度は5.0cpであった。また、得られたシリカゾルの温度は33℃であった。

【0071】

このSiO2濃度150g/L、粘度5cpの原料シリカゾルから1Lを採取し、室温(約23℃)で穏やかに攪拌しつつ120分間熟成させることにより、粘度10cpの熟成シリカゾルを得た。このシリカゾルを水で希釈し、SiO2濃度60g/Lとした後、37%塩化第二鉄88mlを混合した。このときのSi/Feモル比は3である。次に、これを更に水で希釈し、SiO2濃度20g/Lとして、pH1.3の凝集剤を製造した。この凝集剤を使用して凝集性能を測定した結果を表1に示す。

【0072】

実施例2:

熟成時間を180分として、粘度が19.5cpの熟成シリカゾルを得た以外は、実施例1と同様にして凝集剤を得た。凝集性能の測定結果を表1に示した。

【0073】

実施例3:

硫酸水溶液の濃度を2.4Nとし、ケイ酸ソーダ水溶液のSiO2濃度が230g/Lのものを用いて、実施例1と同様にして、SiO2濃度110g/L、粘度3cpの原料シリカゾルを得た。

【0074】

この原料シリカゾルを180分熟成させて粘度7cpの熟成シリカゾルとした以外は、実施例1と同様の操作により、Si/Feのモル比が3、SiO2濃度が20g/L、pH1.4の凝集剤を製造した。この凝集剤を用いて凝集性能を測定した結果を表1に示す。

【0075】

実施例4及び5:

熟成により10cpになったシリカゾルを水で希釈せずに塩化第二鉄水溶液を加えた以外は、実施例1と同様にして、Si/Feのモル比が3、SiO2濃度が20g/L、pH1.3の凝集剤を製造した。この該凝集剤を用いて凝集性能を測定した結果を表1に示す。なお表1に示す如く、実施例4と5では、試験水に対する凝集剤の添加量を変えている。

【0076】

比較例1:

熟成時間を10分とし、得られる熟成シリカゾルの粘度5cpのものを用いた以外は実施例1と同様にして、Si/Feのモル比が3、SiO2濃度が20g/L、pH1.3の凝集剤を製造した。この凝集剤を用いて凝集性能を測定した結果を表1に示す。

【0077】

比較例2:

熟成時間を210分とし、得られる熟成シリカゾルの粘度38cpのものを用いた以外は実施例1と同様にして、Si/Feのモル比が3、SiO2濃度が20g/L、pH1.3の凝集剤を製造した。この凝集剤を用いて凝集性能を測定した結果を表1に示す。

【0078】

比較例3:

比較例2と同一の方法で製造した粘度38cpのシリカゾル(熟成時間210分)に、比較例1の方法で製造した粘度5cpのシリカゾル(熟成時間10分)を混合することにより、粘度が10cp、SiO2濃度が150g/Lの混合シリカゾルを得た。この混合シリカゾルの1Lを熟成シリカゾルとして用いた以外は実施例1と同様にしてSi/Feのモル比が3、SiO2濃度が20g/L、pH1.3の凝集剤を製造した。この凝集剤を用いて凝集性能を測定した結果を表1に示す。

【0079】

比較例4:

濃度が8.5Nの硫酸水溶液を流量0.53L/min(流速5.7m/秒)、及びSiO2濃度が298g/Lのケイ酸ソーダ水溶液を流量を1.3L/minでY字管に供給し、実施例1と同様にして、SiO2濃度225g/L、粘度5.7cpの原料シリカゾルを得た。

【0080】

該原料シリカゾルを室温で3分間熟成し、粘度19.5cpの熟成シリカゾルを得た。この熟成シリカゾルを用い、実施例1と同様にして、Si/Feのモル比が3、SiO2濃度が20g/L、pH1.1の凝集剤を製造した。この凝集剤を用いて凝集性能を測定した結果を表1に示す。

【0081】

比較例5:

硫酸水溶液の濃度が1.5N、ケイ酸ソーダ水溶液のSiO2濃度が135g/Lのものを用い、実施例1と同様にして、SiO2濃度50g/L、粘度1.5cpの原料シリカゾルを得た。

【0082】

該原料シリカゾルを室温で120分間熟成し、粘度1.5cpの熟成シリカゾルを得た。この熟成シリカゾルを用い、実施例1と同様にして、Si/Feのモル比が3、SiO2濃度が20g/L、pH1.3の凝集剤を製造した。この凝集剤を用いて凝集性能を測定した結果を表1に示す。

【0083】

比較例6:

比較例5の方法で製造したSiO2濃度50g/L、粘度1.5cpの原料シリカゾルを室温で270分間熟成したが、1.5cpのままであった。

【0084】

さらに室温で19.5時間(計24時間)熟成したが粘度2cpにしかならなかった。

【0085】

【表1】

【発明の効果】

本発明の特定の濃度のシリカゾルを原料とし、熟成により粘度を6〜30cpとする製造方法を用いることにより、高い凝集性能を有した水処理用の凝集剤を高濃度に、即ち、バッチ当たりの収量を大きくすることができるため工業的に安価に得ることができる。また、熟成のための特別な加温装置を必要としないため、この点からも製造コストを低減することが可能である。

【0086】

さらに、無機酸水溶液とケイ酸水溶液を一定の速度以上で衝突させる方法で製造することにより、前記特定濃度の原料シリカゾルを安定的に連続して製造することが極めて容易となり、また、高速攪拌機等も必要ないため製造コストを更に低減することが可能である。

【0087】

従って、本発明は水処理用凝集剤の工業的製造方法として極めて有用である。

【図面の簡単な説明】

【図1】無機酸水溶液とケイ酸塩水溶液とを互いに5m/秒以上で衝突させるために用いる、Y字型装置の模式図である。

【図2】トラック等による輸送が可能な水処理用凝集剤製造装置の全体構成を表す模式図。

【符号の説明】

1,1’:原料供給管

2:ゾル排出管

3:反応部

4,4’:絞り部

5:無機酸水溶液(原料)貯蔵槽

5’:ケイ酸塩水溶液(原料)貯蔵槽

6,6’:ポンプ

7:ゾル貯槽(攪拌熟成装置)

8:衝突装置

9:金属塩水溶液貯蔵槽

10:供給装置

11:水圧調整装置

12:衝突部

13:攪拌装置

14:粘度計

15:温度計

16:ゾル排出管

17:ポンプ

18:金属塩水溶液供給配管

19:凝集剤最終調製槽(貯蔵槽)

20,20’,20”:配管

21:弁

22:ポンプ

23:攪拌装置

24:水処理用凝集剤製造装置の輸送部分

Claims (4)

- SiO2濃度が100〜200g/L、粘度が6cp未満の原料シリカゾルを熟成させて、SiO2濃度が100〜200g/L、粘度が6〜30cpの熟成シリカゾルとし、該熟成シリカゾルと金属の水溶性塩とを混合することを特徴とする水処理用凝集剤の製造方法。

- 熟成させて得られたSiO2濃度が100〜200g/L、粘度が6〜30cpの熟成シリカゾルを、そのSiO2濃度が50〜70g/Lとなるまで水で希釈した後、金属の水溶性塩と混合することを特徴とする請求項1記載の水処理用凝集剤の製造方法。

- SiO2濃度が100〜200g/L、粘度が6cp未満の原料シリカゾルが、無機酸水溶液とケイ酸塩水溶液とを互いに5m/秒以上で衝突させることによって得たシリカゾルである請求項1または2記載の製造方法。

- SiO 2 濃度が100〜200g/L、粘度が6cp未満の原料シリカゾルの熟成を、加温を行わない状態で行う請求項1乃至3記載の製造方法。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002061967A JP4014896B2 (ja) | 2001-05-25 | 2002-03-07 | 水処理用凝集剤の製造方法 |

| US10/154,990 US7338617B2 (en) | 2001-05-25 | 2002-05-24 | Process for preparing a flocculant for water treatment |

| CNB02120439XA CN100396611C (zh) | 2001-05-25 | 2002-05-24 | 用于水处理的絮凝剂的制备方法和装置 |

| KR10-2002-0028860A KR100464714B1 (ko) | 2001-05-25 | 2002-05-24 | 수처리용 응집제 제조 방법 |

| DE60202169T DE60202169T2 (de) | 2001-05-25 | 2002-05-27 | Verfahren zur Herstellung von Flockungsmittel zur Wasserbehandlung |

| EP02253715A EP1260484B1 (en) | 2001-05-25 | 2002-05-27 | A process for preparing a flocculant for water treatment |

| US11/037,064 US20050121377A1 (en) | 2001-05-25 | 2005-01-18 | Apparatus for preparing a flocculant for water treatment |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001-157501 | 2001-05-25 | ||

| JP2001157501 | 2001-05-25 | ||

| JP2002061967A JP4014896B2 (ja) | 2001-05-25 | 2002-03-07 | 水処理用凝集剤の製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007022929A Division JP4353983B2 (ja) | 2001-05-25 | 2007-02-01 | 水処理用凝集剤の製造装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003038908A JP2003038908A (ja) | 2003-02-12 |

| JP4014896B2 true JP4014896B2 (ja) | 2007-11-28 |

Family

ID=26615736

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002061967A Expired - Lifetime JP4014896B2 (ja) | 2001-05-25 | 2002-03-07 | 水処理用凝集剤の製造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US7338617B2 (ja) |

| EP (1) | EP1260484B1 (ja) |

| JP (1) | JP4014896B2 (ja) |

| KR (1) | KR100464714B1 (ja) |

| CN (1) | CN100396611C (ja) |

| DE (1) | DE60202169T2 (ja) |

Families Citing this family (44)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1156931C (zh) * | 2001-06-12 | 2004-07-07 | 王立都 | 铅蓄电池使用的液态硅盐化成液及内化成方法 |

| PL358659A1 (en) * | 2003-02-10 | 2004-08-23 | Advanced Digital Broadcast Ltd. | Method for handling reception of round robin transmitted software |

| US20070199896A1 (en) * | 2003-05-21 | 2007-08-30 | Ballard Peter T | Water Treatment Method And Apparatus Using Pretreatment And Membranes |

| JP4111880B2 (ja) * | 2003-06-30 | 2008-07-02 | オルガノ株式会社 | 凝集沈澱装置およびその制御方法 |

| EP1666115B1 (en) | 2003-07-25 | 2012-07-25 | Keiichiro Asaoka | Coagulant, process for producing the same, and method of coagulation with the coagulant |

| TWI309579B (en) * | 2003-11-06 | 2009-05-11 | Sanyo Electric Co | Method for preparing coagulant, and method for coagulation treatment of fluid |

| EP1721869B1 (en) * | 2004-03-02 | 2011-06-15 | Tokuyama Corporation | Method for treating papermaking waste water and method for utilizing silica sol in papermaking |

| KR101072271B1 (ko) * | 2005-03-14 | 2011-10-11 | 주식회사 동진쎄미켐 | 화학 기계적 연마 슬러리 조성물용 산화제 및 그 제조방법 |

| US20090120012A1 (en) * | 2004-06-18 | 2009-05-14 | Dongjin Semichem Co., Ltd. | Method for preparing additive for chemical mechanical polishing slurry composition |

| JP5013683B2 (ja) * | 2004-06-24 | 2012-08-29 | 株式会社トクヤマ | 表面処理シリカ系酸化物の製造方法、および該表面処理シリカ系酸化物スラリーの製造方法 |

| US20060008402A1 (en) * | 2004-07-12 | 2006-01-12 | Robles Antonio T | Method for preparing activated silica for water treatment |

| WO2007023874A1 (ja) * | 2005-08-24 | 2007-03-01 | Tokuyama Corporation | ヒュームドシリカ含有排水の処理方法 |

| JP4630240B2 (ja) * | 2005-08-24 | 2011-02-09 | 株式会社トクヤマ | シリコン粉含有排水の処理方法 |

| JP4644164B2 (ja) * | 2005-08-24 | 2011-03-02 | 株式会社トクヤマ | ヒュームドシリカ含有排水の処理方法 |

| CN101198552B (zh) * | 2005-08-24 | 2011-12-28 | 株式会社德山 | 含硅粉的排水的处理方法 |

| US20070044824A1 (en) * | 2005-09-01 | 2007-03-01 | Scott William Capeci | Processing system and method of processing |

| US7674374B2 (en) * | 2005-11-01 | 2010-03-09 | Robles Antonio T | Method for preparing acidic solutions of activated silica and polyvalent metal salt for water treatment |

| JP4751779B2 (ja) * | 2006-07-05 | 2011-08-17 | 水道機工株式会社 | 水処理用凝集剤 |

| US7736497B2 (en) * | 2006-08-02 | 2010-06-15 | M-I L.L.C. | Dewatering system |

| JP4537365B2 (ja) * | 2006-10-12 | 2010-09-01 | 水道機工株式会社 | 水処理用凝集剤の製造方法及び製造装置 |

| AU2006235901B2 (en) * | 2006-11-04 | 2013-01-24 | Robles, Antonio Teves Mr | Method for Preparing Acidic Solutions of Activated Silica and Polyvalent Metal Salt for Water Treatment |

| KR101022967B1 (ko) | 2006-11-30 | 2011-03-16 | 스이도 기코 가부시키가이샤 | 수처리용 응집제의 제조방법 및 제조장치 |

| KR20090024711A (ko) * | 2007-05-11 | 2009-03-09 | 가부시끼가이샤 도꾸야마 | 철-실리카 수처리 응집제의 제조 방법 |

| US20100038318A1 (en) * | 2008-08-12 | 2010-02-18 | M-I L.L.C. | Enhanced solids control |

| US20100102007A1 (en) * | 2008-10-23 | 2010-04-29 | Abdel Magid Kalo | Process for Treatment of Sewage Waste Water |

| DE102009001512A1 (de) * | 2009-03-12 | 2010-09-16 | Evonik Degussa Gmbh | Herstellung von hochreinen Suspensionen enthaltend gefällte Kieselsäuren durch Elektrodialyse |

| KR100928456B1 (ko) | 2009-06-01 | 2009-11-25 | 주식회사 동진쎄미켐 | 이온화되지 않는 열활성 나노촉매를 포함하는 화학 기계적 연마 슬러리 조성물 및 이를 이용한 연마방법 |

| JP2011121788A (ja) * | 2009-12-08 | 2011-06-23 | Sanko Kk | フルボ酸鉄含有組成物とその製造方法、肥料及び磯焼け防止剤 |

| WO2011121620A1 (en) * | 2010-03-29 | 2011-10-06 | Abb S.P.A. | Process and apparatus for preparing activated silica and use of the thus produced activated silica in the treatment of waste waters. |

| CN102101711A (zh) * | 2010-12-10 | 2011-06-22 | 杭州荣升环保科技有限公司 | 一种聚硅酸金属盐絮凝剂的制备方法 |

| GB2491850B (en) * | 2011-06-14 | 2018-03-21 | Xoptix Ltd | Dilution system |

| CA2850193C (en) | 2011-09-30 | 2016-11-08 | M-I L.L.C. | Drilling fluid processing |

| US9434628B2 (en) * | 2013-11-04 | 2016-09-06 | Earth Renaissance Technologies, Llc | Method for reducing chemical oxygen demand of waters containing starch, milk, whey, and other similar behaving organic components |

| KR20170014308A (ko) | 2015-07-29 | 2017-02-08 | 에스프린팅솔루션 주식회사 | 정전하상 현상 토너용 응집제 psfc 제조 방법 |

| CN105149337B (zh) * | 2015-09-30 | 2017-11-21 | 湖南艾布鲁环保科技有限公司 | 一种重金属镉污染耕地土壤修复的方法 |

| CN108249532A (zh) * | 2018-01-12 | 2018-07-06 | 合肥星巢环保科技有限公司 | 一种基于二氧化硅团簇的新型沉降剂的制备方法及应用方法 |

| KR102480083B1 (ko) * | 2019-02-08 | 2023-01-03 | 동의대학교 산학협력단 | 식품 폐수의 처리 방법 |

| KR102480082B1 (ko) * | 2019-02-08 | 2022-12-21 | 동의대학교 산학협력단 | 음식물 폐수 처리용 생물막 및 이를 이용한 음식물 폐수 처리방법 |

| ES2812279B2 (es) * | 2019-09-16 | 2023-02-10 | Dosage S L | Equipo para la preparación y dosificación de polielectrolitos líquidos |

| CN111995017A (zh) * | 2020-08-06 | 2020-11-27 | 简九珍 | 一种污水处理用污水处理池的絮凝剂放置设备 |

| CN112516928A (zh) * | 2020-12-11 | 2021-03-19 | 西能化工科技(上海)有限公司 | 一种固体溶胶制备装置及制备方法 |

| JP6924338B1 (ja) * | 2021-01-29 | 2021-08-25 | 三井金属鉱業株式会社 | ゾル、ゲル及びシリカ多孔体を製造する装置及び方法 |

| CN112960928B (zh) * | 2021-02-18 | 2022-10-18 | 湖南师范大学 | 一种无碱液体速凝剂用稳定剂和无碱液体速凝剂及制备方法 |

| CN114133010A (zh) * | 2021-12-10 | 2022-03-04 | 江苏莲洋港环保科技有限公司 | 一种利用人造石英石尾泥制备改性混凝剂的方法及装置 |

Family Cites Families (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2252501A (en) * | 1940-01-16 | 1941-08-12 | Westinghouse Electric & Mfg Co | Material handling system |

| US2751425A (en) * | 1951-02-01 | 1956-06-19 | Exxon Research Engineering Co | Method and apparatus for mixing and contacting fluids |

| US2844436A (en) * | 1952-11-28 | 1958-07-22 | Philadelphia Quartz Co | Manufacture of finely-divided compounds of certain elements |

| US2948701A (en) * | 1958-03-11 | 1960-08-09 | Philadelphia Quartz Co | Finely divided metal silicate products |

| US2972594A (en) * | 1958-03-11 | 1961-02-21 | Philadelphia Quartz Co | Process for the manufacture of finely divided metal silicates |

| US2958578A (en) * | 1958-03-12 | 1960-11-01 | Chester L Baker | Manufacture of finely divided metal silicate products |

| US3208823A (en) * | 1958-10-20 | 1965-09-28 | Philadelphia Quartz Co | Finely divided silica product and its method of preparation |

| US3139406A (en) * | 1960-10-12 | 1964-06-30 | Nalco Chemical Co | Method of producing hydrous metal oxide sols |

| US3252917A (en) * | 1962-08-27 | 1966-05-24 | Nalco Chemical Co | Method of producing alumina-coated silica in sol form |

| GB1012892A (en) | 1964-04-24 | 1965-12-08 | Grace W R & Co | Process for the preparation of modified silica gels |

| US3833718A (en) * | 1971-04-02 | 1974-09-03 | Chevron Res | Method of mixing an aqueous aluminum salt solution and an alkaline base solution in a jet mixer to form a hydroxy-aluminum solution |

| DE2916029A1 (de) * | 1979-04-20 | 1980-11-06 | Hoechst Ag | Verfahren zur herstellung eines korrosionsschutzpigments auf phosphatbasis |

| US4481308A (en) * | 1983-05-03 | 1984-11-06 | Anti-Fire Foam, Inc. | Pretreatment method of producing fire retardant foam |

| JPS61227915A (ja) | 1985-04-01 | 1986-10-11 | Tokuyama Soda Co Ltd | シリカゲルの製造方法 |

| JPS63130189A (ja) * | 1986-11-21 | 1988-06-02 | Suido Kiko Kk | 水処理方法及び水処理用凝集剤 |

| US4884943A (en) * | 1987-06-25 | 1989-12-05 | A. Ahlstrom Corporation | Method and apparatus for pumping high-consistency fiber suspension |

| CN1022671C (zh) * | 1988-05-10 | 1993-11-10 | 水道机工株式会社 | 水处理用的絮凝剂 |

| JP2732067B2 (ja) | 1988-05-12 | 1998-03-25 | 水道機工株式会社 | 水処理用凝集剤 |

| US5527107A (en) * | 1990-02-02 | 1996-06-18 | Buehler Ag | Plant for continuous mixing and homgenization |

| JPH0454619A (ja) * | 1990-06-25 | 1992-02-21 | Toshiba Corp | パーソナルコンピュータ |

| JP2716848B2 (ja) * | 1990-07-17 | 1998-02-18 | 新日本製鐵株式会社 | 低水素系被覆アーク溶接棒 |

| CN1049323A (zh) * | 1990-08-22 | 1991-02-20 | 吴位能 | 聚合硅酸-盐液体絮凝剂及制备方法 |

| DE69101530T2 (de) * | 1990-10-01 | 1994-07-28 | Suido Kiko K K | Flockungsmittel für Wasseraufbereitung und Verfahren für seine Herstellung. |

| CN1023793C (zh) * | 1990-10-28 | 1994-02-16 | 张伯温 | 聚合硅酸-盐混合物絮凝剂的制备方法 |

| US5074671A (en) * | 1990-11-13 | 1991-12-24 | Dew Engineering And Development Limited | Mixing apparatus |

| DE4103641C1 (ja) * | 1991-02-07 | 1992-03-12 | Schott Glaswerke, 6500 Mainz, De | |

| SE501216C2 (sv) * | 1992-08-31 | 1994-12-12 | Eka Nobel Ab | Vattenhaltig, stabil suspension av kolloidala partiklar samt framställning och användning av densamma |

| JPH08333112A (ja) * | 1995-06-02 | 1996-12-17 | Fuji Silysia Chem Ltd | シリカゾル又はシリカゲルの製造方法 |

| US6135628A (en) * | 1995-10-13 | 2000-10-24 | Boehringer Ingelheim Pharmceuticals, Inc. | Method and apparatus for homogenizing aerosol formulations |

| BR9809540A (pt) * | 1997-06-09 | 2000-06-20 | Akzo Nobel Nv | Microgéis de polissilicatos. |

| DE60029778T2 (de) | 1999-05-04 | 2007-10-18 | Akzo Nobel N.V. | Sole auf der basis von kieselsäure |

| JP3751779B2 (ja) | 1999-08-31 | 2006-03-01 | 水道機工株式会社 | 水処理用凝集剤の製造方法 |

-

2002

- 2002-03-07 JP JP2002061967A patent/JP4014896B2/ja not_active Expired - Lifetime

- 2002-05-24 US US10/154,990 patent/US7338617B2/en not_active Expired - Fee Related

- 2002-05-24 KR KR10-2002-0028860A patent/KR100464714B1/ko active IP Right Grant

- 2002-05-24 CN CNB02120439XA patent/CN100396611C/zh not_active Expired - Fee Related

- 2002-05-27 EP EP02253715A patent/EP1260484B1/en not_active Expired - Lifetime

- 2002-05-27 DE DE60202169T patent/DE60202169T2/de not_active Expired - Lifetime

-

2005

- 2005-01-18 US US11/037,064 patent/US20050121377A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| DE60202169T2 (de) | 2005-12-15 |

| KR100464714B1 (ko) | 2005-01-06 |

| JP2003038908A (ja) | 2003-02-12 |

| EP1260484A2 (en) | 2002-11-27 |

| US20050121377A1 (en) | 2005-06-09 |

| DE60202169D1 (de) | 2005-01-13 |

| US7338617B2 (en) | 2008-03-04 |

| CN1388070A (zh) | 2003-01-01 |

| EP1260484B1 (en) | 2004-12-08 |

| CN100396611C (zh) | 2008-06-25 |

| EP1260484A3 (en) | 2003-10-29 |

| US20030019815A1 (en) | 2003-01-30 |

| KR20020090157A (ko) | 2002-11-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4014896B2 (ja) | 水処理用凝集剤の製造方法 | |

| JP2738981B2 (ja) | 低濃度ポリシリケートマイクロゲルの改良された調製方法 | |

| JP4014882B2 (ja) | シリカゾルの製造方法 | |

| KR100573343B1 (ko) | 저-농도 폴리알루미노실리케이트 마이크로겔의 개선된제조 방법 | |

| JP4353983B2 (ja) | 水処理用凝集剤の製造装置 | |

| US7959800B2 (en) | Method for preparing acidic solutions of activated silica for water treatment | |

| JP4410221B2 (ja) | 水処理用凝集剤の製造方法及び製造装置 | |

| JP5213515B2 (ja) | 鉄−シリカ水処理凝集剤の製造方法 | |

| JP2003170174A (ja) | 凝集濾過方法及び凝集濾過装置 | |

| JP3751779B2 (ja) | 水処理用凝集剤の製造方法 | |

| JP3700892B2 (ja) | 凝集剤の製造方法 | |

| JP4810512B2 (ja) | 鉄−シリカ水処理用凝集剤の製造方法 | |

| JPH1157740A (ja) | 水の凝集処理方法 | |

| JPH08333112A (ja) | シリカゾル又はシリカゲルの製造方法 | |

| JP3412641B2 (ja) | 発電所の低濁度排水の凝集処理法 | |

| US20060008402A1 (en) | Method for preparing activated silica for water treatment | |

| CA2300615C (en) | Continuous production of activated silica | |

| JPH11216478A (ja) | 水の凝集処理方法および無機凝集剤 | |

| JPH11310412A (ja) | 鉄・活性シリカ複合液、その製造方法及びその装置 | |

| JP4933688B2 (ja) | 低濃度ポリアルミノケイ酸塩ミクロゲルを調製するための改善された方法 | |

| JP2006167552A (ja) | フッ素含有排水の処理方法及び処理装置 | |

| CN115536028A (zh) | 一种硅溶胶连续生产装置 | |

| JPH11114315A (ja) | 凝集剤 | |

| JP2014240036A (ja) | 混合器、および、それを用いる金属酸化物ゾルの製造方法 | |

| JPH0241326A (ja) | 高分子微粒子の安定な水分散体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040602 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060301 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061204 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070201 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070821 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070912 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100921 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4014896 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100921 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130921 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |