JP2007327350A - Member for vacuum pump and method for manufacturing same - Google Patents

Member for vacuum pump and method for manufacturing same Download PDFInfo

- Publication number

- JP2007327350A JP2007327350A JP2006157206A JP2006157206A JP2007327350A JP 2007327350 A JP2007327350 A JP 2007327350A JP 2006157206 A JP2006157206 A JP 2006157206A JP 2006157206 A JP2006157206 A JP 2006157206A JP 2007327350 A JP2007327350 A JP 2007327350A

- Authority

- JP

- Japan

- Prior art keywords

- vacuum pump

- amorphous film

- film

- base material

- average roughness

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Applications Or Details Of Rotary Compressors (AREA)

- Chemical Vapour Deposition (AREA)

- Other Surface Treatments For Metallic Materials (AREA)

- Drying Of Semiconductors (AREA)

Abstract

Description

本発明は、LSI、太陽電池および液晶などで用いられる半導体加工製品の加工、製造プロセスならびに装置に配設される真空ポンプに対して防食皮膜を形成させた真空ポンプ用部材及びその製造方法に関するものである。 BACKGROUND OF THE INVENTION 1. Field of the Invention The present invention relates to a processing and manufacturing process for semiconductor processed products used in LSIs, solar cells, liquid crystals, and the like, and a vacuum pump member in which an anticorrosion film is formed on a vacuum pump disposed in an apparatus, and a manufacturing method thereof It is.

半導体加工製品の製造プロセスで用いられている各種の装置では、フッ化物、塩化物、ときには臭化物などのハロゲン系ガスを使用することが多く、このようなプロセスで用いられる各種装置においては、その構成部材、特に稼動部の素材は激しく腐食摩耗を起こして損耗するという問題があった。例えば、これらの半導体加工装置においては、SiやGa,As,Pなどからなる半導体を処理対象とし、工程では、真空中もしくは減圧中で処理するいわゆるドライプロセスで行われているため、多種多様なポンプ類が使用されており、ローターなどの回転摺動部材などは、とりわけ前記腐食摩耗の激しい部分である。

なお、これらのドライプロセスで取り扱っている腐食性のハロゲン系ガスとしては、次のようなハロゲンおよびハロゲン化合物のガスがある。

Various devices used in the manufacturing process of semiconductor processed products often use halogen-based gases such as fluoride, chloride, and sometimes bromide. There was a problem that the members, particularly the material of the moving parts, were severely corroded and worn out. For example, in these semiconductor processing apparatuses, a semiconductor made of Si, Ga, As, P, or the like is an object to be processed, and the process is performed in a so-called dry process in which processing is performed in vacuum or reduced pressure. Pumps are used, and rotating sliding members such as rotors are particularly parts with severe corrosion wear.

The corrosive halogen-based gas handled in these dry processes includes the following halogen and halogen compound gases.

フッ化物:BFx,PFx,NFx,WFx,WFx,HF,F

塩化物:BClx,PClx,POClx,SnClx,TiClx,SiHClx,HCl,Cl2

臭化物:HBr

その他のハロゲン化物:ClxF

ここでの添え字xは1〜5のうちいずれか1つの数値である。

Fluoride: BF x , PF x , NF x , WF x , WF x , HF, F

Chloride: BCl x , PCl x , POCl x , SnCl x , TiCl x , SiHCl x , HCl, Cl 2

Bromide: HBr

Other halides: Cl x F

The subscript x here is any one of 1 to 5.

上述のハロゲンガスまたはハロゲン化合物のガスを用いるドライプロセスでは、プラズマエネルギーを用いて反応を促進させることがある。この場合、ハロゲンガスやハロゲン化合物のガスはプラズマ環境中では容易に電離して腐食性の強い原子状やイオン化したF,Cl,Brを生成するほか、装置部材を腐食させて、新たにSiO2やSi3N4,Si,Wなどの微粉末状の固形物を生成することが知られている。そのため、給・排気ファンや真空ポンプのローターなどの回転摺動部材は、強い腐食環境の中での化学的腐食反応(コロージョン)にともなう減肉とともに、摩耗作用(エロージョン)に伴う減肉損傷が同時に発生し、それぞれの性能が短期間のうちに低下するという問題があった。また、真空ポンプに接合されている配管部材やポンプケーシング自体も激しい腐食減肉作用を受けるため、短期間のうちにポンプ性能が低下し、使用不能として廃棄せざるを得なくなるポンプ類が多くなってきた。 In the dry process using the above-described halogen gas or halogen compound gas, the reaction may be promoted using plasma energy. In this case, the halogen gas or halogen compound gas is easily ionized in the plasma environment to generate highly corrosive atomic or ionized F, Cl, Br, and corrodes the apparatus member to newly generate SiO 2. It is known to produce fine powdered solids such as Si 3 N 4 , Si, and W. For this reason, rotating sliding members such as air supply / exhaust fans and rotors of vacuum pumps are subject to thinning due to wear (erosion) as well as thinning due to chemical corrosion reaction (corrosion) in a strong corrosive environment. There was a problem that they occurred at the same time and the performance of each decreased in a short period of time. In addition, since piping members and pump casings that are joined to the vacuum pump are also subject to severe corrosion thinning, pump performance deteriorates in a short period of time, and many pumps have to be discarded because they cannot be used. I came.

上記のようなドライプロセスに用いられている各種装置については、従来から、耐食性や対エロージョン性を向上させるため、材質の変更や、フッ素系塗料あるいはエポキシ系塗料による塗装、さらにはニッケルめっきや窒化処理などの表面処理などが提案されている。しかしながら、フッ素系あるいはエポキシ系の防食塗料を用いる方法は、ハロゲンガスのなどに対する耐久性がいずれも十分でなく、特にプラズマによって励起される原子状のハロゲンガス等に対しては、塗膜が短時間のうちに劣化し、保護機能を消失することがあった。また、ニッケルめっき処理は、ハロゲンガス等に対して比較的良好な耐食性を示すものの、ドライプロセスラインの清浄化処理(水洗処理)などによって雰囲気中に水分が混入すると、めっき皮膜のピンホールからハロゲン系ガス成分を含む酸性の水溶液が内部に浸入し、基質を選択的に腐食して、ニッケルめっき皮膜を剥離させるという問題があった。また真空ポンプの基材自体を、鋳鉄や鋳鋼製に代え、比較的高い耐食性を有するステンレス鋼やニッケル合金(例えば、商品名「ニレジスト」)を用いているが、ハロゲン系ガスに対しては長期問にわたる耐久性に乏しいため、抜本的な対策とはなっていない。 For various devices used in the dry process as described above, in order to improve the corrosion resistance and erosion resistance, the material has been changed, the coating with fluorine paint or epoxy paint, nickel plating or nitriding has been performed. Surface treatment such as treatment has been proposed. However, the method using a fluorine-based or epoxy-based anticorrosive coating is not sufficiently durable against halogen gas, and the coating film is short particularly against atomic halogen gas excited by plasma. In some cases, it deteriorated over time and lost its protective function. Nickel plating treatment shows relatively good corrosion resistance against halogen gas, etc., but if moisture is mixed into the atmosphere due to dry processing line cleaning treatment (water washing treatment) or the like, halogen will be removed from the pinhole of the plating film. There was a problem that an acidic aqueous solution containing a system gas component entered inside, selectively corroded the substrate, and peeled off the nickel plating film. The base material of the vacuum pump itself is replaced with cast iron or cast steel, but stainless steel or nickel alloy (for example, the trade name “Niresist”) having relatively high corrosion resistance is used. It is not a drastic measure because it lacks durability.

こうした問題点に対し、近年、例えば半導体加工プロセスで使用される各種装置やその部材に対して、特許文献1〜5に示すような、アルミニウムやアルミニウム酸化物を主体とする表面処理技術が提案されている。こうした耐食性表面処理を施した部材は、無処理の部材と比較すると、対ハロゲンガス性に優れ、使用期間を格段に向上させることができるようになってきた。 In recent years, for such problems, for example, surface treatment techniques mainly composed of aluminum or aluminum oxide have been proposed for various apparatuses and members used in semiconductor processing processes, as shown in Patent Documents 1 to 5. ing. A member subjected to such a corrosion-resistant surface treatment is superior in halogen gas resistance as compared with a non-treated member, and has been able to significantly improve the use period.

しかしながら、半導体加工ラインに使用されている各種装置類は、上述した各種従来技術の採用によって、耐食性の改善、使用期間の延長はあっても、その改善の程度は尚小さく、やがて腐食損傷によって不可避に減肉し、装置としての機能低下を招き、使用に耐えられなくなるときがくる。半導体加工分野ではこのような腐食やエロージョン作用などによって、性能・機能を消失したポンプ類およびその付属部材類は莫大な量に及んでおり、産業界全体としては、大きな損失を招いている。 However, the various devices used in the semiconductor processing line have improved corrosion resistance and extended the period of use due to the adoption of the above-mentioned various conventional techniques, but the degree of improvement is still small and will eventually be unavoidable due to corrosion damage. However, there is a time when it becomes unusable due to a reduction in the function of the device. In the semiconductor processing field, pumps and their associated parts that have lost their performance and function due to such corrosion and erosion have reached enormous amounts, causing a large loss for the entire industry.

そこで、本発明の目的は、例えば、半導体加工装置などのドライプロセスにおいて使用されている各種のポンプ類のローターやローターなどの稼働部をはじめ、ケーシング及びポンプに配設されている給・排気管などの表面に、優れた化学的耐久性と低摩擦係数を有する膜を形成してなる真空ポンプ用部材及びその製造方法を安価で提案することである。 Therefore, an object of the present invention is to supply / exhaust pipes disposed in casings and pumps, as well as operating parts such as rotors and rotors of various pumps used in dry processes such as semiconductor processing equipment. A vacuum pump member formed by forming a film having excellent chemical durability and a low coefficient of friction on the surface and a manufacturing method thereof at low cost.

本発明の真空ポンプ用部材は、基材の表面に、直接または下塗り膜を介して、炭素と水素とを主成分とするアモルファス状膜を被覆したものである。 The vacuum pump member of the present invention is obtained by coating an amorphous film mainly composed of carbon and hydrogen on the surface of a base material directly or through an undercoat film.

本発明の真空ポンプ用部材においては、前記アモルファス状膜の厚さが1μm〜50μmの範囲にあることが好ましい。 In the vacuum pump member of the present invention, the thickness of the amorphous film is preferably in the range of 1 μm to 50 μm.

本発明の真空ポンプ用部材においては、前記アモルファス状膜の硬さがHV700〜2800の範囲にあることが好ましい。 In the vacuum pump member of the present invention, the amorphous film preferably has a hardness in the range of HV700 to 2800.

本発明の真空ポンプ用部材においては、前記アモルファス状膜の表面の算術平均粗さRaが0.5μm以下、且つ、十点平均粗さRzが2.0μm以下であることが好ましい。 In the vacuum pump member of the present invention, it is preferable that the arithmetic average roughness Ra of the surface of the amorphous film is 0.5 μm or less and the ten-point average roughness Rz is 2.0 μm or less.

本発明の真空ポンプ用部材においては、前記アモルファス状膜における炭素原子の割合が90原子%〜50原子%、水素原子の割合が10原子%〜50原子%の範囲で組成されているものであるとともに、前記アモルファス状膜に対する該炭素原子及び該水素原子の組成割合が100原子%以下であることが好ましい。 In the vacuum pump member of the present invention, the amorphous film is composed of carbon atoms in a range of 90 atomic% to 50 atomic% and hydrogen atoms in a range of 10 atomic% to 50 atomic%. In addition, the composition ratio of the carbon atoms and the hydrogen atoms to the amorphous film is preferably 100 atomic% or less.

本発明の真空ポンプ用部材においては、前記基材が、鋳鉄、鋳鋼、Ti、Alの単体およびその合金、炭素を含み、クロムを必須成分とする構造用鋼、並びにNiとCrとを必須成分とするステンレス鋼およびNi基合金のうちから選ばれる1種の金属材料であることが好ましい。 In the vacuum pump member of the present invention, the base material includes cast iron, cast steel, a simple substance of Ti, Al and alloys thereof, structural steel containing carbon and chromium as essential components, and Ni and Cr as essential components. It is preferable that it is one type of metal material selected from stainless steel and Ni-base alloy.

本発明の真空ポンプ用部材においては、前記下塗り膜が、Ti、W、Nb、Ta、Cr、Al、Siの単体またはそれらの合金から選ばれる1種以上の膜厚0.1μm〜3μmの膜であることが好ましい。 In the vacuum pump member of the present invention, the undercoat film is a film having a thickness of 0.1 μm to 3 μm of at least one selected from the group consisting of Ti, W, Nb, Ta, Cr, Al, and Si, or an alloy thereof. It is preferable that

本発明の真空ポンプ用部材においては、C、Ti、W、Nb、Ta、Cr、Al、Siの単体またはそれらの合金から選ばれる1種以上の元素を、前記基材の表面部に注入することによって形成された注入層をさらに有するこことが好ましい。 In the vacuum pump member of the present invention, one or more elements selected from the simple substance of C, Ti, W, Nb, Ta, Cr, Al, and Si or alloys thereof are injected into the surface portion of the substrate. It is preferable to further have an injection layer formed by this.

本発明の真空ポンプ用部材においては、前記基材の表面の算術平均粗さRaが2.0μm以下、十点平均粗さRzが8.0μmであることが好ましい。 In the vacuum pump member of the present invention, the arithmetic average roughness Ra of the surface of the substrate is preferably 2.0 μm or less, and the ten-point average roughness Rz is 8.0 μm.

本発明の真空ポンプ用部材の製造方法は、基材の表面の算術平均粗さRaが2.0μm以下、十点平均粗さRzが8.0μm以下となるように加工する基材表面加工工程と、前記基材上に、炭素と水素とを主成分とするアモルファス状膜を被覆形成するアモルファス状膜被覆工程とを有するものである。 The method for producing a vacuum pump member according to the present invention is a substrate surface processing step in which the arithmetic average roughness Ra of the substrate surface is 2.0 μm or less and the ten-point average roughness Rz is 8.0 μm or less. And an amorphous film coating step of coating and forming an amorphous film mainly composed of carbon and hydrogen on the base material.

本発明の真空ポンプ用部材の製造方法においては、加工された前記基材の表面部に、C、Ti、W、Nb、Ta、Cr、Al、Siから選ばれる元素の注入層を形成する工程を、前記基材表面加工工程と前記アモルファス状膜被覆工程との間に有することが好ましい。 In the method for producing a vacuum pump member of the present invention, a step of forming an injection layer of an element selected from C, Ti, W, Nb, Ta, Cr, Al, Si on the surface portion of the processed base material Is preferably provided between the substrate surface processing step and the amorphous film coating step.

別の観点として、本発明の真空ポンプ用部材の製造方法は、基材の表面の算術平均粗さRaが2.0μm以下、十点平均粗さRzが8.0μm以下となるように加工する基材表面加工工程と、加工された前記基材の表面上に、C、Ti、W、Nb、Ta、Cr、Al、Siから選ばれる単体またはそれらの合金からなる下塗り膜を被覆形成する下塗り膜被覆工程と、前記下塗り膜の表面上に、炭素と水素を主成分とするアモルファス状膜を被覆形成するアモルファス状膜被覆工程とを有する。 As another aspect, the method for manufacturing a vacuum pump member according to the present invention is processed so that the arithmetic average roughness Ra of the surface of the substrate is 2.0 μm or less and the ten-point average roughness Rz is 8.0 μm or less. Substrate surface processing step, and undercoating that coats and forms an undercoat film made of a simple substance selected from C, Ti, W, Nb, Ta, Cr, Al, and Si or an alloy thereof on the surface of the processed base material A film coating step and an amorphous film coating step of coating an amorphous film mainly composed of carbon and hydrogen on the surface of the undercoat film.

本発明の炭素と水素とを主成分とするアモルファス状膜は、綴密で化学的に安定な性質によって優れた耐食性を発揮するとともに、比較的硬質であるため小さなダスト類と接触しても傷が発生しがたく、また表面が比較的平滑であるため、ダスト類の付着も困難であるなどの効果が期待できる。さらに本発明のアモルファス状膜は親油性(疎水性)であるため、水蒸気の存在によって激しい腐食性を発揮する蒸気状態のハロゲンおよびハロゲン化合物と物理的に接触しがたい性質を有しており、長期間にわたって優れた耐食性を維持する。したがって、本発明の真空ポンプ用部材は、ガス状のハロゲン化合物の雰囲気中でプラズマを発中させる半導体加工装置などに用いることによって、装置全体の安定した稼動を可能とするとともに、真空ポンプの運転期間の延長にともなう廃棄ポンプの減少、装置の補修費、交換費などを低減させ、生産量の向上および生産コストの削減に大きく貢献することが期待できる。 The amorphous film mainly composed of carbon and hydrogen according to the present invention exhibits excellent corrosion resistance due to its dense and chemically stable properties, and is relatively hard so that it can be damaged even if it comes into contact with small dusts. In addition, since the surface does not easily occur and the surface is relatively smooth, it is possible to expect effects such as difficulty in adhesion of dusts. Furthermore, since the amorphous film of the present invention is lipophilic (hydrophobic), it has a property that makes it difficult to physically contact halogens and halogen compounds in a vapor state that exhibits severe corrosiveness due to the presence of water vapor. Maintains excellent corrosion resistance over a long period of time. Therefore, the vacuum pump member of the present invention can be used for a semiconductor processing apparatus that emits plasma in an atmosphere of a gaseous halogen compound, thereby enabling stable operation of the entire apparatus and operation of the vacuum pump. It can be expected that the reduction of waste pumps along with the extension of the period, equipment repair costs, replacement costs, etc. will be reduced, and the production will be greatly improved and the production costs will be reduced.

加えて、本発明の真空ポンプ用部材の製造方法によれば、複雑な形状のローター、ケーシングなどの真空ポンプ用部材に対しても均等な成膜が可能である。つまり、形状の異なる様々な真空ポンプ用部材に対して、均等な皮膜を形成させることが可能となる。 In addition, according to the method for manufacturing a vacuum pump member of the present invention, uniform film formation is possible even on vacuum pump members such as rotors and casings having complicated shapes. That is, it is possible to form an equivalent film on various vacuum pump members having different shapes.

以下に、本発明の実施形態に係るローター(真空ポンプ用部材の1つ)及びその製造方法について説明する。 Below, the rotor (one of the members for vacuum pumps) which concerns on embodiment of this invention and its manufacturing method are demonstrated.

<第1実施形態>

図1は、本発明の第1実施形態に係るローターを示す斜視図である。図2は、図1に係るローターの表面付近の一部拡大断面図である。

<First Embodiment>

FIG. 1 is a perspective view showing a rotor according to a first embodiment of the present invention. FIG. 2 is a partially enlarged cross-sectional view of the vicinity of the surface of the rotor according to FIG.

ローター1は、表面に凹凸形状や湾曲形状を有している金属製の本体1aと、その表面の一部に形成されているアモルファス状膜13とを備えている。そして、図2に示すように、ローター1の表面付近の一部拡大断面部分11は、本体1aを形成する金属製の基材12と、この基材12の表面に形成されたアモルファス状膜13とを備える構成となっている。

The rotor 1 includes a metal

基材12としては、鋳鉄、鋳鋼、Ti、Alの単体およびその合金、炭素を含み、クロムを必須成分とする構造用鋼、NiとCrとを必須成分とするステンレス鋼およびNi基合金等が挙げられる。特に、鋳鉄、鋳鋼は、多量の炭素を含むとともに、ミクロ的には菊花状、片状、球状となって偏析するとともに、Fe3C(セメンタイト)と共存していることから、アモルファス状膜13とは良好な密着性をしめすので、ミクロ組織的視野からも綴密な状態のアモルファス状膜13とできる。また、基材12の表面の算術平均粗さRaは2.0μm以下、十点平均粗さRzは8.0μmである。

Examples of the

アモルファス状膜13は、炭素と水素とを主成分とするものであり、厚さが1μm〜50μmの範囲にある。特に5〜20μmが好適である。1μmより薄い膜では耐食性、耐摩耗性が十分ではなく、また50μmより厚い皮膜では、成膜に長時間を要する一方、皮膜性能について格段の向上が認められないので、生産コストの上昇を招き、得策ではない。

The

また、アモルファス状膜13の硬さは、マイクロビッカース硬さでHV700〜2800の範囲にある。鋳鉄・鋳鋼の硬さ(HV130〜200)に比較すると格段に硬く、優れたキャビテーション・エロージョン性を発揮する。

The hardness of the

さらに、アモルファス状膜13においては、炭素原子の割合が90原子%〜50原子%、水素原子の割合が10原子%〜50原子%の範囲で組成されているものであるとともに、アモルファス状膜13に対する該炭素原子及び該水素原子の組成割合が100原子%以下となるように調整されている。なお、アモルファス状膜13は、水素含有量10原子%〜50原子%で、残りが炭素から構成されるものが好適である。さらに、大きな熱膨張や、機械的変形を受けることが少なく、人工ダイヤモンド膜に比較すると軟質ではあるものの、密着性、延性に優れている、水素含有量が10原子%〜35原子%のアモルファス状膜13としてもよい。なお、水素含有量10原子%未満のアモルファス状膜は、成膜時に大きな内部応力を発生するため、厚膜(10μm以上)の形成が困難であり、また、硬質であるものの、延性に乏しく、僅かな基材の変形によって剥離する傾向がみられる。一方、水素含有量が50原子%より大きくなると、アモルファス状膜13の硬さおよび機械的強度が低下するので好ましくない。

Further, the

また、アモルファス状膜13の表面の算術平均粗さRaは0.5μm以下、且つ、十点平均粗さRzは2.0μm以下である。したがって、平滑面であるので、固形の異物類は物理的に付着し難い状態となっている。

Further, the arithmetic average roughness Ra of the surface of the

このようなアモルファス状膜13は、緻密であるうえ、酸、アルカリ、などの水溶液中に浸漬してもまったく腐食されず、気孔が無いため、基材の気孔部分のみが優先的に腐食されて顕在化する孔食の発生がない。また、基材12表面に形成されるアモルファス状膜13は、400℃未満で使用される。なぜなら、400℃以上では、二酸化炭素や水に分解されてしまうことがあるからである。なお、比重が約1.7〜1.8程度であるため、高速回転するローター1に、例え、上述の分解や剥離が発生したとしても、その回転に影響を与えることがほとんどないので、バランスを崩すことがなく、安定したポンプの運転を続けることができる。また、炭素と水素とを主成分とするアモルファス状態の表面は、通常親油性(疎水性)を示すが、一変形例として、NやSiを注入させて親水性に変化させることで、送液の種類によって表面機能を制御して用いることができる。

Such an

次に、真空ポンプ用部材1の製造方法について工程ごとに説明する。 Next, the manufacturing method of the member 1 for vacuum pumps is demonstrated for every process.

(1:基材表面の仕上げ工程)

アモルファス状膜13を形成するための基材12表面においては、機械的、化学的および電気化学的方法によって、算術平均粗さRaが0.5μm以下、十点平均粗さRzが2.0μm以下の鏡面状態となるように仕上げる。このような表面仕上げを行わないと、基材13表面は粗いので、突起物などが存在する場合がある。従って、基材12表面に形成するアモルファス状膜13の厚さが10μmと比較的薄い場合、突起物のある部分のアモルファス状膜13が早期に破壊されたり、腐食発生の起点となったりすることがある。

(1: Finishing process of substrate surface)

On the surface of the

機械的に研磨する場合は細粒の#600の研磨ベルトを用いて算術平均粗さRaを1〜3μm程度にしたあと、ラッピング加工やバフ研磨によって表面の突起物を除去し、十点平均粗さRzを0.8以下に仕上げることができる。また、細粒の研磨ベルト加工を終えた面を化学研磨法(例えば硝酸、塩酸、リン酸などの混合液)またはこれらの研磨液中で基材12を陽極として電解研磨法を適用すれば算術平均粗さRaが0.1μm、十点平均粗さRzが0.5μm以下の程度の鏡面が得られ、特に好適な前処理面を形成できる。ただし、アモルファス状膜13の厚さが10μm〜50μmの場合には、機械的研磨(算術平均粗さRaが1〜3μm)だけでも密着性および性能のよいアモルファス状膜13が形成されるとともに、アモルファス状膜の表面粗さが、基材の粗さの影響を受けがたくなって、平滑化する傾向があるので、特に仕上げ程度を規定しなくともよい。

When mechanically polishing, the arithmetic average roughness Ra is set to about 1 to 3 μm using a fine-grained # 600 polishing belt, and then surface projections are removed by lapping or buffing to obtain a ten-point average roughness. The thickness Rz can be finished to 0.8 or less. In addition, if the surface after finishing the fine abrasive belt is subjected to a chemical polishing method (for example, a mixed solution of nitric acid, hydrochloric acid, phosphoric acid, etc.) or an electrolytic polishing method is applied in these polishing solutions using the

(2:アモルファス状膜の形成工程)

次に、上述の仕上げ工程を経た基材12表面にアモルファス状膜を形成する工程について説明する。図3は、アモルファス状膜を形成するための装置の概略構成図である。この装置は、接地された反応容器2と、この反応容器2内部空間とそれぞれバルブ7a、バルブ7bを介して接続されている成膜用の有機系ガス導入装置(図示せず)及び反応容器を真空引きする真空装置(図示せず)と、反応容器2内の所定の位置に配設される真空ポンプ用部材1の基材12に接続する導体3に導入端子9を介して高電圧パルスを印加するための高電圧パルス発生電源4と、高電圧導入部9を介して導体3に高周波を印加し、真空ポンプ用部材1の基材12周囲にプラズマを発生させるプラズマ発生用電源5と、パルスおよび高周波の印加を一つの導体3で共用するために、高電圧パルス発生電源4及びプラズマ発生用電源5との間に設けられるとともに、高電圧導入部9と電気的に接続されている重乗装置6と、反応容器2及び地表と電気的に接続されているアース線8とを備えている。

(2: Amorphous film formation process)

Next, the process of forming an amorphous film on the surface of the

上述の構成の装置を用いてアモルファス状膜13を基材12表面に形成するには、被処理体としての基材12を所定の位置に設置し、真空装置を稼動させ、バルブ7bを介して反応容器2中の空気を排出させたあと、ガス導入装置によってバルブ7aを介して有機系の炭化水素ガスを反応容器2に導入する。

In order to form the

ここで、本実施形態において使用できる炭化水素ガスの種類について説明する。反応容器2内に導入するガスの種類は下記の通りであり、炭素と水素とからなる有機系の炭化水素およびこれにB、Si、O、Clなどが付加されたものである。

Here, the kind of hydrocarbon gas which can be used in this embodiment is demonstrated. The types of gases introduced into the

(1)常温(18℃)で気相状態

CH4、CH2CH2、C2H2、CH3CH2CH3、CH3CH2CH2CH3

(2)常温で液相状態

C6H5CH3、C6H5CH2CH、C6H4(CH3)2、CH3(CH2)4CH3、C6H12、C6H5Cl

(3)有機Si化合物(液相)

(C2H5O)4Si、(CH3O)4Si、(CH3)4Si、[(CH)3Si]2O

常温で気相状態のものは、そのままの状態で反応容器2に導入できるが、液相状態の化合物はこれを加熱してガス化させ、この蒸気を反応容器2中へ供給する。有機Si化合物を用いてアモルファス状膜を形成すると、この膜中にSiが混入することがあるが、Siは炭素と強く結合しているので本実施形態において使用するための妨げとはならない。

(1) Gas phase state at room temperature (18 ° C.) CH 4 , CH 2 CH 2 , C 2 H 2 , CH 3 CH 2 CH 3 , CH 3 CH 2 CH 2 CH 3

(2) Liquid phase at normal temperature C 6 H 5 CH 3 , C 6 H 5 CH 2 CH, C 6 H 4 (CH 3 ) 2 , CH 3 (CH 2 ) 4 CH 3 , C 6 H 12 , C 6 H 5 Cl

(3) Organic Si compound (liquid phase)

(C 2 H 5 O) 4 Si, (CH 3 O) 4 Si, (CH 3) 4Si, [(CH) 3 Si] 2 O

A compound in a gas phase at normal temperature can be introduced into the

上述のように炭化水素ガスを反応容器2に導入後、プラズマ発生用電源5からの高周波電力を基材12に印加する。反応容器2は、アース線8によって電気的に中性状態にあるため、基材12は、相対的に負の電位を有することとなる。このため印加によって発生する、導入ガスのプラズマ中の+イオンは負に帯電した基材12の形状に沿って発生する特徴がある。さらに高電圧パルス発生源4からの高電圧パルス(負の高電圧パルス)を基材12に印加しプラズマ中の+イオンを基材12の表面に衝撃的に誘引させることができる。この操作によって基材12の表面に均等な厚さのアモルファス状膜13を形成することができる。このプラズマ中では下記(1)〜(4)に示すような現象が発生し、最終的には炭素と水素を主成分とするアモルファス状膜13が基材12表面に形成されるものと考えている。

After introducing the hydrocarbon gas into the

(1)導入されたガス(炭化水素)のイオン化(ラジカルと呼ばれる活性な中性粒子も存在する)。

(2)ガスから変化したイオンおよびラジカルは、負の電圧が印加された翼面に衝撃的に衝突する。

(3)衝突時の衝撃によって結合エネルギーの小さいC−H間が切断され、CとHとがスパッタ現象を伴いながら、重合反応をはじめ、高分子化する。

(4)基材12表面にCとHとを含んだアモルファス状膜13が形成される。

(1) Ionization of introduced gas (hydrocarbon) (active neutral particles called radicals also exist).

(2) The ions and radicals changed from the gas collide impactively with the blade surface to which a negative voltage is applied.

(3) C—H having a low binding energy is cut by an impact at the time of collision, and C and H are polymerized, including a polymerization reaction, accompanied by a sputtering phenomenon.

(4) An

なお、パルス幅を1μSec〜10mSec、パルス数を1〜複数回としたパルスの繰り返しも可能である。また、プラズマ発生用電源5の高周波電力の出力周波数は数十kHz〜数GHzの範囲で変化させることができる。以上のような方針でアモルファス状膜13を形成する方法を、ここでは高周波プラズマCVD法と呼ぶこととする。

Note that it is possible to repeat the pulse with a pulse width of 1 μSec to 10 mSec and a pulse number of 1 to multiple times. Further, the output frequency of the high frequency power of the plasma generating

上記構成によれば、異物の付着を防ぎつつ、耐エロージョン性に著しい効果を発揮するとともに、衝撃や曲げ応力に強いので、破壊されたり剥離したりしにくいアモルファス状膜13を有する真空ポンプ用部材1及びその製造方法を提供できる。また、アモルファス状膜13の形成工程は、減圧下における加熱を伴う条件下で行われるので、ローター1中に含まれているH2、N2、O2、H2O、炭化水素ガス等のガス成分の放出を促す一方、一旦成膜すると真空ポンプ用部材として稼動した際、金属質のローター1中から放出されるガス成分の影響を抑制することができるので、真空ポンプ中の高真空環境を維持しやすくなるという利点を有する。

According to the above configuration, the vacuum pump member having the

<第2実施形態>

次に、本発明の第2実施形態に係る真空ポンプ用部材について説明する。なお、第1実施形態の符合11、13の部位と、本実施形態の符合21、23の部位とは順に対応しており、その説明を省略することがある。図5は、本発明の第2実施形態に係る真空ポンプ用部材の表面付近の一部拡大断面図である。

Second Embodiment

Next, the vacuum pump member according to the second embodiment of the present invention will be described. In addition, the part of the codes |

本実施形態の真空ポンプ用部材は、図示しないが、一般的な真空ポンプ用部材と同様の外形をしている。真空ポンプ用部材の表面付近の一部拡大部分21は、基材22と、この基材22の表面に形成されたアモルファス状膜23とを備えてなる。

Although not illustrated, the vacuum pump member of the present embodiment has the same outer shape as a general vacuum pump member. The partially

基材22は、基材主部22aと、基材主部32aの表面上(基材32の表面部)に形成された注入層22bとを有する。注入層22bは、C、Ti、W、Nb、Ta、Cr、Al、Siから選ばれる1種以上の元素を、基材22の表面部に注入することによって形成されたものである。なお、一変形例として、注入層22bとアモルファス状膜23との間に金属薄膜を形成してもよい。

The

次に、本実施形態に係る真空ポンプ用部材の製造方法について説明する。なお、基材22表面の仕上げ工程及びアモルファス状膜23の形成工程は、第1実施形態と同様であるので簡略化した説明とし、基材22の注入層22bの形成工程について詳細に説明する。

Next, the manufacturing method of the member for vacuum pumps concerning this embodiment is demonstrated. In addition, since the finishing process of the

まず、第1実施形態において説明した図3の装置を用いて、高電圧パルス発生源4の出力電圧を変化させることによって、基材22表面に対して金属をふくめたイオン注入を実施して注入層22bを形成する。そして、注入層22bの表面に第1実施形態と同様にしてアモルファス状膜23を形成する。

First, by using the apparatus of FIG. 3 described in the first embodiment, by changing the output voltage of the high voltage

なお、上述した一変形例において、注入層22bとアモルファス状膜23との間に金属薄膜を形成する場合にも、図3の装置は用いることができる。例えば、以下の(1)〜(4)の条件で、基材22表面部又は表面上の各層の形成に使用できる。

(1)基材22表面部にイオン注入を重点的に行う場合:10〜40kV

(2)イオン注入と金属薄膜形成とを行う場合:5〜20kV

(3)基材22上に金属薄膜形成を行う場合:数百V〜数kV

(4)基材22上にスパッタリングなどで金属薄膜形成を重点的に行う場合:数百V〜数kV

したがって基材22表面部又は表面上にCr、Si、Ta、Nb、Tiなどの炭素と化学的親和力の強い金属イオン注入や金属の薄膜を形成した後、その上にアモルファス状膜23を積層させることが可能である。

In the modification described above, the apparatus shown in FIG. 3 can also be used when a metal thin film is formed between the

(1) When ion implantation is focused on the surface of the base material 22: 10 to 40 kV

(2) When ion implantation and metal thin film formation are performed: 5 to 20 kV

(3) When forming a metal thin film on the substrate 22: several hundred V to several kV

(4) When metal thin film formation is focused on the

Therefore, after forming a metal ion implantation or metal thin film having a strong chemical affinity with carbon such as Cr, Si, Ta, Nb, Ti on the surface or the surface of the

上記構成によれば、第1実施形態と同様の効果を奏すると共に、注入層22bを介して基材22上にアモルファス状膜23が形成されているので、単に基材22表面に形成するよりもアモルファス状膜23の密着性が増す。したがって、より破壊されたり剥離したりしにくいアモルファス状膜23を有する真空ポンプ用部材及びその製造方法を提供できる。

According to the above configuration, the same effect as that of the first embodiment is achieved, and the

<第3実施形態>

次に、本発明の第3実施形態に係る真空ポンプ用部材について説明する。なお、第1実施形態の符合11〜13の部位と、本実施形態の符合31〜33の部位とは順に対応しており、その説明を省略することがある。図6は、本発明の第3実施形態に係る真空ポンプ用部材の表面付近の一部拡大断面図である。

<Third Embodiment>

Next, a vacuum pump member according to a third embodiment of the present invention will be described. In addition, the site | part of the codes | symbols 11-13 of 1st Embodiment and the site | parts of the codes | symbols 31-33 of this embodiment respond | correspond in order, The description may be abbreviate | omitted. FIG. 6 is a partially enlarged cross-sectional view of the vicinity of the surface of the vacuum pump member according to the third embodiment of the present invention.

本実施形態の真空ポンプ用部材は、図示しないが、一般的な真空ポンプ用部材と同様の外形をしている。真空ポンプ用部材の表面付近の一部拡大部分31は、金属製の基材32と、この基材32の表面に形成されたアンダーコート34(下塗り膜)と、このアンダーコート34の表面に形成されたアモルファス状膜33とを備えてなる。

Although not shown, the vacuum pump member of the present embodiment has the same outer shape as a general vacuum pump member. A partially

アンダーコート34は、Ti、W、Nb、Ta、Cr、Al、Siの単体またはそれらの合金から選ばれる1種以上の膜厚0.1〜3μmの膜である。

The

次に、本実施形態に係る真空ポンプ用部材の製造方法について説明する。なお、基材32表面の仕上げ工程及びアモルファス状膜33の形成工程は、第1実施形態と同様であるので簡略化した説明とし、アンダーコート34の形成工程について詳細に説明する。

Next, the manufacturing method of the member for vacuum pumps concerning this embodiment is demonstrated. In addition, since the finishing process of the

まず、第1実施形態と同様にして基材32表面を仕上げ処理し、この基材32表面に、電気めっき法、CVD法またはPVD法から選ばれる1種以上の方法を用いて、アンダーコート34を形成する。そして、アンダーコート34の表面に第1実施形態と同様にしてアモルファス状膜33を形成する。

First, the surface of the

上記構成によれば、第1実施形態と同様の効果を奏すると共に、アンダーコート34を介して基材32上にアモルファス状膜33が形成されているので、単に基材32表面に形成するよりもアモルファス状膜33の密着性が増す。したがって、より破壊されたり剥離したりしにくいアモルファス状膜33を有する真空ポンプ用部材及びその製造方法を提供できる。

According to the above configuration, the same effect as that of the first embodiment is achieved, and the

以下、実施例を示しながら、本発明を具体的に説明する。 Hereinafter, the present invention will be specifically described with reference to examples.

(実施例1)

この実施例では本発明にかかるアモルファス状膜の綴密性を調査するため、以下のようにしてJIS H 8645に規定されているフェロキシル試験を行って、アモルファス状膜の微細な貫通気孔の有無を調査した。

Example 1

In this example, in order to investigate the tightness of the amorphous film according to the present invention, a ferroxyl test defined in JIS H 8645 was conducted as follows to check whether there were fine through-pores in the amorphous film. investigated.

(1)基材

FC200の基材(寸法幅50mm×長さ70mm×厚さ7mm)とした。

(2)アモルファス状膜の形成と厚さ

上記基材の全面に、アモルファス状膜を下記表3に示したように0.5μm〜8μmの範囲の厚さにそれぞれ施工して本実施例に係る各試験片を形成した。

(3)他の比較例の試験片

他の比較例として上述のFC200基材を用い、この基材の表面に電気めっき法によって、Ni,Crをそれぞれ15μmの厚さに被覆した試験片、及び、溶射法によって50mass%Ni−50mass%Cr合金を100μm厚さに形成させた試験片を準備した。

(4)フェロキシル試験方法

フェロキシル試験として、具体的には、次に示すような方法を用いた。すなわち、ヘキサシアノ鉄(III)酸カリウム10g及び塩化ナトリウム15gを1リットルの蒸留水に溶解し、これを分析用のろ紙に十分含浸させる。その後、このろ紙を試験片表面に貼付し、30分間静置した後、ろ紙を剥がして、ろ紙面での青色斑点の有無を目視判定した。これはアモルファス状膜に貫通気孔が存在するとフェロキシル試験液が浸透し、鉄基材界面に達して鉄イオンを生成させ、これにヘキサシアノ(皿)酸カリウム塩が反応して、ろ紙の表面に青色斑点を生成することによって判定することができるものである。

(1) Base material It was set as the base material of FC200 (dimensions width 50mm x length 70mm x thickness 7mm).

(2) Formation and thickness of amorphous film As shown in Table 3 below, an amorphous film is applied to the entire surface of the base material to have a thickness in the range of 0.5 μm to 8 μm. Each specimen was formed.

(3) Test piece of another comparative example Using the above-mentioned FC200 base material as another comparative example, a test piece in which the surface of this base material was coated with Ni and Cr to a thickness of 15 μm by electroplating, and A test piece was prepared by forming a 50 mass% Ni-50 mass% Cr alloy to a thickness of 100 μm by a thermal spraying method.

(4) Feroxyl test method Specifically, the following method was used as the ferroxyl test. That is, 10 g of potassium hexacyanoferrate (III) and 15 g of sodium chloride are dissolved in 1 liter of distilled water, and this is sufficiently impregnated in a filter paper for analysis. Thereafter, the filter paper was affixed to the surface of the test piece and allowed to stand for 30 minutes, and then the filter paper was peeled off to visually determine the presence or absence of blue spots on the filter paper surface. This is because, when there are through pores in the amorphous membrane, the ferroxyl test solution penetrates, reaches the iron substrate interface and generates iron ions, and this reacts with potassium hexacyano (dish) acid, and blue on the surface of the filter paper. It can be determined by generating spots.

下記表1は以上の内容及び試験結果を要約したものである。この結果から明らかなように、比較例として示したアモルファス状膜の膜厚の薄い0.5μm、0.8μm(No.1、No.2)のもの、Niめっき膜(No.6〜8)、Crめっき膜(No.9〜11)および溶射皮膜試験片(No.12〜14)に、少数或いは多数の青色斑点の発生が認められた。これに対して、本発明に係るアモルファス状膜(膜厚が1.0μm以上のもの(No.3〜5))では、青色斑点の発中はまったく認められず、貫通気孔が無く、綴密性に富み、腐食成分の浸入を防ぐ作用に優れていることが確認された。 Table 1 below summarizes the above contents and test results. As is apparent from the results, the amorphous films shown as comparative examples having a thin film thickness of 0.5 μm, 0.8 μm (No. 1, No. 2), Ni plating films (No. 6 to 8) In the Cr plating film (Nos. 9 to 11) and the sprayed coating specimens (Nos. 12 to 14), the occurrence of a few or many blue spots was observed. On the other hand, in the amorphous film according to the present invention (thickness of 1.0 μm or more (No. 3 to 5)), blue spots are not observed at all, there are no through pores, and there is no spelling. It was confirmed that it is rich in properties and has an excellent effect of preventing the intrusion of corrosive components.

(実施例2)

本実施例では、金属材料に対する本発明にかかる皮膜の耐食性を調査するため、各種の金属材料試験片に炭素と水素とを主成分とする本発明のアモルファス状膜を形成させたものを用いて、フッ化物系ガス中における耐食性を、無処理および先行特許文献などにおいて開示されているAl拡散処理皮膜と比較検討した。

(Example 2)

In this example, in order to investigate the corrosion resistance of the film according to the present invention against a metal material, various metal material test pieces formed with the amorphous film of the present invention mainly composed of carbon and hydrogen were used. The corrosion resistance in fluoride gas was compared with that of an Al diffusion treatment film disclosed in non-treated and prior patent documents.

(1)実施例の試験片

次に示すような各種の金属材料から基材(幅20mm×長さ10mm×厚さ5mm)を切り出し、その全面にわたってCとHとを主成分とするアモルファス状膜を5μmの厚さで形成した。

(a)炭素鋼(SS400)

(b)片状黒鉛鋳鉄(FC200)

(c)球状黒鉛鋳鉄(FCD400)

(d)クロム鋼(SUS410)

(e)ステンレス鋼(SUS304)

(2)比較用の試験片

比較用の試験片として、無処理の上記(a)〜(e)の基材、及び、(a)〜(c)の基材にAl拡散浸透法によってAlを被覆したものを作製した。なお、Al被覆部のAl濃度は20mass%〜32mass%の範囲にあった。

(3)腐食試験装置及び腐食条件

図7に腐食試験装置の構成概略図を示す。試験片41を電気炉42の中心部に設けられたステンレス鋼管43内部(詳細には試験片設置台46の上)に静置した後、腐食性のガス44を、図7に示したようにステンレス鋼管43左側から流す。なお、ステンレス鋼管43途中に設けた石英放電管45に出力600Wのマイクロ波を負荷させ、腐食性ガスの活性化を促すようにしている。この活性化した腐食性のガスは電気炉中に導かれ、試験片設置台46の上に静置された試験片41を腐食した後、ステンレス鋼管43右側から系外に放出される。このような構成を有する腐食試験装置を用い、試験片温度120℃、腐食性ガスCF4を150ml/min、O2を75ml/minを流しつつ、10時間の腐食試験を行った。なお、この腐食試験の特徴は腐食性のCF4ガスがプラズマ照射によって励起され、一段と強い腐食性ガスに変化する環境における耐食性を評価しようとするものである。

(1) Test piece of Example A base material (width 20 mm × length 10 mm ×

(A) Carbon steel (SS400)

(B) Flake graphite cast iron (FC200)

(C) Spheroidal graphite cast iron (FCD400)

(D) Chrome steel (SUS410)

(E) Stainless steel (SUS304)

(2) Test piece for comparison As a test piece for comparison, Al was applied to the untreated base materials (a) to (e) and the base materials (a) to (c) by an Al diffusion penetration method. A coated one was made. The Al concentration of the Al coating portion was in the range of 20 mass% to 32 mass%.

(3) Corrosion test apparatus and corrosion conditions FIG. 7 shows a schematic configuration diagram of the corrosion test apparatus. After the

下記表2は以上の内容及び試験結果を要約したものである。この結果から明らかなように、比較例の試験片(No.6〜13)では、いずれも腐食量が多く、特に無処理の試験片(No.6,8,10)では15〜23mg/cm2の腐食減量が認められた。ただ、無処理の試験片(No.12,13)においてもステンレス鋼においては腐食減量が比較的少なく3〜9mg/cm2、またAl拡散処理試験片(No.7,9,11)ではさらに腐食減量が小さくなって、それなりの耐食性はみとめられた。これに対し、本発明のアモルファス状皮膜を形成した試験片(No.1〜5)では殆ど腐食減量は認められず、卓越した耐食性が確認された。 Table 2 below summarizes the above contents and test results. As is apparent from the results, the comparative test pieces (Nos. 6 to 13) all have a large amount of corrosion, and in particular, the untreated test pieces (No. 6, 8, and 10) have 15 to 23 mg / cm. A corrosion weight loss of 2 was observed. However, in the untreated specimens (Nos. 12, 13), the stainless steel has a relatively small weight loss of 3 to 9 mg / cm 2 , and in the Al diffusion treated specimens (Nos. 7, 9, 11), Corrosion weight loss was reduced, and appropriate corrosion resistance was found. On the other hand, corrosion weight loss was hardly recognized in the test pieces (Nos. 1 to 5) on which the amorphous film of the present invention was formed, and excellent corrosion resistance was confirmed.

(実施例3)

この実施例ではFC200及びFCD400の試験片(幅20mm×長さ30mm×厚さ5mm)の表面に形成したアモルファス状膜の耐食性を調査する一環として蒸気状態のHClおよびHFに曝露し、腐食反応によって発生する赤錆の発生状態を調査した。

(Example 3)

In this example, as part of investigating the corrosion resistance of an amorphous film formed on the surface of a test piece of FC200 and FCD400 (width 20 mm × length 30 mm ×

(1)実施例、比較例の試験片

上記FC200および、FCD400製試験片の全面にわたってアモルファス状膜をそれぞれ厚さ0.8μm、1.0μm、3.0μm、50μmで形成したものを用いた。

(2)別の比較例の試験片

同寸法の試験片を無処理の状態およびその全表面を電気めっき法によってNi膜とCrめっき膜をそれぞれ10μm、20μmの厚さに形成したものを用いた。

(3)腐食試験方法

(a) HCl蒸気による腐食試験は、化学実験用のデシゲータの低部に30%HCl水溶液を100mlいれ、その上部に試験片を吊るすことによってHCl水溶液から発生するHCl蒸気にばく露する方法を採用した。腐食試験温度は30℃〜50℃、時間は96hrである。

(b) HF蒸気による腐食試験はSUS316製のオートクレーブの底部にHF水溶液を100ml入れ、その上部に試験片を吊るすことによってHF蒸気による腐食試験を実施した。腐食試験温度は30℃〜50℃、暴露時間は96hrである。

(1) Test pieces of Examples and Comparative Examples The amorphous films formed on the entire surfaces of the above FC200 and FCD400 test pieces with thicknesses of 0.8 μm, 1.0 μm, 3.0 μm, and 50 μm were used.

(2) Test piece of another comparative example A test piece of the same size was used in an untreated state and the entire surface thereof formed by forming an Ni film and a Cr plating film to a thickness of 10 μm and 20 μm by electroplating, respectively. .

(3) Corrosion test method (a) Corrosion test with HCl vapor is conducted by adding 100 ml of 30% HCl aqueous solution to the lower part of a chemical experiment desiccator and suspending a test piece on top of the HCl vapor generated from the HCl aqueous solution. The method of exposure was adopted. The corrosion test temperature is 30 ° C. to 50 ° C., and the time is 96 hours.

(B) Corrosion test with HF vapor was carried out by adding 100 ml of HF aqueous solution to the bottom of an SUS316 autoclave and hanging a test piece on the top. The corrosion test temperature is 30 ° C. to 50 ° C., and the exposure time is 96 hours.

下記表3は以上の内容及び試験結果を要約したものである。この結果から、明らかなように無処理の試験片(No.9〜12)は全面にわたって赤錆が発生するとともに、一部赤錆は脱落するほど激しい腐食作用を受けていた。またNiめっきおよびCrめっきを施工した試験片(No.13〜16)ではめっき皮膜に存在するピンホールを通って内部に侵入した蒸気によって基材が腐食されるとともに赤錆が発生し、さらにめっき層の一部が大きく“ふくれ”ている状況がみられた。また、アモルファス状膜の膜厚が1.0μm未満の試験片(No.1、No.5)では、ピンホールの存在によって赤錆の発生が認められた。これに対して本発明に係る1.0μm以上の膜厚のアモルファス状膜(No.2〜4、No.6〜8)は、健全な状態を維持しており、極めて優れた耐食性を示した。 Table 3 below summarizes the above contents and test results. As is apparent from the results, the untreated test pieces (Nos. 9 to 12) were red rusted over the entire surface, and the red rust partly suffered severe corrosive action. Moreover, in the test piece (No. 13-16) which applied Ni plating and Cr plating, a base material was corroded by the vapor | steam which penetrated into the inside through the pinhole which exists in a plating film, red rust generate | occur | produced, and also a plating layer There was a situation in which a part of was greatly “blown”. In addition, in the test pieces (No. 1 and No. 5) having an amorphous film thickness of less than 1.0 μm, red rust was observed due to the presence of pinholes. On the other hand, the amorphous film (No. 2-4, No. 6-8) having a film thickness of 1.0 μm or more according to the present invention maintained a healthy state and exhibited extremely excellent corrosion resistance. .

(実施例4)

この実施例では非鉄金属基材に形成したアモルファス状膜のHCl蒸気およびHF蒸気に対する耐食性を調査した。

Example 4

In this example, the corrosion resistance of an amorphous film formed on a non-ferrous metal substrate to HCl vapor and HF vapor was investigated.

(1)基材

基材として次に示す材料を用い、それぞれ幅20mm×長さ30mm×厚さ1.5mmの試験片を製作した。

(a) Al(JIS H 4000規定の合金番号1085)

(b) Al合金(JIS H 4000規定の合金番号5782)

(c) Ti(JIS H 4600規定の1種)

(d) Ti合金(JIS H 4600規定の60種)

(2)実施例、比較例の試験片

前記基材の表面に対し、アモルファス状膜をそれぞれ0.8μm、1.0μm、3μm、50μmの厚さで形成して、各試験片を作製した。

(3)別の比較例の試験片

上記実施例の試験片と同寸法で、無処理の上記(a)〜(e)の基材、及び、(a)の基材についてのみ陽極酸化皮膜(アルマイト)を5μm、10μmの厚さで形成したものを作製し、比較例の試験片とした。

(4)腐食試験方法

腐食試験方法および条件は実施例3と同じ方法と条件である。

(1) Base Material Using the materials shown below as the base material, test pieces each having a width of 20 mm, a length of 30 mm, and a thickness of 1.5 mm were manufactured.

(A) Al (Alloy No. 1085 defined by JIS H 4000)

(B) Al alloy (JIS H 4000 specified alloy number 5782)

(C) Ti (one of JIS H 4600 regulations)

(D) Ti alloy (60 types specified in JIS H 4600)

(2) Test pieces of Examples and Comparative Examples Amorphous films were formed on the surface of the base material with thicknesses of 0.8 μm, 1.0 μm, 3 μm, and 50 μm, respectively, to prepare each test piece.

(3) Test piece of another comparative example The same size as the test piece of the above example, and the untreated substrate (a) to (e) and the anodized film only for the substrate (a) ( Alumite) having a thickness of 5 μm and 10 μm was prepared and used as a test piece of a comparative example.

(4) Corrosion test method The corrosion test method and conditions are the same as those in Example 3.

下記表4は以上の内容及び試験結果を要約したものである。この結果から明らかなように、比較例のAl,Tiおよびそれらの合金基材(No.9〜12)は、鉄基材のような赤錆の発生は認められないものの、孔食の発生が多く、内部へ深く侵食する傾向が認められた。また、Alに陽極酸化膜を形成した試験片(No.13、No.14)では酸化膜が完全に破壊されるとともに孔食の発生も認められた。また、1.0μm以下のアモルファス状膜(No.1、No.5)では、ピンホールを完全には消滅できないため、基材の腐食の発生が認められた。これに対して、膜厚が1.0μm以上のアモルファス状膜を形成した試験片(No.2〜4、No.6〜8)では孔食の発生は無く、健全な状態を示しており、Al、Ti、およびそれらの合金に対しても優れた防食効果を発揮することが確認された。 Table 4 below summarizes the above contents and test results. As is apparent from the results, Al, Ti and their alloy base materials (Nos. 9 to 12) in the comparative example are not subject to red rust like iron base materials, but often generate pitting corrosion. There was a tendency to erode deeply into the interior. Further, in the test pieces (No. 13 and No. 14) in which an anodic oxide film was formed on Al, the oxide film was completely destroyed and pitting corrosion was also observed. Further, in the amorphous films (No. 1 and No. 5) having a thickness of 1.0 μm or less, since pinholes cannot be completely eliminated, the occurrence of corrosion of the base material was observed. On the other hand, in the test piece (No. 2-4, No. 6-8) which formed the amorphous film | membrane with a film thickness of 1.0 micrometer or more, there is no generation | occurrence | production of pitting corrosion and has shown the healthy state, It was confirmed that an excellent anticorrosive effect was exhibited even for Al, Ti, and alloys thereof.

(実施例5)

この実施例ではSS400銅およびSUS304鋼基材を用い、アモルファス状膜の形成に先駆けて基材表面に各種元素のイオンを注入した場合の耐食性と曲げ加工の影響とを調査した。

(Example 5)

In this example, SS400 copper and SUS304 steel base materials were used, and the corrosion resistance and the influence of bending work were investigated when ions of various elements were implanted into the base material surface prior to the formation of the amorphous film.

(1)基材

(a) SS400鋼:幅15mm×長さ60mm×厚さ1.5mm

(b) SUS304鋼:幅15mm×長さ60mm×厚さ1.0mm

(2)イオン注入装置、注入イオンの種類と本実施例の試験片

(a) イオン注入装置として図1に開示した高周波プラズマCVD装置を用いた。

(b) 注入イオン元素の種類:C,Ti,W,Nb,Ta,Cr,Al,Si

(c) 注入イオン濃度:1cm2あたり1×1014〜1×1016原子濃度

(d) アモルファス状膜の厚さ:10μm

このような条件で上記基材にイオン注入を行った後、表面に2μmの厚さでアモルファス状膜を形成したものを、本実施例の試験片とした。

(3)比較例の試験片

比較例の試験片として、SS400鋼、SUS304鋼とも無処理の状態で腐食試験に供した。

(4)試験条件

実施例3と同じ条件で実施した。ただし、この実施例では腐食試験後の試験片を90°に曲げ、曲げ部のアモルファス状膜のはく難の有無を調査した。

(1) Substrate (a) SS400 steel:

(B) SUS304 steel:

(2) Ion implantation apparatus, types of implanted ions and test piece of this example (a) The high frequency plasma CVD apparatus disclosed in FIG. 1 was used as the ion implantation apparatus.

(B) Types of implanted ion elements: C, Ti, W, Nb, Ta, Cr, Al, Si

(C) Implanted ion concentration: 1 × 10 14 to 1 × 10 16 atomic concentration per cm 2 (d) Amorphous film thickness: 10 μm

After performing ion implantation on the substrate under such conditions, an amorphous film having a thickness of 2 μm was formed on the surface as a test piece of this example.

(3) Test piece of comparative example As a test piece of the comparative example, both SS400 steel and SUS304 steel were subjected to a corrosion test in an untreated state.

(4) Test conditions The test conditions were the same as in Example 3. However, in this example, the test piece after the corrosion test was bent at 90 °, and the presence or absence of peeling of the amorphous film at the bent portion was examined.

下記表5は以上の内容及び試験結果を要約したものである。この結果から明らかなように、比較例のSS400鋼(No.10)はいずれのガス、蒸気による腐食試験において、多量の赤錆を発生し、既に脱落している赤錆も観察され、またSUS304鋼(No.13)においても赤錆と孔食の発生が認められた。これに対して、アモルファス状膜を形成させた試験片を90°に曲げ、曲げ部を拡大鏡を用いて観察した結果、イオン注入を実施した試験片では膜の剥離は認められなかったが、イオン注入をしない試験片(No.9,12)では、わずかながらアモルファス状膜の剥離がみとめられた。この結果から、本実施例で用いたような炭素のとの結合力の強い元素をイオン注入することによって、アモルファス状膜と基材との密着性が一段と向上することが判明した。 Table 5 below summarizes the above contents and test results. As is apparent from the results, the SS400 steel (No. 10) of the comparative example generated a large amount of red rust in any gas and steam corrosion test, and red rust that had already dropped off was observed, and SUS304 steel ( In No. 13), red rust and pitting corrosion were observed. On the other hand, as a result of bending the test piece on which the amorphous film was formed at 90 ° and observing the bent portion with a magnifying glass, peeling of the film was not observed in the test piece subjected to ion implantation. In the test pieces (Nos. 9 and 12) that were not subjected to ion implantation, a slight peeling of the amorphous film was observed. From this result, it was found that the adhesion between the amorphous film and the substrate was further improved by ion implantation of an element having a strong binding force with carbon as used in this example.

(実施例6)

この実施例では、SS400銅およびSUS304鋼基材の表面にアモルファス状膜の形成に先駆けて、各種の金属薄膜を形成した場合の耐食性と、基材の曲げ加工時におけるアモルファス状膜の密着性とを調査した。

(Example 6)

In this example, prior to the formation of the amorphous film on the surface of the SS400 copper and SUS304 steel substrate, the corrosion resistance when various metal thin films were formed, and the adhesion of the amorphous film during bending of the substrate, investigated.

(1)基材

(a) SS400鋼:幅15mm×長さ60mm×厚さ1.5mm

(b) SUS304鋼:幅15mm×長さ60mm×厚さ1.0mm

(2)薄膜形成装置と、本実施例の試験片における薄膜の種類・アモルファス状膜の厚さ

(a) 薄膜形成装置:図1に開示した高周波プラズマCVD装置

(b) 薄膜の種類:Ti,W,Nb,Ta,Cr,Al,Si

(c) 上記(1)の(a)、(b)の基材表面に形成した薄膜の厚さ:10μm

(d) (c)の薄膜上に形成したアモルファス状膜の厚さ:2μm

(3)比較例の試験片

比較例の試験として、無処理のSS400鋼、SUS304鋼を用いた。

(4)腐食試験条件

実施例3と同じ条件で実施した。ただし、この実施例では、腐食試験後の試験片を90°曲げ、曲げ部のアモルファス状膜のはく雛の有無を調査した。

(1) Substrate (a) SS400 steel:

(B) SUS304 steel:

(2) Thin film forming apparatus and thin film type / amorphous film thickness in the test piece of this example (a) Thin film forming apparatus: high-frequency plasma CVD apparatus disclosed in FIG. 1 (b) Thin film type: Ti, W, Nb, Ta, Cr, Al, Si

(C) The thickness of the thin film formed on the surface of the base material (a) or (b) in (1) above: 10 μm

(D) Thickness of amorphous film formed on the thin film of (c): 2 μm

(3) Test piece of comparative example As a test of a comparative example, untreated SS400 steel and SUS304 steel were used.

(4) Corrosion test condition It carried out on the same conditions as Example 3. However, in this example, the test piece after the corrosion test was bent by 90 °, and the presence or absence of the strips of the amorphous film at the bent portion was examined.

下記表6は以上の内容及び試験結果を要約したものである。この結果から明らかなように、比較例のSS400鋼(No.9)は耐食性に乏しい。供試したガス、蒸気によって著しく腐食され、多量の赤さびを発生するとともに、赤さびの脱落も観察された。またSUS304鋼(No.12)においても赤さび、孔食の発生がみとめられた。これに対して、アモルファス状膜を形成した試験片(No.1〜8,10,11)は、金属薄膜の施工の有無に拘わらず、優れた耐食性を示した。なお、腐食試験後の試験片について90°曲げ加工をおこない、拡大鏡を用いて曲げ部の膜の剥離状況を確認した結果、薄膜のない試験片(No.8,11)では、わずかながら皮膜の剥離が認められたが、他の試験片にはまったく以上は認められなかった。以上のことから、供試したアンダーコート用の薄膜は、アモルファス状膜の密着性向上に効果を発揮することが判明した。 Table 6 below summarizes the above contents and test results. As is apparent from the results, the comparative example SS400 steel (No. 9) has poor corrosion resistance. It was significantly corroded by the tested gas and steam, generating a large amount of red rust, and rust loss was also observed. In addition, generation of red rust and pitting corrosion was observed in SUS304 steel (No. 12). On the other hand, the test pieces (Nos. 1 to 8, 10, and 11) on which the amorphous film was formed exhibited excellent corrosion resistance regardless of whether or not the metal thin film was applied. In addition, as a result of performing 90 degree bending processing about the test piece after a corrosion test, and confirming the peeling condition of the film | membrane of a bending part using a magnifying glass, in a test piece (No. 8, 11) without a thin film, it is a little film Was not observed at all in other test pieces. From the above, it was found that the undercoat thin film tested was effective in improving the adhesion of the amorphous film.

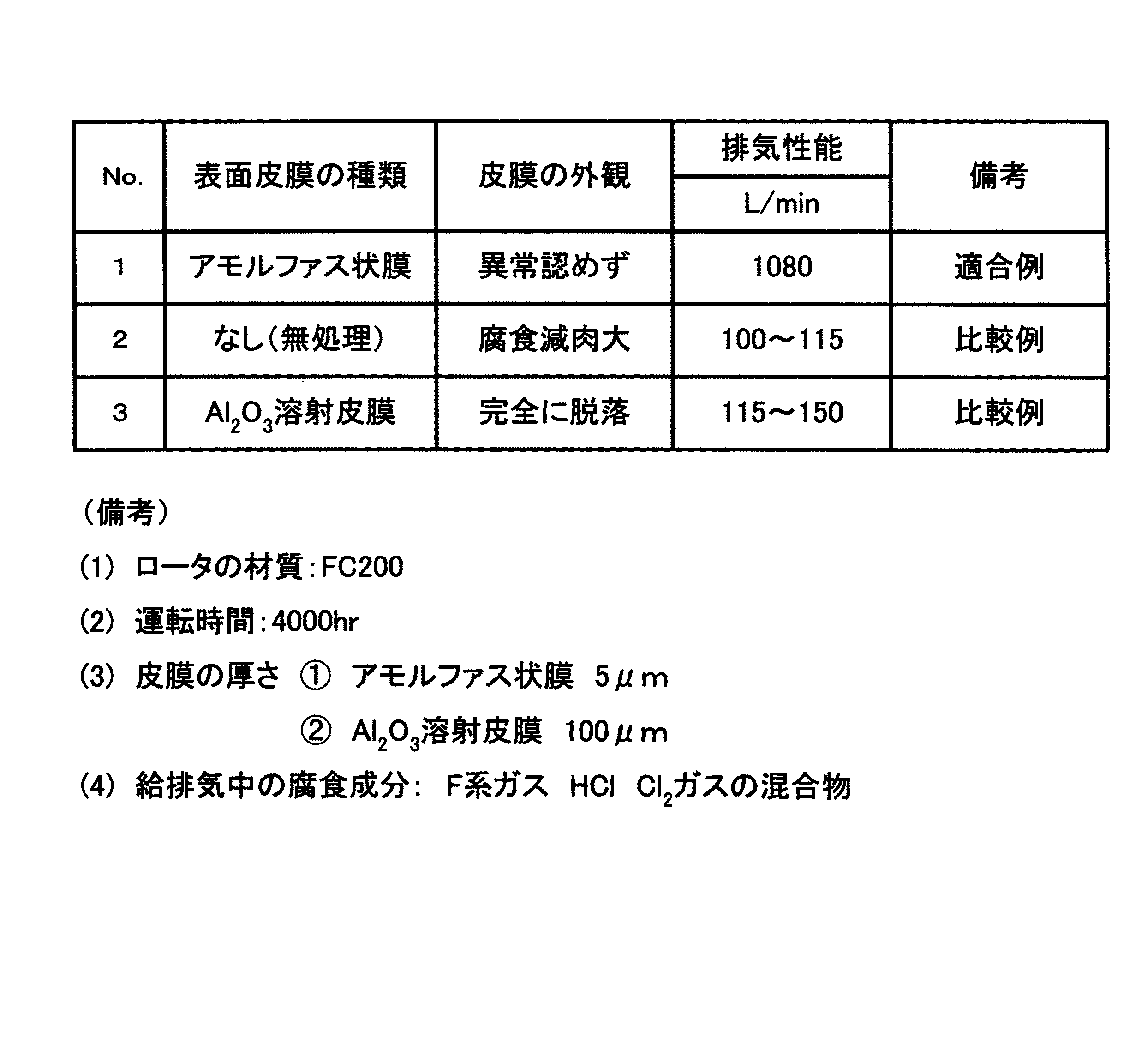

(実施例7)

この実施例では半導体加工装置用として配設されている真空ポンプ用のローターの表面にアモルファス状膜を形成させ、その結果を調査したものである。

(Example 7)

In this embodiment, an amorphous film is formed on the surface of a rotor for a vacuum pump disposed for use in a semiconductor processing apparatus, and the result is investigated.

(1)本実施例で用いた真空ポンプ用のローター

図1に示したローターと同構成のものを真空ポンプの一部品として用いた。このローターの材質はFC200、アモルファス状膜は5μm厚に形成させた。比較例として、該ローターと同様のローターに、Al203セラミック溶射皮膜を100μm厚で形成したたものを準備した。セラミック溶射皮膜の表面は、Ra=0.5μm〜0.8μmに仕上げた。また、さらに比較例として従来から使用されている無処理のローターを組み込んだ真空ポンプの運転性能の低下データを参考とした。

(2)真空ポンプの運転条件

以上の要領で皮膜を形成したローターを組み込んだ真空ポンプを、実際の半導体加工装置に配設して、累計4000hrの運転を行い、アモルファス状膜の変化および真空ポンプの性能低下の状況を観察した。なお、真空ポンプの排気ガス中には、フッ素系及び塩素系のガスと水分とが混在されており、腐食性の環境となっていた。

(1) Rotor for vacuum pump used in this example A rotor having the same configuration as the rotor shown in FIG. 1 was used as one part of the vacuum pump. The material of this rotor was FC200, and the amorphous film was formed to a thickness of 5 μm. As a comparative example, an Al203 ceramic sprayed coating having a thickness of 100 μm formed on a rotor similar to the rotor was prepared. The surface of the ceramic sprayed coating was finished to Ra = 0.5 μm to 0.8 μm. In addition, as a comparative example, reference was made to data on the deterioration in operating performance of a vacuum pump incorporating an untreated rotor that has been conventionally used.

(2) Operating conditions of vacuum pump A vacuum pump incorporating a rotor with a coating formed as described above is installed in an actual semiconductor processing apparatus, and is operated for a total of 4000 hrs. The situation of performance degradation was observed. In addition, in the exhaust gas of the vacuum pump, fluorine-based and chlorine-based gases and moisture are mixed, which is a corrosive environment.

下記表7は以上の内容及び試験結果を要約したものである。この結果から明らかなように、従来の無処理のローターでは4000hrの運転によって0.15mm〜0.11mmの減肉を示し、Al203溶射皮膜がされたものについては、その大部分がローターから脱落していた。このため、無処理ローターおよびAl203皮膜を形成したローターを組み込んだ真空ポンプにおいては、運転すると、ローターの減肉ならびに溶射皮膜の脱落によって、クリアランスが大きくなって、排気ガスの圧縮効率が極端に低下し、運転初期の排気性能(1400L/min)から100L/min〜150L/min程度まで低下した。これに対して、アモルファス状膜を形成したローターにおいては、4000hrでも外観上まったく変化は認められず、運転初期の排気性能(1400L/min)から1150ml/minに低下しただけだった。このわずかの排気性能の低下は、真空ポンプのケーシング側の腐食減肉によるクリアランスの増加によるものと判明した。以上の結果から、ケーシングの内面にもアモルファス状膜を形成させれば、ほぼ完全な防食対策が期待できることが明らかとなった。なお、ローターに形成したアモルファス状膜は、ローターの回転運動に対してまったく支障が認められなかった。 Table 7 below summarizes the above contents and test results. As is clear from this result, the conventional untreated rotor showed a thinning of 0.15 mm to 0.11 mm after 4000 hours of operation, and most of the Al203 sprayed coating fell off the rotor. It was. For this reason, when operating in a vacuum pump incorporating an untreated rotor and a rotor with an Al203 coating, the clearance becomes large due to the thinning of the rotor and the drop of the sprayed coating, resulting in an extremely reduced exhaust gas compression efficiency. However, the exhaust performance (1400 L / min) at the initial stage of operation decreased from about 100 L / min to about 150 L / min. On the other hand, in the rotor formed with an amorphous film, no change was observed in appearance even at 4000 hours, and the exhaust performance (1400 L / min) at the initial stage of operation decreased to 1150 ml / min. This slight decrease in exhaust performance was found to be due to an increase in clearance due to corrosion thinning on the casing side of the vacuum pump. From the above results, it was revealed that almost complete anticorrosion measures can be expected if an amorphous film is also formed on the inner surface of the casing. Note that the amorphous film formed on the rotor showed no hindrance to the rotational motion of the rotor.

なお、本発明は、特許請求の範囲を逸脱しない範囲で設計変更できるものであり、上記実施形態や実施例に限定されるものではない。例えば、上記各実施形態においては、ローターを示したが、他の送液ポンプ用部材(例えば、インペラー、ケーシングなど)においても基材表面に同様の膜を形成でき、このような送液ポンプ用部材も送液ポンプの一部材として用いることができる。また、第3実施形態における基材32においては、第2実施形態における注入層22bと同様の層が、アンダーコート34との接触面側に形成されていてもよい。

The present invention can be changed in design without departing from the scope of the claims, and is not limited to the above-described embodiments and examples. For example, in each of the above embodiments, a rotor is shown. However, a similar film can be formed on the surface of a substrate also in other liquid feed pump members (for example, an impeller, a casing, etc.). The member can also be used as one member of a liquid feed pump. Moreover, in the

本発明の技術は、各種の半導体加工プロセス用装置に用いられる構成部材、特にドライプロセスに適用される酸化炉、CVD装置、エピタキシャル成長装置、イオン注入装置、拡散炉、反応性イオンエッテング装置、プラズマエッチング装置およびこれらの装置に付属している配管、給・排気ファン、バルブ類などに適用できる。 The technology of the present invention is a component used in various semiconductor processing process apparatuses, in particular, an oxidation furnace, CVD apparatus, epitaxial growth apparatus, ion implantation apparatus, diffusion furnace, reactive ion etching apparatus, plasma applied to a dry process. The present invention can be applied to etching apparatuses and piping attached to these apparatuses, supply / exhaust fans, valves, and the like.

1 ローター

1a 筒部

2 反応容器

3 導体

4 高電圧パルス発生源

5 プラズマ発生用電源

6 重乗装置

7a、7b バルブ

8 アース線

9 導入端子

12、14、22、32 基材

11、21、31 (ローターの表面付近の)一部拡大部分

13、15、23、33 アモルファス状膜

41 試験片

42 電気炉

43 ステンレス鋼管

44 腐食性のガス

45 石英放電管

46 試験片設置台

DESCRIPTION OF SYMBOLS 1

Claims (12)

前記基材上に、炭素と水素とを主成分とするアモルファス状膜を被覆形成するアモルファス状膜被覆工程とを有することを特徴とする真空ポンプ用部材の製造方法。 Substrate surface processing step for processing so that the arithmetic average roughness Ra of the surface of the substrate is 2.0 μm or less and the ten-point average roughness Rz is 8.0 μm or less,

A method for producing a member for a vacuum pump, comprising: an amorphous film coating step of coating an amorphous film mainly composed of carbon and hydrogen on the base material.

加工された前記基材の表面上に、C、Ti、W、Nb、Ta、Cr、Al、Siから選ばれる単体またはそれらの合金からなる下塗り膜を被覆形成する下塗り膜被覆工程と、

前記下塗り膜の表面上に、炭素と水素を主成分とするアモルファス状膜を被覆形成するアモルファス状膜被覆工程とを有することを特徴とする真空ポンプ用部材の製造方法。 Substrate surface processing step for processing so that the arithmetic average roughness Ra of the surface of the substrate is 2.0 μm or less and the ten-point average roughness Rz is 8.0 μm or less,

An undercoat film coating step for coating an undercoat film made of a simple substance selected from C, Ti, W, Nb, Ta, Cr, Al, and Si or an alloy thereof on the surface of the processed base material;

A method for producing a vacuum pump member, comprising: an amorphous film coating step of coating an amorphous film mainly composed of carbon and hydrogen on the surface of the undercoat film.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006157206A JP2007327350A (en) | 2006-06-06 | 2006-06-06 | Member for vacuum pump and method for manufacturing same |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006157206A JP2007327350A (en) | 2006-06-06 | 2006-06-06 | Member for vacuum pump and method for manufacturing same |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2007327350A true JP2007327350A (en) | 2007-12-20 |

Family

ID=38927988

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006157206A Pending JP2007327350A (en) | 2006-06-06 | 2006-06-06 | Member for vacuum pump and method for manufacturing same |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2007327350A (en) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010030013A (en) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | Carrier for holding polishing material and manufacturing method therefor |

| JP2010030015A (en) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | Carrier for holding polishing material and manufacturing method therefor |

| JP2010030016A (en) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | Method for manufacturing non-metallic carrier for holding polishing material |

| JP2010030014A (en) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | Method for manufacturing carrier for holding polishing material |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11107956A (en) * | 1997-10-06 | 1999-04-20 | Matsushita Refrig Co Ltd | Rotary compressor |

| JP2001240115A (en) * | 2000-02-24 | 2001-09-04 | Mitsubishi Shoji Plast Kk | Plastic container for dry solid food |

| JP2001342565A (en) * | 2000-06-02 | 2001-12-14 | Sanyo Electric Co Ltd | Carbon film coated substrate and rotary compressor |

| JP2003314477A (en) * | 2002-04-25 | 2003-11-06 | Advics:Kk | Rotary pump |

| JP2005308080A (en) * | 2004-04-21 | 2005-11-04 | Toyota Motor Corp | Sliding device and shift operating device |

| JP2006527791A (en) * | 2003-06-16 | 2006-12-07 | コミサリア、ア、レネルジ、アトミク | Coating for mechanical parts comprising at least one hydrogen-containing amorphous carbon, and method for depositing the coating |

-

2006

- 2006-06-06 JP JP2006157206A patent/JP2007327350A/en active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11107956A (en) * | 1997-10-06 | 1999-04-20 | Matsushita Refrig Co Ltd | Rotary compressor |

| JP2001240115A (en) * | 2000-02-24 | 2001-09-04 | Mitsubishi Shoji Plast Kk | Plastic container for dry solid food |

| JP2001342565A (en) * | 2000-06-02 | 2001-12-14 | Sanyo Electric Co Ltd | Carbon film coated substrate and rotary compressor |

| JP2003314477A (en) * | 2002-04-25 | 2003-11-06 | Advics:Kk | Rotary pump |

| JP2006527791A (en) * | 2003-06-16 | 2006-12-07 | コミサリア、ア、レネルジ、アトミク | Coating for mechanical parts comprising at least one hydrogen-containing amorphous carbon, and method for depositing the coating |

| JP2005308080A (en) * | 2004-04-21 | 2005-11-04 | Toyota Motor Corp | Sliding device and shift operating device |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010030013A (en) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | Carrier for holding polishing material and manufacturing method therefor |

| JP2010030015A (en) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | Carrier for holding polishing material and manufacturing method therefor |

| JP2010030016A (en) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | Method for manufacturing non-metallic carrier for holding polishing material |

| JP2010030014A (en) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | Method for manufacturing carrier for holding polishing material |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7732056B2 (en) | Corrosion-resistant aluminum component having multi-layer coating | |

| JP4263353B2 (en) | Corrosion-resistant coating method for metal substrate (substrate) by plasma polymerization | |

| JP5313227B2 (en) | Aluminum plating component of semiconductor material processing apparatus and method of manufacturing the component | |

| JP2001164354A (en) | Member inside plasma treatment chamber, and manufacturing method therefor | |

| Lin et al. | Effect of plasma polymer deposition methods on copper corrosion protection | |

| JP4327177B2 (en) | Corrosion-resistant thermal spray coating and method of sealing coating of thermal spray coating | |

| JP4563966B2 (en) | Semiconductor processing apparatus member and method for manufacturing the same | |

| Hamdy et al. | Corrosion protection of aluminium metal–matrix composites by cerium conversion coatings | |

| Abusuilik et al. | Effects of intermediate surface treatments on corrosion resistance of cathodic arc PVD hard coatings | |

| Xie et al. | Al–AlN composite coatings on AZ31 magnesium alloy for surface hardening and corrosion resistance | |

| JP2007327350A (en) | Member for vacuum pump and method for manufacturing same | |

| JP2007327349A (en) | Member for feed pump and method for manufacturing same | |

| JP2006052435A (en) | Member of device for processing semiconductor, and manufacturing method therefor | |

| JP4728306B2 (en) | Electrostatic chuck member and manufacturing method thereof | |

| Liang et al. | Effect of cermet interlayer on the electrochemical behavior of Cr3C2-NiCr/DLC duplex coating | |

| JP4903104B2 (en) | Components for semiconductor processing equipment | |

| JP5286528B2 (en) | Method for manufacturing member for semiconductor processing apparatus | |

| KR20240093445A (en) | Articles containing a surface coating on the outer surface, the inner surface, or both | |

| Mousavian et al. | The effect of anodizing electrolyte composition on electrochemical properties of anodized magnesium | |

| JP3500266B2 (en) | Components for semiconductor manufacturing process | |

| JP4599371B2 (en) | Amorphous carbon hydrogen solid coating member and method for producing the same | |

| JP5614873B2 (en) | Semiconductor processing apparatus member and method for manufacturing the same | |

| JP5727569B2 (en) | Method for manufacturing DLC film-coated member and DLC film-coated member | |

| JP2002302793A (en) | Conductor roller and producing method thereof | |

| Liang et al. | Corrosion behavior of HVOF sprayed 304 stainless steel coating on 6061 substrate in 3.5 wt% NaCl solution |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Effective date: 20090402 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091013 |

|

| A521 | Written amendment |

Effective date: 20091214 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20091215 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100309 |

|

| A521 | Written amendment |

Effective date: 20100510 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20101124 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110124 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20110125 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110705 |

|

| A521 | Written amendment |

Effective date: 20120423 Free format text: JAPANESE INTERMEDIATE CODE: A523 |