JP2007327350A - 真空ポンプ用部材及びその製造方法 - Google Patents

真空ポンプ用部材及びその製造方法 Download PDFInfo

- Publication number

- JP2007327350A JP2007327350A JP2006157206A JP2006157206A JP2007327350A JP 2007327350 A JP2007327350 A JP 2007327350A JP 2006157206 A JP2006157206 A JP 2006157206A JP 2006157206 A JP2006157206 A JP 2006157206A JP 2007327350 A JP2007327350 A JP 2007327350A

- Authority

- JP

- Japan

- Prior art keywords

- vacuum pump

- amorphous film

- film

- base material

- average roughness

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Applications Or Details Of Rotary Compressors (AREA)

- Chemical Vapour Deposition (AREA)

- Other Surface Treatments For Metallic Materials (AREA)

- Drying Of Semiconductors (AREA)

Abstract

【解決手段】ローター(真空ポンプ用部材の一部品)は、表面が凹凸形状や湾曲形状を有している金属製の本体と、その表面の一部に形成されているアモルファス状膜とを備えている。そして、ローターの表面付近の一部拡大断面部分11は、本体1aを形成する金属製の基材12と、この基材12の表面に形成されたアモルファス状膜13とを備える構成となっている。

【選択図】図2

Description

なお、これらのドライプロセスで取り扱っている腐食性のハロゲン系ガスとしては、次のようなハロゲンおよびハロゲン化合物のガスがある。

塩化物:BClx,PClx,POClx,SnClx,TiClx,SiHClx,HCl,Cl2

臭化物:HBr

その他のハロゲン化物:ClxF

ここでの添え字xは1〜5のうちいずれか1つの数値である。

図1は、本発明の第1実施形態に係るローターを示す斜視図である。図2は、図1に係るローターの表面付近の一部拡大断面図である。

アモルファス状膜13を形成するための基材12表面においては、機械的、化学的および電気化学的方法によって、算術平均粗さRaが0.5μm以下、十点平均粗さRzが2.0μm以下の鏡面状態となるように仕上げる。このような表面仕上げを行わないと、基材13表面は粗いので、突起物などが存在する場合がある。従って、基材12表面に形成するアモルファス状膜13の厚さが10μmと比較的薄い場合、突起物のある部分のアモルファス状膜13が早期に破壊されたり、腐食発生の起点となったりすることがある。

次に、上述の仕上げ工程を経た基材12表面にアモルファス状膜を形成する工程について説明する。図3は、アモルファス状膜を形成するための装置の概略構成図である。この装置は、接地された反応容器2と、この反応容器2内部空間とそれぞれバルブ7a、バルブ7bを介して接続されている成膜用の有機系ガス導入装置(図示せず)及び反応容器を真空引きする真空装置(図示せず)と、反応容器2内の所定の位置に配設される真空ポンプ用部材1の基材12に接続する導体3に導入端子9を介して高電圧パルスを印加するための高電圧パルス発生電源4と、高電圧導入部9を介して導体3に高周波を印加し、真空ポンプ用部材1の基材12周囲にプラズマを発生させるプラズマ発生用電源5と、パルスおよび高周波の印加を一つの導体3で共用するために、高電圧パルス発生電源4及びプラズマ発生用電源5との間に設けられるとともに、高電圧導入部9と電気的に接続されている重乗装置6と、反応容器2及び地表と電気的に接続されているアース線8とを備えている。

CH4、CH2CH2、C2H2、CH3CH2CH3、CH3CH2CH2CH3

(2)常温で液相状態

C6H5CH3、C6H5CH2CH、C6H4(CH3)2、CH3(CH2)4CH3、C6H12、C6H5Cl

(3)有機Si化合物(液相)

(C2H5O)4Si、(CH3O)4Si、(CH3)4Si、[(CH)3Si]2O

常温で気相状態のものは、そのままの状態で反応容器2に導入できるが、液相状態の化合物はこれを加熱してガス化させ、この蒸気を反応容器2中へ供給する。有機Si化合物を用いてアモルファス状膜を形成すると、この膜中にSiが混入することがあるが、Siは炭素と強く結合しているので本実施形態において使用するための妨げとはならない。

(2)ガスから変化したイオンおよびラジカルは、負の電圧が印加された翼面に衝撃的に衝突する。

(3)衝突時の衝撃によって結合エネルギーの小さいC−H間が切断され、CとHとがスパッタ現象を伴いながら、重合反応をはじめ、高分子化する。

(4)基材12表面にCとHとを含んだアモルファス状膜13が形成される。

次に、本発明の第2実施形態に係る真空ポンプ用部材について説明する。なお、第1実施形態の符合11、13の部位と、本実施形態の符合21、23の部位とは順に対応しており、その説明を省略することがある。図5は、本発明の第2実施形態に係る真空ポンプ用部材の表面付近の一部拡大断面図である。

(1)基材22表面部にイオン注入を重点的に行う場合:10〜40kV

(2)イオン注入と金属薄膜形成とを行う場合:5〜20kV

(3)基材22上に金属薄膜形成を行う場合:数百V〜数kV

(4)基材22上にスパッタリングなどで金属薄膜形成を重点的に行う場合:数百V〜数kV

したがって基材22表面部又は表面上にCr、Si、Ta、Nb、Tiなどの炭素と化学的親和力の強い金属イオン注入や金属の薄膜を形成した後、その上にアモルファス状膜23を積層させることが可能である。

次に、本発明の第3実施形態に係る真空ポンプ用部材について説明する。なお、第1実施形態の符合11〜13の部位と、本実施形態の符合31〜33の部位とは順に対応しており、その説明を省略することがある。図6は、本発明の第3実施形態に係る真空ポンプ用部材の表面付近の一部拡大断面図である。

この実施例では本発明にかかるアモルファス状膜の綴密性を調査するため、以下のようにしてJIS H 8645に規定されているフェロキシル試験を行って、アモルファス状膜の微細な貫通気孔の有無を調査した。

FC200の基材(寸法幅50mm×長さ70mm×厚さ7mm)とした。

(2)アモルファス状膜の形成と厚さ

上記基材の全面に、アモルファス状膜を下記表3に示したように0.5μm〜8μmの範囲の厚さにそれぞれ施工して本実施例に係る各試験片を形成した。

(3)他の比較例の試験片

他の比較例として上述のFC200基材を用い、この基材の表面に電気めっき法によって、Ni,Crをそれぞれ15μmの厚さに被覆した試験片、及び、溶射法によって50mass%Ni−50mass%Cr合金を100μm厚さに形成させた試験片を準備した。

(4)フェロキシル試験方法

フェロキシル試験として、具体的には、次に示すような方法を用いた。すなわち、ヘキサシアノ鉄(III)酸カリウム10g及び塩化ナトリウム15gを1リットルの蒸留水に溶解し、これを分析用のろ紙に十分含浸させる。その後、このろ紙を試験片表面に貼付し、30分間静置した後、ろ紙を剥がして、ろ紙面での青色斑点の有無を目視判定した。これはアモルファス状膜に貫通気孔が存在するとフェロキシル試験液が浸透し、鉄基材界面に達して鉄イオンを生成させ、これにヘキサシアノ(皿)酸カリウム塩が反応して、ろ紙の表面に青色斑点を生成することによって判定することができるものである。

本実施例では、金属材料に対する本発明にかかる皮膜の耐食性を調査するため、各種の金属材料試験片に炭素と水素とを主成分とする本発明のアモルファス状膜を形成させたものを用いて、フッ化物系ガス中における耐食性を、無処理および先行特許文献などにおいて開示されているAl拡散処理皮膜と比較検討した。

次に示すような各種の金属材料から基材(幅20mm×長さ10mm×厚さ5mm)を切り出し、その全面にわたってCとHとを主成分とするアモルファス状膜を5μmの厚さで形成した。

(a)炭素鋼(SS400)

(b)片状黒鉛鋳鉄(FC200)

(c)球状黒鉛鋳鉄(FCD400)

(d)クロム鋼(SUS410)

(e)ステンレス鋼(SUS304)

(2)比較用の試験片

比較用の試験片として、無処理の上記(a)〜(e)の基材、及び、(a)〜(c)の基材にAl拡散浸透法によってAlを被覆したものを作製した。なお、Al被覆部のAl濃度は20mass%〜32mass%の範囲にあった。

(3)腐食試験装置及び腐食条件

図7に腐食試験装置の構成概略図を示す。試験片41を電気炉42の中心部に設けられたステンレス鋼管43内部(詳細には試験片設置台46の上)に静置した後、腐食性のガス44を、図7に示したようにステンレス鋼管43左側から流す。なお、ステンレス鋼管43途中に設けた石英放電管45に出力600Wのマイクロ波を負荷させ、腐食性ガスの活性化を促すようにしている。この活性化した腐食性のガスは電気炉中に導かれ、試験片設置台46の上に静置された試験片41を腐食した後、ステンレス鋼管43右側から系外に放出される。このような構成を有する腐食試験装置を用い、試験片温度120℃、腐食性ガスCF4を150ml/min、O2を75ml/minを流しつつ、10時間の腐食試験を行った。なお、この腐食試験の特徴は腐食性のCF4ガスがプラズマ照射によって励起され、一段と強い腐食性ガスに変化する環境における耐食性を評価しようとするものである。

この実施例ではFC200及びFCD400の試験片(幅20mm×長さ30mm×厚さ5mm)の表面に形成したアモルファス状膜の耐食性を調査する一環として蒸気状態のHClおよびHFに曝露し、腐食反応によって発生する赤錆の発生状態を調査した。

上記FC200および、FCD400製試験片の全面にわたってアモルファス状膜をそれぞれ厚さ0.8μm、1.0μm、3.0μm、50μmで形成したものを用いた。

(2)別の比較例の試験片

同寸法の試験片を無処理の状態およびその全表面を電気めっき法によってNi膜とCrめっき膜をそれぞれ10μm、20μmの厚さに形成したものを用いた。

(3)腐食試験方法

(a) HCl蒸気による腐食試験は、化学実験用のデシゲータの低部に30%HCl水溶液を100mlいれ、その上部に試験片を吊るすことによってHCl水溶液から発生するHCl蒸気にばく露する方法を採用した。腐食試験温度は30℃〜50℃、時間は96hrである。

(b) HF蒸気による腐食試験はSUS316製のオートクレーブの底部にHF水溶液を100ml入れ、その上部に試験片を吊るすことによってHF蒸気による腐食試験を実施した。腐食試験温度は30℃〜50℃、暴露時間は96hrである。

この実施例では非鉄金属基材に形成したアモルファス状膜のHCl蒸気およびHF蒸気に対する耐食性を調査した。

基材として次に示す材料を用い、それぞれ幅20mm×長さ30mm×厚さ1.5mmの試験片を製作した。

(a) Al(JIS H 4000規定の合金番号1085)

(b) Al合金(JIS H 4000規定の合金番号5782)

(c) Ti(JIS H 4600規定の1種)

(d) Ti合金(JIS H 4600規定の60種)

(2)実施例、比較例の試験片

前記基材の表面に対し、アモルファス状膜をそれぞれ0.8μm、1.0μm、3μm、50μmの厚さで形成して、各試験片を作製した。

(3)別の比較例の試験片

上記実施例の試験片と同寸法で、無処理の上記(a)〜(e)の基材、及び、(a)の基材についてのみ陽極酸化皮膜(アルマイト)を5μm、10μmの厚さで形成したものを作製し、比較例の試験片とした。

(4)腐食試験方法

腐食試験方法および条件は実施例3と同じ方法と条件である。

この実施例ではSS400銅およびSUS304鋼基材を用い、アモルファス状膜の形成に先駆けて基材表面に各種元素のイオンを注入した場合の耐食性と曲げ加工の影響とを調査した。

(a) SS400鋼:幅15mm×長さ60mm×厚さ1.5mm

(b) SUS304鋼:幅15mm×長さ60mm×厚さ1.0mm

(2)イオン注入装置、注入イオンの種類と本実施例の試験片

(a) イオン注入装置として図1に開示した高周波プラズマCVD装置を用いた。

(b) 注入イオン元素の種類:C,Ti,W,Nb,Ta,Cr,Al,Si

(c) 注入イオン濃度:1cm2あたり1×1014〜1×1016原子濃度

(d) アモルファス状膜の厚さ:10μm

このような条件で上記基材にイオン注入を行った後、表面に2μmの厚さでアモルファス状膜を形成したものを、本実施例の試験片とした。

(3)比較例の試験片

比較例の試験片として、SS400鋼、SUS304鋼とも無処理の状態で腐食試験に供した。

(4)試験条件

実施例3と同じ条件で実施した。ただし、この実施例では腐食試験後の試験片を90°に曲げ、曲げ部のアモルファス状膜のはく難の有無を調査した。

この実施例では、SS400銅およびSUS304鋼基材の表面にアモルファス状膜の形成に先駆けて、各種の金属薄膜を形成した場合の耐食性と、基材の曲げ加工時におけるアモルファス状膜の密着性とを調査した。

(a) SS400鋼:幅15mm×長さ60mm×厚さ1.5mm

(b) SUS304鋼:幅15mm×長さ60mm×厚さ1.0mm

(2)薄膜形成装置と、本実施例の試験片における薄膜の種類・アモルファス状膜の厚さ

(a) 薄膜形成装置:図1に開示した高周波プラズマCVD装置

(b) 薄膜の種類:Ti,W,Nb,Ta,Cr,Al,Si

(c) 上記(1)の(a)、(b)の基材表面に形成した薄膜の厚さ:10μm

(d) (c)の薄膜上に形成したアモルファス状膜の厚さ:2μm

(3)比較例の試験片

比較例の試験として、無処理のSS400鋼、SUS304鋼を用いた。

(4)腐食試験条件

実施例3と同じ条件で実施した。ただし、この実施例では、腐食試験後の試験片を90°曲げ、曲げ部のアモルファス状膜のはく雛の有無を調査した。

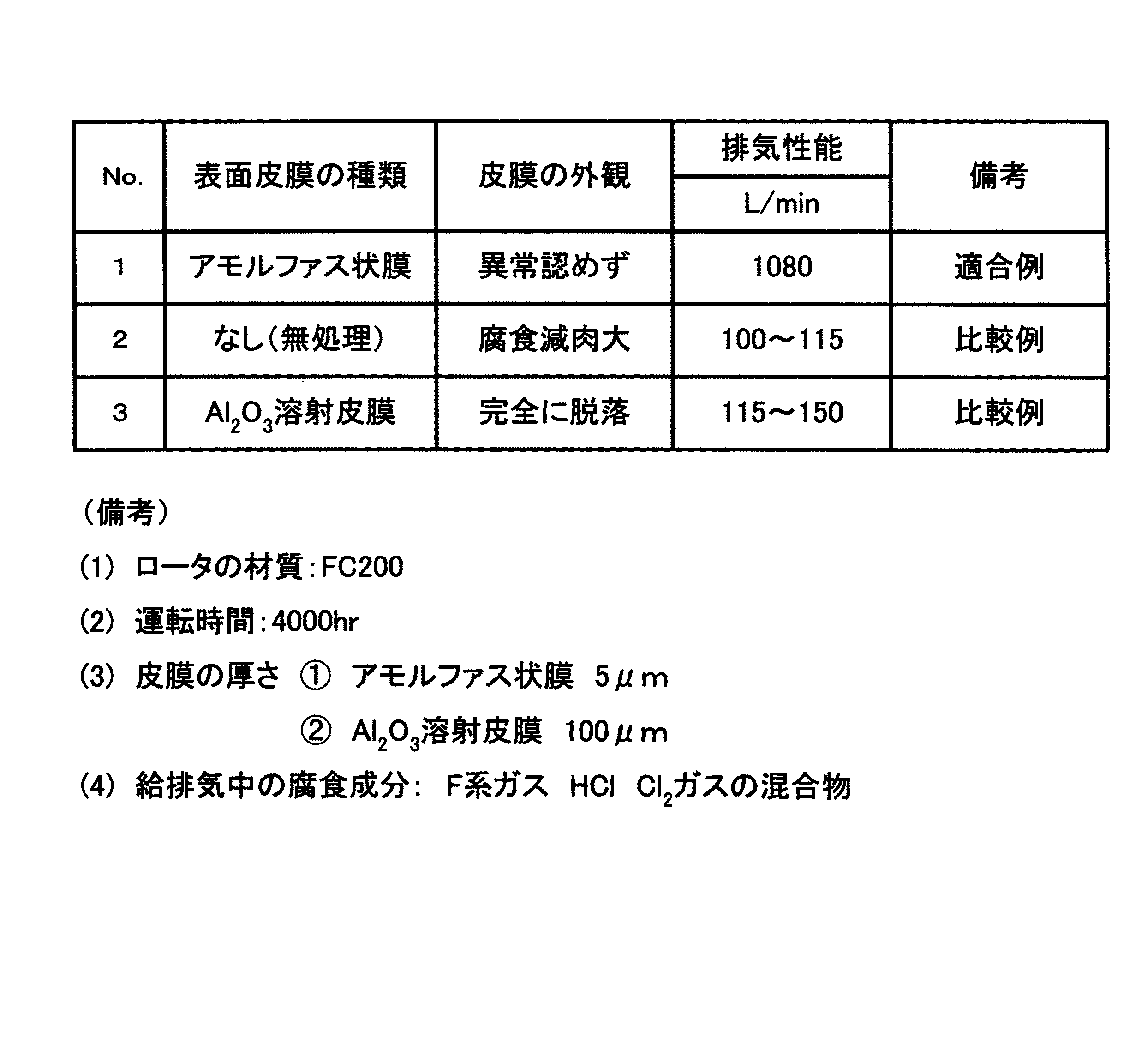

この実施例では半導体加工装置用として配設されている真空ポンプ用のローターの表面にアモルファス状膜を形成させ、その結果を調査したものである。

図1に示したローターと同構成のものを真空ポンプの一部品として用いた。このローターの材質はFC200、アモルファス状膜は5μm厚に形成させた。比較例として、該ローターと同様のローターに、Al203セラミック溶射皮膜を100μm厚で形成したたものを準備した。セラミック溶射皮膜の表面は、Ra=0.5μm〜0.8μmに仕上げた。また、さらに比較例として従来から使用されている無処理のローターを組み込んだ真空ポンプの運転性能の低下データを参考とした。

(2)真空ポンプの運転条件

以上の要領で皮膜を形成したローターを組み込んだ真空ポンプを、実際の半導体加工装置に配設して、累計4000hrの運転を行い、アモルファス状膜の変化および真空ポンプの性能低下の状況を観察した。なお、真空ポンプの排気ガス中には、フッ素系及び塩素系のガスと水分とが混在されており、腐食性の環境となっていた。

1a 筒部

2 反応容器

3 導体

4 高電圧パルス発生源

5 プラズマ発生用電源

6 重乗装置

7a、7b バルブ

8 アース線

9 導入端子

12、14、22、32 基材

11、21、31 (ローターの表面付近の)一部拡大部分

13、15、23、33 アモルファス状膜

41 試験片

42 電気炉

43 ステンレス鋼管

44 腐食性のガス

45 石英放電管

46 試験片設置台

Claims (12)

- 基材の表面に、直接または下塗り膜を介して、炭素と水素とを主成分とするアモルファス状膜を被覆したことを特徴とする真空ポンプ用部材。

- 前記アモルファス状膜の厚さが1μm〜50μmの範囲にあることを特徴とする請求項1に記載の真空ポンプ用部材。

- 前記アモルファス状膜の硬さがHV700〜2800の範囲にあることを特徴とする請求項1又は2に記載の真空ポンプ用部材。

- 前記アモルファス状膜の表面の算術平均粗さRaが0.5μm以下、且つ、十点平均粗さRzが2.0μm以下であることを特徴とする請求項1〜3のいずれか1項に記載の真空ポンプ用部材。

- 前記アモルファス状膜における炭素原子の割合が90原子%〜50原子%、水素原子の割合が10原子%〜50原子%の範囲で組成されているものであるとともに、前記アモルファス状膜に対する該炭素原子及び該水素原子の組成割合が100原子%以下であることを特徴とする請求項1〜4のいずれか1項に記載の真空ポンプ用部材。

- 前記基材が、鋳鉄、鋳鋼、Ti、Alの単体およびその合金、炭素を含み、クロムを必須成分とする構造用鋼、並びにNiとCrとを必須成分とするステンレス鋼およびNi基合金のうちから選ばれる1種の金属材料であることを特徴とする請求項1〜5に記載の真空ポンプ用部材。

- 前記下塗り膜が、Ti、W、Nb、Ta、Cr、Al、Siの単体またはそれらの合金から選ばれる1種以上の膜厚0.1μm〜3μmの膜であることを特徴とする請求項1〜6に記載の真空ポンプ用部材。

- C、Ti、W、Nb、Ta、Cr、Al、Siの単体またはそれらの合金から選ばれる1種以上の元素を、前記基材の表面部に注入することによって形成された注入層をさらに有することを特徴とする請求項1〜7のいずれか1項に記載の真空ポンプ用部材。

- 前記基材の表面の算術平均粗さRaが2.0μm以下、十点平均粗さRzが8.0μmであることを特徴とする請求項1〜8のいずれか1項に記載の真空ポンプ用部材。

- 基材の表面の算術平均粗さRaが2.0μm以下、十点平均粗さRzが8.0μm以下となるように加工する基材表面加工工程と、

前記基材上に、炭素と水素とを主成分とするアモルファス状膜を被覆形成するアモルファス状膜被覆工程とを有することを特徴とする真空ポンプ用部材の製造方法。 - 加工された前記基材の表面部に、C、Ti、W、Nb、Ta、Cr、Al、Siから選ばれる元素の注入層を形成する工程を、前記基材表面加工工程と前記アモルファス状膜被覆工程との間に有することを特徴とする請求項10記載の真空ポンプ用部材の製造方法。

- 基材の表面の算術平均粗さRaが2.0μm以下、十点平均粗さRzが8.0μm以下となるように加工する基材表面加工工程と、

加工された前記基材の表面上に、C、Ti、W、Nb、Ta、Cr、Al、Siから選ばれる単体またはそれらの合金からなる下塗り膜を被覆形成する下塗り膜被覆工程と、

前記下塗り膜の表面上に、炭素と水素を主成分とするアモルファス状膜を被覆形成するアモルファス状膜被覆工程とを有することを特徴とする真空ポンプ用部材の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006157206A JP2007327350A (ja) | 2006-06-06 | 2006-06-06 | 真空ポンプ用部材及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006157206A JP2007327350A (ja) | 2006-06-06 | 2006-06-06 | 真空ポンプ用部材及びその製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2007327350A true JP2007327350A (ja) | 2007-12-20 |

Family

ID=38927988

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006157206A Pending JP2007327350A (ja) | 2006-06-06 | 2006-06-06 | 真空ポンプ用部材及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2007327350A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010030013A (ja) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | 被研磨物保持用キャリアおよびその製造方法 |

| JP2010030015A (ja) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | 被研磨物保持用キャリアおよびその製造方法 |

| JP2010030016A (ja) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | 被研磨物保持用非金属製キャリアの製造方法 |

| JP2010030014A (ja) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | 被研磨物保持用キャリアの製造方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11107956A (ja) * | 1997-10-06 | 1999-04-20 | Matsushita Refrig Co Ltd | 回転式圧縮機 |

| JP2001240115A (ja) * | 2000-02-24 | 2001-09-04 | Mitsubishi Shoji Plast Kk | 乾燥固体食品用プラスチック容器 |

| JP2001342565A (ja) * | 2000-06-02 | 2001-12-14 | Sanyo Electric Co Ltd | 炭素被膜形成基体及び回転圧縮機 |

| JP2003314477A (ja) * | 2002-04-25 | 2003-11-06 | Advics:Kk | ロータリ式ポンプ |

| JP2005308080A (ja) * | 2004-04-21 | 2005-11-04 | Toyota Motor Corp | 摺動装置、変速操作装置 |

| JP2006527791A (ja) * | 2003-06-16 | 2006-12-07 | コミサリア、ア、レネルジ、アトミク | 少なくとも一つの水素含有アモルファスカーボンを含んでなる、機械部品用コーティング、およびコーティングの堆積方法 |

-

2006

- 2006-06-06 JP JP2006157206A patent/JP2007327350A/ja active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11107956A (ja) * | 1997-10-06 | 1999-04-20 | Matsushita Refrig Co Ltd | 回転式圧縮機 |

| JP2001240115A (ja) * | 2000-02-24 | 2001-09-04 | Mitsubishi Shoji Plast Kk | 乾燥固体食品用プラスチック容器 |

| JP2001342565A (ja) * | 2000-06-02 | 2001-12-14 | Sanyo Electric Co Ltd | 炭素被膜形成基体及び回転圧縮機 |

| JP2003314477A (ja) * | 2002-04-25 | 2003-11-06 | Advics:Kk | ロータリ式ポンプ |

| JP2006527791A (ja) * | 2003-06-16 | 2006-12-07 | コミサリア、ア、レネルジ、アトミク | 少なくとも一つの水素含有アモルファスカーボンを含んでなる、機械部品用コーティング、およびコーティングの堆積方法 |

| JP2005308080A (ja) * | 2004-04-21 | 2005-11-04 | Toyota Motor Corp | 摺動装置、変速操作装置 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010030013A (ja) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | 被研磨物保持用キャリアおよびその製造方法 |

| JP2010030015A (ja) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | 被研磨物保持用キャリアおよびその製造方法 |

| JP2010030016A (ja) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | 被研磨物保持用非金属製キャリアの製造方法 |

| JP2010030014A (ja) * | 2008-07-31 | 2010-02-12 | Tocalo Co Ltd | 被研磨物保持用キャリアの製造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7732056B2 (en) | Corrosion-resistant aluminum component having multi-layer coating | |

| JP4263353B2 (ja) | プラズマ重合による金属基体(基板)の耐食性コーティング方法 | |

| JP5313227B2 (ja) | 半導体材料処理装置のアルミニウムめっき構成要素および該構成要素を製造する方法 | |

| JP2001164354A (ja) | プラズマ処理容器内部材およびその製造方法 | |

| Lin et al. | Effect of plasma polymer deposition methods on copper corrosion protection | |

| JP4327177B2 (ja) | 耐食性溶射皮膜および溶射皮膜の封孔被覆方法 | |

| JP4563966B2 (ja) | 半導体加工装置用部材およびその製造方法 | |

| Hamdy et al. | Corrosion protection of aluminium metal–matrix composites by cerium conversion coatings | |

| Abusuilik et al. | Effects of intermediate surface treatments on corrosion resistance of cathodic arc PVD hard coatings | |

| Xie et al. | Al–AlN composite coatings on AZ31 magnesium alloy for surface hardening and corrosion resistance | |

| JP2007327350A (ja) | 真空ポンプ用部材及びその製造方法 | |

| JP2007327349A (ja) | 送液ポンプ用部材及びその製造方法 | |

| JP2006052435A (ja) | 半導体加工装置用部材及びその製造方法 | |

| JP4728306B2 (ja) | 静電チャック部材およびその製造方法 | |

| Liang et al. | Effect of cermet interlayer on the electrochemical behavior of Cr3C2-NiCr/DLC duplex coating | |

| JP4903104B2 (ja) | 半導体加工装置用部材 | |

| JP5286528B2 (ja) | 半導体加工装置用部材の製造方法 | |

| KR20240093445A (ko) | 외부 표면, 내부 표면 또는 둘 모두에 표면 코팅을 포함하는 물품 | |

| Mousavian et al. | The effect of anodizing electrolyte composition on electrochemical properties of anodized magnesium | |

| JP3500266B2 (ja) | 半導体製造プロセス用部材 | |

| JP4599371B2 (ja) | アモルファス状炭素水素固形物皮膜被覆部材およびその製造方法 | |

| JP5614873B2 (ja) | 半導体加工装置用部材およびその製造方法 | |

| JP5727569B2 (ja) | Dlc膜被覆部材の製造方法およびdlc膜被覆部材 | |

| JP2002302793A (ja) | コンダクターロール及びその製造方法 | |

| Liang et al. | Corrosion behavior of HVOF sprayed 304 stainless steel coating on 6061 substrate in 3.5 wt% NaCl solution |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Effective date: 20090402 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091013 |

|

| A521 | Written amendment |

Effective date: 20091214 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20091215 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100309 |

|

| A521 | Written amendment |

Effective date: 20100510 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20101124 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110124 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20110125 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110705 |

|

| A521 | Written amendment |

Effective date: 20120423 Free format text: JAPANESE INTERMEDIATE CODE: A523 |