스퍼터 증착

Sputter deposition스퍼터 증착은 스퍼터링 현상에 의한 박막 증착의 물리적 증기 증착(PVD) 방식이다. 여기에는 실리콘 웨이퍼와 같은 "하향"에 공급원인 "대상"에서 물질을 배출하는 것이 포함된다. 재투과란 퇴적 과정에서 퇴적된 물질이 이온이나 원자폭격에 의해 재배출되는 것을 말한다.[1][2] 목표물에서 분출되는 스퍼트 원자는 에너지 분포가 넓으며, 일반적으로 최대 수십 eV(10만 K)까지 분포한다. 가래된 이온(일반적으로 배출된 입자의 극히 일부만 - 1%의 순서로)은 탄도학적으로 대상으로부터 직선으로 날아와 기판이나 진공 챔버에 에너지적으로 영향을 줄 수 있다(재투입의 원인). 또는 가스 압력이 높을 때 이온은 감속재 역할을 하는 가스 원자와 충돌하여 확산적으로 움직이며 기판이나 진공실 벽에 도달하여 무작위 산책을 한 후 응축된다. 고에너지 탄도 충격에서 저에너지 열화 운동까지의 전체 범위는 배경 가스 압력을 변경하여 접근할 수 있다. 스퍼터링 기체는 아르곤과 같은 불활성 기체인 경우가 많다. 효율적인 운동량 전달을 위해서는 스퍼터링 가스의 원자량이 대상의 원자량에 가까워야 하므로 스퍼터링 광원소 네온이 선호되는 반면 무거운 원소인 크립톤이나 제논은 사용된다.[3] 반응성 기체는 스퍼터 화합물에도 사용될 수 있다. 화합물은 공정 매개변수에 따라 목표 표면, 비행 중 또는 기질에 형성될 수 있다. 스퍼터 증착을 제어하는 많은 파라미터의 가용성은 그것을 복잡한 과정으로 만들지만, 또한 전문가들로 하여금 영화의 성장과 미세 구조를 크게 통제할 수 있게 한다.

사용하다

아직도 가장 중요한 응용 프로그램 중 하나인 스퍼터 증착의 초기 상업적 응용 프로그램 중 하나는 컴퓨터 하드 디스크 생산에 있다. 스퍼터링은 반도체 업계에서 다양한 소재의 박막을 집적회로 공정에 넣기 위해 광범위하게 사용된다. 광학 응용을 위한 유리의 얇은 방습 코팅도 스퍼터링으로 퇴적된다. 기질 온도가 낮기 때문에 스퍼터링은 박막 트랜지스터용 접촉 금속을 보관하는 이상적인 방법이다. 스퍼터링의 또 다른 익숙한 적용은 이중 패인 창문 조립체에 사용되는 유리의 저방사성 코팅이다. 코팅은 산화아연, 산화 주석 또는 이산화티타늄과 같은 은과 금속 산화물이 함유된 다층형이다. 티타늄 질화물과 같은 가래된 질화물을 사용한 툴 비트 코팅을 중심으로 대규모 산업이 발전하여 친숙한 금색 하드 코트를 만들었다. 스퍼터링은 CD와 DVD 제작 중에 금속(예: 알루미늄) 층을 적치하는 과정으로도 사용된다.

하드 디스크 표면은 가래된 CroO와x 다른 가래된 물질을 사용한다. 스퍼터링은 광학 도파관 제조의 주요 공정 중 하나로 효율적인 태양광 전지를 만드는 또 다른 방법이다.

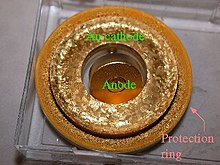

스퍼터 코팅

전자 현미경 스캐닝에서 스퍼터 코팅은 스퍼터 증착 공정으로[clarification needed] 시료를 얇은 전도 물질 층으로 덮는 공정이며, 일반적으로 금/팔라듐(Au/Pd) 합금과 같은 금속이다. 기존 SEM모드(고진공, 고전압)에서 전자빔으로 시료를 충전하지 않도록 전도성 코팅이 필요하다. 금속 코팅은 신호 대 잡음비(중금속은 2차 전자 방출체가 좋다)를 높이는 데도 유용하지만, X선 분광법을 채용하면 품질이 떨어진다. 이러한 이유로 X선 분광기 사용 시 탄소 코팅이 선호된다.[4]

기타 증착방법과 비교

스퍼터 증착의 중요한 이점은 녹는점이 매우 높은 물질이라도 저항 증발기나 크누드센 셀에서 이러한 물질의 증발은 문제가 있거나 불가능하다는 것이다. 스퍼터 침전 필름은 원재료에 가까운 구성을 가지고 있다. 그 차이는 질량이 다르기 때문에 다른 원소들이 다르게 퍼지기 때문이지만(빛 원소는 기체에 의해 더 쉽게 굴절된다) 이 차이는 일정하다. 가래된 필름은 일반적으로 증발된 필름보다 기질에 더 잘 접착된다. 대상은 대량의 소재를 포함하고 있으며 유지보수가 자유로워 초고진공 적용에 적합한 기법이다. 스퍼터링 선원은 뜨거운 부품을 포함하지 않으며(난방을 피하기 위해 일반적으로 수냉식) 산소 같은 반응성 기체와 호환된다. 스퍼터링은 하향식으로 수행될 수 있고 증발은 하향식으로 수행되어야 한다. 상피성장과 같은 선진적인 과정이 가능하다.

스퍼터링 공정의 일부 단점은 필름을 구조화하기 위해 리프팅 오프 공정을 결합하는 것이 더 어렵다는 것이다. 스퍼터링의 특징인 분산 수송은 완전한 그림자를 불가능하게 만들기 때문이다. 따라서 원자가 어디로 가는지 완전히 제한할 수 없어 오염 문제로 이어질 수 있다. 또한 펄스 레이저 증착에 비해 층별 성장을 위한 능동제어가 어렵고 불활성 스퍼터링 가스가 성장막에 불순물로 내장되어 있다. 펄스 레이저 증착은 스퍼터링 증착 기술의 변형으로서 스퍼터링에 레이저 빔을 사용한다. 가래되고 재충전된 이온과 배경 가스의 역할은 펄스 레이저 증착 과정에서 완전히 조사된다.[5][6]

스퍼터 증착의 종류

스퍼터링 선원은 강한 전기장과 자기장을 이용하여 충전된 플라즈마 입자를 스퍼터 대상 표면 가까이에 고정시키는 자석을 사용하는 경우가 많다. 자기장에서 전자는 자기장 라인 주위의 나선 경로를 따라가면서 목표 표면 근처의 기체 중성미자와 전리화 충돌을 다른 경우보다 더 많이 겪는다. (대상 물질이 고갈됨에 따라 대상 표면에 "인종트랙" 침식 프로파일이 나타날 수 있다.) 스퍼터 가스는 전형적으로 아르곤과 같은 불활성 기체다. 이러한 충돌의 결과로 생성된 추가적인 아르곤 이온은 더 높은 퇴적률로 이어진다. 플라즈마는 또한 이러한 방법으로 낮은 압력으로 지탱될 수 있다. 가래된 원자는 중성적으로 충전되어 있어서 자기 함정에 영향을 받지 않는다. 양극-음극 편향의 기호가 높은 속도(일반적으로 13.56MHz)[7]로 변화하는 RF 스퍼터를 사용하면 절연 대상에서의 충전 축적을 방지할 수 있다. RF 스퍼터링은 절연성이 높은 산화물 필름을 생산하는데 효과적이지만 RF 전원 공급기와 임피던스 매칭 네트워크 비용이 추가된다. 강자성 표적에서 누출되는 표류 자기장도 스퍼터링 과정을 방해한다. 특별히 고안된 영구 자석이 유난히 강한 스퍼터 건은 반드시 보상용으로 사용해야 한다.

이온빔 스퍼터링

IBS(Ion-beam sputtering, IBS)는 표적이 이온 발생원 외부에 있는 방법이다. 소스는 뜨거운 필라멘트 이온화 게이지에서처럼 자기장 없이 작동할 수 있다. 카우프만에서 소스 이온은 자석에 의해 제한되는 전자와의 충돌에 의해 생성된다. 그리고 그들은 격자망에서 목표물을 향해 뿜어져 나오는 전기장에 의해 가속된다. 이온이 선원을 떠날 때 그들은 두 번째 외부 필라멘트의 전자에 의해 중화된다. IBS는 이온의 에너지와 유속을 독립적으로 제어할 수 있다는 장점이 있다. 표적을 타격하는 플럭스는 중성 원자로 구성되기 때문에 단열이나 전도 대상 중 하나를 가래로 할 수 있다. IBS는 디스크 드라이브용 박막 헤드 제조에 응용 분야를 발견했다. 이온원과 샘플 챔버 사이의 압력 경사는 가스 흡입구를 선원에 배치하고 튜브를 통해 샘플 챔버로 촬영함으로써 발생한다. 이것은 가스를 절약하고 UHV 용도의 오염을 줄인다. IBS의 주된 단점은 이온원을 작동시키는 데 필요한 많은 양의 유지보수가 필요하다는 것이다.[8]

반응성 스푸터링

반응성 스퍼터링에서 대상 물질에서 나오는 스퍼터링 입자들은 특정 기질에 다른 구성의 필름을 침전시키는 것을 목표로 하는 화학 반응을 겪는다. 입자들이 겪는 화학반응은 산소나 질소 등 스퍼터링 챔버에 유입된 반응가스로 산화물과 질소필름의 생산이 각각 가능하다.[9] 프로세스에 추가 요소, 즉 반응성 기체의 도입은 원하는 퇴적물에서 상당한 영향을 미치기 때문에 이상적인 작업 지점을 찾기가 더욱 어려워진다. 이와 같이, 반응성 기반 스퍼터링 공정의 대부분은 이력(hysteresis)과 같은 동작으로 특징지어지기 때문에, 이를 약화시키기 위해 관련된 매개변수(예: 작동(또는 불활성)와 반응성 기체의 부분적인 압력)에 대한 적절한 통제가 필요하다.[10] 버그 외 연구진은 스퍼터링 공정에서 반응성 가스의 추가에 따른 영향을 추정하기 위해 중요한 모델, 즉 버그 모델을 제안했다. 일반적으로 반응성 기체의 상대적 압력과 흐름의 영향은 목표물의 침식과 필름의 원하는 기질에 대한 퇴적률에 따라 추정되었다.[11] 필름의 구성은 불활성 기체와 반응성 기체의 상대 압력을 변화시켜 제어할 수 있다. 필름 스토이치측정법은 SiN의x 응력, SiO의x 굴절률과 같은 기능적 특성을 최적화하는 데 중요한 매개변수다.

이온 보조 증착

IAD(이온 보조 증착)에서는 기질이 스퍼터건보다 낮은 전력으로 작동하는 2차 이온빔에 노출된다. 일반적으로 IBS에서 사용되는 것과 같은 카우프만 선원은 2차 빔을 공급한다. IAD는 기질에 탄소를 다이아몬드 같은 형태로 적치하는 데 사용할 수 있다. 다이아몬드 결정 격자에서 제대로 결합되지 않는 기질에 착륙하는 탄소 원자는 2차 빔에 의해 차단될 것이다. NASA는 1980년대에 이 기술을 이용해 터빈 날개에 다이아몬드 필름을 넣는 실험을 했다. IAD는 하드 디스크 플래터에 사면 아모르퍼스 탄소 표면 코팅, 의료용 임플란트에 금속 질화질화 코팅 등 다른 중요한 산업 분야에 사용된다.

HiTUS(High-target-Utilization Sputtering)

스퍼터링은 고밀도 플라즈마의 원격 생성에 의해서도 수행될 수 있다. 플라즈마는 주 프로세스 챔버로 통하는 측면 챔버에서 생성되며 대상과 코팅할 기판을 포함한다. 플라즈마는 (기존 자석론 스퍼터링과 같이) 대상 자체에서 생성되지 않고 원격으로 생성되기 때문에 대상에 대한 이온 전류는 대상에 인가되는 전압과 독립적이다.

고출력 임펄스 자석 스퍼터링(HiPIMS)

HiPIMS는 마그네트론 스퍼터 증착을 기반으로 한 박막의 물리적 증착법이다. HiPimS는 듀티 사이클 < 10%의 낮은 듀티 사이클에서 수십 마이크로초의 짧은 펄스(임펄스)에서 kW/cm2 순서의 극히 높은 전력 밀도를 활용한다.

가스 흐름 스퍼터링

가스 흐름 스퍼터링은 중공 음극 램프가 작동하는 것과 동일한 효과인 중공 음극 효과를 이용한다. 가스의 흐름에서 아르곤과 같은 작동 가스는 음전위를 받는 금속의 구멍을 통해 유도된다.[12][13] 챔버 p의 압력과 중공 음극의 특성 치수 L이 파센의 법칙 0.5 Pa·m < p·L < 5 Pa·m>을 준수하면 중공 음극에서 강화된 플라즈마 밀도가 발생한다. 이것은 주변 표면에 이온의 유속이 높고 가래효과가 크다. 따라서 중공음극 기반 가스 흐름 스퍼터링은 최대 몇 µm/min의 값까지 큰 증착률과 관련될 수 있다.[14]

구조 및 형태학

1974년 J. A. 손턴은 스퍼터 침적에 박막 형태에 대한 설명을 위해 구조 구역 모델을 적용했다. DC 스퍼터링에 의해 준비된 금속 층에 관한 연구에서는, 그는 처음에 Movchan과 Demchinson이 증발된 필름에 대해 도입한 구조 구역 개념을 확장했다.[15][16] 쏜튼은 아르곤 압력이 낮을 때 관측된 추가 구조물 구역 T를 도입했으며 섬유성 곡물이 빽빽하게 채워져 있는 것이 특징이다. 이 연장의 가장 중요한 점은 압력 p를 결정적인 공정 매개변수로 강조하는 것이었다. 특히, 원천 원자의 승화에 스퍼터링 등과 같은 고온 기법이 사용된다면, 압력은 평균 자유 경로를 통해 그것들이 성장하는 필름의 표면에 침범하는 에너지 분배를 지배한다. 따라서 침전 온도 Td 옆에 침전 프로세스를 고려할 때 챔버 압력 또는 평균 자유 경로가 항상 지정되어야 한다.

스퍼터 침적은 플라즈마 보조 공정 그룹에 속하므로 중성 원자 옆에서도 충전된 종(아르곤 이온과 같은)이 자라나는 필름 표면에 부딪혀 이 성분이 큰 효과를 발휘할 수 있다. 도착하는i 이온과 원자의 플럭스를 J와a J로 나타내면서i, J/Ja 비율의 크기가 영화에서 얻은 미세구조와 형태학에 결정적인 역할을 하는 것으로 나타났다.[17] 이온 폭격의 효과는 결정체나 질감의 선호 방향과 같은 구조적 매개변수와 잔류응력 상태에서 양적으로 도출될 수 있다. 숏 피닝에 의해 심한 플라스틱 변형을 당하는 거시적 Ti 작업물에서 얻은 것과 비교하여 기체가 흐른 Ti 층에서 질감과 잔류응력이 발생할 수 있다는 것이 최근 밝혀졌다.

참고 항목

참조

- ^ Gregoire, J. M.; Lobovsky, M. B.; Heinz, M. F.; DiSalvo, F. J.; van Dover, R. B. (26 November 2007). "Resputtering phenomena and determination of composition in codeposited films". Physical Review B. 76 (19): 195437. Bibcode:2007PhRvB..76s5437G. doi:10.1103/PhysRevB.76.195437.

- ^ Kester, Daniel J.; Messier, Russell (1 August 1993). "Macro-effects of resputtering due to negative ion bombardment of growing thin films". Journal of Materials Research. 8 (8): 1928–1937. Bibcode:1993JMatR...8.1928K. doi:10.1557/JMR.1993.1928. ISSN 2044-5326.

- ^ Tong, Xingcun Colin (2014). PhD. Schaumburg, IL 60173, USA: Springer International Publishing. p. 42. ISBN 978-3-319-01549-1.

{{cite book}}: CS1 maint : 위치(링크) - ^ Newbery, Dale.; et al. (1986). Advanced Scanning Electron Microscopy and X-Ray Microanalysis. Plenum Press. ISBN 978-0-306-42140-2.

- ^ Rashidian Vaziri, M R; et al. (2010). "Microscopic description of the thermalization process during pulsed laser deposition of aluminium in the presence of argon background gas". Journal of Physics D: Applied Physics. 43 (42): 425205. Bibcode:2010JPhD...43P5205R. doi:10.1088/0022-3727/43/42/425205.

- ^ Rashidian Vaziri, M R; et al. (2011). "Monte Carlo simulation of the subsurface growth mode during pulsed laser deposition". Journal of Applied Physics. 110 (4): 043304–043304–12. Bibcode:2011JAP...110d3304R. doi:10.1063/1.3624768.

- ^ Ohring, Milton. Materials Science of Thin Films (2nd ed.). Academic Press. p. 215.

- ^ Bernhard Wolf (1995). Handbook of ion sources. CRC Press. p. 222. ISBN 978-0-8493-2502-1.

- ^ Safi, I. (2000-05-22). "Recent aspects concerning DC reactive magnetron sputtering of thin films: a review". Surface and Coatings Technology. 127 (2): 203–218. doi:10.1016/S0257-8972(00)00566-1. ISSN 0257-8972.

- ^ Sproul, W. D.; Christie, D. J.; Carter, D. C. (2005-11-22). "Control of reactive sputtering processes". Thin Solid Films. 491 (1): 1–17. Bibcode:2005TSF...491....1S. doi:10.1016/j.tsf.2005.05.022. ISSN 0040-6090.

- ^ Berg, S.; Nyberg, T. (2005-04-08). "Fundamental understanding and modeling of reactive sputtering processes". Thin Solid Films. 476 (2): 215–230. Bibcode:2005TSF...476..215B. doi:10.1016/j.tsf.2004.10.051. ISSN 0040-6090.

- ^ K. Ishii (1989). "High-rate low kinetic energy gas-flow-sputtering system". Journal of Vacuum Science and Technology A. 7 (2): 256–258. Bibcode:1989JVSTA...7..256I. doi:10.1116/1.576129.

- ^ T. Jung & A. Westphal (1991). "Zirconia thin film deposition on silicon by reactive gas flow sputtering: the influence of low energy particle bombardment". Mat. Sci. Eng. A. 140: 528–533. doi:10.1016/0921-5093(91)90474-2.

- ^ K. Ortner; M. Birkholz & T. Jung (2003). "Neue Entwicklungen beim Hohlkatoden-Gasflusssputtern" (PDF). Vac. Praxis (in German). 15 (5): 236–239. doi:10.1002/vipr.200300196.

- ^ J.A. Thornton (1974). "Influence of apparatus geometry and deposition conditions on the structure and topography of thick sputtered coatings". Journal of Vacuum Science and Technology. 11 (4): 666–670. Bibcode:1974JVST...11..666T. doi:10.1116/1.1312732.

- ^ B. A. Movchan & A. V. Demchishin (1969). "Study of the structure and properties of thick vacuum condensates of nickel, titanium, tungsten, aluminium oxide and zirconium dioxide". Phys. Met. Metallogr. 28: 83–90.

- ^ H. Windischman (1992). "Intrinsic stress in sputter-deposited thin film". Crit. Rev. Sol. St. Mat. Sci. 17 (6): 547–596. Bibcode:1992CRSSM..17..547W. doi:10.1080/10408439208244586.

- ^ M. Birkholz; C. Genzel & T. Jung (2004). "X-ray diffraction study of residual stress and preferred orientation in thin titanium films subjected to a high ion flux during deposition" (PDF). J. Appl. Phys. 96 (12): 7202–7211. Bibcode:2004JAP....96.7202B. doi:10.1063/1.1814413.

추가 읽기

- D에 의한 Vacuum Coating Technology의 기초 매톡스

- William D. Westwood (2003). Sputter Deposition, AVS Education Committee Book Series. Vol. 2. ISBN 978-0-7354-0105-1.

- Kiyotaka Wasa & Shigeru Hayakawa (1992). Handbook of sputter deposition technology principles, technology and applications. ISBN 0815512805.

외부 링크

| 위키미디어 커먼스는 스푸터 코팅과 관련된 매체를 보유하고 있다. |