스폿 용접

Spot welding스폿 용접(또는 저항 스폿[1] 용접)은 다양한 판금 제품을 용접하는 데 사용되는 전기 저항 용접의 한 유형으로, 금속 표면과 접촉하는 부분이 전류 저항에 의해 얻어지는 열에 의해 결합됩니다.

이 프로세스에서는 두 가지 형태의 구리 합금 전극을 사용하여 용접 전류를 작은 "스폿"에 집중시키고 시트를 동시에 클램프합니다.공작물은 전극에 의해 가해지는 압력으로 함께 고정된다.일반적으로 시트의 두께는 0.5~3mm(0.020~0.118인치)입니다.스폿에 대량의 전류를 통과시키면 금속이 녹아 용접부가 형성됩니다.스폿 용접의 매력적인 특징은 매우 짧은 시간(약 10~100밀리초)[2]에 대량의 에너지가 스폿으로 전달될 수 있다는 것입니다.따라서 시트의 나머지 부분을 과도하게 가열하지 않고도 용접이 가능합니다.

현장으로 전달되는 열(에너지)의 양은 전극 사이의 저항과 [3]전류의 크기 및 지속시간에 의해 결정된다.에너지량은 시트의 재료 특성, 두께 및 전극 유형과 일치하도록 선택됩니다.에너지를 너무 적게 가해도 금속이 녹지 않거나 용접 상태가 좋지 않습니다.너무 많은 에너지를 가하면 금속이 너무 많이 녹고 녹은 물질이 분출되며 [4]용접이 아닌 구멍이 생깁니다.스폿 용접의 또 다른 특징은 스폿에 전달되는 에너지를 제어하여 신뢰할 수 있는 용접을 생성할 수 있다는 것입니다.

프로세스 및 장비

스폿 용접에는 세 가지 단계가 포함됩니다. 첫 번째 단계는 전극을 금속 표면에 대고 약간의 압력을 가하는 것입니다.그런 다음 전극에서 전류를 잠시 인가한 후 전류를 제거하지만 전극은 재료를 냉각하기 위해 제자리에 유지됩니다.용접 시간은 금속의 두께, 전극의 힘 및 전극 [citation needed]자체의 직경에 따라 0.01초에서 0.63초까지입니다.

스폿 용접 공정에서 사용되는 장비는 공구 홀더와 전극으로 구성됩니다.공구 홀더는 전극을 제자리에 단단히 고정하는 메커니즘으로 작동하며 용접 중에 전극을 냉각하는 옵션 워터 호스를 지원합니다.공구 홀딩 방법에는 패들형, 경량, 유니버설 및 일반 오프셋이 있습니다.전극은 일반적으로 저저항 합금(일반적으로 구리)으로 만들어지며 용도에 따라 다양한 모양과 크기로 설계됩니다.

함께 용접되는 두 가지 재료를 공작물이라고 하며 전기를 전도해야 합니다.공작물의 폭은 용접 장비의 목덜미 길이에 의해 제한되며 일반적으로 5 ~ 50인치(13 ~ 130cm) 범위입니다.공작물 두께는 0.008 ~ 1.25인치(0.20 ~ 32 mm)[5]의 범위를 지정할 수 있습니다.

전류가 공작물에서 제거되면 전극 중앙에 있는 냉각수 구멍을 통해 냉각됩니다.스폿 용접 메커니즘에서는 물과 브라인 용액을 모두 냉매로 사용할 수 있다.

저항 스폿 용접의 경우 툴링 시스템의 두 가지 주요 부품이 있으며, 툴링 시스템의 특징은 기본적으로 전체 프로세스에 영향을 미칩니다. 건과 타입, 전극의 크기와 형태입니다.높은 가해지는 힘(예: 두꺼운 재료의 용접)으로 인해 총 레이아웃이 최대한 견고해야 하는 경우, C형 총이 널리 사용됩니다.이러한 배열은 높은 강성과 더불어 전극의 움직임이 공선화되기 때문에 높은 공구 유연성으로 이어집니다.C형과는 달리, 도달 가능한 워크스페이스는 C형보다 훨씬 크지만, 이른바 X형 배열은 강성이 낮기 때문에 얇고 평평한 물체가 처리되는 경우(예: 플로어 팬 또는 루프 패널 제조) 매우 일반적입니다.단, 이동전극의 경로가 (가위 끝과 같이) 공선화되어 있지 않기 때문에 공구의 측면에서 유연성이 떨어지기 때문에 돔형 전극 팁을 사용해야 합니다.

스폿 용접에 사용되는 전극은 용도에 따라 크게 달라질 수 있습니다.각 공구 스타일은 용도가 다릅니다.Radius 스타일의 전극은 고열 응용에 사용되며, 고압용 팁이 잘린 전극, 모서리 용접용 편심 전극, 모서리 및 좁은 공간에 도달하기 위한 편심 팁 오프셋, 그리고 최종적으로 공작물 자체에 도달하기 위해 잘린 오프셋이 사용됩니다.

특성.

스폿 용접 공정은 재료를 경화시켜 뒤틀리게 하는 경향이 있습니다.이렇게 하면 재료의 피로 강도가 감소하고 재료가 늘어나거나 아닐될 수 있습니다.스폿 용접의 물리적 영향으로는 내부 균열, 표면 균열 및 외관 불량 등이 있습니다.영향을 받는 화학적 특성에는 금속의 내부 저항성과 부식성이 포함됩니다.

용접 시간은 종종 매우 짧아 전극에 문제가 발생할 수 있습니다. 전극은 재료를 클램프 상태로 유지할 수 있을 만큼 빠르게 이동할 수 없습니다.용접 컨트롤러는 이중 펄스를 사용하여 이 문제를 해결합니다.첫 번째 펄스 중에는 전극 접점이 잘 용접되지 않을 수 있습니다.첫 번째 펄스는 금속을 부드럽게 할 것이다.두 펄스 사이에 일시정지하는 동안 전극이 더 가까이 접근하여 더 잘 접촉합니다.

스폿 용접 시 큰 전류가 큰 자기장을 유도하고 전류와 자기장이 서로 상호작용하여 큰 자기장을 생성함으로써 용해된 금속이 최대 0.5m/s의 속도로 매우 빠르게 이동하도록 구동한다.따라서 용해된 [6][7][8]금속의 빠른 움직임에 의해 스폿 용접에서의 열에너지 분포를 극적으로 변화시킬 수 있다.스폿 용접의 빠른 움직임은 고속 [9]촬영으로 관찰할 수 있습니다.

기본 스폿 용접기는 전원 공급 장치, 에너지 저장 장치(예: 캐패시터 뱅크), 스위치, 용접 변압기 및 용접 전극으로 구성됩니다.에너지 저장 요소를 통해 용접공은 순간적으로 높은 출력 레벨을 제공할 수 있습니다.전력 수요가 높지 않으면 에너지 저장 요소가 필요하지 않습니다.이 스위치를 사용하면 저장된 에너지가 용접 변압기로 덤프됩니다.용접 변압기는 전압을 낮추고 전류를 높입니다.변압기의 중요한 기능은 스위치가 처리할 필요가 있는 전류 레벨을 낮춘다는 것입니다.용접 전극은 변압기의 2차 회로의 일부입니다.스위치를 관리하고 용접 전극 전압 또는 전류를 모니터링할 수 있는 컨트롤 박스도 있습니다.

용접공에게 나타나는 저항은 [10]복잡합니다.2차 권선, 케이블 및 용접 전극의 저항이 있습니다.용접 전극과 공작물 사이에는 접촉 저항도 있습니다.공작물의 저항과 공작물 간의 접촉 저항이 있습니다.

용접이 시작될 때는 일반적으로 접촉 저항이 높기 때문에 초기 에너지의 대부분이 그곳에서 소멸됩니다.이 열과 클램핑 힘은 전극-재료 인터페이스에서 재료를 부드럽게 하고 더 잘 접촉시킵니다(즉, 접촉 저항을 낮춥니다).따라서 더 많은 전기 에너지가 공작물에 들어가고 두 공작물의 접합 저항이 발생합니다.전기 에너지가 용접부에 전달되어 온도가 상승하면 전극과 공작물이 열을 방출합니다.목표는 스팟 전체가 녹지 않고 스팟 내 물질의 일부가 녹을 수 있도록 충분한 에너지를 가하는 것입니다.지점 주변은 열을 많이 전달하고 주변 온도를 낮게 유지합니다.내부가 열이 잘 전달되지 않기 때문에 먼저 녹습니다.용접 전류가 너무 오래 인가되면 스폿 전체가 녹고 재료가 소진되거나 고장나며 "용접"이 구멍이 됩니다.

용접에 필요한 전압은 용접할 재료의 저항, 시트 두께 및 원하는 너겟 크기에 따라 달라집니다.1.0 + 1.0mm 시트강과 같은 일반적인 조합을 용접할 때 전극 사이의 전압은 용접 시작 시 약 1.5V에 불과하지만 용접 끝 시 1V까지 낮아질 수 있습니다.이러한 전압 감소는 공작물 용해로 인한 저항 감소에 기인합니다.변압기의 개방 회로 전압이 이보다 높으며, 일반적으로 5 ~ 22V [11]범위입니다.

용접 스폿의 저항은 용접 스폿이 흐르고 액상화됨에 따라 변화합니다.최신 용접 장비는 용접을 실시간으로 모니터링하고 조정할 수 있어 용접의 일관성을 보장할 수 있습니다.기기는 용접 중에 전류, 전압, 전력 또는 에너지와 같은 다양한 변수를 제어하려고 할 수 있습니다.

용접기 크기는 5~500kVA입니다.[12]다양한 산업에서 사용되는 마이크로 스폿 용접기는 정밀 용접을 위해 1.5kVA 이하로 내려갈 수 있습니다.

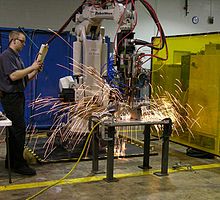

용해된 금속 방울(스파크)이 프로세스 중에 용접 부위에서 분사되는 것은 일반적입니다.

저항 스폿 용접 시 밝은 아크가 발생하지 않으므로 자외선 차단이 필요하지 않습니다.OSHA는 비산 방지를 위해 투명한 얼굴 실드 또는 고글을 필요로 하지만 필터 [13]렌즈는 필요하지 않습니다.

적용들

스폿 용접은 일반적으로 특정 유형의 판금, 용접 와이어 메쉬 또는 와이어 메쉬를 용접할 때 사용됩니다.두꺼운 소재는 열이 주변 금속으로 더 쉽게 유입되기 때문에 스폿 용접이 더 어렵습니다.스폿 용접은 금속 버킷과 같은 많은 판금 제품에서 쉽게 식별할 수 있습니다.알루미늄 합금은 스폿 용접이 가능하지만 열 전도율 및 전기 전도율이 훨씬 높기 때문에 더 높은 용접 전류가 필요합니다.이를 위해서는 더 크고 강력하며 더 비싼 용접 변압기가 필요합니다.

아마도 스폿 용접의 가장 일반적인 적용 분야는 자동차 제조 산업일 것입니다. 자동차 제조 산업에서는 판금 용접을 통해 자동차를 형성합니다.스폿 용접기 또한 완전히 자동화될 수 있으며, 조립 라인에서 발견되는 산업용 로봇의 대부분은 스폿 용접기(도장을 하는 로봇의 다른 주요 용도)입니다.

스폿 용접은 치과 교정에서 사용되는 금속 "몰 밴드"의 크기를 조정할 때 소규모 스폿 용접 장비를 사용하는 치과에서도 사용됩니다.

또 다른 적용 분야는 니켈-카드뮴, 니켈-금속 수소화물 또는 리튬-이온 배터리 셀에 스폿 용접 스트랩을 사용하여 배터리를 만드는 것입니다.셀은 얇은 니켈 스트랩을 배터리 단자에 스폿 용접하여 접합됩니다.스폿 용접은 기존의 납땜을 할 경우 발생할 수 있는 것처럼 배터리가 너무 뜨거워지는 것을 방지할 수 있습니다.

양호한 설계 관행은 항상 적절한 접근성을 보장해야 합니다.연결 표면에는 비늘, 오일 및 오염물과 같은 오염 물질이 없어야 품질 용접을 보장할 수 있습니다.금속 두께는 일반적으로 양호한 용접을 결정하는 요소가 아닙니다.

변경 사항

투영 용접은 접합할 공작물 중 하나 또는 둘 다에 융기된 단면을 통해 용접 부위를 국소화하는 스폿 용접의 변형입니다.열이 돌기에 집중되어 무거운 부분을 용접하거나 용접 간격을 좁힐 수 있습니다.돌기는 공작물을 배치하는 수단으로도 사용할 수 있습니다.투영 용접은 스터드, 너트 및 기타 나사산 기계 부품을 금속 플레이트에 용접하는 데 자주 사용됩니다.또한 교차된 와이어와 막대를 연결하는 데도 자주 사용됩니다.이것은 또 다른 고생산 공정이며, 적절한 설계와 [14]지깅을 통해 여러 개의 투영 용접을 배치할 수 있습니다.

「 」를 참조해 주세요.

레퍼런스

- ^ Larry F. Jeffus (2002). Welding: Principles and Applications. Cengage Learning. p. 694. ISBN 9781401810467. Retrieved April 18, 2014.

- ^ robot-welding.com 2010년 1월 17일 Wayback Machine에서 아카이브 완료

- ^ 줄 효과, 줄의 법칙 참조

- ^ 미국 특허 4456810, Adaptive Schedule Selective Weld Control, 1984년 6월"용융이 전극 직경을 초과하기 전에 용접 프로세스가 중단됩니다.그렇지 않으면 용접 부위에서 충격적이지만 전혀 바람직하지 않은 스파크와 뜨거운 금속이 쏟아질 것입니다.

- ^ Robert H. Todd; Dell K. Allen; Leo Alting (1994). Manufacturing Processes Reference Guide. Industrial Press. ISBN 0831130490.

- ^ YB Li, ZQ Lin, SJ Hu 및 GL Chen, "저항 스폿 용접 중 자기 유체 역학 거동의 수치적 분석", J. Appl. 물리, 2007, 101(5), 053506

- ^ YB Li, ZQ Lin, Q Shen 및 XM Lai, 저항 스폿 용접 공정에서의 수송 현상의 수치적 분석, ASME의 거래, 제조 이공계 저널, 2011, 133(3), 031019-1-8

- ^ YB Li, ZY Wei, YT Li, Q Shen, ZQ Lin, 저항 스폿 용접에서 잘린 전극의 원뿔 각도가 열 및 물질 전달에 미치는 영향, 2013, 65(10), 400-408

- ^ A. Cunningham, M. L. Begeman, "고속 사진 컴퓨터를 이용한 프로젝트 용접의 기초 연구", 용접 저널, 1965, Vol. 44, 381s-384s

- ^ Geoff Shannon, "배터리 제조원에 대한 저항 용접 테크놀로지의 어드밴스는 용접 품질과 신뢰성을 향상시킵니다", 배터리 전원 제품 & 테크놀로지, 2007년 7월/8월, Vol 11, 제4호, [1]

- ^ S. R. Deb; S. Deb (2010). Robotics Technology and Flexible Automation. Tata McGraw-Hill Education. p. 491. ISBN 9780070077911. Retrieved April 18, 2014.

- ^ George F. Schrader; Ahmad K. Elshennawy (2000). Manufacturing Processes and Materials. SME. p. 311. ISBN 9780872635173. Retrieved April 18, 2014.

- ^ OSHA (March 26, 2012). "Welding, Cutting, and Brazing 1910.252(b)(2)(i)(C)". Occupational Safety and Health Standards. United States Department of Labor. Retrieved October 8, 2018.

- ^ Kugler, A. N. (1977). Fundamentals of Welding. International Correspondence Schools. LCCN 77360317.