차폐 금속 아크 용접

Shielded metal arc welding차폐 금속 아크 용접(MMA 또는 MMAW), 플럭스 실드 아크 용접[1] 또는 비공식적으로 스틱 용접이라고도 하는 SMAW(Shielded Metal Arc 용접)는 플럭스로 덮인 소모성 전극을 사용하여 용접을 하는 수동 아크 용접 공정이다.

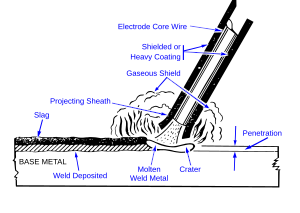

용접 전원 공급 장치에서 나오는 교류 또는 직류 형태의 전류가 전극과 결합할 금속 사이에 전호를 형성하는 데 사용된다.공작물과 전극이 녹으면서 용융된 금속(용접 풀)의 웅덩이가 형성되어 이음매가 형성된다.용접부가 깔리면 전극의 플럭스 코팅이 분해되어 보호 가스로 작용하는 증기가 방출되고 슬래그 층이 제공되며, 이 두 층 모두 용접 부위가 대기 오염으로부터 보호된다.

공정의 다용성과 장비 및 작동의 단순성 때문에 차폐된 금속 아크 용접은 세계에서 가장 널리 사용되는 용접 공정 중 하나이다.유지보수 및 수리 산업에서 다른 용접 공정을 지배하며, 플럭스 코어드 아크 용접이 인기를 끌고 있지만, SMAW는 중강 구조물의 시공 및 산업 제작에 광범위하게 사용되고 있다.이 프로세스는 주로 철과 강철(스테인리스강 포함)을 용접하는 데 사용되지만 알루미늄, 니켈 및 구리 합금도 이 방법으로 용접할 수 있다.[2]

개발

1800년 험프리 데이비에[3][4] 의한 짧은 펄스 전기 아크 발견과 1802년 바실리 페트로프에 의한 연속 전기 아크 발견 이후, 1881년 오귀스트 데 메리텐스가 특허를 받은 탄소 아크 토치를 개발하기 전까지 전기 용접에는 거의 발전이 없었다.[4][5][1]

1885년 니콜라이 베나르도와 스타니스와프 올체프스키가 탄소 아크 용접을 [6]개발하여 1887년부터 미국 특허를 획득하여 초보적인 전극 홀더를 보였다.1888년 소모성 금속 전극은 니콜라이 슬라브야노프에 의해 발명되었다.이후 1890년 C. L. Courn은 금속 전극을 활용한 아크 용접공법으로 42만8459건의 미국 특허를 받았다.이 공정은 SMAW와 마찬가지로 용해된 전극 금속을 용융지에 필러로 침전시켰다.[7]

1900년경, 아서 퍼시 스트로멘거와 오스카 켈버그는 최초의 코팅된 전극을 출시했다.스트로멘거는 점토와 라임코팅을 사용해 호를 안정시켰고, 크헬베르크는 철사를 탄산염과 규산염 혼합물에 담가 전극을 코팅했다.[8]1912년 스트로멘거는 코팅이 많이 된 전극을 출시했지만, 고비용과 복잡한 생산방법으로 인해 이러한 초기 전극이 인기를 끌지 못했다.1927년, 압출 공정의 개발은 제조업체가 특정 용도에 맞게 설계된 더 복잡한 코팅 혼합물을 생산할 수 있게 하면서 전극 코팅 비용을 줄였다.1950년대 제조사들은 플럭스 코팅에 철분 가루를 도입해 용접 속도를 높일 수 있었다.[9]

1945년 Karl Kristian Masden은 현재 중력 용접으로 알려진 SMAW의 자동 변형을 설명했다.[10]현재 신청이 제한되어 있지만 일본 조선소에서 사용한다는 이유로 홍보를 받은 후 1960년대에 잠시 인기를 얻었다.폭죽 용접으로 알려진 이 공정의 또 다른 조금 사용된 변형들은 오스트리아의 조지 하퍼거트에 의해 거의 같은 시기에 개발되었다.[11]1964년 이 기술을 통신 도구로 사용할 목적으로 벨 연구소에서 레이저 용접이 개발되었다.에너지의 큰 힘과 초점의 작은 면적이 결합되어 이 레이저는 절단 및 툴링에 강력한 열원이 되었다.[12]

작전

전기 아크를 타격하기 위해 전극을 모재에 매우 가볍게 접촉시켜 공작물과 접촉시킨다.그런 다음 전극을 약간 뒤로 당긴다.그러면 호가 시작되어 공작물과 소모품 전극이 녹으며 전극의 방울이 전극에서 용융지로 전달된다.전극과 공작물 구성에 따라 크게 달라지는 호를 치는 것은 초보자에게 가장 어려운 기술이 될 수 있다.전극이 공작물로 향하는 방향은 대부분 비틀거리는 방향이다. 전극이 공작물에 수직으로 고정되면 끝이 금속에 달라붙어 전극이 공작물에 융합되어 매우 빠르게 가열될 수 있다.전극의 끝은 공작물에 대해 더 낮은 각도로 있어야 하며, 이를 통해 용융지가 호 밖으로 흐를 수 있다.전극이 녹으면서 덮인 플럭스가 분해되어 산소 및 기타 대기 가스로부터 용접 부위를 보호하는 차폐 가스가 발생한다.또한 플럭스는 전극에서 용융지로 이동할 때 필러를 덮는 용융 슬래그를 제공한다.일단 용융지의 일부가 되면 슬래그는 표면에 떠서 굳을 때 오염으로부터 용접을 보호한다.일단 경화되면, 완성된 용접 부위를 드러내기 위해 잘라내야 한다.용접이 진행되어 전극이 녹을 때 용접자는 주기적으로 용접을 중지하여 남은 전극 스터브를 제거하고 새 전극을 전극 홀더에 삽입해야 한다.이 활동은 슬래그를 잘라내는 것과 결합되어 용접자가 용접을 하는 데 소요되는 시간을 줄여 SMAW가 가장 효율적이지 않은 용접 프로세스 중 하나가 된다.일반적으로 작업자 계수 또는 작업자가 용접을 하는 데 소요된 시간의 백분율은 약 25%이다.[13]

실제 사용되는 용접 기법은 전극, 공작물의 구성, 용접되는 접합부의 위치에 따라 달라진다.전극과 용접 위치를 선택하면 용접 속도도 결정된다.평탄한 용접은 최소한의 작업자 기술이 필요하며, 빠르게 녹지만 천천히 굳어지는 전극으로 할 수 있다.이것은 더 높은 용접 속도를 허용한다.[citation needed]

경사, 수직 또는 거꾸로 된 용접은 더 많은 작업자 기술을 필요로 하며 용융지에서 용융된 금속이 흘러나오지 않도록 빠르게 응고되는 전극을 사용해야 하는 경우가 많다.그러나 이는 일반적으로 전극이 덜 빨리 녹기 때문에 용접을 하는 데 필요한 시간이 늘어난다는 것을 의미한다.[14]

품질

SMAW와 관련된 가장 일반적인 품질 문제로는 용접 스패터, 다공성, 용융 불량, 얕은 침투 및 균열 등이 있다.[citation needed]

용접 스패터는 용접의 무결성에 영향을 미치지는 않지만 외관을 손상시키고 세척 비용을 증가시킨다.용융 스플래터 발생에 따른 미관상 때문에 2차 마감 서비스가 필요한 경우가 많다.[15]이는 전기 아크가 자력에 의해 용융지에서 멀어지게 되는 특성의 직류 조건인 지나치게 높은 전류, 긴 아크 또는 아크 블로크로 인해 발생할 수 있다.또한 아크 블로어는 특히 저수소 전극을 사용할 때 접합 오염, 높은 용접 속도 및 긴 용접 아크처럼 용접에 다공성을 유발할 수 있다.[citation needed]

고급 비파괴 시험 방법을 사용하지 않으면 종종 보이지 않는 다공성은 용접을 약화시킬 수 있기 때문에 심각한 우려 사항이다.다공성은 비드가 놓여 있는 동안 또는 비드가 냉각되는 동안 기체 실드가 용해된 용접 금속을 충분히 차폐하지 않았을 때 발생한다.어떻게 되느냐 하면 용접 비드가 과다하게 노출되어 대기 중의 질소, 산소, 수소를 흡수하는 것이다.다공성 용접이 식으면 새로 흡수된 기체 분자가 배출되고 용접기에 다공성 용접 비드가 남게 된다.용접 강도에 영향을 미치는 또 다른 결함은 종종 쉽게 볼 수 있지만 용융이 잘 되지 않는다는 것이다.저전류, 오염된 관절 표면 또는 부적절한 전극 사용으로 인해 발생한다.[citation needed]

용접 강도의 또 다른 손상인 얕은 침투는 용접 속도를 감소시키거나 전류를 증가시키거나 더 작은 전극을 사용함으로써 해결할 수 있다.이러한 용접 강도 관련 결함은 용접부에 균열이 생기기 쉽지만 다른 요소도 포함된다.특히 저탄소 전극과 예열을 사용하지 않을 경우, 베이스 재료의 높은 탄소, 합금 또는 황 함량은 균열을 초래할 수 있다.또한, 공작물은 용접부에 잔류 응력을 유발하고 용접이 냉각되고 수축될 때 균열을 일으킬 수 있으므로 과도하게 구속해서는 안 된다.[16]

안전

SMAW 용접은 다른 용접 방법과 마찬가지로 적절한 예방 조치를 취하지 않을 경우 위험하고 건강에 좋지 않은 관행이 될 수 있다.이 공정은 개방된 전호를 사용하며, 무거운 가죽 장갑과 긴 소매 재킷 형태로 개인 보호 장비에 의해 예방되는 화상 위험을 나타낸다.또한 용접 부위의 밝기로 인해 각막에 자외선이 염증을 일으키고 눈의 망막을 태울 수 있는 아크눈이나 섬광 화상이라고 하는 상태를 초래할 수 있다.이런 노출을 막기 위해 어두운 면판이 달린 용접 헬멧을 착용하고 있으며, 최근에는 높은 자외선에 노출되면 스스로 어두워지는 페이스 플레이트를 특징으로 하는 새로운 헬멧 모델이 제작되고 있다.특히 산업 환경에서 방관자를 보호하기 위해 반투명 용접 커튼이 용접 부위를 둘러싸고 있는 경우가 많다.폴리염화비닐 플라스틱 필름으로 만들어진 이 커튼은 주변 근로자들이 전기 아크로부터 자외선에 노출되지 않도록 보호하지만 헬멧에 사용되는 필터 유리를 교체하는 데 사용해서는 안 된다.[17]

또한, 기화 금속과 플럭스 재료는 용접기를 위험한 가스와 입자 물질에 노출시킨다.이 연기는 다양한 종류의 산화물을 함유하고 있다.해당 입자의 크기는 연기의 독성에 영향을 미치는 경향이 있으며, 작은 입자는 더 큰 위험을 나타낸다.또한 이산화탄소와 오존과 같은 가스가 형성될 수 있는데, 이것은 환기가 불충분할 경우 위험하다는 것을 증명할 수 있다.최신 용접 마스크 중 일부는 유해한 가스를 분산시키기 위해 전동 팬이 장착되어 있다.[18]

응용 및 재료

차폐 금속 아크 용접은 세계에서 가장 인기 있는 용접 공정 중 하나로, 일부 국가에서는 전체 용접의 절반 이상을 차지한다.다재다능성과 단순성 때문에 특히 정비·수리 산업에서 우위에 있으며, 철골 구조물의 시공과 공업 제작에 많이 사용되고 있다.최근 몇 년간 건설업에서 플럭스코어드 아크용접이 확대되고 산업환경에서 가스금속 아크용접이 인기를 끌면서 사용이 감소했다.그러나 장비 비용이 낮고 적용성이 넓기 때문에, 특히 전문 용접 공정이 비경제적이고 불필요한 아마추어나 소규모 기업들 사이에서 이 공정이 인기를 끌 것으로 보인다.[19]

SMAW는 탄소강, 저합금강 및 고합금강, 스테인리스강, 주철, 연성철 등을 용접하는 데 종종 사용된다.비철 소재에서는 덜 인기가 있지만, 니켈, 구리 및 합금, 드물지만 알루미늄에는 사용할 수 있다.용접되는 재료의 두께는 주로 용접기의 기술에 의해 저단부에 경계를 두지만 1.5mm(0.06인치) 이하로 떨어지는 경우는 거의 없다.상한이 존재하지 않는다. 적절한 관절 준비와 다중 패스 사용으로 사실상 무제한 두께의 재료를 결합할 수 있다.또한, 사용되는 전극과 용접기의 기술에 따라 SMAW를 어떤 위치에서든 사용할 수 있다.[20]

장비

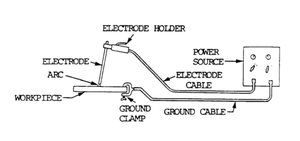

차폐된 금속 아크 용접 장비는 일반적으로 정전류 용접 전원 공급 장치와 전극으로 구성되며, 전극 홀더, 접지 클램프 및 용접 케이블(일명 용접 리드)이 이 둘을 연결한다.[21]

전원 공급 장치

SMAW에 사용되는 전원 공급장치는 일정한 전류 출력이 있어 호 거리와 전압이 변하더라도 전류(따라서 열)가 비교적 일정하게 유지되도록 한다.이는 SMAW의 대부분의 적용이 수동이기 때문에 운영자가 토치를 고정해야 하기 때문에 중요하다.일정한 전압 전원을 대신 사용하면 열 변이가 심하고 용접이 더 어려워질 수 있으므로 호 거리를 일정하게 유지하는 것이 어렵다.그러나 전류가 절대적으로 일정하게 유지되지 않기 때문에 복잡한 용접을 수행하는 숙련된 용접공은 전류의 미세한 변동을 일으키기 위해 아크 길이를 변경할 수 있다.[22]

SMAW 시스템의 선호 극성은 주로 사용 중인 전극과 용접의 원하는 특성에 따라 결정된다.음전하 전극(DCEN)으로 직류하면 전극에 열이 축적되어 전극 용해율이 높아지고 용접 깊이가 감소한다.전극이 양전하(DCEP)로 충전되고 공작물이 음전하되도록 극성을 반전시키면 용접 침투가 증가한다.교류 시 극성은 초당 100회 이상 변화하여 균등한 열 분배를 생성하며 전극 용해율과 침투 사이의 균형을 제공한다.[23]

일반적으로 SMAW에 사용되는 장비는 스텝다운 변압기와 직류 모델의 경우 교류 전류를 직류로 변환하는 정류기로 구성된다.용접기에 정상적으로 공급되는 전력은 고전압 교류이기 때문에 용접 변압기를 사용하여 전압을 줄이고 전류를 증가시킨다.그 결과, 예를 들어 변압기가 공급하는 전력은 50A에서 220V 대신에 최대 600A의 전류에서 약 17–45V이다.여러 코일 및 인버터 기계를 포함하여 여러 가지 다른 유형의 변압기를 사용하여 용접 전류를 조작할 수 있는 다른 방법을 사용할 수 있다.다중 코일 유형은 (탭형 변압기에서) 코일의 회전 수를 변경하거나 (이동식 코일 또는 이동식 코어 변압기에서) 1차 코일과 2차 코일 사이의 거리를 변경하여 전류를 조절한다.크기가 작아 휴대성이 뛰어난 인버터는 전자부품을 사용해 현재의 특성을 바꾼다.[24]

발전기와 교류 발전기는 휴대용 용접 전원 공급기로 자주 사용되지만 효율이 낮고 비용이 많이 들기 때문에 산업에서 덜 사용된다.유지보수는 또한 연소 엔진을 동력원으로 사용하는 복잡성 때문에 더 어려운 경향이 있다.그러나 한 가지 의미에서 그것들은 더 간단하다. 즉, AC나 DC를 제공할 수 있기 때문에 별도의 정류기를 사용할 필요가 없다.[25]그러나 엔진 구동 장치는 개폐할 수 있는 동력원이 없어 변압기형 용접기를 사용할 수 없는 위치에서 용접을 자주 수행해야 하는 현장 작업에서 가장 실용적이다.[citation needed]

일부 단위에서 교류 발전기는 낮은 전압에서 더 높은 전류를 생성하기 위해 수정되었지만 여전히 50 또는 60 Hz 그리드 주파수에서 주 전원을 공급하기 위해 사용되는 휴대용 발전 세트에 사용되는 것과 본질적으로 동일하다.고품질 장치에서는 더 많은 극을 가진 교류 발전기가 사용되며 400Hz와 같은 더 높은 주파수에서 전류를 공급한다.고주파 파형이 0에 가까운 시간을 보낼수록 저렴한 그리드 주파수 세트 또는 그리드 주파수 주전원 장치보다 훨씬 쉽게 타격하고 안정적인 호를 유지할 수 있다.[citation needed]

전극

SMAW용 전극 선택은 용접 재료, 용접 위치 및 원하는 용접 특성을 포함한 여러 요인에 따라 결정된다.전극은 플럭스라는 금속 혼합물에 코팅되어 있어 용접 오염을 방지하기 위해 분해하면서 가스를 발산하고, 탈산화제를 도입하여 용접을 정화하며, 용접 방지 슬래그가 형성되도록 하고, 아크 안정성을 향상시키며, 합금 원소를 제공하여 용접 품질을 향상시킨다.[26]전극은 세 그룹으로 나눌 수 있다. 즉, 빨리 녹도록 설계된 전극을 "빠른 채우기" 전극이라고 하고, 빨리 굳히도록 설계된 전극을 "빠른 냉동" 전극이라고 하며, 중간 전극을 "채우기" 또는 "빠른 추종" 전극이라고 한다.급속충전극은 용접속도를 극대화할 수 있도록 빠르게 녹도록 설계되었으며, 급속냉동 전극은 빠르게 응고되는 필러금속을 공급하여 고형화되기 전에 용융지가 크게 이동하는 것을 방지하여 다양한 위치에서 용접이 가능하다.[27]

전극 코어의 구성은 일반적으로 유사하며 때로는 기본 재료의 구성과 동일하다.그러나 실현 가능한 여러 가지 옵션이 존재하더라도 합금 구성의 약간의 차이는 결과 용접의 특성에 강한 영향을 미칠 수 있다.특히 HSLA강과 같은 합금강에는 더욱 그러하다.마찬가지로, 기초 재료와 유사한 구성의 전극은 알루미늄이나 구리 같은 비철 재료를 용접하는 데 종종 사용된다.[28]단, 코어 재료가 기본 재료와 현저히 다른 전극을 사용하는 것이 바람직할 때도 있다.예를 들어, 스테인리스강 전극은 탄소강 두 조각을 용접하는 데 사용되기도 하며, 종종 스테인리스강 공작물을 탄소강 공작물로 용접하는 데 사용된다.[29]

전극 코팅은 루틸레, 불화칼슘, 셀룰로오스, 철분가루를 포함한 다양한 화합물로 구성될 수 있다.25%–45% TiO로2 코팅된 루틸 전극은 사용 편의성과 결과 용접의 외관이 우수한 것이 특징이다.그러나 수소 함량이 높은 용접부를 만들어 부서짐과 균열을 조장한다.불화칼슘이 함유된 전극(CaF2)은 기본 또는 저수소 전극으로 알려져 있으며, 반드시 건조 상태에서 보관해야 한다.그들은 강한 용접을 하지만 거칠고 볼록한 모양의 접합면을 가지고 있다.셀룰로오스로 코팅된 전극은 특히 루틸레와 결합할 경우 깊은 용접 관통력을 제공하지만, 수분 함량이 높기 때문에 균열의 과도한 위험을 방지하기 위해 특수 절차를 사용해야 한다.마지막으로 철분말은 전극이 용접부를 채우는 속도를 최대 2배까지 높이는 일반적인 코팅 첨가제다.[30]

미국 용접협회는 서로 다른 전극을 식별하기 위해 4자리 또는 5자리 숫자의 전극을 할당하는 시스템을 구축했다.연강 또는 저합금강으로 만들어진 덮개 전극에는 접두사 E가 있고 그 뒤에 숫자가 있다.숫자의 처음 두 자리 또는 세 자리는 평방인치당 1000파운드(ksi)로 용접 금속의 인장 강도를 명시한다.일반적으로 펜ultimate 자릿수는 값 1(일반적으로 모든 위치 용접을 의미하는 전극)과 2(일반적으로 빠르게 채우는 전극, 수평 용접만을 의미하는)를 사용하여 전극으로 허용되는 용접 위치를 식별한다.용접 전류와 전극 커버 유형은 마지막 두 자리 숫자로 함께 지정된다.해당되는 경우 접미사는 전극에 의해 기여되는 합금 요소를 나타내기 위해 사용된다.[31]

공통 전극으로는 DCEP를 이용해 작동되는 최소 인장강도가 60ksi(410MPa)인 고속 동결의 올위치 전극 E6010이 있으며, 가벼운 녹이나 공작물의 산화물을 통해 연소할 수 있는 강력한 아크로 깊은 용접 침투 기능을 제공한다.E6011은 플럭스 코팅으로 DCEP 외에도 교류와 함께 사용할 수 있다는 점을 제외하면 유사하다.E7024는 빠른 채우기 전극으로 주로 AC, DCEN 또는 DCEP를 사용하여 평평하거나 수평의 필릿 용접을 하는 데 사용된다.주입 동결 전극의 예로는 E6012, E6013 및 E7014가 있으며, 모두 고속 용접 속도와 전체 위치 용접 사이의 절충을 제공한다.[32]

공정변동

SMAW는 거의 전적으로 수동 아크 용접 프로세스지만, 중력 아크 용접 또는 중력 아크 용접으로 알려진 한 가지 주목할 만한 공정 변화가 존재한다.용접 길이를 따라 기울어진 막대에 부착된 전극 홀더를 사용하여 기존의 차폐 금속 아크 용접 프로세스의 자동화된 버전 역할을 한다.일단 시작되면 전극을 사용할 때까지 공정이 계속되어 작업자가 다중 중력 용접 시스템을 관리할 수 있게 된다.채택된 전극(종종 E6027 또는 E7024)은 플럭스가 많이 코팅되어 있으며, 일반적으로 길이 71cm(28인치), 두께 약 6.35mm(0.25인치)이다.수동 SMAW에서와 같이 음극성 직류 또는 교류로 정전류 용접 전원공급기를 사용한다.플럭스코어드 아크용접 등 반자동 용접공정의 사용 증가로 중력용접에 대한 경제적 이점이 미미한 경우가 많아 인기가 떨어졌다.그 밖에 자주 사용되지 않는 SMAW 관련 방법으로는 버트 용접과 필릿 용접을 자동화하는 방식인 폭죽 용접, 시간당 최대 27kg(60lb)의 용접 금속을 퇴적시킬 수 있는 대형 구성품이나 구조물을 용접하는 공정인 대규모 전극 용접 등이 있다.[11]

메모들

- ^ a b Houldcroft, P. T. (1973) [1967]. "Chapter 3: Flux-Shielded Arc Welding". Welding Processes. Cambridge University Press. p. 23. ISBN 978-0-521-05341-9.

- ^ 캐리 & 헬저 2005, 페이지 102–103

- ^ 헤르타 에어튼.전기 아크, 20페이지와 94페이지.1902년 뉴욕, 반 노스트랜드 주식회사.

- ^ a b Anders, A. (2003). "Tracking down the origin of arc plasma science-II. early continuous discharges". IEEE Transactions on Plasma Science. 31 (5): 1060–9. Bibcode:2003ITPS...31.1060A. doi:10.1109/TPS.2003.815477.

- ^ 소련의 대백과사전, 제1조 "дуг코바й ррря" (eng. 전기호)

- ^ US 363320, Benardos, Nikowaj & Olszewski, Staniswwwwwwwski, "전류의 직접 도포에 의한 작동 금속의 프로세스 및 장치"는 1887년 5월 17일 발행되었다.

- ^ 캐리 & 헬저 2005, 페이지 5

- ^ 캐리 & 헬저 2005, 페이지 6

- ^ 링컨 전기 1994, 페이지 1.1-4–1.1–6, 1.1–8

- ^ 칼 크리스티안 마스덴:반자동 아크 용접 기구 및 방법미국 특허 번호1945년 3월 16일(상표)과 1949년 5월 17일(미국)의 US2470178A.

- ^ a b 캐리 & 헬저 2005, 페이지 115–116

- ^ Philbin, Tom. The 100 Greatest Inventions of All Time: A Ranking Past and Present. Kensington Publishing Corp. p. 17.

- ^ 캐리 & 헬저 2005, 페이지 102, 115

- ^ 링컨 전기 1994 페이지 6.2-1

- ^ "Understanding Different Types of Welding – G.E. MATHIS COMPANY". G.E. MATHIS COMPANY. 2017-12-13. Retrieved 2018-01-08.

- ^ 링컨 전기 1994 페이지 6.2-18–6.2–20, 3.2–1

- ^ Cary & Helzer 2005, 페이지 42, 49–51

- ^ 캐리 & 헬저 2005, 페이지 52–62

- ^ 링컨 전기 1994, 페이지 5.1-1–5.1–2

- ^ 캐리 & 헬저 2005, 페이지 103

- ^ 수동 금속 아크 용접 장비 https://www.twi-global.com/technical-knowledge/job-knowledge/equipment-for-manual-metal-arc-mma-or-sma-welding-014

- ^ 제퍼스 1999, 페이지 47.

- ^ Jeffus 1999, 페이지 46–47.

- ^ 제퍼스 1999, 페이지 49-53.

- ^ Jeffus 1999, 페이지 49, 52–53.

- ^ 캐리 & 헬저 2005, 페이지 104

- ^ 링컨 전기 1994 페이지 6.2-1

- ^ 링컨 전기 1994, 페이지 6.2-13, 9.2-1, 10.1-3

- ^ 링컨 전기 1994, 페이지 7.2-5, 7.2-8

- ^ 위만 2003, 페이지 65-66

- ^ 캐리 & 헬저 2005 페이지 105

- ^ 링컨 전기 1994, 페이지 6.2-7–6.2–10

참조

- Cary, Howard B.; Helzer, Scott C. (2005), Modern Welding Technology, Upper Saddle River, New Jersey: Pearson Education, ISBN 978-0-13-113029-6

- Jeffus, Larry (1999), Welding: Principles and Applications (4th ed.), Albany, New York: Thomson Delmar, ISBN 978-0-8273-8240-4

- Lincoln Electric (1994), The Procedure Handbook of Arc Welding, Cleveland, Ohio: Lincoln Electric, ISBN 978-99949-25-82-7

- Miller Electric Mfg Co (2013). Guidelines For Shielded Metal Arc Welding (SMAW) (PDF). Appleton, Wisconsin: Miller Electric Mfg Co. Archived from the original (PDF) on 2015-12-08.

- Weman, Klas (2003), Welding processes handbook, New York: CRC Press, ISBN 978-0-8493-1773-6

외부 링크

| Wikimedia Commons에는 수동 금속 아크 용접과 관련된 미디어가 있다. |

- 차폐 금속 아크 용접 지침(.pdf)