기계 테이퍼

Machine taper

기계 테이퍼는 공작기계 또는 전동공구의 스핀들에 절삭공구 또는 공구 홀더를 고정하기 위한 시스템입니다.원뿔 형태의 수컷 부재(테이퍼 포함)는 동일한 각도의 일치하는 테이퍼를 가진 암컷 소켓에 들어맞습니다.

거의 모든 공작기계 스핀들과 많은 전동공구 스핀들은 공구 부착의 주요 방법으로 테이퍼를 가지고 있습니다.척(드릴 척 또는 콜릿 척 등)이 있는 많은 드릴 프레스, 핸드헬드 드릴 및 선반에서도 척은 테이퍼로 부착됩니다.드릴, 드릴 프레스, 밀링 머신의 경우 수컷 부재는 공구 생크 또는 공구 홀더 생크이며 암컷 소켓은 스핀들에 통합되어 있습니다.선반에서는 수컷이 공구 또는 스핀들에 속할 수 있으며, 스핀들 노즈에는 수컷 테이퍼, 암컷 테이퍼 또는 둘 다 있을 수 있습니다.

설명.

공작기계 작업자는 공구 비트를 빠르고 쉽게 설치 또는 제거할 수 있어야 합니다.예를 들어 선반의 헤드스톡에는 회전축이 있어 스퍼드라이브를 장착하거나 콜렛으로 작업하고 싶은 경우가 있습니다.또 다른 예로는 작업자가 직접 또는 드릴 척을 사용하여 비트를 장착할 수 있는 드릴 프레스입니다.

가장 오래된 수동 기계에서 최신 CNC 기계에 이르기까지 거의 모든 밀링 머신은 테이퍼형 표면에서 파일럿 방식으로 제작된 공구를 사용합니다.

기계 테이퍼는 단순하고 저비용이며 반복성이 뛰어나며 다용도 공구 장착 시스템입니다.도구를 빠르게 변경할 수 있지만 테이퍼에 의해 동심원 및 축방향으로 정확하게 배치되므로 색인성을 제공합니다.또한 밀링에 필요한 인터페이스를 통한 고출력 전송도 가능합니다.

기계 테이퍼는 자체 유지 클래스와 자체 해제 클래스로 그룹화할 수 있습니다.셀프 홀딩 테이퍼로 수컷과 암컷이 서로 쐐기를 박고 드로우바 없이 드릴의 힘이 저항할 수 있는 범위 내에서 결합하며 공구는 공회전 시 스핀들에 머무릅니다.공구 교환이 필요할 때 쐐기로 뺍니다.Morse와 Jacobs 테이퍼는 자기 보유 품종의 한 예이다.자가 방출 테이퍼의 경우, 수컷은 차량 연결봉이 없으면 암컷에 고착되지 않습니다.그러나 차량 연결봉 힘이 좋으면 매우 견고하게 움직이지 않습니다.NMTB/CAT, BT 및 HSK는 자가 방출 방식의 예입니다.

(선반 테일스톡이나 드릴 프레스 등과 같은) 가벼운 하중의 경우, 셀프 홀딩 테이퍼가 있는 공구를 스핀들 위 또는 안으로 밀어 넣기만 하면 됩니다. 공작물에 대한 스핀들의 압력으로 테이퍼형 생크가 테이퍼 구멍에 단단히 박힙니다.인터페이스의 전체 표면적에 걸친 마찰은 많은 양의 토크 전달을 제공하므로 스플라인이나 키가 필요하지 않습니다.

(밀링 머신의 스핀들과 같은) 무거운 하중에 사용할 경우, 일반적으로 회전 및/또는 나사산을 방지하기 위한 키가 있으며, 나사산 부분은 나사산 또는 나사산 스터드의 헤드와 체결되는 견인 막대로 체결됩니다.그런 다음 Draw Bar를 조여 Shank를 Spindle 안으로 확실히 끌어당깁니다.드로우 바는 밀링 기계에서 중요합니다. 그렇지 않으면 횡력 구성요소로 인해 공구가 테이퍼 밖으로 흔들릴 수 있기 때문입니다.

모든 기계 테이퍼는 칩, 흠집(움푹 패인 부분) 및 오염에 민감합니다.이러한 문제가 원추형 표면 전체에 걸쳐 수컷이 단단히 접촉하여 암컷에 착석하는 데 방해가 될 경우 정확한 위치를 찾지 못하고 자가 유지 품종이 안정적으로 유지되지 않습니다.기계공들은 테이퍼를 청결하게 유지하고 다른 공구에 잘리는 것을 방지하도록 훈련받았습니다.CNC 공구 교환 사이클에는 보통 1개의 공구 홀더를 다음 공구 홀더와 교환하는 동안 압축 공기 송풍이 포함됩니다.Air Blast는 Tool Holder와 Spindle 사이에 간섭을 일으킬 수 있는 칩을 날려버리는 경향이 있습니다.

사용하다

테이퍼형 생크가 있는 공구는 테이퍼형 소켓에 삽입되어 제자리에 밀어 넣거나 비틀립니다.그런 다음 마찰에 의해 유지된다.경우에 따라서는 드로우바를 사용하는 경우와 같이 마찰 핏을 강하게 해야 합니다.이것은 기본적으로 공구를 소켓에 다른 수단보다 더 큰 힘으로 고정하는 긴 볼트입니다.

공구를 사용할 경우 높은 토크가 필요하지만 축방향 저항이 거의 없는 경우 일반적인 드릴링 머신 또는 선반 상황에서는 테이퍼를 당길 수 있는 드로우 바가 제공되지 않으므로 주의해야 합니다.예를 들어 큰 직경의 드릴을 사용하여 기존 구멍을 약간 확대하는 방법이 있습니다.이 상황에서는 상당한 회전 부하가 발생할 수 있습니다.이와는 대조적으로, 절단 동작에는 매우 적은 추력이나 공급력이 필요합니다.스러스트는 테이퍼를 고정하는 데 도움이 되며 필수적인 마찰 결합을 제공합니다.

탱은 테이퍼가 미끄러질 정도로 비틀리는 힘을 견딜 수 있도록 설계되지 않았으며, 이 상황에서는 자주 끊어집니다.이렇게 하면 공구가 암컷 테이퍼에서 회전할 수 있으며, 이 경우 공구가 손상될 수 있습니다.모스 테이퍼 리머는 경미한 손상을 완화하기 위해 사용할 수 있습니다.

테이퍼형 생크는 생크와 소켓이 모두 깨끗할 때 소켓에 가장 잘 붙습니다.샹크는 깨끗이 닦을 수 있지만 소켓은 깊이가 깊고 접근할 수 없으므로 삽입, 비틀림 및 분리하는 특수 테이퍼 클리닝 도구로 청소하는 것이 좋습니다.

테이퍼형 생크툴은 소켓의 설계에 따라 다른 방법으로 소켓에서 분리합니다.드릴 프레스 및 이와 유사한 공구에서는 "드리프트"라고 불리는 금속의 쐐기형 블록을 소켓을 통해 직사각형 모양의 십자 구멍에 삽입하고 두드려 제거한다.드리프트가 더 안쪽으로 구동될수록 드리프트의 단면이 커지기 때문에 탕의 전연에 대한 드리프트가 공구를 밀어낸다.많은 선반 테일 스톡에서 공구를 탈거하는 방법은 퀼을 테일 스톡으로 완전히 끌어당겨 공구를 리드 나사 또는 내부 스터드 끝에 대고 테이퍼를 분리하고 공구를 분리하는 것입니다.일부 밀 스핀들처럼 공구를 차량 연결봉으로 고정하는 경우 차량 연결봉은 렌치로 부분적으로 나사산을 푼 다음 해머로 두드려 테이퍼를 분리하면 공구를 추가로 나사산을 풀고 제거할 수 있습니다.일부 밀 스핀들에는 느슨한 스테이지를 지나 능동적으로 나사를 풀었을 때 공구를 배출하는 캡티브 드로우바가 있습니다.이러한 스핀들은 태핑할 필요가 없습니다.백엔드에 대한 접근이 가능한 간단한 소켓은 뒤에서 드리프트 펀치를 축방향으로 삽입하고 공구를 탭 아웃합니다.

종류들

표준 테이퍼에는 다음과 같은 것이 있습니다.

- 잘린 원뿔의 작은 끝의 직경("단경")

- 잘린 원뿔의 큰 끝의 직경("장경")과

- 잘린 원뿔의 두 끝 사이의 축 거리.

표준은 다른 크기를 포함할 수 있는 패밀리로 그룹화됩니다.제품군 내 테이퍼는 일관될 수도 있고 그렇지 않을 수도 있습니다.Jarno와 NMTB 테이퍼는 일관성이 있지만 Jacobs와 Morse 패밀리는 다릅니다.

다른 테이퍼가 있는 기계(예: R8 또는 그 반대)에서 한 가지 유형의 테이퍼 공구를 사용할 수 있는 어댑터가 있으며, 더 큰 보어의 기계에서 작은 모스 도구를 사용할 수 있도록 외부 및 내부에 테이퍼 슬리브로 구성된 단순한 어댑터가 있습니다.

테이퍼의 첫 번째 용도 중 하나는 드릴 비트를 선반의 테일 스톡과 같은 공작기계에 직접 장착하는 것이었지만, 이후 드릴 척은 평행 생크 드릴 비트를 고정하는 방식으로 개발되었습니다.

브라운과 샤프

브라운&샤프 테이퍼는 동명이인이 표준화한 것으로, 일반적으로 볼 수 있는 모스 테이퍼의 대체품입니다.모스와 마찬가지로 1부터 18까지 일련의 크기가 있으며, 7, 9, 11이 가장 일반적입니다.이 테이퍼의 실제 테이퍼는 피트당 0.500인치에 가까운 좁은 범위 내에 있습니다.

| 크기 | LG. 다이아. | 디아 씨 | 길이 | 테이퍼(인치/피트) | 테이퍼(인/인) |

|---|---|---|---|---|---|

| 1 | 0.2392 | 0.2000 | 0.94 | 0.5020 | 0.04183 |

| 2 | 0.2997 | 0.2500 | 1.19 | 0.5020 | 0.04183 |

| 3 | 0.3753 | 0.3125 | 1.50 | 0.5020 | 0.04183 |

| 4 | 0.4207 | 0.3500 | 1.69 | 0.5024 | 0.04187 |

| 5 | 0.5388 | 0.4500 | 2.13 | 0.5016 | 0.04180 |

| 6 | 0.5996 | 0.5000 | 2.38 | 0.5033 | 0.04194 |

| 7 | 0.7201 | 0.6000 | 2.88 | 0.5010 | 0.04175 |

| 8 | 0.8987 | 0.7500 | 3.56 | 0.5010 | 0.04175 |

| 9 | 1.0775 | 0.9001 | 4.25 | 0.5009 | 0.04174 |

| 10 | 1.2597 | 1.0447 | 5.00 | 0.5161 | 0.04301 |

| 11 | 1.4978 | 1.2500 | 5.94 | 0.5010 | 0.04175 |

| 12 | 1.7968 | 1.5001 | 7.13 | 0.4997 | 0.04164 |

| 13 | 2.0731 | 1.7501 | 7.75 | 0.5002 | 0.04168 |

| 14 | 2.3438 | 2.0000 | 8.25 | 0.5000 | 0.04167 |

| 15 | 2.6146 | 2.2500 | 8.75 | 0.5000 | 0.04167 |

| 16 | 2.8854 | 2.5000 | 9.25 | 0.5000 | 0.04167 |

| 17 | 3.1563 | 2.7500 | 9.75 | 0.5000 | 0.04167 |

| 18 | 3.4271 | 3.0000 | 10.25 | 0.5000 | 0.04167 |

제이콥스

제이콥스 테이퍼(약칭 JT)는 드릴 프레스 척을 아버에 고정하는 데 일반적으로 사용됩니다.테이퍼 각도가 0번(및 불명확한 번호)에 대해 면당 1.41°에서 일정하지 않다.2번(및 2번 단락)의 경우 측면당 2+1⁄2)~2.33°.

2번과 3번 사이에도 여러 가지 사이즈가 있다: 2번 쇼트, 6번, 33번.

| 테이퍼 | 스몰 엔드 | 빅 엔드 | 길이 |

|---|---|---|---|

| 0번 | 0.22844인치(5.8024mm) | 0.2500인치(6.3500mm) | 0.43750 인치 (11.16 mm) |

| 넘버원 | 0.3341인치(8.4686mm) | 0.3840인치(9.7536mm) | 0.65625인치(16.669mm) |

| 2번 | 0.48764 인치 (12.386 mm) | 0.5590인치(14.199mm) | 0.87500인치(22.16mm) |

| No.2 쇼트 | 0.48764 인치 (12.386 mm) | 0.5488인치(13.940mm) | 0.75000인치(19.050mm) |

| #2+1×2 | 0.625인치(15.875mm) | 0.677인치(17.16mm) | 1.055인치(26.797mm) |

| 3번 | 0.74610인치(18.951mm) | 0.8110인치(20.599mm) | 1.21875인치(30.956mm) |

| 4번 | 1.0372인치(26.345mm) | 1.1240인치(28.550mm) | 1.6563인치(42.070mm) |

| 5번 | 1.3161 인치 (33.429 mm) | 1.4130인치(35.890mm) | 1.8750인치(47.625mm) |

| 6번 | 0.6241인치(15.852mm) | 0.6760인치(17.170mm) | 1.0000인치(25.400mm) |

| 33호 | 0.1405인치(14.237mm) | 0.6240인치(15.850mm) | 1.0000인치(25.400mm) |

자노

Jarno 테이퍼는 매우 간단한 방식을 사용합니다.테이퍼 속도는 직경 1:20, 즉 피트당 직경 0.600인치, 인치당 직경 0.050인치입니다.테이퍼의 범위는 2 ~20 입니다큰 끝의 직경은 항상 테이퍼 크기를 8로 나눈 값이고 작은 끝은 항상 테이퍼 크기를 10으로 나눈 값이며 길이는 테이퍼 크기를 2로 나눈 값입니다.예를 들어, Jarno No.7은 빅 엔드에 걸쳐 0.875"(7/8)를 측정합니다.작은 끝은 0.700인치(7/10)이고 길이는 3.5인치(7/2)입니다.

이 시스템은 브라운&샤프의 오스카 빌에 의해 발명되었다.

| 테이퍼 | 대단부 | 스몰 엔드 | 길이 | 테이퍼/ 피트 | 테이퍼/ 에 | 각도 중심/° |

|---|---|---|---|---|---|---|

| 2번 | 0.2500 | 0.2000 | 1.00 | .6000 | .0500 | 1.4321 |

| 3번 | 0.3750 | 0.3000 | 1.50 | .6000 | .0500 | 1.4321 |

| 4번 | 0.5000 | 0.4000 | 2.00 | .6000 | .0500 | 1.4321 |

| 5번 | 0.6250 | 0.5000 | 2.50 | .6000 | .0500 | 1.4321 |

| 6번 | 0.7500 | 0.6000 | 3.00 | .6000 | .0500 | 1.4321 |

| 7번 | 0.8750 | 0.7000 | 3.50 | .6000 | .0500 | 1.4321 |

| 8번 | 1.0000 | 0.8000 | 4.00 | .6000 | .0500 | 1.4321 |

| 9번 | 1.1250 | 0.9000 | 4.50 | .6000 | .0500 | 1.4321 |

| 제10호 | 1.2500 | 1.0000 | 5.00 | .6000 | .0500 | 1.4321 |

| 11번 | 1.3750 | 1.1000 | 5.50 | .6000 | .0500 | 1.4321 |

| 12번 | 1.5000 | 1.2000 | 6.00 | .6000 | .0500 | 1.4321 |

| 13번 | 1.6250 | 1.3000 | 6.50 | .6000 | .0500 | 1.4321 |

| 14번 | 1.7500 | 1.4000 | 7.00 | .6000 | .0500 | 1.4321 |

| 제15호 | 1.8750 | 1.5000 | 7.50 | .6000 | .0500 | 1.4321 |

| 16번 | 2.0000 | 1.6000 | 8.00 | .6000 | .0500 | 1.4321 |

| 17번 | 2.1250 | 1.7000 | 8.50 | .6000 | .0500 | 1.4321 |

| 18번 | 2.2500 | 1.8000 | 9.00 | .6000 | .0500 | 1.4321 |

| 19번 | 2.3750 | 1.9000 | 9.50 | .6000 | .0500 | 1.4321 |

| 20호 | 2.5000 | 2.0000 | 10.00 | .6000 | .0500 | 1.4321 |

모스

모스 테이퍼는 Stephen A에 의해 개발되었습니다. 모스는 1860년대 [1]중반 매사추세츠주 뉴베드포드에 근거지를 두고 있다.이후 점점 더 작은 크기를 포함하도록 발전하여 ISO 296으로 국제 표준화 기구(ISO), DIN 228-1로 독일 표준화 연구소(DIN)를 포함한 많은 조직에서 표준으로 채택되었습니다.가장 널리 사용되는 유형 중 하나이며, 특히 테이퍼 생크 트위스트 드릴과 기계 리머의 샹크, 산업용 드릴 프레스 스핀들 및 선반 뒷부분에서 많이 사용됩니다.모스 테이퍼의 테이퍼 각도는 크기에 따라 다소 다르지만 일반적으로 1.49도(약 3도 포함)입니다.

일부 모듈러형 전신고관절 임플란트는 모스 테이퍼를 사용하여 구성 요소를 결합합니다.[2]마찬가지로 일부 치과 임플란트는 [3]모스 테이퍼를 사용하여 구성요소를 연결합니다.

사이즈

모스 테이퍼는 0에서 7 사이의 정수로 식별되는 8가지 크기와 반치수(4 1/2 - 매우 드물며 표에 나와 있지 않음)가 있습니다.종종 MT 뒤에 숫자를 붙이는 약자로 지정됩니다. 예를 들어 Morse 테이퍼 번호 4는 MT4입니다.MT2 테이퍼는 최대 1⁄2" 용량의 드릴 프레스에서 가장 많이 볼 수 있는 크기입니다.테이퍼 각도는 동일하지만 통상 길이의 반을 조금 넘는 스터브(짧은) 버전이 1~5의 정수 사이즈로 발생하는 경우가 있습니다.여기에는 표준이 있으며, 특히 더 큰 스핀들 스루홀을 보존하기 위해 선반 헤드 스톡에 사용되기도 합니다.

종료 타입

모스 테이퍼는 자기 홀딩 품종으로 다음 세 가지 유형의 끝을 가질 수 있습니다.

자체 유지 테이퍼는 높은 토크를 전달하기 위해 방사형 부하보다 축방향 부하가 더 우세합니다.파일럿 홀이 너무 클 경우 생크 관련 대형 드릴 사용 시 문제가 발생할 수 있습니다.나사산 스타일은 사이드보드, 특히 밀링에 필수적입니다.유일한 예외는 그러한 불리한 상황을 시뮬레이션하여 걸린 생크를 제거할 수 있다는 것이다.채터링을 허용하면 그립을 푸는 데 도움이 됩니다.날카로운(좁은) 테이퍼 각도로 인해 무거운 축 하중이 가해질 경우 또는 장기간 동안 이러한 걸림 현상이 발생할 수 있습니다.

탕이 있는 모스 테이퍼 생크가 있는 엔드 밀링 커터가 가끔 보입니다. 보안을 위해 C-칼라 또는 이와 유사한 것을 사용해야 하며 커터와 생크 사이의 넥에 끼워지고 테이퍼의 큰 끝부분으로 당겨야 합니다.

테이퍼 자체는 피트당 약 5/8인치이지만 다양한 크기의 탱 타입 테이퍼에 대한 정확한 비율과 치수는 아래에 나와 있습니다.

치수

| 모스 테이퍼 수 | 테이퍼 | A | B(최대) | C(최대) | D(최대) | E(최대) | F | G | H | J | K |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 1:19.212 | 9.045 | 56.5 | 59.5 | 10.5 | 6 | 4 | 1 | 3 | 3.9 | 1° 29' 27" |

| 1 | 1:20.047 | 12.065 | 62 | 65.5 | 13 | 8.7 | 5 | 1.2 | 3.5 | 5.2 | 1° 25' 43" |

| 2 | 1:20.020 | 17.780 | 75 | 80 | 16 | 13.5 | 6 | 1.6 | 5 | 6.3 | 1° 25' 50" |

| 3 | 1:19.922 | 23.825 | 94 | 99 | 20 | 18.5 | 7 | 2 | 5 | 7.9 | 1° 26' 16" |

| 4 | 1:19.254 | 31.267 | 117.5 | 124 | 24 | 24.5 | 8 | 2.5 | 6.5 | 11.9 | 1° 29' 15" |

| 5 | 1:19.002 | 44.399 | 149.5 | 156 | 29 | 35.7 | 10 | 3 | 6.5 | 15.9 | 1° 30' 26" |

| 6 | 1:19.180 | 63.348 | 210 | 218 | 40 | 51 | 13 | 4 | 8 | 19 | 1° 29' 36" |

| 7 | 1:19.231 | 83.058 | 285.75 | 294.1 | 34.9 | – | – | 19.05 | – | 19 | 1° 29' 22" |

B 테이퍼

B 시리즈 테이퍼는 오래된 제이콥스 테이퍼 시리즈와 같이 일반적으로 아보르에 척을 장착하는 데 사용되는 DIN 표준(DIN 238)입니다.B-직렬의 각 테이퍼는 사실상 모르스 테이퍼의 작은 끝 또는 큰 끝입니다.

- B10 = MT1의 소단부 (D = 10.095 mm)

- B12 = MT1의 대단부 (D = 12.065 mm)

- B16 = MT2의 소단부 (D = 15.733 mm)

- B18 = MT2의 대단부 (D = 17.780 mm)

- B22 = MT3의 소단부 (D = 21.793 mm)

- B24 = MT3의 대단부 (D = 23.825 mm)

B 뒤의 숫자는 테이퍼의 큰 단부에서 가장 가까운 mm까지의 직경(D)이며 소켓의 큰 단부보다 '약' 1mm 크다(B22 및 B24의 경우 약 2mm).

NMTB 테이퍼 패밀리

전미 공작기계 제작자 협회(현재는 제조 기술 협회)는 밀링 머신에 일반적으로 사용되는 가파른 테이퍼를 정의했습니다.테이퍼는 NMTB, NMT 또는 NT로 다양하게 불립니다.테이퍼는 피트당 3.500인치이며 "7 in 24" 또는 7/24라고도 합니다. 계산된 각도는 16.5943도입니다.[8]모든 NMTB 공구에는 테이퍼가 있지만 공구 크기는 NMTB-10, 15, 20, 25, 30, 35, 40, 45, 50 및 60 등 서로 다릅니다.이러한 테이퍼는, 분명히 ASA(현재의 ANSI) B5.10-1943에서도 지정되어 있습니다.

NMTB는 "셀프 릴리스" 또는 "고속" 테이퍼입니다.위의 보다 날카로운 셀프 홀딩 테이퍼와 달리, 이러한 테이퍼는 높은 토크를 전달하도록 설계되지 않았습니다. 높은 토크는 구동 키가 [9][10]플랜지에 슬롯을 결합함으로써 전달됩니다.목적은 공구 또는 공구 홀더가 스핀들에 단단하고 단단하게 연결되어 정확한 동축이 되도록 하는 동시에 서로 다른 공구(자동 또는 수동) 간에 빠르고 쉽게 변경할 수 있도록 하는 것입니다.공구와 인접한 넓은 끝부분은 유사한 기계에 장착된 Morse 또는 R8 테이퍼보다 더 높은 강성을 제공합니다.

특허 1794361(1927년 3월 25일)은 가파른 [11]테이퍼를 사용한 밀링 머신의 스핀들 및 공구 모양을 기술하고 있습니다.특허는 키어니앤트레커사, 브라운앤샤프사, 신시내티밀링머신사에 할당됐다.특허는 공구를 자유롭게 분리할 수 있는 테이퍼를 원했고 12분의 3.5의 테이퍼가 그러한 [12]특성을 가지고 있다는 것을 알게 되었다.특허는 또한 키와 슬롯, 공구 생크의 꼬리를 사용하여 작업자가 [12]드로우바를 연결하는 동안 공구 생크가 수평 밀의 스핀들에서 떨어지는 것을 방지했습니다.

ANSI B5.18-1972는 테이퍼 크기 30, 40, 45, 50,[13] 60을 사용하여 밀링 머신의 스핀들과 공구 생크에 대한 몇 가지 필수 치수를 지정합니다.사양은 구동 키와 플랜지의 위치 및 스핀들에 샹크를 고정하는 드로인 볼트의 나사산을 기술합니다.

이 공구는 Quick Change; 전미 공작기계 제작자 협회, 1927; NMTB; American Standard Machine Taper, ANSI B5.18;[14] DIN 2080 / IS 2340; ISO R 290-2583이라고 합니다.나사산 및 플랜지(JIS B 6339: MAS 403)에는 약간의 차이가 있으며, 유럽 표준(예: ISO 테이퍼)에서는 미터법 그리기 나사산을 사용합니다.

NMTB 공구 생크는 7 in 24 테이퍼를 가지고 있었지만 1927년 특허에 기술된 생크 끝에 일정한 직경의 꼬리(파일럿)를 가지고 있었습니다.후속 디자인 변형으로 인해 테일이 떨어졌고(생크 길이가 짧아짐), 플랜지에 V홈을 넣어 자동 공구 교환을 지원했습니다.현대적 디자인은 나사식 드로우바가 아닌 공구 생크에 나사로 고정되는 풀 스터드(유지 노브라고도 함)를 잡는 파워 드로우바를 사용하기 시작했습니다.파워 드로우바는 공구 생크에 나사를 조이지 않고 풀 스터드를 잡습니다.

보다 현대적인 툴 홀더 디자인은 캐터필러 "V-Flange", CAT, V-Flange, ANSI B5.50, SK, ISO, International (INT), BT, ISO 7388-1, DIN 69871, NFE 62540으로 알려지게 되었습니다.다시 말하지만, [14]툴링에는 약간의 차이가 있습니다.기본적인 테이퍼 치수는 동일하지만 플랜지, 드로우인 나사산 크기 및 풀 스터드에 차이가 있습니다.국제판에서는 미터법을 사용합니다.

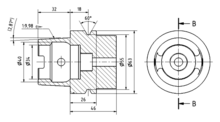

HSK 테이퍼

HSK 도구 보유자는 1990년대 초에 개발되었다.HSK는 de:Hollschaftkegel. 독일어로 "홀로우 생크 테이퍼"를 의미합니다.

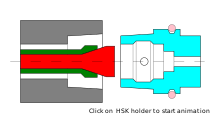

가파른 테이퍼는 단단한 생크가 스핀들보다 단단하기 때문에 고속으로 느슨해지는 경향이 있습니다. 따라서 높은 원심력에서는 스핀들이 공구 홀더보다 더 많이 팽창하여 전체 길이가 변경됩니다.즉, 스핀들이 '확장'됨에 따라 툴 홀더가 z축의 스핀들 안쪽으로 더 깊이 이동하게 되어 공차 범위를 벗어난 부품이 생산될 수 있습니다.HSK의 중공 생크는 의도적으로 얇고 유연하기 때문에 고속 회전 시 스핀들보다 더 많이 팽창하여 조여집니다.또한 HSK 홀더는 이중 접점입니다.Taper와 Flange 상단의 Spindle과 체결하여 Spindle의 열성장 및/또는 원심력 발생 시 축방향 이동을 방지합니다.

또한 정확한 축 위치를 제공하기 위해 유연성이 사용됩니다.HSK 공구 홀더는 테이퍼형 생크와 접촉면을 가진 플랜지를 모두 가진다.생크는 짧고(다른 기계 테이퍼의 약 절반 길이), 테이퍼가 얕으며(비율 1:10), 플랜지가 소켓에 완전히 장착되기에는 약간 큽니다.얇은 벽, 짧은 생크 및 얕은 테이퍼로 인해 공구 뒷면에 큰 구멍이 생깁니다.팽창 콜렛이 그 안에 들어가, 샹크 내부의 30° 모따기와 결합합니다.드로우바는 수축하면서 콜렛을 확장하여 샨크를 소켓으로 끌어당겨 플랜지가 스핀들 전면에 위치할 때까지 샨크를 압축합니다.스핀들 내부의 원심력을 이용하기 때문에 견고하고 반복적인 연결이 가능합니다.원심력이 HSK 내에서 팽창하는 콜렛을 증가시키면 공구 홀더 생크 벽이 스핀들 벽과 접촉하게 됩니다.

HSK 설계는 비독점적 표준으로 개발되었다.HSK 표준을 작성한 작업 그룹은 학계, 독일 공구 제조 협회 및 국제 기업과 최종 사용자 그룹으로 구성되었습니다.그 결과 스핀들에 대한 독일 DIN 표준 69063과 생크에 대한 표준 69893이 나왔습니다.HSK 작업 그룹은 특정 제품 설계를 채택한 것이 아니라 다양한 애플리케이션에 대한 HSK 도구 보유자를 정의하는 일련의 표준을 채택했다.그룹은 총 6개의 HSK 생크 형태를 9가지 크기로 정의했다.

크기는 생크 플랜지의 직경(밀리미터)으로 식별됩니다.이 직경은 25~160mm의 R10µ 시리즈 우선 번호에서 구합니다.

오늘날, 생크 형태는 문자 A에서 F, T로 지정됩니다.형태 간의 주요 차이점은 드라이브 슬롯, 그리퍼 위치 슬롯, 냉각수 구멍 및 플랜지 면적입니다.

A는 기본 형식입니다.B자형 생크는 고토크 용도의 변형으로 샤프트 직경에 비해 한 치수 큰 플랜지를 가지고 있습니다(따라서 A-40 생크는 B-50 소켓에 들어갑니다).

폼 C 및 D는 수동 사용을 위한 A 및 B의 단순화된 변형으로, V홈 및 관련 오리엔테이션 슬롯과 같은 자동 공구 교환기를 수용하는 기능 및 RFID 칩의 오목한 부분을 제거합니다.

폼 E 및 F 플랜지 및 테이퍼는 폼 A 및 B와 유사하지만 모든 비대칭 특성을 제거하여 불균형과 진동을 최소화함으로써 경량 재료의 고속 가공(20,000rpm 이상)을 위해 설계되었습니다.

ASME B5.62 "플랜지-페이스 [15]접촉이 있는 하프 테이퍼 툴링" 및 ISO 12164-3:2014 "정지 공구를 [16]위한 생크 치수"는 양식 A와 양방향 호환되지만 각 정렬에 사용되는 키의 폭과 키웨이에 대해서는 훨씬 더 엄격한 공차를 가지고 있습니다.따라서 회전하지 않는 선반 공구를 정확하게 [17]고정할 수 있습니다.

HSK 연결은 축방향 클램프력과 테이퍼-생크 간섭의 조합에 따라 달라집니다.이 모든 힘은 결합 구성 요소의 설계 매개변수에 의해 생성되고 제어됩니다.샹크와 스핀들 모두 테이퍼 축에 정사각형인 테이퍼와 면이 정확하게 접합되어야 합니다.HSK 클램핑 방법에는 여러 가지가 있습니다.모두 일정한 간격의 콜릿 세그먼트의 클램핑 동작을 증폭하는 메커니즘을 사용합니다.공구 홀더를 스핀들에 고정할 때, Drawbar 힘에 의해 Shank와 Clamping Unit의 ID 사이에 금속 대 금속의 단단한 접촉이 발생합니다.차량 연결봉의 힘을 추가로 가하면 두 요소가 높은 수준의 방사 및 축 강성으로 조인트에 확실히 고정됩니다.콜릿 세그먼트가 회전할 때 클램프 메커니즘은 원심력을 얻습니다.HSK 설계는 실제로 원심력을 이용하여 접합 강도를 높입니다.또한 원심력에 의해 Shank의 얇은 벽이 Spindle의 벽보다 더 빠른 속도로 방사상으로 편향됩니다.이는 Shank와 Spindle의 강한 접촉을 보장하여 안전한 연결에 기여합니다.자동차 및 항공우주 산업은 HSK 도구 보유자의 최대 사용자입니다.사용이 증가하고 있는 또 다른 산업은 금형 및 금형 산업입니다.

R8

이 테이퍼는 Bridgeport Machines, Inc.에서 밀링 머신에 사용하기 위해 설계되었습니다.R8 테이퍼는 자체 홀딩이 아니므로 측면 힘이 가해질 때 느슨해지지 않도록 스핀들을 통해 기계 상단으로 뻗어나가는 드로우바가 필요합니다.또한 사용 중인 토크를 전달하는 테이퍼이지만 삽입 및 분리 시 회전을 방지하기 위해 키(이미지 참조)가 있습니다.드로우바 스레드는 보통 7'16'~20tpi(UNF)입니다.콘의 각도는 16°51°(16.85°), OD는 1.25°, 길이는 15°16°[18]입니다.(출처, Bridgeport Manufacturer)평행 로케이팅 부분의 지름은 다른 치수들과 같은 "프랙셔널 인치" 크기가 아니며 0.949 °C ~ 0.9495 °C입니다.

R8 테이퍼가 있는 공구는 기계의 스핀들에 직접 삽입됩니다.R8 콜렛은 일반적으로 둥근 생크로 공구를 고정하는 데 사용됩니다. 단, 콜렛에 해당 형상이 절단된 경우에는 어떤 형상이든 고정할 수 있습니다.콜렛에는 절삭 공구를 고정하기 위한 축방향 압축 슬롯이 있는 정밀 보어가 있으며 차량 연결봉에 나사산이 있습니다.R8 시스템은 일반적으로 직경 1⁄8~3⁄4인치 크기의 콜렛 또는 직경이 같거나 약간 큰 공구 홀더와 함께 사용됩니다.Collet이나 Tool Holder는 Spindle에 직접 장착하고 Draw Bar는 Spindle 위에서 Colllet이나 Tool Holder 상부에 체결합니다.드릴 척, 플라이 커터, 인덱스 가능한 인서트 커터 등과 같은 다른 공구에는 R8 테이퍼 생크가 공구에 내장되거나 공구에 추가될 수 있습니다.

R8 테이퍼는 미국의 Bridgeport 및 이와 유사한 터렛 공장 또는 다른 곳의 이러한 공장 복사본에서 흔히 볼 수 있습니다.그 인기는 상당 부분 브릿지포트와 그것을 본떠서 20세기 내내 생산한 다른 공장들의 성공에 기인한다.

「 」를 참조해 주세요.

레퍼런스

- ^ 2015년 5월 10일 Wayback Machine에 Morse 절단 도구 기록 보관.

- ^ Schramm, M.; Wirtz, D. C.; Holzwarth, U.; Pitto, R. P. (April 2000). "The Morse taper junction in modular revision hip replacement—a biomechanical and retrieval analysis". Biomed Tech (Berl). 45 (4): 105–9. doi:10.1515/bmte.2000.45.4.105. PMID 10829545. S2CID 21186374.

- ^ Shafie, Hamid R. (9 July 2014). Clinical and Laboratory Manual of Dental Implant Abutments. John Wiley & Sons. ISBN 9781118928530.

- ^ Judge, Arthur W (1940–1950s). Engineering Workshop Practice (New and Revised ed.). Caxton. pp. vol i 137.

- ^ "Archived copy" (PDF). Archived from the original (PDF) on 30 December 2019. Retrieved 30 December 2019.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ "Drill Chuck Taper Dimensions".

- ^ "Archived copy" (PDF). Archived from the original (PDF) on 2 July 2019. Retrieved 2 July 2019.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ 원뿔의 각도는 2 아탄(7/48)입니다.

- ^ Burlingame, Luther D. (December 1918), "Standards for Large Taper Shanks and Sockets", Journal of the American Society of Mechanical Engineers, 40 (12): 1014–1016,

As shown in Table 1, the well-established tapers for shanks and sockets now in use vary from 1⁄2 in. to 1 in. or more per ft., the tendency being to use a somewhat steeper taper for the larger than for the small sizes, perhaps because with small tapers, the liability to slip produced by the work is not so great and the "bite" of the taper when forced into the socket is sufficient to secure effective driving. In the larger sizes, tenons or tongues must be provided to aid in driving and in the still larger sizes keys of some form are needed, as, unless the angle of taper is very slight, the tenons are liable to be twisted off. When such auxiliary means of driving is provided the taper can be made steeper, giving the advantage that the parts can be more easily separated.

- ^ Amitage et al. 1931, 페이지 3은 다음과 같이 말합니다. "[툴 생크]는 이제 스핀들에 단단히 결합되었으며, 보완 키와 슬롯은 스핀들에서 [툴 생크]를 회전하는 방향으로 구동하는 역할을 하며 [드로우바]는 [툴 생크]를 단단히 고정하는 역할을 합니다."n 그러한 위치.

- ^ US 1794361, Amitage, Joseph B.; Kearney, Edward J. & Graves, Benjamin P. et al., "밀링 머신 스핀들 및 공구", 1931-03-03 출판

- ^ a b 아미티지 외 1931년, 페이지 2

- ^ Machinery's Handbook (22nd ed.), Industrial Press, 1987, pp. 1748–1752, ISBN 0-8311-1155-0

- ^ a b "Machine Tool Shanks (Tapers)".

- ^ 플랜지-면 접점이 있는 중공 테이퍼 공구, ASME B5.62, 미국 기계 엔지니어 협회

- ^ ISO 12164-3:2014 "플랜지 접촉면이 있는 할로 테이퍼 인터페이스—제3부: 고정 공구를 위한 생크 치수"

- ^ "What is HSK-T?" (PDF). NT Tool Co. 9 October 2014. Retrieved 9 February 2018.

- ^ 공작기계 테이퍼 치수: Bridgeport R8 & Deckel Int40

원천

- Machine Tools – Self-holding tapers for tool shanks, ISO, 1991, ISO 296:1991

외부 링크

- 테이퍼의 아름다운 철의 개요

- 모스 테이퍼의 신속한 식별

- https://www.tools-n-gizmos.com/specs/Tapers.html (여러 도구 보유자에 대한 설명)

- https://web.archive.org/web/20110316155700/http:https://www.timgoldstein.com/CAD_CAM/tapers.htm (여러 도구 보유자에 대한 설명)

- https://www.dlindustrial.com/profiles/blogs/steep-tapers-fast-tapers-at3-and-what-it-means (홀딩/테이퍼 테이퍼 및 허용오차에 대한 설명, 키와 슬롯이 아닌 클레임 테이퍼에 의한 구동, 일부 오류)