RU2155674C2 - Промежуточно изготавливаемое изделие для бескамерной пневматической шины и бескамерная пневматическая шина - Google Patents

Промежуточно изготавливаемое изделие для бескамерной пневматической шины и бескамерная пневматическая шина Download PDFInfo

- Publication number

- RU2155674C2 RU2155674C2 RU98113313/12A RU98113313A RU2155674C2 RU 2155674 C2 RU2155674 C2 RU 2155674C2 RU 98113313/12 A RU98113313/12 A RU 98113313/12A RU 98113313 A RU98113313 A RU 98113313A RU 2155674 C2 RU2155674 C2 RU 2155674C2

- Authority

- RU

- Russia

- Prior art keywords

- tire

- assembly

- components

- edges

- manufactured product

- Prior art date

Links

- 238000005520 cutting process Methods 0.000 claims abstract description 18

- 229920001971 elastomer Polymers 0.000 claims description 13

- 239000005060 rubber Substances 0.000 claims description 12

- 241000254043 Melolonthinae Species 0.000 claims 1

- 239000011248 coating agent Substances 0.000 claims 1

- 238000000576 coating method Methods 0.000 claims 1

- 238000004519 manufacturing process Methods 0.000 abstract description 9

- 239000011324 bead Substances 0.000 abstract description 8

- 238000005304 joining Methods 0.000 abstract description 3

- 125000006850 spacer group Chemical class 0.000 abstract description 3

- 239000000126 substance Substances 0.000 abstract 1

- 239000004636 vulcanized rubber Substances 0.000 abstract 1

- 239000000463 material Substances 0.000 description 15

- 238000003032 molecular docking Methods 0.000 description 7

- 239000000047 product Substances 0.000 description 7

- 230000002787 reinforcement Effects 0.000 description 6

- 238000000034 method Methods 0.000 description 5

- 230000003014 reinforcing effect Effects 0.000 description 5

- 239000013067 intermediate product Substances 0.000 description 4

- 206010058031 Joint adhesion Diseases 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 238000002604 ultrasonography Methods 0.000 description 2

- 238000004073 vulcanization Methods 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 229920005555 halobutyl Polymers 0.000 description 1

- 125000004968 halobutyl group Chemical group 0.000 description 1

- 239000002648 laminated material Substances 0.000 description 1

- 238000003698 laser cutting Methods 0.000 description 1

- 230000013011 mating Effects 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 238000011179 visual inspection Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/06—Pneumatic tyres or parts thereof (e.g. produced by casting, moulding, compression moulding, injection moulding, centrifugal casting)

- B29D30/38—Textile inserts, e.g. cord or canvas layers, for tyres; Treatment of inserts prior to building the tyre

- B29D30/46—Cutting textile inserts to required shape

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/10—Particular design of joint configurations particular design of the joint cross-sections

- B29C66/11—Joint cross-sections comprising a single joint-segment, i.e. one of the parts to be joined comprising a single joint-segment in the joint cross-section

- B29C66/112—Single lapped joints

- B29C66/1122—Single lap to lap joints, i.e. overlap joints

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/10—Particular design of joint configurations particular design of the joint cross-sections

- B29C66/11—Joint cross-sections comprising a single joint-segment, i.e. one of the parts to be joined comprising a single joint-segment in the joint cross-section

- B29C66/116—Single bevelled joints, i.e. one of the parts to be joined being bevelled in the joint area

- B29C66/1162—Single bevel to bevel joints, e.g. mitre joints

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/41—Joining substantially flat articles ; Making flat seams in tubular or hollow articles

- B29C66/43—Joining a relatively small portion of the surface of said articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/41—Joining substantially flat articles ; Making flat seams in tubular or hollow articles

- B29C66/43—Joining a relatively small portion of the surface of said articles

- B29C66/432—Joining a relatively small portion of the surface of said articles for making tubular articles or closed loops, e.g. by joining several sheets ; for making hollow articles or hollow preforms

- B29C66/4322—Joining a relatively small portion of the surface of said articles for making tubular articles or closed loops, e.g. by joining several sheets ; for making hollow articles or hollow preforms by joining a single sheet to itself

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/49—Internally supporting the, e.g. tubular, article during joining

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/71—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the composition of the plastics material of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/73—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/737—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the state of the material of the parts to be joined

- B29C66/7375—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the state of the material of the parts to be joined uncured, partially cured or fully cured

- B29C66/73751—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the state of the material of the parts to be joined uncured, partially cured or fully cured the to-be-joined area of at least one of the parts to be joined being uncured, i.e. non cross-linked, non vulcanized

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/06—Pneumatic tyres or parts thereof (e.g. produced by casting, moulding, compression moulding, injection moulding, centrifugal casting)

- B29D30/08—Building tyres

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2793/00—Shaping techniques involving a cutting or machining operation

- B29C2793/0081—Shaping techniques involving a cutting or machining operation before shaping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/08—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using ultrasonic vibrations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/14—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using wave energy, i.e. electromagnetic radiation, or particle radiation

- B29C65/16—Laser beams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/18—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using heated tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/721—Fibre-reinforced materials

- B29C66/7214—Fibre-reinforced materials characterised by the length of the fibres

- B29C66/72141—Fibres of continuous length

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/723—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered

- B29C66/7234—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered comprising a barrier layer

- B29C66/72341—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered comprising a barrier layer for gases

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2021/00—Use of unspecified rubbers as moulding material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/24—Condition, form or state of moulded material or of the material to be shaped crosslinked or vulcanised

- B29K2105/246—Uncured, e.g. green

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2009/00—Layered products

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2030/00—Pneumatic or solid tyres or parts thereof

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T152/00—Resilient tires and wheels

- Y10T152/10—Tires, resilient

- Y10T152/10495—Pneumatic tire or inner tube

- Y10T152/10819—Characterized by the structure of the bead portion of the tire

- Y10T152/10828—Chafer or sealing strips

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T152/00—Resilient tires and wheels

- Y10T152/10—Tires, resilient

- Y10T152/10495—Pneumatic tire or inner tube

- Y10T152/10855—Characterized by the carcass, carcass material, or physical arrangement of the carcass materials

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Tyre Moulding (AREA)

- Tires In General (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Lining Or Joining Of Plastics Or The Like (AREA)

Abstract

Изобретение может быть использовано при изготовлении радиальных легковых шин, грузовых и среднегрузовых шин, сельскохозяйственных шин, обладающих высокой проходимостью. Промежуточно изготавливаемое изделие выполнено в виде цилиндрического невулканизованного бескордного усиленного компоновочного узла для корпуса бескамерной шины. Изделие образовано, по меньшей мере, двумя совместно ламинированными компонентами, выбранными из одного или более типов компонентов, имеющих общие края, определяющие длину компоновочного узла. Компоненты выполнены в виде прокладки шириной WL, бортовой ленты, боковой стенки, белой полосы, покрывной полосы, плечевой полосы из невулканизованной резины и любого другого бескордного усиленного компонента. Каждый край компонентов выполнен со множеством расположенных близко друг от друга выступов и углублений, образованных посредством режущей проволоки. Каждый выступ и каждая впадина выполнены высотой или глубиной, меньшей диаметра d режущей проволоки. Края состыкованы вдоль плоской поверхности, проходящей через изделие поперек его ширины в аксиальном направлении. Изобретение позволяет собрать корпус шины с компоновочным узлом с уменьшением неоднородностей, связанных со стыковкой. 3 з.п. ф-лы, 12 ил.

Description

Предпосылки создания изобретения

Изобретение относится к бескамерной пневматической шине и к цилиндрическому бескордному компоновочному узлу с неусиленным каркасом 10A для пневматической шины в качестве промежуточного изготавливаемого изделия. Компоновочный узел 10A в невулканизированном состоянии получает цилиндрическую форму на заводе по изготовлению шин и представляет собой компоновочный узел пневматической шины. Настоящее изобретение описано применительно к радиальной легковой шине, но оно применимо к легковым грузовым, средним грузовым, сельскохозяйственным, обладающим высокой проходимостью и другим радиальным шинным конструкциям или шинным конструкциям с диагональным расположением нитей корда в каркасе.

Изобретение относится к бескамерной пневматической шине и к цилиндрическому бескордному компоновочному узлу с неусиленным каркасом 10A для пневматической шины в качестве промежуточного изготавливаемого изделия. Компоновочный узел 10A в невулканизированном состоянии получает цилиндрическую форму на заводе по изготовлению шин и представляет собой компоновочный узел пневматической шины. Настоящее изобретение описано применительно к радиальной легковой шине, но оно применимо к легковым грузовым, средним грузовым, сельскохозяйственным, обладающим высокой проходимостью и другим радиальным шинным конструкциям или шинным конструкциям с диагональным расположением нитей корда в каркасе.

Известно, что, пневматическая шина изготавливается в виде слоистой конструкции, в основном, тороидальной формы, имеющей борта, протектор, ленточное усиление и каркас. Шина выполнена из резины, ткани и стали. Используемые производственные технологии большей частью включают сборку многих компонентов шины из плоских полос или листов материала. Каждый компонент размещается на сборочном барабане и отрезается на такую длину, чтобы края компонента встречались или накладывались друг на друга, образуя стык.

На первом этапе сборки каркас включает один или более слоев и пару боковых стенок, пару вершин, внутреннюю прокладку (для бескамерной шины), пару бортовых лент и, возможно, пару плечевых полос из невулканизированной резины. Круглые бортовые дорны могут быть использованы во время этого первого этапа изготовления, а слой или слои могут наворачиваться вокруг бортовых дорнов для образования "заворотов слоя".

Компоненты каркаса (исключая бортовые дорны) должны быть либо "стыкованы по торцу", либо "стыкованы внахлест". При стыковке по торцу края компонентов соединены, но не перекрываются, при стыковке внахлест края перекрываются.

Изготавливаемое промежуточное изделие приобретает цилиндрическую форму на первом этапе сборки. Цилиндрический каркас расширяется для придания ему тороидальной формы после завершения первого этапа сборки шины, результатом которого является получение такого цилиндрического промежуточного изделия. Усиливающие ленты и протектор добавляются к промежуточному изделию во время второго этапа изготовления шины, который может иметь место при использовании такого же сборочного барабана или на заводе или на отдельном рабочем месте.

Во время расширения каркаса растягивающие напряжения прикладываются к стыкованным и невулканизированным компонентам каркаса шины.

В случае с легковыми шинами предпочтительными являются стыковочные соединения слоев внахлест, потому что стык остается невредимым, в то время как стыки по торцу имеют тенденцию разъединяться или разрушаться. Стыки по торцу являются предпочтительными для коммерческих или средних грузовых шин. Даже при хорошей адгезии стыка внахлест нити корда, близкие к стыку, имеют тенденцию к растяжению, компенсируя два перекрывающихся слоя корда на стыке. Это локализованное растяжение создает неоднородность, которая легко видна при рентгеновском облучении, ультразвуковом исследовании или при физическом разрезании шины и ее визуальной проверке.

Конструктор, проектирующий шину, для предотвращения проблемы, связанной с однородностью материала шин, как известно, создавал такие условия, чтобы стыки на различных слоях компонентов не имели совмещения по окружности. Считалось, что это отсутствие совмещения стыковочных соединений должно обеспечить общую долговечность и однородность каркаса при измерении усилий и балансировки шины. Инженеры, проектирующие шины, также считали, что однородность шины может быть улучшена, если эти неоднородности расположить на расстоянии по окружности вокруг каркаса.

Предмет настоящей заявки на патент полностью меняет эту традиционную идею, связанную с конструкцией неусиленного компоновочного узла. Неусиленный компоновочный узел изготавливается с различными компонентами, имеющими общую стыковочную линию. Корпус шины, собранный с компоновочным узлом согласно изобретению, может быть собран более эффективно при уменьшении неоднородностей, связанных со стыковкой.

Краткое изложение сущности изобретения

Объектом изобретения является невулканизированный бескордный усиленный компоновочный узел 10, включаемый в корпус шины как промежуточное изготавливаемое изделие. Компоновочный узел 10 вырезан из слоистого материала 10A. Слоистый материал 10A имеет, по меньшей мере, два совместно ламинированных компонента, которые выбраны из одного или более типов компонентов, состоящих из прокладки 50, бортовой ленты 60, боковой стенки 70, полосы 80 белой стенки, покрывной полосы 90 и плечевой полосы 40 из невулканизированной резины. Слоистый материал 10A имеет ширину (W), пару краев 12, 14, причем расстояние между краями определяет длину (L) компоновочного узла. Компоненты имеют общие края 12, 14, стыкованные вдоль, в основном, плоской поверхности (Р), причем плоская поверхность (Р) проходит через изделие поперек его осевой ширины (W). Каждый край 12, 14 имеет множество расположенных на небольшом расстоянии друг от друга мелких выступов 81 и углублений 82. Стык или плоская поверхность (Р) наклонена под углом θ, причем этот угол θ составляет менее 90 градусов и более 60 градусов по отношению к нормальной поверхности (NP), проходящей через слоистый материал и выступающей за его пределы. В предпочтительном варианте осуществления настоящего изобретения стык или плоская поверхность (Р) наклонена под углом θ, примерно, 80 градусов. Эта ориентация стыка позволяет краям 12, 14 получить большие площади поверхности, которые после сборки значительно увеличивают адгезию соединения. Для повышения эффективности процесса изготовления и улучшения качества изделия наиболее предпочтительно, чтобы каждый из перечисленных выше компонентов в количествах, требуемых для сборки компоновочного узла, был стыкован вдоль прямой линейной поверхности как описано выше.

Объектом изобретения является невулканизированный бескордный усиленный компоновочный узел 10, включаемый в корпус шины как промежуточное изготавливаемое изделие. Компоновочный узел 10 вырезан из слоистого материала 10A. Слоистый материал 10A имеет, по меньшей мере, два совместно ламинированных компонента, которые выбраны из одного или более типов компонентов, состоящих из прокладки 50, бортовой ленты 60, боковой стенки 70, полосы 80 белой стенки, покрывной полосы 90 и плечевой полосы 40 из невулканизированной резины. Слоистый материал 10A имеет ширину (W), пару краев 12, 14, причем расстояние между краями определяет длину (L) компоновочного узла. Компоненты имеют общие края 12, 14, стыкованные вдоль, в основном, плоской поверхности (Р), причем плоская поверхность (Р) проходит через изделие поперек его осевой ширины (W). Каждый край 12, 14 имеет множество расположенных на небольшом расстоянии друг от друга мелких выступов 81 и углублений 82. Стык или плоская поверхность (Р) наклонена под углом θ, причем этот угол θ составляет менее 90 градусов и более 60 градусов по отношению к нормальной поверхности (NP), проходящей через слоистый материал и выступающей за его пределы. В предпочтительном варианте осуществления настоящего изобретения стык или плоская поверхность (Р) наклонена под углом θ, примерно, 80 градусов. Эта ориентация стыка позволяет краям 12, 14 получить большие площади поверхности, которые после сборки значительно увеличивают адгезию соединения. Для повышения эффективности процесса изготовления и улучшения качества изделия наиболее предпочтительно, чтобы каждый из перечисленных выше компонентов в количествах, требуемых для сборки компоновочного узла, был стыкован вдоль прямой линейной поверхности как описано выше.

Краткое описание чертежей

На фиг. 1 показана одна половина поперечного сечения компоновочного узла по линиям 1-1 на фиг. 2A перед цилиндрической формовкой на сборочном барабане шины, сборочный барабан не показан.

На фиг. 1 показана одна половина поперечного сечения компоновочного узла по линиям 1-1 на фиг. 2A перед цилиндрической формовкой на сборочном барабане шины, сборочный барабан не показан.

Фиг. 2A представляет собой часть вида сверху внутренней поверхности неусиленного компоновочного блока с прикрепленными компонентами.

Фиг. 2B представляет собой часть вида сверху внешней поверхности неусиленного компоновочного узла с прикрепленными компонентами, причем оба вида на фиг. 2А и 2B несколько наклонены для изображения краев 12 и 14.

Фиг. 3 представляет собой сечение в увеличенном масштабе края 14 сборочного узла по линии 3-3 на фиг. 2A.

Фиг. 4 представляет собой сечение в увеличенном масштабе противоположного края 12 компоновочного узла по линии 4-4 на фиг. 2A.

Фиг. 5 представляет собой частичный вид каркаса с изображением стыковочного соединения компоновочного узла до его тороидального расширения.

Фиг. 6 представляет собой часть вида компоновочного узла с изображением стыка этого компоновочного узла после его формовки с приданием ему цилиндрической формы на тороидальном барабане 5.

Фиг. 7A и 7B представляют собой вид в перспективе полного каркаса, сформованного в виде цилиндра на сборочном барабане.

Фиг. 7C представляет собой поперечное сечение полного каркаса после расширения и тороидальной формовки.

Фиг. 7D представляет собой поперечное сечение шины, выполненной с компоновочным узлом.

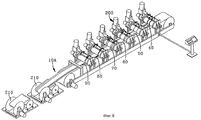

Фиг. 8 представляет собой иллюстрацию приспособления, используемого для формовки и сборки компоновочного узла.

Определение использованных терминов

"Вершина" означает скопление эластомерного наполнителя, размещенное радиально выше борта и расположенное между слоями и заворотом слоя.

"Вершина" означает скопление эластомерного наполнителя, размещенное радиально выше борта и расположенное между слоями и заворотом слоя.

Аксиальный" и "аксиально" означает линии или направления, которые параллельны оси вращения шины.

"Борт" означает часть шины, включающую кольцеообразный растягивающий элемент, завернутый с помощью кордов слоя и получивший форму с другими элементами усиления или без них, такими как крыльевые ленты, вершины, ограничители основ и бортовые шины, или без них, для соответствия конструкции обода.

"Структура ленты" означает, по меньшей мере, два кольцеобразных параллельных слоя корда, тканых или нетканых, лежащих под протектором, не прикрепленных к борту и имеющих как левый, так и правый углы наклона нитей корда в диапазоне от 17 до 27 градусов по отношению к экваториальной плоскости шины.

"Каркас" означает невулканизированный слоистый материал из материала слоя шины и других компонентов шины, отрезанный по длине, пригодной для стыковки, или уже состыкованный, для получения цилиндрической или тороидальной формы. Дополнительные компоненты могут быть введены в каркас до его вулканизации для получения формованной шины.

"Корпус" означает каркас, ленточное усиление и другие компоненты шины, за исключением протектора.

Термин "бортовые ленты" относится к узким полоскам материала, расположенным вокруг внешней стороны борта для защиты слоев корда от обода, для распределения упругости над ободом и для герметизации шины.

Термин "круговой" означает линии или направления, простирающиеся вдоль периметра поверхности кольцеобразного протектора перпендикулярно аксиальному направлению.

"Корд" означает одну из усиливающих нитей, скрученных нитей или стренг, из которых состоят слои шины.

"Экваториальная плоскость (ЭП)" означает плоскость, перпендикулярную оси вращения шины и проходящую через центр ее протектора.

"Внутренняя прокладка или прокладка" означает слой или слои эластомера или другого материала, который образует внутреннюю поверхность бескамерной шины, которая содержит текучую среду, накачиваемую в шину.

"Слой" означает непрерывный слой покрытых резиной параллельных нитей корда.

"Радиальный" или "радиально" означает направления радиально по направлению или против оси вращения шины.

"Радиальная шина" означает оснащенную лентами или ограниченную по окружности пневматическую шину, в которой слои корда, проходящие от борта к борту, имеют углы расположения кордных нитей от 65 до 90 градусов по отношению к экваториальной плоскости шины.

"Высота секции" означает радиальное расстояние от номинального диаметра обода до внешнего диаметра шины в ее экваториальной плоскости.

"Ширина секции" означает максимальное линейное расстояние, параллельное оси шины и лежащее между внешней стороной ее боковых стенок, во время надувания и после как она бывает надута при нормальном давлении в течение 24 часов, но разгружена, исключая возвышения боковых стенок из-за этикеток, украшений или защитной тесьмы.

"Плечо" означает верхний участок боковой стенки непосредственно ниже кромки протектора.

"Плечевая полоса из невулканизированной резины" означает эластомерное усиление в плечевой области каркаса.

"Боковая стенка" означает эластомерный участок шины между протектором и бортом.

"Компоновочный узел" означает невулканизированный компоновочный узел из ламинированных неусиленных компонентов шины, к которому может быть добавлен усиленный кордом слой или слои и другие компоненты шины для образования корпуса.

"Протектор" означает резиновый компонент, который при скреплении с каркасом шины включает тот участок шины, который входит в контакт с дорогой, когда шина нормально надута и находится под нормальной нагрузкой.

"Ширина протектора" означает длину дуги поверхности протектора в аксиальном направлении, то есть, в плоскости, параллельной оси вращения шины.

Подробное описание предпочтительного варианта выполнения изобретения

На фиг. 1, 2A, 2B и 3 показано промежуточное изделие, изготовленное в соответствии с изобретением. Промежуточное изготавливаемое изделие представляет собой компоновочный узел 10 для корпуса пневматической шины 100.

На фиг. 1, 2A, 2B и 3 показано промежуточное изделие, изготовленное в соответствии с изобретением. Промежуточное изготавливаемое изделие представляет собой компоновочный узел 10 для корпуса пневматической шины 100.

На фиг. 1 показано промежуточное изготавливаемое изделие 10, которое представляет собой компоновочный узел 10 корпуса шины. Компоновочный узел 10 корпуса представляет собой слоистую композиционную структуру, имеющую первый и второй продольные края и включающую множество компонентов. Как показано, все компоненты представляют собой либо листы, либо полосы неусиленного материала, в основном, одинаковой длины. Каждый показанный компонент расположен строго бок о бок по отношению к другому. Способ и приспособление 200 для изготовления и нарезания этой слоистой структуры рассмотрен в находящейся в процессе одновременного рассмотрения заявки на патент US с серийным номером 08/572929 "Способ и устройство для нарезки эластомерных материалов" и "Способ и устройство для сборки слоистого материала и образование компоновочного узла для шины из неусиленных компонентов шины" (патентный поверенный, регистрационный N 95335 A), которая представлена в настоящем документе как ссылка.

Слоистый материал 10A при изготовлении с помощью приспособления 200, как показано на фиг. 8, может быть свернут в непрерывные рулоны 210. Слоистый материал 10A перед нарезкой, в предварительно собранном состоянии, предпочтительно хранится в больших рулонах 210, которые при отправке на участок по сборке шин нарезаются на определенную длину (L) с помощью специального режущего приспособления. Нарезанный на определенную длину компоновочный узел 10 затем формируется в цилиндрическую форму, как описано ниже в данной заявке на патент.

На фиг. 1 представлен компоновочный узел 10.

Компонент в виде прокладки 50 закреплен над плечевыми полосами 40 из невулканизированной резины. Прокладка 50 создает воздухонепроницаемый радиальный барьер внутренней воздушной полости шины бескамерного типа. Прокладки обычно состоят из галобутиловой резины. Прокладка 50 имеет аксиальную ширину (WL), равную общей ширине (W) слоистого материала 10A или меньше ее. Ширина прокладки достаточна для перемещения аксиально наружу от бортов, когда шина имеет тороидальную форму, создавая, таким образом, воздухонепроницаемую полость между шиной 100 и узлом крепления на колесе.

Аксиально внутрь от боковых краев 55 прокладки 50 и с прикреплением ко второй поверхности 52 прокладки 50 расположена пара плечевых полос 40 из невулканизированной резины. Плечевая полоса из невулканизированной резины действует как усиление в плечевой области 27 компоновочного узла 10 корпуса.

Компонент бортовой ленты 60 показан на каждом боковом крае 55 прокладки 50. Бортовая лента 60 прикреплена к прокладке 50 на первой поверхности 51 и немного перекрывается компонентом 70 боковой стенки. Бортовая лента 60 расположена аксиально для обеспечения прочного резинового усиления между шиной 100 и фланцем обода колеса и, соответственно, расположена на участке борта готовой шины.

На чертеже показано, что компонент 70 боковой стенки прикреплен к слоистому материалу и проходит в боковом направлении наружу от боковых краев 55 прокладки 50. Боковые стенки 70 несколько перекрывают бортовые ленты 60.

Дополнительно, для сборки контурной шины с белой буквой или шины с белой стенкой полоса 80 белой стенки и покрывная полоса 90 могут быть добавлены к слоистому материалу 10A как показано на фиг. 8.

Дополнительно, компоновочный узел может включать любой дополнительный компонент, который не усилен множеством кордов и используется как компонент в корпусе 10 шины.

Приведенное выше описание компоновочного узла 10 корпуса включает все эластомерные компоненты, необходимые для сборки компоновочного узла 10 корпуса бескамерной шины, за исключением слоя или слоев, вершины и ленточных усилений, и считается наилучшим вариантом осуществления изобретения, потому что этот способ наиболее эффективен для изготовления такого компоновочного узла 10 корпуса шины.

Кроме того, считается в пределах объема и сущности настоящего изобретения, что промежуточное изготавливаемое изделие включает одну прокладку 50 и, по меньшей мере, два компонента, выбранных из группы описанных выше компонентов, причем все имеют уникальную общую характеристику стыковки, как описано ниже.

На фиг. 2A и 2B изображены, соответственно, первый край 12 и второй край 14 компоновочного узла 10 до формования в цилиндрическую форму и стыкования по его соединенным краям 12, 14. Оба края 12, 14 нарезаны вдоль, в основном, прямой линейной траектории. В основном, прямая линия нарезки создает первый край области 12 поверхности и второй край области 14 поверхности. Области 12 и 14 поверхности (как лучше всего видно на фиг. 3 - 6) наклонены под углом менее 90 градусов по отношению к радиальной нормальной) плоскости (NP), причем радиальная (нормальная) плоскость (NP) перпендикулярна слоистому материалу 10A. Для получения достаточно больших площадей 12, 14 для стыковки, желательно обеспечить величину угла больше 60 градусов. В предпочтительном варианте осуществления изобретения угол составляет порядка 80 градусов. Имеется ряд собранных шин, в которых компоновочный узел каркаса нарезан под углом 82 градуса. Этот высокий угол наклона обеспечивает большую площадь поверхности адгезии, когда два края 12, 14 стыкованы на сборочном барабане как показано на фиг. 5. Как показано на фиг. 7A нарезанные края 14, 16 имеют мелкие ребра или выступы 81 и углубления или канавки 82, формируемые после нарезки слоистого материала 10A. Каждый выступ 81 или углубление 82 имеет соответствующую высоту или глубину меньше диаметра (d) проволоки, используемой для нарезки компоновочного узла, предпочтительно на одну половину (d). Интервал для каждого выступа и углубления в значительной степени приближен к диаметру проволоки (d), но может меняться в зависимости от скорости нарезки. Эти тонкие волнообразные поверхности, как считается, еще более усиливают адгезию на стыке.

Нарезанные края 12, 14 были сформированы путем возвратно-поступательного перемещения проволоки, имеющей диаметр (d), достаточно малый для нарезки самого тонкого поперечного сечения компоновочного узла 10 без изгибания краев компоновочного узла 10, при этом проволока, предпочтительно, имеет диаметр менее 12,7 мм. В предпочтительном варианте осуществления настоящего изобретения диаметр проволоки составлял 4,06 мм. Нарезка проволокой осуществляется на большой циклической скорости, но, в основном, на меньших скоростях, чем при использовании режущих инструментов ультразвукового типа. Эта нарезка осуществляется холодной проволокой или проволокой с комнатной температурой. Единственный тип генерируемого тепла представляет собой фрикционное тепло, образуемое при нарезании. Такое холодное нарезание в отличие от любого нарезания горячим резаком, лазерного нарезания или ультразвукового нарезания не дает предварительного поверхностного отверждения материала вдоль плоских планарных поверхностей P. В сочетании с выступами 81 и углублениями 82 это создает поверхность сцепления, ранее недостижимую, особенно с углом наклона θ, особенно, когда угол θ составляет, примерно, 80 градусов. В таких случаях альтернативные технологии нарезания дают тенденцию к сдвигу и скоплению материала и не обеспечивают возможности создания среза с плоской планарной поверхностью, как описано выше. По этим причинам компоновочный узел 10 может состоять из любых двух компонентов, ламинированных вместе и имеющих общие нарезанные края, как описано выше.

Компоновочный узел 10 показан на фиг. 7A, намотанным на сборочный барабан 5, а участок сборочного узла показан до осуществления стыковки. Края 12 и 14 компоновочного узла имеют две наклонные, в основном, плоские поверхности, лежащие в плоскости Р. Края 12 и 14 стыкованы вдоль плоскости P как показано на фиг. 7B.

В соответствии с фиг. 5 и 6 компоновочный узел после нарезки по длине и намотки вокруг цилиндрического сборочного барабана подвергается стыковке. Хотя первый и второй края имеют почти идентичные сопряженные поверхности, эмпирически было обнаружено, что стыковка должна несколько перекрываться, как показано в увеличенном виде на фиг. 6. Эта отличительная особенность в сочетании с наклонными поверхностями 12, 14 заставляет компоновочный узел 10 при расширении растягиваться точно на стыковке. В результате перекрывающиеся края 12, 14 вновь втягиваются для получения однородного совмещения. После вулканизации шины, выполненные в соответствии с настоящим изобретением, должны быть проверены с помощью рентгеновского излучения, ультразвука или подвергаться шлифованию до слоев корда для визуального обнаружения стыка компоновочного узла. Стык фактически не виден опытным специалистам.

На фиг. 7C каркас показан в поперечном сечении после расширения для придания ему тороидальной формы. До расширения каркаса слой 20, пара вершин 30 и пара угловых бортов 120 размещаются на цилиндрическом компоновочном узле, а края с заворотом и боковые стенки закатываются через бортовые дорны и прикатываются к слою 22. Затем каркас расширяется, принимая, как показано на чертеже, тороидальную форму.

На фиг. 7D показано поперечное сечение готовой шины. Готовая шина 100 после сборки и отверждения имеет каркас, усиливающий ленты 100, кольцеообразные борта 120 и протектор 130. Компоновочный узел 10 каркаса имеет общую краевую стыковку. При сборке готовой шины желательно обеспечить, чтобы компоновочный узел 10, слои 20, усиливающие ленты 110 и протектор 130 имели стыки, расположенные в определенных точках по окружности, как обычно и делается для улучшения общей балансировки шины и ее однородности.

Описанное выше изобретение не только повышает эффективность при изготовлении шин, но также повышает их однородность.

Пневматическая шина 100 согласно изобретению имеет тороидальную форму с протектором 130, по меньшей мере, двумя ленточными слоями 110, имеющими углы расположения кордных нитей, ориентированные по отношению к экваториальной плоскости шины 100. Ленточные слои ориентированы под углами в диапазоне от 17 до 30 градусов. Шина 100 имеет компоновочный узел 10 и, по меньшей мере, один слой 20 с кордом или два или более слоев с ориентированными по косой нитями корда и другими компонентами, прокладку 50 и, по меньшей мере, два, а, предпочтительно, все такие компоненты компоновочного узла стыкованы вдоль единственной поверхности или плоскости во время конструирования компоновочного узла 10 как промежуточного изготавливаемого изделия.

В результате сборки шин было установлено, что углы расположения кордных нитей соседних слоев в конструкциях многослойных шин должны быть, предпочтительно, противоположно ориентированными по отношению к экваториальной плоскости. По этой причине желательно собирать дополнительные слои для каркаса шины отдельной операцией на заводе по сборке шин, когда для изготовления шины нужен второй слой или несколько слоев. Во многих шинах, особенно шинах, усиленных стальным кордом, при изготовлении готовой шины 100 необходим только один слой 20. В этих случаях каркас 10 может быть усилен бортовыми дорнами 120, лентами 110 и протектором 130 для готовой шины 100.

Claims (4)

1. Промежуточно изготавливаемое изделие, выполненное в виде цилиндрического невулканизованного бескордного усиленного компоновочного узла для корпуса бескамерной пневматической шины и образованное, по меньшей мере, двумя совместно ламинированными компонентами, выбранными из одного или более типов компонентов, имеющих общие края, определяющие длину компоновочного узла, отличающееся тем, что компоненты выполнены в виде прокладки шириной WL, бортовой ленты, боковой стенки, белой полосы, покрывной полосы, плечевой полосы из невулканизованной резины и любого другого бескордного усиленного компонента, а каждый край компонентов выполнен со множеством расположенных близко друг от друга выступов и углублений, образованных посредством режущей проволоки, и каждый выступ и каждая впадина выполнены высотой или глубиной, меньшими диаметра d режущей проволоки, причем края состыкованы вдоль плоской поверхности, проходящей через изделие поперек его ширины в аксиальном направлении.

2. Промежуточно изготавливаемое изделие по п.1, отличающееся тем, что плоская поверхность, вдоль которой состыкованы края компонентов, наклонена под углом θ менее 90o и более 60o относительно радиальной плоскости NP, расположенной перпендикулярно прокладке.

3. Промежуточно изготавливаемое изделие по п.2, отличающееся тем, что угол θ составляет около 80o.

4. Промежуточно изготавливаемое изделие по п.1, отличающееся тем, что оно снабжено одной прокладкой и двумя боковыми стенками.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US08/573,341 US6336488B1 (en) | 1995-12-15 | 1995-12-15 | Unvulcanized noncord reinforced subassembly for incorporation in a tire casing |

| US08/573,341 | 1995-12-15 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2155674C2 true RU2155674C2 (ru) | 2000-09-10 |

| RU98113313A RU98113313A (ru) | 2000-09-10 |

Family

ID=24291593

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU98113313/12A RU2155674C2 (ru) | 1995-12-15 | 1996-09-17 | Промежуточно изготавливаемое изделие для бескамерной пневматической шины и бескамерная пневматическая шина |

Country Status (16)

| Country | Link |

|---|---|

| US (1) | US6336488B1 (ru) |

| EP (1) | EP0868300B1 (ru) |

| JP (1) | JP2000502294A (ru) |

| KR (1) | KR970033948A (ru) |

| CN (1) | CN1181966C (ru) |

| AR (1) | AR004835A1 (ru) |

| AT (1) | ATE218098T1 (ru) |

| AU (1) | AU716638B2 (ru) |

| BR (1) | BR9612122A (ru) |

| DE (1) | DE69621453T2 (ru) |

| MA (1) | MA24021A1 (ru) |

| NZ (1) | NZ319396A (ru) |

| PL (1) | PL327131A1 (ru) |

| RU (1) | RU2155674C2 (ru) |

| WO (1) | WO1997022464A1 (ru) |

| ZA (1) | ZA9610117B (ru) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2455166C1 (ru) * | 2008-04-23 | 2012-07-10 | Мишлен Решерш Э Текник С.А. | Способ и устройство для образования многослойного компонента шины |

| US8691034B2 (en) | 2008-12-05 | 2014-04-08 | Michelin Recherche Et Technique S.A. | Method and apparatus for forming a tire component upon an axially tapered surface |

| US8980030B2 (en) | 2008-04-23 | 2015-03-17 | Michelin Recherche Et Technique S.A. | Method and apparatus for forming a multi-layered tire component |

| RU2548091C1 (ru) * | 2011-12-22 | 2015-04-10 | Дзе Йокогама Раббер Ко., Лтд. | Способ производства пневматической шины |

| RU2733890C1 (ru) * | 2019-07-10 | 2020-10-07 | федеральное государственное автономное образовательное учреждение высшего образования "Самарский национальный исследовательский университет имени академика С.П. Королёва" | Шина автомобильная бескамерная непрокольная |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1585627A1 (en) * | 2003-01-24 | 2005-10-19 | Medtronic Vascular, Inc. | Post-weld necking of welded plastic joints |

| JP3726085B2 (ja) * | 2003-03-14 | 2005-12-14 | 横浜ゴム株式会社 | 建設車両用ラジアルタイヤの製造方法 |

| DE102007014086B4 (de) * | 2007-03-07 | 2016-02-04 | Pakumed Medical Products Gmbh | Subkutan implantierbarer Portkatheter |

| JP2009202471A (ja) * | 2008-02-28 | 2009-09-10 | Sumitomo Rubber Ind Ltd | 重荷重用タイヤの製造方法 |

| US20100235889A1 (en) * | 2009-03-16 | 2010-09-16 | Michael Kuohao Chu | Application products with in-application subsequent feature access using network-based distribution system |

| BR112014007633A2 (pt) * | 2011-09-28 | 2017-04-18 | Michelin & Cie | tecido revestido de borracha particionado |

Family Cites Families (39)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE41755C (de) | J. jaff in Wien II., Obere Donaustrafse 105 | Neuerung an Sicherheits-Grubenlampen | ||

| US1320121A (en) | 1919-10-28 | brucker | ||

| US1353934A (en) | 1917-12-29 | 1920-09-28 | Morris Tire Machinery Company | Method and machine for making the rubber elements for tires, laminated tire-treads, &c. |

| US1667009A (en) | 1924-02-16 | 1928-04-24 | Goodrich Co B F | Method and apparatus for making laminated strips |

| US1730307A (en) | 1924-12-17 | 1929-10-01 | Firestone Tire & Rubber Co | Stock-assembling device |

| US1770895A (en) | 1926-07-30 | 1930-07-22 | Morgan & Wright | Method of building tires and product |

| GB528335A (en) * | 1939-05-04 | 1940-10-28 | Dunlop Rubber Co | Improvements in or relating to pneumatic tyres and the manufacture thereof |

| GB580838A (en) | 1944-08-15 | 1946-09-20 | Us Rubber Co | Improvements in method of making pneumatic tyres |

| US2724423A (en) | 1952-01-30 | 1955-11-22 | Us Rubber Co | Method and apparatus for preparing rubber surfaces for adhesion |

| US2754887A (en) | 1953-12-24 | 1956-07-17 | Firestone Tire & Rubber Co | Method of making a tubeless tire |

| US3027289A (en) | 1959-02-10 | 1962-03-27 | Goodrich Co B F | Tire building method and apparatus |

| US3237673A (en) | 1961-06-05 | 1966-03-01 | Goodyear Tire & Rubber | Tubeless tire and method of splicing the inside plies of same |

| FR1516890A (fr) | 1966-12-29 | 1968-02-05 | Pneumatiques Caoutchouc Mfg | Pneumatique et son procédé de fabrication |

| US3504710A (en) | 1968-10-01 | 1970-04-07 | Budd Co | Vulcanized fiber shell for a roving can |

| DE2843904C2 (de) | 1978-10-07 | 1984-04-19 | Elmar Dr. 8000 München Messerschmitt | Vorrichtung zum Schneiden von streifenförmigen Werkstücken aus Gummi oder einem elastischen Kunststoff |

| US4232723A (en) | 1978-10-10 | 1980-11-11 | The Goodyear Tire & Rubber Company | Isostable tubular tire |

| US4465536A (en) | 1981-05-01 | 1984-08-14 | Bridgestone Tire Company, Limited | Method of and apparatus for feeding rubbery strip to tire-building drum |

| US4466473A (en) | 1983-02-22 | 1984-08-21 | The General Tire & Rubber Company | Tire ply splice construction and method of making the same |

| JPS59195406A (ja) | 1983-04-20 | 1984-11-06 | Yokohama Rubber Co Ltd:The | 乗用車用空気入りラジアルタイヤ |

| DE3444612A1 (de) | 1984-12-07 | 1986-06-12 | Recticel Deutschland GmbH, 5342 Rheinbreitbach | Vertikalschneidemaschine fuer schaumstoffe |

| US4768575A (en) | 1985-12-17 | 1988-09-06 | Highland Industries, Inc. | Pneumatic tubeless tire and method of splicing together the ends of a carcass fabric thereof |

| ES2033797T3 (es) | 1986-03-20 | 1993-04-01 | Rhone-Poulenc Viscosuisse Sa | Carcasa de neumatico. |

| IT1203558B (it) | 1986-05-20 | 1989-02-15 | Firestone Int Dev Spa | Metodo per la realizzazione di un pneumatico radiale di prima fase per veicoli |

| IT1189672B (it) * | 1986-05-20 | 1988-02-04 | Firestone Int Dev Spa | Metodo per la realizzazione a caldo di pneumatici |

| US4733709A (en) | 1986-07-25 | 1988-03-29 | General Tire, Inc. | Radial tire with a reinforced butt splice carcass ply and method of making |

| JPH07115425B2 (ja) | 1986-09-24 | 1995-12-13 | 株式会社ブリヂストン | タイヤ成形方法および装置 |

| DE8717462U1 (de) | 1987-07-27 | 1989-01-05 | Niederberg-Chemie GmbH, 4133 Neukirchen-Vluyn | Schweißnaht |

| FR2624051B1 (fr) | 1987-12-03 | 1990-04-06 | Michelin & Cie | Procede pour raccorder bout a bout les bords d'un tissu caoutchoute, destine a la fabrication d'une armature de carcasse, et pneumatique a armature de carcasse radiale obtenu |

| US5004635A (en) | 1988-09-02 | 1991-04-02 | Bridgestone/Firestone, Inc. | Contoured liner for preassembled tire components |

| US5030079A (en) | 1989-10-27 | 1991-07-09 | The Goodyear Tire & Rubber Company | Roller die extrusion and calendering apparatus |

| US5062462A (en) | 1990-01-19 | 1991-11-05 | The Goodyear Tire & Rubber Company | Pneumatic tire made by butt-splicing structural members and a method therefor |

| JP3076360B2 (ja) | 1990-08-21 | 2000-08-14 | 株式会社ブリヂストン | コード入りゴムシートの切断不良検出方法 |

| JP3124560B2 (ja) | 1990-12-28 | 2001-01-15 | 株式会社ブリヂストン | プライ部材の成型方法 |

| DE4142723A1 (de) | 1991-12-21 | 1993-07-01 | Continental Ag | Verfahren und vorrichtung zum ablaengen einer materialbahn aus reifenaufbaumaterial |

| JP3087088B2 (ja) | 1992-02-14 | 2000-09-11 | 横浜ゴム株式会社 | 空気入りラジアルタイヤ |

| US5638732A (en) * | 1994-09-02 | 1997-06-17 | The Goodyear Tire & Rubber Company | Apparatus for cutting of elastomeric materials |

| US5762740A (en) | 1995-01-05 | 1998-06-09 | The Goodyear Tire & Rubber Company | Method for building a laminate from an assembly of tire components to form a casing |

| CA2145794A1 (en) | 1995-01-05 | 1996-07-06 | James Alfred Ii Benzing | Method and apparatus for cutting a cord reinforced elastomeric laminate |

| US5513560A (en) | 1995-01-05 | 1996-05-07 | The Goodyear Tire & Rubber Company | Quick changeover method and apparatus for calender apparatus |

-

1995

- 1995-12-15 US US08/573,341 patent/US6336488B1/en not_active Expired - Lifetime

-

1996

- 1996-09-17 BR BR9612122A patent/BR9612122A/pt not_active IP Right Cessation

- 1996-09-17 EP EP96933038A patent/EP0868300B1/en not_active Expired - Lifetime

- 1996-09-17 AT AT96933038T patent/ATE218098T1/de not_active IP Right Cessation

- 1996-09-17 WO PCT/US1996/014910 patent/WO1997022464A1/en active IP Right Grant

- 1996-09-17 RU RU98113313/12A patent/RU2155674C2/ru active

- 1996-09-17 JP JP9522762A patent/JP2000502294A/ja active Pending

- 1996-09-17 AU AU71608/96A patent/AU716638B2/en not_active Ceased

- 1996-09-17 CN CNB961998784A patent/CN1181966C/zh not_active Expired - Fee Related

- 1996-09-17 PL PL96327131A patent/PL327131A1/xx unknown

- 1996-09-17 DE DE69621453T patent/DE69621453T2/de not_active Expired - Fee Related

- 1996-09-17 NZ NZ319396A patent/NZ319396A/xx unknown

- 1996-12-02 AR ARP960105460A patent/AR004835A1/es unknown

- 1996-12-02 MA MA24410A patent/MA24021A1/fr unknown

- 1996-12-02 ZA ZA9610117A patent/ZA9610117B/xx unknown

- 1996-12-14 KR KR1019960065647A patent/KR970033948A/ko not_active Application Discontinuation

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2455166C1 (ru) * | 2008-04-23 | 2012-07-10 | Мишлен Решерш Э Текник С.А. | Способ и устройство для образования многослойного компонента шины |

| US8980030B2 (en) | 2008-04-23 | 2015-03-17 | Michelin Recherche Et Technique S.A. | Method and apparatus for forming a multi-layered tire component |

| US8691034B2 (en) | 2008-12-05 | 2014-04-08 | Michelin Recherche Et Technique S.A. | Method and apparatus for forming a tire component upon an axially tapered surface |

| RU2548091C1 (ru) * | 2011-12-22 | 2015-04-10 | Дзе Йокогама Раббер Ко., Лтд. | Способ производства пневматической шины |

| RU2733890C1 (ru) * | 2019-07-10 | 2020-10-07 | федеральное государственное автономное образовательное учреждение высшего образования "Самарский национальный исследовательский университет имени академика С.П. Королёва" | Шина автомобильная бескамерная непрокольная |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0868300B1 (en) | 2002-05-29 |

| NZ319396A (en) | 2000-01-28 |

| WO1997022464A1 (en) | 1997-06-26 |

| ATE218098T1 (de) | 2002-06-15 |

| BR9612122A (pt) | 1999-02-17 |

| AU7160896A (en) | 1997-07-14 |

| CN1208373A (zh) | 1999-02-17 |

| JP2000502294A (ja) | 2000-02-29 |

| AR004835A1 (es) | 1999-03-10 |

| DE69621453T2 (de) | 2002-11-28 |

| EP0868300A1 (en) | 1998-10-07 |

| ZA9610117B (en) | 1997-06-23 |

| KR970033948A (ko) | 1997-07-22 |

| MX9804621A (es) | 1998-10-31 |

| AU716638B2 (en) | 2000-03-02 |

| US6336488B1 (en) | 2002-01-08 |

| CN1181966C (zh) | 2004-12-29 |

| PL327131A1 (en) | 1998-11-23 |

| DE69621453D1 (de) | 2002-07-04 |

| MA24021A1 (fr) | 1997-07-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4344154B2 (ja) | 半径方向に拡大可能なタイヤ組立ドラム | |

| RU2155674C2 (ru) | Промежуточно изготавливаемое изделие для бескамерной пневматической шины и бескамерная пневматическая шина | |

| JP3204747B2 (ja) | 空気入りタイヤ用ゴムコンタ及びこの空気入りタイヤ用ゴムコンタの製造方法 | |

| JP2020517511A (ja) | スポークループを有するタイヤ | |

| JP2024144628A (ja) | タイヤにおけるシーラント層の形成方法 | |

| US20120118464A1 (en) | Puncture sealant laminate | |

| EP3459763A1 (en) | Tire | |

| US6109322A (en) | Laminate composite structure for making an unvulcanized carcass for a radial ply tire as an intermediate article of manufacture | |

| JP3857739B2 (ja) | タイヤ構成部材から積層体を造り、ラジアルプライタイヤのカーカスを形成する方法とその装置 | |

| JPS63212104A (ja) | 空気入りタイヤ | |

| US3613762A (en) | Fabric inserts for filament wound aircraft tires | |

| CA2145789C (en) | Pneumatic tire and an unvulcanized carcass as an intermediate article in its manufacture | |

| AU702582B2 (en) | A pneumatic tire and an unvulcanized carcass as an intermediate article in its manufacture | |

| JP2021094902A (ja) | 空気入りタイヤ及びその製造方法 | |

| JPH0495502A (ja) | 空気入りラジアルタイヤ | |

| MXPA98004621A (en) | A non-vulcanized reinforced subconjuncement for incorporation in a roof of lla | |

| JP2790457B2 (ja) | 空気入りタイヤ | |

| JP3051456B2 (ja) | 空気入りラジアルタイヤの更生方法 | |

| JPH08132822A (ja) | 空気入りタイヤ | |

| JP2021054369A (ja) | 空気入りタイヤ | |

| JPH1058913A (ja) | ラジアルタイヤの製造方法 | |

| JPH04173239A (ja) | 空気入りラジアルタイヤの製造方法 | |

| JPH0277307A (ja) | タイヤとリムの組立体 | |

| JP2007161008A (ja) | 空気入りタイヤ | |

| JP2017202792A (ja) | 更生タイヤ |