KR20190008120A - 충전식 리튬 이온 배터리용 Ni계 캐소드 재료 - Google Patents

충전식 리튬 이온 배터리용 Ni계 캐소드 재료 Download PDFInfo

- Publication number

- KR20190008120A KR20190008120A KR1020180080115A KR20180080115A KR20190008120A KR 20190008120 A KR20190008120 A KR 20190008120A KR 1020180080115 A KR1020180080115 A KR 1020180080115A KR 20180080115 A KR20180080115 A KR 20180080115A KR 20190008120 A KR20190008120 A KR 20190008120A

- Authority

- KR

- South Korea

- Prior art keywords

- lithium

- capacity

- excess

- transition metal

- content

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/362—Composites

- H01M4/366—Composites as layered products

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01D—COMPOUNDS OF ALKALI METALS, i.e. LITHIUM, SODIUM, POTASSIUM, RUBIDIUM, CAESIUM, OR FRANCIUM

- C01D5/00—Sulfates or sulfites of sodium, potassium or alkali metals in general

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G53/00—Compounds of nickel

- C01G53/40—Nickelates

- C01G53/42—Nickelates containing alkali metals, e.g. LiNiO2

- C01G53/44—Nickelates containing alkali metals, e.g. LiNiO2 containing manganese

- C01G53/50—Nickelates containing alkali metals, e.g. LiNiO2 containing manganese of the type [MnO2]n-, e.g. Li(NixMn1-x)O2, Li(MyNixMn1-x-y)O2

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/052—Li-accumulators

- H01M10/0525—Rocking-chair batteries, i.e. batteries with lithium insertion or intercalation in both electrodes; Lithium-ion batteries

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/38—Selection of substances as active materials, active masses, active liquids of elements or alloys

- H01M4/46—Alloys based on magnesium or aluminium

- H01M4/463—Aluminium based

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/48—Selection of substances as active materials, active masses, active liquids of inorganic oxides or hydroxides

- H01M4/50—Selection of substances as active materials, active masses, active liquids of inorganic oxides or hydroxides of manganese

- H01M4/505—Selection of substances as active materials, active masses, active liquids of inorganic oxides or hydroxides of manganese of mixed oxides or hydroxides containing manganese for inserting or intercalating light metals, e.g. LiMn2O4 or LiMn2OxFy

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/48—Selection of substances as active materials, active masses, active liquids of inorganic oxides or hydroxides

- H01M4/52—Selection of substances as active materials, active masses, active liquids of inorganic oxides or hydroxides of nickel, cobalt or iron

- H01M4/525—Selection of substances as active materials, active masses, active liquids of inorganic oxides or hydroxides of nickel, cobalt or iron of mixed oxides or hydroxides containing iron, cobalt or nickel for inserting or intercalating light metals, e.g. LiNiO2, LiCoO2 or LiCoOxFy

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/58—Selection of substances as active materials, active masses, active liquids of inorganic compounds other than oxides or hydroxides, e.g. sulfides, selenides, tellurides, halogenides or LiCoFy; of polyanionic structures, e.g. phosphates, silicates or borates

- H01M4/5825—Oxygenated metallic salts or polyanionic structures, e.g. borates, phosphates, silicates, olivines

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/62—Selection of inactive substances as ingredients for active masses, e.g. binders, fillers

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2002/00—Crystal-structural characteristics

- C01P2002/50—Solid solutions

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2002/00—Crystal-structural characteristics

- C01P2002/50—Solid solutions

- C01P2002/52—Solid solutions containing elements as dopants

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2002/00—Crystal-structural characteristics

- C01P2002/80—Crystal-structural characteristics defined by measured data other than those specified in group C01P2002/70

- C01P2002/88—Crystal-structural characteristics defined by measured data other than those specified in group C01P2002/70 by thermal analysis data, e.g. TGA, DTA, DSC

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/80—Particles consisting of a mixture of two or more inorganic phases

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/40—Electric properties

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/80—Compositional purity

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M2004/026—Electrodes composed of, or comprising, active material characterised by the polarity

- H01M2004/028—Positive electrodes

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Inorganic Chemistry (AREA)

- Composite Materials (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Crystallography & Structural Chemistry (AREA)

- Battery Electrode And Active Subsutance (AREA)

Abstract

본 발명은 리튬 이온 배터리용 양극 재료로서, 일반식이 Li1+a((Niz(Ni0.5Mn0.5)yCox)1-kAk)1-aO2인 리튬 전이 금속계 산화물 분말을 포함하며, 식 중, A는 도펀트이고, ㄹ-0.025≤a≤0.025, 0.18≤x≤0.22, 0.42≤z≤0.52, 1.075<z/y<1.625, x+y+z=1 및 k≤0.01인 리튬 이온 배터리용 양극 재료를 제공한다. 상이한 실시양태는 하기 특징을 제공한다:

- 리튬 전이 금속계 산화물 분말은 탄소 함량이 ≤1000 ppm 또는 심지어 ≤400 ppm이며;

- 리튬 전이 금속계 산화물 분말은 황 함량이 0.05∼1.0 중량%이고;

- 분말은 0.15∼5 중량%의 LiNaSO4 2차 상을 더 포함한다.

- 리튬 전이 금속계 산화물 분말은 탄소 함량이 ≤1000 ppm 또는 심지어 ≤400 ppm이며;

- 리튬 전이 금속계 산화물 분말은 황 함량이 0.05∼1.0 중량%이고;

- 분말은 0.15∼5 중량%의 LiNaSO4 2차 상을 더 포함한다.

Description

본 발명은 특정 조성을 갖는 높은 Ni 과잉 "NMC" 캐소드 재료에 관한 것이다. "NMC"라고 하면, 본 발명자들은 리튬 니켈 망간 코발트 산화물을 지칭한다. 높은 Ni 과잉 NMC 분말은 바람직하게는 충전식 리튬 이온 배터리 내 캐소드 활물질로서 사용될 수 있다. 본 발명의 캐소드 재료를 포함하는 배터리는 우수한 성능, 예컨대 높은 가역 용량, 고온 보관 동안의 개선된 열 안정성, 및 고 충전 전압에서 사이클링시의 양호한 장기 사이클 안정성을 나타낸다.

리튬 이온 배터리 기술은 전기 이동 수단 및 고정 발전소(stationary power station) 모두에 대해 현재 가장 유망한 에너지 저장 수단이다. LiCoO2(도핑되거나 되지 않음 - 이하 "LCO"로 지칭)는 이전에 캐소드 재료로서 가장 흔히 사용되었고 양호한 성능을 갖지만, 고가이다. 또한, 코발트 공급원이 점진적으로 결핍되므로, 리튬 니켈 코발트 알루미늄 산화물 또는 리튬 니켈 망간 코발트 산화물(이하, 각각 "NCA" 및 "NMC"로 지칭됨 - 양쪽 다 도핑될 수 있음을 주지할 것)은 LCO를 대체하는 유망한 후보가 되었다. 이들 재료는 높은 가역 용량, 비교적 높은 체적 에너지 밀도, 양호한 방전 용량비, 장기 사이클 안정성 및 낮은 비용을 갖는다.

NMC 캐소드 재료는 (대략) 일반식 Li1+a[Niz(Ni0.5Mn0.5)yCox]1-aO2[식 중, "z"는, Ni가 LiNi0.5Mn0.5O2에서는 100% 2가(Ni2+)이고 LiNiO2에서는 100% 3가(Ni3+)이므로, 하기 정의된 바의 소위 Ni 과잉을 의미함]에 상당하는 LiCoO2, LiNi0.5Mn0.5O2 및 LiNiO2의 고상 용액으로서 이해될 수 있다. 4.3 V에서, LiCoO2 및 LiNi0.5Mn0.5O2의 공칭 용량은 약 160 mAh/g인데 반해, LiNiO2에 대해서는 220 mAh/g이다. 통상적인 NMC계 재료는 LiM'O2(식 중 M'=Nix'Mny'Coz')로 표시되며, M'=Ni1/3Mn1/3Co1/3일 때 "111" 재료로, M'=Ni0.4Mn0.4Co0.2일 때 "442"로, M'=Ni0.5Mn0.3Co0.2일 때 "532"로, 또는 M'=Ni0.6Mn0.2Co0.2일 때 "622"로 지칭될 수 있다. M'는 Al, Ca, Ti, Mg, W, Zr, B 및 Si와 같은 도펀트 "A"로 도핑되어, 식 Li1-a((Niz(Ni0.5 Mn0.5)yCox)1-k Ak)1+aO2가 될 수 있다.

(도핑되지 않은) NMC 캐소드 재료의 가역 용량은 이들 용량으로부터 대략 추정할 수 있다. 예컨대, NMC 622는 0.2 LiCoO2 + 0.4 LiNi0.5Mn0.5O2 + 0.4 LiNiO2로서 이해된다. 예상되는 용량은 0.2 x 160 + 0.4 x 160 + 0.4 x 220=184 mAh/g에 상응한다. 용량은 "Ni 과잉"에 따라 증가한다. 예컨대, Ni 과잉은 NMC 622에서는 0.4이다. Li/(Ni+Mn+Co)=1.0인 리튬 화학양론을 상정해보면, "Ni 과잉"은 3가 Ni의 분율이다. 도 1은 Ni 과잉의 함수로서의 예상 용량을 도시한다. 여기에서, x축은 Ni 과잉("z")이고, y축은 산출된 가역 용량이다.

추가로, Ni 및 Mn의 가격은 Co보다 훨씬 낮다. 따라서, Co 대신에 Ni 및 Mn을 사용함으로써 전달되는 에너지 단위당 캐소드의 비용이 상당히 감소된다. 2014년 5월 27일에 열린 OREBA 1.0 컨퍼런스에서 발표된 kWh'당 가격을 기준으로 한, 대규모 적용 및 유망한 LFP 동종 최상의 수행자에 대한 '2020 캐소드 재료 비용 경쟁에 따르면, LCO의 캐소드 용량당 금속 가격은 35 $/kWh인 반면, NMC 111에 대해서는 22 $/kWh이다. NMC의 Ni 함량이 증가하면서, Ni 가격이 Mn 가격보다 높으므로 캐소드 용량당 금속 가격도 증가하지만, 그 가격은 LCO의 비용에는 이르지 않는다. 따라서, 현재의 배터리 시장에서는, (LCO에 비해) 더 높은 에너지 밀도 및 더 낮은 공정 비용을 갖는 Ni 과잉 NMC가 더욱 선호된다.

NMC의 대규모 제조는, 고품질 캐소드 재료의 준비 및 제조가 용이할 것을 요구한다. 캐소드 재료 중 Ni 과잉이 증가할수록(용량 관점에서 요구됨), 제조는 더욱 어려워진다. 예로서 (NCA와 같은 매우 높은 Ni 과잉 캐소드 재료인) LiNi0.8Co0.15Al0.05O2는 공기 중에서는 또는 리튬 공급원으로서 Li2CO3을 사용해서는 제조할 수 없다. Li2CO3을 리튬 전구체로서 사용하면, 탄산염이 분해될 필요가 있고 CO2가 기상으로 방출된다. 그러나, 매우 높은 Ni 과잉 캐소드 재료의 CO2 평형 부분압은 매우 작다. 따라서, CO2의 기상 수송이 반응 역학을 제한하여 (순수한 산소 중에서라도) CO3 분해가 매우 느리게 일어난다. 또한, 매우 높은 Ni 과잉 캐소드는 낮은 열역학적 안정성을 갖는다. 완전 반응 및 완전 리튬화된 매우 높은 Ni 과잉 캐소드는 정상 공기 중에서 가열될 때에 분해되기까지 할 것이다. 공기의 CO2 부분압은, CO2가 결정 구조로부터 리튬을 추출하여 Li2CO3을 형성할 정도로, 충분히 높다. 따라서, 매우 높은 Ni 과잉 캐소드의 제조 동안에는 CO2 유리 가스, 통상적으로는 산소가 요구된다. 이로 인해 제조 비용이 더 높아진다. 또한, 리튬 공급원으로서 Li2CO3의 사용은 불가능하므로, Li2O, LiOH·H2O 또는 LiOH와 같은 리튬 전구체를 더 저렴한 Li2CO3 대신에 적용할 필요가 있고, 이것이 제조 비용을 추가로 증가시킨다. 또한, 전이 금속 전구체(예컨대 혼합 전이 금속 수산화물)에 탄산염이 없을 필요가 있다.

마지막으로, 수산화리튬(LiOH·H2O 또는 LiOH)을 사용시, 수산화리튬의 낮은 비점이 관심 사항이다. Li2CO3은 용융 전에 반응하는 경향이 있는 반면, 수산화리튬은 반응 전에 용융하는 경향이 있다. 이것이 대량 제조 공정 동안 생성물의 불균일성, 용융된 LiOH로의 세라믹 내화갑의 함침 등과 같은 다수의 원하지 않는 영향을 유발한다. 또한, 높은 Ni 과잉 NMC의 제조 동안, Ni 이온이 Li 부위로 이동하는 경향이 있는데, 이것이 실제 용량을 심하게 제한하고, 이에 의해 적절한 화학양론을 갖기 어려워진다. 이 문제는 또한 삽입 기전의 가역성에 영향을 미쳐서 용량 페이딩을 초래한다. NCA와 같은 매우 높은 Ni 과잉 캐소드 재료의 증가된 용량이 상당한 제조 비용을 가져온다고 정리할 수 있다.

매우 높은 Ni 과잉 캐소드의 다른 문제는 가용성 염기의 함량이다. "가용성 염기"라는 개념은 예컨대 WO2012-107313에 명확히 논의되어 있는데, 가용성 염기는 Li2CO3 및 LiOH와 같은 표면 불순물을 지칭한다. Ni 과잉 캐소드 재료 중 Li의 낮은 열역학적 안정성으로 인해, 나머지 탄산염이 매우 느리게 분해되거나 또는 공기 중에 존재하는 CO2가 용이하게 흡착되어 캐소드의 표면에 Li2CO3을 형성한다. 또한, 물 또는 수분의 존재 하에, Li는 벌크로부터 용이하게 추출되어 LiOH를 형성한다. 따라서, NCA와 같은 매우 높은 Ni 과잉 캐소드의 표면에 원하지 않는 "가용성 염기"가 빠르게 생긴다.

매우 높은 Ni 과잉의 경우, 다수의 가능한 탄산염 불순물의 공급원이 있다. 구체적으로, 가용성 염기는 제조에 있어서 전이 금속 공급원으로서 사용되는 혼합 전이 금속 수산화물로부터 유래할 수 있다. 혼합 전이 금속 수산화물은 보통 전이 금속 황화물 및 수산화나트륨(NaOH)과 같은 산업적 등급의 염기의 공침전에 의해 얻어진다. 따라서, 수산화물은 CO3 2- 불순물을 함유할 수 있다. 리튬 공급원과의 소성 동안, 잔류 CO3 2-는 리튬과 반응하여 Li2CO3을 생성시킨다. LiM'O2 결정자는 소성 동안 성장하므로, Li2CO3 염기는 이들 결정자의 표면에 축적될 것이다. 따라서, NMC 622와 같은 높은 Ni 과잉 NMC 중에서의 고온에서의 소성 후, 탄산염 화합물이 최종 생성물의 표면에 남는다. 이 염기는 물에 용해될 수 있으며, 따라서 US7,648,693에 논의된 바와 같이 pH 적정으로 불리는 기술에 의해 가용성 염기 함량을 측정할 수 있다.

가용성 염기, 특히 잔류 Li2CO3은 주요 관심사인데, 왜냐하면 이것이 리튬 이온 배터리의 불량한 사이클 안정성의 원인이기 때문이다. 또한, 매우 높은 Ni 과잉이 대규모 제조 동안 유지가능한지의 여부는 명백하지 않은데, 전구체로서 사용되는 재료가 공기에 민감하기 때문이다. 따라서, 증가하는 온도에서 가용성 염기 함량을 감소시키기 위해, 매우 높은 Ni 과잉 캐소드 재료의 제조는 CO2가 없는 산화 가스(통상적으로 O2) 중에서 수행한다. LiOH·H2O는 또한 가용성 염기 함량을 감소시키기 위해 Li2CO3 대신에 리튬 공급원으로서 사용된다. LiOH·H2O를 사용하는 높은 Ni 과잉 NMC의 제조를 위한 통상적인 공정은 예컨대 US2015/0010824에서 적용된다. 리튬 공급원으로서의, Li2CO3 불순물이 낮은 LiOH·H2O를 표적 조성으로 혼합 전이 금속 수산화물과 블렌딩하고, 공기 분위기 하에서 고온에서 소성한다. 이 공정에서는, (NMC 622와 같은) 높은 Ni 과잉 NMC 최종 생성물의 염기 함량이 훨씬 감소된다.

NMC에서 Ni가 과잉이면서 높은 에너지 밀도를 달성하기 위한 2가지 주요한 경향이 있다. 하나의 경향은, 정상 변화 전압에서 고용량을 달성하기 위해 매우 높은 값까지 Ni 과잉을 증가시키는 것이다. 두번째 경향은, Ni 과잉을 적게 하면서 고용량을 달성하기 위해 충전 전압을 증가시키는 것이다. 예컨대, NCA는 모든 Ni가 3가이므로 대략 0.8의 매우 높은 Ni 과잉을 갖는다. NC91(LiNi0.9Co0.1O2)에서는, Ni 과잉은 심지어 0.9이다. 이들 캐소드 재료는 비교적 낮은 충전 전압에서조차 매우 높은 용량을 갖는다. 예로서, NC91은 대향 전극으로서 리튬을 사용하는 코인 셀 시험에서 4.3 V에서 220 mAh/g만큼 높은 용량을 갖는다. 상기 논의된 바와 같이, 합리적인 비용으로 대량 제조 공정에서 이러한 캐소드 재료를 제조하는 것은 어렵다. 또한, 불량한 안전성의 문제가 관찰된다.

충전된 배터리의 안전성 문제는 일반적인 관심사이다. 안전성은 열 폭주로 불리는 과정과 관련되어 있다. 발열 반응으로 인해, 배터리가 가열되고 배터리 내부의 반응 속도가 증가하여, 열 폭주에 의해 배터리를 폭발시킨다. 열 폭주는 대부분 전해액 연소에 의해 유발된다. 배터리가 완전 충전되어 있고 캐소드가 탈리튬화 상태에 있으면, 결과로 나오는 Li1-xM'O2 중 "x"의 값이 높다. 이러한 탈리튬화도가 높은 캐소드는 전해액과 접촉시 매우 위험하다. 탈리튬화된 캐소드는 산화제이고, 환원제로서 작용하는 전해액과 반응할 수 있다. 이 반응은 매우 발열성이어서 열 폭주를 일으킨다. 최후의 경우, 배터리가 폭발할 것이다. 간단하게, 탈리튬화된 캐소드로부터 이용가능한 산소를 이용하여 전해액이 연소된다고 설명할 수 있다. 배터리 내에서 특정 온도에 도달하면, 캐소드가 분해되어 산소를 전달하여 전해액을 연소시킨다. 반응 후, (Ni는 2가 상태로 안정하고 큰 Ni 과잉이 존재하므로) 전이 금속의 대부분은 2가이다. 개략적으로, 각 캐소드 몰이 1 몰의 산소를 전달하여 전해액을 연소시킬 수 있다: NiO2 + 전해액 → NiO + 연소 생성물(H2O, CO2).

높은 에너지 밀도를 달성하기 위한 다른 경향은 Ni 과잉을 더욱 중간값으로 설정하면서도, 높은 충전 전압을 인가하는 것이다. Ni 과잉의 통상적인 값은 약 0.4 내지 약 0.6 범위이다. 이 영역이 "높은 Ni 과잉"으로서 지칭될 것이다. 높은 Ni 과잉 NMC의 4.2 또는 4.3 V에서의 가역 용량은 "매우 높은" Ni 과잉 화합물(Ni 과잉>0.6임)보다 낮다. 매우 높은 Ni 과잉 캐소드(예컨대 NCA)와 동일한 충전(즉, 탈리튬화된 캐소드 내 잔류 Li) 상태를 달성하기 위해, 높은 Ni 과잉 캐소드(예컨대 NMC622)를 갖는 배터리를 더 높은 전압으로 충전할 필요가 있다. 예컨대 NCA에 대해서는 4.2 V에서 그리고 NMC622를 사용시에는 4.35 V에서 유사한 충전 상태를 얻을 수 있었다. 따라서, "높은 Ni 과잉" NMC의 용량을 개선하기 위해서는, 더 높은 충전 전압을 인가한다.

높은 충전 전압에서조차, 결과로 나온 탈리튬화된 높은 Ni 과잉 캐소드는 더 낮은 전압에서의 상기 언급된 탈리튬화된 매우 높은 Ni 과잉 캐소드보다 안전하다. Ni계 캐소드는 산소 연소 반응 동안 NiO를 형성하는 경향이 있는 반면, Ni-M'는 탈리튬화 과정 동안 더욱 안정한 M'3O4 화합물을 형성하는 경향이 있다. 이들 화합물은 더 높은 최종 산소 화학량론을 가져서, 전해액의 연소에 더 적은 산소가 이용가능하다. Ni 과잉 없는 캐소드에 대한 개략적인 예는 LiMn0.5Ni0.5O2 → Mn0.5Ni0.5O2 + 전해액 → 0.5 NiMnO3 + 연소 생성물(H2O, CO2)이다. 이 경우, 연소 반응 후에 단 50%의 전이 금속이 2가이므로, 전해액의 연소에 0.5 산소가 이용가능하다. 이는, 거의 1 몰이 이용가능한 상기 논의된 매우 높은 Ni 과잉 캐소드의 경우와는 상이하다.

원칙적으로, 훨씬 적은 Ni 과잉 캐소드에 대한 제2 경향이 확대될 수 있었다. 단지 적은 Ni 과잉을 갖는 캐소드 재료를 훨씬 높은 전압으로 충전할 수 있었다. 예로서, NMC532는 유사 용량을 달성하기 위해 약 4.45V 로, 또는 NMC442는 약 4.55 V로 충전할 수 있었다. 이 경우, (낮은 Ni 함량으로 인해) 탈리튬화된 캐소드의 안전성이 더 개선될 것으로 예상되고, 또한 제조 공정이 간략화된다. 그러나, 이 접근법은, 전류 전해액이 이렇게 매우 높은 충전 전압에서는 작용하지 않고 이에 따라 불량한 사이클 안정성이 관찰되므로, 실현가능하지 않다.

본 발명은 매우 높지(> 0.6) 않지만 약간 높은 Ni 과잉(0.4-0.6)을 갖는 캐소드 재료에 더 높은 충전 전압을 인가하는 제2 경향에 관한 것이다. Ni 함량과 충전 전압 모두가 증가하므로, 양호한 안전성 및 저렴한 제조 공정을 얻기는 어렵다. 종래 기술로부터, 따라서 높은 Ni 과잉 재료가 Li 이온 배터리 내의 성공적인 제조 및 적용을 위해서는 다수의 문제를 가짐은 공지되어 있다. 따라서, 높은 Ni 과잉 재료를 허용가능하게 하기 위해서는, 최적화된 NMC 조성, 및 높은 가역 용량이 양호한 사이클 안정성 및 안전성과 함께 달성되는 향상된 배터리 성능을 갖는 캐소드 재료를 제공할 필요가 있다.

개요

제1 양태로부터 보면, 본 발명은 리튬 이온 배터리용 양극 재료로서, 일반식이 Li1+a((Niz(Ni0.5Mn0.5)yCox)1-kAk)1-aO2인 리튬 전이 금속계 산화물 분말을 포함하며, 식 중, A는 도펀트이고, -0.025≤a≤0.025, 0.18≤x≤0.22, 0.42≤z≤0.52, 1.075<z/y<1.625, x+y+z=1 및 k≤0.01인 리튬 이온 배터리용 양극 재료를 제공할 수 있다. 조합될 수 있는 상이한 실시형태는 하기 특정을 제공할 수 있다:

- 리튬 전이 금속계 산화물 분말은 탄소 함량이 ≤1000 ppm이다.

- 리튬 전이 금속계 산화물 분말은 탄소 함량이 ≤400 ppm이다.

- 리튬 전이 금속계 산화물 분말은 황 함량이 0.05∼1.0 중량%이다.

- 리튬 전이 금속계 산화물 분말은 황 함량이 0.1∼0.3 중량%이다.

- 분말은 0.15∼5 중량%의 LiNaSO4 2차 상을 더 포함하고, 여기서 분말은 리튬 전이 금속계 산화물을 포함하는 코어 및 LiNaSO4 2차 상을 포함하는 코팅으로 이루어질 수 있다. 2차 상은 Al2O3, LiAlO2, LiF, Li3PO4, MgO 및 Li2TiO3 중 어느 1종 이상을 1 중량% 이하 더 포함하는 것도 가능하다.

- 도펀트 A는 Al, Ca, W, B, Si, Ti, Mg 및 Zr 중 어느 1종 이상이다.

- 분말은 리튬 전이 금속계 산화물을 포함하는 코어, 및 리튬 및 전이 금속을 포함하는 표면층으로 이루어지고, 표면층은 외부 및 내부 계면에 의해 범위가 정해지고, 내부 계면은 코어와 접촉되어 있으며, A는 1종 이상의 도펀트이고 Al을 포함하며, 코어는 Al 함량이 0.3-3 몰%이고, 표면층은 내부 계면에서의 코어의 Al 함량으로부터 외부 계면에서 적어도 10 몰%로 증가하는 Al 함량을 가지며, Al 함량은 XPS에 의해 측정된다. 이 실시형태에서, 표면층은 코어의 전이 금속 Ni, Co 및 Mn; 및 Al2O3, 및 LiF, CaO, TiO2, MgO, WO3, ZrO2, Cr2O3 및 V2O5로 이루어지는 군으로부터의 어느 1종 이상의 화합물의 혼화물로 이루어지는 것이 가능하다.

본 발명은 좁은 범위의 최적화된 조성을 가져서 우수한 고용량, 긴 사이클 안정성 및 열 안정성과 같은 향상된 배터리 성능을 가져오는 높은 Ni 과잉 NMC 재료를 개시한다. 이들 캐소드 재료를 경쟁력 있는 공정에 의해 제조할 수 있다.

도 1은 Ni 과잉의 함수로서의 NMC 재료의 산출 가역 용량이다.

도 2는 3원 Ni-Mn-Co 조성물 삼각형의 특정 조성 범위이다.

도 3은 코인 셀 시험법 1에서의 NMC 화합물의 초기 방전 용량의 등고선 선도이다.

도 4는 코인 셀 시험법 1에서의 NMC 화합물의 등고선 선도 용량 페이딩이다.

도 5a는 코인 셀 시험법 2에서의 NMC 화합물의 기울기 결과이다.

도 5b는 도 5a의 확대도이다.

도 6은 코인 셀 시험법 2에서의 NMC 화합물의 기울기 결과의 등고선 선도이다.

도 7은 코인 셀 시험법 3에서의 NMC 화합물의 회수 용량의 등고선 선도이다.

도 8은 NMC 화합물의 DSC 스펙트럼이다.

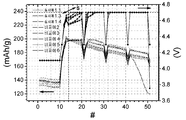

도 9은 완전 셀 사이클 수명 시험 결과인데, 여기서 x축은 사이클 수이고 y축은 상대 방전 용량이다.

도 10은 코인 셀 시험법 1로부터의 용량 페이딩과 완전 셀 사이클 수명 사이의 상관 관계이다.

도 2는 3원 Ni-Mn-Co 조성물 삼각형의 특정 조성 범위이다.

도 3은 코인 셀 시험법 1에서의 NMC 화합물의 초기 방전 용량의 등고선 선도이다.

도 4는 코인 셀 시험법 1에서의 NMC 화합물의 등고선 선도 용량 페이딩이다.

도 5a는 코인 셀 시험법 2에서의 NMC 화합물의 기울기 결과이다.

도 5b는 도 5a의 확대도이다.

도 6은 코인 셀 시험법 2에서의 NMC 화합물의 기울기 결과의 등고선 선도이다.

도 7은 코인 셀 시험법 3에서의 NMC 화합물의 회수 용량의 등고선 선도이다.

도 8은 NMC 화합물의 DSC 스펙트럼이다.

도 9은 완전 셀 사이클 수명 시험 결과인데, 여기서 x축은 사이클 수이고 y축은 상대 방전 용량이다.

도 10은 코인 셀 시험법 1로부터의 용량 페이딩과 완전 셀 사이클 수명 사이의 상관 관계이다.

상세한 설명

본 발명은 충전식 리튬 배터리 내 캐소드 재료로서 사용되는 리튬 전이 금속 산화물에 초점을 맞춘다. 캐소드 재료는 LiM'O2의 NMC 조성을 가지며, 여기서 M'는 Ni, Mn 및 Co에서 선택되는 1종 이상의 전이 금속이지만, M'는 또한 다른 원소로 도핑될 수도 있다. 본 발명의 재료는 최적 성능의 달성을 가능하게 하는 특정한 조성 범위를 갖는다. 구체적으로, 양호한 사이클 안정성 및 안정성과 함께 높은 가역 용량이 달성된다. Co 함량이 0.18∼0.22 범위이고 Ni 및 Mn이 소범위로 변동될 경우, 개선된 성능이 얻어진다. 이 Ni-Mn 범위는 서로 관련된 하기 2가지 관계로 표시될 수 있다: Ni-Mn 및 Ni/Mn. 1+2*z/y로 표시되는 Ni/Mn의 몰비는 문헌 "Ionics, 20, 1361-1366(2014)"에 기재된 바와 같이 용량 및 사이클 안정성과 같은 성능에 또한 영향을 미칠 수 있다. Ni/Mn의 비가 증가할 수록, 총 방전 용량이 증가하지만, 이 비가 너무 높아지면, 전극 재료의 안정성이 감소한다. 다른 한편으로 Ni 함량에 대한 Mn 함량이 증가시, 용량은 감소한다. Ni 함량이 증가하면서, Ni 과잉 "z"(= Ni-Mn) 뿐 아니라, Ni 대 Mn 화학량론비도 모두 증가한다. Ni 과잉이 0.42∼0.52 범위이면 그리고 Ni 대 Mn 화학량론비가 3.15∼4.25 범위이면, 개선된 성능이 얻어진다. 도 2는 3원 Ni-Mn-Co 조성물 삼각형 내의 이 특정 조성 범위를 도시한다. 바람직한 화학량론적 영역은 (1) 0.615/0.195/0.189, (2) 0.622/0.198/0.180, (3) 0.664/0.156/0.18, (4) 0.631/0.149/0.22, (5) 0.60/0.18/0.22의 Ni-Mn-Co 코너를 갖는 오각형 내에 있다.

통상적으로 본 발명에 개시된 캐소드 재료는, 혼합 금속 수산화물 M'(OH)2, 옥시수산화물 M'OOH, 또는 중간체 M'Oa(OH)2-a(식 중 M'=Ni, Mn 및 Co; 및 0<a<1)와 같은 혼합 전이 금속 전구체를 사용하는 다중 소성법에 의해 제조된다. 하기 설명에서, 용어 "M'-수산화물"은 이들 상이한 전구체 조성물을 포함한다. M'-수산화물은 통상적으로 침전 공정에 의해 제조된다. 산 용액을 함유하는 금속의 공급물(들)을 교반형 반응기에 공급한다. 동시에, 염기의 공급물(들)을 반응기에 첨가한다. 또한, 입자 성장을 더 잘 제어하기 위해, 암모니아 또는 옥살레이트와 같은 첨가제를 반응기에 공급한다. 보통 사용되는 금속 산은 전이 금속 황산염 용액이고, 통상적인 염기는 NaOH이다. 따라서, 침전 반응 "M'SO4 + 2NaOH → M'(OH)2 + Na2SO4"가 일어난다. 다수의 침전 장치 설계가 가능하다. 연속 교반형 탱크 반응기(CSTR) 공정은 공급액을 공급하기도 하고 오버플로를 연속적으로 수집하기도 하는 연속 공정을 제공한다.

대안적으로, 설계는, 반응기가 충전된 후 침전이 중지되는 회분식 공정일 수 있다. 이는 반응기에 더 많은 침전물이 축적되는 회분식 및 증점식 공정의 조합일 수도 있는데, (침강 또는 여과 후의) 액체는 제거되지만 공정 동안 반응기에 대부분의 고체는 남기 때문이다. 이러한 식으로, 장시간 동안 M'SO4 및 NaOH를 반응기에 계속 공급할 수 있다.

고품질의 혼합 전이 금속 수산화물 생성물을 얻기 위해, 침전 반응 동안, 교반기의 RPM, 탱크의 pH, 유속 및 유속비, 체류 시간 및 온도 등과 같은 조건을 잘 제어되게 유지한다. 침전 후, 얻어진 혼합 전이 금속 수산화물을 여과하고, 세척 및 건조한다. 이에 따라, 혼합 전이 금속 수산화물이 얻어진다. 혼합 전이 전구체는 이어지는 소성 공정에 대한 전구체가 될 것이다.

혼합 전이 금속 전구체는 침전법에 의해 제조할 수 있으므로, 침전된 M'-수산화물 중 표적 전이 금속 조성물 M'는 0.18∼0.22 몰의 Co 함량을 가지며, 이는 0.42∼0.52의 Ni 과잉(= Ni-Mn)을 함유한다. 또한 Ni 대 Mn 비는 3.15∼4.25이다. 따라서 전이 금속 조성물은 Niz(Ni0.5Mn0.5)yCox로서 표기될 수 있으며, 식 중, 0.42≤z≤0.52, 0.18≤x≤0.22 및 3.15<(2*z/y)+1<4.25이다.

본 발명의 캐소드 재료는 비용 효율적인 소성 공정에 의해 제조될 수 있다. 소성은 산소 함유 가스 중에서 수행된다. 순수한 O2와 같이 CO2가 없는 분위기에서 준비할 것이 요구되는 매우 높은 Ni 과잉 캐소드 재료를 이용하는 캐소드 재료에 반해, 본 발명의 캐소드 재료는 공기 중에서 소성될 수 있고, 이것이 제조 공정의 비용의 감소를 가능하게 한다. 통상적으로, 캐소드 재료는 다중 소성 접근법에 의해 제조된다. 이중 소성이 적용되는 경우, 제1 소성 공정은 Li/M' 화학량론비가 1 미만인 생성물을 전달한다. 그리고, 제2 소성은 Li/M' 화학량론비가 거의 1인 완전 리튬화 생성물을 전달한다. 이러한 공정이 WO2017-042654에 개시되어 있다.

제1 소성 단계에서, 혼합 전이 금속 전구체를 리튬 공급원과 블렌딩한다. 통상적으로 LiOH·H2O 또는 Li2CO3을 리튬 공급원으로서 사용한다. Li2CO3의 사용이 가능하며, 이는 제조 비용의 감소를 가능하게 하고, 단, Ni 과잉이 너무 높을 경우에는 Li2CO3을 사용할 수 없다. 블렌드를 산소 함유 가스 중에서(예컨대 공기 흐름 중에서) 소성하여 리튬 부족 중간 재료를 얻는다. 통상적인 소성 온도는 650℃보다 높지만, 950℃ 미만이다. 중간 재료는 1 미만, 통상적으로 0.7∼0.95 범위의 Li/M' 화학량론비를 갖는다.

제2 소성 공정에서, 최종 Li/M' 표적 조성을 얻기 위해, 제1 소성 단계로부터의 리튬 부족 중간체를 LiOH·H2O와 혼합한다. 표적비는 화학량론적 Li/M'=1.00 값에 가깝다. 블렌드를 산소 함유 가스 중에서(예컨대 공기 또는 산소 흐름 중에서) 소성하여 최종 캐소드 재료를 얻는다. 통상적인 소성 온도는 800℃보다 높지만, 880℃ 미만이다. 통상적으로, 소성 후에 후가공 단계(분쇄, 체질 등)가 이어진다. 2 단계 소성 공정을 적용하는 대신, 다른 적절한 공정에 의해 캐소드 재료를 제조할 수도 있다. 종래의 1 단계 소성은 가능한 대안이다. 단일 소성을 적용하는 경우, 통상적인 Li 공급원은 LiOH·H2O이다.

결과로 나온 캐소드 재료는 양호한 결정 구조를 가지며 낮은 가용성 염기 함량을 갖는다. 특히, 가용성 탄산염 염기의 함량이 낮다. 통상적인 (가용성 탄산염으로서 존재하는) 탄소 함량의 값은 150 ppm 내지 약 1000 ppm 범위이지만, 바람직하게는 400 ppm을 초과하지 않는다. 탄소 함량이 너무 높으면, 더 낮은 용량이 얻어지고 사이클 안정성이 악화한다. 또한, 벌징(bulging) 특성이 악화한다. 벌징은, 충전된 파우치 셀이 열에 노출시, 배터리 내 가스 발생으로 인해 배터리 체적이 증가하는, 원하지 않는 특성이다. 마지막으로, 캐소드는 황을 포함할 수 있다. 적어도 0.05 질량%, 바람직하게는 적어도 0.1 질량%의 황이 존재할 수 있다. 황의 존재는 사이클 안정성을 개선하고 가역 용량을 증가시킨다. 본 발명자의 결과는, 황이 다결정성 캐소드 재료 내 결정립계를 최적화하기 위해 중요함을 시사한다. 황 함량이 너무 적으면, 결정립계가 너무 타이트해서 가역 용량이 악화한다. 황의 함량은 1 질량%를 초과하지 않아야 하며, 그렇지 않을 경우 가역 용량이 손실된다.

제2 소성 공정 후, 얻어진 재료를 충전식 리튬 이온 배터리 내 캐소드 재료로서 사용할 수 있다. 이 특정 조성을 갖는 캐소드의 성능을 표면 처리에 의해 더 향상시켜서 성능의 악화 없이 충전 전압을 증가시킬 수 있으며, 이에 따라 더 높은 에너지 밀도의 달성이 가능해진다. 표면 처리는 사이클링 또는 보관 동안 배터리에서 일어나는 원하지 않는 반응에 대해 표면을 안정화시키며, 또한 연장된 사이클링 동안 입자의 크래킹을 방지하는 데에 효과적일 수 있는데, 왜냐하면 크래킹이 새로운 표면을 유도하여 원하지 않는 부반응을 향상시키기 때문이다. 충방전 동안의 캐소드 내 Li 함량의 변화가 스트레인을 발생시키는 체적 변화를 유발한다. 표면 코팅이 표면 상의 스트레인 감소에 기여할 수도 있으며, 균열 핵형성(crack-nucleation)이 지연된다. 그 기전이 문헌[Journal of Electrochemical Society, 164, A6116-A6122(2017)]에 잘 기재되어 있다. 통상적인 표면 처리 접근법에서, 모든 표면 또는 표면의 일부가 적절한 화학 물질로 덮인다. 현재, Al 및 Zr계 화합물이 인기 있지만, 다수의 화학 물질을 표면 처리에 사용할 수 있으며, 이들의 일부가 문헌[Nature Communications, 7, 13779(2016)]에 열거되어 있다. 화학 물질의 도포는 습식 또는 건식 가공에 의해 수행한다. 보통, 표면 처리를 위한 화학 물질의 양은 낮으며, 1 질량% 이하의 범위이다. 본 발명에서는 Al 및/또는 LiF, 또는 LiNaSO4를 표면에 도포하는 표면 코팅법을 이용하였다. 이 방법은 US6,753,111, WO2016-116862 및 EP3111494 A1에 기재되어 있다. Mg, B, P 등을 함유하는 화학 물질을 도포하는 다른 표면 처리법이 공지되어 있다.

Ni 과잉이 0.52보다 크면, 표면 처리가 성능을 개선하는 데에 덜 효율적이다. Ni 과잉이 0.42 미만이면, 표면 처리가 성능을 개선하지만, 용량이 불충분해진다. 표면 처리와 적당한 Ni 과잉의 조합이 상승 작용을 한다. 일반적으로, 표면에 화학 물질을 도포한 후, 열 처리가 이어진다. 통상적인 열 처리 온도는 하기와 같다.

(a) 100-250℃: 공정이 용융 또는 건조를 수반하는 종래의 코팅 공정인 경우;

(b) 300-450℃: 표면 반응이 요구되지만, 벌크가 반응하지 않는 경우, 및

(c) 600-800℃: 특정한 고상 확산 또는 벌크 반응이 수반되는 경우.

본 발명의 예를 (1) Al계 코팅 후 (c)의 온도 범위에서의 열 처리에; 또는 (2) (b)의 온도 범위를 이용하는 Al 및 LiF계 코팅 또는 Al 및 LiNaSO4계 코팅에 적용할 수 있다.

좁은 조성 범위만이 고용량과 동시에 양호한 사이클 안정성 및 안정성을 얻게 함을 본 발명은 관찰하였다. 조성이 이 최적의 영역에서 벗어나면, 사이클 안정성의 악화가 관찰된다. 최적 영역 내에서는, 비교적 높은 충전 전압을 인가함으로써 충분한 고용량을 달성할 수 있다. 이 좁은 최적화 영역 내의 캐소드 재료는 대형 배터리 또는 4.15 V를 초과하는 충전 전압을 인가하는 배터리에 사용하기에 특히 적절하다. 이는 통상적으로 4.3 V 또는 심지어 4.35 V에서 그리고 고온에서 양호한 성능을 나타낸다. 또한, 최적화된 조성을 갖는 캐소드 재료는 NMC 811 또는 NC 91과 같은 매우 높은 Ni 과잉 NMC에 비해, 훨씬 양호한 안전성 특성 및 사이클 안정성을 나타낸다.

조성이 상기 주어진 값에서 약간만 벗어나도, 성능이 악화된다. Ni 과잉이 더 낮으면, 고정 전압에서의 용량도 감소하며, 표적 용량을 달성하기 위해서는 더 높은 충전 전압을 인가할 필요가 있다. 이 전압이 너무 높기 때문에, 불량한 사이클 안정성이 관찰된다. Co 함량이 더 높을 경우, 캐소드의 비용이 증가하며 고정 전압에서의 용량이 감소한다. Co 함량이 더 낮을 경우, 사이클링 동안의 구조 불안정성이 관찰된다. 구조 불안정성은 기준에 비하여 더 나쁜 사이클 안정성으로 그 자체로 나타난다. (매우 높은 Ni 과잉 캐소드에 대해 더욱 통상적인) 이러한 불안정성이 Co 함량이 적은, 중간으로 높은 Ni 과잉 캐소드에 대해서 관찰된다는 것은 놀랍다. 저자는, 양호한 성능을 달성하기 위해 캐소드 재료에 있어서 정확한 Co 농도 제어가 중요하다고 결론내렸다. Ni 과잉이 더 높을 경우, 제조 어려움이 증가한다. 또한, 고정 전압으로부터 얻어진 용량이 예상보다 낮으며, 표적 용량을 얻기 위해 더 높은 전압에서 충전시, 더 낮은 성능이 얻어진다. 특히, 안전성이 악화하고, 사이클 안정성이 표적 조성에 비해 더 낮다.

캐소드 재료의 금속에 대한 리튬의 비는 1에 가깝다: Li1+aM'1-aO2(식 중, "a"는 0에 가까움). 리튬 농도가 더 높을 경우, 가용성 염기 함량이 증가하여 용량이 악화한다. 리튬 농도가 더 적을 경우, 용량이 악화한다. 저자는, 약 0.95∼1.05 범위 내의 전이 금속에 대한 리튬의 화학량론비의 제어가, 양호한 성능의 달성을 얻는 데에 중요하다고 결론내렸다.

결론은 하기와 같다: 조성이 최적 조성과 상이할 경우, 전반적인 성능이 나빠진다. 특히,

- Co가 0.22보다 클 경우, 용량이 악화하고,

- Co가 0.18 미만일 경우, 사이클 안정성이 악화하고,

- Ni 과잉이 0.42 미만일 경우, 용량이 불충분하고,

- Ni 과잉이 0.52보다 클 경우, 사이클 안정성 및 안전성 특성이 악화하고,

- Ni/Mn의 비(=(z+(0.5*y))/0.5*y)가 4.25보다 클 경우, 사이클 안정성이 악화하고,

- Ni/Mn의 비가 3.15 미만일 경우, 용량이 악화하고,

- Li/M' 화학량론비가 1.05를 크게 초과할 경우, 용량이 악화하고 가용성 염기의 함량이 너무 높아지며,

- Li/M' 화학량론비가 0.95 훨씬 미만일 경우, 용량 및 사이클 안정성이 악화한다.

분석 방법의 설명

A) 코인 셀 시험

a) 코인 셀 준비

양극의 제조를 위해, 용매(NMP, Mitsubishi) 중 전기화학적 활물질, 도전재(Super P, Timcal), 바인더(KF#9305, Kureha)(중량 기준 90:5:5 처방)를 함유하는 슬러리를 고속 균질화기에 의해 준비한다. 균질화된 슬러리를 닥터 블레이드 코터를 이용하여 230 ㎛ 갭으로 알루미늄 호일의 한면에 펴바른다. 슬러리가 코팅된 호일을 120℃ 오븐에서 건조시킨 후, 캘린더링 기구를 이용하여 압착시킨다. 그 다음, 이를 진공 오븐에서 재차 건조시켜 전극 필름 내 잔류 용매를 완전히 제거한다. 아르곤 충전 글로브박스에서 코인 셀을 조립한다. 분리막(Celgard 2320)을 양극과, 음극으로서 사용되는 리튬 호일의 조각 사이에 위치시킨다. EC/DMC(1:2) 중 1M LiPF6을 전해액으로서 사용하고, 분리막과 전극 사이에 이를 적하시킨다. 그 다음, 전해액의 누출을 방지하기 위해 코인 셀을 완전히 밀봉한다.

b) 시험법 1

시험법 1은 종래의 "일정 컷오프 전압" 시험이다. 본 발명에 있어서의 종래의 코인 셀 시험은 하기 표 1에 나타낸 절차를 따른다. 각각의 셀을 Toscat-3100 컴퓨터 제어 정전류 사이클링 스테이션(Toyo 제조)을 이용하여 25℃에서 사이클링시켰다. 코인 셀 시험 절차는 160 mA/g의 1C 전류 정의를 이용하고, 하기와 같이 2개 파트를 포함한다:

파트 I은 4.3-3.0 V/Li 금속 윈도우 범위로 0.1C, 0.2C, 0.5C, 1C, 2C 및 3C에서 레이트 성능을 평가하는 것이다. 초기 충전 용량(CQ1) 및 방전 용량(DQ1)을 일정 전류 모드(CC)에서 측정하는 제1 사이클을 제외하고는, 모든 후속 사이클은 0.05C의 마지막 전류 기준으로의 충전 동안 일정 전류-일정 전압을 특징으로 한다. 제1 사이클에 대한 30 분의 휴지 시간 및 모든 후속 사이클에 대한 10분의 휴지 시간을 각각의 충방전 사이에 허용한다.

파트 II는 1C에서 사이클 수명을 평가하는 것이다. 충전 컷오프 전압을 4.5 V/Li 금속으로 설정한다. 사이클 7 및 14에서는 0.1C에서 그리고 사이클 8 및 35에서는 1C에서, 4.5 V/Li 금속에서의 방전 용량을 측정한다.

파트 III은 4.5∼3.0 V/Li 금속 사이에서 충전에 대해 1C 레이트를 그리고 방전에 대해 1C 레이트를 이용하는 가속 사이클 수명 실험이다. 용량 페이딩은 하기와 같이 산출한다:

c) 시험법 2

상이한 캐소드 재료의 비용량이 상이할 경우에는, 이 캐소드 재료의 사이클링 안정성을 비교하는 것은 용이하지 않다. 하나의 샘플이 낮은 용량을 가지면서 잘 사이클링하고, 다른 샘플이 높은 용량을 가지며 나쁘게 사이클링할 경우에는, "정당한" 비교를 하기가 용이하지 않다. 따라서, "시험법 2"은 일정 충전 용량 프로토콜을 이용한다. 시험법 2는 동일한 용량에서의 사이클 안정성을 비교한다. 200 mAh/g의 고정 충전 용량이 선택된다. 일반적으로, 사이클링 동안에, 가역 용량이 손실되므로, "페이드"가 관찰된다. 따라서, 200 mAh/g으로 고정된 충전 용량을 유지하기 위해서는, 충전 전압을 계속적으로 증가시킨다. 충전 전압의 마지막을 모니터링하는 것은, 고정 충전 전압 조건 하에서 사이클링 동안의 페이드 레이트를 정량하기 위한 민감한 기구이다. 전압 증가가 빠를수록, 사이클 안정성은 나빠진다. 4.7 V의 최대 전압이 규정된다. 더 높은 전압에서의 시험은, 전해액 안정성이 고전압에서 급격하게 악화하므로, 의미가 거의 없다. 따라서, 충전 전압이 4.7 V를 초과하면, 시험을 일정 전압(V=4.7V) 시험 유형으로 바꾼다. 사이클 수의 함수로서 용량을 플롯팅시, 일정 Q로부터 일정 V로 바꾸는 스위치 오버 사이클이 용이하게 검출된다. 사이클 안정성을 특성화하는 것은 좋은 기준이 되며; 스위치 오버가 더 늦게 일어날수록, 사이클 안정성은 양호한 것이다.

마지막으로, "정상"(일정 V) 시험 동안, 제1 사이클과 같이 항상 완전 용량이 달성되지는 않는다. 종종, 몇 개 제1 사이클 동안에는 용량이 증가한다. 이 효과는 "음성 페이드" 또는 "활성화"라고 불린다. 이러한 효과를 최소화하기 위해서는, 200 mAh/g의 고정 충전 용량을 인가하기 전에, 낮은 전압에서 10 사이클을 수행한다. "약한(soft)" 시험 조건인 낮은 전압을 선택하는데, 이것이 활성화 동안의 구조 손상에 의해 유발되는 용량 손실을 회피가능하게 하기 때문이다. 따라서, 200 mAh/g의 고정 충전 용량을 이용하는 이어지는 "가혹한" 사이클 동안 용량 페이딩이 일어나기를 의도한다. 하기 표 2는 상세한 시험 프로토콜을 나타낸다. 코인 셀 시험 절차는 220 mAh/g의 1C 전류 정의를 이용하며, 하기와 같이 2개 파트를 포함한다:

파트 I(활성화)은 4.1-3.0 V/Li 금속 윈도우 범위로 0.5C에서 제1 사이클로부터 제10 사이클까지의 사이클 수명을 평가하는 것이다. 사이클은 0.05C의 마지막 전류 기준으로의 충전 동안 일정 전류-일정 전압을 특징으로 한다. 모든 사이클에 대해 20 분의 휴지 시간을 각각의 충방전 사이에 허용한다.

파트 II(일정 Q 사이클링)는 고정 충전 용량(Q) 하에서 사이클 수명을 평가하는 것이다. 이 파트의 제1 사이클에 대해서는, 4.3-3.0 V/Li 금속 윈도우 범위로 0.2C에서 충방전 용량을 측정한다. 다음 9 사이클 동안, 고정 충전 용량을 달성하기 위해 시험을 수행한다. 200 mAh/g의 충전 용량이 얻어지는 순간으로 충전 시간을 제한한다. 고정 용량을 획득하기 위해, 충전 전압의 마지막을 증가시킨다. 그리고, 충전 전압이 4.7 V를 초과시, 시험을 일정 전압(V=4.7V) 시험 유형으로 바꾼다. 이 절차를 4 회 반복한다. 마지막으로, 0.2C에서 한 사이클을 더 측정한다.

사이클 안정성은 하기와 같이 산출된 기울기(S)에 의해 측정한다:

식 중, N은 4.7 V에 도달할 때까지의 (사이클 14 후의) 사이클의 수이거나, 또는 사이클 51에서 4.7 V의 전압에 도달하지 못할 경우에 N은 37이다. 기울기 S가 낮을수록, 사이클링 재료가 더 안정함이 관찰된다.

d) 시험법 3

"시험법 3"은 보관 특성을 시험하는 것이다. 이 시험에서는, 고온에서의 보관 전후에 용량을 측정한다. 상기 기재된 바와 같이 코인 셀을 준비한다. 4.3-3.0 V/Li 금속 윈도우 범위로 0.1C에서 용량을 측정한다. 하기 표 3은 적용된 시험 절차의 상세를 요약한다.

보관 특성을 평가하기 위해서 제1 사이클에서의 방전 용량 DQ1'를 기준 값으로서 이용한다. 보관을 준비하기 위해 제2 사이클을 충전시킨다. 190 mAh/g까지 코인 셀을 충전시킨 후, 코인 셀을 분해한다. 전극이 "습윤"되어 있으므로, DMC로 세척하여 과잉 전해액을 제거하고, 전극을 Al 파우치 백에 밀봉한다. 이 파우치 백을 2 주 동안 80℃에서 보관한다. 보관 후, 새로운 코인 셀을 이들 전극 및 신선한 전해액과 함께 조립한다. 배터리 사이클러 기계에 삽입한 후, 사후 사이클링 스케쥴을 적용하고, 나머지 용량을 측정한다. 하기 표 4는 적용된 사후 시험 절차의 상세를 요약한다. 여기서, 보관 특성을 평가하기 위해, [보유 용량(DQ2'')=제2 사이클에서의 방전 용량]을 선택한다. 보관 기간 전후의 방전 용량의 변화에 의해 특성을 결정한다. 회수 용량 (R.Q)은 하기와 같이 산출한다:

B) 탄소 분석

캐소드 재료의 탄소 함량을 Horiba EMIA-320V 탄소/황 분석기에 의해 측정한다. 1 g의 캐소드 재료를 고주파수 유도 노 내 세라믹 도가니에 넣는다. 1.5 g의 텅스텐 및 0.3 g의 주석을 촉진제로서 도가니에 첨가한다. 재료를 프로그램 작동가능한 온도에서 가열한다. 그 다음, 연소 동안 생성된 가스를 4개의 적외선 검출기에 의해 분석한다. CO2 및 CO 함량의 분석으로 탄소 농도를 결정한다.

C) 시차 주사 열량법(DSC) 분석

상기 기재된 바와 같이 코인 셀 전극을 준비한다. 약 3.3 mg의 활물질을 담은 작은 전극을 펀칭하고, 코인 셀에 조립한다. C/24 레이트를 이용하여 셀을 4.3 V로 충전한 후, 적어도 1 시간 동안 일정 전압에서 침지시킨다. 코인 셀의 해체 후, 전극을 반복적으로 탄산디메틸(DMC)로 세척하여 나머지 전해액을 제거한다. DMC의 증발 후, 전극을 스테인리스강 캔에 침지하고, 1.3 mg의 전해액을 첨가한 후, 셀을 밀봉 폐쇄(크림핑)한다. TA instrument DSC Q10 장치를 이용하여 DSC 측정을 수행한다. 5℃/분의 가열 속도를 이용하여 50∼350℃에서 DSC 스캔을 수행한다. DSC 셀 및 크림핑 장비도 TA에 의해 공급받았다. 100∼320℃ 사이에서의 기저선 위의 피크 면적을 적분하여 발열 용량을 추정한다.

D) 완전 셀 시험

650 mAh 파우치형 셀을 하기와 같이 준비한다: 캐소드 재료, 양극 도전재로서의 Super-P(Timcal로부터 상업적으로 입수가능한 Super-PTM), 흑연(Timcal로부터 상업적으로 입수가능한 KS-6), 및 양극 바인더로서의 플루오르화폴리비닐리덴(Kureha로부터 상업적으로 입수가능한 PVDF 1710)을, 양극 활물질 분말, 양극 도전재 Super P 및 흑연, 및 양극 바인더의 질량비가 92/3/1/4가 되도록, 분산 매질로서의 N-메틸-2-피롤리돈(NMP)에 첨가한다. 그 다음, 혼합물을 혼련하여 양극 혼합물 슬러리를 준비한다. 그 다음, 생성된 양극 혼합물 슬러리를 15 ㎛ 두께의 알루미늄 포일로 제조된 양극 집전 장치의 양측에 도포한다. 도포 면적의 폭은 43 mm이고, 길이는 450 mm이다. 통상적인 캐소드 활물질 로딩 중량은 13.9 mg/cm2이다. 그 다음, 전극을 건조시키고, 100 Kgf(981 N)의 압력을 이용하여 캘린더링한다. 통상적인 전극 밀도는 3.2 g/cm3이다. 또한, 양극 집전 장치 탭으로서 작용하는 알루미늄판을 양극의 말단 부분에 아크 용접한다.

상업적으로 입수가능한 음극을 사용한다. 요약하면, 흑연, 카르복시-메틸-셀룰로오스-나트륨(CMC) 및 스티렌부타디엔 고무(SBR)의 96/2/2의 질량비의 혼합물을 구리 호일의 양측에 도포한다. 음극 집전 장치 탭으로서 작용하는 니켈판을 음극의 말단 부분에 아크 용접한다. 셀 균형 맞추기에 사용된 통상적인 캐소드 및 애노드 방전 용량 비는 0.75이다. 1:2의 체적비의 탄산에틸렌(EC)과 탄산디에틸(DEC)의 혼합 용매에 1.0 몰/L의 농도로 리튬 헥사플루오로포스페이트(LiPF6) 염을 용해시킴으로써, 비수성 전해액을 얻는다.

양극의 시트, 음극의 시트, 및 이들 사이에 낀 20 ㎛ 두께의 미세 다공성 중합체 필름으로 제조된 분리막의 시트(Celgard로부터 상업적으로 입수가능한 Celgard® 2320)를, 권취 코어를 이용하여 나선형으로 권취하여, 나선형 권취 전극 어셈블리를 얻는다. 그 다음, 어셈블리 및 전해액을 -50℃의 이슬점을 갖는 공기 건조실 내 알루미늄 적층 파우치에 놓아, 편평한 파우치형 리튬 2차 배터리를 준비한다. 2차 배터리의 설계 용량은 4.2 V로 충전시 650 mAh이다.

비수성 전해액 용액을 실온에서 8 시간 동안 함침시킨다. 배터리를 이의 이론적 용량의 15%로 예비 충전시키고, 실온에서 1 일 동안 숙성시킨다. 그 다음, 배터리를 탈기시키고, 알루미늄 파우치를 밀봉한다. 하기와 같이 사용을 위해 배터리를 준비한다: 4.2 V까지는 CC 모드(일정 전류)로, 그 다음엔 C/20의 컷오프 전류에 도달할 때까지는 CV 모드(일정 전압)로, 0.2C(1C=650mA)의 전류를 이용하여 배터리를 충전한 후, 2.7 V의 컷오프 전압으로 0.5C의 하향 레이트로 CC 모드로 방전시킨다.

준비된 완전 셀 배터리를 45℃에서 하기 조건 하에서 수 회 충반전하여, 이들의 충방전 사이클 성능을 결정한다:

- 4.2 V까지는 1C 레이트 하에서 CC 모드로, 그 다음 C/20에 도달할 때까지는 CV 모드로 충전을 수행하고,

- 그 다음, 셀을 20 분 휴지로 설정하고,

- 2.7 V까지 1C 하향 레이트로 CC 모드로 방전을 수행하고,

- 그 다음, 셀을 10 분 동안 휴지로 설정하고,

- 배터리가 보유 용량의 대략 80%에 도달할 때까지, 충반전 사이클을 진행한다. 100 사이클마다, 2.7 V로 CC 모드로 0.2C 하향 레이트로 1 회 방전을 수행한다.

사이클에서의 방전 용량이 초기 방전 용량의 80%에 도달할 때의 사이클 수를 계수하기 위해, 회수 용량의 80%에서의 사이클 수(R.Q.의 80%에서의 사이클 수)를 얻는다. 방전 용량이 1000 사이클 이내에 초기 방전 용량의 80%에 도달하지 않을 경우, 방전 용량이 직선적으로 계속 감소한다고 추정하여, 마지막 50 사이클을 이용하여 R.Q.의 80%에서의 사이클 수를 외삽한다.

제조예

하기 설명은, 리튬 공급원, 보통 Li2CO3 또는 LiOH·H2O, 및 혼합 전이 금속 공급원, 보통 상기 논의된 바의 혼합 전이 금속 수산화물 M'(OH)2 또는 옥시수산화물 M'OOH(M'=Ni, Mn 및 Co)(이들 수산화물에 한정되지 않음) 사이의 고상 반응인 이중 소성 공정을 통한, 높은 Ni 과잉 NMC 분말의 제조 절차의 예를 제공한다. 이중 소성 공정은 다른 것들 중에도 하기의 2개의 소성 단계를 포함하였다:

1) 제1 블렌딩: 리튬 부족 소성 전구체를 얻기 위해, 리튬 및 혼합 전이 금속 공급원을 30 분 동안 Henschel Mixer®에서 균질하게 블렌딩하였다.

2) 제1 소성: 제1 블렌딩 단계로부터의 블렌드를 노에서 산소 함유 분위기 하에서 5∼30 시간 동안 700∼950℃에서 소성하였다. 제1 소성 후, 소성된 케이크를 분쇄하고 분급하고 체질하여, 제2 블렌딩 단계를 준비하였다. 이 단계로부터 얻은 생성물은 리튬 부족 소성 전구체이며, 이는 LiM'O2 중 Li/M' 화학량론비가 1 미만임을 의미한다.

3) 제2 블렌딩: Li 화학양론을 보정하기 위해 리튬 부족 소결 전구체를 LiOH·H2O와 블렌딩하였다. 블렌딩은 30 분 동안 Henschel Mixer®에서 수행하였다.

4) 제2 소성: 제2 블렌딩으로부터의 블렌드를 노에서 산소 함유 분위기 하에서 5∼30 시간 동안 800∼950℃ 범위에서 소성하였다.

5) 후처리: 제2 소성 후, 소성된 케이크를 분쇄하고 분급하고 체질하여, 비응집된 NMC 분말을 얻었다.

실시예 1

상기 언급된 "제조예"에 따라 샘플 실시예 1.1을 준비하였다. 혼합 니켈-망간-코발트 수산화물(M'(OH)2)을 전구체로서 사용하였는데, 여기서 M'(OH)2는 혼합 니켈-망간-코발트 설페이트, 수산화나트륨 및 암모니아를 이용하여 대규모 연속 교반형 탱크 반응기(CSTR)에서 공침전 공정에 의해 준비하였다. 제1 블렌딩 단계에서, 5.5 kg의, M'(OH)2[여기서, M'=Ni0.625Mn0.175Co0.20(Ni 과잉=0.45)]와 LiOH·H2O의 0.85의 Li/M' 비의 혼합물을 준비하였다. 제1 블렌드를 챔버로에서 산소 분위기 하에서 10 시간 동안 800℃에서 소성하였다. 결과로 나온 리튬 부족 소결 전구체를 LiOH·H2O와 블렌딩하여, Li/M'가 1.01인 제2 블렌드 50 g을 준비하였다. 제2 블렌드를 챔버로에서 건조 공기 분위기 하에서 10 시간 동안 840℃에서 소성하였다. 상기 준비된 실시예 1.1은 식이 Li1.005M'0.995O2(Li/M'=1.01)였다.

제1 및 제2 소성 온도가 각각 720℃ 및 845℃인 것 외에는, 실시예 1.1에서와 동일한 방법에 따라, 식이 Li0.975M'1.025O2(Li/M'=0.95)인 실시예 1.2를 준비하였다.

제2 소성 온도가 835℃인 것 외에는, 실시예 1.1에서와 동일한 방법에 따라, 식이 Li1.015M'0.985O2(Li/M'=1.03)인 실시예 1.3을 준비하였다.

제2 소성 온도가 835℃인 것 외에는, 실시예 1.1에서와 동일한 방법에 따라, 식이 Li1.024M'0.976O2(Li/M'=1.05)인 실시예 1.4를 준비하였다.

리튬 이온 배터리용 양극으로서의 실시예를 평가하기 위해, 상기 언급된 "코인 셀 준비"에 따라 코인 셀을 준비하였다. 상기 언급된 "시험법 1"에 의해 실시예의 종래의 코인 셀 시험을 수행하였다. 4.3-3.0 V/Li 금속 윈도우 범위로 0.1C에서 초기 방전 용량(DQ1)을 측정하였다. 4.5-3.0 V/Li 금속으로의 충방전에 대해 1C에서 용량 페이딩(1C/1C QFad.)을 측정하였다. 충전 고정 상태에서의 실시예의 사이클 안정성을 조사하기 위해, 상기 언급된 "시험법 2"에 의해 코인 셀을 평가하고, 200 mAh/g의 고정 충전 용량을 사용하였다. 스위치오버점까지의 사이클 수의 함수로서의 충전 전압의 마지막을 이용하여, 사이클 안정성을 의미하는 기울기(S)를 평가하였다. 2 주 동안의 80℃에서의 실시예의 보관 특성을, 상기 언급된 "시험법 3"에 의해 추정하였다. 보관 전 용량 변화(DQ1') 및 보관 후 용량 변화(DQ2")를 관찰함으로써, 보관 특성을 시사하는 회수 용량(R.Q)을 평가하였다.

상기 언급된 "탄소 분석"에 의해 샘플의 탄소 함량을 측정하였다. 50∼350℃에서 샘플의 연소 동안 생성된 가스(CO2 및 CO)를 검출함으로써, 산소 농도를 결정하였다. 상기 언급된 "DSC 분석"에 의해 실시예의 열 안정성을 조사하였다. DSC 결과에서 100∼320℃ 사이에서의 기저선 위의 피크 면적을 적분함으로써, 발열 용량을 추정하였다.

실시예 1.1 내지 실시예 1.4의 초기 방전 용량, 용량 페이딩, 기울기, 회수 용량, 탄소 함량 및 발열 용량을 하기 표 5에 나타낸다.

비교예 1

제1 및 제2 소성 온도가 각각 720℃ 및 830℃인 것 외에는, 실시예 1.1에서와 동일한 방법에 따라, 식이 Li1.034M'0.966O2(Li/M'=1.07)인 샘플 비교예 1을 준비하였다.

비교예 2

M'(OH)2 중 M'가 Ni0.65Mn0.10Co0.25(Ni 과잉=0.55)이고 제2 소성 온도가 800℃인 것 외에는, 실시예 1.1에서와 동일한 방법에 따라, 조성 Li1.005M'0.995O2(Li/M'=1.01)를 갖는 샘플 비교예 2를 얻었다.

비교예 3

M'(OH)2 중 M'가 Ni0.65Mn0.175Co0.175(Ni 과잉=0.48)이고 제2 소성 온도가 825℃인 것 외에는, 실시예 1.1에서와 동일한 방법에 따라, 조성 Li1.005M'0.995O2(Li/M'=1.01)를 갖는 비교예 3을 준비하였다.

비교예 4

M'(OH)2 중 M'가 Ni0.6Mn0.2Co0.2(Ni 과잉=0.4)이고 제2 소성 온도가 860℃인 것 외에는, 실시예 1.1에서와 동일한 방법에 따라, 조성 Li1.005M'0.995O2(Li/M'=1.01)를 갖는 비교예 4를 얻었다.

비교예 5

전구체로서 사용된 M'(OH)2 중 M'가 Ni0.68Mn0.12Co0.2(Ni 과잉=0.56)이고 제2 소성 온도가 820℃인 것 외에는, 실시예 1.1에서와 동일한 방법에 따라, 조성 LiM'O2(Li/M'=1.00)를 갖는 비교예 5를 얻었다.

비교예 6

M'(OH)2 중 M'가 Ni0.7Mn0.15Co0.15(Ni 과잉=0.55)이고 제2 소성 온도가 830℃인 것 외에는, 실시예 1.1에서와 동일한 방법에 따라, 식이 Li0.995M'1.005O2(Li/M'=0.99)인 비교예 6을 얻었다.

비교예 1 내지 6의 초기 방전 용량 및 용량 페이딩을 실시예 1에서와 동일한 방법에 따라 측정하였다. 사이클 안정성, 2 주 동안의 80℃에서의 보관 특성 및 탄소 함량을 의미하는 기울기도 이렇게 측정하였다. 초기 방전 용량, 용량 페이딩, 기울기, 회수 용량 및 탄소 함량을 하기 표 5에 나타낸다.

실시예 2

상기 언급된 "제조예"에 따라 산업적 규모의 생성물인 실시예 2.1을 제조하였다. 혼합 니켈-망간-코발트 수산화물(M'(OH)2)을 전구체로서 사용하였는데, 여기서 M'(OH)2는 혼합 니켈-망간-코발트 설페이트, 수산화나트륨 및 암모니아를 이용하여 대규모 연속 교반형 탱크 반응기(CSTR)에서 공침전 공정에 의해 준비하였다. 제1 블렌딩 단계에서, 5.5 kg의, M'(OH)2[여기서, M'=Ni0.625Mn0.175Co0.20(Ni 과잉=0.45)]와 Li2CO3의 0.8의 Li/M' 비의 혼합물을 준비하였다. 제1 블렌드를 챔버로에서 건조 공기 분위기 하에서 10 시간 동안 885℃에서 소성하였다. 결과로 나온 리튬 부족 소결 전구체를 LiOH·H2O와 블렌딩하여, Li/M'가 1.045인 제2 블렌드 4.5 kg을 준비하였다. 제2 블렌드를 챔버로에서 건조 공기 분위기 하에서 10 시간 동안 840℃에서 소성하였다. 상기 준비된 실시예 2.1은 식이 Li1.022M'0.978O2(Li/M'=1.045)였다.

하기 절차에 따라 알루미늄 코팅 리튬 전이 금속 산화물인 실시예 2.2를 제조하였다. 1.3 kg의 실시예 2.1을 0.26 g의 산화알루미늄과 블렌딩하였다. 블렌드를 챔버로에서 7 시간 동안 750℃에서 가열하였다. 가열된 알루미늄 코팅 리튬 전이 금속 산화물을 270 메쉬(ASTM) 체로 체질하였다.

2차 상으로서 LiNaSO4를 포함하는 알루미늄 코팅 리튬 전이 금속 산화물인 실시예 2.3을 하기 절차에 의해 제조하였다. 4.0 kg의 실시예 2.1을 8.0 g의 산화알루미늄과 블렌딩하여 제1 블렌드를 준비하였다. 제1 블렌드를 고 RPM 블렌더에 의해 Na2S2O8 용액(140 ml의 물 중 48 g의 Na2S2O8 분말)과 블렌딩하여 제2 블렌드를 준비하였다. 제2 블렌드를 6 시간 동안 375℃에서 가열하였다. 2차 상으로서 LiNaSO4를 포함하는 가열된 알루미늄 코팅 리튬 전이 금속 산화물을 270 메쉬(ASTM) 체를 이용하여 체질하였다.

실시예 1에서와 동일한 방법에 따라 실시예 2.1, 실시예 2.2 및 실시예 2.3의 초기 용량 및 용량 페이딩을 측정하여, 표 5에 나타낸다. 상기 언급된 완전 셀 시험법에 따라 실시예 2.1, 실시예 2.2 및 실시예 2.3의 완전 셀 시험을 수행하여, 회수 용량의 80%에서의 사이클 수를 얻었고, 이를 표 5에 제공한다.

비교예 7

상기 언급된 "제조예"에 따라 산업적 규모의 생성물인 비교예 7.1을 제조하였다. 혼합 니켈-망간-코발트 수산화물(M'(OH)2)을 전구체로서 사용하였는데, 여기서 M'(OH)2는 혼합 니켈-망간-코발트 설페이트, 수산화나트륨 및 암모니아를 이용하여 대규모 연속 교반형 탱크 반응기(CSTR)에서 공침전 공정에 의해 준비하였다. 제1 블렌딩 단계에서, 5.5 kg의, M'(OH)2[여기서, M'=Ni0.6Mn0.2Co0.2(Ni 과잉=0.40)]와 Li2CO3의 0.85의 Li/M' 비의 혼합물을 준비하였다. 제1 블렌드를 챔버로에서 건조 공기 분위기 하에서 10 시간 동안 900℃에서 소성하였다. 결과로 나온 리튬 부족 소결 전구체를 LiOH·H2O와 블렌딩하여, Li/M'가 1.055인 제2 블렌드 3.0 kg을 준비하였다. 제2 블렌드를 챔버로에서 건조 공기 분위기 하에서 10 시간 동안 855℃에서 소성하였다. 상기 준비된 비교예 7.1은 식이 Li1.027M'0.973O2(Li/M'=1.055)였다.

하기 절차에 따라 알루미늄 코팅 리튬 전이 금속 산화물인 비교예 7.2를 제조하였다. 1.3 kg의 비교예 7.1을 0.26 g의 산화알루미늄과 블렌딩하였다. 블렌드를 챔버로에서 5 시간 동안 750℃에서 가열하였다. 가열된 알루미늄 코팅 리튬 전이 금속 산화물을 270 메쉬(ASTM) 체로 체질하였다.

비교예 8

상기 언급된 "제조예"에 따라 산업적 규모의 생성물인 비교예 8을 제조하였다. 혼합 니켈-망간-코발트 수산화물(M'(OH)2)을 전구체로서 사용하였는데, 여기서 M'(OH)2는 혼합 니켈-망간-코발트 설페이트, 수산화나트륨 및 암모니아를 이용하여 대규모 연속 교반형 탱크 반응기(CSTR)에서 공침전 공정에 의해 준비하였다. 제1 블렌딩 단계에서, 5.5 kg의, M'(OH)2[여기서, M'=Ni0.70Mn0.15Co0.15(Ni 과잉=0.55)]와 LiOH·H2O의 0.85의 Li/M' 비의 혼합물을 준비하였다. 제1 블렌드를 RHK(롤러 허스 가마, roller hearth kiln)에서 산소 분위기 하에서 10 시간 동안 800℃에서 소성하였다. 결과로 나온 리튬 부족 소결 전구체를 LiOH·H2O와 블렌딩하여, Li/M'가 0.99인 제2 블렌드 3.0 kg을 준비하였다. 제2 블렌드를 챔버로에서 산소 분위기 하에서 10 시간 동안 830℃에서 소성하였다. 상기 준비된 비교예 8은 식이 Li0.995M'1.005O2(Li/M'=0.99)였다.

실시예 1에서와 동일한 방법에 따라 비교예 7.1, 비교예 7.2 및 비교예 8의 초기 용량 및 용량 페이딩을 측정하여, 표 5에 나타낸다. 상기 언급된 완전 셀 시험법에 따라 비교예 7.1, 비교예 7.2 및 비교예 8의 완전 셀 시험을 수행하여, 회수 용량의 80%에서의 사이클 수를 얻었고, 이를 표 5 및 도 9에 제공한다.

표 5에 나타난 바와 같이, 실시예 1.1을 더 높은 Co 함량 및 더 낮은 Co 함량을 갖는 실시예와 비교한다. 우선, 비교예 2에서와 같이 Co 함량이 더 높으면, 이의 낮은 Mn 함량으로 인해 사이클 안정성이 감소한다. 역으로, 비교예 3에서와 같이 Co 함량이 더 낮으면, 사이클링 동안의 구조 안정성이 악화한다. 비교예 3은 0.48의 높은 Ni 과잉을 갖지만, 이는 고정 충전 용량을 유지하기 위해 더 낮은 방전 용량 및 더 나쁜 사이클 안정성을 갖는다.

다음으로, 실시예 1.1을 낮은 Ni 과잉 및 높은 Ni 과잉을 갖는 실시예와 비교한다. 비교예 4와 같이 Ni 과잉이 더 낮으면, 고정 전압에서의 용량이 더 낮다. 또한, 높은 충전 용량(200 mAh/g)을 달성하기 위해, 더 높은 충전 전압을 인가하면, 사이클 안정성이 불량해진다. 역으로, 비교예 5 및 비교예 6과 같이 Ni 과잉이 더 높으면, 더 높은 방전 용량을 갖는다. 따라서, 높은 충전 용량을 얻기 위해서는, 더 낮은 충전 전압을 인가한다. 그러나, 실시예 1.1과 비교하여 안전성이 더 악화하고 사이클 안정성이 더 낮다. 또한, 더 높은 Ni 과잉 NMC 화합물(비교예 5)은 불량한 열 안정성을 나타낸다.

또한, 실시예 1.1을 더 높은 Ni/Mn 몰비 및 더 낮은 Ni/Mn 몰비를 갖는 실시예와 비교한다. 표 5에 나타난 바와 같이, 비교예 2에서와 같이 Ni/Mn의 비가 너무 높으면, 방전 용량은 높지만, 사이클 안정성이 악화한다. 역으로, 비교예 4와 같이 Ni/Mn의 비가 너무 낮으면, 높은 전압에서라도 방전 용량이 낮다. 따라서, Ni/Mn이 3.15-4.25인 실시예 1.1과 같은 NMC 화합물은 더 높은 용량 및 더 양호한 사이클 안정성을 나타낸다.

도 3은 "시험법 1"에 의해 측정된 실시예의 방전 용량을 도시한다. 시판 소프트웨어 Origin 9.1 - 등고선 선도를 이용하여 상이한 영역에 음영을 넣어 DQ1의 값을 표시한다. 이 도면에서, x축은 Ni 과잉(z)에 대한 것이고, y축은 NMC 화합물 중 Co/M' 함량(몰/몰%)에 대한 것이다. Ni 과잉이 증가하면서, 용량도 증가한다. 약 180 mAh/g을 초과하는 방전 용량을 갖는 NMC 화합물은 높은 용량을 갖는 조성물에 상응한다. 본 발명자들은 Co/M'=20 몰/몰%에서 용량 최적을 관찰하였고, 더 적은 Ni 과잉으로 더 높은 용량을 달성하였다.

다음으로, 도 4는 "시험법 1"에 의해 측정된 실시예의 용량 페이드 레이트를 도시한다. 시판 소프트웨어 Origin 9.1 - 등고선 선도를 이용하여 상이한 영역에 음영을 넣어 100 사이클당 %로 표시한 1C/1C QFad.의 값을 표시한다. 이 도면에서, x축은 Ni 과잉(z)에 대한 것이고, y축은 샘플 중 Co/M' 함량(몰/몰%)에 대한 것이다. 약 20 몰/몰% 미만의 용량 페이딩을 갖는 샘플은 개선된 사이클 수명을 갖는 조성을 갖는다. 본 발명자들은 Co 조성의 특정 최적점을 관찰하였다. Ni 과잉이 증가하면서, 약 20 몰/몰% Co/M'에서 더 양호한 사이클 안정성이 관찰되었다.

또한, 도 5a, 5b(도 5a의 좌측 상부 코너의 확대도) 및 6은 "시험법 2"에 의해 측정된 실시예의 기울기를 도시한다. 도 5a 및 5b에서, x축은 사이클 수를 제공하고, 좌측 및 우측 y축은 각각 방전 용량 및 실제 컷오프 충전 전압에 대한 것이다. 이들 도면에서는, "시험법 2"의 식에 따라 기울기(mV/사이클)의 값이 산출되었다. 예컨대, 실시예 1.1는 사이클 14에서는 4.6317 V를 가지며, 4.7 V에 도달할 때까지 이의 사이클 수(N)는 23이다. 실시예 1.1의 사이클 안정성은 하기와 같이 산출된 기울기(S)에 의해 측정된다:

또한, 비교예 3은 사이클 14에서 4.6045 V를 가지며, 4.7 V에 도달할 때까지 이의 사이클 수는 19이다. 비교예 3의 기울기는 하기와 같이 산출한다:

도 6에서, 시판 소프트웨어 Origin 9.1 - 등고선 선도를 이용하여 상이한 영역에 음영을 넣어 기울기(mV/사이클)의 값을 표시한다. 이 도면에서, x축은 Ni 과잉(z)에 대한 것이고, y축은 샘플 중 Co/M' 함량(몰/몰%)에 대한 것이다. 도면에 도시된 바와 같이, 약 16 mV 미만의 기울기를 갖는 샘플은 향상된 사이클 안정성을 갖는 조성을 갖는다. 본 발명자들은 Ni 과잉이 감소하면서 기울기가 나빠짐을 관찰하였으며, Ni 과잉이 0.42 미만이고 Co가 0.18 미만이거나 0.22 초과인 경우, 기울기가 너무 크다.

또한, 도 7은 "시험법 3"에 의해 측정된 실시예의 회수 용량을 도시한다. 시판 소프트웨어 Origin 9.1 - 등고선 선도를 이용하여 상이한 영역에 음영을 넣어 R.Q.(%)의 값을 표시한다. 이 도면에서, x축은 Ni 과잉(z)에 대한 것이고, y축은 샘플 중 Co/M' 함량(몰/몰%)에 대한 것이다. 약 70%를 초과하는 회수 용량을 갖는 샘플은 고온에서 양호한 보관 특성을 갖는 조성을 갖는다.

도 3 내지 7로부터, 최적화된 조성 중 최고의 하나는 20 몰/몰%의 Co/M' 함량 및 z=0.45를 갖는 샘플이라고 결론내릴 수 있으며, 이 조성에 의해 상기 기재된 모든 기준이 충족되었기 때문이다.

도 8은 실시예 1.1, 비교예 4 및 비교예 5의 DSC 스펙트럼을 도시한다. 이 도면에서, x축은 온도(℃)에 대한 것이고, y축은 열 흐름(W/g)에 대한 것이다. 약 180℃에서 출발하여 약 250℃ 내지 264℃에서 최대에 도달하는 주요 발열 피크는, 산소 방출 및 산소에 의한 전해액의 후속 연소가 동반되는, 탈리튬화된 캐소드의 구조 변화로부터 나온다. 특히, NMC 중 Ni 함량이 증가하면서, 주요 피크의 온도는 연속적으로 감소하고, 발생된 발열이 연속적으로 증가하는데, 이는 더 나쁜 안전성을 시사한다. 높은 Ni 과잉(0.56)을 갖는 비교예 5는 다른 실시예보다 더 낮은 발열 피크 온도 및 더 높은 발열 반응 엔탈피를 갖는다. 이들 실시예는, Ni 과잉이 증가하면서 충전된 캐소드 재료의 열 안정성이 상당히 악화함을 보여준다. 따라서, 증가된 용량은 사이클 안정성을 감소시킬 뿐만 아니라, 안정성도 감소시킨다. 따라서, 이들 실시예로부터, 실시예 1.1은 향상된 셀 성능 및 높은 열 안정성을 갖는 최적 조성을 갖는다.

실시예 1의 샘플의 전기화학적 특성을 더 확인하기 위해, "시험법 1" 및 "탄소 분석"에 의해 다양한 Li/M' 비를 갖는 NMC 샘플을 조사하였다. 표 5에 기재된 바와 같이, 비교예 1과 같이 Li/M'의 비가 너무 높으면, 혼합 전이 금속 공급원과 리튬 공급원 사이의 반응이 완결되지 못 하여, 미반응되고 용융된 리튬 공급원이 생긴다. 따라서, 나머지 리튬으로 인해 최종 NMC 생성물에 다량의 탄소가 존재하게 되어, 낮은 방전 용량 결과를 가져온다.

한편, Li/M'의 비가 너무 낮으면, 즉 0.95 미만이면, 결정 구조 내 리튬 화학량론이 원하는 것 미만이 된다. XRD 회절 데이터(여기에는 도시하지 않음)는, 낮은 Li/M'의 결과로서, 더 많은 전이 금속이 리튬 부위에 위치하게 되고 이에 따라 Li 확산 경로를 차단한다고 결론내리게 하였다. 이는 가역 용량을 낮게 할 뿐 아니라 사이클 수명을 불량하게 한다. 따라서, Li/M'가 0.95∼1.05인 실시예 1의 샘플은 높은 용량, 양호한 사이클 안정성 및 높은 열 안정성과 같은 향상된 전기화학적 성능을 갖는 특정 조성을 갖는다.

산업적 제조와 양립가능한 공정을 이용하는 규모로 실시예 2.1, 비교예 7.1, 비교예 7.2 및 비교예 8을 준비하였다. 시험법 1 및 완전 셀 시험에 의한 코인 셀 시험의 결과(도 9 참조)는, 대략 0.45의 Ni 과잉이 최적화된 NMC 조성 중에서도 최고라는 상기 결론이, 산업적 제조에서도 여전히 유효함을 시사한다. 도 9 및 표 5는, 실시예 2.2 및 실시예 2.3이 우수한 전기화학적 특성을 가짐을 더 보여주며, 이는 알루미늄 코팅과 같은 표면 개질 기술에 의해 전기화학적 성능이 더 개선될 수 있음을 시사한다. 도 10은 코인 셀 시험법 1로부터의 용량 페이딩(1C/1C QFad.)과 완전 셀 사이클 수명 사이의 상관 관계를 도시한다. x축은 코인 셀 시험법 1로부터의 용량 페이딩(1C/1C QFad.)(%/100 사이클)이고, y축은 초기 완전 셀 방전 용량의 80%에서의 사이클 수이다. 이는, 코인 셀 시험법 1로부터의 결과가 실제 배터리의 전기화학적 특성을 나타낼 수있음을 시사한다.

Claims (10)

- 리튬 이온 배터리용 양극 재료로서, 일반식이 Li1+a((Niz(Ni0.5Mn0.5)yCox)1-kAk)1-aO2인 리튬 전이 금속계 산화물 분말을 포함하며, 식 중, A는 도펀트이고, -0.025≤a≤0.025, 0.18≤x≤0.22, 0.42≤z≤0.52, 1.075<z/y<1.625, x+y+z=1 및 k≤0.01인 리튬 이온 배터리용 양극 재료.

- 제1항에 있어서, 리튬 전이 금속계 산화물 분말은 탄소 함량이 ≤1000 ppm인 양극 재료.

- 제2항에 있어서, 리튬 전이 금속계 산화물 분말은 탄소 함량이 ≤400 ppm인 양극 재료.

- 제1항에 있어서, 리튬 전이 금속계 산화물 분말은 황 함량이 0.05∼1.0 중량%인 양극 재료.

- 제1항에 있어서, 분말은 0.15∼5 중량%의 LiNaSO4 2차 상을 더 포함하는 양극 재료.

- 제5항에 있어서, 분말은 리튬 전이 금속계 산화물을 포함하는 코어 및 LiNaSO4 2차 상을 포함하는 코팅으로 이루어지는 양극 재료.

- 제5항에 있어서, 2차 상은 Al2O3, LiAlO2, LiF, Li3PO4, MgO 및 Li2TiO3 중 어느 1종 이상을 1 중량% 이하 더 포함하는 양극 재료.

- 제1항에 있어서, 도펀트 A는 Al, Ca, W, B, Si, Ti, Mg 및 Zr 중 어느 1종 이상인 양극 재료.

- 제8항에 있어서, 분말은 리튬 전이 금속계 산화물을 포함하는 코어, 및 리튬 및 전이 금속을 포함하는 표면층으로 이루어지며, 표면층은 외부 및 내부 계면에 의해 범위가 정해지고, 내부 계면은 코어와 접촉되어 있으며, A는 적어도 1종의 도펀트이고 Al을 포함하며, 코어는 Al 함량이 0.3-3 몰%이고, 표면층은 내부 계면에서의 코어의 Al 함량으로부터 외부 계면에서 적어도 10 몰%로 증가하는 Al 함량을 가지며, Al 함량은 XPS에 의해 측정되는 양극 재료.

- 제9항에 있어서, 표면층은 코어의 전이 금속 Ni, Co 및 Mn; 및 Al2O3, 및 LiF, CaO, TiO2, MgO, WO3, ZrO2, Cr2O3 및 V2O5로 이루어진 군으로부터의 어느 1종 이상의 화합물의 혼화물로 이루어지는 리튬 금속 산화물 분말.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP17181335 | 2017-07-14 | ||

| EP17181335.5 | 2017-07-14 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20190008120A true KR20190008120A (ko) | 2019-01-23 |

| KR102071142B1 KR102071142B1 (ko) | 2020-01-29 |

Family

ID=59350746

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020180080115A KR102071142B1 (ko) | 2017-07-14 | 2018-07-10 | 충전식 리튬 이온 배터리용 Ni계 캐소드 재료 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20190020019A1 (ko) |

| EP (1) | EP3428124B1 (ko) |

| JP (1) | JP6568268B2 (ko) |

| KR (1) | KR102071142B1 (ko) |

| CN (1) | CN109256533B (ko) |

| HU (1) | HUE051555T2 (ko) |

| PL (1) | PL3428124T3 (ko) |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102013310B1 (ko) * | 2017-12-22 | 2019-08-23 | 주식회사 포스코 | 리튬 이차전지용 양극 활물질 및 그 제조방법, 리튬 이차전지 |

| US11152609B2 (en) * | 2018-10-20 | 2021-10-19 | Panasonic Corporation | Method for synthesizing nickel-cobalt-aluminum electrodes |

| KR102658590B1 (ko) * | 2019-02-20 | 2024-04-17 | 유미코아 | 높은 열 안정성을 갖는 충전식 리튬 이온 고체 전지용 고체 전해질을 포함하는 양극 물질 |

| CN110148744B (zh) * | 2019-05-30 | 2022-06-14 | 桑顿新能源科技(长沙)有限公司 | 改性镍钴锰酸锂ncm111三元正极材料及其制备方法与电池 |

| US20220271274A1 (en) * | 2019-07-03 | 2022-08-25 | Umicore | Lithium nickel manganese cobalt composite oxide as a positive electrode active material for rechargeable lithium ion batteries |

| WO2021001501A1 (en) * | 2019-07-03 | 2021-01-07 | Umicore | Lithium nickel manganese cobalt composite oxide as a positive electrode active material for rechargeable lithium ion batteries |

| CN110581272B (zh) * | 2019-09-30 | 2022-05-10 | 昆明云大新能源有限公司 | 一种高性能锂离子电池三元正极材料及其制备方法 |

| HUE064014T2 (hu) * | 2019-12-18 | 2024-02-28 | Umicore Nv | Por állapotú lítium-kobalt alapú aktív oxidkatód-anyag újratölthetõ lítium-ion akkumulátorokhoz és eljárás annak elõállítására |

| TWI724715B (zh) | 2019-12-27 | 2021-04-11 | 財團法人工業技術研究院 | 導離子材料、包含其之核殼結構以及所形成的電極與金屬離子電池 |

| GB202000146D0 (en) * | 2020-01-07 | 2020-02-19 | Johnson Matthey Plc | Process for preparing lithium metal oxides |

| WO2022044720A1 (ja) * | 2020-08-24 | 2022-03-03 | 住友化学株式会社 | リチウム二次電池用正極活物質、リチウム二次電池用正極及びリチウム二次電池 |

| CN116670857A (zh) * | 2020-12-21 | 2023-08-29 | 尤米科尔公司 | 作为用于可再充电锂离子电池的正电极活性材料的锂镍基复合氧化物 |

| KR102580333B1 (ko) * | 2020-12-21 | 2023-09-18 | 포스코홀딩스 주식회사 | 리튬 이차 전지용 양극 활물질과 이의 제조 방법 및 리튬 이차 전지 |

| KR102669978B1 (ko) * | 2021-01-22 | 2024-05-30 | 삼성에스디아이 주식회사 | 리튬이차전지용 니켈계 금속 산화물, 이로부터 형성된 리튬이차전지용 니켈계 활물질, 그 제조방법 및 이를 포함하는 양극을 함유한 리튬이차전지 |

| CN115448386B (zh) * | 2022-11-14 | 2023-02-28 | 宜宾锂宝新材料有限公司 | 一种中空结构前驱体、正极材料及其制备方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001273898A (ja) * | 2000-01-20 | 2001-10-05 | Japan Storage Battery Co Ltd | 非水電解質二次電池用正極活物質およびその製造方法並びにそれを使用した非水電解質二次電池 |

| KR20070109878A (ko) * | 2006-05-10 | 2007-11-15 | 주식회사 엘지화학 | 고성능 리튬 이차전지용 재료 |

| KR20130116315A (ko) * | 2011-02-07 | 2013-10-23 | 유미코르 | 가용성 염기 함량이 낮은 고 니켈 캐소드 재료 |

| WO2016116862A1 (en) * | 2015-01-23 | 2016-07-28 | Umicore | Lithium nickel-manganese-cobalt oxide cathode powders for high voltage lithium-ion batteries |

| KR20160130415A (ko) * | 2014-02-27 | 2016-11-11 | 우미코르 | 산화 표면을 갖는, 황산염 함유 충전식 배터리 캐소드 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1263182C (zh) | 2000-09-25 | 2006-07-05 | 三星Sdi株式会社 | 用于可充电锂电池的正电极活性材料及其制备方法 |

| US7648693B2 (en) | 2005-04-13 | 2010-01-19 | Lg Chem, Ltd. | Ni-based lithium transition metal oxide |

| KR100822012B1 (ko) | 2006-03-30 | 2008-04-14 | 한양대학교 산학협력단 | 리튬 전지용 양극 활물질, 그 제조 방법 및 그를 포함하는리튬 이차 전지 |

| WO2007129848A1 (en) * | 2006-05-10 | 2007-11-15 | Lg Chem, Ltd. | Material for lithium secondary battery of high performance |

| JP2010155775A (ja) * | 2008-12-04 | 2010-07-15 | Toda Kogyo Corp | リチウム複合化合物粒子粉末及びその製造方法、非水電解質二次電池 |

| EP2405510B1 (en) * | 2009-03-03 | 2015-11-25 | LG Chem, Ltd. | Lithium secondary battery containing high energy density positive electrode materials and an organic/inorganic composite microporous separator membrane |

| US9876226B2 (en) * | 2010-08-17 | 2018-01-23 | Umicore | Aluminum dry-coated and heat treated cathode material precursors |

| WO2012098724A1 (ja) * | 2011-01-21 | 2012-07-26 | Jx日鉱日石金属株式会社 | リチウムイオン電池用正極活物質の製造方法及びリチウムイオン電池用正極活物質 |

| CN103443975B (zh) * | 2011-04-06 | 2016-04-20 | 尤米科尔公司 | 用于可再充电电池的玻璃涂覆的阴极粉末 |

| KR101556051B1 (ko) * | 2011-05-30 | 2015-09-30 | 우미코르 | 크기 의존 조성을 갖는 포지티브 전극 재료 |

| TWI633062B (zh) * | 2014-06-12 | 2018-08-21 | 烏明克公司 | 用於可充電電池的鋰過渡金屬氧化物陰極材料之先質 |

| WO2016038983A1 (ja) * | 2014-09-10 | 2016-03-17 | 日立金属株式会社 | リチウムイオン二次電池用正極活物質、リチウムイオン二次電池用正極及びリチウムイオン二次電池 |

| WO2016055910A1 (en) * | 2014-10-08 | 2016-04-14 | Umicore | Carbonate precursors for lithium nickel manganese cobalt oxide cathode material and the method of making same |

| JP6482659B2 (ja) * | 2014-10-08 | 2019-03-13 | ユミコア | 好ましい形態を有する不純物含有カソード材料及び不純物含有金属炭酸塩から調製するための方法 |

| CN105070896B (zh) * | 2015-07-03 | 2017-09-01 | 湖南杉杉新能源有限公司 | 锂二次电池用高镍多元正极材料及其制备方法 |

| HUE053377T2 (hu) | 2015-09-08 | 2021-06-28 | Umicore Nv | Prekurzor és eljárás újratölthetõ akkumulátorok ni-alapú li-átmenetifém-oxid katódjai elõállításához |

-

2018

- 2018-06-12 HU HUE18177146A patent/HUE051555T2/hu unknown

- 2018-06-12 EP EP18177146.0A patent/EP3428124B1/en active Active

- 2018-06-12 PL PL18177146T patent/PL3428124T3/pl unknown

- 2018-06-26 US US16/018,898 patent/US20190020019A1/en not_active Abandoned

- 2018-07-06 JP JP2018128950A patent/JP6568268B2/ja active Active

- 2018-07-10 CN CN201810750108.0A patent/CN109256533B/zh active Active

- 2018-07-10 KR KR1020180080115A patent/KR102071142B1/ko active IP Right Grant

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001273898A (ja) * | 2000-01-20 | 2001-10-05 | Japan Storage Battery Co Ltd | 非水電解質二次電池用正極活物質およびその製造方法並びにそれを使用した非水電解質二次電池 |

| KR20070109878A (ko) * | 2006-05-10 | 2007-11-15 | 주식회사 엘지화학 | 고성능 리튬 이차전지용 재료 |

| KR20130116315A (ko) * | 2011-02-07 | 2013-10-23 | 유미코르 | 가용성 염기 함량이 낮은 고 니켈 캐소드 재료 |

| KR20160130415A (ko) * | 2014-02-27 | 2016-11-11 | 우미코르 | 산화 표면을 갖는, 황산염 함유 충전식 배터리 캐소드 |

| WO2016116862A1 (en) * | 2015-01-23 | 2016-07-28 | Umicore | Lithium nickel-manganese-cobalt oxide cathode powders for high voltage lithium-ion batteries |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3428124A1 (en) | 2019-01-16 |

| US20190020019A1 (en) | 2019-01-17 |

| EP3428124B1 (en) | 2020-08-19 |

| PL3428124T3 (pl) | 2021-03-08 |

| JP6568268B2 (ja) | 2019-08-28 |

| CN109256533B (zh) | 2022-04-15 |

| JP2019021623A (ja) | 2019-02-07 |

| HUE051555T2 (hu) | 2021-03-01 |

| KR102071142B1 (ko) | 2020-01-29 |

| CN109256533A (zh) | 2019-01-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102071142B1 (ko) | 충전식 리튬 이온 배터리용 Ni계 캐소드 재료 | |

| US20230253554A1 (en) | Ni based cathode material for rechargeable lithium-ion batteries | |

| EP2471134B1 (en) | Layer-layer lithium rich complex metal oxides with high specific capacity and excellent cycling | |

| US7666551B2 (en) | Positive electrode active material for non-aqueous electrolyte secondary battery, production method thereof, and non-aqueous electrolyte secondary battery using the same | |

| EP3285315B1 (en) | Metal halide coatings on lithium ion battery positive electrode materials and corresponding batteries | |

| US8535832B2 (en) | Metal oxide coated positive electrode materials for lithium-based batteries | |

| EP2067198A2 (en) | Cation-substituted spinel oxide and oxyfluoride cathodes for lithium ion batteries | |

| EP2715856A1 (en) | Positive electrode material having a size dependent composition | |

| CN112042011B (zh) | 作为用于可再充电锂二次蓄电池的正电极活性材料的锂过渡金属复合氧化物 | |

| EP3788668B1 (en) | A ni based lithium-ion secondary battery comprising a fluorinated electrolyte | |

| JP7412883B2 (ja) | リチウムイオン二次電池用正極活物質およびその製造方法 | |

| JP7163624B2 (ja) | リチウムイオン二次電池用正極活物質及びその製造方法、並びにその正極活物質を用いたリチウムイオン二次電池 | |

| JP2006252940A (ja) | リチウム二次電池及びマンガン酸リチウムの製造方法 | |

| KR100424638B1 (ko) | 리튬 이차전지용 양극 활물질 및 그의 제조방법 | |

| JP3736169B2 (ja) | リチウム二次電池用正極材料及びリチウム二次電池 | |

| JP2001223009A (ja) | リチウム二次電池用正極材料 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant |