KR20110067154A - 금속제 프레스 성형품의 균열 판정 방법, 장치, 및 프로그램을 기록한 컴퓨터 판독 가능 기록 매체 - Google Patents

금속제 프레스 성형품의 균열 판정 방법, 장치, 및 프로그램을 기록한 컴퓨터 판독 가능 기록 매체 Download PDFInfo

- Publication number

- KR20110067154A KR20110067154A KR1020117010380A KR20117010380A KR20110067154A KR 20110067154 A KR20110067154 A KR 20110067154A KR 1020117010380 A KR1020117010380 A KR 1020117010380A KR 20117010380 A KR20117010380 A KR 20117010380A KR 20110067154 A KR20110067154 A KR 20110067154A

- Authority

- KR

- South Korea

- Prior art keywords

- deformation

- press

- data

- crack

- molding

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/20—Deep-drawing

- B21D22/22—Deep-drawing with devices for holding the edge of the blanks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/20—Deep-drawing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D37/00—Tools as parts of machines covered by this subclass

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N3/00—Investigating strength properties of solid materials by application of mechanical stress

- G01N3/28—Investigating ductility, e.g. suitability of sheet metal for deep-drawing or spinning

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2203/00—Investigating strength properties of solid materials by application of mechanical stress

- G01N2203/003—Generation of the force

- G01N2203/005—Electromagnetic means

- G01N2203/0051—Piezoelectric means

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2203/00—Investigating strength properties of solid materials by application of mechanical stress

- G01N2203/0058—Kind of property studied

- G01N2203/006—Crack, flaws, fracture or rupture

- G01N2203/0062—Crack or flaws

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Health & Medical Sciences (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Life Sciences & Earth Sciences (AREA)

- Health & Medical Sciences (AREA)

- Shaping Metal By Deep-Drawing, Or The Like (AREA)

- Investigating And Analyzing Materials By Characteristic Methods (AREA)

Abstract

취득 수단(101)은 균열 판정 대상의 프레스 성형에 있어서, 균열 판정 대상 데이터로서, 변형 측정 수단(8)에 의해 측정한 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지에 있어서의 측정 대상 금형의 변형을 취득하고, 또한 생산 조건을 측정 등을 하여 취득한다. 추출 수단(102)은 기억 수단(104)으로부터 추출한 참조 데이터의 생산 조건과, 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 참조 데이터를 비교 데이터로서 추출한다. 판정 수단(103)은 추출 수단(102)에 의해 추출된 비교 데이터의 변형과, 균열 판정 대상 데이터의 변형을 비교하여, 그 차의 최대값이 소정값 이상일 때, 프레스 성형품의 균열이 발생하였다고 판정하는 균열 판정을 행한다. 이러한 구성에 의해, 철계, 비철계 및 적층재 등의 각종 금속 재료를 프레스 성형할 때의 균열을 고정밀도로 판정할 수 있다.

Description

본 발명은 금속제 프레스 성형품의 균열 판정 방법, 장치, 프로그램 및 기록 매체에 관한 것으로, 특히 철계, 비철계 및 적층재 등의 각종 금속 재료를 프레스 성형할 때의 균열을 검출하기 위해 사용하는 데 적합한 기술에 관한 것이다.

프레스 성형 시에 있어서, 특히 금형에 대해서는 프레스기 가압력 또는 피가공재 변형 저항의 반력 등이 작용하므로, 금형은 탄성 변형을 일으킨다. 이 탄성 변형을 금형 변형이라고 한다. 프레스 성형 시에 균열 등의 성형 불량이 발생하면, 발생하는 금형 변형량이 변화되므로, 금형 변형량을 측정하는 것은 극히 중요하지만, 금형 변형량은 성형 불량뿐만 아니라, 피가공재의 재료 강도 편차나, 온도 변화 등의 외란 인자의 영향도 받아 변화되므로, 금형 변형량의 정보에 기초하여 성형 불량 현상을 보다 효과적으로 예측하는 기술이 기대되고 있다.

금형 변형을 측정하는 장치로서는, 특허 문헌 1에, 상부 빔에 설치한 펀치 및 하부 빔에 설치한 다이를 접촉 분리 동작시킴으로써 상기 펀치 및 다이 사이에서 워크를 절곡 가공하는 프레스 브레이크에 있어서, 상기 상부 빔의 길이 방향을 따라서 설치되어, 상기 상부 빔의 휨을 검출하는 복수 상부 빔용 변형 센서와, 상기 하부 빔의 길이 방향을 따라서 설치되어, 상기 하부 빔의 휨을 검출하는 복수 하부 빔용 변형 센서와, 상기 하부 빔과 하부 금형 사이 혹은 상기 상부 빔과 상부 금형 사이에 절곡 가공선의 방향을 따라서 분산 배치되어, 상기 하부 금형 혹은 상부 금형으로 상하 방향의 가압력을 가하는 복수의 액추에이터와, 가압 개시 후 가압 완료까지의 도중에 상기 상부 빔의 하강을 정지시켜, 이 정지 상태일 때에 상기 상부 빔용 변형 센서 및 상기 하부 빔용 변형 센서의 검출 출력을 도입하고, 이들 각 검출 출력에 기초하여 상부 빔 및 하부 빔의 휨량을 연산하여, 상기 연산값에 기초하여 상부 빔 및 하부 빔의 휨량이 적정값으로 되도록 상기 복수의 액추에이터의 구동 제어를 행하고, 이후 가압 제어를 재개시키는 제어를 행하는 제어 수단을 구비하는 프레스 브레이크의 중간 벌어짐 보정 장치가 개시되어 있다.

또한, 금형의 변형을 예측하는 모델을 갖는 장치로서, 특허 문헌 2에는 프레스 성형품의 니어네트 셰이프화에 의한 공정 생략을 가능하게 하기 위해, 제품의 치수ㆍ형상을 고정밀도로 자동 제어하는 프레스 성형 금형을 제공하는 것을 목적으로 하고, 금형 프레스 성형에서, 하중 검출 수단(4)과, 스트로크 검출 수단(5)과, 프레스 횟수의 검출 수단(6), 금형 온도의 검출 수단(7)과, 금형의 마모 모델(9), 금형의 열 변형 모델(10), 금형의 하중 변형 모델(11), 피가공재의 열 변형 모델(12), 피가공재의 스프링백 모델(13)의 단수 또는 복수의 모델로 구성되는 변형 예측 모델과, 다변수 제어 신호 발생 장치(14)와, 성형 오목부(3)의 내벽을 변형시키는 구동 장치(15), 예를 들어 피에조 소자로 이루어지는 것을 특징으로 하는 프레스 금형이 개시되어 있다. 또한, 여기서 부여한 부호는 특허 문헌 2에 있어서의 것이다.

또한, 금형 변형을 측정하는 장치로서, 특허 문헌 3에, 워크의 절곡 각도 및 워크의 변형을 검출할 수 있는 금형 및 그 변형 센서 유닛을 제공하는 것을 목적으로 하여, 이하와 같은 구성을 갖는 발명이 개시되어 있다. 즉, 워크(W)의 성형 가공 시에 변형을 발생하는 변형 발생 영역 내이며, 금형 본체(3)가 워크를 지지하는 워크 지지면(3U)에 수직인 평면 내에서, 상기 워크(W)의 가공 위치에 근접한 위치와 이격된 위치의 2개소 이상에 있어서, 상기 금형 본체(3)에 변형 센서(9)가 매설되어 있다. 복수의 변형 센서(9)는 상기 금형 본체(3)의 상면(3U)과 절곡 홈(5)을 형성한 홈 형성면(5F) 사이에 경사 배치로 배치되어 있다. 그리고, 변형 센서 유닛은 절연 부재로 이루어지는 베이스 부재(13)의 복수 개소에, 변형을 검출하기 위한 센서(9)를 구비하고, 상기 베이스 부재(13)는 상기 센서(9)를 구비한 센서 설치면(21A, 21B)과, 당해 베이스 부재(13)를 설치 구멍의 내면에 일체적으로 접합하는 접합면을 구비한 구성이며, 상기 베이스 부재를 상기 설치 구멍에 설치했을 때, 상기 센서 설치면과 상기 설치 구멍의 내면 사이에 간극이 형성되는 구성이다. 또한, 여기서 부여한 부호는 특허 문헌 3에 있어서의 것이다.

또한, 금형 변형을 측정하는 장치로서, 특허 문헌 4에, V홈에 대한 워크의 인입 위치(스트로크)에 대응하여 가압력이 증대되는 다이를 제공하는 것을 목적으로 하여, 이하와 같은 구성을 갖는 발명이 개시되어 있다. 즉, 판 형상의 워크(W)를 V자 형상으로 절곡하기 위한 다이(1)이며, V홈(3)을 형성하는 경사면(5)은 볼록 형상의 곡면(5U, 5L)으로 형성되어 있고, 당해 곡면의 상부측의 곡률 반경(DR1)보다도 하부측의 곡률 반경(DR2)이 크고, 상기 곡면(5U, 5L)은 워크(W)의 절곡 가공 시에 워크(W)와 곡면(5U)의 접촉 관계가 구름 접촉의 형태로 되는 곡면이다. 또한, 판 형상의 워크(W)를 V자 형상으로 절곡하기 위한 다이(1)이며, V홈(3)을 형성하는 경사면(5)은 볼록 형상의 곡면으로 형성되어 있고, 이 곡면은 타원(9)에 접하는 곡면이다. 그리고, 상기 다이(1)에 있어서, 상기 경사면(5)과 근접한 위치에, 변형을 검출하기 위한 센서(7)를 구비하고 있다. 또한, 여기서 부여한 부호는 특허 문헌 4에 있어서의 것이다.

또한, 금형 변형을 측정하는 장치로서, 특허 문헌 5에, 다이의 변형을 검출함으로써 워크의 절곡 각도를 검지하는 방법 및 장치를 제공하는 것을 목적으로 하여, 이하와 같은 구성을 갖는 발명이 개시되어 있다. 즉, 판 형상의 워크(W)의 절곡 가공을 행할 때에, 다이(5)에 구비한 변형 센서(S1 내지 S4)에 의해 상기 다이(5)의 변형 패턴을 측정하고, 데이터 베이스(15)에 미리 저장되어 있는 복수의 변형 패턴과 측정한 상기 변형 패턴을 비교하여 변형 패턴의 추정식을 확정하고, 이 확정된 패턴 추정식에 의해 마찰 계수를 구하고, 상기 패턴 추정식에 대응한 굽힘 각도 추정식을 사용하여, 상기 변형 센서의 검출값에 기초하여 상기 워크의 절곡 각도를 연산하는 것이다. 그리고, 워크의 절곡 가공 시에 다이의 변형을 검출하기 위한 변형 센서를 복수 개소에 구비하고, 제어 수단(9)은 데이터 베이스(15)와, 검출한 다이(5)의 변형 패턴과 데이터 베이스(15)에 저장되어 있는 변형 패턴을 비교하여 패턴 추정식을 확정하는 추정식 확정 수단(17)과, 이 패턴 추정식에 의해 마찰 계수를 구하는 연산 수단(21)을 구비하고 있다. 또한, 여기서 부여한 부호는 특허 문헌 5에 있어서의 것이다.

또한, 금형 변형을 측정하는 장치로서, 특허 문헌 6에, 프레스 가공을 양호하게 행할 수 있도록 하는 것을 목적으로 하여, 이하와 같은 구성을 갖는 발명이 개시되어 있다. 즉, 조건 설정용 연산 장치(104)는 소재 특성 데이터 제공 장치(101)로부터 네트워크(105)를 통해 송신된 소재 특성의 실적값과, 표준값을 비교하여, 비교한 결과에 따라서, 성형 속도나 주름 압박압 등의 성형 조건을 수정한다. 제어 장치(300)는 상기 수정한 성형 조건으로 피가공재(300)의 프레스 가공을 개시시키도록, 프레스 성형 장치(102)를 제어한다. 이에 의해, 피가공재(300)를 프레스 가공했을 때에, 균열이나 주름이 발생하는 것을 가급적 저감시켜, 가급적 동일한 형상의 우량품을 얻을 수 있도록 한다. 또한, 여기서 부여한 부호는 특허 문헌 6에 있어서의 것이다.

또한, 특허 문헌 7에, 펀치, 다이스 및 주름 압박 금형과, 상기 다이스 및 상기 주름 압박 금형 사이에 설치되는 마찰력 측정 수단과, 주름 압박 하중 조절 수단을 갖는 것을 특징으로 하는 박판의 프레스 성형 장치가 개시되어 있다. 마찰력 측정 수단에 의해 마찰력을 직접 측정하고, 또한 마찰력이 소정의 값으로 되도록, 주름 압박 하중 조절 수단에 의해 주름 압박력을 제어한다. 이에 의해, 금형과 피가공물 사이의 윤활성이나 표면 성상 등의 변동 요인에 의하지 않고, 적절한 마찰력을 부여할 수 있어, 소재 특성의 편차나 환경 변화에 의하지 않고, 항상 양호한 성형품을 제공하려고 하고 있다.

또한, 특허 문헌 8에, 프레스 가공 중의 금형 변형을 제어할 수 있는 프레스 성형 장치를 제공하는 것을 목적으로 하여, 이하와 같은 구성을 갖는 발명이 개시되어 있다. 즉, 펀치와, 펀치에 대해 상대 이동하는 다이와, 펀치 및 다이 중 적어도 어느 하나를 피제어 부재로 했을 때에, 상기 피제어 부재의 내부에 설치되어, 프레스 성형에 따라서 발생하는 상기 피제어 부재의 변형량을 측정하는 변형량 측정 수단과, 상기 피제어 부재에 설치되어, 프레스 성형에 따라서 발생하는 상기 피제어 부재의 변형량을 제어하는 변형량 제어 수단을 갖는다. 변형량 제어 수단은 변형량 측정 수단에 의해 계측된 변형량이 성형 중에 있어서 소정 범위로 되도록, 상기 피제어 부재의 구동량을 제어한다.

또한, 본 발명자들은 비특허 문헌 1에, 직교하는 방향의 압축ㆍ인장 변형을 측정하는 압전 소자(금형 마찰 센서)를 다이 견부 근방에 내장한 프레스 성형 장치를 개시하고, 금형 마찰 센서의 정보로부터 스프링백, 비틀림 등의 성형품 형상의 예측이 가능한 것을 개시하였다.

자동차 기술회 학술 강연회 전쇄집 No.19-07, pp.17-20(2007)

특허 문헌 1에는 금형 변형 측정 기능을 갖는 장치에 관한 발명이 개시되어 있지만, 우선, 특허 문헌 1에는 프레스 성형할 때의 균열 등의 불량 현상을 검출하는 것에 관한 기술이 없다.

또한, 특허 문헌 1에 개시되어 있는 발명에서는, 빔용 변형 센서는 프레스 브레이크용 빔의 길이 방향을 따라서 설치되는 것 이외는 개시되어 있지 않다. 프레스 브레이크용 빔보다도 복잡 형상을 갖는 금형을 사용하는 프레스 성형에 있어서, 고정밀도로 금형 변형을 측정하기 위해서는, 펀치, 다이, 주름 압박 금형 등의 금형 내부에 변형 측정 기능을 설치하여, 발생하는 금형 변형을 직접 측정하는 것이 불가결하고, 그것을 위해서는 특허 문헌 1에 개시되어 있는 발명으로는 불충분하다.

또한, 상기 특허 문헌 1에 개시되어 있는 발명에서는, 성형 도중에 일단 성형을 중단하고, 이 정지 상태일 때에 상하 빔의 변형량을 검출하여, 상하 빔의 변형량이 적정값으로 되도록 액추에이터에 의한 제어를 행하고, 이후 성형을 재개시키지만, 프레스 브레이크와 같은 굽힘 주체의 성형과는 다르고, 프레스 성형에 있어서는, 도중에 성형을 중단한 경우, 피가공재와 공구 사이의 마찰력은 성형 중의 마찰력과는 크게 다르다. 그로 인해, 특허 문헌 1에 개시되어 있는 발명을 프레스 성형에 적용한 경우, 측정되는 금형 변형량은 성형 중의 금형 변형량과는 다르고, 측정 정밀도는 불충분하다.

이상으로부터, 프레스 성형할 때의 균열을 검출하기 위해 사용하기 위해서는, 특허 문헌 1에 개시되어 있는 발명으로는 불충분하다.

특허 문헌 2에는 금형 변형을 예측하는 모델을 갖는 장치에 관한 발명이 개시되어 있지만, 우선, 특허 문헌 2에는 프레스 성형할 때의 균열 등의 불량 현상을 검출하는 것에 관한 기술이 없다.

또한, 특허 문헌 2에 개시되어 있는 발명에서는 금형 전체에 작용하는 하중을 검출하는 하중 검출 수단과 금형의 하중 변형 모델을 갖고, 이들을 사용하여 금형의 변형을 예측하는 것이지만, 프레스 성형품에 국소적인 미소 균열 등이 발생했을 때의, 금형 전체에 작용하는 하중의 변화량은 극히 미량이고, 그 검출은 곤란하다. 또한, 가령 검출할 수 있었다고 해도, 그 원인이 되는 국소적인 미소 균열의 발생점을 특정하는 것은 불가능하다.

이상으로부터, 프레스 성형할 때의 균열을 검출하기 위해 사용하기 위해서는, 특허 문헌 2에 개시되어 있는 발명으로는 불충분하다.

특허 문헌 3에는 금형 변형을 측정하는 장치에 관한 발명이 개시되어 있지만, 우선, 특허 문헌 3에는 프레스 성형할 때의 프레스 부품의 균열을 검출하는 것에 관한 기술이 없다.

또한, 특허 문헌 3에 개시되어 있는 발명에서는, 금형 본체가 워크를 지지하는 워크 지지면에 수직인 평면 내에 변형 센서가 매설되어 있다. 워크의 절곡 가공용 금형인 금형 본체(3)에 있어서는, 워크 지지면에 상당하는 상면(3U)은 평면이고, 상면(3U) 및 굽힘 홈(5)의 길이 방향에 대해 수직인 평면은 일의적으로 정해지므로, 특허 문헌 3에 개시되어 있는 발명에 의해 변형 센서를 매설하는 것이 가능하다. 그러나, 부품의 균열이 문제가 되는 프레스 성형용 금형은 일반적으로 절곡 가공용 금형보다도 복잡 형상을 갖고 있다. 프레스 성형용 금형에서는 워크 지지면은 평면이 아니라 복잡한 곡면 형상이고, 그 평면에 수직인 평면을 정의할 수는 없다. 또한, 굽힘 홈(5)과 같은 방향도 정의할 수는 없다. 따라서, 프레스 성형용 금형에서는, 특허 문헌 3에 개시되어 있는 방법으로는 변형 센서를 매설하는 것은 불가능하다.

이상으로부터, 프레스 성형할 때의 균열을 검출하기 위해 사용하기 위해서는, 특허 문헌 3에 개시되어 있는 발명으로는 불충분하다.

특허 문헌 4에는 금형 변형을 측정하는 장치에 관한 발명이 개시되어 있지만, 우선, 특허 문헌 4에는 프레스 성형할 때의 프레스 부품의 균열을 검출하는 것에 관한 기술이 없다.

또한, 특허 문헌 4에 변형을 검출하기 위한 센서에 관한 구체적인 기술은 없고, 비특허 문헌에 기재된 변형 센서를 매설한 구성이 바람직한 것만 기재되어 있지만, 그 비특허 문헌은 굽힘 가공에 관한 내용으로, 프레스 성형용 금형에서는 특허 문헌 4에 개시되어 있는 방법으로는 변형 센서를 매설하는 것은 불가능하다.

이상으로부터, 프레스 성형할 때의 균열을 검출하기 위해 사용하기 위해서는, 특허 문헌 4에 개시되어 있는 발명으로는 불충분하다.

특허 문헌 5에는 금형 변형을 측정하는 장치에 관한 발명이 개시되어 있지만, 우선 특허 문헌 5에는 프레스 성형할 때의 프레스 부품의 균열을 검출하는 것에 관한 기술이 없다.

또한, 상술한 특허 문헌 3, 특허 문헌 4와 마찬가지로, 변형 센서에 관해서는 비특허 문헌에 기재된 센서와 동일한 구성인 것 이외, 본문 중에 구체적인 기술은 없고, 또한 그 비특허 문헌은 굽힘 가공에 관한 내용이고, 따라서 프레스 성형용 금형에서는 특허 문헌 5에 개시되어 있는 방법으로는 변형 센서를 매설하는 것은 불가능하다.

이상으로부터, 프레스 성형할 때의 균열을 검출하기 위해 사용하기 위해서는, 특허 문헌 5에 개시되어 있는 발명으로는 불충분하다.

특허 문헌 6에는 금형 변형을 측정하는 장치에 관한 발명이 개시되어 있지만, 우선 특허 문헌 6에는 프레스 성형할 때의 프레스 부품의 균열을 검출하는 것에 관한 기술이 없다.

또한, 변형 센서는 도 3에 기재가 있지만, 그 구성 등에 대해 본문 중에 구체적인 기술이 없고, 따라서, 특허 문헌 6에 개시되어 있는 방법으로는 변형 센서를 매설하는 것은 불가능하다.

이상으로부터, 프레스 성형할 때의 균열을 검출하기 위해 사용하기 위해서는, 특허 문헌 6에 개시되어 있는 발명으로는 불충분하다.

또한, 특허 문헌 7에서는 주름 압박 금형 또는 다이스에 어떤 구조물을 설치하여, 그 마찰력을 계측하려고 하는 것으로, 주름 압박 금형, 다이스의 금형 변형을 직접 측정하는 것은 아니다. 프레스 성형할 때의 균열을 검출하기 위해서는, 펀치, 다이, 주름 압박 금형의 금형 변형을 직접 측정하는 것이 불가결하고, 특허 문헌 7에 개시되어 있는 발명으로는 불충분하다.

특허 문헌 8에는 금형 변형을 측정하는 장치에 관한 발명이 개시되어 있지만, 특허 문헌 8에는 프레스 성형할 때의 프레스 부품의 균열을 검출하는 것에 관한 기술이 없고, 프레스 성형할 때의 균열을 검출하기 위해서는, 특허 문헌 8에 개시되어 있는 발명으로는 불충분하다.

비특허 문헌 1에 개시되어 있는 발명은 다이 견부 근방에 마찰 센서를 내장하여, 프레스 부품의 균열도 검출 가능한 것으로 하고 있지만, 변형 센서의 출력을 사용하여 어떻게 프레스 부품의 균열을 판정할지, 그 수순에 대해 구체적인 기술이 없어, 실제로 균열인지 여부를 판정하기 위해서는 시행 착오에 의해야만 한다고 하는 문제가 있다.

본 발명은 상술한 문제점을 감안하여 안출된 것으로, 금속제 프레스 성형품의 균열 판정 방법, 장치, 프로그램 및 기록 매체에 관한 것으로, 특히 철계, 비철계 및 적층재 등의 각종 금속 재료를 프레스 성형할 때의 균열을 검출하기 위해 사용하는 데 적합한 기술을 제공하는 것을 목적으로 한다.

상기 과제를 해결하기 위해, 본 발명의 수단은 이하와 같다.

(1) 펀치 및 다이를 사용하여 성형한 금속제 프레스 성형품의 균열을 판정하는 금속제 프레스 성형품의 균열 판정 방법이며,

상기 펀치 및 상기 다이 중 적어도 어느 하나를 측정 대상 금형으로 하여 그 변형을 측정하는 변형 측정 수단과,

균열이 발생하지 않았던 복수의 프레스 성형품에 대해, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 전체 기간 또는 일부 기간에 있어서의 상기 측정 대상 금형의 변형 및 적어도 성형 속도를 포함하는 생산 조건을 참조 데이터로서 기억하는 기억 수단을 사용하고,

균열 판정 대상의 프레스 성형에 있어서, 균열 판정 대상 데이터로서, 상기 변형 측정 수단에 의해 측정한 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 전체 기간 또는 일부 기간에 있어서의 상기 측정 대상 금형의 변형을 취득하고, 또한 적어도 성형 속도를 포함하는 생산 조건을 취득하는 취득 스텝과,

상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건에 기초하여, 소정의 조건을 만족시키는 상기 참조 데이터를 비교 데이터로서 추출하는 추출 스텝과,

상기 비교 데이터의 변형과, 상기 균열 판정 대상 데이터의 변형을 비교하여, 소정의 조건을 만족시켰을 때, 프레스 성형품의 균열이 발생하였다고 판정하는 균열 판정을 행하는 판정 스텝을 갖는 것을 특징으로 하는 금속제 프레스 성형품의 균열 판정 방법.

(2) 상기 생산 조건에는, 상기 성형 속도에 추가하여, 생산 시각, 기온, 습도, 주름 압박력, 피가공재의 로트 번호, 소재 로트로부터의 블랭크 가공 위치 정보, 피가공재의 인장 강도, 피가공재의 항복 강도, 피가공재의 균일 연신량, 피가공재의 판 두께 중 적어도 하나 이상이 포함되는 것을 특징으로 하는 (1)에 기재된 금속제 프레스 성형품의 균열 판정 방법.

(3) 상기 추출 스텝에서는, 상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 상기 참조 데이터를 비교 데이터로서 추출하는 것을 특징으로 하는 (1)에 기재된 금속제 프레스 성형품의 균열 판정 방법.

(4) 상기 판정 스텝에서는, 상기 비교 데이터의 변형과, 상기 균열 판정 대상 데이터의 변형을 비교하여, 그 차의 최대값이 소정값 이상일 때, 프레스 성형품의 균열이 발생하였다고 판정하는 균열 판정을 행하는 것을 특징으로 하는 (1)에 기재된 금속제 프레스 성형품의 균열 판정 방법.

(5) 주름 압박 금형을 더 사용하여, 상기 펀치, 상기 다이 및 상기 주름 압박 금형 중 적어도 어느 하나를 측정 대상 금형으로 하는 것을 특징으로 하는 (1) 내지 (4) 중 어느 한 항에 기재된 금속제 프레스 성형품의 균열 판정 방법.

(6) 상기 추출 스텝에서는, 프레스 성형 개시 시각으로부터 성형 스트로크가 소정의 범위를 초과하여 성형이 진전된 시각까지에 있어서의, 상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건에 기초하여 상기 참조 데이터를 비교 데이터로서 추출하는 것을 특징으로 하는 (1)에 기재된 금속제 프레스 성형품의 균열 판정 방법.

(7) 상기 추출 스텝에서는, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 상기 참조 데이터를 비교 데이터로서 추출하는 것을 특징으로 하는 (3)에 기재된 금속제 프레스 성형품의 균열 판정 방법.

(8) 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 상기 비교 데이터의 변형의 최대값과, 상기 균열 판정 대상 데이터의 변형의 최대값을 비교하여, 상기 균열 판정 대상 데이터의 변형의 최대값이, 상기 비교 데이터의 변형의 최대값의 20%를 하회하는 경우에는 공타격으로 판정하여 균열 판정으로부터 제외하고, 상기 균열 판정 대상 데이터의 변형의 최대값이, 상기 비교 데이터의 변형의 최대값의 20% 이상인 경우에만 상기 판정 스텝으로 이행시키는 스텝을 갖는 것을 특징으로 하는 (7)에 기재된 금속제 프레스 성형품의 균열 판정 방법.

(9) 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 상기 비교 데이터의 변형 파형과, 상기 균열 판정 대상 데이터의 변형 파형을 비교하여, 상기 비교 데이터의 변형 파형과, 상기 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6을 하회하는 경우에는 측정 이상으로 판정하여 균열 판정으로부터 제외하고, 상기 비교 데이터의 변형 파형과, 상기 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6 이상인 경우에만 상기 판정 스텝으로 이행시키는 스텝을 갖는 것을 특징으로 하는 (7)에 기재된 금속제 프레스 성형품의 균열 판정 방법.

(10) 상기 추출 스텝에서는, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각까지에 있어서의, 상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 상기 참조 데이터를 비교 데이터로서 추출하는 것을 특징으로 하는 (3)에 기재된 금속제 프레스 성형품의 균열 판정 방법.

(11) 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각까지에 있어서의, 상기 비교 데이터의 변형 파형과, 상기 균열 판정 대상 데이터의 변형 파형을 비교하여, 상기 비교 데이터의 변형 파형과, 상기 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6을 하회하는 경우에는 측정 이상으로 판정하여 균열 판정으로부터 제외하고, 상기 비교 데이터의 변형 파형과, 상기 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6 이상인 경우에만 상기 판정 스텝으로 이행시키는 스텝을 갖는 것을 특징으로 하는 (10)에 기재된 금속제 프레스 성형품의 균열 판정 방법.

(12) 펀치 및 다이를 사용하여 성형한 금속제 프레스 성형품의 균열을 판정하는 금속제 프레스 성형품의 균열 판정 장치이며,

상기 펀치 및 상기 다이 중 적어도 어느 하나를 측정 대상 금형으로 하여 그 변형을 측정하는 변형 측정 수단과,

균열이 발생하지 않았던 복수의 프레스 성형품에 대해, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 전체 기간 또는 일부 기간에 있어서의 상기 측정 대상 금형의 변형 및 적어도 성형 속도를 포함하는 생산 조건을 참조 데이터로서 기억하는 기억 수단과,

균열 판정 대상의 프레스 성형에 있어서, 균열 판정 대상 데이터로서, 상기 변형 측정 수단에 의해 측정한 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 전체 기간 또는 일부 기간에 있어서의 상기 측정 대상 금형의 변형을 취득하고, 또한 적어도 성형 속도를 포함하는 생산 조건을 취득하는 취득 수단과,

상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건에 기초하여, 소정의 조건을 만족시키는 상기 참조 데이터를 비교 데이터로서 추출하는 추출 수단과,

상기 비교 데이터의 변형과, 상기 균열 판정 대상 데이터의 변형을 비교하여, 소정의 조건을 만족시켰을 때, 프레스 성형품의 균열이 발생하였다고 판정하는 균열 판정을 행하는 판정 수단을 구비한 것을 특징으로 하는 금속제 프레스 성형품의 균열 판정 장치.

(13) 펀치 및 다이를 사용하여 성형한 금속제 프레스 성형품의 균열을 판정하는 금속제 프레스 성형품의 균열 판정을 컴퓨터에 실행시키기 위한 프로그램이며,

상기 펀치 및 상기 다이 중 적어도 어느 하나를 측정 대상 금형으로 하여 그 변형을 측정하는 변형 측정 수단과,

균열이 발생하지 않았던 복수의 프레스 성형품에 대해, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 전체 기간 또는 일부 기간에 있어서의 상기 측정 대상 금형의 변형 및 적어도 성형 속도를 포함하는 생산 조건을 참조 데이터로서 기억하는 기억 수단을 사용하고,

균열 판정 대상의 프레스 성형에 있어서, 균열 판정 대상 데이터로서, 상기 변형 측정 수단에 의해 측정한 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 전체 기간 또는 일부 기간에 있어서의 상기 측정 대상 금형의 변형을 취득하고, 또한 적어도 성형 속도를 포함하는 생산 조건을 취득하는 취득 처리와,

상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건에 기초하여, 소정의 조건을 만족시키는 상기 참조 데이터를 비교 데이터로서 추출하는 추출 처리와,

상기 비교 데이터의 변형과, 상기 균열 판정 대상 데이터의 변형을 비교하여, 소정의 조건을 만족시켰을 때, 프레스 성형품의 균열이 발생하였다고 판정하는 균열 판정을 행하는 판정을 컴퓨터에 실행시키기 위한 프로그램.

(14) (13)에 기재된 프로그램을 기록한 것을 특징으로 하는 컴퓨터 판독 가능한 기록 매체.

본 발명에 따르면, 철계, 비철계 및 적층재 등의 각종 금속 재료를 프레스 성형할 때의 균열을 고정밀도로 판정할 수 있다.

도 1은 프레스 성형 장치 및 균열 판정 장치의 구성을 도시하는 도면이다.

도 2는 측정 대상 금형의 변형의 측정 및 생산 조건의 취득에 관한 흐름도이다.

도 3은 균열 판정에 관한 흐름도이다.

도 4는 균열 판정에 관한 흐름도이다.

도 5는 균열 판정에 관한 흐름도이다.

도 2는 측정 대상 금형의 변형의 측정 및 생산 조건의 취득에 관한 흐름도이다.

도 3은 균열 판정에 관한 흐름도이다.

도 4는 균열 판정에 관한 흐름도이다.

도 5는 균열 판정에 관한 흐름도이다.

이하, 첨부 도면을 참조하여, 본 발명의 적합한 실시 형태에 대해 설명한다.

(제1 실시 형태)

도 1은 본 실시 형태에 관한 프레스 성형 장치 및 균열 판정 장치(100)의 구성을 도시한다. 프레스 성형 장치에 있어서, 프레스기 볼스터(1)에 펀치(2)가, 주름 압박 하중 조정 수단(3)에 주름 압박 금형(4)이, 성형 하중ㆍ속도 조정 수단(5)에 의해 구동되는 상부 슬라이드(6)에 다이(7)가 각각 설치되어 있다. 펀치(2) 및 주름 압박 금형(4) 상에 피가공재인 박판(10)이 적재되어 있다.

변형 측정 수단(8)은 펀치(2), 다이(7) 및 주름 압박 금형(4) 중 적어도 어느 하나를 측정 대상 금형으로 했을 때에, 거기에 발생하는 변형을 측정한다. 변형 측정 수단(8)은, 예를 들어 변형 게이지, 압전 소자, 광파이버를 사용한 FBG 센서 등에 의해 구성되어, 측정 대상 금형의 표면에 설치되어도 좋지만, 고정밀도로 변형을 측정하기 위해서는, 측정 대상 금형의 내부에 설치하는 것이 바람직하다. 또한, 변형 측정 수단(8)의 개수도 한정되는 것은 아니다. 또한, 도 1에서는 주름 압박 금형(4)을 갖는 프레스 성형 장치를 설명하였지만, 주름 압박 금형을 갖고 있지 않은 경우에는, 펀치(2) 및 다이(7) 중 적어도 어느 하나를 측정 대상 금형으로 하면 좋다.

균열 판정 장치(100)에 있어서, 기억 수단(104)은, 예를 들어 계산기의 하드디스크 드라이브 등에 의해 구성되어, 균열이 발생하지 않았던 복수의 프레스 성형품에 대해, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지에 있어서의 측정 대상 금형의 변형 및 생산 시각, 기온, 습도, 성형 속도, 주름 압박력, 피가공재의 로트 번호, 소재 로트로부터의 블랭크 가공 위치 정보, 피가공재의 인장 강도, 피가공재의 항복 강도, 피가공재의 균일 연신량, 피가공재의 판 두께 등의 생산 조건 중, 적어도 성형 속도를 포함하는 생산 조건을 참조 데이터로서 기억한다. 기억 수단(104)에는 미리 검사원에 의한 검사나 공지의 균열 검사 방법에 의해 균열이 발생하고 있지 않은 것이 확인된 프레스 성형품에 대한 참조 데이터가 기억되어 있다. 또한, 후술하는 바와 같이, 본 실시 형태의 균열 판정 장치(100)에 의해 「이상 없음」으로 된 프레스 성형품에 대한 참조 데이터가 순차적으로 축적되도록 해도 좋다.

취득 수단(101)은 균열 판정 대상의 프레스 성형에 있어서, 균열 판정 대상 데이터로서, 상기 변형 측정 수단(8)에 의해 측정한 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지에 있어서의 측정 대상 금형의 변형을 취득하고, 또한 생산 시각, 기온, 습도, 성형 속도, 주름 압박력, 피가공재의 로트 번호, 소재 로트로부터의 블랭크 가공 위치 정보, 피가공재의 인장 강도, 피가공재의 항복 강도, 피가공재의 균일 연신량, 피가공재의 판 두께 등의 생산 조건 중, 적어도 성형 속도를 포함하는 생산 조건을 측정 등을 하여 취득한다.

추출 수단(102)은 기억 수단(104)으로부터 추출한 참조 데이터의 생산 조건과, 균열 판정 대상 데이터의 생산 조건에 기초하여 소정의 조건을 만족시키는 참조 데이터를 비교 데이터로서 추출한다.

판정 수단(103)은 추출 수단(102)에 의해 추출된 비교 데이터의 변형과, 균열 판정 대상 데이터의 변형을 비교하여, 소정의 조건을 만족시켰을 때, 프레스 성형품의 균열이 발생하였다고 판정하는 균열 판정을 행한다.

본 발명에서는, 기억 수단은 적어도 성형 속도를 포함하는 생산 조건을 참조 데이터로서 기억한다. 또한, 취득 스텝은 적어도 성형 속도를 포함하는 생산 조건을 취득한다. 이와 같이 생산 조건으로서 성형 속도가 필수인 것은, 성형 속도의 변화에 수반하여 측정 대상 금형에 발생하는 변형도 변화되기 때문이다.

이 원인으로서는, 성형 속도가 변화되면 중량물인 다이(7)가 펀치(2), 주름 압박 금형(4)에 하사점 근방에서 충돌했을 때에 발생하는 충격 하중이 변화되는 것이 영향을 미치고 있다고 생각된다. 또한, 성형 속도가 변화되면 주름 압박 하중 조정 수단(3)의 압력 배관 내에 발생하는 워터 해머 현상이 변화되는 것도 영향을 미치고 있다고 생각된다. 그 이외에도, 피가공재 변형 저항의 변형 속도 의존성, 미끄럼 이동 저항의 미끄럼 이동 속도 의존성 등이 영향을 미치고 있다고 생각된다.

또한, 생산 조건으로서 성형 속도가 필수인 그 밖의 이유로서, 후술하는 판정 스텝에서 행하는, 측정 대상 금형에 발생하는 균열 판정 대상 데이터의 변형과 비교 데이터의 변형의 비교 시의 정밀도가 향상되는 점을 들 수 있다.

측정 대상 금형에 발생하는 변형은 성형 스트로크, 즉 상형과 하형의 상대 위치 관계에 대응하여 특징을 갖는 파형을 출력하지만, 그 파형을 측정하는 측정 기기는 일정한 시간 간격으로 데이터 샘플링을 행하는 것이 일반적이다. 성형 속도의 정보를 사용함으로써 일정 시간 간격으로 샘플링된 변형 데이터를 성형 스트로크에 대응한 데이터로 변환하는 것이 가능해진다. 이에 의해 판정 스텝에서 행하는 변형 데이터의 비교를, 용이하고 또한 고정밀도로 행하는 것이 가능해진다.

도 2는 측정 대상 금형의 변형의 측정 및 생산 조건의 취득에 관한 흐름도이다. 또한, 도 3은 균열 판정에 관한 흐름도이다.

우선 도 2의 흐름도에 대해 설명한다.

스텝 S101(프레스 성형 개시의 판정 처리)에서는 프레스 성형이 개시되었는지 여부를 판정한다. 여기서, 프레스 성형이 개시되었다고 판정되는 것은, 대기 위치에서 대기하고 있던 프레스기 슬라이드가 가동을 개시하여, 상하 금형의 형 터치 위치까지 동작 진전했을 때이다. 피가공재가 하형의 정위치에 세트되어 있는 경우, 슬라이드가 상하 금형의 형 터치 위치까지 동작 진전하면, 피가공재는 상하의 금형에 끼워져, 성형이 개시된다. 피가공재가 하형에 투입되어 있지 않은 경우에는 슬라이드가 상하 금형의 형 터치 위치까지 동작 진전해도, 피가공재의 성형은 개시되지 않는다.

또한, 피가공재가 하형의 정위치에 대해 어긋나서 투입되어 버린 경우 등에도, 상하 금형의 형 터치 위치까지 동작 진전하는 것과, 피가공재의 성형 개시는 동기하지 않는 경우가 생각된다. 이와 같은 경우라도, 프레스기 슬라이드가 상하 금형의 형 터치 위치까지 동작 진전한 경우에는 모두 「프레스 성형 개시?=예」라고 판단하여 처리한다.

프레스 성형 개시, 즉 슬라이드가 상하 금형의 형 터치 위치까지 동작 진전하였는지 여부를 판정하는 방법으로서는, 상하 금형의 형 터치 위치에 상당하는 프레스기 크랭크 각도, 또는 프레스기 슬라이드 위치를 미리 구해 두고, 그 위치에 슬라이드가 도달하면 릴레이 등이 구동하여 신호를 생성하도록 해 두고, 그 신호를 수신했을 때 프레스 성형 개시라고 판정하는 방법이 있다. 또한, 측정 대상 금형에 설치하는 변형 측정 수단(8)으로부터의 신호 출력을 모니터하여, 소정의 값까지 출력이 상승한 타이밍을 상하 금형의 형 터치 위치에 대응하는 것으로 하여, 프레스 성형 개시를 판정하는 방법도 있다.

「프레스 성형 개시?=아니오」라고 판정된 경우, 「프레스 성형 개시?=예」로 될 때까지 판정을 계속한다.

스텝 S102(금형 변형량의 측정)에서는 측정 대상 금형에 설치된 변형 측정 수단(8)에 의해 금형 변형량을 측정한다.

스텝 S103(생산 조건의 취득)에서는 생산 시각, 기온, 습도, 성형 속도, 주름 압박력, 피가공재의 로트 번호, 소재 로트로부터의 블랭크 가공 위치 정보, 피가공재의 인장 강도, 피가공재의 항복 강도, 피가공재의 균일 연신량, 피가공재의 판 두께 등의 생산 조건 중, 적어도 성형 속도를 포함하는 생산 조건을 취득한다.

여기서, 피가공재의 로트 번호는 소재 메이커 등에 있어서 피가공재가 제조되었을 때의 로트 번호이다. 예를 들어, 금속 박판재 등에 의해 코일 형상으로 권취되어 출하되는 소재에 대해서는, 코일 관리 번호 등이 이것에 상당한다.

소재 로트로부터의 블랭크 가공 위치 정보는 소재 메이커 등에 있어서 제조되는 단일 로트의 피가공재 중, 어느 부분으로부터 블랭크가 가공되었는지에 관한 정보이다. 예를 들어, 금속 박판재 등에 의해 코일 형상으로 권취되어 출하되는 소재에 대해서는, 코일 내의 어느 위치로부터 블랭크가 잘라내어졌는지를 파악하기 위한 정보이다. 구체적으로는 코일 톱 위치를 원점으로 하여, 압연 방향을 x로 하는 좌표계에 있어서의, 블랭크의 잘라내기 위치 x[m]의 정보, 또한 앞의 좌표계에 있어서 x와 피가공재 평면 상에서 직교하는 좌표축을 y로 하는 좌표계에 있어서의, 블랭크의 잘라내기 위치 y[m]의 정보(코일 내의 폭 방향 위치) 등이 이에 상당한다.

스텝 S104(프레스 성형 종료의 판정 처리)에서는 프레스 성형이 종료되었는지 여부를 판정한다. 여기서, 프레스 성형이 종료되었다고 판정되는 것은, 프레스기 슬라이드가 성형 하사점까지 도달한 후에 반전 동작을 개시하고, 다시 프레스 성형 개시 위치까지 복귀했을 때이다. 프레스 성형 개시 위치의 정의는 스텝 S101에서의 정의와 동일하다.

프레스 성형 종료, 즉 슬라이드가 다시 프레스 성형 개시 위치까지 복귀했는지 여부를 판정하는 방법으로서는, 프레스 성형 종료에 상당하는 프레스기 크랭크 각도, 또는 프레스기 슬라이드 위치를 미리 구해 두고, 그 위치에 슬라이드가 도달하면 릴레이 등이 구동하여 신호를 생성하도록 해 두고, 그 신호를 수신했을 때 프레스 성형 종료라고 판정하는 방법이 있다.

또한, 스텝 S103에 있어서 취득한 성형 속도의 정보를 사용하는 방법도 있다. 이 방법에서는, 프레스기 슬라이드가 사인 커브를 따라서 동작하는 것을 알 수 있고, 또한 프레스 성형 개시 시점에서의 성형 속도를 알면, 프레스 성형 종료로 되는 시각도 용이하게 산출이 가능하므로, 프레스 성형 개시 시각으로부터 산출한 시각이 경과한 시점에서 프레스 성형 종료라고 판정한다.

「프레스 성형 종료?=아니오」라고 판정된 경우, 「프레스 성형 종료?=예」로 될 때까지 스텝 S102, 스텝 S103을 반복한다.

스텝 S102의 반복되는 사이클에 대해, 일반적으로 프레스 성형 시의 균열 발생은 수[ms] 정도의 극히 단시간에 발생하는 현상이므로, 반복되는 사이클도 수[ms] 이하의 간격으로 반복되는 것이 바람직하다. 측정 기기의 처리 능력에 문제가 없으면 1[㎑] 이상의 샘플링 레이트로 측정하는 것이 바람직하다.

스텝 S103의 반복되는 사이클에 대해서는, 처리 동작(102)과 동기해도 좋고, 동기하지 않아도 좋다. 생산 조건 중, 생산 시각, 피가공재의 로트 번호, 소재 로트로부터의 블랭크 가공 위치 정보, 피가공재의 인장 강도, 피가공재의 항복 강도, 피가공재의 균일 연신량, 피가공재의 판 두께 등은 원 사이클 동작 중에 변화되는 것이 생각되기 어려우므로, 반복 사이클 중 어딘가 1회, 예를 들어 반복 사이클의 1회째나 최종회째 등에서 측정하면 된다.

스텝 S105(내부 기억에 보존)에서는 앞의 처리에 의해 취득한, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지에 있어서의 측정 대상 금형의 변형 및 생산 조건을 내부 기억 장치, 예를 들어 계산기의 메모리 등에 보존한다.

다음에, 도 3의 흐름도에 대해 설명한다.

스텝 S201(내부 기억으로부터 판독)에서는 앞의 도 2의 흐름도에 있어서 내부 기억 장치에 보존한, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지에 있어서의 데이터(측정 대상 금형의 변형, 생산 조건)를 판독한다.

스텝 S202(균열 판정 대상의 프레스 성형의 판정)에서는 스텝 S201에 있어서 내부 기억 장치로부터 판독한 데이터가, 균열 판정 대상의 프레스 성형에 있어서의 데이터인지 여부를 판정한다. 균열 판정 대상의 프레스 성형인 경우, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지에 있어서의 데이터를 균열 판정 대상 데이터로 한 후, 스텝 S203으로 진행한다. 균열 판정 대상의 프레스 성형이 아닌 경우, 균열이 발생하고 있지 않은 것을 확인할 수 있을 때의 생산 조건을 참조 데이터로서 기억 수단(104)에 기억한다.

스텝 S203(참조 데이터로부터의 추출)에서는 기억 수단(104)에 기억되어 있는 참조 데이터 중, 스텝 S201에 있어서 내부 기억 장치로부터 판독한 균열 판정 대상 데이터의 생산 조건에 기초하여, 소정의 조건을 만족시키는 참조 데이터를 비교 데이터로서 추출한다. 구체적인 방법으로서, 기억 수단(104)으로부터 추출한 참조 데이터의 생산 조건과, 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 참조 데이터를 비교 데이터로서 추출하는 방법 등이 있다.

균열 판정 대상 데이터의 생산 조건이 1개뿐인 경우, 기억 수단(104)에 보존되어 있는 데이터를 그 생산 조건에 대해 승순하여, 가장 생산 조건의 값이 근사한(즉, 생산 조건의 차가 가장 작은) 데이터를 비교 데이터로서 추출한다. 기억 수단(104)에 보존되어 있는 데이터에 동일한 생산 조건의 데이터가 복수개 있는 경우에는, 그 복수개의 데이터 중에서 보존 시각의 가장 새로운 파일을 가장 생산 조건의 값이 근사한 데이터로 하는 것이 바람직하다. 보존 시각을 사용하지 않고, 그 복수개의 데이터로부터 난수를 사용하는 것 등을 하여 랜덤하게 하나의 데이터를 추출해도 좋다.

균열 판정 대상 데이터의 생산 조건이 2개 이상인 경우에는, 이하의 수순으로 가장 생산 조건의 값이 근사한 데이터를 비교 데이터로서 추출한다. 균열 판정 대상 데이터 Xt의 생산 조건으로서, A, B, C의 3개가 측정되어 있는 경우를 생각한다. 이 균열 판정 대상 데이터 Xt의 생산 조건 A의 값을 At, 생산 조건 B의 값을 Bt, 생산 조건 C의 값을 Ct로 한다. 우선, 기억 수단(104)에 보존되어 있는 데이터 중, i번째의 데이터 Xi와 균열 판정 대상 데이터 Xt의 생산 조건 A에 관한 근사값 dAi를 다음 수학식 1로 정의한다.

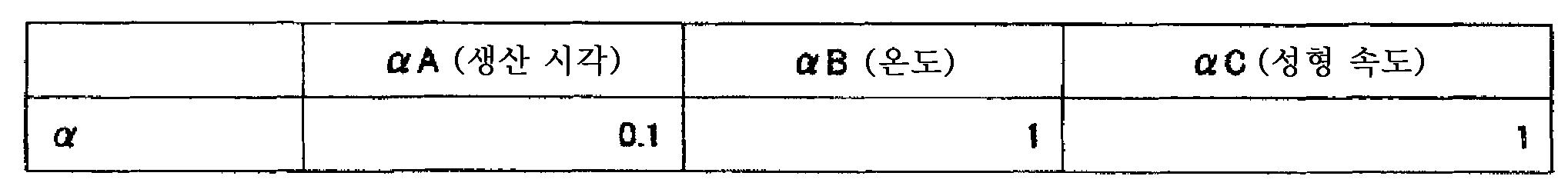

여기서, Ai는 데이터 Xi의 생산 조건 A의 값이다. 또한, αA는 무게계수로, 기본적으로 1로 하지만, 대상으로 하는 생산 조건의 중요도에 따라서 적절하게 변경해도 좋다.

생산 조건 B, C에 대해서도 마찬가지로 정의를 행한다.

i번째의 데이터 Xi와 균열 판정 대상 데이터 Xt의 생산 조건 A, B, C에 관한 근사값 di를 다음 수학식 4로 정의한다.

이 di를 기억 수단(104)에 보존되어 있는 데이터 전체에 대해 산출하고, 그 중에서 di가 가장 0에 가까운 데이터를, 가장 생산 조건이 근사한 데이터로서 추출한다.

At, Bt, Ct에 대해서는, 값이 0으로 되면 상기 수학식 1 내지 수학식 3이 계산 불가능으로 되므로, 0으로 되지 않도록 단위계를 변경하거나, 또는 상수를 더하는 등의 대응이 필요하다. 구체적으로는, 예를 들어 생산 조건 중 온도에 대해서는 섭씨도를 사용하지 않고 화씨도를 사용하면, 겨울철 등에 섭씨 0도로 되어도, 수학식 1 내지 수학식 3은 계산 가능해진다. 또한, 일례로서, 6자리 숫자로 표현되는 피가공재의 로트 번호가 「000000」 등의 값으로 될 가능성이 있는 경우에는, 「100000」을 로트 번호에 가산함으로써, 항상 0으로 나누는 것으로 되지 않고 수학식 1 내지 수학식 3으로 계산 가능해진다.

그 밖에, 각종 클러스터 분석 방법, 예를 들어 최단 거리법, 최장 거리법, 군 평균법, 워드법 등의 계층적 클러스터 분석 방법, 또는 K 평균법 등의 비계층형 클러스터링 방법 등을 사용하여, 가장 근사한 데이터를 추출하는 것도 가능하다.

스텝 S204(소정의 조건을 만족시키고 있는지의 판정)에서는 스텝 S203에 있어서 추출한 비교 데이터의 변형과, 균열 판정 대상 데이터의 변형을 비교하여, 소정의 조건을 만족시키고 있는지 여부를 판정한다. 구체적인 방법으로서, 추출한 비교 데이터의 변형과, 균열 판정 대상 데이터의 변형의 차의 최대값이 소정값 이상인지 여부를 판정하는 방법 등이 있다. 변형은 파형 데이터로서 얻어지지만, 파형 데이터의 차를 취하는 방법으로서는, 참조 데이터의 변형과 균열 판정 대상 데이터의 변형 각각의 동일 스트로크 위치에 있어서의 변형값의 차를 취한다. 모든 스트로크 위치에 대해 차를 취한 후에, 그들 중에서 절대값이 최대인 값을 차의 최대값으로 한다. 그 밖의 방법으로서는, 비교 데이터의 변형과 균열 판정 대상 데이터의 변형 각각의 동일 스트로크 위치에 있어서의 변형값의 차를 복수 채집하여, 그들의 2승합이 소정값 이상인지 여부를 판정하는 방법이 있다. 또한, 비교 데이터의 변형과 균열 판정 대상 데이터의 변형의 차분을 파형 데이터로서 얻고, 그 1차 미분계수 또는 2차 미분계수가 소정값 이상인지 여부를 판정하는 방법이 있다.

스텝 S204에 있어서의 판정 결과가 예인 경우, 스텝 S205로 진행하여, 프레스 성형품의 균열이 발생하였다고 판정한다. 스텝 S204에 있어서의 판정 결과가 아니오인 경우, 스텝 S206으로 진행하여, 이상 없음이라고 판정한다. 또한, 이상 없음으로 판정된 프레스 성형품에 대해서는, 그 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지에 있어서의 측정 대상 금형의 변형 및 생산 조건을 참조 데이터로서 기억 수단(104)에 기억해도 좋다.

상술한 실시 형태에서는 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 기간을 추출 스텝에서 사용하는 판정 대상 기간으로 해 왔다. 이에 대해, 프레스 성형 개시 시각으로부터 성형 스트로크가 소정의 범위를 초과하여 성형이 진전된 시각까지의 기간을 추출 스텝에서 사용하는 판정 대상 기간으로 하는 방법도 가능하다.

이와 같이 판정 대상 기간을 한정함으로써, 외란의 영향을 제외하고 고정밀도로 판정할 수 있는 효과가 얻어진다. 또한, 데이터량도 삭감할 수 있어, 처리의 고속화가 가능해진다.

(제2 실시 형태)

제2 실시 형태는 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각을 판정 대상 기간으로 한다. 또한, 균열 판정 장치(100) 및 그 기본적인 처리 동작은 제1 실시 형태와 마찬가지이고, 이하에서는 제1 실시 형태와의 차이점을 중심으로 설명한다.

제2 실시 형태에 있어서, 측정 대상 금형의 변형의 측정 및 생산 조건의 취득에 관한 흐름도는 도 2에서 설명한 바와 같다. 또한, 본 실시 형태의 경우, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지를 대상으로 해도 좋고, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각을 대상으로 해도 좋다.

도 4는 균열 판정에 관한 흐름도이다. 도 4에 도시하는 흐름도는 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각을 대상으로 하는 동시에, 도 3의 흐름도에 이하의 2개의 처리(스텝 S301, S302)를 추가한 것 이외는 도 3과 마찬가지이고, 이하에서는 차이점을 중심으로 설명한다.

스텝 S203(참조 데이터로부터의 추출)에서는 기억 수단(104)에 기억되어 있는 참조 데이터 중, 스텝 S201에 있어서 내부 기억 장치로부터 판독한, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 균열 판정 대상 데이터의 생산 조건과 가장 근사한 참조 데이터를 비교 데이터로서 추출한다. 구체적으로는, 기억 수단(104)으로부터 추출한 참조 데이터의 생산 조건과, 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 참조 데이터를 비교 데이터로서 추출한다.

스텝 S301(공타격 판정)에서는, 스텝 S203에 있어서 추출된 데이터 중에서, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 비교 데이터의 변형의 최대값과, 균열 판정 대상 데이터의 변형의 최대값을 비교한다. 그 결과, 균열 판정 대상 데이터의 변형의 최대값이, 비교 데이터의 변형의 최대값의 20%를 하회하는 경우에는 스텝 S302로 진행하여, 공타격으로 판정하여 균열 판정으로부터 제외한다. 그것에 대해, 균열 판정 대상 데이터의 변형의 최대값이, 비교 데이터의 변형의 최대값의 20% 이상인 경우에만 스텝 S204로 진행하여, 균열 판정을 행한다.

(제3 실시 형태)

제3 실시 형태에서도, 제2 실시 형태와 마찬가지로, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각을 판정 대상 기간으로 한다. 또한, 균열 판정 장치(100) 및 그 기본적인 처리 동작은 제1 실시 형태와 마찬가지이고, 이하에서는 제1 실시 형태와의 차이점을 중심으로 설명한다.

제3 실시 형태에 있어서, 측정 대상 금형의 변형의 측정 및 생산 조건의 취득에 관한 흐름도는 도 2에서 설명한 바와 같다. 또한, 본 실시 형태의 경우, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지를 대상으로 해도 좋고, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각을 대상으로 해도 좋다.

도 5는 균열 판정에 관한 흐름도이다. 도 5에 도시하는 흐름도는 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각을 대상으로 하는 동시에, 도 3의 흐름도에 이하의 2개의 처리(스텝 S401, S402)를 추가한 것 이외는 도 3과 마찬가지이고, 이하에서는 차이점을 중심으로 설명한다.

스텝 S203(참조 데이터로부터의 추출)에서는 제2 실시 형태와 마찬가지로, 기억 수단(104)에 기억되어 있는 참조 데이터 중, 스텝 S201에 있어서 내부 기억 장치로부터 판독한, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 균열 판정 대상 데이터의 생산 조건과 가장 근사한 참조 데이터를 비교 데이터로서 추출한다. 구체적으로는, 기억 수단(104)으로부터 추출한 참조 데이터의 생산 조건과, 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 참조 데이터를 비교 데이터로서 추출한다.

스텝 S401(측정 이상의 판정)에서는 스텝 S203에 있어서 추출된 데이터 중에서, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 비교 데이터의 변형 파형과, 균열 판정 대상 데이터의 변형 파형을 비교한다. 그 결과, 비교 데이터의 변형 파형과, 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6을 하회하는 경우에는 스텝 S402로 진행하여, 측정 이상으로 판정하여 균열 판정으로부터 제외한다. 그것에 대해, 비교 데이터의 변형 파형과, 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6 이상인 경우에만, 스텝 S204로 진행하여 균열 판정을 행한다. 상관계수의 산출 방법으로서는, 기본적으로 피어슨의 적률 상관계수의 산출 방법으로 한다.

(제4 실시 형태)

제4 실시 형태는 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각을 판정 대상 기간으로 한다. 또한, 균열 판정 장치(100) 및 그 기본적인 처리 동작은 제1 실시 형태와 마찬가지이고, 이하에서는 제1 실시 형태와의 차이점을 중심으로 설명한다.

제4 실시 형태에 있어서, 측정 대상 금형의 변형의 측정 및 생산 조건의 취득에 관한 흐름도는 도 2에서 설명한 바와 같다. 또한, 본 실시 형태의 경우, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지를 대상으로 해도 좋고, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각을 대상으로 해도 좋다.

스텝 S203(참조 데이터로부터의 추출)에서는 기억 수단(104)에 기억되어 있는 참조 데이터 중, 스텝 S201에 있어서 내부 기억 장치로부터 판독한, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각까지에 있어서의, 균열 판정 대상 데이터의 생산 조건과 가장 근사한 참조 데이터를 비교 데이터로서 추출한다. 구체적으로는, 기억 수단(104)으로부터 추출한 참조 데이터의 생산 조건과, 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 참조 데이터를 비교 데이터로서 추출한다.

(제5 실시 형태)

제5 실시 형태에서도 제4 실시 형태와 마찬가지로, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각을 판정 대상 기간으로 한다. 또한, 균열 판정 장치(100) 및 그 기본적인 처리 동작은 제1 실시 형태와 마찬가지이고, 이하에서는 제1 실시 형태와의 차이점을 중심으로 설명한다.

제5 실시 형태에 있어서, 측정 대상 금형의 변형의 측정 및 생산 조건의 취득에 관한 흐름도는 도 2에서 설명한 바와 같다. 또한, 본 실시 형태의 경우, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지를 대상으로 해도 좋고, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각을 대상으로 해도 좋다.

또한, 균열 판정에 관한 흐름도는 스텝 S203, S401을 제외한 다른 처리에 대해서는 도 5에서 설명한 바와 같다.

스텝 S203(참조 데이터로부터의 추출)에서는 제4 실시 형태와 마찬가지로, 기억 수단(104)에 기억되어 있는 참조 데이터 중, 스텝 S201에 있어서 내부 기억 장치로부터 판독한, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각까지에 있어서의, 균열 판정 대상 데이터의 생산 조건과 가장 근사한 참조 데이터를 비교 데이터로서 추출한다. 구체적으로는, 기억 수단(104)으로부터 추출한 참조 데이터의 생산 조건과, 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 참조 데이터를 비교 데이터로서 추출한다.

스텝 S401(측정 이상의 판정)에서는 스텝 S203에 있어서 추출된 데이터 중에서, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각까지에 있어서의, 비교 데이터의 변형 파형과, 균열 판정 대상 데이터의 변형 파형을 비교한다. 그 결과, 비교 데이터의 변형 파형과, 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6을 하회하는 경우에는 스텝 S402로 진행하여, 측정 이상으로 판정하여 균열 판정으로부터 제외한다. 그것에 대해, 비교 데이터의 변형 파형과, 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6 이상인 경우에만 스텝 S204로 진행하여, 균열 판정을 행한다. 상관계수의 산출 방법으로서는, 기본적으로 피어슨의 적률 상관계수의 산출 방법으로 한다.

(제1 실시예)

본 발명의 제1 실시예로서, 제1 실시 형태의 도 2, 도 3에 도시하는 흐름도에 따라서, 프레스 성형품의 균열 판정을 행하였다. 표 1에 피가공재로서 사용한 강판의 특성을 나타낸다. 판 두께 1.8㎜, 인장 강도 590㎫급의 강판을 사용하였다.

우선, 도 2의 흐름도의 적용 상황에 대해 설명한다. 스텝 S101에서는 측정 대상 금형에 설치하는 변형 측정 수단(8)으로부터의 신호 출력을 모니터하여, 소정의 값까지 출력이 상승한 타이밍을 상하 금형의 형 터치 위치로 하고, 프레스 성형 개시를 판정하는 방법을 사용하였다. 변형 측정 수단(8)으로서는 측정 대상 금형의 내부에 설치한 압전 소자를 사용하였다.

스텝 S102의 반복되는 사이클에 대해서는, 1[㎑]의 샘플링 레이트로 측정을 행하였다.

스텝 S103으로서, 본 발명에서 규정하는 11종류의 생산 조건(생산 시각, 기온, 습도, 성형 속도, 주름 압박력, 피가공재의 로트 번호, 소재 로트로부터의 블랭크 가공 위치 정보, 피가공재의 인장 강도, 피가공재의 항복 강도, 피가공재의 균일 연신량, 피가공재의 판 두께)의 모든 조합을 사용하였지만, 모두 문제없이, 균열의 검지가 가능했다. 표 2에 사용한 생산 조건의 조합과, 무게계수(α)의 값과, 그때의 이상률, 정상 판정률, 과검지율, 간과율을 나타낸다.

본 실시예에서는, 특히 생산 시각, 성형 속도, 온도의 3개를 생산 조건으로 하여 측정을 행한 경우에 대해 설명한다.

스텝 S103의 반복되는 사이클에 대해서는, 반복 사이클의 1회째에서 측정을 행하였다. 즉, 3개의 생산 조건 중, 생산 시각은 스텝 S101에서 프레스 성형 개시라고 판정된 직후의 생산 시각이고, 성형 속도 및 온도는 그 생산 시각에 있어서의 성형 속도 및 온도, 즉 형 터치 직후의 성형 속도 및 온도이다.

스텝 S104에서는 프레스 성형 종료, 즉 슬라이드가 다시 프레스 성형 개시 위치까지 복귀했는지 여부를 판정하는 방법으로서는, 프레스 성형 종료에 상당하는 프레스기 크랭크 각도가 220도였으므로, 그 위치에 슬라이드가 도달했을 때에 발생하는 신호를 수신하여 프레스 성형 종료라고 판정하는 방법을 사용하였다.

스텝 S105에서는 내부 기억 장치로서 계산기의 메모리를 사용하였다.

다음에 도 3의 흐름도의 적용 상황에 대해 설명한다. 우선, 도 3의 흐름도의 기능에 대해 확인하기 위해, 균열 판정 대상이 아닌 참조 데이터로서 10회의 성형을 행하고, 또한 균열 판정 대상 데이터로서 1회의 성형을 행하고, 그들 데이터를 사용하여 기능 확인을 행하였다. 10회의 균열 판정 대상이 아닌 참조 데이터의 내용을 표 3에 나타낸다. 우선, 스텝 S202에서 균열 판정 대상의 프레스 성형인지 판정을 행한다. 균열 판정 대상이 아니고, 균열이 발생하고 있지 않은 것을 확인할 수 있을 때의 생산 조건을 참조 데이터로서 기억 수단(104)에 기억한다. 또한, 균열 판정 대상의 프레스 성형으로 판정한 경우에는 스텝 S203 이후의 스텝으로 진행한다.

표 3 중, 데이터 X1로부터 데이터 X10은 측정 대상 금형의 변형량의 측정 결과이다. 그 중 데이터 X1의 내용에 대해 표 4에 나타낸다. 1열째는 프레스 성형 개시 시각으로부터의 경과 시간[ms], 2열째는 측정 대상 금형의 변형량[με]이다. 데이터 X1에 있어서는 성형 속도가 99[㎜/s], 또한 측정의 샘플링 레이트가 1[㎑]이므로, 프레스 성형 개시 시각으로부터의 경과 시간으로서 1500[ms] 경과한 시각까지 측정을 행하였다.

다음에, 1회의 균열 판정 대상 데이터의 내용을 표 5에 나타낸다. 균열 판정 대상 데이터의 내용 구성은 표 3 또는 표 4에 나타낸 참조 데이터와 동일하다.

수학식 1 내지 수학식 4를 사용하여, 이 표 4의 균열 판정 대상 데이터와 가장 근사한 데이터를 표 2에 나타낸 참조 데이터로부터 추출한다. 우선, 수학식 1 내지 수학식 3에서 사용하는 무게계수(αA, αB, αC)의 3개의 값으로서, 표 6에 나타내는 값을 사용한다.

계속해서, 표 3의 10회의 참조 데이터 각각에 대해, 수학식 1 내지 수학식 4를 사용하여 계산한 결과를 표 7에 나타낸다.

표 7로부터 명백한 바와 같이, di가 가장 0에 가까운 데이터는 i=5(표 3에서의 No.5)이고, 따라서, 균열 판정 대상 데이터에 가장 근사한 데이터로서 No.5를 추출하여, 비교 데이터로 하였다.

계속해서, 스텝 S205에 있어서, 앞서 추출한 비교 데이터 No.5에서 균열 판정 대상 데이터와의 변형의 차를 산출하여, 차의 최대값이 소정값 이상인지 여부를 판정하였다. 소정값으로서는, 금회는 30[με]로 하였다.

이상의 수순과 마찬가지로 하여, 실제로는 균열 판정 대상이 아닌 프레스 성형으로서 5,000회의 성형을 행하였다. 그들 데이터는 기억 수단(104)에 보존되었다. 기억 수단(104)으로서는 계산기의 하드 디스크를 사용하였다.

다음에, 균열 판정 대상의 프레스 성형을 100,000회 행하였다. 100,000회 각각에 대해, 전술한 수순으로 가장 근사한 데이터를 추출하여, 그 추출 데이터와의 변형의 차를 산출하여, 차의 최대값이 소정값 30[με] 이상인지 여부를 판정하였다. 표 8에 판정 결과를 나타낸다. 정상 판정률이 1.64%에 대해, 과검지율이 230[ppm], 간과율이 110[ppm]이고, 고정밀도로 균열을 검출할 수 있는 것을 알 수 있다.

(제2 실시예)

본 발명의 제2 실시예로서, 제1 실시 형태의 도 2, 도 3에 도시하는 흐름도에 따라서, 프레스 성형품의 균열 판정을 행하였다. 본 실시예에서는 펀치와 주름 압박 금형에 변형 측정 수단(8)으로서 압전 소자를 설치하여 행하였다. 펀치와 주름 압박 금형에 변형 측정 수단(8)을 설치한 경우 이외에 대해서는 특별히 기재하지 않지만, 펀치와 다이와 주름 압박 금형의 모든 조합에 대해, 변형 측정 수단(8)의 설치를 시행하였지만, 모두 정상적으로 균열 판정이 가능했다.

피가공재로서 사용한 강판의 특성은 표 1에 나타낸 바와 같다. 또한, 도 2, 도 3의 흐름도의 적용 방법에 대해서도, 제1 실시예의 내용과 동일하다.

이상의 수순과 마찬가지로 하여, 실제로는, 균열 판정 대상이 아닌 참조 데이터의 프레스 성형으로서 5,000회의 성형을 행하였다. 그들 데이터는 기억 수단(104)에 보존되었다. 기억 수단(104)으로서는 계산기의 하드 디스크를 사용하였다.

다음에, 균열 판정 대상의 프레스 성형을 100,000회 행하였다. 100,000회 각각에 대해, 전술한 수순으로 가장 근사한 데이터를 비교 데이터로서 추출하여, 그 비교 데이터의 변형과의 차를 산출하여, 그 차의 최대값이 소정값(30[με]) 이상인지 여부를 판정하였다. 표 9에 판정 결과를 나타낸다. 정상 판정률이 1.64%에 대해, 과검지율이 220[ppm], 간과율이 160[ppm]이고, 고정밀도로 균열을 검출할 수 있는 것을 알 수 있다.

(제3 실시예)

본 발명의 제3 실시예로서, 제2 실시 형태의 도 2, 도 4에 도시하는 흐름도에 따라서, 프레스 성형품의 균열 판정을 행하였다. 피가공재로서 사용한 강판의 특성은 표 1에 나타낸 바와 같다. 금형의 변형 측정은 제1 실시예와 동일하다. 또한, 도 2의 흐름도의 적용 방법에 대해서도, 제1 실시예의 내용과 동일하다.

도 4의 흐름도에 대해서도, 스텝 S203 및 스텝 S301 이외에 대해서는, 제1 실시예 기재된 내용과 동일하므로, 스텝 S203 및 스텝 S301의 적용 방법에 대해서만 서술한다.

스텝 S203(참조 데이터로부터의 추출)에서는 기억 수단(104)에 기억되어 있는 참조 데이터 중, 스텝 S201에 있어서 내부 기억 장치로부터 판독한, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 기억 수단(104)으로부터 추출한 참조 데이터의 생산 조건과, 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 참조 데이터를 비교 데이터로서 추출한다. 생산 조건의 차의 합계가 가장 작아질 때의 구체적인 계산 방법은 제1 실시예와 마찬가지이다.

스텝 S301(공타격 판정)에서는 스텝 S203에 있어서 추출된 데이터 중에서, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 비교 데이터의 변형의 최대값과, 균열 판정 대상 데이터의 변형의 최대값을 비교한다. 그 결과, 균열 판정 대상 데이터의 변형의 최대값이, 비교 데이터의 변형의 최대값의 20%를 하회하는 경우에는 공타격으로 판정하여 균열 판정으로부터 제외한다. 그것에 대해, 균열 판정 대상 데이터의 변형의 최대값이, 비교 데이터의 변형의 최대값의 20% 이상인 경우에만 균열 판정을 행한다.

이상의 수순과 마찬가지로 하여, 실제로는, 균열 판정 대상이 아닌 참조 데이터의 프레스 성형으로서 5,000회의 성형을 행하였다. 그들 데이터는 기억 수단(104)에 보존되었다. 기억 수단(104)으로서는 계산기의 하드 디스크를 사용하였다.

다음에, 균열 판정 대상의 프레스 성형을 100,000회 행하였다. 100,000회 각각에 대해, 전술한 수순으로 가장 근사한 데이터를 비교 데이터로서 추출하여, 그 비교 데이터의 변형과의 차를 산출하여, 그 차의 최대값이 소정값(30[με]) 이상인지 여부를 판정하였다. 표 10에 판정 결과를 나타낸다. 정상 판정률이 1.63%에 대해, 과검지율이 120[ppm], 간과율이 260[ppm]이고, 고정밀도로 균열을 검출할 수 있는 것을 알 수 있다. 동시에 공타격에 대해서도, 과검지나 간과 없이, 고정밀도로 검출할 수 있는 것을 알 수 있다.

(제4 실시예)

본 발명의 제4 실시예로서, 제3 실시 형태의 도 2, 도 5에 도시하는 흐름도에 따라서, 프레스 성형품의 균열 판정을 행하였다. 피가공재로서 사용한 강판의 특성은 표 1에 나타낸 바와 같다. 금형의 변형 측정은 제1 실시예와 동일하다. 또한, 도 2의 흐름도의 적용 방법에 대해서도, 제1 실시예의 내용과 동일하다.

스텝 S203(참조 데이터로부터의 추출)에서는 기억 수단(104)에 기억되어 있는 참조 데이터 중, 스텝 S201에 있어서 내부 기억 장치로부터 판독한, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 기억 수단(104)으로부터 추출한 참조 데이터의 생산 조건과, 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 참조 데이터를 비교 데이터로서 추출한다. 생산 조건의 차의 합계가 가장 작아질 때의 구체적인 계산 방법은 제1 실시예와 마찬가지이다.

스텝 S401(측정 이상의 판정)에서는 스텝 S203에 있어서 추출된 데이터 중에서, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 비교 데이터의 변형 파형과, 균열 판정 대상 데이터의 변형 파형을 비교한다. 그 결과, 비교 데이터의 변형 파형과, 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6을 하회하는 경우에는 측정 이상으로 판정하여 균열 판정으로부터 제외한다. 그것에 대해, 비교 데이터의 변형 파형과, 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6 이상인 경우에만 균열 판정을 행한다. 상관계수의 산출 방법으로서는, 기본적으로 피어슨의 적률 상관계수의 산출 방법으로 한다.

이상의 수순과 마찬가지로 하여, 실제로는, 균열 판정 대상이 아닌 참조 데이터의 프레스 성형으로서 5,000회의 성형을 행하였다. 그들 데이터는 기억 수단(104)에 보존되었다. 기억 수단(104)으로서는 계산기의 하드 디스크를 사용하였다.

다음에, 균열 판정 대상의 프레스 성형을 100,000회 행하였다. 100,000회 각각에 대해, 전술한 수순으로 가장 근사한 데이터를 비교 데이터로서 추출하여, 그 비교 데이터의 변형과의 차를 산출하여, 그 차의 최대값이 소정값(30[με]) 이상인지 여부를 판정하였다. 표 10에 판정 결과를 나타낸다. 정상 판정률이 1.63%에 대해, 과검지율이 110[ppm], 간과율이 280[ppm]이고, 고정밀도로 균열을 검출할 수 있는 것을 알 수 있다. 동시에 측정 이상 판정에 대해서도, 과검지나 간과 없이, 고정밀도로 검출할 수 있는 것을 알 수 있다.

(제5 실시예)

본 발명의 제5 실시예로서, 제4 실시 형태의 도 2, 도 3에 도시하는 흐름도에 따라서, 프레스 성형품의 균열 판정을 행하였다. 피가공재로서 사용한 강판의 특성은 표 1에 나타낸 바와 같다. 금형의 변형 측정은 제1 실시예와 동일하다. 또한, 도 2의 흐름도의 적용 방법에 대해서도, 제1 실시예의 내용과 동일하다.

스텝 S203(참조 데이터로부터의 추출)에서는 기억 수단(104)에 기억되어 있는 참조 데이터 중, 스텝 S201에 있어서 내부 기억 장치로부터 판독한, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각까지에 있어서의, 기억 수단(104)으로부터 추출한 참조 데이터의 생산 조건과, 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 참조 데이터를 비교 데이터로서 추출한다. 생산 조건의 차의 합계가 가장 작아질 때의 구체적인 계산 방법은 제1 실시예와 마찬가지이다.

이상의 수순과 마찬가지로 하여, 실제로는 균열 판정 대상이 아닌 참조 데이터의 프레스 성형으로서 5,000회의 성형을 행하였다. 그들 데이터는 기억 수단(104)에 보존되었다. 기억 수단(104)으로서는 계산기의 하드 디스크를 사용하였다.

다음에, 균열 판정 대상의 프레스 성형을 100,000회 행하였다. 100,000회 각각에 대해, 전술한 수순으로 가장 근사한 데이터를 비교 데이터로서 추출하여, 그 비교 데이터의 변형과의 차를 산출하여, 그 차의 최대값이 소정값(30[με]) 이상인지 여부를 판정하였다. 표 12에 판정 결과를 나타낸다. 정상 판정률이 1.66%에 대해, 과검지율이 10[ppm], 간과율이 20[ppm]이고, 고정밀도로 균열을 검출할 수 있는 것을 알 수 있다.

(제6 실시예)

본 발명의 제6 실시예로서, 제5 실시 형태의 도 2, 도 5에 도시하는 흐름도에 따라서, 프레스 성형품의 균열 판정을 행하였다. 피가공재로서 사용한 강판의 특성은 표 1에 나타낸 바와 같다. 금형의 변형 측정은 제1 실시예와 동일하다. 또한, 도 2의 흐름도의 적용 방법에 대해서도, 제1 실시예의 내용과 동일하다.

스텝 S203(참조 데이터로부터의 추출)에서는 기억 수단(104)에 기억되어 있는 참조 데이터 중, 스텝 S201에 있어서 내부 기억 장치로부터 판독한, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각까지에 있어서의, 기억 수단(104)으로부터 추출한 참조 데이터의 생산 조건과, 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 참조 데이터를 비교 데이터로서 추출한다. 생산 조건의 차의 합계가 가장 작아질 때의 구체적인 계산 방법은 제1 실시예와 마찬가지이다.

스텝 S401(측정 이상의 판정)에서는 스텝 S203에 있어서 추출된 데이터 중에서, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각까지에 있어서의, 비교 데이터의 변형 파형과, 균열 판정 대상 데이터의 변형 파형을 비교한다. 그 결과, 비교 데이터의 변형 파형과, 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6을 하회하는 경우에는 측정 이상으로 판정하여 균열 판정으로부터 제외한다. 그것에 대해, 비교 데이터의 변형 파형과, 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6 이상인 경우에만 균열 판정을 행한다. 상관계수의 산출 방법으로서는, 기본적으로 피어슨의 적률 상관계수의 산출 방법으로 한다.

이상의 수순과 마찬가지로 하여, 실제로는, 균열 판정 대상이 아닌 참조 데이터의 프레스 성형으로서 5,000회의 성형을 행하였다. 그들 데이터는 기억 수단(104)에 보존되었다. 기억 수단(104)으로서는 계산기의 하드 디스크를 사용하였다.

다음에, 균열 판정 대상의 프레스 성형을 100,000회 행하였다. 100,000회 각각에 대해, 전술한 수순으로 가장 근사한 데이터를 비교 데이터로서 추출하여, 그 비교 데이터의 변형과의 차를 산출하여, 그 차의 최대값이 소정값(30[με]) 이상인지 여부를 판정하였다. 표 13에 판정 결과를 나타낸다. 정상 판정률이 1.66%에 대해, 과검지율이 10[ppm], 간과율이 30[ppm]이고, 고정밀도로 균열을 검출할 수 있는 것을 알 수 있다.

또한, 본 발명의 목적은, 상술한 실시 형태의 기능을 실현하는 소프트웨어의 프로그램 코드를 기록한 기억 매체를, 시스템 혹은 장치에 공급함으로써도 달성된다. 이 경우, 그 시스템 혹은 장치의 컴퓨터(또는 CPU나 MPU)가 기억 매체에 저장된 프로그램 코드를 판독하여 실행한다.

이 경우, 기억 매체로부터 판독된 프로그램 코드 자체가 상술한 실시 형태의 기능을 실현하게 되고, 프로그램 코드 자체 및 그 프로그램 코드를 기억한 기억 매체는 본 발명을 구성하게 된다.

프로그램 코드를 공급하기 위한 기억 매체로서는, 예를 들어 플렉시블 디스크, 하드 디스크, 광 디스크, 광자기 디스크, CD-ROM, CD-R, 자기 테이프, 비휘발성의 메모리 카드, ROM 등을 사용할 수 있다.

또한, 컴퓨터가 판독한 프로그램 코드를 실행함으로써, 상술한 실시 형태의 기능이 실현되는 것만으로 한정되지 않는다. 예를 들어, 그 프로그램 코드의 지시에 기초하여, 컴퓨터상에서 가동하고 있는 OS(기본 시스템 혹은 오퍼레이팅 시스템) 등이 실제의 처리의 일부 또는 전부를 행하여, 그 처리에 의해 상술한 실시 형태의 기능이 실현되어도 좋다.

또한, 기억 매체로부터 판독된 프로그램 코드가, 컴퓨터에 삽입된 기능 확장 보드나 컴퓨터에 접속된 기능 확장 유닛에 구비되는 메모리에 기입되는 형태라도 좋다. 이 경우 메모리에 기입된 후, 그 프로그램 코드의 지시에 기초하여, 그 기능 확장 보드나 기능 확장 유닛에 구비되는 CPU 등이 실제의 처리의 일부 또는 전부를 행하여, 그 처리에 의해 상술한 실시 형태의 기능이 실현된다.

본 발명을 적용한 금속제 프레스 성형품의 균열 판정에 의해, 철계, 비철계 및 적층재 등의 각종 금속 재료를 프레스 성형할 때의 균열을 고정밀도로 판정할 수 있다.

Claims (14)

- 펀치 및 다이를 사용하여 성형한 금속제 프레스 성형품의 균열을 판정하는 금속제 프레스 성형품의 균열 판정 방법이며,

상기 펀치 및 상기 다이 중 적어도 어느 하나를 측정 대상 금형으로 하여 그 변형을 측정하는 변형 측정 수단과,

균열이 발생하지 않았던 복수의 프레스 성형품에 대해, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 전체 기간 또는 일부 기간에 있어서의 상기 측정 대상 금형의 변형 및 적어도 성형 속도를 포함하는 생산 조건을 참조 데이터로서 기억하는 기억 수단을 사용하고,

균열 판정 대상의 프레스 성형에 있어서, 균열 판정 대상 데이터로서, 상기 변형 측정 수단에 의해 측정한 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 전체 기간 또는 일부 기간에 있어서의 상기 측정 대상 금형의 변형을 취득하고, 또한 적어도 성형 속도를 포함하는 생산 조건을 취득하는 취득 스텝과,

상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건에 기초하여, 소정의 조건을 만족시키는 상기 참조 데이터를 비교 데이터로서 추출하는 추출 스텝과,

상기 비교 데이터의 변형과, 상기 균열 판정 대상 데이터의 변형을 비교하여, 소정의 조건을 만족시켰을 때, 프레스 성형품의 균열이 발생하였다고 판정하는 균열 판정을 행하는 판정 스텝을 갖는 것을 특징으로 하는, 금속제 프레스 성형품의 균열 판정 방법. - 제1항에 있어서, 상기 생산 조건에는, 상기 성형 속도에 추가하여, 생산 시각, 기온, 습도, 주름 압박력, 피가공재의 로트 번호, 소재 로트로부터의 블랭크 가공 위치 정보, 피가공재의 인장 강도, 피가공재의 항복 강도, 피가공재의 균일 연신량, 피가공재의 판 두께 중 적어도 하나 이상이 포함되는 것을 특징으로 하는, 금속제 프레스 성형품의 균열 판정 방법.

- 제1항에 있어서, 상기 추출 스텝에서는, 상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 상기 참조 데이터를 비교 데이터로서 추출하는 것을 특징으로 하는, 금속제 프레스 성형품의 균열 판정 방법.

- 제1항에 있어서, 상기 판정 스텝에서는, 상기 비교 데이터의 변형과, 상기 균열 판정 대상 데이터의 변형을 비교하여, 그 차의 최대값이 소정값 이상일 때, 프레스 성형품의 균열이 발생하였다고 판정하는 균열 판정을 행하는 것을 특징으로 하는, 금속제 프레스 성형품의 균열 판정 방법.

- 제1항 내지 제4항 중 어느 한 항에 있어서, 주름 압박 금형을 더 사용하여, 상기 펀치, 상기 다이 및 상기 주름 압박 금형 중 적어도 어느 하나를 측정 대상 금형으로 하는 것을 특징으로 하는, 금속제 프레스 성형품의 균열 판정 방법.

- 제1항에 있어서, 상기 추출 스텝에서는, 프레스 성형 개시 시각으로부터 성형 스트로크가 소정의 범위를 초과하여 성형이 진전된 시각까지에 있어서의, 상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건에 기초하여 상기 참조 데이터를 비교 데이터로서 추출하는 것을 특징으로 하는, 금속제 프레스 성형품의 균열 판정 방법.

- 제3항에 있어서, 상기 추출 스텝에서는, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 상기 참조 데이터를 비교 데이터로서 추출하는 것을 특징으로 하는, 금속제 프레스 성형품의 균열 판정 방법.

- 제7항에 있어서, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 상기 비교 데이터의 변형의 최대값과, 상기 균열 판정 대상 데이터의 변형의 최대값을 비교하여, 상기 균열 판정 대상 데이터의 변형의 최대값이, 상기 비교 데이터의 변형의 최대값의 20%를 하회하는 경우에는 공타격으로 판정하여 균열 판정으로부터 제외하고, 상기 균열 판정 대상 데이터의 변형의 최대값이, 상기 비교 데이터의 변형의 최대값의 20% 이상인 경우에만 상기 판정 스텝으로 이행시키는 스텝을 갖는 것을 특징으로 하는, 금속제 프레스 성형품의 균열 판정 방법.

- 제7항에 있어서, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 30% 이상 성형이 진전된 시각까지에 있어서의, 상기 비교 데이터의 변형 파형과, 상기 균열 판정 대상 데이터의 변형 파형을 비교하여, 상기 비교 데이터의 변형 파형과, 상기 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6을 하회하는 경우에는 측정 이상으로 판정하여 균열 판정으로부터 제외하고, 상기 비교 데이터의 변형 파형과, 상기 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6 이상인 경우에만 상기 판정 스텝으로 이행시키는 스텝을 갖는 것을 특징으로 하는, 금속제 프레스 성형품의 균열 판정 방법.

- 제3항에 있어서, 상기 추출 스텝에서는, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각까지에 있어서의, 상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건의 차의 합계가 가장 작아질 때의 상기 참조 데이터를 비교 데이터로서 추출하는 것을 특징으로 하는, 금속제 프레스 성형품의 균열 판정 방법.

- 제10항에 있어서, 프레스 성형 개시 시각으로부터 적어도 성형 스트로크의 60% 이상 성형이 진전된 시각으로부터, 프레스기 슬라이드가 프레스 성형 하사점 위치에 도달하여 반전 동작을 개시하고, 적어도 상기 하사점으로부터 성형 스트로크의 20% 이상 프레스기 슬라이드의 반전 동작이 진전된 시각까지에 있어서의, 상기 비교 데이터의 변형 파형과, 상기 균열 판정 대상 데이터의 변형 파형을 비교하여, 상기 비교 데이터의 변형 파형과, 상기 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6을 하회하는 경우에는 측정 이상으로 판정하여 균열 판정으로부터 제외하고, 상기 비교 데이터의 변형 파형과, 상기 균열 판정 대상 데이터의 변형 파형의 상관계수가 0.6 이상인 경우에만 상기 판정 스텝으로 이행시키는 스텝을 갖는 것을 특징으로 하는, 금속제 프레스 성형품의 균열 판정 방법.

- 펀치 및 다이를 사용하여 성형한 금속제 프레스 성형품의 균열을 판정하는 금속제 프레스 성형품의 균열 판정 장치이며,

상기 펀치 및 상기 다이 중 적어도 어느 하나를 측정 대상 금형으로 하여 그 변형을 측정하는 변형 측정 수단과,

균열이 발생하지 않았던 복수의 프레스 성형품에 대해, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 전체 기간 또는 일부 기간에 있어서의 상기 측정 대상 금형의 변형 및 적어도 성형 속도를 포함하는 생산 조건을 참조 데이터로서 기억하는 기억 수단과,

균열 판정 대상의 프레스 성형에 있어서, 균열 판정 대상 데이터로서, 상기 변형 측정 수단에 의해 측정한 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 전체 기간 또는 일부 기간에 있어서의 상기 측정 대상 금형의 변형을 취득하고, 또한 적어도 성형 속도를 포함하는 생산 조건을 취득하는 취득 수단과,

상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건에 기초하여, 소정의 조건을 만족시키는 상기 참조 데이터를 비교 데이터로서 추출하는 추출 수단과,

상기 비교 데이터의 변형과, 상기 균열 판정 대상 데이터의 변형을 비교하여, 소정의 조건을 만족시켰을 때, 프레스 성형품의 균열이 발생하였다고 판정하는 균열 판정을 행하는 판정 수단을 구비한 것을 특징으로 하는, 금속제 프레스 성형품의 균열 판정 장치. - 펀치 및 다이를 사용하여 성형한 금속제 프레스 성형품의 균열을 판정하는 금속제 프레스 성형품의 균열 판정을 컴퓨터에 실행시키기 위한 프로그램이며,

상기 펀치 및 상기 다이 중 적어도 어느 하나를 측정 대상 금형으로 하여 그 변형을 측정하는 변형 측정 수단과,

균열이 발생하지 않았던 복수의 프레스 성형품에 대해, 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 전체 기간 또는 일부 기간에 있어서의 상기 측정 대상 금형의 변형 및 적어도 성형 속도를 포함하는 생산 조건을 참조 데이터로서 기억하는 기억 수단을 사용하고,

균열 판정 대상의 프레스 성형에 있어서, 균열 판정 대상 데이터로서, 상기 변형 측정 수단에 의해 측정한 프레스 성형 개시 시각으로부터 프레스 성형 종료 시각까지의 전체 기간 또는 일부 기간에 있어서의 상기 측정 대상 금형의 변형을 취득하고, 또한 적어도 성형 속도를 포함하는 생산 조건을 취득하는 취득 처리와,

상기 기억 수단으로부터 추출한 참조 데이터의 생산 조건과, 상기 균열 판정 대상 데이터의 생산 조건에 기초하여, 소정의 조건을 만족시키는 상기 참조 데이터를 비교 데이터로서 추출하는 추출 처리와,

상기 비교 데이터의 변형과, 상기 균열 판정 대상 데이터의 변형을 비교하여, 소정의 조건을 만족시켰을 때, 프레스 성형품의 균열이 발생하였다고 판정하는 균열 판정을 행하는 판정을 컴퓨터에 실행시키기 위한, 프로그램. - 제13항에 기재된 프로그램을 기록한 것을 특징으로 하는, 컴퓨터 판독 가능한 기록 매체.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2008-260990 | 2008-10-07 | ||

| JP2008260990 | 2008-10-07 | ||

| PCT/JP2009/067416 WO2010041662A1 (ja) | 2008-10-07 | 2009-10-06 | 金属製プレス成形品の割れ判定方法、装置、プログラム及び記録媒体 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20110067154A true KR20110067154A (ko) | 2011-06-21 |

| KR101257590B1 KR101257590B1 (ko) | 2013-04-30 |

Family

ID=42100612

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020117010380A KR101257590B1 (ko) | 2008-10-07 | 2009-10-06 | 금속제 프레스 성형품의 균열 판정 방법, 장치, 및 프로그램을 기록한 컴퓨터 판독 가능 기록 매체 |

Country Status (13)

| Country | Link |

|---|---|

| US (1) | US8464591B2 (ko) |

| EP (1) | EP2345488B1 (ko) |

| JP (1) | JP4828655B2 (ko) |

| KR (1) | KR101257590B1 (ko) |

| CN (1) | CN102176988B (ko) |

| AU (1) | AU2009301709B2 (ko) |

| BR (1) | BRPI0920388B1 (ko) |

| CA (1) | CA2738821C (ko) |

| MX (1) | MX2011003594A (ko) |

| MY (1) | MY156131A (ko) |

| RU (1) | RU2463123C1 (ko) |

| WO (1) | WO2010041662A1 (ko) |

| ZA (1) | ZA201103309B (ko) |

Families Citing this family (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2153916B1 (en) * | 2007-05-09 | 2012-12-05 | Nippon Steel Corporation | Thin plate press molding device and thin plate press molding method |

| DE102010027554A1 (de) * | 2010-07-19 | 2012-01-19 | Thyssenkrupp Umformtechnik Gmbh | Umformwerkzeug und Verfahren zum Warmumformen und partiellen Presshärten eines Werkstückes aus Stahlblech |

| KR101706100B1 (ko) * | 2011-12-15 | 2017-02-15 | 삼성전자주식회사 | 성형한계선도 획득용 시험장치 |

| US10670515B2 (en) | 2013-05-20 | 2020-06-02 | Magna International Inc. | Detecting edge cracks |

| CN103625654B (zh) * | 2013-12-17 | 2016-01-06 | 中国人民解放军空军装备研究院航空装备研究所 | 金属结构损伤的修理与监测方法和装置 |

| JP6243752B2 (ja) * | 2014-02-25 | 2017-12-06 | 株式会社アマダホールディングス | プレスブレーキ |

| JP6123951B2 (ja) | 2015-03-27 | 2017-05-10 | 新日鐵住金株式会社 | ブランク形状決定方法、ブランク製造方法、プレス成形方法、プレス成形品製造方法、コンピュータプログラム、および記録媒体 |

| CN105798185A (zh) * | 2016-05-13 | 2016-07-27 | 安徽海澄德畅电子科技有限公司 | 一种复合模模具冲压切边定位夹持工件 |

| DE102016005902B3 (de) * | 2016-05-13 | 2017-06-29 | Audi Ag | Verfahren und Pressenwerkzeug zur Herstellung eines komplexen Blechformteils mit hoher Ziehtiefe |

| JP6904812B2 (ja) * | 2017-06-30 | 2021-07-21 | 株式会社日立製作所 | 金型寿命判定装置、及びプレス成形物の製造方法 |

| DE102017215395B4 (de) * | 2017-09-04 | 2022-12-15 | Bayerische Motoren Werke Aktiengesellschaft | Verfahren zum Betreiben einer Umformpresse |

| JP7134652B2 (ja) * | 2018-03-12 | 2022-09-12 | 曙ブレーキ工業株式会社 | 異常検知方法および異常検知装置 |

| EP3746768A4 (en) * | 2018-03-20 | 2021-03-10 | Aleris Rolled Products, Inc. | UNIVERSAL BAND TRIBOLOGICAL SIMULATOR |

| JP7261984B2 (ja) * | 2019-09-18 | 2023-04-21 | パナソニックIpマネジメント株式会社 | 打ち抜き装置 |

| JP7399050B2 (ja) * | 2019-10-03 | 2023-12-15 | アガトン・アクチエンゲゼルシャフト・マシーネンファブリーク | 基準部品監視システム |

| JP7462173B2 (ja) * | 2020-04-20 | 2024-04-05 | パナソニックIpマネジメント株式会社 | 打ち抜き装置 |

| CN111504382B (zh) * | 2020-04-30 | 2021-10-29 | 上海华庄模具有限公司 | 一种汽车冲压件检具 |

| CN113049410B (zh) * | 2021-02-04 | 2022-04-22 | 南京航空航天大学 | 基于应变非线性加权的复合材料层板光纤冲击位置辨识法 |

| CN113418776B (zh) * | 2021-05-24 | 2022-08-16 | 鞍钢股份有限公司 | 一种用极限成形裕度判别汽车用钢冲压性能的方法 |

| JP2023004279A (ja) * | 2021-06-25 | 2023-01-17 | パナソニックIpマネジメント株式会社 | プレス成形装置 |

| US12004690B2 (en) | 2021-08-27 | 2024-06-11 | Frymaster, Llc | Deep fat fryer frypot |

| US11833567B2 (en) * | 2022-04-26 | 2023-12-05 | GM Global Technology Operations LLC | Die adjustment systems and methods with draw in sensors |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| NL181914C (nl) * | 1977-07-05 | 1900-01-01 | Toyo Seikan Kaisha Ltd | Inrichting voor het vervaardigen van getrokken voorwerpen. |

| SU1398955A1 (ru) * | 1986-12-18 | 1988-05-30 | Всесоюзный Научно-Исследовательский Конструкторско-Технологический Институт Подшипниковой Промышленности | Штамп дл чистовой вырубки детали с отверстием |

| SU1683842A1 (ru) * | 1988-06-17 | 1991-10-15 | Центральный научно-исследовательский институт черной металлургии им.И.П.Бардина | Способ оценки штампуемости листового металла |

| JPH0234225A (ja) * | 1988-07-22 | 1990-02-05 | Furukawa Electric Co Ltd:The | 深絞り成形不良検出方法 |

| RU2007243C1 (ru) * | 1990-05-03 | 1994-02-15 | Акционерное общество "АвтоВАЗ" | Способ изготовления полых деталей |

| JP2727132B2 (ja) * | 1990-05-28 | 1998-03-11 | 株式会社豊田中央研究所 | 工具に割れ検出部を内蔵したプレス装置 |

| IT1250369B (it) * | 1991-12-23 | 1995-04-07 | Fiat Auto Spa | Stampo modello per la misurazione di valori di parametri inerenti l'imbutitura di fogli di lamiera e procedimento che lo utilizza. |

| JPH05337554A (ja) | 1992-06-03 | 1993-12-21 | Komatsu Ltd | プレスブレーキの中開き補正装置 |

| DE4242442C2 (de) * | 1992-12-16 | 1996-09-05 | Daimler Benz Ag | Verfahren zum Einstellen der Klemmkraft des Niederhalters von Ziehpressen |

| KR940009403B1 (ko) * | 1992-12-30 | 1994-10-13 | 포항종합제철주식회사 | 평면변형 장출성형성 평가장치 및 그 방법 |

| EP0675419B1 (en) * | 1994-03-31 | 1999-05-26 | Toyota Jidosha Kabushiki Kaisha | Method and apparatus for optimizing press operating condition based on press operating environment and/or physical condition of blank |

| US5600991A (en) * | 1995-02-10 | 1997-02-11 | Ogihara America Corporation | Stretch controlled forming mechanism and method for forming multiple gauge welded blanks |

| JPH0929358A (ja) | 1995-07-20 | 1997-02-04 | Sanyo Special Steel Co Ltd | 高精度形状制御プレス金型 |

| US6456898B1 (en) * | 2000-09-05 | 2002-09-24 | Rockwell Automation Technologies, Inc. | Press monitoring and control system |

| JP4629965B2 (ja) | 2003-01-31 | 2011-02-09 | 新日本製鐵株式会社 | 薄板のプレス金型装置及びプレス成形方法 |

| JP4833531B2 (ja) * | 2003-11-11 | 2011-12-07 | 新日本製鐵株式会社 | プレス成形加工装置、プレス成形加工方法、コンピュータプログラム及び記録媒体 |

| JP4583767B2 (ja) | 2004-01-19 | 2010-11-17 | 株式会社アマダ | 金型及び同金型に使用する歪みセンサユニット |

| JP4383931B2 (ja) | 2004-03-12 | 2009-12-16 | 株式会社アマダ | ダイ |

| JP2006075884A (ja) | 2004-09-10 | 2006-03-23 | Nippon Steel Corp | プレス成形加工システム、プレス成形加工方法、及びコンピュータプログラム |

| JP4693394B2 (ja) | 2004-11-12 | 2011-06-01 | 株式会社アマダ | ワークとダイとの間の摩擦係数算出方法及び折曲げ角度検出方法並びに折曲げ加工機 |

| RU2395360C2 (ru) * | 2006-01-13 | 2010-07-27 | Ниппон Стил Корпорейшн | Способ штамповки (варианты) и устройство для штамповки (варианты) |

-

2009

- 2009-10-06 BR BRPI0920388A patent/BRPI0920388B1/pt not_active IP Right Cessation

- 2009-10-06 MY MYPI2011001428A patent/MY156131A/en unknown

- 2009-10-06 RU RU2011118431/02A patent/RU2463123C1/ru not_active IP Right Cessation

- 2009-10-06 KR KR1020117010380A patent/KR101257590B1/ko active IP Right Grant

- 2009-10-06 AU AU2009301709A patent/AU2009301709B2/en not_active Ceased

- 2009-10-06 MX MX2011003594A patent/MX2011003594A/es active IP Right Grant

- 2009-10-06 CN CN2009801397824A patent/CN102176988B/zh active Active

- 2009-10-06 EP EP09819196.8A patent/EP2345488B1/en active Active

- 2009-10-06 WO PCT/JP2009/067416 patent/WO2010041662A1/ja active Application Filing

- 2009-10-06 JP JP2010532927A patent/JP4828655B2/ja active Active

- 2009-10-06 US US12/998,291 patent/US8464591B2/en active Active

- 2009-10-06 CA CA2738821A patent/CA2738821C/en not_active Expired - Fee Related

-

2011

- 2011-05-06 ZA ZA2011/03309A patent/ZA201103309B/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| CA2738821A1 (en) | 2010-04-15 |

| MX2011003594A (es) | 2011-04-27 |

| CA2738821C (en) | 2013-08-06 |

| US8464591B2 (en) | 2013-06-18 |

| EP2345488A1 (en) | 2011-07-20 |

| EP2345488A4 (en) | 2012-09-19 |

| JPWO2010041662A1 (ja) | 2012-03-08 |

| KR101257590B1 (ko) | 2013-04-30 |

| CN102176988B (zh) | 2013-05-15 |

| BRPI0920388B1 (pt) | 2020-05-05 |

| ZA201103309B (en) | 2012-01-25 |

| EP2345488B1 (en) | 2013-12-11 |

| AU2009301709A1 (en) | 2010-04-15 |

| CN102176988A (zh) | 2011-09-07 |

| JP4828655B2 (ja) | 2011-11-30 |

| MY156131A (en) | 2016-01-15 |

| US20110192232A1 (en) | 2011-08-11 |

| RU2463123C1 (ru) | 2012-10-10 |

| WO2010041662A1 (ja) | 2010-04-15 |

| AU2009301709B2 (en) | 2014-12-04 |

| BRPI0920388A2 (pt) | 2018-05-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101257590B1 (ko) | 금속제 프레스 성형품의 균열 판정 방법, 장치, 및 프로그램을 기록한 컴퓨터 판독 가능 기록 매체 | |

| KR101139010B1 (ko) | 박판의 프레스 성형 장치 및 프레스 성형 방법 | |

| EP1980339B1 (en) | Press molding equipment having means for measuring quantity of strain | |

| KR102334109B1 (ko) | 금속판의 전단 가공면에서의 변형 한계의 평가 방법, 균열 예측 방법 및 프레스 금형의 설계 방법 | |

| JP5434622B2 (ja) | 薄板のプレス成形シミュレーションにおける破断判定方法および破断判定装置 | |

| CN106216523B (zh) | 一种冲压模具及应变成形能力检测的方法 | |

| KR102271009B1 (ko) | 금속판의 전단 가공면에서의 변형 한계의 평가 방법, 깨짐 예측 방법 및 프레스 금형의 설계 방법 | |

| JP4808679B2 (ja) | 薄板のプレス金型装置及びプレス成形方法 | |

| JP5194540B2 (ja) | 薄板のプレス金型装置の異常検知方法 | |

| Younis et al. | Experimental evaluation and finite element simulation to produce square cup by deep drawing process | |

| JP2009095877A (ja) | 薄板のプレス成形装置及び方法 | |

| JP2010115702A (ja) | プレス成形金型調整用プレス機及び金型調整方法 | |

| JP4823886B2 (ja) | 薄板のブランキングプレス用金型およびブランク加工方法 | |

| Da Silva Botelho et al. | Experimental and finite element analysis of spring back in sheet metal forming | |

| KR20130112243A (ko) | 시편에 대한 성형 및 크랙 분석의 비접촉식 진단 장치 및 이를 위한 소프트웨어 | |

| JP2009022986A (ja) | 破面測定機能を備えた打ち抜き装置 | |

| JP2008272781A (ja) | 薄板のプレス金型装置及びプレス成形方法 | |

| Aldo et al. | Experimental tests to study feasibility and formability in incremental forming process | |

| JP4808678B2 (ja) | 薄板のプレス金型装置及びプレス成形方法 | |

| Wolf et al. | Check for updates Deep Drawing with Macro-structured Tools and Their Influence on Residual Stresses | |

| Zhang et al. | Calculation of punch force and maximum pressure for tube extrusion | |

| Sah et al. | Integrated Sensing of Pressure Distribution at the Workpiece-Tool Interface in Sheet Metal Stamping |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20160318 Year of fee payment: 4 |

|

| FPAY | Annual fee payment |

Payment date: 20170322 Year of fee payment: 5 |

|

| FPAY | Annual fee payment |

Payment date: 20180329 Year of fee payment: 6 |

|

| FPAY | Annual fee payment |

Payment date: 20190328 Year of fee payment: 7 |