KR20090006790A - Light emitting device - Google Patents

Light emitting device Download PDFInfo

- Publication number

- KR20090006790A KR20090006790A KR1020080067534A KR20080067534A KR20090006790A KR 20090006790 A KR20090006790 A KR 20090006790A KR 1020080067534 A KR1020080067534 A KR 1020080067534A KR 20080067534 A KR20080067534 A KR 20080067534A KR 20090006790 A KR20090006790 A KR 20090006790A

- Authority

- KR

- South Korea

- Prior art keywords

- phosphor

- light emitting

- emitting device

- diffraction

- range

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/4501—Shape

- H01L2224/45012—Cross-sectional shape

- H01L2224/45015—Cross-sectional shape being circular

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/45139—Silver (Ag) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/45144—Gold (Au) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73251—Location after the connecting process on different surfaces

- H01L2224/73265—Layer and wire connectors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/0001—Technical content checked by a classifier

- H01L2924/00011—Not relevant to the scope of the group, the symbol of which is combined with the symbol of this group

Landscapes

- Luminescent Compositions (AREA)

- Led Device Packages (AREA)

- Semiconductor Lasers (AREA)

- Led Devices (AREA)

Abstract

Description

본 발명은 형광체를 이용한 발광 장치에 관한 것으로, 상세하게는 자외선 또는 단파장 가시광으로 효율적으로 여기되어 발광하는 형광체를 이용한 고연색성, 고광속의 발광 장치에 관한 것이다. BACKGROUND OF THE

발광 소자와, 이 발광 소자가 발생하는 광에 의해 여기되어 이 발광 소자와는 다른 파장역의 광을 발생하는 형광체를 조합함으로써, 원하는 색의 광을 얻도록 구성된 여러 가지의 발광 장치가 알려져 있다. Various light emitting devices are known which are configured to obtain light of a desired color by combining a light emitting element and a phosphor which is excited by light generated by the light emitting element and generates light having a wavelength range different from that of the light emitting element.

특히 최근, 수명이 길고 소비 전력이 적은 백색 발광 장치로서, 자외선 또는 단파장 가시광을 발광하는 발광 다이오드(LED)나 레이저 다이오드(LD) 등의 반도체 발광 소자와, 이들을 여기 광원으로 하는 형광체를 조합함으로써 백색광을 얻도록 구성된 발광 장치가 주목되고 있다. In particular, as a white light emitting device having a long life and low power consumption, white light is obtained by combining semiconductor light emitting elements such as light emitting diodes (LEDs) and laser diodes (LDs), which emit ultraviolet or short wavelength visible light, and phosphors having these as excitation light sources. Attention has been paid to a light emitting device configured to obtain.

이러한 백색 발광 장치의 구체적인 예로서, (1) 청색광을 발광하는 LED와, 청색광에 의해 여기되어 황색광을 발광하는 형광체를 조합하는 방식이나, (2) 자색광 또는 자외선을 발광하는 LED와, 자색광 또는 자외선에 의해 여기되어 적색, 녹색, 청색, 황색 등의 광을 각각 발광하는 형광체를 복수 조합하는 방식 등이 알려 져 있다. As a specific example of such a white light emitting device, (1) a combination of LEDs emitting blue light and phosphors excited by blue light to emit yellow light, (2) LEDs emitting violet or ultraviolet light, and purple Background Art A method of combining a plurality of phosphors which are excited by light or ultraviolet rays and emits light such as red, green, blue and yellow, respectively, is known.

[특허문헌 1] 일본 특허 제3503139호 공보 [Patent Document 1] Japanese Patent No. 3503139

[특허문헌 2] 일본 특허 공개 제2005-126577호 공보[Patent Document 2] Japanese Unexamined Patent Publication No. 2005-126577

[특허문헌 3] 일본 특허 공개 제2003-110150호 공보[Patent Document 3] Japanese Unexamined Patent Publication No. 2003-110150

그러나, 상기 (1) 방식의 백색 발광 장치에 있어서는, 청색과 황색의 중간 파장 영역의 광이 거의 존재하지 않는 것과, 형광체로부터 얻어지는 적색 영역의 광이 적기 때문에 연색성이 낮다고 하는 문제가 있었다. 또한 LED와 형광체의 광을 혼색하여 백색광을 얻고 있기 때문에, 예컨대 백색 발광 장치의 제조 공정에서 형광체의 도포량 등이 변동되면, LED와 형광체의 발광하는 광량의 밸런스가 무너지기 때문에, 얻어지는 백색광의 스펙트럼에도 변동이 생긴다고 하는 문제가 있었다. However, in the white light emitting device of the method (1), there is a problem that the light in the middle wavelength region of blue and yellow is hardly present and the color rendering is low because there is little light in the red region obtained from the phosphor. In addition, since white light is obtained by mixing the light of the LED and the phosphor, when the coating amount of the phosphor is changed in the manufacturing process of the white light emitting device, for example, the balance of the amount of light emitted by the LED and the phosphor is broken. There was a problem that fluctuations occurred.

한편, 상기 (2) 방식의 백색 발광 장치는 연색성은 우수하지만, 자외선 영역 또는 단파장 가시광 영역에 강한 여기대를 갖는 형광체가 발견되지 않아, 고출력의 백색 발광 장치의 실현은 어려운 상황에 있었다. 이 때문에 자외선 영역 또는 단파장 가시광 영역에 강한 여기대를 가지며 효율적으로 가시광을 발광할 수 있는 형광체의 개발이 강하게 요구되고 있었다. 특히, 종래부터 알려져 있는 인듐 함유의 질화갈륨계(InGaN계) LED는 400 nm 부근의 파장역에서의 발광 특성이 양호하기 때문에, 400 nm 부근의 파장역에서 효율적으로 여기되어 높은 발광 강도의 가시광을 발광할 수 있는 형광체의 개발이 강하게 요구되고 있었다. On the other hand, although the white light emitting device of the method (2) has excellent color rendering property, no phosphor having a strong excitation band in the ultraviolet region or the short wavelength visible light region has been found, so that a high power white light emitting apparatus has been difficult to realize. For this reason, there is a strong demand for the development of a phosphor having a strong excitation band in the ultraviolet region or the short wavelength visible region and capable of efficiently emitting visible light. In particular, conventionally known indium-containing gallium nitride-based (InGaN-based) LEDs have good light emission characteristics in the wavelength region around 400 nm, and therefore are efficiently excited in the wavelength region around 400 nm, thereby providing visible light with high emission intensity. There has been a strong demand for the development of phosphors capable of emitting light.

또한 연색성이 높은 발광 장치를 실현하기 위해, 발광 스펙트럼이 넓은 형광체의 개발도 강하게 요구되고 있었다. Further, in order to realize a light emitting device having high color rendering property, development of a phosphor having a wide emission spectrum has been strongly demanded.

본 발명은, 상기와 같은 사정을 감안하여 이루어진 것으로, 그 목적은 자외선 또는 단파장 가시광으로 효율적으로 여기되어 발광하는 형광체를 이용하여, 고 연색성, 고광속의 발광 장치를 제공하는 것이다. SUMMARY OF THE INVENTION The present invention has been made in view of the above circumstances, and an object thereof is to provide a high color rendering device and a high luminous flux using phosphors which are excited and emitted efficiently by ultraviolet or short wavelength visible light.

본 발명자들은, 상기 과제를 해결하기 위해 연구를 거듭한 결과, 일반식이 M1O2·aM2O·bM3X2:M4(단, M1은 Si, Ge, Ti, Zr 및 Sn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소, M2는 Ca, Sr, Mg, Ba 및 Zn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소, M3은 Mg, Ca, Sr, Ba 및 Zn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소, X는 적어도 1종의 할로겐 원소, M4는 희토류 원소 및 Mn으로 이루어지는 군으로부터 선택되는 Eu2+를 필수로 하는 적어도 1종의 원소를 나타낸다. a는 0.1≤a≤1.3, b는 0.1≤b≤0.25의 범위이다)로 표시되는 형광체는, 자외선 또는 단파장 가시광, 특히 400 nm 부근의 파장역에서 효율적으로 여기되어 높은 발광 강도의 가시광을 발광하는 것을 새롭게 발견하고, 이 형광체를 발광 장치에 이용함으로써 본 발명을 완성하기에 이르렀다. The present inventors, as a result of extensive studies to solve the above problems, the general formula M 1 O 2 · aM 2 O · bM 3 X 2: M 4 ( stage, M 1 is as Si, Ge, Ti, Zr and Sn At least one element selected from the group consisting of, M 2 is at least one element selected from the group consisting of Ca, Sr, Mg, Ba, and Zn, M 3 is a group consisting of Mg, Ca, Sr, Ba, and Zn At least one element selected from X, at least one halogen element, M 4 at least one element mandatory to Eu 2+ selected from the group consisting of rare earth elements and Mn. a? 1.3 and b ranges from 0.1? b? 0.25; newly discovered that ultraviolet or short wavelength visible light is efficiently excited in the wavelength region around 400 nm, thereby emitting visible light of high emission intensity. The present invention is completed by using this phosphor in a light emitting device. Groups reached.

즉 본 발명의 청구항 1에 따른 발광 장치는, 자외선 또는 단파장 가시광을 발하는 발광 소자와, 상기 자외선 또는 단파장 가시광에 의해 여기되어 가시광을 발광하는 적어도 1종 이상의 형광체를 포함한 발광 장치에 있어서, 상기 형광체로서, 일반식이 M1O2·aM2O·bM3X2:M4(단, M1은 Si, Ge, Ti, Zr 및 Sn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소, M2는 Ca, Sr, Mg, Ba 및 Zn으로 이루어지 는 군으로부터 선택되는 적어도 1종의 원소, M3은 Mg, Ca, Sr, Ba 및 Zn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소, X는 적어도 1종의 할로겐 원소, M4는 희토류 원소 및 Mn으로 이루어지는 군으로부터 선택되는 Eu2+를 필수로 하는 적어도 1종의 원소를 나타낸다. a는 0.1≤a≤1.3, b는 0.1≤b≤0.25의 범위이다)로 표시되는 제1 형광체를 포함하는 것을 특징으로 한다.That is, the light emitting device according to

또한, 본 발명의 청구항 2에 따른 발광 장치는, 자외선 또는 단파장 가시광을 발하는 발광 소자와, 상기 자외선 또는 단파장 가시광에 의해 여기되어 가시광을 발광하는 적어도 2종 이상의 형광체를 포함하고, 각 형광체가 발하는 가시광이 보색 관계에 있으며, 이들 형광체로부터의 광을 가색 혼합하여 백색광을 얻도록 구성된 발광 장치에서, 상기 형광체로서, 일반식이 M1O2·aM2O·bM3X2:M4(단, M1은 Si, Ge, Ti, Zr 및 Sn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소, M2는 Mg, Ca, Sr, Ba 및 Zn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소, M3은 Mg, Ca, Sr, Ba 및 Zn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소, X는 적어도 1종의 할로겐 원소, M4는 희토류 원소 및 Mn으로 이루어지는 군으로부터 선택되는 Eu2 +를 필수로 하는 적어도 1종의 원소를 나타낸다. a는 0.1≤a≤1.3, b는 0.1≤b≤0.25의 범위이다)로 표시되는 제1 형광체와, 상기 제1 형광체가 발하는 가 시광과 보색의 관계에 있는 가시광을 발하는 제2 형광체를 포함하는 것을 특징으로 한다.Further, the light emitting device according to

상기 제1 형광체에서는, 상기 일반식의 M4의 함유량을 c(몰비)로 하면, c의 범위는 0.03<c/(a+c)<0.8인 것이 보다 바람직하다. In the first phosphor, when the content of M 4 in the general formula is c (molar ratio), the range of c is more preferably 0.03 <c / (a + c) <0.8.

또한, 상기 제1 형광체에서는, 상기 일반식의 M1은 적어도 Si를 필수로 하고, Si의 비율이 80 mol% 이상이며, 상기 일반식의 M2는 적어도 Ca 및/또는 Sr을 필수로 하고, Ca 및/또는 Sr의 비율이 60 mol% 이상이며, 상기 일반식의 M3은 적어도 Sr을 필수로 하고, Sr이 30 mol% 이상이며, 상기 일반식의 X는 적어도 Cl을 필수로 하고, Cl의 비율이 50 mol% 이상인 것이 보다 바람직하다. In the first phosphor, M 1 in the general formula is at least Si, the ratio of Si is 80 mol% or more, M 2 in the general formula is at least Ca and / or Sr, The ratio of Ca and / or Sr is at least 60 mol%, M 3 of the general formula is at least Sr, Sr is at least 30 mol%, X of the general formula is at least Cl, and Cl It is more preferable that the ratio of is 50 mol% or more.

또한, 상기 제1 형광체에서는, 상기 일반식의 a가 0.3≤a≤1.2, b가 0.1≤b≤0.2의 범위이고, 또한 M4의 함유량 c가 0.05≤c/(a+c)≤0.5인 것이 보다 바람직하다. In the first phosphor, a in the general formula a is 0.3 ≦ a ≦ 1.2, b is 0.1 ≦ b ≦ 0.2, and the content c of M 4 is 0.05 ≦ c / (a + c) ≦ 0.5. It is more preferable.

상기 제1 형광체는 그 제조 방법이 특별히 한정되는 것이 아니지만, 출발 원료 중에 적어도 하기 (1)∼(4)의 조성식으로 표시되는 화합물을 이들 각 화합물의 몰비가 (1):(2)=1:0.1∼1.0, (2):(3)=1:0.2∼12.0, (2):(4)=1:0.05∼4.0의 범위가 되도록 포함하고, 이 출발 원료를 혼합 및 소성함으로써 얻을 수 있다. Although the manufacturing method of the said 1st fluorescent substance is not specifically limited, The molar ratio of each of these compounds is represented by the composition formula of following (1)-(4) at least in a starting material, (1) :( 2) = 1: 0.1-1.0, (2) :( 3) = 1: 0.2-12.0, (2) :( 4) = 1: 0.05-4.0, Comprising: It can obtain by mixing and baking this starting material.

(1) M1O2 (1) M 1 O 2

(2) M2O(2) M 2 O

(3) M3X2 (3) M 3 X 2

(4) M4 (4) M 4

(단, M1은 Si, Ge, Ti, Zr 및 Sn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소, M2는 Mg, Ca, Sr, Ba 및 Zn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소, M3은 Mg, Ca, Sr, Ba 및 Zn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소, X는 적어도 1종의 할로겐 원소, M4는 희토류 원소 및 Mn으로 이루어지는 군으로부터 선택되는 Eu2+를 필수로 하는 적어도 1종의 원소를 나타낸다.)(Wherein M 1 is at least one element selected from the group consisting of Si, Ge, Ti, Zr and Sn, and M 2 is at least one element selected from the group consisting of Mg, Ca, Sr, Ba and Zn) , M 3 is at least one element selected from the group consisting of Mg, Ca, Sr, Ba and Zn, X is at least one halogen element, M 4 is a rare earth element and Eu 2+ selected from the group consisting of Mn Represents at least one element that requires

상기 출발 원료에서, 상기 조성식 (1)의 M1은 적어도 Si를 필수로 하고, Si의 비율이 80 mol% 이상이며, 상기 조성식 (2)의 M2는 적어도 Ca 및/또는 Sr을 필수로 하고, Ca 및/또는 Sr의 비율이 60 mol% 이상이며, 상기 조성식 (3) 상기 일반식의 M3은 적어도 Sr을 필수로 하고, Sr이 30 mol% 이상이며, 상기 일반식의 X는 적어도 Cl을 필수로 하고, Cl의 비율이 50 mol% 이상인 것이 바람직하다. In the starting material, M 1 in the composition formula (1) is at least Si, the ratio of Si is at least 80 mol%, M 2 in the composition formula (2) at least Ca and / or Sr and , Ca and / or Sr is at least 60 mol%, M 3 in the formula (3) is at least Sr, Sr is at least 30 mol%, and X in the formula is at least Cl It is essential that the ratio of Cl is 50 mol% or more.

상기 출발 원료에서, 상기 조성식 (1)∼(4)의 각 화합물의 몰비가 (1):(2)=1:0.25∼1.0, (2):(3)=1:0.3∼6.0, (2):(4)=10.05∼3.0의 범위에서 칭량 (秤量)되는 것이 바람직하다. In the starting materials, the molar ratio of each compound of the above formulas (1) to (4) is (1) :( 2) = 1: 0.25 to 1.0, (2) :( 3) = 1: 0.3 to 6.0, (2 ): (4) It is preferable to be weighed in the range of 0.05 to 3.0.

더 나아가, 상기 각 화합물의 몰비가 (1):(2)=1:0.25∼1.0, (2):(3)=1:0.3∼4.0, (2):(4)=1:0.05∼3.0의 범위인 것이 보다 바람직하다. Furthermore, the molar ratio of each compound is (1) :( 2) = 1: 0.25-1.0, (2) :( 3) = 1: 0.3-4.0, (2) :( 4) = 1: 0.05-3.0 It is more preferable that it is the range of.

또한, 상기 출발 원료에서, 상기 조성식 (3)의 원료는 화학양론비 이상의 과잉량을 칭량하는 것이 바람직하다. 이 과잉 첨가는 원료 혼합물의 소성중에 할로겐 원소의 일부가 기화 증발되어 버리는 것을 고려한 것이고, 할로겐 원소의 부족에 기인하는 형광체의 결정 결함의 발생을 방지할 수 있다. Further, in the starting material, it is preferable that the raw material of the composition formula (3) weighs an excess of stoichiometric ratio or more. This excess addition takes into account that part of the halogen element vaporizes and evaporates during firing of the raw material mixture, and can prevent the occurrence of crystal defects in the phosphor due to the lack of the halogen element.

또한, 이 과잉 첨가는 융제로서도 작용하고, 반응 촉진 및 결정성 향상에도 기여한다. In addition, this excess addition also acts as a flux and contributes to reaction promotion and crystallinity improvement.

또한, 상기 제1 형광체에서 그 X선 회절의 측정 결과가 특별히 한정되는 것이 아니지만, 제1 형광체에 포함되는 결정 중 적어도 일부가, Cu의 Kα 특성 X선을 이용한 X선 회절 패턴에서, 회절각 2θ가 29.0˚ 이상 30.5˚ 이하의 범위에 존재하는 가장 강도가 높은 회절 피크의 회절 강도를 100으로 한 경우에, 회절각 2θ가 28.0˚ 이상 29.5˚ 이하의 범위에 회절 강도 50 이상을 나타내는 회절 피크가 존재하고, 회절각 2θ가 19.0˚ 이상 22.0˚ 이하의 범위에 회절 강도 8 이상을 나타내는 피크가 존재하며, 회절각 2θ가 25.0˚ 이상 28.0˚ 이하의 범위에 회절 강도 15 이상을 나타내는 피크가 존재하고, 회절각 2θ가 34.5˚ 이상 37.5˚ 이하의 범위에 회절 강도 15 이상을 나타내는 피크가 존재하며, 회절각 2θ가 40.0˚ 이상 42.5˚ 이하의 범위에 회절 강도 10 이상을 나타내고, 회절각 2θ가 13.0˚ 이상 15.0˚ 이하의 범위에 회절 강도 10 이상을 나타내는 피크가 존재하는 형광체인 것 이 바람직하다. In addition, although the measurement result of the X-ray diffraction in the said 1st fluorescent substance is not specifically limited, At least a part of the crystal | crystallization contained in a 1st fluorescent substance is a diffraction angle 2 (theta) in the X-ray diffraction pattern using the K-characteristic X-ray of Cu. When the diffraction intensity of the highest intensity diffraction peak existing in the range of 29.0 ° to 30.5 ° is set to 100, a diffraction peak having a diffraction intensity of 50 or more is present in the range of 28.0 ° to 29.5 °. A peak having a diffraction intensity of 8 or more exists in a range of diffraction angle 2θ of 19.0 ° or more and 22.0 ° or less, and a peak having a diffraction intensity of 15 or more exists in a range of diffraction angle 2θ of 25.0 ° or more and 28.0 ° or less. In the range where the diffraction angle 2θ is 34.5 ° or more and 37.5 ° or less, a peak having a diffraction intensity of 15 or more exists, and the diffraction angle 2θ is greater than or equal to 40.0 ° and 42.5 °, and the diffraction intensity is 10 or more. It is preferable that it is fluorescent substance in which the peak which shows

또한, 상기 제1 형광체에서 그 X선 회절의 측정 결과가 특별히 한정되는 것이 아니지만, 제1 형광체에 포함되는 결정 중 적어도 일부가, Mo의 Kα 특성 X선을 이용한 회절 패턴에서, 회절각 2θ가 12.5˚ 이상 15.0˚ 이하의 범위에 존재하는 가장 강도가 높은 회절 피크의 회절 강도를 100으로 한 경우에, 회절각 2θ가 12.0˚ 이상 14.5˚ 이하의 범위에 회절 강도 50 이상을 나타내는 회절 피크가 존재하고, 회절각 2θ가 8.0˚ 이상 10.5˚ 이하의 범위에 회절 강도 8 이상을 나타내는 피크가 존재하며, 회절각 2θ가 11.0˚ 이상 13.0˚ 이하의 범위에 회절 강도 15 이상을 나타내는 피크가 존재하고, 회절각 2θ가 15.5˚ 이상 17.0˚ 이하의 범위에 회절 강도 15 이상을 나타내는 피크가 존재하며, 회절각 2θ가 17.5˚ 이상 19.5˚ 이하의 범위에 회절 강도 10 이상을 나타내고, 회절각 2θ가 5.0˚ 이상 8.0˚ 이하의 범위에 회절 강도 10 이상을 나타내는 피크가 존재하는 것이 바람직하다. In addition, although the measurement result of the X-ray diffraction in the said 1st fluorescent substance is not specifically limited, At least a part of the crystal | crystallization contained in a 1st fluorescent substance has the diffraction angle 2 (theta) 12.5 in the diffraction pattern using Mo Kα characteristic X-rays. When the diffraction intensity of the highest intensity diffraction peak present in the range of not less than 1 ° and not more than 15.0 ° is set to 100, a diffraction peak having a diffraction intensity of 50 or more exists in the range of 12.0 ° or more and 14.5 ° or less. And a peak having a diffraction intensity of 8 or more exists in a range where the diffraction angle 2θ is 8.0 ° or more and 10.5 ° or less, and a peak having a

또한, 상기 제1 형광체에서 그 결정 구조가 특별히 한정되는 것이 아니지만, 제1 형광체에 포함되는 결정 중 적어도 일부가 휘석형의 결정 구조를 포함하는 결정인 것이 바람직하다. In addition, although the crystal structure in the said 1st fluorescent substance is not specifically limited, It is preferable that at least one part of the crystal | crystallization contained in a 1st fluorescent substance is a crystal containing a fluorescence-type crystal structure.

또한, 제1 형광체에 포함되는 결정 중 적어도 일부가 결정계: 단사정, 브라베이 격자: 저심 단사 격자, 공간군: C2/m에 속하는 결정인 것이 바람직하다. In addition, it is preferable that at least a part of the crystals included in the first phosphor are crystals belonging to a crystal system: monoclinic, Brave lattice: low-core monoclinic lattice, and a space group: C2 / m.

또한, 상기 제1 형광체에서 보다 높은 발광 강도를 얻기 위해서는, 형광체에 포함되는 상기 결정의 양이 가능한 한 많은 것, 가능하면 단상으로 구성되어 있는 것이 바람직하고, 상기 결정의 함유량이 20 질량% 이상인 것이 바람직하다. 더 바람직하게는 50 질량% 이상에서 발광 강도가 현저히 향상한다. In addition, in order to obtain higher emission intensity in the first phosphor, it is preferable that the amount of the crystal contained in the phosphor is as much as possible, preferably in a single phase, and the content of the crystal is 20% by mass or more. desirable. More preferably, the emission intensity is significantly improved at 50 mass% or more.

또한, 특성이 저하되지 않는 범위에서 다른 결정상 또는 비결정상과의 혼합물로 구성할 수 있으며, 특히 상기 출발 원료의 혼합비에서 SiO2를 과잉 첨가하여, SiO2로 구성되는 결정인 쿼츠, 트리디마이트, 크리스토발라이트 등이 약간의 부산물로서 합성되는 형광체에서는, 발광 강도가 향상하는 경우도 있다.In addition, it can be composed of a mixture with other crystalline phases or amorphous phases in the range that the properties are not deteriorated, and in particular, excessive addition of SiO 2 in the mixing ratio of the starting materials, quartz, tridimite, cristobalite which is a crystal composed of SiO 2 In the phosphor synthesized as a slight by-product, the luminescence intensity may be improved in some cases.

본 발명에 따른 발광 장치는, 여기 광원으로서 자외선 또는 단파장 가시광을 발하는 발광 소자를 이용한다. 이 때문에 발광 장치의 발광 효율, 발광 휘도 등의 관점에서, 상기 제1 형광체는 350 nm∼430 nm의 파장역에 강한 여기대를 갖는 것이 바람직하다. The light emitting device according to the present invention uses a light emitting element that emits ultraviolet rays or short wavelength visible light as the excitation light source. For this reason, it is preferable that the said 1st fluorescent substance has a strong excitation band in the wavelength range of 350 nm-430 nm from a viewpoint of luminous efficiency, light emission brightness, etc. of a light emitting device.

또한, 발광 장치의 연색성의 관점에서, 상기 제1 형광체의 발광 스펙트럼은, 피크 파장이 560 nm∼590 nm의 파장역에 있고, 반치폭이 100 nm 이상인 것이 바람직하다. In addition, from the viewpoint of the color rendering of the light emitting device, it is preferable that the emission spectrum of the first phosphor is in the wavelength range of 560 nm to 590 nm, and the half width is 100 nm or more.

상기 제2 형광체는 상기 제1 형광체가 발하는 가시광과 보색의 관계에 있는 가시광을 발광하는 것이면 그 발광 스펙트럼이 특별히 한정되는 것이 아니지만, 백색광의 발광 장치를 얻을 목적에서, 상기 제1 형광체가 주로 황색계의 광을 발광하기 때문에 그 보색광인 청색광을 발광하는 형광체를 이용하는 것이 바람직하다. The second phosphor is not particularly limited as long as the second phosphor emits visible light having a complementary color with visible light emitted by the first phosphor. However, the first phosphor is mainly yellow based for the purpose of obtaining a white light emitting device. Since it emits light, it is preferable to use the fluorescent substance which emits blue light which is the complementary light.

또한 같은 목적으로, 연색성의 관점에서 상기 제2 형광체의 발광 스펙트럼은 피크 파장이 440 nm∼470 nm의 파장역에 있고, 반치폭이 30 nm∼60 nm인 것이 바람 직하다. For the same purpose, it is preferable that the emission spectrum of the second phosphor is in the wavelength range of 440 nm to 470 nm and the half width is 30 nm to 60 nm from the color rendering point.

이러한 바람직한 제2 형광체의 예로서, 일반식 Cax-y-zMgy(PO4)3Cl:EU2+ z(단, x는 4.95<x<5.50, y는 0<y<1.50, z는 0.02<z<0.20의 범위이고, y+z가 0.02≤y+z≤1.7의 범위이다)로 표시되는 형광체를 들 수 있다.As an example of this second preferred phosphor, the general formula Ca xyz Mg y (PO 4 ) 3 Cl: EU 2+ z (where x is 4.95 <x <5.50, y is 0 <y <1.50, z is 0.02 <z) And phosphors represented by a range of <0.20, and y + z is in a range of 0.02 ≦ y + z ≦ 1.7.

상기 발광 소자는, 적어도 자외선 또는 단파장 가시광을 발하는 것이면 그 발광 스펙트럼이 특별히 한정되는 것이 아니지만, 발광 장치의 발광 효율 등의 관점에서 발광 스펙트럼의 피크가 350 nm∼430 nm의 파장역에 있는 것이 바람직하다. The light emitting element is not particularly limited as long as it emits at least ultraviolet light or short wavelength visible light, but it is preferable that the peak of the light emission spectrum is in the wavelength range of 350 nm to 430 nm in view of the light emission efficiency of the light emitting device. .

또한, 상기 발광 소자의 구체적인 예로서, 예컨대 LED나 LD 등의 반도체 발광 소자, 진공 방전이나 열 발광으로부터의 발광을 얻기 위한 광원, 전자선 여기 발광 소자 등의 각종 광원을 이용할 수 있다. Moreover, as a specific example of the said light emitting element, various light sources, such as semiconductor light emitting elements, such as LED and LD, the light source for obtaining light emission from vacuum discharge or thermal light emission, an electron beam excitation light emitting element, etc. can be used.

여기서, 상기 발광 소자로서 반도체 발광 소자를 이용함으로써 소형으로 전력이 절약되고, 수명이 긴 발광 장치를 얻을 수 있다. Here, by using a semiconductor light emitting element as the light emitting element, it is possible to obtain a light emitting device that is compact in size and saves power and has a long lifetime.

이러한 반도체 발광 소자의 적합한 예로서 400 nm 부근의 파장역의 발광 특성이 양호한 InGaN계의 LED나 LD를 들 수 있다. Suitable examples of such semiconductor light emitting devices include InGaN-based LEDs and LDs having good light emission characteristics in the wavelength region around 400 nm.

상기한 바와 같이 발광 장치를 구성함으로써 연색성이 높은 백색광 또는 다른 색의 광을 고출력으로 발광 가능한 발광 장치를 얻을 수 있다. By constructing a light emitting device as described above, a light emitting device capable of emitting light having high color rendering property or light of another color with high output can be obtained.

이하 본 발명의 실시형태를 도면을 이용하여 설명하지만, 본 발명은 이하의 예시 등에 의해 제한되는 것은 전혀 아니다. EMBODIMENT OF THE INVENTION Hereinafter, although embodiment of this invention is described using drawing, this invention is not restrict | limited by the following examples etc. at all.

도 1은 본 발명의 발광 장치의 제1 실시형태를 도시하는 개략 단면도이다. 1 is a schematic cross-sectional view showing a first embodiment of a light emitting device of the present invention.

도 1에 도시하는 발광 장치(1)는 기판(2) 상에 한 쌍의 전극[3a(양극) 및 3b(음극)]이 형성되어 있다. 전극(3a) 상에는 반도체 발광 소자(4)가 마운트 부재(5)에 의해 고정되어 있다. 반도체 발광 소자(4)와 전극(3a)은 상기 마운트 부재(5)에 의해 통전되어 있고, 반도체 발광 소자(4)와 전극(3b)은 와이어(6)에 의해 통전되어 있다. 반도체 발광 소자 위에는 형광층(7)이 형성되어 있다. In the

기판(2)은 도전성을 갖지 않지만 열전도성이 높은 재료에 의해 형성되는 것이 바람직하고, 예컨대 세라믹 기판(질화알루미늄 기판, 알루미나 기판, 멀라이트 기판, 유리세라믹 기판)이나 유리에폭시 기판 등을 이용할 수 있다. The

전극(3a 및 3b)은 금이나 구리 등의 금속 재료에 의해 형성된 도전층이다. The

반도체 발광 소자(4)는 본 발명의 발광 장치에 이용되는 발광 소자의 일례로서, 예컨대 자외선 또는 단파장 가시광을 발광하는 LED나 LD 등을 이용할 수 있다. 구체적인 예로서, InGaN계의 화합물 반도체를 들 수 있다. InGaN계의 화합물 반도체는 In의 함유량에 의해 발광 파장역이 변화된다. In의 함유량이 많으면 발광 파장이 장파장이 되고, 적은 경우는 단파장이 되는 경향을 나타내지만, 피크 파장이 400 nm 부근이 되는 정도로 In이 함유된 InGaN계의 화합물 반도체가 발광에서의 양자 효율이 가장 높은 것으로 확인되어 있다. The semiconductor

마운트 부재(5)는 예컨대 은 페이스트 등의 도전성 접착제 또는 금 주석 공정 땜납 등이고, 반도체 발광 소자(4)의 하면을 전극(3a)에 고정하여 반도체 발광 소자(4)의 하면측 전극과 기판(2) 상의 전극(3a)을 전기적으로 접속한다. The mounting

와이어(6)는 금 와이어 등의 도전 부재이고, 예컨대 초음파 열압착 등에 의해 반도체 발광 소자(4)의 상면측 전극 및 전극(3b)에 접합되며, 양자를 전기적으로 접속한다. The

형광층(7)에는, 후술하는 제1 형광체, 또는 이 제1 형광체와 제2 형광체가 바인더 부재에 의해 반도체 발광 소자(4)의 상면을 덮는 막 형태로 밀봉되어 있다. 이러한 형광층(7)은 예컨대 액상 또는 겔상의 바인더 부재에 형광체를 혼입한 형광체 페이스트를 제작한 후, 이 형광체 페이스트를 반도체 발광 소자(4)의 상면에 도포하고, 그 후에 도포한 형광체 페이스트의 바인더 부재를 경화함으로써 형성할 수 있다. The

바인더 부재로서 예컨대 실리콘 수지나 불소 수지 등을 이용할 수 있다. 특히, 본 발명의 발광 장치는 여기 광원으로서 자외선 또는 단파장 가시광을 이용하기 때문에, 내자외선 성능에 우수한 바인더 부재가 바람직하다. As the binder member, for example, a silicone resin or a fluororesin can be used. In particular, since the light emitting device of the present invention uses ultraviolet rays or short wavelength visible light as the excitation light source, a binder member having excellent ultraviolet resistance performance is preferable.

형광층(7)에는 상기 제1 형광체 및 제2 형광체와는 다른 발광 특성을 갖는 1종 또는 복수 종류의 형광체를 혼입할 수 있다. 이것에 의해, 여러 가지의 파장역의 광을 합성하여 여러 가지의 색의 광을 얻을 수 있다. The

또한, 형광층(7)에는 여러 가지의 물성을 갖는 형광체 이외의 물질을 혼입할 수도 있다. 예컨대 금속 산화물, 불소 화합물, 황화물 등의 바인더 부재보다 굴절율이 높은 물질을 형광층(7)에 혼입함으로써 형광층(7)의 굴절율을 높일 수 있다. 이에 의해, 반도체 발광 소자(4)로부터 발생하는 광이 형광층(7) 입사할 때에 발생 하는 전반사를 저감시키고, 형광층(7)에의 여기광의 취득 효율을 향상시킨다고 하는 효과를 얻을 수 있다. 또한 혼입하는 물질의 입자 직경을 나노 사이즈로 함으로써 형광층(7)의 투명도를 저하시키지 않고 굴절율을 높일 수 있다. 또한, 알루미나, 지르코니아, 산화티타늄 등의 평균 입자 직경 0.3 ㎛∼3 ㎛ 정도의 백색 분말을 광산란제로서 형광체층(7)에 혼입할 수 있다. 이에 의해, 발광면 내의 휘도, 색도 불균일을 방지할 수 있다. In addition, the

도 2는 본 발명의 발광 장치의 제2 실시형태를 도시하는 개략 단면도이다. 2 is a schematic cross-sectional view showing a second embodiment of the light emitting device of the present invention.

본 제2 실시형태는 캔 패키지 타입으로 칭해지는 반도체 발광 장치이고, 제1 실시형태에서는 형광층(7)이 반도체 발광 소자(4)의 표면 상에 형성되어 있던 데 비하여, 본 제2 실시형태에서는 형광층(7)과 반도체 발광 소자(4)가 이격되어 배치되어 있다. This second embodiment is a semiconductor light emitting device called a can package type. In the second embodiment, the

또한, 도 1에 도시한 제1 실시형태의 구성 요소와 동일한 부분에 대해서는 동일한 부호를 붙이고 설명을 생략한다. In addition, about the part same as the component of 1st Embodiment shown in FIG. 1, the same code | symbol is attached | subjected and description is abbreviate | omitted.

도 2에 도시하는 발광 장치(1)는, 금속제 스템(8)과 캔 캡(9)으로 형성된 밀폐 공간에 불활성 가스가 봉입되어 있고, 이 밀폐 공간 내에서 반도체 발광 소자(4)가 금속 스템(8)에 기판(2)을 통해 고정되는 형태로 수납되어 있다. 세라믹 블록(13)은 금속 스템(8)의 개구에 끼워 맞춰져 고정되어 있다. 한 쌍의 전극 단자[10a(양극) 및 10b(음극)]는 세라믹 블록(13)을 관통하여 상기 밀폐 공간 내외로 연장되어 있고, 이 전극 단자(10a 및 10b)와 반도체 발광 소자(4)가 각각 와이어(6)에 의해 통전되어 있다. 캔 캡(9)의 상면 중앙에는 개구부(11)가 형성되고, 이 개구부(11)를 캔 캡(9)의 내면측으로부터 막듯이 투명판(12)이 밀봉되어 있다. 개구부(11)에는 형광층(7)이 형성되어 있다. In the

금속 스템(8)과 캔 캡(9)은 서로의 주연부를 용접 등에 의해 접합함으로써 밀폐 공간이 형성되어 있다. The

금속 스템(8)과 캔 캡은 동일한 소재인 것이 바람직하고, 예컨대 각종 금속이나, 코발트, 구리-텅스텐 등의 합금을 이용할 수 있다. 금속 스템(8)은 밀폐 공간 내에서 반도체 발광 소자(4)를 지지하고, 반도체 발광 소자(4)가 발생하는 열을 밀폐 공간 밖으로 방출하는 역할도 다하고 있기 때문에, 열전도율이 큰 소재가 바람직하다. The

밀폐 공간 내에 봉입되는 불활성 가스는 예컨대 질소, 헬륨, 아르곤 등으로부터 선택되는 적어도 1종의 불활성 가스이고, 이에 의해 반도체 발광 소자(4)의 열화를 억제할 수 있다. The inert gas enclosed in the sealed space is at least one kind of inert gas selected from, for example, nitrogen, helium, argon, and the like, whereby deterioration of the semiconductor

세라믹 블록(13)은 예컨대 알루미나, 질화알루미늄 등의 비도전 부재이고, 금속 스템(8)에 형성된 개구에 끼워 맞춰 고정되며, 전극 단자(10a 및 10b)를 금속 스템(8)으로부터 전기적으로 절연시켜 유지하고 있다. The

반도체 발광 소자(4)는 땜납 등을 이용하여 기판에 고착되어 있고, 기판(2)은 땜납 등을 이용하여 금속 스템에 고착되어 있다. The semiconductor

전극 단자(10a, 10b)는 금속제의 도전 부재이고, 예컨대 금속 평판의 펀칭 가공 등에 의해 얻어진다. The

투명판(12)은 투광성의 소재, 예컨대 유리나 수지 등으로 형성된 판형 부재 이고, 필요에 따라서 볼록형 또는 오목형으로 형성하여 렌즈 효과를 갖게 할 수도 있다.The

형광층(7)은 개구부(11)에서 투명판의 표면에 형성되어 있고, 그 형성 방법은 제1 실시형태와 같다. The

도 3은 본 발명의 발광 장치의 제3 실시형태를 도시하는 개략 단면도이다. 3 is a schematic cross-sectional view showing the third embodiment of the light emitting device of the present invention.

또한, 도 1에 도시한 제1 실시형태의 구성 요소와 같은 부분에 대해서는, 동일한 부호를 붙이고 설명을 생략한다. In addition, about the same part as the component of 1st Embodiment shown in FIG. 1, the same code | symbol is attached | subjected and description is abbreviate | omitted.

도 3에 도시하는 발광 장치(1)는, 컵 형상을 한 용기(13)의 바닥부에 전극 단자[10a(양극)]가, 용기의 측면에 전극 단자[10b(음극)]가 각각 설치되어 있다. In the

반도체 발광 소자(4)는 용기(13)의 바닥부에서 마운트 부재(5)를 통해 전극 단자(10a)의 상면에 탑재되어 있다. 반도체 발광 소자(4)의 하면 전극과 전극 단자(10a)는 마운트 부재에 의해 전기적으로 접속되고, 반도체 발광 소자(4)의 상면 전극과 전극 단자(10b)는 와이어(6)에 의해 전기적으로 접속되어 있다. The semiconductor

용기(13)의 내측 공간에는 반도체 발광 소자(4)를 덮도록 충전 부재(14)가 충전되어 있고, 용기(13)의 상면은 투명판(12)에 의해 밀봉되어 있다. 투명판(12)의 용기 측면에는 형광층(7)이 형성되어 있다. The filling

용기(13)는 폴리프탈아미드, 방향족 나일론, 폴리설폰, 폴리아미드이미드, 액정폴리머, 폴리카보네이트 등의 수지로 이루어지고, 인서트 성형 등에 의해 전극 단자(10a, 10b)와 일체로 성형할 수도 있다. The

용기(13)의 내측 공간은 바닥부로부터 상부를 향해 직경이 커지도록 개구 내 면이 형성되어 있고, 이 개구 내면에 반사 처리를 실시하여 반도체 발광 소자(4)로부터의 광을 반사하도록 구성할 수도 있다. The inner space of the

충전 부재(14)는 예컨대 실리콘수지, 불소수지 등의 투명수지이고, 양호한 내광성을 나타내는 것이 바람직하다. The filling

형광층(7)은 제1 실시형태와 같은 형성 방법에 의해 투명판의 용기 내측면에 형성되어 있다. The

이상과 같이 구성된 발광 장치에서, 전극(3a, 3b) 또는 전극 단자(10a, 10b)에 대하여 구동 전류를 인가하면 반도체 발광 소자(4)가 통전되고, 반도체 발광 소자(4)는 형광층(7)을 향해 자외선 또는 단파장 가시광을 포함하는 고유의 파장역의 광을 조사한다. 이 광에 의해 형광층(7) 내의 형광체가 여기되어, 형광체는 고유의 파장역의 광을 조사한다. 이러한 구조를 이용하여 반도체 발광 소자(4) 및/또는 형광체를 여러 가지 선택함으로써 원하는 광을 조사하는 발광 장치로 할 수 있다. In the light emitting device configured as described above, when a driving current is applied to the

다음에, 본 발명의 발광 장치에 이용되는 제1 형광체 및 제2 형광체에 대해서 상술한다. Next, the first phosphor and the second phosphor used in the light emitting device of the present invention will be described in detail.

제1 형광체는 예컨대 다음과 같이 하여 얻을 수 있다. The first phosphor can be obtained, for example, as follows.

제1 형광체는 원료로서 하기 (1)∼(4)의 조성식으로 표시되는 화합물을 이용할 수 있다. As a 1st fluorescent substance, the compound represented by the composition formula of following (1)-(4) can be used as a raw material.

(1) M1O2(M1은 Si, Ge, Ti, Zr, Sn 등의 4가의 원소를 나타낸다.)(1) M 1 O 2 (M 1 represents tetravalent elements such as Si, Ge, Ti, Zr, Sn.)

(2) M2O(M2는 Mg, Ca, Sr, Ba, Zn 등의 2가의 원소를 나타낸다.)(2) M 2 O (M 2 represents a divalent element such as Mg, Ca, Sr, Ba, Zn.)

(3) M3X2(M3은 Mg, Ca, Sr, Ba, Zn 등의 2가의 원소, X는 할로겐 원소를 나타낸다.)(3) M 3 X 2 (M 3 represents a divalent element such as Mg, Ca, Sr, Ba, Zn, and X represents a halogen element.)

(4) M4(M4는 Eu2+ 등의 희토류 원소 및/또는 Mn을 나타낸다.)(4) M 4 (M 4 represents rare earth elements such as Eu 2+ and / or Mn.)

상기 (1)의 조성식의 원료로서 예컨대 SiO2, GeO2, TiO2, ZrO2, SnO2 등을 이용할 수 있다. As a raw material of the composition formula (1), SiO 2 , GeO 2 , TiO 2 , ZrO 2 , SnO 2, or the like can be used.

상기 (2)의 조성식의 원료로서 예컨대 2가의 금속 이온의 탄산염, 산화물, 수산화물 등을 이용할 수 있다. As a raw material of the composition formula (2), for example, carbonates, oxides, hydroxides and the like of divalent metal ions can be used.

상기 (3)의 조성식의 원료로서 예컨대 SrCl2, SrCl2·6H2O, MgCl2, MgCl2·6H2O, CaCl2, CaCl2·2H2O, BaCl2, BaCl2·2H2O, ZnCl2, MgF2, CaF2, SrF2, BaF2, ZnF2, MgBr2, CaBr2, SrBr2, BaBr2, ZnBr2, MgI2, CaI2, SrI2, BaI2, ZnI2 등을 이용할 수 있다. As a raw material of the composition formula (3), for example, SrCl 2 , SrCl 2 · 6H 2 O, MgCl 2 , MgCl 2 · 6H 2 O, CaCl 2 , CaCl 2 · 2H 2 O, BaCl 2 , BaCl 2 · 2H 2 O, use the ZnCl 2, MgF 2, CaF 2 ,

상기 (4)의 조성식의 원료로서 예컨대 Eu2O3, Eu2(CO3)3, Eu(OH)3, EuCl3, MnO, Mn(OH)2, MnCO3, MnCl2·4H2O, Mn(NO3)2·6H2O 등을 이용할 수 있다. As a raw material of the composition formula (4), for example, Eu 2 O 3 , Eu 2 (CO 3 ) 3 , Eu (OH) 3 , EuCl 3 , MnO, Mn (OH) 2 , MnCO 3 , MnCl 2 .4H 2 O, Mn (NO 3 ) 2 .6H 2 O and the like can be used.

상기 (1)의 조성식의 원료로서는, M1이 적어도 Si를 필수로 하고, Si, Ge, Ti, Zr 및 Sn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소이며, Si의 비율이 80 mol% 이상인 화합물이 바람직하다. As a raw material of the composition formula of said (1), M1 is at least 1 type of at least Si, and it is at least 1 sort (s) of element chosen from the group which consists of Si, Ge, Ti, Zr, and Sn, and the ratio of Si is 80 mol% or more. Compound is preferred.

상기 (2)의 조성식의 원료로서는, M2가 적어도 Ca 및/또는 Sr을 필수로 하고, Mg, Ca, Sr, Ba 및 Zn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소이며, Ca 및/또는 Sr의 비율이 60 mol% 이상인 화합물이 바람직하다. As a raw material of the composition formula of the above (2), at least one element selected from the group consisting of Mg, Ca, Sr, Ba, and Zn, at least M 2 is essentially Ca and / or Sr, and Ca and / or Preference is given to compounds in which the proportion of Sr is at least 60 mol%.

상기 (3)의 조성식의 원료로서는, M3이 적어도 Sr을 필수로 하고, Mg, Ca, Sr, Mg, Ba 및 Zn으로 이루어지는 군으로부터 선택되는 적어도 1종의 원소이며, Sr이 30 mol% 이상인 화합물이 바람직하고, X가 적어도 Cl을 필수로 하는 적어도 1종의 할로겐 원소이며, Cl의 비율이 50 mol% 이상인 화합물이 바람직하다. As a raw material of the composition formula of (3), M 3 is at least one element selected from the group consisting of at least Sr, Mg, Ca, Sr, Mg, Ba, and Zn, and Sr is 30 mol% or more. A compound is preferable, and X is at least 1 type of halogen element which makes at least Cl essential, and the compound whose ratio of Cl is 50 mol% or more is preferable.

상기 (4)의 조성식의 원료로서는, M4이 2가의 Eu를 필수로 하는 희토류 원소인 것이 바람직하고, Mn 또는 Eu 이외의 희토류 원소 등을 포함하여도 좋다. As a raw material of the composition formula of said (4), it is preferable that M <4> is a rare earth element which makes bivalent Eu essential, and may contain rare earth elements other than Mn or Eu.

상기 (1)∼(4)의 조성식의 원료의 몰비를, (1):(2)=1:0.1∼1.0, (2):(3)=1:0.2∼12.0, (2):(4)=1:0.05∼4.0, 바람직하게는 (1):(2)=1:0.25∼1.0, (2):(3)=1:0.3∼6.0, (2):(4)=1:0.05∼3.0, 보다 바람직하게는 (1):(2)=1:0.25∼1.0, (2):(3)=1:0.3∼4.0, (2):(4)=1:0.05∼3.0 비율로 칭량하고, 칭량한 각 원료를 알루미나 유발에 넣어 약 30분 분쇄 혼합하여 원료 혼합물을 얻는다. 이 원료 혼합물을 알루미나 도가니에 넣고, 환원 분위기의 전기로에서, 분위기(5/95)의 (H2/N2), 온도 700℃ 이상 1100℃ 미만으로 3∼40 시간 소성하여, 소성물을 얻는다. 이 소성물을 온순수(溫純水)로 잘 세정하고, 잉여의 염화물을 씻어 버림으로써 본 발명의 형광체를 얻을 수 있다. The molar ratio of the raw material of the composition formula of said (1)-(4) is (1) :( 2) = 1: 0.1-1.0, (2) :( 3) = 1: 0.2-12.0, (2) :( 4 ) = 1: 0.05 to 4.0, preferably (1) :( 2) = 1: 0.25 to 1.0, (2) :( 3) = 1: 0.3 to 6.0, (2) :( 4) = 1: 0.05 -3.0, More preferably, the ratio (1) :( 2) = 1: 0.25-1.0, (2) :( 3) = 1: 0.3-4.0, (2) :( 4) = 1: 0.05-3.0 Weighed and each weighed raw material is put in alumina trigger and pulverized and mixed for about 30 minutes to obtain a raw material mixture. This raw material mixture is placed in an alumina crucible and calcined for 3 to 40 hours at (H 2 / N 2 ),

특히, (3)의 조성식의 원료(2가의 금속 할로겐화물)는 화학양론비 이상의 과잉량을 칭량하는 것이 바람직하다. 이는 소성중에 할로겐 원소의 일부가 기화 증발되어 버리는 것을 고려한 것이고, 할로겐 원소의 부족에 기인하는 형광체의 결정 결함의 발생을 방지하기 위해서이다. 또한, 과잉 첨가된 (3) 원료는 소성 온도에서 액화하고, 고상 반응의 융제로서 작용하며, 고상 반응의 촉진 및 결정성을 향상시키는 작용을 나타낸다.In particular, it is preferable that the raw material (bivalent metal halide) of the composition formula (3) measures the excess amount more than stoichiometric ratio. This is to consider that part of the halogen element vaporizes and evaporates during firing, and is to prevent the occurrence of crystal defects in the phosphor due to the lack of the halogen element. In addition, the excessively added raw material (3) liquefies at the firing temperature, acts as a flux of the solid phase reaction, and exhibits an action of promoting the solid phase reaction and improving crystallinity.

또한, 상기 원료 혼합물의 소성 후에, 상기의 과잉 첨가된 (3)의 조성식의 원료는 제조된 형광체 중에서 불순물로서 존재한다. 그래서 순도 및 발광 강도가 높은 형광체를 얻기 위해서는, 이들 불순물을 온순수로 씻어 버려야 한다. Further, after firing of the raw material mixture, the raw material of the composition formula of the excessively added (3) is present as an impurity in the produced phosphor. Therefore, in order to obtain phosphors having high purity and high luminescence intensity, these impurities must be washed with warm pure water.

본 발명의 형광체의 일반식에 표시된 조성비는 불순물을 씻어 버린 후의 조성비이고, 상기한 바와 같이 과잉 첨가되어 불순물이 된 (3)의 조성식의 원료는 이 조성비에 있어서 가미되어 있지 않다. The composition ratio shown in the general formula of the phosphor of the present invention is the composition ratio after washing out the impurities, and the raw material of the composition formula (3), which is excessively added and becomes impurities as described above, is not added in this composition ratio.

본 발명의 형광체에서 발광 효율이 높은 형광체를 얻기 위해서는, 불순물이 되는 금속 원소를 매우 적게 하는 것이 바람직하다. 특히 Fe, Co, Ni 등의 천이 금속 원소는 발광의 조해제로서 작용하기 때문에, 이들 원소의 합계가 500 ppm 이하가 되도록, 순도가 높은 원료의 사용, 및 합성 공정에서의 불순물의 혼입을 막는 것이 바람직하다. In order to obtain a phosphor having high luminous efficiency from the phosphor of the present invention, it is preferable to use very few metal elements as impurities. In particular, transition metal elements such as Fe, Co, and Ni act as deactivators of luminescence, and therefore, it is necessary to prevent the use of high purity raw materials and the incorporation of impurities in the synthesis process so that the sum of these elements is 500 ppm or less. desirable.

<제1 형광체의 결정 구조의 특정> <Specification of Crystal Structure of First Phosphor>

본 발명에서의 제1 형광체의 결정 구조 등의 결정은, 이하에 진술하는 모체 결정의 단결정을 성장시키고, 그 분석 결과에 기초하여 행하였다. Crystals, such as the crystal structure of the 1st fluorescent substance in this invention, grew the single crystal of the parent crystal mentioned below, and were performed based on the analysis result.

이 모체 결정은, 상기 일반식 M1O2·aM2O·bM3X2:M4에 있어서, M1=Si, M2=Ca 및 Sr, M3=Sr, X=Cl로 하고, M4는 함유하지 않는 물질이다. This parent crystal is M 1 = Si, M 2 = Ca and Sr, M 3 = Sr, and X = Cl in the general formula M 1 O 2 .aM 2 O.bM 3 X 2 : M 4 , M 4 is a substance which does not contain.

<모체 결정의 생성과 분석> Generation and analysis of parent crystals

모체 결정의 단결정의 결정 성장은 이하의 수순으로 실시하였다. Crystal growth of the single crystal of the mother crystal was performed in the following procedure.

우선, SiO2, CaO, SrCl2의 각 원료를 이들의 몰비가 SiO2:CaO:SrCl2=1:0.71:1.07이 되도록 칭량하고, 칭량한 각 원료를 알루미나 유발에 넣어 약 30분 분쇄 혼합하여 원료 혼합물을 얻었다. 이 원료 혼합물을 태블릿형으로 채워 100 MPa로 일축 압축 성형하여 성형체를 얻었다. 이 성형체를 알루미나 도가니에 넣어 덮개를 덮은 후에, 대기중에서 1030℃로 36 시간 소성하여 소성물을 얻었다. 얻어진 소성물을 온순수와 초음파로 세정하여 모체 결정을 얻었다. First, each raw material of SiO 2 , CaO, SrCl 2 was weighed such that the molar ratio thereof was SiO 2 : CaO: SrCl 2 = 1: 0.71: 1.07, and each weighed raw material was put into alumina-induced powder and mixed for about 30 minutes. A raw mixture was obtained. The raw material mixture was charged into a tablet to uniaxially compression molding at 100 MPa to obtain a molded body. The molded product was placed in an alumina crucible and covered with a lid, and then fired at 1030 ° C. for 36 hours in the air to obtain a fired product. The resulting fired product was washed with warm pure water and ultrasonic waves to obtain a parent crystal.

이와 같이 하여 생성한 모체 결정 중에 Φ0.2 mm의 단결정을 얻었다. Thus, a single crystal having a diameter of 0.2 mm was obtained in the parent crystal produced.

얻어진 모체 결정에 대해서, 이하의 방법으로 원소 정량 분석을 행하고, 조성비(상기 일반식에서의 a, b의 값)를 결정하였다. About the obtained mother crystal, elemental quantitative analysis was performed by the following method, and the composition ratio (value of a, b in the said general formula) was determined.

1. Si의 정량 분석1. Quantitative Analysis of Si

모체 결정을 탄산나트륨으로 백금 도가니중에서 융해한 후에, 희초산으로 용해 처리하여 정용(constant volume)으로 하였다. 이 용액에 대해서 ICP 발광 분광 분석 장치(SII 나노테크놀로지 주식회사 제품: SPS-4000)를 이용하여 Si량을 측정하였다.The mother crystal was melted in a platinum crucible with sodium carbonate, and then dissolved and dissolved in rare acid to obtain a constant volume. About this solution, the amount of Si was measured using the ICP emission spectroscopy apparatus (SII nanotechnology company make: SPS-4000).

2. 금속 원소의 정량 분석 2. Quantitative Analysis of Metal Elements

모체 결정을 불활성 가스 하에서 과염소산, 질산 및 불화수소산으로 가열 분해하고, 희초산으로 용해 처리하여 정용으로 하였다. 이 용액에 대해서 ICP 발광 분광 분석 장치(SII 나노 테크놀로지 주식회사 제품: SPS-4000)를 이용하여 금속 원소량을 측정하였다. The parent crystal was thermally decomposed with perchloric acid, nitric acid, and hydrofluoric acid under inert gas, dissolved in rare acid, and used for dialysis. About this solution, the amount of metal elements was measured using the ICP emission spectrophotometer (SII-Nano Technology Co., Ltd. product: SPS-4000).

3. Cl의 정량 분석 3. Quantitative Analysis of Cl

모체 결정을 관상 전기로에서 연소하고, 발생 가스를 흡착액에 흡착시켰다. 이 용액에 대해서 Dionex사(社) 제품 DX-500을 이용하여 이온 크로마토그래프법으로 Cl량을 결정하였다. The parent crystal was burned in a tubular electric furnace, and the generated gas was adsorbed to the adsorption liquid. About this solution, Cl amount was determined by the ion chromatograph method using DX-500 by Dionex.

4. O의 정량 분석4. Quantitative Analysis of O

모체 결정을 LECO사 제품인 질소 산소 분석 장치 TC-436을 이용하여 시료를 아르곤중에서 열분해시키고, 발생 산소를 적외선 흡수법으로 정량하였다. The mother crystal was thermally decomposed in argon using a nitrogen oxygen analyzer TC-436 manufactured by LECO Corporation, and the generated oxygen was quantified by infrared absorption method.

이상의 원소 정량 분석의 결과 얻어진 모체 결정의 대략의 조성비는 하기와 같다. The approximate composition ratio of the parent crystal obtained as a result of the above elemental quantitative analysis is as follows.

SiO2·1.05(Ca0.6, Sr0.4)O·0.15 SrCl2 SiO 2 .1.05 (Ca 0.6 , Sr 0.4 ) O.0.15 SrCl 2

또한, 피크노미터에 의해 측정한 상기 모체 결정의 비중은 3.4였다. In addition, the specific gravity of the said matrix crystal measured by the picnometer was 3.4.

모체 결정의 단결정에 대해서, 이미징플레이트 단결정 자동 X선 구조 분석 장치(RIGAKU사 제품: R-AXIS RAPID)에 의해, Mo의 Kα선(파장λ=0.71Å)을 이용한 X선 회절 패턴을 측정하였다(이하, 측정 1이라고 부른다). Regarding the single crystal of the mother crystal, an X-ray diffraction pattern using K α-ray (wavelength λ = 0.71 Hz) of Mo was measured by an imaging plate single crystal automatic X-ray structure analyzer (R-AXIS RAPID, manufactured by RIGAKU Co., Ltd.) Hereinafter,

이 측정 1에 의해 얻어진 X선 회절 사진의 일례를 도 4에 도시한다. An example of the X-ray diffraction photograph obtained by this

측정 1에 의해, 2θ<60˚(d>0.71Å)의 범위에서 얻어진 5709개의 회절 반점을 이용하여 이하의 결정 구조를 분석하였다. By the

모체 결정에 대해서, 측정 1에 의한 X선 회절 패턴으로부터 데이터 처리 소프트(RIGAKU사 제품: Rapid Auto」를 이용하여 모체 결정의 결정계, 브라베이 격자, 공간군, 및 격자상수를 이하와 같이 결정하였다. About the parent crystal, the crystal system, the Brava lattice, the space group, and the lattice constant of the mother crystal were determined from the X-ray diffraction pattern according to

결정계: 단사정Crystalline: Monoclinic

브라베이 격자: 저심 단사 격자Brave Lattice: Low-core Single Lattice

공간군: C2/m Space group: C2 / m

격자상수: Grid Constant:

a=13.3036(12)Åa = 13.3036 (12)

b=8.3067(8)Åb = 8.3067 (8)

c=9.1567(12)Åc = 9.1567 (12)

α=γ=90˚α = γ = 90˚

β=110.226(5)˚ β = 110.226 (5) ˚

V=949.50(18)Å3 V = 949.50 (18) Å 3

그 후, 결정 구조 분석 소프트(RIGAKU사 제품: Crystal Stracture)를 이용하여, 직접법에 의해 대략적인 구조를 결정한 후, 최소제곱법에 의해 구조 파라미터(자리 점유율, 원자 좌표, 온도 인자 등)를 정밀화하였다. Thereafter, the rough structure was determined by a direct method using crystal structure analysis software (Crystal Stracture, manufactured by RIGAKU Co., Ltd.), and then the structural parameters (spot occupancy, atomic coordinates, temperature factor, etc.) were refined by the least square method. .

정밀화는 |F|>2σF인 독립적인 1160점의 |F|에 대하여 행하고, 그 결과 신뢰도 인자 R1=2.7%의 결정 구조 모델이 얻어진다. The refinement is carried out for an independent 1160 point F | where | F |> 2σ F , and as a result, a crystal structure model of reliability factor R 1 = 2.7% is obtained.

이 결정 구조 모델을 이후 "초기 구조 모델"이라고 부른다. This crystal structure model is hereinafter referred to as "initial structure model".

단결정으로부터 구한 초기 구조 모델의 원자 좌표와 점유율을 표 1에 나타낸다. Table 1 shows the atomic coordinates and the occupancy ratio of the initial structural model obtained from the single crystal.

[표 1]TABLE 1

표 1. 단결정으로부터 구한 초기 구조 모델의 원자 좌표와 점유율Table 1. Atomic Coordinates and Shares of Initial Structural Models Obtained from Single Crystals

단결정으로부터 구한 초기 구조 모델의 조성비는 이하와 같이 산출되었다.The composition ratio of the initial structural model determined from the single crystal was calculated as follows.

SiO2·1.0(Ca0.6, Sr0.4) O·0.17SrCl2 SiO 2 · 1.0 (Ca 0.6 , Sr 0.4 ) O.0.17SrCl 2

상기 분석의 결과, 상기 모체 결정은 X선 회절에 널리 이용되는 X선 회절 데이터베이스인 ICDD(International Center for Diffraction Data)에 등록되어 있지 않은 신규 구조의 결정인 것이 판명되었다. As a result of the analysis, the parent crystal was found to be a crystal of a novel structure that is not registered in the International Center for Diffraction Data (ICDD), which is an X-ray diffraction database widely used for X-ray diffraction.

다음으로, 형광체와 동등한 형태인 분말의 모체 결정을 조정하고, 초기 구조 모델에 속한 결정 구조로 되어있는지 조사하였다. Next, the parent crystal of the powder which is a form equivalent to a fluorescent substance was adjusted, and it checked whether it was a crystal structure belonging to an initial structural model.

분말 모체 결정의 조정은 이하의 수순으로 행하였다. 우선 SiO2, CaO, SrO, SrCl2의 각 원료를 이들의 몰비가 SiO2, CaO, SrO, SrCl2=1.0:0.7:0.2:1.0이 되도록 칭량하고, 칭량한 각 원료를 알루미나 유발에 넣어 약 30분 분쇄 혼합하여 원료 혼합물을 얻었다. 이 원료 혼합물을 태블릿형으로 채워 100 MPa로 일축 압축 성형하여, 성형체를 얻었다. 이 성형체를 알루미나 도가니에 넣어 덮개를 덮은 후에, 1030℃에서 5∼40 시간 소성하여 소성물을 얻었다. 얻어진 소성물을 온순수와 초음파로 세정하고, 분말 모체 결정을 얻었다. The powder matrix crystal was adjusted in the following procedure. First, SiO 2, that their molar ratio of the respective raw materials of CaO, SrO, SrCl 2 SiO 2 , CaO, SrO,

다음으로 분말 모체 결정의 상세한 결정 구조를 구하기 위해, 나고야 대학의 고분해능 분말 X선 회절 장치(RIGAKU사 제품: 특별 주문품)에 의해 Mo의 Kα특성 X선을 이용하여 분말 X선 회절을 측정하였다(이하, 측정 2라고 부른다). Next, in order to obtain a detailed crystal structure of the powder matrix crystal, powder X-ray diffraction was measured using Mo Kα characteristic X-ray by a high-resolution powder X-ray diffractometer (manufactured by RIGAKU Co., Ltd.) of Nagoya University. , Called measurement 2).

측정 2의 결과에 대하여, 리트벨트 분석을 실시하여 결정 구조를 특정하였다. 리트벨트 분석을 실시하는 데 있어서, 모델로서 상기 초기 구조 모델의 격자상수, 원자 좌표 및, 공간군을 이용하여, 최소제곱법에 의해 구조 모델의 정밀화를 행하였다. About the result of the

그 결과, 측정 2에서 관측된 회절 패턴과 리트벨트 분석에 의해 피팅한 계산 회절 패턴은 잘 일치되어 있고, 일치 척도를 판정하는 R 인자는, Rwp=2.84%로 매우 작은 값을 나타내었다. 이에 의해, 상기 단결정의 모체 결정과 분말의 모체 결정은 동일한 구조의 결정이라고 단정되었다. As a result, the diffraction pattern observed in

도 5에 측정 2에 대한 리트벨트 분석의 피팅도를 도시한다. 5 shows a fit diagram of Rietveld analysis for

도 5의 상단에서, 실선은 리트벨트 분석으로 구한 계산에 의한 분말 X선 회절 패턴이고, 십자 플롯은 측정 2에 의해 관측된 분말 X선 회절 패턴을 도시한다. At the top of FIG. 5, the solid line is the powder X-ray diffraction pattern by calculation obtained by Rietveld analysis, and the cross plot shows the powder X-ray diffraction pattern observed by

도 5의 중단은 리트벨트 분석으로 구한 계산에 의한 회절의 피크 각도를 도시한다. The interruption of FIG. 5 shows the peak angle of diffraction by calculation obtained by Rietveld analysis.

도 5의 하단은 상단에 도시한 분말 X선 회절 패턴의 계산값과 관측값의 차를 플롯한 것으로, 양자의 차이는 거의 없으며 잘 일치되어 있는 것을 알 수 있다. The lower part of FIG. 5 plots the difference between the calculated value and the observed value of the powder X-ray diffraction pattern shown at the upper part, and it can be seen that there is almost no difference between the two and is in good agreement.

정밀화된 분말 모체 결정의 격자상수를 이하에 나타낸다. The lattice constant of the refined powder matrix crystal is shown below.

a=13.2468(4)Å, b=8.3169(2)Å, c=9.1537(3)Åa = 13.2468 (4) Å, b = 8.3169 (2) Å, c = 9.1537 (3) Å

α=γ=90˚, β=110.251(2)˚ α = γ = 90 °, β = 110.251 (2) °

V=946.1(1)Å3 V = 946.1 (1) Å 3

정밀화된 분말 모체 결정의 원자 좌표를 표 2에 나타낸다. Table 2 shows the atomic coordinates of the refined powder matrix crystals.

[표 2]TABLE 2

표 2. 분말 결정으로부터 구한 원자 좌표와 점유율Table 2. Atomic Coordinates and Shares Obtained from Powder Crystals

측정 2를 기초로 리트벨트 분석에 의해 산출한 상기 분말 모체 결정의 이론 조성비를 하기에 나타낸다. The theoretical composition ratio of the said powder matrix crystal | crystallization computed by the Rietveld analysis based on the

<분말 모체 결정의 이론 조성비> <Theoretical Composition Ratio of Powder Matrix Crystal>

SiO2·1.0(Ca0.6, Sr0.4) O·0.17 SrCl2 SiO 2 · 1.0 (Ca 0.6 , Sr 0.4 ) O.0.17 SrCl 2

상기 모체 결정에서 고용체를 형성할 수 있는 원소를 이하에 열거한다. The element which can form a solid solution in the said parent crystal is listed below.

여기서 고용체란, 상기 모체 결정을 구성하는 원소의 조성비를 변동하거나 또는 상기 모체 결정을 구성하는 원소의 일부를 다른 원소로 치환하여, 모체 결정과 격자상수는 다르지만 동일한 결정 구조를 갖는 것을 말한다. Here, the solid solution means that the composition ratio of the elements constituting the parent crystal is varied or a part of the elements constituting the parent crystal is replaced with another element, and the mother crystal and the lattice constant have the same crystal structure.

<모체 결정에 고체 용융 가능한 원소군><Group of elements that can be melted in the parent crystal>

SiO2의 Si 치환 원소: Ge, Ti, Zr, 및 SnSi substituted elements of SiO 2 : Ge, Ti, Zr, and Sn

(Ca0.6, Sr0.4)O의 Ca 및/또는 Sr 치환 원소: Mg, Ba, Zn, Mn 및 희토류 원소 Ca and / or Sr substituted elements of (Ca 0.6 , Sr 0.4 ) O: Mg, Ba, Zn, Mn and rare earth elements

SrCl2의 Sr 치환 원소: Mg, Ca, Ba, 및 ZnSr Substitution Elements of SrCl 2 : Mg, Ca, Ba, and Zn

SrCl2의 Cl 치환 원소: F, Br, 및 I Cl substitution elements for SrCl 2 : F, Br, and I

또한, 4족 원소의 산화물로 구성하는 SiO2의 일부를 1/2(B, P)O4, 1/2(Al, P)O4로 치환할 수 있다. In addition, a part of SiO 2 composed of an oxide of a

<제1 형광체의 결정 구조의 확인> <Confirmation of Crystal Structure of First Phosphor>

상기 고용체의 결정 구조의 동정(同定)은 X선 회절이나 중성자선 회절의 회절 결과의 동일성에 의해 판정 가능하지만, 원래의 결정으로부터 구성 원소의 일부가 고체 용융 가능한 다른 원소로 치환된 결정은 격자상수가 변화되기 때문에, 원래의 결정과 동일한 결정 구조에 속하는 결정이어도 회절 결과가 완전하게 동일해지지는 않는다. Identification of the crystal structure of the solid solution can be determined by the identity of the diffraction result of X-ray diffraction or neutron diffraction, but the crystal in which part of the constituent element is replaced with another element capable of solid melting from the original crystal is lattice constant. Since is changed, even if the crystal belongs to the same crystal structure as the original crystal, the diffraction result is not completely the same.

동일한 결정 구조에 속하는 결정에서, 원소의 치환에 의해 격자상수가 작아지면 회절 각도는 고각도측으로 시프트되고, 격자상수가 커지면 회절 각도는 저각도측으로 시프트된다.In crystals belonging to the same crystal structure, when the lattice constant becomes smaller due to element substitution, the diffraction angle is shifted to the high angle side, and when the lattice constant is increased, the diffraction angle is shifted to the low angle side.

따라서, 상기 분말 모체 결정과, 이 모체 결정을 구성하는 Ca 및/또는 Sr(상기 일반식에서의 M2 원소)의 일부를 형광체의 발광 중심이 되는 Eu2 +(상기 일반식에서의 M4 원소)로 치환한 제1 형광체[후술하는 형광체(1)]가 동일한 결정 구조에 속하는지에 대해, 이하의 판정 방법을 이용하여 평가하였다.Thus, as Eu 2 + (M 4 element in the general formula) the powder host crystals and, that the light emission of the fluorescent material around the portion of the (M 2 element in the general formula) Ca and / or Sr constituting the host crystals It evaluated using the following determination method about whether the substituted 1st fluorescent substance (phosphor (1) mentioned later) belongs to the same crystal structure.

결정 구조를 확인하는 판정 방법으로서, 판정 대상의 X선 회절(또는 중성자선 회절)의 결과를 상기 초기 결정 모델의 격자상수, 원자 좌표 및, 공간군을 모델에 이용하여 리트벨트 분석을 행하고, R 인자를 구함으로써 동일한 구조인지 판정할 수 있다. As a determination method for confirming the crystal structure, Rietveld analysis is performed using the result of X-ray diffraction (or neutron diffraction) of the determination object using the lattice constant, atomic coordinates, and space group of the initial crystal model as a model, and R By determining the factors, it is possible to determine whether they have the same structure.

구체적으로는, 판정 대상의 리트벨트 분석이, 상기 분말 모체 결정의 리트벨트 분석과 같은 레벨의 낮은 R 인자에 수렴하면, 동일한 구조의 결정이라고 판단할 수 있다. Specifically, if the Rietveld analysis of the determination target converges to a low R factor at the same level as the Rietveld analysis of the powder mother crystal, it can be determined that the crystal of the same structure.

또한, 리트벨트 분석으로 얻어진 격자상수나 원자 좌표를 비교함으로써 미세한 구조의 차이를 의논할 수 있다. In addition, by comparing the lattice constants and atomic coordinates obtained by Rietveld analysis, it is possible to discuss the fine structure differences.

이 판정 방법을 이용하기 때문에, 우선 본 발명의 형광체[후술하는 형광체(1)]에 대해서, 상기 측정 2와 같은 조건으로 X선 회절 패턴을 측정하였다(이하, 측정 3이라고 부른다). Since this determination method was used, first, the X-ray diffraction pattern was measured on the phosphor (the

얻어진 X선 회절 패턴에 기초하여 상기 초기 구조 모델을 모델로 한 리트벨트 분석을 행하였다. 그 결과, 판정 기준의 R 인자 Rwp값은 3.69%로 매우 작고, 상기 분말 모체 결정의 Rwp값과 동등한 레벨로 수렴하였다. On the basis of the obtained X-ray diffraction pattern, Rietveld analysis was performed using the initial structural model as a model. As a result, the R factor Rwp value of the criterion of determination was very small at 3.69%, and converged to a level equivalent to the Rwp value of the powder matrix crystal.

도 6은 측정 3에 대한 리트벨트 분석의 피팅도를 도시한다. 6 shows a fit diagram of Rietveld analysis for Measurement 3.

도 6의 상단에서, 실선은 리트벨트 분석으로 구한 계산에 의한 분말 X선 회절 패턴이고, 십자 플롯은 측정 3에 의해 관측된 분말 X선 회절 패턴을 도시한다. At the top of FIG. 6, the solid line is the powder X-ray diffraction pattern by calculation obtained by Rietveld analysis, and the cross plot shows the powder X-ray diffraction pattern observed by measurement 3.

도 6의 중단은 리트벨트 분석으로 구한 계산에 의한 회절의 피크 각도를 도시한다.The interruption of FIG. 6 shows the peak angle of diffraction by calculation obtained by Rietveld analysis.

도 6의 하단은 상단에 도시한 분말 X선 회절 패턴의 계산값과 관측값의 차를 플롯한 것으로, 양자의 차이는 거의 없으며 잘 일치되어 있는 것을 알 수 있다. The lower part of FIG. 6 plots the difference between the calculated value and the observed value of the powder X-ray diffraction pattern shown at the upper part, and it can be seen that there is almost no difference between the two.

이상으로부터 제1 형광체는 상기 모체 결정과 동일한 결정 구조인 것으로 판정된다. As mentioned above, it is determined that a 1st fluorescent substance is the same crystal structure as the said parent crystal.

제2 형광체는 예컨대 다음과 같이 하여 얻을 수 있다. The second phosphor can be obtained, for example, as follows.

제2 형광체는 원료로서 CaCO3, MgCO3, CaCl2, CaHPO4, 및 Eu2O3을 이용하여, 이들의 원료를 몰비가 CaCO3:MgCO3:CaCl2:CaHPO4:Eu2O3=0.05∼0.35:0.01∼0.50:0.17∼0.50:1.00:0.005∼0.050이 되도록 소정의 비율로 칭량하고, 칭량한 각 원료를 알루미나 유발에 넣어 약 30분 분쇄 혼합하여 원료 혼합물을 얻는다. 이 원료 혼합물을 알루미나 도가니에 넣고, 2∼5%의 H2를 포함하는 N2 분위기중에서, 온도 800℃ 이상 1200℃ 미만으로 3 시간 소성하여 소성물을 얻는다. 이 소성물을 온순수로 잘 세정하고, 잉여의 염화물을 씻어 버림으로써 제2 형광체를 얻을 수 있다. The second phosphor uses CaCO 3 , MgCO 3 , CaCl 2 , CaHPO 4 , and Eu 2 O 3 as raw materials, and the molar ratio of these raw materials is CaCO 3 : MgCO 3 : CaCl 2 : CaHPO 4 : Eu 2 O 3 = Weighing is carried out at a predetermined ratio so as to be 0.05 to 0.35: 0.01 to 0.50: 0.17 to 0.50: 1.00: 0.005 to 0.050, and each weighed raw material is put in alumina mortar to be pulverized and mixed for about 30 minutes to obtain a raw material mixture. The raw material mixture is placed in an alumina crucible and calcined at a temperature of 800 ° C. or higher and less than 1200 ° C. for 3 hours in an N 2 atmosphere containing 2 to 5% of H 2 to obtain a fired product. The second phosphor can be obtained by washing the calcined product well with warm pure water and washing away any excess chloride.

또한, 상기 제2 원료 혼합물을 얻을 때의 CaCl2의 칭량(몰비)에 대해서는, 제조되는 제2 형광체의 조성비에 대하여 그 화학양론비보다 0.5 mol 이상의 과잉량을 칭량하는 것이 바람직하다. 이에 의해 Cl2의 부족에 기인하는 제2 형광체의 결정 결함의 발생을 방지할 수 있다. It is also preferable that for the weighing (molar ratio) of CaCl 2 when the gain of the second raw material mixture, weighed and an excess amount of 0.5 mol or more than the stoichiometric ratio with respect to the composition ratio of the second phosphor to be manufactured. This makes it possible to prevent occurrence of crystal defect of the second phosphor caused by a shortage of Cl 2.

[실시예]EXAMPLE

이상과 같이 구성된 발광 장치에 대해서 이하의 실시예를 이용하여 더 구체 적으로 설명하지만, 하기의 발광 장치의 원료, 제조방법, 형광체의 화학 조성 등의 기재는 본 발명의 발광 장치의 실시형태를 제한하는 것이 전혀 아니다. Although the light emitting device configured as described above will be described in more detail with reference to the following examples, the following descriptions of raw materials, manufacturing methods, chemical compositions of phosphors, etc. of the light emitting device limit the embodiments of the light emitting device of the present invention. It is not at all.

우선, 본 실시예의 발광 장치에서 이용한 형광체에 대해서 상술한다. First, the phosphor used in the light emitting device of this embodiment is described in detail.

<형광체 1> <

SiO2·0.9(Ca0.5, Sr0.5) O·0.17 SrCl2: EU2+ 0.1로 표시되는 형광체. SiO 2 0.9 (Ca 0.5 , Sr 0.5 ) O 0.17 SrCl 2 : A phosphor represented by EU 2 + 0.1 .

본 형광체 1은 상기 제1 형광체의 일례이며, 일반식 M1O2·aM2O·bM3X2:M4에서 M1=Si, M2=Ca/Sr(몰비 50/50), M3=Sr, X=Cl, M4=Eu2 +, a=0.9, b=0.17, M4의 함유량 c(몰비)가 c/(a+c)=0.1이 되도록 합성한 형광체이다. This

본 형광체 1의 제조는, 우선 SiO2, Ca(OH)2, SrCl2·6H2O, 및 Eu2O3의 각 원료를 이들의 몰비가 SiO2:Ca(OH)2:SrCl2·6H2O:Eu2O3=1.0:0.65:1.0:0.13이 되도록 칭량하고, 칭량한 각 원료를 알루미나 유발에 넣어 약 30분 분쇄 혼합하여 원료 혼합물을 얻었다. 이 원료 혼합물을 알루미나 도가니에 넣고, 환원 분위기의 전기로에서 분위기(5/95)의 (H2/N2), 1030℃로 5∼40 시간 소성하여 소성물을 얻었다. 얻어진 소성물을 온순수로 잘 세정하여 본 형광체 1을 얻었다. In the production of the

<형광체 2> <

SiO2·0.9(Ca0.6, Sr0.4) O·0.17 SrCl2: EU2+ 0.1로 표시되는 형광체. SiO 2 0.9 (Ca 0.6 , Sr 0.4 ) O 0.17 SrCl 2 : phosphor represented by EU 2 + 0.1 .

본 형광체 2는 상기 제1 형광체의 일례이며, 일반식 M1O2·aM2O·bM3X2:M4에서 M1=Si, M2=Ca/Sr(몰비 60/40), M3=Sr, X=Cl, M4=Eu2 +, a=0.9, b=0.17, M4의 함유량 c(몰비)가 c/(a+c)=0.1이 되도록 합성한 형광체이다. This

또한, 본 형광체 2는 원료의 혼합비에서 SiO2를 과잉 첨가함으로써 형광체 내에 크리스토발라이트를 생성시킨 형광체이다. In addition, the

본 형광체 2의 제조는, 우선 SiO2, Ca(OH)2, SrCl2·6H2O, 및 Eu2O3의 각 원료를 이들의 몰비가 SiO2:Ca(OH)2:SrCl2·6H2O:Eu2O3=1.1:0.45:1.0:0.13이 되도록 칭량하고, 그 후에는 형광체 1과 같은 방법으로 본 형광체 2를 얻었다. In the production of the

<형광체 3> <Phosphor 3>

SiO2·0.86(Ca0.47, Sr0.52, Ba0.01) O·0.17 SrCl2: EU2+ 0.14로 표시되는 형광체. SiO 2 · 0.86 (Ca 0.47 , Sr 0.52, Ba 0.01 ) O.0.17 SrCl 2 : A phosphor represented by EU 2+ 0.14 .

본 형광체 3은 상기 제1 형광체의 일례이며, 일반식 M1O2·aM2O·bM3X2:M4에서 M1=Si, M2=Ca/Sr/Ba(몰비 47/52/1), M3=Sr, X=Cl, M4=Eu2 +, a=0.86, b=0.17, M4의 함유량 c의 양을 규정하는 지표 c/(a+c)=0.14가 되도록 합성한 형광체이다.This phosphor 3 is an example of the first phosphor, and M 1 = Si, M 2 = Ca / Sr / Ba (molar ratio 47/52 /) in the general formula M 1 O 2 .aM 2 O.bM 3 X 2 : M 4 . 1) synthesis so that the M 3 = Sr, X = Cl ,

또한, 본 형광체 3은 M2 원소로서 Ca 및 Sr에 추가로 Ba을 더 함유시킨 형광체이며, 원료의 혼합비에서 SiO2를 과잉 첨가함으로써 형광체 내에 크리스토발라이트를 생성시킨 형광체이다. This phosphor 3 is a phosphor in which Ba is further added to Ca and Sr as M 2 elements, and is a phosphor in which cristobalite is produced in the phosphor by excessive addition of SiO 2 in the mixing ratio of the raw materials.

본 형광체 3의 제조는, 우선 SiO2, CaCO3, BaCO3, SrCl2·6H2O 및 Eu2O3의 각 원료를 이들의 몰비가 SiO2:CaCO3:BaCO3:SrCl2·6H2O:Eu2O3=1.68:0.45:0.02:1.0:0.13이 되도록 칭량하고, 그 후에는 형광체 1과 같은 방법으로 본 형광체 3을 얻었다. In the production of the phosphor 3, first, each of the raw materials of SiO 2 , CaCO 3 , BaCO 3 , SrCl 2 · 6H 2 O and Eu 2 O 3 has a molar ratio of SiO 2 : CaCO 3 : BaCO 3 : SrCl 2 · 6H 2 Phosphor 3 was weighed so that O: Eu 2 O 3 = 1.68: 0.45: 0.02: 1.0: 0.13, and then the present phosphor 3 was obtained in the same manner as the

<형광체 4> <

SiO2·0.86(Ca0.49, Sr0.50, Mg0.01) O·0.17 SrCl2: EU2+ 0.14로 표시되는 형광체. SiO 2 0.86 (Ca 0.49 , Sr 0.50, Mg 0.01 ) O 0.17 SrCl 2 : A phosphor represented by EU 2+ 0.14 .

본 형광체 4는 상기 제1 형광체의 일례이며, 일반식 M1O2·aM2O·bM3X2:M4에서, M1=Si, M2=Ca/Sr/Mg(몰비 49/50/1), M3=Sr, X=Cl, M4=Eu2 +, a=0.86, b=0.17, M4의 함유량 c의 양을 규정하는 지표 c/(a+c)=0.14가 되도록 합성한 형광체이다.This

또한, 본 형광체 4는 M2 원소로서 Ca 및 Sr에 추가로 Mg을 더 함유시킨 형광체이고, 원료의 혼합비에서 SiO2를 과잉 첨가함으로써 형광체 내에 크리스토발라이트를 생성시킨 형광체이다. This

본 형광체 4의 제조는, 우선 SiO2, CaCO3, MgCO3, SrCl2·6H2O 및 Eu2O3의 각 원료를 이들의 몰비가 SiO2:CaCO3:MgCO3:SrCl2·6H2O:Eu2O3=1.68:0.45:0.02:1.0:0.13이 되도록 칭량하고, 그 후에는 형광체 1과 같은 방법으로 본 형광체 4를 얻었다. In the production of the

<형광체 5><

(Ca4.67Mg0.5) (PO4)3Cl:Eu0.08로 표시되는 형광체. Phosphor represented by (Ca 4.67 Mg 0.5 ) (PO 4 ) 3 Cl: Eu 0.08 .

본 형광체 5는 상기 제2 형광체의 일례이다.This

본 형광체 5의 제조는, 우선 CaCO3, MgCO3, CaCl2, CaHPO4, 및 Eu2O3의 각 원료를 이들의 몰비가 CaCO3:MgCO3:CaCl2: CaHPO4:Eu2O3=0.42:0.5:3.0:1.25:0.04가 되도록 칭량하고, 칭량한 각 원료를 알루미나 유발에 넣어 약 30분 분쇄 혼합하여 원료 혼합물을 얻었다. 이 원료 혼합물을 알루미나 도가니에 넣고, 2∼5%의 H2를 포함하는 N2 분위기중에서, 온도 800℃ 이상 1200℃ 미만으로 3 시간 소성하여 소성물을 얻었다. 얻어진 소성물을 온순수로 잘 세정하여, 본 형광체 5를 얻었다. Preparation of the

<비교용 형광체 1> <

비교용 형광체 1로서 BaMgAl10O17:Eu, Mn으로 표시되는 형광체(카세이옵토닉스 주식회사 제품)를 이용하였다.As

이 형광체는, 국가 프로젝트인 "고효율 전광 변환 화합물 반도체 개발(21세기 아카리 계획)"에서 목록이 추가된 근자외(近紫外) 여기의 녹색 발광 형광체 중, 내광성이 우수한 것으로 알려져 있다. This phosphor is known to have excellent light resistance among the near-ultraviolet excitation green light-emitting phosphors added to the list in the national project "Development of High Efficiency All-Optical Compound Semiconductor (Akari Plan of the 21st Century)".

<비교용 형광체 2>

비교용 형광체 2로서 Sr5(PO4)3Cl:Eu로 표시되는 형광체(카세이옵토닉스 주식회사 제품)를 이용하였다. As a

이 형광체는 3파장 형광 램프용 청색 형광체로 알려져 있다. This phosphor is known as a blue phosphor for three wavelength fluorescent lamps.

형광체 1∼5의 결정 구조는 X선 회절 장치(주식회사 리가쿠사 제품: RINT- Ultima3, X선 관구: Cu 타깃 봉입관)를 이용하여 목적 결정 구조인 것을 확인하였다. 특히 제1 형광체인 형광체 1∼4에서는 이하의 도 7, 8로 대표되는 2 종류의 회절 패턴을 확인하였다. The crystal structures of the

도 7에 형광체 1에 대해서 측정한 Cu의 Kα특성 X선을 이용한 X선 회절 패턴을 도시하였다.FIG. 7 shows an X-ray diffraction pattern using Kα characteristic X-rays of Cu measured for

도 8에 형광체 2에 대해서 측정한 Cu의 Kα특성 X선을 이용한 X선 회절 패턴을 도시하였다.FIG. 8 shows an X-ray diffraction pattern using Kα characteristic X-rays of Cu measured for

도 7, 8로부터, 어느 Cu의 Kα특성 X선을 이용한 X선 회절 패턴에서도, 회절각 2θ가 29.0˚ 이상 30.5˚ 이하의 범위에 존재하는 가장 강도가 높은 회절 피크의 회절 강도를 100으로 한 경우에, 회절각 2θ가 28.0˚ 이상 29.5˚ 이하의 범위에 회절 강도 50 이상을 나타내는 회절 피크가 존재하고, 회절각 2θ가 19.0˚ 이상 22.0˚ 이하의 범위에 회절 강도 8 이상을 나타내는 피크가 존재하며, 회절각 2θ가 25.0˚ 이상 28.0˚ 이하의 범위에 회절 강도 15 이상을 나타내는 피크가 존재하고, 회절각 2θ가 34.5˚ 이상 37.5˚ 이하의 범위에 회절 강도 15 이상을 나타내는 피크가 존재하며, 회절각 2θ가 40.0˚ 이상 42.5˚ 이하의 범위에 회절 강도 10 이상을 나타내고, 회절각 2θ가 13.0˚ 이상 15.0˚ 이하의 범위에 회절 강도 10 이상을 도시하는 피크가 존재하는 것을 알 수 있다. 7, 8, when the diffraction intensity of the highest intensity diffraction peak in which the diffraction angle 2θ exists in the range of 29.0 degrees or more and 30.5 degrees or less is set to 100 also in the X-ray diffraction pattern using the K-characteristic X-ray of any Cu A diffraction peak with a diffraction intensity of 50 or more exists in a range where the diffraction angle 2θ is 28.0 ° or more and 29.5 ° or less, and a peak having a

이러한 이유로, 상기 분말 모체 결정, 형광체 1, 및 형광체 2는 모두 동일한 결정 구조에 속하는 것이 시사된다. For this reason, it is suggested that the powder mother crystal,

또한, 도 8에서는 초기 모델에는 관찰되지 않는 회절 피크가 2θ=21.7˚ 부 근에 확인된다. X선 회절에 의한 정성분석의 결과, 이 회절 피크(도면 중의 화살표)는 크리스토발라이트에서 유래하는 것이 확인되었다. In Fig. 8, diffraction peaks not observed in the initial model are confirmed near 2θ = 21.7 °. As a result of qualitative analysis by X-ray diffraction, it was confirmed that this diffraction peak (arrow in the figure) originates in cristobalite.

이러한 이유로, 형광체 2는 불순물을 포함하고 있지만 그 결정 구조는 상기 모체 결정이나 형광체 1과 동일한 결정 구조에 속해 있는 것을 알 수 있다. For this reason, it is understood that

또한, 형광체 1∼4의 조성비(상기 일반식에서의 a, b의 값)는 전술한 모체 결정의 결정 구조에 관한 각 데이터에 기초하여, 전자 프로브 마이크로애널라이저(니혼덴시사 제품: JOEL JXA-8800R)를 이용하여 측정 및 결정하였다. The composition ratios of the

<형광체 1∼4의 평가 결과> <Evaluation Results of

형광체 1∼4 및 비교용 형광체 1에 대해서, 400 nm 여기 하에서의 적분 발광 강도를 측정하였다. 그 측정 결과를 비교용 형광체 1을 100으로 하는 상대값으로서 표 3에 나타낸다. For

[표 3]TABLE 3

표 3TABLE 3

적분 발광 강도비: 비교용 형광체 1의 적분 발광 강도를 100으로 했을 때의 상대값Integral Luminous Intensity Ratio: Relative Value when Integral Luminous Intensity of

표 3에서 형광체 1∼4는 비교용 형광체 1에 대하여 적어도 1.4배 이상의 적 분 발광 강도를 나타내고 있다. 이러한 이유로, 형광체 1∼4는 400 nm 부근의 파장역에서 효율적으로 여기되어 높은 발광 강도의 가시광을 발광할 수 있음을 알 수 있다. In Table 3,

또한, 원료의 혼합비에서 SiO2를 과잉 첨가함으로써 형광체 내에 크리스토발라이트를 생성시킨 형광체 2∼4는, 형광체 1에 비해 더 양호한 발광 특성을 나타내고 있는 것을 알 수 있다. In addition, the cristobalite was produced in the phosphor by excessively adding SiO 2 in the mixing ratio of the phosphor raw material is 2 to 4, it can be seen that indicates a better light emitting property than

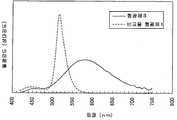

도 9에 400 nm 여기 하에서의 형광체 1의 발광 스펙트럼(실선) 및 비교용 형광체 1의 발광 스펙트럼(점선)을 도시한다. 9 shows the emission spectrum (solid line) of

도 10에 400 nm 여기 하에서의 형광체 2의 발광 스펙트럼(실선) 및 비교용 형광체 1의 발광 스펙트럼(점선)을 도시한다. FIG. 10 shows the emission spectrum (solid line) of

도 11에 400 nm 여기 하에서의 형광체 3의 발광 스펙트럼(실선) 및 비교용 형광체 1의 발광 스펙트럼(점선)을 도시한다. FIG. 11 shows the emission spectrum (solid line) of phosphor 3 under 400 nm excitation and the emission spectrum (dashed line) of

도 12에 400 nm 여기 하에서의 형광체 4의 발광 스펙트럼(실선) 및 비교용 형광체 1의 발광 스펙트럼(점선)을 도시한다. 12 shows the emission spectrum (solid line) of

또한, 도 9∼12에서 그래프의 종축은 형광체 1∼4와 비교용 형광체의 상대적인 발광 강도를 도시하는 것이다. In addition, the vertical axis | shaft of the graph in FIGS. 9-12 shows the relative light emission intensity of fluorescent substance 1-4 and a comparative fluorescent substance.

도 9∼12로부터, 형광체 1∼4는 모두 발광 스펙트럼의 피크가 560 nm∼590 nm의 파장역에 있고, 반치폭이 100 nm 이상인 것을 알 수 있다. 이러한 이유로, 형광체 1∼4는 연색성이 높은 넓은 가시광을 발광 가능한 것을 알 수 있다. 9 to 12, it is understood that the

도 13에 형광체 1의 여기 스펙트럼을 도시한다. 13 shows an excitation spectrum of

도 13으로부터 형광체 1은 여기 스펙트럼의 피크가 350 nm∼430 nm의 파장역에 있는 것을 알 수 있다. 이러한 이유로 형광체 1은 400 nm 부근의 파장역에서 효율적으로 여기되는 것을 알 수 있다. 13 shows that the

또한, 도 13으로부터 형광체 1은 450 nm∼480 nm의 파장역의 광을 거의 흡수하지 않는 것을 알 수 있다. 이러한 이유로 형광체 1과 450 nm∼480 nm의 파장역의 광을 발하는 다른 형광체를 조합하여 이용한 경우, 예컨대 형광체 1과 청색 발광 형광체를 조합하여 백색 발광 장치를 구성한 경우 청색 형광체가 발광한 광을 흡수하지 않기 때문에, 발광 효율이 높고 색 불균일이 적은 발광 장치를 구성할 수 있다. 13 shows that the

<형광체 5의 평가 결과> <Evaluation result of

형광체 5 및 비교용 형광체 2에 대해서 400 nm 여기 하에서의 적분 발광 강도를 측정한 결과, 형광체 5의 적분 발광 강도는 비교용 형광체 2를 100으로 하는 상대값이 141이었다. The integrated luminescence intensity of the

도 14에 400 nm 여기 하에서의 형광체 4의 발광 스펙트럼(실선) 및 비교용 형광체 2의 발광 스펙트럼(점선)을 도시한다. In Fig. 14, the emission spectrum (solid line) of

도 14로부터 형광체 4는 비교용 형광체 2보다 발광 강도가 양호한 것을 알 수 있다. 또한 형광체 5의 발광 스펙트럼의 반치폭은 38 nm로 넓기 때문에, 본 형광체 5를 이용하여 연색성이 높은 백색 발광 장치를 구성하는 것이 기대된다. 즉, 전술한 청색광을 발광하는 LED와 황색광을 발광하는 형광체를 조합하는 방식을 이 용한 백색 발광 장치는, 청색광을 발광하는 LED의 발광 스펙트럼의 반치폭은 약 20 nm인 데 대하여, 본 발명 4를 청색광의 광원으로서 이용한 백색 발광 장치는 보다 넓은 청색광을 얻을 수 있어, 높은 연색성이 기대된다. It can be seen from FIG. 14 that the

도 15에 형광체 5의 여기 스펙트럼을 도시한다. 15 shows an excitation spectrum of

도 15로부터 형광체 5는 380 nm∼430 nm의 파장역의 광에 의해 효율적으로 여기하는 것을 알 수 있다. It can be seen from FIG. 15 that the

다음으로, 실시예의 발광 장치의 구성에 대해서 상술한다. Next, the structure of the light-emitting device of an Example is explained in full detail.

<발광 장치의 구성(타입 1)> <Configuration of Light Emitting Device (Type 1)>

실시예 1a∼1c 및 2a∼2d의 발광 장치는, 상기한 제1 실시형태에서 하기의 구체적인 구성을 이용한 것이다. The light emitting devices of Examples 1a to 1c and 2a to 2d use the following specific configurations in the first embodiment described above.

또한 하기 발광 장치의 구성은, 이용한 형광체의 종류를 제외하면 실시예 1a∼1c, 실시예 2a∼d2, 참고예 1, 및 비교예 1에 대해서 공통의 구성이다. In addition, the structure of the following light emitting device is the structure common to Example 1a-1c, Example 2a-d2, the reference example 1, and the comparative example 1 except the kind of fluorescent substance used.

우선, 기판(2)으로서 질화알루미늄 기판을 이용하여, 그 표면에 금을 이용하여 전극[3a(양극)] 및 전극[3b(음극)]을 형성하였다. First, an aluminum nitride substrate was used as the

또한, 반도체 발광 소자(4)로서 405 nm에 발광 피크를 갖는 사방이 1 mm인 LED(Semi LEDs사 제품: MvpLEDTMSL-V-U40AC)를 이용하고, 상기 전극[3a(양극)] 상에 디스펜서를 이용하여 적하한 은 페이스트(에이블스틱사 제품: 84-1LMISR4) 상에 이 LED의 하면을 접착시켜, 이 은 페이스트를 175℃ 환경 하에서 1시간 경화시켰다. On the

또한, 와이어(6)로서 Φ45 ㎛의 금 와이어를 이용하고, 이 금 와이어를 초음 파 열압착으로써 LED의 상면측 전극 및 전극[3b(음극)]에 접합하였다. In addition, a gold wire of Φ45 μm was used as the

또한, 바인더 부재로서 실리콘수지(도레이다우코닝실리콘사 제품: JCR6140)를 이용하여, 이것에 각종 형광체 또는 복수 종류의 형광체의 혼합물을 30 vol%가 되도록 혼입한 형광체 페이스트를 제작하고, 이 형광체 페이스트를 반도체 발광 소자(4)의 상면에 100 ㎛ 두께로 도포한 후, 80℃ 환경 하에서 40분, 그 후에 150℃ 환경 하에서 60분의 단계 경화로써 고정화함으로써 형광층(7)을 형성하였다. Further, using a silicone resin (JR6140, manufactured by Toray Dow Corning Silicon Co., Ltd.) as a binder member, a phosphor paste in which various phosphors or a mixture of plural kinds of phosphors was mixed to 30 vol% was produced, and the phosphor paste was prepared. After the coating on the upper surface of the semiconductor

이상의 형광체 및 발광 장치(타입 1)의 구성에 기초하여 하기 실시예 1a∼1c, 실시예 2a∼2d, 참고예 1, 및 비교예 1을 제작하였다. Based on the structure of the above phosphor and light emitting device (type 1), Examples 1a to 1c, Examples 2a to 2d, Reference Example 1, and Comparative Example 1 were prepared.

<실시예 1a∼1d> <Examples 1a to 1d>

본 실시예 1a∼1d는 상기 제1 형광체로서 형광체 1∼4를 이용한 것이고, 표 4에 나타내는 바와 같이 실시예 1a는 형광체 1을, 실시예 1b는 형광체 2를, 실시예 1c는 형광체 3을, 실시예 1d는 형광체 4를 이용하여 상기 형광체 페이스트를 제작하고, 이들 형광체 페이스트를 이용하여 실시예 1a∼1d의 발광 장치를 제작하였다. In Examples 1a to 1d,

<실시예 2a∼2d><Examples 2a to 2d>

본 실시예 2a∼2d는, 상기 제1 형광체로서 형광체 2를 이용하고 상기 제2 형광체로서 형광체 5를 이용한 실시예이며, 형광체 2와 형광체 5를 표 4에 나타내는 배합비(중량비)로 혼합한 혼합물을 이용하여 상기 형광체 페이스트를 제작하고, 이들 형광체 페이스트를 이용한 실시예 2a∼2d의 발광 장치를 제작하였다. Examples 2a to 2d are examples in which

<참고예 1> Reference Example 1

참고예 1로서 형광체 5만을 이용하여 상기 형광체 페이스트를 제작하고, 이 형광체 페이스트를 이용한 참고예 1의 발광 장치를 제작하였다. As the reference example 1, the above-mentioned phosphor paste was produced using

[표 4]TABLE 4

표 4Table 4

<비교예 1> Comparative Example 1

형광체 BaMgAll0O17:Eu(청)과 형광체 BaMgAl10O17:Eu, Mn(녹)과 형광체 La2O2S:Eu를 배합비(중량비) 3(청):12(녹):85(적)로 혼합한 혼합물을 이용하여 상기 형광체 페이스트를 제작하고, 이 형광체 페이스트를 이용한 비교예 1의 발광 장치를 제작하였다. Phosphor BaMgAl lO 0 17 : Eu (blue), phosphor BaMgAl 10 O 17 : Eu, Mn (green) and phosphor La 2 O 2 S: Eu compounding ratio (weight ratio) 3 (blue): 12 (green): 85 (red ) And the above-mentioned phosphor paste was produced using the mixture mixed with), and the light-emitting device of the comparative example 1 using this phosphor paste was produced.

<실시예 1a∼1d 및 실시예 2a∼2d의 평가> <Evaluation of Examples 1a to 1d and Examples 2a to 2d>

각 발광 장치를 적분구(積分球) 내에서 10 mA의 전류를 투입하여 발광시키고, 분광기(Instrument System사 제품: CAS140B-152)로 발광 광속비 및 분광 스펙트럼을 측정하였다. 그 측정 결과를 이하 상술한다. Each light emitting device was made to emit light by injecting a current of 10 mA in an integrating sphere, and the light emission ratio and spectral spectrum were measured with a spectrometer (CAS140B-152 manufactured by Instrument System). The measurement result is explained in full detail below.

표 5에 각 발광 장치에 10 mA의 구동 전류를 인가했을 때의 발광 광속비, 색 도 좌표(cx, cy), 색 온도(K), 및 평균 연색 계수(Ra)를 나타낸다.Table 5 shows the light emission ratio, chromaticity coordinates (cx, cy), color temperature (K), and average color rendering index (Ra) when a driving current of 10 mA is applied to each light emitting device.

또한, 발광 광속비는 비교예 1의 발광 장치에 10 mA의 구동 전류를 인가했을 때의 광속을 100으로 하는 상대값으로서 나타낸다. In addition, the luminous flux ratio is shown as a relative value which makes

[표 5]TABLE 5

표 5Table 5

발광 광속비: 비교예 1의 발광 장치에 10 mA의 구동 전류를 인가했을 때의 발광 광속을 100으로 하는 상대값Luminous Flux Ratio: Relative value that sets the luminous flux to 100 when a driving current of 10 mA is applied to the light emitting device of Comparative Example 1

이 표 5로부터, 어느 실시예의 발광 장치도 비교예 1에 대하여 6배 이상 고광속의 발광 장치인 것을 알 수 있다. From Table 5, it can be seen that the light emitting device of any of the examples is a light emitting device having a high luminous flux six times higher than that of Comparative Example 1.

또한, 비교예 1의 연색성이 Ra22.8인 데 대하여, 어느 실시예도 Ra60 이상의 고연색성인 것을 알 수 있다. 특히 형광체 1과 형광체 4의 혼합물을 이용한 실시예 2a∼2d는 Ra70 이상의 고연색성을 확보하고 있는 것을 알 수 있다. Moreover, while the color rendering property of the comparative example 1 is Ra22.8, it turns out that any Example is high color rendering property of Ra60 or more. In particular, it can be seen that Examples 2a to 2d using a mixture of

도 16은 각 발광 장치에 10 mA의 구동 전류를 인가했을 때에 발광한 광의 색 도 좌표(cx, cy)를 색도도 상에 나타낸 것이다. Fig. 16 shows the chromaticity coordinates (cx, cy) on the chromaticity diagram of light emitted when a driving current of 10 mA is applied to each light emitting device.

또한, 도면 중에 α로서 도시한 영역은 차량용 등기구의 백색 규정(JIS-D-5500)의 영역이다. In addition, the area shown as (alpha) in the figure is the area | region of the white regulation (JIS-D-5500) of a vehicle lamp.

표 5로부터, 제1 형광체(형광체 2)만을 이용한 실시예 1b의 색도 좌표는 황색 영역에 위치하고, 제2 형광체(형광체 5)만을 이용한 참고예 1의 색도 좌표는 청색 영역에 위치하는 것을 알 수 있다. From Table 5, it can be seen that the chromaticity coordinates of Example 1b using only the first phosphor (phosphor 2) are located in the yellow region, and the chromaticity coordinates of Reference Example 1 using only the second phosphor (phosphor 5) are located in the blue region. .

또한, 제1 형광체(형광체 2)와 제2 형광체(형광체 5)의 혼합물을 이용한 실시예 2a∼2d의 색도 좌표는 양 형광체의 광이 혼색하기 때문에, 실시예 1b의 색도 좌표와 참고예 1의 색도 좌표 사이를 거의 직선으로 나열하여 위치하는 것을 알 수 있다. 또한, 형광체 2와 형광체 5는 보색의 관계에 있고, 실시예 2a∼2d의 색도 좌표는 백색 영역에 위치하며, 색온도는 3000∼4600K의 온백색∼주광색의 영역에 있는 것을 알 수 있다. In addition, since chromaticity coordinates of Examples 2a to 2d using a mixture of the first phosphor (phosphor 2) and the second phosphor (phosphor 5) are mixed with the light of both phosphors, the chromaticity coordinates of Example 1b and Reference Example 1 It can be seen that the chromaticity coordinates are positioned in a substantially straight line. In addition, it is understood that the

이상의 결과로부터, 본 발명의 제1 형광체와 제2 형광체의 배합비를 조정함으로써 양 형광체의 발광색의 색도 좌표를 연결하는 직선 상에서 원하는 색도 좌표의 발광색의 발광 장치를 얻을 수 있다. From the above results, it is possible to obtain a light emitting device having a light emission color having a desired chromaticity coordinate on a straight line connecting the chromaticity coordinates of the light emission colors of both phosphors by adjusting the compounding ratio of the first phosphor and the second phosphor of the present invention.

도 17에 실시예 1b 및 비교예 1의 발광 장치에 10 mA의 구동 전류를 인가했을 때의 실시예 1b의 발광 스펙트럼(실선) 및 비교예 1의 발광 스펙트럼(점선)을 도시한다. FIG. 17 shows the emission spectrum (solid line) of Example 1b and the emission spectrum (dashed line) of Comparative Example 1 when a driving current of 10 mA is applied to the light emitting devices of Example 1b and Comparative Example 1. FIG.

또한, 도 17에서의 그래프의 종축은 실시예 1b와 비교예 1과의 상대적인 발광 강도를 도시하는 것이다. In addition, the vertical axis of the graph in FIG. 17 shows the relative light emission intensity of Example 1b and Comparative Example 1. FIG.

이 도 17로부터 실시예 1b의 발광 장치는 비교예 1에 대하여 넓은 발광 스펙트럼을 도시하고 있고, 고연색성인 것을 알 수 있다. 17 shows that the light emitting device of Example 1b shows a broad emission spectrum with respect to Comparative Example 1, and has a high color rendering property.

도 18에 실시예 2a 및 비교예 1의 발광 장치에 10 mA의 구동 전류를 인가했을 때의 실시예 2a의 발광 스펙트럼(실선) 및 비교예 1의 발광 스펙트럼(점선)을 도시한다. FIG. 18 shows the emission spectrum (solid line) of Example 2a and the emission spectrum (dashed line) of Comparative Example 1 when a driving current of 10 mA is applied to the light emitting devices of Example 2a and Comparative Example 1. FIG.

도 19에 실시예 2b 및 비교예 1의 발광 장치에 10 mA의 구동 전류를 인가했을 때의 실시예 2b의 발광 스펙트럼(실선) 및 비교예 1의 발광 스펙트럼(점선)을 도시한다. FIG. 19 shows the emission spectrum (solid line) of Example 2b and the emission spectrum (dashed line) of Comparative Example 1 when a driving current of 10 mA is applied to the light emitting devices of Example 2b and Comparative Example 1. FIG.

도 20에 실시예 2c 및 비교예 1의 발광 장치에 10 mA의 구동 전류를 인가했을 때의 실시예 2c의 발광 스펙트럼(실선) 및 비교예 1의 발광 스펙트럼(점선)을 도시한다. FIG. 20 shows the emission spectrum (solid line) of Example 2c and the emission spectrum (dashed line) of Comparative Example 1 when a driving current of 10 mA is applied to the light emitting devices of Example 2c and Comparative Example 1. FIG.