JP7406177B1 - Steel suitable for use in sour environments - Google Patents

Steel suitable for use in sour environments Download PDFInfo

- Publication number

- JP7406177B1 JP7406177B1 JP2023532799A JP2023532799A JP7406177B1 JP 7406177 B1 JP7406177 B1 JP 7406177B1 JP 2023532799 A JP2023532799 A JP 2023532799A JP 2023532799 A JP2023532799 A JP 2023532799A JP 7406177 B1 JP7406177 B1 JP 7406177B1

- Authority

- JP

- Japan

- Prior art keywords

- steel material

- steel

- content

- test

- less

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229910000831 Steel Inorganic materials 0.000 title claims abstract description 383

- 239000010959 steel Substances 0.000 title claims abstract description 383

- 239000000463 material Substances 0.000 claims abstract description 235

- 239000012535 impurity Substances 0.000 claims abstract description 16

- 229910052761 rare earth metal Inorganic materials 0.000 claims description 25

- 239000003129 oil well Substances 0.000 claims description 20

- 229910001563 bainite Inorganic materials 0.000 claims description 12

- 229910000734 martensite Inorganic materials 0.000 claims description 12

- 229910052782 aluminium Inorganic materials 0.000 abstract description 14

- 229910052748 manganese Inorganic materials 0.000 abstract description 7

- 229910052804 chromium Inorganic materials 0.000 abstract description 6

- 229910052750 molybdenum Inorganic materials 0.000 abstract description 6

- 229910052710 silicon Inorganic materials 0.000 abstract description 6

- 229910052796 boron Inorganic materials 0.000 abstract description 5

- 229910052758 niobium Inorganic materials 0.000 abstract description 5

- 229910052757 nitrogen Inorganic materials 0.000 abstract description 5

- 229910052760 oxygen Inorganic materials 0.000 abstract description 5

- 229910052698 phosphorus Inorganic materials 0.000 abstract description 5

- 229910052719 titanium Inorganic materials 0.000 abstract description 4

- 238000012360 testing method Methods 0.000 description 160

- 238000000034 method Methods 0.000 description 63

- 238000010791 quenching Methods 0.000 description 57

- 230000000171 quenching effect Effects 0.000 description 55

- 238000005496 tempering Methods 0.000 description 46

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical compound [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 description 40

- 229910052751 metal Inorganic materials 0.000 description 40

- 239000002184 metal Substances 0.000 description 40

- 239000000203 mixture Substances 0.000 description 38

- 239000000126 substance Substances 0.000 description 35

- 238000004519 manufacturing process Methods 0.000 description 28

- 239000011572 manganese Substances 0.000 description 25

- 230000000694 effects Effects 0.000 description 24

- 239000007789 gas Substances 0.000 description 22

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 20

- 238000001816 cooling Methods 0.000 description 19

- 239000011575 calcium Substances 0.000 description 18

- 239000010949 copper Substances 0.000 description 18

- 239000011777 magnesium Substances 0.000 description 18

- 239000011651 chromium Substances 0.000 description 16

- 238000010438 heat treatment Methods 0.000 description 16

- 238000009864 tensile test Methods 0.000 description 15

- 239000010936 titanium Substances 0.000 description 15

- 239000010955 niobium Substances 0.000 description 14

- 238000005096 rolling process Methods 0.000 description 14

- UCKMPCXJQFINFW-UHFFFAOYSA-N Sulphide Chemical compound [S-2] UCKMPCXJQFINFW-UHFFFAOYSA-N 0.000 description 12

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 11

- 150000001247 metal acetylides Chemical class 0.000 description 11

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 9

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 9

- 238000007670 refining Methods 0.000 description 9

- 238000009749 continuous casting Methods 0.000 description 7

- 238000003303 reheating Methods 0.000 description 7

- 239000012085 test solution Substances 0.000 description 7

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 6

- 238000005336 cracking Methods 0.000 description 6

- 238000001739 density measurement Methods 0.000 description 6

- 150000004767 nitrides Chemical class 0.000 description 6

- 229920006395 saturated elastomer Polymers 0.000 description 6

- 229910052717 sulfur Inorganic materials 0.000 description 6

- 229910000851 Alloy steel Inorganic materials 0.000 description 5

- 229910001566 austenite Inorganic materials 0.000 description 5

- 229910052799 carbon Inorganic materials 0.000 description 5

- 239000013078 crystal Substances 0.000 description 5

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 5

- 229910052791 calcium Inorganic materials 0.000 description 4

- 229910052802 copper Inorganic materials 0.000 description 4

- 229910052749 magnesium Inorganic materials 0.000 description 4

- 229910052759 nickel Inorganic materials 0.000 description 4

- 239000002245 particle Substances 0.000 description 4

- 239000000047 product Substances 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- VMHLLURERBWHNL-UHFFFAOYSA-M Sodium acetate Chemical compound [Na+].CC([O-])=O VMHLLURERBWHNL-UHFFFAOYSA-M 0.000 description 3

- 239000007864 aqueous solution Substances 0.000 description 3

- 238000002149 energy-dispersive X-ray emission spectroscopy Methods 0.000 description 3

- 238000009776 industrial production Methods 0.000 description 3

- 239000003921 oil Substances 0.000 description 3

- 239000004576 sand Substances 0.000 description 3

- 239000001632 sodium acetate Substances 0.000 description 3

- 235000017281 sodium acetate Nutrition 0.000 description 3

- 239000011780 sodium chloride Substances 0.000 description 3

- 229910052721 tungsten Inorganic materials 0.000 description 3

- 229910052720 vanadium Inorganic materials 0.000 description 3

- 229910052726 zirconium Inorganic materials 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- RWSOTUBLDIXVET-UHFFFAOYSA-N Dihydrogen sulfide Chemical compound S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 description 2

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 description 2

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 238000005275 alloying Methods 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 230000007797 corrosion Effects 0.000 description 2

- 238000005260 corrosion Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 229910000037 hydrogen sulfide Inorganic materials 0.000 description 2

- 238000009847 ladle furnace Methods 0.000 description 2

- 238000012856 packing Methods 0.000 description 2

- 238000005498 polishing Methods 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 238000005204 segregation Methods 0.000 description 2

- 238000009628 steelmaking Methods 0.000 description 2

- 239000011593 sulfur Substances 0.000 description 2

- 238000009849 vacuum degassing Methods 0.000 description 2

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 229910052765 Lutetium Inorganic materials 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 239000003638 chemical reducing agent Substances 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000001186 cumulative effect Effects 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 238000007872 degassing Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 238000005242 forging Methods 0.000 description 1

- 238000005098 hot rolling Methods 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 238000010191 image analysis Methods 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 229910052747 lanthanoid Inorganic materials 0.000 description 1

- 150000002602 lanthanoids Chemical class 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- FZLIPJUXYLNCLC-UHFFFAOYSA-N lanthanum atom Chemical compound [La] FZLIPJUXYLNCLC-UHFFFAOYSA-N 0.000 description 1

- OHSVLFRHMCKCQY-UHFFFAOYSA-N lutetium atom Chemical compound [Lu] OHSVLFRHMCKCQY-UHFFFAOYSA-N 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 239000003595 mist Substances 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 238000010606 normalization Methods 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910001562 pearlite Inorganic materials 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 229910052706 scandium Inorganic materials 0.000 description 1

- SIXSYDAISGFNSX-UHFFFAOYSA-N scandium atom Chemical compound [Sc] SIXSYDAISGFNSX-UHFFFAOYSA-N 0.000 description 1

- VSZWPYCFIRKVQL-UHFFFAOYSA-N selanylidenegallium;selenium Chemical compound [Se].[Se]=[Ga].[Se]=[Ga] VSZWPYCFIRKVQL-UHFFFAOYSA-N 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 238000004513 sizing Methods 0.000 description 1

- 238000010583 slow cooling Methods 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 150000003568 thioethers Chemical class 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- 229910052727 yttrium Inorganic materials 0.000 description 1

- VWQVUPCCIRVNHF-UHFFFAOYSA-N yttrium atom Chemical compound [Y] VWQVUPCCIRVNHF-UHFFFAOYSA-N 0.000 description 1

- 229910000859 α-Fe Inorganic materials 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C7/00—Treating molten ferrous alloys, e.g. steel, not covered by groups C21C1/00 - C21C5/00

- C21C7/10—Handling in a vacuum

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/08—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for tubular bodies or pipes

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/54—Ferrous alloys, e.g. steel alloys containing chromium with nickel with boron

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/10—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of tubular bodies

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Heat Treatment Of Steel (AREA)

Abstract

高強度と、サワー環境における優れた耐SSC性とを有する、鋼材を提供する。本開示による鋼材は、質量%で、C:0.15~0.45%、Si:0.05~1.00%、Mn:0.05~0.30%、P:0.030%以下、S:0.0050%以下、Al:0.005~0.100%、Cr:0.30~1.10%、Mo:0.40~2.00%、Ti:0.002~0.020%、Nb:0.002~0.100%、B:0.0005~0.0040%、N:0.0100%以下、O:0.0040%未満、及び、残部がFe及び不純物からなり、降伏強度が862MPa以上である。鋼材中において、質量%で、Si含有量が20%以上であり、O含有量が10%以上であり、長径が5.0μm以上のSi酸化物の個数密度が、5個/100mm2以下であり、降伏強度が931MPa以上の場合、Si酸化物の個数密度が、5個/200mm2以下である。Provided is a steel material having high strength and excellent SSC resistance in a sour environment. The steel material according to the present disclosure has C: 0.15 to 0.45%, Si: 0.05 to 1.00%, Mn: 0.05 to 0.30%, and P: 0.030% or less in mass %. , S: 0.0050% or less, Al: 0.005-0.100%, Cr: 0.30-1.10%, Mo: 0.40-2.00%, Ti: 0.002-0. 020%, Nb: 0.002 to 0.100%, B: 0.0005 to 0.0040%, N: 0.0100% or less, O: less than 0.0040%, and the balance consists of Fe and impurities. , the yield strength is 862 MPa or more. In the steel material, the Si content is 20% or more, the O content is 10% or more, and the number density of Si oxides with a major axis of 5.0 μm or more is 5 pieces/100 mm 2 or less in mass%. When the yield strength is 931 MPa or more, the number density of Si oxides is 5 pieces/200 mm 2 or less.

Description

本開示は、鋼材に関し、さらに詳しくは、サワー環境での使用に適した鋼材に関する。 TECHNICAL FIELD The present disclosure relates to steel materials, and more particularly to steel materials suitable for use in sour environments.

油井及びガス井(以下、油井及びガス井を総称して、単に「油井」という)の深井戸化により、油井用鋼管に代表される油井用の鋼材の高強度化が要求されている。具体的には、80ksi級(降伏強度が80~95ksi未満、つまり、552~655MPa未満)や、95ksi級(降伏強度が95~110ksi未満、つまり、655~758MPa未満)の油井用鋼管が広く利用されており、最近ではさらに、110ksi以上(降伏強度が758MPa以上)の油井用鋼管が求められ始めている。 BACKGROUND OF THE INVENTION As oil wells and gas wells (hereinafter, oil wells and gas wells are collectively referred to as "oil wells") become deeper, there is a demand for higher strength steel materials for oil wells, such as steel pipes for oil wells. Specifically, oil well steel pipes of 80 ksi class (yield strength of less than 80 to 95 ksi, that is, less than 552 to 655 MPa) and 95 ksi class (yield strength of less than 95 to 110 ksi, that is, less than 655 to 758 MPa) are widely used. Recently, steel pipes for oil wells with a strength of 110 ksi or more (yield strength of 758 MPa or more) have begun to be required.

さらに、深井戸の多くは、腐食性を有する硫化水素を含有するサワー環境である。本明細書において、サワー環境とは、硫化水素を含み、酸性化した環境を意味する。なお、サワー環境では、二酸化炭素を含む場合もある。このようなサワー環境で使用される油井用鋼管は、高強度だけでなく、耐硫化物応力割れ性(耐Sulfide Stress Cracking性:以下、耐SSC性という)も要求される。このように、高強度であり、優れた耐SSC性を有する、鋼材が求められ始めている。 Additionally, many deep wells are sour environments containing corrosive hydrogen sulfide. As used herein, a sour environment refers to an acidified environment containing hydrogen sulfide. Note that in a sour environment, carbon dioxide may be included. Steel pipes for oil wells used in such sour environments are required not only to have high strength but also to have sulfide stress cracking resistance (hereinafter referred to as SSC resistance). As described above, there is a growing demand for steel materials that have high strength and excellent SSC resistance.

油井用鋼管に代表される鋼材の耐SSC性を高める技術が、特開2000-297344号公報(特許文献1)、特開2001-271134号公報(特許文献2)、及び、国際公開第2008/123422号(特許文献3)に提案されている。 Technologies for improving the SSC resistance of steel materials, such as steel pipes for oil wells, are disclosed in Japanese Patent Application Laid-open No. 2000-297344 (Patent Document 1), Japanese Patent Application Publication No. 2001-271134 (Patent Document 2), and International Publication No. 2008/2008/ This is proposed in No. 123422 (Patent Document 3).

特許文献1に開示されている油井用鋼は、質量%で、C:0.15~0.3%、Cr:0.2~1.5%、Mo:0.1~1%、V:0.05~0.3%、Nb:0.003~0.1%を含有する。この油井用鋼は、析出している炭化物の総量が1.5~4質量%であり、炭化物の総量に占めるMC型炭化物の割合が5~45質量%であり、M23C6型炭化物の割合が製品の、肉厚をt(mm)とした時(200/t)質量%以下である。この油井用鋼は耐SSC性に優れる、と特許文献1には記載されている。The oil well steel disclosed in

特許文献2に開示されている低合金鋼材は、質量%で、C:0.2~0.35%、Si:0.05~0.5%、Mn:0.1~1%、P:0.025%以下、S:0.01%以下、Cr:0.1~1.2%、Mo:0.1~1%、B:0.0001~0.005%、Al:0.005~0.1%、N:0.01%以下、V:0.05~0.5%、Ni:0.1%以下、W:1.0%以下、O:0.01%以下を含有し、残部Fe及び不純物からなり、式(0.03≦Mo×V≦0.3)、及び、式(0.5×Mo-V+GS/10≧1)を満たし、降伏強度が1060MPa以上である。なお、式中のGSとは、旧オーステナイト粒のASTM粒度番号を意味する。この低合金鋼材は耐SSC性に優れる、と特許文献2には記載されている。

The low alloy steel material disclosed in

特許文献3に開示されている低合金鋼は、質量%で、C:0.10~0.20%、Si:0.05~1.0%、Mn:0.05~1.5%、Cr:1.0~2.0%、Mo:0.05~2.0%、Al:0.10%以下、及び、Ti:0.002~0.05%を含有し、かつ、Ceq(=C+(Mn/6)+(Cr+Mo+V)/5)が0.65以上であり、残部がFe及び不純物からなり、不純物中、P:0.025%以下、S:0.010%以下、N:0.007%以下、B:0.0003%未満である。この低合金鋼は、粒径が1μm以上のM23C6型析出物が0.1個/mm2以下である。この低合金鋼は耐SSC性が向上されている、と特許文献3には記載されている。The low alloy steel disclosed in

上述のとおり、近年、油井環境の過酷化に伴い、優れた耐SSC性を有する鋼材が要求されつつある。具体的に、高強度と、優れた耐SSC性とを両立する鋼材が要求されつつある。そのため、上記特許文献1~3に開示された技術以外の他の技術によって、高強度と優れた耐SSC性とを両立する鋼材(たとえば油井用鋼材)が得られてもよい。

As mentioned above, in recent years, as oil well environments have become more severe, steel materials with excellent SSC resistance have been required. Specifically, there is a growing demand for steel materials that have both high strength and excellent SSC resistance. Therefore, steel materials (for example, steel materials for oil wells) that have both high strength and excellent SSC resistance may be obtained by other technologies than those disclosed in

本開示の目的は、高強度と、サワー環境における優れた耐SSC性とを有する、鋼材を提供することである。 An object of the present disclosure is to provide a steel material that has high strength and excellent SSC resistance in sour environments.

本開示による鋼材は、

質量%で、

C:0.15~0.45%、

Si:0.05~1.00%、

Mn:0.05~0.30%、

P:0.030%以下、

S:0.0050%以下、

Al:0.005~0.100%、

Cr:0.30~1.10%、

Mo:0.40~2.00%、

Ti:0.002~0.020%、

Nb:0.002~0.100%、

B:0.0005~0.0040%、

N:0.0100%以下、

O:0.0040%未満、

V:0~0.30%、

Cu:0~0.50%、

Ni:0~0.50%、

W:0~1.50%、

Ca:0~0.0100%、

Mg:0~0.0100%、

Zr:0~0.0100%、

希土類元素:0~0.0100%、及び、

残部がFe及び不純物からなり、

降伏強度が862MPa以上であり、

前記鋼材中において、

質量%で、Si含有量が20%以上であり、O含有量が10%以上であり、長径が5.0μm以上のSi酸化物の個数密度が、5個/100mm2以下であり、

前記降伏強度が931MPa以上の場合、前記Si酸化物の個数密度が、5個/200mm2以下である。The steel material according to the present disclosure is

In mass%,

C: 0.15-0.45%,

Si: 0.05-1.00%,

Mn: 0.05-0.30%,

P: 0.030% or less,

S: 0.0050% or less,

Al: 0.005-0.100%,

Cr: 0.30-1.10%,

Mo: 0.40-2.00%,

Ti: 0.002 to 0.020%,

Nb: 0.002-0.100%,

B: 0.0005-0.0040%,

N: 0.0100% or less,

O: less than 0.0040%,

V: 0 to 0.30%,

Cu: 0 to 0.50%,

Ni: 0 to 0.50%,

W: 0-1.50%,

Ca: 0-0.0100%,

Mg: 0 to 0.0100%,

Zr: 0 to 0.0100%,

Rare earth elements: 0 to 0.0100%, and

The remainder consists of Fe and impurities,

The yield strength is 862 MPa or more,

In the steel material,

In terms of mass %, the Si content is 20% or more, the O content is 10% or more, and the number density of Si oxides with a major axis of 5.0 μm or more is 5 pieces/100 mm 2 or less,

When the yield strength is 931 MPa or more, the number density of the Si oxides is 5 pieces/200 mm 2 or less.

本開示による鋼材は、高強度と、サワー環境における優れた耐SSC性とを有する。 Steel materials according to the present disclosure have high strength and excellent SSC resistance in sour environments.

まず本発明者らは、高強度として125ksi(862MPa)以上の降伏強度を有する鋼材を得ることを検討した。つまり本発明者らは、サワー環境での使用が想定された鋼材において、125ksi以上の降伏強度と、サワー環境において優れた耐SSC性とを得る方法について、調査及び検討を行った。その結果、本発明者らは、次の知見を得た。 First, the present inventors considered obtaining a steel material having a yield strength of 125 ksi (862 MPa) or more as high strength. In other words, the present inventors investigated and studied methods for obtaining a yield strength of 125 ksi or more and excellent SSC resistance in a sour environment in a steel material intended for use in a sour environment. As a result, the present inventors obtained the following findings.

初めに本発明者らは、化学組成に着目して、125ksi以上の降伏強度と、サワー環境において優れた耐SSC性とを有する鋼材を得ることを検討した。その結果、マンガン(Mn)含有量を0.30%以下にまで低減することで、鋼材の強度を維持しつつ、鋼材の耐SSC性を高められる可能性があると考えた。Mnは、鋼材中の硫黄(S)と結合して、Mn硫化物を形成する。Mn硫化物は圧延により延伸しやすく、長径が長い介在物になりやすい。さらに、長径の長いMn硫化物は、サワー環境において破壊の起点となりやすい。そのため、Mn含有量を0.30%以下にまで低減することで、Mn硫化物の形成を抑制し、鋼材の耐SSC性を高められる可能性がある。 First, the present inventors focused on the chemical composition and studied to obtain a steel material having a yield strength of 125 ksi or more and excellent SSC resistance in a sour environment. As a result, it was thought that by reducing the manganese (Mn) content to 0.30% or less, it is possible to improve the SSC resistance of the steel material while maintaining the strength of the steel material. Mn combines with sulfur (S) in the steel material to form Mn sulfide. Mn sulfide is easily stretched by rolling and tends to form inclusions with a long major axis. Furthermore, Mn sulfide having a long major axis tends to become a starting point of destruction in a sour environment. Therefore, by reducing the Mn content to 0.30% or less, it is possible to suppress the formation of Mn sulfides and improve the SSC resistance of steel materials.

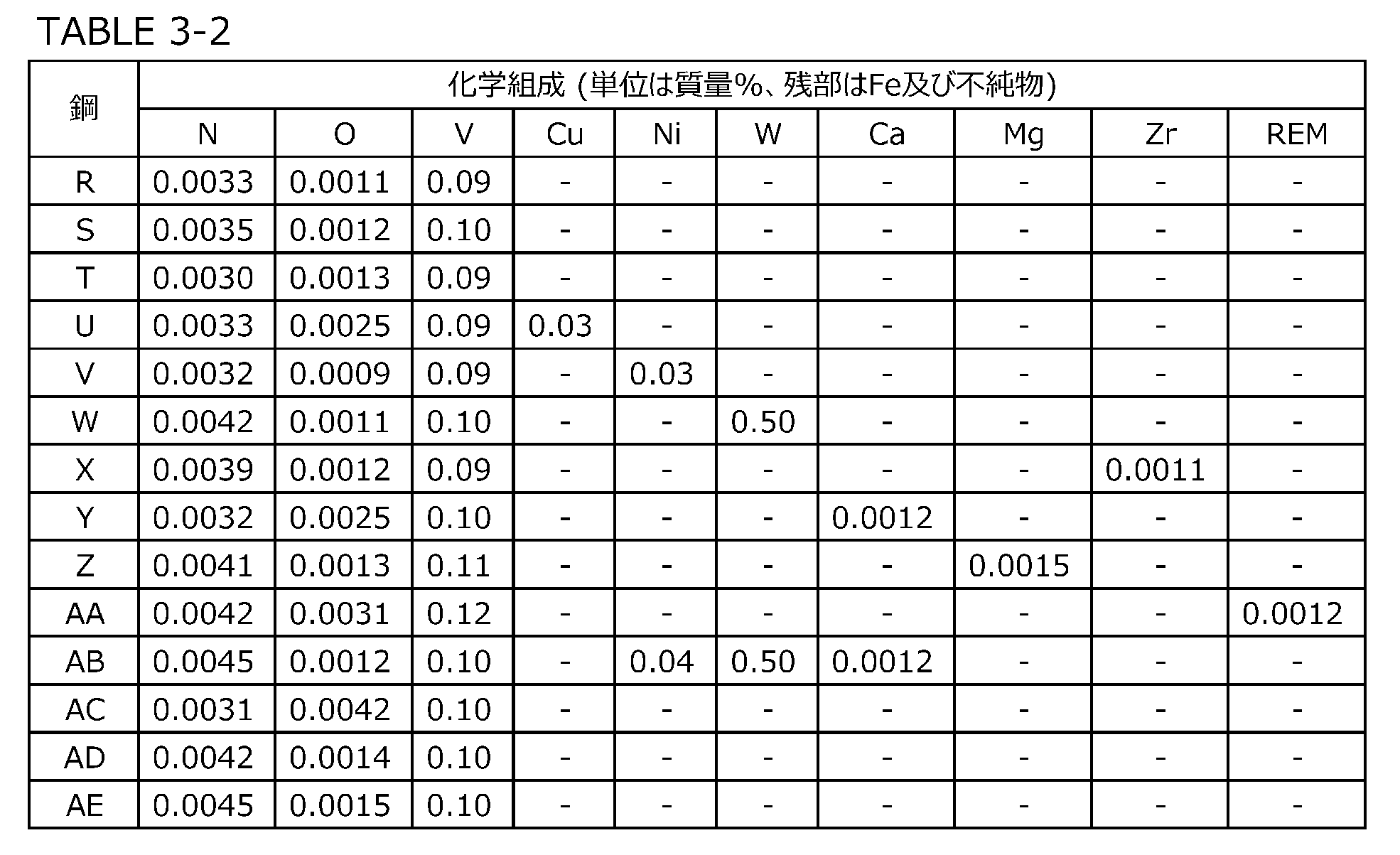

つまり、本発明者らは、質量%で、C:0.15~0.45%、Si:0.05~1.00%、Mn:0.05~0.30%、P:0.030%以下、S:0.0050%以下、Al:0.005~0.100%、Cr:0.30~1.10%、Mo:0.40~2.00%、Ti:0.002~0.020%、Nb:0.002~0.100%、B:0.0005~0.0040%、N:0.0100%以下、O:0.0040%未満、V:0~0.30%、Cu:0~0.50%、Ni:0~0.50%、W:0~1.50%、Ca:0~0.0100%、Mg:0~0.0100%、Zr:0~0.0100%、希土類元素:0~0.0100%、及び、残部がFe及び不純物からなる鋼材であれば、125ksi以上の降伏強度を有し、さらにサワー環境において優れた耐SSC性を得られる可能性があると考えた。 In other words, the present inventors, in mass %, C: 0.15 to 0.45%, Si: 0.05 to 1.00%, Mn: 0.05 to 0.30%, P: 0.030 % or less, S: 0.0050% or less, Al: 0.005 to 0.100%, Cr: 0.30 to 1.10%, Mo: 0.40 to 2.00%, Ti: 0.002 to 0.020%, Nb: 0.002 to 0.100%, B: 0.0005 to 0.0040%, N: 0.0100% or less, O: less than 0.0040%, V: 0 to 0.30 %, Cu: 0-0.50%, Ni: 0-0.50%, W: 0-1.50%, Ca: 0-0.0100%, Mg: 0-0.0100%, Zr: 0 Steel materials consisting of ~0.0100%, rare earth elements: 0~0.0100%, and the balance Fe and impurities have a yield strength of 125 ksi or more, and also have excellent SSC resistance in sour environments. I thought there was a possibility that it would happen.

一方、上述の化学組成を有する鋼材であっても、125ksi以上の降伏強度を有する場合、サワー環境において優れた耐SSC性を得られない場合があった。そこで本発明者らは、上述の化学組成を有し、125ksi以上の降伏強度を有する鋼材について、耐SSC性が低下する要因について、詳細に検討した。その結果、上述の化学組成を有する鋼材では、鋼材中に粗大なSi酸化物が含まれる懸念があることが明らかになった。鋼材中に粗大なSi酸化物が含まれれば、鋼材の耐SSC性が低下する可能性がある。 On the other hand, even if the steel material has the above-mentioned chemical composition, if it has a yield strength of 125 ksi or more, excellent SSC resistance may not be obtained in a sour environment. Therefore, the present inventors conducted a detailed study on the factors that reduce the SSC resistance of steel materials having the above-mentioned chemical composition and yield strength of 125 ksi or more. As a result, it has become clear that there is a concern that coarse Si oxides may be contained in the steel material having the above-mentioned chemical composition. If coarse Si oxides are included in the steel material, the SSC resistance of the steel material may be reduced.

本明細書において、質量%で、Si含有量が20%以上であり、O含有量が10%以上であり、長径が5.0μm以上のSi酸化物を、「粗大Si酸化物」ともいう。本発明者らはさらに、上述の化学組成を有する鋼材について、降伏強度ごとに、耐SSC性が低下する要因について、詳細に検討した。その結果、本発明者らは次の知見を得た。 In this specification, a Si oxide having a Si content of 20% or more, an O content of 10% or more, and a major axis of 5.0 μm or more in mass % is also referred to as a "coarse Si oxide." The present inventors further examined in detail the factors that cause the SSC resistance to decrease for each yield strength of steel materials having the above-mentioned chemical composition. As a result, the present inventors obtained the following knowledge.

具体的に、上述の化学組成を有する鋼材では、降伏強度が135ksi未満(931MPa未満)の場合、粗大Si酸化物の個数密度を5個/100mm2以下とすることで、125ksi以上の高い降伏強度と、優れた耐SSC性とを両立できることが明らかになった。この点について、図面を用いて具体的に説明する。Specifically, in steel materials having the above chemical composition, if the yield strength is less than 135 ksi (less than 931 MPa), by setting the number density of coarse Si oxides to 5 pieces/100 mm 2 or less, a high yield strength of 125 ksi or more can be achieved. It has become clear that it is possible to achieve both this and excellent SSC resistance. This point will be specifically explained using the drawings.

図1は、本実施例のうち、降伏強度が125~135ksi未満の鋼材における、粗大Si酸化物(長径が5.0μm以上のSi酸化物)の個数密度(個/100mm2)と、耐SSC性試験におけるSSC発生本数(本)との関係を示す図である。図1は、後述する実施例のうち、上述の化学組成と、125~135ksi未満の降伏強度とを有する鋼材について、後述する方法で求めた粗大Si酸化物の個数密度と、後述する方法で実施した耐SSC性試験の結果、SSCが発生した本数とを用いて作成した。Figure 1 shows the number density (pieces/100 mm 2 ) of coarse Si oxides (Si oxides with a major axis of 5.0 μm or more) and SSC resistance in steel materials with a yield strength of less than 125 to 135 ksi in this example. FIG. 3 is a diagram showing the relationship with the number of SSCs (number of cells) generated in a sex test. FIG. 1 shows the number density of coarse Si oxides determined by the method described below for steel materials having the above-mentioned chemical composition and yield strength of less than 125 to 135 ksi, and the number density of coarse Si oxides obtained by the method described later. It was created using the results of the SSC resistance test and the number of pieces in which SSC occurred.

図1を参照して、上述の化学組成と、125~135ksi未満の降伏強度とを有する鋼材では、粗大Si酸化物の個数密度が5個/100mm2以下であれば、耐SSC性試験においてSSCが発生せず、優れた耐SSC性が得られることが確認できる。したがって、本実施形態では、上述の化学組成と、125~135ksi未満の降伏強度とを有し、さらに、粗大Si酸化物の個数密度を5個/100mm2以下とする。その結果、125ksi以上の降伏強度と、優れた耐SSC性とを両立することができる。Referring to FIG. 1, for steel materials having the above-mentioned chemical composition and yield strength of less than 125 to 135 ksi, if the number density of coarse Si oxides is 5 pieces/100 mm 2 or less, SSC It can be confirmed that excellent SSC resistance was obtained without occurrence of . Therefore, in this embodiment, it has the above-mentioned chemical composition, a yield strength of less than 125 to 135 ksi, and the number density of coarse Si oxides is 5 pieces/100 mm 2 or less. As a result, it is possible to achieve both a yield strength of 125 ksi or more and excellent SSC resistance.

一方、降伏強度が125ksi以上の鋼材のうち、135ksi以上(931MPa以上)の鋼材では、粗大Si酸化物の個数密度が5個/100mm2以下であっても、サワー環境において優れた耐SSC性を得られない場合があった。本発明者らのさらなる詳細な検討の結果、降伏強度が135ksi以上の鋼材では、粗大Si酸化物の個数密度をさらに低減し、5個/200mm2以下とすることで、高い降伏強度と、優れた耐SSC性とを両立できることが明らかになった。この点について、図面を用いて具体的に説明する。On the other hand, among steel materials with a yield strength of 125 ksi or more, steel materials with a yield strength of 135 ksi or more (931 MPa or more) have excellent SSC resistance in a sour environment even if the number density of coarse Si oxides is 5 pieces/100 mm2 or less. There were times when I couldn't get it. As a result of further detailed study by the present inventors, in steel materials with a yield strength of 135 ksi or more, by further reducing the number density of coarse Si oxides to 5 pieces/200 mm 2 or less, high yield strength and excellent It has become clear that it is possible to achieve both SSC resistance and SSC resistance. This point will be specifically explained using the drawings.

図2は、本実施例のうち、降伏強度が135ksi以上の鋼材における、粗大Si酸化物(長径が5.0μm以上のSi酸化物)の個数密度(個/200mm2)と、耐SSC性試験におけるSSC発生本数(本)との関係を示す図である。図2は、後述する実施例のうち、上述の化学組成と、135ksi以上の降伏強度とを有する鋼材について、後述する方法で求めた粗大Si酸化物の個数密度と、後述する方法で実施した耐SSC性試験の結果、SSCが発生した本数とを用いて作成した。Figure 2 shows the number density (pieces/200 mm 2 ) of coarse Si oxides (Si oxides with a major axis of 5.0 μm or more) and the SSC resistance test in steel materials with a yield strength of 135 ksi or more in this example. It is a figure which shows the relationship with the number (number) of SSC occurrences in . Figure 2 shows the number density of coarse Si oxides determined by the method described later and the resistance value determined by the method described later for steel materials having the above-mentioned chemical composition and yield strength of 135 ksi or more among the examples described later. It was created using the results of the SSC test and the number of pieces in which SSC occurred.

図2を参照して、上述の化学組成と、135ksi以上の降伏強度とを有する鋼材では、粗大Si酸化物の個数密度が5個/200mm2以下であれば、耐SSC性試験においてSSCが発生せず、優れた耐SSC性が得られることが確認できる。したがって、本実施形態では、上述の化学組成と、135ksi以上の降伏強度とを有し、さらに、粗大Si酸化物の個数密度を5個/200mm2以下とする。その結果、135ksi以上の降伏強度と、優れた耐SSC性とを両立することができる。Referring to FIG. 2, in steel materials having the above chemical composition and yield strength of 135 ksi or more, if the number density of coarse Si oxides is 5 pieces/200 mm 2 or less, SSC will occur in the SSC resistance test. It can be confirmed that excellent SSC resistance was obtained without any problems. Therefore, in this embodiment, it has the above-mentioned chemical composition and a yield strength of 135 ksi or more, and the number density of coarse Si oxides is 5 pieces/200 mm 2 or less. As a result, it is possible to achieve both a yield strength of 135 ksi or more and excellent SSC resistance.

粗大Si酸化物の個数密度を低減することによって、鋼材の耐SSC性が高められる理由について、詳細は明らかになっていない。しかしながら、本発明者らは次のように推察している。上述の化学組成を有する鋼材を製造する場合、製鋼工程において、主としてアルミニウム(Al)による脱酸が実施される。そのため、上述の化学組成を有する鋼材では、Al2O3に代表されるAl酸化物について検討されてきたものの、Si酸化物には着目されてこなかった。しかしながら、数の少ないSi酸化物、特に長径が5.0μm以上の粗大Si酸化物は、Al酸化物よりも鋼材の耐SSC性を低下させやすい可能性がある。そのため、粗大Si酸化物の個数密度を5個/100mm2以下、さらには5個/200mm2以下にまで低下することで、鋼材の耐SSC性を高められるのではないか、と本発明者らは推察している。The details of why the SSC resistance of steel materials is improved by reducing the number density of coarse Si oxides have not been clarified. However, the present inventors speculate as follows. When manufacturing a steel material having the above-mentioned chemical composition, deoxidation using aluminum (Al) is mainly performed in the steel manufacturing process. Therefore, for steel materials having the above-mentioned chemical composition, although Al oxides such as Al 2 O 3 have been studied, no attention has been paid to Si oxides. However, a small number of Si oxides, particularly coarse Si oxides with a major axis of 5.0 μm or more, may more easily deteriorate the SSC resistance of steel materials than Al oxides. Therefore, the present inventors believe that the SSC resistance of steel materials may be improved by lowering the number density of coarse Si oxides to 5 pieces/100 mm 2 or less, or even 5 pieces/200 mm 2 or less. is guessing.

なお、本発明者らの推察とは異なるメカニズムによって、鋼材の耐SSC性が高まっている可能性はあり得る。上述の化学組成を有し、粗大Si酸化物の個数密度が5個/100mm2以下である結果、125~135ksi未満の降伏強度と、優れた耐SSC性とを両立できる点は、後述する実施例によって証明されている。さらに、上述の化学組成を有し、粗大Si酸化物の個数密度が5個/200mm2以下である結果、135ksi以上の降伏強度と、優れた耐SSC性とを両立できる点は、後述する実施例によって証明されている。したがって、本実施形態による鋼材は、上述の化学組成と、862MPa以上の降伏強度とを有し、鋼材中の粗大Si酸化物の個数密度が5個/100mm2以下であり、降伏強度が931MPa以上の場合、鋼材中の粗大Si酸化物の個数密度が5個/200mm2以下である。その結果、本実施形態による鋼材は、125ksi以上の降伏強度と、優れた耐SSC性とを両立することができる。Note that it is possible that the SSC resistance of the steel material is enhanced by a mechanism different from that inferred by the present inventors. As a result of having the above-mentioned chemical composition and having a number density of coarse Si oxides of 5 pieces/100 mm 2 or less, it is possible to achieve both a yield strength of less than 125 to 135 ksi and excellent SSC resistance. Proven by example. Furthermore, as a result of having the above-mentioned chemical composition and having a number density of coarse Si oxides of 5 pieces/200 mm 2 or less, it is possible to achieve both a yield strength of 135 ksi or more and excellent SSC resistance. Proven by example. Therefore, the steel material according to the present embodiment has the above-mentioned chemical composition and a yield strength of 862 MPa or more, the number density of coarse Si oxides in the steel material is 5 pieces/100 mm 2 or less, and the yield strength is 931 MPa or more. In this case, the number density of coarse Si oxides in the steel material is 5 pieces/200 mm 2 or less. As a result, the steel material according to this embodiment can have both a yield strength of 125 ksi or more and excellent SSC resistance.

以上の知見に基づいて完成した本実施形態による鋼材の要旨は、次のとおりである。 The gist of the steel material according to this embodiment, which was completed based on the above knowledge, is as follows.

[1]

鋼材であって、

質量%で、

C:0.15~0.45%、

Si:0.05~1.00%、

Mn:0.05~0.30%、

P:0.030%以下、

S:0.0050%以下、

Al:0.005~0.100%、

Cr:0.30~1.10%、

Mo:0.40~2.00%、

Ti:0.002~0.020%、

Nb:0.002~0.100%、

B:0.0005~0.0040%、

N:0.0100%以下、

O:0.0040%未満、

V:0~0.30%、

Cu:0~0.50%、

Ni:0~0.50%、

W:0~1.50%、

Ca:0~0.0100%、

Mg:0~0.0100%、

Zr:0~0.0100%、

希土類元素:0~0.0100%、及び、

残部がFe及び不純物からなり、

降伏強度が862MPa以上であり、

前記鋼材中において、

質量%で、Si含有量が20%以上であり、O含有量が10%以上であり、長径が5.0μm以上のSi酸化物の個数密度が、5個/100mm2以下であり、

前記降伏強度が931MPa以上の場合、前記Si酸化物の個数密度が、5個/200mm2以下である、

鋼材。[1]

A steel material,

In mass%,

C: 0.15-0.45%,

Si: 0.05-1.00%,

Mn: 0.05-0.30%,

P: 0.030% or less,

S: 0.0050% or less,

Al: 0.005-0.100%,

Cr: 0.30-1.10%,

Mo: 0.40-2.00%,

Ti: 0.002 to 0.020%,

Nb: 0.002-0.100%,

B: 0.0005-0.0040%,

N: 0.0100% or less,

O: less than 0.0040%,

V: 0 to 0.30%,

Cu: 0 to 0.50%,

Ni: 0 to 0.50%,

W: 0-1.50%,

Ca: 0-0.0100%,

Mg: 0 to 0.0100%,

Zr: 0 to 0.0100%,

Rare earth elements: 0 to 0.0100%, and

The remainder consists of Fe and impurities,

The yield strength is 862 MPa or more,

In the steel material,

In terms of mass %, the Si content is 20% or more, the O content is 10% or more, and the number density of Si oxides with a major axis of 5.0 μm or more is 5 pieces/100 mm 2 or less,

When the yield strength is 931 MPa or more, the number density of the Si oxides is 5 pieces/200 mm 2 or less,

Steel material.

[2]

[1]に記載の鋼材であって、

V:0.01~0.30%、

Cu:0.01~0.50%、

Ni:0.01~0.50%、

W:0.01~1.50%、

Ca:0.0001~0.0100%、

Mg:0.0001~0.0100%、

Zr:0.0001~0.0100%、及び、

希土類元素:0.0001~0.0100%からなる群から選択される1元素以上を含有する、

鋼材。[2]

The steel material according to [1],

V: 0.01-0.30%,

Cu: 0.01 to 0.50%,

Ni: 0.01-0.50%,

W: 0.01-1.50%,

Ca: 0.0001-0.0100%,

Mg: 0.0001-0.0100%,

Zr: 0.0001 to 0.0100%, and

Rare earth element: Contains one or more elements selected from the group consisting of 0.0001 to 0.0100%,

Steel material.

[3]

[1]又は[2]に記載の鋼材であって、

前記鋼材は油井用鋼管である、

鋼材。[3]

The steel material according to [1] or [2],

The steel material is a steel pipe for oil wells,

Steel material.

本明細書において、油井用鋼管は、油井管であってもよい。油井用鋼管は、継目無鋼管であってもよく、溶接鋼管であってもよい。油井管は、たとえば、ケーシングやチュービング用途で用いられる鋼管である。 In this specification, the oil country steel pipe may be an oil country tubular product. The oil well steel pipe may be a seamless steel pipe or a welded steel pipe. Oil country tubular goods are, for example, steel pipes used for casing and tubing applications.

本実施形態による油井用鋼管は、好ましくは継目無鋼管である。本実施形態による油井用鋼管が継目無鋼管であれば、肉厚が15mm以上であっても、125ksi以上の降伏強度と、サワー環境における優れた耐SSC性とを有する。 The oil well steel pipe according to this embodiment is preferably a seamless steel pipe. If the oil well steel pipe according to the present embodiment is a seamless steel pipe, even if the wall thickness is 15 mm or more, it has a yield strength of 125 ksi or more and excellent SSC resistance in a sour environment.

本実施形態による鋼材の形状は特に限定されない。すなわち、本実施形態による鋼材は鋼管であってもよく、丸鋼(中実材)であってもよく、鋼板であってもよい。なお、丸鋼とは、軸方向に垂直な断面が円形状の棒鋼を意味する。また、鋼管は継目無鋼管であってもよく、溶接鋼管であってもよい。 The shape of the steel material according to this embodiment is not particularly limited. That is, the steel material according to this embodiment may be a steel pipe, a round steel (solid material), or a steel plate. Note that the round steel means a steel bar whose cross section perpendicular to the axial direction is circular. Further, the steel pipe may be a seamless steel pipe or a welded steel pipe.

以下、本実施形態による鋼材について詳述する。元素に関する「%」は、特に断りがない限り、質量%を意味する。 Hereinafter, the steel material according to this embodiment will be explained in detail. "%" with respect to elements means mass % unless otherwise specified.

[化学組成]

本実施形態による鋼材の化学組成は、次の元素を含有する。[Chemical composition]

The chemical composition of the steel material according to this embodiment contains the following elements.

C:0.15~0.45%

炭素(C)は鋼材の焼入れ性を高め、鋼材の強度を高める。Cはさらに、製造工程中の焼戻しにおいて、炭化物の球状化を促進し、鋼材の耐SSC性を高める。炭化物が分散されればさらに、鋼材の強度が高まる。C含有量が低すぎれば、他の元素含有量が本実施形態の範囲内であっても、上記効果が十分に得られない。一方、C含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、炭化物が多くなりすぎ、鋼材の靭性が低下する。C含有量が高すぎればさらに、製造工程中の焼入れにおいて、焼割れが発生しやすくなる場合がある。したがって、C含有量は0.15~0.45%である。C含有量の好ましい下限は0.18%であり、さらに好ましくは0.20%であり、さらに好ましくは0.22%であり、さらに好ましくは0.25%である。C含有量の好ましい上限は0.40%であり、さらに好ましくは0.38%であり、さらに好ましくは0.35%である。C: 0.15-0.45%

Carbon (C) improves the hardenability of steel and increases its strength. Furthermore, C promotes the spheroidization of carbides during tempering during the manufacturing process and improves the SSC resistance of the steel material. If the carbides are dispersed, the strength of the steel material will further increase. If the C content is too low, the above effects cannot be sufficiently obtained even if the contents of other elements are within the ranges of this embodiment. On the other hand, if the C content is too high, even if the contents of other elements are within the ranges of this embodiment, carbides will be too large and the toughness of the steel material will decrease. Furthermore, if the C content is too high, quench cracking may be more likely to occur during quenching during the manufacturing process. Therefore, the C content is 0.15-0.45%. The preferable lower limit of the C content is 0.18%, more preferably 0.20%, still more preferably 0.22%, and still more preferably 0.25%. A preferable upper limit of the C content is 0.40%, more preferably 0.38%, and still more preferably 0.35%.

Si:0.05~1.00%

ケイ素(Si)は、鋼を脱酸する。Si含有量が低すぎれば、他の元素含有量が本実施形態の範囲内であっても、上記効果が十分に得られない。一方、Si含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、鋼材の耐SSC性が低下する。したがって、Si含有量は0.05~1.00%である。好ましいSi含有量の下限は0.10%であり、さらに好ましくは0.15%であり、さらに好ましくは0.20%である。Si含有量の好ましい上限は0.85%であり、さらに好ましくは0.75%であり、さらに好ましくは0.60%であり、さらに好ましくは0.50%であり、さらに好ましくは0.40%である。Si: 0.05-1.00%

Silicon (Si) deoxidizes steel. If the Si content is too low, even if the contents of other elements are within the ranges of this embodiment, the above effects cannot be sufficiently obtained. On the other hand, if the Si content is too high, the SSC resistance of the steel material will decrease even if the other element contents are within the ranges of this embodiment. Therefore, the Si content is 0.05-1.00%. The lower limit of the preferable Si content is 0.10%, more preferably 0.15%, and still more preferably 0.20%. The preferable upper limit of the Si content is 0.85%, more preferably 0.75%, even more preferably 0.60%, still more preferably 0.50%, and even more preferably 0.40%. %.

Mn:0.05~0.30%

マンガン(Mn)は鋼を脱酸する。Mnはさらに、鋼材の焼入れ性を高める。Mn含有量が低すぎれば、他の元素含有量が本実施形態の範囲内であっても、上記効果が十分に得られない。一方、Mn含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、粗大な硫化物系介在物が生成して、鋼材の耐SSC性が低下する。したがって、Mn含有量は0.05~0.30%である。Mn含有量の好ましい下限は0.06%であり、さらに好ましくは0.08%であり、さらに好ましくは0.10%である。Mn含有量の好ましい上限は0.28%であり、さらに好ましくは0.25%であり、さらに好ましくは0.20%である。Mn: 0.05-0.30%

Manganese (Mn) deoxidizes steel. Mn further improves the hardenability of the steel material. If the Mn content is too low, the above effects cannot be sufficiently obtained even if the contents of other elements are within the ranges of this embodiment. On the other hand, if the Mn content is too high, even if the contents of other elements are within the ranges of the present embodiment, coarse sulfide-based inclusions will be generated and the SSC resistance of the steel material will be reduced. Therefore, the Mn content is 0.05-0.30%. The lower limit of the Mn content is preferably 0.06%, more preferably 0.08%, and still more preferably 0.10%. A preferable upper limit of the Mn content is 0.28%, more preferably 0.25%, and still more preferably 0.20%.

P:0.030%以下

燐(P)は不純物である。すなわち、P含有量の下限は0%超である。P含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、Pが粒界に偏析し、鋼材の耐SSC性が低下する。したがって、P含有量は0.030%以下である。P含有量の好ましい上限は0.025%であり、さらに好ましくは0.020%であり、さらに好ましくは0.015%である。P含有量はなるべく低い方が好ましい。ただし、P含有量の極端な低減は、製造コストを大幅に高める。したがって、工業生産を考慮した場合、P含有量の好ましい下限は0.001%であり、さらに好ましくは0.002%であり、さらに好ましくは0.003%である。P: 0.030% or less Phosphorus (P) is an impurity. That is, the lower limit of the P content is over 0%. If the P content is too high, even if the contents of other elements are within the ranges of this embodiment, P will segregate at grain boundaries and the SSC resistance of the steel material will decrease. Therefore, the P content is 0.030% or less. A preferable upper limit of the P content is 0.025%, more preferably 0.020%, and even more preferably 0.015%. It is preferable that the P content is as low as possible. However, extreme reduction in P content significantly increases manufacturing costs. Therefore, when considering industrial production, the preferable lower limit of the P content is 0.001%, more preferably 0.002%, and still more preferably 0.003%.

S:0.0050%以下

硫黄(S)は不純物である。すなわち、S含有量の下限は0%超である。S含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、Sが粒界に偏析し、鋼材の耐SSC性が低下する。したがって、S含有量は0.0050%以下である。S含有量の好ましい上限は0.0040%であり、さらに好ましくは0.0030%であり、さらに好ましくは0.0020%である。S含有量はなるべく低い方が好ましい。ただし、S含有量の極端な低減は、製造コストを大幅に高める。したがって、工業生産を考慮した場合、S含有量の好ましい下限は0.0001%であり、さらに好ましくは0.0002%であり、さらに好ましくは0.0003%である。S: 0.0050% or less Sulfur (S) is an impurity. That is, the lower limit of the S content is more than 0%. If the S content is too high, even if the contents of other elements are within the ranges of this embodiment, S will segregate at grain boundaries and the SSC resistance of the steel material will decrease. Therefore, the S content is 0.0050% or less. A preferable upper limit of the S content is 0.0040%, more preferably 0.0030%, and still more preferably 0.0020%. It is preferable that the S content is as low as possible. However, extreme reduction in S content significantly increases manufacturing costs. Therefore, when considering industrial production, the preferable lower limit of the S content is 0.0001%, more preferably 0.0002%, and still more preferably 0.0003%.

Al:0.005~0.100%

アルミニウム(Al)は鋼を脱酸する。Al含有量が低すぎれば、他の元素含有量が本実施形態の範囲内であっても、上記効果が十分に得られず、鋼材の耐SSC性が低下する。一方、Al含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、粗大な酸化物系介在物が生成して、鋼材の耐SSC性が低下する。したがって、Al含有量は0.005~0.100%である。Al含有量の好ましい下限は0.010%であり、さらに好ましくは0.015%であり、さらに好ましくは0.020%である。Al含有量の好ましい上限は0.080%であり、さらに好ましくは0.060%であり、さらに好ましくは0.040%である。本明細書にいう「Al」含有量は「酸可溶Al」、つまり、「sol.Al」の含有量を意味する。Al: 0.005-0.100%

Aluminum (Al) deoxidizes steel. If the Al content is too low, even if the contents of other elements are within the ranges of this embodiment, the above effects will not be sufficiently obtained, and the SSC resistance of the steel material will decrease. On the other hand, if the Al content is too high, even if the contents of other elements are within the ranges of this embodiment, coarse oxide-based inclusions will be generated and the SSC resistance of the steel material will be reduced. Therefore, the Al content is 0.005-0.100%. The preferable lower limit of the Al content is 0.010%, more preferably 0.015%, and still more preferably 0.020%. A preferable upper limit of the Al content is 0.080%, more preferably 0.060%, and still more preferably 0.040%. The "Al" content as used herein means the content of "acid-soluble Al", that is, "sol.Al".

Cr:0.30~1.10%

クロム(Cr)は鋼材の焼入れ性を高める。Crはさらに、鋼材の焼戻し軟化抵抗を高め、高温焼戻しを可能にする。その結果、鋼材の耐SSC性が高まる。Cr含有量が低すぎれば、他の元素含有量が本実施形態の範囲内であっても、上記効果が十分に得られない。一方、Cr含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、鋼材の耐SSC性が低下する。したがって、Cr含有量は0.30~1.10%である。Cr含有量の好ましい下限は0.35%であり、さらに好ましくは0.40%であり、さらに好ましくは0.50%である。Cr含有量の好ましい上限は1.00%であり、さらに好ましくは0.90%であり、さらに好ましくは0.80%である。Cr:0.30~1.10%

Chromium (Cr) improves the hardenability of steel materials. Cr further increases the temper softening resistance of the steel material and enables high temperature tempering. As a result, the SSC resistance of the steel material increases. If the Cr content is too low, the above effects cannot be sufficiently obtained even if the contents of other elements are within the ranges of this embodiment. On the other hand, if the Cr content is too high, the SSC resistance of the steel material will decrease even if the other element contents are within the ranges of this embodiment. Therefore, the Cr content is between 0.30 and 1.10%. The lower limit of the Cr content is preferably 0.35%, more preferably 0.40%, and still more preferably 0.50%. A preferable upper limit of the Cr content is 1.00%, more preferably 0.90%, and still more preferably 0.80%.

Mo:0.40~2.00%

モリブデン(Mo)は鋼材の焼入れ性を高める。Moはさらに、鋼材の焼戻し軟化抵抗を高め、高温焼戻しを可能にする。その結果、鋼材の耐SSC性が高まる。Mo含有量が低すぎれば、他の元素含有量が本実施形態の範囲内であっても、上記効果が十分に得られない。一方、Mo含有量が高すぎれば、上記効果が飽和する。したがって、Mo含有量は0.40~2.00%である。Mo含有量の好ましい下限は0.45%であり、さらに好ましくは0.50%であり、さらに好ましくは0.60%である。Mo含有量の好ましい上限は1.80%であり、さらに好ましくは1.60%であり、さらに好ましくは1.40%である。Mo: 0.40~2.00%

Molybdenum (Mo) improves the hardenability of steel materials. Mo further increases the temper softening resistance of the steel material and enables high temperature tempering. As a result, the SSC resistance of the steel material increases. If the Mo content is too low, even if the contents of other elements are within the ranges of this embodiment, the above effects cannot be sufficiently obtained. On the other hand, if the Mo content is too high, the above effects will be saturated. Therefore, the Mo content is 0.40-2.00%. The lower limit of the Mo content is preferably 0.45%, more preferably 0.50%, and even more preferably 0.60%. A preferable upper limit of the Mo content is 1.80%, more preferably 1.60%, and still more preferably 1.40%.

Ti:0.002~0.020%

チタン(Ti)はNと結合して窒化物を形成し、ピンニング効果により、鋼材の結晶粒を微細化する。その結果、鋼材の強度が高まる。Ti含有量が低すぎれば、他の元素含有量が本実施形態の範囲内であっても、上記効果が十分に得られない。一方、Ti含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、Ti窒化物が粗大化して、鋼材の耐SSC性が低下する。したがって、Ti含有量は0.002~0.020%である。Ti含有量の好ましい下限は0.003%であり、さらに好ましくは0.004%である。Ti含有量の好ましい上限は0.018%であり、さらに好ましくは0.015%であり、さらに好ましくは0.010%である。Ti: 0.002-0.020%

Titanium (Ti) combines with N to form a nitride, and the pinning effect refines the crystal grains of the steel material. As a result, the strength of the steel material increases. If the Ti content is too low, even if the contents of other elements are within the ranges of this embodiment, the above effects cannot be sufficiently obtained. On the other hand, if the Ti content is too high, even if the contents of other elements are within the ranges of this embodiment, Ti nitrides will become coarse and the SSC resistance of the steel material will decrease. Therefore, the Ti content is 0.002 to 0.020%. The lower limit of the Ti content is preferably 0.003%, more preferably 0.004%. A preferable upper limit of the Ti content is 0.018%, more preferably 0.015%, and still more preferably 0.010%.

Nb:0.002~0.100%

ニオブ(Nb)はC及び/又はNと結合して、炭化物、窒化物又は炭窒化物(以下、「炭窒化物等」という)を形成する。炭窒化物等はピンニング効果により、鋼材の結晶粒を微細化し、鋼材の低温靭性及び耐SSC性を高める。Nbはさらに、焼戻し時に微細な炭化物を形成して鋼材の焼戻し軟化抵抗を高め、鋼材の強度を高める。Nb含有量が低すぎれば、他の元素含有量が本実施形態の範囲内であっても、上記効果が十分に得られない。一方、Nb含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、炭窒化物等が過剰に生成して、鋼材の耐SSC性が低下する。したがって、Nb含有量は0.002~0.100%である。Nb含有量の好ましい下限は0.005%であり、さらに好ましくは0.010%であり、さらに好ましくは0.015%であり、さらに好ましくは0.020%である。Nb含有量の好ましい上限は0.080%であり、さらに好ましくは0.060%であり、さらに好ましくは0.040%である。Nb: 0.002-0.100%

Niobium (Nb) combines with C and/or N to form carbides, nitrides, or carbonitrides (hereinafter referred to as "carbonitrides, etc."). Carbonitrides and the like refine the crystal grains of the steel material due to the pinning effect, and improve the low temperature toughness and SSC resistance of the steel material. Furthermore, Nb forms fine carbides during tempering, increases the temper softening resistance of the steel material, and increases the strength of the steel material. If the Nb content is too low, even if the contents of other elements are within the ranges of this embodiment, the above effects cannot be sufficiently obtained. On the other hand, if the Nb content is too high, even if the content of other elements is within the range of this embodiment, carbonitrides and the like will be excessively generated, resulting in a decrease in the SSC resistance of the steel material. Therefore, the Nb content is 0.002-0.100%. The lower limit of the Nb content is preferably 0.005%, more preferably 0.010%, even more preferably 0.015%, and still more preferably 0.020%. A preferable upper limit of the Nb content is 0.080%, more preferably 0.060%, and still more preferably 0.040%.

B:0.0005~0.0040%

ホウ素(B)は鋼に固溶して鋼材の焼入れ性を高め、鋼材の強度を高める。B含有量が低すぎれば、他の元素含有量が本実施形態の範囲内であっても、上記効果が十分に得られない。一方、B含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、粗大な窒化物が生成して、鋼材の耐SSC性が低下する。したがって、B含有量は0.0005~0.0040%である。B含有量の好ましい下限は0.0006%であり、さらに好ましくは0.0008%である。B含有量の好ましい上限は0.0035%であり、さらに好ましくは0.0030%であり、さらに好ましくは0.0025%であり、さらに好ましくは0.0020%である。B: 0.0005-0.0040%

Boron (B) is dissolved in steel to improve the hardenability of the steel and increase the strength of the steel. If the B content is too low, the above effects cannot be sufficiently obtained even if the contents of other elements are within the ranges of this embodiment. On the other hand, if the B content is too high, even if the contents of other elements are within the ranges of this embodiment, coarse nitrides will be generated and the SSC resistance of the steel material will decrease. Therefore, the B content is 0.0005 to 0.0040%. The lower limit of the B content is preferably 0.0006%, more preferably 0.0008%. The upper limit of the B content is preferably 0.0035%, more preferably 0.0030%, even more preferably 0.0025%, and even more preferably 0.0020%.

N:0.0100%以下

窒素(N)は不可避に含有される。すなわち、N含有量の下限は0%超である。NはTiと結合して窒化物を形成し、ピンニング効果により、鋼材の結晶粒を微細化する。その結果、鋼材の強度が高まる。しかしながら、N含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、粗大な窒化物が形成され、鋼材の耐SSC性が低下する。したがって、N含有量は0.0100%以下である。N含有量の好ましい上限は0.0080%であり、さらに好ましくは0.0060%であり、さらに好ましくは0.0040%である。上記効果をより有効に得るためのN含有量の好ましい下限は0.0005%であり、さらに好ましくは0.0010%であり、さらに好ましくは0.0015%であり、さらに好ましくは0.0020%である。N: 0.0100% or less Nitrogen (N) is unavoidably contained. That is, the lower limit of the N content is over 0%. N combines with Ti to form nitrides and refines the crystal grains of the steel material due to the pinning effect. As a result, the strength of the steel material increases. However, if the N content is too high, coarse nitrides will be formed even if the contents of other elements are within the ranges of this embodiment, and the SSC resistance of the steel material will deteriorate. Therefore, the N content is 0.0100% or less. A preferable upper limit of the N content is 0.0080%, more preferably 0.0060%, and still more preferably 0.0040%. The preferable lower limit of the N content in order to obtain the above effects more effectively is 0.0005%, more preferably 0.0010%, still more preferably 0.0015%, and still more preferably 0.0020%. It is.

O:0.0040%未満

酸素(O)は不純物である。すなわち、O含有量の下限は0%超である。O含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、粗大な酸化物が形成し、鋼材の耐SSC性が低下する。したがって、O含有量は0.0040%未満である。O含有量の好ましい上限は0.0035%であり、さらに好ましくは0.0030%であり、さらに好ましくは0.0025%であり、さらに好ましくは0.0020%である。O含有量はなるべく低い方が好ましい。ただし、O含有量の極端な低減は、製造コストを大幅に高める。したがって、工業生産を考慮した場合、O含有量の好ましい下限は0.0001%であり、さらに好ましくは0.0002%であり、さらに好ましくは0.0003%である。O: Less than 0.0040% Oxygen (O) is an impurity. That is, the lower limit of the O content is over 0%. If the O content is too high, even if the contents of other elements are within the ranges of this embodiment, coarse oxides will be formed and the SSC resistance of the steel material will decrease. Therefore, the O content is less than 0.0040%. A preferable upper limit of the O content is 0.0035%, more preferably 0.0030%, still more preferably 0.0025%, and still more preferably 0.0020%. It is preferable that the O content is as low as possible. However, extreme reduction in O content significantly increases manufacturing costs. Therefore, when considering industrial production, the preferable lower limit of the O content is 0.0001%, more preferably 0.0002%, and still more preferably 0.0003%.

本実施形態による鋼材の化学組成の残部は、Fe及び不純物からなる。ここで、不純物とは、鋼材を工業的に製造する際に、原料としての鉱石、スクラップ、又は、製造環境などから混入されるものであって、本実施形態による鋼材に悪影響を与えない範囲で許容されるものを意味する。 The remainder of the chemical composition of the steel material according to this embodiment consists of Fe and impurities. Here, impurities are those that are mixed in from ores used as raw materials, scraps, or the manufacturing environment when steel products are industrially manufactured, and to the extent that they do not adversely affect the steel products according to this embodiment. means permissible.

[任意元素]

上述の鋼材の化学組成はさらに、Feの一部に代えて、Vを含有してもよい。[Optional element]

The chemical composition of the above-mentioned steel material may further contain V in place of a part of Fe.

V:0~0.30%

バナジウム(V)は任意元素であり、含有されなくてもよい。すなわち、V含有量は0%であってもよい。含有される場合、Vは炭窒化物等を形成する。炭窒化物等はピンニング効果により、鋼材の結晶粒を微細化し、鋼材の耐SSC性を高める。Vはさらに、焼戻し時に微細な炭化物を形成して鋼材の焼戻し軟化抵抗を高め、鋼材の強度を高める。Vが少しでも含有されれば、上記効果がある程度得られる。しかしながら、V含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、炭窒化物等が過剰に生成して、鋼材の耐SSC性が低下する。したがって、V含有量は0~0.30%である。V含有量の好ましい下限は0%超であり、さらに好ましくは0.01%であり、さらに好ましくは0.02%であり、さらに好ましくは0.05%であり、さらに好ましくは0.07%である。V含有量の好ましい上限は0.25%であり、さらに好ましくは0.20%であり、さらに好ましくは0.15%である。V: 0-0.30%

Vanadium (V) is an optional element and may not be included. That is, the V content may be 0%. When contained, V forms carbonitrides and the like. Carbonitrides and the like make the crystal grains of steel materials finer due to their pinning effect, thereby improving the SSC resistance of steel materials. Furthermore, V forms fine carbides during tempering, increases the temper softening resistance of the steel material, and increases the strength of the steel material. If even a small amount of V is contained, the above effects can be obtained to some extent. However, if the V content is too high, even if the contents of other elements are within the ranges of this embodiment, carbonitrides and the like will be excessively produced, resulting in a decrease in the SSC resistance of the steel material. Therefore, the V content is 0-0.30%. The lower limit of the V content is preferably more than 0%, more preferably 0.01%, even more preferably 0.02%, even more preferably 0.05%, and even more preferably 0.07%. It is. A preferable upper limit of the V content is 0.25%, more preferably 0.20%, and still more preferably 0.15%.

上述の鋼材の化学組成はさらに、Feの一部に代えて、Cu、及び、Niからなる群から選択される1元素以上を含有してもよい。これらの元素はいずれも任意元素であり、鋼材の焼入れ性を高める。 The chemical composition of the steel material described above may further contain one or more elements selected from the group consisting of Cu and Ni in place of a part of Fe. All of these elements are optional elements and improve the hardenability of the steel material.

Cu:0~0.50%

銅(Cu)は任意元素であり、含有されなくてもよい。すなわち、Cu含有量は0%であってもよい。含有される場合、Cuは鋼材の焼入れ性を高め、鋼材の強度を高める。Cuが少しでも含有されれば、上記効果がある程度得られる。しかしながら、Cu含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、鋼材の焼入れ性が高くなりすぎ、鋼材の耐SSC性が低下する。したがって、Cu含有量は0~0.50%である。Cu含有量の好ましい下限は0%超であり、さらに好ましくは0.01%であり、さらに好ましくは0.02%であり、さらに好ましくは0.05%である。Cu含有量の好ましい上限は0.35%であり、さらに好ましくは0.25%であり、さらに好ましくは0.15%であり、さらに好ましくは0.10%である。Cu: 0-0.50%

Copper (Cu) is an optional element and may not be included. That is, the Cu content may be 0%. When contained, Cu improves the hardenability of the steel material and increases the strength of the steel material. If even a small amount of Cu is contained, the above effects can be obtained to some extent. However, if the Cu content is too high, even if the contents of other elements are within the ranges of this embodiment, the hardenability of the steel material will become too high and the SSC resistance of the steel material will decrease. Therefore, the Cu content is 0-0.50%. The preferable lower limit of the Cu content is more than 0%, more preferably 0.01%, even more preferably 0.02%, and still more preferably 0.05%. The upper limit of the Cu content is preferably 0.35%, more preferably 0.25%, even more preferably 0.15%, and still more preferably 0.10%.

Ni:0~0.50%

ニッケル(Ni)は任意元素であり、含有されなくてもよい。すなわち、Ni含有量は0%であってもよい。含有される場合、Niは鋼材の焼入れ性を高め、鋼材の強度を高める。Niはさらに、鋼に固溶して、鋼材の低温靭性を高める。Niが少しでも含有されれば、これらの効果がある程度得られる。しかしながら、Ni含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、局部的な腐食が促進され、鋼材の耐SSC性が低下する。したがって、Ni含有量は0~0.50%である。Ni含有量の好ましい下限は0%超であり、さらに好ましくは0.01%であり、さらに好ましくは0.02%である。Ni含有量の好ましい上限は0.30%であり、さらに好ましくは0.20%であり、さらに好ましくは0.10%である。Ni: 0-0.50%

Nickel (Ni) is an optional element and may not be included. That is, the Ni content may be 0%. When contained, Ni improves the hardenability of the steel material and increases the strength of the steel material. Ni further dissolves in steel and improves the low-temperature toughness of the steel material. If even a small amount of Ni is contained, these effects can be obtained to some extent. However, if the Ni content is too high, local corrosion will be promoted and the SSC resistance of the steel material will be reduced even if the other element contents are within the ranges of this embodiment. Therefore, the Ni content is 0 to 0.50%. The preferable lower limit of the Ni content is more than 0%, more preferably 0.01%, and still more preferably 0.02%. A preferable upper limit of the Ni content is 0.30%, more preferably 0.20%, and still more preferably 0.10%.

上述の鋼材の化学組成はさらに、Feの一部に代えて、Wを含有してもよい。 The chemical composition of the above-mentioned steel material may further contain W in place of a part of Fe.

W:0~1.50%

タングステン(W)は任意元素であり、含有されなくてもよい。すなわち、W含有量は0%であってもよい。含有される場合、Wはサワー環境において、保護性の腐食被膜を形成し、鋼材への水素の侵入を抑制する。これにより、鋼材の耐SSC性を高める。Wが少しでも含有されれば、上記効果がある程度得られる。しかしながら、W含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、鋼材中に粗大な炭化物が生成して、鋼材の低温靭性及び耐SSC性が低下する。したがって、W含有量は0~1.50%である。W含有量の好ましい下限は0%超であり、さらに好ましくは0.01%であり、さらに好ましくは0.03%であり、さらに好ましくは0.05%である。W含有量の好ましい上限は1.30%であり、さらに好ましくは1.10%である。W: 0-1.50%

Tungsten (W) is an optional element and may not be included. That is, the W content may be 0%. When included, W forms a protective corrosion film in a sour environment and inhibits hydrogen from penetrating into the steel material. This improves the SSC resistance of the steel material. If even a small amount of W is contained, the above effects can be obtained to some extent. However, if the W content is too high, even if the contents of other elements are within the ranges of this embodiment, coarse carbides will be generated in the steel material, resulting in a decrease in the low-temperature toughness and SSC resistance of the steel material. Therefore, the W content is 0 to 1.50%. The lower limit of the W content is preferably more than 0%, more preferably 0.01%, even more preferably 0.03%, and still more preferably 0.05%. The upper limit of the W content is preferably 1.30%, more preferably 1.10%.

上述の鋼材の化学組成はさらに、Feの一部に代えて、Ca、Mg、Zr、及び、希土類元素からなる群から選択される1元素以上を含有してもよい。これらの元素はいずれも任意元素であり、鋼材中のSを硫化物として無害化する。その結果、これらの元素は鋼材の耐SSC性を高める。 The chemical composition of the steel material described above may further contain one or more elements selected from the group consisting of Ca, Mg, Zr, and rare earth elements in place of a part of Fe. All of these elements are optional elements, and render S in the steel material harmless as sulfide. As a result, these elements improve the SSC resistance of steel materials.

Ca:0~0.0100%

カルシウム(Ca)は任意元素であり、含有されなくてもよい。すなわち、Ca含有量は0%であってもよい。含有される場合、Caは鋼材中のSを硫化物として無害化し、鋼材の耐SSC性を高める。Caが少しでも含有されれば、上記効果がある程度得られる。しかしながら、Ca含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、鋼材中の酸化物が粗大化して、鋼材の耐SSC性が低下する。したがって、Ca含有量は0~0.0100%である。Ca含有量の好ましい下限は0%超であり、さらに好ましくは0.0001%であり、さらに好ましくは0.0003%であり、さらに好ましくは0.0006%である。Ca含有量の好ましい上限は0.0040%であり、さらに好ましくは0.0025%であり、さらに好ましくは0.0020%である。Ca: 0~0.0100%

Calcium (Ca) is an optional element and may not be included. That is, the Ca content may be 0%. When contained, Ca renders S in the steel material harmless as sulfide and improves the SSC resistance of the steel material. If even a small amount of Ca is contained, the above effects can be obtained to some extent. However, if the Ca content is too high, even if the contents of other elements are within the ranges of this embodiment, the oxides in the steel material will become coarse and the SSC resistance of the steel material will decrease. Therefore, the Ca content is 0 to 0.0100%. The preferable lower limit of the Ca content is more than 0%, more preferably 0.0001%, still more preferably 0.0003%, and still more preferably 0.0006%. A preferable upper limit of the Ca content is 0.0040%, more preferably 0.0025%, and still more preferably 0.0020%.

Mg:0~0.0100%

マグネシウム(Mg)は任意元素であり、含有されなくてもよい。すなわち、Mg含有量は0%であってもよい。含有される場合、Mgは鋼材中のSを硫化物として無害化し、鋼材の耐SSC性を高める。Mgが少しでも含有されれば、上記効果がある程度得られる。しかしながら、Mg含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、鋼材中の酸化物が粗大化して、鋼材の耐SSC性が低下する。したがって、Mg含有量は0~0.0100%である。Mg含有量の好ましい下限は0%超であり、さらに好ましくは0.0001%であり、さらに好ましくは0.0003%であり、さらに好ましくは0.0006%である。Mg含有量の好ましい上限は0.0040%であり、さらに好ましくは0.0025%であり、さらに好ましくは0.0020%である。Mg: 0-0.0100%

Magnesium (Mg) is an optional element and may not be included. That is, the Mg content may be 0%. When contained, Mg renders S in the steel material harmless as sulfide and improves the SSC resistance of the steel material. If even a small amount of Mg is contained, the above effects can be obtained to some extent. However, if the Mg content is too high, even if the contents of other elements are within the ranges of this embodiment, the oxides in the steel material will become coarse and the SSC resistance of the steel material will decrease. Therefore, the Mg content is 0 to 0.0100%. The preferable lower limit of the Mg content is more than 0%, more preferably 0.0001%, still more preferably 0.0003%, and still more preferably 0.0006%. A preferable upper limit of the Mg content is 0.0040%, more preferably 0.0025%, and still more preferably 0.0020%.

Zr:0~0.0100%

ジルコニウム(Zr)は任意元素であり、含有されなくてもよい。すなわち、Zr含有量は0%であってもよい。含有される場合、Zrは鋼材中のSを硫化物として無害化し、鋼材の耐SSC性を高める。Zrが少しでも含有されれば、上記効果がある程度得られる。しかしながら、Zr含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、鋼材中の酸化物が粗大化して、鋼材の耐SSC性が低下する。したがって、Zr含有量は0~0.0100%である。Zr含有量の好ましい下限は0%超であり、さらに好ましくは0.0001%であり、さらに好ましくは0.0003%であり、さらに好ましくは0.0006%である。Zr含有量の好ましい上限は0.0040%であり、さらに好ましくは0.0025%であり、さらに好ましくは0.0020%である。Zr: 0~0.0100%

Zirconium (Zr) is an optional element and may not be included. That is, the Zr content may be 0%. When contained, Zr renders S in the steel material harmless as sulfide and improves the SSC resistance of the steel material. If even a small amount of Zr is contained, the above effects can be obtained to some extent. However, if the Zr content is too high, even if the contents of other elements are within the ranges of this embodiment, the oxides in the steel material will become coarse and the SSC resistance of the steel material will decrease. Therefore, the Zr content is 0 to 0.0100%. The preferable lower limit of the Zr content is more than 0%, more preferably 0.0001%, still more preferably 0.0003%, and still more preferably 0.0006%. A preferable upper limit of the Zr content is 0.0040%, more preferably 0.0025%, and still more preferably 0.0020%.

希土類元素(REM):0~0.0100%

希土類元素(REM)は任意元素であり、含有されなくてもよい。すなわち、REM含有量は0%であってもよい。含有される場合、REMは鋼材中のSを硫化物として無害化し、鋼材の耐SSC性を高める。REMはさらに、鋼材中のPと結合して、結晶粒界におけるPの偏析を抑制する。そのため、Pの偏析に起因した鋼材の耐SSC性の低下が抑制される。REMが少しでも含有されれば、他の元素含有量が本実施形態の範囲内であっても、上記効果がある程度得られる。しかしながら、REM含有量が高すぎれば、他の元素含有量が本実施形態の範囲内であっても、鋼材中の酸化物が粗大化して、鋼材の耐SSC性が低下する。したがって、REM含有量は0~0.0100%である。REM含有量の好ましい下限は0%超であり、さらに好ましくは0.0001%であり、さらに好ましくは0.0003%であり、さらに好ましくは0.0006%である。REM含有量の好ましい上限は0.0040%であり、さらに好ましくは0.0025%であり、さらに好ましくは0.0020%である。Rare earth elements (REM): 0 to 0.0100%

Rare earth elements (REM) are optional elements and may not be included. That is, the REM content may be 0%. When contained, REM renders S in the steel material harmless as sulfide and improves the SSC resistance of the steel material. REM further combines with P in the steel material to suppress segregation of P at grain boundaries. Therefore, a decrease in SSC resistance of the steel material due to P segregation is suppressed. If even a small amount of REM is contained, the above effects can be obtained to some extent even if the contents of other elements are within the range of this embodiment. However, if the REM content is too high, even if the contents of other elements are within the ranges of this embodiment, the oxides in the steel material will become coarse and the SSC resistance of the steel material will decrease. Therefore, the REM content is between 0 and 0.0100%. A preferable lower limit of the REM content is more than 0%, more preferably 0.0001%, still more preferably 0.0003%, and still more preferably 0.0006%. A preferable upper limit of the REM content is 0.0040%, more preferably 0.0025%, and still more preferably 0.0020%.

なお、本明細書におけるREMとは、原子番号21番のスカンジウム(Sc)、原子番号39番のイットリウム(Y)、及び、ランタノイドである原子番号57番のランタン(La)~原子番号71番のルテチウム(Lu)からなる群から選択される1種以上の元素を意味する。また、本明細書におけるREM含有量とは、これら元素の合計含有量を意味する。 In this specification, REM refers to scandium (Sc) with atomic number 21, yttrium (Y) with atomic number 39, and lanthanoids such as lanthanum (La) with atomic number 57 to atomic number 71. It means one or more elements selected from the group consisting of lutetium (Lu). Moreover, the REM content in this specification means the total content of these elements.

[降伏強度]

本実施形態による鋼材の降伏強度は862MPa以上である。本明細書でいう降伏強度は、引張試験で得られた0.65%伸び時の応力(0.65%耐力)を意味する。本実施形態による鋼材は、上述の化学組成を有し、後述する粗大Si酸化物の個数密度を満たすことで、降伏強度が862MPa以上であっても、サワー環境における優れた耐SSC性を有する。なお、本実施形態において、鋼材の降伏強度の上限は特に限定されないが、たとえば、1069MPa(155ksi)であり、好ましくは1034MPa(150ksi)である。[Yield strength]

The yield strength of the steel material according to this embodiment is 862 MPa or more. The yield strength as used herein means the stress at 0.65% elongation (0.65% yield strength) obtained in a tensile test. The steel material according to this embodiment has the above-mentioned chemical composition and satisfies the number density of coarse Si oxides described below, so that it has excellent SSC resistance in a sour environment even if the yield strength is 862 MPa or more. In this embodiment, the upper limit of the yield strength of the steel material is not particularly limited, but is, for example, 1069 MPa (155 ksi), preferably 1034 MPa (150 ksi).

本実施形態による鋼材の降伏強度は、次の方法で求めることができる。具体的に、ASTM E8/E8M(2021)に準拠した方法で、引張試験を行う。本実施形態による鋼材から、丸棒試験片を作製する。鋼材が鋼板の場合、板厚中央部から丸棒試験片を作製する。この場合、丸棒試験片の軸方向は、鋼板の圧延方向に平行な方向とする。鋼材が鋼管の場合、肉厚中央部から丸棒試験片を作製する。この場合、丸棒試験片の軸方向は、鋼管の管軸方向に平行な方向とする。鋼材が丸鋼である場合、R/2位置から丸棒試験片を作製する。本明細書において、R/2位置とは、丸鋼の軸方向に垂直な断面における半径Rの中心位置を意味する。この場合、丸棒試験片の軸方向は、丸鋼の軸方向に平行な方向とする。丸棒試験片の大きさは、たとえば、平行部直径8.9mm、標点距離35.6mmである。丸棒試験片を用いて、常温(25℃)、大気中で引張試験を実施して、得られた0.65%伸び時の応力(0.65%耐力)を降伏強度(MPa)と定義する。なお、本実施形態において降伏強度(MPa)は、得られた数値の小数第一位を四捨五入して求める。 The yield strength of the steel material according to this embodiment can be determined by the following method. Specifically, a tensile test is performed in accordance with ASTM E8/E8M (2021). A round bar test piece is produced from the steel material according to this embodiment. If the steel material is a steel plate, prepare a round bar test piece from the center of the plate thickness. In this case, the axial direction of the round bar test piece is parallel to the rolling direction of the steel plate. If the steel material is a steel pipe, prepare a round bar test piece from the center of the wall thickness. In this case, the axial direction of the round bar test piece is parallel to the axial direction of the steel pipe. When the steel material is a round bar, a round bar test piece is prepared from the R/2 position. In this specification, the R/2 position means the center position of the radius R in a cross section perpendicular to the axial direction of the round steel. In this case, the axial direction of the round bar test piece is parallel to the axial direction of the round steel. The size of the round bar test piece is, for example, a parallel part diameter of 8.9 mm and a gauge length of 35.6 mm. Using a round bar test piece, perform a tensile test in the atmosphere at room temperature (25°C), and define the stress at 0.65% elongation (0.65% proof stress) as the yield strength (MPa). do. In this embodiment, the yield strength (MPa) is determined by rounding the obtained value to the first decimal place.

[粗大Si酸化物の個数密度]

上述のとおり、本明細書において、質量%で、Si含有量が20%以上であり、O含有量が10%以上であり、長径が5.0μm以上のSi酸化物を、「粗大Si酸化物」ともいう。本実施形態による鋼材は、上述の化学組成と上述の降伏強度とを有し、さらに、鋼材中において、質量%で、Si含有量が20%以上であり、O含有量が10%以上であり、長径が5.0μm以上のSi酸化物(粗大Si酸化物)の個数密度が、5個/100mm2以下である。本実施形態による鋼材はさらに、降伏強度が931MPa以上の場合、粗大Si酸化物の個数密度が、5個/200mm2以下である。[Number density of coarse Si oxide]

As mentioned above, in this specification, a Si oxide having a Si content of 20% or more, an O content of 10% or more, and a major axis of 5.0 μm or more in terms of mass % is referred to as a "coarse Si oxide". ” is also called. The steel material according to the present embodiment has the above-mentioned chemical composition and the above-mentioned yield strength, and further has a Si content of 20% or more and an O content of 10% or more in mass%. The number density of Si oxides (coarse Si oxides) having a major axis of 5.0 μm or more is 5 pieces/100 mm 2 or less. Further, in the steel material according to the present embodiment, when the yield strength is 931 MPa or more, the number density of coarse Si oxides is 5 pieces/200 mm 2 or less.

すなわち、本実施形態による鋼材では、降伏強度が862~931MPa未満の場合、粗大Si酸化物の個数密度が、5個/100mm2以下(つまり、10個/200mm2以下)であり、降伏強度が931MPa以上の場合、粗大Si酸化物の個数密度が、5個/200mm2以下である。その結果、本実施形態による鋼材は、125ksi以上の降伏強度と、優れた耐SSC性とを両立することができる。本実施形態による鋼材において、降伏強度が862~931MPa未満の場合、粗大Si酸化物の個数密度の好ましい上限は、4個/100mm2であり、さらに好ましくは3個/100mm2である。本実施形態による鋼材において、降伏強度が931MPa以上の場合、粗大Si酸化物の個数密度の好ましい上限は、4個/200mm2であり、さらに好ましくは3個/200mm2である。なお、本実施形態による鋼材において、粗大Si酸化物の個数密度の下限は特に限定されず、0個/100mm2、すなわち、0個/200mm2であってもよい。That is, in the steel material according to the present embodiment, when the yield strength is less than 862 to 931 MPa, the number density of coarse Si oxides is 5 pieces/100 mm 2 or less (that is, 10 pieces/200 mm 2 or less), and the yield strength is When the pressure is 931 MPa or more, the number density of coarse Si oxides is 5 pieces/200 mm 2 or less. As a result, the steel material according to this embodiment can have both a yield strength of 125 ksi or more and excellent SSC resistance. In the steel material according to the present embodiment, when the yield strength is less than 862 to 931 MPa, the preferable upper limit of the number density of coarse Si oxides is 4 pieces/100 mm 2 , more preferably 3 pieces/100 mm 2 . In the steel material according to the present embodiment, when the yield strength is 931 MPa or more, the preferable upper limit of the number density of coarse Si oxides is 4 pieces/200 mm 2 , more preferably 3 pieces/200 mm 2 . In addition, in the steel material according to this embodiment, the lower limit of the number density of coarse Si oxides is not particularly limited, and may be 0 pieces/100 mm 2 , that is, 0 pieces/200 mm 2 .

本実施形態において、鋼材中の粗大Si酸化物の個数密度は、次の方法で求めることができる。まず、本実施形態による鋼材から、圧延方向及び圧下方向を含む面を観察面とする試験片を作製する。具体的に、鋼材が鋼板の場合、板厚中央部から、圧延方向と板厚方向とを含む面を観察面とする試験片を作製する。鋼材が鋼管の場合、肉厚中央部から、管軸方向と管径方向とを含む面を観察面とする試験片を作製する。鋼材が丸鋼である場合、R/2位置を中央に含み、軸方向と径方向とを含む面を観察面とする試験片を作製する。 In this embodiment, the number density of coarse Si oxides in the steel material can be determined by the following method. First, a test piece whose observation surface is a surface including the rolling direction and the rolling direction is prepared from the steel material according to the present embodiment. Specifically, when the steel material is a steel plate, a test piece is prepared from the central part of the plate thickness, with the plane including the rolling direction and the plate thickness direction as the observation plane. When the steel material is a steel pipe, a test piece is prepared from the center of the wall thickness, with the surface including the pipe axis direction and the pipe diameter direction as the observation surface. When the steel material is a round steel, a test piece is prepared whose observation surface is a surface including the R/2 position in the center and including the axial direction and the radial direction.

作製した試験片の観察面を鏡面に研磨した後、測定を行う。観察面の面積は限定されないが、たとえば、300mm2(20mm×15mm)とする。観察面において、長径が5.0μm以上のSi酸化物の個数を求める。具体的には、まず観察面における粒子をコントラストから特定する。特定した各粒子について、元素濃度分析(EDS分析)を実施する。EDS分析では、加速電圧を20kVとし、対象元素をN、O、Mg、Al、Si、P、S、Ca、Ti、Cr、Mn、Fe、Cu、Zr、Nbとして定量する。各粒子のEDS分析結果に基づいて、質量%でSi含有量が20%以上であり、かつ、O含有量が10%以上である場合、その粒子を「Si酸化物」と特定する。After polishing the observation surface of the prepared test piece to a mirror surface, measurements are performed. Although the area of the observation surface is not limited, it is, for example, 300 mm 2 (20 mm x 15 mm). In the observation plane, the number of Si oxides having a major axis of 5.0 μm or more is determined. Specifically, particles on the observation surface are first identified based on contrast. Element concentration analysis (EDS analysis) is performed on each identified particle. In the EDS analysis, the acceleration voltage is set to 20 kV, and target elements are quantified as N, O, Mg, Al, Si, P, S, Ca, Ti, Cr, Mn, Fe, Cu, Zr, and Nb. Based on the EDS analysis results of each particle, if the Si content is 20% or more and the O content is 10% or more in mass %, the particle is identified as "Si oxide".

観察面において特定されたSi酸化物のうち、長径が5.0μm以上のSi酸化物(粗大Si酸化物)を特定し、粗大Si酸化物の総個数を求める。なお、Si酸化物の長径は、周知の方法で求めることができる。なお、本明細書において、Si酸化物の長径とは、観察面において、Si酸化物の外周の任意の2点を結ぶ線分のうち、最大の線分(μm)を意味する。粗大Si酸化物の総個数と、観察面の総面積とに基づいて、粗大Si酸化物の個数密度(個/100mm2、又は、個/200mm2)を求める。なお、本実施形態において粗大Si酸化物の個数密度(個/100mm2、又は、個/200mm2)は、得られた数値の小数第一位を四捨五入して求める。また、粗大Si酸化物の個数密度の測定は、走査電子顕微鏡に組成分析機能を付与された装置(SEM-EDS装置)を用いて行うことができる。SEM-EDS装置としてたとえば、FEI(ASPEX)社製の自動分析装置である商品名:Metals Quality Analyzerを用いることができる。Among the Si oxides identified on the observation surface, Si oxides with a major axis of 5.0 μm or more (coarse Si oxides) are identified, and the total number of coarse Si oxides is determined. Note that the long axis of the Si oxide can be determined by a well-known method. In this specification, the long axis of the Si oxide means the largest line segment (μm) among the line segments connecting any two points on the outer periphery of the Si oxide on the observation plane. The number density of coarse Si oxides (pieces/100 mm 2 or pieces/200 mm 2 ) is determined based on the total number of coarse Si oxides and the total area of the observation surface. In this embodiment, the number density of coarse Si oxides (numbers/100 mm 2 or numbers/200 mm 2 ) is determined by rounding the obtained value to the first decimal place. Further, the number density of coarse Si oxides can be measured using a scanning electron microscope equipped with a composition analysis function (SEM-EDS device). As the SEM-EDS device, for example, an automatic analyzer manufactured by FEI (ASPEX), trade name: Metals Quality Analyzer, can be used.

[耐SSC性]

本実施形態による鋼材の耐SSC性は、NACE TM0177-2016 Method Aに準拠した方法で実施する耐SSC性試験によって評価できる。具体的に、次の方法で評価することができる。[SSC resistance]