JP6917027B2 - Polyimide fiber and its manufacturing method - Google Patents

Polyimide fiber and its manufacturing method Download PDFInfo

- Publication number

- JP6917027B2 JP6917027B2 JP2017161198A JP2017161198A JP6917027B2 JP 6917027 B2 JP6917027 B2 JP 6917027B2 JP 2017161198 A JP2017161198 A JP 2017161198A JP 2017161198 A JP2017161198 A JP 2017161198A JP 6917027 B2 JP6917027 B2 JP 6917027B2

- Authority

- JP

- Japan

- Prior art keywords

- polyimide

- tetracarboxylic acid

- polyimide fiber

- fiber

- diamine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Macromolecular Compounds Obtained By Forming Nitrogen-Containing Linkages In General (AREA)

- Artificial Filaments (AREA)

Description

本発明はポリイミド繊維およびその製造方法に関し、より詳細には溶媒可溶性ポリイミドから製造される高性能ポリイミド繊維、並びにその製造方法に関する。 The present invention relates to a polyimide fiber and a method for producing the same, and more particularly to a high-performance polyimide fiber produced from a solvent-soluble polyimide and a method for producing the same.

衣料、タイヤコードや漁網などに用いられる繊維はナイロンやポリエステル繊維が主として使われている。その2倍以上の強度や高融点や高分解温度を示す繊維は高性能繊維と言われている。ポリイミド繊維も高性能繊維として知られている。 Nylon and polyester fibers are mainly used as fibers used for clothing, tire cords and fishing nets. Fibers that exhibit more than twice the strength, high melting point, and high decomposition temperature are said to be high-performance fibers. Polyimide fibers are also known as high performance fibers.

特許文献1には、ピロメリット酸二無水物(PMDA)と4,4’−ジアミノジフェニルエーテル(DADE)とからなるポリイミド繊維が開示されている。このポリイミドはN−メチルピロリドン(NMP)等の溶媒に難溶であるため、ポリイミド繊維を製造するには、紡糸液として前駆体であるポリアミック酸溶液を使用し、乾式紡糸法によりポリアミック酸繊維を製造し、さらに350℃以上の高温度での熱処理を行うイミド化工程が必要である。

特許文献2には、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物(a−BPDA)を含むテトラカルボン酸成分と、トルエンジイソシアネートまたはトルエンジアミンを含むジアミン成分との反応から得られたポリイミドの繊維が記載されている。製造方法として、これら成分を非プロトン性極性溶媒中で反応させて得られたポリイミド溶液を紡糸液として、湿式紡糸法(特に、半乾湿式紡糸法)または乾式紡糸法によって繊維を製造する方法が記載されている。しかし、湿式紡糸法(半乾湿式紡糸法)の凝固浴として、水またはエタノールを使用すると、繊維が白化(白濁)する問題があった。また、乾式紡糸法の場合にも、得られた繊維中の溶媒除去のため水での洗浄工程を含むため、高価な乾式紡糸装置を使用する利点が生かされず、工業的には有利な方法ではない。 Patent Document 2 describes the reaction between a tetracarboxylic acid component containing 2,3,3', 4'-biphenyltetracarboxylic dianhydride (a-BPDA) and a diamine component containing toluene diisocyanate or toluenediamine. The filaments of the polyimide used are described. As a production method, a method of producing fibers by a wet spinning method (particularly, a semi-dry wet spinning method) or a dry spinning method using a polyimide solution obtained by reacting these components in an aprotic polar solvent as a spinning solution is available. Has been described. However, when water or ethanol is used as the coagulation bath of the wet spinning method (semi-dry wet spinning method), there is a problem that the fibers are whitened (white turbid). Further, even in the case of the dry spinning method, since the washing step with water is included to remove the solvent in the obtained fiber, the advantage of using an expensive dry spinning device is not utilized, and it is an industrially advantageous method. do not have.

特許文献3には、ビス(アミノフェノキシ)ビフェニルの両末端のアミノ基にテトラカルボン酸二無水物、具体的には3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(s−BPDA)が付加した構造を有するポリイミドから得られた繊維が記載されている。このポリイミドは溶媒可能であるため、ポリイミド溶液を紡糸液とし、且つ凝固浴として水や水およびアルコールの混合溶媒を用いて、湿式紡糸法によりポリイミド繊維を製造することができる。しかし、紡糸溶液を得るための重合工程が、オリゴマーを調製する第一の重合工程と前記オリゴマーにテトラカルボン酸二無水物およびジアミンを反応させてイミドポリマーを調製する第二の重合工程を含む複雑な工程であるため、工業的な製造方法としては不利である。

耐熱性および機械的特性に優れかつ工業的に有利に生産可能なポリイミド繊維およびその製造方法が求められる。本発明は、これらの問題を解決するためになされたものであり、耐熱性および機械的特性に優れた新規なポリイミド繊維、およびその工業的に有利な製造方法を提供することを目的とする。 There is a need for a polyimide fiber having excellent heat resistance and mechanical properties and industrially advantageous to be produced, and a method for producing the same. The present invention has been made to solve these problems, and an object of the present invention is to provide a novel polyimide fiber having excellent heat resistance and mechanical properties, and an industrially advantageous manufacturing method thereof.

本発明は以下の事項に関する。

1. テトラカルボン酸成分とジアミン成分との反応によって得られる構造を有するポリイミドを含むポリイミド繊維であって、

前記ポリイミドが、下記式(1):

前記テトラカルボン酸成分は、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物を50〜85モル%含み、前記ジアミン成分は、フェノール性水酸基を含有するジアミン化合物を10モル%以上含む。)

で表される構造を有することを特徴とする、ポリイミド繊維。

The present invention relates to the following matters.

1. 1. A polyimide fiber containing a polyimide having a structure obtained by a reaction between a tetracarboxylic acid component and a diamine component.

The polyimide has the following formula (1):

The tetracarboxylic acid component contains 50 to 85 mol% of 2,3,3', 4'-biphenyltetracarboxylic dianhydride, and the diamine component contains 10 mol% or more of a diamine compound containing a phenolic hydroxyl group. include. )

A polyimide fiber having a structure represented by.

2. 前記テトラカルボン酸成分が、さらに、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、ピロメリット酸二無水物及び4,4’−オキシジフタル酸無水物からなる群より選ばれる化合物を含む、上記項1に記載のポリイミド繊維。

2. A compound in which the tetracarboxylic acid component is further selected from the group consisting of 3,3', 4,4'-biphenyltetracarboxylic dianhydride, pyromellitic dianhydride and 4,4'-oxydiphthalic acid anhydride. The polyimide fiber according to

3. 前記フェノール性水酸基を含有するジアミン化合物が、ビス(3−アミノ−4−ヒドロキシフェニル)スルフォン、4,4’−ジアミノ−3,3’−ジヒドロキシ−1,1’−ビフェニルおよび2,2’−ビス(3−アミノ−4−ヒドロキシフェニル)ヘキサフルオロプロパンからなる群より選ばれる少なくとも1種を含む、上記項1または2に記載のポリイミド繊維。

3. 3. The diamine compounds containing a phenolic hydroxyl group are bis (3-amino-4-hydroxyphenyl) sulfone, 4,4'-diamino-3,3'-dihydroxy-1,1'-biphenyl and 2,2'-. Item 2. The polyimide fiber according to

4. ガラス転移温度が310℃以上、伸度が5%以上、引張弾性率が2GPa以上、引張強度が100MPa以上であり、太さが0.1〜50デニールである、上記項1〜3のいずれか1項に記載のポリイミド繊維。

4. Any of the

5. 上記項1〜3のいずれか1項で定義されたポリイミドが溶解しているポリイミド溶液を用意する工程、および

前記ポリイミド溶液を、気体中でノズルから吐出し、次いで、水を50wt%以上含有する凝固浴に浸漬する工程

を含むポリイミド繊維の製造方法。

5. A step of preparing a polyimide solution in which the polyimide defined in any one of the

6. 前記凝固液から引き取った凝固繊維を、さらに、200〜400℃の温度範囲で延伸する工程を含む、上記項5に記載のポリイミド繊維の製造方法。 6. Item 5. The method for producing a polyimide fiber according to Item 5, further comprising a step of stretching the coagulated fiber taken from the coagulating liquid in a temperature range of 200 to 400 ° C.

本発明によれば、耐熱性および機械的特性に優れかつ工業的に有利に生産可能な新規なポリイミド繊維、およびその工業的に有利な製造方法を提供することができる。 According to the present invention, it is possible to provide a novel polyimide fiber which is excellent in heat resistance and mechanical properties and can be produced industrially advantageously, and an industrially advantageous production method thereof.

本発明のポリイミド繊維は、テトラカルボン酸成分とジアミン成分との反応によって得られるポリイミドを含有する溶液(紡糸ドープ)を紡糸して得られる。 The polyimide fiber of the present invention is obtained by spinning a polyimide-containing solution (spinning dope) obtained by reacting a tetracarboxylic acid component with a diamine component.

テトラカルボン酸成分は、ポリイミドを製造する原料として使用されるテトラカルボン酸、テトラカルボン酸二無水物、その他テトラカルボン酸シリルエステル、テトラカルボン酸エステル、テトラカルボン酸クロライド等のテトラカルボン酸誘導体を含む。特に限定されるわけではないが、製造上、テトラカルボン酸二無水物を使用することが簡便であり、以下の説明ではテトラカルボン酸成分としてテトラカルボン酸二無水物を用いた例を説明する。また、ジアミン成分は、ポリイミドを製造する原料として使用されるジアミン化合物である。 The tetracarboxylic acid component includes tetracarboxylic acid, tetracarboxylic dianhydride, and other tetracarboxylic acid derivatives such as tetracarboxylic acid silyl ester, tetracarboxylic acid ester, and tetracarboxylic acid chloride, which are used as raw materials for producing polyimide. .. Although not particularly limited, it is convenient to use tetracarboxylic dianhydride in production, and the following description describes an example in which tetracarboxylic dianhydride is used as the tetracarboxylic dianhydride component. The diamine component is a diamine compound used as a raw material for producing polyimide.

以下に、本発明のポリイミド繊維を構成するポリイミド、紡糸ドープおよび紡糸方法を説明する。

[ポリイミド]

ポリイミド繊維の製造に使用されるポリイミドは、下記式(1):

[Polyimide]

The polyimide used for producing the polyimide fiber has the following formula (1):

ポリイミドは、テトラカルボン酸成分およびジアミン成分を反応させて得られ、前記式(1)中、X1およびY1は、それぞれテトラカルボン酸成分およびジアミン成分に基づいて導入されるため、以下、ポリイミド製造に使用されるテトラカルボン酸成分およびジアミン成分を説明することで、ポリイミドの構造を説明する。 Polyimide is obtained by reacting a tetracarboxylic acid component and a diamine component, and in the above formula (1), X 1 and Y 1 are introduced based on the tetracarboxylic acid component and the diamine component, respectively. The structure of polyimide will be described by explaining the tetracarboxylic acid component and the diamine component used in the production.

テトラカルボン酸成分は、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物(a−BPDA)を、好ましくは50モル%以上、より好ましくは60モル%以上の割合で含む。a−BPDAが少なすぎると、反応溶液がゲル状になる、あるいは不溶物が析出するなどにより紡糸に適したドープを調製することができないことがある。またa−BPDAの割合の上限は、好ましくは90モル%以下、より好ましくは85モル%以下、ある特定の態様ではより好ましくは80モル%以下である。a−BPDAが多すぎると反応溶液の粘度が上がらない場合がある。 The tetracarboxylic acid component contains 2,3,3', 4'-biphenyltetracarboxylic dianhydride (a-BPDA) in a proportion of preferably 50 mol% or more, more preferably 60 mol% or more. If the amount of a-BPDA is too small, it may not be possible to prepare a dope suitable for spinning because the reaction solution becomes a gel or insoluble matter precipitates. The upper limit of the proportion of a-BPDA is preferably 90 mol% or less, more preferably 85 mol% or less, and more preferably 80 mol% or less in a specific embodiment. If the amount of a-BPDA is too large, the viscosity of the reaction solution may not increase.

テトラカルボン酸成分として、a−BPDAと併用する他のテトラカルボン酸二無水物は、機械的特性や耐熱性の観点から、芳香族テトラカルボン酸二無水物が好ましい。具体的には、例えば3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(s−BPDA)、ピロメリット酸二無水物(PMDA)、4,4’−オキシジフタル酸無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)スルフォン二無水物、および2,2−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン二無水物などを挙げることができる。併用テトラカルボン酸二無水物は、1種類を使用してもよいし、2種類以上を使用してもよい。これらの中でも、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(s−BPDA)、ピロメリット酸二無水物(PMDA)および4,4’−オキシジフタル酸無水物が好ましい。特に、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(s−BPDA)および/またはピロメリット酸二無水物(PMDA)を含有させると、得られる繊維の機械的特性が向上するので好ましい。 As the tetracarboxylic acid component, the other tetracarboxylic dianhydride used in combination with a-BPDA is preferably an aromatic tetracarboxylic dianhydride from the viewpoint of mechanical properties and heat resistance. Specifically, for example, 3,3', 4,4'-biphenyltetracarboxylic dianhydride (s-BPDA), pyromellitic dianhydride (PMDA), 4,4'-oxydiphthalic anhydride, 3 , 3', 4,4'-benzophenonetetracarboxylic dianhydride, bis (3,4-dicarboxyphenyl) sulfone dianhydride, and 2,2-bis (3,4-dicarboxyphenyl) hexafluoropropane Dianhydride and the like can be mentioned. As the combined tetracarboxylic dianhydride, one kind may be used, or two or more kinds may be used. Among these, 3,3', 4,4'-biphenyltetracarboxylic dianhydride (s-BPDA), pyromellitic dianhydride (PMDA) and 4,4'-oxydiphthalic anhydride are preferable. In particular, the inclusion of 3,3', 4,4'-biphenyltetracarboxylic dianhydride (s-BPDA) and / or pyromellitic dianhydride (PMDA) improves the mechanical properties of the resulting fiber. It is preferable because it does.

ジアミン成分は、フェノール性水酸基を含有するジアミン化合物を、好ましくは10モル%以上、より好ましくは13モル%以上、ある特定の態様ではより好ましくは20モル%以上の割合で含む。フェノール性水酸基を含有するジアミン化合物を含むことにより、紡糸工程において紡糸ドープを凝固液に浸漬する際に生じる繊維の白化が抑制され、高性能の繊維が得られる。フェノール性水酸基を含有するジアミン化合物は、上記の割合で含有していれば繊維の白化を抑制できるので、必要以上の多量に含有させる必要はなく適宜設定することができる。含有割合は、例えば80モル%以下、より好ましくは70モル%以下などの割合に設定することができる。 The diamine component contains a diamine compound containing a phenolic hydroxyl group in a proportion of preferably 10 mol% or more, more preferably 13 mol% or more, and more preferably 20 mol% or more in a specific embodiment. By containing the diamine compound containing a phenolic hydroxyl group, whitening of the fiber generated when the spinning dope is immersed in the coagulating liquid in the spinning process is suppressed, and a high-performance fiber can be obtained. If the diamine compound containing a phenolic hydroxyl group is contained in the above ratio, whitening of the fiber can be suppressed, so that it is not necessary to contain the diamine compound in an unnecessarily large amount and it can be appropriately set. The content ratio can be set to, for example, 80 mol% or less, more preferably 70 mol% or less.

フェノール性水酸基を含有するジアミン化合物は、分子中に、少なくとも1つのOH基が結合したベンゼン環を有していればよく、これにより水と適度の親和性を示し、紡糸の際に繊維が白化することを抑制することができる。例えば、ヒドロキシフェニル環を1〜3個有し、フェニル環の間が直接結合または連結基で結合している化合物が挙げられる。より具体的には、例えば式(2−1)および(2−2): The diamine compound containing a phenolic hydroxyl group may have a benzene ring in which at least one OH group is bonded in the molecule, thereby exhibiting an appropriate affinity with water and whitening the fiber during spinning. Can be suppressed. For example, a compound having 1 to 3 hydroxyphenyl rings and having a direct bond or a linking group between the phenyl rings can be mentioned. More specifically, for example, equations (2-1) and (2-2):

で表される化合物が挙げられる。2価の有機基としては、例えば、−CH2−、−O−、−CO−、−SO2−、−S−、−C(CH3)2−、および−C(CF3)2−等を挙げることができる。

Examples thereof include compounds represented by. Divalent organic groups include, for example, -CH 2- , -O-, -CO-, -SO 2- , -S-, -C (CH 3 ) 2- , and -C (CF 3 ) 2- And so on.

具体的な化合物としては、例えば、ビス(3−アミノ−4−ヒドロキシフェニル)スルフォン(HOAB)、4,4’−ジアミノ−3,3’−ジヒドロキシ−1,1’−ビフェニル(HAB)および2,2’−ビス(3−アミノ−4−ヒドロキシフェニル)ヘキサフルオロプロパン等を挙げることができる。 Specific compounds include, for example, bis (3-amino-4-hydroxyphenyl) sulfone (HOAB), 4,4'-diamino-3,3'-dihydroxy-1,1'-biphenyl (HAB) and 2 , 2'-Bis (3-amino-4-hydroxyphenyl) hexafluoropropane and the like.

ジアミン成分として、フェノール性水酸基を含有するジアミン化合物と併用する他のジアミン化合物は、機械的特性や耐熱性の観点から、芳香族ジアミン化合物が好ましい。具体的には、例えば、p−フェニレンジアミン、m−フェニレンジアミン、2,4−ジアミノトルエン、4,4−ジアミノ−3,3’−ジメチル−1,1’−ビフェニル、4,4’ジアミノ−3,3’−ジメトキシ−1,1’−ビフェニル、4,4’−ジアミノジフェミルメタン、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル(DADE)、3,3’−ジアミノジフェニルスルフォン、4,4’−ジアミノジフェニルスルフォン、4,4’−ジアミノジフェニルスルフィド、2,2’−ビス(4−アミノフェニル)プロパン、2,2’−ビス(4−アミノフェニル)ヘキサフルオロプロパン、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、4,4’−ビス(4−アミノフェノキシ)ビフェニル(BAPB)、2,2’−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、2,2’−ビス[4−(4−アミノフェノキシ)フェニル]ヘキサフルオロプロパン、ビス[4−(3−アミノフェノキシ)フェニル]スルフォン(mBAPPS)、ビス[4−(4−アミノフェノキシ)フェニル]スルフォン(BAPPS)、3,5−ジアミノ安息香酸、2,5−ジアミノピリジン、2,6−ジアミノピリジン、2,6−ジアミノ−4−メチルピリジン、4,4’−(9−フルオレニリデン)ジアニリン、ジアミノシクロヘキサン化合物(1,4−ジアミノシクロへキサン等)などが挙げられる。これらは単独でも2種類以上混合してもよい。 As the diamine component, the other diamine compound used in combination with the diamine compound containing a phenolic hydroxyl group is preferably an aromatic diamine compound from the viewpoint of mechanical properties and heat resistance. Specifically, for example, p-phenylenediamine, m-phenylenediamine, 2,4-diaminotoluene, 4,4-diamino-3,3'-dimethyl-1,1'-biphenyl, 4,4'diamino- 3,3'-Dimethoxy-1,1'-biphenyl, 4,4'-diaminodifemilmethane, 3,4'-diaminodiphenyl ether, 4,4'-diaminodiphenyl ether (DADE), 3,3'-diamino Diphenyl sulphon, 4,4'-diaminodiphenyl sulphon, 4,4'-diaminodiphenyl sulfide, 2,2'-bis (4-aminophenyl) propane, 2,2'-bis (4-aminophenyl) hexafluoropropane , 1,3-bis (4-aminophenoxy) benzene, 1,4-bis (4-aminophenoxy) benzene, 4,4'-bis (4-aminophenoxy) biphenyl (BABP), 2,2'-bis [4- (4-Aminophenoxy) phenyl] propane, 2,2'-bis [4- (4-aminophenoxy) phenyl] hexafluoropropane, bis [4- (3-aminophenoxy) phenyl] sulfone (mBAPPS) , Bis [4- (4-aminophenoxy) phenyl] sulphon (BAPPS), 3,5-diaminobenzoic acid, 2,5-diaminopyridine, 2,6-diaminopyridine, 2,6-diamino-4-methylpyridine , 4,4'-(9-fluorenylidene) dianiline, diaminocyclohexane compound (1,4-diaminocyclohexane, etc.) and the like. These may be used alone or in combination of two or more.

併用する他のジアミン化合物として、上記の中でも、反応溶液の粘度および濃度を高くすることができ、破断伸度を向上させる観点から、DADE、BAPBが好ましい。 Among the above, as other diamine compounds to be used in combination, DADE and BABP are preferable from the viewpoint of being able to increase the viscosity and concentration of the reaction solution and improving the elongation at break.

[紡糸ドープ]

本発明のポリイミド繊維を製造する際に、ポリイミドを調製した溶液をそのまま紡糸ドープ(紡糸液)として使用することが好ましい。ポリイミドを固体で得た後、溶媒に溶解してポリイミド溶液を製造して、紡糸ドープとして使用することも可能であるが、通常、以下に説明するとおり、テトラカルボン酸成分とジアミン成分を溶媒中で反応させて得られたポリイミド溶液を、そのまま、必要により希釈または濃縮して、紡糸ドープとして使用することが好ましい。

[Spinning dope]

When producing the polyimide fiber of the present invention, it is preferable to use the solution prepared with the polyimide as it is as a spinning dope (spinning liquid). It is also possible to obtain a polyimide as a solid and then dissolve it in a solvent to produce a polyimide solution and use it as a spinning dope, but usually, as described below, a tetracarboxylic acid component and a diamine component are contained in the solvent. It is preferable to dilute or concentrate the polyimide solution obtained by the reaction in (1) as it is, if necessary, and use it as a spinning dope.

ポリイミド溶液は、テトラカルボン酸成分(例えばテトラカルボン酸二無水物)とジアミン成分(ジアミン化合物)を溶媒中で、重合およびイミド化が進行(完了)するまで反応させることによって調製することができる。重合・イミド化反応は、従来と同様に行うことができる。例えば、テトラカルボン酸二無水物とジアミンとからポリイミド前駆体を合成し、それをイミド化触媒の共存下にイミド化する方法;同様にポリイミド前駆体を合成し、それを直接加熱することでイミド化する方法;テトラカルボン酸二無水物とジアミンとを、溶媒中で高温重縮合させる方法などの公知の反応・製造方法が挙げられる。また、ポリイミド前駆体を合成し、それに脱水剤、必要により環化触媒を添加して、化学イミド化法も採用することができる。 The polyimide solution can be prepared by reacting a tetracarboxylic acid component (for example, tetracarboxylic dianhydride) and a diamine component (diamine compound) in a solvent until polymerization and imidization proceed (complete). The polymerization / imidization reaction can be carried out in the same manner as before. For example, a method of synthesizing a polyimide precursor from tetracarboxylic dianhydride and diamine and imidizing it in the presence of an imidization catalyst; similarly, imide by synthesizing a polyimide precursor and directly heating it. Method of forming; Examples thereof include known reaction / production methods such as a method of polycondensing tetracarboxylic acid dianhydride and diamine in a solvent at a high temperature. Further, a chemical imidization method can also be adopted by synthesizing a polyimide precursor and adding a dehydrating agent and, if necessary, a cyclization catalyst to the polyimide precursor.

また、特許文献3(特開2013−117015)に記載されているように、初めに特定の成分の組み合わせによってオリゴマーを調製し(一段目の重合)、このオリゴマーに対してさらにテトラカルボン酸成分およびジアミン成分を反応させる(二段目の重合)方法(二段重合法;二段添加法)により製造することも可能である。しかし、本発明で規定するテトラカルボン酸成分およびジアミン成分の組み合わせによる組成を用いれば、特許文献3のような二段重合法を用いる必要はなく、一段重合反応によって溶媒可溶性ポリイミドを製造することができる。例えば、ジアミン成分を溶媒に添加して溶解させた後に、テトラカルボン酸成分を添加して、反応を進行させればよい。また、ポリイミド前駆体(ポリアミック酸)を一旦製造してから(室温等の比較的低温での反応)、その後イミド化を進めてもよいが、テトラカルボン酸成分とジアミン成分とを、溶媒中で高温にて重縮合させる方法が簡便で好ましく、本発明の組成を用いればこの方法により溶媒可溶性ポリイミドの製造が可能である。

Further, as described in Patent Document 3 (Japanese Patent Laid-Open No. 2013-117015), an oligomer is first prepared by a combination of specific components (first-stage polymerization), and the tetracarboxylic acid component and the tetracarboxylic acid component are further added to the oligomer. It can also be produced by a method of reacting a diamine component (second-stage polymerization) (two-stage polymerization method; two-stage addition method). However, if the composition of the combination of the tetracarboxylic acid component and the diamine component specified in the present invention is used, it is not necessary to use the two-step polymerization method as in

一段にて高温重縮合を行うに際して、必要によりイミド化触媒、および/または生成水除去剤(例えばトルエン等の共沸溶媒)を添加してもよい。反応温度は、例えば80℃以上、好ましくは100℃以上、より好ましくは130℃以上であり、例えば使用する溶媒の沸点以下または300℃以下、より好ましくは250℃以下である。重合反応は、窒素等の不活性ガス雰囲気下で実施することが好ましい。 When performing high-temperature polycondensation in one step, an imidization catalyst and / or a product water removing agent (for example, an azeotropic solvent such as toluene) may be added if necessary. The reaction temperature is, for example, 80 ° C. or higher, preferably 100 ° C. or higher, more preferably 130 ° C. or higher, and for example, the boiling point or lower of the solvent used or 300 ° C. or lower, more preferably 250 ° C. or lower. The polymerization reaction is preferably carried out in an atmosphere of an inert gas such as nitrogen.

重縮合溶媒としては、非プロトン極性有機溶媒が好ましく、例えばγ−ブチロラクトン、N−メチル−2−ピロリドン(NMP)、N,N−ジメチルアセトアミド、1,3−ジメチルイミダゾリドン等が挙げられる。これらは単独で又は混合して用いることができる。 The polycondensation solvent is preferably an aproton polar organic solvent, and examples thereof include γ-butyrolactone, N-methyl-2-pyrrolidone (NMP), N, N-dimethylacetamide, and 1,3-dimethylimidazolidone. These can be used alone or in combination.

上記のようにして製造されたポリイミド溶液は、そのまま紡糸ドープとして、または必要により希釈または濃縮して紡糸ドープとして使用することができる。 The polyimide solution produced as described above can be used as it is as a spinning dope, or if necessary, diluted or concentrated to be used as a spinning dope.

ポリイミド繊維の製造に用いられる紡糸ドープ(または重合後のポリイミド溶液)の粘度は、30℃において20〜3000ポイズが好ましい。さらに曳糸性があり糸切れなく連続的に繊維を得るためには50〜500ポイズが好ましい。数千ポイズの粘度のドープは、ドープを加温することにより50〜500ポイズに粘度を低下させ連続的に糸切れなく紡糸できる。紡糸ドープ(または重合後のポリイミド溶液)中のポリイミド固形分濃度は限定されないが、通常10〜40質量%、好ましくは10〜30質量%である。 The viscosity of the spun dope (or the polyimide solution after polymerization) used in the production of the polyimide fiber is preferably 20 to 3000 poise at 30 ° C. Further, 50 to 500 poise is preferable in order to continuously obtain fibers having spinnability and without thread breakage. A dope having a viscosity of several thousand poises can be continuously spun without yarn breakage by reducing the viscosity to 50 to 500 poises by heating the dope. The polyimide solid content concentration in the spinning dope (or the polyimide solution after polymerization) is not limited, but is usually 10 to 40% by mass, preferably 10 to 30% by mass.

紡糸ドープには、必要に応じて添加剤を含有していてもよく、例えば、滑剤、フィラー等を挙げることができる。 The spinning dope may contain an additive, if necessary, and examples thereof include lubricants and fillers.

[ポリイミド繊維およびその製造方法]

本発明のポリイミド繊維は、湿式紡糸法(半乾湿式紡糸法を含む)または乾式紡糸法により製造することができる。しかし、本発明の組成を用いることにより、コスト的に有利な水系の凝固浴を用いる湿式紡糸法を採用しても繊維が白化しないので、機械的特性の優れたポリイミド繊維の製造が可能になる。そのため、本発明においては湿式紡糸法が好ましく、特に、半乾湿式紡糸法が好ましい。

[Polyimide fiber and its manufacturing method]

The polyimide fiber of the present invention can be produced by a wet spinning method (including a semi-dry wet spinning method) or a dry spinning method. However, by using the composition of the present invention, the fibers are not whitened even if the wet spinning method using a water-based coagulation bath, which is advantageous in terms of cost, is adopted, so that a polyimide fiber having excellent mechanical properties can be produced. .. Therefore, in the present invention, the wet spinning method is preferable, and the semi-dry wet spinning method is particularly preferable.

半乾湿式紡糸法の一例を、図面を参照して説明する。図1は、半乾湿式紡糸法の例を模式的に簡略化して示す図である。紡糸ドープ10をノズル11から押し出して、気体層(例えば空気中)にフィラメント状(フィラメント液体1)に吐出した後、フィラメント液体1を凝固浴20に導いて、ローラ(12,13,14)で搬送しながら、凝固液20中で凝固させ凝固糸2として凝固浴から引き上げ、巻取り装置15(例えばボビン)に巻き取る。

An example of the semi-dry wet spinning method will be described with reference to the drawings. FIG. 1 is a diagram schematically showing an example of a semi-dry wet spinning method. The spinning

フィラメント液体1が吐出される気体層の距離(ノズル先端からフィラメントが凝固浴に触れるまで)は、限定されないが、短すぎると液面の波動によりノズルに貧溶媒が接触し、十分な流動延伸ができない場合があり、長すぎるとモノフィラメントが揺れて互いに接触して合糸することがある。通常、気体層の距離は5〜30mmが好ましい。

The distance of the gas layer from which the

凝固浴に使用する凝固液は、特に限定されるものではないが、本発明では環境に負荷をかけない水系凝固液を使用することが可能であり、具体的には、水、および水と混合可能な有機溶媒の混合物、例えば水とアルコール(好ましくはエタノール、プロパノール等の炭素数3以下のアルコール)の混合溶媒等が挙げられる。吐出フィラメントの凝固浴中での滞留時間は少なくとも凝固糸が引き取れる程度に凝固させる時間が必要である。 The coagulation liquid used in the coagulation bath is not particularly limited, but in the present invention, it is possible to use an water-based coagulation liquid that does not impose an environmental load, and specifically, water and a mixture with water. Examples thereof include a mixture of possible organic solvents, such as a mixed solvent of water and an alcohol (preferably an alcohol having 3 or less carbon atoms such as ethanol and propanol). The residence time of the discharged filament in the coagulation bath needs to be at least enough to coagulate the coagulated yarn.

凝固浴から引き上げられた凝固糸2を、巻取り装置15(例えばボビン)に巻き取る。凝固糸は、多量の溶媒を含有しているので、例えば、50→100℃→200℃と順次加熱して残留溶媒を蒸発除去させる。この乾燥は、巻取り装置に巻き取る前後に行うことも可能であるが、ボビンに巻いた状態で乾燥することも好ましい。紡糸ノズル径や紡糸ドラフト比(V1/V0;ここでV1は巻取り装置15による巻取り速度、V0はノズル11からの吐出速度)は、目的とする繊維径や製造工程の安定性等を考慮して決めることができる。一例として、紡糸ノズル径は10μm〜1mm程度の範囲で、紡糸ドラフト比は2〜100程度の範囲で適宜設定することができる。

The coagulating yarn 2 pulled up from the coagulation bath is wound on a winding device 15 (for example, a bobbin). Since the coagulated yarn contains a large amount of solvent, for example, it is heated in the order of 50 → 100 ° C. → 200 ° C. to evaporate and remove the residual solvent. This drying can be performed before and after winding on the winding device, but it is also preferable to dry the product while it is wound on the bobbin. For the spinning nozzle diameter and spinning draft ratio (V1 / V0; where V1 is the winding speed by the winding

本発明は、このようにポリイミド溶液から、湿式紡糸法にて繊維を製造することが可能であるので、ポリイミド繊維の製造工程を簡略化できる利点がある。 Since the present invention can produce fibers from the polyimide solution by the wet spinning method, there is an advantage that the production process of the polyimide fibers can be simplified.

溶媒を除去した繊維は、用途によってはそのまま使用が可能であるが、さらに熱延伸することで、繊維の引張強度、弾性率等の機械的特性を向上することができる。NMP等の溶媒を含むポリイミド繊維(凝固糸を含む)を加熱炉に通すと、溶融して糸が切れて連続的に熱処理できないため、乾燥により溶媒を低減したものを加熱延伸処理することが好ましい。加熱延伸処理を行うポリイミド繊維中の残留溶媒量は、好ましくは10質量%以下、より好ましくは5質量%以下である。 The fiber from which the solvent has been removed can be used as it is depending on the application, but the mechanical properties such as the tensile strength and elastic modulus of the fiber can be improved by further heat drawing. When a polyimide fiber (including coagulated yarn) containing a solvent such as NMP is passed through a heating furnace, it melts and the yarn breaks, and continuous heat treatment cannot be performed. Therefore, it is preferable to heat-stretch the fiber in which the solvent is reduced by drying. .. The amount of residual solvent in the polyimide fiber to be heat-stretched is preferably 10% by mass or less, more preferably 5% by mass or less.

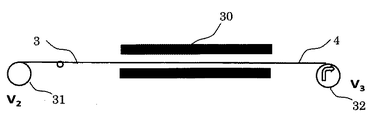

加熱延伸処理は、例えば、図2に示すように、溶媒の乾燥処理済みのポリイミド繊維3を、ロール31(例えばボビン)から繰り出して、加熱炉30に通しながら、延伸をかけて延伸後のポリイミド繊維4を得る。延伸倍率は、巻取り装置32の巻取り速度V3と、ロール31の送り出し速度V2の比V3/V2で決めることができる。加熱温度は、例えば200〜400℃であり、また延伸倍率は1超から例えば20程度である。

In the heat-stretching treatment, for example, as shown in FIG. 2, the

本発明のポリイミド繊維は、簡単な製造方法で製造できることに加えて、耐熱性と機械的特性に優れる。本発明のポリイミド繊維は、ガラス転移温度は310℃以上、好ましくは320℃以上であり、通常は380℃以下であり、破断伸度は5%以上、好ましくは10%以上であり、通常は100%以下であり、引張弾性率は2GPa以上、好ましくは4GPa以上であり、通常は150GPa以下であり、引張強度は100MPa以上、好ましくは200MPa以上であり、通常は1000MPa以下であり、太さは0.1〜50デニールである。 The polyimide fiber of the present invention is excellent in heat resistance and mechanical properties in addition to being able to be manufactured by a simple manufacturing method. The polyimide fiber of the present invention has a glass transition temperature of 310 ° C. or higher, preferably 320 ° C. or higher, usually 380 ° C. or lower, and a breaking elongation of 5% or higher, preferably 10% or higher, usually 100. % Or less, tensile elastic modulus is 2 GPa or more, preferably 4 GPa or more, usually 150 GPa or less, tensile strength is 100 MPa or more, preferably 200 MPa or more, usually 1000 MPa or less, and thickness is 0. .1 to 50 denier.

得られたポリイミド繊維は、必要により、表面に界面活性剤や油剤、その他の薬剤を塗布することもできる。また、本発明のポリイミド繊維の断面は、円形に限られず種々の形状にすることもできる。本願発明のポリイミド繊維は、強度や耐熱性が要求される種々の用途において使用することができる。例えば、繊維径が細く強度が強いためスクリーン印刷版の繊維等にも適している。 If necessary, the surface of the obtained polyimide fiber can be coated with a surfactant, an oil agent, or other chemicals. Further, the cross section of the polyimide fiber of the present invention is not limited to a circular shape, and may have various shapes. The polyimide fiber of the present invention can be used in various applications where strength and heat resistance are required. For example, since the fiber diameter is small and the strength is strong, it is also suitable for screen printing plate fibers and the like.

以下の実施例により本発明を具体的に説明するが、本発明は以下の例に限定されるものではない。 The present invention will be specifically described with reference to the following examples, but the present invention is not limited to the following examples.

[測定方法]

熱分析

試料には、ポリイミド溶液をガラス板に流延し、温度150℃で30分乾燥し、生成したフィルムをガラス板から剥離し、金属枠に固定し300℃で30分乾燥したフィルムを用いた。

熱重量分析(TGA)及び示差熱分析(DTA)には、同時測定装置として島津製作所製DTG−60を使用した。示差走査熱量分析(DSC)には、測定装置として島津製作所製DSC−60を使用した。

ガラス転移温度はエスアイアイ・ナノテクノロジー社の測定装置を使用し動的熱機械測定(DMA)より求めた。

[Measuring method]

For the thermal analysis sample, a polyimide solution was cast on a glass plate, dried at a temperature of 150 ° C. for 30 minutes, the produced film was peeled off from the glass plate, fixed to a metal frame, and dried at 300 ° C. for 30 minutes. board.

For thermogravimetric analysis (TGA) and differential thermal analysis (DTA), DTG-60 manufactured by Shimadzu Corporation was used as a simultaneous measuring device. For differential scanning calorimetry (DSC), a DSC-60 manufactured by Shimadzu Corporation was used as a measuring device.

The glass transition temperature was determined by dynamic thermomechanical measurement (DMA) using a measuring device manufactured by SII Nanotechnology.

分子量

分子量の測定は、測定装置として東ソー製HLC−83206PC Eco SECを使用した。標準ポリスチレンを基準として分子量を計算した。

Molecular Weight For the measurement of the molecular weight, HLC-83206PC Eco SEC manufactured by Tosoh Co., Ltd. was used as a measuring device. The molecular weight was calculated with reference to standard polystyrene.

機械的特性(弾性率、伸度、強度)

引張試験を、JIS L 1095に準拠してインストロン社製の万能材料試験機33442測定装置を使用し、チャック間距離20mmで行い、弾性率、破断伸度および破断強度を測定した。

Mechanical properties (modulus, elongation, strength)

The tensile test was carried out using a universal material testing machine 33442 measuring device manufactured by Instron in accordance with JIS L 1095 at a distance between chucks of 20 mm, and elastic modulus, breaking elongation and breaking strength were measured.

ポリイミド溶液粘度の測定

ポリイミド溶液の粘度は、BLOOK FIELD DV−E VISCOMETERを用い、30℃で測定した。

Measurement of Polyimide Solution Viscosity The viscosity of the polyimide solution was measured at 30 ° C. using BLOOK FIELD DV-E VISCOMETER.

以下の略語を使用する。

HOAB:ビス(3−アミノ−4−ヒドロキシフェニル)スルフォン

HAB:4,4’−ジアミノ−3,3’−ジヒドロキシ−1,1’−ビフェニル

BAPB:4,4’−ビス(4−アミノフェノキシ)ビフェニル

DADE:4,4’−ジアミノジフェニルエーテル

BAPPS:ビス[4−(4−アミノフェノキシ)フェニル]スルフォン

mBAPPS:ビス[4−(3−アミノフェノキシ)フェニル]スルフォン

a−BPDA:2,3,3’,4’−ビフェニルテトラカルボン酸二無水物

s−BPDA:3,3’,4,4’−ビフェニルテトラカルボン酸二無水物

PMDA:ピロメリット酸二無水物

Use the following abbreviations.

HOAB: Bis (3-amino-4-hydroxyphenyl) Sulfon HAB: 4,4'-diamino-3,3'-dihydroxy-1,1'-biphenyl BABP: 4,4'-bis (4-aminophenoxy) Biphenyl DADE: 4,4'-diaminodiphenyl ether BAPPS: bis [4- (4-aminophenoxy) phenyl] sulphon mBAPPS: bis [4- (3-aminophenoxy) phenyl] sulphon a-BPDA: 2,3,3' , 4'-biphenyltetracarboxylic acid dianhydride s-BPDA: 3,3', 4,4'-biphenyltetracarboxylic acid dianhydride PMDA: pyromellitic acid dianhydride

[ポリイミドの調製]

(実施例1)

0.5Lの容量の3つ口フラスコに溶媒NMP 190g、HOAB 6.33g、BAPB 12.72gを添加し撹拌した。溶解を確認したのちa−BPDA 15.03gおよびs−BPDA 5.01gを加え、生成する水をトルエンとの共沸により系外に除去しながら、180℃で4時間撹拌して、粘調ポリイミド紡糸ドープを調製した。得られた重合液の粘度は600ポイズ、重量平均分子量は13.9万であった。

[Preparation of polyimide]

(Example 1)

190 g of solvent NMP, 6.33 g of HOAB, and 12.72 g of BABP were added to a three-necked flask having a volume of 0.5 L and stirred. After confirming the dissolution, 15.03 g of a-BPDA and 5.01 g of s-BPDA were added, and the resulting water was removed from the system by azeotrope with toluene, and the mixture was stirred at 180 ° C. for 4 hours to make a viscous polyimide. Spinning dope was prepared. The viscosity of the obtained polymerization solution was 600 poise, and the weight average molecular weight was 139,000.

(実施例2〜13)

表1に示したテトラカルボン酸成分とジアミン成分を用いた以外は実施例1と同様の方法でポリイミド紡糸ドープを調製した。その結果を表1a〜eに示した。

(Examples 2 to 13)

A polyimide spinning dope was prepared in the same manner as in Example 1 except that the tetracarboxylic acid component and the diamine component shown in Table 1 were used. The results are shown in Tables 1a to 1e.

(比較例1〜3)

表2に示すテトラカルボン酸成分とジアミン成分を用いた以外は実施例1と同様の方法でポリイミド紡糸ドープを調製した。その結果を表2に示す。テトラカルボン酸成分としてa−BPDAのみを用いた比較例1および2では重合液の粘度が上昇せず、紡糸に適した粘調なドープが得られなかった。

(Comparative Examples 1 to 3)

A polyimide spinning dope was prepared in the same manner as in Example 1 except that the tetracarboxylic acid component and the diamine component shown in Table 2 were used. The results are shown in Table 2. In Comparative Examples 1 and 2 in which only a-BPDA was used as the tetracarboxylic acid component, the viscosity of the polymer solution did not increase, and a viscous dope suitable for spinning could not be obtained.

(比較例4)

特許文献3(特開2013−117015)の方法(重合法A)による重合

s−BPDA(5.84g)、HOAB(5.60g)、DADE(4.0g)、バレロラクトン(2.0g)、ピリジン(3.0g)を加え、NMP(180g)とトルエン(20g)を加えた。室温で窒素を通じながら撹拌し、10分後オイルバスを用いて反応器を180℃に加熱し、180rpm(撹拌)で40分間反応した(一段目の重合)。その後、空冷してs−BPDA(11.76g)とBAPB(7.36g)及びNMP(190g)を加え、180℃で反応した(二段目の重合)。3時間反応後、反応器をオイルバスから引き上げて反応を停止した。600ポイズのポリイミド溶液が得られた。

(Comparative Example 4)

Polymerization by the method (polymerization method A) of Patent Document 3 (Japanese Patent Laid-Open No. 2013-117015) s-BPDA (5.84 g), HOAB (5.60 g), DADE (4.0 g), Valerolactone (2.0 g), Pyridine (3.0 g) was added, and NMP (180 g) and toluene (20 g) were added. The mixture was stirred at room temperature with nitrogen passing through, and after 10 minutes, the reactor was heated to 180 ° C. using an oil bath and reacted at 180 rpm (stirring) for 40 minutes (first stage polymerization). Then, it was air-cooled, s-BPDA (11.76 g), BABP (7.36 g) and NMP (190 g) were added, and the reaction was carried out at 180 ° C. (second stage polymerization). After the reaction for 3 hours, the reactor was pulled out of the oil bath to stop the reaction. A 600 poise polyimide solution was obtained.

(比較例5、6)

表3に示すテトラカルボン酸成分とジアミン成分を用いた以外は実施例1と同様の方法でポリイミド紡糸ドープを調製した。

(Comparative Examples 5 and 6)

A polyimide spinning dope was prepared in the same manner as in Example 1 except that the tetracarboxylic acid component and the diamine component shown in Table 3 were used.

表3に示すとおり、2段重合を採用した比較例4では、ポリイミド紡糸ドープの製造が可能であるが、工程が複雑である。比較例5では、比較例4と同じ組成を用いて、実施例1と同じ一段重合を採用して重合を行ったが、黄色沈殿物が生成し紡糸に適したドープが得られなかった。比較例6の組成は、a−BPDAを含有するが、量が少ないために重合液がゲル状になり、紡糸に適したドープが得られなかった。 As shown in Table 3, in Comparative Example 4 in which the two-stage polymerization was adopted, the polyimide spinning dope could be produced, but the process was complicated. In Comparative Example 5, the same composition as in Comparative Example 4 was used, and the same one-step polymerization as in Example 1 was used for polymerization, but a yellow precipitate was formed and a dope suitable for spinning could not be obtained. The composition of Comparative Example 6 contained a-BPDA, but due to the small amount, the polymerization solution became a gel, and a dope suitable for spinning could not be obtained.

[ポリイミド繊維の製造]

表1に示した実施例1〜13および比較例3のポリイミド紡糸ドープを用いてポリイミド繊維を製造した。製造装置は、図1に示す紡糸装置、および図2に示す加熱延伸装置を用いた。ノズルとして、孔径300μm×5ホールを使用して、紡糸ドープを水(室温)の凝固浴に吐出した。背圧を調整して、吐出速度(V0)を1〜20m/minとし、巻取り速度(V1)を10〜100(Max)m/minで、糸切れなく連続的に巻き取れるまでV1の速度を速めた。ドラフト比(V1/V0)は、5〜20とした。

[Manufacturing of polyimide fiber]

Polyimide fibers were produced using the polyimide spinning dope of Examples 1 to 13 and Comparative Example 3 shown in Table 1. As the manufacturing apparatus, the spinning apparatus shown in FIG. 1 and the heating and stretching apparatus shown in FIG. 2 were used. Using a hole diameter of 300 μm × 5 holes as a nozzle, the spinning dope was discharged into a coagulation bath of water (room temperature). Adjust the back pressure so that the discharge speed (V0) is 1 to 20 m / min and the winding speed (V1) is 10 to 100 (Max) m / min. Hastened. The draft ratio (V1 / V0) was set to 5 to 20.

紡糸した凝固糸を温度50℃で乾燥または風乾したのちアルミボビンに巻き戻し、200℃で30分加熱して、繊維中のNMPを除去した繊維を熱処理用繊維として用いた。実施例1の紡糸した繊維を乾燥した繊維の残留NMPは2.3%であった。加熱延伸装置の加熱炉(電気炉)長は、90cmであり、温度200〜400℃に保った。図2に示すように、送り出し速度V2を2.21m/minとし、巻取り速度V3を4.42m/min〜22.1m/minとした。延伸倍率(V3/V2)は2〜10である。 The spun coagulated yarn was dried or air-dried at a temperature of 50 ° C., then rewound on an aluminum bobbin and heated at 200 ° C. for 30 minutes, and the fiber from which NMP in the fiber was removed was used as a heat treatment fiber. The residual NMP of the dried fibers of Example 1 was 2.3%. The heating furnace (electric furnace) length of the heating stretching apparatus was 90 cm, and the temperature was maintained at 200 to 400 ° C. As shown in FIG. 2, the delivery speed V2 was set to 2.21 m / min, and the take-up speed V3 was set to 4.42 m / min to 22.1 m / min. The draw ratio (V3 / V2) is 2 to 10.

比較例3のドープは連続的に安定して紡糸できたが、得られた繊維は表面が白化し引張強度が低く高性能繊維が得られなかった。表4に紡糸、乾燥、熱延伸した繊維の特性を示す。 The dope of Comparative Example 3 could be continuously and stably spun, but the surface of the obtained fiber was whitened and the tensile strength was low, so that a high-performance fiber could not be obtained. Table 4 shows the characteristics of the spun, dried, and heat-stretched fibers.

表4に示すように、ガラス転移温度が310℃以上であって、破断伸度が5%以上、弾性率が2GPa以上、破断強度が100MPa以上の耐熱性と機械的特性に優れたポリイミド繊維が、簡単な製造方法により得られることがわかった。 As shown in Table 4, polyimide fibers having a glass transition temperature of 310 ° C. or higher, a breaking elongation of 5% or higher, an elastic modulus of 2 GPa or higher, and a breaking strength of 100 MPa or higher are excellent in heat resistance and mechanical properties. , It was found that it can be obtained by a simple manufacturing method.

本発明により提供されるポリイミド繊維は非常に優れた耐熱性と機械的特性を有しており、耐熱性、難燃性および高い機械的特性を要求される分野において利用可能である。 The polyimide fiber provided by the present invention has excellent heat resistance and mechanical properties, and can be used in fields requiring heat resistance, flame retardancy and high mechanical properties.

1 フィラメント液体

2 凝固糸

3 溶媒乾燥が済んだポリイミド繊維

4 延伸後のポリイミド繊維

10 紡糸ドープ

11 ノズル

12,13,14 ローラ

15 巻取り装置

20 凝固浴

30 加熱炉

31 ロール

32 巻取り装置

1 Filament liquid 2

Claims (6)

前記ポリイミドが、下記式(1):

前記テトラカルボン酸成分は、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物を50〜85モル%含み、前記ジアミン成分は、フェノール性水酸基を含有するジアミン化合物を10モル%以上含む。)

で表される構造を有することを特徴とする、ポリイミド繊維。 A polyimide fiber containing a polyimide having a structure obtained by a reaction between a tetracarboxylic acid component and a diamine component.

The polyimide has the following formula (1):

The tetracarboxylic acid component contains 50 to 85 mol% of 2,3,3', 4'-biphenyltetracarboxylic dianhydride, and the diamine component contains 10 mol% or more of a diamine compound containing a phenolic hydroxyl group. include. )

A polyimide fiber having a structure represented by.

前記ポリイミド溶液を、気体中でノズルから吐出し、次いで、水を50wt%以上含有する凝固浴に浸漬する工程

を含むポリイミド繊維の製造方法。 A step of preparing a polyimide solution in which the polyimide defined in any one of claims 1 to 3 is dissolved, and the polyimide solution is discharged from a nozzle in a gas, and then contains 50 wt% or more of water. A method for producing a polyimide fiber, which comprises a step of immersing in a coagulation bath.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017161198A JP6917027B2 (en) | 2017-08-24 | 2017-08-24 | Polyimide fiber and its manufacturing method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017161198A JP6917027B2 (en) | 2017-08-24 | 2017-08-24 | Polyimide fiber and its manufacturing method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2019039096A JP2019039096A (en) | 2019-03-14 |

| JP6917027B2 true JP6917027B2 (en) | 2021-08-11 |

Family

ID=65726994

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017161198A Active JP6917027B2 (en) | 2017-08-24 | 2017-08-24 | Polyimide fiber and its manufacturing method |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6917027B2 (en) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113474380A (en) * | 2019-03-15 | 2021-10-01 | 日本化药株式会社 | Polyamic acid resin, polyimide resin, and resin composition containing same |

| CN113668090B (en) * | 2021-04-16 | 2023-04-25 | 江西师范大学 | Polyacetylaminoimide fiber and preparation spinning method thereof |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2770562B2 (en) * | 1990-08-31 | 1998-07-02 | 宇部興産株式会社 | Soluble aromatic polyimide and its production method |

| JP5284617B2 (en) * | 2007-10-18 | 2013-09-11 | 株式会社カネカ | Polymer fiber, method for producing the same, and production apparatus |

| JP5529542B2 (en) * | 2007-10-26 | 2014-06-25 | 株式会社カネカ | Polyimide fiber assembly, sound absorbing material, heat insulating material, flame retardant mat, filter cloth, heat resistant clothing, non-woven fabric, heat insulating sound absorbing material for aircraft, and heat resistant bag filter |

| JP5047921B2 (en) * | 2007-11-12 | 2012-10-10 | 株式会社カネカ | Fiber assembly composed of two or more kinds of polyimide fibers having different storage elastic modulus lowering temperatures |

| JP5368709B2 (en) * | 2008-01-18 | 2013-12-18 | 株式会社カネカ | Polyimide fiber aggregate and use thereof, and method for producing the polyimide fiber aggregate |

| JP2011132611A (en) * | 2009-12-22 | 2011-07-07 | Sojitz Corp | Polyimide fiber, polyimide nonwoven fabric obtained from the same and method for producing them |

| JP2013117015A (en) * | 2011-11-01 | 2013-06-13 | Solpit Industries Ltd | Polyimide, polyimide fiber, and methods for producing the same |

| JP6728680B2 (en) * | 2014-10-10 | 2020-07-22 | 東レ株式会社 | Heat-resistant nonwoven fabric and method for producing the same |

-

2017

- 2017-08-24 JP JP2017161198A patent/JP6917027B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2019039096A (en) | 2019-03-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9428614B2 (en) | Polyimide fiber with high strength and high modulus and its preparation method | |

| JP6183985B1 (en) | Polyimide fiber and method for producing polyimide fiber | |

| JP5429101B2 (en) | Manufacturing method of high heat-resistant polyimide fine fiber, high heat-resistant polyimide fine fiber, and nonwoven fabric comprising the polyimide fine fiber | |

| JP6917027B2 (en) | Polyimide fiber and its manufacturing method | |

| JP5298901B2 (en) | High heat resistant polyimide fiber and manufacturing method thereof | |

| JP2010150697A (en) | Polyimide fiber, utilization of the same, and method for producing polyimide fiber | |

| KR20100109179A (en) | Process for making imide and aramid structure containing novel polymer and application | |

| JP2013117015A (en) | Polyimide, polyimide fiber, and methods for producing the same | |

| JPS62250055A (en) | Aromatic polybenzimidazole and aromatic polyimide composition and its production | |

| CN109666141B (en) | Polyamide acid stock solution and preparation method and application thereof | |

| JPH0447048B2 (en) | ||

| JPH0418115A (en) | Production of polyimide fiber | |

| JPH01115932A (en) | Novel dope for forming | |

| JP2728495B2 (en) | Manufacturing method of copolyimide fiber | |

| TWI758792B (en) | Fiber masterbatch and melting spinning fiber | |

| JP2594396B2 (en) | Polyimide molded product | |

| JPH01260015A (en) | Production of high-elastic modulus fiber | |

| JP2010265559A (en) | Polyimide fiber and method for producing the same | |

| JPH0455613B2 (en) | ||

| JP2009228189A (en) | Polyimide fiber, its utilization, and method for producing the fiber | |

| JPH07310232A (en) | Polyamide-imide fiber for bag filter | |

| CN118653224A (en) | Polyimide fiber and preparation method thereof | |

| JP2006299079A (en) | Method for manufacturing polyimide precursor molded product | |

| CN118653305A (en) | Composite polyimide fiber and preparation method thereof | |

| JP2695233B2 (en) | Manufacturing method of copolyimide fiber |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20180516 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200720 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20210527 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210615 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210708 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6917027 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |