JP6823576B2 - 異常検出システムおよび異常検出方法 - Google Patents

異常検出システムおよび異常検出方法 Download PDFInfo

- Publication number

- JP6823576B2 JP6823576B2 JP2017206708A JP2017206708A JP6823576B2 JP 6823576 B2 JP6823576 B2 JP 6823576B2 JP 2017206708 A JP2017206708 A JP 2017206708A JP 2017206708 A JP2017206708 A JP 2017206708A JP 6823576 B2 JP6823576 B2 JP 6823576B2

- Authority

- JP

- Japan

- Prior art keywords

- abnormality

- operation mode

- detection

- cause

- mode

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B23/00—Testing or monitoring of control systems or parts thereof

- G05B23/02—Electric testing or monitoring

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Automation & Control Theory (AREA)

- Testing And Monitoring For Control Systems (AREA)

Description

図1は空圧機にセンサを実装した状況を示す概念図である。空圧機100は回転機102を備えており、回転機102は空気圧縮弁104を介して、空気槽106内の空気を圧縮する。振動センサ108は、空圧機100に後付けで取り付けられている。後に詳細に説明するが、取り付け箇所は任意であり、個数も任意である。先に述べたように、回転機102が回転しているかどうか、および、回転機102に空気圧縮の負荷がかかっているどうかにより、空圧機は3つの運転モードで運転可能である。

図2は、3つの運転モード其々における、振動センサ108のセンサデータの例を示すグラフ図である。空圧機は停止・アンロード・ロードの3つの運転モードで動作するが、当該3つの運転モードでは、取得されるセンサデータに顕著な差異が認められる。図2では横軸に時間、縦軸には加速度を表示している。図2のグラフから判断できるように、加速度の大きさは、停止とロード・アンロードでは1桁以上異なる。また、波形のパターンも異なることが分かる。従って、これらのデータを区別せずに、同一の判定基準を用いて異常判断を行なうと、高精度の診断が困難である。

図3は、実施例の運転状況の診断システムの構成を示すブロック図である。空圧機100に振動センサ108が取り付けられており、センサデータは空圧機100の付近に置かれたエッジ演算部300に送信される。

図4は、エッジ演算部300が行う、診断処理の流れを示すフロー図である。

処理S401では、空圧機100を構成する回転機102に取り付けられた振動センサ108で振動を測定し、センサデータを入力装置302を介して取得する。取得したセンサデータは、後の処理のために、必要に応じて記憶装置301に格納する。

処理S402における、異常判定部305の運転モードの判定方法について説明する。空圧機等の診断対象では、監視機能が予め搭載されていることもあるが、センサを後付けする場合も考えられる。そのため、後付のセンサでも運転モードを識別できる構成が望まれる。

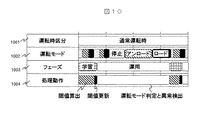

以下、上記第3の構成例の具体的構成例について詳述する。図5で示した異常判定部305の構成は、第3の構成例に対応する。この例では、後付した単一センサのデータを用いて動作モードの判定をする。運転モードの判定は、異常判定部305により、運用フェーズと学習フェーズの2つに分かれて行なわれる。モード判定部3052により実行される運用フェーズでは、計算コストの小さい閾値判定でモードを判定する。そのため、まず学習部3051により実行される学習フェーズで最適な閾値を決定する。

306:異常原因検出部

3011:センサデータデータベース

3012:異常原因推定テーブル

3051:学習部

3052:モード判定部

3053:異常検出部

Claims (13)

- 診断対象に設けた検出素子からの検出信号に基づき、前記診断対象の異常を検出する異常検出システムであって、

通常運転時における前記検出素子からの検出信号に基づき、前記診断対象の第1の運転モード時および第2の運転モード時における異常の有無を判定する異常判定部と、

前記異常判定部で判定した前記第1の運転モードおよび前記第2の運転モードの異常の有無の組み合わせに基づき、前記診断対象の異常の原因を判断して検出する異常原因検出部と、

を備え、

前記異常判定部は、

前記検出信号に基づき、運転モードを判定するための閾値を学習する学習部と、

前記検出信号に基づき、前記閾値を用いて前記診断対象の運転モードを判定し、前記運転モードごとに前記検出信号を分類するモード判定部と、

分類された前記検出信号ごとに、前記診断対象の異常を検出する異常検出部と、を備えることを特徴とする異常検出システム。 - 請求項1に記載の異常検出システムであって、

前記診断対象は、第1の要素装置と第2の要素装置で構成されており、

前記第1の運転モードおよび前記第2の運転モードは、前記第1の要素装置と第2の要素装置の稼動状態の組み合わせに依存するモードであることを特徴とする、異常検出システム。 - 請求項1に記載の異常検出システムであって、

前記検出素子からの検出信号は、前記診断対象の前記運転モードに因らずに生じる外的要因によって変化し、

前記異常原因検出部は、前記第1の運転モード時および前記第2の運転モード時の異常の有無の組み合わせに基づき、前記診断対象の異常か前記外的要因に起因する異常かを判断することを特徴とする、異常検出システム。 - 請求項1に記載の異常検出システムであって、

前記検出素子は、複数設けられ、

前記異常判定部は、各検出素子毎に各運転モード時に検出する検出信号に基づき異常の有無を判定し、

前記異常原因検出部は、各運転モードで各検出素子から検出した異常の有無の生み合わせに基づき、前記診断対象の異常の原因を判断して検出することを特徴とする、異常検出システム。 - 請求項1に記載の異常検出システムであって、

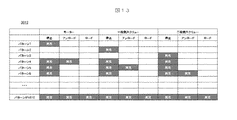

前記第1の運転モードおよび前記第2の運転モードの異常の有無の組み合わせに対して、想定される異常原因を格納した異常原因推定テーブルを格納した記憶装置を備え、

前記異常原因検出部は、前記異常原因推定テーブルを参照して異常の原因を判断して検出することを特徴とする、異常検出システム。 - 請求項1に記載の異常検出システムであって、

前記学習部は、

第1のアルゴリズムを用いて前記検出信号に基づき、運転モードを判定し、当該判定結果を用いて前記閾値を学習し、

前記異常検出部は、

前記第1のアルゴリズムとは異なる第2のアルゴリズムを用いて、前記診断対象の異常を検出することを特徴とする、異常検出システム。 - 請求項6に記載の異常検出システムであって、

前記第1のアルゴリズムは、k-means法によるクラスタリングであり、

前記診断対象の運転モード数を外部から入力する入力装置を備えることを特徴とする、

異常検出システム。 - 記憶装置、入力装置、処理装置、出力装置を備えた情報処理装置を用い、診断対象の異常を検出する異常検出方法であって、

前記入力装置が、前記診断対象の状態を検出する検出素子からのセンサデータを取得し、

前記処理装置が、前記センサデータを前記診断対象の運転モード毎に分類する分類処理と、分類した前記運転モード毎に異常検出を行なう異常検出処理を行ない、

前記分類処理では、

第1のアルゴリズムを用いて前記センサデータを前記診断対象の運転モード毎に分類し、分類結果に基づいて運転モード毎に閾値を学習する学習処理と、

学習した前記閾値により前記センサデータを運転モード毎に判定するモード判定処理と、を行なう、

異常検出方法。 - 前記学習処理では、

前記第1のアルゴリズムとしてk-means法を用い、前記k-means法を実行する際に、前記入力装置から運転モード数を入力可能とし、前記センサデータを前記運転モード数にクラスタリングする、

請求項8記載の異常検出方法。 - 前記記憶装置に、前記運転モード毎の異常の有無の組み合わせに対して、想定される異常原因を格納した異常原因推定テーブルを格納しておき、

前記異常検出処理では、

前記運転モード毎に異常検出を行ない、異常検出の結果を前記異常原因推定テーブルに当てはめ、該当する前記異常原因を前記出力装置から出力する、

請求項8記載の異常検出方法。 - 前記異常原因推定テーブルは、さらに、前記運転モード毎の異常の有無の組み合わせの遷移パターンに対して、想定される異常原因を格納する、

請求項10記載の異常検出方法。 - 前記異常検出処理では、前記第1のアルゴリズムとは異なる第2のアルゴリズムを用いて、前記運転モード毎に異常検出を行なう、

請求項8記載の異常検出方法。 - 前記異常検出処理では、前記運転モード毎に異なるアルゴリズムあるいは特徴量を用いて異常検出を行なう、

請求項12記載の異常検出方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017206708A JP6823576B2 (ja) | 2017-10-26 | 2017-10-26 | 異常検出システムおよび異常検出方法 |

| PCT/JP2018/006601 WO2019082407A1 (ja) | 2017-10-26 | 2018-02-23 | 異常検出システムおよび異常検出方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017206708A JP6823576B2 (ja) | 2017-10-26 | 2017-10-26 | 異常検出システムおよび異常検出方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2019079356A JP2019079356A (ja) | 2019-05-23 |

| JP2019079356A5 JP2019079356A5 (ja) | 2020-05-14 |

| JP6823576B2 true JP6823576B2 (ja) | 2021-02-03 |

Family

ID=66246867

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017206708A Active JP6823576B2 (ja) | 2017-10-26 | 2017-10-26 | 異常検出システムおよび異常検出方法 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP6823576B2 (ja) |

| WO (1) | WO2019082407A1 (ja) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6708676B2 (ja) * | 2018-02-27 | 2020-06-10 | ファナック株式会社 | 異常要因特定装置 |

| TWI704435B (zh) * | 2019-08-23 | 2020-09-11 | 國立中正大學 | 在啟動工具機之後進行模擬確認的加工方法與加工系統 |

| JP7252117B2 (ja) * | 2019-12-10 | 2023-04-04 | 株式会社荏原製作所 | ポンプ装置及びポンプシステム |

| JP7539292B2 (ja) * | 2020-10-13 | 2024-08-23 | 株式会社荏原製作所 | 監視システム、監視装置及び機械監視方法 |

| JP7125518B2 (ja) * | 2021-01-27 | 2022-08-24 | 三菱重工業株式会社 | 多変量データの異常診断支援方法及び異常診断支援装置 |

| JP7277504B2 (ja) * | 2021-04-19 | 2023-05-19 | 株式会社日立製作所 | 異常検知方法及び異常検知システム |

| JP6992922B1 (ja) * | 2021-05-11 | 2022-01-13 | 富士電機株式会社 | データ分割装置、データ分割方法、及びプログラム |

| JPWO2023100314A1 (ja) * | 2021-12-02 | 2023-06-08 | ||

| DE102022208658A1 (de) | 2022-08-22 | 2024-02-22 | Carl Zeiss Smt Gmbh | Zwischenprodukt zur Herstellung eines optischen Elements für eine Projektionsbelichtungsanlage, optisches Element für eine Projektionsbelichtungsanlage, Verfahren zur Herstellung eines Zwischenprodukts und Verfahren zur Herstellung eines optischen Elements |

| JP7371802B1 (ja) | 2023-01-11 | 2023-10-31 | 富士電機株式会社 | 異常診断システム、異常診断装置、異常診断方法、及びプログラム |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004118693A (ja) * | 2002-09-27 | 2004-04-15 | Toshiba Corp | プラントの制御系異常診断システム及び異常診断方法 |

| JP4567637B2 (ja) * | 2006-07-10 | 2010-10-20 | ダイキン工業株式会社 | 空調制御装置 |

| JP2014191480A (ja) * | 2013-03-26 | 2014-10-06 | Hitachi Ltd | 原子力プラントの運転支援装置 |

-

2017

- 2017-10-26 JP JP2017206708A patent/JP6823576B2/ja active Active

-

2018

- 2018-02-23 WO PCT/JP2018/006601 patent/WO2019082407A1/ja active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| JP2019079356A (ja) | 2019-05-23 |

| WO2019082407A1 (ja) | 2019-05-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6823576B2 (ja) | 異常検出システムおよび異常検出方法 | |

| US10598520B2 (en) | Method and apparatus for pneumatically conveying particulate material including a user-visible IoT-based classification and predictive maintenance system noting maintenance state as being acceptable, cautionary, or dangerous | |

| WO2021098634A1 (en) | Non-intrusive data analytics system for adaptive intelligent condition monitoring of lifts | |

| US10235658B2 (en) | Maintenance management device for operating machinery | |

| JP6060261B2 (ja) | 状態監視装置 | |

| JP5875726B1 (ja) | 異常予兆診断装置のプリプロセッサ及びその処理方法 | |

| JP5544418B2 (ja) | プラントの診断装置、診断方法、及び診断プログラム | |

| KR100514021B1 (ko) | 장치에 관한 신호에 기초하여 그 장치의 고장을 진단하는장치 | |

| JP5129725B2 (ja) | 装置異常診断方法及びシステム | |

| EP2442288A1 (en) | Device abnormality monitoring method and system | |

| US20180347843A1 (en) | Methods and systems for prognostic analysis in electromechanical and environmental control equipment in building management systems | |

| JP6200833B2 (ja) | プラントと制御装置の診断装置 | |

| US8803702B2 (en) | Instrument status displaying device and instrument status displaying method | |

| WO2018216197A1 (ja) | 異常重要度算出システム、異常重要度算出装置、及び異常重要度算出プログラム | |

| KR20190062739A (ko) | 복수의 센서를 활용하여 제조 공정상의 장비 고장을 예지하는 데이터 분석 방법, 알고리즘 및 장치 | |

| JP6975679B2 (ja) | 回転機診断システム、情報処理装置及び回転機診断方法 | |

| JPWO2018051568A1 (ja) | プラント異常診断装置及びプラント異常診断システム | |

| KR102356591B1 (ko) | 통합 연계 장치 및 이를 포함하는 장비 관리 시스템 | |

| CN107783495B (zh) | 单元控制系统 | |

| KR102545672B1 (ko) | 기계고장 진단 방법 및 장치 | |

| WO2020230422A1 (ja) | 異常診断装置及び方法 | |

| KR102516227B1 (ko) | 선박용 고장 예측진단 시스템 및 그 예측진단 방법 | |

| EP4033219B1 (en) | Anomaly determination device and anomaly determination method | |

| CN117132266B (zh) | 一种基于区块链的汽车服务安全保障方法及系统 | |

| KR20190108515A (ko) | 인공 신경망 데이터 처리기를 포함하는 센서 장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200325 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200325 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20201215 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210108 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6823576 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |