JP6456813B2 - Spark plug manufacturing equipment - Google Patents

Spark plug manufacturing equipment Download PDFInfo

- Publication number

- JP6456813B2 JP6456813B2 JP2015253528A JP2015253528A JP6456813B2 JP 6456813 B2 JP6456813 B2 JP 6456813B2 JP 2015253528 A JP2015253528 A JP 2015253528A JP 2015253528 A JP2015253528 A JP 2015253528A JP 6456813 B2 JP6456813 B2 JP 6456813B2

- Authority

- JP

- Japan

- Prior art keywords

- die

- workpiece

- spark plug

- screw

- feed speed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 44

- 239000002184 metal Substances 0.000 claims description 39

- 229910052751 metal Inorganic materials 0.000 claims description 39

- 238000000034 method Methods 0.000 claims description 23

- UQMRAFJOBWOFNS-UHFFFAOYSA-N butyl 2-(2,4-dichlorophenoxy)acetate Chemical compound CCCCOC(=O)COC1=CC=C(Cl)C=C1Cl UQMRAFJOBWOFNS-UHFFFAOYSA-N 0.000 description 15

- 239000012212 insulator Substances 0.000 description 14

- 238000002485 combustion reaction Methods 0.000 description 12

- 230000015572 biosynthetic process Effects 0.000 description 11

- 238000005096 rolling process Methods 0.000 description 6

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 5

- 230000007423 decrease Effects 0.000 description 4

- 238000003466 welding Methods 0.000 description 4

- 238000005520 cutting process Methods 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 230000003247 decreasing effect Effects 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 238000007747 plating Methods 0.000 description 2

- 229910001209 Low-carbon steel Inorganic materials 0.000 description 1

- 229910000990 Ni alloy Inorganic materials 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 230000002542 deteriorative effect Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000010292 electrical insulation Methods 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

Images

Landscapes

- Spark Plugs (AREA)

Description

本発明は、スパークプラグの製造装置に関する。 The present invention relates to a spark plug manufacturing apparatus.

スパークプラグは、シリンダヘッドにねじ込まれて固定されることによってエンジンに設置される。そのため、スパークプラグの主体金具における外側面には、ねじが形成されている。 The spark plug is installed in the engine by being screwed and fixed to the cylinder head. Therefore, a screw is formed on the outer surface of the metal shell of the spark plug.

特許文献1のスパークプラグの製造装置では、主体金具となる部位を有するワークに対して、転造加工を施すダイスの送り速度をダイスがワークに十分食い込む状態までは速く、ダイスがワークに十分食い込んでからは遅くすることによって、ねじ形成の精度が劣化することを防止している。しかし、このような製造装置に、中空円筒状のワークを適用した場合、ワークが変形して潰れることによって内径が縮小する場合があった。また、ダイスの送り速度を一定にしても、同様に、ワークが変形して潰れることによって内径が縮小する場合があった。このため、中空円筒状のワークにダイスを用いた転造加工を施す場合、ワークの内径が縮小することを抑制しつつそのワークの外側面にねじ部を形成することが可能な技術が望まれていた。 In the spark plug manufacturing apparatus disclosed in Patent Document 1, the feed speed of a die for performing a rolling process on a workpiece having a portion serving as a metal shell is fast until the die sufficiently bites into the workpiece, and the die sufficiently bites into the workpiece. From this point, the accuracy of screw formation is prevented from deteriorating by slowing down. However, when a hollow cylindrical workpiece is applied to such a manufacturing apparatus, the inner diameter may be reduced due to deformation and crushing of the workpiece. Further, even when the die feed rate is constant, the inner diameter may be reduced due to deformation and crushing of the workpiece. For this reason, when a rolling process using a die is performed on a hollow cylindrical workpiece, a technique capable of forming a screw portion on the outer surface of the workpiece while suppressing a reduction in the inner diameter of the workpiece is desired. It was.

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態として実現することが可能である。 SUMMARY An advantage of some aspects of the invention is to solve at least a part of the problems described above, and the invention can be implemented as the following forms.

(1)本発明の一形態によれば、スパークプラグの製造装置が提供される。このスパークプラグの製造装置は、主体金具となる部位を有する中空円筒状のワークの外側面にねじを形成するダイスと、前記ワークの軸中心に向けて前記ダイスを送って前記ダイスにねじを形成させるダイス指示部と、を備えるスパークプラグの製造装置において、前記ダイスは、3ダイス式で前記外側面にねじを形成し、前記ダイス指示部は、前記外側面にねじを形成する際に、前記ダイスが前記軸中心に向けて送られてから停滞するまでの前記ダイスの送り速度の平均をf(mm/rev)とし、前記ワークの軸方向とは直交する方向における前記ワークの肉厚をt(mm)とし、前記ワークに形成するねじのピッチをP(mm)としたとき、次の数式I

(2)上記形態におけるスパークプラグの製造装置において、前記ダイス指示部は、前記ダイスが1回転するごとに前記送り速度を減少させて前記ダイスを前記ワークに送らせてもよい。この形態によれば、ねじ形成の初期では送り速度を速くすることによってワークの外側面にねじ山を高くしやすくし、ねじ形成の終期では送り速度を遅くすることによってワークの内径が縮小することを抑制できる。その結果、より一層精度よくワークの内径縮小を抑制することおよびワークの外側面におけるねじ形成を両立できる。 (2) In the spark plug manufacturing apparatus according to the above aspect, the dice instruction unit may cause the dice to be sent to the work by decreasing the feed speed every time the dice rotates once. According to this form, it is easy to increase the thread on the outer surface of the workpiece by increasing the feed speed at the initial stage of screw formation, and the inner diameter of the workpiece is reduced by reducing the feed speed at the end of screw formation. Can be suppressed. As a result, it is possible to suppress the inner diameter reduction of the workpiece with higher accuracy and to form the screw on the outer surface of the workpiece.

(3)上記形態におけるスパークプラグの製造装置において、前記ダイス指示部は、前記ダイスが前記ワークの軸中心に向けて送られるとき、前記ダイスが前記ワークに接触してから最初の1回転における前記送り速度が、0.9mm/rev以上となるよう制御してもよい。この形態によれば、ねじ形成の初期において一定の速度以上でダイスが送られるため、ねじ山を高く形成できる。 (3) In the spark plug manufacturing apparatus according to the above aspect, when the die is sent toward the axial center of the workpiece, the die instructing unit is configured to perform the first rotation after the die contacts the workpiece. You may control so that a feed rate may be 0.9 mm / rev or more. According to this aspect, since the dice are fed at a predetermined speed or more in the initial stage of screw formation, the thread can be formed high.

(4)本発明の他の形態は、スパークプラグの製造方法である。このスパークプラグの製造方法は、主体金具となる部位を有する中空円筒状のワークの軸中心に向けてダイスを送って3ダイス式で前記ワークの外側面にねじを形成させるダイス指示工程を備えるスパークプラグの製造方法において、前記ダイス指示工程は、前記ワークの外側面にねじを形成する際に、前記ダイスが前記軸中心に向けて送られてから停滞するまでの前記ダイスの送り速度の平均をf(mm/rev)とし、前記ワークの軸方向とは直交する方向における前記ワークの肉厚をt(mm)とし、前記ワークに形成するねじのピッチをP(mm)としたとき、次の数式I

本発明の形態は、スパークプラグの製造装置に限るものではなく、例えば、内燃機関に搭載するスパークプラグ、その内燃機関を備えた内燃機関システム、その内燃機関システムを搭載した車両などの種々の形態に適用することも可能である。また、本発明は、前述の形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内において様々な形態で実施し得ることは勿論である。 The form of the present invention is not limited to an apparatus for manufacturing a spark plug. For example, various forms such as a spark plug mounted on an internal combustion engine, an internal combustion engine system including the internal combustion engine, a vehicle mounted with the internal combustion engine system, and the like. It is also possible to apply to. Further, the present invention is not limited to the above-described embodiments, and it is needless to say that the present invention can be implemented in various forms without departing from the spirit of the present invention.

A.第1実施形態

A1.スパークプラグの構成

図1は、スパークプラグ100の部分断面を示す説明図である。図1には、スパークプラグ100の軸心である軸線CAを境界として、軸線CAより紙面左側にスパークプラグ100の外観形状が図示され、軸線CAより紙面右側にスパークプラグ100の断面形状が図示されている。本実施形態では、スパークプラグ100における図1の紙面下側を「先端側」といい、図1の紙面上側を「後端側」という。図1には、相互に直交するXYZ軸が図示されている。図1のXYZ軸は、他の図のXYZ軸に対応する。図1に示した軸線CAは、Z軸に沿った軸線である。

A. First Embodiment A1. Configuration of Spark Plug FIG. 1 is an explanatory view showing a partial cross section of a

スパークプラグ100は、中心電極10と、端子金具20と、絶縁体30と、主体金具40と、接地電極50とを備える。本実施形態では、スパークプラグ100の軸線CAは、中心電極10、端子金具20、絶縁体30および主体金具40の各部材における軸心でもある。

The

スパークプラグ100は、中心電極10と接地電極50との間に形成された火花放電間隙(火花放電ギャップ)を先端側に有する。スパークプラグ100は、火花放電間隙が形成された先端側を燃焼室92の内壁91から突出させた状態で内燃機関90に取り付け可能に構成されている。スパークプラグ100が内燃機関90に取り付けられた状態で中心電極10に高電圧(例えば、1万〜3万ボルト)を印加された場合、火花放電間隙において火花放電が発生する。火花放電間隙に発生した火花放電は、燃焼室92における混合気に対する着火を実現する。

The

中心電極10は、導電性を有する電極である。中心電極10は、軸線CA方向に延びた棒状を成す。中心電極10の外側面は、絶縁体30によって外部から電気的に絶縁されている。中心電極10の先端側は、絶縁体30の先端側から突出している。

The

端子金具20は、電力の供給を受けるための端子であり、中心電極10に電気的に接続されている。中心電極10の後端側は、端子金具20を介して絶縁体30の後端側へと電気的に接続されている。

The

絶縁体30は、電気絶縁性を有する碍子である。絶縁体30は、軸線CAを中心に延びた筒状を成す。本実施形態では、絶縁体30は、絶縁性セラミックス材料(例えば、アルミナ)を焼成することによって作製される。絶縁体30は、軸線CA方向に延びた貫通孔である軸孔39を有する。軸孔39には、絶縁体30の先端側から中心電極10を突出させた状態で、中心電極10が軸線CA上に保持されている。

The

主体金具40は、導電性を有する金属体である。主体金具40は、軸線CA方向に延びた筒状を成す。本実施形態では、主体金具40は、筒状に成形された低炭素鋼にニッケルめっきを施した部材である。主体金具40の先端側の外側面には、スパークプラグ100を内燃機関の燃焼室92に取り付けるためのねじ部42が形成されている。

The

主体金具40の先端側には、端面44が形成されている。端面44の中央からは、中心電極10と共に絶縁体30が+Z軸方向(先端方向)に向けて突出している。端面44には、接地電極50が接合されている。

An end face 44 is formed on the front end side of the

接地電極50は、導電性を有する電極である。接地電極50は、棒状を成し、一端が主体金具40の端面44に接合されている。接地電極50は、主体金具40の端面44から+Z軸方向に延びた後に軸線CAに向けて屈曲されている。本実施形態では、接地電極50の材質は、ニッケル(Ni)を主成分とするニッケル合金である。

The

A2.スパークプラグの製造方法

図2は、スパークプラグ100の製造方法を示す工程図である。スパークプラグ100の製造者は、スパークプラグ100を製造する際、製造途中の主体金具40である主体金具40Pを作製する(工程P100)。本実施形態では、主体金具40Pは、プレス加工および切削加工によって作製される。本実施形態では、主体金具40Pには、ねじ部42が形成されていない。

A2. Manufacturing Method of Spark Plug FIG. 2 is a process diagram showing a manufacturing method of the

主体金具40Pが作製された後(工程P100)、主体金具40Pには、溶接工程(工程P110)が実施される。溶接工程(工程P110)は、製造途中の接地電極50である接地電極50Pが主体金具40Pの端面44に溶接される工程である。本実施形態では、接地電極50Pは、屈曲しておらず、真っ直ぐに延びた形状を成す。本実施形態では、接地電極50PのZ軸方向に垂直な断面は、長方形断面である。

After the

溶接工程(工程P110)を実施した後、主体金具40Pは、ねじ切り工程を実施されることによって、主体金具40Pの外側面42Pにねじ部42を形成される(工程P120)。その後、主体金具40Pは、表面加工(めっき)が実施される(工程P130)。これによって、主体金具40は完成する。

After performing the welding process (process P110), the

主体金具40が完成した後(工程P130)、主体金具40は、他の部材(中心電極10、端子金具20、絶縁体30など)を組み付けられる(工程P140)。これによって、スパークプラグ100が完成する。本実施形態では、主体金具40に他の部材が組み付けられる工程(工程P140)において、接地電極50Pに曲げ加工が実施される。

After the

A3.スパークプラグの製造装置の構成

図3は、主体金具40Pにねじ部42が形成されるねじ切り工程(工程P120)において用いられる本実施形態のスパークプラグの製造装置200を示す説明図である。スパークプラグの製造装置200は、保持部210と、ダイス220a、220b、220cと、ダイス指示部230と、を備える。

A3. Configuration of Spark Plug Manufacturing Device FIG. 3 is an explanatory view showing the spark

尚、本実施形態では、溶接工程(工程P110)において、製造途中の接地電極50である接地電極50Pを主体金具40Pの端面44に溶接したものをワークWと呼ぶ。

In this embodiment, in the welding process (process P110), a workpiece W is a member in which the

保持部210は、ワークWを保持する。保持部210は、軸線CA方向に延びた筒状を成す主体金具40Pの筒内にZ軸方向の+側から挿入されることによって、ワークWを保持する。保持部210は、ワークWを保持した状態でZ軸方向の−側に下降することによって、ダイス220a、220b、220cが配置されたZ軸方向の位置までワークWを移動させることができる。

The holding

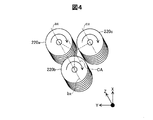

図4は、ダイス220a、220b、220cの配置を示す斜視図である。図4では、理解を容易にするために、ダイス220a、220b、220cのみを示した。ダイス220a、220b、220cは、軸線CAから見て120度間隔でそれぞれ配されている。ダイス220a、220b、220cは、互いに平行なそれぞれの中心軸ax、bx、cxを中心に回転可能に構成される。中心軸ax、bx、cxは、軸線CAとも平行である。ダイス220a、220b、220cの外側面には、それぞれの中心軸ax、bx、cxから外側方向に突出した山部と、中心軸ax、bx、cx方向に向けて窪んだ谷部と、がZ軸方向において交互に配されている。ダイス220a、220b、220cは、ワークWにおける主体金具40Pの先端側の外側面42Pに切り込むことによってねじ部42を形成する。尚、本実施形態の説明では、3つのダイスの各々を総称する場合には符号「220」を使用する。

FIG. 4 is a perspective view showing the arrangement of the dies 220a, 220b, and 220c. In FIG. 4, only the

図3に戻って、ダイス指示部230は、ワークWの軸中心に向けてダイス220を送ってダイス220にねじ部42を形成させる。ダイス指示部230は、ワークWの外側面42Pにねじ部42を形成する際に、ダイス220がワークWの軸中心に向けて送られてから停滞するまでのダイス220の送り速度の平均をf(mm/rev)とし、ワークWの軸方向とは直交する方向におけるワークWの肉厚をt(mm)とし、ワークWに形成するねじ部42のピッチをP(mm)としたとき、次の数式Iを満たす送り速度でダイス220をワークWの軸中心に向けて送る。尚、ダイス220が停滞する状態とは、ダイス220の回転は続いているが、ワークWの軸中心に向けて送られなくなった状態のことである。

このように規定する根拠について説明する。本発明者らは、多くの実験を重ねることによって、3つのダイス220を用いて中空円筒状のワークWの外側面42Pにねじ部42を形成する際において、送り速度の平均fと、ワークWの肉厚tと、距離Pとの間に関連性が存在することを見出した。すなわち、中空円筒状のワークWの外側面42Pに転造加工によってねじ部42を形成する際、距離Pに対する肉厚tの比率が1.5倍を超えると、転造が困難になることを見出した。距離Pに対する肉厚tの比率が1.5倍を超えると、ねじ部42におけるねじ山が立ち上がりにくくなる傾向がある。これに対して、ねじ山の立ち上がりを良くするためにダイス220をワークWの軸中心に向けて送る回転数を増やすと、ワークWが割れたり、バリが生じたりする可能性が高い。このため、距離Pに対する肉厚tの比率が1.5倍を超えると、転造が困難になる。

The grounds for defining in this way will be described. The inventors of the present invention have conducted a number of experiments, and in forming the

ダイスによる転造において、ダイスの山部と接触して押されたワークの一部がダイスの谷部側に移動することによって、ワークの外側面にねじ部が形成されるものと考えられる。このとき、ダイスの送り速度が遅いとダイスの山部と接触したワークの一部がダイスの谷部側に移動するための十分な付勢力が得られないことによって、ねじ部におけるねじ山の高さが低くなるとともにワークの内径縮小が生じる傾向がある。ダイスの送り速度が速いとダイスの山部と接触して押されたワークの一部がダイスの谷部側に移動するより速くダイスがワークの軸中心に向けて移動しようとすることによって、ダイスの山部はワークから押されて変形する傾向がある。このため、距離Pに対する肉厚tの比率が1.5倍以下である中空円筒状のワークにおいて、ダイスの送り速度の平均fを所定の範囲内に制御することが有効であることを、本発明者は見出した。 In rolling with a die, it is considered that a thread portion is formed on the outer surface of the workpiece by moving a part of the workpiece pressed in contact with the peak portion of the die to the trough side of the die. At this time, if the feed speed of the die is slow, a sufficient biasing force for moving a part of the workpiece in contact with the crest of the die to the trough side of the die cannot be obtained. There is a tendency that the inner diameter of the workpiece is reduced as the height decreases. When the die feed speed is high, the die is moved toward the center of the workpiece faster than the part of the workpiece pressed in contact with the peak of the die moves to the trough side of the die. There is a tendency that the ridges of the are deformed by being pushed from the workpiece. For this reason, it is effective to control the average feed speed f of the dies within a predetermined range in a hollow cylindrical workpiece in which the ratio of the thickness t to the distance P is 1.5 times or less. The inventor found out.

これらの知見より、本発明者らは、数式Iに基づいて、ワークWの軸中心に向けてダイス220を送ることによって、中空円筒状のワークWの内径が縮小することを抑制しつつそのワークWの外側面にねじ部42を形成できることを見出した。

From these findings, the present inventors, based on Formula I, send the dice 220 toward the axis center of the workpiece W to suppress the reduction of the inner diameter of the hollow cylindrical workpiece W while reducing the workpiece. It has been found that the

本実施形態では、ダイス指示部230は、ダイス220が1回転するごとにダイス220の送り速度を減少させてダイス220をワークWに送る。

In the present embodiment, the

一般的には、ダイスの送り速度が比較的低速で一定であれば、ワークの内径が縮小することを抑制できると考えられてきた。しかしながら、本発明者が多くの実験を重ねたことによって、3つのダイスを中空円筒状のワークの軸中心に向けて送るときは、ダイスの送り速度を一定にするのではなく、ねじ形成の初期段階では、ダイスの送り速度を比較的速くし、そこからダイスの送り速度を減少させながらダイスをワークWに送る方が有効であることが判明した。これは、ねじ形成の初期ではダイスの送り速度を速くすることによってねじ山を高くしやすくし、ねじ形成の終期ではダイスの送り速度を遅くすることによってワークの内径が縮小することを抑制できるためと考えられる。 In general, it has been considered that if the die feed rate is relatively low and constant, the inner diameter of the workpiece can be prevented from being reduced. However, as a result of many experiments conducted by the present inventor, when three dies are fed toward the axial center of a hollow cylindrical workpiece, the die feed speed is not constant, but the initial stage of screw formation. In the stage, it has been found that it is more effective to feed the die to the workpiece W while increasing the die feeding speed relatively and then decreasing the die feeding speed. This is because at the initial stage of screw formation, it is easy to increase the thread by increasing the die feed rate, and at the end of screw formation, it is possible to suppress the reduction of the inner diameter of the workpiece by reducing the die feed rate. it is conceivable that.

このため、ダイス指示部230が、ダイス220が1回転するごとにダイス220の送り速度を減少させて3つのダイス220をワークWに送ることによって、より一層精度よくワークWの内径縮小を抑制することおよびワークWの外側面42Pにおけるねじ部42の形成を両立できる。

For this reason, the dice instruction |

本実施形態では、ダイス指示部230は、ダイス220がワークWの軸中心に向けて送られるとき、ダイス220がワークWに接触してから最初の1回転における送り速度が、0.9mm/revとなるよう制御する。

In the present embodiment, when the die 220 is fed toward the axis center of the workpiece W, the

本発明者は、多くの実験を重ねることによって、距離Pに対する肉厚tの比率が1.5倍以下であることを満たすワークにダイスを送る際、最初の1回転における送り速度を、0.9mm/rev以上とすることが効果的であることを見出した。これは、距離Pに対する肉厚tの比率が1.5倍以下であることを満たすワークに形成されるねじ部のねじ山を高くするためには、ねじ形成の初期におけるダイスの送り速度が一定以上必要であるためと考えられる。 The present inventor conducted a number of experiments, and when the die was fed to a workpiece satisfying that the ratio of the thickness t to the distance P was 1.5 times or less, the feed speed in the first rotation was set to 0. It has been found that it is effective to set it to 9 mm / rev or more. This is because the die feed rate at the initial stage of screw formation is constant in order to increase the screw thread of the screw part formed on the workpiece satisfying that the ratio of the thickness t to the distance P is 1.5 times or less. This is considered necessary.

このため、ダイス220がワークWの軸中心に向けて送られるとき、ダイス220がワークWに接触してから最初の1回転における送り速度が、0.9mm/rev以上となるようダイス指示部230が制御することによって、ワークWの外側面にねじ部42を形成する際、ねじ山を高く形成できる。

For this reason, when the die 220 is fed toward the axis center of the workpiece W, the

図5は、ダイス220がワークWへ切り込んでいるときの状態を示した説明図である。図6は、ダイス220がワークWへ切り込んでいるときの状態を示した斜視図である。図5では、理解を容易にするために、ワークWと、保持部210と、ダイス220のみを示した。図6では、理解を容易にするために、ワークWと、ダイス220a、220b、220cのみを示した。図5および図6におけるワークWは、保持部210によってダイス220が配置されたZ軸方向の位置まで移動させられている状態である。この状態のワークWにおける主体金具40Pの外側面42Pにダイス220が切り込むことによって、主体金具40Pにはねじ部42が形成される。

FIG. 5 is an explanatory view showing a state when the die 220 is cut into the workpiece W. FIG. FIG. 6 is a perspective view showing a state when the die 220 is cut into the workpiece W. FIG. In FIG. 5, only the workpiece W, the holding

図7は、ワークWの外側面に種々の条件でねじ部42が形成された後のワークWのうち、主体金具40の端面44からZ軸方向の−側に所定の距離だけ離れた位置におけるワークWの内径を示したグラフである。図7の縦軸は、加工前のワークWにおける内径を1としたときの、各条件によってねじ部42が形成された後のワークWにおける内径の相対値をとる。

FIG. 7 shows the workpiece W after the

黒塗りの四角は、ねじ部42を形成される前のワークWにおける内径を示す。黒塗りの丸は、数式Iに基づいて3つのダイス220を送る本実施形態のスパークプラグの製造装置200を用いることによって、ねじ部42が形成された後のワークWにおける内径を示す。黒塗りの三角は、2つのダイスを送る参考例のスパークプラグの製造装置を用いることによって、ねじ部42が形成された後のワークWにおける内径を示す。

A black square indicates the inner diameter of the workpiece W before the

本実施形態のスパークプラグの製造装置200では、ダイス220が1回転するごとにダイス220の送り速度が減少して、ダイス220はワークWに送られる。それに対し、参考例のスパークプラグの製造装置では、ダイスの送り速度は一定で、ダイスはワークWに送られる。

In the spark

本実施形態のスパークプラグの製造装置200におけるダイス220の送り速度の平均fは、参考例のスパークプラグの製造装置におけるダイスの送り速度の平均より高い。そのため、ねじ部42形成におけるダイスの総回転数について、本実施形態のスパークプラグの製造装置200は、参考例のスパークプラグの製造装置より少ない。

The average f of the feed speed of the die 220 in the spark

黒塗りの丸における各値において、ダイス220の送り速度の平均fおよびダイス220がワークWの軸中心に向けて送られてから停滞するまでの回転数は同じである。黒塗りの丸における値のばらつきは、ねじ部42形成においてダイス220が停滞してから回転させられる回転数の違いによるものである。黒塗りの三角における各値において、ねじ部42形成におけるダイスがワークWの軸中心に向けて送られてから停滞するまでの回転数およびダイスが停滞してから回転させられる回転数は同じである。黒塗りの三角における値のばらつきは、ダイスの送り速度の違いによるものである。

At each value in the black circle, the average f of the feed speed of the die 220 and the rotation speed from when the die 220 is fed toward the axis center of the workpiece W until it stagnates are the same. The variation in the values in the black circles is due to the difference in the number of rotations that can be rotated after the dice 220 stagnate in forming the

図7に示された結果から、以下のことが確認された。すなわち、2つのダイスを送る参考例のスパークプラグの製造装置では、ワークWの内径が相対値0.985を超えるものは確認されなかった。これに対し、数式Iに基づいて3つのダイス220を送る本実施形態のスパークプラグの製造装置200では、ダイス220の総回転数が異なっていても、いずれもワークWの内径が相対値0.985を超えた。よって、中空円筒状のワークWに対してねじ部42を形成する際、参考例のスパークプラグの製造装置と比べて、本実施形態のスパークプラグの製造装置200はワークWにおける内径縮小を抑制できることが確認された。

From the results shown in FIG. 7, the following was confirmed. That is, in the spark plug manufacturing apparatus of the reference example in which two dies are fed, it was not confirmed that the inner diameter of the workpiece W exceeded a relative value of 0.985. On the other hand, in the spark

以上説明した実施形態によれば、3ダイス式によりワークWを3点で支持するため、2ダイス式と比べてダイス220がワークWと接触することによってワークWを支持する支持点の間におけるワークWの円弧長さが3分の2になることから、ダイス220がワークWを内径側に押す力を分散させることができる。このため、中空円筒状のワークWの内径が縮小することを抑制しつつそのワークWの外側面にねじ部42を形成することができる。また、この形態によれば、数式を満たすよう、送り速度の平均f、長さtおよび距離Pを調整することによって、より一層精度よくワークWの内径縮小を抑制することおよびワークWの外側面におけるねじ部42の形成を両立できる。

According to the embodiment described above, since the workpiece W is supported at three points by the three-die type, the workpiece between the support points that support the workpiece W by contacting the workpiece W with the die 220 as compared with the two-die type. Since the arc length of W is two-thirds, the force by which the die 220 pushes the workpiece W toward the inner diameter side can be dispersed. For this reason, the

本発明は、上述の実施形態や実施例、変形例に限られるものではなく、その趣旨を逸脱しない範囲において種々の構成で実現することができる。例えば、発明の概要の欄に記載した各形態中の技術的特徴に対応する実施形態、実施例、変形例中の技術的特徴は、上述の課題の一部または全部を解決するために、あるいは、上述の効果の一部または全部を達成するために、適宜、差し替えや、組み合わせを行うことが可能である。また、その技術的特徴が本明細書中に必須なものとして説明されていなければ、適宜、削除することが可能である。 The present invention is not limited to the above-described embodiments, examples, and modifications, and can be realized with various configurations without departing from the spirit thereof. For example, the technical features in the embodiments, examples, and modifications corresponding to the technical features in each embodiment described in the summary section of the invention are to solve some or all of the above-described problems, or In order to achieve part or all of the above-described effects, replacement or combination can be performed as appropriate. Further, if the technical feature is not described as essential in the present specification, it can be deleted as appropriate.

10…中心電極

20…端子金具

30…絶縁体

39…軸孔

40…主体金具

40P…主体金具

42…ねじ部

42P…外側面

44…端面

50…接地電極

50P…接地電極

90…内燃機関

91…内壁

92…燃焼室

100…スパークプラグ

200…製造装置

210…保持部

220…ダイス

220a、220b、220c…ダイス

230…ダイス指示部

CA…軸線

W…ワーク

ax、bx、cx…中心軸

DESCRIPTION OF

Claims (4)

前記ダイスは、3ダイス式で前記外側面に前記ねじを形成し、

前記ダイス指示部は、

前記外側面に前記ねじを形成する際に、前記ダイスが前記軸中心に向けて送られてから停滞するまでの前記ダイスの送り速度の平均をf(mm/rev)とし、

前記ワークの軸方向とは直交する方向における前記ワークの肉厚をt(mm)とし、

前記ワークに形成する前記ねじのピッチをP(mm)としたとき、次の数式I

The die is a three-die type, and the screw is formed on the outer surface.

The dice instruction unit

When forming the screw on the outer surface, the average of the feed speed of the die until the die stagnate after being sent toward the axis center is f (mm / rev),

The thickness of the workpiece in a direction orthogonal to the axial direction of the workpiece is t (mm),

When the pitch of the screw formed on the workpiece is P (mm), the following formula I

前記ダイス指示部は、前記ダイスが1回転するごとに前記送り速度を減少させて前記ダイスを前記ワークに送る、スパークプラグの製造装置。 The spark plug manufacturing apparatus according to claim 1,

The die instructing unit is a spark plug manufacturing apparatus that reduces the feeding speed and sends the die to the workpiece every time the die rotates once.

前記ダイス指示部は、前記ダイスが前記ワークの軸中心に向けて送られるとき、前記ダイスが前記ワークに接触してから最初の1回転における前記送り速度が、0.9mm/rev以上となるよう制御する、スパークプラグの製造装置。 A spark plug manufacturing apparatus according to claim 1 or 2,

The die instructing unit is configured such that when the die is fed toward the axial center of the workpiece, the feeding speed in the first rotation after the die contacts the workpiece becomes 0.9 mm / rev or more. Spark plug manufacturing equipment to control.

前記ダイス指示工程は、

前記ワークの外側面に前記ねじを形成する際に、前記ダイスが前記軸中心に向けて送られてから停滞するまでの前記ダイスの送り速度の平均をf(mm/rev)とし、

前記ワークの軸方向とは直交する方向における前記ワークの肉厚をt(mm)とし、

前記ワークに形成する前記ねじのピッチをP(mm)としたとき、次の数式I

The dice instruction process includes

When forming the screw on the outer surface of the workpiece, the average of the feed speed of the die from when the die is fed toward the axis center until it stagnates is f (mm / rev),

The thickness of the workpiece in a direction orthogonal to the axial direction of the workpiece is t (mm),

When the pitch of the screw formed on the workpiece is P (mm), the following formula I

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015253528A JP6456813B2 (en) | 2015-12-25 | 2015-12-25 | Spark plug manufacturing equipment |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015253528A JP6456813B2 (en) | 2015-12-25 | 2015-12-25 | Spark plug manufacturing equipment |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017117708A JP2017117708A (en) | 2017-06-29 |

| JP6456813B2 true JP6456813B2 (en) | 2019-01-23 |

Family

ID=59234836

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015253528A Active JP6456813B2 (en) | 2015-12-25 | 2015-12-25 | Spark plug manufacturing equipment |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6456813B2 (en) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11517528B2 (en) | 2017-06-15 | 2022-12-06 | National University Corporation Hokkaido University | Lipid membrane structure for delivery into siRNA cell |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4368533B2 (en) * | 2000-08-31 | 2009-11-18 | 日本特殊陶業株式会社 | Spark plug manufacturing method and manufacturing apparatus |

-

2015

- 2015-12-25 JP JP2015253528A patent/JP6456813B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017117708A (en) | 2017-06-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2672587B1 (en) | Spark plug | |

| KR101521495B1 (en) | Spark plug electrode configuration | |

| US20170033540A1 (en) | Spark plug | |

| KR20110114653A (en) | Spark plug | |

| JP6456813B2 (en) | Spark plug manufacturing equipment | |

| KR101769668B1 (en) | Metallic component, spark plug, and sensor | |

| JP5878880B2 (en) | Spark plug and manufacturing method thereof | |

| CN107453207B (en) | Spark plug | |

| JP6456855B2 (en) | Spark plug manufacturing equipment | |

| JP2018147617A (en) | Ignition device for internal combustion engine | |

| EP3565069B1 (en) | Ignition plug and method for manufacturing ignition plug | |

| US10122154B1 (en) | Method for manufacturing spark plug using a jig having a varied shape recess to prevent displacement of the noble tip during welding | |

| CN107017557B (en) | Manufacturing device for spark plug | |

| EP3065238B1 (en) | Spark plug | |

| JP2005203121A (en) | Manufacturing method of spark plug | |

| EP3012928A1 (en) | Method of producing threaded member, method of producing spark plug, and apparatus for producing threaded member | |

| EP2568548B1 (en) | Method of manufacturing a spark plug | |

| US10044173B2 (en) | Method of manufacturing spark plug | |

| JP6403643B2 (en) | Spark plug | |

| US10804682B2 (en) | Spark plug | |

| US10050417B2 (en) | Spark plug and manufacturing method thereof | |

| US20180013267A1 (en) | Method for manufacturing spark plug | |

| JP2023032837A (en) | Ignition plug | |

| JP2019185868A (en) | Manufacturing method for spark plug | |

| JP2013098023A (en) | Method for manufacturing spark plug |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180111 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180911 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20181002 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20181107 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20181204 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20181219 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6456813 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |