JP6414359B1 - 塗工板紙の製造方法 - Google Patents

塗工板紙の製造方法 Download PDFInfo

- Publication number

- JP6414359B1 JP6414359B1 JP2018085599A JP2018085599A JP6414359B1 JP 6414359 B1 JP6414359 B1 JP 6414359B1 JP 2018085599 A JP2018085599 A JP 2018085599A JP 2018085599 A JP2018085599 A JP 2018085599A JP 6414359 B1 JP6414359 B1 JP 6414359B1

- Authority

- JP

- Japan

- Prior art keywords

- layer

- pigment

- paper

- pulp

- size press

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000011087 paperboard Substances 0.000 title claims abstract description 50

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 35

- 239000000049 pigment Substances 0.000 claims abstract description 125

- 239000010410 layer Substances 0.000 claims abstract description 120

- 239000000123 paper Substances 0.000 claims abstract description 117

- 239000011248 coating agent Substances 0.000 claims abstract description 103

- 238000000576 coating method Methods 0.000 claims abstract description 103

- 239000002344 surface layer Substances 0.000 claims abstract description 55

- 239000011230 binding agent Substances 0.000 claims abstract description 28

- 239000007788 liquid Substances 0.000 claims description 33

- 238000000034 method Methods 0.000 claims description 13

- 229920001131 Pulp (paper) Polymers 0.000 abstract description 23

- 239000000243 solution Substances 0.000 description 46

- 239000010893 paper waste Substances 0.000 description 25

- VTYYLEPIZMXCLO-UHFFFAOYSA-L calcium carbonate Substances [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 23

- 239000003795 chemical substances by application Substances 0.000 description 17

- 239000000835 fiber Substances 0.000 description 16

- 229920000126 latex Polymers 0.000 description 16

- 239000004816 latex Substances 0.000 description 16

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 15

- 239000011247 coating layer Substances 0.000 description 14

- 239000002245 particle Substances 0.000 description 14

- -1 that is Substances 0.000 description 13

- 235000010216 calcium carbonate Nutrition 0.000 description 12

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 10

- 229910000019 calcium carbonate Inorganic materials 0.000 description 10

- 241000519995 Stachys sylvatica Species 0.000 description 8

- 239000001254 oxidized starch Substances 0.000 description 8

- 235000013808 oxidized starch Nutrition 0.000 description 8

- 239000000853 adhesive Substances 0.000 description 7

- 230000001070 adhesive effect Effects 0.000 description 7

- 239000002270 dispersing agent Substances 0.000 description 7

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 7

- 239000002655 kraft paper Substances 0.000 description 7

- 230000008569 process Effects 0.000 description 7

- 239000007787 solid Substances 0.000 description 7

- 239000005995 Aluminium silicate Substances 0.000 description 6

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- 229920002472 Starch Polymers 0.000 description 6

- 235000012211 aluminium silicate Nutrition 0.000 description 6

- 239000000203 mixture Substances 0.000 description 6

- 239000008107 starch Substances 0.000 description 6

- 235000019698 starch Nutrition 0.000 description 6

- 230000000052 comparative effect Effects 0.000 description 5

- 238000001035 drying Methods 0.000 description 5

- 239000011121 hardwood Substances 0.000 description 5

- 230000001965 increasing effect Effects 0.000 description 5

- 238000007639 printing Methods 0.000 description 5

- 239000011122 softwood Substances 0.000 description 5

- 229920003048 styrene butadiene rubber Polymers 0.000 description 5

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- 244000269722 Thea sinensis Species 0.000 description 4

- 229920001577 copolymer Polymers 0.000 description 4

- 239000002761 deinking Substances 0.000 description 4

- 239000002609 medium Substances 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- 238000002156 mixing Methods 0.000 description 4

- 238000004080 punching Methods 0.000 description 4

- 239000004094 surface-active agent Substances 0.000 description 4

- 239000000454 talc Substances 0.000 description 4

- 229910052623 talc Inorganic materials 0.000 description 4

- 239000004408 titanium dioxide Substances 0.000 description 4

- 229920002261 Corn starch Polymers 0.000 description 3

- WNROFYMDJYEPJX-UHFFFAOYSA-K aluminium hydroxide Chemical compound [OH-].[OH-].[OH-].[Al+3] WNROFYMDJYEPJX-UHFFFAOYSA-K 0.000 description 3

- 239000007864 aqueous solution Substances 0.000 description 3

- 229940099112 cornstarch Drugs 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 239000000975 dye Substances 0.000 description 3

- 239000003623 enhancer Substances 0.000 description 3

- 230000009477 glass transition Effects 0.000 description 3

- 239000006082 mold release agent Substances 0.000 description 3

- 239000003002 pH adjusting agent Substances 0.000 description 3

- 230000035699 permeability Effects 0.000 description 3

- 229920001495 poly(sodium acrylate) polymer Polymers 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 235000012239 silicon dioxide Nutrition 0.000 description 3

- 239000004575 stone Substances 0.000 description 3

- 239000002699 waste material Substances 0.000 description 3

- 239000001993 wax Substances 0.000 description 3

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 2

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 2

- 235000005956 Cosmos caudatus Nutrition 0.000 description 2

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 2

- 229920002873 Polyethylenimine Polymers 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 2

- LSNNMFCWUKXFEE-UHFFFAOYSA-N Sulfurous acid Chemical compound OS(O)=O LSNNMFCWUKXFEE-UHFFFAOYSA-N 0.000 description 2

- 229910021536 Zeolite Inorganic materials 0.000 description 2

- 235000011114 ammonium hydroxide Nutrition 0.000 description 2

- 230000002421 anti-septic effect Effects 0.000 description 2

- 239000002518 antifoaming agent Substances 0.000 description 2

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical class [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- 239000000440 bentonite Substances 0.000 description 2

- 229910000278 bentonite Inorganic materials 0.000 description 2

- 238000004061 bleaching Methods 0.000 description 2

- 229910052791 calcium Inorganic materials 0.000 description 2

- 239000000378 calcium silicate Substances 0.000 description 2

- 229910052918 calcium silicate Inorganic materials 0.000 description 2

- OSGAYBCDTDRGGQ-UHFFFAOYSA-L calcium sulfate Chemical compound [Ca+2].[O-]S([O-])(=O)=O OSGAYBCDTDRGGQ-UHFFFAOYSA-L 0.000 description 2

- GBAOBIBJACZTNA-UHFFFAOYSA-L calcium sulfite Chemical class [Ca+2].[O-]S([O-])=O GBAOBIBJACZTNA-UHFFFAOYSA-L 0.000 description 2

- 235000010261 calcium sulphite Nutrition 0.000 description 2

- OYACROKNLOSFPA-UHFFFAOYSA-N calcium;dioxido(oxo)silane Chemical compound [Ca+2].[O-][Si]([O-])=O OYACROKNLOSFPA-UHFFFAOYSA-N 0.000 description 2

- 239000011111 cardboard Substances 0.000 description 2

- 150000001767 cationic compounds Chemical class 0.000 description 2

- 239000004927 clay Substances 0.000 description 2

- 239000003086 colorant Substances 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 239000000945 filler Substances 0.000 description 2

- 239000007850 fluorescent dye Substances 0.000 description 2

- 229910052731 fluorine Inorganic materials 0.000 description 2

- 239000011737 fluorine Substances 0.000 description 2

- 239000003292 glue Substances 0.000 description 2

- BXWNKGSJHAJOGX-UHFFFAOYSA-N hexadecan-1-ol Chemical compound CCCCCCCCCCCCCCCCO BXWNKGSJHAJOGX-UHFFFAOYSA-N 0.000 description 2

- IPCSVZSSVZVIGE-UHFFFAOYSA-N hexadecanoic acid Chemical compound CCCCCCCCCCCCCCCC(O)=O IPCSVZSSVZVIGE-UHFFFAOYSA-N 0.000 description 2

- ZLNQQNXFFQJAID-UHFFFAOYSA-L magnesium carbonate Chemical class [Mg+2].[O-]C([O-])=O ZLNQQNXFFQJAID-UHFFFAOYSA-L 0.000 description 2

- 239000001095 magnesium carbonate Substances 0.000 description 2

- 235000011160 magnesium carbonates Nutrition 0.000 description 2

- 239000010445 mica Substances 0.000 description 2

- 229910052618 mica group Inorganic materials 0.000 description 2

- 239000003094 microcapsule Substances 0.000 description 2

- GLDOVTGHNKAZLK-UHFFFAOYSA-N octadecan-1-ol Chemical compound CCCCCCCCCCCCCCCCCCO GLDOVTGHNKAZLK-UHFFFAOYSA-N 0.000 description 2

- 238000007645 offset printing Methods 0.000 description 2

- 239000003921 oil Substances 0.000 description 2

- 238000000059 patterning Methods 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 239000003755 preservative agent Substances 0.000 description 2

- 230000002335 preservative effect Effects 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 238000004064 recycling Methods 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- RMAQACBXLXPBSY-UHFFFAOYSA-N silicic acid Chemical compound O[Si](O)(O)O RMAQACBXLXPBSY-UHFFFAOYSA-N 0.000 description 2

- 239000002356 single layer Substances 0.000 description 2

- 238000004513 sizing Methods 0.000 description 2

- NNMHYFLPFNGQFZ-UHFFFAOYSA-M sodium polyacrylate Chemical compound [Na+].[O-]C(=O)C=C NNMHYFLPFNGQFZ-UHFFFAOYSA-M 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 239000010457 zeolite Substances 0.000 description 2

- WRIDQFICGBMAFQ-UHFFFAOYSA-N (E)-8-Octadecenoic acid Natural products CCCCCCCCCC=CCCCCCCC(O)=O WRIDQFICGBMAFQ-UHFFFAOYSA-N 0.000 description 1

- IIZPXYDJLKNOIY-JXPKJXOSSA-N 1-palmitoyl-2-arachidonoyl-sn-glycero-3-phosphocholine Chemical compound CCCCCCCCCCCCCCCC(=O)OC[C@H](COP([O-])(=O)OCC[N+](C)(C)C)OC(=O)CCC\C=C/C\C=C/C\C=C/C\C=C/CCCCC IIZPXYDJLKNOIY-JXPKJXOSSA-N 0.000 description 1

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 1

- LQJBNNIYVWPHFW-UHFFFAOYSA-N 20:1omega9c fatty acid Natural products CCCCCCCCCCC=CCCCCCCCC(O)=O LQJBNNIYVWPHFW-UHFFFAOYSA-N 0.000 description 1

- QSBYPNXLFMSGKH-UHFFFAOYSA-N 9-Heptadecensaeure Natural products CCCCCCCC=CCCCCCCCC(O)=O QSBYPNXLFMSGKH-UHFFFAOYSA-N 0.000 description 1

- QGZKDVFQNNGYKY-UHFFFAOYSA-O Ammonium Chemical compound [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 1

- DSEWNFFLRCBVPZ-UHFFFAOYSA-L C([O-])([O-])=O.[Al+3].[Li+].[O-2].[O-2].[Ti+4] Chemical compound C([O-])([O-])=O.[Al+3].[Li+].[O-2].[O-2].[Ti+4] DSEWNFFLRCBVPZ-UHFFFAOYSA-L 0.000 description 1

- GAWIXWVDTYZWAW-UHFFFAOYSA-N C[CH]O Chemical group C[CH]O GAWIXWVDTYZWAW-UHFFFAOYSA-N 0.000 description 1

- 229920002134 Carboxymethyl cellulose Polymers 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- 229920001353 Dextrin Polymers 0.000 description 1

- 239000004375 Dextrin Substances 0.000 description 1

- 108010010803 Gelatin Proteins 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 239000005909 Kieselgur Substances 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- 229920000881 Modified starch Polymers 0.000 description 1

- 239000004368 Modified starch Substances 0.000 description 1

- 239000004909 Moisturizer Substances 0.000 description 1

- 241000047703 Nonion Species 0.000 description 1

- 239000005642 Oleic acid Substances 0.000 description 1

- ZQPPMHVWECSIRJ-UHFFFAOYSA-N Oleic acid Natural products CCCCCCCCC=CCCCCCCCC(O)=O ZQPPMHVWECSIRJ-UHFFFAOYSA-N 0.000 description 1

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 description 1

- 229940123973 Oxygen scavenger Drugs 0.000 description 1

- 229910019142 PO4 Inorganic materials 0.000 description 1

- 235000021314 Palmitic acid Nutrition 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 108010073771 Soybean Proteins Proteins 0.000 description 1

- 235000021355 Stearic acid Nutrition 0.000 description 1

- 238000003854 Surface Print Methods 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 229940048053 acrylate Drugs 0.000 description 1

- 229920006243 acrylic copolymer Polymers 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- XFBXDGLHUSUNMG-UHFFFAOYSA-N alumane;hydrate Chemical class O.[AlH3] XFBXDGLHUSUNMG-UHFFFAOYSA-N 0.000 description 1

- 229910000323 aluminium silicate Inorganic materials 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- 239000003945 anionic surfactant Substances 0.000 description 1

- 239000003242 anti bacterial agent Substances 0.000 description 1

- 239000004599 antimicrobial Substances 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 239000010428 baryte Substances 0.000 description 1

- 229910052601 baryte Inorganic materials 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 238000010009 beating Methods 0.000 description 1

- SVPXDRXYRYOSEX-UHFFFAOYSA-N bentoquatam Chemical compound O.O=[Si]=O.O=[Al]O[Al]=O SVPXDRXYRYOSEX-UHFFFAOYSA-N 0.000 description 1

- 235000013361 beverage Nutrition 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 239000001768 carboxy methyl cellulose Substances 0.000 description 1

- 235000010948 carboxy methyl cellulose Nutrition 0.000 description 1

- 239000008112 carboxymethyl-cellulose Substances 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- 229920002678 cellulose Polymers 0.000 description 1

- 239000001913 cellulose Substances 0.000 description 1

- 229960000541 cetyl alcohol Drugs 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000004040 coloring Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 239000008120 corn starch Substances 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 230000001186 cumulative effect Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000018044 dehydration Effects 0.000 description 1

- 238000006297 dehydration reaction Methods 0.000 description 1

- 239000002781 deodorant agent Substances 0.000 description 1

- 235000019425 dextrin Nutrition 0.000 description 1

- XLIDPNGFCHXNGX-UHFFFAOYSA-N dialuminum;oxygen(2-);silicon(4+) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Al+3].[Al+3].[Si+4] XLIDPNGFCHXNGX-UHFFFAOYSA-N 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- 239000002612 dispersion medium Substances 0.000 description 1

- 239000010459 dolomite Substances 0.000 description 1

- 229910000514 dolomite Inorganic materials 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- ZJOLCKGSXLIVAA-UHFFFAOYSA-N ethene;octadecanamide Chemical compound C=C.CCCCCCCCCCCCCCCCCC(N)=O.CCCCCCCCCCCCCCCCCC(N)=O ZJOLCKGSXLIVAA-UHFFFAOYSA-N 0.000 description 1

- 125000000816 ethylene group Chemical group [H]C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 229920000840 ethylene tetrafluoroethylene copolymer Polymers 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 239000003925 fat Substances 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 229930195729 fatty acid Natural products 0.000 description 1

- 150000004665 fatty acids Chemical class 0.000 description 1

- 239000010433 feldspar Substances 0.000 description 1

- 239000003063 flame retardant Substances 0.000 description 1

- 229920002313 fluoropolymer Polymers 0.000 description 1

- 239000004811 fluoropolymer Substances 0.000 description 1

- 239000004088 foaming agent Substances 0.000 description 1

- 239000003205 fragrance Substances 0.000 description 1

- 230000000855 fungicidal effect Effects 0.000 description 1

- 239000000417 fungicide Substances 0.000 description 1

- 229920000159 gelatin Polymers 0.000 description 1

- 239000008273 gelatin Substances 0.000 description 1

- 235000019322 gelatine Nutrition 0.000 description 1

- 235000011852 gelatine desserts Nutrition 0.000 description 1

- 238000009499 grossing Methods 0.000 description 1

- 239000010440 gypsum Substances 0.000 description 1

- 229910052602 gypsum Inorganic materials 0.000 description 1

- FEEPBTVZSYQUDP-UHFFFAOYSA-N heptatriacontanediamide Chemical compound NC(=O)CCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCC(N)=O FEEPBTVZSYQUDP-UHFFFAOYSA-N 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 239000003112 inhibitor Substances 0.000 description 1

- 239000000077 insect repellent Substances 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 1

- QXJSBBXBKPUZAA-UHFFFAOYSA-N isooleic acid Natural products CCCCCCCC=CCCCCCCCCC(O)=O QXJSBBXBKPUZAA-UHFFFAOYSA-N 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 239000000787 lecithin Substances 0.000 description 1

- 235000010445 lecithin Nutrition 0.000 description 1

- 229940067606 lecithin Drugs 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 239000004200 microcrystalline wax Substances 0.000 description 1

- 235000019808 microcrystalline wax Nutrition 0.000 description 1

- 230000001333 moisturizer Effects 0.000 description 1

- 239000000178 monomer Substances 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- WQEPLUUGTLDZJY-UHFFFAOYSA-N n-Pentadecanoic acid Natural products CCCCCCCCCCCCCCC(O)=O WQEPLUUGTLDZJY-UHFFFAOYSA-N 0.000 description 1

- GOQYKNQRPGWPLP-UHFFFAOYSA-N n-heptadecyl alcohol Natural products CCCCCCCCCCCCCCCCCO GOQYKNQRPGWPLP-UHFFFAOYSA-N 0.000 description 1

- LYRFLYHAGKPMFH-UHFFFAOYSA-N octadecanamide Chemical compound CCCCCCCCCCCCCCCCCC(N)=O LYRFLYHAGKPMFH-UHFFFAOYSA-N 0.000 description 1

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 1

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 1

- ZQPPMHVWECSIRJ-KTKRTIGZSA-N oleic acid Chemical compound CCCCCCCC\C=C/CCCCCCCC(O)=O ZQPPMHVWECSIRJ-KTKRTIGZSA-N 0.000 description 1

- 235000021313 oleic acid Nutrition 0.000 description 1

- 239000012188 paraffin wax Substances 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 239000010452 phosphate Substances 0.000 description 1

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 1

- 229920002401 polyacrylamide Polymers 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 235000019422 polyvinyl alcohol Nutrition 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 230000002250 progressing effect Effects 0.000 description 1

- 239000013055 pulp slurry Substances 0.000 description 1

- 239000011044 quartzite Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000003578 releasing effect Effects 0.000 description 1

- 239000005871 repellent Substances 0.000 description 1

- 230000002940 repellent Effects 0.000 description 1

- 239000003128 rodenticide Substances 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 238000007790 scraping Methods 0.000 description 1

- 238000004062 sedimentation Methods 0.000 description 1

- 125000005624 silicic acid group Chemical class 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 235000002639 sodium chloride Nutrition 0.000 description 1

- 235000019710 soybean protein Nutrition 0.000 description 1

- 239000008117 stearic acid Substances 0.000 description 1

- 230000001629 suppression Effects 0.000 description 1

- 229920003002 synthetic resin Polymers 0.000 description 1

- 239000000057 synthetic resin Substances 0.000 description 1

- 239000002562 thickening agent Substances 0.000 description 1

- 239000013053 water resistant agent Substances 0.000 description 1

- 239000010456 wollastonite Substances 0.000 description 1

- 229910052882 wollastonite Inorganic materials 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

- XJUNLJFOHNHSAR-UHFFFAOYSA-J zirconium(4+);dicarbonate Chemical compound [Zr+4].[O-]C([O-])=O.[O-]C([O-])=O XJUNLJFOHNHSAR-UHFFFAOYSA-J 0.000 description 1

Images

Landscapes

- Paper (AREA)

Abstract

Description

板紙の製造には、近年、地球環境保護の観点から木材資源の節約や紙のリサイクルが奨励され、使用ずみ古紙をパルプ原料として用いることが広く行われるようになってきている。

特許文献1では、微細繊維を除去した後、抄紙することで強度低下の抑制を提案しているが、製造方法が複雑となるばかりか、除去された微細繊維が廃棄物となってしまう。

強度を確保することだけを考慮すれば、紙力増強剤をサイズプレスで塗布することが考えられる。

上記事情に鑑みて、本発明は、古紙パルプを使用しても、表層側に高品質の印刷を施すことが可能であり、かつ、箱等の紙器の製造に利用しやすい塗工板紙を得ることを課題とする。

[1]少なくとも、ワイヤーパート、プレスパート、ドライヤーパート、コーターパートを備え、前記ドライヤーパートの途中にフイルム転写方式のサイズプレスを有する抄紙機を用い、

前記ワイヤーパートにおいて、少なくとも表層、中層、裏層を有する基紙を形成し、

前記ドライヤーパートにおけるフイルム転写方式のサイズプレスで、顔料とバインダーを含む裏面顔料塗工液を、前記基紙の裏層の表面に塗布し、

前記コーターパートで、前記基紙の表層の表面に顔料とバインダーを含む表面顔料塗工液を塗布することを特徴とする塗工板紙の製造方法。

[2]前記フイルム転写方式のサイズプレスが、ロッドメタリング方式またはゲートロール方式である、[1]に記載の塗工板紙の製造方法。

[3]前記裏面顔料塗工液の塗工量が0.5〜6g/m2である、[1]または[2]に記載の塗工板紙の製造方法。

[4]前記裏面顔料塗工液に含まれる全顔料のうち、60質量%以上が板状顔料である、[1]〜[3]のいずれか一項に記載の塗工板紙の製造方法。

[5]前記表面顔料塗工液の塗工量が8〜30g/m2である、[1]〜[4]のいずれか一項に記載の塗工板紙の製造方法。

[6]抄紙速度が70〜700m/分である[1]〜[5]のいずれか一項に記載の塗工板紙の製造方法。

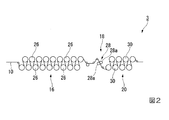

図1は、本発明の塗工板紙の製造方法に用いる抄紙機の一例を示す全体構成図である。図1の抄紙機は、ワイヤーパート1と、ワイヤーパート1の下流側に接続されたプレスパート2と、プレスパート2の下流側に接続されたドライヤーパート3と、ドライヤーパート3の下流側に接続されたコーターパート4を備えている。また、ドライヤーパート3とコーターパート4の間や、コーターパート4の下流側には、カレンダーパート等を設けてもよい。

多段式のワイヤーパートは、少なくとも2つ以上のワイヤーパート部を有する。

一般に製紙用として使用されているワイヤーパート部の型式としては、円網式、長網式、短網式、傾斜式、ツインワイヤー式等がある。

多段式のワイヤーパートでは、これらの方式を多段に組み合わせることができる。例を挙げるならば、長網抄合わせ、短網抄合わせ、短網円網コンビネーション、長網円網コンビネーション等がある。

抄紙速度は、特に限定するものではないが、1000m/分以下である。1000m/分を超える速度の場合、ワイヤーパートや以下のプレスパートでの脱水、搾水が強固に行われるため、微細繊維が脱落してしまい、歩留りが低下してしまうためである。好ましい抄紙速度は、70〜700m/分であるが、それはサイズプレスの項で述べる。

アフタードライヤーパート20は、複数のシリンダードライヤー30をサイズプレスパート18で塗工後の基紙10に接触させて加温し、基紙10及び塗工液を乾燥させる部分である。

本発明におけるサイズプレスは、フイルム転写方式である。

ポンド方式の場合、塗液溜りを形成するため、ロール28a間にニップ圧がかかり、通紙する基紙の空隙を潰してしまうほか、基紙表面の白色度が低下してしまうおそれがある。白色度の低下は、おそらく中層等に用いた離解パルプ等中の着色成分などが、表層に移動してしまうためと考えられる。

ロッドメタリング方式は、ロッドを介して、アプリケータロールであるロール28aに被膜を形成し、形成した被膜をロール28aから紙に転写する方式である。

ゲートロール方式のサイズプレスは、アプリケータロールであるロール28aの外側に、ロール28aと逆向きに回転するメタリングロールを接触させ、さらにその外側に、メタリングロールと逆向きに回転するファウンテンロールを接触させ、メタリングロールとファウンテンロールの間にポンドを作る。そして、メタリングロール表面に形成したサイズ液の被膜を、アプリケータロールであるロール28aに転写し、その後ロール28aから紙に転写するようになっている。

ブレードメタリング方式は、アプリケータロールであるロール28aに付着させた塗液をブレードでかき取ることによりロール28aに一定厚みの被膜を形成し、形成した被膜をロール28aから紙に転写する方式である。

ドライヤーパート3とコーターパート4の間に設けるカレンダーパートでは、金属ロールと金属ロールで基紙を挟む方式、金属ロールと樹脂ロールで基紙を挟む方式のいずれのカレンダー装置を用いてもよい。

中でも、ロッドメタリングコーターやカーテンコーターは塗工量が一定となるため、塗工ムラなどを抑制した塗工層を得ることができるので好ましい。なお、塗布された塗工層は、公知の乾燥装置で乾燥され、表面顔料塗工層が形成される。コーターパート4は複数有していてもよい。この場合、表面顔料塗工層を複数回に分けて塗布することができる。

コーターパート4の後のカレンダーパートには、公知のカレンダー装置が適宜使用でき、例えば、スーパーカレンダー、グロスカレンダー、ソフトニップカレンダー、熱カレンダー、シューカレンダー等が挙げられる。これらを組み合わせて使用しても構わない。中でも、金属ロールと弾性ロールを備えたソフトニップカレンダーは、紙厚を維持しつつ、塗工層を平滑化処理することができるいので好ましい。なお、コーターパート4の後のカレンダーパートは、オンマシンでもオフマシンでも構わない。

本発明は、上記抄紙機を用い、ワイヤーパート1において、少なくとも表層、中層、裏層を有する基紙を形成し、プレスパート2で水分を搾水し、ドライヤーパート3で乾燥するとともに、ドライヤーパート3におけるフイルム転写方式のサイズプレスで、顔料とバインダーを含む裏面顔料塗工液を、基紙の裏層の表面に塗布し、コーターパート4で、基紙の表層表面に顔料とバインダーを含む表面顔料塗工液を塗布する塗工板紙の製造方法である。

本発明における基紙は、少なくとも表層、中層、裏層が積層された多層抄紙である。表層とは、多層抄きの基紙において、最も表側に配置される層であり、裏層は最も裏側(表層と反対側)に配置される層であり、中層とは、表層と裏層との間に配置される層である。表層と中層の間には、表下層を設けてもよい。裏層と中層の間には、裏下層を設けてもよい。各層は一層で形成しても複数の層で形成しても構わないが、低質の古紙パルプの使用量を増やすためには、中層を複数層で形成することが好ましい。

古紙としては、例えば、上白・罫白など、一度使用されているが印刷部分の少ない紙、カード・模造・色上・ケント・白アートなどの印刷物や色づけされ一度は使用された紙類、印刷用塗工紙、飲料用パック、オフィス用紙等使用済みの上質系古紙、さらに切符類・中質反古・ケントマニラ等の事業系中質古紙、新聞・雑誌・雑紙等の一般中質古紙、切茶・無地茶・雑袋・段ボール等の茶系古紙等が挙げられる。機密性を有するオフィス用紙や切符等の古紙はシュレッダー処理物であってもよい。

古紙パルプは、古紙を離解処理した離解パルプ、離解処理及び脱墨処理を行った未晒脱墨パルプ、脱墨処理後、漂白処理を行った晒脱墨パルプ等を、適宜使用できる。

いずれの層においても、2種以上の古紙パルプを混合して使用してもよい。また、バージンパルプを使用する場合は、2種以上のバージンパルプを混合して使用してもよい。

以下、各層における通常のパルプ組成等について説明するが、本発明は、下記の通常のパルプ組成等に限定されるものではない。

表層の坪量が好ましい下限値以上であれば、中層の黒っぽさを充分に隠蔽することができる。また、表層の坪量が好ましい上限値以下であれば、充分な紙層強度を得ることができる。

表下層の坪量が好ましい下限値以上であれば、表層と共に、中層の黒っぽさを充分に隠蔽することができる。また、表下層の坪量が好ましい上限値以下であれば、充分な紙層強度を得ることができる。

中層は、少なくとも表層と裏層の間に挟まれる層であるため、通常は、基紙を構成する層の内、最も低級なパルプが使用されるのが一般的である。例えば、新聞、雑誌、切符、中質反古、茶模造、段ボール、台紙、地券、ボール、等の離解パルプが挙げられる。

中層の合計坪量は、塗工板紙の用途により必要とされる厚みに応じて、適宜調整されるが、一層当たりの坪量は、15〜90g/m2とすることが好ましく、25〜75g/m2とすることがより好ましい。

裏下層の坪量が好ましい下限値以上であれば、裏層と共に、中層の着色異物を充分に隠蔽することができる。また、裏下層の坪量が好ましい上限値以下であれば、充分な紙層強度を得ることができる。

裏層の坪量が好ましい下限値以上であれば、中層の着色異物を充分に隠蔽することができる。また、裏層の坪量が好ましい上限値以下であれば、充分な紙層強度を得ることができる。

本発明の製造方法では、ドライヤーパートにおけるフイルム転写方式のサイズプレスで、裏面顔料塗工液が塗布される。裏面顔料塗工液は、顔料とバインダーを含む。

顔料とバインダーを共に含む裏面顔料塗工液をサイズプレスにより塗布すると、バインダーが、顔料を基紙裏層表面に固定するとともに、バインダーの一部が基紙の内部まで浸透し、一方、顔料は、裏層の表面に留まり、裏層側からの微細繊維の脱落を防止するものと考えられる。

板状顔料としては、板状または薄片状のカオリン、タルク、合成珪酸カルシウム、水酸化アルミニウム及び雲母から選ばれたものが好適に使用される。中でも、カオリン、特にデラミカオリン等のような、さらに薄片状となるものが好ましい。

板状顔料の割合が好ましい下限値以上であれば、裏面のミクロな突起を少なくしやすい。板状顔料の割合が好ましい上限値以下であれば、裏面の印刷適性が向上するので好ましい。

なお、本明細書における顔料の平均粒子径は、沈降法(セディグラフ)により測定し、累積質量が50%となる粒子径を意味する。

中でも、炭酸カルシウムや二酸化チタンは、不透明度が高いため、着色異物の隠蔽効果が高く、好ましい顔料である。

ラテックスのガラス転移温度は、−50〜0℃であることがより好ましい。

また、上記ラテックスと共に澱粉を配合することが好ましい。ラテックスと澱粉を併用すると、裏層内部の微細繊維の固定と、裏層の表面の表面強度のバランスがとれるので好ましい。

ラテックスと澱粉の質量比は、100:0〜5:50であることが好ましい。

バインダーの割合が好ましい下限値以上であれば、充分な層間強度を得やすく、製箱時の打ち抜き適性にも優れる。また、バインダーの割合が好ましい上限値以下であれば、製箱時の折り適性に優れる。

裏面顔料塗工液の塗工量が好ましい下限値以上であれば、裏層側の充分な強度を得やすい。裏面顔料塗工液の塗工量が好ましい上限値以下であれば、箱成形時の折り曲げ適性、及び糊の浸透性を確保しやすい。

サイズプレスで裏層側に裏面顔料塗工液を塗布する際、表層側のサイズプレスについては何も限定するものではない。何も塗布しなくても構わないが、この場合、表層側の水分の蒸発が進み、場合によってはカールトラブルのおそれがある。また、裏面顔料塗工液の一部が表層側に回り込む場合がある。その際、回り込んだ塗液は直ぐに乾燥してしまい、カスとして蓄積する。蓄積したカスはその後脱落し、サイズプレス後のアフタードライヤーパート20におけるシリンダードライヤー30等を汚染するなどのトラブルの原因となるおそれがある。また、表層側の表面が過剰に乾燥され、ピッチなどの成分が出てくる恐れもある。

このため、サイズプレスでは、表層側の表面にまたは水系塗液の表層側サイズプレス液を塗布しておくことが好ましい。

ピッチコントロール剤としては、例えば、有機系ピッチコントロール剤と無機系ピッチコントロール剤が挙げられる。

有機系ピッチコントロール剤として少なくとも1種以上のカチオン性モノマーを含んで重合することにより得られるカチオン性重合物、アミン−エピハロヒドリン樹脂、ポリエチレンイミン、ポリエチレンイミン変性物、ポリビニルアミン等のカチオン性化合物、ノニオン性分散剤、アニオン性界面活性剤等が挙げられる。

無機系ピッチコントロール剤としてポリ塩化アルミニウム、ポリアルミニウムシリケートサルフェート、ポリ水酸化アルミニウム等のポリアルミニウム化合物、ポリ硫酸鉄、炭酸ジルコニウム、ベントナイト、タルク(微粉末)等が挙げられる。

また、表層側サイズプレス液には、例えば、顔料とバインダーを含んでいてもよい。顔料やバインダーとしては、裏面顔料塗工液の説明において記載したものと同様のものが使用できる。顔料とバインダーを含む液を塗布する場合、後で述べる表面顔料塗工層の塗工量を減らすこともできる。

裏面顔料塗工液、必要に応じて塗布される表層側サイズプレス液は、サイズプレスで塗布された後、アフタードライヤーにより乾燥される。

本発明の製造方法では、コーターパート4で、表層側に表面顔料塗工液を塗布する。表面顔料塗工液は、表層に直接塗布してもよいし、表層に塗布した表層用サイズプレス液による塗膜を介して塗布してもよい。表面顔料塗工液を塗布する前に、プレカレンダーにより表層表面に平滑化処理を施してもよい。表面顔料塗工液は、1回のみ塗布してもよいし、複数回塗布してもよい。特に下塗り層用の表面顔料塗工液と上塗り層用の表面顔料塗工液を塗布し、下塗り層と上塗り層を順次形成することが好ましい。

表面顔料塗工液を塗布することにより、表層側の印刷適性を高めたり、白色度を高めたりすることができる。

顔料としては、カオリン、重質炭酸カルシウム、軽質炭酸カルシウム、二酸化チタン、水酸化アルミニウム、シリカ、サチンホワイト、タルク等の一般塗被紙製造分野で使用されている公知公用の顔料の1種以上が本発明の効果を損なわない上記規定範囲内で、適宜使用できる。特に、炭酸カルシウムは優れた印刷適性をもたらすので好ましい。

バインダーとしては、裏層顔料塗工層で例示したものが使用できる。

バインダーの割合が好ましい下限値以上であれば、表面顔料塗工層の塗工層の強度が得ることができる。また、バインダーの割合が好ましい上限値以下であれば、インキ乾燥性が優れるとともに製函適性も優れることになる。

また、必要に応じて、適宜、分散剤、水酸化ナトリウム、アンモニア水等のpH調整剤、消泡剤、蛍光染料、離型剤、耐水化剤、流動性改良剤、スライムコントロール剤、防腐剤、染料、着色顔料等の1種以上を含有させてもよい。

表面顔料塗工層を複数回、例えば二回に分けて塗布する場合、一回目(下塗り層)と二回目(上塗り層)の塗工液は同じでもよく、異なっていても良い。

「表面顔料塗工液(下塗り層用)の調製」

顔料として、重質炭酸カルシウム(商品名:FMT−OP、ファイマテック社製、平均粒子径0.6μm)の100部、バインダーとして、酸化澱粉(商品名:王子エースY、王子コーンスターチ社製)の3部、スチレン−ブタジエン共重合体ラテックス(商品名:T2548A、JSR社製、ガラス転移温度−34℃、平均粒子径140nm)の14部、分散剤として、ポリアクリル酸ソーダの微量と水を用い、固形分濃度が62%の、表面顔料塗工液(下塗り層用)を調製した。

顔料として、重質炭酸カルシウム(商品名:FMT−OP、前出)の5部、カオリン(商品名:ウルトラホワイト90、BASF社製、平均粒子径0.32μm)の90部、及び二酸化チタン(商品名:KA−100、韓国コスモケミカル社製)の5部を使用し、バインダーとして、酸化澱粉(商品名:エースY、前出)2部、及びスチレン−ブタジエン共重合体ラテックス(商品名:B1840、旭化成ケミカルズ社製、平均粒子径95nm)の16部、分散剤として、ポリアクリル酸ソーダの微量と水を用い、固形分濃度が62%の表面顔料塗工液(上塗り層用)を調製した。

顔料として、カオリン(商品名:ウルトラホワイト90、BASF社製、平均粒子径0.32μm)の70部と、重質炭酸カルシウム(商品名:FMT65、ファイマテック社製、平均粒子径1.54μm)の30部を使用し、分散剤として、顔料100部に対しポリアクリル酸ソーダの0.25部を添加し、コーレス分散機を用いて固形分濃度が70%の顔料水分散液を調製した。次いで、この顔料水分散液に対して、顔料100部に対する固形分換算として、酸化澱粉(商品名:王子エースY、王子コーンスターチ社製)の4部、スチレン・ブタジエン共重合体ラテックス(商品名:S2831(J)−3、JSR社製)の10部をそれぞれ添加し、最終的に固形分濃度が62%の裏面顔料塗工液を得た。

抄紙機のワイヤーパートで、表層用パルプを米坪35g/m2、表下層用パルプを米坪45g/m2、中層用パルプを米坪150g/m2、裏層用パルプを米坪50g/m2でそれぞれ抄造し、抄合せし、ロールプレス及びシュープレスを含むプレスパートで搾水処理をし、米坪280g/m2の湿潤状態の基紙を得た。

表層用パルプとしては、上物古紙(印刷、製本業者から回収されたもの)を脱墨したパルプ80%、広葉樹晒クラフトパルプ20%の割合で混合し、白色度85%であるパルプを用いた。

表下層用パルプとしては、白色度70%の脱墨雑誌古紙を用いた。

中層用パルプとしては、白色度40%の雑誌古紙を用いた。

裏層用パルプとしては、新聞古紙50%、雑誌古紙45%、段ボール古紙20%、オフィス古紙のシュレッダー処理物由来のパルプ5%の割合で配合した、白色度49%のパルプを用いた。

その後、アフタードライヤーパートで乾燥処理をし、カレンダーパートで平滑化処理を行った。

次いで、上記表面顔料塗工液(下塗り層用)をロッドブレードコーターで塗工量が10g/m2となるように塗布し、ドライヤーで乾燥し、上記表面顔料塗工液(上塗り層用)をロッドブレードコーターで塗工量が10g/m2となるように塗布し、ドライヤーで乾燥させ、カレンダー処理を施して、実施例1の塗工板紙を得た。なお抄紙速度は400m/分であった。

裏面顔料塗工液に代えて、酸化澱粉(商品名:王子エースY、王子コーンスターチ社製)の4部、スチレン・ブタジエン共重合体ラテックス(商品名:S2831(J)−3、JSR社製)の10部のサイズプレス液を使用し、その塗工量が3g/m2になるようにした以外は実施例1と同様にして比較例1の塗工板紙を得た。

ロッドメタリング方式のサイズプレスに代えてゲートロール方式のサイズプレスとした以外は実施例1と同様にして実施例2の塗工板紙を得た。

ロッドメタリング方式のサイズプレスに代えて、ポンド方式のサイズプレスである二本ロールサイズプレスとした以外は実施例1と同様にして比較例2の塗工板紙を得た。

裏面顔料塗工液の塗工量を0.3g/m2とした以外は実施例1と同様にして実施例3の塗工板紙を得た。

裏面顔料塗工液の塗工量を0.8g/m2とした以外は実施例1と同様にして実施例4の塗工板紙を得た。

裏面顔料塗工液の塗工量を5.5g/m2とした以外は実施例1と同様にして実施例5の塗工板紙を得た。

裏面顔料塗工液の塗工量を7g/m2とし、抄紙速度を350m/分とした以外は実施例1と同様にして実施例6の塗工板紙を得た。

裏面顔料塗工液の顔料の配合量を、カオリン40部、炭酸カルシウム60部とした以外は実施例1と同様にして実施例7の塗工板紙を得た。

表面顔料塗工液(下塗り層用)を塗布せず、表面顔料塗工液(上塗り層用)の塗工量を20g/m2とした以外は実施例1と同様にして、表面顔料塗工層が一層である実施例8の塗工板紙を得た。

抄紙速度を550m/分とした以外は実施例1と同様にして実施例9の塗工板紙を得た。

ロッドメタリング方式のサイズプレスで表層表面に酸化澱粉の3%及び離型剤としてポリエチレンワックス(商品名「メイカテックスHP−50」明成化学工業株式会社製)の0.1%を含む水溶液を塗布した以外は、実施例9と同様にして実施例10の塗工板紙を得た。

ロッドメタリング方式のサイズプレスで表層表面に酸化澱粉の3%及び外添型ピッチコントロール剤(商品名「ハイタッチW」、日新化学製)の0.1%を含む水溶液を塗布した以外は実施例9と同様にして実施例11の塗工板紙を得た。

各実施例、比較例の塗工板紙について、以下の評価を行った。結果を表1に示す。

得られた塗工板紙をカッターで断裁し、平版サンプルを得た。枚葉オフセット印刷機を使用して、上記の平判サンプルを連続1050枚印刷し、1000枚目から1050枚目までの印刷サンプルのベタ印刷部における白抜け部分の発生量を以下の基準で評価した。

◎:白抜けがない。

○:僅かに白抜けが認められるが、実用上問題ない。

△:白抜けがあり、用途によっては問題が生じる。

×:白抜けが、非常に目立ち、実用上問題ある。

試料の裏側の表面に、RIテスター((株)明製作所製)で、インキタック6(東洋インキ製造(株)製)を用いて印刷した。10cm2あたりの繊維が剥がれた状態を目視にて観察し、以下の基準で評価した。

◎:繊維の剥がれが殆どない。

○:繊維の剥がれが僅かにある。

△:繊維の剥がれがややある。

×:繊維の剥がれがある。

打抜き(トムソン)加工時、及び打抜き加工品のムシリ工程にて発生する不良率を以下の基準で評価した。

◎:優れている。

○:良好である。

△:やや劣るが、実用上問題のないレベル。

×:問題がある。

打抜き(トムソン)加工後の製品の罫部を折り曲げ、曲げ抵抗や割れ率を以下の基準で評価した。

◎:優れている。

○:良好である。

△:やや劣るが、実用上問題のないレベル。

×:問題がある。

得られた塗工板紙を2枚用意し、一方の塗工板紙の裏面に、酢酸ビニル系の糊を一定量塗布した後、その上に、他方の塗工板紙の表面を接するようにして重ね、圧着する。6時間後の接着した箇所の接合状態を観察した。

◎:強固に接合している。

○:やや接合状態が劣るものの、実用上問題ないレベルで接合している。

△:接合が不充分であったが、12時間放置すると、実用上問題ないレベルであった。

×:充分に接合できず、実用上問題ある。

得られた塗工板紙の表層側の塗工面の面質を目視観察し、以下の基準で評価した。

◎:平滑性が優れ、光沢感があり、白色度も優れる。

○:平滑性、光沢感、白色度のうち、一つ又は二つがやや劣るが実用上問題ないレベルである。

△:平滑性、光沢感、白色度のうち、一つが劣り、実用上問題がある。

×:表面が荒れており、実用上問題ある。

サイズプレスより後のドライヤーの汚れを確認し、以下の基準で評価した。

◎:殆ど汚れが発生しない。

○:少し汚れるが製造上問題のないレベルである。

△:汚れが発生するが、清掃で対応できるレベルである。

×:汚れが頻繁に発生し、実用上問題なレベルである。

4…コーターパート、16…プレドライヤーパート、18…サイズプレスパート、

20…アフタードライヤーパート

Claims (6)

- 少なくとも、ワイヤーパート、プレスパート、ドライヤーパート、コーターパートを備え、前記ドライヤーパートの途中にフイルム転写方式のサイズプレスを有する抄紙機を用い、

前記ワイヤーパートにおいて、少なくとも表層、中層、裏層を有する基紙を形成し、

前記ドライヤーパートにおけるフイルム転写方式のサイズプレスで、前記基紙の表層の表面に顔料とバインダーを含む表層側サイズプレス液を塗布することなく、前記基紙の裏層の表面に顔料とバインダーを含む裏面顔料塗工液を塗布し、

前記コーターパートで、前記基紙の表層の表面に顔料とバインダーを含む表面顔料塗工液を塗布することを特徴とする塗工板紙の製造方法。 - 前記フイルム転写方式のサイズプレスが、ロッドメタリング方式またはゲートロール方式である、請求項1に記載の塗工板紙の製造方法。

- 前記裏面顔料塗工液の塗工量が0.5〜6g/m2である、請求項1または2記載の塗工板紙の製造方法。

- 前記裏面顔料塗工液に含まれる全顔料のうち、60質量%以上が板状顔料である、請求項1〜3のいずれか一項に記載の塗工板紙の製造方法。

- 前記表面顔料塗工液の塗工量が8〜30g/m2である、請求項1〜4のいずれか一項に記載の塗工板紙の製造方法。

- 抄紙速度が70〜700m/分である請求項1〜5のいずれか一項に記載の塗工板紙の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018085599A JP6414359B1 (ja) | 2018-04-26 | 2018-04-26 | 塗工板紙の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018085599A JP6414359B1 (ja) | 2018-04-26 | 2018-04-26 | 塗工板紙の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP6414359B1 true JP6414359B1 (ja) | 2018-10-31 |

| JP2019189980A JP2019189980A (ja) | 2019-10-31 |

Family

ID=64017079

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018085599A Active JP6414359B1 (ja) | 2018-04-26 | 2018-04-26 | 塗工板紙の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6414359B1 (ja) |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010053481A (ja) * | 2008-08-28 | 2010-03-11 | Oji Paper Co Ltd | 塗工白板紙 |

-

2018

- 2018-04-26 JP JP2018085599A patent/JP6414359B1/ja active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010053481A (ja) * | 2008-08-28 | 2010-03-11 | Oji Paper Co Ltd | 塗工白板紙 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2019189980A (ja) | 2019-10-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6414356B1 (ja) | 塗工板紙の製造方法 | |

| JP2011184849A (ja) | 高級板紙 | |

| JP7035961B2 (ja) | 塗工板紙の製造方法 | |

| JP5894902B2 (ja) | 白板紙の製造方法 | |

| JP6414357B1 (ja) | 塗工板紙の製造方法 | |

| JP6414359B1 (ja) | 塗工板紙の製造方法 | |

| JP2006322097A (ja) | 高級板紙 | |

| JP2010077552A (ja) | 塗工ライナー及びそれを用いた段ボールシート | |

| JP6414358B1 (ja) | 塗工板紙の製造方法 | |

| JP4827030B2 (ja) | 紙器用白板紙 | |

| JP6503666B2 (ja) | 塗工白板紙 | |

| US20120043372A1 (en) | Cast-coated paper | |

| JP6149679B2 (ja) | 塗工白板紙 | |

| JP7255991B2 (ja) | 包装容器用塗工紙及び包装容器 | |

| JP4952628B2 (ja) | 塗工ライナー及びそれを用いた段ボールシート | |

| JP2021161595A (ja) | 包装容器に用いられるグラビア印刷用塗工紙 | |

| JP2016069753A (ja) | 塗工ライナー及びその製造方法、塗工ライナーを有する段ボールシート | |

| JP6414355B1 (ja) | 塗工板紙の製造方法 | |

| JP7528853B2 (ja) | 白板紙 | |

| JP2011117122A (ja) | 白板紙 | |

| JP7544451B2 (ja) | 塗工白板紙 | |

| JP6398878B2 (ja) | 塗工ライナーとその製造法及び塗工ライナーを有する段ボールシート | |

| JP6455325B2 (ja) | 板状クリップ、およびクリップ用シート | |

| JP5593599B2 (ja) | 塗工ライナー及びそれを用いた段ボールシート | |

| JP5703628B2 (ja) | クリーンペーパー及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180426 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20180426 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20180522 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180612 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180705 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180904 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180917 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6414359 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |