JP5754417B2 - 鋳片の連続鋳造方法 - Google Patents

鋳片の連続鋳造方法 Download PDFInfo

- Publication number

- JP5754417B2 JP5754417B2 JP2012129613A JP2012129613A JP5754417B2 JP 5754417 B2 JP5754417 B2 JP 5754417B2 JP 2012129613 A JP2012129613 A JP 2012129613A JP 2012129613 A JP2012129613 A JP 2012129613A JP 5754417 B2 JP5754417 B2 JP 5754417B2

- Authority

- JP

- Japan

- Prior art keywords

- slab

- reduction

- roll

- rolling

- unsolidified

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Metal Rolling (AREA)

- Continuous Casting (AREA)

Description

図1は、本発明の連続鋳造方法を適用できる連続鋳造機の概略を示す図である。タンディッシュ1には、図示しない取鍋から溶鋼2が供給される。タンディッシュ1から浸漬ノズル3を経て、鋳型4内にメニスカス5を形成するように注入された溶鋼2は、鋳型4およびその下方の図示しない二次冷却スプレーノズル群から噴射される冷却水により冷却され、凝固シェルを形成して鋳片6となる。

本発明の連続鋳造方法では、鋳型4として内面が直径400mm以上の円形の無底鋳型を用いて鋳片6を鋳造する(ステップ1)。

前記図1に示す連続鋳造機を用いて鋳造試験を行った。鋳型は、内面が直径450mmの円柱形であるものを用いた。圧下ロールは、未凝固圧下ロール、第1の完全凝固圧下ロールおよび第2の完全凝固圧下ロールのいずれも直径350mmとした。第1の完全凝固圧下ロールの圧下方向は鉛直方向、第2の完全凝固圧下ロールの圧下方向は水平方向とした。第1の完全凝固圧下ロールおよび第2の完全凝固圧下ロールはいずれも1対とした。鋳造試験に用いた鋼種は、表1に示す化学組成を有する鋼種A、BおよびCとした。

表2には、試験結果として得られた鋳片の品質評価結果を示した。品質評価は、中心偏析、中心ポロシティおよび内部割れの発生状態により行った。同表において評価は3段階評価とし、1は合格レベル、2は製品用途を限定すれば使用できるレベル、3は不合格レベルを意味する。

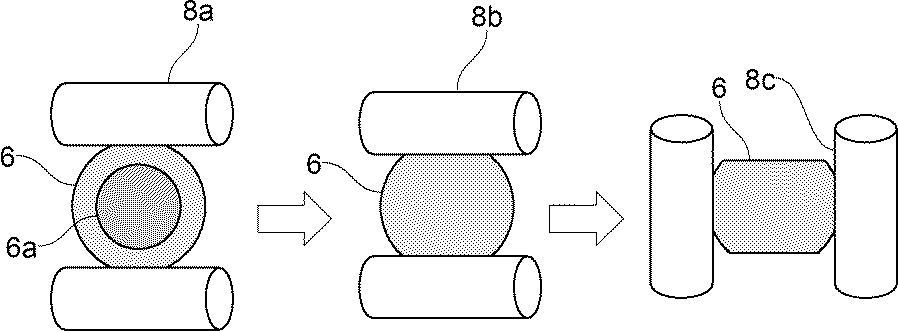

8a:未凝固圧下ロール、 8b:第1の完全凝固圧下ロール、

8c:第2の完全凝固圧下ロール

Claims (2)

- 鋳片の連続鋳造方法であって、

(ステップ1)横断面が直径400mm以上の円形である内部に未凝固部を有する鋳片を鋳型で鋳造すること、

(ステップ2)前記内部に未凝固部を有する鋳片を、中心固相率が0.1〜0.9である期間において、複数のロール対によって、各ロール対による圧下率を0.03〜0.50%として圧下すること、

(ステップ3)前記ステップ2で圧下した後完全に凝固した前記鋳片を、1対または複数のロール対によって合計圧下率を1.0〜7.0%として圧下し、前記鋳片に1組の平行な面を形成すること、

(ステップ4)前記鋳片を前記ステップ3で圧下した方向と垂直な方向に合計圧下率を3.0〜7.0%として圧下し、前記鋳片に、前記ステップ3で形成した1組の平行な面に垂直な1組の平行な面を形成すること、

の一連の各ステップを含むことを特徴とする鋳片の連続鋳造方法。 - 請求項1に記載の鋳片の連続鋳造方法であって、

鋳造速度が0.45〜0.55m/minである、鋳片の連続鋳造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012129613A JP5754417B2 (ja) | 2012-06-07 | 2012-06-07 | 鋳片の連続鋳造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012129613A JP5754417B2 (ja) | 2012-06-07 | 2012-06-07 | 鋳片の連続鋳造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013252542A JP2013252542A (ja) | 2013-12-19 |

| JP5754417B2 true JP5754417B2 (ja) | 2015-07-29 |

Family

ID=49950505

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012129613A Active JP5754417B2 (ja) | 2012-06-07 | 2012-06-07 | 鋳片の連続鋳造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5754417B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| PL3012043T3 (pl) * | 2013-06-20 | 2018-07-31 | Nippon Steel & Sumitomo Metal Corporation | Sposób ciągłego odlewania kęsisk płaskich |

| CN111375737A (zh) * | 2020-05-06 | 2020-07-07 | 中冶京诚工程技术有限公司 | 侧压拉矫机、连铸机及连铸方法 |

| CN114734010B (zh) * | 2022-03-18 | 2024-05-10 | 首钢京唐钢铁联合有限责任公司 | 薄板坯连铸连轧在线减薄铸坯的生产方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0818116B2 (ja) * | 1987-03-02 | 1996-02-28 | 大同特殊鋼株式会社 | 連続鋳造鋳片の製造方法 |

| JPH05337510A (ja) * | 1992-06-10 | 1993-12-21 | Daido Steel Co Ltd | 圧延方法 |

| JP3220348B2 (ja) * | 1995-04-12 | 2001-10-22 | 川崎製鉄株式会社 | 未凝固圧下連続鋳造方法 |

| JP3240978B2 (ja) * | 1997-10-28 | 2001-12-25 | 住友金属工業株式会社 | 連続鋳造鋳片の製造方法 |

| JP3465578B2 (ja) * | 1998-03-20 | 2003-11-10 | 住友金属工業株式会社 | 連続鋳造による矩形鋳片の製造方法 |

| JP5402308B2 (ja) * | 2009-06-26 | 2014-01-29 | Jfeスチール株式会社 | 高炭素鋼の連続鋳造方法 |

-

2012

- 2012-06-07 JP JP2012129613A patent/JP5754417B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013252542A (ja) | 2013-12-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5825456B2 (ja) | 鋳片の連続鋳造方法 | |

| JP6252674B2 (ja) | 鋳片の連続鋳造方法 | |

| JP5545419B1 (ja) | 鋼の連続鋳造方法及び条鋼の製造方法 | |

| EP3219408B1 (en) | Continuous casting method for steel | |

| JP5835531B2 (ja) | 極厚鋼板用鋳片の連続鋳造方法 | |

| JP5754417B2 (ja) | 鋳片の連続鋳造方法 | |

| JP6365060B2 (ja) | スラブ鋳片の連続鋳造方法 | |

| KR101936008B1 (ko) | 연속 주조 주편과 그 제조 방법 및 제조 장치, 후강판의 제조 방법 및 제조 장치 | |

| JP6303617B2 (ja) | スラブの連続鋳造方法 | |

| JP5343746B2 (ja) | 継目無鋼管用丸鋳片の連続鋳造方法 | |

| JP2011098388A (ja) | 鋼の連続鋳造方法および極厚鋼板 | |

| JP3240978B2 (ja) | 連続鋳造鋳片の製造方法 | |

| JP4285288B2 (ja) | 鋼の連続鋳造方法 | |

| JP5195636B2 (ja) | 連続鋳造鋳片の製造方法 | |

| JP3092543B2 (ja) | 連続鋳造による丸ビレット鋳片の製造方法 | |

| JP2010052043A (ja) | 丸鋳片の連続鋳造方法および連続鋳造設備 | |

| JP2000288704A (ja) | 連続鋳造による丸ビレット鋳片の製造方法 | |

| JP2015182118A (ja) | 分塊圧延用鋼塊 | |

| JP2014079782A (ja) | 造塊鋳造による厚鋼板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140811 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20141202 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150209 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150217 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150410 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150428 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150511 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5754417 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |