JP5617797B2 - 回転電機の固定子の製造方法及びその製造装置 - Google Patents

回転電機の固定子の製造方法及びその製造装置 Download PDFInfo

- Publication number

- JP5617797B2 JP5617797B2 JP2011175201A JP2011175201A JP5617797B2 JP 5617797 B2 JP5617797 B2 JP 5617797B2 JP 2011175201 A JP2011175201 A JP 2011175201A JP 2011175201 A JP2011175201 A JP 2011175201A JP 5617797 B2 JP5617797 B2 JP 5617797B2

- Authority

- JP

- Japan

- Prior art keywords

- stator

- stator core

- conductor segment

- twisting

- conductor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 38

- 239000004020 conductor Substances 0.000 claims description 186

- 230000000452 restraining effect Effects 0.000 claims description 100

- 230000002093 peripheral effect Effects 0.000 claims description 51

- 238000000034 method Methods 0.000 claims description 35

- 230000008569 process Effects 0.000 claims description 26

- 230000008859 change Effects 0.000 claims description 19

- 238000006073 displacement reaction Methods 0.000 claims description 14

- 238000005304 joining Methods 0.000 claims description 11

- 238000003780 insertion Methods 0.000 description 12

- 230000037431 insertion Effects 0.000 description 12

- 238000003466 welding Methods 0.000 description 12

- 230000007246 mechanism Effects 0.000 description 11

- 238000007493 shaping process Methods 0.000 description 10

- 238000003825 pressing Methods 0.000 description 9

- 230000002452 interceptive effect Effects 0.000 description 6

- 238000009413 insulation Methods 0.000 description 5

- 230000003405 preventing effect Effects 0.000 description 5

- 238000005452 bending Methods 0.000 description 3

- 230000003028 elevating effect Effects 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- 239000011347 resin Substances 0.000 description 3

- 229920005989 resin Polymers 0.000 description 3

- 238000004804 winding Methods 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 230000004927 fusion Effects 0.000 description 2

- WABPQHHGFIMREM-UHFFFAOYSA-N lead(0) Chemical compound [Pb] WABPQHHGFIMREM-UHFFFAOYSA-N 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 238000005192 partition Methods 0.000 description 2

- 230000004044 response Effects 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 1

- 230000004323 axial length Effects 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 238000012805 post-processing Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K15/00—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines

- H02K15/04—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines of windings, prior to mounting into machines

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K15/00—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines

- H02K15/08—Forming windings by laying conductors into or around core parts

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Power Engineering (AREA)

- Manufacture Of Motors, Generators (AREA)

Description

本発明は、上記の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々変更することが可能である。

Claims (11)

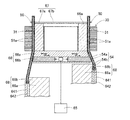

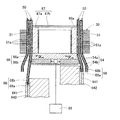

- 周方向に複数のスロットを有する円環状の固定子コアと、前記スロットに挿入され前記固定子コアの端面から軸方向に延出した複数の導体セグメントの先端部同士が接続されて前記固定子コアに巻装された固定子コイルと、を備えた回転電機の固定子の製造方法において、

前記固定子コアの前記スロット内に前記導体セグメントを径方向に積層させた状態に配置する配置工程と、

前記固定子コアの端面から軸方向に延出している前記導体セグメントの先端部を捻り治具にて保持し、前記固定子コアに対して周方向及び軸方向に相対的に前記捻り治具を移動させて捻ることにより捻り部を形成する捻り工程と、

前記導体セグメントの端部同士を接合する接合工程と、を有し、

前記捻り工程において、前記捻り治具にて保持した前記導体セグメントの内周側に、前記導体セグメントの内周側への変位を拘束する拘束部材を配置したことを特徴とする回転電機の固定子の製造方法。 - 前記拘束部材は、前記捻り部の前記固定子コア側の部位を拘束する第1拘束部材であることを特徴とする請求項1に記載の回転電機の固定子の製造方法。

- 前記第1拘束部材は、前記捻り工程の進行に伴う前記捻り部の径方向への傾斜角度の変化に追従して前記捻り部を拘束する可動拘束部を有することを特徴とする請求項2に記載の回転電機の固定子の製造方法。

- 前記可動拘束部は、前記捻り部の径方向への傾斜角度の変化に追従するように径方向に揺動可能に設けられていることを特徴とする請求項3に記載の回転電機の固定子の製造方法。

- 前記可動拘束部は、前記捻り部の径方向への傾斜角度の変化に追従するように径方向に進退動可能に設けられていることを特徴とする請求項3に記載の回転電機の固定子の製造方法。

- 前記拘束部材として、前記導体セグメントのスロット収容部を拘束する第2拘束部材及び前記導体セグメントの前記先端部を拘束する第3拘束部材の少なくとも一方を有することを特徴とする請求項2〜5の何れか一項に記載の回転電機の固定子の製造方法。

- 前記第2拘束部材は、径方向への進退動作により前記スロット収容部を拘束していることを特徴とする請求項6に記載の回転電機の固定子の製造方法。

- 前記第3拘束部材は、前記固定子コアの前記スロットから延出した前記導体セグメントの先端部における軸方向に延びる直状部を拘束することを特徴とする請求項6又は7に記載の回転電機の固定子の製造方法。

- 前記第3拘束部材は、前記直状部の全域を拘束することを特徴とする請求項8に記載の回転電機の固定子の製造方法。

- 前記スロット内に径方向に積層される複数の前記導体セグメントを径方向に分割して、外周側の層の前記導体セグメントから順番に前記配置工程及び前記捻り工程を繰り返し行った後、前記接合工程を行うことを特徴とする請求項1〜9の何れか一項に記載の回転電機の固定子の製造方法。

- 周方向に複数のスロットを有する円環状の固定子コアと、前記スロットに挿入され前記固定子コアの端面から軸方向に延出した複数の導体セグメントの先端部同士が接続されて前記固定子コアに巻装された固定子コイルと、を備えた回転電機の固定子の製造装置において、

前記固定子コアの端面から軸方向に延出している前記導体セグメントの先端部を保持する捻り治具と、

前記固定子コアに対して前記捻り治具を周方向及び軸方向に相対的に移動させる駆動部と、

前記捻り治具にて保持した前記導体セグメントの内周側に配置されて、前記駆動部により前記捻り治具を移動させて捻り部を形成する際に前記導体セグメントの内周側への変位を拘束する拘束部材と、

を備えていることを特徴とする回転電機の固定子の製造装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011175201A JP5617797B2 (ja) | 2011-08-10 | 2011-08-10 | 回転電機の固定子の製造方法及びその製造装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011175201A JP5617797B2 (ja) | 2011-08-10 | 2011-08-10 | 回転電機の固定子の製造方法及びその製造装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013039001A JP2013039001A (ja) | 2013-02-21 |

| JP5617797B2 true JP5617797B2 (ja) | 2014-11-05 |

Family

ID=47888058

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011175201A Active JP5617797B2 (ja) | 2011-08-10 | 2011-08-10 | 回転電機の固定子の製造方法及びその製造装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5617797B2 (ja) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5720715B2 (ja) * | 2013-03-29 | 2015-05-20 | 株式会社デンソー | 回転電機 |

| JP5680159B1 (ja) * | 2013-08-29 | 2015-03-04 | 本田技研工業株式会社 | 回転電機の製造方法 |

| JP6299722B2 (ja) * | 2015-10-22 | 2018-03-28 | トヨタ自動車株式会社 | コイルエンド折曲治具及びコイルエンド折曲方法 |

| JP6299723B2 (ja) * | 2015-10-23 | 2018-03-28 | トヨタ自動車株式会社 | ステータコイル形成方法 |

| EP3700070A4 (en) * | 2017-11-13 | 2021-01-27 | Odawara Engineering Co., Ltd. | COIL SEGMENT PROCESSING METHOD, COIL SEGMENT PROCESSING DEVICE, AND COIL SEGMENT CONNECTION STRUCTURE |

| JP7063785B2 (ja) * | 2018-10-03 | 2022-05-09 | トヨタ自動車株式会社 | セグメントコイル固定方法 |

| IT202000030824A1 (it) * | 2020-12-15 | 2022-06-15 | Tecnomatic Spa | Apparato e procedimento per la deformazione di conduttori di almeno un gruppo di avvolgimento, sporgenti da un lato di uno statore o di un rotore di una macchina elettrica |

| CN114260388B (zh) * | 2021-12-20 | 2023-07-18 | 浙江中车尚驰电气有限公司 | 一种扁线定子端部扭头装置及其方法 |

| IT202200011924A1 (it) * | 2022-06-07 | 2023-12-07 | Atop Spa | Gruppo per minimizzare il ritorno elastico di cavi elettrici in apparati di torcitura dei cavi stessi. |

| WO2024029546A1 (ja) * | 2022-08-04 | 2024-02-08 | 日本発條株式会社 | ステータの製造装置及びステータの製造方法 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0945962B2 (en) * | 1997-10-16 | 2007-05-02 | Denso Corporation | Method and apparatus for twisting the turn portions of u-shaped stator conductorsegments |

| JP3178468B2 (ja) * | 1997-10-16 | 2001-06-18 | 株式会社デンソー | 車両用交流発電機のステータ製造方法及びその製造装置 |

| JP3432163B2 (ja) * | 1998-12-25 | 2003-08-04 | 日本輸送機株式会社 | アマチュアコイル成形装置 |

| JP3589134B2 (ja) * | 2000-01-12 | 2004-11-17 | 株式会社デンソー | ステータ製造方法及びその装置 |

| JP4000516B2 (ja) * | 2002-10-10 | 2007-10-31 | トヨタ自動車株式会社 | コイルセグメント端部の並行曲げ装置および並行曲げ方法 |

| JP3975947B2 (ja) * | 2003-03-07 | 2007-09-12 | 株式会社デンソー | 回転電機の巻線の製造方法 |

| JP2004282947A (ja) * | 2003-03-18 | 2004-10-07 | Toyota Motor Corp | コイル捻り装置及びコイル捻り方法 |

| JP4419444B2 (ja) * | 2003-06-09 | 2010-02-24 | 株式会社デンソー | 回転電機のu字状セグメント順次接合ステータコイルおよびその製造方法 |

| JP5428763B2 (ja) * | 2009-10-30 | 2014-02-26 | アイシン・エィ・ダブリュ株式会社 | ステータの製造方法及び製造装置 |

-

2011

- 2011-08-10 JP JP2011175201A patent/JP5617797B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013039001A (ja) | 2013-02-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5617797B2 (ja) | 回転電機の固定子の製造方法及びその製造装置 | |

| US8443509B1 (en) | Preparing bar-wound stator conductors for electrical interconnection | |

| JP6451993B2 (ja) | 回転電機用固定子の製造装置 | |

| EP2800246B1 (en) | Rotary electric machine and stator manufacturing method | |

| US11063502B2 (en) | Method and one-piece tool assembly for producing a stator for an electrical machine | |

| EP1128530B1 (en) | Method for manufacturing a stator for an alternator | |

| JP3786059B2 (ja) | 回転電機のセグメント順次接合ステータコイルおよびその製造方法 | |

| JP4131478B2 (ja) | 回転電機の巻線端部成形装置および成形方法 | |

| JP5332347B2 (ja) | 回転電機のコイル組立体用のコイル線材 | |

| JP2017005770A (ja) | 回転電機用固定子の製造装置 | |

| US20120319522A1 (en) | Stator for electric rotating machine | |

| JP2004032897A (ja) | 回転電機のセグメント順次接合ステータコイルおよびその製造方法 | |

| JP6299541B2 (ja) | 固定子コイルの製造方法及びその製造方法に用いる仮組み装置 | |

| JP2006149049A (ja) | 車両用回転電機 | |

| JP2013165540A (ja) | コイルセグメント円環整列装置、及びステータ製造方法 | |

| JP3832392B2 (ja) | 回転電機のセグメント順次接合ステータコイルおよびその製造方法 | |

| JP2014128129A (ja) | 固定子製造方法、コイル捻り治具、及び固定子製造装置 | |

| JP7020121B2 (ja) | 回転電機のステータコイルの形成方法 | |

| JP6111135B2 (ja) | 捻り曲げ装置 | |

| US20160028295A1 (en) | Method of manufacturing stator for rotary electric machine | |

| JP2004032898A (ja) | 回転電機のセグメント順次接合ステータコイル | |

| JP7450414B2 (ja) | ステータの製造方法及び製造装置 | |

| JP2012222903A (ja) | ステータの製造方法及び製造装置 | |

| WO2014185156A1 (ja) | 回転電機用のステータの製造方法 | |

| JP5098854B2 (ja) | ステータコイルの溶接方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131122 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140731 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140819 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140901 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5617797 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |