JP5172884B2 - 基板処理装置および基板処理方法 - Google Patents

基板処理装置および基板処理方法 Download PDFInfo

- Publication number

- JP5172884B2 JP5172884B2 JP2010082247A JP2010082247A JP5172884B2 JP 5172884 B2 JP5172884 B2 JP 5172884B2 JP 2010082247 A JP2010082247 A JP 2010082247A JP 2010082247 A JP2010082247 A JP 2010082247A JP 5172884 B2 JP5172884 B2 JP 5172884B2

- Authority

- JP

- Japan

- Prior art keywords

- liquid

- substrate

- lid member

- chamber

- processing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Liquid Crystal (AREA)

- Cleaning Or Drying Semiconductors (AREA)

Description

ところが、処理チャンバ内には種々の部材が集約して配置されるので、その内部空間を効果的に狭空間化することができない。とくに、基板の乾燥時に基板表面に近接配置されて基板表面を覆った状態で回転する遮断板が備えられる場合には、スピンチャックおよび遮断板を包囲するように処理チャンバを構成する必要がある。そのため、処理チャンバの内部空間の容積を効果的に減少させることができないから、処理チャンバ内の雰囲気制御が不十分になるおそれがある。

この構成によれば、密閉チャンバの内部空間において、基板保持回転手段により基板を回転させつつ、当該基板に処理液を供給できる。

蓋部材が回転可能であるので、蓋部材と基板とを相対的に回転させたり同期回転させたりすることができる。そのため、蓋部材を基板の処理に関連して回転させることも可能であり、これにより、基板の処理を良好に行うことができる。

この構成によれば、基板保持回転部材および密閉チャンバが液処理位置とは異なる乾燥位置にある状態で、基板に乾燥処理が施される。そのため、処理液による影響を抑制した状態で基板に乾燥処理を施すことができる。

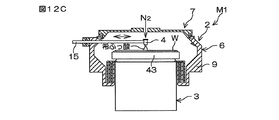

また、処理位置よりも基板が蓋部材に接近した乾燥位置で、基板に乾燥処理が施される。そのため、乾燥処理時には、基板と蓋部材との間に微小空間を形成することができる。これにより、基板と蓋部材との間の空間を、その周囲の雰囲気から遮断しつつ、基板に乾燥処理を施すことができる。これにより、基板の表面近傍の雰囲気を精密に制御した状態で良好な乾燥処理を実現でき、かつ、乾燥処理中に基板表面に異物が付着することを抑制できる。

また、蓋部材を基板の回転に同期して回転させることにより基板の主面と蓋部材の基板対向面との間に安定気流が形成される。これにより、基板に対して良好な乾燥処理を施すことができる。

この場合、請求項4に記載のように、前記蓋部材回転手段を制御して、前記蓋部材を所定の蓋洗浄回転速度で回転させるとともに、前記洗浄液吐出手段を制御して、前記洗浄液吐出手段から洗浄液を吐出させるチャンバ洗浄制御手段(131)をさらに含むものであってもよい。

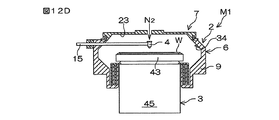

この構成によれば、蓋部材を回転させながら、洗浄液吐出手段から蓋部材に向けて洗浄液を吐出することにより、蓋部材に付着している処理液を洗浄液で洗い流すことができる。また、蓋部材に供給された洗浄液は、蓋部材の回転による遠心力を受けて、蓋部材の周縁部に向けて移動し、チャンバ本体の内壁に供給される。そのため、チャンバ本体の内壁に付着した処理液を洗い流すことができる。これにより、密閉チャンバの内壁全域を洗浄することができる。蓋部材の回転状態でも、第1液体シール構造の働きにより、密閉チャンバ内の密閉状態を保つことができる。これにより、狭小な内部空間を区画する密閉チャンバの内壁を清浄に保つことができるので、その内部空間内における基板処理を良好に行える。

請求項7に記載のように、前記密閉チャンバ内に、不活性ガスを供給する不活性ガス供給手段(29,30)をさらに含むものであってもよい。

請求項9記載の発明は、基板と前記蓋部材とを、前記処理液供給工程時よりも基板が前記蓋部材に接近し、かつ前記乾燥位置よりも基板が前記蓋部材から離反する蓋洗浄位置に配置する蓋洗浄位置配置工程と、その蓋洗浄位置において、前記蓋部材を所定の蓋洗浄回転速度で回転させるとともに、洗浄液吐出手段から前記蓋部材に向けて洗浄液を吐出させる蓋部材洗浄工程とをさらに含む、請求項8記載の基板処理方法である。

図1は、基板処理装置1の構成を示す図解的な断面図である。図2は、基板処理装置1の構成を説明するための図解的な平面図である。図2には、基板処理装置1のうち、処理液ノズル(処理液供給手段)4およびノズルアーム15に関連する構成を主として記載しており、これらに直接関連のない構成は適宜省略している。

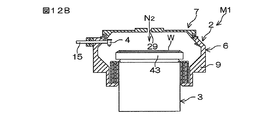

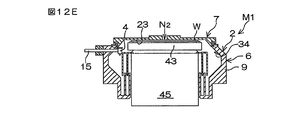

基板処理装置1は、ウエハWを処理するための処理モジュールM1を有している。処理モジュールM1は、密閉チャンバ2と、密閉チャンバ2の内部空間内で1枚のウエハWを水平に保持するとともに、その中心を通る鉛直軸線まわりにウエハWを回転させるスピンチャック(基板保持回転手段)3と、密閉チャンバ2の内部空間内で、スピンチャック3に保持されたウエハWの表面に処理液(薬液または不活性ガス溶存水)を供給するための処理液ノズル4とを備えている。この処理モジュールM1では、密閉チャンバ2の内部空間には、スピンチャック3全体ではなく、その一部(スピンベース43や挟持部材44など)のみが収容されており、また、処理液ノズル4を支持するノズルアーム15を駆動するための直線駆動機構36が、密閉チャンバ2外に配置されている。そのため、密閉チャンバ2の内部空間を効果的に減少しており、当該内部空間はウエハWに対して洗浄処理を施すための最小限の広さにされている。

図2に示すように、直線駆動機構36は、ノズル駆動モータ139と、ノズル駆動モータ139の出力軸140と回転自在なプーリ141との間に架け渡されたタイミングベルト142と、タイミングベルト142の途中部に結合された連結部材143と、連結部材143の移動を規制して、その連結部材143を基準線L1に沿う方向にのみに移動させるリニアガイド144とを備えている。連結部材143は、ノズルアーム15の基端部に連結されて、このノズルアーム15を支持している。ノズル駆動モータ139が回転駆動すると、タイミングベルト142が回転し、このタイミングベルト142に結合された連結部材143が基準線L1に沿って移動する。これにより、ノズル駆動モータ139の回転駆動力をノズルアーム15に入力することができ、ノズルアーム15を基準線L1に沿って移動させることができる。

また、この実施形態では、スピンチャック3は昇降可能な構成とされている。基板処理装置1は、スピンチャック3を、処理位置(液処理位置。図1に示す位置)とスピンドライ位置(乾燥位置。図12Eに示す位置)とチャンバ洗浄位置(図12Fに示す位置)との間で昇降させるチャック昇降機構(第1移動手段、第2移動手段)100を備えている。このチャック昇降機構100は、たとえばボールねじ機構やモータなどによって構成されており、たとえばスピンチャック3のベース40に結合されている。処理位置は、スピンチャック3に保持されたウエハWに対して薬液処理またはリンス処理を施すための位置である。スピンドライ位置は、処理位置から上方に離反し、当該ウエハWに対して乾燥処理を施すための位置であり、また、搬送ロボット(図示せず)との間でウエハWを受け渡すための位置である。チャンバ洗浄位置は、密閉チャンバ2の内壁(すなわち、蓋部材7の基板対向面23およびチャンバ本体6の隔壁9の内面)を洗浄するための位置である。

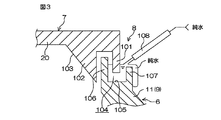

図3は、第1液体シール構造8およびその周辺の構成を説明するための図解的な断面図である。図1および図3を参照して、第1液体シール構造8およびその周辺の構成について説明する。

チャンバ本体6の隔壁9の上端部、すなわち傾斜部11の上端部には、シール用液体としての純水を溜めることができる第1シール溝104が全周に渡って形成されている。第1シール溝104は回転軸線C(図1参照)を中心とする平面視円環状に形成されている。具体的には、傾斜部11の上端部には、平面視円環状の平坦面からなる上端面105と、上端面105の内周縁から鉛直上方に立ち上がる円筒状の内壁部106と、上端面105の外周縁から鉛直上方に立ち上がる円筒状の外壁部107とが一体的に備えられている。この上端面105、内壁部106の外面および外壁部107の内面は、断面略U字状をなしており、上端面105、内壁部106の外面および外壁部107の内面によって第1シール溝104が形成されている。第1シール溝104上にシール環101が位置している。シール環101と第1シール溝104とによって、第1液体シール構造8が構成されている。第1液体シール構造8にはシール用液体としての純水が溜められている。

内壁部106の上端面は、外壁部107の上端面よりも高い位置に設定されている。そのため、第1シール溝104から溢れた純水は、外壁部107の上端面上を通ってチャンバ本体6外に流れ、チャンバ本体6の外周を伝って流下する。そのため、第1シール溝104に溜められた後の純水が、チャンバ本体6内、すなわち密閉チャンバ2内に流入することはない。チャンバ本体6の外周を伝って流下する純水は、密閉チャンバ2外に設けられた廃液路(図示せず)を通して廃液される。

蓋部材7が比較的大径(この実施形態ではウエハWよりも大径)であり、そのため、シール環101および第1シール溝104の半径も比較的大径である。したがって、蓋部材7の高速回転時(たとえば乾燥処理時)にはシール環101の周速が大きくなり、第1シール溝104から多量の純水が飛散するおそれがある。しかしながら、第1シール溝104には純水が常時供給されているので、シール環101が純水に常に浸漬されている。これにより、蓋部材7とチャンバ本体6との間を長期に渡ってシールすることができる。

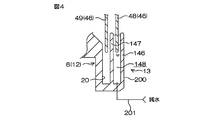

チャンバ本体6の底部12には、その底部12の底壁の内周縁から鉛直上方に立ち上がる内壁部146と、底部12の底壁における径方向途中部から鉛直上方に立ち上がる外壁部147とが形成されている。内壁部146の外面と外壁部147の内面および底部12の底面によって、シール用液体としての純水を溜めるための第2シール溝148が形成されている。第2シール溝148は回転軸線Cを中心とする円環状に形成されている。第2シール溝148は断面U字状をなしており、その上方には鍔状部材46の内壁部48が位置している。第2シール溝148には、シール用液体としての純水が溜められている。

スピンチャック3がスピンドライ位置(図12Eに示す位置)に位置するときは、内壁部48の下端部は第2シール溝148の一部と左右方向に重なっている。すなわち、この状態においても、内壁部48の下端部が第2シール溝148に収容されている。

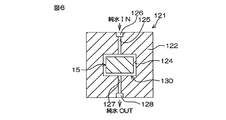

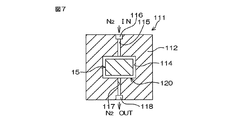

第3シール構造37は、通過孔14を覆うように隔壁9の外側側面に固定的に取り付けられた気体シール部111と、気体シール部111に当該気体シール部111に対して隔壁9と反対側に固定的に取り付けられる液体シール部121とを備えている。

しかしながら、四角環状の第1流通路130内が純水で液密にされているので、ノズルアーム15の外表面に純水が接液し、この純水によって、ノズルアーム15の外表面に付着した処理液(薬液またはリンス液)が洗い流される。すなわち、ノズルアーム15の外表面を純水によって洗浄することができる。

さらに、気体シール部111が、液体シール部121よりも密閉チャンバ2の内部空間側に配置されている。したがって、密閉チャンバ2内に進出されるとき、ノズルアーム15の外表面の各位置は、窒素ガスを供給された後に密閉チャンバ2に進入される。液体シール部121によってノズルアーム15の外表面に付着した純水は、気体シール部111の窒素ガスによって除去される。これにより、純水の密閉チャンバ2の内部空間への引込みを確実に防止することができる。

第1挿通孔123(図5参照)の内周面には、厚み方向の中央位置に、その周方向全域に渡って四角環状の第1環状溝124が形成されている。第1環状溝124におけるノズルアーム15の上面と対向する部分には、厚み方向および鉛直方向の双方に直交する方向(図5における紙面直交方向。図6および図7における左右方向。以下、単に「左右方向」という)の中央部と液体シール本体122の上端面とを接続する液体導入接続路125が開口している。液体導入接続路125は鉛直方向に沿って延びて液体シール本体122の上端面に開口し、その開口部分が、シール用液体としての純水を導入するための液体導入口126を形成している。液体導入口126には、純水供給源(図示せず)からの純水が供給されるようになっている。

液体導入口126に供給されて、液体導入接続路125を流通する純水は、第1流通路130を、ノズルアーム15の上面における左右方向の一方側部分(図6に示す上面の右側部分)、ノズルアーム15の一方側側面(右側側面)およびノズルアーム15の下面における左右方向の一方側部分(図6に示す下面の右側部分)に沿って移動しつつ液体導出接続路127を通って液体導出口128から排出される。

気体シール部111(図5参照)は、厚肉の矩形板状をなす気体シール本体112を有している。気体シール本体112の中央部には、ノズルアーム15が挿通するための第2挿通孔113が形成されている。第2挿通孔113は気体シール本体112をその厚み方向に貫通している。第2挿通孔113の断面形状は、ノズルアーム15の断面形状と整合する矩形形状をなしている。

気体導入口116に供給されて、気体導入接続路115を流通する窒素ガスは、第2流通路120を、ノズルアーム15の上面における左右方向の一方側部分(図7に示す上面の右側部分)、ノズルアーム15の一方側側面(右側側面)およびノズルアーム15の下面における左右方向の一方側部分(図7に示す下面の右側部分)に沿って移動しつつ気体導出接続路117を通って気体導出口118から排出される。

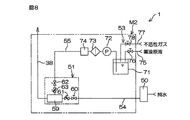

不活性ガス溶存水生成ユニット50は、純水供給源(図示せず)から供給された純水から不活性ガス溶存水を生成することができる。不活性ガス溶存水生成ユニット50によって生成された不活性ガス溶存水は、処理液供給モジュールM2に供給される。不活性ガス溶存水生成ユニット50は、たとえば、気体透過性および液体不透過性を有する中空糸分離膜を介して、純水からの酸素の脱気および純水への不活性ガスの添加を行うものである。このような構成の不活性ガス溶存水生成ユニット50としては、たとえば、メンブラーナ社製の商品名「リキセル(商標)分離膜コンタクター」を用いることができる。不活性ガス溶存水生成ユニット50の具体的な構成は、たとえば特開2004−22572号公報に示されている。

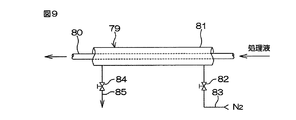

処理液供給管38などの処理液を流通させるための全ての配管は、図9に示す構造にされている。以下では、処理液供給管38などの処理液を流通させるための全ての配管を総称して「配管79」という。

配管79は、処理液が流通する内配管80と、この内配管80を取り囲む外配管81とを備えた2重配管構造を有している。内配管80は、外配管81の内部において、内配管80と外配管81との間に介在する支持部材(図示せず)によって支持されている。内配管80は、外配管81に対して非接触状態で支持されている。内配管80と外配管81との間には筒状の空間が形成されている。内配管80および外配管81は、たとえば、フッ素樹脂(より具体的には、耐薬液性および耐熱性に優れたPFA(perfluoro alkylvinyl ether tetrafluoro ethlene copolymer)製である。PFAは、酸素を透過させることができる。

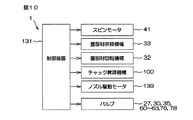

図10は、基板処理装置1の電気的構成を説明するためのブロック図である。

基板処理装置1は、マイクロコンピュータを含む構成の制御装置(チャンバ洗浄制御手段、乾燥制御手段)131を備えている。制御装置131は、スピンモータ41、蓋部材昇降機構33、蓋部材回転機構32、チャック昇降機構100、ノズル駆動モータ139などの動作を制御する。また、基板処理装置1に備えられた各バルブ27,30,35,60〜63,76,78の開閉は、制御装置131によって制御される。

以下に説明するように、この基板処理装置1に搬入されるウエハWは、たとえば、表面にポリマー残渣(ドライエッチングやアッシング後の残渣)が付着しており、金属パターンが露出したものである。金属パターンは、銅やタングステンその他の金属の単膜であってもよいし、複数の金属膜を積層した多層膜であってもよい。多層膜の一例としては、銅膜の表面に拡散防止のためのバリアメタル膜を形成した積層膜を挙げることができる。

ウエハWの処理に先立って、図12Aに示すように、蓋部材7は、スピンチャック3のスピンベース43から上方に離間した離間位置に配置されている。そのため、密閉チャンバ2の上部開口5が開放されている。また、スピンチャック3がスピンドライ位置(図12Eに示す位置)まで上昇させられ、そのスピンドライ位置で待機させられている。処理液ノズル4は、スピンチャック3の側方の退避位置に退避させられている。バルブ27,30,35,60〜63,76,78は、いずれも閉じられている。

この不活性ガスパージ処理は、密閉チャンバ2の内部空間における酸素濃度が、所定の低濃度(たとえば100ppm以下)に達するまで継続される。密閉チャンバ2内の酸素濃度が所定の低濃度に達したか否かは、チャンバ本体6の隔壁9の内面に酸素濃度センサ(図示せず)を配置し密閉チャンバ2内の酸素濃度を検出することにより判定してもよいし、不活性ガス吐出口29の窒素ガスの吐出時間が所定時間に達したことにより判定してもよい。そして、密閉チャンバ2内の酸素濃度が所定の低濃度に達すると、次いで、ウエハWの表面からポリマー残渣を除去するための薬液処理(図12C参照)がウエハWに施される。

また、制御装置131は配管内調合ユニット51を制御し、薬液としての希ふっ酸を処理液ノズル4から吐出する。具体的には、制御装置131は、薬液バルブ62およびバルブ60を開く。薬液バルブ62およびバルブ60が開かれることにより、混合部59には、薬液原液としてのふっ酸と不活性ガス溶存水とが供給される。これにより、混合部59内を流通している不活性ガス溶存水にふっ酸が注入され、前述した所定比率で調合された希ふっ酸が生成される。また、制御装置131は、希ふっ酸の混合比および吐出流量をそれぞれ所期の混合比および吐出流量(供給流量)とするために、流量調整バルブ61および薬液流量調整バルブ63の開度をそれぞれ調整する。希ふっ酸は、薬液の一例であるとともに、ポリマー除去液の一例である。この実施形態では、混合部59で生成される希ふっ酸は、たとえば、ふっ酸と純水とが1:10〜1:1800、好ましくは1:10〜1:800の混合比で混合(調合)されている。また、混合部59で生成される希ふっ酸の吐出流量(供給流量)は0.5L/min〜3L/min、好ましくは1L/minである。そして、混合部59で生成された希ふっ酸は、処理液供給管38に供給され、処理液ノズル4からウエハWの表面に向けて吐出される。この処理液ノズル4から吐出される希ふっ酸は、脱気ユニット74により酸素が脱気されたふっ酸が、不活性ガス溶存水生成ユニット50により酸素が脱気された純水によって希釈されたものである。したがって、酸素濃度が十分に低減されている。

具体的には、制御装置131は配管内調合ユニット51のバルブ60を開いた状態に維持しつつ薬液バルブ62を閉じる。薬液バルブ62が閉じられて、バルブ60が開いた状態にされることにより、混合部59には不活性ガス溶存水のみが供給される。したがって、処理液供給管38には不活性ガス溶存水が供給され、処理液ノズル4からは、リンス液としての不活性ガス溶存水が吐出される。

制御装置131は、チャック昇降機構100を制御して、スピンチャック3を最上方のスピンドライ位置まで上昇させる。これにより、蓋部材7の基板対向面23が、スピンチャック3に保持されたウエハWの表面に近接する。このスピンドライ位置ではスピンチャック3に保持されたウエハWの表面と、蓋部材7の基板対向面23との間の間隔は、所定の狭間隔(たとえば0.1〜5.0mm。好ましくは2.5mm)である。そのため、ウエハWの表面と基板対向面23との間には微小空間が形成され、その側方の雰囲気から遮断される。

この乾燥処理では、ウエハWが高回転速度で回転されることにより、ウエハWに付着しているリンス液(不活性ガス溶存水)は、ウエハWの回転による遠心力を受けてウエハWの周囲に振り切られる。これにより、ウエハWからリンス液が除去され、ウエハWが乾燥される。

なお、リンス処理時において、処理液ノズル4からのリンス液を用いてリンス処理を行うのではなく、処理液上ノズル25からのリンス液を用いてリンス処理が行われていてもよい。この場合、リンス処理時には、炭酸水バルブ27が開かれて、処理液上ノズル25の処理液上吐出口26から、ウエハWの上面に向けて炭酸水が吐出される。ウエハWに供給された炭酸水は、ウエハWの回転による遠心力を受けてウエハWの表面全域に広がり、これによりウエハWの表面に付着した薬液が洗い流される。

次いで、密閉チャンバ2内を洗浄液(たとえば純水)で洗浄するチャンバ洗浄処理について説明する。このチャンバ洗浄処理は、基板処理装置1による処理の間に実施されてもよく、チャンバ洗浄処理時には、スピンチャック3にはウエハWは保持されておらず、スピンチャック3はチャンバ洗浄位置に位置している。

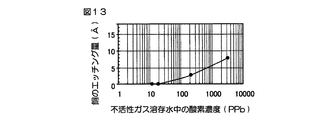

図13は、不活性ガス溶存水中の酸素濃度と銅のエッチング量との関係を示す図である。この図13は、ウエハWの表面に対して希ふっ酸による薬液処理(ポリマー除去処理)を行ったときの銅のエッチング量(膜減り)の測定結果である。希ふっ酸は、ふっ酸と純水との比率が1:100に調合されたものを用いた。また、希ふっ酸に含まれるふっ酸は、酸素が脱気されていないものを用いた。この測定で用いられた希ふっ酸は、純水の割合に対してふっ酸の割合が非常に小さいので、希ふっ酸中の酸素濃度は、当該希ふっ酸を調合するのに用いた不活性ガス溶存水中の酸素濃度と略等しいとみなすことができる。薬液処理時間は、60secである。

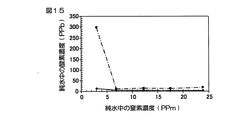

この図14は、スピンチャック3を処理位置に位置させた状態で、処理液ノズル4からスピンチャック3に保持されたウエハWの表面に向けて不活性ガス溶存水を吐出させ、ウエハWの表面に供給された不活性ガス溶存水の酸素濃度を測定した結果である。処理液ノズル4からは、酸素濃度が10ppbに調整された不活性ガス溶存水を吐出させた。

たとえば、ウエハWの搬出入の際に、スピンチャック3をスピンドライ位置ではなく、ウエハWをスピンドライ位置から上方に離間した(スピンチャック3が蓋部材7に接近した)搬出入位置で、スピンチャック3に保持されていてもよい。

また、密閉チャンバ2の形状などの工夫により、ノズルアーム15を駆動するための直線駆動機構36を密閉チャンバ2内に収容しても、密閉チャンバ2内の容積を小さくできる場合は、直線駆動機構36を密閉チャンバ2内に収容してもよい。

さらには、移動ノズルである処理液ノズル4に代えて、スピンチャック3の上方でその吐出口をウエハWの表面(たとえば中央部)に向けて固定的に配置された処理液ノズルを用いることもできる。この場合、直線駆動機構36の構成は不要である。

2 密閉チャンバ

3 スピンチャック(基板保持回転手段)

4 処理液ノズル(処理液供給手段)

5 上部開口(開口)

6 チャンバ本体

7 蓋部材

8 第1液体シール構造

13 第2液体シール構造

23 基板対向面

28 不活性ガス流通路(不活性ガス供給手段)

29 不活性ガス吐出口(不活性ガス供給手段)

30 不活性ガスバルブ(不活性ガス供給手段)

32 蓋部材回転機構(蓋部材回転手段)

34 洗浄液ノズル(洗浄液吐出手段)

40 ベース(露出部分)

43 スピンベース(基板保持回転手段)

44 挟持部材(基板保持回転手段)

45 カバー(露出部分)

100 チャック昇降機構(第1移動手段、第2移動手段)

101 シール環

104 シール溝

131 制御装置(チャンバ洗浄制御手段、乾燥制御手段)

W ウエハ(基板)

Claims (9)

- 開口を有するチャンバ本体、前記チャンバ本体に対して回転可能に設けられて前記開口を閉塞する蓋部材、および前記蓋部材と前記チャンバ本体との間を液体でシールする第1液体シール構造を有し、内部空間が外部から密閉された密閉チャンバと、

前記蓋部材を回転させるための蓋部材回転手段と、

前記密閉チャンバの内部空間で基板を保持しつつ回転させる基板保持回転手段と、

前記基板保持回転手段により回転される基板に処理液を供給する処理液供給手段と、

前記基板保持回転手段および前記密閉チャンバの少なくとも一方を移動させて、前記基板保持回転手段に保持された基板と前記蓋部材とを、接近/離反させる第1移動手段とを含み、

前記第1移動手段が、前記処理液供給手段から供給される処理液による液処理が基板に施される液処理位置と、前記液処理位置よりも基板が前記蓋部材に接近し、基板に乾燥処理を施すための乾燥位置との間で、前記基板保持回転手段および前記密閉チャンバの少なくとも一方を移動させるように構成されており、

前記蓋部材は、前記基板保持回転手段により保持された基板の主面全域に対向する基板対向面を有しており、

前記第1移動手段を制御して、前記基板保持回転手段および前記密閉チャンバを前記乾燥位置に移動させるとともに、前記基板保持回転手段および前記蓋部材回転手段を制御して、前記基板保持回転手段により保持された基板および前記蓋部材を、それぞれ所定の乾燥回転速度で同方向に回転させる乾燥制御手段をさらに含む、基板処理装置。 - 前記第1移動手段が、さらに、前記処理液供給手段から供給される処理液による液処理が基板に施される液処理位置と、前記液処理位置よりも前記基板保持回転手段が前記蓋部材に接近し、前記密閉チャンバ内を洗浄するためのチャンバ洗浄位置との間で、前記基板保持回転手段および前記密閉チャンバの少なくとも一方を移動させるように構成されている、請求項1記載の基板処理装置。

- 前記蓋部材に向けて洗浄液を吐出するための洗浄液吐出手段をさらに含む、請求項1または2に記載の基板処理装置。

- 前記蓋部材回転手段を制御して、前記蓋部材を所定の蓋洗浄回転速度で回転させるとともに、前記洗浄液吐出手段を制御して、前記洗浄液吐出手段から洗浄液を吐出させるチャンバ洗浄制御手段をさらに含む、請求項3に記載の基板処理装置。

- 前記基板保持回転手段は、前記密閉チャンバ外に露出する露出部分を有しており、

前記基板保持回転手段および前記密閉チャンバを、相対的に移動させる第2移動手段と、

前記基板保持回転手段と前記チャンバ本体との間を液体でシールする第2液体シール構造とをさらに含む、請求項1〜4のいずれか一項に記載の基板処理装置。 - 前記第1液体シール構造は、前記チャンバ本体に前記開口の全周に渡って形成され、シール用液体を溜めることができるシール溝を有し、

前記蓋部材は、前記シール溝に入り込んで前記シール用液体に浸漬されるシール環を有しており、

前記シール溝に前記シール用液体を供給する液体供給手段をさらに含み、

前記基板処理装置の起動状態において、前記シール溝に、前記液体供給手段からの前記シール用液体が常時供給される、請求項1〜5のいずれか一項に記載の基板処理装置。 - 前記密閉チャンバ内に、不活性ガスを供給する不活性ガス供給手段をさらに含む、請求項1〜6のいずれか一項に記載の基板処理装置。

- 開口を有するチャンバ本体、前記チャンバ本体に対して回転可能に設けられて前記開口を閉塞する蓋部材、および前記蓋部材と前記チャンバ本体との間を液体でシールする第1液体シール構造を有し、内部空間が外部から密閉された密閉チャンバを準備する工程と、

前記密閉チャンバの内部空間に基板を配置し、この内部空間で基板を回転させる基板回転工程と、

前記基板回転工程と並行して、前記チャンバの内部空間において、基板に処理液を供給する処理液供給工程と、

基板と前記蓋部材とを、前記処理液供給工程時よりも基板が前記蓋部材に接近する乾燥位置に配置する乾燥位置配置工程と、

前記乾燥位置において、前記蓋部材および基板をそれぞれ所定の乾燥回転速度で回転させる乾燥工程とを含む、基板処理方法。 - 基板と前記蓋部材とを、前記処理液供給工程時よりも基板が前記蓋部材に接近し、かつ前記乾燥位置よりも基板が前記蓋部材から離反する蓋洗浄位置に配置する蓋洗浄位置配置工程と、

その蓋洗浄位置において、前記蓋部材を所定の蓋洗浄回転速度で回転させるとともに、洗浄液吐出手段から前記蓋部材に向けて洗浄液を吐出させる蓋部材洗浄工程とをさらに含む、請求項8記載の基板処理方法。

Priority Applications (9)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010082247A JP5172884B2 (ja) | 2010-03-31 | 2010-03-31 | 基板処理装置および基板処理方法 |

| KR1020110021287A KR101258002B1 (ko) | 2010-03-31 | 2011-03-10 | 기판처리장치 및 기판처리방법 |

| US13/045,024 US8501025B2 (en) | 2010-03-31 | 2011-03-10 | Substrate treatment apparatus and substrate treatment method |

| CN201410363150.9A CN104143520B (zh) | 2010-03-31 | 2011-03-22 | 基板处理装置 |

| CN201110072471.XA CN102214548B (zh) | 2010-03-31 | 2011-03-22 | 基板处理装置及基板处理方法 |

| TW104116029A TWI562222B (en) | 2010-03-31 | 2011-03-30 | Substrate treatment apparatus |

| TW100110975A TWI489542B (zh) | 2010-03-31 | 2011-03-30 | 基板處理裝置及基板處理方法 |

| US13/928,127 US9899240B2 (en) | 2010-03-31 | 2013-06-26 | Substrate treatment apparatus |

| US13/933,851 US20130291905A1 (en) | 2010-03-31 | 2013-07-02 | Substrate treatment apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010082247A JP5172884B2 (ja) | 2010-03-31 | 2010-03-31 | 基板処理装置および基板処理方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011216607A JP2011216607A (ja) | 2011-10-27 |

| JP5172884B2 true JP5172884B2 (ja) | 2013-03-27 |

Family

ID=44946065

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010082247A Expired - Fee Related JP5172884B2 (ja) | 2010-03-31 | 2010-03-31 | 基板処理装置および基板処理方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5172884B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5248633B2 (ja) | 2011-01-18 | 2013-07-31 | 東京エレクトロン株式会社 | 液処理装置および液処理方法 |

| JP5694118B2 (ja) | 2011-01-18 | 2015-04-01 | 東京エレクトロン株式会社 | 液処理装置および液処理方法 |

| JP6132696B2 (ja) * | 2013-07-24 | 2017-05-24 | 株式会社ディスコ | チャックテーブル |

| US10229846B2 (en) | 2013-12-25 | 2019-03-12 | SCREEN Holdings Co., Ltd. | Substrate processing apparatus |

| CN110060925B (zh) | 2014-03-28 | 2023-02-17 | 株式会社斯库林集团 | 基板处理方法 |

| JP7175122B2 (ja) * | 2018-08-02 | 2022-11-18 | 東京エレクトロン株式会社 | 基板処理装置、および基板処理方法 |

| CN114263902B (zh) * | 2021-12-03 | 2023-08-25 | 苏州智程半导体科技股份有限公司 | 一种混合蒸汽发生系统 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06333899A (ja) * | 1993-05-19 | 1994-12-02 | Matsushita Electric Ind Co Ltd | 薬液処理方法およびその処理装置 |

| JP2004111592A (ja) * | 2002-09-18 | 2004-04-08 | Sumitomo Precision Prod Co Ltd | 回転式基板処理装置 |

| JP4928428B2 (ja) * | 2007-12-10 | 2012-05-09 | 東京エレクトロン株式会社 | 基板処理装置、基板処理方法及び記憶媒体 |

| JP2009267101A (ja) * | 2008-04-25 | 2009-11-12 | Dainippon Screen Mfg Co Ltd | 基板処理装置 |

-

2010

- 2010-03-31 JP JP2010082247A patent/JP5172884B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011216607A (ja) | 2011-10-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5358505B2 (ja) | 基板処理装置 | |

| KR101258002B1 (ko) | 기판처리장치 및 기판처리방법 | |

| JP5752760B2 (ja) | 基板処理装置および基板処理方法 | |

| JP5390808B2 (ja) | 基板処理装置および基板処理方法 | |

| US10115610B2 (en) | Substrate processing apparatus | |

| JP5172884B2 (ja) | 基板処理装置および基板処理方法 | |

| JP5920867B2 (ja) | 基板処理装置および基板処理方法 | |

| JP2010010421A (ja) | 基板処理装置 | |

| KR102208292B1 (ko) | 기판 처리 장치 및 기판 처리 방법 | |

| KR101035983B1 (ko) | 매엽식 기판 처리 장치 및 그 장치에서의 배기 방법 | |

| US11152204B2 (en) | Substrate processing method and substrate processing apparatus | |

| KR101866640B1 (ko) | 기판 처리 방법 및 기판 처리 장치 | |

| JP2008027931A (ja) | 基板処理装置および基板処理方法 | |

| US20210313191A1 (en) | Substrate processing method and substrate processing device | |

| JP2016072609A (ja) | 基板処理方法および基板処理装置 | |

| KR20180040127A (ko) | 기판 처리 방법 및 기판 처리 장치 | |

| KR102223972B1 (ko) | 기판 처리 장치 및 기판 처리 방법 | |

| JP5979743B2 (ja) | 基板処理装置 | |

| TWI809652B (zh) | 基板處理方法及基板處理裝置 | |

| TWI733075B (zh) | 基板處理方法及基板處理裝置 | |

| JP5194044B2 (ja) | 処理液供給装置および処理液供給方法 | |

| JP6640630B2 (ja) | 基板処理装置および基板処理方法 | |

| KR101023067B1 (ko) | 매엽식 기판 처리 장치 및 기판 처리 장치의 압력 조절 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120326 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120709 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120726 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120914 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121213 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121226 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5172884 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |