JP4835069B2 - シリコンウェーハの製造方法 - Google Patents

シリコンウェーハの製造方法 Download PDFInfo

- Publication number

- JP4835069B2 JP4835069B2 JP2005236255A JP2005236255A JP4835069B2 JP 4835069 B2 JP4835069 B2 JP 4835069B2 JP 2005236255 A JP2005236255 A JP 2005236255A JP 2005236255 A JP2005236255 A JP 2005236255A JP 4835069 B2 JP4835069 B2 JP 4835069B2

- Authority

- JP

- Japan

- Prior art keywords

- wafer

- etching

- polishing

- acid

- silicon wafer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 title claims description 54

- 229910052710 silicon Inorganic materials 0.000 title claims description 54

- 239000010703 silicon Substances 0.000 title claims description 54

- 238000004519 manufacturing process Methods 0.000 title claims description 23

- 238000005530 etching Methods 0.000 claims description 113

- 238000000034 method Methods 0.000 claims description 69

- 238000005498 polishing Methods 0.000 claims description 62

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 claims description 28

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 claims description 26

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 claims description 14

- 229910000147 aluminium phosphate Inorganic materials 0.000 claims description 14

- 229910017604 nitric acid Inorganic materials 0.000 claims description 14

- 239000002253 acid Substances 0.000 claims description 12

- 239000013078 crystal Substances 0.000 claims description 9

- 238000002156 mixing Methods 0.000 claims description 5

- 235000012431 wafers Nutrition 0.000 description 220

- 239000000243 solution Substances 0.000 description 38

- 238000000227 grinding Methods 0.000 description 27

- 230000000052 comparative effect Effects 0.000 description 19

- 238000007517 polishing process Methods 0.000 description 15

- 230000003746 surface roughness Effects 0.000 description 8

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 8

- 229910001868 water Inorganic materials 0.000 description 8

- 230000002093 peripheral effect Effects 0.000 description 7

- 238000009987 spinning Methods 0.000 description 6

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 5

- 238000004140 cleaning Methods 0.000 description 5

- 239000007788 liquid Substances 0.000 description 5

- 238000003754 machining Methods 0.000 description 4

- 238000005520 cutting process Methods 0.000 description 3

- 239000004065 semiconductor Substances 0.000 description 3

- 239000007864 aqueous solution Substances 0.000 description 2

- 239000004744 fabric Substances 0.000 description 2

- 238000012423 maintenance Methods 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 230000002159 abnormal effect Effects 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67063—Apparatus for fluid treatment for etching

- H01L21/67075—Apparatus for fluid treatment for etching for wet etching

- H01L21/6708—Apparatus for fluid treatment for etching for wet etching using mainly spraying means, e.g. nozzles

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02002—Preparing wafers

- H01L21/02005—Preparing bulk and homogeneous wafers

- H01L21/02008—Multistep processes

- H01L21/0201—Specific process step

- H01L21/02019—Chemical etching

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/306—Chemical or electrical treatment, e.g. electrolytic etching

- H01L21/30604—Chemical etching

Landscapes

- Engineering & Computer Science (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Chemical & Material Sciences (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Weting (AREA)

- Crystals, And After-Treatments Of Crystals (AREA)

Description

しかし、従来の方法では、エッチングを終えたウェーハは鏡面研磨工程が施されてその表面を鏡面に加工されるが、エッチング工程を終えたシリコンウェーハの表裏面では、ラッピングや研削等の平坦化工程を終えた際のウェーハ平坦度を維持できておらず、また所望のウェーハ表面粗さも得られていないため、これらのウェーハ平坦度及びウェーハ表面粗さを改善するために、鏡面研磨工程において多くの研磨代をとる必要があるため鏡面研磨工程に大きな負荷がかかっていた。

本発明の目的は、従来必須の製造工程であった研削やラッピング等の機械研磨を用いた平坦化工程を行うことなく高平坦化を達成し、生産性を向上し得る、シリコンウェーハの製造方法を提供することにある。

請求項1に係る発明は、図1に示すように、シリコン単結晶インゴットをスライスして得られた単一の薄円板状のシリコンウェーハの表面へ供給ノズルによりエッチング液を供給し、ウェーハを回転させることにより供給したエッチング液をウェーハ表面全体に拡げてエッチングする枚葉式エッチング工程12と、シリコンウェーハの表面を研磨する研磨工程14とをこの順に含み、枚葉式エッチング工程12がシリコンウェーハ表面をエッチングした後、シリコンウェーハ裏面をエッチングする工程であり、枚葉式エッチングに使用されるエッチング液が酸エッチング液であって、酸エッチング液がフッ酸、硝酸及びリン酸から構成され、フッ酸、硝酸及びリン酸が重量%でフッ酸:硝酸:リン酸=0.5〜40%:5〜50%:5〜70%の混合割合で含有し、その粘性度が2〜40mPa・sec、表面張力が50〜70dyne/cmの水溶液であり、エッチング液供給ノズルからのエッチング液の供給量が2〜30リットル/分、ウェーハの回転速度が100〜2000rpmの範囲内であり、枚葉式エッチング工程12におけるエッチング取り代が片面5〜75μm、ウェーハ表裏面の合計取り代で10〜150μmであることを特徴とするシリコンウェーハの製造方法である。

請求項1に係る発明では、上記条件で枚葉式エッチング工程12及び研磨工程14を施すことで、従来ウェーハ製造工程に必須の工程であった研削等による機械研磨を用いた平坦化工程を行うことなく、ウェーハTTVが1μm以下の高平坦化を達成できる。

請求項3に係る発明は、請求項1に係る発明であって、枚葉式エッチング工程12と研磨工程14との間にシリコンウェーハの端面を面取りする面取り工程13を更に含む方法である。

先ず、育成されたシリコン単結晶インゴットは、先端部及び終端部を切断してブロック状とし、インゴットの直径を均一にするためにインゴットの外径を研削してブロック体とする。特定の結晶方位を示すために、このブロック体にオリエンテーションフラットやオリエンテーションノッチを施す。このプロセスの後、図1に示すように、ブロック体は棒軸方向に対して所定角度をもってスライスされる(工程11)。

両面同時研磨する方法としては、図4に示すような両面同時研磨装置40により行われる。図4に示すように、先ず、キャリアプレート41を両面同時研磨装置40のサンギア47とインターナルギア48に噛合させ、キャリアプレート41のホルダー内にシリコンウェーハ21をセットする。その後、このシリコンウェーハ21の両面を研磨面側に第1研磨布42aが貼り付けられた上定盤42と研磨面側に第2研磨布43aが貼り付けられた下定盤43で挟み込むように保持し、ノズル44から研磨剤46を供給するとともに、サンギア47とインターナルギア48によってキャリアプレート41を遊星運動させ、同時に上定盤42と下定盤43を相対方向に回転させることによって、シリコンウェーハ21の両面を同時に鏡面研磨する。前述した枚葉式エッチング工程12を施したシリコンウェーハは、平坦化工程を終えた際のウェーハ平坦度とほぼ同程度の平坦度を維持しているとともに、所望のウェーハ表面粗さを有しているため、この両面同時研磨工程14ではウェーハ表裏面における研磨代を低減することができるとともに、ウェーハ平坦度の維持及びウェーハ表面粗さの低減の双方を達成することができる。また、この両面同時研磨工程14では、上定盤42と下定盤43の回転数をそれぞれ制御しながらシリコンウェーハの表裏面を同時に研磨することで、ウェーハの表裏面を目視により識別可能な両面鏡面ウェーハを得ることができる。この研磨工程14における研磨取り代は片面1〜15μm、ウェーハ表裏面の合計取り代で2〜30μmが好ましい。

<実施例1>

先ず、シリコン単結晶インゴットから切り出したφ300mmのシリコンウェーハを5枚用意した。次いで、図2に示す枚葉式エッチング装置を用いてシリコンウェーハに枚葉式エッチングを施した。エッチング液には、フッ酸、硝酸、リン酸及び水の混合割合が重量%でフッ酸:硝酸:リン酸:水=7%:30%:35%:28%とした酸エッチング液を用いた。またエッチングにおけるウェーハ回転速度を600rpm、供給するエッチング液の流量を5.6リットル/分にそれぞれ制御し、90秒間エッチングを行った。枚葉式酸エッチングにおけるエッチング取り代は、片面30μmであった。エッチングした後は、ウェーハをスピンしながらウェーハ表面に純水を供給して洗浄し、窒素をウェーハ表面に吹付けてウェーハ表面を乾燥させた。続いてウェーハを裏返し、ウェーハ裏面についても同様の条件で枚葉式酸エッチングを施した。次に、ウェーハの端面に図3に示す装置を用いて面取りを施した。更に、図5に示す両面同時研磨装置を用い、両面同時研磨での研磨取り代が片面10μmとなるように、上定盤、下定盤、インターナルギア、サンギアの各回転速度を調整してウェーハ表裏面に両面同時研磨を施した。以上の工程で5枚のサンプルを鏡面ウェーハとした。

先ず、シリコン単結晶インゴットから切り出したφ300mmのシリコンウェーハを5枚用意した。次いで、平坦化工程として、図示しない研削装置を用いてシリコンウェーハ表裏面を両面同時研削(Double Disk Surface Grind;以下、DDSGという。)を施した。このDDSG工程での取り代を片面30μmとした。続いて、図示しない研削装置を用いて片面研削工程(Single Disk Surface Grind;以下、SDSG工程という。)を行い、このSDSG工程での取り代を片面20μmとした。更に、図5に示す両面同時研磨装置を用い、両面同時研磨での研磨取り代が片面10μmとなるように、上定盤、下定盤、インターナルギア、サンギアの各回転速度を調整してウェーハ表裏面に両面同時研磨を施した。以上の工程で5枚のサンプルを鏡面ウェーハとした。

先ず、シリコン単結晶インゴットから切り出したφ300mmのシリコンウェーハを5枚用意した。次いで、平坦化工程として、ラッピング装置を用いてシリコンウェーハ表裏面をDDSGを施した。このDDSG工程での取り代を片面30μmとした。次いで、図2に示す枚葉式エッチング装置を用いて平坦化を終えたシリコンウェーハに枚葉式エッチングを施した。エッチング液には、フッ酸、硝酸、リン酸及び水の混合割合が重量%でフッ酸:硝酸:リン酸:水=7%:30%:35%:28%とした酸エッチング液を用いた。またエッチングにおけるウェーハ回転速度を600rpm、供給するエッチング液の流量を5.6リットル/分にそれぞれ制御し、60秒間エッチングを行った。枚葉式エッチングにおけるエッチング取り代は、片面20μmであった。エッチングした後は、ウェーハをスピンしながらウェーハ表面に純水を供給して洗浄し、窒素をウェーハ表面に吹付けてウェーハ表面を乾燥させた。続いてウェーハを裏返し、ウェーハ裏面についても同様の条件で枚葉式エッチングを施した。更に、図5に示す両面同時研磨装置を用い、両面同時研磨での研磨取り代が片面10μmとなるように、上定盤、下定盤、インターナルギア、サンギアの各回転速度を調整してウェーハ表裏面に両面同時研磨を施した。以上の工程で5枚のサンプルを鏡面ウェーハとした。

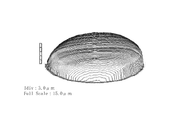

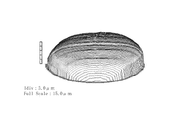

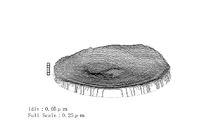

実施例1、比較例1及び比較例2における各工程後のTTV並びにウェーハ表面形状を測定した。TTVは各ウェーハをそれぞれ真空吸着盤に吸着固定した後、ウェーハの厚さの最大値と最小値を求め、その値の差とした。表1〜表3に各工程後におけるTTVを示す。またサンプル1〜5の平均値と標準偏差σを併せて表1〜表3に示す。また実施例1、比較例1及び比較例2のサンプル1における表面形状を図5〜図15にそれぞれ示す。

12 枚葉式エッチング工程

13 面取り工程

14 研磨工程

Claims (3)

- シリコン単結晶インゴットをスライスして得られた単一の薄円板状のシリコンウェーハの表面へ供給ノズルによりエッチング液を供給し、前記ウェーハを回転させることにより前記供給したエッチング液をウェーハ表面全体に拡げてエッチングする枚葉式エッチング工程(12)と、

前記シリコンウェーハの表面を研磨する研磨工程(14)と

をこの順に含み、

前記枚葉式エッチング工程(12)が前記シリコンウェーハ表面をエッチングした後、前記シリコンウェーハ裏面をエッチングする工程であり、

枚葉式エッチングに使用されるエッチング液が酸エッチング液であって、

前記酸エッチング液がフッ酸、硝酸及びリン酸から構成され、前記フッ酸、硝酸及びリン酸が重量%でフッ酸:硝酸:リン酸=0.5〜40%:5〜50%:5〜70%の混合割合で含有し、その粘性度が2〜40mPa・sec、表面張力が50〜70dyne/cmの水溶液であり、

前記エッチング液供給ノズルからのエッチング液の供給量が2〜30リットル/分、前記ウェーハの回転速度が100〜2000rpmの範囲内であり、

前記枚葉式エッチング工程(12)におけるエッチング取り代が片面5〜75μm、ウェーハ表裏面の合計取り代で10〜150μmである

ことを特徴とするシリコンウェーハの製造方法。 - 得られるシリコンウェーハの厚さの最大値と最小値との差が1μm以下である請求項1記載の方法。

- 枚葉式エッチング工程(12)と研磨工程(14)との間にシリコンウェーハの端面を面取りする面取り工程(13)を更に含む請求項1記載の方法。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005236255A JP4835069B2 (ja) | 2005-08-17 | 2005-08-17 | シリコンウェーハの製造方法 |

| DE602006010775T DE602006010775D1 (de) | 2005-08-17 | 2006-08-14 | Verfahren zur Herstellung von Siliziumscheiben |

| EP06016964A EP1755156B1 (en) | 2005-08-17 | 2006-08-14 | Process for producing silicon wafers |

| SG200605502-4A SG130148A1 (en) | 2005-08-17 | 2006-08-14 | Process for producing silicon wafer |

| TW095129784A TWI346356B (en) | 2005-08-17 | 2006-08-14 | Process for producing silicon wafer |

| MYPI20063924A MY143651A (en) | 2005-08-17 | 2006-08-14 | Process for producing silicon wafer |

| US11/504,969 US7648890B2 (en) | 2005-08-17 | 2006-08-15 | Process for producing silicon wafer |

| CNB2006101592435A CN100435288C (zh) | 2005-08-17 | 2006-08-15 | 硅晶片的制造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005236255A JP4835069B2 (ja) | 2005-08-17 | 2005-08-17 | シリコンウェーハの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007053178A JP2007053178A (ja) | 2007-03-01 |

| JP4835069B2 true JP4835069B2 (ja) | 2011-12-14 |

Family

ID=37441561

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005236255A Expired - Fee Related JP4835069B2 (ja) | 2005-08-17 | 2005-08-17 | シリコンウェーハの製造方法 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US7648890B2 (ja) |

| EP (1) | EP1755156B1 (ja) |

| JP (1) | JP4835069B2 (ja) |

| CN (1) | CN100435288C (ja) |

| DE (1) | DE602006010775D1 (ja) |

| MY (1) | MY143651A (ja) |

| SG (1) | SG130148A1 (ja) |

| TW (1) | TWI346356B (ja) |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20080206992A1 (en) * | 2006-12-29 | 2008-08-28 | Siltron Inc. | Method for manufacturing high flatness silicon wafer |

| CN101459047B (zh) * | 2007-12-13 | 2010-11-10 | 中芯国际集成电路制造(上海)有限公司 | 半导体晶片表面的清洗方法 |

| JP2009267159A (ja) * | 2008-04-25 | 2009-11-12 | Sumco Techxiv株式会社 | 半導体ウェーハの製造装置及び方法 |

| US8566076B2 (en) | 2008-05-28 | 2013-10-22 | International Business Machines Corporation | System and method for applying bridging models for robust and efficient speech to speech translation |

| JP5428214B2 (ja) * | 2008-06-19 | 2014-02-26 | 株式会社Sumco | 半導体ウェーハの製造方法、半導体ウェーハ、及び、半導体ウェーハの結晶評価方法 |

| DE112011100688T5 (de) * | 2010-02-26 | 2013-02-28 | Sumco Corporation | Verfahren zum Herstellen eines Halbleiterwafers |

| CN102212824A (zh) * | 2010-04-09 | 2011-10-12 | 中国科学院微电子研究所 | 一种单侧硅片湿法腐蚀设备 |

| CN103187242B (zh) * | 2011-12-31 | 2016-08-24 | 中芯国际集成电路制造(上海)有限公司 | 提高晶圆的刻蚀cd均匀度的装置和方法 |

| CN102768952B (zh) * | 2012-08-01 | 2014-12-17 | 宁波尤利卡太阳能科技发展有限公司 | 扩散后单晶硅片次品返工方法 |

| CN103964371B (zh) * | 2013-01-29 | 2016-07-06 | 无锡华润上华半导体有限公司 | 硅晶片的钝化层的腐蚀方法 |

| US9281251B2 (en) * | 2013-08-09 | 2016-03-08 | Tokyo Electron Limited | Substrate backside texturing |

| US9418865B2 (en) * | 2013-12-26 | 2016-08-16 | Intermolecular, Inc. | Wet etching of silicon containing antireflective coatings |

| CN103943496B (zh) * | 2014-05-16 | 2016-09-07 | 南通皋鑫电子股份有限公司 | 高压二极管硅块台面腐蚀工艺 |

| CN105826165A (zh) * | 2015-01-07 | 2016-08-03 | 北京华进创威电子有限公司 | 原位刻蚀方法 |

| CN105826173A (zh) * | 2015-01-07 | 2016-08-03 | 北京华进创威电子有限公司 | 用于SiC异质外延生长的原位刻蚀方法 |

| CN105470108B (zh) * | 2015-09-28 | 2018-12-04 | 阳光中科(福建)能源股份有限公司 | 一种太阳能电池扩散烧焦片的返工处理方法 |

| CN108400081A (zh) * | 2017-02-08 | 2018-08-14 | 上海新昇半导体科技有限公司 | 硅片的制作方法 |

| KR102700939B1 (ko) * | 2019-02-18 | 2024-09-02 | 삼성디스플레이 주식회사 | 디스플레이 패널 및 그 제조방법 |

| KR20210144741A (ko) | 2019-04-15 | 2021-11-30 | 신에쯔 한도타이 가부시키가이샤 | 실리콘 웨이퍼의 에칭방법 및 에칭장치 |

| JP7056685B2 (ja) | 2020-05-27 | 2022-04-19 | 信越半導体株式会社 | シリコンウェーハのエッチング方法 |

| WO2022270129A1 (ja) * | 2021-06-24 | 2022-12-29 | 東京エレクトロン株式会社 | 基板処理方法及び基板処理システム |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09270400A (ja) * | 1996-01-31 | 1997-10-14 | Shin Etsu Handotai Co Ltd | 半導体ウェーハの製造方法 |

| US5942449A (en) * | 1996-08-28 | 1999-08-24 | Micron Technology, Inc. | Method for removing an upper layer of material from a semiconductor wafer |

| JPH11135474A (ja) * | 1997-10-30 | 1999-05-21 | Komatsu Electron Metals Co Ltd | 半導体鏡面ウェハおよびその製造方法 |

| JPH11135464A (ja) | 1997-10-30 | 1999-05-21 | Komatsu Electron Metals Co Ltd | 半導体ウェハの製造方法 |

| JP3441979B2 (ja) * | 1997-12-09 | 2003-09-02 | 信越半導体株式会社 | 半導体ウエーハの加工方法および半導体ウエーハ |

| JP3329288B2 (ja) * | 1998-11-26 | 2002-09-30 | 信越半導体株式会社 | 半導体ウエーハおよびその製造方法 |

| US6294469B1 (en) * | 1999-05-21 | 2001-09-25 | Plasmasil, Llc | Silicon wafering process flow |

| JP3797593B2 (ja) * | 1999-11-25 | 2006-07-19 | 日本化成株式会社 | エッチング制御方法 |

| JP3932097B2 (ja) * | 2000-04-27 | 2007-06-20 | 信越半導体株式会社 | 半導体ウエーハ及び半導体ウエーハの加工方法 |

| KR100792774B1 (ko) | 2000-06-29 | 2008-01-11 | 신에쯔 한도타이 가부시키가이샤 | 반도체 웨이퍼의 가공방법 및 반도체 웨이퍼 |

| KR20030021183A (ko) * | 2000-06-30 | 2003-03-12 | 엠이엠씨 일렉트로닉 머티리얼즈 인코포레이티드 | 실리콘 웨이퍼 에칭 공정 |

| JP2003100701A (ja) * | 2001-09-27 | 2003-04-04 | Sumitomo Mitsubishi Silicon Corp | シリコンウェーハのエッチング方法及びこの方法を用いたシリコンウェーハの表裏面差別化方法 |

| TW200411759A (en) * | 2002-09-18 | 2004-07-01 | Memc Electronic Materials | Process for etching silicon wafers |

| DE10302611B4 (de) * | 2003-01-23 | 2011-07-07 | Siltronic AG, 81737 | Polierte Halbleiterscheibe und Verfahren zu deren Herstellung und Anordnung bestehend aus einer Halbleiterscheibe und einem Schild |

| JP2004356252A (ja) * | 2003-05-28 | 2004-12-16 | Sumitomo Mitsubishi Silicon Corp | シリコンウェーハの加工方法 |

| KR200331009Y1 (ko) | 2003-07-29 | 2003-10-22 | 이미자 | 세면대용 배수트랩 |

| JP2005175106A (ja) * | 2003-12-10 | 2005-06-30 | Sumitomo Mitsubishi Silicon Corp | シリコンウェーハの加工方法 |

| JP4700333B2 (ja) * | 2003-12-22 | 2011-06-15 | シルトロニック・ジャパン株式会社 | シリコンウエーハ用の高純度アルカリエッチング液およびシリコンウエーハアルカリエッチング方法 |

| JP3778204B2 (ja) | 2004-01-23 | 2006-05-24 | ダイキン工業株式会社 | ウェハ温度調整装置及びウェハ温度調整方法 |

-

2005

- 2005-08-17 JP JP2005236255A patent/JP4835069B2/ja not_active Expired - Fee Related

-

2006

- 2006-08-14 EP EP06016964A patent/EP1755156B1/en not_active Ceased

- 2006-08-14 DE DE602006010775T patent/DE602006010775D1/de active Active

- 2006-08-14 SG SG200605502-4A patent/SG130148A1/en unknown

- 2006-08-14 MY MYPI20063924A patent/MY143651A/en unknown

- 2006-08-14 TW TW095129784A patent/TWI346356B/zh not_active IP Right Cessation

- 2006-08-15 CN CNB2006101592435A patent/CN100435288C/zh active Active

- 2006-08-15 US US11/504,969 patent/US7648890B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| DE602006010775D1 (de) | 2010-01-14 |

| EP1755156A3 (en) | 2008-05-07 |

| JP2007053178A (ja) | 2007-03-01 |

| US7648890B2 (en) | 2010-01-19 |

| TW200725726A (en) | 2007-07-01 |

| CN1917151A (zh) | 2007-02-21 |

| CN100435288C (zh) | 2008-11-19 |

| US20070042567A1 (en) | 2007-02-22 |

| MY143651A (en) | 2011-06-30 |

| EP1755156B1 (en) | 2009-12-02 |

| EP1755156A2 (en) | 2007-02-21 |

| TWI346356B (en) | 2011-08-01 |

| SG130148A1 (en) | 2007-03-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4835069B2 (ja) | シリコンウェーハの製造方法 | |

| JP2007204286A (ja) | エピタキシャルウェーハの製造方法 | |

| TWI302717B (en) | Etching liquid for controlling silicon wafer surface shape and method for manufacturing silicon wafer using the same | |

| JP6312976B2 (ja) | 半導体ウェーハの製造方法 | |

| JP2006222453A (ja) | シリコンウエーハの製造方法及びシリコンウエーハ並びにsoiウエーハ | |

| TWI285924B (en) | Method for manufacturing silicon wafer | |

| EP1852899A1 (en) | Method for manufacturing semiconductor wafer and method for mirror chamfering semiconductor wafer | |

| JP2008198906A (ja) | シリコンウェーハの製造方法 | |

| JP6027346B2 (ja) | 半導体ウェーハの製造方法 | |

| JP2006186174A (ja) | シリコンウエーハの研磨方法および製造方法および円板状ワークの研磨装置ならびにシリコンウエーハ | |

| JP2010034128A (ja) | ウェーハの製造方法及び該方法により得られたウェーハ | |

| WO2005009684A1 (fr) | Procede de preparation de surface epiready sur films minces de sic | |

| US7645702B2 (en) | Manufacturing method of silicon wafer | |

| JP4103808B2 (ja) | ウエーハの研削方法及びウエーハ | |

| WO2010016510A1 (ja) | 半導体ウェーハの製造方法 | |

| KR100827574B1 (ko) | 실리콘 웨이퍼의 제조 방법 | |

| JP5515253B2 (ja) | 半導体ウェーハの製造方法 | |

| JP4154683B2 (ja) | 高平坦度裏面梨地ウェーハの製造方法および該製造方法に用いられる表面研削裏面ラップ装置 | |

| KR100864347B1 (ko) | 실리콘 웨이퍼의 제조방법 | |

| JP2002043257A (ja) | ワークの研磨方法 | |

| JP2011091143A (ja) | シリコンエピタキシャルウェーハの製造方法 | |

| JP2003218066A (ja) | 半導体ウェーハの研磨方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080416 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101111 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101116 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110112 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110830 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110912 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141007 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4835069 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |