本実施形態では、以下のごとく一例として有機EL素子を挙げて説明するが、本発明は両電極間に薄膜積層構造を有する点で共通する、無機EL素子でも良い。そこで以下、本発明の実施形態を図1〜図19を参照しながら詳細に説明する。尚、以下に述べる実施形態は、本発明の好適な具体例であるから、技術的に好ましい種々の限定が付されているが、本発明の範囲は、以下の説明において特に本発明を限定する旨の記載がない限り、これらの実施形態に限られるものではない。

図1は本発明の有機EL素子に係わる実施形態の構造を示す断面図である。透明基板の上に第一透明電極層(陽極)、正孔輸送層、有機発光層及び第二透明電極層(陰極)の各層が順次形成されている。そして更に、第二透明電極層(陰極)の外側には第二透明電極層から一定の距離を置いた位置に、反射面が第二透明電極層と対向するように反射ミラーが配置されている。

反射ミラーが配置される位置は、有機発光層の発光界面から反射ミラーまでの光学距離が「発光層から放出される光の可干渉距離」以上となるように設定された位置である。なお、本明細書で使用する用語「可干渉距離」は以下のように定義するものである。

1つの発光体から放出される光波は図2に示すような減衰振動の形態をとり、その場合光波を実効的に波動とみなすことができるのは振幅が初期値の1/e(eは自然対数の底)となる有限の長さlまでと考えられる。

1つの発光体はこのような波動を放出した後、続いて同一振動数の次の波動を放出するが、先行する波動と後続の波動の位相は異なっている。従って、同一光源から放出された波動を2分した後に再度重畳させたとしても、夫々の波動が辿る光路の光路差がlを超えていれば異なる位相の波面が重畳することになり、干渉現象は起こらない。

本発明はこのような原理を利用して、有機EL素子の発光層から放出された光が外部に出射されるまでの光学系に対して干渉の影響を排除したものである。そこで、光の「可干渉距離」とは、上述の波動の有限な長さlに相当し、一般的に以下の関係式(1)によって表される。

Lc=λp 2/Δλ

(但し、Lcは可干渉距離、λpは発光スペクトルのピーク波長(ピーク発光波長)、Δλはスペクトル半値幅である)

従来の有機EL素子では、例えば、発光界面から陰極側方向に放出され、陰極の表面で反射されて陽極側に戻ってくる光と発光界面から陽極側に放出される光とで干渉が生じていた。この夫々の光が辿る光路の光路差は発光界面から陰極の反射面までの光学距離の2倍となる。従って、この光路差が可干渉距離Lcよりも大きければ干渉を生じないことになる。言い換えると、発光界面から陰極の反射面までの光学距離がLc/2より大きければ干渉の影響を抑制できるものと考えられる。

ところが、実際の有機EL素子においては、発光界面から陰極の反射面までの光学距離をLc/2より大きくしたとしても、干渉の影響は減少されるものの、不完全なために膜厚がズレると色度もズレてしまうことが判明した。そして、実際上、色度等への干渉の影響を完全に抑制するためには、発光界面から陰極の反射面までの光学距離が可干渉距離Lc以上であることが望ましい。

有機EL素子における発光光の可干渉距離Lcを算出するにあたって、上記関係式に使用されている発光光のピーク波長λp及びスペクトル半値幅Δλは発光層のPL(フォトルミネッセント)スペクトルから読み取ることができる。

例えば、図3に示すPLスペクトルを有するAlq3の可干渉距離は、PLスペクトルからλp=523nm、Δλ=105nmという数値が得られ、これを上記関係式に代入すると2605nmとなる。従って、図1に示す本発明の有機EL素子において発光層をAlq3で形成すると仮定した場合、発光界面から反射ミラーまでの光学距離を2605nm以上に設定することになる。

よって、この場合、発光界面から反射ミラーまでの各層の膜厚は、以下の関係式(2)を満足するように設定される。

Lc≦d0・n0+dTO2・nTO2+dB・nB

なお、発光界面から反射ミラーまでの光学距離に関しては特に上限はないが、有機EL素子の薄さの利点損なわないためには1000μm以内とすることが望ましい。一方、下限は光学距離Lc以上が望ましいが、干渉の影響を完全に排除するためにはLcの2倍程度が更に望ましい。ここで、発光領域は、発光層内で一定の幅を有するものと考えるが、発光強度の高いと想定される所定の位置を発光界面として設定する。例えば、図1に示したような正孔輸送層と有機発光層からなる構成においては、有機発光層の正孔輸送層側で発光強度が最大となるものと想定され、正孔輸送層と有機発光層との界面を発光界面と考えることができる。

また、1つの発光層を2種類以上の発光材料で形成した場合は、夫々の発光材料のPLスペクトルから算出された可干渉距離のうちの最も長いものを採用する。

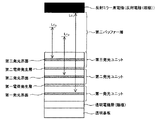

図4は本発明の有機EL素子に係わる他の実施形態の構造を示す断面図である。本実施形態は発光位置がとびとびに分離して複数存在するMPE構造(一対の対向する電極によって挟持された有機層が、少なくとも1層の発光層を含む発光ユニットを複数個有したものであり、各発光ユニットが少なくとも1層からなる電荷発生層によって仕切られた構造)である。

なお、発光ユニットとは、主に有機化合物からなる少なくとも1層の発光層を含む層構造を有し、一般的な有機EL素子の構成要素のうち陽極及び陰極を除いた要素を指すものである。また、電荷発生層は、ITO、IZO、SnO2、ZnO2等の透明導電材料、V2O5及び4F−TCNQ等、その上に成膜する正孔輸送材料と酸化還元反応による電荷移動錯体を形成しうる物質が使用され、電荷発生層の陰極側に接する発光ユニットには正孔を注入し、陽極側に接する発光ユニットには電子を注入する層として働く。

図4に示す有機EL素子の具体的な構造は、透明基板の上に第一透明電極層(陽極)が形成され、その上に第一発光界面を含む第一発光ユニット、第一電荷発生層、第二発光界面を含む第二発光ユニット、第二電荷発生層、第三発光界面を含む第三発光ユニット及び第二透明電極層(陰極)が順次形成されている。そして更に、第二透明電極層(陰極)の外側には第二透明電極層から一定の距離を置いた位置に、反射面が第二透明電極層と対向するように反射ミラーが配置されている。

このような構造の有機EL素子において、3つの発光ユニットの夫々の発光界面から放出された光の間で干渉を生じさせないように反射ミラーを配置するには、各発光ユニットの夫々の発光界面から放出される光のPLスペクトルから上記関係式(1)を用いて夫々の可干渉距離を求め、夫々の発光界面から可干渉距離を保った位置のうち第二透明電極層から最も距離が離れた位置を求める。その結果、図4に示すようにLc1が第二透明電極層から最も離れた位置にあることから、反射ミラーの配置位置をこの位置か、或いは第二透明電極層に対してこれよりも更に離れた位置に設定する。それによって、各発光ユニットから放出される光の干渉の影響を全て排除することができる。

図1及び図4において、第二透明電極層と反射ミラーとの間は、真空或いは気体で満たされてもよいし、液体を充填してもよい。また、第二透明電極層の上に透光性材料からなる透明第一バッファー層を形成し、透明第一バッファー層の上面に金属蒸着を施こすことによって反射ミラーとしてもよい。

第二透明電極層と反射ミラーとの間の空間を満たす気体の物質に関しては特に制約はないが、主に除湿されたN2ガス、Arガス等の不活性気体が望ましい。透明な液体物質としては、脱水されたシリコーン系オイル、フッソ系オイルなどが挙げられる。

第一バッファー層としては、TiO2、SiO2、SiNx、Ta2O5、SiO、Al2O3、ZrO2、Sb2O3、TiO、HfO2、Y2O3、MgO、CeO2、Nb2O5、MgF、SrF2、BaF2等の透明な金属酸化物、窒化物、弗化物或いは低分子系材料、透明エポキシ、アクリル、ナイロン等の高分子系材料でも良く、透明で膜厚をμmオーダーで形成できる物質であれば何でも良い。

いずれにしても、第二透明電極層と反射ミラーの間は発光界面から反射ミラーまでの光学距離を可干渉距離Lc以上に保つために設けられるものであるため、真空或いは透明な物質で満たされれば目的は果される。

但し、透明物質の屈折率と第二透明電極層の屈折率の差が干渉を生じさせる要因となることがある。それは、屈折率の異なる2つの物質によって境界平面が形成される場合、境界平面を形成する2つの物質の屈折率の差が大きいほど、入射光線の反射率が大きくなる為である。

その結果、発光界面から第二透明電極層と反射ミラーの間に設けられた透明物質と第二透明電極層との境界平面までの光の光学距離は可干渉距離Lcよりも小さいため、干渉を起こす要因となる。そして、この境界平面を形成する2つの物資の屈折率の差が大きいほど反射率が高くなり、発生する干渉の程度も大きくなる。

そこで、第二透明電極層と反射ミラーとの間に設けられた透明物質と第二透明電極層において、干渉を生じないような屈折率の差は0.6以下であることが望ましく、限りなく0に近づくことが更に望ましい。

例えば、本実施形態を示す図1において、発光界面から反射ミラーまでの間に存在する境界平面は、有機層/有機層の境界平面、有機層/第二透明電極層の境界平面、及び第二透明電極層/第二透明電極層上の透明物質の境界平面である。これら夫々の境界平面は発光界面からの光学距離が可干渉距離Lc未満となる可能性がある位置に反射面として存在するため、反射率が大きくなると強い干渉を生じる原因となる。

そのなかでも特に、第二透明電極層/第二透明電極層上の透明物質の境界平面が比較的大きな反射率の反射面となる可能性がある。例えば、第二透明電極層と反射ミラーの間が真空或いは気体(屈折率:約1.0)で満たされたとき、第二透明電極層として使用されるITO、IZO、ZnO及びSnO2等(屈折率:約1.95)との屈折率の差が約0.95となり、この屈折率段差0.95の反射面では発光界面から第二透明電極層/第二透明電極層上の透明物質の境界平面までの光学距離が約300nmにおいては多少干渉の影響が現れる程度である。

ところが、本発明の他の実施形態を示す図4のように、発光位置がとびとびに分離して複数存在するような、発光界面から第二透明電極層/第二透明電極層上の透明物質の境界平面までの光学距離が非常に長い構造の有機EL素子においては、干渉の影響が顕著に現れてくる。

従って、干渉の発生を抑制するためには、発光界面から第二透明電極層/第二透明電極層上の透明物質の境界平面までの光学距離に応じて、第二透明電極層を形成する材料と第二透明電極層上の透明物質の材料とを適宜選択することによって両者の屈折率の差を設定することが必要である。

そこで、図1で示すような、発光界面から第二透明電極層/第二透明電極層上の透明物質の境界平面までの光学距離が約300nmの構造の有機EL素子においては、第二透明電極層と第二透明電極層上の透明物質との屈折率の差を0.6以下にすることが干渉の発生を殆んど抑制することに繋がるために好ましいものである。

一方、図4に示すような、発光位置がとびとびに分離して複数存在するような構造の有機EL素子においては、少なくとも1層の発光層を含む発光ユニットの数の増加に伴なって、発光界面から第二透明電極層/第二透明電極層上の透明物質の境界平面までの光学距離が増加するために、第二透明電極層と第二透明電極層上の透明物質の屈折率の差を更に小さくする必要がある。

反射ミラーとしては、Ag、Al、Au、Pt、W、Mg、Ni及びRh等の金属単体或いは合金の蒸着膜、屈折率の異なる2種類の酸化物、窒化物、或いは半導体の層を交互に積層した多層膜ミラー等が使用できる。その組み合わせの例として、TiO2とSiO2、SiNxとSiO2、Ta2O5とSiO2或いはGaAsとGaInAsなどが挙げられるが、この他にもSiO、Al2O3、ZrO2、Sb2O3、TiO、HfO2、Y2O3、MgO、CeO2、Nb2O5、MgF、SrF2及びBaF2等の中から屈折率の異なる材料を適宜選択して組み合わせて使用することも可能である。

ここまでは、有機EL素子の発光界面から反射ミラーの方向に放出された光に係わる干渉現象について様々な角度から検討を加えてきたが、発光界面から透明基板の方向に放出された光も同様に干渉現象に係わるものである。

図1に示す有機EL素子の構造において、発光界面から透明基板の方向には、有機層/有機層の境界平面、有機層/第一透明電極層の境界平面及び第一透明電極層/透明基板の境界平面が存在し、発光界面から各境界平面までの光学距離は可干渉距離Lc未満となる可能性がある。従って、発光界面から透明基板の方向に放出されてこれらの境界平面で反射された光と発光界面から第二透明電極層の方向に放出された光とで干渉が生じる可能性があるため、夫々の境界平面を構成する両者の屈折率の差を極力小さくすることによって干渉の発生を抑制することが望ましい。

そのなかでも特に、第一透明電極層/透明基板の境界平面が、3つの境界平面のうちで最も屈折率の差が大きい。例えば、透明基板にソーダガラス(屈折率:約1.55)を使用し、第一透明電極に一般的なITO、IZO、ZnO及びSnO2等(屈折率:約1.95)を使用すると、屈折率の差は約0.4となってしまう。この屈折率段差約0.4の反射面では発光界面から透明基板までの光学距離が約400nmにおいてはほとんど干渉の影響は現れない。

ところが、本発明の他の実施形態を示す図4のように、発光位置がとびとびに分離して複数存在するような、発光界面から透明基板までの光学距離が非常に長い構造の有機EL素子においては、干渉の影響が顕著に現れてくる。

従って、干渉の発生を抑制するためには、発光界面から透明基板までの光学距離に応じて、第一透明電極層を形成する材料と透明基板の材料とを適宜選択することによって両者の屈折率の差を設定することが必要である。

具体的には、第一透明電極層と透明基板の間に、第一透明電極層との屈折率の差が極めて小さい第一バッファー層を、発光界面から透明基板までの光学距離が発光層から放出される光の可干渉距離Lc以上となるような膜厚に形成する。また、第一透明電極層に対して屈折率の差が小さい透明基板を使用すれば第一バッファー層を不要とすることも可能である。

第一バッファー層に使用される材料としては、上述の第二透明電極層と反射ミラーの間に設けられた第一バッファー層と同様の材料が使用できる。また、第一透明電極層に対して屈折率の差が極めて小さい透明基板の材料としては特に限定するものではないが、一例を挙げるとすればLaSFN9(SCHOTT GLAS社製)(屈折率:1.85)が使用できる。

なお、有機EL素子は、反射ミラーを透明基板の外側に設け、発光界面から放出された光を第二透明電極を介して外部に出射する構造にすることも可能である。その場合、透明基板の外側表面に金属膜を成膜して反射ミラーとしても良いし、反射ミラーを基板としてその上に有機EL素子を形成しても良い。

透明基板の材料としては、ガラス、PET、ポリカーボネート及び非晶質ポリオレフィン等が使用される。また、第一透明電極及び第二透明電極はITO、IZO、SnO2、及びZnO等の透明導電膜として形成されるのが好ましく、膜厚は10〜500nmの範囲内であることが望ましい。

有機EL素子の構造は、上記図1及び図4で示すものの他に、透明基板の上の第一透明電極側からの有機層を正孔注入層/正孔輸送層/発光層/電子輸送層/としたものや、正孔注入層/正孔輸送層/発光層としたものや、正孔輸送層/発光層/電子輸送層としたものや、前記発光層を多層に積層したもの等が可能である。

正孔輸送層は第一透明電極層から正孔が注入され易くする働きと、電子をブロックする働きを有しており、正孔移動度が高く、透明で成膜性の良好なものが好ましく、TPD等のトリフェニルアミン誘導体、フタロシアニン、銅フタロシアニン等のポリオレフィン系化合物、ヒドラゾン誘導体及びアリールアミン誘導体等が用いられる。

なお、正孔輸送層は、陽極からの正孔の注入を容易にする働きを有する正孔注入層と、正孔を輸送する働き及び電子を妨げる働きを有する正孔輸送層とに分けて設けても良い。その場合、正孔注入層及び正孔輸送層の膜厚は共に10〜200nmの範囲内であることが望ましい。

また、電子注入層は、第二透明電極層から電子が注入され易いように、有機発光層或いは電子輸送層の上に形成しても良い。電子注入層を形成する材料は、Li、Ca、Sr、及びCs等の仕事関数が低い金属が主に使用され、有機層の上に極微量蒸着される。

また、発光層は、電子と正孔の再結合による発光効率が高く、薄膜性が良好で、輸送材料との境界平面で強い相互作用のないことが望ましく、アルミキレート錯体(Alq3)、ジスチリルビフェニル誘導体(DPVBi)等のジスチリルアリーレン(DSA)系の誘導体、キナクリドン誘導体、ルブレン、クマリン及びペリレン系等の材料が用いられる。そして、これらの材料を単独で、或いは2種類以上を混合して発光層が形成される。また発光層は多層として積層しても良い。なお、発光層の膜厚は10〜200nmの範囲内であることが望ましい。

電子輸送層を形成する材料は、アルミキレート錯体(Alq3)、ジスチリルビフェニル誘導体(DPVBi)、オキサジアゾール誘導体、ビスチリルアントラセン誘導体、及びベンゾオキサゾールチオフェン誘導体等が用いられ、膜厚は10〜200nmの範囲内であることが望ましい。

本発明の有機EL素子に関わる他の実施形態は、透明基板/第一透明電極/発光層を含む複数の薄膜層/第二透明電極からなるEL素子であって、前記第二透明電極の外側に形成された透光性材料からなる第一バッファー層、さらにその上に金属を成膜して形成された反射ミラーを有する。前記発光層の発光界面から前記反射ミラーまでの光学距離、および前記発光層の発光界面から前記透明基板の外側表面までの光学距離を、前記発光界面から放出される光の可干渉距離以上とし、更に前記第一バッファー層を形成する透光性材料と該透光性材料に隣接する第二透明電極の屈折率差、および前記透明基板と該透明基板に隣接する第一透明電極の屈折率差を0.6以下とする。第一バッファー層は、異なる材料からなる複数の層から形成されていてもよい。

また、本発明の有機EL素子に関わる他の実施形態は、透明基板/第一透明電極/発光層を含む複数の薄膜層/第二透明電極からなるEL素子であって、前記第二透明電極から外側に一定の距離を置いて前記第二透明電極と対向するように配置された反射ミラー、前記対向する第二透明電極と反射ミラーとの間を満たす第一バッファー層を有する。前記発光層の発光界面から前記反射ミラーまでの光学距離、および前記発光層の発光界面から前記透明基板の外側表面までの光学距離を、前記発光界面から放出される光の可干渉距離以上とし、かつ、前記透明基板と該透明基板に隣接する第一透明電極の屈折率差を0.6以下とする。該第一バッファー層は、前記第二透明電極との屈折率差が0.6以下の透光性材料からなり、気体あるいは液体からなる層でもよく、真空でもよい。また、前記反射ミラーは、基板表面に反射面を形成して構成されるものでもよく、金属板から構成されてもよい。

また、本発明の有機EL素子に関わる他の実施形態は、透明基板/第一透明電極/発光層を含む複数の薄膜層/第二透明電極からなるEL素子であって、前記透明基板の外側表面に金属膜を形成して構成される反射ミラー、前記第二透明電極上に形成された透光性材料からなる第一バッファー層を有する。前記発光層の発光界面から前記反射ミラーまでの光学距離、および前記発光層の発光界面から前記第一バッファー層の外側表面までの光学距離を、前記発光界面から放出される光の可干渉距離以上とし、更に前記第一バッファー層を形成する透光性材料と該透光性材料に隣接する第二透明電極の屈折率差、および前記透明基板と該透明基板に隣接する第一透明電極の屈折率差を0.6以下とする。

次に、本発明の有機EL素子に係わる実施例1〜13及び比較例1〜5について説明する。まず、実施例1〜12は本発明の有機EL素子に係わる実施形態を示す図1の構造を基本構造として採用している。そこでまず、実施例1〜9の有機EL素子の構造において、共通する構成要素を以下に記す。

透明基板となるガラス基板の上に第一透明電極層(陽極)となるITO透明電極をスパッタ法によって形成した。ITOのシート抵抗は10Ω/□である。そして、ITO透明電極を所定の形状にエッチングして、アセトン及びイソプロピルアルコール等で超音波洗浄した後に乾燥させた。更に、UV−O3洗浄した後に真空蒸着槽内にセットして槽内を約1×10−5Torrまで減圧し、ITO透明電極の上に正孔輸送層を100nmの膜厚に蒸着した。次いで、図5に示す発光スペクトルの光を放出する青色発光材料(以下、青色発光ドーパントと記す)を重量比1%の濃度で添加した有機発光層を共蒸着し、その上に電子注入層を微量蒸着成膜し、その上に第二透明電極(陰極)としてIZO透明電極をスパッタ法により50nmの膜厚に成膜し、その上に第一バッファー層としてSiOを成膜し、更に、その上に反射ミラーとしてAlを200nmの膜厚に蒸着した。なお、SiO層の屈折率は450nmの波長の光に対して1.90であった。

実施例1〜9においては、夫々第一バッファー層として形成したSiO層の膜厚が異なり、それに伴って、発光界面からAl反射ミラーまでの光学距離が異なる。実施例1〜9において異なるこれらの要素を以下の表1に示す。

実施例10は、ガラス基板からIZO透明電極までの構成は上記実施例1〜9と同様であるが、第一バッファー層及び反射ミラーの替わりにIZO透明電極の上に約0.5mmの厚みのオイル層を設けた構造である。オイルの屈折率は450nmの波長の光に対して1.55であった。

実施例11は、上記実施例10のオイル層の替わりに、IZO透明電極と反射ミラーで構成された18μmの隙間にN2ガスを充填した構造である。反射ミラーは基板にAgを蒸着したものであり、この反射ミラーを反射面がIZO透明基板と対向するように配置し、

反射ミラーとIZO透明電極の隙間の外周部に18μmのギャップ剤を分散したUV硬化性シール剤を塗布して接着・固定し、反射ミラーとITO透明電極とシール剤で囲まれた空間にN2ガスを充填したものである。

実施例12は、上記実施例11のN2ガスの替わりに、450nmの波長の光に対して屈折率が1.55のオイルを充填したものである。

実施例13は、本発明の有機EL素子に係わる他の実施形態を示す図4の構造を基本構造として採用している。但し、この場合は発光位置を2つで構成している。具体的な構造は、透明基板となるガラス基板の上に第一透明電極層(陽極)となるITO透明電極をスパッタ法によって形成した。ITOのシート抵抗は10Ω/□である。そして、ITO透明電極を所定の形状にエッチングして、アセトン及びイソプロピルアルコール等で超音波洗浄した後に乾燥させた。更に、UV−O3洗浄した後に真空蒸着槽内にセットして槽内を約1×10−5Torrまで減圧し、ITO透明電極の上に正孔輸送層を成膜した。次いで、図5に示す発光スペクトルの光を放出する青色発光ドーパントを重量比1%の濃度で添加した有機発光層を共蒸着した。この正孔輸送層と有機発光層の積層構造を発光ユニットとし、この発光ユニットの上に電荷発生層を形成した後に黄色発光ドーパントを添加した有機発光層を有する他の発光ユニットを形成した。更にその上に電子注入層を微量蒸着し、その上にIZO透明電極を形成した。そして、基板にAgを蒸着した反射ミラーを反射面がIZO透明基板と対向するように配置し、反射ミラーとIZO透明電極の隙間の外周部に18μmのギャップ剤を分散したUV硬化性シール剤を塗布して接着・固定し、反射ミラーとITO透明電極とシール剤で囲まれた空間に450nmの波長の光に対して屈折率が1.6のオイルを充填したものである。

次に、比較例1〜5の構造について説明する。比較例1〜3は図21に示す従来の有機EL素子の構造を基本構造として採用している。比較例1の構造は、透明基板となるガラス基板の上に第一透明電極層(陽極)となるITO透明電極をスパッタ法によって形成した。ITOのシート抵抗は10Ω/□である。そして、ITO透明電極を所定の形状にエッチングして、アセトン及びイソプロピルアルコール等で超音波洗浄した後に乾燥させた。更に、UV−O3洗浄した後に真空蒸着槽内にセットして槽内を約1×10−5Torrまで減圧し、ITO透明電極の上に正孔輸送層を100nmの膜厚に蒸着した。次いで、図5に示す発光スペクトルの光を放出する青色発光ドーパントを重量比1%の濃度で添加した有機発光層を62nmの膜厚に共蒸着した。更に、その上に電子注入層を微量蒸着成膜し、その上に陰極としてAlを200nmの膜厚に蒸着した。なお、有機発光層の屈折率は450nmの波長の光に対して1.80であった。

この場合、発光界面からAl陰極までの光学距離は112nmであり、ピーク発光波長450nmのほぼ1/4であった。

比較例2の構造は上記比較例1の構造と同様であるが、青色ドーパントを添加して共蒸着した有機発光層の膜厚を105nmとし、発光界面からAl陰極までの光学距離は189nmであり、ピーク発光波長450nmの奇数倍から外れることが異なるものである。

比較例3の構造は、ガラス基板から青色ドーパントを添加して共蒸着した有機発光層までの構成は上記比較例2と同様であるが、青色ドーパントを添加して共蒸着した有機発光層の上に電子注入層を微量蒸着成膜し、その上にIZO透明電極をスパッタ法によって50nmの膜厚に形成し、さらにその上にAlを反射ミラーとして200nmの膜厚に形成したところが異なる。なお、IZO透明電極の屈折率は450nmの波長の光に対して1.95であった。その結果、発光界面からAl反射ミラーまでの光学距離は286nmとなり、比較例2と同様にピーク発光波長450nmの奇数倍から外れるものとなった。

比較例4は、比較例3に対してAl反射ミラーを取り除き、IZO透明電極の上をN2雰囲気としたものである。

比較例5は、本発明の有機EL素子に係わる他の実施形態を示す図4の構造を基本構造として採用している。但し、この場合は発光位置を2つで構成している。具体的な構造は、透明基板となるガラス基板の上に第一透明電極層(陽極)となるITO透明電極をスパッタ法によって形成した。ITOのシート抵抗は10Ω/□である。そして、ITO透明電極を所定の形状にエッチングして、アセトン及びイソプロピルアルコール等で超音波洗浄した後に乾燥させた。更に、UV−O3洗浄した後に真空蒸着槽内にセットして槽内を約1×10−5Torrまで減圧し、ITO透明電極の上に正孔輸送層を成膜した。次いで、図5に示す発光スペクトルの光を放出する青色発光ドーパントを重量比1%の濃度で添加した有機発光層を共蒸着した。この正孔輸送層と有機発光層の積層構造を発光ユニットとし、この発光ユニットの上に電荷発生層を形成した後に黄色発光ドーパントを添加した有機発光層を有する他の発光ユニットを形成した。更にその上に電子注入層を微量蒸着し、

最後にAl陰極を200nmの膜厚に蒸着した。

以上、本発明の有機EL素子に係わる実施例1〜13及び比較例1〜5について説明したが、以下にそれらの特性について説明する。

図6は比較例1〜3の従来構造の有機EL素子についての発光スペクトルを示している。比較例1の有機EL素子は発光界面からAl電極までの光学距離をほぼλp/4(発光光のピーク波長λp=450nm)とした素子であり、発光スペクトル分布は図5に示す青色発光ドーパントのPLスペクトル分布とほぼ同様の形態をなしている。

一方、比較例2のように有機発光層の膜厚が105nmになると、発光スペクトル分布が青色発光ドーパントのPLスペクトル分布とは大きく異なるものとなっている。これは発光界面からAl電極までの光学距離がλp/4(発光光のピーク波長λp=450nm)の奇数倍からズレているためである。また、比較例3も同様に発光界面からAl電極までの光学距離がλp/4(発光光のピーク波長λp=450nm)の奇数倍からズレており、青色ドーパントのPLスペクトルの分布とは異なるものとなっている。

図7は実施例1の発光スペクトル、図8は実施例4の発光スペクトル、図9は実施例6の発光スペクトル、図10は実施例9の発光スペクトルを示している。

図7に示す実施例1の有機EL素子の発光スペクトル分布は、干渉の影響によって青色発光ドーパントのPLスペクトルとは大きく異なるものとなっているが、実施例2〜9のように第一バッファー(SiO)層の膜厚を厚くして発光界面のAl反射ミラーまでの光学距離を長くしてゆくと、図8〜10に示すように発光スペクトル分布は次第に青色発光ドーパントのPLスペクトル分布に近づいてゆく。

ここで、発光スペクトル分布の近似度を客観的に表す方法として「変調の度合」の概念を導入した。それは、まず各波長において、比較の対象となる光の発光スペクトル分布の相対光度を、基準となる光の発光スペクトル分布の相対光度で割って変調スペクトル分布を算出する。そして、変調スペクトル分布において、近似度を求めたい発光波長範囲内に存在する最大値(IMAX)と最小値(IMIN)から以下の式を用いて「変調の度合(V)」を算出するものである。

V=(IMAX−IMIN)/(IMAX+IMIN)

図11は、一例として、実施例1の有機EL素子から放出される光を比較光とし、青色発光ドーパントから放出される光を基準光としたときの変調スペクトル分布を示している。そしてこの変調スペクトル分布と上記式から変調の度合が算出される。

図12は、比較光を実施例1〜9及び比較例2の有機EL素子から放出される光とし、基準光を青色発光ドーパントから放出される光として、実施例1〜9及び比較例2の有機EL素子における「発光界面から反射ミラーまでの光学距離」と「変調の度合」の関係を表したものである。発光界面から陰極(反射ミラー)までの光学距離が数十〜数百nm程度の有機EL素子における変調の度合はほぼ1に近い値を示している。例えば、比較例2の有機EL素子における変調の度合は0.94であった。これに対し、図中に点線で示した青色発光ドーパントの放出する光の可干渉距離Lcと同等の値(4218nm)における変調の度合は約0.36であり、多少の干渉は生じているものの、その影響は大きく軽減されていることが認められた。従って、有機EL素子において干渉の影響を最小限に抑制するためには、上記方法で求められる「変調の度合」を約0.36以下にすることが一つの基準になることが確認できた。

また、有機EL素子は自発光の素子であることが特徴であり、そのため発光色も重要な要件の一つである。そこで、実施例1〜9及び比較例1〜4の有機EL素子における「発光界面から反射ミラーまでの光学距離」と発光光の「色度」の関係を示したものが図13及び図14であり、図13は色度座標(x)を、図14は色度座標(y)を表している。

比較例1〜3のように発光界面から陰極(反射ミラー)までの光学距離が数十〜数百nm程度の有機EL素子においては、膜厚が微妙に変化しただけでも発光光の色度(x、y)が大幅に変わることがわかる。これに対し、実施例1〜9のように発光界面から陰極(反射ミラー)までの光学距離を長くしてゆき、図中に点線で示した青色発光ドーパントの放出する光の可干渉距離Lcと同等の値(4218nm)以上にすると、青色発光ドーパントが本来放出する光の色度(PL発光時)に対する差はx,y共に0.01以下まで収束してゆくことがわかる。

つまり、発光界面から陰極(反射ミラー)までの光学距離は大きいほど、干渉の抑制効果は大きくなるが、距離が小さい場合においても、本発明の構成とすることにより、比較例の構成よりも干渉の抑制効果を奏することが確認できる。特に、前記光学距離を青色発光ドーパントの放出する光の可干渉距離Lcと同等の値(4218nm)以上とすることにより、青色発光ドーパントが本来放出する光の色度をほぼ再現でき、膜厚が多少変化しても色度はほとんど変わらないことがわかる。

ここまでは、青色発光ドーパントを添加した有機発光層を有する有機EL素子の特性について説明してきたが、図15で示すようなPLスペクトルの分布の光を放出する緑色発光ドーパント及び赤色発光ドーパントを添加した有機発光層を有する有機EL素子についても特性の確認を行なった。実施例1〜9の有機EL素子と同様の構造において、有機発光層に添加するドーパントを緑色発光ドーパント及び赤色発光ドーパントとし、夫々のドーパントから放出される光の可干渉距離Lcと同等の値(4992nm及び5362nm)における変調の度合を以下の表2に示す。青色以外の他の発光色の有機EL素子においても青色発光の有機EL素子の場合と同様の結果を確認した。

図16は比較例4及び実施例10の有機EL素子のガラス基板から放射される光の発光スペクトルを示している。比較例4と実施例10の構造の違いは、比較例4は、450nmの波長の光に対して屈折率が1.95のIZO透明電極の上をN2雰囲気としたのに対し、実施例10では、同じくIZO透明電極の上に450nmの波長の光に対して屈折率が1.55のオイル層を約0.5mmの厚みに設けた構造である。

従って、比較例4におけるIZO透明電極とN2雰囲気の屈折率差は0.95であり、実施例10におけるIZO透明電極とオイル層との屈折率差は0.4である。ところで、比較例4と実施例10の発光スペクトル分布を比較すると、比較例4の発光スペクトルの分布は図5に示す青色発光ドーパントが放出する光のスペクトル分布とは異なっており、干渉の影響を反映しているのに対し、実施例10の発光スペクトル分布は青色発光ドーパントが放出する光のスペクトル分布とほぼ同じとなった。

このことにより、境界平面を形成する2つの層の屈折率差が0.95程度であっても干渉を生じる原因となることが確認できた。また同時に、この屈折率差を小さくすることによって干渉の問題を解決することができることも確認できた。

図17は実施例11及び実施例12の有機EL素子のガラス基板から放射される光の発光スペクトルを示している。実施例11と実施例12の構造の違いは、基板にAgを蒸着した反射ミラーを反射面がIZO透明基板と対向するように配置し、反射ミラーとIZO透明電極の隙間の外周部に18μmのギャップ剤を分散したUV硬化性シール剤を塗布して接着・固定し、反射ミラーとIZO透明電極とシール剤で囲まれた隙間を形成した構造において、実施例11の有機EL素子の場合はこの隙間にN2ガスを充填し、実施例11の有機EL素子では450nmの波長の光に対して屈折率が1.55のオイル充填した構造になっている。

IZO透明電極の上を単にN2雰囲気とした構造の比較例4の発光スペクトル分布(図16)と、IZO透明電極の上をN2雰囲気としてその上にAgを蒸着した反射ミラーを設けた構造の実施例11の発光スペクトルの分布を比較すると、実施例11の発光スペクトルの分布の方が青色発光ドーパントのPLスペクトル分布に近いものとなっている。つまり、IZO透明電極に対向するように設けた反射ミラーによって干渉の影響を抑制できることがわかった。

更に、IZO透明電極と反射ミラーとの隙間に450nmの波長の光に対して屈折率が1.55のオイルを充填した構造の実施例12の発光スペクトル分布は、青色発光ドーパントのPLスペクトル分布とほぼ同等のものとなっている。

図18及び図19は夫々青色発光ドーパントを共蒸着した有機発光層を有する発光ユニットと、黄色発光ドーパントを共蒸着した有機発光層を有する発光ユニットの2ヶ所の発光部がとびとびに存在する構造の有機EL素子である比較例5及び実施例13の発光スペクトルである。

比較例5と実施例13の構造の違いは、比較例5の場合は、電子注入層の上に陰極となるAlを直接200nmの膜厚に形成した構造であるのに対し、実施例13の場合は、電子注入層の上にIZO透明電極を形成し、更に、基板にAgを蒸着した反射ミラーを反射面がIZO透明基板と対向するように配置し、反射ミラーとIZO透明電極の隙間の外周部に18μmのギャップ剤を分散したUV硬化性シール剤を塗布して接着・固定し、反射ミラーとITO透明電極とシール剤で囲まれた空間に450nmの波長の光に対して屈折率が1.6のオイルを充填した構造になっている。

図18に示す比較例5の構造の有機EL素子の発光スペクトルは、有機EL素子の発光面を発光面の法線方向(0deg)から見た場合、青色発光ドーパントのPLスペクトル分布及び黄色発光ドーパントのPLスペクトル分布の両方を再現しておらず、観視角度(発光面の法線に対する交角が30deg及び60deg)によってスペクトル分布が著しく変わっている。

それに対し、図19に示す実施例13の構造の有機EL素子の発光スペクトルは、上記同様に発光面を法線方向から見た場合、青色発光ドーパントのPLスペクトル分布及び黄色発光ドーパントのPLスペクトル分布の両方をほぼ再現したものとなっており、観視角度が変わってもスペクトル分布の変化はほとんど無い。

その結果、本発明の有機EL素子においては、有機EL素子の構造が、2枚の対向する透明電極によって挟持された有機層が、少なくとも1層の発光層を含む発光ユニットを複数個有したものであり、各発光ユニットが少なくとも1層からなる電荷発生層によって仕切られた有機EL素子においても、1層の発光層を有する有機EL素子と同様の効果が得られることがわかった。

ここで、本発明の実施形態に係わる効果について説明する。まず、有機EL素子構造を、透明基板の上に第一透明電極層(陽極)、正孔輸送層、有機発光層及び第二透明電極層(陰極)の各層を順次形成し、更に第二透明電極層(陰極)の外側に所定の距離を保って反射ミラーを配置した。反射ミラーの位置は、有機発光層の発光界面から反射ミラーまでの光学距離が発光層から放出される光の可干渉距離Lc以上となるように設定した。なお、可干渉距離LcはLc=λp 2/Δλ(但し、λpは発光スペクトルのピーク波長、Δλはスペクトル半値幅)の式で算出される。

有機EL素子を上記構造にすることによって、有機発光層の発光界面で放出されて有機EL素子の内部で反射された光が干渉の要因とならないようにすることができた。

その結果、有機発光層の発光界面で放出されて有機EL素子の内部で反射された光を有効に活用し、干渉の影響を排除した光を効率良く外部に取り出すことができるようになった。

また、有機EL素子を構成する各透明電極層及び各有機層の膜厚設定に際して干渉の影響を考慮に入れる必要がなくなった。よって、キャリアの輸送効率、再結合及び発光の効率等のみに重点を置いて膜厚設定が可能になるために膜厚の最適化が実現できる。

また、膜厚が変わっても発光スペクトル分布に変化は生じず、有機EL素子から出射される光の色調が変化することがない。

また、有機EL素子の発光面に対する観視角度が変わっても、スペクトル分布の変化はほとんど無く、有機EL素子から出射される光をどの方向から観視しても色調の変化はない。

更に、透明基板の上に第一透明電極層(陽極)が形成され、その上に発光層を含む発光ユニットが電荷発生層を挟んで複数個設けられ、その上に形成された第二透明電極層(陰極)の上方に所定の距離を保って反射ミラーを配置した構造の本発明の他の実施形態の有機EL素子においても、上述と同様の効果を奏することが確認できた。

次に、本発明の有機EL素子に係わる実施例14〜20及び比較例6について説明する。まず、実施例14は上記比較例4のN2ガスの替わりに、IZO透明電極と該IZO透明電極に対向するように配置された封止用ガラス基板で構成された18μmの隙間に屈折率が1.55のオイルを充填した構造のものである。IZO透明電極と封止用ガラス基板の18μmの隙間は、上方に素子を形成したガラス基板と素子を封止するように配置された封止用ガラス基板をギャップ剤を分散したUV硬化性シール剤により接着、固定することによって確保される。

実施例15は、IZO透明電極と封止用ガラス基板の隙間に屈折率1.33のオイルを充填した。それ以外の条件は実施例14と同様とした。

実施例16は、IZO透明電極と封止用ガラス基板の隙間に屈折率1.37のオイルを充填した。それ以外の条件は実施例14と同様とした。

実施例17は、IZO透明電極と封止用ガラス基板の隙間に屈折率1.43のオイルを充填した。それ以外の条件は実施例14と同様とした。

実施例18は、比較例5のN2ガスの替わりに、IZO透明電極と該IZO透明電極に対向するように配置された封止用ガラス基板で構成された18μmの隙間に屈折率が1.55のオイルを充填した構造のものである。IZO透明電極と封止用ガラス基板の18μmの隙間は、上方に素子を形成したガラス基板と素子を封止するように配置された封止用ガラス基板をギャップ剤を分散したUV硬化性シール剤により接着、固定することによって確保される。

実施例19は、IZO透明電極と封止用ガラス基板の隙間に屈折率1.33のオイルを充填した。それ以外の条件は実施例18と同様とした。

実施例20は、IZO透明電極と封止用ガラス基板の隙間に屈折率1.43のオイルを充填した。それ以外の条件は実施例18と同様とした。

次に、比較例6について説明する。比較例6の構造は、透明基板となる屈折率が560nmの波長の光に対して1.53であるガラス基板上にITO透明電極をスパッタ法によって形成した。ITOの膜厚は125nmで、シート抵抗は10Ω/□、屈折率は560nmの波長の光に対して1.90である。そして、ITO透明電極を所定の形状にエッチングして、アセトン及びイソプロピルアルコール等で超音波洗浄した後に乾燥させた。更に、UV−O3洗浄した後に真空蒸着槽内にセットして槽内を約1×10−5Torrまで減圧し、ITO透明電極の上に正孔輸送層を100nmの膜厚に蒸着した。次いで、図22に示す発光スペクトルの光を放出する黄色発光ドーパントを重量比1%の濃度で添加した有機発光層を80nmの膜厚に共蒸着した。更に、その上に電子注入層を微量蒸着成膜し、その上に陰極としてIZOを50nmの膜厚に蒸着した。なお、有機発光層の屈折率は560nmの波長の光に対して1.75であり、IZO透明電極の屈折率は560nmの波長の光に対して1.90であった。IZO表面の上はN2雰囲気とした。

以上、本発明の有機EL素子に係わる実施例14〜20及び比較例6について説明したが、以下にそれらの特性について比較例4を交えて説明する。

図23は比較例4及び実施例14の有機EL素子のガラス基板から放射される光の発光スペクトルを示している。比較例4と実施例14の構造の違いは、比較例4は、450nmの波長の光に対して屈折率が1.95のIZO透明電極の上をN2雰囲気としたのに対し、実施例14では、同じくIZO透明電極の上に450nmの波長の光に対して屈折率が1.55のオイル層を設けた構造である。

従って、比較例4におけるIZO透明電極とN2雰囲気の屈折率差は0.95であり、実施例14におけるIZO透明電極とオイル層との屈折率差は0.4である。ところで、比較例4と実施例14の発光スペクトル分布を比較すると、比較例4の発光スペクトル分布は図5に示す青色発光ドーパントが放出する光のスペクトル分布とは異なっている。これは、発光界面からの光学距離が、図5の青色発光ドーパントのPLスペクトルから求めた可干渉距離Lc(約4.2μm)未満の範囲内にIZOとN2雰囲気の屈折率差0.95の反射面が存在しているために、干渉の影響を大きく受けているものと思われる。

これに対し、実施例14の発光スペクトル分布は図5に示す青色発光ドーパントが放出する光のスペクトル分布とほぼ同じとなった。これは、比較例4のN2雰囲気に替えて屈折率1.55のオイルを充填し、IZOとの屈折率差を0.4としたことによるものと考えられる。

以上の結果より、発光界面からの光学距離が可干渉距離Lc(約4.2μm)未満に存在する屈折率段差の値が0.95程度でも干渉を起こす原因となることがわかった。また、この屈折率段差の値を極力小さくすることによって発光に対する干渉の影響を抑制できることがわかった。

図24は実施例14〜17及び比較例4に於いて、IZO透明電極と該IZO透明電極と境界面を形成する物質との屈折率段差に対して、ガラス基板側から出射される光の色度(x,y)を示したものである。屈折率段差が小さくなるに伴なってガラス基板側から出射される光への干渉の影響が小さくなり、ガラス基板側から出射される光の色度(x,y)が青色発光ドーパント特有のPLスペクトルから求めた色度(x,y)に近づいていくことがわかる。

そして、屈折率段差が0.6以下になると青色発光ドーパントの色度(x,y)に対するズレがx,y共に0.01以下となり、人間の色識別能力では識別できない領域まで色度ズレを抑えることが可能となることがわかった。

以上の結果より、0.95程度の屈折率差であっても、それが有機発光層の発光界面からの距離が光学距離で発光界面から放出される光の可干渉距離Lc未満の範囲内に存在する場合は、干渉を起こす要因となることがわかった。また、この屈折率差を小さくすることで干渉の影響を抑制できることがわかった。

また以上の結果は、反射ミラーを有する有機EL素子の発光において、発光界面から反射ミラーまでの光学距離を「可干渉距離Lc」(4.2μm)以上の値としても、青色発光ドーパント本来の色度を再現できない場合があることを示している。つまり、発光界面と反射ミラーの間で、発光界面からの光学距離が可干渉距離(4.2μm)未満に屈折率段差の大きな界面が存在すると、この界面が反射面として作用し、ガラス基板面からの発光に影響を与えてしまう。従って、反射ミラーを有する素子の発光において、青色発光ドーパント本来の色度を再現するためには、発光界面から反射ミラーまでの光学距離を「可干渉距離Lc」(4.2μm)以上とし、更に発光界面からの光学距離が可干渉距離(4.2μm)未満に存在する屈折率段差を極力小さく(少なくとも屈折率段差を0.6以下に調節)する必要がある。これにより、青色ドーパント本来の色度に対するズレをx,y共に0.01以内とすることができることがわかった。

図25は比較例6及び実施例18の有機EL素子のガラス基板から放射される光の発光スペクトルを示している。比較例6と実施例18の構造の違いは、比較例6は、560nmの波長の光に対して屈折率が1.90のIZO透明電極の上をN2雰囲気としたのに対し、実施例18では、同じくIZO透明電極の上に560nmの波長の光に対して屈折率が1.55のオイル層を設けた構造である。

従って、比較例6におけるIZO透明電極とN2雰囲気の屈折率差は0.90であり、実施例18におけるIZO透明電極とオイル層との屈折率差は0.35である。ところで、比較例6と実施例18の発光スペクトル分布を比較すると、比較例6の発光スペクトル分布は図22に示す黄色発光ドーパントが放出する光のスペクトル分布とは異なっている。これは、発光界面からの光学距離が、図22の黄色発光ドーパントのPLスペクトルから求めた可干渉距離Lc(約4.8μm)未満の範囲内にIZOとN2雰囲気の屈折率差0.90の反射面が存在しているために、干渉の影響を大きく受けているものと思われる。

これに対し、実施例18の発光スペクトル分布は図22に示す黄色発光ドーパントが放出する光のスペクトル分布とほぼ同じとなった。これは、比較例6のN2雰囲気に替えて屈折率1.55のオイルを充填し、IZOとの屈折率差を0.35としたことによるものと考えられる。

以上の結果より、発光界面からの距離が可干渉距離Lc(約4.8μm)未満に存在する屈折率段差の値が0.90程度でも干渉を起こす原因となることがわかった。また、この屈折率段差の値を極力小さくすることによって発光に対する干渉の影響を抑制できることがわかった。

図26は実施例18〜20及び比較例6に於いて、IZO透明電極と該IZO透明電極と境界面を形成する物質との屈折率段差に対して、ガラス基板側から出射される光の色度(x,y)を示したものである。屈折率段差が小さくなるに伴なってガラス基板側から出射される光への干渉の影響が小さくなり、ガラス基板側から出射される光の色度(x,y)が黄色発光ドーパント特有のPLスペクトルから求めた色度(x,y)に近づいていくことがわかる。

そして、屈折率段差が0.6以下になると黄色発光ドーパントの色度(x,y)に対するズレがx,y共に0.01以下となり、人間の色識別能力では識別できない領域まで色度ズレを抑えることが可能となることがわかった。

以上の結果より、0.90程度の屈折率差であっても、それが有機発光層の発光界面からの距離が光学距離で発光界面から放出される光の可干渉距離Lc未満の範囲内に存在する場合は、干渉を起こす要因となることがわかった。また、この屈折率差を小さくすることで干渉の影響を抑制できることがわかった。

また以上の結果は、反射ミラーを有する有機EL素子の発光において、発光界面から反射ミラーまでの光学距離を「可干渉距離Lc」(4.8μm)以上の値としても、黄色発光ドーパント本来の色度を再現できない場合があることを示している。つまり、発光界面と反射ミラーの間で、発光界面からの光学距離が可干渉距離(4.8μm)未満に屈折率段差の大きな界面が存在すると、この界面が反射面として作用し、ガラス基板面からの発光に影響を与えてしまう。従って、反射ミラーを有する素子の発光において、黄色発光ドーパント本来の色度を再現するためには、発光界面から反射ミラーまでの光学距離を「可干渉距離Lc」(4.8μm)以上とし、更に発光界面からの光学距離が可干渉距離(4.8μm)未満し存在する屈折率段差を極力小さく(少なくとも屈折率段差を0.6以下に調節)する必要がある。これにより、黄色ドーパント本来の色度に対するズレをx,y共に0.01以内とすることができることがわかった。

発光界面から屈折率段差までの光学距離をほぼ同レベルの光学距離として比較した場合、発光波長が長波長の場合ほど屈折率段差はやや大きめでも色度のズレを小さくすることができる。また、人間の眼は青の近辺ではわずかな色度差でも感知できるが、緑の近辺では大きな色度差がないと感知できない。黄色や赤色に関しても青より大きな色度差がないと感知できない。従って、発光界面からの光学距離が可干渉距離未満の範囲内に屈折率段差が存在する場合、段差は0.6以下とし、色度のズレを0.01以下に抑えることで、どの様な色調においても、発光材料本来の発光色と同等であると認識できる色調の発光を得ることができる。

次に、本発明の有機EL素子に係る他の実施形態について説明する。透明基板/第一透明基板/発光層を含む複数の薄膜層/反射電極からなるEL素子であって、前記発光層と反射電極の間に形成された第二バッファー層を有する。前記発光層の発光界面から反射電極までの光学距離を前記発光界面から放出される光の可干渉距離以上とし、前記発光層の発光界面からの光学距離が前記発光界面から放出される光の可干渉距離未満の範囲内では、前記反射電極を除いた隣接する2つの層全ての屈折率差を0.6以下としている。

図27は当該実施形態の構造の一つを示す断面図である。本実施形態は発光位置がとびとびに分離して複数存在するMPE構造(一対の対向する電極によって挟持された有機層が、少なくとも1層の発光層を含む発光ユニットを少なくとも1個有し、発光ユニットを複数個有する場合には、各発光ユニットが少なくとも1層からなる電荷発生層によって仕切られた構造)である。また、各発光ユニットから発せられる光は種々の組み合わせが考えられ、同一発光色の単色発光ユニットの積層、異なる発光色の単色発光ユニットの積層、および、白色等混色発光ユニットの積層など種々の組み合わせが考えられる。

図27に示す有機EL素子の具体的な構造は、透明基板の上に透明電極層(陽極)が形成され、その上に第一発光界面を含む第一発光ユニット、第一電荷発生層、第二発光界面を含む第二発光ユニット、第二電荷発生層、第三発光界面を含む第三発光ユニット及び第二バッファー層が順次形成されている。そして更に、第二バッファー層の外側には反射面が第三発光ユニットと対向するように反射ミラーを兼ねた電極(反射電極(陰極))が配置されている。

そして、最終積層の発光ユニット(第三発光ユニット)と反射電極との間に第二バッファー層を形成し、発光層の発光界面から反射電極までの光学距離を可干渉距離以上とし、且つ発光界面から反射電極までに存在する全ての界面の屈折率差が0.6以下となるようにした。

従って、素子を作製するにあたり、光学干渉の影響に依存することなく、発光ユニットをキャリアバランスの最適膜厚で構成することが可能となる。電子輸送層膜厚や透明電極膜厚により各発光界面から陰極までの光学距離をλ/4の奇数倍とし、光学干渉効果の強めあいの条件を利用するといった従来の技術における膜厚調整を行うことなく、発光層から発せられる光のピーク波長とほぼ同一の発光光を得ることができる。

特に、MPE素子を作製するにあたり、最適膜厚で構成された発光ユニットを単純に積層してMPE化したとしても、MPE化に伴なう光学干渉条件の変化は第二バッファー層によって修正されるため、各発光界面から陰極までの光学長をλ/4の奇数倍に調整する必要がなくなる。すなわち、所望である材料本来の発光色を維持しつつ、最適キャリアバランス特性の発光ユニットを積層することができ、より効率の良い理想的なMPE素子を作製することが可能となる。

第二バッファー層は、キャリアバランスに影響を及ぼすことなく、各発光界面から陰極までの光学距離を可干渉距離以上に調整する、前述した第一バッファー層と同様の役割を担うが、前述の第一バッファー層とは、絶縁体を用いることができない点で異なる。

また、陰極にIZOなどの透明電極を形成するために電子輸送層の上面にスパッタ法などによる成膜が施される場合には、電子輸送層にダメージを与え、素子を劣化させてしまうことになるが、本構成の有機EL素子においては、電子輸送層の上の第二バッファー層が、スパッタ成膜時のダメージから電子輸送層を保護する役割をも担っている。

第二バッファー層に用いられる材料は、可視光領域において光の吸収がないこと、導電性が高い(特に電子輸送性)こと、非発光材料であることが必要となる。具体的には、IZO、ZnOなどに代表される透明電極材料、V2O5などに代表される電荷発生材料(CGL材料)(尚、ここで用いられている電荷発生材料とは、OPCなどに用いられているような光励起によって電荷を発生するものではなく、「特開2003−272860号公報」に記載されているように、対向する陽極電極と陰極電極の間に存在する複数個の発光ユニットが1.0×102Ω・cm以上の比抵抗を有する電荷発生層で仕切られて積層されている構造を有することにより、両電極間に所定電圧が印加された場合に、あたかも複数個の発光ユニットが電気的に直列に接続されているように同時発光を行なえるものを指す。)、及びこれらの混合あるいは積層による薄膜多層膜などが候補として挙げられる。好適な例としては、前述のCGL材料と低仕事関数金属(Cs、Liなど)の積層膜(Li/CGL/Li/CGL/..../Li/CGL)などが挙げられる。

なお、第二バッファー層としては、他にも電子輸送材料あるいはホールブロック材料も候補として考えられる。この場合、一般的に用いられるこれら材料では、駆動電圧の上昇が著しいため、比抵抗1.0×102Ω・cm以上の高移動度の電子輸送材料あるいはホールブロック材料が好ましい。

更に、第二バッファー層は、上記構造のように、陰極及び電子輸送層と独立した層でなく、これらを共有したものであってもよい。すなわち、電子輸送層兼第二バッファー層あるいは、陰極兼第二バッファー層となる場合である。電子輸送層兼第二バッファー層については、前述のように高移動度の材料が好ましい。いずれにしても第二バッファー層は上記他の層の機能を兼ねない限り、発光ユニットに対して光学干渉の影響を排除すること以外には、光学的、電気的に影響を与えないことが望ましい。

図28には、1発光ユニットの青色有機EL素子、3発光ユニットの青色有機EL素子、第二バッファー層を導入した3発光ユニットの青色有機EL素子の発光スペクトルを示す。縦軸は各素子のEL強度、横軸は発光波長を示している。また、各素子のCIE色度は、それぞれ、(0.15、0.14)、(0.14、0.23)(0.15、0.15)となった。

図中黒線で示される発光スペクトル(PLスペクトルと同一)の光を発する素子は、透明電極(材料:ITO*膜厚:160nm)/正孔注入層(スターバースト系材料*60nm)/正孔輸送層(α−NPD*20nm)/青色発光部(35nm)/電子輸送層(Alq3*40nm)/陰極(Al*100nm)で構成される1発光ユニット青色有機EL素子である。尚、単位(nm)は、層構成については膜厚、Lc等については光学膜厚の単位を夫々示す。

図中連続する黒三角印で示される発光スペクトルの光を発光する素子は、上記1発光ユニット青色有機EL素子を単純に積層してMPE化したものであり、その構成は、透明電極(ITO*160nm)/正孔注入層(スターバースト系材料*60nm)/正孔輸送層(α−NPD*20nm)/青色発光部(35nm)/電子輸送層(Alq3*40nm)/電荷発生層(五酸化バナジウム*30nm)/正孔注入層(スターバースト系材料*60nm)/正孔輸送層(α−NPD*20nm)/青色発光部(35nm)/電子輸送層(Alq3*40nm)/電荷発生層(五酸化バナジウム*30nm)/正孔注入層(スターバースト系材料*60nm)/正孔輸送層(α−NPD*20nm)/青色発光部(35nm)/電子輸送層(Alq3*40nm)/陰極(Al*100nm)からなる、青色有機EL素子である。

図中連続する白丸印で示される発光スペクトルの光を発光する素子は、上記1発光ユニット青色有機EL素子を積層してMPE化し、更に第二バッファー層(450nmの波長の光に対して屈折率1.95)を5000nm挿入した素子であり、その構成は、透明電極(ITO*160nm)/正孔注入層(スターバースト系材料*60nm)/正孔輸送層(α−NPD*20nm)/青色発光部(35nm)/電子輸送層(Alq3*40nm)/電荷発生層(五酸化バナジウム*30nm)/正孔注入層(スターバースト系材料*60nm)/正孔輸送層(α−NPD*20nm)/青色発光部(35nm)/電子輸送層(Alq3*40nm)/電荷発生層(五酸化バナジウム*30nm)/正孔注入層(スターバースト系材料*60nm)/正孔輸送層(α−NPD*20nm)/青色発光部(35nm)/電子輸送層(Alq3*40nm)/第二バッファー層(酸化亜鉛*5000nm)/陰極(Al*100nm)からなる、青色有機EL素子である。

3発光ユニットの青色有機EL素子(図中黒三角印)は、1発光ユニットの青色有機EL素子(図中黒線)と比較して、干渉の影響を大きく受けた異なる発光スペクトル形状を示し、また、大きく異なる色度を示した。

一方、3発光ユニットの青色有機EL素子の素子構成に第二バッファー層を加えた3発光ユニットの有機EL素子(図中連続する白丸印)は、1発光ユニットの青色有機EL素子(図中黒線)と比較して、異なる発光スペクトル形状を示したが、ほぼ同等の色度を示した。つまり、そのスペクトル分布から、完全には光学干渉を排除できていないことが読み取れるが、CIE色度に関しては、1発光ユニットからなる青色有機EL素子(図中黒線)と遜色ない青色発光色が得られた。

すなわち、第二バッファー層を導入した3発光ユニットの青色有機EL素子とすることにより、1発光ユニット青色有機EL素子を単純に3層積層してMPE化した、図中連続する黒三角印で示される発光スペクトルの光を発する青色有機EL素子の青緑発光に比べ、独立した単色発光素子としては使用可能なものとすることができた。

1発光ユニットを積層してMPE素子とする際の発光色の調整方法については、「発光界面から反射ミラーまでの光学距離に依存」し、大きく2通りある。複数の発光ユニットを有する有機EL素子において、「発光界面から反射ミラーまでの光学距離」の値を、前述した放出する光の可干渉距離Lc以上とすることにより、干渉の影響を排除して、発光色のCIE色度を1発光ユニットの有機EL素子の発光とほぼ同じとすることができる。また、上記「発光界面から反射ミラーまでの光学距離」の値を、2Lc以上とすることにより、干渉の影響を完全に排除して、発光色のCIE色度のみならず、発光スペクトルの形状についても、1発光ユニットの有機EL素子の発光とほぼ同じとすることができる。

本実施形態では、素子を構成するいずれの有機層も屈折率は450nmの波長の光に対して1.8であり、有機層/陰極あるいは第二バッファー層/陰極以外の界面において屈折率差が0.6より大きい界面は存在しない。発光部から反射ミラー兼電極(反射電極)までの光学距離は、第二バッファー層を有するMPE素子については、5075nmであり、第二バッファー層を有さない単純に3層積層したMPE素子については、75nmとなる。青色発光ドーパントのPLスペクトルより、Lcが4218nm、2Lcが8436と計算されるため、第二バッファー層を有するMPE素子は、上記条件のLc以上2Lc未満の状態となる。つまり、この条件は、色度のみが発光材料発光と一致する条件であり、第二バッファー層を有するMPE素子のみが発光材料のPLと同一の色度となったものである。

以上の結果から、有機LED素子のMPE化において、積層する夫々の発光ユニットの膜厚を変化させることなく、1発光ユニット素子を単純に積層して第二バッファー層を挿入する構成のMPE素子においても、1発光ユニット素子と同様の発光色を得ることができることがわかる。

また、本実施形態における第二バッファー層/陰極が、厚膜透明陰極/反射ミラーという構成になった場合でも、同様の効果が期待できる。具体的には、IZO(5000nm)/Alなどである。つまり、第二バッファー層は、透明陰極より発光層側に設ける構成としてもよい。