JP4337721B2 - 高エネルギ密度ビーム溶接品、高エネルギ密度ビーム溶接方法、それに用いられる溶接補助装置 - Google Patents

高エネルギ密度ビーム溶接品、高エネルギ密度ビーム溶接方法、それに用いられる溶接補助装置 Download PDFInfo

- Publication number

- JP4337721B2 JP4337721B2 JP2004353735A JP2004353735A JP4337721B2 JP 4337721 B2 JP4337721 B2 JP 4337721B2 JP 2004353735 A JP2004353735 A JP 2004353735A JP 2004353735 A JP2004353735 A JP 2004353735A JP 4337721 B2 JP4337721 B2 JP 4337721B2

- Authority

- JP

- Japan

- Prior art keywords

- plate

- edge

- high energy

- energy density

- density beam

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Welding Or Cutting Using Electron Beams (AREA)

- Laser Beam Processing (AREA)

Description

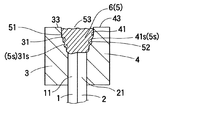

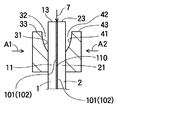

重ね合わせた板体の縁部に高エネルギ密度ビームを照射することにより縁部自体を溶融させた溶融部分を板体の縁部に形成し、溶融部分を当接壁体で保持しつつ凝固させて溶接凝固部を形成し、板体から当接壁体を離間させることにより、溶け込み深さ方向に沿って延設されていると共に外方に露出する露出面を溶接凝固部に形成し、溶接凝固部を介して複数の板体の縁部を接合させる溶接工程とを順に実施する溶接方法であり、当接壁体は、板体の表面に対面すると共に溶融部分を保持する凹状空間を形成する凹み面を備えていることを特徴とするものである。この場合、当接壁体の凹み面により溶融部分の保持量が増加するため、溶融部分の流出が効果的に抑制され、溶融部分の体積を確保することができ、溶接凝固部の強度の信頼性を高めることができる。

図4は実施例に係る試験例の溶接品の断面の写真を示す。溶接条件としては、レーザをYAGレーザとし、レーザ出力を4.5kWとし、ビーム集光径を0.6ミリメートルとし、第1板体1及び第2板体2の材質をステンレス鋼とし、第1板体1の厚みを0.6ミリメートル、第2板体2の厚みを0.6ミリメートルとし、溶接速度を3メートル/分とし、第1当接壁体3及び第2当接壁体4の材質を銅合金とした。図4に示す写真によれば、溶接ビード部の第1露出面は、外方に露出すると共に第1板体の厚み方向の一方側に突出している。溶接ビード部の第2露出面は、外方に露出すると共に第2板体の厚み方向の他方側に突出している。

Claims (24)

- 複数の板体を備えており、高エネルギ密度ビームにより前記板体の縁部自体を溶融させた溶融部分を凝固させて形成した溶接凝固部により複数の前記板体の前記縁部をこれの厚み方向において重ね合わせた状態で接合して構成された高エネルギ密度ビーム溶接品であり、前記溶接凝固部は、前記溶接凝固部の溶け込み深さ方向に沿って延設されていると共に前記溶接凝固部の外方に露出する露出面を有しており、前記露出面は、前記溶接凝固部を形成する前記溶融部分を保持する当接壁体の形状が転写されていることを特徴とする高エネルギ密度ビーム溶接品。

- 請求項1において、前記溶接凝固部の前記露出面は、異なる方向に指向すると共に前記溶接凝固部の外方に露出するように、少なくとも2つ形成されていることを特徴とする高エネルギ密度ビーム溶接品。

- 請求項1または2において、前記溶接凝固部の前記露出面は、互いに逆方向に指向する第1露出面と第2露出面とを有していることを特徴とする高エネルギ密度ビーム溶接品。

- 請求項1〜3のうちのいずれか一項において、前記板体の前記縁部同士が重ね合わされた状態で前記縁部自体が溶融凝固した前記溶接凝固部により接合されていることを特徴とする高エネルギ密度ビーム溶接品。

- 請求項1〜4のうちのいずれか一項において、前記板体は第1板体と第2板体とを有しており、前記第1板体及び前記第2板体の前記縁部同士を溶融凝固させることによりこれの厚み方向において前記溶融凝固部で接合して構成されており、

前記溶接凝固部の前記第1露出面は前記第1板体の前記縁部の表面よりも前記第1板体の前記縁部の厚み方向の一方側に突出しており、且つ、前記溶接凝固部の前記第2露出面は前記第2板体の縁部の表面よりも前記第2板体の前記縁部の厚み方向の他方側に突出していることを特徴とする高エネルギ密度ビーム溶接品。 - 請求項1において、前記板体は第1板体と第2板体とを有しており、前記第1板体及び前記第2板体の前記縁部同士を溶融凝固させた前記溶融凝固部で接合して構成されており、

前記溶接凝固部の前記露出面は、前記第1板体及び前記第2板体のうちのいずれか一方において外方に露出しており、且つ、前記溶接凝固部の前記露出面に対して反対側の部位では、前記第1板体及び前記第2板体のうちの他方が露出していることを特徴とする高エネルギ密度ビーム溶接品。 - 請求項1〜6のうちのいずれか一項において、前記板体は鉄系または非鉄系で形成されていることを特徴とする高エネルギ密度ビーム溶接品。

- 請求項1〜7のうちのいずれか一項において、前記溶接凝固部の平均厚みは、複数の前記板体の前記縁部の合計厚みよりも大きく設定されていることを特徴とする高エネルギ密度ビーム溶接品。

- 請求項1〜8のうちのいずれか一項において、容器に用いられることを特徴とする高エネルギ密度ビーム溶接品。

- 複数の板体の縁部をこれの厚み方向において重ね合わせると共に、重ね合わせた複数の前記板体の前記縁部の少なくとも片面側に当接壁体を当てがう工程と、

重ね合わせた前記板体の縁部に高エネルギ密度ビームを照射して前記縁部自体を溶融して溶融部分を形成し、前記溶融部分を前記当接壁体で保持しつつ凝固させて溶接凝固部を形成し、前記板体から前記当接壁体を離間させることにより、前記溶接凝固部の溶け込み深さ方向に沿って延設されていると共に外方に露出する露出面を前記溶接凝固部に形成し、前記溶接凝固部を介して複数の前記板体の前記縁部を接合させる溶接工程とを順に実施することを特徴とする高エネルギ密度ビーム溶接方法。 - 請求項10において、前記当接壁体は複数設けられており、重ね合わせた複数の前記板体の前記縁部を厚み方向において複数の前記当接壁体により挟持することを特徴とする高エネルギ密度ビーム溶接方法。

- 請求項10または11において、前記複数の当接壁体のうちの少なくとも一つは、前記板体の表面に対面すると共に前記溶融部分を保持する凹状空間を形成する凹み面を備えていることを特徴とする高エネルギ密度ビーム溶接方法。

- 請求項10〜12のうちのいずれか一項において、前記溶接凝固部は、前記溶接凝固部の溶け込み深さ方向に延設されていると共に外方に露出する露出面を有することを特徴とする高エネルギ密度ビーム溶接方法。

- 請求項10〜13のうちのいずれか一項において、前記板体は鉄系または非鉄系で形成されていることを特徴とする高エネルギ密度ビーム溶接方法。

- 請求項10〜13のうちのいずれか一項において、重ね合わせた複数の前記板体の前記縁部の端面の位置は、前記板体に当てがわれた前記当接壁体の先端面の位置よりも突出するように設定されていることを特徴とする高エネルギ密度ビーム溶接方法。

- 請求項10〜15のうちのいずれ一項において、重ね合わせた複数の前記板体の前記縁部の端面同士は、同一平坦面であるか、あるいは、段差を有することを特徴とする高エネルギ密度ビーム溶接方法。

- 請求項10〜16のうちのいずれ一項において、改質材を前記溶融部分に供給することを特徴とする高エネルギ密度ビーム溶接方法。

- 複数の前記板体の縁部をこれの厚み方向において重ね合わせると共に、重ね合わせた複数の前記板体の前記縁部の少なくとも片面側に当接壁体を当てがう工程と、

重ね合わせた前記板体の前記縁部に高エネルギ密度ビームを照射することにより前記縁部自体を溶融させた溶融部分を前記板体の縁部に形成し、前記溶融部分を前記当接壁体で保持しつつ凝固させて溶接凝固部を形成し、前記板体から前記当接壁体を離間させることにより、溶け込み深さ方向に沿って延設されていると共に外方に露出する露出面を前記溶接凝固部に形成し、前記溶接凝固部を介して複数の前記板体の前記縁部を接合させる溶接工程とを順に実施する高エネルギ密度ビーム溶接方法であり、

前記当接壁体は、

前記板体の表面に対面すると共に前記溶融部分を保持する凹状空間を形成する凹み面を備えていることを特徴とする高エネルギ密度ビーム溶接方法。 - 請求項18において、前記当接壁体は複数設けられており、重ね合わせた複数の前記板体の前記縁部を厚み方向において複数の前記当接壁体により挟持することを特徴とする高エネルギ密度ビーム溶接方法。

- 請求項18または19において、前記溶接凝固部は、前記溶接凝固部の溶け込み深さ方向に延設されていると共に外方に露出する露出面を有することを特徴とする高エネルギ密度ビーム溶接方法。

- 請求項1に係る高エネルギ密度ビーム溶接品の製造に用いられ、重ね合わせた複数の前記板体のうち縁部の少なくとも片面側に当てがわれる当接壁体をもつ溶接補助装置であって、

前記当接壁体は、前記板体の前記縁部を溶融させた溶融部分を保持しつつ凝固させて前記溶接凝固部を形成すると共に、前記溶融部分の保持量を増加させる凹み面を有することを特徴とする高エネルギ密度ビーム溶接用溶接補助装置。 - 請求項10,11,18,19または20に係る高エネルギ密度ビーム溶接方法の実施に用いられ、重ね合わせた複数の前記板体のうち縁部の少なくとも片面側に当てがわれる当接壁体をもつ溶接補助装置であって、

前記当接壁体は、前記板体の前記縁部の溶融部分を保持しつつ凝固させて溶接凝固部を形成すると共に、前記溶融部分の保持量を増加させる凹み面を有することを特徴とする高エネルギ密度ビーム溶接用溶接補助装置。 - 請求項21または22において、前記当接壁体は、合わせた複数の前記板体の縁部をこれの厚み方向において挟むように設けられた第1当接壁体と第2当接壁体とを備えていることを特徴とする高エネルギ密度ビーム溶接用溶接補助装置。

- 請求項21〜23のうちの一項において、前記当接壁体は、金属またはセラミックスで形成されていることを特徴とする高エネルギ密度ビーム溶接用溶接補助装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004353735A JP4337721B2 (ja) | 2004-12-07 | 2004-12-07 | 高エネルギ密度ビーム溶接品、高エネルギ密度ビーム溶接方法、それに用いられる溶接補助装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004353735A JP4337721B2 (ja) | 2004-12-07 | 2004-12-07 | 高エネルギ密度ビーム溶接品、高エネルギ密度ビーム溶接方法、それに用いられる溶接補助装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006159240A JP2006159240A (ja) | 2006-06-22 |

| JP4337721B2 true JP4337721B2 (ja) | 2009-09-30 |

Family

ID=36661811

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004353735A Expired - Fee Related JP4337721B2 (ja) | 2004-12-07 | 2004-12-07 | 高エネルギ密度ビーム溶接品、高エネルギ密度ビーム溶接方法、それに用いられる溶接補助装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4337721B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4470721B2 (ja) | 2004-12-10 | 2010-06-02 | トヨタ自動車株式会社 | 溶接方法及び溶接整形装置 |

| JP5198323B2 (ja) * | 2009-02-24 | 2013-05-15 | アスモ株式会社 | 端子溶接方法、ブラシレスモータの製造方法及びブラシレスモータ |

| JP5889654B2 (ja) * | 2012-01-27 | 2016-03-22 | コマツNtc株式会社 | 電池ケース封止装置及び電池ケース封止方法 |

| JP2015074028A (ja) * | 2013-10-12 | 2015-04-20 | 日本アビオニクス株式会社 | 加圧型レーザ溶接方法および装置 |

| JP2016068880A (ja) * | 2014-10-01 | 2016-05-09 | ヤマハ発動機株式会社 | アルミニウム製燃料タンクの製造方法、アルミニウム製燃料タンク、及び鞍乗型車両 |

| WO2017022603A1 (ja) * | 2015-07-31 | 2017-02-09 | イーグル工業株式会社 | ダイアフラムダンパ |

| KR102028491B1 (ko) * | 2018-02-05 | 2019-11-04 | 이종식 | 가압 지그를 이용한 레이저용접 방법 |

-

2004

- 2004-12-07 JP JP2004353735A patent/JP4337721B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006159240A (ja) | 2006-06-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5224349B2 (ja) | 薄板のレーザー溶接方法 | |

| JP5110642B2 (ja) | 溶接形鋼の製造方法 | |

| JP5869972B2 (ja) | レーザ・アーク複合溶接法 | |

| JP2010240741A (ja) | 高出力レーザビーム溶接及びそのアセンブリ | |

| JP5088920B2 (ja) | 建築部材の製造方法 | |

| JP4337721B2 (ja) | 高エネルギ密度ビーム溶接品、高エネルギ密度ビーム溶接方法、それに用いられる溶接補助装置 | |

| JP4768487B2 (ja) | 異材接合方法 | |

| JP4978121B2 (ja) | 金属板の突合せ接合方法 | |

| CN114340833A (zh) | 异种材料接合结构体的制造方法和异种材料接合结构体 | |

| JP4326492B2 (ja) | レーザ溶接を用いた異材の接合方法 | |

| JP4066433B2 (ja) | レーザ照射による異種材料の接合方法と装置 | |

| JP4931506B2 (ja) | 異材接合方法 | |

| JP2007136489A (ja) | 異材の溶接方法 | |

| JP4518892B2 (ja) | 異材接合方法 | |

| Nishimoto et al. | Laser pressure welding of Al alloy and low C steel | |

| JP5253777B2 (ja) | 重ね合わせレーザ溶接方法およびレーザ溶接品 | |

| JP4470721B2 (ja) | 溶接方法及び溶接整形装置 | |

| JP4337722B2 (ja) | 高エネルギ密度ビーム溶接品、高エネルギ密度ビーム溶接方法及び高エネルギ密度ビーム溶接用溶接補助装置 | |

| JP2005238249A5 (ja) | ||

| JP2012179658A (ja) | 建築部材の製造方法 | |

| JP2018001197A (ja) | レーザ溶接継手およびレーザ溶接継手の製造方法 | |

| JP4566091B2 (ja) | 異材接合方法 | |

| JP2003001454A (ja) | 金属板同士の重ねすみ肉溶接方法 | |

| JP2007229739A (ja) | 高強度薄鋼板のレーザーブレージング方法 | |

| JP7095828B1 (ja) | レーザーブレージング接合方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070227 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080409 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080515 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080709 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20081106 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081216 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090609 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090622 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120710 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130710 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |