JP3991682B2 - ガラスの精密孔あけ方法、光ファイバーコネクタ用フェルールの製造方法および磁気ディスクガラス基板の製造方法 - Google Patents

ガラスの精密孔あけ方法、光ファイバーコネクタ用フェルールの製造方法および磁気ディスクガラス基板の製造方法 Download PDFInfo

- Publication number

- JP3991682B2 JP3991682B2 JP2001400134A JP2001400134A JP3991682B2 JP 3991682 B2 JP3991682 B2 JP 3991682B2 JP 2001400134 A JP2001400134 A JP 2001400134A JP 2001400134 A JP2001400134 A JP 2001400134A JP 3991682 B2 JP3991682 B2 JP 3991682B2

- Authority

- JP

- Japan

- Prior art keywords

- glass

- mold

- shape

- molding

- temperature

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B11/00—Pressing molten glass or performed glass reheated to equivalent low viscosity without blowing

- C03B11/06—Construction of plunger or mould

- C03B11/08—Construction of plunger or mould for making solid articles, e.g. lenses

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B11/00—Pressing molten glass or performed glass reheated to equivalent low viscosity without blowing

- C03B11/06—Construction of plunger or mould

- C03B11/08—Construction of plunger or mould for making solid articles, e.g. lenses

- C03B11/082—Construction of plunger or mould for making solid articles, e.g. lenses having profiled, patterned or microstructured surfaces

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B11/00—Pressing molten glass or performed glass reheated to equivalent low viscosity without blowing

- C03B11/06—Construction of plunger or mould

- C03B11/10—Construction of plunger or mould for making hollow or semi-hollow articles

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B23/00—Re-forming shaped glass

- C03B23/26—Punching reheated glass

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Surface Treatment Of Glass (AREA)

- Manufacturing Of Magnetic Record Carriers (AREA)

- Manufacturing Optical Record Carriers (AREA)

- Mechanical Coupling Of Light Guides (AREA)

Description

【発明の属する技術分野】

本発明は、ガラス材料に高精度な孔あけ加工を施す方法並びに高精度な孔あけ加工を施された貫通孔付きガラス製品の製造方法に関するものである。

【0002】

【従来の技術】

従来、ガラス製品に孔あけ加工を施す方法としては、回転砥石、ドリル、超音波加工、ブラスト加工などの機械加工法や、化学的処理によるエッチング加工法や、バーナーなどで焼き切る熱加工法(特開2000−16815号公報、特開2000−53435号公報)や、イオンビーム、レーザー、電子ビームなどによるエネルギービーム加工法(特開2000−61667号公報)や、加熱軟化したガラスを金型によってプレス成形する方法(特開2000−319026号公報)などがある。

【0003】

上記のような孔あけ加工法を用いて、磁気ディスク用ガラス基板の製造や、光ファイバーコネクター用フェルールなどが製造されている。

【0004】

磁気ディスク用ガラス基板の一般的な製造方法としては、所定の表面平滑性を得るための研磨工程、その後の、機械加工法による外型加工、内孔あけ加工工程、そして、内外周面取り加工による最終仕上げ工程からなる。

【0005】

また、特開2000−319026号公報では、研磨工程と孔あけ工程を成形によって、同時に行うことを提案している。

【0006】

光ファイバーコネクター用フェルールは、光ファイバー同士の軸を一致させて接続するため、フェルールの内外径には、非常に高い精度(サブミクロンオーダー)が求められている。

【0007】

このようなフェルールの製造方法としては、金属材料あるいはセラミックス材料を高精度な加工機を用いた機械加工法によって、内外径を仕上げる方法が実施されているが、加工コストが非常にかかる。一方、特開平10−186176号公報記載の方法によれば、溶融した非晶質合金を金型で成形加工することで安価にフェルールを製造する方法を提案している。

【0008】

【発明が解決しようとする課題】

しかしながら、機械加工法、エッチング加工法、熱加工法は、サブミクロンオーダーの高精度な孔あけ加工が困難であり、特に微細な孔あけを必要とする場合には、これらの工法では不可能である。

【0009】

エネルギービーム加工法は一般に装置が高価であり、加工速度も遅く、量産性がない。特開2000−61667号公報に記載の方法では、YAGレーザーの吸収率の高い成分をガラス材料に含ませることで、YAGレーザーの吸収率を上げて、加工効率を上げているが、ガラス材料に吸収率の良い成分を予め含ませる必要がある。

【0010】

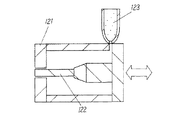

特開2000−319026号公報記載の磁気ディスクガラス基板の成形による製造方法では、図11に示したような、プレス成形面が平面である上下一対の金型111、112の中心部分から同心円状に形成された貫通孔に内側金型113、114を配置することで、成形とともにガラス基板に貫通孔を形成するようにしたものであるが、外側金型111、112と内側金型113、114には必ず隙間があるので、成形時にガラス115がその隙間に入り込み、バリが発生し、離型させるときにガラスにクラックが発生するおそれがある。

【0011】

また、特開平10−186176号公報記載のフェルールの製造方法においても、図12に示した金型に非晶質合金融液123を注入して成形するので、コアピン122とベース金型121の隙間にバリが発生する。

【0012】

いずれも、これらのバリを除去するための特殊な仕上げ加工が必要となり、高精度に成形された表面を傷つける可能性があると言う課題がある。

【0013】

【課題を解決するための手段】

そこで、本発明では、第1に、ガラスからなる成形用素材を、必要な孔深さ以上の高さの高精度な突起形状を有する成形用金型と平面金型との間に挟み、該成形用素材が変形可能な温度まで加熱し、プレス成形して、突起形状の反転形状を精密に転写させた窪みを形成し、冷却して型より離型し、所定の孔深さとなる厚さまで、平面側から研磨することにより、成形と平面研磨工程のみで非常に安価なガラスの精密孔あけ加工法を提供するものである。

【0014】

そして、ガラスからなる成形用素材を、必要な孔深さ以上の高さの高精度な光ファイバーコネクター用フェルールの貫通孔形状の反転形状である突起形状を有する成形用金型と平面金型との間に挟み、外形規制用のリング状胴型を介し、該成形用素材が変形可能な温度まで加熱し、プレス成形して、突起形状の反転形状を精密に転写させた窪みを形成し、冷却して型より離型し、所定の孔深さとなる厚さまで、平面側から研磨することにより、外形と貫通孔を高精度に加工した光ファイバーコネクタ用フェルールの製造方法を提供するものである。

【0015】

第2に、前記ガラスからなる成形用素材よりも耐熱性の良いガラス材料を、必要な孔深さ以上の深さの高精度な貫通孔あるいは溝形状を有するマスター金型と平面基材との間に挟み、該ガラス材料が変形可能な温度まで加熱し、プレス成形して、貫通孔あるいは溝形状の反転形状を精密に転写させた突起を形成するとともに、平面基材と接合し、冷却して型より離型した後、表面に貴金属合金薄膜を形成することで必要な孔深さ以上の高さの高精度な突起形状を有するレプリカ金型を作製する工程と、前記ガラスからなる成形用素材を、該レプリカ金型と平面金型との間に挟み、該成形用素材が変形可能な温度まで加熱し、プレス成形して、突起形状の反転形状を精密に転写させた窪みを形成し、冷却して型より離型する工程と、所定の孔深さとなる厚さまで、平面側から研磨する工程からなるガラスの精密孔あけ方法により、より低コストで、表面平滑性と高精度な貫通孔を有するガラス基板の製造を可能としたものである。

【0016】

そして、ガラスからなる成形用素材よりも耐熱性の良いガラス材料を、必要な孔深さ以上の深さの高精度な貫通孔あるいは溝形状を有し、表面を超平滑面に研磨加工を施したマスター金型と平面基材との間に挟み、外形規制用のリング状胴型を介し、該ガラス材料が変形可能な温度まで加熱し、プレス成形して、貫通孔あるいは溝形状の反転形状を精密に転写させた突起を形成するとともに、平面基材と接合し、冷却して型より離型した後、表面に貴金属合金薄膜を形成することで、必要な孔深さ以上の高さの高精度な突起形状を有し、表面平滑性の優れたレプリカ金型を作製する工程と、ガラスからなる成形用素材を、外形規制用のリング状胴型を介して、必要な内孔深さ以上の高さの高精度な突起形状を有し、表面平滑性の優れたレプリカ金型と平面金型との間に挟み、該成形用素材が変形可能な温度まで加熱し、プレス成形して、突起形状の反転形状を精密に転写させた窪みを形成し、冷却して型より離型する工程と、所定のディスク厚みとなる厚さまで、平面側から研磨する工程からなる磁気ディスクガラス基板の製造方法を提供し、非常に低コストで、表面平滑性と高精度な外形並びに内孔を有する磁気ディスクガラス基板の製造を可能としたものである。

【0017】

第3に、ガラスからなる成形用素材を、必要な孔深さ以上の高さの高精度な突起形状を複数個有する成形用金型と平面金型との間に挟み、該成形用素材が変形可能な温度まで加熱し、プレス成形し、複数の突起形状の反転形状を精密に転写させた窪みを形成し、そのままの温度で離型させた後、冷却し、所定の孔深さとなる厚さまで、平面側から研磨することにより、成形と平面研磨工程のみで非常に安価な複数個の精密孔あけ加工法を提供するものである。

【0018】

そして、ガラスからなる成形用素材を、必要な孔深さ以上の高さの高精度な光ファイバーコネクター用フェルールの貫通孔形状の反転形状である突起形状を複数個有する成形用金型と平面金型との間に挟み、外形規制用の胴型を介して、該成形用素材が変形可能な温度まで加熱し、プレス成形し、複数の突起形状の反転形状を精密に転写させた窪みを形成し、そのままの温度で離型させた後、冷却し、所定の孔深さとなる厚さまで、平面側から研磨することにより、成形と平面研磨工程のみで非常に安価な複数個の精密孔を有するアレイ状光ファイバーコネクタ用フェルールの製造方法を提供するものである。

【0019】

第4に、前記ガラスからなる成形用素材よりも耐熱性の良いガラス材料を、複数の必要な孔深さ以上の深さの高精度な貫通孔あるいは溝形状を有するマスター金型と平面基材との間に挟み、該ガラス材料が変形可能な温度まで加熱し、プレス成形して、複数の貫通孔あるいは溝形状の反転形状を精密に転写させた突起を形成するとともに、平面基材と接合し、冷却せずにマスター型より離型し、冷却後、表面に貴金属合金薄膜を形成することで、複数の必要な孔深さ以上の高さの高精度な突起形状を有するレプリカ金型を作製する工程と、前記ガラスからなる成形用素材を、該レプリカ金型と平面金型との間に挟み、該成形用素材が変形可能な温度まで加熱し、プレス成形して、複数の突起形状の反転形状を精密に転写させた窪みを形成し、そのままの温度でレプリカ金型より離型させた後、冷却する工程と、所定の孔深さとなる厚さまで、平面側から研磨する工程からなるガラスの精密孔あけ方法により、さらに、低コストな複数個の精密孔あけ加工を可能としたものである。

【0020】

【発明の実施の形態】

以下、本発明の各実施例について図面を参照しながら説明する。

【0021】

(実施の形態1)

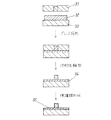

本発明の実施の形態1のガラスの精密孔あけ方法を図1を用いて説明する。

【0022】

まず、超硬合金などの高強度な素材を研削加工や放電加工法により、中心に円柱状の突起形状を加工し、表面保護のために貴金属合金薄膜を形成した突起金型11と、同様に、超硬合金などの高強度な素材を研磨加工により平面に加工し、表面保護のために貴金属合金薄膜を形成した平面金型13を準備し、突起金型11と平面金型13の間にガラスからなる成形用素材12を挟み、成形用素材がプレスにより変形可能な温度まで加熱し、図1に示したように平面金型側まで貫通させず、少しだけガラスの厚みが残るように、突起金型の形状を完全に転写するまで、圧力を加え、プレス成形する。

【0023】

これらの金型に保持したまま冷却した後、突起金型11と平面金型13をガラスから離型させる。できたガラス基板の突起金型11の形状を精密に転写している表面側を樹脂などで保護、及び固定し、平面側14から所定のガラス厚みとなるまで、平面研磨する事によって、ガラス基板に所定の貫通孔15を形成することができる。

【0024】

本発明によれば、成形工程と平面研磨工程のみで、ガラス基板に精密孔あけ加工が可能となり、非常に安価にガラス基板に孔あけ加工ができるようになる。

【0025】

この方法によれば、これまで製造が困難であった、光ファイバーコネクタ用フェルールの製造も容易になる。以下、具体的に光ファイバーコネクタ用フェルールの製造方法の一実施例を図2を用いて説明する。

【0026】

まず、直径5mm、厚さ10mmのWCを主成分とする超硬合金(熱膨張係数;50×10-7/K)素材を放電加工法により、中心部分に図2に示したような先端の直径が125μmで、長さが2mmのピン形状とテーパ部を有する突起形状に加工し、表面にスパッタリング法により、Pt−Ir合金薄膜を1μm形成することで突起金型21を作製した。

【0027】

続いて、直径5mm、厚さ2mmのWCを主成分とする超硬合金素材を平面研磨した後、表面にスパッタリング法により、Pt−Ir合金薄膜を1μm形成することで平面金型23を作製した。平面金型23を外形規制用のリング状胴型24(超硬合金製)に挿入し、その上に、成形用素材として、直径4mm、厚さ5mmの円柱状パイレックスガラス22(熱膨張係数;32×10-7/K)をのせ、その上から突起金型21をリング状胴型に挿入した。

【0028】

その状態で、窒素雰囲気となっている成形機(図示せず)中に投入し、金型全体を外部より加熱し、730℃とし、突起金型21の上方より、100Nの圧力を加えた。そのまま、圧力を加えて、突起金型21の形状が完全にパイレックスガラス22に転写するまでプレス成形を行い、完全に転写したところで、圧力を加えながら、常温まで冷却した。

【0029】

このとき、平面側まで突起金型21の先端が貫通せずに、平面金型23より0.2mmガラスが残るように、胴型24で高さ規制を行った。冷却後、パイレックスガラス22を金型より離型させて、成形機より取り出した。このとき、突起金型21の方がパイレックスガラス22より、熱膨張係数が大きいので、冷却時に金型がガラスよりも先に収縮するので、容易に離型できた。取り出した成形物の裏面25より、酸化セリウム及びダイヤモンド砥粒を用いて、平面研磨して、貫通孔26を得た。貫通孔の長さ(先端部分)は1.5mmとした。

【0030】

このようにして製造したフェルールのコストは従来の機械加工による孔あけ加工を施したフェルールに比べて、約1/5程度であった。できあがったフェルールの外径、貫通孔径、同心度、真円度、及び円筒度は0.5μm以下の寸法精度でできあがっており、実用上十分の公差に入っていることが解った。

【0031】

以上の方法により、非常に低コストで、高精度な貫通孔を有するフェルールを製造できるようになった。

【0032】

(実施の形態2)

実施の形態1で示した方法では、突起金型を直接機械加工によって作製したが、磁気ディスク基板のような表面平滑性の非常に良いガラス基板に貫通孔をあける場合、突起以外の平面部分を超平滑に研磨することが難しいため、機械加工による突起金型の作製は困難である。

【0033】

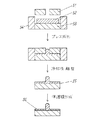

そこで、超平滑面と貫通孔を有するガラス基板に精密孔あけする方法を図3及び図4を用いて説明する。

【0034】

図3は、突起金型を製造する方法で、図3の方法で製造した突起金型を用いて貫通孔を形成する方法が図4である。

【0035】

まず、超硬合金などの高強度な素材を平面研磨加工により、超平滑に表面を研磨し、中心に円柱状の窪みを放電加工により形成し、表面保護のために貴金属合金薄膜を形成したマスター金型31と、同様に、超硬合金などの高強度な素材を研磨加工により平面に加工し、ガラスと接合させるために表面に接合層を形成した平面基材33を準備し、マスター金型31と平面基材33の間に成形用素材よりも耐熱性の良い、ガラス材料32を挟み、ガラス材料がプレスにより変形可能な温度まで加熱し、マスター金型の形状を完全に転写するまで、圧力を加え、プレス成形する。

【0036】

これらの金型に保持したまま冷却した後、マスター金型31を離型させる。平面基材33と成形されたガラス32は接合層34で、成形とともに完全に接合される。その後、表面に貴金属合金薄膜35を形成し、突起金型が完成する(図3)。

【0037】

このようにして作製した突起金型は、非常に平滑な表面と突起形状を有するものである。

【0038】

続いて、超硬合金などの高強度な素材を研磨加工により平面に加工し、表面保護のために貴金属合金薄膜を形成した平面金型43と完成した突起金型41の間にガラスからなる成形用素材42を挟み、成形用素材がプレスにより変形可能な温度まで加熱し、図4に示したように平面金型側まで貫通させず、少しだけガラスの厚みが残るように、突起金型の形状を完全に転写するまで、圧力を加え、プレス成形する。

【0039】

これらの金型に保持したまま冷却した後、突起金型41と平面金型43をガラスから離型させる。

【0040】

できたガラス基板の突起金型41の形状を精密に転写している表面側を樹脂などで保護、及び固定し、平面側44から所定のガラス厚みとなるまで、平面研磨する事によって、ガラス基板に所定の貫通孔45を形成することができる。

【0041】

本発明によれば、成形工程と平面研磨工程のみで、ガラス基板に精密孔あけ加工が可能となり、非常に安価に表面平滑性の優れたガラス基板に孔あけ加工ができるようになる。

【0042】

この方法によれば、これまで製造が困難であった、中心に貫通孔を有し、表面平滑性に優れた磁気ディスクガラス基板の製造も容易になる。以下、具体的に磁気ディスクガラス基板の製造方法の一実施例を図5及び図6を用いて説明する。

【0043】

まず、直径65mm、厚さ2mmのWCを主成分とする超硬合金円柱素材の表面を、研磨加工により表面粗さ(Ra)が0.5nmになるまで研磨した後、中心部分に放電加工法、機械加工法により、直径20mmの貫通孔を形成し、表面にスパッタリング法により、Ir−W合金薄膜を1μm形成することで、表面平滑性の優れた中心に貫通孔のあるマスター金型51を作製した。

【0044】

続いて、直径65mm、厚さ2mmのSKH鋼素材を平面研磨した後、表面にスパッタリング法により、接合層としてCr薄膜を0.2μm形成することで平面基材53を作製した。

【0045】

平面基材53を外径規制用のリング状胴型54(超硬合金製)に挿入し、その上に、直径50mm、厚さ3mmの円柱状結晶化ガラス(結晶化前のマザーガラス)52をのせ、その上からマスター金型51をリング状胴型に挿入した。

【0046】

その状態で、窒素雰囲気となっている成形機(図示せず)中に投入し、金型全体を外部より加熱し、金型全体を700℃とし、マスター金型51の上方より、50000Nの圧力を加えた。そのまま、圧力を加えて、マスター金型51の表面形状が完全に結晶化ガラス52に転写するまでプレス成形を行うと、図5のように貫通孔部分に結晶化ガラスが盛り上がった状態で、貫通孔に沿って突起形状が成形された。このままの状態で、850℃まで昇温し、結晶化ガラス52を結晶化させた。

【0047】

そして、圧力を加えたまま常温まで冷却し、マスター金型51を離型し、成形機より取り出した。成形品は結晶化した結晶化ガラス52と平面基材53とが接合層55で接合され、先端が丸まった形状の突起(高さが1.5mmであった)を有し、平面部分の表面粗さ(Ra)が0.6nmになっていた。この成形品に、スパッタリング法により、SiO2とWの混合薄膜を0.1μmの厚みで形成した後、表面保護膜56として、スパッタリング法により、Ir−W合金薄膜を1μm形成することで、耐熱性の良い、突起レプリカ金型が完成した。

【0048】

次に、直径65mm、厚さ2mmのWCを主成分とする超硬合金素材を平面研磨した後、表面にスパッタリング法により、Ir−W合金薄膜を1μm形成することで平面金型63を作製した。

【0049】

平面金型63をリング状胴型64(超硬合金製)に挿入し、その上に、成形用素材として、直径50mm、厚さ3mmの円柱状アルミノシリケートガラス62をのせ、その上から前述の方法で作製した突起レプリカ金型61をリング状胴型64に挿入した。

【0050】

その状態で、窒素雰囲気となっている成形機(図示せず)中に投入し、金型全体を外部より加熱し、金型全体を680℃とし、突起レプリカ金型61の上方より、50000Nの圧力を加えた。

【0051】

そのまま圧力を加えて、突起レプリカ金型61の形状が完全にアルミノシリケートガラス62に転写するまでプレス成形を行い、完全に転写したところで、圧力を加えながら、常温まで冷却した。

【0052】

このとき、平面側まで突起レプリカ金型61の先端が貫通せずに、平面金型63より0.2mmガラスが残るように、胴型64で高さ規制を行った。冷却後、アルミノシリケートガラス62を金型より離型させて成形機より取り出した。

【0053】

取り出した成形物の表面を樹脂接着剤で覆い、平面基板に張り付けた後、裏面65より、酸化セリウム及びダイヤモンド砥粒を用いて、平面研磨して、貫通孔66を得た。貫通孔の長さ、すなわち、ディスク厚さは0.635mmとした。このようにして製造した磁気ディスクガラス基板の製造コストは従来の機械加工による孔あけ加工を施した磁気ディスクガラス基板に比べて、約1/3程度であった。できあがった磁気ディスクガラス基板の外径、貫通孔径は、実用上十分の公差に入っていることが解った。

【0054】

以上の方法により、非常に低コストで、高精度な貫通孔を有し、表面粗さの優れた磁気ディスクガラス基板を製造できるようになった。

【0055】

(実施の形態3)

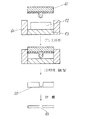

次に、本発明のガラス基板に複数個の貫通孔を形成する方法について、図7をを参照にしながら説明する。

【0056】

ガラス基板に複数個の貫通孔を形成する場合、実施の形態1で示した成形後、冷却して離型させる成形方法では、金型とガラスとの熱膨張係数の差により発生する応力により、成形したガラスが金型から離型できない、あるいは、ガラスが発生した応力によって破壊してしまう問題点がある。

【0057】

そこで、まず、超硬合金などの高強度な素材を研削加工や放電加工法により、中心に円柱状の突起形状を複数個加工し、表面保護のために貴金属合金薄膜を形成した突起金型71と、同様に、超硬合金などの高強度な素材を研磨加工により平面に加工し、表面保護のために貴金属合金薄膜を形成した平面金型73を準備し、突起金型71と平面金型73の間にガラスからなる成形用素材72を挟み、成形用素材がプレスにより変形可能な温度まで加熱し、図7に示したように平面金型側まで貫通させず、少しだけガラスの厚みが残るように、突起金型の形状を完全に転写するまで、圧力を加え、プレス成形する。

【0058】

ここまでは、実施の形態1で示した成形方法と同じであるが、このまま冷却せずに、突起金型71をガラスから離型させる。冷却後、平面金型73より、成形されたガラス基板を取り出し、突起金型71の形状を精密に転写している表面側を樹脂などで保護、及び固定し、平面側74から所定のガラス厚みとなるまで、平面研磨する事によって、ガラス基板に所定の複数個の貫通孔75を形成することができる。

【0059】

本発明によれば、成形工程において、冷却せずに複数の突起形状を有する型より離型するので、型とガラスの熱膨張係数の差による応力は発生せず、成形工程と平面研磨工程のみで、ガラス基板に複数個の精密孔あけ加工が可能となり、非常に安価にガラス基板に孔あけ加工ができるようになる。

【0060】

この方法によれば、これまで製造が困難であった、波長多重光通信に用いられる複数本の光ファイバーをアレイ状に整列させるためのアレイ状光ファイバーコネクタ用フェルールの製造も容易になる。以下、具体的にアレイ状光ファイバーコネクタ用フェルールの製造方法の一実施例を図8を用いて説明する。

【0061】

まず、5mm角、厚さ10mmのWCを主成分とする超硬合金素材を放電加工法により、250μmピッチで等間隔に8本の、図8に示したような先端の直径が125μmで、長さが2mmのピン形状とテーパ部を有する突起形状に加工し、表面にスパッタリング法により、Pd−Re合金薄膜を1μm形成することで突起金型81を作製した。

【0062】

続いて、5mm角、厚さ2mmのWCを主成分とする超硬合金素材を平面研磨した後、表面にスパッタリング法により、Pd−Re合金薄膜を1μm形成することで平面金型83を作製した。

【0063】

平面金型83を角状胴型84(超硬合金製)に挿入し、その上に、成形用素材として、4mm角、厚さ5mmの円柱状パイレックスガラス82をのせ、その上から突起金型81を角状胴型84に挿入した。

【0064】

その状態で、窒素ガスに5%のCF4ガスを混入させた雰囲気となっている成形機(図示せず)中に投入し、金型全体を外部より加熱し、金型全体を730℃とし、突起金型81の上方より、1000Nの圧力を加えた。

【0065】

そのまま圧力を加えて、突起金型81の形状が完全にパイレックスガラス82に転写するまでプレス成形を行い、完全に転写したところで、冷却せず、そのままの温度を保持しながら、突起金型81を離型させた。このとき、平面側まで突起金型81の先端が貫通せずに、平面金型83より0.2mmガラスが残るように、胴型84で高さ規制を行った。

【0066】

その後、冷却して、パイレックスガラス82を平面金型83より離型させて取り出した。

【0067】

取り出した成形物の表面を樹脂接着剤で覆い、平面基板に張り付けた後、成形物の裏面85より、酸化セリウム及びダイヤモンド砥粒を用いて、平面研磨して、8個の貫通孔86を得た。貫通孔の長さ(先端部分)は全て1.5mmとした。

【0068】

このようにして製造したアレイ状フェルールのコストは従来の機械加工による孔あけ加工を施したフェルールに比べて、約1/10程度であった。できあがった各フェルールの外径、貫通孔径、同心度、真円度、及び円筒度は0.5μm以下の寸法精度でできあがっており、実用上十分の公差に入っていることが解った。

【0069】

以上の方法により、非常に低コストで、高精度な複数個の貫通孔を有するアレイ状フェルールを製造できるようになった。

【0070】

(実施の形態4)

実施の形態3で示したガラスの精密孔あけ方法では、複数個の突起形状を有する突起金型を直接機械加工法、あるいは放電加工法によって作製したが、金型の製作に非常に時間がかかってしまう。

【0071】

そこで、さらなる孔あけコストを低減するために、ガラス基板に複数個の貫通孔を形成する方法を図9及び図10を用いて説明する。

【0072】

図9は、複数の突起形状を有する突起金型を製造する方法で、図9の方法で製造した突起金型を用いて、複数の貫通孔を形成する方法が図10である。

【0073】

まず、超硬合金などの高強度な素材を研磨加工により、表面を研磨し、円柱状の複数の窪みを放電加工により形成し、表面保護のために貴金属合金薄膜を形成したマスター金型91と、同様に、超硬合金などの高強度な素材を研磨加工により平面に加工し、ガラスと接合させるために表面に接合層を形成した平面基材93を準備し、マスター金型91と平面基材93の間に成形用素材よりも耐熱性の良い、ガラス材料92を挟み、ガラス材料がプレスにより変形可能な温度まで加熱し、マスター金型の形状を完全に転写するまで、圧力を加え、プレス成形する。

【0074】

ここまでは、実施の形態2で示した突起金型の成形方法と同じであるが、このまま冷却せずに、マスター金型91をガラスから離型させる。

【0075】

平面基材93と成形されたガラス92は接合層94で、成形とともに完全に接合される。冷却した後、表面に貴金属合金薄膜95を形成し、突起レプリカ金型が完成する(図9)。

【0076】

このようにして、複数の突起形状を有するレプリカ金型を非常に容易に作製できるようになった。

【0077】

続いて、超硬合金などの高強度な素材を研磨加工により平面に加工し、表面保護のために貴金属合金薄膜を形成した平面金型103を準備し、上記の方法で作製した複数の突起形状を有する突起レプリカ金型101と平面金型103の間にガラスからなる成形用素材102を挟み、成形用素材102がプレスにより変形可能な温度まで加熱し、図10に示したように平面金型側まで貫通させず、少しだけガラスの厚みが残るように、突起レプリカ金型101の形状を完全に転写するまで、圧力を加え、プレス成形する。

【0078】

このまま冷却せずに、突起レプリカ金型101をガラスから離型させる。冷却後、平面金型103より、成形されたガラス基板を取り出し、突起レプリカ金型101の形状を精密に転写している表面側を樹脂などで保護、及び固定し、平面側104から所定のガラス厚みとなるまで、平面研磨する事によって、ガラス基板に所定の複数個の貫通孔105を形成することができる。

【0079】

本発明によれば、複数個の突起形状を有する金型の作製が非常に容易になり、成形工程において、冷却せずに複数の突起形状を有する型より離型するので、型とガラスの熱膨張係数の差による応力は発生せず、成形工程と平面研磨工程のみで、ガラス基板に複数個の精密孔あけ加工が可能となり、非常に安価にガラス基板に複数個の孔あけ加工ができるようになる。

【0080】

【発明の効果】

以上のように本発明のガラスの精密孔あけ方法によれば、成形により高精度に孔形状となる窪みをガラス基板に形成し、裏面より平面研磨する事で、バリの発生が無く、高精度な貫通孔を、非常に低コストで形成できるようになる。この方法により光ファイバーコネクタ用フェルールの製造も非常に容易にできるようになった。

【0081】

また、突起形状を有する金型をガラスのプレス成形により作製することにより、表面平滑性の優れた貫通孔を有するガラス基板の製造が可能となり、非常に低コストで磁気ディスクガラス基板の製造が可能となった。

【0082】

更に、複数個の突起形状を有する金型を用いて、冷却せずに金型を離型させる方法で、ガラスを成形することで、高精度に複数個の孔形状となる窪みをガラス基板に形成し、裏面より平面研磨する事で、バリの発生が無く、複数の高精度な貫通孔を、非常に低コストで形成できるようになる。この方法によりアレイ状光ファイバーコネクタ用フェルールの製造も非常に容易にできるようになった。

【0083】

また、複数個の突起形状を有する金型を、冷却せずに金型を離型させる方法で、ガラスのプレス成形により作製することにより、複数個の貫通孔を有するガラス基板の製造が、更に、低コストで可能となる。

【図面の簡単な説明】

【図1】本発明の実施の形態1におけるガラスの精密孔あけ方法を示す概略工程図

【図2】本発明の実施の形態1における光ファイバーコネクタ用フェルールの製造方法を示す概略工程図

【図3】本発明の実施の形態2におけるガラスの精密孔あけ方法に用いる突起レプリカ金型の製造方法を示す概略工程図

【図4】本発明の実施の形態2におけるガラスの精密孔あけ方法を示す概略工程図

【図5】本発明の実施の形態2における磁気ディスクガラス基板の製造方法に用いる突起レプリカ金型の製造方法を示す概略工程図

【図6】本発明の実施の形態2における磁気ディスクガラス基板の製造方法を示す概略工程図

【図7】本発明の実施の形態3における複数個のガラスの精密孔あけ方法を示す概略工程図

【図8】本発明の実施の形態3におけるアレイ状光ファイバーコネクタ用フェルールの製造方法を示す概略工程図

【図9】本発明の実施の形態4における複数個のガラスの精密孔あけ方法に用いる突起レプリカ金型の製造方法を示す概略工程図

【図10】本発明の実施の形態4における複数個のガラスの精密孔あけ方法を示す概略工程図

【図11】従来の磁気ディスクガラス基板の製造方法を示す概略図

【図12】従来の光ファイバーコネクタ用フェルールの製造方法を示す概略図

【符号の説明】

11、71 突起金型

12、22、42、62、72、82、102 成形用素材

13、23、43、63、73、83、103 平面金型

14、25、44、65、74、85、104 研磨する面

15、26、45、66、75、86、105 形成された貫通孔

21、81 フェルール成形用突起金型

24、54、64、84 外形規制用胴型

31、51、91 マスター金型

32、52、92 レプリカ金型用ガラス材料

33、53、93 平面基材

34、55、94 接合面

35、56、95 貴金属合金保護膜

41、101 突起レプリカ金型

61 磁気ディスクガラス基板成形用突起レプリカ金型

111 外側上金型

112 外側下金型

113 内側上金型

114 内側下金型

115 成形用素材

121 ベース金型

122 コアピン

123 非晶質合金融液

Claims (8)

- ガラスからなる成形用素材を、必要な孔深さ以上の高さの高精度な光ファイバーコネクター用フェルールの貫通孔形状の反転形状である突起形状を有する成形用金型と平面金型との間に挟み、外形規制用のリング状胴型を介し、該成形用素材が変形可能な温度まで加熱し、プレス成形して、突起形状の反転形状を精密に転写させた窪みを形成し、冷却して型より離型する工程と、所定の孔深さとなる厚さまで、平面側から研磨する工程からなることを特徴とする光ファイバーコネクター用フェルールの製造方法。

- ガラスからなる成形用素材よりも耐熱性の良いガラス材料を、必要な孔深さ以上の深さの高精度な貫通孔あるいは溝形状を有するマスター金型と平面基材との間に挟み、該ガラス材料が変形可能な温度まで加熱し、プレス成形して、貫通孔あるいは溝形状の反転形状を精密に転写させた突起を形成するとともに、平面基材と接合し、冷却して型より離型した後、表面に貴金属合金薄膜を形成することで必要な孔深さ以上の高さの高精度な突起形状を有するレプリカ金型を作製する工程と、前記ガラスからなる成形用素材を、該レプリカ金型と平面金型との間に挟み、該成形用素材が変形可能な温度まで加熱し、プレス成形して、突起形状の反転形状を精密に転写させた窪みを形成し、冷却して型より離型する工程と、所定の孔深さとなる厚さまで、平面側から研磨する工程からなることを特徴とするガラスの精密孔あけ方法。

- 前記ガラスからなる成形用素材よりも耐熱性の良いガラス材料として、前記ガラスからなる成形用素材の成形温度以上のガラス転移温度を有するガラス材料を用いることを特徴とする請求項2記載のガラスの精密孔あけ方法。

- 前記ガラスからなる成形用素材よりも耐熱性の良いガラス材料として、結晶化後の耐熱温度が前記ガラスからなる成形用素材の成形温度以上である結晶化ガラスを用いることを特徴とする請求項2記載のガラスの精密孔あけ方法。

- ガラスからなる成形用素材よりも耐熱性の良いガラス材料を、必要な孔深さ以上の深さの高精度な貫通孔あるいは溝形状を有し、表面を超平滑面に研磨加工を施したマスター金型と平面基材との間に挟み、外形規制用のリング状胴型を介し、該ガラス材料が変形可能な温度まで加熱し、プレス成形して、貫通孔あるいは溝形状の反転形状を精密に転写させた突起を形成し、冷却して型より離型した後、表面に貴金属合金薄膜を形成することで、必要な孔深さ以上の高さの高精度な突起形状を有し、表面平滑性の優れたレプリカ金型を作製する工程と、ガラスからなる成形用素材を、外形規制用のリング状胴型を介して、必要な内孔深さ以上の高さの高精度な突起形状を有し、表面平滑性の優れたレプリカ金型と平面金型との間に挟み、該成形用素材が変形可能な温度まで加熱し、プレス成形して、突起形状の反転形状を精密に転写させた窪みを形成し、冷却して型より離型する工程と、所定のディスク厚みとなる厚さまで、平面側から研磨する工程からなることを特徴とする磁気ディスクガラス基板の製造方法。

- ガラスからなる成形用素材を、必要な孔深さ以上の高さの高精度な突起形状を複数個有する成形用金型と平面金型との間に挟み、該成形用素材が変形可能な温度まで加熱し、プレス成形し、複数の突起形状の反転形状を精密に転写させた窪みを形成し、そのままの温度で離型させた後、冷却する工程と、所定の孔深さとなる厚さまで、平面側から研磨する工程からなることを特徴とするガラスの精密孔あけ方法。

- ガラスからなる成形用素材を、必要な孔深さ以上の高さの高精度な光ファイバーコネクター用フェルールの貫通孔形状の反転形状である突起形状を複数個有する成形用金型と平面金型との間に挟み、外形規制用の胴型を介して、該成形用素材が変形可能な温度まで加熱し、プレス成形し、複数の突起形状の反転形状を精密に転写させた窪みを形成し、そのままの温度で離型させた後、冷却する工程と、所定の孔深さとなる厚さまで、平面側から研磨する工程からなることを特徴とするアレイ状光ファイバーコネクター用フェルールの製造方法。

- ガラスからなる成形用素材よりも耐熱性の良いガラス材料を、複数の必要な孔深さ以上の深さの高精度な貫通孔あるいは溝形状を有するマスター金型と平面基材との間に挟み、該ガラス材料が変形可能な温度まで加熱し、プレス成形して、複数の貫通孔あるいは溝形状の反転形状を精密に転写させた突起を形成するとともに、平面基材と接合し、冷却せずにマスター型より離型し、冷却後、表面に貴金属合金薄膜を形成することで、複数の必要な孔深さ以上の高さの高精度な突起形状を有するレプリカ金型を作製する工程と、前記ガラスからなる成形用素材を、該レプリカ金型と平面金型との間に挟み、該成形用素材が変形可能な温度まで加熱し、プレス成形して、複数の突起形状の反転形状を精密に転写させた窪みを形成し、そのままの温度でレプリカ金型より離型させた後、冷却する工程と、所定の孔深さとなる厚さまで、平面側から研磨する工程からなることを特徴とするガラスの精密孔あけ方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001400134A JP3991682B2 (ja) | 2001-12-28 | 2001-12-28 | ガラスの精密孔あけ方法、光ファイバーコネクタ用フェルールの製造方法および磁気ディスクガラス基板の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001400134A JP3991682B2 (ja) | 2001-12-28 | 2001-12-28 | ガラスの精密孔あけ方法、光ファイバーコネクタ用フェルールの製造方法および磁気ディスクガラス基板の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003201147A JP2003201147A (ja) | 2003-07-15 |

| JP3991682B2 true JP3991682B2 (ja) | 2007-10-17 |

Family

ID=27639811

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001400134A Expired - Fee Related JP3991682B2 (ja) | 2001-12-28 | 2001-12-28 | ガラスの精密孔あけ方法、光ファイバーコネクタ用フェルールの製造方法および磁気ディスクガラス基板の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3991682B2 (ja) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20090205372A1 (en) * | 2005-07-13 | 2009-08-20 | Toyko Electron Limited | Method and device for forming hole in glass substrate |

| TW200809209A (en) * | 2006-04-18 | 2008-02-16 | Tokyo Electron Ltd | Probe card and glass substrate drilling method |

| JP2008127251A (ja) * | 2006-11-22 | 2008-06-05 | Tokyo Electron Ltd | ガラス基板の穴あけ方法及び穴あけ装置 |

| JP5107769B2 (ja) * | 2008-03-27 | 2012-12-26 | 東ソー・クォーツ株式会社 | 型材および型材を用いたガラス材料の成形方法 |

| JP2010021219A (ja) | 2008-07-09 | 2010-01-28 | Nec Schott Components Corp | パッケージングデバイス装置およびパッケージ用ベース部材 |

| JP5550373B2 (ja) * | 2010-02-05 | 2014-07-16 | セイコーインスツル株式会社 | パッケージの製造方法 |

| TW201238014A (en) * | 2010-11-30 | 2012-09-16 | Corning Inc | Methods of forming a glass wiring board substrate |

| JP6447140B2 (ja) * | 2015-01-06 | 2019-01-09 | 日本電気硝子株式会社 | マイクロホールアレイ及びその製造方法 |

| JP2018174189A (ja) * | 2017-03-31 | 2018-11-08 | 大日本印刷株式会社 | 貫通電極基板およびその製造方法 |

| DE102019207119A1 (de) * | 2019-05-16 | 2020-11-19 | Realization Desal Ag | Verfahren zum Herstellen eines Uhrglases mit mindestens einer Ausnehmung und Werkzeug für ein derartiges Verfahren |

| JP7294887B2 (ja) * | 2019-05-30 | 2023-06-20 | 矢崎エナジーシステム株式会社 | 板ガラスの製造方法 |

-

2001

- 2001-12-28 JP JP2001400134A patent/JP3991682B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003201147A (ja) | 2003-07-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20030115907A1 (en) | Multiple lens molding system and method | |

| JP3991682B2 (ja) | ガラスの精密孔あけ方法、光ファイバーコネクタ用フェルールの製造方法および磁気ディスクガラス基板の製造方法 | |

| US6442975B1 (en) | Method of manufacturing thin-plate glass article, method of manufacturing glass substrate for information recording medium, and method of manufacturing magnetic recording medium | |

| JPH01106003A (ja) | レンズ素子及びその製造方法 | |

| JP2002096335A (ja) | 光学素子成形用金型及び光学素子成形方法 | |

| JP2004359481A (ja) | レンズ成形用レプリカ型の製造方法 | |

| JP4200422B2 (ja) | ガラスブランク、情報記録媒体用基板および情報記録媒体それぞれの製造方法 | |

| JPH11165323A (ja) | モールド成形型および成形方法 | |

| JP2002100025A (ja) | 磁気ディスク用成形ガラス基板およびその製造方法 | |

| JP3242360B2 (ja) | 砥石、光ファイバガイドブロック製造用成形型の製造方法、光ファイバガイドブロック製造用成形型、および光ファイバガイドブロックの製造方法 | |

| JP3203402B2 (ja) | 光学素子成形型およびその製造方法および光学素子成形方法 | |

| JP4052627B2 (ja) | ガラス母材の製造方法、ディスク状ガラスの製造方法および情報記録媒体の製造方法 | |

| JPH0451495B2 (ja) | ||

| JP2000247653A (ja) | 光学素子成形用金型及び光学素子 | |

| JPH02102136A (ja) | 光学素子の成形用型とその製造方法 | |

| JP3850062B2 (ja) | 光学素子の製造方法及び光学素子成形型 | |

| JPH04296802A (ja) | 光ファイバ固定用基板の製造法 | |

| JP4227382B2 (ja) | ガラスブランク、情報記録媒体用基板、情報記録媒体それぞれの製造方法 | |

| JP2003026430A (ja) | 高精度なプリズム成形用型とその製造方法、及び高精度なプリズムの製造方法 | |

| JP3414350B2 (ja) | 光学素子用マスタ型の製造方法 | |

| GB2088273A (en) | Method of making biaspherical optical elements | |

| JP2002050024A (ja) | 磁気ディスク用成形ガラス基板とその成形方法及び成形金型 | |

| JPH11189423A (ja) | ガラス基板の作製方法 | |

| JP2002333542A (ja) | 光学素子用成形型、光学素子用成形型の製造方法、光学素子の製造方法、光学素子 | |

| JP2003167157A (ja) | 光実装基板及び光デバイス |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20041217 |

|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20050704 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20061221 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070306 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070427 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070703 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070716 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100803 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110803 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120803 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130803 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |