JP3840742B2 - 動圧気体軸受構造 - Google Patents

動圧気体軸受構造 Download PDFInfo

- Publication number

- JP3840742B2 JP3840742B2 JP15254997A JP15254997A JP3840742B2 JP 3840742 B2 JP3840742 B2 JP 3840742B2 JP 15254997 A JP15254997 A JP 15254997A JP 15254997 A JP15254997 A JP 15254997A JP 3840742 B2 JP3840742 B2 JP 3840742B2

- Authority

- JP

- Japan

- Prior art keywords

- gap

- shaft body

- dynamic pressure

- shaft

- peripheral surface

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Sliding-Contact Bearings (AREA)

- Rotational Drive Of Disk (AREA)

Description

【発明の属する技術分野】

この発明は、一般的には動圧気体軸受構造に関し、より特定的には、高速度で回転する回転体を支持する動圧気体軸受構造に関するものである。

【0002】

【従来の技術および発明が解決しようとする課題】

近年、磁気記録装置の回転駆動部、たとえばハードディスクドライバ(以下、「HDD」と呼ぶ)の高記憶容量化およびアクセス時間の短縮に伴い、HDDの駆動用スピンドルモータには、それに対応した高い回転速度、高い回転精度が要求されるようになってきている。このような高い回転速度と高い回転精度が要求される精密モータをより高速度で回転させるために、空気軸受(動圧気体軸受)を回転駆動部に用いることが提案されている。この空気軸受を用いる回転駆動部においては、回転体が回転すると、少なくともラジアル式気体軸受体と回転体との間の空隙へ空気が強制的に導入される。これにより、その空隙内の空気圧が高められ、空気軸受を介して回転体が高速度で回転する。このようにして、空気軸受を用いることによって、高速回転中においても回転精度の維持が期待される。

【0003】

上記のようなラジアル式気体軸受においては、たとえば、十合晋一著、「気体軸受」共立出版(1984)に示されているように、軸体の軸受体内の偏心により、くさび型隙間が形成される。このくさび型隙間を空気が通過するときに空気が圧縮されるために圧力が発生する。これにより、軸体と軸受体を非接触に支持することが可能になる。

【0004】

ところが、森淳暢著、「気体軸受のホワールについて」第481頁〜第488頁、“潤滑”第20巻第7号(1975)によれば、円筒ジャーナル軸受は、垂直軸を支える場合などの無負荷状態に置かれると、「ホワール」と呼ばれる不安定現象が見られる。この現象は、いかなる回転速度においても、軸が遠心力で軸受面に押しつけられるようにして軸受内部を振れ回るものである。円筒ジャーナル軸受は、静的な負荷により軸受中心と回転中心がずれることによって圧力が1箇所で発生して安定した回転をもたらす。しかし、円筒ジャーナル軸受を縦型の構造、すなわち垂直軸を支える構造等に使用した場合には、軸受は無負荷状態に置かれるため、外乱によって圧力発生点が変化し、回転が不安定となる。

【0005】

上記のような動圧気体軸受をHDDに適用する場合には、回転体の位置精度が重要視されるため、上述のような不安定要因を排除する必要がある。

【0006】

そこで、高速回転において高い回転精度を維持することが可能な動圧気体軸受構造が特開平8−312639号公報で提案されている。

【0007】

しかしながら、この提案された動圧気体軸受構造では、高速回転において軸体と軸受体が発生動圧により接触しない状態で安定して回転することができるが、回転が停止した状態から軸体と軸受体とが接触した状態で回転するときの回転数が比較的大きい。そのため、回転の起動停止時において高い回転数で軸体と軸受体とが接触して損傷や焼付きを引き起こす可能性が高いという問題点があった。したがって、上記の公報で提案された動圧気体軸受構造では寿命が短くなる可能性があった。

【0008】

そこで、この発明の目的は、高速回転において高い回転精度を維持することが可能であり、かつ軸受寿命を高めることが可能な動圧気体軸受構造を提供することである。

【0009】

【課題を解決するための手段】

この発明に従った動圧気体軸受構造は、円柱状の軸体と、その軸体に半径方向に間隙を保って対向する中空円筒状の軸受体とを備える。それぞれの中心軸が一致するように軸体と軸受体とを配置したときに軸体の外周面と軸受体の内周面とによってほぼ円筒状の空隙が形成される。軸体と軸受体の軸に垂直な横断面形状において、中心軸を通る半径方向の直線が軸体の外周面に相当する外形線に交差する点と、軸受体の内周面に相当する外形線に交差する点との間の距離によって空隙の厚み(h)が規定される。

【0010】

このように規定された空隙が少なくとも1つの空隙変化部分を有する。空隙変化部分においては、軸体の外周面に沿う円周に対応する中心角に対して空隙の厚みが変化する。軸体の直径をD1 、空隙の厚みの変化量をΔh、中心角の変化量をΔθとしたとき、空隙変化率αは以下の式で表わされる。

【0011】

α=(Δh/D1 )/Δθ[/°]

空隙変化部分は、以下の範囲内の空隙変化率を有する。

【0012】

1.0×10-4≦α<10.0×10-4

軸体の長手方向に沿った空隙変化部分の長さは、軸体の長手方向に沿った円筒状の空隙の長さの20%以上90%以下である。空隙変化部分は、円筒状の空隙内で軸体の長手方向の一方端部に形成されている。

【0014】

好ましくは、空隙は、ほぼ一定の厚みを有する空隙一定部分と、その一定の厚みよりも大きい厚みを有する空隙拡大部分とを備える。空隙拡大部分は空隙変化部分を含む。

【0015】

また、好ましくは、軸体の直径(D1 )に対する比率で表わされた空隙一定部分の厚み(h0 )と空隙拡大部分の最大厚み(hmax )との差(hmax −h0 )/D1 は、0.007以下である。

【0016】

さらに好ましくは、空隙拡大部分は、中心角で5°以上に相当する幅(W)を有する。

【0017】

軸体の直径(D1 )に対する比率で表わされた空隙一定部分の厚み(h0 /D1 )は、0.00125以下であるのが好ましい。

【0018】

軸体および軸受体の少なくとも一方の横断面形状を非真円にすることにより、空隙拡大部分が形成される。

【0019】

空隙拡大部分は軸体の外周面に沿って3箇所以上配置されているのが好ましい。

【0020】

本発明においては、それぞれの中心軸が一致するように軸体と軸受体とを配置したときに所定の空隙変化率を有する空隙変化部分が軸体の外周面と軸受体の内周面との間に形成されている。そのため、軸体を軸受体の内部において偏心させることなく、くさび型隙間を形成することができる。したがって、軸体と軸受体とにより形成される空隙に空気または潤滑油等が流れると、くさび型効果により、動圧が発生する。

【0021】

具体的には、図3のA部詳細に示されるように、空隙変化部分のうち、拡張部分においては、流体の流路が拡大するため、単位断面積当りの流線の密度が低下する。その結果として、負圧部分が形成される。一方、空隙変化部分のうち、縮小部分においては、単位断面積当りの流線密度が増加するため、圧力が上昇する。このようにして発生した圧力により、ラジアル方向の荷重が支持される。

【0022】

このような圧力変化を効率的に行なうために、空隙変化率αが1.0×10-4/°以上、10.0×10-4/°未満の範囲内でなければならない。これは、空隙変化率が上記範囲外の場合には、空隙変化部分の形状効果が十分得られず、粘性を有する流体の巻込みによる圧力上昇が不十分となるからである。

【0023】

軸体と軸受体とが発生動圧により非接触の状態を保って回転している状態での安定性に関しては、上述の形状の空隙変化部分が必要となる。本発明においては、さらに、回転が停止状態から上記の非接触状態(浮上状態と称する)での回転に至るまでの過程に着目し検討した結果として、より高い寿命を有する軸受構造を得ることができる。

【0024】

軸体または軸受体の回転が開始するときには、軸体と軸受体とは接触しながら相対的に回転する。回転数が増加すると発生動圧が高まり、ある回転数になったときに軸体と軸受体とが非接触状態すなわち浮上状態となる。このときの回転数を浮上回転数と称する。このことは、浮上回転数に達するまでは軸体と軸受体とは接触しながら、軸体または軸受体が回転していることを意味する。

【0025】

接触による軸体や軸受体への影響を考慮した場合、接触状態における回転数は小さい方が好ましい。すなわち、浮上回転数が小さいほど回転の起動停止による損傷が起こり難い。

【0026】

この浮上回転数は浮上に必要な動圧が大きいと低下する。浮上に必要な動圧はくさび型効果とは別に空隙が小さいほど顕著に発生する。そのため、空隙変化部分は、この空隙を広げた部分であるため、この動圧を低下させる方向に働く。

【0027】

この浮上のための動圧を有効に発生させるためには、軸体の長手方向に沿った空隙変化部分の長さが軸体と軸受体との間に形成される円筒状の空隙の長さの90%以下であれば、空隙変化部分の存在しない箇所で効果的に動圧が発生し、浮上回転数が低減する。また、空隙変化部分の長さが円筒状の空隙の長さの20%未満になると、くさび型効果が小さくなり、上述の空隙変化部分の形状効果が十分得られず、浮上回転状態での安定性を得ることができない。

【0028】

なお、円筒状の空隙部分は、図1に示される軸体1の外周面と軸受体2の内周面とが対向することによって形成された円筒状の空隙3を意味する。また、図2に示すように、円筒状の空隙3の長さは、軸体1の外周面と軸受体2の内周面とが対向する部分の軸体1の長手方向に沿った長さを意味する。空隙変化部分31は円筒状の空隙3の一部分に形成される。空隙変化部分31の長さは、軸体1の長手方向に沿った長さとして定義される。円筒状の空隙3の端部は、軸体1の外周面と軸受体2の内周面とが対向する部分において軸体1の長手方向に沿った一方と他方の端部を意味する。

【0030】

空隙変化部分は上述のように浮上のための動圧を低下させる傾向があるが、空隙変化部分が円筒状の空隙の端部に存在した場合、より顕著に動圧を低減させる。円筒状の空隙の端部に空隙変化部分が存在した場合に、その空隙変化部分の内部の流体と軸受部の外部の流体とが通じることとなる。すなわち、空隙変化部分の内部の流体は軸受構造の外部の空間に出入りすることが可能となる。このことは、空隙に発生した圧力(動圧)が空隙変化部分を通じて外部の空間に逃がされることを意味する。その結果、発生した動圧が減少し、浮上回転数が増加する傾向にある。

【0031】

空隙一定部分の厚み(h0 )と空隙拡大部分の最大厚み(hmax )との差(hmax −h0 )、すなわち空隙拡大部分の最大深さ(d)は、軸体の直径(D1 )に対して0.00025以上、0.007以下であるのが好ましい。空隙拡大部分の最大深さが上限値を超えると、空隙拡大部分の壁面の形状効果が作用せず、くさび型効果による動圧作用が得られない。また、空隙拡大部分の最大深さ(d)の下限値は、実施上の要求精度に依存する。

【0032】

空隙拡大部分は、中心角で5°以上に相当する幅(W)を有するのが好ましい。これは、幅(W)が5°未満であれば、空隙の形状変化に対して流体の流れが十分に発達せず、所望の効果を得ることができないことに起因するものと考えられる。幅(W)の上限値は、軸体の外周面に配置される空隙拡大部分の数によって決定されるが、軸体の横断面形状の円周に対して空隙拡大部分が占める割合が2分の1以下であることが好ましい。これは、空隙一定部分に対して厚みの大きい空隙拡大部分が多くなると、軸体と軸受体との間に流れる流体の体積が増加するため、動圧発生の効率が低下することによるものと考えられる。

【0033】

空隙一定部分の厚み(h0 )は、軸体の直径(D1 )に対する比率で0.00125以下であるのが好ましい。言い換えれば、軸体の直径(D1 )と軸受体の内径(D2 )との差(D2 −D1 )が軸体の直径(D1 )に対して0.0025以下であるのが好ましい。この理由として、空隙拡大部分の最大深さによる作用と同様に、空隙一定部分の厚みが大きくなると、空隙の形状効果が十分作用せず、くさび型隙間による動圧発生効果が機能しないものと考えられる。

【0034】

空隙拡大部分は、軸体の外周面および軸受体の内周面の少なくとも一方を横断面形状で非真円とすることにより得られる。なお、軸体と軸受体の横断面形状は、上述の規定された空隙の形状によって決定され得る。

【0035】

本発明を実際の軸受構造に適用する場合には、ラジアル方向の荷重を支持する必要があるため、少なくとも2箇所で力学的均衡を図る必要がある。そのため、具体的には、上述の空隙拡大部分を軸体の外周面に沿って2箇所配置する必要がある。しかしながら、空隙拡大部分を2箇所だけ設けると、釣り合い方向に直交する方向の外乱に対して力学的な変動が容易に起こる恐れがある。したがって、より好ましくは、3箇所以上で力学的均衡を図る構造、すなわち、空隙拡大部分を軸体の外周面に沿って3箇所以上配置することである。

【0036】

さらに効率よく圧力上昇を得るためには、空隙変化部分において拡張部分と縮小部分の空隙変化率が異なることが好ましい。また、圧力低下を伴う拡張部分においては、徐々に圧力を低下させ、できるだけ流れの損失を抑えることが好ましい。縮小部分においては、急激に圧力を上昇させることにより、壁面の摩擦による流体エネルギーの損失を抑制することが有効であると考えられる。このように拡張部分と縮小部分の空隙変化率を異ならせる場合においても、その空隙変化率は上述の範囲内にあることが必要である。

【0037】

また、本発明の動圧気体軸受構造は横型構造、すなわち水平軸を支持するための軸受構造に適用されても優れた回転精度を得ることができる。横型構造で静的負荷により軸体が軸受体内で偏心した状態においても、その偏心によって軸体と軸受体との間に形成されるくさび型隙間以外に本発明の空隙変化部分によって圧力が発生する。そのため、横型構造においても、縦型の場合と同様の作用効果によって回転の安定性が増大するものと考えられる。

【0038】

【実施例】

実施例1

発明者らは、まず、数値解析により、軸体と軸受体の間に形成される空隙の形状が、発生する動圧に与える影響を論理的にシミュレーションした。

【0039】

図3は、本発明の動圧気体軸受構造において空隙の形状を規定するために用いられる軸体の外周面と軸受体の内周面を示す横断面図である。図3に示すように、軸体1の外周面と軸受体2の内周面との間に空隙3が形成される。軸体1は直径D1 を有する。軸受体2は内径D2 を有する。空隙3の厚みはhで表わされる。

【0040】

図3のA部詳細に示すように、空隙拡大部分と空隙一定部分が規定される。空隙拡大部分は空隙変化部分を含む。空隙拡大部分は幅W(軸体の横断面形状である円周に対応する中心角で表わされる)を有する。空隙拡大部分はベース幅Wbを有する。空隙変化部分は拡張部分と縮小部分を有する。空隙一定部分の厚みはh0 で表わされる。空隙拡大部分の最大厚みはhmax で表わされる。空隙一定部分の厚みh0 は軸体の直径D1 と軸受体の内径D2 の差(直径差)の2分の1である。空隙拡大部分の最大深さdは、空隙拡大部分の最大厚みhmax と空隙一定部分の厚みh0 の差で表わされる。空隙変化率は傾きαで表わされる。なお、上述のように規定される空隙の形状は、軸体1と軸受体2を中心軸50が一致するように配置したときに定められるものである。

【0041】

図4は、図3に示されるようなラジアル軸受構造の形状関数と空隙関数を定義するために示される軸体1の外周面と軸受体2の内周面を示す横断面図である。図4に示される空隙3は空隙関数h(θ)で定義される。軸体1の外周面の形状は形状関数g(θ)で定義される。このようにして関数によって定義される空隙の形状を変化させて回転時に発生する動圧を数値計算により求めた。

【0042】

その数値計算は、以下の仮定の下で行なわれた。

(i) 流体(ここでは空気)は非圧縮性の流体であり、流れは層流とする。

【0043】

(ii) 流体は円周方向に対する空隙関数h(θ)に関し、以下の方程式を満足する。

【0044】

【数1】

【0045】

図4に示されるように、中心角θで規定される軸体1の外周面における各円周位置に対応して空隙関数h(θ)を式(1)に代入することにより、各円周位置での発生圧力を求めた。

【0046】

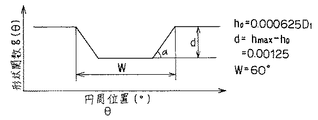

(1) 空隙変化率が動圧に与える影響

空隙一定部分の厚みh0 は直径D1 に対する比率で0.000625(軸体1の直径D1 と軸受体2の内径D2 の差が直径D1 に対する比率で0.00125)、空隙拡大部分の最大深さdは直径D1 に対する比率で0.00125とした。また、空隙拡大部分の幅Wは中心角で60°とした。このとき、軸体1と軸受体2を同心に配置し、軸受体2を20,000rpmで回転させたときに発生する最大圧力を数値計算により求めて、空隙変化率が動圧に与える影響を検討した。形状関数g(θ)は図5に示されるように規定し、空隙変化率αのみを変化させた。

【0047】

その結果、表1に示すように、軸体が真円形状では大気圧との圧力差が0であるのに対し、空隙変化率αが1.0×10-4/°以上、10.0×10-4/°未満の範囲内で0.1×105 Pa以上の圧力上昇が得られることがわかった。したがって、本発明のラジアル軸受構造においては軸体と軸受体を同心に配置しても動圧が発生するため、高速回転においても回転精度の高い軸受構造を提供することができることがわかった。

【0048】

【表1】

【0049】

(2) 空隙拡大部分の最大深さが動圧に与える影響

上記(1)において良好な動圧の発生が得られた空隙変化率を有する空隙変化部分を備えたラジアル軸受構造について、空隙拡大部分の最大深さdのみを変化させて発生圧力を計算した。すなわち、形状関数g(θ)は図6に示されるように規定し、最大深さdのみを変化させた。

【0050】

その結果として、直径D1 に対する比率で表わされた空隙拡大部分の最大厚みdに対して、発生する動圧の変化は表2に示される。

【0051】

【表2】

【0052】

軸体の直径に対する空隙拡大部分の最大深さの比率d/D1 が0.007以下であれば、少なくとも、高速回転する軸受体を支持するために必要な動圧が得られる。したがって、高速回転において、回転に伴う変動が小さい動圧気体軸受構造が得られることが推察できる。

【0053】

(3) 空隙拡大部分の幅が動圧に与える影響

図7に示される形状関数g(θ)を有するラジアル軸受構造において、空隙拡大部分の幅Wのみを変化させたときの発生圧力を計算した。その結果は表3に示される。なお、ここでは、空隙拡大部分が空隙変化部分のみを含む場合(Wb=0)と、底部分を有する場合(Wb>0)のそれぞれについて計算を行なった。

【0054】

【表3】

【0055】

表3に示されるように、空隙拡大部分の幅Wが広くなると、大気圧との圧力差が大きくなるため、高速回転においてより変動が小さい動圧気体軸受構造が得られることが推察できる。

【0056】

(4) 空隙一定部分の厚みが動圧に与える影響

図8に示される形状関数g(θ)を有するラジアル軸受構造において、空隙一定部分の厚みh0 (軸体の直径D1 と軸受体の内径D2 の差2h0 )のみを変化させた場合の発生圧力を計算した。その結果は表4に示される。

【0057】

【表4】

【0058】

表4に示されるように、直径差2h0 が直径D1 に対する比率で0.0025以下であれば、動圧の発生が得られる。したがって、直径差がその範囲内であれば、高速回転中で変動が少ない、回転精度の高い動圧気体軸受構造が得られることが推察できる。

【0059】

実施例2

以上のシミュレーション結果に基づいて、高速回転時に安定となる良好な動圧発生の結果が得られたものについて、実際にラジアル軸受構造を作製し、発生動圧による浮上回転数の測定を行なった。空隙変化率αは3.0×10-4/deg、空隙拡大部分の数(加工箇所の数)は3、深さd/D1 は0.00125、空隙拡大部分(加工箇所)の幅Wは10°とした。形状関数g(θ)は図10に示されるものを採用した。

【0060】

外径10mmの軸体を用いて、直径差2h0 /D1 が0.000625、軸体1の外周面と軸受体2の内周面とが対向する、軸体1の長手方向に沿った長さ(円筒状の空隙の長さ)が25mmとなるように軸受構造を構成した。

【0061】

図10の形状関数を備えた軸体の加工方法としては、図12に示されるように円環状の砥石6の内周面を研削面61として用いて、砥石6を矢印Pで示される方向に回転させながら、軸体1の外周面を破線で示されるように研削加工することにより行なわれた。

【0062】

図13に示すように、軸体1の外周面と軸受体2の内周面とが対向する部分の長さ、すなわち空隙3の長さ(25mm)に対して加工部(空隙拡大部分)の長さ、すなわち空隙変化部分31の長さが12.5mm(空隙の長さに対して50%)となるように軸受構造を構成した。空隙変化部分31の数や位置は図13の(A)〜(E)に示すように5種類とした。

【0063】

上記のようにして作製された軸体を固定軸とし、軸受体を可動体とした。図16に示されるように、軸体1と軸受体2を組込んで、モータ100を作製した。軸受体2の上部には蓋7が設けられた。軸受体2の下部には磁石8が設けられた。軸受体2の下部に設けられた磁石8に対向して、反発力が作用するように、軸体1の外周面上には同様の磁石8が設けられた。さらに、軸受体2の上部外周面上には環状円板9が設けられた。

【0064】

このように構成されたモータ100を高速回転させて、すなわち軸受体2を軸体1に対して5000rpmの回転数で回転させた後、回転の駆動源を止めて軸受体2が停止するまで放置した。このとき、軸体1と軸受体2とが接触し始める回転数を測定し、これを浮上回転数とした。

【0065】

浮上回転数の測定結果は表5に示す。

【0066】

【表5】

【0067】

軸体1に対する空隙変化部分31の加工位置が空隙3の両端部にあるもの(図13のD)と比較すると、空隙3の一方端にあるもの(図13のAとB)、両端にないもの(図13のCとE)では、浮上のために発生する動圧が高く、浮上回転数は低いことが示された。

【0068】

実施例3

実施例1のシミュレーション結果に基づいて、良好な動圧発生の結果が得られたものについて、さらにいくつかのラジアル軸受構造を作製し、発生動圧による浮上回転数の測定を行なった。空隙変化率αは3.0×10-4/deg、空隙拡大部分の数(加工箇所の数)は3、深さd/D1 は0.00125とした。

【0069】

形状関数g(θ)は図9と図10に示されるものを採用した。軸体の実際の作製にあたっては、横断面が真円の軸体を機械加工して目的とする形状関数を得た。

【0070】

具体的には、軸体の加工方法は以下のようにして行なわれた。

図9に示される形状関数は、図11に示すように軸体1をVブロック5の上において研削砥石4を矢印Pで示される方向に回転させながら、軸体1を矢印Qで示される方向に移動することによって研削加工を行なうことにより、得られた。

【0071】

図10の形状関数を備えた軸体の加工方法としては、図12に示されるように円環状の砥石6の内周面を研削面61として用いて、砥石6を矢印Pで示される方向に回転させながら、軸体1の外周面を破線で示されるように研削加工することにより行なわれた。

【0072】

また、図10の形状関数を備えた軸体の加工は、上記2つの方法とは異なる方法でも行なわれた。すなわち、図11に示される研削加工を終了した後、軸体1を僅かに回転させて再度、図11に示される研削加工を実施し、加工部分が所定の幅になるまで繰返し加工を行なった。この加工方法によれば、実際の形状関数は、図14に示されるように、空隙拡大部分の最大厚みを規定する底部分に凹凸が形成される。この場合、図14に示すように、空隙拡大部分の最大深さとして平均深さdm を採用すれば、図10と同様の形状関数を備えた軸体と考えられる。

【0073】

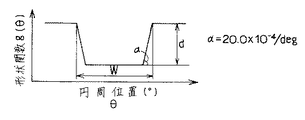

比較例として、図15に示されるように空隙変化率αが本発明の範囲よりも大きい形状関数(α=20×10-4/deg)を有する軸体を用いたものについてもラジアル軸受構造を作製し、浮上回転数の測定を行なった。

【0074】

軸体1に対して空隙拡大部分(空隙変化部分)を加工するに際して、軸体1の端面から加工を施し、空隙拡大部分の長さ(加工長さ)を変化させて数種類の軸体を得た。

【0075】

上述のようにして作製された軸体を実施例2と同様に固定軸とし、軸受体を可動体とした。図16に示されるように、軸体1と軸受体2を組込んで、モータ100を作製した。軸受体2の上部には蓋7が設けられた。軸受体2の下部には磁石8が設けられた。軸受体2の下部に設けられた磁石8に対向して、反発力が作用するように、軸体1の外周面上には同様の磁石8が設けられた。さらに、軸受体2の上部外周面上には環状円板9が設けられた。

【0076】

なお、上記のラジアル軸受構造の作製に関して外径が10mmの軸体を用い、軸体と軸受体が対向する長さ、すなわち円筒状の空隙の長さは25mmとなるように軸体と軸受体とを組立てた。

【0077】

このように構成されたモータ100を高速回転させて、すなわち軸受体2を軸体1に対して5000rpmの回転数で回転させた後、回転の駆動源を止めて軸受体2の回転が停止するまで放置した。そして、軸体1と軸受体2が接触し始める回転数を測定し、これを浮上回転数とした。

【0078】

図9の形状関数を備えた軸体を用いた結果は表6に示される。図10に示される形状関数を備えた軸体で、図12に示される方法で加工された軸体を用いた結果は表7、図11で示される加工方法によって作製された軸体を用いた結果は表8に示される。また、比較例として、図15の形状関数を備えた軸体を用いた結果は表9に示されている。

【0079】

なお、表6〜表8において、比較例とされるものは、加工長さ(空隙変化部分の長さ)が本発明の範囲外であるものを示す。

【0080】

【表6】

【0081】

【表7】

【0082】

【表8】

【0083】

【表9】

【0084】

実施例4

さらに形状関数の条件を変えて軸体を加工し、実施例3と同様にラジアル軸受構造を作製し、浮上回転数の測定を行なった。

【0085】

実施例3と同一寸法の軸体、軸受体を用い、空隙変化部分αは3.0×10-4/deg、軸体の端面からの加工長さ(空隙変化部分の長さ)は7mmとした。

【0086】

形状関数g(θ)は図9、図10、図14で示されるものを採用した。

実施例3に示す加工方法により軸体を作製した。

【0087】

比較例として、軸体と軸受体の横断面形状が真円のものについてもラジアル軸受構造を作製し、浮上回転数の測定を行なった。

【0088】

モータの組立および浮上回転数の測定について、実施例3と同一の方法で行なった。

【0089】

図9の形状関数を備えた軸体を用いた結果は表10に示される。図10に示される形状関数を備えた軸体で、図12に示される方法で加工された軸体を用いた結果は表11、図11で示される加工方法によって作製された軸体を用いた結果は表12に示される。また、比較例として、真円構造のものを用いた結果は表13に示されている。

【0090】

なお、表10〜表12において、比較例とされるものは、深さd/D1 、幅W、直径差2h0 /D1 および空隙拡大部分の数(加工箇所の数)のいずれかが本発明の範囲外であるものを示す。

【0091】

【表10】

【0092】

【表11】

【0093】

【表12】

【0094】

【表13】

【0095】

表6〜表8の加工長さ4mmの比較例および表9〜表13の比較例での浮上回転数が2000rpm以上となるのは、浮上状態での不安定性の影響によるものと考えられる。

【0096】

以上の結果から明らかなように、本発明例では、軸体と軸受体とが非接触となる回転数、すなわち浮上回転数が極めて低く、回転によって発生する動圧が大きいことが認められる。この結果、軸体と軸受体との接触が起こるのは極めて低い回転数の領域であり、接触による衝撃は小さく、破損や焼付きは非常に起こり難い。また、非接触で高速で回転している状態での外部からの振動等の負荷に対しても、発生動圧が高いため高い安定性を示し、高い回転精度を得ることができる。

【0097】

一方、比較例においては十分な動圧の発生が認められず、高い回転数で軸体と軸受体とが接触するため、損傷や焼付きを引き起こす可能性が高いことがわかる。また、高速回転時にも発生動圧が低いため、不安定であり、高い回転精度を得ることができない。

【0098】

以上に開示された実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は、以上の実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正や変形を含むものと解釈されるべきである。

【0099】

【発明の効果】

以上のように、本発明に従って規定された空隙と空隙変化部分を備えることにより、高速回転下で高い回転精度を有するとともに、より高い寿命を有する動圧気体軸受構造を提供することができる。

【図面の簡単な説明】

【図1】軸体の外周面と軸受体の内周面とが対向した領域に設けられる円筒状の空隙を示す図である。

【図2】この発明に従って形成される空隙変化部分の一例を示す図である。

【図3】この発明に従った空隙を定義するために用いられる軸体の外周面と軸受体の内周面を示す横断面図である。

【図4】本発明の動圧気体軸受構造のシミュレーション計算のモデルとして軸体の外周面と軸受体の内周面を示す図である。

【図5】空隙変化率が動圧に与える影響を検討するために用いられた形状関数を示す図である。

【図6】空隙拡大部分の最大深さが動圧に与える影響を検討するために用いられた形状関数を示す図である。

【図7】空隙拡大部分の幅が動圧に与える影響を検討するために用いられた形状関数を示す図である。

【図8】空隙一定部分の厚み(直径差)が動圧に与える影響を検討するために用いられた形状関数を示す図である。

【図9】実施例3と4で用いられた形状関数を示す図である。

【図10】実施例2〜4で用いられた形状関数を示す図である。

【図11】軸体の加工方法の一例を示す斜視図である。

【図12】軸体の加工方法の別の例を示す横断面図である。

【図13】実施例2で採用された空隙変化部分の種々の位置A〜Eを示す軸体と軸受体の概略的な断面を示す縦断面図である。

【図14】実施例3と4で用いられた形状関数を示す図である。

【図15】比較例で用いられた形状関数を示す図である。

【図16】本発明の動圧気体軸受構造が適用されたモータの概略構成を示す図である。

【符号の説明】

1 軸体

2 軸受体

3 空隙

31 空隙変化部分

50 中心軸

Claims (7)

- 円柱状の軸体と、その軸体に半径方向に間隙を保って対向する中空円筒状の軸受体とを備え、

それぞれの中心軸が一致するように前記軸体と前記軸受体とを配置したときに前記軸体の外周面と前記軸受体の内周面とによってほぼ円筒状の空隙が形成され、

前記軸体と前記軸受体の軸に垂直な横断面形状において、前記中心軸を通る半径方向の直線が前記軸体の外周面に相当する外形線に交差する点と、前記軸受体の内周面に相当する外形線に交差する点との間の距離によって前記空隙の厚み(h)は規定され、

前記軸体の外周面に沿う円周に対応する中心角に対して前記空隙の厚みが変化する少なくとも1つの空隙変化部分を前記空隙が有しており、

前記軸体の直径をD1、前記空隙の厚みの変化量をΔh、前記中心角の変化量をΔθとしたとき、空隙変化率αは、

α=(Δh/D1)/Δθ[/°]

で表わされ、

前記空隙変化部分は、1.0×10-4≦α<10.0×10-4

の範囲内の空隙変化率を有し、

前記軸体の長手方向に沿った前記空隙変化部分の長さが、前記軸体の長手方向に沿った円筒状の前記空隙の長さの20%以上90%以下であり、

前記空隙変化部分が、円筒状の前記空隙内で前記軸体の長手方向の一方端部に形成されている、動圧気体軸受構造。 - 前記空隙は、ほぼ一定の厚みを有する空隙一定部分と、前記一定の厚みよりも大きい厚みを有する空隙拡大部分とを備え、前記空隙拡大部分が前記空隙変化部分を含む、請求項1に記載の動圧気体軸受構造。

- 前記軸体の直径(D1)に対する比率で表わされた前記空隙一定部分の厚み(h0)と前記空隙拡大部分の最大厚み(hmax)との差(hmax−h0)/D1は、0.007以下である、請求項2に記載の動圧気体軸受構造。

- 前記空隙拡大部分は、前記中心角で5°以上に相当する幅(W)を有する、請求項2または3に記載の動圧気体軸受構造。

- 前記軸体の直径(D1)に対する比率で表わされた前記空隙一定部分の厚み(h0/D1)は、0.00125以下である、請求項2から4までのいずれかに記載の動圧気体軸受構造。

- 前記軸体および前記軸受体の少なくとも一方の前記横断面形状を非真円にすることにより、前記空隙拡大部分が形成される、請求項2から5までのいずれかに記載の動圧気体軸受構造。

- 前記空隙拡大部分は、前記軸体の外周面に沿って3箇所以上配置されている、請求項2から6までのいずれかに記載の動圧気体軸受構造。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP15254997A JP3840742B2 (ja) | 1997-06-10 | 1997-06-10 | 動圧気体軸受構造 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP15254997A JP3840742B2 (ja) | 1997-06-10 | 1997-06-10 | 動圧気体軸受構造 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH112234A JPH112234A (ja) | 1999-01-06 |

| JP3840742B2 true JP3840742B2 (ja) | 2006-11-01 |

Family

ID=15542903

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP15254997A Expired - Lifetime JP3840742B2 (ja) | 1997-06-10 | 1997-06-10 | 動圧気体軸受構造 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3840742B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4787810A (en) * | 1987-09-04 | 1988-11-29 | Cawley Wesley D | Method and apparatus for handling stacks of loose sheet material |

| CA2480681A1 (en) * | 2003-02-04 | 2004-08-19 | Nhk Spring Co., Ltd. | Shaft for dynamic bearing, dynamic bearing, and method for producing the shaft |

-

1997

- 1997-06-10 JP JP15254997A patent/JP3840742B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JPH112234A (ja) | 1999-01-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5089732A (en) | Spindle motor | |

| JP4258026B2 (ja) | 動圧気体軸受構造およびその製造方法 | |

| JP2004286145A (ja) | 動圧軸受及びこれを用いたスピンドルモータ並びにこのスピンドルモータを備えたディスク駆動装置 | |

| JP2003028147A (ja) | 流体動圧軸受装置 | |

| JP3362593B2 (ja) | 動圧気体軸受構造 | |

| CN211778556U (zh) | 一种t型小孔节流气浮转台 | |

| KR100730424B1 (ko) | 동압 베어링용 축, 동압 베어링 및 이 축의 제조 방법 | |

| US6338574B1 (en) | Bearing mechanism, hard disk drive mechanism and polygon mirror drive mechanism using the bearing mechanism, and method for manufacturing herringbone groove portions of dynamic-pressure bearing | |

| JP3652187B2 (ja) | 流体軸受 | |

| JP4602497B2 (ja) | 軸受装置及びこれを適用したスピンドルモータ組立体 | |

| JP3840742B2 (ja) | 動圧気体軸受構造 | |

| US6428211B1 (en) | Hydrodynamic gas bearing structure | |

| EP0794344B1 (en) | High speed rotor assembly | |

| JP2003139129A (ja) | 動圧軸受及びこれを用いたスピンドルモータ並びにこのスピンドルモータを備えたディスク駆動装置 | |

| JP3828458B2 (ja) | 動圧軸受及びこれを用いたスピンドルモータ並びにこのスピンドルモータを備えたディスク駆動装置 | |

| CN110142616A (zh) | 一种双螺旋悬浮式高精度液体静压转台 | |

| JPH03204411A (ja) | 非対称溝付動圧空気軸受 | |

| JPH0293115A (ja) | セラミック製回転軸 | |

| JP2000002233A (ja) | 動圧気体軸受およびその製造方法 | |

| JPH09222119A (ja) | 回転軸受装置及びこれを用いた回転駆動方法 | |

| JPH10213126A (ja) | 動圧液体軸受構造 | |

| CN118167732A (zh) | 一种气浮轴承和工程机械 | |

| JPH01105015A (ja) | 動圧溝付空気軸受 | |

| JP2006314186A (ja) | 軸固定型動圧流体軸受モータ及び記録ディスク装置 | |

| JP2002276648A (ja) | スピンドルモータ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060123 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060131 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060328 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060718 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060731 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090818 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100818 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110818 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120818 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130818 Year of fee payment: 7 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |