JP2014066767A - Cleaning blade and image forming apparatus - Google Patents

Cleaning blade and image forming apparatus Download PDFInfo

- Publication number

- JP2014066767A JP2014066767A JP2012210194A JP2012210194A JP2014066767A JP 2014066767 A JP2014066767 A JP 2014066767A JP 2012210194 A JP2012210194 A JP 2012210194A JP 2012210194 A JP2012210194 A JP 2012210194A JP 2014066767 A JP2014066767 A JP 2014066767A

- Authority

- JP

- Japan

- Prior art keywords

- image

- layer

- image forming

- toner

- blade

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Discharging, Photosensitive Material Shape In Electrophotography (AREA)

- Cleaning In Electrography (AREA)

- Electrostatic Charge, Transfer And Separation In Electrography (AREA)

Abstract

Description

本発明は、クリーニングブレードおよび画像形成装置に関するものである。 The present invention relates to a cleaning blade and an image forming apparatus.

従来、電子写真式の画像形成装置では、感光体などの像担持体について、転写紙や中間転写体へトナー像を転写した後の表面に付着した不必要な転写残トナーはクリーニング手段たるクリーニング装置によって除去している。

このクリーニング装置のクリーニング部材として、一般的に構成を簡単にでき、クリーニング性能も優れていることから、短冊形状のクリーニングブレードを用いたものがよく知られている。このクリーニングブレードは、ポリウレタンゴムなどの弾性体で構成されている。そして、クリーニングブレードの基端を支持部材で支持して先端稜線部を像担持体の周面に押し当て、像担持体上に残留するトナーをせき止めて掻き落とし除去する。

2. Description of the Related Art Conventionally, in an electrophotographic image forming apparatus, unnecessary transfer residual toner adhering to a surface after transferring a toner image to a transfer paper or an intermediate transfer body is removed as a cleaning unit. Has been removed by.

As a cleaning member of this cleaning device, one that uses a strip-shaped cleaning blade is well known because it can generally be simplified in configuration and has excellent cleaning performance. This cleaning blade is made of an elastic body such as polyurethane rubber. Then, the base end of the cleaning blade is supported by a support member, and the leading edge portion is pressed against the peripheral surface of the image carrier, and the toner remaining on the image carrier is damped and scraped off and removed.

また、近年の高画質化の要求に応えるべく、重合法等により形成された小粒径で球形に近いトナー(以下、重合トナー)を用いた画像形成装置が知られている。この重合トナーは、従来の粉砕トナーに比べて転写効率が高いなどの特徴があり、上記要求に応えることが可能である。しかし、重合トナーは、クリーニングブレードを用いて像担持体表面から除去しようとしても十分に除去することが困難であり、クリーニング不良が発生してしまうという問題を有している。これは、小粒径で且つ球形度に優れた重合トナーが、ブレードと像担持体との間に形成される僅かな隙間をすり抜けるからである。 Further, in order to meet the recent demand for higher image quality, an image forming apparatus using a toner having a small particle diameter and a nearly spherical shape (hereinafter, polymerized toner) formed by a polymerization method or the like is known. This polymerized toner has characteristics such as higher transfer efficiency than conventional pulverized toner, and can meet the above requirements. However, it is difficult to remove the polymerized toner sufficiently from the surface of the image carrier using a cleaning blade, and there is a problem that cleaning failure occurs. This is because the polymerized toner having a small particle size and excellent sphericity passes through a slight gap formed between the blade and the image carrier.

かかるすり抜けを抑えるには、像担持体とクリーニングブレードとの当接圧力を高めてクリーニング能力を高める必要がある。しかし、特許文献1に記載されるように、次のような不具合を生じることが知られている。

クリーニングブレードの当接圧を高めると、図18(a)に示すように、像担持体123とクリーニングブレード62との摩擦力が高まり、クリーニングブレード62が像担持体123の移動方向に引っ張られて、クリーニングブレード62の先端稜線部62cがめくれてしまう。このめくれたクリーニングブレード62が、そのめくれに抗して原形状態に復元する際に異音が発生することがある。さらに、クリーニングブレード62の先端稜線部62cがめくれた状態でクリーニングをし続けると、図18(b)に示すように、クリーニングブレード62のブレード先端面62aの先端稜線部62cから数[μm]離れた箇所に局所的な摩耗が生じてしまう。このような状態で、さらにクリーニングを続けると、この局所的な摩耗が大きくなり、最終的には、図18(c)に示すように、先端稜線部62cが欠落してしまう。先端稜線部62cが欠落してしまうと、トナーを正常にクリーニングできなくなり、クリーニング不良を生じてしまう。

In order to suppress such slip-through, it is necessary to increase the cleaning pressure by increasing the contact pressure between the image carrier and the cleaning blade. However, as described in Patent Document 1, it is known that the following problems occur.

When the contact pressure of the cleaning blade is increased, the frictional force between the

上記不具合を解決するために、上記特許文献1では、少なくとも先端稜線部をイソシアネート化合物、フッ素化合物、及び、シリコーン化合物から選ばれる少なくとも1種が含浸処理された弾性体ブレードと、この弾性体ブレードの先端稜線部を覆う弾性体ブレードよりも硬い紫外線硬化樹脂からなる表面層とで構成された新規のクリーニングブレードを提案している。 In order to solve the above problems, in Patent Document 1, at least the tip ridge line portion is impregnated with at least one selected from an isocyanate compound, a fluorine compound, and a silicone compound, and the elastic blade A novel cleaning blade is proposed that is composed of a surface layer made of an ultraviolet curable resin that is harder than the elastic blade that covers the tip ridge.

特許文献1で提案された新規のクリーニングブレードは、弾性体ブレードよりも固い表面層を設けて先端稜線部の硬度を高くすることにより、先端稜線部を像担持体の表面移動方向に変形するのを抑制できる。また、弾性体ブレードの先端稜線部を含浸処理することで、弾性ブレードの先端稜線部の摩擦係数を下げることができる。これにより、経時使用で表面層が摩耗して弾性体ブレードの先端稜線部が露出した場合も、弾性体ブレードの含浸部分が像担持体表面に当接することにより、弾性体ブレードの像担持体との当接部分の挙動を適度に抑えることができる。その結果、異常磨耗や異音の発生を経時で抑えることができ、経時におけるクリーニング不良を抑制することができる。 The novel cleaning blade proposed in Patent Document 1 is provided with a harder surface layer than the elastic blade to increase the hardness of the tip ridge line portion, thereby deforming the tip ridge line portion in the surface movement direction of the image carrier. Can be suppressed. Further, by impregnating the tip ridge portion of the elastic blade, the friction coefficient of the tip ridge portion of the elastic blade can be lowered. As a result, even when the surface layer is worn over time and the tip ridge line portion of the elastic blade is exposed, the impregnated portion of the elastic blade comes into contact with the surface of the image carrier, so that the image carrier of the elastic blade The behavior of the abutting portion can be moderately suppressed. As a result, the occurrence of abnormal wear and abnormal noise can be suppressed over time, and poor cleaning over time can be suppressed.

しかしながら、先端稜線部を含浸処理した弾性体ブレードと、この弾性体ブレードの先端稜線部を覆う弾性体ブレードよりも硬い紫外線硬化樹脂からなる表面層とで構成されたクリーニングブレード用いても、異常磨耗や異音の発生を十分に抑えることができず、クリーニングブレードのさらなる改良が求められている。 However, even if a cleaning blade composed of an elastic blade impregnated in the tip ridge line and a surface layer made of an ultraviolet curable resin harder than the elastic blade covering the tip ridge line of the elastic blade is used, abnormal wear occurs. The generation of noise and noise cannot be sufficiently suppressed, and further improvement of the cleaning blade is required.

本発明は以上の課題に鑑みなされたものであり、その目的は、特許文献1に記載のクリーニングブレードに比べて異常磨耗・異音の発生を抑制でき、かつ、良好なクリーニング性を得ることができるクリーニングブレードおよび画像形成装置を提供することである。 The present invention has been made in view of the above problems, and its purpose is to suppress the occurrence of abnormal wear and abnormal noise compared to the cleaning blade described in Patent Document 1, and to obtain good cleaning properties. A cleaning blade and an image forming apparatus that can be used.

上記目的を達成するために、請求項1の発明は、先端稜線部が含浸処理された短冊形状の弾性ブレードの少なくとも先端稜線部付近に弾性ブレードよりも硬い表面層で覆い、該弾性ブレードの先端稜線部を表面移動する被清掃部材の表面に当接して、該被清掃部材表面から粉体を除去するクリーニングブレードにおいて、前記弾性ブレードを、互いに100%モジュラス値が異なる材質からなる複数の層によって構成し、前記弾性ブレードの複数の層のうち、上記先端稜線部を形成するエッジ層を、他の層に比べて100%モジュラス値の高い材質によって形成したことを特徴とするものである。 In order to achieve the above object, the invention of claim 1 is characterized in that at least the vicinity of the tip ridge line portion of the strip-shaped elastic blade impregnated in the tip ridge line portion is covered with a surface layer harder than the elastic blade, and the tip of the elastic blade In the cleaning blade that contacts the surface of the member to be cleaned that moves the surface of the ridge line and removes the powder from the surface of the member to be cleaned, the elastic blade is made of a plurality of layers made of materials having mutually different 100% modulus values. The edge layer forming the tip ridge line portion of the plurality of layers of the elastic blade is formed of a material having a higher 100% modulus value than other layers.

本発明者らは、クリーニングブレードのさらなる耐磨耗性・クリーニング性の向上について次のような鋭意研究を行った。すなわち、上記図18を用いて説明したように、上記異常磨耗や異音の発生は、先端稜線部が被清掃体の表面移動方向に弾性変形することで発生する。そこで、本発明者らは、弾性ブレードを従来よりも弾性変形し難い材料に変更することで、先端稜線部の被清掃体表面移動方向への弾性変形を抑制することができ、異常磨耗の発生や異音の発生を抑えることができると考えた。このような考えに基づいて、本発明者らは、弾性ブレードを100%モジュラス値が従来よりも高い弾性ブレードを用いてみた。ここで、100%モジュラスとは、弾性ゴムの試験片に100%伸びを与えたときの引張応力であり、一般的にゴムの弾性変形し難さ(硬さ)を示す指標値に用いらるものである。このように、弾性ブレードを100%モジュラス値が従来よりも高い弾性ブレードを用いることで、特許文献1に記載のクリーニングブレードよりも先端稜線部を、さらに硬く弾性変形し難いものにすることができ、異常磨耗や異音発生を十分に抑制できるものと考えたのである。しかし、この場合、クリーニングブレードが剛直になりすぎ、クリーニングを被清掃体に当接させたとき、十分に撓まなかった。その結果、被清掃体の表面のうねりなどに対してクリーニングブレードを十分に追随することができず、返ってクリーニング性が悪化してしまった。

そこで、本発明は、弾性ブレードを、互いに100%モジュラス値が異なる材質からなる複数の層によって構成し、弾性ブレードの複数の層のうち、先端稜線部を形成するエッジ層を、他の層に比べて100%モジュラス値の高い材質によって形成した。その結果、クリーニングブレードに適度な弾性を持たせ、かつ、先端稜線部のさらなる剛直化を図ることができる。これにより、被清掃体の表面のうねりなどに対してクリーニングブレードを良好に追随させることができ、良好なクリーニング性を確保することができる。また、先端稜線部が被清掃体の表面移動方向に弾性変形するのを、特許文献1に記載のクリーニングブレードに比べて抑制でき、クリーニングブレードの被清掃体との当接部分の挙動をさらに安定化することができる。これにより、異常磨耗や異音の発生を特許文献1に記載のクリーニングブレードに比べて抑制できる。

The inventors of the present invention conducted the following intensive studies on further improvement of wear resistance and cleaning performance of the cleaning blade. That is, as described with reference to FIG. 18, the abnormal wear and abnormal noise are generated by elastic deformation of the tip ridge line portion in the surface movement direction of the object to be cleaned. Therefore, the present inventors can suppress elastic deformation of the tip ridge line portion in the moving direction of the surface of the object to be cleaned by changing the elastic blade to a material that is less elastically deformed than before, and abnormal wear occurs. I thought it was possible to suppress the occurrence of noise. Based on this idea, the present inventors tried to use an elastic blade having a 100% modulus value higher than that of the conventional one. Here, the 100% modulus is a tensile stress when 100% elongation is given to an elastic rubber test piece, and is generally used as an index value indicating the difficulty (hardness) of elastic deformation of rubber. Is. In this way, by using an elastic blade having a 100% modulus value higher than that of the conventional elastic blade, it is possible to make the tip ridge line portion harder and less elastically deformed than the cleaning blade described in Patent Document 1. It was thought that abnormal wear and abnormal noise could be sufficiently suppressed. However, in this case, the cleaning blade was too rigid, and when the cleaning was brought into contact with the object to be cleaned, the cleaning blade was not sufficiently bent. As a result, the cleaning blade could not sufficiently follow the undulation of the surface of the object to be cleaned, and the cleaning performance deteriorated.

Therefore, in the present invention, the elastic blade is constituted by a plurality of layers made of materials having mutually different 100% modulus values, and among the plurality of layers of the elastic blade, the edge layer that forms the tip ridge line portion is used as another layer. Compared with a material having a higher modulus value than 100%. As a result, the cleaning blade can have appropriate elasticity, and the tip ridge line portion can be further stiffened. As a result, the cleaning blade can be made to follow well the undulation of the surface of the object to be cleaned, and good cleaning properties can be ensured. Further, it is possible to suppress the tip ridge line portion from being elastically deformed in the surface moving direction of the object to be cleaned as compared with the cleaning blade described in Patent Document 1, and further stabilize the behavior of the contact portion of the cleaning blade with the object to be cleaned. Can be Thereby, generation | occurrence | production of abnormal wear and abnormal noise can be suppressed compared with the cleaning blade of patent document 1. FIG.

本発明によれば、異常磨耗や異音の発生を特許文献1に記載のクリーニングブレードに比べて抑制でき、かつ、良好なクリーニング性を得ることができる。 According to the present invention, the occurrence of abnormal wear or abnormal noise can be suppressed as compared with the cleaning blade described in Patent Document 1, and good cleaning properties can be obtained.

以下、本発明を、画像形成装置としてのプリンタに適用した一実施形態について説明する。図1は、本実施形態における画像形成装置であるプリンタ100を示す概略構成図である。プリンタ100は、フルカラー画像を形成するものであって、画像形成部120、中間転写装置160及び給紙部130から主として構成されている。なお、以下の説明において、添え字Y,C,M,Kは、それぞれ、イエロー用、シアン用、マゼンタ用、ブラック用の部材であることを示すものである。

Hereinafter, an embodiment in which the present invention is applied to a printer as an image forming apparatus will be described. FIG. 1 is a schematic configuration diagram illustrating a

画像形成部120には、図中左側から順に、イエロートナー用のプロセスカートリッジ121Y、シアントナー用のプロセスカートリッジ121C、マゼンタトナー用のプロセスカートリッジ121M、ブラックトナー用のプロセスカートリッジ121Kが設けられている。これらのプロセスカートリッジ121(Y,C,M,K)は、略水平方向に並べて配置されている。

The

中間転写装置160には、複数の支持ローラに掛け渡された中間転写体である無端状の中間転写ベルト162と、一次転写ローラ161(Y,C,M,K)と、二次転写ローラ165とから主に構成されている。中間転写ベルト162は、各プロセスカートリッジ121(Y,C,M,K)の上方で、各プロセスカートリッジに設けられた表面移動する像担持体としてのドラム状の感光体10(Y,C,M,K)の表面移動方向に沿って配置されている。中間転写ベルト162は、感光体10(Y,C,M,K)の表面移動に同期して表面移動する。また、各一次転写ローラ161(Y,C,M,K)は、中間転写ベルト162の内周面側に配置されており、これらの一次転写ローラ161(Y,C,M,K)により中間転写ベルト162の下側に位置する外周面(表面)が各感光体10(Y,C,M,K)の外周面(表面)に弱圧接している。

The intermediate transfer device 160 includes an endless intermediate transfer belt 162 that is an intermediate transfer member stretched around a plurality of support rollers, a primary transfer roller 161 (Y, C, M, K), and a

各感光体10(Y,C,M,K)上にトナー像を形成し、そのトナー像を中間転写ベルト162に転写する構成及び動作は、各プロセスカートリッジ121(Y,C,M,K)について実質的に同一である。ただし、カラー用の3つのプロセスカートリッジ121(Y,C,M)に対応した一次転写ローラ161(Y,C,M)についてはこれらを上下に揺動させる図示しない揺動機構が設けられている。揺動機構は、カラー画像が形成されないときに感光体10(Y,C,M)に中間転写ベルト162を接触させないように動作する。 The configuration and operation of forming a toner image on each photoconductor 10 (Y, C, M, K) and transferring the toner image to the intermediate transfer belt 162 is the same as each process cartridge 121 (Y, C, M, K). Is substantially the same. However, the primary transfer roller 161 (Y, C, M) corresponding to the three color process cartridges 121 (Y, C, M) is provided with a swinging mechanism (not shown) that swings them up and down. . The swing mechanism operates so that the intermediate transfer belt 162 does not contact the photoconductor 10 (Y, C, M) when a color image is not formed.

中間転写ユニットである中間転写装置160は、プリンタ100の本体から着脱自在に構成されている。具体的には、プリンタ100の画像形成部120を覆っている図1中の紙面手前側の前カバー(不図示)を開き、二次転写装置160を図1中の紙面奥側から手前側へスライドさせることで、プリンタ100の本体から二次転写装置160を取り外すことができる。二次転写装置160をプリンタ100の本体に装着する場合には、取り外し作業とは逆の作業をすればよい。

なお、中間転写ベルト162における二次転写ローラ165よりも表面移動方向下流側であってプロセスカートリッジ121Yの上流側には、二次転写後の残留トナー等の中間転写ベルト162上に付着した付着物を除去するための中間転写ベルトクリーニング装置167を設けている。中間転写ベルトクリーニング装置167は、中間転写ベルト162と一体に支持された状態で中間転写装置160として、プリンタ100本体に対して着脱自在に構成されている。

The intermediate transfer device 160 that is an intermediate transfer unit is configured to be detachable from the main body of the

In the intermediate transfer belt 162, on the downstream side of the

中間転写装置160の上方には、各プロセスカートリッジ121(Y,C,M,K)に対応したトナーカートリッジ159(Y,C,M,K)が略水平方向に並べて配置されている。

また、プロセスカートリッジ121(Y,C,M,K)の下方には、帯電された感光体10(Y,C,M,K)の表面にレーザー光を照射して静電潜像を形成する露光装置140が配置されている。

また、露光装置140の下方には、給紙部130が配置されている。給紙部130には、記録材としての転写紙を収容する給紙カセット131及び給紙ローラ132が設けられており、レジストローラ対133を経て中間転写ベルト162と二次転写ローラ165との間の二次転写ニップ部に向けて所定のタイミングで転写紙を給送する。

また、二次転写ニップ部の転写紙搬送方向下流側には定着装置90が配置されており、この定着装置90の転写紙搬送方向下流側には、排紙ローラ及び排紙された転写紙を収納する排紙収納部が配置されている。

Above the intermediate transfer device 160, toner cartridges 159 (Y, C, M, K) corresponding to the respective process cartridges 121 (Y, C, M, K) are arranged in a substantially horizontal direction.

Further, below the process cartridge 121 (Y, C, M, K), an electrostatic latent image is formed by irradiating the surface of the charged photoreceptor 10 (Y, C, M, K) with laser light. An

A

A fixing

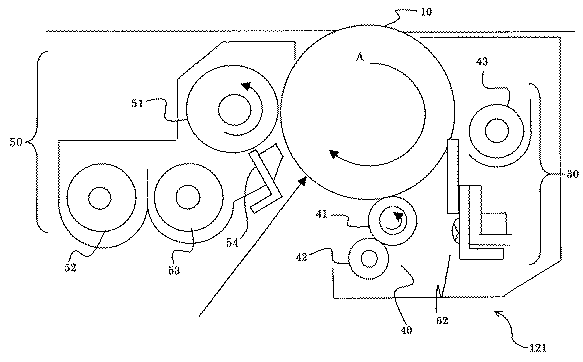

図2は、プリンタ100が備えるプロセスカートリッジ121を示す概略構成図である。

ここで、各プロセスカートリッジ121の構成はほぼ同様であるので、以下の説明では色分け用の添え字Y、C、M、Kを省略して、プロセスカートリッジ121の構成及び動作について説明する。

プロセスカートリッジ121は、感光体10と、感光体10の周りに配置されたクリーニング装置30、帯電装置40及び現像装置50とを備えている。

FIG. 2 is a schematic configuration diagram illustrating a

Here, since the configuration of each

The

帯電装置40は、感光体10に当接するように配置された帯電ローラ41と、この帯電ローラ41に当接して回転する帯電ローラクリーナ42とから主として構成されている。図3に示すように帯電ローラ41は芯金41a上に導電性ゴム層41bを設けたもので、ゴム層の表面は周方向に沿って延びる凹凸41cが形成されている。この凹凸41cは帯電ローラ41を回転させた状態で研磨ペーパなどを当接させることで形成することが出来る。この凹凸41cによって感光体10に対する接触面積が小さく、接触部とギャップ部が適度に分布するため、放電の機会が増え、帯電が安定する。特に線速が速い場合には帯電安定性の効果が大きい。また接触面積が小さいことにより帯電ローラ41による感光体10の汚染、逆に感光体10上のトナーなどによる帯電ローラ41の汚れも発生しにくくなる。また、帯電ローラ41に印加するバイアスを直流にしている。直流にすることで、感光体10に対する負荷を低減し、感光体10の摩耗量が小さくなり、長寿命化が出来る。

The charging

また、帯電ローラ41の凹凸41cは、十点平均表面粗さRzが20μm以下となるように形成するのが好ましい。これにより、感光体摩耗の促進を極力小さくすることができ、長寿命化が図れる。また、帯電ローラ41の十点平均表面粗さRzを20μm以下にすることにより、帯電ローラ41の放電ムラが起こりにくくなり、感光体表面をムラなく帯電することができる。感光体表面をムラなく帯電できるので、画像濃度ムラのない良質な画像を出力することができる。一般的に低温・低湿環境下では感光体の表面電位は不安定になりやすい(表面電位変動幅が大きくなりやすい)が、帯電ローラ41の表面に十点平均表面粗さRzが20μm以下の凹凸41cを形成することで、低温・低湿環境下でも感光体10の表面電位を安定させることができる。

The

また、フッ素を含んだ表面処理液によって、帯電ローラ41の表層部を表面処理することによって、感光体10への汚染をどんな環境下でも防ぐことができ、好ましい。

Further, it is preferable that the surface layer portion of the charging

現像装置50は、現像剤担持体としての現像ローラ51を有している。この現像ローラ51には、図示しない電源から現像バイアスが印加されるようになっている。現像装置50のケーシング内には、ケーシング内に収容された現像剤を互いに逆方向に搬送しながら攪拌する供給スクリュ52及び攪拌スクリュ53が設けられている。また、現像ローラ51に担持された現像剤を規制するためのドクタ54も設けられている。供給スクリュ52及び攪拌スクリュ53の二本スクリュによって撹拌・搬送された現像剤中のトナーは、所定の極性に帯電される。そして、現像剤は、現像ローラ51の表面上に汲み上げられ、汲み上げられた現像剤は、ドクタ54により規制され、感光体10と対向する現像領域でトナーが感光体10上の潜像に付着する。

The developing

クリーニング装置30は、クリーニングブレード62、回収スクリュ43などを有している。クリーニングブレード62は、感光体10の表面移動方向に対してカウンタ方向で感光体10に当接している。トナー像を中間転写ベルト162に転写した後の感光体10上に残留するトナーをクリーニングブレード62によりクリーニングする。クリーニングブレード62より除去されたトナーは、回収スクリュにより43により不図示の廃トナー容器へ搬送される。なお、クリーニングブレード62の詳細については後述する。

The cleaning device 30 includes a

以上のような構成を有する4つのプロセスカートリッジ121は、それぞれ単独でサービスマンやユーザにより着脱・交換が可能となっている。また、プリンタ100から取り外した状態のプロセスカートリッジ121については、感光体10、帯電装置40、現像装置50、クリーニング装置30が、それぞれ単独で新しい装置との交換が可能に構成されている。なお、プロセスカートリッジ121は、クリーニング装置30で回収した転写残トナーを回収する廃トナータンクを備えていてもよい。この場合、更に、プロセスカートリッジ121において廃トナータンクが単独で着脱・交換が可能な構成とすれば利便性が向上する。

The four

次に、プリンタ100の動作について説明する。

プリンタ100では、不図示のオペレーションパネルやパーソナルコンピュータ等の外部機器からプリント命令を受け付けると、まず、感光体10を図2中矢印Aの方向に回転させ、帯電装置40の帯電ローラ41によって感光体10の表面を所定の極性に一様帯電させる。帯電後の感光体10に対し、露光装置140は、入力されたカラー画像データに対応して光変調された例えばレーザービーム光を色ごとに照射し、これによって各感光体10の表面にそれぞれ各色の静電潜像を形成する。各静電潜像に対し、各色の現像装置50の現像ローラ51から各色の現像剤を供給し、各色の静電潜像を各色の現像剤で現像し、各色に対応したトナー像を形成して可視像化する。次いで、一次転写ローラ161にトナー像と逆極性の転写電圧を印加することによって、中間転写ベルト162を挟んで感光体10と一次転写ローラ161との間に一次転写電界を形成し、一次転写ローラ161で中間転写ベルト162を弱圧接することで一次転写ニップを形成する。これらの作用により、各感光体10上のトナー像は中間転写ベルト162上に効率よく一次転写される。中間転写ベルト162上には、各感光体10で形成された各色のトナー像が互いに重なり合うように転写され、積層トナー像が形成される。

Next, the operation of the

In the

中間転写ベルト162上に一次転写された積層トナー像は、給紙カセット131内に収容されている転写紙が給紙ローラ132やレジストローラ対133等を経て所定のタイミングで給送される。そして、二次転写ローラ165にトナー像と逆極性の転写電圧を印加することにより、転写紙を挟んで中間転写ベルト162と二次転写ローラ165との間に二次転写電界を形成し、転写紙上に積層トナー像が転写される。積層トナー像が転写された転写紙は定着装置90に送られ、熱及び圧力で定着される。トナー像が定着された転写紙は、排紙ローラによって排紙収納部に排出、載置される。一方、一次転写後の各感光体10上に残留する転写残トナーは、各クリーニング装置30のブレード部材によって掻き取られ、除去される。

The laminated toner image that has been primarily transferred onto the intermediate transfer belt 162 is fed at a predetermined timing through the transfer paper accommodated in the

次に、本発明を適用したプリンタ100に好適なトナーについて説明する。

本プリンタに好適に使用されるトナーは、600dpi以上の微少ドットを再現するために、トナーの体積平均粒径が3〜6[μm]のものが好ましい。また、体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が、1.00〜1.40の範囲にあるトナーが好ましい。(Dv/Dn)が1.00に近いほど粒径分布がシャープであることを示す。このような小粒径で粒径分布の狭いトナーでは、トナーの帯電量分布が均一になり、地肌かぶりの少ない高品位な画像を得ることができ、また、静電転写方式では転写率を高くすることができる。

Next, toner suitable for the

The toner preferably used in this printer preferably has a volume average particle diameter of 3 to 6 [μm] in order to reproduce minute dots of 600 dpi or more. A toner having a ratio (Dv / Dn) of volume average particle diameter (Dv) to number average particle diameter (Dn) in the range of 1.00 to 1.40 is preferable. The closer (Dv / Dn) is to 1.00, the sharper the particle size distribution. With such a toner having a small particle size and a narrow particle size distribution, the toner charge amount distribution is uniform, a high-quality image with little background fogging can be obtained, and the electrostatic transfer method has a high transfer rate. can do.

トナーの形状係数SF−1は100〜180、形状係数SF−2は100〜180の範囲にあることが好ましい。図4は、形状係数SF−1を説明するためにトナーの形状を模式的に表した図である。形状係数SF−1は、トナー形状の丸さの割合を示すものであり、下記式(1)で表される。トナーを2次元平面に投影してできる形状の最大長MXLNGの二乗を図形面積AREAで除して、100π/4を乗じた値である。

SF−1={(MXLNG)2/AREA}×(100π)/4・・・式(1)

SF−1の値が100の場合トナーの形状は真球となり、SF−1の値が大きくなるほど不定形になる。

The toner shape factor SF-1 is preferably in the range of 100 to 180, and the shape factor SF-2 is preferably in the range of 100 to 180. FIG. 4 is a diagram schematically showing the shape of the toner in order to explain the shape factor SF-1. The shape factor SF-1 indicates the ratio of the roundness of the toner shape and is represented by the following formula (1). This is a value obtained by dividing the square of the maximum length MXLNG of the shape formed by projecting the toner on a two-dimensional plane by the figure area AREA and multiplying by 100π / 4.

SF-1 = {(MXLNG) 2 / AREA} × (100π) / 4 Formula (1)

When the value of SF-1 is 100, the shape of the toner becomes a true sphere, and becomes larger as the value of SF-1 increases.

また、図5は、形状係数SF−2を説明するためにトナーの形状を模式的に表した図である。形状係数SF−2は、トナーの形状の凹凸の割合を示すものであり、下記式(2)で表される。トナーを2次元平面に投影してできる図形の周長PERIの二乗を図形面積AREAで除して、100/(4π)を乗じた値である。

SF−2={(PERI)2/AREA}×100/(4π)・・・式(2)

SF−2の値が100の場合トナー表面に凹凸が存在しなくなり、SF−2の値が大きくなるほどトナー表面の凹凸が顕著になる。

FIG. 5 is a diagram schematically showing the shape of the toner in order to explain the shape factor SF-2. The shape factor SF-2 indicates the ratio of unevenness in the shape of the toner, and is represented by the following formula (2). A value obtained by dividing the square of the perimeter PERI of the figure formed by projecting the toner on the two-dimensional plane by the figure area AREA and multiplying by 100 / (4π).

SF-2 = {(PERI) 2 / AREA} × 100 / (4π) (2)

When the value of SF-2 is 100, there is no unevenness on the toner surface, and as the value of SF-2 increases, the unevenness of the toner surface becomes more prominent.

形状係数の測定は、具体的には、走査型電子顕微鏡(S−800:日立製作所製)でトナーの写真を撮り、これを画像解析装置(LUSEX3:ニレコ社製)に導入して解析して計算した。トナーの形状が球形に近くなると、トナーとトナーあるいはトナーと感光体との接触状態が点接触になるために、トナー同士の吸着力は弱くなり従って流動性が高くなり、また、トナーと感光体との吸着力も弱くなって、転写率は高くなる。形状係数SF−1、SF−2のいずれかが180を超えると、転写率が低下するため好ましくない。 Specifically, the shape factor is measured by taking a photograph of the toner with a scanning electron microscope (S-800: manufactured by Hitachi, Ltd.), introducing it into an image analyzer (LUSEX 3: manufactured by Nireco) and analyzing it. Calculated. When the shape of the toner is close to a spherical shape, the contact state between the toner and the toner or the toner and the photoconductor becomes a point contact, so that the adsorbing force between the toners becomes weak and the fluidity increases, and the toner and the photoconductor The attraction force becomes weaker and the transfer rate becomes higher. If either of the shape factors SF-1 and SF-2 exceeds 180, the transfer rate is lowered, which is not preferable.

また、カラープリンタに好適に使用されるトナーは、少なくとも、窒素原子を含む官能基を有するポリエステルプレポリマーと、ポリエステルと、着色剤と、離型剤とを有機溶媒中に分散させたトナー材料液を、水系溶媒中で架橋及び/又は伸長反応させて得られるトナーである。以下に、トナーの構成材料及び製造方法について説明する。 In addition, a toner suitably used for a color printer is a toner material liquid in which at least a polyester prepolymer having a functional group containing a nitrogen atom, polyester, a colorant, and a release agent are dispersed in an organic solvent. Is a toner obtained by crosslinking and / or elongation reaction in an aqueous solvent. Hereinafter, the constituent material and the manufacturing method of the toner will be described.

(ポリエステル)

ポリエステルは、多価アルコール化合物と多価カルボン酸化合物との重縮合反応によって得られる。

多価アルコール化合物(PO)としては、2価アルコール(DIO)および3価以上の多価アルコール(TO)が挙げられ、(DIO)単独、または(DIO)と少量の(TO)との混合物が好ましい。2価アルコール(DIO)としては、アルキレングリコール(エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオールなど);アルキレンエーテルグリコール(ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールなど);脂環式ジオール(1,4−シクロヘキサンジメタノール、水素添加ビスフェノールAなど);ビスフェノール類(ビスフェノールA、ビスフェノールF、ビスフェノールSなど);上記脂環式ジオールのアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物;上記ビスフェノール類のアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物などが挙げられる。これらのうち好ましいものは、炭素数2〜12のアルキレングリコールおよびビスフェノール類のアルキレンオキサイド付加物であり、特に好ましいものはビスフェノール類のアルキレンオキサイド付加物、およびこれと炭素数2〜12のアルキレングリコールとの併用である。3価以上の多価アルコール(TO)としては、3〜8価またはそれ以上の多価脂肪族アルコール(グリセリン、トリメチロールエタン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなど);3価以上のフェノール類(トリスフェノールPA、フェノールノボラック、クレゾールノボラックなど);上記3価以上のポリフェノール類のアルキレンオキサイド付加物などが挙げられる。

(polyester)

The polyester is obtained by a polycondensation reaction between a polyhydric alcohol compound and a polycarboxylic acid compound.

Examples of the polyhydric alcohol compound (PO) include dihydric alcohol (DIO) and trihydric or higher polyhydric alcohol (TO). (DIO) alone or a mixture of (DIO) and a small amount of (TO) preferable. Examples of the dihydric alcohol (DIO) include alkylene glycol (ethylene glycol, 1,2-propylene glycol, 1,3-propylene glycol, 1,4-butanediol, 1,6-hexanediol, etc.); alkylene ether glycol (diethylene glycol) , Triethylene glycol, dipropylene glycol, polyethylene glycol, polypropylene glycol, polytetramethylene ether glycol, etc.); alicyclic diols (1,4-cyclohexanedimethanol, hydrogenated bisphenol A, etc.); bisphenols (bisphenol A, bisphenol) F, bisphenol S, etc.); alkylene oxide (ethylene oxide, propylene oxide, butylene oxide, etc.) adduct of the above alicyclic diol; Alkylene oxide bisphenol (ethylene oxide, propylene oxide, butylene oxide, etc.), etc. adducts. Among them, preferred are alkylene glycols having 2 to 12 carbon atoms and alkylene oxide adducts of bisphenols, and particularly preferred are alkylene oxide adducts of bisphenols and alkylene glycols having 2 to 12 carbon atoms. It is a combined use. The trihydric or higher polyhydric alcohol (TO) includes 3 to 8 or higher polyhydric aliphatic alcohols (glycerin, trimethylolethane, trimethylolpropane, pentaerythritol, sorbitol, etc.); trihydric or higher phenols (Trisphenol PA, phenol novolak, cresol novolak, etc.); and alkylene oxide adducts of the above trivalent or higher polyphenols.

多価カルボン酸(PC)としては、2価カルボン酸(DIC)および3価以上の多価カルボン酸(TC)が挙げられ、(DIC)単独、および(DIC)と少量の(TC)との混合物が好ましい。2価カルボン酸(DIC)としては、アルキレンジカルボン酸(コハク酸、アジピン酸、セバシン酸など);アルケニレンジカルボン酸(マレイン酸、フマール酸など);芳香族ジカルボン酸(フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸など)などが挙げられる。これらのうち好ましいものは、炭素数4〜20のアルケニレンジカルボン酸および炭素数8〜20の芳香族ジカルボン酸である。3価以上の多価カルボン酸(TC)としては、炭素数9〜20の芳香族多価カルボン酸(トリメリット酸、ピロメリット酸など)などが挙げられる。なお、多価カルボン酸(PC)としては、上述のものの酸無水物または低級アルキルエステル(メチルエステル、エチルエステル、イソプロピルエステルなど)を用いて多価アルコール(PO)と反応させてもよい。 Examples of the polyvalent carboxylic acid (PC) include divalent carboxylic acid (DIC) and trivalent or higher polyvalent carboxylic acid (TC). (DIC) alone and (DIC) with a small amount of (TC) Mixtures are preferred. Divalent carboxylic acids (DIC) include alkylene dicarboxylic acids (succinic acid, adipic acid, sebacic acid, etc.); alkenylene dicarboxylic acids (maleic acid, fumaric acid, etc.); aromatic dicarboxylic acids (phthalic acid, isophthalic acid, terephthalic acid) And naphthalenedicarboxylic acid). Of these, preferred are alkenylene dicarboxylic acids having 4 to 20 carbon atoms and aromatic dicarboxylic acids having 8 to 20 carbon atoms. Examples of the trivalent or higher polyvalent carboxylic acid (TC) include aromatic polycarboxylic acids having 9 to 20 carbon atoms (such as trimellitic acid and pyromellitic acid). In addition, as polyhydric carboxylic acid (PC), you may make it react with polyhydric alcohol (PO) using the above-mentioned acid anhydride or lower alkyl ester (Methyl ester, ethyl ester, isopropyl ester, etc.).

多価アルコール(PO)と多価カルボン酸(PC)の比率は、水酸基[OH]とカルボキシル基[COOH]の当量比[OH]/[COOH]として、通常2/1〜1/1、好ましくは1.5/1〜1/1、さらに好ましくは1.3/1〜1.02/1である。多価アルコール(PO)と多価カルボン酸(PC)の重縮合反応は、テトラブトキシチタネート、ジブチルチンオキサイドなど公知のエステル化触媒の存在下、150〜280℃に加熱し、必要により減圧しながら生成する水を留去して、水酸基を有するポリエステルを得る。ポリエステルの水酸基価は5以上であることが好ましく、ポリエステルの酸価は通常1〜30、好ましくは5〜20である。酸価を持たせることで負帯電性となりやすく、さらには記録紙への定着時、記録紙とトナーの親和性がよく低温定着性が向上する。しかし、酸価が30を超えると帯電の安定性、特に環境変動に対し悪化傾向がある。また、重量平均分子量1万〜40万、好ましくは2万〜20万である。重量平均分子量が1万未満では、耐オフセット性が悪化するため好ましくない。また、40万を超えると低温定着性が悪化するため好ましくない。 The ratio of the polyhydric alcohol (PO) to the polycarboxylic acid (PC) is usually 2/1 to 1/1, preferably as the equivalent ratio [OH] / [COOH] of the hydroxyl group [OH] and the carboxyl group [COOH]. Is 1.5 / 1 to 1/1, more preferably 1.3 / 1 to 1.02 / 1. The polycondensation reaction of polyhydric alcohol (PO) and polycarboxylic acid (PC) is performed at 150 to 280 ° C. in the presence of a known esterification catalyst such as tetrabutoxytitanate or dibutyltin oxide, while reducing the pressure as necessary. The produced water is distilled off to obtain a polyester having a hydroxyl group. The hydroxyl value of the polyester is preferably 5 or more, and the acid value of the polyester is usually 1 to 30, preferably 5 to 20. By giving an acid value, it tends to be negatively charged, and furthermore, when fixing to a recording paper, the affinity between the recording paper and the toner is good and the low-temperature fixability is improved. However, when the acid value exceeds 30, there is a tendency to deteriorate with respect to the stability of charging, particularly environmental fluctuation. The weight average molecular weight is 10,000 to 400,000, preferably 20,000 to 200,000. A weight average molecular weight of less than 10,000 is not preferable because offset resistance deteriorates. On the other hand, if it exceeds 400,000, the low-temperature fixability is deteriorated.

ポリエステルには、上記の重縮合反応で得られる未変性ポリエステルの他に、ウレア変性のポリエステルが好ましく含有される。ウレア変性のポリエステルは、上記の重縮合反応で得られるポリエステルの末端のカルボキシル基や水酸基等と多価イソシアネート化合物(PIC)とを反応させ、イソシアネート基を有するポリエステルプレポリマー(A)を得、これとアミン類との反応により分子鎖が架橋及び/又は伸長されて得られるものである。多価イソシアネート化合物(PIC)としては、脂肪族多価イソシアネート(テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、2,6−イソシアナトメチルカプロエートなど);脂環式ポリイソシアネート(イソホロンジイソシアネート、シクロヘキシルメタンジイソシアネートなど);芳香族ジイソシアネート(トリレンジイソシアネート、ジフェニルメタンジイソシアネートなど);芳香脂肪族ジイソシアネート(α,α,α’,α’−テトラメチルキシリレンジイソシアネートなど);イソシアネート類;前記ポリイソシアネートをフェノール誘導体、オキシム、カプロラクタムなどでブロックしたもの;およびこれら2種以上の併用が挙げられる。多価イソシアネート化合物(PIC)の比率は、イソシアネート基[NCO]と、水酸基を有するポリエステルの水酸基[OH]の当量比[NCO]/[OH]として、通常5/1〜1/1、好ましくは4/1〜1.2/1、さらに好ましくは2.5/1〜1.5/1である。[NCO]/[OH]が5/1を超えると低温定着性が悪化する。[NCO]のモル比が1/1未満では、ウレア変性ポリエステルを用いる場合、そのエステル中のウレア含量が低くなり、耐ホットオフセット性が悪化する。イソシアネート基を有するポリエステルプレポリマー(A)中の多価イソシアネート化合物(PIC)構成成分の含有量は、通常0.5〜40wt%、好ましくは1〜30wt%、さらに好ましくは2〜20wt%である。0.5wt%未満では、耐ホットオフセット性が悪化するとともに、耐熱保存性と低温定着性の両立の面で不利になる。また、40wt%を超えると低温定着性が悪化する。イソシアネート基を有するポリエステルプレポリマー(A)中の1分子当たりに含有されるイソシアネート基は、通常1個以上、好ましくは、平均1.5〜3個、さらに好ましくは、平均1.8〜2.5個である。1分子当たり1個未満では、ウレア変性ポリエステルの分子量が低くなり、耐ホットオフセット性が悪化する。 In addition to the unmodified polyester obtained by the above polycondensation reaction, the polyester preferably contains a urea-modified polyester. The urea-modified polyester is obtained by reacting a terminal carboxyl group or hydroxyl group of the polyester obtained by the above polycondensation reaction with a polyvalent isocyanate compound (PIC) to obtain a polyester prepolymer (A) having an isocyanate group. It is obtained by cross-linking and / or extending the molecular chain by the reaction of the amine with amines. Examples of the polyvalent isocyanate compound (PIC) include aliphatic polyisocyanates (tetramethylene diisocyanate, hexamethylene diisocyanate, 2,6-isocyanatomethyl caproate, etc.); alicyclic polyisocyanates (isophorone diisocyanate, cyclohexylmethane diisocyanate, etc.) Aromatic diisocyanates (tolylene diisocyanate, diphenylmethane diisocyanate, etc.); araliphatic diisocyanates (α, α, α ′, α′-tetramethylxylylene diisocyanate, etc.); isocyanates; phenol derivatives, oximes, caprolactam And a combination of two or more of these. The ratio of the polyvalent isocyanate compound (PIC) is usually 5/1 to 1/1, preferably as an equivalent ratio [NCO] / [OH] of the isocyanate group [NCO] and the hydroxyl group [OH] of the polyester having a hydroxyl group. 4/1 to 1.2 / 1, more preferably 2.5 / 1 to 1.5 / 1. When [NCO] / [OH] exceeds 5/1, the low-temperature fixability deteriorates. When the molar ratio of [NCO] is less than 1/1, when a urea-modified polyester is used, the urea content in the ester becomes low and hot offset resistance deteriorates. The content of the polyvalent isocyanate compound (PIC) component in the polyester prepolymer (A) having an isocyanate group is usually 0.5 to 40 wt%, preferably 1 to 30 wt%, more preferably 2 to 20 wt%. . If it is less than 0.5 wt%, the hot offset resistance deteriorates, and it is disadvantageous in terms of both heat-resistant storage stability and low-temperature fixability. On the other hand, if it exceeds 40 wt%, the low-temperature fixability deteriorates. The number of isocyanate groups contained per molecule in the polyester prepolymer (A) having an isocyanate group is usually 1 or more, preferably 1.5 to 3 on average, more preferably 1.8 to 2 on average. Five. If it is less than 1 per molecule, the molecular weight of the urea-modified polyester will be low, and the hot offset resistance will deteriorate.

次に、ポリエステルプレポリマー(A)と反応させるアミン類(B)としては、2価アミン化合物(B1)、3価以上の多価アミン化合物(B2)、アミノアルコール(B3)、アミノメルカプタン(B4)、アミノ酸(B5)、およびB1〜B5のアミノ基をブロックしたもの(B6)などが挙げられる。 Next, as amines (B) to be reacted with the polyester prepolymer (A), a divalent amine compound (B1), a trivalent or higher polyvalent amine compound (B2), an amino alcohol (B3), an amino mercaptan (B4) ), Amino acid (B5), and amino acid block of B1 to B5 (B6).

2価アミン化合物(B1)としては、芳香族ジアミン(フェニレンジアミン、ジエチルトルエンジアミン、4,4’−ジアミノジフェニルメタンなど);脂環式ジアミン(4,4’−ジアミノ−3,3’−ジメチルジシクロヘキシルメタン、ジアミンシクロヘキサン、イソホロンジアミンなど);および脂肪族ジアミン(エチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミンなど)などが挙げられる。3価以上の多価アミン化合物(B2)としては、ジエチレントリアミン、トリエチレンテトラミンなどが挙げられる。アミノアルコール(B3)としては、エタノールアミン、ヒドロキシエチルアニリンなどが挙げられる。アミノメルカプタン(B4)としては、アミノエチルメルカプタン、アミノプロピルメルカプタンなどが挙げられる。アミノ酸(B5)としては、アミノプロピオン酸、アミノカプロン酸などが挙げられる。B1〜B5のアミノ基をブロックしたもの(B6)としては、前記B1〜B5のアミン類とケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど)から得られるケチミン化合物、オキサゾリジン化合物などが挙げられる。これらアミン類(B)のうち好ましいものは、B1およびB1と少量のB2の混合物である。 Examples of the divalent amine compound (B1) include aromatic diamines (phenylenediamine, diethyltoluenediamine, 4,4′-diaminodiphenylmethane, etc.); alicyclic diamines (4,4′-diamino-3,3′-dimethyldicyclohexyl). Methane, diamine cyclohexane, isophorone diamine, etc.); and aliphatic diamines (ethylene diamine, tetramethylene diamine, hexamethylene diamine, etc.) and the like. Examples of the trivalent or higher polyvalent amine compound (B2) include diethylenetriamine and triethylenetetramine. Examples of amino alcohol (B3) include ethanolamine and hydroxyethylaniline. Examples of amino mercaptan (B4) include aminoethyl mercaptan and aminopropyl mercaptan. Examples of the amino acid (B5) include aminopropionic acid and aminocaproic acid. Examples of B1 to B5 blocked amino groups (B6) include ketimine compounds and oxazolidine compounds obtained from the amines of B1 to B5 and ketones (acetone, methyl ethyl ketone, methyl isobutyl ketone, etc.). Among these amines (B), preferred are B1 and a mixture of B1 and a small amount of B2.

アミン類(B)の比率は、イソシアネート基を有するポリエステルプレポリマー(A)中のイソシアネート基[NCO]と、アミン類(B)中のアミノ基[NHx]の当量比[NCO]/[NHx]として、通常1/2〜2/1、好ましくは1.5/1〜1/1.5、さらに好ましくは1.2/1〜1/1.2である。[NCO]/[NHx]が2/1超や、1/2未満では、ウレア変性ポリエステルの分子量が低くなり、耐ホットオフセット性が悪化する。 The ratio of amines (B) is equivalent to the equivalent ratio [NCO] / [NHx] of isocyanate groups [NCO] in the polyester prepolymer (A) having isocyanate groups and amino groups [NHx] in amines (B). Is usually 1/2 to 2/1, preferably 1.5 / 1 to 1 / 1.5, more preferably 1.2 / 1 to 1 / 1.2. When [NCO] / [NHx] is more than 2/1 or less than 1/2, the molecular weight of the urea-modified polyester is lowered, and the hot offset resistance is deteriorated.

また、ウレア変性ポリエステル中には、ウレア結合と共にウレタン結合を含有していてもよい。ウレア結合含有量とウレタン結合含有量のモル比は、通常100/0〜10/90であり、好ましくは80/20〜20/80、さらに好ましくは、60/40〜30/70である。ウレア結合のモル比が10%未満では、耐ホットオフセット性が悪化する。 The urea-modified polyester may contain a urethane bond together with a urea bond. The molar ratio of the urea bond content to the urethane bond content is usually 100/0 to 10/90, preferably 80/20 to 20/80, and more preferably 60/40 to 30/70. When the molar ratio of the urea bond is less than 10%, the hot offset resistance is deteriorated.

ウレア変性ポリエステルは、ワンショット法、などにより製造される。多価アルコール(PO)と多価カルボン酸(PC)を、テトラブトキシチタネート、ジブチルチンオキサイドなど公知のエステル化触媒の存在下、150〜280℃に加熱し、必要により減圧しながら生成する水を留去して、水酸基を有するポリエステルを得る。次いで40〜140℃にて、これに多価イソシアネート(PIC)を反応させ、イソシアネート基を有するポリエステルプレポリマー(A)を得る。さらにこの(A)にアミン類(B)を0〜140℃にて反応させ、ウレア変性ポリエステルを得る。 The urea-modified polyester is produced by a one-shot method or the like. Polyhydric alcohol (PO) and polyhydric carboxylic acid (PC) are heated to 150-280 ° C. in the presence of a known esterification catalyst such as tetrabutoxy titanate, dibutyltin oxide, etc., and water produced while reducing the pressure as necessary. Distill off to obtain a polyester having a hydroxyl group. Subsequently, at 40-140 degreeC, this is made to react with polyvalent isocyanate (PIC), and the polyester prepolymer (A) which has an isocyanate group is obtained. Further, this (A) is reacted with amines (B) at 0 to 140 ° C. to obtain a urea-modified polyester.

(PIC)を反応させる際、及び(A)と(B)を反応させる際には、必要により溶剤を用いることもできる。使用可能な溶剤としては、芳香族溶剤(トルエン、キシレンなど);ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど);エステル類(酢酸エチルなど);アミド類(ジメチルホルムアミド、ジメチルアセトアミドなど)およびエーテル類(テトラヒドロフランなど)などのイソシアネート(PIC)に対して不活性なものが挙げられる。 When reacting (PIC) and when reacting (A) and (B), a solvent may be used if necessary. Usable solvents include aromatic solvents (toluene, xylene, etc.); ketones (acetone, methyl ethyl ketone, methyl isobutyl ketone, etc.); esters (ethyl acetate, etc.); amides (dimethylformamide, dimethylacetamide, etc.) and ethers And those inert to isocyanates (PIC), such as tetrahydrofuran (such as tetrahydrofuran).

また、ポリエステルプレポリマー(A)とアミン類(B)との架橋及び/又は伸長反応には、必要により反応停止剤を用い、得られるウレア変性ポリエステルの分子量を調整することができる。反応停止剤としては、モノアミン(ジエチルアミン、ジブチルアミン、ブチルアミン、ラウリルアミンなど)、およびそれらをブロックしたもの(ケチミン化合物)などが挙げられる。 In addition, in the crosslinking and / or elongation reaction between the polyester prepolymer (A) and the amines (B), a reaction terminator may be used as necessary to adjust the molecular weight of the resulting urea-modified polyester. Examples of the reaction terminator include monoamines (diethylamine, dibutylamine, butylamine, laurylamine, etc.), and those obtained by blocking them (ketimine compounds).

ウレア変性ポリエステルの重量平均分子量は、通常1万以上、好ましくは2万〜1000万、さらに好ましくは3万〜100万である。1万未満では耐ホットオフセット性が悪化する。ウレア変性ポリエステル等の数平均分子量は、先の未変性ポリエステルを用いる場合は特に限定されるものではなく、前記重量平均分子量とするのに得やすい数平均分子量でよい。ウレア変性ポリエステルを単独で使用する場合は、その数平均分子量は、通常2000〜15000、好ましくは2000〜10000、さらに好ましくは2000〜8000である。20000を超えると低温定着性およびフルカラー画像形成装置に用いた場合の光沢性が悪化する。 The weight average molecular weight of the urea-modified polyester is usually 10,000 or more, preferably 20,000 to 10,000,000, and more preferably 30,000 to 1,000,000. If it is less than 10,000, the hot offset resistance deteriorates. The number average molecular weight of the urea-modified polyester or the like is not particularly limited when the above-mentioned unmodified polyester is used, and may be a number average molecular weight that can be easily obtained to obtain the weight average molecular weight. When the urea-modified polyester is used alone, its number average molecular weight is usually 2000-15000, preferably 2000-10000, more preferably 2000-8000. When it exceeds 20000, the low-temperature fixability and the glossiness when used in a full-color image forming apparatus are deteriorated.

未変性ポリエステルとウレア変性ポリエステルとを併用することで、低温定着性およびフルカラー画像形成装置に用いた場合の光沢性が向上するので、ウレア変性ポリエステルを単独で使用するよりも好ましい。尚、未変性ポリエステルはウレア結合以外の化学結合で変性されたポリエステルを含んでも良い。 By using the unmodified polyester and the urea-modified polyester in combination, the low-temperature fixability and the glossiness when used in a full-color image forming apparatus are improved. Therefore, it is preferable to use the urea-modified polyester alone. The unmodified polyester may include a polyester modified with a chemical bond other than a urea bond.

未変性ポリエステルとウレア変性ポリエステルとは、少なくとも一部が相溶していることが低温定着性、耐ホットオフセット性の面で好ましい。従って、未変性ポリエステルとウレア変性ポリエステルとは類似の組成であることが好ましい。 The unmodified polyester and the urea-modified polyester are preferably at least partially compatible with each other in terms of low-temperature fixability and hot offset resistance. Therefore, it is preferable that the unmodified polyester and the urea-modified polyester have a similar composition.

また、未変性ポリエステルとウレア変性ポリエステルとの重量比は、通常20/80〜95/5、好ましくは70/30〜95/5、さらに好ましくは75/25〜95/5、特に好ましくは80/20〜93/7である。ウレア変性ポリエステルの重量比が5%未満では、耐ホットオフセット性が悪化するとともに、耐熱保存性と低温定着性の両立の面で不利になる。 The weight ratio of unmodified polyester to urea-modified polyester is usually 20/80 to 95/5, preferably 70/30 to 95/5, more preferably 75/25 to 95/5, and particularly preferably 80 /. 20-93 / 7. When the weight ratio of the urea-modified polyester is less than 5%, the hot offset resistance is deteriorated, and it is disadvantageous in terms of both heat-resistant storage stability and low-temperature fixability.

未変性ポリエステルとウレア変性ポリエステルとを含むバインダー樹脂のガラス転移点(Tg)は、通常45〜65℃、好ましくは45〜60℃である。45℃未満ではトナーの耐熱性が悪化し、65℃を超えると低温定着性が不十分となる。 The glass transition point (Tg) of the binder resin containing unmodified polyester and urea-modified polyester is usually 45 to 65 ° C, preferably 45 to 60 ° C. If the temperature is lower than 45 ° C., the heat resistance of the toner is deteriorated.

また、ウレア変性ポリエステルは、得られるトナー母体粒子の表面に存在しやすいため、公知のポリエステル系トナーと比較して、ガラス転移点が低くても耐熱保存性が良好な傾向を示す。 In addition, since the urea-modified polyester is likely to be present on the surface of the obtained toner base particles, the heat-resistant storage stability tends to be good even when the glass transition point is low as compared with known polyester-based toners.

(着色剤)

着色剤としては、公知の染料及び顔料が全て使用でき、例えば、カーボンブラック、ニグロシン染料、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミュウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR1、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミュウムレッド、カドミュウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレットVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ピグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトボン及びそれらの混合物が使用できる。着色剤の含有量はトナーに対して通常1〜15重量%、好ましくは3〜10重量%である。

(Coloring agent)

As the colorant, all known dyes and pigments can be used. For example, carbon black, nigrosine dye, iron black, naphthol yellow S, Hansa yellow (10G, 5G, G), cadmium yellow, yellow iron oxide, ocher , Lead yellow, titanium yellow, polyazo yellow, oil yellow, Hansa yellow (GR1, RN, R), pigment yellow L, benzidine yellow (G, GR), permanent yellow (NCG), Vulcan fast yellow (5G, R) , Tartrazine rake, quinoline yellow rake, anthrazan yellow BGL, isoindolinone yellow, bengara, red lead, lead vermilion, cadmium red, cadmium mercurial red, antimon vermilion, permanent red 4R, para red, phissa red Parachlor ortho nitro Nirin Red, Resol Fast Scarlet G, Brilliant Fast Scarlet, Brilliant Carmine B, Permanent Red (F2R, F4R, FRL, FRLL, F4RH), Fast Scarlet VD, Belkan Fast Rubin B, Brilliant Scarlet G, Resol Rubin GX, Permanent Red F5R Brilliant Carmine 6B, Pigment Scarlet 3B, Bordeaux 5B, Toluidine Maroon, Permanent Bordeaux F2K, Helio Bordeaux BL, Bordeaux 10B, Bon Maroon Light, Bon Maroon Medium, Eosin Lake, Rhodamine Lake B, Rhodamine Lake Y, Alizarin Lake, Thioindigo Red B, thioindigo maroon, oil red, quinacridone red, pyrazolone red, Riazo Red, Chrome Vermillion, Benzidine Orange, Perinone Orange, Oil Orange, Cobalt Blue, Cerulean Blue, Alkaline Blue Lake, Peacock Blue Lake, Victoria Blue Lake, Metal Free Phthalocyanine Blue, Phthalocyanine Blue, Fast Sky Blue, Indanthrene Blue (RS, BC), indigo, ultramarine blue, bitumen, anthraquinone blue, fast violet B, methyl violet lake, cobalt purple, manganese purple, dioxane violet, anthraquinone violet, chrome green, zinc green, chromium oxide, pyridian, emerald green, pigment Green B, Naphthol Green B, Green Gold, Acid Green Lake, Malachite Green Lake, Phthalo Cyanine green, anthraquinone green, titanium oxide, zinc white, litbon and mixtures thereof can be used. The content of the colorant is usually 1 to 15% by weight, preferably 3 to 10% by weight, based on the toner.

着色剤は樹脂と複合化されたマスターバッチとして用いることもできる。マスターバッチの製造、またはマスターバッチとともに混練されるバインダー樹脂としては、ポリスチレン、ポリ−p−クロロスチレン、ポリビニルトルエンなどのスチレン及びその置換体の重合体、あるいはこれらとビニル化合物との共重合体、ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリエステル、エポキシ樹脂、エポキシポリオール樹脂、ポリウレタン、ポリアミド、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、脂肪族又は脂環族炭化水素樹脂、芳香族系石油樹脂、塩素化パラフィン、パラフィンワックスなどが挙げられ、単独あるいは混合して使用できる。 The colorant can also be used as a master batch combined with a resin. As a binder resin to be kneaded together with the production of the master batch or the master batch, a polymer of styrene such as polystyrene, poly-p-chlorostyrene, polyvinyl toluene or the like, or a copolymer of these and a vinyl compound, Polymethyl methacrylate, polybutyl methacrylate, polyvinyl chloride, polyvinyl acetate, polyethylene, polypropylene, polyester, epoxy resin, epoxy polyol resin, polyurethane, polyamide, polyvinyl butyral, polyacrylic acid resin, rosin, modified rosin, terpene resin, fat Aromatic or alicyclic hydrocarbon resins, aromatic petroleum resins, chlorinated paraffins, paraffin waxes and the like can be mentioned, and these can be used alone or in combination.

(荷電制御剤)

荷電制御剤としては公知のものが使用でき、例えばニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、4級アンモニウム塩(フッ素変性4級アンモニウム塩を含む)、アルキルアミド、燐の単体または化合物、タングステンの単体または化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。具体的にはニグロシン系染料のボントロン03、4級アンモニウム塩のボントロンP−51、含金属アゾ染料のボントロンS−34、オキシナフトエ酸系金属錯体のE−82、サリチル酸系金属錯体のE−84、フェノール系縮合物のE−89(以上、オリエント化学工業社製)、4級アンモニウム塩モリブデン錯体のTP−302、TP−415(以上、保土谷化学工業社製)、4級アンモニウム塩のコピーチャージPSYVP2038、トリフェニルメタン誘導体のコピーブルーPR、4級アンモニウム塩のコピーチャージNEG VP2036、コピーチャージ NX VP434(以上、ヘキスト社製)、LR1−901、ホウ素錯体であるLR−147(日本カーリット社製)、銅フタロシアニン、ペリレン、キナクリドン、アゾ系顔料、その他スルホン酸基、カルボキシル基、4級アンモニウム塩等の官能基を有する高分子系の化合物が挙げられる。このうち、特にトナーを負極性に制御する物質が好ましく使用される。

(Charge control agent)

Known charge control agents can be used, such as nigrosine dyes, triphenylmethane dyes, chromium-containing metal complex dyes, molybdate chelate pigments, rhodamine dyes, alkoxy amines, quaternary ammonium salts (fluorine-modified 4 Secondary ammonium salts or compounds, tungsten simple substances or compounds, fluorine activators, salicylic acid metal salts, and metal salts of salicylic acid derivatives. Specifically, Bontron 03 of a nigrosine dye, Bontron P-51 of a quaternary ammonium salt, Bontron S-34 of a metal-containing azo dye, E-82 of an oxynaphthoic acid metal complex, E-84 of a salicylic acid metal complex , Phenolic condensate E-89 (above, Orient Chemical Industries, Ltd.), quaternary ammonium salt molybdenum complex TP-302, TP-415 (above, Hodogaya Chemical Co., Ltd.), quaternary ammonium salt copy Charge PSYVP2038, copy blue PR of triphenylmethane derivative, copy charge NEG VP2036 of quaternary ammonium salt, copy charge NX VP434 (manufactured by Hoechst), LR1-901, LR-147 which is a boron complex (manufactured by Nippon Carlit) ), Copper phthalocyanine, perylene, quinacridone, azo face , Sulfonate group, carboxyl group, and polymer compounds having a functional group such as quaternary ammonium salts. Of these, substances that control the negative polarity of the toner are particularly preferably used.

荷電制御剤の使用量は、バインダー樹脂の種類、必要に応じて使用される添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではないが、好ましくはバインダー樹脂100重量部に対して、0.1〜10重量部の範囲で用いられる。好ましくは、0.2〜5重量部の範囲がよい。10重量部を超える場合にはトナーの帯電性が大きすぎ、荷電制御剤の効果を減退させ、現像ローラとの静電的吸引力が増大し、現像剤の流動性低下や、画像濃度の低下を招く。 The amount of charge control agent used is determined by the type of binder resin, the presence or absence of additives used as necessary, and the toner production method including the dispersion method, and is not uniquely limited. Preferably, it is used in the range of 0.1 to 10 parts by weight with respect to 100 parts by weight of the binder resin. The range of 0.2 to 5 parts by weight is preferable. When the amount exceeds 10 parts by weight, the chargeability of the toner is too high, the effect of the charge control agent is reduced, the electrostatic attraction with the developing roller is increased, the developer fluidity is lowered, and the image density is lowered. Invite.

(離型剤)

離型剤としては、融点が50〜120℃の低融点のワックスが、バインダー樹脂との分散の中でより離型剤として効果的に定着ローラとトナー界面との間で働き、これにより定着ローラにオイルの如き離型剤を塗布することなく高温オフセットに対し効果を示す。このようなワックス成分としては、以下のものが挙げられる。ロウ類及びワックス類としては、カルナバワックス、綿ロウ、木ロウ、ライスワックス等の植物系ワックス、ミツロウ、ラノリン等の動物系ワックス、オゾケライト、セルシン等の鉱物系ワックス、及びおよびパラフィン、マイクロクリスタリン、ペトロラタム等の石油ワックス等が挙げられる。また、これら天然ワックスの外に、フィッシャー・トロプシュワックス、ポリエチレンワックス等の合成炭化水素ワックス、エステル、ケトン、エーテル等の合成ワックス等が挙げられる。さらに、12−ヒドロキシステアリン酸アミド、ステアリン酸アミド、無水フタル酸イミド、塩素化炭化水素等の脂肪酸アミド及び、低分子量の結晶性高分子樹脂である、ポリ−n−ステアリルメタクリレート、ポリ−n−ラウリルメタクリレート等のポリアクリレートのホモ重合体あるいは共重合体(例えば、n−ステアリルアクリレート−エチルメタクリレートの共重合体等)等、側鎖に長いアルキル基を有する結晶性高分子等も用いることができる。

(Release agent)

As a release agent, a low melting point wax having a melting point of 50 to 120 ° C. works more effectively as a release agent in the dispersion with the binder resin between the fixing roller and the toner interface. The effect on high temperature offset is exhibited without applying a release agent such as oil. Examples of such a wax component include the following. Examples of waxes and waxes include plant waxes such as carnauba wax, cotton wax, wood wax, rice wax, animal waxes such as beeswax and lanolin, mineral waxes such as ozokerite and cercin, and paraffin, microcrystalline, And petroleum waxes such as petrolatum. In addition to these natural waxes, synthetic hydrocarbon waxes such as Fischer-Tropsch wax and polyethylene wax, and synthetic waxes such as esters, ketones, and ethers can be used. Furthermore, fatty acid amides such as 12-hydroxystearic acid amide, stearic acid amide, phthalic anhydride imide, chlorinated hydrocarbon, and low molecular weight crystalline polymer resin, poly-n-stearyl methacrylate, poly-n- A crystalline polymer having a long alkyl group in the side chain such as a homopolymer or copolymer of polyacrylate such as lauryl methacrylate (for example, a copolymer of n-stearyl acrylate-ethyl methacrylate, etc.) can also be used. .

荷電制御剤、離型剤はマスターバッチ、バインダー樹脂とともに溶融混練することもできるし、もちろん有機溶剤に溶解、分散する際に加えても良い。 The charge control agent and the release agent can be melt-kneaded together with the masterbatch and the binder resin, or may be added when dissolved and dispersed in an organic solvent.

(外添剤)

トナー粒子の流動性や現像性、帯電性を補助するための外添剤として、無機微粒子が好ましく用いられる。この無機微粒子の一次粒子径は、5×10−3〜2[μm]であることが好ましく、特に5×10−3〜0.5[μm]であることが好ましい。また、BET法による比表面積は、20〜500[m2/g]であることが好ましい。この無機微粒子の使用割合は、トナーの0.01〜5wt%であることが好ましく、特に0.01〜2.0wt%であることが好ましい。無機微粒子の具体例としては、例えばシリカ、アルミナ、酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、酸化スズ、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、炭化ケイ素、窒化ケイ素などを挙げることができる。中でも、流動性付与剤としては、疎水性シリカ微粒子と疎水性酸化チタン微粒子を併用するのが好ましい。特に両微粒子の平均粒径が5×10−4μm以下のものを使用して攪拌混合を行った場合、トナーとの静電力、ファンデルワールス力は格段に向上することより、所望の帯電レベルを得るために行われる現像装置内部の攪拌混合によっても、トナーから流動性付与剤が脱離することなく、ホタルなどが発生しない良好な画像品質が得られて、さらに転写残トナーの低減が図られる。酸化チタン微粒子は、環境安定性、画像濃度安定性に優れている反面、帯電立ち上がり特性の悪化傾向にあることより、酸化チタン微粒子添加量がシリカ微粒子添加量よりも多くなると、この副作用の影響が大きくなることが考えられる。しかし、疎水性シリカ微粒子及び疎水性酸化チタン微粒子の添加量が0.3〜1.5wt%の範囲では、帯電立ち上がり特性が大きく損なわれず、所望の帯電立ち上がり特性が得られ、すなわち、コピーの繰り返しを行っても、安定した画像品質が得られる。

(External additive)

Inorganic fine particles are preferably used as an external additive for assisting the fluidity, developability and chargeability of the toner particles. The primary particle diameter of the inorganic fine particles is preferably 5 × 10 -3~2 [μm], it is particularly preferably 5 × 10 -3~0.5 [μm]. Moreover, it is preferable that the specific surface area by BET method is 20-500 [m2 / g]. The use ratio of the inorganic fine particles is preferably 0.01 to 5 wt% of the toner, and particularly preferably 0.01 to 2.0 wt%. Specific examples of the inorganic fine particles include, for example, silica, alumina, titanium oxide, barium titanate, magnesium titanate, calcium titanate, strontium titanate, zinc oxide, tin oxide, quartz sand, clay, mica, wollastonite, diatomaceous earth. Examples include soil, chromium oxide, cerium oxide, bengara, antimony trioxide, magnesium oxide, zirconium oxide, barium sulfate, barium carbonate, calcium carbonate, silicon carbide, and silicon nitride. Among these, as the fluidity imparting agent, it is preferable to use hydrophobic silica fine particles and hydrophobic titanium oxide fine particles in combination. In particular, when stirring and mixing are performed using particles having an average particle diameter of 5 × 10 −4 μm or less, the electrostatic force and van der Waals force with the toner are remarkably improved. Even when stirring and mixing inside the developing device is performed to obtain a good image quality that does not cause the release of the fluidity imparting agent from the toner and does not generate firefly, etc., and further reduces the residual toner. It is done. Titanium oxide fine particles are excellent in environmental stability and image density stability, but have a tendency to deteriorate the charge rise characteristics. Therefore, if the amount of titanium oxide fine particles added is larger than the amount of silica fine particles added, this side effect is affected. It can be considered large. However, when the added amount of the hydrophobic silica fine particles and the hydrophobic titanium oxide fine particles is in the range of 0.3 to 1.5 wt%, the charge rising characteristics are not greatly impaired, and the desired charge rising characteristics can be obtained, that is, repeated copying. Stable image quality can be obtained even if

次に、トナーの製造方法について説明する。ここでは、好ましい製造方法について示すが、これに限られるものではない。 Next, a toner manufacturing method will be described. Here, although a preferable manufacturing method is shown, it is not limited to this.

(トナーの製造方法)

(1)着色剤、未変性ポリエステル、イソシアネート基を有するポリエステルプレポリマー、離型剤を有機溶媒中に分散させトナー材料液を作る。

有機溶媒は、沸点が100℃未満の揮発性であることが、トナー母体粒子形成後の除去が容易である点から好ましい。具体的には、トルエン、キシレン、ベンゼン、四塩化炭素、塩化メチレン、1,2−ジクロロエタン、1,1,2−トリクロロエタン、トリクロロエチレン、クロロホルム、モノクロロベンゼン、ジクロロエチリデン、酢酸メチル、酢酸エチル、メチルエチルケトン、メチルイソブチルケトンなどを単独あるいは2種以上組合せて用いることができる。特に、トルエン、キシレン等の芳香族系溶媒および塩化メチレン、1,2−ジクロロエタン、クロロホルム、四塩化炭素等のハロゲン化炭化水素が好ましい。有機溶媒の使用量は、ポリエステルプレポリマー100重量部に対し、通常0〜300重量部、好ましくは0〜100重量部、さらに好ましくは25〜70重量部である。

(Toner production method)

(1) A toner material solution is prepared by dispersing a colorant, unmodified polyester, a polyester prepolymer having an isocyanate group, and a release agent in an organic solvent.

The organic solvent is preferably volatile with a boiling point of less than 100 ° C. from the viewpoint of easy removal after toner base particle formation. Specifically, toluene, xylene, benzene, carbon tetrachloride, methylene chloride, 1,2-dichloroethane, 1,1,2-trichloroethane, trichloroethylene, chloroform, monochlorobenzene, dichloroethylidene, methyl acetate, ethyl acetate, methyl ethyl ketone, Methyl isobutyl ketone and the like can be used alone or in combination of two or more. In particular, aromatic solvents such as toluene and xylene and halogenated hydrocarbons such as methylene chloride, 1,2-dichloroethane, chloroform, and carbon tetrachloride are preferable. The usage-amount of an organic solvent is 0-300 weight part normally with respect to 100 weight part of polyester prepolymers, Preferably it is 0-100 weight part, More preferably, it is 25-70 weight part.

(2)トナー材料液を界面活性剤、樹脂微粒子の存在下、水系媒体中で乳化させる。

水系媒体は、水単独でも良いし、アルコール(メタノール、イソプロピルアルコール、エチレングリコールなど)、ジメチルホルムアミド、テトラヒドロフラン、セルソルブ類(メチルセルソルブなど)、低級ケトン類(アセトン、メチルエチルケトンなど)などの有機溶媒を含むものであってもよい。

(2) The toner material liquid is emulsified in an aqueous medium in the presence of a surfactant and resin fine particles.

The aqueous medium may be water alone or an organic solvent such as alcohol (methanol, isopropyl alcohol, ethylene glycol, etc.), dimethylformamide, tetrahydrofuran, cellosolves (methyl cellosolve, etc.), lower ketones (acetone, methyl ethyl ketone, etc.). It may be included.

トナー材料液100重量部に対する水系媒体の使用量は、通常50〜2000重量部、好ましくは100〜1000重量部である。50重量部未満ではトナー材料液の分散状態が悪く、所定の粒径のトナー粒子が得られない。20000重量部を超えると経済的でない。 The amount of the aqueous medium used relative to 100 parts by weight of the toner material liquid is usually 50 to 2000 parts by weight, preferably 100 to 1000 parts by weight. If the amount is less than 50 parts by weight, the dispersion state of the toner material liquid is poor, and toner particles having a predetermined particle diameter cannot be obtained. If it exceeds 20000 parts by weight, it is not economical.

また、水系媒体中の分散を良好にするために、界面活性剤、樹脂微粒子等の分散剤を適宜加える。

界面活性剤としては、アルキルベンゼンスルホン酸塩、α−オレフィンスルホン酸塩、リン酸エステルなどのアニオン性界面活性剤、アルキルアミン塩、アミノアルコール脂肪酸誘導体、ポリアミン脂肪酸誘導体、イミダゾリンなどのアミン塩型や、アルキルトリメチルアンモニム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩、ピリジニウム塩、アルキルイソキノリニウム塩、塩化ベンゼトニウムなどの4級アンモニウム塩型のカチオン性界面活性剤、脂肪酸アミド誘導体、多価アルコール誘導体などの非イオン界面活性剤、例えばアラニン、ドデシルジ(アミノエチル)グリシン、ジ(オクチルアミノエチル)グリシンやN−アルキル−N,N−ジメチルアンモニウムベタインなどの両性界面活性剤が挙げられる。

Further, in order to improve the dispersion in the aqueous medium, a dispersant such as a surfactant and resin fine particles is appropriately added.

As surfactants, anionic surfactants such as alkylbenzene sulfonates, α-olefin sulfonates, phosphate esters, alkylamine salts, amino alcohol fatty acid derivatives, polyamine fatty acid derivatives, amine salt types such as imidazoline, Quaternary ammonium salt type cationic surfactants such as alkyltrimethylammonium salts, dialkyldimethylammonium salts, alkyldimethylbenzylammonium salts, pyridinium salts, alkylisoquinolinium salts, benzethonium chloride, fatty acid amide derivatives, polyhydric alcohols Nonionic surfactants such as derivatives, for example, amphoteric surfactants such as alanine, dodecyldi (aminoethyl) glycine, di (octylaminoethyl) glycine and N-alkyl-N, N-dimethylammonium betaine And the like.

また、フルオロアルキル基を有する界面活性剤を用いることにより、非常に少量でその効果をあげることができる。好ましく用いられるフルオロアルキル基を有するアニオン性界面活性剤としては、炭素数2〜10のフルオロアルキルカルボン酸及びその金属塩、パーフルオロオクタンスルホニルグルタミン酸ジナトリウム、3−[ω−フルオロアルキル(C6〜C11)オキシ]−1−アルキル(C3〜C4)スルホン酸ナトリウム、3−[ω−フルオロアルカノイル(C6〜C8)−N−エチルアミノ]−1−プロパンスルホン酸ナトリウム、フルオロアルキル(C11〜C20)カルボン酸及び金属塩、パーフルオロアルキルカルボン酸(C7〜C13)及びその金属塩、パーフルオロアルキル(C4〜C12)スルホン酸及びその金属塩、パーフルオロオクタンスルホン酸ジエタノールアミド、N−プロピル−N−(2−ヒドロキシエチル)パーフルオロオクタンスルホンアミド、パーフルオロアルキル(C6〜C10)スルホンアミドプロピルトリメチルアンモニウム塩、パーフルオロアルキル(C6〜C10)−N−エチルスルホニルグリシン塩、モノパーフルオロアルキル(C6〜C16)エチルリン酸エステルなどが挙げられる。 Further, by using a surfactant having a fluoroalkyl group, the effect can be obtained in a very small amount. Preferred anionic surfactants having a fluoroalkyl group include fluoroalkyl carboxylic acids having 2 to 10 carbon atoms and metal salts thereof, disodium perfluorooctanesulfonyl glutamate, 3- [ω-fluoroalkyl (C6-C11 ) Oxy] -1-alkyl (C3-C4) sodium sulfonate, 3- [ω-fluoroalkanoyl (C6-C8) -N-ethylamino] -1-propanesulfonic acid sodium, fluoroalkyl (C11-C20) carvone Acids and metal salts, perfluoroalkylcarboxylic acids (C7 to C13) and metal salts thereof, perfluoroalkyl (C4 to C12) sulfonic acids and metal salts thereof, perfluorooctanesulfonic acid diethanolamide, N-propyl-N- ( 2-Hydroxyethyl) Perful Olooctanesulfonamide, perfluoroalkyl (C6-C10) sulfonamidopropyltrimethylammonium salt, perfluoroalkyl (C6-C10) -N-ethylsulfonylglycine salt, monoperfluoroalkyl (C6-C16) ethyl phosphate, etc. Can be mentioned.

商品名としては、サーフロンS−111、S−112、S−113(旭硝子社製)、フロラードFC−93、FC−95、FC−98、FC−129(住友3M社製)、ユニダインDS−101、DS−102(ダイキン工業社製)、メガファックF−110、F−120、F−113、F−191、F−812、F−833(大日本インキ社製)、エクトップEF−102、103、104、105、112、123A、123B、306A、501、201、204、(トーケムプロダクツ社製)、フタージェントF−100、F150(ネオス社製)などが挙げられる。 Product names include Surflon S-111, S-112, S-113 (Asahi Glass Co., Ltd.), Florard FC-93, FC-95, FC-98, FC-129 (Sumitomo 3M Co., Ltd.), Unidyne DS-101. DS-102 (manufactured by Daikin Industries, Ltd.), Megafac F-110, F-120, F-113, F-191, F-812, F-833 (manufactured by Dainippon Ink, Inc.), Xtop EF-102, 103, 104, 105, 112, 123A, 123B, 306A, 501, 201, 204 (manufactured by Tochem Products), and Fgentent F-100, F150 (manufactured by Neos).

また、カチオン性界面活性剤としては、フルオロアルキル基を有する脂肪族1級、2級もしくは2級アミン酸、パーフルオロアルキル(C6−C10)スルホンアミドプロピルトリメチルアンモニウム塩などの脂肪族4級アンモニウム塩、ベンザルコニウム塩、塩化ベンゼトニウム、ピリジニウム塩、イミダゾリニウム塩、商品名としてはサーフロンS−121(旭硝子社製)、フロラードFC−135(住友3M社製)、ユニダインDS−202(ダイキンエ業杜製)、メガファックF−150、F−824(大日本インキ社製)、エクトップEF−132(トーケムプロダクツ社製)、フタージェントF−300(ネオス社製)などが挙げられる。 In addition, examples of the cationic surfactant include aliphatic quaternary ammonium salts such as aliphatic primary, secondary or secondary amine acids having a fluoroalkyl group, and perfluoroalkyl (C6-C10) sulfonamidopropyltrimethylammonium salts. , Benzalkonium salt, benzethonium chloride, pyridinium salt, imidazolinium salt, trade names include Surflon S-121 (manufactured by Asahi Glass), Florard FC-135 (manufactured by Sumitomo 3M), Unidyne DS-202 (Daikin Industries) Manufactured), MegaFuck F-150, F-824 (Dainippon Ink Co., Ltd.), Xtop EF-132 (Tochem Products), Footgent F-300 (Neos), and the like.

樹脂微粒子は、水系媒体中で形成されるトナー母体粒子を安定化させるために加えられる。このために、トナー母体粒子の表面上に存在する被覆率が10〜90%の範囲になるように加えられることが好ましい。例えば、ポリメタクリル酸メチル微粒子1[μm]、及び3[μm]、ポリスチレン微粒子0.5[μm]及び2[μm]、ポリ(スチレン―アクリロニトリル)微粒子1[μm]、商品名では、PB−200H(花王社製)、SGP(総研社製)、テクノポリマーSB(積水化成品工業社製)、SGP−3G(総研社製)、ミクロパール(積水ファインケミカル社製)等がある。また、リン酸三カルシウム、炭酸カルシウム、酸化チタン、コロイダルシリカ、ヒドロキシアパタイト等の無機化合物分散剤も用いることができる。 The resin fine particles are added to stabilize the toner base particles formed in the aqueous medium. For this reason, it is preferable to add so that the coverage existing on the surface of the toner base particles is in the range of 10 to 90%. For example, polymethyl methacrylate fine particles 1 [μm] and 3 [μm], polystyrene fine particles 0.5 [μm] and 2 [μm], poly (styrene-acrylonitrile) fine particles 1 [μm], trade name is PB- 200H (manufactured by Kao Corporation), SGP (manufactured by Sokensha), technopolymer SB (manufactured by Sekisui Chemical Co., Ltd.), SGP-3G (manufactured by Sokensha), micropearl (manufactured by Sekisui Fine Chemical Co., Ltd.) and the like. In addition, inorganic compound dispersants such as tricalcium phosphate, calcium carbonate, titanium oxide, colloidal silica, and hydroxyapatite can also be used.

上記の樹脂微粒子、無機化合物分散剤と併用して使用可能な分散剤として、高分子系保護コロイドにより分散液滴を安定化させても良い。例えばアクリル酸、メタクリル酸、α−シアノアクリル酸、α−シアノメタクリル酸、イタコン酸、クロトン酸、フマール酸、マレイン酸または無水マレイン酸などの酸類、あるいは水酸基を含有する(メタ)アクリル系単量体、例えばアクリル酸−β−ヒドロキシエチル、メタクリル酸−β−ヒドロキシエチル、アクリル酸−β−ヒドロキシプロビル、メタクリル酸−β−ヒドロキシプロピル、アクリル酸−γ−ヒドロキシプロピル、メタクリル酸−γ−ヒドロキシプロピル、アクリル酸−3−クロロ2−ヒドロキシプロビル、メタクリル酸−3−クロロ−2−ヒドロキシプロピル、ジエチレングリコールモノアクリル酸エステル、ジエチレングリコールモノメタクリル酸エステル、グリセリンモノアクリル酸エステル、グリセリンモノメタクリル酸エステル、N−メチロールアクリルアミド、N−メチロールメタクリルアミドなど、ビニルアルコールまたはビニルアルコールとのエーテル類、例えばビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテルなど、またはビニルアルコールとカルボキシル基を含有する化合物のエステル類、例えば酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなど、アクリルアミド、メタクリルアミド、ジアセトンアクリルアミドあるいはこれらのメチロール化合物、アクリル酸クロライド、メタクリル酸クロライドなどの酸クロライド類、ビニルピリジン、ビニルピロリドン、ビニルイミダゾール、エチレンイミンなどの含窒素化合物、またはその複素環を有するものなどのホモポリマーまたは共重合体、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシエチレンアルキルアミン、ポリオキシプロピレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリオキシプロピレンアルキルアミド、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンラウリルフェニルエーテル、ポリオキシエチレンステアリルフェニルエステル、ポリオキシエチレンノニルフェニルエステルなどのポリオキシエチレン系、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース類などが使用できる。 As a dispersant that can be used in combination with the above resin fine particles and inorganic compound dispersant, the dispersed droplets may be stabilized by a polymer protective colloid. For example, acrylic acid, methacrylic acid, α-cyanoacrylic acid, α-cyanomethacrylic acid, itaconic acid, crotonic acid, fumaric acid, maleic acid or maleic anhydride and other (meth) acrylic monomers containing hydroxyl groups Bodies such as acrylic acid-β-hydroxyethyl, methacrylic acid-β-hydroxyethyl, acrylic acid-β-hydroxypropyl, methacrylic acid-β-hydroxypropyl, acrylic acid-γ-hydroxypropyl, methacrylic acid-γ-hydroxy Propyl, acrylic acid-3-chloro-2-hydroxypropyl, methacrylic acid-3-chloro-2-hydroxypropyl, diethylene glycol monoacrylate, diethylene glycol monomethacrylate, glycerol monoacrylate, glycerol monomethacrylate Luric acid esters, N-methylol acrylamide, N-methylol methacrylamide, etc., vinyl alcohol or ethers with vinyl alcohol, such as vinyl methyl ether, vinyl ethyl ether, vinyl propyl ether, or compounds containing vinyl alcohol and a carboxyl group Esters such as vinyl acetate, vinyl propionate, vinyl butyrate, acrylamide, methacrylamide, diacetone acrylamide or their methylol compounds, acid chlorides such as acrylic acid chloride, methacrylic acid chloride, vinyl pyridine, vinyl pyrrolidone, vinyl Nitrogen compounds such as imidazole and ethyleneimine, or homopolymers or copolymers such as those having a heterocyclic ring thereof, polyoxyethylene, poly Xoxypropylene, polyoxyethylene alkylamine, polyoxypropylene alkylamine, polyoxyethylene alkylamide, polyoxypropylene alkylamide, polyoxyethylene nonylphenyl ether, polyoxyethylene lauryl phenyl ether, polyoxyethylene stearyl phenyl ester, polyoxy Polyoxyethylenes such as ethylene nonylphenyl ester, celluloses such as methyl cellulose, hydroxyethyl cellulose, and hydroxypropyl cellulose can be used.

分散の方法としては特に限定されるものではないが、低速せん断式、高速せん断式、摩擦式、高圧ジェット式、超音波などの公知の設備が適用できる。この中でも、分散体の粒径を2〜20[μm]にするために高速せん断式が好ましい。高速せん断式分散機を使用した場合、回転数は特に限定はないが、通常1000〜30000[rpm]、好ましくは5000〜20000[rpm]である。分散時間は特に限定はないが、バッチ方式の場合は、通常0.1〜5分である。分散時の温度としては、通常、0〜150℃(加圧下)、好ましくは40〜98℃である。 The dispersion method is not particularly limited, and known equipment such as a low-speed shear method, a high-speed shear method, a friction method, a high-pressure jet method, and an ultrasonic wave can be applied. Among these, in order to make the particle size of the dispersion 2 to 20 [μm], a high-speed shearing method is preferable. When a high-speed shearing disperser is used, the number of rotations is not particularly limited, but is usually 1000 to 30000 [rpm], preferably 5000 to 20000 [rpm]. The dispersion time is not particularly limited, but in the case of a batch method, it is usually 0.1 to 5 minutes. The temperature during dispersion is usually 0 to 150 ° C. (under pressure), preferably 40 to 98 ° C.

(3)乳化液の作製と同時に、アミン類(B)を添加し、イソシアネート基を有するポリエステルプレポリマー(A)との反応を行わせる。

この反応は、分子鎖の架橋及び/又は伸長を伴う。反応時間は、ポリエステルプレポリマー(A)の有するイソシアネート基構造とアミン類(B)との反応性により選択されるが、通常10分〜40時間、好ましくは2〜24時間である。反応温度は、通常、0〜150℃、好ましくは40〜98℃である。また、必要に応じて公知の触媒を使用することができる。具体的にはジブチルチンラウレート、ジオクチルチンラウレートなどが挙げられる。

(3) At the same time as the preparation of the emulsion, the amines (B) are added to cause a reaction with the polyester prepolymer (A) having an isocyanate group.

This reaction involves molecular chain crosslinking and / or elongation. The reaction time is selected depending on the reactivity of the isocyanate group structure of the polyester prepolymer (A) with the amines (B), but is usually 10 minutes to 40 hours, preferably 2 to 24 hours. The reaction temperature is generally 0 to 150 ° C, preferably 40 to 98 ° C. Moreover, a well-known catalyst can be used as needed. Specific examples include dibutyltin laurate and dioctyltin laurate.

(4)反応終了後、乳化分散体(反応物)から有機溶媒を除去し、洗浄、乾燥してトナー母体粒子を得る。

有機溶媒を除去するためには、系全体を徐々に層流の攪拌状態で昇温し、一定の温度域で強い攪拌を与えた後、脱溶媒を行うことで紡錘形のトナー母体粒子が作製できる。また、分散安定剤としてリン酸カルシウム塩などの酸、アルカリに溶解可能な物を用いた場合は、塩酸等の酸により、リン酸カルシウム塩を溶解した後、水洗するなどの方法によって、トナー母体粒子からリン酸カルシウム塩を除去する。その他酵素による分解などの操作によっても除去できる。

(4) After completion of the reaction, the organic solvent is removed from the emulsified dispersion (reactant), washed and dried to obtain toner base particles.

In order to remove the organic solvent, the temperature of the entire system is gradually raised in a laminar stirring state, and after giving strong stirring in a certain temperature range, the solvent base is removed to produce spindle-shaped toner base particles. . Further, when an acid such as calcium phosphate salt or an alkali-soluble material is used as the dispersion stabilizer, the calcium phosphate salt is dissolved from the toner base particles by a method such as dissolving the calcium phosphate salt with an acid such as hydrochloric acid and washing with water. Remove. It can also be removed by operations such as enzymatic degradation.

(5)上記で得られたトナー母体粒子に、荷電制御剤を打ち込み、ついで、シリカ微粒子、酸化チタン微粒子等の無機微粒子を外添させ、トナーを得る。荷電制御剤の打ち込み、及び無機微粒子の外添は、ミキサー等を用いた公知の方法によって行われる。 (5) A charge control agent is injected into the toner base particles obtained above, and then inorganic fine particles such as silica fine particles and titanium oxide fine particles are externally added to obtain a toner. The injection of the charge control agent and the external addition of the inorganic fine particles are performed by a known method using a mixer or the like.

これにより、小粒径であって、粒径分布のシャープなトナーを容易に得ることができる。さらに、有機溶媒を除去する工程で強い攪拌を与えることで、真球状からラクビーボール状の間の形状を制御することができ、さらに、表面のモフォロジーも滑らかなものから梅干形状の間で制御することができる。 Thereby, a toner having a small particle size and a sharp particle size distribution can be easily obtained. Furthermore, by giving strong agitation in the process of removing the organic solvent, the shape between the true spherical shape and the rugby ball shape can be controlled, and the surface morphology is also controlled between the smooth shape and the umeboshi shape. be able to.

またトナーの形状は略球形状であり、以下の形状規定によって表すことができる。図6(a),(b),(c)はトナーの形状を模式的に示す図である。図6(a),(b),(c)において、略球形状のトナーを長軸r1、短軸r2、厚さr3(但し、r1≧r2≧r3とする。)で規定するとき、トナーは、長軸と短軸との比(r2/r1)(図6(b)参照)が0.5〜1.0で、厚さと短軸との比(r3/r2)(図6(c)参照)が0.7〜1.0の範囲にあることが好ましい。長軸と短軸との比(r2/r1)が0.5未満では、真球形状から離れるためにドット再現性及び転写効率が劣り、高品位な画質が得られなくなる。また、厚さと短軸との比(r3/r2)が0.7未満では、扁平形状に近くなり、球形トナーのような高転写率は得られなくなる。特に、厚さと短軸との比(r3/r2)が1.0では、長軸を回転軸とする回転体となり、トナーの流動性を向上させることができる。 The toner has a substantially spherical shape and can be represented by the following shape rule. 6A, 6B, and 6C are diagrams schematically illustrating the shape of the toner. 6A, 6B, and 6C, when a substantially spherical toner is defined by a major axis r1, a minor axis r2, and a thickness r3 (where r1 ≧ r2 ≧ r3), the toner is defined. The ratio of the major axis to the minor axis (r2 / r1) (see FIG. 6B) is 0.5 to 1.0, and the ratio of the thickness to the minor axis (r3 / r2) (FIG. 6C )) Is preferably in the range of 0.7 to 1.0. When the ratio of the major axis to the minor axis (r2 / r1) is less than 0.5, the dot reproducibility and transfer efficiency are inferior because of being away from the true spherical shape, and high-quality image quality cannot be obtained. On the other hand, if the ratio of thickness to minor axis (r3 / r2) is less than 0.7, the shape is close to a flat shape, and a high transfer rate like a spherical toner cannot be obtained. In particular, when the ratio of the thickness to the minor axis (r3 / r2) is 1.0, the rotating body has a major axis as a rotation axis, and the fluidity of the toner can be improved.

なお、r1、r2、r3は、走査型電子顕微鏡(SEM)で、視野の角度を変えて写真を撮り、観察しながら測定した。 Note that r1, r2, and r3 were measured with a scanning electron microscope (SEM) while changing the angle of field of view and taking pictures.

プリンタ100に用いるトナーとしては、画質向上のために、高円形化、小粒径化がし易い懸濁重合法、乳化重合法、分散重合法により製造された重合トナーを用いるのが好ましい。特に、円形度が0.97以上、体積平均粒径5.5[μm]以下の重合トナーを用いるのが好ましい。平均円形度が0.97以上、体積平均粒径5.5[μm]のものを用いることにより、より高解像度の画像を形成することができる。

As the toner used in the

ここでいう「円形度」は、フロー式粒子像分析装置FPIA−2000(東亜医用電子株式会社製、商品名)により計測した平均円形度である。具体的には、容器中の予め不純固形物を除去した水100〜150[ml]中に、分散剤として界面活性剤、好ましくはアルキルベンゼンスルフォン酸塩を0.1〜0.5[ml]加え、更に測定試料(トナー)を0.1〜0.5[g]程度加える。その後、このトナーが分散した懸濁液を、超音波分散器で約1〜3分間分散処理し、分散液濃度が3000〜1[万個/μl]となるようにしたものを上述の分析装置にセットして、トナーの形状及び分布を測定する。そして、この測定結果に基づき、図7(a)に示す実際のトナー投影形状の外周長をC1、その投影面積をSとし、この投影面積Sと同じ図7(b)に示す真円の外周長をC2としたときのC2/C1を求め、その平均値を円形度とした。 The “circularity” here is an average circularity measured by a flow type particle image analyzer FPIA-2000 (trade name, manufactured by Toa Medical Electronics Co., Ltd.). Specifically, a surfactant, preferably an alkylbenzene sulfonate, is added in an amount of 0.1 to 0.5 [ml] as a dispersant in 100 to 150 [ml] of water from which impure solids have been removed in advance. Further, about 0.1 to 0.5 [g] of a measurement sample (toner) is added. Thereafter, the suspension in which the toner is dispersed is subjected to a dispersion treatment with an ultrasonic disperser for about 1 to 3 minutes so that the concentration of the dispersion becomes 3000 to 1 [10,000 / μl]. To measure the shape and distribution of the toner. Based on the measurement result, the outer peripheral length of the actual toner projection shape shown in FIG. 7A is C1, and the projection area is S. The outer circumference of the perfect circle shown in FIG. C2 / C1 was determined when the length was C2, and the average value was defined as the circularity.

体積平均粒径については、コールターカウンター法によって求めることが可能である。具体的には、コールターマルチサイザー2e型(コールター社製)によって測定したトナーの個数分布や体積分布のデータを、インターフェイス(日科機社製)を介してパーソナルコンピューターに送って解析するのである。より詳しくは、1級塩化ナトリウムを用いた1%NaCl水溶液を電解液として用意する。そして、この電解水溶液100〜150[ml]中に分散剤として界面活性剤、好ましくはアルキルベンゼンスルフォン酸塩を0.1〜5[ml]加える。更に、これに被検試料としてのトナーを2〜20[mg]加え、超音波分散器で約1〜3[分間]分散処理する。そして、別のビーカーに電解水溶液100〜200[ml]を入れ、その中に分散処理後の溶液を所定濃度になるように加えて、上記コールターマルチサイザー2e型にかける。アパーチャーとしては、100[μm]のものを用い、50,000個のトナー粒子の粒径を測定する。チャンネルとしては、2.00〜2.52[μm]未満;2.52〜3.17[μm]未満;3.17〜4.00[μm]未満;4.00〜5.04[μm]未満;5.04〜6.35[μm]未満;6.35〜8.00[μm]未満;8.00〜10.08[μm]未満;10.08〜12.70[μm]未満;12.70〜16.00[μm]未満;16.00〜20.20[μm]未満;20.20〜25.40[μm]未満;25.40〜32.00[μm]未満;32.00〜40.30[μm]未満の13チャンネルを使用し、粒径2.00[μm]以上32.0[μm]以下のトナー粒子を対象とする。そして、「体積平均粒径=ΣXfV/ΣfV」という関係式に基づいて、体積平均粒径を算出する。但し、「X」は各チャンネルにおける代表径、「V」は各チャンネルの代表径における相当体積、「f」は各チャンネルにおける粒子個数である。 The volume average particle diameter can be determined by a Coulter counter method. Specifically, the toner number distribution and volume distribution data measured by the Coulter Multisizer 2e type (manufactured by Coulter) are sent to a personal computer via an interface (manufactured by Nikkaki Co., Ltd.) for analysis. More specifically, a 1% NaCl aqueous solution using first grade sodium chloride is prepared as an electrolytic solution. Then, 0.1 to 5 [ml] of a surfactant, preferably alkylbenzene sulfonate, is added as a dispersant to 100 to 150 [ml] of the electrolytic aqueous solution. Further, 2 to 20 [mg] of toner as a test sample is added thereto, and dispersion treatment is performed for about 1 to 3 [minutes] with an ultrasonic disperser. Then, 100 to 200 [ml] of the electrolytic aqueous solution is put into another beaker, and the solution after the dispersion treatment is added to the beaker so as to have a predetermined concentration, and then applied to the Coulter Multisizer 2e type. The aperture is 100 [μm], and the particle size of 50,000 toner particles is measured. As a channel, it is less than 2.00-2.52 [micrometer]; 2.52-less than 3.17 [micrometer]; 3.17-less than 4.00 [micrometer]; 4.00-5.04 [micrometer] Less than 5.04 to 6.35 [μm]; 6.35 to less than 8.00 [μm]; 8.00 to less than 10.08 [μm]; 10.08 to less than 12.70 [μm]; 12.70 to less than 16.00 [μm]; 16.00 to less than 20.20 [μm]; 20.20 to less than 25.40 [μm]; 25.40 to less than 32.00 [μm]; Using 13 channels of 00 to less than 40.30 [μm], toner particles with a particle size of 2.00 [μm] or more and 32.0 [μm] or less are targeted. Then, the volume average particle diameter is calculated based on the relational expression “volume average particle diameter = ΣXfV / ΣfV”. However, “X” is the representative diameter in each channel, “V” is the equivalent volume in the representative diameter of each channel, and “f” is the number of particles in each channel.

このような重合トナーにおいては、従来の粉砕トナーを感光体10表面から除去するときと同じようにしてクリーニングブレード62で除去しようとしても、その重合トナーを感光体表面から十分に除去しきれず、クリーニング不良が発生する。そこで、クリーニングブレード62の感光体10への当接圧を高めて、クリーニング性をアップしようとすると、クリーニングブレード62が早期に摩耗してしまうという問題があった。また、クリーニングブレード62と感光体10との摩擦力が高まって、クリーニングブレード62の感光体10と当接している先端稜線部62cが感光体10の移動方向に引っ張られて、先端稜線部62cがめくれてしまう。クリーニングブレード62の先端稜線部がめくれると、異音や振動、先端稜線部の欠落などの様々な問題が生じてしまう。

In such a polymerized toner, even if an attempt is made to remove the pulverized toner from the surface of the

また、本実施形態においては、上述したように、表面に周方向に沿って延びる凹凸41cが形成された帯電ローラ41を用いている。帯電ローラ41の周方向に沿った凹凸があると、その凹凸と感光体10の接触のむらによって感光体10は均一には摩耗せずに、細かい凹凸を形成すると考えられる。これに起因して、クリーニングブレード10−感光体10間の摩擦力が大きくなってしまい、先端稜線部62cの挙動が安定せず、先端稜線部62cがめくれやすく、異常磨耗や異音が発生しやすい。

Further, in the present embodiment, as described above, the charging

次に、本実施形態の特徴点であるクリーニングブレード62について説明する。

図8は、本実施形態のクリーニングブレード62の斜視図であり、図9は、クリーニングブレード62の拡大断面図である。図9(a)は、クリーニングブレード62が感光体10の表面に当接している状態の説明図であり、図9(b)は、クリーニングブレード62の先端稜線部62c近傍の拡大説明図である。

クリーニングブレード62は、金属や硬質プラスチックなどの剛性材料からなる短冊形状のホルダー621と、短冊形状の弾性体ブレード622とで構成されている。弾性体ブレード622は、ホルダー621の一端側に接着剤などにより固定されており、ホルダー621の他端側は、クリーニング装置30のケースに片持ち支持されている。

Next, the

FIG. 8 is a perspective view of the

The

本実施形態のクリーニングブレード62は、エッジ層622a、バックアップ層622bが積層された積層型の弾性ブレード622の先端稜線部に、アクリルまたは/及びメタクリル系架橋樹脂が含浸された含浸部62dが形成されている。さらに、ブレード先端面62aとブレード下面62bには、ブレード長手方向にわたって弾性ブレードよりも硬度が高いアクリル又は/及びメタクリル樹脂からなる樹脂表面層623が形成されている。

In the

弾性ブレード622の先端稜線部に、アクリルまたは/及びメタクリル系架橋樹脂を含浸し、かつ先端稜線部62cの弾性ブレード表面に弾性ブレードよりも硬度が高いアクリルまたは/及びメタクリル系架橋樹脂表面層を設けることで、例えば以下のような効果がある。

・トナー除去性能が大幅に向上する

・クリーニングブレード62の摩耗が低減され、長期に渡ってクリーニング性能が維持できる。

・クリーニングブレード62と感光体間の摩擦係数が低減される。

・感光体摩耗量が低減され、感光体寿命、及び画像形成装置の長寿命化が図れる。

・クリーニングブレード62が、トナーの添加剤等を感光体表面へ擦りつけないため、白抜け状の異常画像の発生がない。

The tip ridge portion of the

The toner removal performance is greatly improved. The wear of the

-The coefficient of friction between the

-The amount of photoconductor wear is reduced, and the life of the photoconductor and the life of the image forming apparatus can be extended.

Since the

図10は、ホルダー621と弾性ブレード622を示す概略構成図である。

図10に示すように弾性ブレード622は、エッジ層622aとバックアップ層622bの二層から構成される積層ブレードとなっている。エッジ層622aは感光体10と直接接触する先端稜線部を形成する層である。エッジ層622aは、バックアップ層622bに比べて強度が高いウレタンゴム材料を使用している。エッジ層622aの100%モジュラス値がバックアップ層622bに比べて大きい組合せとなっている。エッジ層622aとバックアップ層622bの組合せの一例としては、エッジ層622aとして、100%モジュラス(23℃)が6〜7[Mpa]のウレタンゴム材料を用い、バックアップ層622bとして、4〜5[Mpa]のウレタンゴム材料を用いた。また、ゴム硬度では、エッジ層622aに80度(JISA)のウレタンゴムを用い、バックアップ層622bにゴム硬度75度(JISA)のウレタンゴムを用いた。エッジ層622aの厚さは0.5mm、バックアップ層622bの厚さは1.3mmとしている。

FIG. 10 is a schematic configuration diagram showing the

As shown in FIG. 10, the

図11(a)は、従来から用いられてきた弾性ブレードのみのクリーニングブレードの一例を示す図であり、(b)は、先端稜線部の拡大図である。

図11に示すクリーニングブレードは、100%モジュラス値が2.5[MPa]、硬度72度程度の比較的中硬度の弾性ブレードからなるクリーニングブレードである。

このような従来の単層クリーニングブレードでは、図示するように、先端稜線部62cの強度が低いため、図11(b)に示すように、感光体10を回転駆動させたときの先端稜線部の変形が大きく、スティックスリップ量が大きくなり、ニップ(感光体とクリーニングブレードとの当接部)の挙動が不安定となる。その為、クリーニング性が低下し易く、またトナー添加剤などを感光体表面に擦りつけてしまい、白抜け状の異常画像が発生する。特に、感光体10表面に潤滑剤を塗布する潤滑剤塗布装置を持たない画像形成装置の中で用いる場合には、異常画像が大きな課題となる場合がある。また、先端稜線部振動が大きく、感光体膜削れ量、ブレード摩耗量が増加するという課題がある。

FIG. 11A is a view showing an example of a cleaning blade using only an elastic blade conventionally used, and FIG. 11B is an enlarged view of a tip ridge line portion.

The cleaning blade shown in FIG. 11 is a cleaning blade made of an elastic blade with a relatively medium hardness having a 100% modulus value of 2.5 [MPa] and a hardness of about 72 degrees.

In such a conventional single-layer cleaning blade, as shown in the drawing, the strength of the tip

図12(a)は、単層の弾性ブレード622に、アクリル及びメタクリル系を含浸させた含浸部62dと、アクリルまたは/及びメタクリル樹脂からなる表面層623をもうけたクリーニングブレードの一例を示す図であり、(b)は、先端稜線部の拡大図である。