以下図面を参照して本発明に係る油圧駆動機械の制御装置の実施の形態について説明する。

なお、この実施の形態では、油圧駆動機械として、油圧ショベルのような建設機械を想定している。

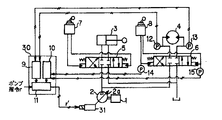

図1は、油圧ショベルの制御装置の構成を示している。

同図に示すように、この制御装置は、エンジン1によって駆動される可変容量型の油圧ポンプ2と、この油圧ポンプ2から吐出される圧油が供給されることによって駆動される複数の油圧アクチュエータとしてブーム用の油圧シリンダ3、旋回用の油圧モータ4と、操作レバー7、8の操作量に応じて開口面積がそれぞれ変化され、油圧ポンプ2からブームシリンダ3、旋回モータ4に供給される圧油の流量を制御する流量制御弁5、6と、油圧ポンプ2の斜板2aの位置(ポンプ押し退け容積)を変化させる斜板駆動機構部31と、この斜板駆動機構部31に対して、ポンプ流量指令r´を出力するコントローラ30とから構成されている。斜板駆動機構部31では、入力されたポンプ流量指令r´に応じた流量(押し退け容積)q(cc/rev)が得られるように、油圧ポンプ2の斜板2aの位置を変化させる。

なお、上記ブーム用油圧シリンダ3が駆動されることにより油圧ショベルのブームが上下方向に回動され、上記旋回用油圧モータ4が駆動されることにより油圧ショベルの上部旋回体が、下部走行体に対して相対的に旋回される。

第1の実施形態では、応答抑制対象機器として、油圧ポンプ2を設定し、状態量として、旋回用油圧モータ4の駆動圧PL(負荷圧PL)を検出し、抑制量指示手段として、操作レバー8の操作量に応じて、油圧ポンプ2の応答の抑制量を指示する場合について説明する。ここで、状態量は、応答抑制対象機器である油圧ポンプ2の作動によって変化する物理量(負荷圧PL)を示すものである。

すなわち、図2に示すように、コントローラ30は、状態量検出部9と、抑制量指示部10と、応答抑制部11とから構成されている。

旋回用操作レバー8の操作量は、左旋回側のパイロット圧油供給路、右旋回側のパイロット圧油供給路毎に設けられた圧力センサ14(左旋回方向への操作量)、15(右旋回方向への操作量)によって、パイロット圧Ppとして検出される。 抑制量指示部10では、各圧力センサ14、15で検出された2つのパイロット圧Pp(左旋回方向への操作量、右旋回方向への操作量)を、選択部10aで大小比較することにより実際に操作されている方向(たとえば左旋回方向)のパイロット圧Ppが選択される。ただし、操作レバー8が中立位置の場合には、いずれのパイロット圧Ppもゼロとなる。

さらに、こうして、旋回されている側のパイロット圧Ppが得られると、このパイロット圧Ppを、正規化処理部10bで、所定の関数で正規化して、パイロット圧Ppの大きさに応じて、例えば0から100%までの値Sに変換し、この操作量を示す値Sを、応答抑制部11に出力する。

一方、旋回モータ4の負荷圧力(駆動圧)は、左旋回側の圧油供給路、右旋回側の圧油供給路毎に設けられた圧力センサ12(左旋回側の負荷圧PL)、13(右旋回側の負荷圧PL)によって検出される。

状態量検出部9の選択部9aでは、抑制量指示部10の選択部10aにおける操作方向選択動作に連動して、旋回用油圧モータ4へ圧油が流入する側(たとえば左旋回側)の負荷圧xが選択され、これが応答抑制部11に出力される。

応答抑制部11では、上記旋回側の負荷圧xが状態量として用いられることによって、油圧ポンプ2に対する流量指令rがr´に補正演算され、油圧ポンプ2の応答が抑制される。この場合、上記正規化された旋回用操作量Sが、抑制量を指示する信号として用いられ、抑制量が変更される。

なお、補正演算前の油圧ポンプ2に対する流量指令rは、一般的に、LS制御、ネガコン、ポジコンなどの各油圧ポンプ制御方式によって与えられるものとする。

応答抑制部11のハイパスフィルタ11bでは、入力された旋回側負荷圧xの信号の中から、図3に示すように、所定の周波数fc以上の周波数成分(信号変動成分)が抽出される。

ここで、ハイパスフィルタ11bとしては、アナログ回路として構成してもよく、ソフトウエアによってディジタル的に処理を行うようにしてもよい。図4(a)、(b)は、ハイパスフィルタ11bを、アナログ回路で構成した回路を例示したものであり、たとえばオペアンプ回路等により実現することができる。なお、図において、抵抗値をR、コンデンサ容量をCとする。

図4(a)に示す回路では、入力信号VINのうちで、周波数fc(=1/R1・C1)以上の高周波成分が、出力信号VOUTとして取り出される。ここで、抵抗R1を可変抵抗にすることで、得られる周波数領域を調整することができる。また、抽出される高周波成分は、ゲインG(=R2/R1)に応じて増幅され、このゲインGの大きさは、抵抗R1、R2の調整よって変更することができる。

また、図4(b)に示す回路は、ゲインGを1に固定した場合の簡易な構成を示している。この場合に、抽出される周波数成分は、fc(=1/R1・C1)以上の周波数成分となる。

一方、図5は、ハイパスフィルタ11bを、ソフトウェアによってディジタル的に処理する場合のフローチャートを例示したものである。この図5に示す処理の内容は、図6(a)に示され、入力xと、この処理が施されることによって得られる出力Xとの関係を、図6(b)に示す。

コントローラ30では、所定の時間間隔(サンプリングタイム)毎に、入力、演算、出力が繰り返されるものとし、状態量の検出値をxとし、n回目のサンプリング時の演算結果をX(n)とする。すると、図5に示すように、まず、今回のサンプリング時の状態量xが入力される(ステップ101)。

つぎに、前回の演算結果X(n-1)が読み出され(ステップ102)、この前回の演算結果X(n-1)と今回の状態量xとを用いて、今回のX(n)を求める演算が下記(1)式のようにして実行される。

X(n)=X(n-1)*α+x*β (但しα+β=1) …(1)

(ステップ103)つぎに、上記演算結果X(n)と今回の状態量xを用いて、ハイパス信号Yを求める演算が下記(2)式のようにして実行される。

Y=x−X(n) …(2)

(ステップ104)そして、上記求められた今回のX(n)を、前回の演算結果X(n-1)として(ステップ105)、手順は元のステップ101に移行され、以後同様の処理が繰り返し実行される。

このような演算を繰り返し行うことで、入力値(状態量)xの低周波数(ローパス)成分がX(n)として求められる。

そして、入力値(状態量)xの高周波数(ハイパス)成分がYとして求められる。以上の処理を、図6(a)に示すように、横軸に離散時間をとり、縦軸をx、Xとするグラフ上で、具体的な動きとして説明する。今、上記(1)式で、α=β=0.5(同一)と与えたものとし、入力値(状態量)xをステップ状に与えたものとする。すると、Xの波形は、前回のX(n-1)の値とステップ入力値(状態量)xとの中央値を、順次とる波形となる、このため、図6(b)に示すように、Xの波形は、入力波形xのうちのゆっくりした変動成分(低周波数成分)を表す。

また、xの高周波数成分Yは、図6(b)の斜線部で示すように、状態量xのうちで低周波数成分X(n)に対する変動分(高周波変動成分)で表される。

ところで、上記(1)式における係数α、βの値を変化させると、上記抽出される低周波数成分、高周波数成分を変化させることができる。

たとえば、αを1(βを0)に近づけると、上記(1)式から明らかなように、状態量xが急激に変化しても、前回の演算結果X(nー1)の項が支配的になり、今回の演算結果X(n)は、前回の演算結果X(nー1)に対して急激には変化できなくなる。また、逆にαを0(βを1)に近づけると、演算結果X(n)は、状態量xの項が支配的になり、状態量xの変化に応じた変化をするようになる。

すなわち、係数α(β)の大きさによって、抽出される信号の変化の早さが変わり、これにより信号の抽出周波数成分を変化させることが可能となる。逆にいうと、ハイパスフィルタ11bで高周波数成分yを抽出するためのしきい値fcが与えられると、係数α(β)が一義的に定まる。

周波数fc以下の低い周波数成分を取り出すには、サンプリングタイムをtとし、自然対数をeとすると、α=eの−2πft乗で一般に与えられる。

たとえば、サンプリングタイムt=0.01秒の場合に、fc=1Hz以下の周波数を取り出すためには、α=0.94にすればよい。また、fc=20Hz以下の周波数を取り出すためには、α=0.28にすればよい。

このようにして周波数fc以下の低周波数成分Xが取り出されると、上記(2)式の演算によって、周波数fc以上の高周波数成分yを求めることができる。

図7(a)、(b)は、αの値を変化させて、それぞれ周波数fc=1Hz以上の高周波数成分y、周波数fc=20Hz以上の高周波数成分yを抽出する場合の様子を示す図である。

すなわち、同図において、実線で示す状態量x(旋回負荷圧検出値)に対して、破線にて示す周波数fc以下の低周波数成分Xがまず取り出され、状態量xのうち、この低周波数成分Xに対する高周波変動分として、fc以上の高周波数成分yが抽出されることになる。しきい値fcが図7(a)のものに対して高い図7(b)では、わずかなノイズ成分しか、高周波数成分yとして抽出されていないのがわかる。

なお、図5に示す処理では、説明の便宜のために、1次のソフトウェアフィルタを例に上げて説明したが、もちろん、n-2回目以前の演算結果X(nー2)を用いる2次以上の高次のフィルタで構成してもよい。これにより、抽出周波数特性を、より実機の挙動に合わせて、設定することができる。

さて、応答抑制部11の係数演算部11aでは、抑制量指示部10から入力された旋回用操作レバー8の操作量の正規化値S(0〜100%)に対応する周波数しきい値変更係数αが、記憶テーブルから求められる。この記憶テーブルには、操作レバー8の操作量Sが大きいほど、αが小さくなる対応関係が記憶されている。すなわち、操作レバー8の操作量Sが0%に近いほどαが1に近くなり、操作量Sが100%に近いほどαが0になる。この求めたαは、ハイパスフィルタ11bに入力される。

ハイパスフィルタ11bでは、状態量検出部9で検出された旋回側負荷圧xの信号の中から、上記係数αに応じたしきい値fc以上の高周波変動成分yが取り出される。

図7の(a)は、操作レバー8の操作量Sが小さく、α=0.94と与えられた場合であり、周波数fc=1Hz以上の高周波数成分yが抽出される。図7の(b)は、操作レバー8の操作量Sが大きく、α=0.28と与えられた場合であり、周波数fc=20Hz以上の高周波数成分yが抽出される。

同図7に示すように、操作レバー8の操作量Sが、図7(a)のものに比較して大きい図7(b)では、わずかなノイズ成分しか、高周波数成分yとして抽出されていないのがわかる。

なお、ハイパスフィルタ11bを、図4に示すアナログ回路で構成した場合には、操作レバー8の操作量Sが0%に近いほど、可変抵抗R1の抵抗値を大きくし、操作量Sが100%に近いほど、抵抗値を小さくすればよい。さらに、図4(a)の場合には、操作レバー8の操作量Sが0%に近いほど抵抗値R2を大きくし、また操作量Sが100%に近いほど抵抗値R2を小さくしてもよい。このようにすることで、レバー操作量が大きいときに、ゲインが小さくなり、応答の抑制量をさらに減らすことが可能となる。

ハイパスフィルタ11bで求められた旋回負荷圧xの高周波変動成分yは、油圧ポンプ2に対する流量指令値rから減算され、補正された流量指令値r´が、油圧ポンプ2(斜板駆動機構部31)に対して出力される。

このように、流量指令値rから、旋回負荷圧xの高周波変動成分yを減算するようにしているので、状態量x(負荷圧変動信号)が増加しているときには、この増加を抑えるように、油圧ポンプ2の吐出量qを減らす方向に、流量指令rが補正されることになる。また、状態量x(負荷圧変動信号)が減少しているときには、この減少を抑えるように、油圧ポンプ2の吐出量qを増やす方向に、流量指令rが補正されることになる。この補正の内容を概念的に図23(c)に示す。

このようにして、油圧ポンプ2の入力信号に対する出力信号の応答が抑制される。そして、抑制量は、操作レバー8の操作量Sが大きくなるほど、小さくなるように変更される。

これにより、操作レバー8の操作量Sが小さい、いわゆるファイコン操作時には、図7(a)に示すように、負荷圧xの高周波数成分yは、低い周波数fc(=1Hz)以上の成分となり、負荷圧xの変化を大きく妨げるように、油圧ポンプ2の応答が抑制される。このため、操作レバー8を少しだけ操作している間は、旋回用油圧モータ4の駆動圧力はゆっくりと変化するので、微操作作業時の操作性が向上する(整定性向上)。

一方、操作レバー8の操作量Sが大きい、フルレバー操作時には、図7(b)に示すように、負荷圧xの高周波数成分yは、高い周波数fc(=20Hz)以上の成分となり、負荷圧xの変化をわずかしか妨げないように、油圧ポンプ2の応答が抑制される。すなわち、旋回用操作レバー8の操作量Sが大きくなると、極めて急激な旋回圧xの変化に対してのみしか油圧ポンプ2の応答は抑制されないので、油圧システムの応答は高くなる。操作レバー8の操作量Sが大きく、信号yが、ノイズのような細かい信号yになると、このyを流量指令rから減算したとしても油圧ポンプ2の応答に殆ど影響しないので、油圧ポンプ2の応答は殆ど抑制されなくなる。

このため、操作レバー8の操作に対して敏感に、旋回用油圧モータ4が追従するので、フルレバー操作作業時の作業性が向上する(即応性向上)。

このように、第1の実施形態によれば、操作レバー8をファイコン操作して上部旋回体を微操作させたい状況下では、油圧ポンプ2(旋回モータ)の応答は低くなり、微操作作業を容易に行うことができるようになり微操作性が向上するとともに、操作レバー8をフル操作して、迅速に上部旋回体を動作させたい状況下では、油圧ポンプ2単体が本来持っている高い応答性で、迅速に上部旋回体を駆動することができ、作業効率が向上することになる。

なお、上述した実施形態では、左右の旋回圧PLを、それぞれ独立に設けた圧力センサ12、13で検出するようにしているが、必ずしも独立の圧力センサを2つ設ける必要はない。すなわち、図8(a)に示すように、ロードセンシング制御を行う油圧システムの流量制御弁6には、油圧モータ4に圧油が流入する側(駆動側)の旋回圧PLを取り出すポート6aが、流入圧導出ポートとして組み込まれている。このような流入圧導出ポート付き流量制御弁6では、そのポート6aの圧力PLを1つの圧力センサ12で検出することにより、これを旋回側駆動圧を示す状態量xとして検出することができる。したがって、圧力センサが一つ不要になるのみならず、状態量検出部9における選択部9aについてもこれを省略することができる。

また、上述した実施形態では、操作レバー8の操作量を示すパイロット圧Ppを検出する圧力センサ14、15を、左旋回操作側、右旋回操作側毎に独立に設けるようにしているが、図8(b)に示すように、1つの圧力センサとする実施も可能である。

この図8(b)に示す油圧回路では、操作レバー8の左旋回操作側のパイロット圧油供給路と、右旋回操作側のパイロット圧油供給路が、シャトル弁32により接続されている。シャトル弁32からは、両パイロット圧油供給路のパイロット圧油のうちで、圧力の高い方のパイロット圧油が、流出される。よって、シャトル弁32を通過したパイロット圧油の圧力Ppを、一つの圧力センサ14で検出すれば、現在、操作レバー8で操作されている側のパイロット圧Ppを検出することができる。この場合にも、操作レバー8がいずれの方向に操作されているかの判断が不要となるので、抑制量指示部10における選択部10aの配設を省略することができる。

上述した第1の実施形態では、旋回用操作レバー8の操作量を検出するようにしており、この旋回用操作レバー8の操作量に応じて、上記ハイパスフィルタ11bにおける周波数のしきい値fcの値が変更され、油圧ポンプ2の応答の抑制量が変更される。

つぎに、別の第2の実施形態として、操作レバー8の操作量を検出してこの操作量に応じた抑制量を指示するための信号Sを生成しなくても、作業状況に応じて、油圧ポンプ2の応答の抑制量を変更することができる実施形態について説明する。

第1の実施形態では、操作レバー8の操作状態から、現在の作業状態(作業種類)を判断して、現在の作業状態に応じて油圧ポンプ2の応答の抑制量を変更するようにしているが、本第2の実施形態では、ブーム用油圧シリンダ3の作動状態(負荷圧PL)を状態量xとして検出し、この状態量xから、直接、現在の作業状態(作業種類)を判断することで、現在の作業状態に応じて油圧ポンプ2の応答の抑制量を変更するものである。

この第2の実施形態では、上記第1の実施形態とは異なり、図9、図10に示すように、操作レバーの操作量を検出するための圧力センサ14、15、抑制量指示部10、応答抑制部11における係数演算部11aの配設を省略することができる。

以下、制御の内容について図10を参照して説明する。

すなわち、図10に示すように、この第2の実施形態では、ブーム用油圧シリンダ3のボトム室側に流入される圧油の圧力、つまりブームが上げ方向側に作動されたときのブーム上げ側負荷圧PLが、圧力センサ12´によって検出され、これが状態量xとして、状態量検出部9から、応答抑制部11のバイパスフィルタ11bに対して出力される。

ハイパスフィルタ11bでは、状態量検出部9で検出されたブーム上げ側負荷圧xの信号の中から、予め定めたしきい値fc以上の高周波変動成分yが取り出される。

ハイパスフィルタ11bで求められたブーム上げ側負荷圧xの高周波変動成分yは、油圧ポンプ2に対する流量指令値rから減算され、補正された流量指令値r´が、油圧ポンプ2(斜板駆動機構部31)に対して出力される。

このように、流量指令値rから、ブーム上げ側負荷圧xの高周波変動成分yを減算するようにしているので、状態量x(負荷圧変動信号)が増加しているときには、この増加を抑えるように、油圧ポンプ2の吐出量qを減らす方向に、流量指令rが補正されることになる。また、状態量x(負荷圧変動信号)が減少しているときには、この減少を抑えるように、油圧ポンプ2の吐出量qを増やす方向に、流量指令rが補正されることになる。

このようにして、油圧ポンプ2の入力信号に対する出力信号の応答が抑制される。

ここで、抑制量が、作業状態に応じて変更されることについて説明する。

今、ブームの上げ操作時に、油圧シリンダ4は例えば100kg/cm2程度の保持圧以上にならないと作動しないものとし、油圧ポンプ2のポンプ吐出圧PMは、レバー中立位置で40kg/cm2程度であるとする。

ブームの上げ操作など慣性の大きなアクチュエータを駆動する際には、振動防止の点からポンプの応答は滑らかである方が好ましい反面、常にポンプの応答をなまらせると、上記レバー中立でポンプ圧が低い状態(40kg/cm2)からブーム保持圧(100kg/cm2)以上に高まるまでの時間がかかり、このためレバー操作してから動き出すまでにムダ時間が生じてしまう。この間にオペレータはより大きくレバーを操作してしまい、ブームが遅れて動き出してからレバーを戻す操作が必要となる。このためブームが振動してしまうという問題があった。

本実施形態では、ブーム起動時のポンプ圧上昇のムダ時間を防止すると共に、ブーム操作中のポンプの応答は滑らかにすることをねらいとしている。

本実施形態では、ポンプ自身の応答は十分に高くする。ブーム用レバーを操作してポンプ圧が40kg/cm2からブームの保持圧100kg/cm2以上に上昇するまでは、ブームシリンダ3へ圧油は流入しないので、ブーム圧力センサ12´の検出信号は変化しない。この状態では、ハイパスフィルタ11bから出力される変動成分Yはゼロであり、ポンプの応答を抑制しない(ムダ時間がない)。

一方、ポンプ圧がブーム保持圧以上になってブームシリンダ3へ圧油が流入するようになると、上記ブーム圧力センサ12´の検出信号が変化し、このときブーム用油圧シリンダ3に流入される圧油の圧力PLは、負荷の大きさに応じた高周波変動分を多く有している。このため、ハイパスフィルタ11bから出力される高周波変動成分yは多く存在し、流量指令rは、この高周波変動成分yによって補正され、高周波変動成分yが取り除かれた補正流量指令r´が斜板駆動機構部31に対して出力される。

よって、油圧ポンプ2の入力信号に対する出力信号の応答は、大きく抑制され、操作レバー7の操作に対して敏感には、ブーム用油圧シリンダ3が追従しなくなる。このためブーム用油圧シリンダ3が駆動され始めてからはゆっくりとブームが作動されることになる。

つまり、本実施形態によればポンプ吐出圧PMが低い状態からブーム保持圧を越えるまでは速く応答し、ブーム用油圧シリンダ3が駆動され始めてからはブームがゆっくりと作動されるので、レバー操作性が向上し、熟練したオペレータであっても容易に操作を行うことができるようになる。

上記において、シリンダ流出側圧力はほぼゼロであるので、シリンダ流入側(検出側)の圧力変化を滑らかにすることにより、シリンダに作用する力、つまり加速度が滑らかになり、滑らかな起動操作が容易となる。

なお、この実施形態では、ブーム上げ側負荷圧を状態量xとして検出する場合を想定しているが、旋回用油圧モータ4の負荷圧(旋回圧)を状態量xとして検出してもよい。

さて、前述したように、油圧ポンプ2の制御方式には、ポジコン、ネガコン、ロードセンシング制御の3つの形態がある。以下、各制御方式に適した構成例について説明する。なお、以下に示す実施形態では、上述した第1の実施形態、第2の実施形態のいずれを適用してもよい。状態量検出部9、抑制量指示部10については図面上、省略している。

ポジコンの油圧制御システムでは、図11(a)に示すように、ポジコン制御部33が設けられ、このポジコン制御部33から油圧ポンプ2の斜板駆動機構部31に対して流量指令rが出力され、応答抑制部11に入力される。

すなわち、各操作レバー7、8毎の操作量を示すパイロット圧Ppが圧力センサ16(ブーム上げ方向操作側操作量を検出するセンサ)、17(ブーム下げ方向操作側操作量を検出するセンサ)、14で検出され、検出された操作量を示すパイロット圧Ppに対応する要求流量が、記憶テーブル33a、33b、33cに記憶されたレバー操作量Ppと要求流量との対応関係から求められる。そして、各記憶テーブル33a、33b、33cから読み出された要求流量を合計した流量を、油圧ポンプ2に対する要求流量qとする演算を実行する。ついで、要求流量qと油圧ポンプ2に対する流量指令rとの対応関係が記憶された記憶テーブル33dから、現在の要求流量qに対応するポンプ流量指令値qが読み出され、このポンプ流量指令rが、応答抑制部11に対して出力される。応答抑制部11では、入力されたポンプ流量指令rと、別途演算された高周波変動成分たる変動成分yとに基づいて、補正流量指令r´が演算され、これが斜板駆動機構部31に対して出力される。

斜板駆動機構部31は、補正流量指令r´がソレノイドに加えられることによって駆動される電磁比例制御弁34と、この電磁比例制御弁34の弁位置に応じて、油圧ポンプ2の吐出圧油が導かれるシリンダ37と、このシリンダ37に導きかれた圧油によって押し動かされることによって油圧ポンプ2の斜板2aの位置(傾転角)を変化させるサーボピストン35と、このサーボピストン35に接続され、ピストン35の位置に応じて、上記電磁比例制御弁34の補正流量指令r´作用側とは反対側に作用するバネに、力を付与するサーボロッド36とから構成されている。

補正流量指令r´が小さいときには、電磁比例制御弁34のソレノイドの推力は小さく、電磁比例制御弁34がバネ力によって左側に動かされることによってこの電磁比例制御弁34を介して圧油が、シリンダ37内のピストン左室に導かれる。これによりサーボピストン35は右方向(MIN方向)に駆動され、同時にサーボロッド36も右に動き、電磁比例制御弁34に作用するバネの力が弱くなる。

このようにして上記バネ力(サーボピストン35の位置)が、上記ソレノイド推力と釣り合うまでサーボピストン35が右(MIN)側に駆動される。こうして油圧ポンプ2の斜板2aは、補正流量指令r´(小さい流量指令)に応じた斜板位置(押し退け容積qが小さい)に保持される。

同様にして、補正流量指令r´が大きいときには、電磁比例制御弁34のソレノイドの推力は大きく、電磁比例制御弁34に作用するバネ力に打ち勝ち、電磁比例制御弁34が右側に動かされることによって、この電磁比例制御弁34を介して圧油が、シリンダ37内のピストン右室に導かれる。これによりサーボピストン35は左方向(MAX方向)に駆動され、同時にサーボロッド36も左に動き、電磁比例制御弁34に作用するバネの力が強くなる。

このようにして上記バネ力(サーボピストン35の位置)が、上記ソレノイド推力と釣り合うまでサーボピストン35が左(MAX)側に駆動される。こうして油圧ポンプ2の斜板2aは、補正流量指令r´(大きい流量指令)に応じた斜板位置(押し退け容積qが大きい)に保持される。

以上のようにして、操作レバー7、8の要求流量qに応じた補正流量指令r´(ソレノイド推力)に比例して油圧ポンプ2の斜板2a(サーボピストン)が位置決めされ、斜板位置に比例した吐出量の圧油が油圧ポンプ2から吐出される。

本実施形態によれば、ポンプ流量指令rは、応答抑制部11において、油圧アクチュエータ3または4の負荷圧PLに対して、その変化を妨げる方向に、つまり負荷圧の変動成分がプラス側の時には値rが減らされ、マイナス側の時には値rが増える方向に減算補正される。このため、上記負荷圧PLが上昇しようとすると、ポンプ流量指令r´が減少することでポンプ吐出量が減らされ、その結果ポンプ吐出圧PMが減少して、油圧アクチュエータ3または4への流入量が減り、上記負荷圧PLの上昇が抑制されるとともに、負荷圧PLが減少しようとする場合にも同様して、この負荷圧PLの減少が抑制されるという効果が得られる。

図11(a)では、応答抑制部11でポンプ流量指令rから変動成分yを減じた補正流量指令値r´を求め、この補正流量指令r´に応じて電磁比例制御弁34のソレノイドを駆動しているが、別の構成例として図11(b)に示すように、電磁比例制御弁34のソレノイド34aに対しては補正前のポンプ流量指令rを加えるとともに、電磁比例制御弁38で応答抑制部11で得られた変動成分yをパイロット圧Ppに一旦変換し、このパイロット圧Ppを電磁比例制御弁34のソレノイド34aとは反対側の入力ポートに加えるようにしてもよい。つまり、補正前の流量指令rに応じたソレノイド34aの推力を打ち消すように、ソレノイド34aの反対側の入力ポート34bから補正量である変動成分yに応じたパイロット圧Ppが作用することで、図11(a)と同様の応答抑制制御がなされる。

また、以上の説明では、操作レバー7、8として、レバーに付設された減圧弁によりパイロットポンプからのパイロット圧を、操作量に応じたパイロット圧Ppにまで減圧して、これをパイロットラインを介して各流量制御弁5、6に供給する油圧式(PPC)のレバーを想定しているが、もちろん、操作レバー7、8を、操作量に比例した電圧を示す電気信号を出力する電気式レバーとしてもよい。この場合には、油圧式レバーとは異なり、パイロット圧Ppを検出する圧力センサの配設は省略できる。

図11(c)は、操作レバー7、8として電気式レバーを採用した場合の構成例を示している。

ポジコン制御部33´には、操作レバー7、8から出力された電圧が、直接に記憶テーブル33a、33b、33cに入力されることによって、要求流量qが求められる。

図11(c)に示す構成例では、図11(a)に示す構成例と、サーボピストンの駆動方法が異なった場合での実施形態を示している。

すなわち、図11(c)では、1つのポンプ電磁比例制御弁34の代わりに、2つのオン−オフ電磁制御弁39a、39bが設けられ、PWM制御によりこれら弁を駆動制御するものである。サーボピストン35´には、ピストン35´の位置、つまり斜板位置を検出することで、油圧ポンプ2から実際に吐出されている吐出量q_aを検出する斜板位置センサ39が設けられており、これをフィードバック信号として、ポジコン制御部33´に入力する。

ポジコン制御部33´では、上記求められた要求流量qから変動成分yが減算され、要求流量qを補正した補正吐出量q_rが求められる。これがポンプ2の目標吐出量となる。そこで、この目標吐出量q_rと、斜板位置センサ39で検出されたフィードバック量たる実際の吐出量q_aとの偏差△qが求められ、この偏差Δqに応じたオン−オフ出力値がオン−オフ弁出力テーブル33eの記憶内容から読み出され、対応するオン−オフ電磁制御弁39aまたは39bに対して出力される。

いま、目標値たる補正吐出量q_rが、実際の吐出量q_aよりも大きい場合には、吐出量偏差△qは正の値となり、その偏差Δqの大きさが所定の不感帯幅sを越えると、オン−オフ弁出力テーブル33eからオン−オフ電磁制御弁39aのみをオン状態にするオン指令が、当該電磁制御弁39aに対して出力される。

このためオン−オフ電磁制御弁39aがオン作動され、これによりサーボピストン35´の大径室(左側)の圧油をタンク40に逃がす回路が開かれ、サーボピストン35´は左側に駆動され、油圧ポンプ2の斜板2aは右(MAX)側へ作動される。

ここで、斜板2aが右側に駆動されることにより斜板位置センサ39で検出される実際の吐出量q_aが増加するので、目標値たる補正吐出量q_rと実際の吐出量q_aの偏差△qが減少する。こうして油圧ポンプ2の吐出量が増加されることで、やがて目標値たる補正吐出量q_rが、実際の吐出量q_aに一致することになる。

そして、目標値たる補正吐出量q_rと、実際の吐出量q_aとの偏差△qが減少して、やがて負に転じると、上記オン−オフ弁出力テーブル33eからオン−オフ電磁制御弁39bのみをオン状態にするオン指令が、当該電磁制御弁39bに対して出力される。

このためオン−オフ電磁制御弁39bがオン作動され、これによりサーボピストン35´の小径室(右側)の圧油と大径室(左側)の圧油を接続する回路が開かれ、径の違いによりサーボピストン35´は右側へ駆動され、油圧ポンプ2の斜板2aが左(MIN)側へ作動される。このため、斜板2aが右(MAX)側へ作動された場合と同様にして、偏差Δqが減少され、やがて目標値たる補正吐出量q_rが、実際の吐出量q_aに一致することになる。

上記作動の繰り返しにより、ポンプ吐出量(サーボピストン位置)q_aは、目標値たる補正吐出量q_rに保持される。

この図11(c)に示す実施形態によれば、要求流量qは、応答抑制部11において、油圧アクチュエータ3または4の負荷圧PLに対して、その変化を妨げる方向に、つまり負荷圧の変動成分がプラス側の時には、値qが減らされ、マイナス側の時には値qが増える方向に減算補正される。このため、上記負荷圧PLが上昇しようとすると、補正吐出量q_rが減少することでポンプ吐出量が減らされ、その結果ポンプ吐出圧PMが減少して、油圧アクチュエータ3または4への流入量が減り、上記負荷圧PLの上昇が抑制されるとともに、負荷圧PLが減少しようとする場合にも同様して、この負荷圧PLの減少が抑制されるという効果が得られる。

また、図11(c)では、オン−オフ弁出力テーブル33eに記憶内容のうち、不感帯幅sを固定としているが、図11(d)に示すように、不感帯幅sを、変動成分yの大きさに応じて変化させてもよい。すなわち、図11(d)の不感帯記憶テーブル33fでは、変動成分yが大きくなるにつれて、オン−オフ電磁制御弁39bをオンにする側の不感帯幅sbが大きくなるよう値sbが読み出され、これによりオン−オフ弁出力テーブル33eの不感帯幅sbが変化される。同様にして、不感帯記憶テーブル33gでは、変動成分yが大きくなるにつれて、オン−オフ電磁制御弁39aをオンにする側の不感帯幅saが小さくなるよう値saが読み出され、これによりオン−オフ弁出力テーブル33eの不感帯幅saが変化される。このようにして、油圧ポンプ2の斜板2aの立ち上がりを遅くし、戻り側については迅速にするという制御が可能となる。

つぎに、ネガコンの油圧制御システムの構成例について図12を参照して説明する。

図12(a)は、ネガコンの油圧制御システムの基本的構成を示した図である。 同図(a)に示すように、ネガコンでは、流量制御弁5、6をタンデムに接続するセンタバイパス通路21からタンク24へ排出される流量を、固定絞り23の前後差圧により検出し、差圧が減るとポンプ制御弁19を右に駆動させることにより、パイロットポンプ18からのパイロット圧油をサーボピストン20の右室へ導き、ピストン20を左(斜板MAX側)へ駆動してポンプ2の吐出量qを増加させるとともに、同様にして、固定絞り23の前後差圧が増加するとポンプ制御弁19を左へ駆動させることにより、サーボピストン20を右(斜板MIN側)へ駆動してポンプ2の吐出量qを減少させるという制御が行われ、これにより固定絞り23の前後差圧が一定に保たれ、タンク24に排出される流量が一定に保持される。

固定絞り23へ排出圧油を導くセンタバイパス通路21の通路開口量は、各流量制御弁5、6が中立位置にあるときには、各流量制御弁5、6に設けられたブリード開口が最大となっており、通路開口量最大となっているが、流量制御弁5、6が操作され、スプールストロークが大きくなるに従ってブリード開口が減少すすることにより、バイパス通路21の開口量が減少し、このためポンプ2の吐出圧油のうち固定絞り23に排出される圧油の流量が減少することになる。

ここで、油圧ポンプ2は、流量制御弁5、6のスプールストローク量の増大に応じた固定絞り23の前後差圧の減少を補うように、吐出量qを増大させるように作動するために、流量制御弁5、6のスプールストローク量に応じた流量が、流量制御弁5、6を介して油圧アクチュエータ3、4に供給されるという制御が実現されることになる。

上記ネガコンの制御方式において、油圧ポンプ2の応答を抑制させるための構成例を、図12(b)に示す。図12(b)では、図12(a)に示す構成要素は一部省略している。

同図12(b)では、変動成分yに比例したパイロット指令圧Pyが、応答抑制部11のパイロット指令圧記憶テーブル11cの記憶内容から読み出されて、このパイロット指令圧Pyが、電磁比例制御弁25を介してポンプ制御弁19の入力ポート19cに加えられる。

ポンプ制御弁19の左側の入力ポート19aには、固定絞り23から流出する側の圧油の圧力がパイロット圧として加えられており、また右側の入力ポート19bには、固定絞り23に流入する側の圧油の圧力がパイロット圧として加えられているとともにバネ19dによるバネ力が付与されている。

ここで、ポンプ制御弁19の左側の入力ポート19cに、油圧ポンプ2の応答を抑制するためのパイロット圧として、上記変動成分yに比例したパイロット指令圧Pyが加えられる。変動成分yが零の値のときのパイロット指令圧Pyはバネ19dのバネ力に相当するものとする。

このため、変動成分yが正の値をとるときには、ポンプ制御弁19の反対側に作用するバネ力に打ち勝つパイロット圧Pyが発生することにより、固定絞り23のみかけ上の前後差圧が小さくなり、ポンプ制御弁19が右側に駆動されるとともに、変動成分yが負の値をとるときには、ポンプ制御弁19に作用するバネ力によって、固定絞り23のみかけ上の前後差圧が大きくなり、ポンプ制御弁19が左側に駆動される。このようにして、油圧シリンダ3または油圧モータ4の負荷圧PLの変化を打ち消すように、ポンプ2の応答が抑制される。

また、ポンプ制御弁19の動きを直接制御するのではなくて、図12(c)に示すように、差圧を取り出す固定絞り23の代わりに可変絞り27を使用してポンプ2の応答を抑制してもよい。

同図12(c)では、変動成分yが大きくなるにつれて小さい値をとる指令電流iyが、応答抑制部11の開口指令記憶テーブル11dの記憶内容から読み出されて、この指令電流iyが、可変絞り27のソレノイドに加えられる。

このため、変動成分yが正の値をとるときには、可変絞り27の開口面積が小さくなることで、前後差圧が大きくなり、ポンプ制御弁19が左側に駆動され、油圧ポンプ2の吐出量qが減少される。変動成分yが負の値をとるときには、可変絞り27の開口面積が大きくなることで、前後差圧が小さくなり、ポンプ制御弁19が右側に駆動され、油圧ポンプ2の吐出量qが増大される。このようにして、油圧シリンダ3または油圧モータ4の負荷圧PLの変化を打ち消すように、ポンプ2の応答が抑制される。

図12(d)は、ネガコン制御をコントローラで実現する場合に適用した実施形態を示している。

コントローラであるネガコン制御部26では、固定絞り23の前後差圧△Pが圧力センサ28で検出される。

油圧回路の一般公式より、タンク24に流れる実流量Q_aは、 Q_a=cA√△P(但し、cは流量係数、Aは絞りの開口面積) …(3)

として求めることができる。

タンク24の圧力はほぼゼロの状態とし、絞り23の入り口の圧力Paを、差圧ΔPとみなして、これを圧力センサ28で検出するものとする。

ネガコン制御部26では、タンク24に流れるべき目標流量Q_rが予め設定されている。一方、上記(3)式にしたがい、圧力センサ28で検出された差圧ΔPから実流量Q_aが求められる。

そこで、目標流量Q_rと実流量Q_aとの偏差△Qが求められ、この偏差ΔQをゼロにする指令電流が、電磁弁であるポンプ制御弁19´のソレノイドに加えられる。

PID制御部26aは、公知のPID制御を行う制御部であり、偏差△Q、このΔQの積分値、このΔQの微分値に対してそれぞれ所定のゲインK2、K3、K1を乗じた上で、これらを加算することで、ポンプ制御弁19´に対する指令電流を生成する。ここで、ポンプ制御弁19´に対する指令電流値iは、偏差△Qが大きくなるにしたがい増加されるとともに、偏差△Qの積分項に応じて偏差ΔQが最終的にゼロになるように指令電流値iが調整される。

一方、応答抑制部11では、油圧シリンダ3または油圧モータ4の負荷圧PLの変動成分として変動成分yが求められ、この変動成分yが上記目標流量Q_rから減算される。なお、変動成分yを実流量Q_aに加算してもよい。また、変動成分yの絶対値が大きくなるにつれて積分要素のゲインK3を小さくする記憶テーブル11eから読み出されたゲインK3によってPID制御部26aの積分要素のゲインK3の大きさを調整する。

このようにして油圧シリンダ3または油圧モータ4の負荷圧PLの変化を打ち消すように、ポンプ2の応答が抑制される。

つぎに、ロードセンシング油圧ポンプ制御方式に適用した場合について、図13(a)〜(e)を参照して説明する。

図13(a)は、ロードセンシング油圧ポンプ制御方式の基本的な油圧回路を示している。

すなわち、流量制御弁5、6の各負荷圧抽出ポートを通過した圧油は、シャトル弁48に連通されており、シャトル弁48からは、油圧シリンダ5、6の各負荷圧PLのうちで高い方の圧、すなわち最大負荷圧PLmaxを示す圧油が流出される。

油圧ポンプ2の斜板2aは、油圧ポンプ2の斜板2aを駆動するサーボピストン47と、このサーボピストン47に圧油を作用させるLS弁(ロードセンシング弁)40とによって駆動制御される。

油圧ポンプ2の吐出圧PMを示すパイロット圧信号は、パイロット管路41aを介してLS弁40の図面左側の入力ポート40aに入力される。一方、油圧シリンダ5、6の最大負荷圧PLmaxを示すパイロット圧信号は、シャトル弁48からLS圧回路たるパイロット管路41bを介してLS弁40の右側の入力ポート40bに入力される。また、LS弁40の右側にはバネ40cによるバネ力が付与されている。

斜板駆動機構たるサーボピストン47とLS弁40は、これら入力された圧力PM、PLmaxの差圧ΔP(=PM−PLmax)がバネ力に応じた差圧設定値ΔPLSに保持されるように可変容量型油圧ポンプ2の斜板2aを変化させる。

すなわち、差圧PM−PLmaxが、設定値ΔPLSよりも小さい場合、つまり最大負荷圧PLmaxが大きくなると、LS弁40が左側に押され、これによりサーボピストン47が左に駆動され油圧ポンプ2の斜板2aが最大傾転角MAX側に移動される。これにより、油圧ポンプ2の押し退け容積qが増やされ、油圧ポンプ2から吐出される流量が増大される。一方、油圧ポンプ2の吐出量の増加により、油圧ポンプ2の吐出圧PMが増加すると、LS弁40を右に押す力が増大され、サーボピストン47が右に駆動され油圧ポンプ2の斜板2aが最小傾転角MIN側に移動される。結局、最大負荷圧PLmaxに、バネ力による差圧設定値ΔPLSを加えた力が、油圧ポンプ2の吐出圧PMと釣り合うように、油圧ポンプ2の斜板2aが制御される。

図13(b)は図13(a)の基本的構成に応答抑制部11を加えることで、ポンプ圧PM、最大負荷圧PLの見かけ上の差圧を補正し、油圧ポンプ2の応答を抑制するようにした実施形態を示している。

同図13(b)では、変動成分yが大きくなるにつれて小さい値をとる指令電流iyが、応答抑制部11の記憶テーブル11dの記憶内容から読み出されて、この指令電流iyが、LS弁40に設けたソレノイド40dに加えられる。

この電磁ソレノイド40dは、LS弁40の右側のバネ40cに対して押し付け力を発生するものである。よって、応答抑制部11から指令電流iyが出力されると、この指令電流iyの大きさに比例した推力がソレノイド40dで発生し、これによりバネ40cのバネ力が変化して、差圧設定値ΔPLSが変化される。

なお、変動成分yがゼロのときの指令電流iyによって、図13(b)におけるバネ40cでは、図13(a)におけるバネ40cによるバネ力が発生する。

よって、変動成分yの変動成分が正の値をとるときには、指令電流iyは小さくなり、ソレノイド40dで発生する推力は弱くなるので、バネ40dのバネ力は小さくなり、みかけ上の差圧設定値ΔPLSは小さくなる。これにより油圧ポンプ2の吐出量は減らされ、ポンプ吐出圧PMは小さくなる。一方、変動成分yの変動成分が負の値をとるときには、指令電流iyは大きくなり、ソレノイド40dで発生する推力は強くなるので、バネ40dのバネ力は大きくなり、みかけ上の差圧設定値ΔPLSは大きくなる。これにより油圧ポンプ2の吐出量は増やされ、ポンプ吐出圧PMは大きくなる。このようにして、LS弁40の右側から作用する最大負荷圧PLmaxの変化を打ち消すことができ、油圧ポンプ2の応答を抑制することが可能となる。

なお、上記ソレノイド40dによってバネ40cに推力を作用させる代わりに、LS弁40のバネ40cとは反対の方向(左側)からパイロット圧Pyを作用させてやることで、同様に油圧ポンプ2の応答を抑制してもよい。

また、図13(c)に示すように、最大負荷圧PLmaxをLS弁40に導くLS圧回路41bの途中に可変絞り42を設け、この可変絞り42の開口面積を制御することで同様に油圧ポンプ2の応答を抑制してもよい。

同図13(c)では、変動成分yの変動量の絶対値が大きくなるにつれて小さい値をとる(可変絞り42の開口面積を小さくする)指令電流iyが、応答抑制部11の記憶テーブル11eの記憶内容から読み出されて、この指令電流iyが、可変絞り42のソレノイド42aに加えられる。

このように、負荷圧PLの変動成分の絶対量が大きくなるに従い絞り42の開口面積を小さくなるよう変化させ、LS弁40に導く最大負荷圧PLmaxの変化を小さくすることで、LS弁40の変化が抑制され、結果的に油圧ポンプ2の応答を抑制することが可能となる。

なお、図13(c)では、可変絞り42をLS圧回路41b上に設けるようにしているが、可変絞り42を、LS弁40とサーボピストン47との間の管路41c(図13(a)参照)に設けて、同様の制御を行うようにしてもよい。

また、図13(d)に示すように、最大負荷圧PLmaxをLS弁40に導くLS圧回路41b上の圧油をタンクにブリードオフする可変ブリード弁43を設け、この可変ブリード弁43の開口面積を制御することで同様に油圧ポンプ2の応答を抑制してもよい。

同図13(d)では、変動成分yが大きくなるにつれて小さい値をとる(可変ブリード弁43の開口面積を大きくする)指令電流iyが、応答抑制部11の記憶テーブル11fの記憶内容から読み出されて、この指令電流iyが、可変ブリード弁43のソレノイド43aに加えられる。

このように、変動成分yが大きくなるに従い可変ブリード弁43の開口面積を大きくし、LS弁40に導く最大負荷圧PLmaxを小さくすることで、LS弁40に導かれる最大負荷圧PLmaxの変化が抑制され、結果的に油圧ポンプ2の応答を抑制することが可能となる。

図13(e)は、ロードセンシング制御をコントローラで実現する場合に適用した実施形態を示している。

コントローラであるロードセンシング制御部46には、圧力センサ44aで検出された油圧ポンプ2の吐出圧PMが入力されるとともに、圧力センサ44bで検出された最大負荷圧PLmaxが入力される。

ロードセンシング制御部46では、目標差圧ΔPr(差圧設定値ΔPLS)が予め設定されている。一方、各圧力センサ44a、44bの検出値から実際の差圧ΔPa(=PM−PLmax)が求められる。

そこで、目標差圧ΔPrと実差圧ΔPaとの偏差△Pr-aが求められる。一方、応答抑制部11では、油圧シリンダ3または油圧モータ4の負荷圧PLの変動成分として変動成分yが求められ、この変動成分yが上記偏差△Pr-aから減算される。そして、この変動成分yが取り除かれた偏差△Pr-aをゼロにする指令電流が、電磁弁である制御弁45のソレノイドに加えられる。

このようにして油圧シリンダ3または油圧モータ4の負荷圧PLの変化を打ち消すように、ポンプ2の応答が抑制される。

以上、図11、図12、図13を参照して、ポジコン、ネガコン、ロードセンシング制御の各油圧ポンプ制御方式に適用した場合について説明した。

以上の図11、図12、図13の説明では、変動成分y自体によって補正した指令、つまり圧力変動成分yのプラス量、マイナス量に応じて変化する指令を油圧ポンプ2に与えることで油圧ポンプ2の応答を抑制しているが、圧力変動成分y自体ではなくyの傾き(圧力変動成分yの微分値)によって油圧ポンプ2に対する指令を補正してもよい。つまり、圧力変動成分yの増加量、減少量に応じて油圧ポンプ2に対する指令を変化させるようにしてもよい。かかる制御によれば、圧力変動の変化を予測した抑制が可能となり、油圧ポンプ2の応答抑制をフィードフォワード制御することができる。

また、図11、図12、図13では、種々の応答抑制の手法について説明したが、サーボピストン35、35´、20、47に圧油が流入あるいは流出する管路に可変絞りを設け、この可変絞りの開口面積を減少させることにより、サーボピストンに作用する圧油の速度(ピストン作動速度)を抑制して、油圧ポンプ2の応答を抑制してもよい。

以上説明した実施形態では、状態量検出部9で検出される状態量xとして、主として油圧シリンダ3または油圧モータ4の負荷圧PLを想定して説明したが、図14に示すように、状態量検出部9で、油圧ポンプの吐出圧PMと操作中の油圧アクチュエータ3、4の最大負荷圧PLmaxとの差圧ΔP(以下、最小差圧と呼ぶ)を状態量xとして検出し、これに基づき油圧ポンプ2の応答を抑制するようにしてもよい。

すなわち、同図14(a)に示すように、流量制御弁5、6の各負荷圧抽出ポートを通過した圧油は、シャトル弁48に連通されており、シャトル弁48からは、油圧シリンダ5、6の各負荷圧PLのうちで高い方の圧、すなわち最大負荷圧PLmaxを示す圧油が流出される。最大負荷圧PLmaxは圧力センサ44bで検出される。油圧ポンプ2の吐出圧PMは圧力センサ44aによって検出される。

状態量検出部9では、油圧ポンプの吐出圧PMと操作中の油圧アクチュエータ3、4の最大負荷圧PLmaxとの最小差圧ΔPが状態量xとして検出され、この状態量xが応答抑制部11に出力される。

応答抑制部11では、図2等で説明したのと同様にして、最小差圧xの高周波変動成分yがハイパスフィルタ11bから出力され、油圧ポンプ2に対する流量指令rから減算され、補正された流量指令値r´が油圧ポンプ2(斜板駆動機構部31)に対して出力される。この結果、油圧ポンプ2の応答が抑制される。

ここで、上記最小差圧ΔPを状態量xとして油圧ポンプ2の応答を抑制した場合の効果について説明する。

最大負荷圧PLmaxとなった油圧アクチュエータ3または4へ流入する圧油の流量Qは、上記(3)式からも明らかなように、(オペレータのレバー操作量で決まる)流量制御弁5、6の絞りの開口面積Aと、流量制御弁4、5の前後差圧である上記最小差圧ΔPの平方根√ΔPとに比例する。したがって、最小差圧ΔPの変動は、オペレータの意思に反した油圧アクチュエータ3、4の速度変動(流量Qの変動)を招来する。

そこで、上記応答抑制部11は、状態量xたる最小差圧ΔPが増加すると油圧ポンプ2の流量qを減少させて油圧ポンプ2の吐出圧PMを下げ、最小差圧ΔPを減少させるとともに、状態量xたる最小差圧ΔPが減少すると油圧ポンプ2の流量qを増加させて油圧ポンプ2の吐出圧PMを上昇させ、最小差圧ΔPを増加させるよう油圧ポンプ2の応答を抑制する。つまり、最小差圧ΔPが常に一定に、あるいはその変化が滑らかなものとなり、負荷の変動等によって生じる最小差圧ΔPの変動が抑えられ、これによってオペレータの意思に反した油圧アクチュエータ3、4の速度変動は発生しなくなるという効果が得られる。オペレータのレバー操作通りに油圧アクチュエータを作動させることができる。

なお、図14(a)において、図2で説明したのと同様に、抑制量指示部10によって、状態量xから高周波成分yを抽出するための周波数しきい値fcを作業状態に応じて変化させてやり、最小差圧ΔPの変化の抑制度合いを作業状態に合わせて最適な設定してもよい。

また、図14(b)に示すように、上記ハイパスフィルタ11bの代わりに、最小差圧xが大きくなるほどyの値が負から正へと変化するとともに、目標最小差圧xrのときにyの値が零となっている関数テーブル11gを設け、状態量xに対応する変動成分yをこの関数テーブル11gから読み出し、この読み出した変動成分yをポンプ流量指令rから減算した補正流量指令値r´を油圧ポンプ2に出力してもよい。この結果、ポンプ流量指令rは、目標差圧xrに対する偏差分だけ補正されることになり、目標最小差圧に対する定常偏差を減少させることができる。

図14(a)、(b)では、油圧ポンプ2に対する流量指令rを補正する制御を行うようにしているが、油圧ポンプ2の吐出圧油をタンクに逃がす制御弁を制御しても、同様に、最小差圧ΔPの変動を抑制することができる。

図14(c)に示す実施形態では、油圧ポンプ2の吐出圧PMと最大負荷圧PLmaxとの最小差圧ΔPが設定値を越えた場合に、油圧ポンプ2の吐出圧油をタンクに逃がすアンロード弁48が設けられる。このアンロード弁48のポンプ吐出圧PMが作用する側には電磁ソレノイド48aが配設されている。

応答抑制部11には、ハイパスフィルタ11bから出力される高周波変動成分yが大きくなるに従い電磁ソレノイド48aに対する指令電流iyが増加する関数テーブル11hが設けられている。

そこで、変動成分yに対応する指令電流iyが上記関数テーブル11hから読み出され、この指令電流iyがアンロード弁48のソレノイド48aに加えられると、指令電流値iyに比例したソレノイド推力が発生し、このソレノイド推力に応じてアンロード弁48の開口面積が大きくなり、最小差圧ΔPが減少する。

この結果、最小差圧xの変動成分yがプラス側に大きくなると、指令電流iyが大きくなることで、ソレノイド推力が大きくなり、アンロード弁48の開口面積が大きくなり、最小差圧ΔPが減少される。一方、最小差圧xの変動成分yがマイナス側に大きくなると、指令電流iyが小さくなることで、ソレノイド推力が小さくなり、アンロード弁48の開口面積が小さくなり、最小差圧ΔPが増加される。このようにして最小差圧ΔPの変化の応答が抑制される。

上記アンロード弁48の代わりにレバー操作量に応じて油圧ポンプ2の吐出圧油をタンクに逃がす可変ブリード弁49が設けられた場合の実施形態について図14(d)を参照して説明する。

図14(d)に示す可変ブリード弁49はソレノイドに加えられる指令電流iyが大きくなるにつれて開口面積が大きくなり、ブリードオフ流量を大きくする。この指令電流iyは操作レバー7、8の操作量が大きくなるにつれて小さい値をとる。

すなわち、ブリード開口制御部50では、電気式レバーである操作レバー7、8の各操作量を示す電気信号が入力される。ここで、ブーム上げ方向操作量、ブーム下げ方向操作量、旋回(右旋回、左旋回)の操作量ごとに、記憶テーブル50a、50b、50cが設定されている。これら各記憶テーブル50a、50b、50cには、操作量が中立位置からフルレバー位置まで大きくなるにしたがい可変ブリード弁49の開口面積が小さくなるような操作量と開口面積の対応関係が記憶されている。そして、各記憶テーブル50a、50b、50cから読み出された開口面積のうちの最も小さいものが、最小値選択部50dで選択される。そこで、応答抑制部11では、最小差圧ΔPの高周波変動成分yに対して、この最小値選択部50dから出力された開口面積が加算され、開口指令が求められる。記憶テーブル50eには、開口指令に比例した指令電流iyが記憶されている。よって、レバー操作量に応じた開口面積に変動成分yが加算された開口指令に対応する指令電流iyが可変ブリード弁49のソレノイドに対して出力される。

この結果、最小差圧ΔPが増加して変動成分yがプラス側に大きくなると、指令電流iyが大きくなることで、可変ブリード49の開口面積が大きくなるので、油圧ポンプ2の吐出圧PMは減少され、最小差圧ΔPが小さくなる。一方、最小差圧ΔPが減少して変動成分yがマイナス側に大きくなると、指令電流iyが小さくなることで、可変ブリード49の開口面積が小さくなるので、油圧ポンプ2の吐出圧PMは増加され、最小差圧ΔPが大きくなる。また、操作レバー7、8の操作量が大きくなるにつれて、指令電流iyが小さくなり、可変ブリード49の開口面積が小さくなり油圧ポンプ2の吐出圧PMが増加され、最小差圧ΔPが大きくなる。よって、最小差圧ΔPの変化を応答を抑制できるとともに、操作レバー7、8の操作量に応じた抑制がなされる。

つぎに、図15を参照して、状態量検出部9で、操作レバーの操作量を状態量xとして検出し、これに基づき油圧ポンプ2の応答を抑制する実施形態について説明する。

一般に、上部旋回体や下部走行体などの慣性体を駆動する油圧アクチュエータは、操作レバーを急操作しても、すぐには動き出すことができない。このため、油圧ポンプ2の吐出圧が急上昇してしまい、この急上昇したポンプ圧PMによって作業機が遅れた後、急作動するなどの問題があった。

そこで、慣性体を操作する操作レバーをラフに急操作したとしても油圧ポンプ吐出圧PMを急上昇させない応答性が要求される。

図15(a)は、この問題点を解決する実施形態である。

同図15(a)に示すように、状態量検出部9では、図8(b)と同様にして、旋回用操作レバー8の操作量を示すパイロット圧Ppがシャトル弁32を介して圧力センサ14で検出され、状態量xとして応答抑制部11に対して出力される。

応答抑制部11では、図2等で説明したのと同様にして、操作量xの高周波変動成分yがハイパスフィルタ11bから出力され、この変動成分yが油圧ポンプ2に対する流量指令rから減算され、補正流量指令値r´として油圧ポンプ2(斜板駆動機構部31)に対して出力される。この結果、油圧ポンプ2の応答が抑制される。

ここで、旋回用操作レバー8の操作量Ppを状態量xとして、油圧ポンプ2の応答を抑制した場合の効果について説明すると、旋回用操作レバー8が急操作されると、状態量xが増加するので、変動成分yが増加する。ここで、ハイパスフィルタ11bにて抽出される変動成分を2〜3Hz程度の低い周波数成分以上に設定しておくことにより、それを超える速いレバー操作をしたときだけ、より大きな変動成分yが出力される。このため油圧ポンプ2の吐出圧PMが上昇する前に、ポンプ流量指令r´が減少され、過度のポンプ吐出圧PMの上昇が抑制される。すなわち、慣性体たる上部旋回体を操作する操作レバー8をラフに急操作したとしても油圧ポンプ2の吐出圧PMを急上昇させない応答性が得られる。なお、この図15(a)に示す実施形態では、旋回作業のみ応答は抑制され、他の作業機による作業には影響を与えない。したがって、応答抑制の不要な他の作業機による作業、例えばバケットによるふるい作業を作業効率よく行うことができる。

上記バケットによるふるい作業は、操作レバーを両方向に振動させてやり、その衝撃でバケット内の土をふるいにかけたり、あるいは細かく蒔いたり、あるいはバケットに付着した土を落とす作業であり、操作レバーの急操作に応答した衝撃力をバケットに与える必要がある。したがって、応答抑制は不要であり、むしろ応答性を高める必要がある。

図15(b)は、この要求に応える実施形態を示している。

同図15(b)に示すように、応答抑制部11では図15(a)と同様にして旋回用操作レバー8の操作量x1の高周波変動成分y1がハイパスフィルタ11b1から出力され、この変動成分y1が油圧ポンプ2に対する流量指令rから減算され、補正流量指令値r´として油圧ポンプ2(斜板駆動機構部31)に対して出力される。したがって、旋回用操作レバー8の操作に対しては油圧ポンプ2の応答が抑制される。

一方、状態量検出部9では、バケットを操作するバケット用操作レバー7´の操作量を示すパイロット圧Ppがシャトル弁32´を介して圧力センサ12´で検出され、状態量x2として応答抑制部11に対して出力される。応答抑制部11では、バケット用操作レバー7´の操作量x2の高周波変動成分y2がハイパスフィルタ11b2から出力され、この変動成分y2が油圧ポンプ2に対する流量指令rに対して加算され、補正流量指令値r´として油圧ポンプ2(斜板駆動機構部31)に対して出力される。したがって、バケット用操作レバー7´の操作に対しては油圧ポンプ2の応答が強められる。この結果、バケット用操作レバー7´の急操作に応答した衝撃力をバケットに与えることができ、バケットによるふるい作業の作業効率が向上する。

以上の実施形態では、応答抑制対象機器として油圧ポンプ2を想定したが、図15(c)に示すように、流量制御弁を応答抑制対象機器としてもよい。

地面をラフに水平に均す荒スキトリ作業を行うときには、アームを最大に伸ばした状態からブーム用操作レバー7を上げ側に、アーム用操作レバー8´を掘削(引き込み)側に同時にフルレバー操作して、バケット刃先をほぼ水平に移動させたいという要求がある。

しかし、レバーが中立でポンプ吐出量が最小値MINの状態からレバーが操作されてポンプ斜板が増加するときに、バケット刃先にかかる負荷が少ない場合には、自重落下側となるアームが急激に落下して、ポンプ吐出圧油の大部分がアームに流入し、ポンプ圧が十分に上昇できず、ブームが上がらない瞬間が生じ、バケット刃先の軌跡が大きく下方へずれてしまうという問題があった。したがってバケット刃先を所望の軌跡にもっていくためにはアーム用操作レバー8´の操作に熟練を要した。図15(c)に示す実施形態はこのような問題を解決する実施形態である。

同図15(c)の実施形態では、ブームとアームを同時にフルレバー操作した場合に、アーム用流量制御弁6´の応答が、ブーム用操作レバー7のブーム上げ方向の操作に応じて抑制される。

同図15(c)に示すように、状態量検出部9では、電気レバーであるブーム用操作レバー7、アーム用操作レバー8´の出力電圧に対応する流量制御弁開口指令が各記憶テーブル9b、9cから求められる。応答抑制部11では、ブーム上げ方向の開口指令xの高周波変動成分yがハイパスフィルタ11bから出力され、この変動成分yがアーム掘削方向の開口指令rから減算され、補正開口指令値r´としてアーム用流量制御弁6´に対して出力される。つまり、補正開口指令r´が変換部51cにて電流指令に変換され、アーム用流量制御弁6´のアーム掘削方向側のソレノイドに加えられる。なお、他の開口指令についても変換部51a、51b、51dにて電流指令に変換され、ブーム用流量制御弁5の各ソレノイド、アーム用流量制御弁6´のアームダンプ方向側のソレノイドに加えられる。

このためアーム用流量制御弁6´の開口面積の増加が、ブーム用操作レバー7のブーム上げ側の操作速度に応じて遅らされることになり、ポンプ斜板立ち上がり時に、吐出圧油がアームに過大に吸い込まれることが防止され、バケット刃先の急激な落ち込みが抑制される。なお、ブーム、アームをゆっくり操作した場合では、アーム開口の増大が抑制されないが、このときは十分ポンプ斜板の立ち上がり(流量増加)が間に合うため、上述したブームが上がらない(ポンプ圧低下)という問題は生じない。したがって、任意の操作に対して自重落下側となるアームが急激に落下してしまいバケット刃先の軌跡が大きく下方へずれてしまうようなことはなくなり、かつバケット刃先を所望の軌跡にもっていくためにアーム用操作レバー8´の操作に熟練を必要とすることもない。

なお、図15(c)に示す応答抑制部11を、図15(d)に示すように構成してもよい。

図15(d)では、アーム掘削指令rから変動成分yを減算する処理の代わりに、Aを所定の定数として(A−y)/A (但しA>y>0)なるゲインがゲイン演算部11iで求められ、このゲインが乗算部11jにてアーム掘削方向の開口指令rに乗算されるという処理がなされる。

また、図15(c)に示す応答抑制部11を、図15(e)に示すように構成してもよい。図15(e)は、荒スキトリ作業の開始時のみに、アーム用流量制御弁6´の応答を抑制する実施形態である。

すなわち、ブーム上げ方向の開口指令xから所定値(ハーフレバー以上の変動成分)だけ減算された値がコンパレータ11kに出力され、値が正である場合には(xがハーフレバー以上の変動成分)、上記(1)式により低周波成分X(n)が演算され、上記(2)式より高周波成分Yが演算される。一方、コンパレータ11kで値が負であった場合には(xがハーフレバーよりも小さい変動成分)、上記(1)式における低周波成分X(n)が現在のブーム上げ開口指令xに設定される(ゼロクリア)。また、ブーム用操作レバー7がブーム下げ方向に操作されている場合、およびアーム用操作レバー8´がアームダンプ方向に操作されている場合にも上記(1)式における低周波成分X(n)が現在のブーム上げ開口指令xに設定される(ゼロクリア)。

このようにして状態量xがブーム操作量のうち所定の大きさを越える量、例えばハーフレバー以上の変動成分になっている場合に変動成分yが演算されるとともに、アームが掘削側に操作されていない場合、ブームが上げ側に操作されていない場合には、低周波成分Xnを現在の検出値xで初期化することで変動成分yがゼロにクリアされ、荒スキトリ作業の開始時のみにアーム用流量制御弁6´の応答が抑制され、アームの落ち込みが抑制される。なお、上記演算を、アーム掘削のハーフレバー以上の指令に対してのみ減算あるいは乗算することにより、アームフル操作時のみ最大開口を制限することもできる。

つぎに、図16を参照して、圧力補償弁を設けた油圧制御システムで、同様に荒スキトリ作業時のアームの落ち込みを抑制できるようにした実施形態について説明する。

操作レバーの複合操作時の油圧アクチュエータの駆動速度のいわゆる負荷依存性を解消するために、ロードセンシング制御という上述した技術がある。このロードセンシング制御システムでは、図16(a)に示すように、流量制御弁5、6´と油圧シリンダ3、4´との間に、圧力補償弁52、53、54、55と呼ばれるバルブが設けられ、流量制御弁5、6´を通過する圧油の弁の前後における圧力の差圧が、いずれの駆動軸(ブーム、アーム)についても同一の値になるように補償している。つまり、上述した油圧回路の一般公式Q=cA√△P(但し、cは流量係数、Aは絞りの開口面積)において差圧ΔPが各駆動軸について同一となるようにすることで、オペレータが指令する駆動指令値(開口指令A)に比例した流量Qが得られるようにしている。

また、油圧ポンプ2の吐出圧が、操作中の油圧シリンダ3、4´の負荷圧の最大値に、上記前後差圧が加算された圧力となるように、油圧ポンプ2の吐出圧がロードセンシング制御されており、これによって複合操作時の各油圧シリンダ3、4´の負荷圧の違いによる速度の変化(負荷依存性)が防止される。

この図16(a)の実施形態では、アーム用流量制御弁を抑制する代わりに、アーム側の圧力補償弁54を抑制して目標差圧を調整することで、図15の実施形態と同様な効果が得られるようにしている。図16R>6(a)では、ブーム用操作レバー7のブーム上げ側操作量(ブーム上げ開口指令)が状態量xとされ、応答抑制対象機器としてアーム用圧力補償弁54が設定される。

油圧アクチュエータへ流入する流量は、上記(3)式に示すように、オペレータのレバー操作量に応じて決まる制御弁の絞りの開口面積Aと、オペレータが制御できない制御弁の絞りの前後の圧力差の平方根√ΔPにそれぞれ比例しているので、荒スキトリ作業時にオペレータが仮にブームとアームの流量制御弁5、6´の開口面積を同じになるようにレバー操作しても、アームの負荷圧PLがブームの負荷圧に比べて極端に低いと、より多くのポンプ吐出圧油がアーム側に流れてしまい、バケット刃先の急激な落下が生じてしまう。このアームの落ち込み現象は、アームの圧力補償が100%効いていれば生じないが、逆に100%効いているとブーム、アームを操作するレバーをフルレバー操作したときのバケット刃先のスキトリ作業時の軌跡が円弧状になってしまい、地面を水平に均せなくなってしまう。このため実際には、アームの圧力補償を若干弱めて負荷なり(ブーム上げによりバケット刃先が地面から持ち上がず、バケット刃先がより水平に動くように)に設定している。操作レバーをファイコン域でゆっくり操作するスキトリ作業では、油圧ポンプの吐出量がレバー操作に対して不足しないためアーム側への圧油の過大な流入は生じることはなく、またバケット刃先の動きに合わせてオペレータがレバー操作量を手動制御するため、圧力補償を十分効かせなくても特に問題は生じない。よって、図1616(a)では操作レバーを急操作する荒スキトリ作業の開始時のみに、圧力補償を十分効かせるようにして上記問題を解決するものである。

同図16(a)では、流量制御弁5、6´にはそれぞれ負荷圧抽出ポートが設けられており、これにより油圧シリンダ3、4´の負荷圧がそれぞれ検出される。負荷圧抽出ポートを通過した圧油はシャトル弁56に連通されており、シャトル弁56からは油圧シリンダ3、4´の各負荷圧のうちで高い方の圧、つまり最大負荷圧PLmaxを示す圧油が最大負荷圧回路(管路)60に流出される。

一般に、圧力補償弁52〜55では、一方側(右側)から上記最大負荷圧PLmaxを最大負荷圧回路60を介して作用させ、反対側(左側)からは流量制御弁と圧力補償弁との間の圧力(補償圧)を補償圧回路(管路)59を介して作用させることで、補償圧が最大負荷圧PLmaxと釣り合うように(同じになるように)作動される。

応答抑制対象機器であるアーム掘削側の圧力補償弁54は、可変圧力補償弁となっている。

可変圧力補償弁54の一方側(右側)からは上記最大負荷圧PLmax及びバネ力が作用されている。また可変圧力補償弁54の反対側(左側)からは、上記補償圧とともに、応答抑制部11から出力される指令電流iyに応じた調整圧たるパイロット圧が調整圧回路(管路)58を介して作用されている。応答抑制部11からは、後述するように指令電流iyが生成されて電磁比例制御弁57のソレノイドに加えられる。電磁比例制御弁57にはパイロットポンプ18から吐出されるパイロット圧油が入力されており、このパイロット圧油のパイロット圧が、指令電流iyに対応する調整圧にまで減じられて、可変圧力補償弁54の左側に加えられる。ここで電磁比例制御弁57から出力される調整圧がバネ力と釣り合っている状態の場合には、可変圧力補償弁54の開口は、左側から作用する、アーム用制御弁6´と圧力補償弁54との間の補償すべき圧力(補償圧)と、右側から作用する最大負荷圧力PLmaxが釣り合う位置でバランスしており、補償圧は最大負荷圧PLmax(この場合はブーム上げ側の負荷圧PL)と同一の圧力まで上昇する。

よって、アーム用流量制御弁6´の絞りの前後差圧ΔPは、油圧ポンプ2の吐出圧PMと最大負荷圧PLmaxとの差圧となり、これにより最大負荷圧PLmaxとなったブーム用流量制御弁5の前後差圧と同一の差圧に補償される。つまり、上記(3)式において差圧ΔPが各流量制御弁5、6´について同一となったことによって、オペレータが指令する操作量(開口面積A)に比例した流量Qを、各油圧シリンダ3、4´に供給することができる。

ここで電磁比例制御弁57から出力される調整圧がバネ力との釣り合い状態よりも大きくなると、この調整圧の大きさに応じて可変圧力補償弁54の開口量が大きくなり、圧力補償弁54と流量制御弁6´の間の補償圧は、最大負荷圧PLmaxより低い圧力で釣り合うことになる。この結果、アーム用流量制御弁6´の前後差圧ΔPは大きくなり、圧力補償の度合いが小さくなる。つまり、アームの作動速度が上昇する。

応答抑制部11の記憶テーブル11lには、変動成分yが大きくなるにつれて電磁比例制御弁57に対する指令電流iyが小さくなるyとiyの対応関係が記憶されている。図15(c)と同様にブーム用操作レバー7の操作信号を状態量xとして変動成分yが求められる。したがって、ブーム上げの急操作がされた場合(yが大の場合)には、記憶テーブル11lから読み出される指令電流iyが小さくなり、可変圧力補償弁54に作用する調整圧が通常より小さくなるので、可変圧力補償弁54によって圧力補償の度合いが大きくされる。一方、ブーム上げの急操作がされていない通常操作の場合(yが小の場合)には、記憶テーブル11lから読み出される指令電流iyが大きくなり、可変圧力補償弁54に作用する調整圧が大きくなるので、可変圧力補償弁54によって圧力補償の度合いが小さくされる。

以上のようにブーム上げを通常操作する場合には、アームの圧力補償が若干弱められるとともに、ブーム上げを急操作するスキトリ作業の開始時のみに、アームの圧力補償が強められ(アーム用流量制御弁6´の前後差圧が小さくされ)、スキトリ作業開始時に油圧ポンプの吐出圧油がアーム側に多く流入してしまいバケット刃先が急激に落ち込むという問題点が解決される。

上述したスキトリ作業時のアームの落ち込み現象は、油圧ポンプの吐出圧が低下する(場合によっては、ブームの上げ側の負荷圧PL以下にまで低下する)ことにより生じる。したがって、状態量検出部9で、ブーム用操作レバー7の操作量を状態量xとして検出する代わりに、ポンプ吐出圧PMとブームの負荷圧PL(あるいは最大負荷圧PLmax)との差圧ΔPを状態量xとして検出しても同様にして、スキトリ作業時のアームの落ち込み減少をなくすことができる。

図16(b)の状態量検出部9では、油圧ポンプ2の吐出圧PMが圧力センサ44aによって検出されるとともに、ブームの上げ側の負荷圧PLが圧力センサ61によって検出され、これらポンプ吐出圧PMとブーム上げ側負荷圧PLとの差圧ΔPが状態量xとして検出される。

差圧ΔPを示す状態量xは応答抑制部11に入力され、この応答抑制部11では、検出差圧xの変動成分yがハイパスフィルタ11bから出力される。ここで、記憶テーブル11mには、変動成分yがマイナス側に(差圧ΔPが減少側に)になるほど、電磁比例制御弁57に対する指令電流iyが小さくなる、変動成分yと指令電流iyの対応関係が記憶されている。

よって、ポンプ吐出圧PMとブーム上げ側負荷圧PLとの差圧ΔPが増加するにしたがい、アーム用可変圧力補償弁54に対する調整圧が増加することになり、これによりアームの圧力補償の度合いが緩められる。一方、上記差圧ΔPが減少するにしたがい、可変圧力補償弁54に対する調整圧が減少することになり、これによりアームの圧力補償の度合いが強められる。

このようにしてポンプ吐出圧PMとブーム上げ側の負荷圧PLとの差圧ΔPが一定となるように、アームの圧力補償の度合い(アームへの圧油の流入量)が抑制されるので、荒スキトリ作業の開始時のバケット刃先の落ち込みが防止されることになる。

この図16(b)に示す実施形態では、ポンプ吐出圧PMとブーム上げ側負荷圧PLとの差圧ΔPの変化に応じてアーム掘削側の圧力補償の度合いを変化させるようにしているが、アームが掘削方向に操作されていない状態(アーム掘削側に圧油が流れていない状態)では、アーム掘削側の圧力補償を調整しても、他に影響を与えることはない。また、ブームが上げ方向に操作されていない状態ではブーム上げ側の差圧ΔPの変動成分がゼロとなっている。よって、ブームの上げ操作とアームの掘削操作が同時になされているときのみに、アームの圧力補償の度合いを抑制する制御を行う作用がある。

また、図16(b)に示す応答抑制部11を、図16(c)に示すように構成してもよい。この図16(c)では、前述した図14(b)と同様にして、上記ハイパスフィルタ11bの代わりに、差圧x(ΔP)が大きくなるほど指令電流iyの値が大きくなるように変化する(目標差圧はΔPr)関数テーブル11nを設け、状態量xに対応する指令電流iyをこの関数テーブル11nから読み出し、この読み出した指令電流iyを電磁比例制御弁57に対して出力して、差圧ΔPを目標差圧ΔPrに一致させるようにしている。この実施形態では、ハイパスフィルタ11bによって差圧x(ΔP)の変動成分yを演算することなく、差圧x(ΔP)から直接に電磁比例制御弁57に対する指令電流iyを求めることができる。

なお、図16では、油圧シリンダ3、4´と流量制御弁5、6´との間に圧力補償弁52〜55が設けられている油圧回路を想定して説明したが、流量制御弁5、6´と油圧ポンプ2との間に圧力補償弁52〜55が設けられている油圧回路に対しても同様に適用することができる。

また、荒スキトリ作業時にバケット刃先の軌跡を所望の軌跡にする目的で説明したが、これ以外の作業、例えば、ブーム上げと旋回のフルレバー操作によるホイスト旋回作業時に生じる旋回起動時のバケット刃先の上昇の軌跡を所望の軌跡にする目的の下に、ブーム用操作レバー7のブーム上げ側の操作量またはポンプ吐出圧PMとブームの上げ側の負荷圧PLとの差圧ΔPに応じて、旋回側の圧力補償の度合いを抑制する実施も可能である。

例えば、バケットを地面下から、ブームの上げ操作と旋回の急操作を同時に行いつつ上昇させるときに、旋回側に設けられた可変圧力補償弁に対する調整圧を変化させて上部旋回体の加速を抑制する(あるいはブームへの圧油の流入を促進する)ことで、ブームが、より上昇されてから旋回の動作が開始される。これによってラフなレバー操作であってもバケットが掘削側面への衝突することなく、安全にホイスト旋回させることができる。

つぎに、状態量検出部9において、上記差圧ΔPの代わりに油圧アクチュエータへ流入する圧油の流量を状態量xとして検出して、同様な効果を得ることができる実施形態について図17を参照して説明する。

図17(a)に示す実施形態では、アーム用油圧シリンダ4´のストローク長Lを検出するストロークセンサ62が設けられている。状態量検出部9に、このストロークセンサ62の検出ストローク長Lが入力され、このストローク長Lの微分値dL/dtが微分演算部9dにて演算される。選択部9eでは、微分値dL/dtが正の値のとき、つまりアームが掘削方向へ移動されているときのみ、その微分値dL/dt(+)が選択される。そして、この選択部9eで選択された正の微分値dL/dt(+)に対して油圧シリンダ4´のボトム側断面積Sbが乗算部9fにて乗算されることで、アームの掘削側への圧油流量Sb・dL/dt(+)(単位時間当たりにアーム用油圧シリンダ4´のボトム側に流入した流量)が状態量xとして検出され、応答抑制部11に出力される。

応答抑制部11では状態量xの変動成分yがハイパスフィルタ11bにて求められる。応答抑制部11の記憶テーブル11lには図16(a)と同様な変動成分yと指令電流iyとの対応関係が記憶されている。状態量xの変動成分yは、アームが静止状態または一定速度で作動している間はゼロになっているとともに、荒スキトリ作業の開始時のようにアームが掘削側に急激に加速(落下)した場合などに大きな値をとる。

よって、荒スキトリ作業の開始時に、変動成分yが大きくなるにしたがって可変圧力補償弁54に対する調整圧が小さくなることによって、圧力補償の度合いが強くなり、アーム側への過大な圧油の流入が防止される。

さらに、図17(b)に示すように、抑制量指示部10を設けて、シリンダストロークセンサ62の検出ストローク長信号Lに応じて抑制量を変更してもよい。

図17(b)に示す抑制量指示部10には、シリンダストロークセンサ62の検出ストローク長信号Lが入力される。記憶テーブル10cには、ストローク長Lが大きくなるにしたがって、ハイパスフィルタ11bの周波数しきい値変更係数α(0<α<1、(1)式参照)が小さくなる対応関係、つまりアームが掘削側に作動されるほど変動成分yを小さくする対応関係が記憶されている。検出ストローク長Lに対応する周波数しきい値変更係数αが記憶テーブル10cから求められ、応答抑制部11に入力される。応答抑制部11では、ハイパスフィルタ11b、記憶テーブル11lと同様の記憶テーブル11oを介して指令電流iyが電磁比例制御弁57に出力される。

荒スキトリ作業は、アーム用油圧シリンダ4´のロッドを最も縮め、アームを最も伸ばした状態から(検出ストローク長L小)、アーム用油圧シリンダ4´のロッドを最も伸ばし、アームを手前に引き込む(検出ストローク長L大)ような動きとなる。よって、シリンダストローク長Lが小さいスキトリ作業開始時には周波数しきい値変更係数αが1になることで、大きな抑制量が得られるとともに、シリンダストローク長Lが大きくなるにつれて周波数しきい値変更係数αが0に近づくことで小さな抑制量(変動成分yはノイズレベルの高周波成分のみとなる)が得られることになり、荒スキトリ作業の開始時の必要な時のみに大きな抑制効果が得られる。

さらに、図17(c)に示すように、抑制量指示部10において、アームの掘削側の負荷圧PLに応じて抑制量を変更してもよい。

同図17(c)ではアーム用油圧シリンダ4´のボトム側(アーム掘削側)の負荷圧PLを検出する圧力センサ12´が設けられる。抑制量指示部10には圧力センサ12´で検出されたアーム掘削側負荷圧信号PLが入力される。記憶テーブル10dには、負荷圧PLが大きくなるにしたがって、ハイパスフィルタ11bの周波数しきい値変更係数α(0<α<1、(1)式参照)が小さくなる対応関係、つまりアーム掘削側負荷圧PLが大きくなるほど変動成分yを小さくする対応関係が記憶されている。検出負荷圧PLに対応する周波数しきい値変更係数αが記憶テーブル10dから求められ、応答抑制部11に入力される。応答抑制部11では、ハイパスフィルタ11b、記憶テーブル11lと同様の記憶テーブル11oを介して指令電流iyが電磁比例制御弁57に出力される。

荒スキトリ作業でバケット刃先の軌跡が所望の軌跡からずれるのは、アーム用油圧シリンダ4´に負荷がかかっていない状態からアーム用操作レバー8´を急操作することにより急激にアームが自重落下するためである。アームボトム圧は、通常の掘削中は200kg/cm2程度であるのに対して、アームが自重落下するスキトリ作業開始の状態では0〜50kg/cm2程度の低圧力となっている。

よって、アーム掘削側負荷圧PLが小さいスキトリ作業開始時には周波数しきい値変更係数αが1になることで、大きな抑制量が得られるとともに、アーム掘削側負荷圧PLが大きくなるにつれて周波数しきい値変更係数αが0に近づくことで小さな抑制量(変動成分yはノイズレベルの高周波成分のみとなる)が得られることになり、荒スキトリ作業の開始時の必要な時のみに大きな抑制効果が得られる。

また、スキトリ作業開始時にアームが急速に落下する場合には、油圧ポンプ2の吐出圧油のほとんどがアーム側のみに吸い込まれており、他の油圧アクチュエータ、例えば同時操作中のブームのブーム上げ側には圧油が流れにくくなっている。このとき油圧ポンプ2の吐出圧自体も低下しており、場合によってはブーム上げ保持圧以下になっている。よって、油圧ポンプ2の吐出圧PM、あるいはこのポンプ吐出圧PMと油圧アクチュエータの負荷圧PLとの差圧ΔPが小さくなったことを検出することによっても、スキトリ作業開始時を検出することができる。

同図17(d)では圧力センサ44aの検出ポンプ吐出圧PMと圧力センサ44bの検出最大負荷圧PLmax(荒スキ作業ではブームの上げ側の負荷圧PLとなる)が抑制量指示部10に入力され、これらの差圧である最小差圧ΔPが求められる。記憶テーブル10eには、最小差圧ΔPが大きくなるにしたがって、ハイパスフィルタ11bの周波数しきい値変更係数α(0<α<1、(1)式参照)が小さくなる対応関係、つまり最小差圧ΔPが大きくなるほど変動成分yを小さくする対応関係が記憶されている。現在の最小差圧ΔPに対応する周波数しきい値変更係数αが記憶テーブル10eから求められ、応答抑制部11に入力される。応答抑制部11では、図17(a)または(b)、(c)の応答抑制部11と同様にして指令電流iyが電磁比例制御弁57に出力される。

よって、油圧ポンプ2の吐出圧油が特定の油圧アクチュエータ(アーム用油圧シリンダ4´)に多く流れ込みすぎ、(ポンプ吐出圧と最大負荷圧との)最小差圧ΔPが低下するスキトリ作業開始時には周波数しきい値変更係数αが1になることで、大きな抑制量が得られる。つまり変動成分yが大きくなり、特定の油圧アクチュエータ(アーム用油圧シリンダ4´)への過度の圧油の流れ込みが抑制される方向に、圧力補償弁54に対する指令が補正される。一方、最小差圧ΔPが大きくなるにつれて周波数しきい値変更係数αが0に近づくことで小さな抑制量(変動成分yはノイズレベルの高周波成分のみとなる)が得られることになり、荒スキトリ作業の開始時の必要な時のみに大きな抑制効果が得られる。

なお、図17(a)〜(d)に示す構成において、圧力補償弁54を用いてアーム側への過大な圧油の流入を防止する代わりに、図15(c)〜(e)で説明したように、アーム用流量制御弁6´の開口を絞ることによりアーム側への過大な圧油の流入を防止してもよい。

つぎに、エンジン1を応答抑制対象機器としてエンジン回転数の応答を抑制する実施形態について図18を参照して説明する。同図18(a)に示す応答抑制部11には、油圧ポンプ2に対する斜板指令(押し退け容積)qが状態量xとして入力される。一方、エンジン1の目標回転数が回転数設定ダイヤル63で設定され、この回転数設定ダイヤル63で設定されたエンジン目標回転数が回転数指令rとして、応答抑制部11に入力される。

応答抑制部11のハイパスフィルタ11bでは、ポンプ斜板指令xの変動成分yが演算される。そして、上記回転数指令rとこのポンプ斜板指令xの変動成分yが加算されて、補正回転数指令r´としてガバナ制御部64に出力される。

ガバナ制御部64は、燃料ガバナ65を駆動制御するコントローラであり、ガバナ駆動位置をフィードバック信号として、目標値である補正回転数指令r´が得られるように、燃料ガバナ65を駆動する電磁ソレノイドに対して駆動制御信号を出力して、エンジン1の回転数を補正回転数指令r´に応じた回転数になるように制御する。なお、燃料ガバナ65の駆動位置はポテンショメータの出力電圧として検出される。

この場合、ポンプ斜板指令xの変動成分yに応じてエンジン回転指令rが増加される。

ここで、油圧ポンプ2の吐出量が急激に増加する場合には、エンジン1にかかる負荷が増加してエンジン回転数が下降してしまうことになるとともに、油圧ポンプ2の吐出量が急激に減少する場合には、エンジン1にかかる負荷が抜けてエンジン回転数が急上昇することになる。しかし、図18(a)に示す制御がなされる結果、エンジン回転数が下降する前に、油圧ポンプ2の吐出量qに応じてエンジン回転数指令rが自動的に増加することになり、負荷の増加によるエンジン回転数の下降が抑制されることになるとともに、エンジン回転数が上昇する前に、油圧ポンプ2の吐出量qに応じてエンジン回転数指令rが自動的に減少することになり、負荷が抜けてエンジン回転数が上昇が抑制されることになる。また、エンジン回転の急激な上昇下降を抑制するように指令rが補正されるために、従来エンジン回転数の急変時に生じていたエンジンの排気の黒煙化が防止できるという効果も得られる。

図18(a)に示す実施形態では油圧ポンプ2に対する斜板指令qを状態量xとしているが、図18R>8(b)に示すように、油圧ポンプ2の斜板2aの位置(斜板傾転角)を検出する斜板位置センサ66を設け、この斜板位置センサ66の検出斜板位置を状態量xとしてもよい。

この図18(b)に示す実施形態では、斜板指令ではなく実際の斜板位置を状態量xとして検出しているため、エンジン回転数を増減させる制御が若干遅れることになるが、図18(a)の実施形態と同様にして、エンジン回転数の下降、上昇の変化が抑制される。

また、図18(c)に示すように、油圧ポンプ2に作用するトルクT(油圧ポンプ2の吸収トルクT)を状態量xとしてもよい。

図18(c)に示す実施形態では、ポンプ吐出圧センサ44aで検出されたポンプ吐出圧PMと、斜板位置センサ66で検出された斜板位置q、つまりポンプ押し退け容積q(cc/rev)とが乗算部67にて乗算され、これらの積として油圧ポンプ2に作用するトルクT(=PM×q)が求められる。そして、このポンプ吸収トルクTを状態量xとして応答抑制部11にて変動成分yが求められる。

この結果、図18(a)、(b)に示す実施形態と同様にして、油圧ポンプ2の吸収トルクTが急増した場合にエンジン回転数指令rが増加することでエンジン回転数の下降が低減されるとともに、ポンプ吸収トルクTが急減する場合にエンジン回転数指令rが減少することでエンジン回転数の上昇が低減されることになる。つまりエンジン回転数変動が抑制されることになる。この実施形態では、エンジン回転数を検出することなくエンジン回転数を抑制する制御がなされる。

図18(d)に示す実施形態では、エンジン1の目標回転数rと実際のエンジン回転数Neとの偏差を状態量xとしてエンジン回転数の変化を抑制する実施形態を示している。

すなわち、この図18(d)に示す実施形態では、エンジン1の実際の回転数Neを検出する回転数センサとして回転パルスセンサ68が設けられる。回転パルスセンサ68の検出信号はF/V変換器69を介して実際のエンジン回転数Neとして取り出され、状態量検出部9にてエンジン目標回転数rと、実際のエンジン回転数Neとの偏差が求められ、この回転数偏差が状態量xとして検出される。

以下、図18(a)と同様の制御がなされ、エンジン回転数の変化が抑制される。

なお、上述した実施形態では、エンジン目標回転数指令rが変化する場合を想定しているが、エンジン目標回転数転が一定の場合には実際のエンジン回転数Neを状態量xとしてもよい。

つぎに、図18(e)に示す実施形態について説明する。

油圧ショベルのアーム先端には様々なアタッチメントが取り付けられる。アタッチメントの中には、油圧ポンプ2から常に一定の流量を吐出させる必要のものがある。例えば、リフティングマグネット仕様の油圧ショベルでは、アタッチメントとして磁気マグネットが取り付けられる。この場合、油圧ポンプ2から吐出された圧油で先端アタッチメント用の油圧モータを回転させ、回転を電気に変換して磁気マグネットで吸引力を発生させるようにしている。これによって産業廃棄物の中から金属部品のみが吸い付けられてこれを収集することができる。かかるリフティングマグネット仕様車では、油圧ポンプ2の吐出流量が変動してしまうと、上記油圧モータによって発電される電圧(または電流)が変動してしまい、磁気マグネットの吸引力の低下を招くことがある。このため磁気マグネットにより吊り上げられている部品が落下してしまう危険性がある。

また、ブレーカなどをアタッチメントして取り付ける場合でも、油圧ポンプ2から常に一定流量を供給してやることで、打撃力を一定に保ち、作業効率を向上させたいとの要請があった。本実施形態では、応答抑制対象機器をエンジン1と油圧ポンプ2とし、これら油圧機器の個々の応答特性に合わせた制御を実行することにより、油圧ポンプ2の吐出流量の変化を抑制するものである。

図18(e)に示す実施形態では、斜板位置センサ66で斜板位置たるポンプ押し退け容積q(cc/rev)が検出されるとともに、回転パルスセンサ68の検出信号がF/V変換器69を介して実際のエンジン回転数Ne(rev/min)として取り出される。状態量検出部9では、これらポンプ押し退け容積q(cc/rev)と実際のエンジン回転数Ne(rev/min)が乗算部70にて乗算されることで、油圧ポンプ2の実際の吐出流量QM(cc/min)が状態量xとして検出される。以下、ハイパスフィルタ11b1により状態量QM(cc/min)の変動成分y1が演算され、エンジン目標回転数指令r1から減算される。そして、この補正目標回転数指令r1´がガバナ制御部64に出力され、図18(a)と同様に燃料ガバナ65の駆動位置が制御される。

一方、ハイパスフィルタ11b2により状態量QM(cc/min)の変動成分y2が演算され、ポンプ流量指令r2から減算される。そして、この補正流量指令r2´が斜板駆動機構13に出力され、油圧ポンプ2の斜板2aが制御される。

ここで、応答抑制部11の2つのハイパスフィルタ11b1、11b2の周波数しきい値fcは異なっている。ハイパスフィルタ11b1では、より低い周波数しきい値fcが設定されており、ハイパスフィルタ11b2では、より高い周波数しきい値fcが設定されている。一般に、エンジン1の応答性より、油圧ポンプ2の応答性の方が高いので、周波数領域の低い変動成分y1にてエンジン1の回転数の変動が抑制されるとともに、周波数領域の高い変動成分y2にて油圧ポンプ2の斜板の変動が抑制されることによって、ゆっくりとした流量変化が妨げられるようにエンジン1の回転数の変動が抑制され、より急激で微少な流量変化が妨げられるように油圧ポンプ2の斜板2aの変動(1回転当たりの吐出量qの変動)が抑制される。

この結果、エンジン1の制御では不可能な急激な流量変化の抑制は油圧ポンプ2側で行え、また油圧ポンプ2を制御することで可動範囲を越えて元の斜板指令rから定常的にずれたままとなることが防止される。

なお、図18(e)に示す実施形態で、ポンプ吐出流量QMを状態量xとして検出する代わりに、リフティングマグネット用の油圧モータの回転速度、リフティングマグネットの発電電圧を状態量xとして検出してもよい。

つぎに、エンジン回転数の変動を抑制する際に、抑制量を走行ペダルの操作量等に応じて変更する実施形態について図19を参照して説明する。

図19(a)に示す抑制量指示部10には、下部走行体の作動を操作する走行ペダル71の操作量(踏み込み量)の絶対値が大きくなるにつれて周波数しきい値変更係数αが大きくなる(より低い周波数を含む高周波成分が抽出される)とともに、走行ペダル71が中立位置に近づくほど周波数しきい値変更係数αが小さくなる(ノイズレベルの高周波成分のみが抽出される)記憶テーブル10fが設定されている。そして、現在の走行ペダル71の操作量に対応する周波数しきい値変更係数αが記憶テーブル10fから読み出され、応答抑制部11に出力される。これにより走行ペダル71の操作量が大きくなるにしたがってαが大きくなることで、エンジン回転数の変動の抑制量が大きくなる。

この結果、一般に負荷変動が大きな走行作業時にのみにエンジン回転数の変動が抑制されるとともに、負荷変動が小さな通常作業時(走行作業以外)にはエンジン回転数の変動が抑制されないといった特定の油圧アクチュエータ(走行モータ)の操作に連動した制御がなされる。

さて、同じ走行作業でも、平地を走行しているときよりも傾斜地を登坂しているときの方がさらに大きな負荷がかかることになり、その分だけエンジン回転数の変動をより抑制する必要がある。よって、図19(b)に示すように抑制量指示部10に、車体99の傾斜角θの絶対値が大きくなるにつれて周波数しきい値変更係数αが大きくなる(より低い周波数を含む高周波成分が抽出される)とともに、車体99の傾斜角θがゼロ(水平)に近づくほど周波数しきい値変更係数αが小さくなる(ノイズレベルの高周波成分のみが抽出される)記憶テーブル10gを設定しておいてもよい。

また、図19(c)に示す実施形態では、作業の種類に応じた制御を選択する作業モードスイッチ72が設けられる。また、作業モードスイッチ72で選択される作業モードM1、M2、M3毎に異なる値(0.9、0.6、0.4)の周波数しきい値変更係数αが記憶テーブル10hに記憶されている。そこで、抑制量指示部10では、作業モードスイッチ72で切換選択されたスイッチ信号Mの内容(M1、M2、M3)に対応する周波数しきい値変更係数αが記憶テーブル10hから読み出され、応答抑制部11に出力されることで抑制量が変更される。この実施形態によれば、エンジン回転数の変動の抑制量を作業の種類に応じた最適な値にすることができる。

また、図19(d)に示すように、斜板指令qr(あるいは実斜板位置q)の大きさに応じて抑制量を変化させてもよい。

同図19(d)に示す実施形態では、抑制量指示部10に、斜板指令qrが大きくなるにつれて周波数しきい値変更係数αが大きくなる対応関係の記憶テーブル10iが設けられる。そこで、抑制量指示部10では、現在の斜板指令qrに対応する周波数しきい値変更係数αが記憶テーブル10iから読み出され、応答抑制部11に出力されることで抑制量が変更される。ただし、応答抑制部11のハイパスフィルタ11bの後段には遅れ要素11pが付加されており、時間遅れを伴った変動成分yが指令rから減算されることになる。

この実施形態によれば、斜板指令qrの増大に応じて周波数しきい値変更係数αが大きくなることでエンジン回転数の変動の抑制量が大きくなるので、斜板2aの立ち上がり時と、斜板2aが最大位置MAX側近辺に位置されているときに、大きくエンジン回転数の変動が抑制されるとともに、斜板2aの戻り時と、斜板2aが最小値MIN側近傍に位置されているときにはエンジン回転数変動の抑制量は小さくされる。このため、例えばエンジン回転数が低下しているとき、あるいはエンジン回転数が上昇しているときのみにエンジン回転数の変動が抑制されることになり作業性が向上する。

また、ポンプ吐出流量の要求が急増して斜板2aが最大値MAX位置に達したとき、つまり油圧ポンプ2からこれ以上の流量を吐出できない状態になったときには、さらにエンジン回転数指令rが状態量の変化に応じて上昇するので、オペレータのより油圧アクチュエータを加速させたいとの要求に感覚的にマッチさせることができる。

また、遅れ要素11pによって、時間遅れを伴った変動成分yをエンジン目標回転数指令rから減算するようにしているので、負荷が過大になりエンジン回転数が下降した後に、エンジン回転数の変動が抑制されることになる。このため、オペレータとしては、負荷が過大になっていること、その負荷の大きさなどの情報を、エンジン回転数が下降状態から上昇状態に移行するときのエンジン音の変化から、認識することができる。さらに、負荷がかかっているとき自動的にエンジン回転が上昇しようとするので、オペレータにエンジンの力強さを感じらせる効果も得られる。

なお、変動成分yの周波数しきい値fcを低く設定することで、遅れ要素11pと同等の機能をもたせるようにしてもよい。また、周波数しきい値変更係数αの設定の仕方によって、遅れ要素11pと同等の機能をもたせるようにしてもよい。また、図19(e)に示すように、斜板指令qrの代わりに、油圧ポンプ2の吸収トルクTを使用して、この吸収トルクTの大きさに応じて抑制量を変化させてもよい。

同図19(e)に示す実施形態では、抑制量指示部10に、油圧ポンプ2の吸収トルクTが大きくなるにつれて周波数しきい値変更係数αが大きくなる対応関係の記憶テーブル10jが設けられる。抑制量指示部10では、ポンプ吐出圧センサ44aの検出吐出圧PMと斜板位置センサ66の検出斜板位置qとを乗算部73にて乗算することでポンプ吸収トルクT(=PM・q)が求められる。そして、この求められたポンプ吸収トルクTに対応する周波数しきい値変更係数αが記憶テーブル10jから読み出され、応答抑制部11に出力されることで、抑制量が変更される。この結果、図19(d)の実施形態と同様の効果が得られる。

また、図19(f)に示すように、エンジン目標回転数と実際の回転数との偏差の大きさに応じて抑制量を変更させてもよい。

同図19(f)に示す実施形態では、抑制量指示部10に、エンジン目標回転数と実際の回転数との偏差の絶対値が大きくなるにつれて周波数しきい値変更係数αが大きくなるとともに、同偏差が零に近づくにつれて周波数しきい値変更係数αが最小値に近づく対応関係の記憶テーブル10kが設けられる。抑制量指示部10では、回転数設定ダイヤル63で設定されたエンジン目標回転数と回転パルスセンサ69、F/V変換器69を介して取り出される実際のエンジン回転数との偏差が求められる。そして、この求められた回転数偏差に対応する周波数しきい値変更係数αが記憶テーブル10kから読み出され、応答抑制部11に出力されることで、抑制量が変更される。

このようにして、回転数偏差が零に近づくほど周波数しきい値変更係数αが小さくなることでエンジン回転数の変動の抑制量が小さくなるとともに、回転数偏差の絶対値が大きくなるほど周波数しきい値変更係数αが大きくなることでエンジン回転数の変動の抑制量が大きくなる。このため、実際のエンジン回転数が目標回転数に近い場合には、エンジン回転数の変動が抑制されることによって、エンジン回転数が目標回転数の近傍で上昇下降を繰り返すハンチング現象を防止することができる。つまり実際のエンジン回転数が目標回転数に近い回転数領域を変動抑制制御の不感帯とすることでハンチング現象が防止される。一方、回転数偏差が大きいときには抑制制御のゲイン相当値(状態量xの大きさあるいは周波数しきい値fcによって抽出される変動成分yの値)を十分大きくとることが可能となる。

さて、一般に、寒冷地などでエンジン1が十分暖気されていないときに、エンジン1に急負荷をかけると、回転数が大きく下降してしまい、場合によってはエンストを招くことがある。図19(g)に示す実施形態は、こうした寒冷地での始動直後のエンストを防止することができる実施形態である。

図19(g)に示す実施形態では、エンジン1の冷却水の温度を検出する水温センサ76が設けられる。75はラジエータであり、74はラジエータ75に送風するクーリングファンである。そして、冷却水温が低くなるにつれて周波数しきい値変更係数αが大きくなる対応関係の記憶テーブル10lが設けられる。抑制量指示部10では、水温センサ76で検出された水温に対応する周波数しきい値変更係数αが記憶テーブル10lから読み出され、応答抑制部11に出力されることで、抑制量が変更される。

よって、上記実施形態によれば、エンジン1の冷却水温の低温時(始動直後で暖気が十分でない状態)には、周波数しきい値変更係数αが大きくなることで、エンジン回転数の変動の抑制量が大きくなり、若干のエンジン回転数、トルク等の状態量xの変動があったとしても、その変化を抑制する方向に、エンジン目標回転数指令rが大きく補正されることとなり、エンジン始動直後のエンストを未然に防ぐことができる。

なお、この図19(g)に示す実施形態では、エンジン1の冷却水温を検出しているが、この代わりに油圧アクチュエータの作動油の油温や、外気温などを検出してもよい。

また、図18、図19に示す実施形態では、エンジン1あるいは油圧ポンプ2を応答抑制対象機器として、エンジン回転数の変動を抑制する方向にエンジン目標回転数指あるいは油圧ポンプ2に対する斜板指令を補正するようにしているが、油圧ポンプ2の吸収トルクの急激な上昇を抑制する方向に油圧ポンプ2に対する斜板指令あるいはタンクに負荷を逃がすアンロード弁、ブリード弁に対する指令を補正してもよい。

さらに抑制量指示部10の構成例について図20、図21を参照して説明する。

以下に説明する実施形態は、車両の故障等の異常を情報として入力し、異常であるという情報に応じて応答抑制対象機器の応答性を低く抑えることで、作業を継続して行えるようにすることを目的とする。

すなわち、従来、車両に搭載した車載センサで故障が発生したときや、エンジン1でオーバーヒートが発生したときなどには、たとえば運転室内のモニタにエラー表示を行うとともに正常状態に復帰するまで車両を自動停止させるようにしていた。なお、車両は自動停止させずに、警報を発するだけの場合もある。

このため、異常時には作業が完全に中断されることになって作業効率が著しく損なわれる。また、作業自体は中断されずとも警報が発生している危険な状態で作業が続けられるという問題があった。

そこで、故障等の異常が発生したときに、特定の油圧機器の応答性を抑制することで、ゆっくりした作業のみ行えるようにして、上記問題点を解決するものである。

図20(a)に示す実施形態では、水温センサ76によってエンジン1のオーバーヒートという異常が検出される。そして、冷却水温が大きくなるにつれて周波数しきい値変更係数αが大きくなる対応関係の記憶テーブル10l´が設けられる。抑制量指示部10では、水温センサ76で検出された水温に対応する周波数しきい値変更係数αが記憶テーブル10l´から読み出され、応答抑制部11に出力されることで、抑制量が変更される。この場合の応答抑制対象機器は操作レバー(たとえばブーム用操作レバー7)であり、状態量xについても操作レバーの操作量であるとする。よって、電気レバーたる操作レバー7の操作量rから、ハイパスフィルタ11bを通過した操作量xの変動成分yが減算され、これが補正操作量r´として出力される。この補正操作量r´に応じて流量制御弁5の開口が変化され、ブーム用油圧シリンダ3が駆動されることでブームが作動される(図20(b)参照)。

よって、上記実施形態によれば、エンジン1の冷却水温の高温時(オーバーヒートが発生した状態あるいはオーバーヒートが発生するおそれのある状態)には、周波数しきい値変更係数αが大きくなることで、操作レバー7の操作の変動の抑制量が大きくなり、高温時はゆっくりした操作のみ行えるようになる。この結果、操作がゆっくりとなされることによってエンジン1の発熱量が低減されることになり、またエンジン回転数は高いままなのでファン74、ラジエータ75による冷却が進行して、オーバーヒート状態から正常の状態に復帰される。一方、オーバーヒート状態から正常状態に復帰すると(エンジン1の冷却水温の低温時)、周波数しきい値変更係数αが小さくなることで、操作レバー7の変動の抑制量が小さくなり操作レバー7の操作とおりの通常作業が可能となる。

なお、記憶テーブル10l´に記憶させておく水温とαの対応関係に、水温上昇時と下降時とでヒステリシスを設けてもよい。周波数しきい値変更係数αの値を水温上昇時よりも水温下降時の方を高めに設定しておくことができる。

さて、エンジン1の燃料の残量は、通常モニタパネル等の目盛り表示にて確認することができる。しかし、連続作業しているうちにオペレータが気が付かずに燃料の残量がゼロとなってしまう場合がある。ディーゼルエンジンでは一度燃料が無くなってエンジン1が停止してしまうと、燃料ポンプラインに空気が入り込んで再始動が困難になる。また、ブームなどの作業機が上昇された危険な姿勢で止まってしまったり、給油可能な場所まで自走して到達できないという問題も招来する。

そこで、図20(b)では、エンジン1の残り燃料が少なくなると、操作レバー7の応答性を低下させて、操作レバー7の操作感覚から燃料が残り少ないことをオペレータに知らしめて、上記問題を未然を防止するようにしている。

同図20(b)に示す実施形態では、エンジン1の燃料タンク77a内の燃料の残量を検出するフロート式の燃料センサ77が配設されている。そして、残り燃料が零に近づくと周波数しきい値変更係数αが急激に大きくなる対応関係の記憶テーブル10mが設けられる。抑制量指示部10では、燃料センサ77で検出された残り燃料に対応する周波数しきい値変更係数αが記憶テーブル10mから読み出され、応答抑制部11に出力されることで、操作レバー7の操作の変動の抑制量が変更される。

これにより、燃料の残量が0に近づいたときには、周波数しきい値変更係数αが急激に大きくなることで、操作レバー7の操作の変動の抑制量がきわめて大きくなるので、操作レバー7を迅速に操作しているにもかかわらずに作業機(ブーム)が緩慢な動きしかしないことになり、このレバー操作感覚からオペレータとしては燃料の残りが少ないことを認識することができる。よって、残りの燃料を有効に使って、低速で給油可能な場所まで自走することが可能となる。

さて、建設機械では、ポンプ吐出圧センサ44aの検出値PMに基づき油圧ポンプ2の吸収トルクTが等トルク(PM×q一定)となるような制御が斜板駆動機構31で行われる。しかし、ポンプ吐出圧センサ44aが故障すると、この等トルク制御ができなくなる。この状態では、エンジン1が出力する馬力を越えて油圧ポンプ2の吸収馬力(エンジン回転数×トルクT)が増大することがあり、油圧ポンプ2の斜板2aを最小値MIN方向へ戻さないと、そのままではエンストしてしまう。

図20(c)に示す実施形態では、ポンプ吐出圧センサ44aが故障した場合のかかるエンストを未然に防止するようにしている。

同図20(c)に示すセンサ電圧異常検出部78と切換スイッチ83は抑制量指示部10を構成している。センサ電圧異常検出部78には、ポンプ吐出圧センサ44aの出力電圧Vが入力される。ポンプ吐出圧センサ44aの出力電圧Vが0.5V以上4.5V以下となっている正常電圧範囲では(ステップ201、202の判断YES)、ポンプ吐出圧センサ44aの出力電圧Vがそのまま正常時ポンプ制御部79に入力される(ステップ203)。

正常時ポンプ制御部79では、ポンプ吐出圧センサ44aの出力電圧Vに対応する圧力値PMが、圧力変換テーブル80から読み出される。そして、この圧力値PMに対応する上限斜板指令(上限吐出圧)qmaxが、上限吐出圧テーブル81から読み出される。上限吐出圧テーブル81には、油圧ポンプ2の上限トルクが得られる、圧力PMと上限斜板qmaxとの対応関係が記憶されている。そして、この読み出された上限斜板qmaxと、ポンプ斜板指令qrとのうちで小さい方の値が最小値選択部82で選択、出力される。正常状態では、切換スイッチ83は端子83a側に切り換えられており、最小値選択部82で選択、出力された斜板指令、つまりqmax、qrのうちで小さい方の値が斜板駆動機構部31に出力され、油圧ポンプ2の吸収トルクが上限トルク以下にされる。

ここで、断線短絡などによりポンプ吐出圧センサ44aの出力電圧が0.5Vよりも小さくなるか、4.5Vよりも大きくなると(ステップ201の判断NOまたはステップ202の判断NO)、センサ故障と判断され、切換スイッチ83は端子83b側に切り替えられる。

状態量検出部9では、回転パルスセンサ68、F/V変換器69を介してエンジン回転数が状態量xとして検出されており、応答抑制部11のハイパスフィルタ11bでは、このエンジン回転数xの変動成分yが抽出され、ポンプ斜板指令qrに加算されている。そして、このポンプ斜板指令qrにエンジン回転数の変動成分yが加算された補正斜板指令が、切換スイッチ83を介して斜板駆動機構部31に対して出力される。

これにより、油圧ポンプ2の吸収トルクがエンジン1の出力トルクを越えるような場合には、エンジン回転数の下降量に見合う分だけポンプ斜板指令が減少することになり、油圧ポンプ2の吸収トルクを低減させることができる。この結果、エンストするまでの時間を稼ぐことができ、オペレータとしては、その間に操作レバーで負荷を逃がす操作を行うことで作業を続けることが可能となる。

つぎに、図21を参照して、作業内容に応じて応答の抑制量を変更する実施形態について説明する。

図21(a)に示す実施形態では、ブーム用操作レバー7の操作の有無が圧力スイッチ14´(SW1)、15´(SW2)で検出される。また、旋回用操作レバー8の操作の有無が圧力スイッチ12″(SW3)で検出される。圧力スイッチ14´はブーム上げ方向に操作されたときにオン信号を出力し、ブーム上げ方向に操作されていないときにオフ信号を出力する。同様に、圧力スイッチ15´はブーム下げ方向に操作されたときにオン信号を出力し、ブーム下げ方向に操作されていないときにオフ信号を出力する。同様に、圧力スイッチ12″は旋回操作されたときにオン信号を出力し、旋回操作されていないときにオフ信号を出力する。

抑制量指示部10の操作パターン−応答記憶テーブル84には、ブーム上げ操作のオン/オフ、ブーム下げ操作のオン/オフおよび旋回操作のオン/オフに応じた応答変更値sが記憶されている。応答変更値sは%単位で表され、正規化されている。ここで、旋回単独操作(旋回オンであってブーム上げ、下げが共にオフ)では、最もゆっくりした応答をすべく、応答変更値sが10%に設定されている。また、旋回とブーム上げの複合操作(旋回オンであってブーム上げオン)では、2番目にゆっくりした応答をすべく、応答変更値sが30%に設定されている。また、ブーム上げの単独操作(旋回オフであってブーム上げオン)では、応答変更値sが50%に設定されており、旋回とブーム下げの複合操作(旋回オンであってブーム下げオン)では、応答変更値sが70%に設定されており、ブーム下げの単独操作(旋回オフであってブーム下げオン)では、応答変更値sが90%に設定されており、全レバーの中立時(旋回、ブーム上げ下げともにオフ)では、応答変更値sは50%に設定されている。

そこで、圧力スイッチ14´、15´、12″から出力されるオン/オフ信号に対応する応答変更値sが上記操作パターン−応答記憶テーブル84から読み出される。つまり操作レバー7、8の操作の有無の組合せから作業内容(旋回単独作業等)が判断され、その作業内容に応じて、応答の抑制量を変更するための応答変更値sが選択されることになる。

抑制量指示部10で求められた応答変更値sは、応答抑制部11に入力される。応答抑制部11には、応答変更値sが大きくなるにつれて周波数しきい値変更係数αが小さくなる対応関係の記憶テーブル11aが設けられている。応答変更値sに対応する周波数しきい値変更係数αがこの記憶テーブル11aから読み出される。

状態量検出部9では油圧ポンプ2の吐出圧PM がポンプ吐出圧センサ44aで状態量xとして検出される。この吐出圧xは応答抑制部11に入力され、ハイパスフィルタ11bによりその変動成分yが抽出される。この変動成分yは上記記憶テーブル11aから読み出された周波数しきい値変更係数αに応じて変化される。ポンプ流量指令rからこの変動成分yが減算されることで補正流量指令r´が求められ、斜板駆動機構部31に対して出力される。

よって、たとえば、操作レバー8のみが操作されているときには、旋回単独作業が行われていると判断され、応答変更値sが小さな値(10%)となることにより周波数しきい値変更係数αが大きくなることで、油圧ポンプ2の応答の抑制量が大きくなり、旋回単独作業に適したゆっくりした応答が実現される。これにより旋回単独作業時のレバー操作性、作業効率が向上する。

抑制量指示部10を、図21(b)のように構成してもよい。

この図21(b)に示す実施形態では、操作レバー7、8の操作の有無に応じて加減算されることにより応答変更値sを求める別の実施形態である。

すなわち、全レバー7、8が中立位置になっているときには、応答変更値sは50%にされる(ステップ301)。そして、旋回が操作されると(旋回用圧力スイッチSW3オン)、ゆっくりとした応答をすべく現在の応答変更値sから−40%減算される(ステップ302の判断YES、ステップ303)。また、ブーム上げが操作されると(ブーム上げ用圧力スイッチSW1オン)、やや早い応答をすべく現在の応答変更値sに+10%加算される(ステップ304の判断YES、ステップ305)。また、ブーム下げが操作されると(ブーム下げ用圧力スイッチSW2オン)、早い応答をすべく現在の応答変更値sに+40%加算される(ステップ306の判断YES、ステップ307)。このように加減算されることによって定まる応答変更値sが応答抑制部11に出力される(ステップ308)。

このためブームの上げ下げの操作を繰り返す転圧作業中にブーム下げ操作を行っている場合には、応答変更値sが100%になり、油圧ポンプ2の応答の抑制量を最小にすることができ(油圧ポンプ2の応答を最大にでき)、転圧の衝撃力を確保することができる。また、転圧作業中にブーム上げ操作を行っている場合には、応答変更値sが60%になり、油圧ポンプ2の応答の抑制量を若干大きくすることができ(油圧ポンプ2の応答を若干小さくでき)、ブーム上げ操作に伴う飛び出しを防止することができる。

また、旋回とブーム上げの複合操作時には、応答変更値sが20%になり、油圧ポンプ2の応答の抑制量を最大近くにもっていくことができるので、たとえば積み荷をダンプ等に積み込むホイスト旋回作業を行っているときに操作レバーをラフに操作してもゆっくりと油圧ポンプ2が応答することになる。これにより土砂をこぼすことなく、作業機を上昇させることができる。また、旋回とブーム下げの複合操作時には、応答変更値sが50%になるので、たとえば空荷で作業機を掘削位置へ戻すダウン旋回作業を行っているときに、レバー操作に対する油圧ポンプ2の応答が速くなり、作業効率を高めることができる。

上述したようにポンプ2に対する指令を補正する代わりに、図21(c)に示すようにポンプ2の吐出圧油をタンクに逃がすアンロード弁48に対する指令を補正してもよい。この図21(c)は前述した図14(c)と同一の構成例であり、変動成分yが大きくなるにつれてアンロード弁48に対する指令電流iyが大きくなるようにアンロード弁48に対する指令が補正され、アンロード開口が抑制され、これによりポンプ2の負荷圧が抑制される。

以上の実施形態では、応答抑制部11において、変動成分yを求め、この変動成分yを、指令値rから減算することで、応答を抑制するようにしているが、この代わりに、図22に示すように、変動成分yの大きさに応じて指令値rの変化の傾きの上限をリミットする演算を行うことで、応答を抑制してもよい。

図22(a)に示す応答抑制部11では、変動成分yの絶対値が大きくなるにしたがってポンプ流量指令rの最大変化量m(指令値rの変化の傾きの上限値)が小さくなる関数が関数テーブル11rに記憶されている。そこでハイパスフィルタ11から変動成分yが演算、出力されると、この変動成分yに対応する最大変化量mが上記関数テーブル11rから読み出される。

最小値選択部86では、前回のポンプ補正流量指令値r´に最大変化量mを加算した最大流量指令r´+mと、今回のポンプ流量指令値rとが入力され、これらの小さい方の値が選択、出力される。最大値選択部87では、最小値選択部86から出力された選択値と、前回のポンプ補正流量指令値r´から最大変化量mが減算された最小流量指令r´−mとが入力され、これらの大きい方の値が今回のポンプ補正流量指令値r´として出力される。このように、今回のポンプ流量指令値rは、最大流量指令r’+m以下であってかつ最小流量指令r’−m以上となるように、補正された上で出力される。

変動成分yの絶対値が小さいときには、最大変化量mが十分に大きな値をとり、ポンプ流量指令値の範囲r´−m〜r´+mは大きいために、ポンプ流量指令rの変化が妨げられることは殆どない。したがって油圧ポンプ2の応答は殆ど抑制されない。変動成分yの絶対値が大きくなるに応じて最大変化量mは小さな値をとり、ポンプ流量指令値の範囲r´−m〜r´+mは小さくなるために、ポンプ流量指令rの変化が制限され、油圧ポンプ2の応答が抑制される。

また、図22(a)では、最大変化量mを用いてポンプ流量指令rが増加する側の変化を最大流量指令r´+mにより制限するとともに、ポンプ流量指令rが減少する側の変化を最小流量指令r´−mにより制限しているが、ポンプ流量指令rが増加する側の変化のみを最大流量指令r´+mにより制限してもよい。この場合には、最大値選択部87の配設が省略される。

図22(b)は図22(a)に示す構成に、抑制量指示部10を付加した実施形態である。抑制量指示部10には、例えば旋回用操作レバー8の操作量が入力され、このレバー操作量に応じて油圧ポンプ2の応答の抑制量が変更される。

図21までの実施形態では、レバ−操作量の大きさに応じて周波数しきい値変更係数αを求める必要があったが、本実施形態では周波数しきい値変更係数αを求めることなく油圧ポンプ2の応答の抑制量を変更することができる。具体例を図22(c)〜図22(d)に例示する。

図22(c)に示す抑制量指示部10には、レバー操作量Sの絶対量が大きくなるにつれてゲインKが大きくなる対応関係が記憶テーブル11sに記憶されている。そこで、現在のレバー操作量Sに対応するゲインKが上記記憶テーブル11sから求められ、最大変化量mにこのゲインKが乗算部88にて乗算され、このゲインKが乗算された最大変化量mが最大変化量補正値m’として出力される。この結果、旋回用操作レバー8がファインコントロール域で操作されている場合には(操作量Sの絶対値が小さい場合には)、ゲインKが小さくなることで、最大変化量mがより小さな値m´に補正され、ポンプ流量指令rは急激に変化できなくなる。つまり、油圧ポンプ2の応答の抑制量が増やされる。一方、旋回用操作レバー8がフルレバー域で操作されている場合には(操作量Sの絶対値が大きい場合には)、ゲインKが大きくなることで、最大変化量mがより大きな値m´に補正され、ポンプ流量指令rの急激な変化が許容される。つまり、油圧ポンプ2の応答の抑制量が減らされる。このように周波数しきい値変更係数αを求めた場合と同様に、変動成分yが操作レバーのファイコン時には大きくなるとともに、フルレバー操作時には小さくなるという具合に応答の抑制量が変更される。

また、図22(d)に示す抑制量指示部10には、レバー操作量Sの絶対量が大きくなるにつれてリミット値Ltが大きくなる対応関係が記憶テーブル11tに記憶されている。そこで、現在のレバー操作量Sに対応するリミット値Ltが上記記憶テーブル11tから求められ、最大変化量mとこのリミット値Ltのうちの小さい方の値が最小値選択部89にて選択され、このリミット値Ltにより制限された最大変化量mが最大変化量補正値m’として出力される。この場合も、変動成分yが操作レバーのファイコン時には大きくなるとともに、フルレバー操作時には小さくなるという具合に応答の抑制量が変更される。また、図22(e)に示すように、旋回用操作レバー8の操作量の代わりに、油圧ポンプ2の吐出圧PMを使用してもよい。

図22(e)の抑制量指示部10には、ポンプ吐出圧PMが大きくなるにつれてリミット値Ltが大きくなる対応関係が記憶テーブル11uに記憶されている。そこで、現在のポンプ吐出圧PMに対応するリミット値Ltが上記記憶テーブル11uから求められ、最大変化量mとこのリミット値Ltのうちの最小値が最小値選択部89にて選択され、このリミット値Ltにより制限された最大変化量mが最大変化量補正値m’として出力される。

よって、ポンプ吐出圧PMが低い場合には油圧ポンプ2の吐出流量指令rはリミット値Ltによりその変化が制限を受けることになり、ゆっくりと増減される。一方、ポンプ吐出圧PMが高くなった場合には油圧ポンプ2の吐出流量指令rはリミット値Ltによってその変化が制限を受けることはなくなり、指令値rの急激な変化が許容される。

この結果、たとえば整正作業など、作業機に負荷をかけない作業をしている場合には、ポンプ流量指令rは急激なレバー操作に追従しなくなり滑らかな変化をするので、未熟練なオペレータであっても整正作業時のレバー操作を容易に行うことができるようになる。また、重掘削作業や、積み込み作業など、油圧アクチュエータの負荷圧(ポンプ吐出圧)が高くなる作業をしている場合には、レバー操作どおりの早い応答が得られる。

また、油圧回路の構成上、油圧ポンプ2のサーボ機構が自己の油圧ポンプ2の吐出圧を駆動圧として駆動される場合がある。この場合には、ポンプ吐出圧PMが高いほど吐出流量の変化(応答性)が構造的に速くなってしまう。したがって、この場合には逆に図11(e)の破線に示すように、ポンプ吐出圧PMが大きくなるにつれてリミット値Ltが小さくなる対応関係を記憶テーブル11uに記憶させておけばよい。これにより油圧ポンプ2で常に一定の応答性が保たれる。

また、図22(f)に示すように、旋回用操作レバー8の操作量、油圧ポンプ2の吐出圧PMに応じて応答の抑制量を変更するのではなく、調整ダイヤル90の手動操作に応じて最大変化量mのリミット値Ltを変化させてやり応答の抑制量を変更してもよい。この実施形態によれば、オペレータの熟練度や作業内容に応じて最大変化量mが任意の値に調節され、応答の抑制量が変更される。

この場合、応答の抑制量をオン/オフの二値的に切り換えるようにしてもよい。この切換スイッチはたとえば操作レバーのノブに配設される。

たとえば、整定性が要求される位置決め作業と、応答性が要求されるバケットによるふるい作業(スケルトン作業)とを混在して行う場合、操作レバーのノブに設けられた切換スイッチを押す毎に、応答の抑制量がオン/オフ的に切り換えられる。これによりオペレータが操作レバーから手を離すことなく応答の抑制量のオン/オフ的な切り換えが可能となり、作業の連続性が保たれるので作業効率が飛躍的に向上する。

なお、図22(b)に示す実施形態では、抑制量指示部10を、最大変化量mを求める記憶テーブル11rの後段に配設しているが、もちろん同テーブル11rの前段に配設して、変動成分yの値を変化させてもよい。

なお、図22に示す実施形態では、応答抑制対象機器が油圧ポンプ2である場合を例にとって説明したが、エンジン、流量制御弁、圧力補償弁等、図21までの実施形態で挙げた各種油圧制御機器を応答抑制対象機器としてもよい。

なお、以上説明した実施形態では、応答抑制部11で行われる応答抑制のための演算として、指令値rから変動成分yを減算したり(たとえば図2)、指令値rの変化の傾きの上限を変動成分yの大きさに応じてリミットしたり(たとえば図22(a))する演算を想定しているが、応答抑制部11で行われる応答抑制のための演算は、こうした減算、リミットといった演算だけに限定されることなく、これ以外の乗算、除算等の各種演算あるいは乗算、除算等各種演算の組合せであってもよい。

図24は応答抑制部11で乗算により応答抑制を行う実施形態を例示している。

図24に示す応答抑制部11には、ポンプ流量指令rが入力されるとともに、ブームの負荷圧を示す状態量xが入力される。応答抑制部11のハイパスフィルタ11bでは、状態量xの変動成分yが求められる。応答抑制部11の記憶テーブル11vには、変動成分yが大きくなるに従い値が小さくなるゲインKが設定されている。このゲインKは変動成分yが0のとき1.0の値をとり、変動成分yの値に応じて1.0の付近の値をとる。記憶テーブル11vから読み出された変動成分yの値に応じたゲインKは乗算器11wにてポンプ流量指令rに乗算され、ポンプ補正流量指令r´(=r・K)としてポンプ2に出力される。

このためブーム負荷圧xが変動して圧力が増加すると、変動成分yはy>0となり、ポンプ流量指令rに1.0以下のゲインKが乗算され、実際の流量指令rよりも小さい流量指令が補正流量指令r´としてポンプ2に出力される。このためポンプ2の流量が減少され、ブームに供給される流量が減少され、この結果ブームを駆動する圧力が増加することが抑制される。

また、以上説明した実施形態では、応答抑制対象機器(たとえば油圧ポンプ2)に対する入力信号r(たとえばポンプ流量指令r)と、状態量x(たとえばブームの負荷圧x)とは異なる物理量であることを前提として説明したが、これら入力信号rと、状態量xは同じ物理量であってもよい。

図25は、ポンプ流量指令rを応答抑制部11に入力するとともに、このポンプ流量指令rを状態量xとして応答抑制部11に入力して、応答抑制を行う実施形態を示している。

図25に示す応答抑制部11のハイパスフィルタ11bでは、ポンプ流量指令xの変動成分yが求められる。一方、抑制量指示部10の記憶テーブル10nには、ポンプ吐出圧センサ44aで検出されるポンプ吐出圧PMに応じた抑制量(ゲイン)Kが設定されている。この抑制量Kはポンプ吐出圧PMが100kg/cm2以下のとき1.0以下の値をとり、ポンプ吐出圧PMが100kg/cm2〜200kg/cm2の範囲で1.0の値をとり、ポンプ吐出圧PMが200kg/cm2以上のとき1.0以上の値をとる。記憶テーブル11nから読み出されたポンプ吐出圧PMに応じた抑制量Kは、応答抑制部11の乗算器11wに加えられ、ポンプ流量指令xの変動成分yに乗算され、ポンプ吐出圧PMに応じて抑制量が変更された変動成分K・yとして、ポンプ流量指令rから減算される。このため補正流量指令r´(=r−K・y)がポンプ2に出力される。

このため荒スキトリ作業時等軽負荷作業時には、ポンプ吐出圧PMが100kg/cm2以下となり、これに応じてポンプ2の応答の抑制量Kは1.0以下と小さくなり、速い動きが許容される。また、積込作業時等中程度の負荷作業時には、ポンプ吐出圧PMが100kg/cm2〜200kg/cm2の範囲となり、これに応じてポンプ2の応答の抑制量Kは標準的な大きさ1.0となり、速い動きが抑制される。さらに、重掘削作業やポンプリリーフ状態等重負荷作業時には、ポンプ吐出圧PMが200kg/cm2以上となり、これに応じて変動成分yが過大評価されポンプ2の応答の抑制量Kは標準的な大きさ1.0以上と大きくなり、速い動きがきわめて大きく抑制される。

なお、図25では、抑制量指示部10の記憶テーブル10nに、ポンプ吐出圧PMに応じたゲインKを抑制量として設定しているが、図26に示すように、抑制量指示部10の記憶テーブル10pに、ポンプ吐出圧PMに応じた周波数しきい値変更係数αを設定するようにしてもよい。

記憶テーブル11pから読み出されたポンプ吐出圧PMに応じた周波数しきい値変更係数αは、応答抑制部11のハイパスフィルタ11bに加えられ、ポンプ流量指令xの変動成分yが、ポンプ吐出圧PMに応じて変更されてハイパスフィルタ11bから出力され、これがポンプ流量指令rから減算される。このため補正流量指令r´がポンプ2に出力される。