JP2005015942A - 難燃性合成樹脂レザー - Google Patents

難燃性合成樹脂レザー Download PDFInfo

- Publication number

- JP2005015942A JP2005015942A JP2003180716A JP2003180716A JP2005015942A JP 2005015942 A JP2005015942 A JP 2005015942A JP 2003180716 A JP2003180716 A JP 2003180716A JP 2003180716 A JP2003180716 A JP 2003180716A JP 2005015942 A JP2005015942 A JP 2005015942A

- Authority

- JP

- Japan

- Prior art keywords

- resin

- flame retardant

- flame

- thermoplastic polyurethane

- weight

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Landscapes

- Synthetic Leather, Interior Materials Or Flexible Sheet Materials (AREA)

- Fireproofing Substances (AREA)

- Chemical Or Physical Treatment Of Fibers (AREA)

- Treatments For Attaching Organic Compounds To Fibrous Goods (AREA)

Abstract

【解決手段】窒素−リン系難燃剤を用いて難燃加工した基布の少なくとも片面に、熱可塑性ポリウレタン系樹脂層を設けてなる難燃性合成樹脂レザーである。上記の窒素−リン系難燃剤は、縮合リン酸アンモニウム、縮合リン酸メラミン、縮合リン酸アミドアンモニウム及びリン酸カルバメートから選ばれた難燃剤が好ましい。上記の熱可塑性ポリウレタン系樹脂層は、ショアA硬度65〜90の熱可塑性ポリウレタン50〜95重量%とショアA硬度50〜80のアクリル系軟質樹脂50〜5重量%との混合樹脂層からなり、且つ混合樹脂層のショアA硬度が60〜80であるものが好ましい。また、上記の熱可塑性ポリウレタン系樹脂はリン酸エステル系難燃剤及び窒素系難燃剤から選ばれた一種以上の難燃剤を含有するのが好ましい。

Description

【発明の属する技術分野】

本発明は、基布の表面に熱可塑性ポリウレタン系樹脂層を設けてなる難燃性合成樹脂レザーに関する。

【0002】

【従来技術】

自動車の車両内装材、袋物素材、家具の表皮材などに用いる合成樹脂レザーは、柔軟で強度を持つことが要求されるが、従来は、織物、編物又は不織布、或はポリオレフィンフォームなどのシート基材の表面に軟質ポリ塩化ビニル層を形成させたものが一般的である。近年リサイクル問題で、軟質ポリ塩化ビニルに替えて、ランダムポリプロピレン、エチレン−酢酸ビニル樹脂、水素添加スチレンブタジエンラバーなどを用いたポリオレフィン系樹脂レザーが提案されている。

【0003】

ポリオレフィン系レザーは、軟質ポリ塩化ビニルレザーに比し、表面が傷付き易いこと、高周波ウェルダー性がないこと、軟らかさが不充分であるなどの問題点があり、更に難燃性に劣る。また、合成樹脂レザーは、難燃性が要求され、例えば自動車の内装材に用いる合成樹脂レザーは一定の難燃性の基準に合格することが要求される。ポリウレタン系合成樹脂レザーは古くから知られているが、難燃性を付与することが困難であった。その改良として、繊維基材の表面側に樹脂層を設け、その裏面側にハロゲン化リン酸エステル、赤リン系難燃剤、酸化アンチモン及び水分散性合成樹脂の混合物からなる難燃層を設けた難燃性合成皮革が提案されている(特許文献1)。また、内装用繊維製品に、ハロゲンを含まない合成樹脂エマルジョンと縮合リン酸アンモニウム、縮合リン酸メラミン、縮合リン酸アミドアンモニウムから選ばれた難燃剤との混合液を付着させて防炎加工する方法が提案されている(特許文献2)。

【0004】

【特許文献1】

特開平6−146174号公報

【特許文献2】

特開2002−220782号公報

【0005】

【発明が解決しようとする課題】

本発明は、上記の事情に鑑みなされたもので、柔軟で強度を持ち、難燃性、防炎性を備えた熱可塑性ポリウレタン系の合成樹脂レザーを提供することを目的とする。

【0006】

【課題を解決するための手段】

すなわち、本発明は、窒素−リン系難燃剤を用いて難燃加工した基布の少なくとも片面に、熱可塑性ポリウレタン系樹脂層を設けてなる難燃性合成樹脂レザーである。上記の窒素−リン系難燃剤は、縮合リン酸アンモニウム、縮合リン酸メラミン、縮合リン酸アミドアンモニウム及びリン酸カルバメートから選ばれた難燃剤が好ましい。上記の熱可塑性ポリウレタン系樹脂層は、ショアA硬度65〜90の熱可塑性ポリウレタン50〜95重量%とショアA硬度50〜80のアクリル系軟質樹脂50〜5重量%との混合樹脂層からなり、且つ混合樹脂層のショアA硬度が60〜80であるものが好ましい。また、上記の熱可塑性ポリウレタン系樹脂はリン酸エステル系難燃剤及び窒素系難燃剤から選ばれた一種以上の難燃剤を含有するのが好ましい。

【0007】

【発明の実施の形態】

本発明の合成樹脂レザーは、窒素−リン系難燃剤を用いて難燃加工した基布の少なくとも片面に、熱可塑性ポリウレタン系樹脂層を設けた難燃性合成樹脂レザーである。先ず、窒素−リン系難燃剤を用いて難燃加工した基布について説明する。上記の基布としては、織物、編物又は不織布が用いられる。これらの編織物の素材はポリアミド繊維、ポリエステル繊維、アクリル繊維、ポリプロピレン繊維、綿、レーヨン、これらの混紡糸などである。編物としては、両面編物、天竺編物などであり、織物としては、平織物、綾織物、朱子織物などである。また基布として織物、編物又は不織布と軟質発泡体シートとの積層物を用いることもできる。軟質発泡体シートは、ポリプロピレンフォーム、電子線架橋したポリプロピレンフォーム、ポリエチレンフォーム、電子線架橋したポリエチレンフォーム、ポリウレタンフォームなどが用いられる。

【0008】

基布の難燃加工は、基布に窒素−リン系難燃剤の分散液又は溶液を付着させた後、加熱乾燥して難燃剤を基布に固着させることにより行う。混合液の基布への付着は浸漬、塗布、噴霧などで行う。窒素−リン系難燃剤としては縮合リン酸アンモニウム、縮合リン酸メラミン、縮合リン酸アミドアンモニウム及びリン酸カルバメートから選ばれた一種又は二種以上の難燃剤が好ましく用いられる。特に、リン酸カルバメートは基布への固着性がよく、後述する合成樹脂のエマルジョンや水溶液を併用しなくても耐久性ある堅牢な難燃加工が行える。分散液や溶液の調製はアセトン、イソプロピルアルコール、水などが用いられる。

【0009】

また、上記の難燃加工に当り、窒素−リン系難燃剤と合成樹脂のエマルジョン又は水溶液との混合液を用いてもよい。合成樹脂のエマルジョン又は水溶液を併用することによって、難燃加工の耐久・堅牢性を助長できるが、難燃性そのものは低下する傾向がある。合成樹脂のエマルジョン又は水溶液としては、アクリル酸エステル又はメタクリル酸エステルの重合体、これらの単量体とアクリル酸、酢酸ビニルなどの他のビニル系単量体との共重合体、これらの単量体とエチレンなどのオレフィン系単量体との共重合体、ポリウレタン、ポリ酢酸ビニル、エチレン−酢酸ビニル共重合体、ポリエステル、スチレン−ブタジエン系ゴムなどのエマルジョン又は水溶液が用いられる。混合液中の合成樹脂(固形分)と難燃剤との割合は、合成樹脂100質量部に対し難燃剤5〜100質量部である。

【0010】

次に、本発明の合成樹脂レザーの熱可塑性ポリウレタン系樹脂層を形成する樹脂ついて説明する。熱可塑性ポリウレタン系樹脂として、本発明では、ジイソシアネート化合物と、ヒドロキシル基を2個以上有する化合物とを反応させて得たポリウレタン、中でも、長鎖ポリオール、ジイソシアネート、鎖伸長剤から構成された、いわゆるソフトセグメントとハードセグメントからなるポリウレタン系熱可塑性エラストマー(TPU)が好ましく使用できる。これらはショアA硬度で65〜90の樹脂硬度、特に70〜80の樹脂硬度を有するものが好ましい。なお、本発明におけるショアA硬度は、ASTM D 2240で測定した値(測定温度23℃)である。

【0011】

熱可塑性ポリウレタンを合成するためのジイソシアネート化合物としては、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ナフタリンジイソシアネート、トリジンジイソシアネート、ヘキサメチレンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、水添ジシクロヘキシルメタンジイソシアネート、イソホロンジイソイアネートなどが用いられる。

【0012】

また、ヒドロキシル基を2個以上有する化合物としては、アジピン酸、フタル酸等の二塩基酸とエチレングリコール、1,4−ブタンジオール等のグリコールとの縮合反応物であるポリエステル系ポリオール;エチレンカーボネート等のカーボネートとグリコーとの反応物であるポリカーボネート系ポリオール;ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、ポリエチレングリコール−ポリプロピレングリコール等のポリエーテル系ポリオール等が用いられる。本発明の合成樹脂レザーにおいては、その物性からポリエーテル系ポリオールを用いるのが好ましい。また、ポリエーテル系ポリオールを原料とする熱可塑性ポリウレタンは、耐老化性、カレンダー加工性が良いので、この観点からも好ましい。

【0013】

鎖伸長剤としては、エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、ブタン1,2ジオール、ブタン1,3ジオール、ブタン1,4ジオール、ブタン2,3ジオール、ヘキサンジオールなどの低分子多価アルコール、或いはジアミン、水が用いられる。

【0014】

上記の熱可塑性ポリウレタン系樹脂は、単独でも使用できるが、アクリル系軟質樹脂と併用するのが好ましい。熱可塑性ポリウレタン系樹脂はフトセグメントとハ−ドセグメントとからなるが、ソフトセグメントは炭素−水素骨格が主体で燃えやすく、ハ−ドセグメントは窒素を含み燃えにくい。このため、硬度が低い軟らかな熱可塑性ポリウレタン系樹脂ほど、ソフトセグメントの比率が大きいので燃えやすい。ところが、熱可塑性ポリウレタン系樹脂に特定の軟質アクリル樹脂を混合すると、熱可塑性ポリウレタン系樹脂の難燃性を悪化させずに、軟化させることが可能となる。例えば、ショアA硬度65〜90の熱可塑性ポリウレタンに、ショアA硬度50〜80のアクリル系軟質樹脂を混合することによって、難燃性を悪化させずに、ショアA硬度が60〜80の混合樹脂を得ることができる。

【0015】

すなわち、本発明において熱可塑性ポリウレタン系樹脂層は、ショアA硬度65〜90の熱可塑性ポリウレタン50〜95重量%とショアA硬度50〜80のアクリル系軟質樹脂50〜5重量%とを混合したショアA硬度が60〜80の混合樹脂層が好ましい。混合樹脂の配合割合は、より好ましくは熱可塑性ポリウレタン60〜90重量%、アクリル系軟質樹脂40〜10重量%、更に好ましくは熱可塑性ポリウレタン70〜90重量%、アクリル系軟質樹脂30〜10重量%である。熱可塑性ポリウレタンが50重量%未満では引裂強度が十分でなく、縫い目が広がったり、裂けやすく、一方熱可塑性ポリウレタンが95重量%を越えると硬い感触となりレザーとしての使用に適さなくなり、またカレンダー加工の加工温度が高くなり分解する支障がある。

【0016】

また、基布の少なくとも片面に設けた上記の混合樹脂層はショアA硬度60〜80を有するものが好ましい。この硬度は、ショアA硬度65〜90の熱可塑性ポリウレタンとショアA硬度50〜80のアクリル系軟質樹脂とを使用することによって得ることができる。そして、この硬度にすることによって、ポリ塩化ビニル100重量部に可塑剤(フタル酸ジエチルヘキシル)を70〜100重量部配合した軟質ポリ塩化ビニル層を有するレザーと同様な柔軟さ、手触り、感触を有するレザーが得られる。

【0017】

上記の混合樹脂を用いた合成樹脂レザーは、従来の軟質ポリ塩化ビニルレザーと同様な柔軟性、手触りを有し、復元性、耐寒性、耐表面傷付き性がよく、また高周波ウエルダーによって溶着加工できる利点があると共に、ミシンなどで縫製したとき、縫い目がが広がったり、縫い目から裂けたりすることがない。そのため、自動車の車両内装材、袋物素材、家具の素材として有用であり、従来の軟質ポリ塩化ビニルレザーに代替できる合成樹脂レザーである。

【0018】

上記の混合樹脂に用いるアクリル系軟質樹脂は、常温で軟質ポリ塩化ビニルの如く柔軟性を示す樹脂である。このアクリル系軟質樹脂には、硬度がショアAで50〜80のもの、なかんずく65〜75のものが好ましく用いられる。このアクリル系軟質樹脂は、多層構造重合体、すなわち2種以上のアクリル系重合体がコア−シェル型の多層構造を形成している粒子状の重合体が好ましい。これらのアクリル系軟質樹脂は、常温で良好な柔軟性を示し、屈曲耐久性を有し、耐候性に優れている。

【0019】

本発明で用いるアクリル系軟質樹脂の一例を示す。炭素数1〜12のアルキル基を持つ少なくとも一種のアクリル酸アルキルエステル30〜99.9重量%、炭素数1〜8のアルキル基を持つ少なくとも一種のメタクリル酸アルキルエステル0〜70重量%、共重合可能な不飽和単量体0〜30重量%、多官能架橋性単量体及び/又は多官能性グラフト単量体0.1〜10重量%からなる単量体混合物を重合してなるTgが30℃以下である少なくとも1層の重合体層[A]10〜90重量部と、炭素数1〜12のアルキル基を持つ少なくとも一種のアクリル酸アルキルエステル30〜99重量%、炭素数1〜8のアルキル基を持つ少なくとも一種のメタクリル酸アルキルエステル1〜70重量%、共重合可能な不飽和単量体0〜30重量%からなる単量体混合物を重合してなるTgが−20〜50℃である少なくとも1層の重合体層[B]90〜10重量部との組合せからなる多層構造重合体であり、且つ最外層が重合体層[B]であるアクリル系軟質多層構造樹脂である。

【0020】

アクリル系軟質樹脂の他の例を示す。炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル60〜99.5重量%、共重合可能ビニル基を1個有する単官能性単量体0〜39.5重量%、及びビニル基又はビニリデン基を少なくとも2個有する多官能性単量体0.5〜5重量%を重合して得られるゴム層30〜80重量部と、メタアクリル酸メチル40〜100重量%、炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル0〜60重量%、及び共重合可能なビニル基又はビニリデン基を有する単量体0〜20重量%を重合して得られる硬質樹脂層20〜70重量部とから構成され、且つ最外層が硬質樹脂層であるアクリル系軟質多層構造樹脂である。

【0021】

更に、アクリル系軟質樹脂の他の例を示す。(A)メチルメタクリレート80〜98.99重量%、炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル1〜20重量%、多官能性グラフト剤0.01〜1重量%及び多官能性架橋剤0〜0.5重量%からなる単量体混合物を重合してなる最内層の硬質重合体層5〜30重量部;(B)炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル70〜99.5重量%、メチルメタクリレート0〜30重量%、多官能性グラフト剤0.5〜5重量%及び多官能性架橋剤0〜5重量%からなる単量体混合物を重合してなる中間層の硬質重合体層20〜45重量部;(C)メチルメタクリレート90〜99重量%及び炭素数1〜8のアルキル基を持つアクリル酸アルキルエステル10〜1重量%からなる単量体混合物を重合してなる最外層の硬質重合体層50〜75重量部からなり、平均粒度が0.01〜0.3μmのアクリル系軟質多層構造樹脂である。

【0022】

また、本発明の樹脂層の上記の熱可塑性ポリウレタン系樹脂、或は該樹脂とアクリル系軟質樹脂との混合樹脂には、合成樹脂レザーの難燃性を高めるために、リン酸エステル系難燃剤及び窒素系難燃剤から選ばれた一種以上の難燃剤を含有させるのが好ましい。リン酸エステル系難燃剤としてはトリクレジルホスフェート、クレジルフェニルホスフェート、トリキシレニルホスフェート、クレジル−2,6−キシレニルホスフェート、レゾルシノールジホスフェート、芳香族縮合リン酸エステルなどが挙げられるが、分子量350以上のものを用いる。縮合型の高分子量リン酸エステルは難燃性がやや劣るので、分子量350〜500程度の芳香族リン酸エステルが好ましい。窒素系難燃剤としてはメラミンシアヌレート、ジアミンジアミド、ヒドラゾジカルボンアミド、メラミン、ベンゾグアナミンなどが挙げられる。

【0023】

また、更に必要に応じて、通常合成樹脂の配合に使用される可塑剤、滑剤、紫外線吸収剤、光安定剤、顔料、抗菌剤などが配合されていてもよい。可塑剤を配合すると、製品の柔軟性、手触りを改善できる。また、可塑剤の配合は樹脂のカレンダー加工の加工温度を下げることができ、そのため熱可塑性ポリウレタンの加工時の分解を抑制できる。また、リン酸エステル系の可塑剤は難燃剤の作用があるものもあり、その場合は可塑剤と難燃剤とを兼ねたものとして使用してもよい。

【0024】

可塑剤としては、フタル酸ジ2−エチルヘキシル、フタル酸イソブチル、フタル酸ジイソデシルなどのフタル酸エステル;トリメリット酸トリ−2エチルヘキシルなどのトリメリット酸エステル;ジ−2エチルヘキシルアジペート、ジ−イソノニルアジペート、ジ−2エチルヘキシルセバケートなどの脂肪族二塩基酸エステル;エポキシ化大豆油、エポキシステアリン酸ブチルなどのエポキシ系可塑剤、リン酸トリクレジルなどのリン酸エステル系、アセチルクエン酸トリブチルなどのクエン酸エステルなどが用いられる。このうち、可塑化効率が高く、且つブリード等の問題が少ないという観点から、特に、フタル酸エステル、トリメリット酸エステルなどの芳香族カルボン酸エステルが好ましく用いられる。可塑剤の配合量は、樹脂100重量部に対し0〜50重量部、好ましくは3〜20重量部である。大量に配合すると移行、ブリードを起こすので好ましくない。

【0025】

滑剤としてはステアリン酸のカルシウム、マグネシウム、亜鉛、バリウムなどの脂肪族金属塩、ポリエチレンワックス、ステアリン酸、アルキレンビス脂肪酸アミドなどが用いられる。紫外線吸収剤としては2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾールなどのベンゾトリアゾール系紫外線吸収剤等が用いられる。光安定剤としてはビス−(2,2,6,6−テトラメチル−4−ピペリジル)セバケートなどのヒンダードアミン系光安定剤等が用いられる。抗菌剤としては銀系無機抗菌剤などが用いられる。

【0026】

本発明の合成樹脂レザーは次のようにして製造する。すなわち、例えば、熱可塑性ポリウレタン樹脂又は該樹脂とアクリル系軟質樹脂との混合樹脂を、必要に応じて難燃剤、可塑剤、滑剤などの添加剤を配合し、良く混練し、その後カレンダー成形或は押出し成形によって0.1〜5mmの厚さのシートに成形して樹脂シートを作成する。難燃加工した基布に接着剤を塗布し、その接着剤塗布面に前記樹脂シートを重ね多少加熱加圧して、ずれない程度に接着させる。次いで、必要に応じてマーブルプリントし、つや消し処理剤を塗布し、その後にシートを150〜200℃に加熱し、絞ロールで加圧する。この加圧によって基布と樹脂シートが一体化し、レザーが得られる。

【0027】

上記の接着剤としては、エチレン−酢酸ビニル共重合体系エマルジョン、ポリ塩化ビニルペースト、二液型ポリウレタン接着剤、エポキシ系接着剤などが用いられる。この接着剤は、基布面に塗布しても、また樹脂シート面に塗布してもよい。また、上記の難燃加工した基布の両面に樹脂層を設けるようにしてもよい。更に、場合によっては、難燃加工した基布と樹脂シートの間に発泡性合成樹脂シートを挟んで接着積層し、その後発泡性合成樹脂シートを発泡させ、発泡合成樹脂レザーとしてもよい。発泡性合成樹脂には樹脂シートと同様に難燃剤を配合するのが好ましい。

【0028】

上記の樹脂シートに成形するにはカレンダー加工によるのが好ましいが、混合樹脂に(メタ)アクリル系重合体を配合することによってカレンダー加工時の溶融張力が調整でき、カレンダー加工を円滑にすることができる。この(メタ)アクリル系重合体は、例えば、メタクリル酸メチル50〜90重量%及びこれと共重合可能な他のエチレン系不飽和単量体50〜5重量%を共重合して得られる分子量50万〜500万の共重合体が好ましい。他のエチレン系不飽和単量体は、例えば、炭素数2〜18のアルコールのメタクリル酸エステル、炭素数2〜18のアルコールのアクリル酸エステル、スチレン、α−メチルスチレン、アクリロニトリル、マレイン酸、イタコン酸などである。(メタ)アクリル系重合体の配合量は、混合樹脂100重量部に対し0〜30重量部、好ましくは2〜10重量部である。

【0029】

更に、熱可塑性ポリウレタン樹脂又は該樹脂とアクリル系軟質樹脂との混合樹脂に、炭酸カルシウム、酸化アンチモン、コロイド状シリカ、ケイ酸マグネシウム、水酸化マグネシウムどの無機物質粉末を配合することにより、カレンダー加工時の粘着性を低下させて、カレンダー加工を円滑にすることができる。特に炭酸カルシウムが好ましい。無機質の配合量は、樹脂100重量部に対し0〜30重量部、好ましくは5〜20重量部である。

【0030】

本発明の合成樹脂レザーは、自動車などの車両内装(座席、ヘッドレスト、トノカバー、サンバイザー、天井など)、室内の内装材、二輪車のサドルの表皮材、家具(椅子、ソファーなど)の表皮材、バッグなど袋物の素材、カッパ、前掛けなどに用いられる。また基材の編織物の両面に混合樹脂層を設けたものはフレキシブルコンテナーの材料に用いられる。

【0031】

【実施例】

次に実施例、比較例を示し、本発明を更に詳しく説明する。

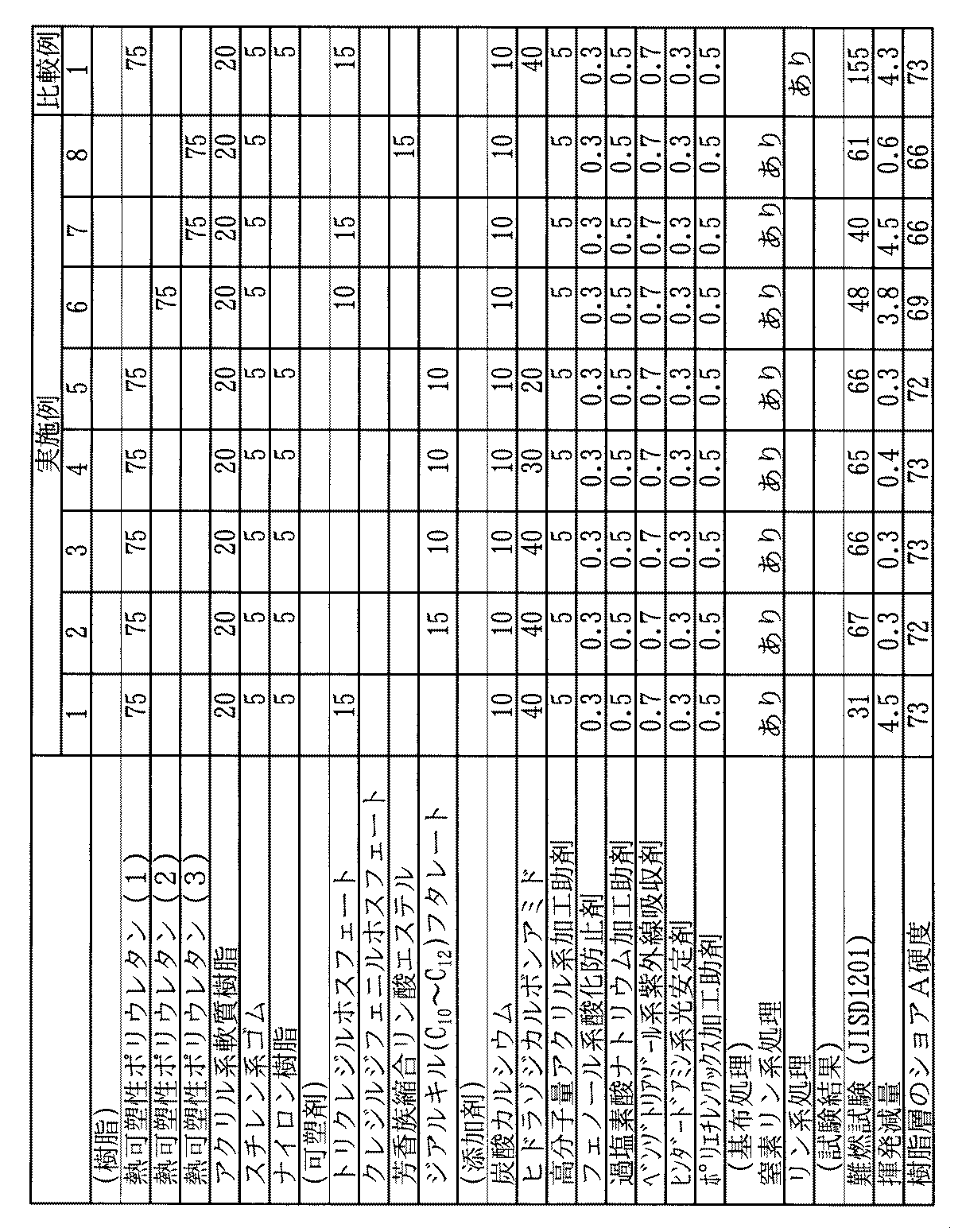

実施例1〜8、比較例1

ポリエステル65%とレーヨン35%の混紡糸(20番手)を用いて編成した両面メリヤスを基布に用いた。この基布に、丸菱油化工業社製のノンネン109(リン酸カルバメートをイソプロピルアルコール/水に分散させた窒素−リン系難燃剤:実施例1〜8)又は丸菱油化工業社製のノンネンR023−4(リン系難燃剤:比較例1)を固形分で35g/m2になるように塗布し、加熱乾燥して難燃加工した。一方、表1の実施例1〜8及び比較例1に示す樹脂、添加剤を配合し(数字は配合割合を重量部で示す)、カレンダー成形によって厚さ0.25mmのシートを成形した。

【0032】

上記の難燃加工した基布の片面に、ウレタン樹脂系接着剤を塗布した。この接着剤塗布面に上記の成形したシートを重ね接着し、常法によりツヤ調整剤を塗布した。その後にシートを180℃に加熱し、常温の絞ロールとゴムロールとで加圧した。基布と樹脂シートが一体化し、絞模様がある合成樹脂レザーが得られた。この合成樹脂レザーについて難燃試験及び揮発減量試験を行った。その結果を併せて表1に示した。なお、難燃試験は、JIS D1201−1998に準じて、たて方向の燃焼速度(mm/分)n=10の最大値を調べた(ちなみに、車両内装材としては100以下が要求され、劣化時を考えると60以下が好ましい。)。揮発減量試験は、被験物を120℃の雰囲気に100時間曝したときの重量減少率(%)を調べた(ちなみに、車両内装材としては5以下が要求される。)。

【0033】

【表1】

【0034】

表1において、熱可塑性ポリウレタン(1)は三菱化学株式会社製のUHE−75A10(エーテル系ポリオールを原料に使用、ショアA硬度75)、熱可塑性ポリウレタン(2)はダウケミカル社製の2103−70A(エーテル系ポリオールを原料に使用、ショアA硬度70)、熱可塑性ポリウレタン(3)はDICバイエル社製のT−8375(エーテル系ポリオールを原料に使用、ショアA硬度75)である。また、アクリル系軟質樹脂はクラレ社製のSA−1000P(アクリル系軟質樹脂、ショアA硬度70)、スチレン系ゴムはリケンテクノス社製の8915X(ポリスチレンとポリプロピレンの極性変性ブロック共重合体)、ナイロン樹脂は東レ社製のアミランCM6541X3である。芳香族縮合リン酸エステルは大八化学社製のCR−741(分子量が大きい低揮発性のリン酸エステル)、高分子量アクリル系加工助剤は三菱レイヨン社製のメタブレンP−530(メタクリル酸メチル−アクリル酸アルキル共重合体)である。

【0035】

表1によれば、本発明の実施例1〜8の合成樹脂レザーは、その樹脂層が柔軟性がよく、しかも難燃試験及び揮発減量試験が共に優れている。また、基布をリン系難燃剤で難燃化処理した比較例1は、基布を窒素リン系難燃剤で難燃化処理した実施例1に比し、難燃試験が著しく劣ることが分かる。

【0036】

【発明の効果】

本発明の合成樹脂レザーは、難燃性が優れており、しかも従来の軟質ポリ塩化ビニルレザーと同様な柔軟性、手触りを有し、復元性、耐寒性、耐表面傷付き性がよく、また高周波ウエルダーによって溶着加工できる利点があると共に、ミシンなどで縫製したとき、縫い目がが広がったり、縫い目から裂けたりすることがない。したがって、自動車の車両内装材、袋物素材、家具の表皮材として有用であり、従来の軟質ポリ塩化ビニルレザーに代替できる合成樹脂レザーである。

Claims (4)

- 窒素−リン系難燃剤を用いて難燃加工した基布の少なくとも片面に、熱可塑性ポリウレタン系樹脂層を設けてなる難燃性合成樹脂レザー。

- 窒素−リン系難燃剤が、縮合リン酸アンモニウム、縮合リン酸メラミン、縮合リン酸アミドアンモニウム及びリン酸カルバメートから選ばれた難燃剤である請求項1記載の難燃性合成樹脂レザー。

- 熱可塑性ポリウレタン系樹脂層が、ショアA硬度65〜90の熱可塑性ポリウレタン50〜95重量%とショアA硬度50〜80のアクリル系軟質樹脂50〜5重量%との混合樹脂層からなり、且つ混合樹脂層のショアA硬度が60〜80であることを特徴とする請求項1又は2記載の難燃性合成樹脂レザー。

- 熱可塑性ポリウレタン系樹脂がリン酸エステル系難燃剤及び窒素系難燃剤から選ばれた一種以上の難燃剤を含有する請求項1〜3のいずれかに記載の難燃性合成樹脂レザー。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003180716A JP4376005B2 (ja) | 2003-06-25 | 2003-06-25 | 難燃性合成樹脂レザー |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003180716A JP4376005B2 (ja) | 2003-06-25 | 2003-06-25 | 難燃性合成樹脂レザー |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005015942A true JP2005015942A (ja) | 2005-01-20 |

| JP4376005B2 JP4376005B2 (ja) | 2009-12-02 |

Family

ID=34181623

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003180716A Expired - Lifetime JP4376005B2 (ja) | 2003-06-25 | 2003-06-25 | 難燃性合成樹脂レザー |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4376005B2 (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007138326A (ja) * | 2005-11-17 | 2007-06-07 | Okamoto Ind Inc | 合成皮革 |

| JP2012179792A (ja) * | 2011-03-01 | 2012-09-20 | Toyota Boshoku Corp | カバー部材及びその製造方法 |

| CN103437199A (zh) * | 2013-09-10 | 2013-12-11 | 华伦皮塑(苏州)有限公司 | 阻燃环保型汽车脚垫用tpu合成革的制造方法 |

| WO2013187492A1 (ja) | 2012-06-11 | 2013-12-19 | 帝人株式会社 | 難燃性合成皮革 |

| CN105113271A (zh) * | 2015-09-22 | 2015-12-02 | 福建富润塑胶有限公司 | 一种防火抑烟的pvc合成革的制备方法 |

| US10311995B2 (en) | 2014-04-07 | 2019-06-04 | Kaneka Corporation | Thermoplastic polyurethane resin composition, conductor covering material, and manufacturing method of these |

| CN113968057A (zh) * | 2021-11-06 | 2022-01-25 | 昆山阿基里斯新材料科技有限公司 | 一种阻燃人造革及其制备方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62184183A (ja) * | 1986-02-06 | 1987-08-12 | 東レ株式会社 | 難燃性シ−ト状構造物 |

| JPH05163684A (ja) * | 1991-12-12 | 1993-06-29 | Achilles Corp | 皮革様シート状物の製造方法 |

| JP2002038374A (ja) * | 2000-07-28 | 2002-02-06 | Asahi Kasei Corp | 布帛構造体 |

| JP2003166181A (ja) * | 2001-09-13 | 2003-06-13 | Okamoto Ind Inc | 合成樹脂レザー |

-

2003

- 2003-06-25 JP JP2003180716A patent/JP4376005B2/ja not_active Expired - Lifetime

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62184183A (ja) * | 1986-02-06 | 1987-08-12 | 東レ株式会社 | 難燃性シ−ト状構造物 |

| JPH05163684A (ja) * | 1991-12-12 | 1993-06-29 | Achilles Corp | 皮革様シート状物の製造方法 |

| JP2002038374A (ja) * | 2000-07-28 | 2002-02-06 | Asahi Kasei Corp | 布帛構造体 |

| JP2003166181A (ja) * | 2001-09-13 | 2003-06-13 | Okamoto Ind Inc | 合成樹脂レザー |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007138326A (ja) * | 2005-11-17 | 2007-06-07 | Okamoto Ind Inc | 合成皮革 |

| JP4727394B2 (ja) * | 2005-11-17 | 2011-07-20 | オカモト株式会社 | 合成皮革 |

| JP2012179792A (ja) * | 2011-03-01 | 2012-09-20 | Toyota Boshoku Corp | カバー部材及びその製造方法 |

| WO2013187492A1 (ja) | 2012-06-11 | 2013-12-19 | 帝人株式会社 | 難燃性合成皮革 |

| KR20150023322A (ko) | 2012-06-11 | 2015-03-05 | 데이진 가부시키가이샤 | 난연성 합성 피혁 |

| US9920472B2 (en) | 2012-06-11 | 2018-03-20 | Teijin Limited | Flame retardant synthetic leather |

| CN103437199A (zh) * | 2013-09-10 | 2013-12-11 | 华伦皮塑(苏州)有限公司 | 阻燃环保型汽车脚垫用tpu合成革的制造方法 |

| US10311995B2 (en) | 2014-04-07 | 2019-06-04 | Kaneka Corporation | Thermoplastic polyurethane resin composition, conductor covering material, and manufacturing method of these |

| CN105113271A (zh) * | 2015-09-22 | 2015-12-02 | 福建富润塑胶有限公司 | 一种防火抑烟的pvc合成革的制备方法 |

| CN113968057A (zh) * | 2021-11-06 | 2022-01-25 | 昆山阿基里斯新材料科技有限公司 | 一种阻燃人造革及其制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4376005B2 (ja) | 2009-12-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CA2592150C (en) | Synthetic resin leather | |

| US8617714B2 (en) | Synthetic resin leather and manufacturing method of the same | |

| JP4570229B2 (ja) | 合成樹脂レザー | |

| JP7118351B2 (ja) | 発泡樹脂層及び合成皮革 | |

| US6863953B2 (en) | Surface material of urethane resin and a method for preparation thereof | |

| JP4727394B2 (ja) | 合成皮革 | |

| JP4376005B2 (ja) | 難燃性合成樹脂レザー | |

| JP4190236B2 (ja) | 合成樹脂レザー | |

| JP4230293B2 (ja) | 合成樹脂レザー | |

| JP2011214191A (ja) | 合成樹脂レザー及びその製造方法 | |

| JP2020196977A (ja) | 合成樹脂レザー | |

| JP2001114911A (ja) | 自動車内装用表皮材 | |

| JP7029736B1 (ja) | 積層シート | |

| JP4408778B2 (ja) | 合成皮革 | |

| JP4408750B2 (ja) | 合成皮革 | |

| JP3864330B2 (ja) | 真空成形又は圧空成形用シート状成形材料の製造方法 | |

| KR100903772B1 (ko) | 우레탄 수지계 표피재 및 그의 제조방법 | |

| JP2003335937A (ja) | カレンダー加工用ポリウレタン組成物及びそれを用いた合成樹脂レザー | |

| JP4541788B2 (ja) | 合成皮革 | |

| JP4489985B2 (ja) | 合成樹脂レザー | |

| JP4570236B2 (ja) | 合成樹脂レザー | |

| JP2022013701A (ja) | 合成皮革 | |

| JP2005307004A (ja) | トノカバー用シート | |

| JP2002155477A (ja) | アクリル系樹脂レザー |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060602 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20081218 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090106 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090306 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090512 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090710 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090825 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090908 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120918 Year of fee payment: 3 |