DE102011087385A1 - Granulate auf der Basis von Titandioxid-Partikeln mit hoher mechanischer Stabilität - Google Patents

Granulate auf der Basis von Titandioxid-Partikeln mit hoher mechanischer Stabilität Download PDFInfo

- Publication number

- DE102011087385A1 DE102011087385A1 DE102011087385A DE102011087385A DE102011087385A1 DE 102011087385 A1 DE102011087385 A1 DE 102011087385A1 DE 102011087385 A DE102011087385 A DE 102011087385A DE 102011087385 A DE102011087385 A DE 102011087385A DE 102011087385 A1 DE102011087385 A1 DE 102011087385A1

- Authority

- DE

- Germany

- Prior art keywords

- titanium dioxide

- granules

- dioxide particles

- predispersion

- mechanical stability

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 title claims abstract description 78

- 239000008187 granular material Substances 0.000 title claims abstract description 67

- 239000002245 particle Substances 0.000 title claims abstract description 39

- 239000004408 titanium dioxide Substances 0.000 title claims abstract description 38

- 239000006185 dispersion Substances 0.000 claims abstract description 21

- 238000000034 method Methods 0.000 claims abstract description 14

- 239000011148 porous material Substances 0.000 claims abstract description 14

- 238000002360 preparation method Methods 0.000 claims abstract description 9

- 239000007787 solid Substances 0.000 claims abstract description 6

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 6

- 239000000203 mixture Substances 0.000 claims abstract description 4

- 238000010008 shearing Methods 0.000 claims abstract 2

- 238000009210 therapy by ultrasound Methods 0.000 claims description 19

- 239000003054 catalyst Substances 0.000 claims description 10

- 238000001694 spray drying Methods 0.000 claims description 9

- 238000010316 high energy milling Methods 0.000 claims description 8

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 claims description 4

- 229910017604 nitric acid Inorganic materials 0.000 claims description 4

- 239000000463 material Substances 0.000 claims description 3

- 239000003973 paint Substances 0.000 claims description 3

- 239000000843 powder Substances 0.000 claims description 3

- 239000000919 ceramic Substances 0.000 claims description 2

- 239000003795 chemical substances by application Substances 0.000 claims description 2

- 239000002537 cosmetic Substances 0.000 claims description 2

- 239000011521 glass Substances 0.000 claims description 2

- 238000000227 grinding Methods 0.000 claims description 2

- 238000004519 manufacturing process Methods 0.000 claims description 2

- 238000005498 polishing Methods 0.000 claims description 2

- 239000002994 raw material Substances 0.000 claims description 2

- 229920002379 silicone rubber Polymers 0.000 claims description 2

- 239000004945 silicone rubber Substances 0.000 claims description 2

- 230000000475 sunscreen effect Effects 0.000 claims description 2

- 239000000516 sunscreening agent Substances 0.000 claims description 2

- 239000002253 acid Substances 0.000 claims 2

- 238000009472 formulation Methods 0.000 claims 1

- 238000005259 measurement Methods 0.000 description 9

- 238000007669 thermal treatment Methods 0.000 description 7

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 5

- 238000001370 static light scattering Methods 0.000 description 5

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 4

- 239000007788 liquid Substances 0.000 description 3

- 239000011164 primary particle Substances 0.000 description 3

- 230000001698 pyrogenic effect Effects 0.000 description 3

- 238000000527 sonication Methods 0.000 description 3

- 239000007921 spray Substances 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 229910010413 TiO 2 Inorganic materials 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 239000000377 silicon dioxide Substances 0.000 description 2

- 230000003068 static effect Effects 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- BUHVIAUBTBOHAG-FOYDDCNASA-N (2r,3r,4s,5r)-2-[6-[[2-(3,5-dimethoxyphenyl)-2-(2-methylphenyl)ethyl]amino]purin-9-yl]-5-(hydroxymethyl)oxolane-3,4-diol Chemical compound COC1=CC(OC)=CC(C(CNC=2C=3N=CN(C=3N=CN=2)[C@H]2[C@@H]([C@H](O)[C@@H](CO)O2)O)C=2C(=CC=CC=2)C)=C1 BUHVIAUBTBOHAG-FOYDDCNASA-N 0.000 description 1

- 102100028707 Homeobox protein MSX-1 Human genes 0.000 description 1

- 101000985653 Homo sapiens Homeobox protein MSX-1 Proteins 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 241001474791 Proboscis Species 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 238000000889 atomisation Methods 0.000 description 1

- 239000012876 carrier material Substances 0.000 description 1

- 238000006555 catalytic reaction Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 229910003460 diamond Inorganic materials 0.000 description 1

- 239000010432 diamond Substances 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000002296 dynamic light scattering Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 229910021485 fumed silica Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 230000007062 hydrolysis Effects 0.000 description 1

- 238000006460 hydrolysis reaction Methods 0.000 description 1

- 238000007373 indentation Methods 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 239000000976 ink Substances 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 150000007518 monoprotic acids Chemical class 0.000 description 1

- 210000003739 neck Anatomy 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 238000004375 physisorption Methods 0.000 description 1

- 239000002510 pyrogen Substances 0.000 description 1

- 238000000197 pyrolysis Methods 0.000 description 1

- 239000011541 reaction mixture Substances 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 238000013112 stability test Methods 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 150000003609 titanium compounds Chemical class 0.000 description 1

- XJDNKRIXUMDJCW-UHFFFAOYSA-J titanium tetrachloride Chemical compound Cl[Ti](Cl)(Cl)Cl XJDNKRIXUMDJCW-UHFFFAOYSA-J 0.000 description 1

- 238000002604 ultrasonography Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/0009—Use of binding agents; Moulding; Pressing; Powdering; Granulating; Addition of materials ameliorating the mechanical properties of the product catalyst

- B01J37/0027—Powdering

- B01J37/0045—Drying a slurry, e.g. spray drying

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J21/00—Catalysts comprising the elements, oxides, or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium, or hafnium

- B01J21/06—Silicon, titanium, zirconium or hafnium; Oxides or hydroxides thereof

- B01J21/063—Titanium; Oxides or hydroxides thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/40—Catalysts, in general, characterised by their form or physical properties characterised by dimensions, e.g. grain size

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/61—Surface area

- B01J35/613—10-100 m2/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/61—Surface area

- B01J35/615—100-500 m2/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/63—Pore volume

- B01J35/633—Pore volume less than 0.5 ml/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/64—Pore diameter

- B01J35/647—2-50 nm

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09C—TREATMENT OF INORGANIC MATERIALS, OTHER THAN FIBROUS FILLERS, TO ENHANCE THEIR PIGMENTING OR FILLING PROPERTIES ; PREPARATION OF CARBON BLACK ; PREPARATION OF INORGANIC MATERIALS WHICH ARE NO SINGLE CHEMICAL COMPOUNDS AND WHICH ARE MAINLY USED AS PIGMENTS OR FILLERS

- C09C1/00—Treatment of specific inorganic materials other than fibrous fillers; Preparation of carbon black

- C09C1/36—Compounds of titanium

- C09C1/3607—Titanium dioxide

- C09C1/3615—Physical treatment, e.g. grinding, treatment with ultrasonic vibrations

- C09C1/3638—Agglomeration, granulation, pelleting

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/51—Particles with a specific particle size distribution

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/11—Powder tap density

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/12—Surface area

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/14—Pore volume

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/16—Pore diameter

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Inorganic Compounds Of Heavy Metals (AREA)

- Cosmetics (AREA)

Abstract

Die Erfindung betrifft Granulate auf der Basis von aggregierten Titandioxid-Partikeln mit einem mittleren Korndurchmesser von 5–100 µm und einer spezifischen Oberfläche nach BET von 10–120 m2/g, mit einer Stampfdichte von 1350–1800 g/l, einem Porenvolumen von 0,10–0,50 cm2/g und einem mittleren Porendurchmesser von 5–45 nm. Ein weiterer Gegenstand der Erfindung ist ein Verfahren zur Herstellung von Granulaten auf der Basis von Titandioxid bei dem man aggregierte Titandioxid-Partikel mit einem mittleren Aggregatdurchmesser von 100 nm bis 10 µm zunächst mit Wasser versetzt, dieses Gemisch auf einen pH-Wert von 1–7 bringt und durch Scherung zu einer wässrigen Vordispersion mit einem Feststoffgehalt von 30–70 Gew.-% verarbeitet, diese Vordispersion anschließend einem Hochenergievermahlungsschritt unterzieht, die dadurch entstandene Dispersion anschließend sprühtrocknet und das erhaltene Produkt für 1–8 h bei 400–800 °C thermisch nachbehandelt.

Description

- Die Erfindung betrifft Granulate auf der Basis von aggregierten Titandioxid-Partikeln mit hoher mechanischer Stabilität, sowie deren Herstellung und Verwendung.

-

DE 19601415 offenbart Granulate aus pyrogen hergestellten Siliciumdioxid-Partikeln, die mittels Sprühtrocknung einer wässrigen Dispersion und anschließender thermischer Behandlung erhalten werden und als Katalysatorträger verwendet werden können. Der Anteil an Siliciumdioxid in der Dispersion beträgt 5–25 Gew.-%. -

DE 10138574 offenbart Granulate aus pyrogen hergestellten Aluminiumoxid-Partikeln, die mittels Sprühtrocknung einer wässrigen Dispersion und gegebenenfalls anschließender thermischer Behandlung erhalten werden. Der Metalloxidgehalt beträgt 3–25 Gew.-%. -

DE 19928851 offenbart Granulate aus pyrogen hergestellten Titandioxid-Partikeln, die mittels Sprühtrocknung einer wässrigen Dispersion und gegebenenfalls anschließender thermischer Behandlung erhalten werden. Der Anteil an Titandioxid in der Dispersion beträgt 3–25 Gew.-%. - Granulate auf der Basis von Titandioxid-Partikeln werden zunehmend als Katalysator oder Katalysatorträger eingesetzt.

- Insbesondere bei heterogen katalysierten Reaktionen kommt der Abtrennung und der Rückgewinnung des Katalysators oder Katalysatorträgers eine entscheidende Rolle zu. Üblicherweise kommt es während der Umsetzung durch mechanische Beanspruchung zum Abrieb des Katalysatormaterials oder des Trägermaterials und somit zu einer Verkleinerung der mittleren Partikelgröße. Eine Abtrennung kleiner Partikel aus dem Reaktionsgemisch gestaltet sich meist schwierig und ist zudem zeit- und kostenintensiv.

- Aufgabe der Erfindung ist es daher, Granulate bereitzustellen, die diese Nachteile nicht aufweisen.

- Ein Gegenstand der Erfindung sind Granulate auf der Basis von aggregierten Titandioxid-Partikeln mit einem mittleren Korndurchmesser von 5–100 µm und einer spezifischen Oberfläche nach BET von 10–120 m2/g, die

- a. eine Stampfdichte von 1350–1800 g/l,

- b. ein Porenvolumen von 0,10–0,50 cm3/g

- c. und einen mittleren Porendurchmesser von 5–45 nm aufweisen.

- Unter Granulaten ist die kompakte Anordnung der aggregierten Titandioxid-Partikel zu verstehen, wobei die Granulate im Wesentlichen eine sphärische Morphologie aufweisen. Im Wesentlichen sphärisch heißt dabei, dass ein Großteil der Partikel eine sphärische, also kugelförmige, Morphologie aufweist, während der restliche Anteil auch eine eher elliptische oder knollenartige Morphologie aufweisen kann. Weiterhin können die Granulate auch Einbuchtungen aufweisen. Die aggregierte Form der Titandioxid-Partikel ist in den Granulaten weiterhin vorhanden und bewirkt eine Porosität der Granulate, die auch als Poren- oder Zwischenkornvolumen bezeichnet wird. Das so zur Verfügung stehende freie Porenvolumen innerhalb der Granulate kann zur Aufnahme von Fremdstoffen genutzt werden. Die Teilchengröße von Granulaten wird üblicherweise als Korndurchmesser bezeichnet. Der mittlere Korndurchmesser beziehungsweise die mittlere Teilchengröße der erfindungsgemäßen Granulate, der d50-Wert, beträgt 5–100 µm. Der Wert wird nach der thermischen Behandlung mittels statischer Lichtstreuung bestimmt. Dazu kann jedes Gerät verwendet werden, das dem Fachmann auf diesem Gebiet bekannt ist.

- Unter Aggregaten sind fest, beispielsweise über Sinterhälse, miteinander verbundene Primärpartikel zu verstehen.

- Die Größe der aggregierten Titandioxid-Partikel wird als ein mittlerer Durchmesser angegeben, der mittlerer Aggregatdurchmesser genannt wird. Der d50-Wert des Aggregatdurchmessers der Titandioxid-Partikel, die zur Herstellung der erfindungsgemäßen Granulate verwendet werden, liegt vor der Hochenergievermahlung bei 100 nm–10 µm und nach der Hochenergievermahlung bei 50–100 nm, bevorzugt liegt er nach der Hochenergievermahlung bei 70–100 nm. Der mittlere Aggregatdurchmesser nach der Hochenergievermahlung wird mittels dynamischer Lichtstreuung gemessen. Dazu kann jedes Gerät verwendet werden, das dem Fachmann auf diesem Gebiet bekannt ist.

- Die Art der eingesetzten, aggregierten Titandioxid-Partikel ist nicht beschränkt, bevorzugt handelt es sich jedoch um aggregierte Titandioxid-Partikel pyrogener Herkunft. Pyrogen umfasst dabei solche Partikel, die durch Flammenoxidation, Flammenhydrolyse oder Flammenpyrolyse aus geeigneten Titanverbindungen erhältlich sind. In der Regel wird Titantetrachlorid in einer Flamme aus Wasserstoff und Sauerstoff zu Titandioxid hydrolysiert. Beispiele für kommerziell erhältliche aggregierte, pyrogene Titandioxidpartikel sind AEROXIDE® TiO2 P25 und AEROXIDE® TiO2 P90 von Evonik Degussa.

- Die Granulate weisen einen pH-Wert von 1–7, bevorzugt von 1–5, besonders bevorzugt von 3–4, auf. Er wird in einer 4 %-igen wässrigen Dispersion in Anlehnung an DIN ISO 787/9, ASTM D1208, JIS K 5101/24 gemessen.

- Die spezifische Oberfläche nach BET der eingesetzten, aggregierten Titandioxid-Partikel ist nicht beschränkt, bevorzugt beträgt die BET-Oberfläche 20–120 m2/g. Besonders bevorzugt werden für die Granulate solche Titandioxid-Partikel mit einer spezifischen Oberfläche von 50 ± 15 m2/g oder 90 ± 20 m2/g verwendet. Die spezifische BET-Oberfläche der erfindungsgemäßen Granulate nach der thermischen Behandlung beträgt 10–120 m2/g. Bevorzugt beträgt die spezifische BET-Oberfläche nach der thermischen Behandlung 15–40 m2/g, besonders bevorzugt beträgt sie 20–30 m2/g. Die spezifische BET-Oberfläche wird gemäß DIN 66131 bestimmt.

- Die Stampfdichte der erfindungsgemäßen Granulate beträgt 1350–1800 g/l, bevorzugt sind 1400–1500 g/l. Die Stampfdichte wird gemäß DIN 53194 bestimmt.

- Das Porenvolumen der erfindungsgemäßen Granulate beträgt 0,10–0,50 cm3/g, bevorzugt weisen die Granulate ein Porenvolumen von 0,15–0,25 cm3/g auf. Es wird rechnerisch aus der Summe von Mikro-, Meso- und Makroporenvolumen bestimmt. Die Bestimmung der Mikro- und Mesoporen erfolgt durch Messung der Stickstoff-Physisorption gemäß DIN 66131. Die Bestimmung der Makroporen erfolgt durch das Quecksilber-Einpressverfahren. Aus den gemessenen Sorptionsdaten lässt sich mittels der Methode nach Barret, Joyner und Halenda (BJH-Methode) die Porengrößenverteilung ermitteln, woraus sich wiederum der mittlere Porendurchmesser berechnen lässt. Der mittlere Porendurchmesser der erfindungsgemäßen Granulate beträgt 5–45 nm, bevorzugt beträgt er 10–40 nm, besonders bevorzugt beträgt er 15–35 nm.

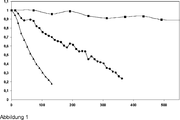

- Die mechanische Stabilität der Granulate wird durch ein kombiniertes Messverfahren aus kontinuierlicher Ultraschallbehandlung und anschließender Korngrößenmessung mittels statischer Lichtstreuung ermittelt. Aus

US 2005/0032965 A1 - Ultraschallbehandlung bedeutet, dass die Granulate in einer wässrigen Dispersion für eine bestimmte Zeit Ultraschallpulsen ausgesetzt werden. Ultraschallwellen sind unter geeigneten Bedingungen in der Lage Festkörper, welche in flüssigen Medien suspendiert vorliegen, mechanisch stark zu beanspruchen. Diese Beanspruchung kann gegebenenfalls so stark sein, dass der Energieeintrag durch die Ultraschallbehandlung dazu führt, dass die Feststoffe zerkleinert werden und somit die mittlere Korngröße, der d50-Wert, reduziert wird. So können durch die Stärke und die Dauer der Ultraschallbehandlung und die kontinuierliche Bestimmung der Korngröße Rückschlüsse auf die mechanische Stabilität der Granulate gezogen werden.

- Die mechanische Stabilität (DIF – disintegration factor) ergibt sich dann nach einer gepulsten Ultraschallbehandlung aus dem Verhältnis des mittleren Korndurchmessers nach der Ultraschallbehandlung zu dem mittleren Korndurchmesser vor der Ultraschallbehandlung

DIF = d50US/d500, - Die Stabilität der erfindungsgemäßen Granulate weist nach Ultraschallbehandlung einen DIF-Wert von 0,85–0,99 auf, bevorzugt ist ein DIF-Wert von 0,9–0,99, besonders bevorzugt ist ein DIF-Wert von 0,95–0,99. In einer Ausführungsform beträgt der DIF-Wert nach 130 Sekunden 0,95–0,99, in einer anderen Ausführungsform beträgt der DIF-Wert nach 300 Sekunden 0,90–0,99, in einer weiteren Ausführungsform beträgt der DIF-Wert nach 500 Sekunden 0,85–0,99. In einer besonderen Ausführungsform beträgt der DIF-Wert nach 130 Sekunden Ultraschallbehandlung 0,95–0,99, nach 300 Sekunden beträgt der DIF-Wert noch 0,9–0,99 und nach 550 Sekunden beträgt der DIF-Wert immer noch 0,85–0,99.

- Ein weiterer Gegenstand der Erfindung ist ein Verfahren zur Herstellung von Granulaten auf der Basis von Titandioxid, bei dem man aggregierte Titandioxid-Partikel mit einem mittleren Aggregatdurchmesser von 100 nm bis 10 µm zunächst mit Wasser versetzt, dieses Gemisch auf einen pH-Wert von 1–7 bringt und durch Scherung zu einer wässrigen Vordispersion mit einem Feststoffgehalt von 30–70 Gew.-% verarbeitet, diese Vordispersion anschließend einem Hochenergievermahlungsschritt unterzieht, die dadurch entstandene Dispersion anschließend sprühtrocknet, und das erhaltene Produkt für 1–8 h bei 400–800 °C thermisch nachbehandelt.

- Die Vordispersion von aggregierten Titandioxid-Partikeln in Wasser weist eine Konzentration an Titandioxid von 30–70 Gew.-% auf, bevorzugt sind 35–55 Gew.-%, besonders bevorzugt sind 40 Gew.-%, jeweils bezogen auf das Gesamtgewicht der Dispersion. Die Herstellung dieser Vordispersion erfolgt mit dem Fachmann bekannten Methoden zur Dispergierung von Pulvern in Flüssigkeiten. Besonders geeignet sind Scheraggregate, die nach dem Rotor-Stator-Prinzip arbeiten. Bei der Scherung wird durch das Ausüben von Scherkräften Energie in das Mahlgut eingebracht, die eine Dispergierung bewirkt. Dies wird zum Beispiel durch rotierende Scheiben in einem statischen Rührbehälter erreicht.

- Der pH-Wert der Vordispersion wird auf einen Wert von 1–7, bevorzugt von 1–5, besonders bevorzugt von 1,5–2,5, ganz besonders bevorzugt von 2, eingestellt. Dies wird üblicherweise mit einprotonigen Säuren erreicht, die keine schwerlöslichen Salze bilden. Bevorzugt wird Salpetersäure verwendet.

- Bei der Hochenergievermahlung wird eine Vordispersion in mindestens zwei Dispersionsströme aufgeteilt, diese werden unter einen Druck von 500 bis 4000 bar gebracht, über eine Düse entspannt und in einer gas- oder flüssigkeitsgefüllten Reaktorkammer zur Kollision gebracht, so dass sich die Teilchen selbst mahlen. Auf diese Weise können Dispersionen mit einem mittleren Aggregatdurchmesser von 50–100 nm erhalten werden. Hierzu kann jede Hochenergiemühle verwendet werden, die dem Fachmann auf diesem Gebiet bekannt ist, und mit der ein entsprechender Aggregatdurchmesser der Partikel erreicht werden kann.

- Die Sprühtrocknung wird bei Temperaturen von 200–600 °C durchgeführt, bevorzugt werden Temperaturen von 250–500 °C, besonders bevorzugt werden Temperaturen von 300–400°C. Die Ablufttemperatur beträgt dabei 100–200 °C, bevorzugt sind 110–180 °C, besonders bevorzugt sind 120–150 °C. Hierzu kann jedes Sprühtrocknungsgerät verwendet werden, das dem Fachmann auf diesem Gebiet bekannt ist, bevorzugt werden Scheiben-, Düsenoder Ultraschallzerstäuber eingesetzt.

- Die thermische Behandlung der Granulate kann man sowohl in ruhender Schüttung, wie zum Beispiel in Kammeröfen, als auch in bewegter Schüttung, wie zum Beispiel in Drehrohröfen, durchführen. Sie wird für 1–8 h bei 400–800 °C durchgeführt. Bevorzugt sind Zeiten von 2–7 h, besonders bevorzugt sind 4–6 h. Die Temperatur beträgt vorteilhafterweise 500–700°C, besonders bevorzugt ist eine Temperatur von 550–650°C. Als vorteilhaft haben sich die Kombinationen von 2–7 h bei 400–800°C herausgestellt. Bevorzugt wird für 2–7 h bei 500–700°C getempert, besonders bevorzugt für 2–7 h bei 550–650°C und ganz besonders bevorzugt für 4–6 h bei 550–650 °C.

- In einer Ausführungsform werden die Granulate bei 300–400°C sprühgetrocknet und anschließend für 2–7 h bei 500–700 °C getempert.

- In einer besonderen Ausführungsform werden die Granulate bei 350–400 °C sprühgetrocknet und anschließend für 4–6 h bei 550–650 °C getempert.

- Ein weiterer Gegenstand der Erfindung ist die Verwendung der Granulate als Trägermaterial, als Katalysator oder Katalysatorträger, als Schleif- und Poliermittel, als Rohstoff zur Glas- und Keramikherstellung sowie in Kosmetika, als Sonnenschutz, in Silikonkautschuk, in Tonerpulver, in Lacken und Farben.

- Beispiele

- Die Versuche werden mit einem pyrogen hergestellten Titandioxid mit einer BET-Oberfläche von ca. 50 m2/g, einem pH-Wert von ca. 3,5, einer Stampfdichte von ca. 130 g/l und einer Primärpartikelgröße von 21 nm (AEROXIDE® TiO2 P25 von Evonik Degussa) durchgeführt. Die verwendeten Geräte stehen nur beispielhaft für mögliche Gerätschaften und sind in keinem Fall als Einschränkung für die Erfindung zu verstehen.

- Beispiel 1 (erfindungsgemäße Granulate):

- a) Herstellung der Vordispersion:

- 150 kg vollentsalztes Wasser werden in einem geeigneten Behälter vorgelegt. Zum Einstellen des pH-Wertes auf 2 wird verdünnte Salpetersäure verwendet. 100 kg aggregierte Titandioxid-Partikel werden über den Saugrüssel eines Scheraggregats vom Typ Conti-TDS 3 der Firma Ystral unter Scherung bei 3000 U/min bis zu einem Gewichtsanteil von 40 % eingezogen. Ein ansteigender pH-Wert wird durch weitere Zugabe von verdünnter Salpetersäure wieder auf 2 gesenkt. Nach Beendigung des Einziehens wird die Vordispersion noch bei 3000 U/min 15 min lang nachgeschert.

- b) Herstellung der Dispersion durch Hochenergievermahlung:

- Es wird eine Hochenergiemühle vom Typ Ultimaizer HJP-25050 der Firma Sugino Machine Ltd. eingesetzt. Die unter a) beschriebene Vordispersion wird bei einem Druck von 2500 bar und einem Diamantdüsendurchmesser von 0,3 mm zweimal durch die Hochenergiemühle geführt. Der mittlere Aggregatdurchmesser des Titandioxids weist nun einen d50-Wert von 70–100 nm auf.

- c) Herstellung der Granulate:

- Die mit einer Hochenergiemühle vermahlene Dispersion b) wird mit einem Sprühtrocknungsaggregat versprüht und getrocknet. Der Sprühnebel wird mittels einer Scheibenzerstäubung erzeugt. Dabei wird die Scheibenumdrehung auf Werte von 12000 U/min eingestellt. Die Trocknungstemperatur liegt bei 380°C. Die Ablufttemperatur beträgt 125°C. Der Durchsatz an Titandioxid-Suspension wird auf 100 l/h eingestellt. Die getrockneten Granulate werden mittels eines Gewebefilters vom Gasstrom abgetrennt. Bei dem beschriebenen Sprühtrocknungsvorgang entstehen im Wesentlichen sphärische Granulate.

- d) Thermische Nachbehandlung:

- Für die thermische Nachbehandlung werden 10 kg der sprühgetrockneten Granulate bei 600 °C für 4 h in einem Kammerofen gelagert. Anschließend wird auf Raumtemperatur abgekühlt.

- Beispiele 2 und 3 (Vergleichsbeispiele):

- Für die Beispiele 2 und 3 wird ein kommerziell erhältliches Titandioxid-Granulat mit einer BET-Oberfläche von 50 m2/g, einem mittleren Korndurchmesser von etwa 20 µm, einer Stampfdichte von ca. 700 g/l und einem pH-Wert von 3,0–4,5 eingesetzt, das von Evonik Degussa unter dem Namen VP AEROPERL® P25/20 vertrieben wird. Dieses Granulat wurde entsprechend

DE 19928851 A1 aus einer Dispersion von pyrogen hergestellten, aggregierten Titandioxid-Partikeln mit einer BET-Oberfläche von 50 ± 15 m2/g, einer Primärpartikelgröße von 21 nm, einer Stampfdichte von ca. 130 g/l und einem pH-Wert von 3,5–4,5, das von Evonik Degussa unter dem Namen AEROXIDE® TiO2 P25 vertrieben wird, hergestellt. Für Beispiel 2 wird das unbehandelte Granulat verwendet, es erfolgt keine thermische Nachbehandlung. In Beispiel 3 wird das Granulat bei 600 °C für 4 h thermisch nachbehandelt. - Messung der mechanischen Stabilität:

- Zur statischen Lichtstreuung wird ein Partikelgrößenmessgerät vom Typ „Mastersizer S“ mit Durchflusszelle der Firma Malvern Instruments Ltd. eingesetzt. Als Pumpeneinheit dient die Probendispergiereinheit für kleine Volumina MSX1 mit Pumpen-/Rührerdrehzahlkontrolle, jeweils von der Firma Malvern Instruments Ltd.. In der Ultraschallbehandlung kommt der Ultraschallprozessor GEX 750 mit 750 Watt Generatorleistung und einer Frequenz von 20 kHz der Firma G. Heinemann, Schwäbisch Gmünd, bestückt mit Ultraschallkonverter CV 33 inklusive 13 mm Resonator mit wechselbaren Titan-Tellern zum Einsatz. Die Beschallung der Probe findet in einer Durchflusszelle mit Kühlmantel und mit ½“-Gewinde zum Aufschrauben auf den Resonator der Firma G. Heinemann statt. Die Ultraschall-Amplitude beträgt 100 %, wobei ein Ultraschallpuls von 1 Sekunde eingestellt wird.

- Vor der Messung wird eine wässrige Dispersion der zu untersuchenden Granulate in der Dispergiereinheit hergestellt. Die Konzentration des Feststoffs wird dabei so gewählt, dass die optische Abschattung der Granulate nicht zu groß wird. Die Dispersion wird nun während des gesamten Messvorgangs kontinuierlich durch die Apparatur gepumpt, die Leistung der Pumpe wird dabei auf 2000 U/min geregelt. Zuerst wird die kontinuierliche Korngrößenmessung gestartet, wobei zunächst die mittlere Korngröße (d500) dreimal mittels statischer Lichtstreuung bestimmt und aus diesen Werten der Mittelwert gebildet wird. Danach wird die gepulste Ultraschallbehandlung gestartet. Die Probe wird nun kontinuierlich im 1 Sekundentakt mit Ultraschall beschallt: 1 Sekunde „an“ gefolgt von 1 Sekunde „aus“. Die Dispersion wird während der Beschallung in der Durchflusszelle gekühlt. Dazu wird Wasser durch den Kühlmantel gepumpt, das mittels Kryostat auf 18°C temperiert wird. Nach jeweils 10 Sekunden gepulster Ultraschall-Behandlung wird die volumengewichtete Teilchengrößenverteilung aufgezeichnet, welche aus 2000 Einzelmessungen besteht. Aus den gemessenen Daten wird mittels Auswertesoftware anhand der Fraunhofer-Theorie der mittlere Korndurchmesser (d50US) berechnet. Die Bestimmung der mechanischen Stabilität endet je nachdem wie schnell die Granulate während der Ultraschallbehandlung zerfallen, spätestens jedoch, wenn der mittlere Korndurchmesser bei fortlaufender Ultraschallbehandlung konstant bleibt. Anschließend werden die Granulat-Stabilitäts-Faktoren folgendermaßen errechnet: Jeder Messwert des mittleren Korndurchmessers d50US wird durch den zuvor bestimmten Ausgangswert d500 dividiert und anschließend gegen die Zeitdauer der Ultraschall-Behandlung aufgetragen. Ein Granulat-Stabilitäts-Faktor von 1,0 gibt an, dass es zu keiner Veränderung des mittleren Korndurchmessers durch die Ultraschallbehandlung kam und somit keine Zerkleinerung der Granulate stattfand. Ein Granulat-Stabilitäts-Faktor von 0,2 gibt an, dass der ursprüngliche Wert des mittleren Korndurchmessers um 80 % abgenommen hat.

-

- Ergebnisse Wertetabelle zu Abbildung 1:

Zeit in Sekunden D50US/D500 Zeit in Sekunden D50US/D500 Beispiel 1 Beispiel 2 Beispiel 3 Beispiel 1 Beispiel 2 Beispiel 3 0 1 1 1 282 0,43 12 1,00 0,94 1 292 0,42 22 0,86 0,96 302 0,41 32 0,74 0,91 312 0,91 0,36 42 0,67 0,89 322 0,34 52 0,59 332 0,32 62 0,52 0,90 342 0,30 72 1,00 0,46 0,88 352 0,26 82 0,40 0,82 362 0,24 92 0,35 0,80 372 0,93 102 0,30 0,76 382 112 0,26 0,73 392 122 0,22 0,71 402 132 0,96 0,18 0,70 412 142 0,67 422 152 0,66 432 0,93 162 0,64 442 172 0,61 452 182 0,59 462 192 0,99 0,63 472 202 0,61 482 212 0,57 492 0,89 222 0,54 502 232 0,54 512 242 0,54 522 252 0,94 0,45 532 262 0,49 542 272 0,45 552 0,89 - Erläuterungen zu Abb. 1:

- In

- Legende:

-

- Quadrat-Beispiel 1,

- Dreieck-Beispiel 2,

- Kreis-Beispiel 3.

- Auf der x-Achse ist die Zeit in Sekunden aufgetragen. Auf der y-Achse ist das Verhältnis D50US/D500 aufgetragen.

- ZITATE ENTHALTEN IN DER BESCHREIBUNG

- Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen.

- Zitierte Patentliteratur

-

- DE 19601415 [0002]

- DE 10138574 [0003]

- DE 19928851 [0004]

- US 2005/0032965 A1 [0017]

- DE 19928851 A1 [0035]

- Zitierte Nicht-Patentliteratur

-

- DIN ISO 787/9 [0013]

- ASTM D1208 [0013]

- JIS K 5101/24 [0013]

- DIN 66131 [0014]

- DIN 53194 [0015]

- DIN 66131 [0016]

Claims (11)

- Granulate auf der Basis von aggregierten Titandioxid-Partikeln mit einem mittleren Korndurchmesser von 5–100 µm und einer spezifischen Oberfläche nach BET von 10–120 m2/g, dadurch gekennzeichnet, dass sie a. eine Stampfdichte von 1350–1800 g/l, b. ein Porenvolumen von 0,10–0,50 cm3/g und c. einen mittleren Porendurchmesser von 5–45 nm aufweisen.

- Granulate nach Anspruch 1, dadurch gekennzeichnet, dass sie nach Ultraschallbehandlung eine mechanische Stabilität von 0,85–0,99 aufweisen.

- Granulate nach Anspruch 2, dadurch gekennzeichnet, dass sie nach 130 Sekunden Ultraschallbehandlung eine mechanische Stabilität von 0,95–0,99 aufweisen.

- Granulate nach Anspruch 2, dadurch gekennzeichnet, dass sie nach 300 Sekunden eine mechanische Stabilität von 0,9–0,99 aufweisen

- Granulate nach Anspruch 2, dadurch gekennzeichnet, dass sie nach 550 Sekunden eine mechanische Stabilität von 0,85–0,99 aufweisen.

- Verfahren zur Herstellung von Granulaten auf der Basis von Titandioxid, dadurch gekennzeichnet, dass man aggregierte Titandioxid-Partikel mit einem mittleren Aggregatdurchmesser von 100 nm bis 10 µm zunächst mit Wasser versetzt, dieses Gemisch auf einen pH-Wert von 1–7 bringt und durch Scherung zu einer wässrigen Vordispersion mit einem Feststoffgehalt von 30–70 Gew.-% verarbeitet, diese Vordispersion anschließend einem Hochenergievermahlungsschritt unterzieht, die dadurch entstandene Dispersion anschließend sprühtrocknet und das erhaltene Produkt für 1–8 h bei 400–800 °C thermisch nachbehandelt.

- Verfahren nach Anspruch 6, dadurch gekennzeichnet, dass aggregierte Titandioxid-Partikel verwendet werden, die pyrogen hergestellt sind.

- Verfahren nach Anspruch 6 oder 7, dadurch gekennzeichnet, dass der pH-Wert der Titandioxid-Vordispersion mit Säure auf 1 bis 5 eingestellt wird.

- Verfahren nach den Ansprüchen 6 oder 7, dadurch gekennzeichnet, dass der pH-Wert der Titandioxid-Vordispersion mit Säure auf 1,5 bis 2,5 eingestellt wird.

- Verfahren nach den Ansprüchen 6 bis 9, dadurch gekennzeichnet, dass der pH-Wert mit Salpetersäure eingestellt wird.

- Verwendung der Granulate gemäß der Ansprüche 1 bis 5 als Trägermaterial, als Katalysator oder Katalysatorträger, sowie in Kosmetika, Sonnenschutzformulierungen, Silikonkautschuk, Tonerpulver, Lacken, Farben, als Schleif-/Poliermittel, als Rohstoff zur Glas- und Keramikherstellung.

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102011087385A DE102011087385A1 (de) | 2011-11-30 | 2011-11-30 | Granulate auf der Basis von Titandioxid-Partikeln mit hoher mechanischer Stabilität |

| PCT/EP2012/073213 WO2013079377A1 (de) | 2011-11-30 | 2012-11-21 | Granulate auf der basis von titandioxid - partikeln mit hoher mechanischer stabilität, das herstellverfahren und verwendung |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102011087385A DE102011087385A1 (de) | 2011-11-30 | 2011-11-30 | Granulate auf der Basis von Titandioxid-Partikeln mit hoher mechanischer Stabilität |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| DE102011087385A1 true DE102011087385A1 (de) | 2013-06-06 |

Family

ID=47216278

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE102011087385A Withdrawn DE102011087385A1 (de) | 2011-11-30 | 2011-11-30 | Granulate auf der Basis von Titandioxid-Partikeln mit hoher mechanischer Stabilität |

Country Status (2)

| Country | Link |

|---|---|

| DE (1) | DE102011087385A1 (de) |

| WO (1) | WO2013079377A1 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017071805A1 (de) * | 2015-10-30 | 2017-05-04 | Kronos International, Inc. | Mattierungsmittel und verfahren zur herstellung |

| CN109570649A (zh) * | 2018-11-08 | 2019-04-05 | 珠海山诺科技有限公司 | 一种全自动攻牙机 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN108649148B (zh) * | 2018-06-20 | 2021-05-14 | 上海定向材料科技有限公司 | 一种瘠性钛酸铝复合材料匣钵的制备方法 |

| SE2250523A1 (en) * | 2022-04-29 | 2023-10-30 | Tiotech As | A battery material and its manufacture |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19601415A1 (de) | 1995-02-04 | 1996-08-08 | Degussa | Granulate auf Basis von pyrogen hergestelltem Siliciumdioxid, Verfahren zu ihrer Herstellung und ihre Verwendung |

| DE19928851A1 (de) | 1999-06-24 | 2000-12-28 | Degussa | Granulate auf Basis von pyrogen hergestelltem Titandioxid, Verfahren zu ihrer Herstellung und ihre Verwendung |

| DE10138574A1 (de) | 2001-08-06 | 2003-02-27 | Degussa | Granulate auf Basis von pyrogen hergestelltem Aluminiumoxid, Verfahren zu ihrer Herstellung und ihre Verwendung |

| US20050032965A1 (en) | 2001-08-13 | 2005-02-10 | Remi Valero | Method of preparing silicas, silicas with specific pore-size and/or particle-size distribution, and the uses thereof, in particular for reinforcing polymers |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3428231A1 (de) * | 1983-12-16 | 1985-07-04 | Süd-Chemie AG, 8000 München | Verfahren zur entfernung von stickoxiden aus abgasen |

| DE3736557A1 (de) * | 1987-10-28 | 1989-05-11 | Sued Chemie Ag | Katalysator zur selektiven hydrierung von mehrfach ungesaettigten kohlenwasserstoffen |

| DE19809418A1 (de) * | 1998-03-05 | 1999-09-09 | Basf Ag | Verfahren zur Hydrierung von Carbonylverbindungen |

| US7138011B2 (en) * | 2004-09-07 | 2006-11-21 | Tronox Llc | Surface treated pigments |

| US8968931B2 (en) * | 2009-11-05 | 2015-03-03 | National University Of Singapore | Crystalline mesoporous titanium dioxide and the use thereof in electrochemical devices |

-

2011

- 2011-11-30 DE DE102011087385A patent/DE102011087385A1/de not_active Withdrawn

-

2012

- 2012-11-21 WO PCT/EP2012/073213 patent/WO2013079377A1/de active Application Filing

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19601415A1 (de) | 1995-02-04 | 1996-08-08 | Degussa | Granulate auf Basis von pyrogen hergestelltem Siliciumdioxid, Verfahren zu ihrer Herstellung und ihre Verwendung |

| DE19928851A1 (de) | 1999-06-24 | 2000-12-28 | Degussa | Granulate auf Basis von pyrogen hergestelltem Titandioxid, Verfahren zu ihrer Herstellung und ihre Verwendung |

| DE10138574A1 (de) | 2001-08-06 | 2003-02-27 | Degussa | Granulate auf Basis von pyrogen hergestelltem Aluminiumoxid, Verfahren zu ihrer Herstellung und ihre Verwendung |

| US20050032965A1 (en) | 2001-08-13 | 2005-02-10 | Remi Valero | Method of preparing silicas, silicas with specific pore-size and/or particle-size distribution, and the uses thereof, in particular for reinforcing polymers |

Non-Patent Citations (5)

| Title |

|---|

| ASTM D1208 |

| DIN 53194 |

| DIN 66131 |

| DIN ISO 787/9 |

| JIS K 5101/24 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017071805A1 (de) * | 2015-10-30 | 2017-05-04 | Kronos International, Inc. | Mattierungsmittel und verfahren zur herstellung |

| JP2018536049A (ja) * | 2015-10-30 | 2018-12-06 | クローノス インターナショナル インコーポレイテッドKronos International, Inc. | つや消し剤およびその製造方法 |

| RU2703634C1 (ru) * | 2015-10-30 | 2019-10-21 | Кронос Интернациональ, Инк. | Матирующий агент (варианты), способ получения матирующего агента, кроющая композиция, пигментированная матовая поверхность подложки и пластмасса |

| AU2016345274B2 (en) * | 2015-10-30 | 2020-07-30 | Kronos International, Inc. | Matting agents and method for the production thereof |

| CN109570649A (zh) * | 2018-11-08 | 2019-04-05 | 珠海山诺科技有限公司 | 一种全自动攻牙机 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2013079377A1 (de) | 2013-06-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1216958B1 (de) | Wässrige Dispersion, Verfahren zu deren Herstellung und Verwendung | |

| EP1907324B1 (de) | Verfahren zur herstellung von nanokristallinem alpha-al2o3 | |

| DE112010003823B4 (de) | Pulver, gesintertes pulver und verfahren zu deren herstellung | |

| DE69809671T2 (de) | Teilchenförmiges Kieselsäure-Metalloxyd Verbundmaterial und Verfahren zur Herstellung desselbe | |

| EP1840085B1 (de) | Verfahren zur herstellung eines feinkristallinen böhmits | |

| EP1907323B1 (de) | Verfahren zur herstellung von nanopartikeln aus aluminiumoxid und oxiden von elementen der i. und ii. hauptgruppe des periodensystems | |

| WO2008046727A2 (de) | Amorphe submicron partikel | |

| DE69304657T2 (de) | Zusammensetzung auf der Basis von Aluminiumphosphat mit einem grossen Porenvolumen und einem grossen Porendurchmesser, Verfahren zu ihrer Herstellung und Anwendung davon | |

| EP1506940A1 (de) | Ceroxidpulver | |

| WO2008046854A2 (de) | Stabile wässrige dispersionen von siliciumdioxid | |

| DE102011087385A1 (de) | Granulate auf der Basis von Titandioxid-Partikeln mit hoher mechanischer Stabilität | |

| DE112007001284T5 (de) | Herstellung von mesoporösem Kohlenstoff mit einstellbarer Porengrösse | |

| DE69502102T2 (de) | Fcc-katalysator aus beschichteten zeolithpartikeln | |

| DE10163179A1 (de) | Granulate auf Basis von pyrogen hergestelltem Siliziumdioxid, Verfahren zu ihrer Herstellung und ihre Verwendung | |

| DE112010000783T5 (de) | Feines Aluminiumhydroxidpulver zum Füllen in Harz und Verfahren zu seiner Herstellung | |

| EP2619138B1 (de) | Poröses, sphärisches titandioxid | |

| DE112011103630T5 (de) | Synthese von Natriumtitanat | |

| DE10328342B4 (de) | Verfahren zur Herstellung von expandiertem Graphit, expandierter Graphit und Verwendung | |

| DE10121656B4 (de) | Verfahren zur Herstellung eines verbesserten Schleifkorns | |

| DE102018123702A1 (de) | Nanoskaliges LaB6- Pulver und Verfahren zu dessen Herstellung | |

| DE1767332A1 (de) | Verfahren zur Herstellung feinstteiliger,amorpher Kieselsaeuren mit hoher Struktur | |

| DE112011101392B4 (de) | Verfahren zur Herstellung von Partikeln | |

| EP4436912A1 (de) | Verfahren zur herstellung von nanoplättchen aus g-c3n4/metall-verbundmaterial | |

| EP3717407A1 (de) | Hoch dispergierbare gefällte kieselsäuren | |

| DE102021107429A1 (de) | Verfahren zum Herstellen von mikroporösem Kohlenstoffmaterial |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| R119 | Application deemed withdrawn, or ip right lapsed, due to non-payment of renewal fee |