DE102006037733A1 - Haftverstärker für ein Substrat aus einer Polymerzusammensetzung und diesen enthaltende Polymerzusammensetzung - Google Patents

Haftverstärker für ein Substrat aus einer Polymerzusammensetzung und diesen enthaltende Polymerzusammensetzung Download PDFInfo

- Publication number

- DE102006037733A1 DE102006037733A1 DE102006037733A DE102006037733A DE102006037733A1 DE 102006037733 A1 DE102006037733 A1 DE 102006037733A1 DE 102006037733 A DE102006037733 A DE 102006037733A DE 102006037733 A DE102006037733 A DE 102006037733A DE 102006037733 A1 DE102006037733 A1 DE 102006037733A1

- Authority

- DE

- Germany

- Prior art keywords

- polymer composition

- organic compound

- polymer

- alcohol

- weight

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K13/00—Use of mixtures of ingredients not covered by one single of the preceding main groups, each of these compounds being essential

- C08K13/02—Organic and inorganic ingredients

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J3/00—Processes of treating or compounding macromolecular substances

- C08J3/20—Compounding polymers with additives, e.g. colouring

- C08J3/22—Compounding polymers with additives, e.g. colouring using masterbatch techniques

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J5/00—Adhesive processes in general; Adhesive processes not provided for elsewhere, e.g. relating to primers

- C09J5/02—Adhesive processes in general; Adhesive processes not provided for elsewhere, e.g. relating to primers involving pretreatment of the surfaces to be joined

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Paints Or Removers (AREA)

Abstract

Die vorliegende Erfindung stellt einen Haftverstärker und eine Polymerzusammensetzung, die den Haftverstärker zur Verbesserung des Haftvermögens von Substraten aus Polymerzusammensetzung gegenüber einem Primer enthalten, bereit. Der erfindungsgemäße Haftverstärker umfasst einen Alkohol, ein Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe auf einem porösen Material geträgert oder einen Masterbatch, hergestellt durch Vermischen eines Polymers mit der obigen organischen Verbindung wie auf einem porösen Material geträgert. Das durch Zusatz von mehr als 0,5 Gewichtsteilen des Haftvermittlers, bezogen auf 100 Gewichtsteile des Polymers, zu einer normalen Polymerzusammensetzung erhaltene Substrat aus Polymerzusammensetzung zeigt eine gute Haftung gegenüber einem Primer mit einer Isocyanatgruppe ohne ein separates Verfahren zur Herstellung einer groben Oberfläche des Substrats oder ein Abrasionsverfahren unter Verwendung eines organischen Lösungsmittels.

Description

- Technisches Gebiet

- Die vorliegende Erfindung betrifft einen Haftverstärker, der zur Verstärkung der Haftung zwischen einem Primer und einem Substrat aus einer Polymerzusammensetzung verwendet wird, und eine Polymerzusammensetzung, die den Haftverstärker enthält. Insbesondere bestrifft die vorliegende Erfindung einen Haftverstärker und eine Polymerzusammensetzung, die den Haftverstärker enthält, welcher der Polymerzusammensetzung zugegeben werden kann, um so die Haftung von aus der Polymerzusammensetzung erhaltenen Polymerzusammensetzungssubstraten gegenüber einem zur Erhöhung des Haftvermögens der Substrate vor dem Aufbringen eines Klebstoffs beim Zusammenbringen der Substrate aufgebrachten Primer.

- Hintergrund der Erfindung

- Im Allgemeinen gibt es zwei Verfahren zum Verbinden von mehreren Substraten aus einer Polymerzusammensetzung:

1) die Verwendung eines Klebstoffs alleine zum Verbinden der Substrate zu einem Polymersubstrat/Klebstoff/Polymersubstrat-Sandwichaufbau und 2) die Verwendung sowohl eines Primers als auch eines Klebstoffs zum Erhalt eines Polymersubstrat/Primer/Klebstoff/Primer/Polymersubstrat-Sandwichaufbaus. - Im Einzelnen verfährt man bei dem zweiten Verfahren so, dass man Substrate aus Polymerzusammensetzung herstellt, die mit einem Primer beschichtet sind, der zur Kopplung mit den Substraten aus Polymerzusammensetzung befähigt ist, und dann die Substrate aus Polymerzusammensetzung mit einem Klebstoff verbindet.

- Es gibt einige Verfahren zur Erhöhung der Haftung zwischen dem Klebstoff und den aus der Polymerzusammensetzung erhaltenen Substraten – Förderung des Haftvermögens des Klebstoffs oder Verbesserung der Leistungsfähigkeit von haftvermittelten Materialien, wie dem Primer, oder dergleichen.

- Die Verfahren, die in der Schuhindustrie am weitesten verbreitet sind, sind Oberflächenverarbeitungsverfahren zur Verarbeitung der Oberfläche von zu verbindenden Substraten aus Polymerzusammensetzung und ein Verfahren des Zusatzes eines haftverstärkenden Materials zur Polymerzusammensetzung. Diese Verfahren sollen dafür sorgen, dass der Primer gut mit den Substraten aus Polymerzusammensetzung verbunden ist.

- Da es schwierig ist, mehrere Substrate aus Polymerzusammensetzung mit einem Klebstoff alleine zu verbinden, wird die Oberfläche eines Substrats aus Polymerzusammensetzung mit einem Primer und dann mit einem Klebstoff beschichtet und mit den anderen Substraten aus Polymerzusammensetzung verbunden.

- Zur Verbesserung der Leistungsfähigkeit derartiger Primer sind verschiedene Primerzusammensetzungen entwickelt worden, die nur gegenüber einem spezifischen Substrat aus Polymerzusammensetzung und nicht gegenüber allen Arten von Substraten aus Polymerzusammensetzung eine gute Haftung erzielen.

- Primer zeigen trotz ihrer bemerkenswert verbesserten Leistungsfähigkeit eine Verschlechterung des Haftvermögens gegenüber einem spezifischen Substrat aus Polymerzusammensetzung, so dass das Substrat aus Polymerzusammensetzung in vielen Fällen vor dem Beschichten mit einem Primer oberflächenverarbeitet wird. Mit anderen Worten wird zur Verbesserung des Haftvermögens des Substrats aus Polymerzusammensetzung gegenüber dem Primer das eine Substrat aus Polymerzusammensetzung auf verschiedene Arten separat oberflächenverarbeitet, mit dem Primer und dann mit einem Klebstoff beschichtet und mit den anderen Substraten aus Polymerzusammensetzung verbunden.

- Zu den verschiedenen Oberflächenverarbeitungsverfahren für Substrate aus Polymerzusammensetzung gehören UV-Bestrahlung, Einwirkung von Coronaentladungen, Säureätzen, Plasmaverfahren, Lösungsreinigen, Polierverfahren unter Verwendung einer Polierverbindung oder dergleichen. Von diesen Verfahren finden in der Schuhindustrie das Polierverfahren unter Verwendung einer Polierverbindung und die UV-Bestrahlung die breiteste Anwendung.

- Die Oberfläche des nach den oben erwähnten verschiedenen Verfahren oberflächenmodifizierten Substrats aus Polymerzusammensetzung weist eine verbesserte Haftung gegenüber dem Primer auf, ist aber problematischerweise für die permanente Verwendung zu instabil. Darüber hinaus muss eine separate Oberflächenverarbeitungslinie für die Substrate aus Polymerzusammensetzung eingerichtet werden, was zu einer Verzögerung der Produktion, einer lästigen Notwendigkeit zur Betrachtung der vor- und nachgeschalteten Verfahren und einer demzufolge erhöhten Kostenbelastung führt.

- Es wird auch ein Verfahren des Zusatzes eines speziellen haftverstärkenden Materials zu der Polymerzusammensetzung beschrieben, bei dem die Polymerzusammensetzung für die Verbesserung der Haftung zur Anbringung auf Rollen bereit ist, was zu Fertigungsschwierigkeiten führt. Außerdem ist eine derartige haftverstärkte Zusammensetzung, die eine derart bemerkenswerte Leistungsfähigkeit zeigt, bisher noch nicht hergestellt oder erreicht worden.

- Darstellung der Erfindung

- Auf der Suche nach Maßnahmen zur Verbesserung der Haftung von aus einer Polymerzusammensetzung erhaltenen Substraten gegenüber einem Primer wurde im Rahmen eigener Arbeiten ein Haftverstärker, hergestellt als Medium durch Trägern einer organischen Verbindung, die zur chemischen Kopplung mit dem Primer befähigt ist, auf einem porösen Material, oder ein Haftverstärker in Form eines Masterbatch, erhalten durch Vermischen des oben hergestellten Mediums mit einem Polymer, und ein durch Zusatz des Haftvermittlers zu einer generellen Polymerzusammensetzung hergestellten Polymerzusammensetzungssubstrat entwickelt, wodurch die Haftfestigkeit der Substrate gegenüber dem Primer infolge der chemisch mit dem Primer gekoppelten funktionellen Gruppen verbessert wird.

- Bei der Herstellung von Substraten aus einer Polymerzusammensetzung wird im Allgemeinen zur leichten Entfernung eines Polymerformprodukts ein Trennmittel aufgebracht. Die Substrate zeigen aufgrund des auf der Oberfläche der Polymerzusammensetzung zurückbleibenden Trennmittels eine schlechte Haftung, wenn man ohne Entfernung des Trennmittels durch Lösungsmittelreinigung einen Primer auf die Oberfläche des Substrats aufbringt. Die durch Zusatz des erfindungsgemäßen Haftverstärkers zu der Polymerzusammensetzung hergestellten Substrate zeigen jedoch kaum eine Verschlechterung des Haftvermögens gegenüber dem Primer, selbst wenn das Trennmittel nicht mit einem Lösungsmittel ausgewaschen wird.

- Das liegt vermutlich daran, dass das eine organische Verbindung mit einer speziellen funktionellen Gruppe trägernde poröse Material leicht zur Oberfläche der Polymerzusammensetzung wandert, um das auf der Oberfläche der Polymerzusammensetzung verbleibende Trenn mittel zu adsorbieren oder das vollständig ausgebreitete Trennmittel in eine Ecke zu treiben, was das Trennmittel in einen speziellen Bereich in der Form einer an der Oberfläche der Substrate hängenden Bahn zwingt.

- Eine Aufgabe der vorliegenden Erfindung besteht daher in der Bereitstellung eines in einer Polymerzusammensetzung enthaltenen Haftverstärkers zur Erzielung einer guten Haftung zwischen einem Primer und Substraten aus Polymerzusammensetzung.

- Der erfindungsgemäße Haftverstärker eignet sich für Polymerzusammensetzungen, die insbesondere mit einem Primer mit einer Isocyanatgruppe verknüpft werden sollen.

- Eine weitere Aufgabe der vorliegenden Erfindung besteht in der Bereitstellung einer Polymerzusammensetzung, die den Haftverstärker enthält.

- Zur Lösung der obigen Aufgaben der vorliegenden Erfindung wird ein in einer Polymerzusammensetzung enthaltener Haftverstärker als Medium durch Trägern von 10 bis 130 Gewichtsteilen einer organischen Verbindung mit einem Siedepunkt von mehr als 120°C auf 100 Gewichtsteilen eines porösen Materials mit einer spezifischen Oberfläche von mehr als 2 m2 hergestellt, wobei die organische Verbindung einen Alkohol, ein Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst.

- Ein anderer in einer Polymerzusammensetzung enthaltener Haftverstärker wird in Form eines Masterbatch hergestellt, erhalten durch Vermischen eines Mediums mit 80 bis 900 Gewichtsteilen eines Polymers, basierend auf 100 Gewichtsteilen eines porösen Materials mit einer spezifischen Oberfläche von mehr als 2 m2, wobei das Medium erhalten wird durch Trägern von 10 bis 130 Gewichtsteilen einer organischen Verbindung mit einem Siedepunkt von mehr als 120°C auf 100 Gewichtsteilen des porösen Materials, wobei die organische Verbindung einen Alkohol, ein Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst.

- Eine erfindungsgemäß bereitgestellte Polymerzusammensetzung enthält ein Grundpolymer und Polymeradditive. Die Polymerzusammensetzung enthält, bezogen auf 100 Gewichtsteile des Grundpolymers, 0,5 bis 25 Gewichtsteile eines Haftverstärkers, erhalten durch Trägern von 10 bis 130 Gewichtsteilen einer organischen Verbindung mit einem Siedepunkt von mehr als 120°C auf 100 Gewichtsteilen eines porösen Materials mit einer spezifischen Oberfläche von mehr als 2 m2, wobei die organische Verbindung einen Alkohol, ein Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst.

- Eine andere erfindungsgemäß bereitgestellte Polymerzusammensetzung enthält ein Grundpolymer und Polymeradditive. Die Polymerzusammensetzung enthält bezogen auf 100 Gewichtsteile des Grundpolymers, 1,0 bis 50,0 Gewichtsteile eines Haftverstärkers im Form eines Masterbatch, erhalten durch Vermischen eines Mediums mit 80 bis 400 Gewichtsteilen eines Polymers, basierend auf 100 Gewichtsteilen eines porösen Materials mit einer spezifischen Oberfläche von mehr als 2 m2, wobei das Medium erhalten wird durch Trägern von 10 bis 130 Gewichtsteilen einer organischen Verbindung mit einem Siedepunkt von mehr als 120°C aus 100 Gewichtsteilen des porösen Materials, wobei die organische Verbindung einen Alkohol, ein Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst.

- Die vorliegende Erfindung kann folgendermaßen näher beschrieben werden.

- Die vorliegende Erfindung richtet sich auf einen in einer Polymerzusammensetzung enthaltenen Haftverstärker, der bei der Erzielung einer hohen Reaktivität gegenüber einem Primer mit einer Isocyanatgruppe (-NCO) auch ohne jegliches Oberflächenverfahren hilft, und eine Polymerzusammensetzung, die den Haftverstärker enthält.

- Der erfindungsgemäße Haftverstärker für ein Substrat aus Polymerzusammensetzung ist ein Medium, hergestellt durch Trägern eines Alkohols, eines Phenols oder anderen organischen Verbindungen mit Hydroxylgruppen des Alkohols oder Phenols und einer weiteren funktionellen Gruppe auf einem porösen Material; oder ein Masterbatch, erhalten durch Vermischen des Mediums mit einer definierten Menge eines anderen Polymers.

- Das poröse Material trägert den Alkohol, das Phenol oder die andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols mit einer weiteren funktionellen Gruppe in ausreichendem Maße und treibt sie in die Oberfläche des Substrats aus Polymerzusammensetzung, was bei der Kontaktierung der Hydroxylgruppe des Alkohols, des Phenols oder der organischen Verbindung mit der Isocyanatgruppe des Primers hilft.

- Die Rolle eines porösen Materials, das wie oben beschrieben funktioniert, ist beispielsweise im Fall von porösem Silica, das zur leichten Entfernung von übereinander liegenden Folien voneinander verwendet wird, ersichtlich. Das poröse Silica, das in diesem Falle als "Antiblockmittel" bezeichnet wird, wandert zur Oberfläche der Folien und modifiziert die Folien, so dass die Folien nicht miteinander verkleben, wie dem Fachmann gut bekannt ist.

- Somit macht sich die vorliegende Erfindung die Tatsache zunutze, dass ein poröses Material wie das poröse Silica beim Vermischen mit einem Harz und Formen zu einer speziellen Form zur Oberfläche der Substrate aus Polymerzusammensetzung wandert.

- Das erfindungsgemäße poröse Material umfasst Teilchen mit einer Porengröße im Bereich von einigen Angström (A) bis einigen Mikrometer (μm), die entweder natürlich vorkommen oder synthetisiert (künstlich hergestellt) sein können.

- Als Beispiele für das erfindungsgemäße poröse Material seien poröse Materialien aus Silica, Zeolith, Perlit, Diatomeenerde oder Mullit; poröse Materialien aus Flugasche, Bims oder Schlacke; poröse Materialien aus Si-, Ce-, Nb-, P-, Ge-, Al-, Ca-, B-, Mg-, Zn- oder Ti-Basis oder poröse keramische Verbundmaterialien davon; poröse Materialien auf SiC- oder C-Basis; organische poröse Materialien oder künstlich hergestellte poröse Materialien, wie Gasbeton, genannt. Man kann jede beliebige Art von porösem Material verwenden, sofern es Poren aufweist, deren Form mit einem Mikroskop beobachtet werden kann.

- Vorzugsweise ist das poröse Material bei der üblichen Temperatur der Herstellung von Polymersubstraten (zwischen 120 und 140°C) nicht zur Formänderung von Poren bereit (da die Poren verstopfen oder zerstört werden).

- Wenngleich die Formen des porösen Materials und der Poren keinen besonderen Beschränkungen unterliegen, muss die Verteilungsmenge der Poren in dem porösen Material berücksichtigt werden. Die Verteilungsmenge der Poren, die mit einem Mikroskop beobachtet werden kann, ist schwer zu quantifizieren und durch "spezifische Oberfläche" zu ersetzen. Im Prinzip hat das poröse Material eine viel größere spezifische Oberfläche als nichtporöses Pulver mit dem gleichen Teilchendurchmesser.

- Mit einem porösen Material mit einer spezifischen Oberfläche von weniger als 2 m2 verschlechtert sich die Tragfähigkeit für einen Alkohol, ein Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe, was zu einem verringerten Effekt der vorliegenden Erfindung führt. Daher beträgt die spezifische Oberfläche des porösen Materials vorzugsweise mehr als 2 m2.

- Poröse Materialien mit kleinerer Teilchengröße haben eine größere spezifische Oberfläche. Die spezifische Oberfläche kennzeichnet jedes poröse Material einer speziellen Teilchengröße. Poröse Materialien aus Perlit, Schlacke und Gasbeton haben beispielsweise eine kleine spezifische Oberfläche von etwa 2 m2/g bei einer mittleren Teilchengröße von 10 bis 15 μm, aber sogar in diesem Fall kann die Leistungsfähigkeit des erfindungsgemäßen porösen Materials in hohem Maße erzielt werden.

- Nichtporöse Pulver mit einer mittleren Teilchengröße von 10 bis 15 μm zeigen eine kleine spezifische Oberfläche von weniger als 1 m2/g, so dass sie einen Alkohol, ein Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe, die einfach auf der Oberfläche des nichtporösen Pulvers aufgetragen werden, nicht trägern können. Bei Zusatz des nichtporösen Materials zu einer Polymerzusammensetzung sind ein Alkohol, ein Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe, die einfach auf der Oberfläche des Pulvers aufgetragen sind, nicht in der Oberfläche der Substrate enthalten, sondern werden von der Oberfläche des Pulvers in die Polymerzusammensetzung abgegeben, wodurch sie ihren Effekt verlieren oder zur Oebrfläche der Substrate wandern (was "Migration" verursacht).

- Vorzugsweise hat das erfindungsgemäße poröse Material eine spezifische Oberfläche von 2 bis 1000 m2/g.

- Das Haftvermögen kann auch dadurch verbessert werden, dass man einfach, bezogen auf 100 Gewichtsteile eines Polymers, mehr als 2 Gewichtsteile einer organischen Verbindung mit einer Hydroxylgruppe zu den Substraten aus Polymerzusammensetzung gibt, die Oberfläche der Substrate aus Polymerzusammensetzung poliert, eine Grundierung aufbringt und dann die Substrate aus Polymerzusammensetzung mit einem Klebstoff verbindet. Ein Überschuss der der Polymerzusammensetzung zugesetzten organischen Verbindung mit einer Hydroxylgruppe kann Migration verursachen und die Eigenschaften der Substrate aus Polymerzusammensetzung verschlechtern. Daher dürfen die herkömmlichen Substrate aus Polymerzusammensetzung nicht mehr als 2 Gewichtsteile der organischen Verbindung, bezogen auf 100 Gewichtsteile des Polymers, enthalten.

- Im Gegensatz dazu zeigt die vorliegende Erfindung kaum eine Migration oder Verschlechterung der Eigenschaft von Substraten aus Polymerzusammensetzung, selbst bei einem Überschuss eines Alkohols, eines Phenols oder einer anderen organischen Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe. Das liegt an dem porösen Material. Im Einzelnen dienen die Mikroporen des porösen Materials als Puffer für den Überschuss an Alkohol, Phenol oder einer anderen organischen Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe, um die Migration oder Verschlechterung von Eigenschaften zu verhindern.

- Die Teilchengröße des porösen Materials bei der Herstellung von Formprodukten kann weniger als 500 μm betragen. Das poröse Material mit größerer Teilchengröße führt zu einer groben Oberfläche von Formprodukten mit schlechtem Aussehen und erschwert die Erzielung einer einheitlichen Verteilung auf der Oberfläche der Formprodukte.

- Als Beispiele für Silica für das poröse Material seien im Einzelnen Aerosil (Japan Aerosil Co., Ltd.), Sildex (Asahi Glass Co., Ltd.), E220 (Nippon Silica Industrial Co., Ltd.), Sylysia (Fuji Silycia Chemical Co., Ltd.), SG (Nippon Sheet Glass Co., Ltd.), Zeosil (Rhodia) oder dergleichen genannt; diese Produkte haben eine spezifische Oberfläche von mehr als 100 m2.

- Die auf dem porösen Material geträgerte organische Verbindung hat vorzugsweise eine funktionelle Gruppe, die gegenüber der funktionellen Gruppe eines auf die Substrate aus Polymerzusammensetzung aufgetragenen Primers reaktiv ist. In anbetracht der Haftung gegenüber einem Primer mit einer Isocyanatgruppe hat die erfindungsgemäße organische Verbindung vorzugsweise eine Hydroxylgruppe und kann einen Alkohol, ein Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfassen, ist aber nicht darauf beschränkt.

- Die Menge eines Alkohols, eines Phenols oder einer anderen organischen Verbindung mit einer Hydroxylgruppe des Alkohols oder des Phenols und einer weiteren funktionellen Gruppe in auf dem porösen Material geträgerter Form beträgt vorzugsweise 10 bis 130 Gewichtsteile, bezogen auf 100 Gewichtsteile des porösen Materials. Weniger als 10 Gewichtsteile der auf dem porösen Material geträgerten organischen Verbindung ist in Bezug auf die Effektivität unbedeutend, während mehr als 130 Gewichtsteile der organischen Verbindung bei Zusatz zur Polymerzusammensetzung im nachfolgenden Verfahren Migration verursacht, was die Polymerzusammensetzung nachteilig beeinflusst.

- Die organische Verbindung mit einer Hydroxylgruppe, wie sie bei der vorliegenden Erfindung verwendet wird, kann beispielsweise Alkohole, Phenole oder andere organische Verbidnungen mit einer Hydroxylgruppe der Alkohole oder Phenole und einer weiteren funktionellen Gruppe umfassen.

- Als Beispiele für die Alkohole seine im Einzelnen Methylalkohol, Ethylalkohol, n-Propylalkohol, n-Butylalkohol, n-Hexylalkohol, n-Heptylalkohol, n-Octylalkohol, n-Decylalkohol, n-Tetradecylalkohol, n-Hexadecylalkohol, n-Octadecylalkohol, Isopropylalkohol, Isobutylalkohol, sek.-Butylalkohol, tert.-Butylalkohol, Isopentylalkohol, Aktiv-Amylalkohol, tert.-Pentylalkohol, Cyclopentanol, cyclohexanol, Allylalkohol, Crotylalkohol, Methylvinylcarbinol, Benzylalkohol, α-Phenylethylalkohol, β-Phenylethylalkohol, Diphenylcarbinol, Triphenylcarbinol, Cinnamylalkohol, Ethylenglykol, Propylenglykol, 1,3-Propandiol, Glycerin, Pentaerithrit, Cetanol (CH3(CH2)15OH), Laurylalkohol (CH3(CH2)11OH) oder dergleichen genannt.

- Als Beispiele für die Phenole seien im Einzelnen Phenol, Cresol, Fluorphenol, Chlorphenol, Bromphenol, Iodphenol, Aminophenol, Nitrophenol, 2,4-Dinitrophenol, 2,4,6-Trinitrophenol, Catechol, Resorcin, Hydrochinon oder dergleichen genannt.

- Als Beispiele für die anderen organischen Verbindungen mit einer Hydroxylgruppe der Alkohole oder Phenole und einer weiteren funktionellen Gruppe seien Hydroxyaldehyde, wie Glykolaldehyd (OHCCH2OH), Aldol (CH3CH(OH)CH2)15CHO), Salicylaldehyd (C7H6O2), oder Salicylsäure (C7H6O3); oder Hydroxyketone, wie Acetol (CH3COCH2OH), Acetoin (CH3COCH(OH)CH3), oder Benzoin (C6H5COCH(OH)C6H5) genannt. Andere brauchbare Verbindungen mit einer Hydroxylgruppe sind Dihydroxyaceton (C3H6O3), Dihydrophenylanalin, Glukose oder dergleichen.

- Neben den organischen Verbindungen kann ein Polymer, wie Polyethylenglykol, Polypropylenglykol, Polyglycerin oder Polytetramethylenglykol, verwendet werden.

- Eine Herstellung eins Substrats aus Polymerzusammensetzung für Schuhsohlen aus einer Polymerzusammensetzung wird der Polymerzusammensetzung bei erhöhter Temperatur Plastizität verliehen und die plastische Polymerzusammensetzung dann abgeformt. Diese Abformtemperatur muss bei der Wahl der organischen Verbindung mit einer Hydroxylgruppe, wie sie auf dem porösen Material geträgert ist, bei der Herstellung eines Haftverstärkers berücksichtigt werden. Die Verwendung einer organischen Verbindung mit einem Siedepunkt unter der Abformtemperatur verursacht ein unerwünschtes Schäumen der Substrate aus Polymerzusammensetzung und eine Abgabe der auf dem porösen Material geträgerten Komponenten an die Luft, wodurch die tatsächlich bei der Haftverstärkung effektiven Komponenten verringert werden. Die organische Verbindung mit einer Hydroxylgruppe muss so gewählt werden, dass der Siedepunkt nicht unter der Abformtemperatur liegt. Die Abformtemperatur der Polymerzusammensetzung liegt, sofern nicht in einem engen Bereich, in der Kautschukindustrie bei etwa 90 bis 110°C und für andere Polymere bei mehr als 120°C. Daher beträgt der Siedepunkt einer organischen Verbindung mit einer Hydroxylgruppe, wie sie auf dem porösen Material geträgert ist, vorzugsweise mehr als 120°C, insbesondere etwa 150°C und ganz besonders bevorzugt 120 bis 400°C.

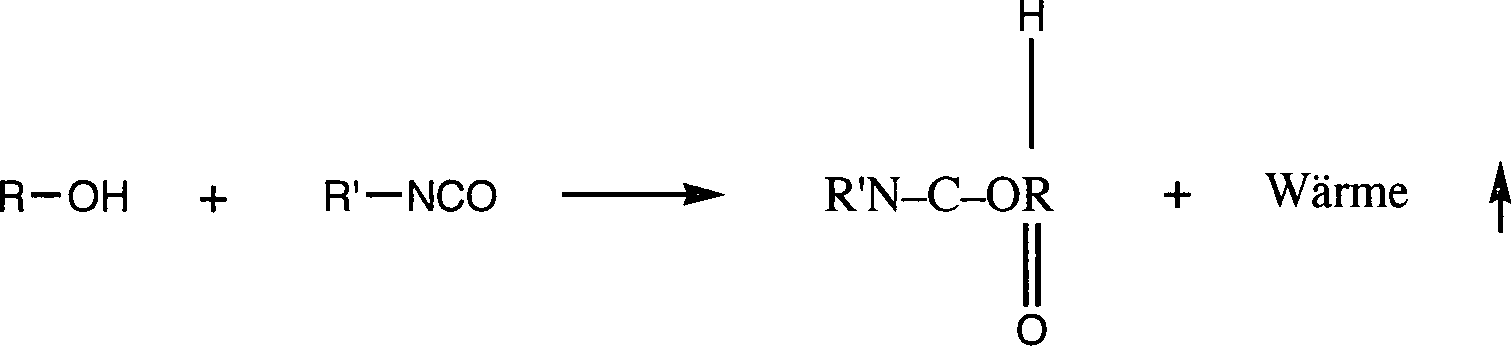

- Ein Alkohol, ein Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe werden auf dem porösen Material geträgert und zu einer normalen Polymerzusammensetzung gegeben, welche dann zu einem Formprodukt verarbeitet wird. Aufgrund der Eigenschaft des auf der Oberfläche des Formprodukts vorliegenden porösen Materials reagiert die Hydroxylgruppe der organischen Verbindung mit der Isocyanatgruppe des Primers unter Bildung einer Urethanbindung.

-

- Die Urethanbindung ergibt sich aus der Teilnahme des Alkohols mit einer aktiven Hydroxylgruppe (-OH) und einer Isocyanatverbindung an einer Additionspolymerisationsreaktion unter Erzeugung von Reaktionswärme.

- Der Primer mit einer Isocyanatgruppe kann einen modifizierten Primer auf Polyurethan-Basis, einen Primer auf Isocyanat-Basis, einen Primer auf Chlorisocyanat-Basis oder andere Primer mit einer Isocyanatgruppe und einer weiteren funktionellen Gruppe oder diese Primer unter Verwendung von UV als Fotoinitiator umfassen.

- Die Urethanbindung zum Primer wird jedoch nicht einfach durch Auftragen oder Vermischen von Alkohol, Phenol oder einer anderen organischen Verbidnung mit einer Hydroxylgruppe und einer weiteren funktionellen Gruppe, sondern durch Trägerung davon auf dem porösen Material gebildet.

- Beispielsweise wird in der Kautschukindustrie Silica als Steifmacher verwendet, und in Anbetracht der Dispergierbarkeit oder Verarbeitbarkeit von Silica wird der Kautschukzusammensetzung ein Alkohol, wie Polyethylenglykol, zugesetzt. Im Einzelnen wird in der koreanischen Offenlegungsschrift 2004-0098913 die Herstellung eines Masterbatch mit einem hohen Gehalt an Silica als Füllstoff zur Bereitstellung von guter Verarbeitbarkeit beschrieben. Hier umfasst der Silica-Masterbatch ein thermoplastisches Harz oder eine Mischung von thermoplastischen Harzen als Substrat und Additive zur Substratmischung, wie Silica, Kupplungsmittel auf Silanbasis, verarbeitetes Öl und Aktivator. Bei dem Aktivator handelt es sich gemäß der zitierten Druckschrift um einen unter Diethylenglykol, Polyethylenglykol, PE-Wachs oder hochsiedendem Alkohol ausgewählten Aktivator. Der bei der Herstellung eines Silica-Masterbatch als Aktivator zugesetzte Alkohol dient als Dispergiermittel für Silica und funktioniert auf eine andere Art und Weise als die organische Verbindung mit einer Hydroxylgruppe, die in Anbetracht einer Urethanbindung mit dem Primer mit einer Isocyanatgruppe hinzugefügt und auf einem erfindungsgemäßen Material geträgert wird. Außerdem kann die organische Verbindung mit einer Hydroxylgruppe nicht auf dem Silica geträgert werden, sondern wird einfach damit vermischt, auch wenn es sich bei dem verwendeten Silica um ein poröses Material handelt, wodurch keine Aufgaben der vorliegenden Erfindung gelöst werden.

- In der zitierten Durckschrift werden die Vorteile des Silica-Masterbatch genannt, wie verringerter Silica-Staub, einfache Qualitätskontrolle von Kautschukprodukten und saubere Arbeitsumgebung zur Verbesserung der Gesundheit der Arbeiter und der Arbeitsumgebung, wobei jedoch nicht erwähnt wird, dass der Zusatz eines derartigen Silica-Masterbatch zu einer Kautschukzusammensetzung die Haftfestigkeit verbessern kann.

- Gemäß der japanischen Offenlegungsschrift H04-091168 (Nisshin Kagaku Kogyo kk) wird als Kautschukfüllstoff verwendetes Silica zwecks Dispergierbarkeit und Eigenschaftsverbesserung modifiziert. Im Einzelnen werden in einem Versuch zur Verbesserung der Dispergierbarkeit von Silica 0,1 bis 20 Gewichtsteile Acetylenalkohol, bezogen auf 100 Gewichtsteile Silica, verwendet. Bei Zusatz zu dem erfindungsgemäßen Haftverstärker verflüchtigt sich Acetylenalkohol bei einer Abformtemperatur von mehr als 120°C, was zu einer schwachen Bindung des Primers fürht, die für eine Verbesserung des Haftvermögens nutzlos ist.

- In der US-PS 5,777,013 wird eine Zusammensetzung zur Verbesserung der Dispergierbarkeit von Silica und der Haftfestigkeit in einem Elastomer beschrieben. Die Zusammensetzung enthält 60 bis 98,9 Elastomer, 1 bis 40% Silica und 0,1 bis 20% A-B-A-Block Copolymer, wobei Block A Harzsäure und Fettsäure umfasst und Block B PEG + PECH-Polyol (PECH = Polyepichlorhydrin) mit einem Molekulargewicht von 200 bis 2500 umfasst. Das A-B-A-Copolymer wird auf Silicapulver aufgetragen. Das A-B-A-Copolymer hat jedoch nicht genug reaktive Hydroxylgruppen, und das Haftvermögen verschlechtert sich wegen der Verwendung von Harzsäure und Fettsäure, wodurch die Funktion der organischen Verbindung mit einer Hydroxylgruppe bei der vorliegenden Erfindung nicht bereitgestellt wird.

- Wie aus den zitierten Druckschriften ersichtlich ist, offenbaren die herkömmlichen Verfahren die Verwendung von mehrwertigem Alkohol wie Polyethylenglykol in Anbetracht der Dispergierbarkeit oder Verarbeitbarkeit von anorganischem Pulver wie Silica. Das Polyethylenglykol wird nicht auf der Oberfläche von Silica geträgert, auch wenn es sich bei dem Silica um ein poröses Material handelt. Die organische Verbindung mit eienr Hydroxylgruppe, wie sie auf der Pulveroberfläche aufgetragen ist, liegt nicht auf der Oberfläche der Substrate vor, sondern wird von der Pulveroberfläche in die Polymerzusammensetzung abgegeben. Auch wenn ein Primer mit einer Isocyanatgruppe auf die Oberfläche der Substrate aus Polymerzusammensetzung aufgetragen wird, tritt kaum eine Reaktion der Hydroxylgruppe mit der Isocyanatgruppe zur Bildung einer Urethanbindung ein.

- Das Haftvermögen des Primers kann durch Polieren der Oberfläche der Substrate aus Polymerzusammensetzung und Treiben der organischen Verbindung mit einer Hydroxylgruppe, wie sie in den Substraten aus Polymerzusammensetzung enthalten sind, zur Oberfläche der Substrate aus Polymerzusammensetzung etwas verbessert werden.

- Dies beruht auf der Tatsache, dass in den Substraten aus Polymerzusammensetzung enthaltenes nichtporöses Pulver in zu geringer Menge auf der Oberfläche der Substrate verteilt wird, wobei die organische Verbindung mit einer Hydroxylgruppe zu stabil in den Substraten enthalten ist, um eine chemische Reaktion auf der Oberfläche der Substrate zu verursachen, wohingegen ein poröses Material die organische Verbindung mit einer Hydroxylgruppe zur Oberfläche der Substrate aus Polymerzusammensetzung treibt, um die Hydroxylgruppe der organischen Verbindung zur Reaktion mit der Isocyanatgruppe auf der Oberfläche der Substrate zu bewegen.

- Bei dem erfindungsgemäßen Haftverstärker kann es sich um ein Medium, hergestellt durch Trägern eines Alkohols, eines Phenols oder einer anderen organischen Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe auf einem porösen Material, oder einen Masterbatch, erhalten durch Vermischen des Mediums mit einem Primer, handeln.

- Bei der Herstellung eines Haftvermittlers in Form eines Masterbatch kann das Polymer ein beliebiges in Anbetracht der nachfolgend zuzusetzenden Polymerzusammensetzung ausgewähltes Polymer sein und elastisches Polymer, hartes Polymer oder weiches Polymer umfassen, ist aber nicht darauf beschränkt.

- Für den Haftverstärker vom Masterbatch-Typ liegt der Gehalt des Polymers vorzugsweise im Bereich von 80 bis 400 Gewichtsteilen, bezogen auf 100 Gewichtsteile des porösen Materials. Eine Menge von weniger als 80 Gewichtsteilen des Polymers ist zur Bereitstellung eines Masterbatch zu klein, wohingegen ein Überschuss des Polymers von mehr als 400 Gewichtsteilen die relative Menge an Alkohol, Phenol oder einer anderen organischen Verbindung mit einer Hydroxylgruppe oder einer anderen funktionellen Gruppe verringert und den Zusatz eines Überschusses des Masterbatch, der den Haftverstärker enthält, zu den Substraten aus Polymerzusammensetzung erfordert, wodurch die Eigenschaften der Substrate aus Polymerzusammensetzung verschlechtert werden.

- Der so erhaltene Haftverstärker kann zur Herstellung einer Polymerzusammensetzung verwendet werden. Im Rahmen der vorliegenden Beschreibung bezieht sich der Begriff "Polymerzusammensetzung" auf eine Zusammensetzung einschließlich aller Zusammensetzungen, roher Kautschuke oder Polymere, anderer Polymeradditive, die normalerweise zur Herstellung von Polymerformprodukten verwendet werden. Die Polymeradditive können Antioxidans, Füllstoff, Pigment, Aktivator, Kupplungsmittel, Vernetzungsmittel, Vulkanisationsbeschleuniger, Schäummittel oder dergleichen umfassen.

- Bei Zusatz zur Polymerzusammensetzung in Form eines Mediums kann der Haftverstärker im Bereich von 0,5 bis 25 Gewichtsteilen, bezogen auf 100 Gewichtsteile des Polymers in der Polymerzusammensetzung, verwendet werden. Vorzugsweise liegt die Zusatzmenge des Haftverstärkers im Bereich von 1,0 bis 25 Gewichtsteilen, bezogen auf 100 Gewichtsteile des Polymers.

- Ein Überschuss des Haftverstärkers von mehr als 25 Gewichtsteilen, bezogen auf 100 Gewichtsteile des Polymers, verursacht eine Änderung der Eigenschaften des Polymerprodukts und im schlechteren Fall eine Verschlechterung aller Eigenschaften. Mit weniger als 0,5 Gewichtsteilen des Haftverstärkers ist die Haftfestigkeit von Polymerprodukten zu schwach, auch wenn die Polymerprodukte mit einem Primer mit einer Isocyanatgruppe beschichtet und mit einem Klebstoff mit guter Bindung zum Primer verbunden werden.

- In Anbetracht dessen wird der Haftverstärker vom Masterbatch-Typ vorzugsweise in einer Menge von 1,0 bis 50,0 Gewichtsteilen, bezogen auf 100 Gewichtsteile des Polymers, zugesetzt.

- Neben dem Haftverstärker enthält die Polymerzusammensetzung ein Grundpolymer, wie ein elastisches Polymer, hartes Polymer oder weiches Polmer, und für eine normale Polymerzusammensetzung, die dem Fachmann gut bekannt ist und ohne spezielle Versuche durchgeführt werden kann, verwendete Additive. Spezifische Beispiele für das Grundpolymer können beliebige Polymere sein und umfassen Naturkautschuk, Synthesekautschuk, Polyethylen, Polypropylen (PP), Polystyrol (PS), Polyvinylchlorid (PVC), Polyvinylidenchlorid (PVDC), Fluorharz, Acrylharz, Vinylpolyacetatharz, Nylon, EVA-Harz, Polyamidharz (PA), Polycarbonat (PC), Acetalharz, Polyphenylenoxid, Polyester, Polysulfon, Polyimid (PI), Phenolharz, Epoxidharz, Melaminharz, Harnstoffharz, ungesättigtes Polyesterharz, Alkydharz, Quarzharz, Polyurethanharz, Ionomer oder dergeichen.

- Bei der Herstellung der Polymerzusammensetzung unter Verwendung eines Haftverstärkers wird vorzugsweise der Haftverstärker zuerst hergestellt und dann mit den anderen Bestandteilen der Polymerzusammensetzung vermischt.

- Das aus der erfindungsgemäßen Polymerzusammensetzung erhaltene Substrat kann für Schuhe verwendet werden. Ein Schuh besteht aus vier Teilen, Mittelsohle, Außensohle, Innensohle und Obermaterial.

- Die vorliegende Erfindung folgt den Haftfestigkeitsnormen in der Schuhindustrie, gemäß denen die Haftfestigkeit von Außensohle, Mittelsohle und Obermaterial mehr als 2,5 kg/cm betragen muss.

- Die Mittelsohle wird aus einem Phylon- oder Urethan-Material durch Schaumspritzguss, Schaumextrusionsformen oder Formpressen gebildet, und die Außensohle wird hauptsächlich durch Schaumextrusionsformen oder Formpressen aus Kautschuk gebildet. Die Herstellungsverfahren für Mittelsohle und Außensohle sind an sich gut bekannt und werden nicht näher beschrieben.

- Insbesondere bei der Herstellung von Schuhen wird der eine organische Verbindung trägernde poröse Haftverstärker für geschäumte Substrate aus Polymerzusammensetzung (aus Phylon oder dergleichen erhalten) in größerer Menge als für nichtverschäumte Substrate aus Polymerzusammensetzung verwendet, da er infolge der Natur des Schaumformens weniger Bewegung zur Oberfläche der geschäumten Substrate hin aufweist. Dies ergibt sich aus dem spezifischen Gewicht von einzelnen Teilchen des porösen Materials, und der Haftverstärker wandert vermutlich leichter zur Oberfläche der geschäumten Polymerzusammensetzung, wenn das poröse Material ein geringeres spezifisches Gewicht aufweist.

- Kurze Beschreibung der Zeichnungen

-

1 ist ein Foto, das die Oberfläche eines allgemeinen Polymersubstrats gemäß Vergleichsbeispiel 1 zeigt; -

2 ist ein Foto, das die Oberfläche eines zur Verbesserung der Haftung oberflächenpolierten Polymersubstrats zeigt; -

3 ist ein Foto, das die Oberfläche eines Polymersubstrats gemäß Beispiel 1 der vorliegenden Erfindung zeigt; -

4 zeigt die Messung des Kontaktwinkels an der Oberfläche des allgemeinen Polymersubstrats gemäß Vergleichsbeispiel 1; -

5 zeigt die Messung des Kontaktwinkels an der Oberfläche des allgemeinen, zur Verbesserung der Haftung oberflächenpolierten Polymersubstrats gemäß Vergleichsbeispiel 1; -

6 zeigt die Messung des Kontaktwinkels an der Oberfläche des Polymersubstrats gemäß Beispiel 1 der vorliegenden Erfindung; und -

7 zeigt die Messung des Kontaktwinkels an der Oberfläche eines Polymersubstrats mit einer auf ein nichtporöses Material aufgetragenen organischen Verbindung gemäß Vergleichsbeispiel 9. - Beste Ausführungsform der Erfindung

- Im Folgenden wird die vorliegende Erfindung anhand der folgenden Beispiele, die den Schutzbereich der vorliegenden Erfindung nicht einschränken sollen, ausführlich beschrieben. Sofern nicht anders vermerkt, ist unter dem Begriff "Gehalt" in den Zusammensetzungen gemäß den folgenden Beispielen und Vergleichsbeispielen "Gewichtsteile" zu verstehen.

- Beispiele 1 bis 10

- Gemäß Tabelle 1 wurden 100 Gewichtsteile eines porösen Materials, umfassend mindestens ein Material aus der Gruppe bestehend aus Silica, porösem Material aus Quarznitrid und Zeolith (alleine oder als Mischung von zwei oder mehr davon verwendet), in einen Mischer gegeben. Dann wurde eine organische Verbindung mit einer Hydroxylgruppe, umfassend mindestens eine Verbindung aus der Gruppe bestehend aus Glycerin, Polyethylenglykol, Polypropylenglykol, Copolymerpolyol und Hydrochinon (alleine oder als Mischung von zwei oder mehr verwendet), in einer Menge gemäß Tabelle 1 zugegeben, wobei sie bei einer erhöhten Temperatur von 110 bis 150°C in flüssigem Zustand gehalten wurde. Nach 20 Minuten Mischen war die organische Verbindung mit einer Hydroxylgruppe auf einem porösen Material geträgert, was einen Haftverstärker ergab.

- Das hierbei verwendete poröse Material war ein poröses Material aus Quarznitrid, hergestellt nach einem bekannten Verfahren, im Einzelnen gemäß der koreanischen Patentschrift 231401. Gemäß der zitierten Patentschrift wurden 4 Vol.-% Yttriumoxid mit einem mittleren Teilchendurchmesser von 0,55 μm zu einem Quarznitridpulver vom α-Typ mit einem mittleren Teilchendurchmesser von 0,5 μm (99% -Rate) gegeben und unter Verwendung von Ethanol als Lösungsmittel 72 Stunden auf einer Kugelmühle vermischt. Der Sauerstoffgehalt des Quarznitridpulvers vom α-Typ betrug 2,0 Gew.-%.

- Das so erhaltene gemischte Pulver wurde getrocknet, mit einem als Formgebungshilfsmittel verwendeten Harz vermischt und mit einer 100 mm × 100 mm großen Form unter einem Druck von 35 kg/cm2 abgeformt. Der Formkörper war etwa 15 mm dick und besaß unabhängig von seiner Zusammensetzung eine relative Dichte von etwa 42%. Dann wurde eine Wärmebehandlung bei einer Temperatur von 1800°C unter einem Atmosphärendruck von 4 atm bei einem Zeitraum von 2 Stunden durchgeführt, was ein poröses Material aus Quarznitrid ergab. Das poröse Material wurde auf einer Strahlmühle zu einem porösen Pulver mit einer mittleren Teilchengröße von 40 μm gemahlen.

- Die Bestandteile des Haftverstärkers sind in Tabelle 2 aufgeführt.

- Separat wurde ein Rohkautschuk, wie Naturkautschuk, Styrol-Butadien-Kautschuk oder Ethylen-Propylen-Kautschuk in einer definierten Menge gemäß Tabelle 1 in einen Kneter gegeben und über einen definierten Zeitraum durch Mastikation vermischt. Dann wurden ein Aktivator, ein Verfahrenshilfsmittel, ein Füllstoff und jeder oben erhaltene Haftverstärker in einem definierten Gehalt gemäß Tabelle 1 zugegeben und durch Mastikation mit Walzen verarbeitet. Die Knetertemperatur war eine polymerverarbeitbare Temperatur (100 bis 200°C), und die Mischzeit betrug etwa 15 Minuten.

- Das so erhaltene Compound wurde nach dem Mastikationsschritt über einen Zeitraum von mehr als 30 Minuten gealtert und dann verwendet. Unter Mischen in einer offenen Walzenmühle wurde das Compound mit einem Vulkanisationsbeschleuniger und Schwefel vermischt und etwa 2 bis 3 Minuten zu einem Flächengebilde mit einer Dicke von 4 bis 5 mm vermischt. Das fertige Flächengebilde wurde über einen Zeitraum von mehr als 30 Minuten gealtert und dann abgeformt.

- Das hergestellte Compound wurde hinsichtlich Vernetzungsverhalten bei 155°C auf einem ODR (Oscillating Disk Rheometer) vermessen, um die optimale Vulkanisationszeit (t90) zu bestimmen, und gemäß der optimalen Vulkanisationszeit unter einem Druck von 150 kg/m2 zu einer Flachfolie verarbeitet.

- Die Herstellung von Proben und die Messmethode wurden gemäß KS M 3725 durchgeführt. Im Einzelnen wurden mehrere Folienproben mit einer einheitlichen Dicke von 3 mm hergestellt und ohne Oberflächenverarbeitung auf einer Seite mit D-PLY 007 (Primer auf Isocyanatbasis, Dongsung NSC Co., Ltd.) beschichtet (in Analogie dazu wird in allen folgenden Beispielen und Vergleichsbeispielen die Oberfläche jeder Probe weder mit einem Lösungsmittel gewaschen noch poliert). Danach wurden die Proben 30 Minuten bei 60°C in einem Trockner gehalten, aus dem Trockner genommen und mit Aquace W-01 (Additiv auf Urethan-Basis, Dongsung NSC Co., Ltd.) beschichtet. Zwei der Proben wurden miteinander überlappt verpresst, 30 Minuten bei 60°C in einem Trockner gehalten, hinsichtlich Anfangshaftfestigkeit (Handhabungsfestigkeit) vermessen, 48 Stunden in der Atmosphäre gehalten und hinsichtlich Schälfestigkeit vermessen. Die Ergebnisse sind in Tabelle 6 aufgeführt.

- Beispiele 11, 12 und 13

- Diese Beispiele liefern Polymerzusammensetzungen gemäß der Zusammensetzung für Phylon-Mittelsohlen von Schuhen. Ein Haftverstärker wurde mit den Zusammensetzungen gemäß Tabelle 3 in Analogie zu Beispiel 1 hergestellt. Der so erhaltene Haftverstärker sowie ein Vernetzungsmittel, ein Schäummittel und andere Additive wurden mit einem Polymer gemäß der Zusammensetzung und dem Gehalt gemäß Tabelle 3 vermischt. Das so erhaltene Compound wurde in Folienform verarbeitet, in eine geschlossene Form gelegt und mit einer Pressmaschine unter Hochtemperatur- und Hochdruckbedingungen 20 bis 30 Minuten verarbeitet. Nach Entfernung des Vernetzers und des Schäummittels wurde das Compound dem Primärpressverfahren unterworfen, bei dem die Form zur Entfernung von Druck einen Augenblick geöffnet und die resultierende Druckdifferenz bei der schnellen Expansion des Compounds verwendet wird, wodurch ein primäres geschäumtes Material mit einer weichen unabhängigen Blasenstruktur gebildet wird.

- Das primäre geschäumte Material wurde mit einer Schärfmaschine und einem Schneidwerkzeug in eine definierte Dicke und Größe geschnitten und von einem Facharbeiter der Zuschneid- und Schleiflinie zugeführt. Dann wurde die Probe in eine probenförmige Form eingebracht und über einen Zeitraum von 5 bis 20 Minuten bei 150 bis 160°C der Heißpresslinie zugeführt. Bei geschlossener Form wurde die Probe 10 bis 20 Minuten auf eine niedrige Temperatur von etwa 10 bis 20°C abgekühlt und in der Wiederpresslinie aus der Form genommen, um ein Substrat der gewünschten Form herzustellen. Das so erhaltene Substrat wurde mit D-PLY P-5-2 (Primer vom UV-Typ auf Isocyanat-Basis, Dongsung NSC Co.) beschichtet und Trocknung und UV-Bestrahlung unterworfen. Das Substrat wurde zu einer Probe verarbeitet und hinsichtlich Haftfestigkeit in Analogie zu Beispiel 1 vermessen. Die Ergebnisse sind in Tabelle 5 aufgeführt.

- Beispiele 14 und 15

- Ein Haftvermittler wurde gemäß der Zusammensetzung gemäß Tabelle 3 in Analogie zu Beispiel 1 hergestellt, wonach eine Polymerzusammensetzung gemäß der Zusammensetzung und dem Gehalt gemäß Tabelle 3 in Analogie zu Beispiel 1 hergestellt wurde. Die Herstellung von Proben und die Messmethoden wurden in Analogie zu Beispiel 1 durchgeführt. Die Ergebnisse sind in Tabelle 5 aufgeführt.

- Beispiele 16, 17 und 18

- Diese Beispiele offenbaren die Verwendung eines Haftverstärkers vom Masterbatch-Typ. Zunächst wurde gemäß Tabelle 3 eine organische Verbindung mit einer Hydroxylgruppe auf einem porösen Material geträgert, wonach eine definnierte Menge des erhaltenen Materials in einen Kneter gegeben wurde. Nach Zugabe eines Polymers zum Kneter wurden die Materialien bei einer polymerverarbeitbaren Temperatur 15 Minuten ausreichend vermischt, um einen Haftverstärker vom Masterbatch-Typ herzustellen.

- Danach wurden gemäß Tabelle 3 der zuvor hergestellte Haftverstärker vom Masterbatch-Typ, Naturkautschuk, Silica, Polyethylenglykol, ein Aktivator, ein Verfahrenshilfsmittel und ein Füllstoff in den Kneter gegeben, etwa 15 Minuten vermischt und einer Mastikation mit Walzen unterworfen. Das so erhaltene Compound wurde nach der Mastikation über einen Zeitraum von mehr als 30 Minuten gealtert und verwendet. Das nachfolgende Herstellungsverfahren, die Probenherstellung und die Messmethode wurden in Analogie zu Beispiel 1 durchgeführt. Die Ergebnisse sind in Tabelle 5 aufgeführt.

- Beispiel 19

- Gemäß Tabelle 3 wurde ein Haftverstärker aus, bezogen auf die Gesamtmenge der Polymerzusammensetzung, 3,0 von 40 Gewichtsteilen Silica und 1,5 von 2 Gewichtsteilen Polyethylenglykol in Analogie zu Beispiel 1 hergestellt. Bezogen auf das Gesamtgewicht der Polymerzusammensetzung, wurden 5,0 von 100 Gewichtsteilen Naturkautschuk (NR) in einen Kneter gegeben und bei einer polymerverarbeitbaren Temperatur 15 Minuten ausreichend vermischt.

- Danach wurde gemäß Tabelle 3 der Rest Naturkautschuk 95,0 (= 100 minus 5,0) Gewichtsteile, der Rest Silica 37,0 (= 40 minus 3,0) Gewichtsteile, der Rest Polyethylenglykol 0,5 (= 2 minus 1,5) Gewichtsteile und ein Aktivator, ein Verfahrenshilfsmittel und ein Füllstoff zugegeben. Die Mischung wurde im Kneter etwa 15 Minuten gut vermischt und dann einer Mastikation mit Walzen unterworfen. Das so erhaltene Compound wurde 5 nach der Mastikation über einen Zeitraum von mehr als 30 Minuten gealtert und verwendet. Das nachfolgende Verarbeitungsverfahren, die Probenherstellung und die Messmethode wurden in Analogie zu Beispiel 1 durchgeführt. Die Ergebnisse sind in Tabelle 5 10 aufgeführt. Tabelle 1 Tabelle 2 Tabelle 3

- Vergleichsbeispiele 1 bis 4

- Diese Vergleichsbeispiele dienen zur Untersuchung des 5 Haftvermögens einer Polymerzusammensetzung ohne den erfindungsgemäßen Haftverstärker im Vergleich mit der erfindungsgemäßen Polymerzusammensetzung. Die Zusammensetzung ist gemäß Tabelle 4 definiert. Zur Herstellung der Polymerzusammensetzung wurde ein 10 Polymer wie Naturkautschuk, Styrol-Butadienkautschuk oder Ethylen-Propylen-Kautschuk in einen Kneter gegeben und durch Mastikation über einen definierten Zeitraum vermischt. Dann wurde der vorher hergestellte Haftverstärker mit einem Aktivator, einem 15 Verfahrenshilfsmittel und einem Füllstoff versetzt, wonach das Compound mit Walzen mastiziert wurde. Die Knetertemperatur war eine polymerverarbeitbare Temperatur, und die Mischzeit betrug etwa 15 Minuten.

- Das so erhaltene Compound wurde auch dem Mastikationsschritt über einen Zeitraum von mehr als 30 Minuten gealtert und verwendet. Unter Mischen in einer offenen Walzenmühle wurde die Verbindung mit einem Vulkanisationsbeschleuniger und Schwefel vermischt und etwa 2 bis 3 Minuten zu einem Flächengebilde mit einer Dicke von 4 bis 5 mm vermischt. Das fertige Flächengebilde wurde über einen Zeitraum von mehr als 30 Minuten gealtert und dann abgeformt. Das hergestellte Compound wurde hinsichtlich Vernetzungsverhalten bei 155°C mit einem ODR (Oscillating Disk Rheometer) vermessen, um die optimale Vulkanisationszeit (t90) zu bestimmen, und gemäß der optimalen Vulkanisationszeit unter einem Druck von 150 kg/m2 zu einer Flachfolie verarbeitet.

- Die Herstellung von Proben und die Messmethode wurden in Analogie zu Beispiel 1 durchgeführt. Die Ergebnisse sind in Tabelle 5 aufgeführt.

- Vergleichsbeispiele 5 und 6

- Diese Vergleichsbeispiele dienen zur Bereitstellung einer Phylon-Mittelsohlenzusammensetzung ohne den erfindungsgemäßen Haftverstärker. Die Proben wurden mit der Zusammensetzung und dem Gehalt gemäß Tabelle 4 hergestellt und hinsichtlich Haftfestigkeit in Analogie zu den Beispielen 11, 12 und 13 vermessen. Die Ergebnisse sind in Tabelle 5 aufgeführt.

- Vergleichsbeispiele 7 und 8

- Proben wurden mit der Zusammensetzung und dem Gehalt gemäß Tabelle 4 hergestellt und hinsichtlich Haftfestigkeit in Analogie zu den Beispielen 14 und 15 vermessen. Die Ergebnisse sind in Tabelle 5 aufgeführt.

- Vergleichsbeispiel 9

- Dieses Vergleichsbeispiel liefert einen Vergleich des Trageffekts eines porösen Materials, bei dem es sich um eine Komponente des erfindungsgemäßen Haftverstärkers handelt. 100 Gewichtsteile Magnesiumcarbonat gemäß 5 Tabelle 6 wurden anstelle eines porösen Materials in einen Mischer gegeben und mit 50 Gewichtsteilen Glycerin als organischer Verbindung mit einer Hydroxylgruppe bei einer erhöhten Temperatur von 110 bis 150°C vermischt. Nach 20 Minuten Mischen bildete 10 sich schließlich ein mit einer ausreichenden Menge der organischen Verbindung mit einer Hydroxylgruppe beschichtetes Additiv.

- Bei der Herstellung der Polymerzusammensetzung gemäß 15 Vergleichsbeispiel 1 gemäß Tabelle 4 wurden 5 Gewichtsteile des so hergestellten Additivs, bezogen auf 100 Gewichtsteile des Polymers in der Polymerzusammensetzung, verwendet. Die Herstellung von Proben und die Messmethode wurden in Analogie zu 20 Beispiel 1 durchgeführt. Die Ergebnisse sind in Tabelle 5 aufgeführt.

-

- Wie aus Tabelle 5 ersichtlich ist, zeigen die Polymerzusammensetzungen (Beispiele 1 bis 18), die den erfindungsgemäßen Haftverstärker, wie durch Trägerung eines Alkohols, eines Phenols oder einer anderen organischen Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe auf einem porösen Material hergestellt, eine bemerkenswert verbesserte Haftfestigkeit von Substraten aus Polymerzusammensetzung gegenüber einem Primer im Vergleich zu der Polymerzusammensetzung ohne den erfindungsgemäßen Haftverstärker. Ein Vergleich zwischen Beispiel 19 und Vergleichsbeispiel 1, in denen die gleiche Menge an Kautschuk, Füllstoff oder Polyethylenglykol verwendet wird, kann eine Haftverstärkung nur durch Trägerung einer definierten Menge von Polyethylenglykol auf einer definierten Menge von porösem Material aus Silica, Zugabe einer definierten Menge Kautschuk in Form eines Masterbatch und Vermischen des Masterbatch mit den anderen Komponenten (in Beispiel 19) erzielt werden.

- Hinsichtlich einer Verschlechterung der Haftfestigkeit aufgrund des Rückstands eines bei der Herstellung eines Polymerformprodukts verwendeten Trennmittels wurde für geformte Substrate gemäß Beispiel 17 und 18 und Vergleichsbeispiel 1 ein Trennmittel (Kf96, Silicium, ShinEtu) auf Formen aufgebracht. Dann wurde die Haftfestigkeit für die von dem rückständigen Trennmittel von der Oberfläche der geformten Substrate entfernten Proben und diejenigen, die nicht vom restlichen Trennmittel entfernt wurden, gemesen. Die Ergebnisse sind in Tabelle 7 aufgeführt. Tabelle 7

- Wie aus Tabelle 7 ersichtlich ist, erhält der erfindungsgemäße Haftvermittler die Haftfestigkeit ohne 5 Auswaschen des restlichen Trennmittels aufrecht.

- Für eine gründlichere Untersuchung des Effekts des erfindungsgemäßen Haftvermittlers wurde die Oberfläche von Substraten aus Polymerzusammensetzung mit einem 10 Rasterelektronenmikroskop (Scanning Probe Microscope, SPA-400, Seiko Instruments) und einem Kontaktwinkelmessgerät (Surface and Electro-Optics, SEO 300A, SEO, als Fluid wurde Wasser verwendet) analysiert.

-

1 ist ein Foto, das die Oberfläche eines allgemeinen Polymersubstrats gemäß Vergleichsbeispiel 1 zeigt;2 ist ein Foto, das die Oberfläche eines zur Verbesserung der Haftung oberflächenpolierten Polymersubstrats zeigt; und3 ist ein Foto, das 20 die Oberfläche eines Polymersubstrats gemäß Beispiel 1 der vorliegenden Erfindung zeigt. -

4 zeigt die Messung des Kontaktwinkels an der Oberfläche des allgemeinen Polymersubstrats gemäß 25 Vergleichsbeispiel 1;5 zeigt die Messung des Kontaktwinkels an der Oberfläche des allgemeinen, oberflächenpolierten Polymersubstrats gemäß Vergleichsbeispiel 1;6 zeigt die Messung des Kontaktwinkels an der Oberfläche des Polymersubstrats gemäß Beispiel 1 der vorliegenden Erfindung; und7 zeigt die Messung des Kontaktwinkels an der Oberfläche eines Polymersubstrats mit einer auf einem nichtporösen Material aufgetragenen organischen Verbindung gemäß Vergleichsbeispiel 9. - Zu den Haftungstheorien gehören Verankerung, Adsorbtionstheorie, Diffusionstheorie, elektrische Theorie, Fowkes-Theorie und so weiter.

- Im Hinblick auf die Haftungstheorie liefert das konventionelle Verfahren des Polierens der Oberfläche eines Polymersubstrats eine grobe Oberfläche, wie in

2 gezeigt. Wie aus5 , die zeigt, dass die Verteilungsmenge der Hydroxylgruppe an der Oberfläche des Substrats übermäßig gering ist, ersichtlich ist, wird die Haftfestigkeit gegenüber dem Primer vermutlich gemäß der Verankerungstheorie erreicht. -

3 zeigt die Oberfläche des Polymersubstrats, das den erfindungsgemäßen Haftverstärker enthält. Die Oberfläche des Polymersubstrats in3 ist glatter als die Oberfläche des herkömmlichen Polymersubstrats gemäß1 , enthält aber eine große Verteilungsmenge von Hydroxylgruppen, wie in6 gezeigt. Demgemäß erzielt die vorliegende Erfindung Haftfestigkeit vermutlich nicht durch die Verankerungstheorie, sondern durch eine chemische Bindung zwischen der Hydroxylgruppe und der Isocyanatgruppe. - Wie aus dem verringerten Kontaktwinkel in

7 , in der ein Alkohol, ein Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe auf ein nichtporöses Material aufgebracht wird und einer Polymerzusammensetzung zugesetzt wird, ersichtlich ist, scheint die organische Verbindung mit einer Hydroxylgruppe an die Oberfläche des Substrats aus Polymerzusammensetzung getrieben zu werden. Die Haftfestigkeit wird jedoch wie in Vergleichsbeispiel 9 von Tabelle 5 überhaupt nicht verbessert. Das liegt vermutlich daran, dass die auf das nichtporöse Material aufgetragene organische Verbindung bei der Herstellung der Polymerzusammensetzung keine starke Bindung zu dem nichtporösen Material aufweist. Die Oberfläche dieser Probe zeigt beim Reiben mit einem Papiertuch Migration, um einen Rückstand der organischen Verbindung auf dem Papiertuch zurückzulassen. Daher kann genug Haftverstärker ohne Migration nur durch Trägerung der organischen Verbindung auf dem porösen Material verwendet werden. - Wie oben ausführlich beschrieben, stellt die vorliegende Erfindung eine Polymerzusammensetzung bereit, die einen Haftverstärker, der eine organische Verbindung mit einem Siedepunkt von mehr als 120°C auf einem porösen Material geträgert umfasst, oder einen Haftvermittler, bei dem es sich um einen Masterbatch handelt, hergestellt in Pellet- oder Folienform durch Vermischen eines Polymers mit einer organischen Verbindung mit einem Siedepunkt von mehr als 120°C auf einem porösen Material geträgert, enthält, wobei die organische Verbindung einen Alkohol, ein Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst. Die Zugabe des Haftverstärkers zu der Polymerzusammensetzung führt zu guten Hafteigenschaften zwischen den Substraten aus Polymerzusammensetzung mit einem Primer mit einer Isocyanatgruppe, ohne dass die Oberfläche der Substrate aus Polymerzusammensetzung gewaschen oder poliert werden muss, insbesondere ohne Auswaschen eines zum Abformen der Polymerzusammensetzung verwendeten Trennmittels. Daher ist die vorliegende Erfindung für die Haftung von Schuhen oder dergleichen verwendbar.

- Die vorliegende Erfindung wurde zwar in Verbindung mit den Ausführungsformen beschrieben, jedoch ist für den Fachmann ersichtlich, dass die Erfindung nicht auf die offenbarten Ausführungsformen beschränkt ist, sondern im Gegenteil verschiedene Modifikationen und äquivalente Anordnungen abdecken soll. Insbesondere ist die Schichtenzahl flexibel, und die Kern/Schale-Struktur kann einen Gradienten aufweisen. Demgemäß ist der technische Umfang der vorliegenden Erfindung in den Grundgedanken und den Schutzbereich der beigefügten Ansprüche einzubeziehen.

Claims (19)

- Haftverstärker für ein Substrat aus einer Polymerzusammensetzung, wobei der Haftverstärker einer Polymerzusammensetzung zugesetzt wird, welche mit einem Primer, der eine Isocyanatgruppe besitzt, verbunden werden soll, um so die Haftung zwischen einem Polymersubstrat und dem Primer zu verbessern, wobei der Haftverstärker ein Medium ist, hergestellt durch Trägern von 10 bis 130 Gewichtsteilen einer organischen Verbindung mit einem Siedepunkt von mehr als 120°C auf 100 Gewichtsteile eines porösen Materials mit einer spezifischen Oberfläche von mehr als 2 m2, wobei die organische Verbindung einen Alkohol, Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst.

- Haftverstärker für ein Substrat aus einer Polymerzusammensetzung, wobei der Haftverstärker einer Polymerzusammensetzung zugesetzt wird, welche mit einem Primer, der eine Isocyanatgruppe besitzt, verbunden werden soll, um so die Haftung zwischen einem Polymersubstrat und dem Primer zu verbessern, wobei der Haftverstärker ein Masterbatch ist, erhalten durch Vermischen eines Mediums mit 80 bis 400 Gewichtsteilen eines Polymeren, basierend auf 100 Gewichtsteilen eines porösen Materials mit einer spezifischen Oberfläche von mehr als 2 m2, wobei das Medium erhalten wird durch Trägern von 10 bis 130 Gewichtsteilen einer organischen Verbindung mit einem Siedepunkt von mehr als 120°C auf 100 Gewichtsteile des porösen Materials, wobei die organische Verbindung einen Alkohol, Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst.

- Haftverstärker für ein Substrat aus einer Polymerzusammensetzung nach Anspruch 1, wobei die organische Verbindung einen Siedepunkt von mehr als 150°C besitzt, und die organische Verbindung einen Alkohol, Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst.

- Haftverstärker für ein Substrat aus einer Polymerzusammensetzung nach Anspruch 2, wobei die organische Verbindung einen Siedepunkt von mehr als 150°C besitzt, und die organische Verbindung einen Alkohol, Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst.

- Haftverstärker für ein Substrat aus einer Polymerzusammensetzung nach Anspruch 1, wobei das poröse Material mindestens eines umfasst, gewählt aus porösen Materialien aus Silica, Zeolith, Diatomeenerde, Perlit oder Mullit; porösen Materialien aus Flugasche, Bims oder Schlacke; porösen Materialien auf Si-, Ce-, Nb-, P-, Ge-, Al-, Ca-, B-, Mg-, Zn- oder Ti-Basis oder porösen keramischen Verbundmaterialien davon; porösen Materialien auf SiC- oder C-Basis; organischen porösen Materialien; oder künstlich hergestellten porösen Materialien, wie Gasbeton.

- Haftverstärker für ein Substrat aus einer Polymerzusammensetzung nach Anspruch 2, wobei das poröse Material mindestens eines umfasst, gewählt aus porösen Materialien aus Silica, Zeolith, Diatomeenerde, Perlit oder Mullit; porösen Materialien aus Flugasche, Bims oder Schlacke; porösen Materialien auf Si-, Ce-, Nb-, P-, Ge-, Al-, Ca-, B-, Mg-, Zn- oder Ti-Basis oder porösen keramischen Verbundmaterialien davon; porösen Materialien auf SiC- oder C-Basis; organischen porösen Materialien; oder künstlich hergestellten porösen Materialien, wie Gasbeton.

- Haftverstärker für ein Substrat aus einer Polymerzusammensetzung nach Anspruch 1, wobei die organische Verbindung mindestens eine umfasst, gewählt aus Alkoholen; Phenolen, Hydroxyaldehyden; Hydroxyketonen; Dihydroxyacetonen; Dihyddroxyphenylalaninen; oder Glukose, der organischen Verbindung, umfassend einen Alkohol, Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe.

- Haftverstärker für ein Substrat aus einer Polymerzusammensetzung nach Anspruch 2, wobei die organische Verbindung mindestens eine umfasst, gewählt aus Alkoholen; Phenolen, Hydroxyaldehyden; Hydroxyketonen; Dihydroxyacetonen; Dihyddroxyphenylalaninen; oder Glukose, der organischen Verbindung, umfassend einen Alkohol, Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe.

- Haftverstärker für ein Substrat aus einer Polymerzusammensetzung nach Anspruch 2, wobei das Polymer des Masterbatch eines umfasst, gewählt aus elastischen Polymeren, harten Polymeren und weichen Polymeren.

- Polymerzusammensetzung, welche ein Grundpolymer und Polymeradditive beinhaltet, wobei die Polymerzusammensetzung, bezogen auf 100 Gewichtsteile des Grundpolymeren, 0,5 bis 25,0 Gewichtsteile eines Haftverstärkers umfasst, erhalten durch Trägern von 10 bis 130 Gewichtsteilen einer organischen Verbindung mit einem Siedepunkt von mehr als 120°C auf 100 Gewichtsteile eines porösen Materials mit einer spezifischen Oberfläche von mehr als 2 m2, wobei die organische Verbindung einen Alkohol, Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst.

- Polymerzusammensetzung, welche ein Grundpolymer und Polymeradditive beinhaltet, wobei die Polymerzusammensetzung, bezogen auf 100 Gewichtsteile des Grundpolymeren, 1,0 bis 50,0 Gewichtsteile eines Haftverstärkers in Form eines Masterbatch umfasst, erhalten durch Vermischen eines Mediums mit 80 bis 400 Gewichtsteilen eines Polymeren, basierend auf 100 Gewichtsteilen eines porösen Materials mit einer spezifischen Oberfläche von mehr als 2 m2, wobei das Medium erhalten wird durch Trägern von 10 bis 130 Gewichtsteilen einer organischen Verbindung mit einem Siedepunkt von mehr als 120°C auf 100 Gewichtsteile des porösen Materials, wobei die organische Verbindung einen Alkohol, Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst.

- Polymerzusammensetzung nach Anspruch 10, wobei die organische Verbindung einen Siedepunkt von mehr als 150°C besitzt, und die organische Verbindung einen Alkohol, Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst.

- Polymerzusammensetzung nach Anspruch 11, wobei die organische Verbindung einen Siedepunkt von mehr als 150°C besitzt, und die organische Verbindung einen Alkohol, Phenol oder eine andere organische Verbindung mit einer Hydroxylgruppe des Alkohols oder Phenols und einer weiteren funktionellen Gruppe umfasst.

- Polymerzusammensetzung nach Anspruch 10, wobei der Haftverstärker zuerst hergestellt und dann mit dem Grundpolymer und den Polymeradditiven vermischt wird.

- Polymerzusammensetzung nach Anspruch 11, wobei der Haftverstärker zuerst hergestellt und dann mit dem Grundpolymer und den Polymeradditiven vermischt wird.

- Polymerzusammensetzung nach Anspruch 10, wobei das Grundpolymer eines umfasst, gewählt aus elastischen Polymeren, harten Polymeren und weichen Polymeren.

- Polymerzusammensetzung nach Anspruch 11, wobei das Grundpolymer eines umfasst, gewählt aus elastischen Polymeren, harten Polymeren und weichen Polymeren.

- Polymerzusammensetzung nach Anspruch 10, wobei die Polymerzusammensetzung eine Haftfestigkeit von mehr als 2,5 kg/cm besitzt, gemessen gemäß KS M 3725.

- Polymerzusammensetzung nach Anspruch 11, wobei die Polymerzusammensetzung eine Haftfestigkeit von mehr als 2,5 kg/cm besitzt, gemessen gemäß KS M 3725.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020050074244A KR100635261B1 (ko) | 2005-08-12 | 2005-08-12 | 폴리머 배합물 기재의 접착개선제 및 이를 포함하는 폴리머배합조성물 |

| KR10-2005-0074244 | 2005-08-12 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| DE102006037733A1 true DE102006037733A1 (de) | 2007-02-22 |

Family

ID=37621429

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE102006037733A Ceased DE102006037733A1 (de) | 2005-08-12 | 2006-08-11 | Haftverstärker für ein Substrat aus einer Polymerzusammensetzung und diesen enthaltende Polymerzusammensetzung |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US7893133B2 (de) |

| KR (1) | KR100635261B1 (de) |

| CN (1) | CN101121824B (de) |

| DE (1) | DE102006037733A1 (de) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1732707B1 (de) | 2004-03-19 | 2015-04-22 | Commonwealth Scientific and Industrial Research Organisation | Aktivierungsverfahren |

| ATE460466T1 (de) * | 2005-01-21 | 2010-03-15 | Commw Scient Ind Res Org | Aktivierungsverfahren mithilfe eines modifikationsmittels |

| KR100676710B1 (ko) | 2006-11-06 | 2007-02-01 | 주식회사 나노텍세라믹스 | 폴리머 배합물 기재의 접착개선제 및 이를 포함하는 폴리머 배합 조성물 |

| CN102225872B (zh) * | 2011-04-30 | 2013-06-19 | 云南省建筑科学研究院 | 一种加气混凝土砌块微孔封闭剂及其制备方法 |

| US8936114B2 (en) * | 2012-01-13 | 2015-01-20 | Halliburton Energy Services, Inc. | Composites comprising clustered reinforcing agents, methods of production, and methods of use |

| US20150068071A1 (en) * | 2013-09-06 | 2015-03-12 | Nanotech Ceramics Co., Ltd. | Adhesive bonding of a shoe sole |

| US20150272278A1 (en) * | 2014-03-28 | 2015-10-01 | Nanotech Ceramics Co., Ltd. | Adhesion for shoe sole bonding |

| KR102685138B1 (ko) * | 2017-10-31 | 2024-07-15 | 주식회사 엘지에너지솔루션 | 분리막 기재가 없는 분리막 및 이를 포함하는 전기화학소자 |

| JP7312411B2 (ja) * | 2018-04-26 | 2023-07-21 | 株式会社ブリヂストン | 樹脂ゴム複合体、タイヤ、及び樹脂ゴム複合体の製造方法 |

| JP7306638B2 (ja) * | 2018-04-26 | 2023-07-11 | 株式会社ブリヂストン | 樹脂ゴム複合体、タイヤ、及び樹脂ゴム複合体の製造方法 |

| KR102464319B1 (ko) | 2021-01-27 | 2022-11-09 | 한국신발피혁연구원 | 접착 개선용 첨가제, 이의 제조방법 및 이를 포함하는 폴리머 배합 조성물 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4221619A (en) | 1978-11-24 | 1980-09-09 | Mcdonnell Douglas Corporation | Sponge carrier adhesive process |

| JP2967547B2 (ja) | 1990-08-06 | 1999-10-25 | 日信化学工業株式会社 | シリカ系補強性充填剤 |

| DE69228174T2 (de) * | 1991-08-05 | 1999-09-02 | Nippon Shokubai Co. Ltd. | Herstellung eines an beiden enden hydroxilierten polymers, dieses enthaltende zusammensetzung, ihre verwendung, daraus abgeleitetes polymer und seine verwendung |

| US5853895A (en) * | 1995-04-11 | 1998-12-29 | Donnelly Corporation | Bonded vehicular glass assemblies utilizing two-component urethanes, and related methods of bonding |

| DE19644309A1 (de) | 1996-10-24 | 1998-04-30 | Basf Ag | Pulverförmiger Klebstoff |

| US5777013A (en) * | 1997-01-24 | 1998-07-07 | Arizona Chemical Company | Dispersion and adhesion of silica in elastomeric materials |

| JP4278853B2 (ja) | 2000-10-10 | 2009-06-17 | 株式会社リコー | 感熱性粘着材料及びその貼着方法 |

| AU2003253192A1 (en) * | 2002-08-27 | 2004-04-30 | Nanosys Gmbh | Method for applying a hydrophobic coating to the surface of a porous substrate, maintaining its porosity |

| WO2004027850A1 (en) * | 2002-09-20 | 2004-04-01 | Honeywell International, Inc. | Interlayer adhesion promoter for low k materials |

| WO2004062600A2 (en) * | 2003-01-08 | 2004-07-29 | Lectec Corporation | Antiviral patch |

| KR100514114B1 (ko) | 2003-05-16 | 2005-09-09 | 한국신발피혁연구소 | 실리카 마스터배치와 이의 제조방법 |

| CN1488696A (zh) * | 2003-08-01 | 2004-04-14 | 上海高分子材料研究开发中心 | 一种阴离子型聚氨酯修饰膏和制备方法及用途 |

-

2005

- 2005-08-12 KR KR1020050074244A patent/KR100635261B1/ko not_active IP Right Cessation

-

2006

- 2006-08-10 CN CN2006101087510A patent/CN101121824B/zh not_active Expired - Fee Related

- 2006-08-11 DE DE102006037733A patent/DE102006037733A1/de not_active Ceased

- 2006-08-11 US US11/503,010 patent/US7893133B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US20070037904A1 (en) | 2007-02-15 |

| US7893133B2 (en) | 2011-02-22 |

| CN101121824A (zh) | 2008-02-13 |

| KR100635261B1 (ko) | 2006-10-23 |

| CN101121824B (zh) | 2011-04-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE102006037733A1 (de) | Haftverstärker für ein Substrat aus einer Polymerzusammensetzung und diesen enthaltende Polymerzusammensetzung | |

| DE112020003673T5 (de) | Dämpfungselement für einen Fussbekleidungsartikel | |

| DE602004012545T2 (de) | Polyvinylbutyralfolie mit antiblockeigenschaften | |

| DE3112117A1 (de) | Verwendung von in wasser dispergierbaren polyisocyanat-zubereitungen als zusatzmittel fuer waessrige klebstoffe | |

| EP1742980A1 (de) | Offenzellige schaumstoffe, verfahren zu ihrer herstellung und ihre verwendung | |

| EP3755752B1 (de) | Verbindung von körpern durch thermoplastisches elastomer mittels hochfrequenzstrahlung | |

| DE2351844B2 (de) | Verfahren zur Herstellung von Polyurethanschaumstoffen mit einem Feststoffgehalt von 50 bis 350 Gewichtsprozent | |

| EP3883997B1 (de) | Selbsttrennendes in-mold-coating (imc) zur beschichtung von substraten | |

| EP2895571B1 (de) | Reaktiver polyolefin-schmelzklebstoff zur verwendung als reaktivierbare vorbeschichtung | |

| EP0758659A1 (de) | Verfahren zur Herstellung emissionsarmer Polyurethan-Form und -Verbundkörper sowie deren Verwendung | |

| WO2008135325A1 (de) | Verfahren zum primerlosen verkleben von metall- oder kunststoffsubstraten | |

| DE69310455T2 (de) | Hydrophile Polyurethanhartschäume | |

| DE102018127854A1 (de) | Feuchtigkeitshärtbare Einkomponentenmasse und Verfahren zum Fügen, Vergießen und Beschichten unter Verwendung der Masse | |

| WO2014056765A1 (de) | Verfahren zur behandlung von substraten vor dem verkleben | |

| EP1081204B1 (de) | Verwendung von Schwefel und Schwefelspendern zur Vernetzung von hochviskosen selbstklebenden Schmelzhaftklebermassen basierend auf nicht thermoplastischen Elastomeren | |

| DE10162518A1 (de) | Harzmasse, Laminat und Herstellung des Laminats | |

| EP4188972B1 (de) | Sinterpulver enthaltend ein thermoplastisches polyurethan, ein fliessmittel und ein organisches additiv | |

| DE60314939T2 (de) | Verfahren zur Behandlung von Urethan-Harz, Zusammensetzung für dessen Recycling und Regenerations-Verfahren | |

| EP3119825B1 (de) | Verfahren zur herstellung eines polyurethanformteiles | |

| KR100676710B1 (ko) | 폴리머 배합물 기재의 접착개선제 및 이를 포함하는 폴리머 배합 조성물 | |

| DE2907449A1 (de) | Polyurethan-schaumstoffe hoher rueckprallelastizitaet und verfahren zu ihrer herstellung | |

| DE102012024243B4 (de) | Verfahren zur Herstellung von Vergussmassen auf Basis von Polyurethanen, Vergussmassen und ihre Verwendung | |

| JP5988881B2 (ja) | 接着剤組成物 | |

| DE102015208729B4 (de) | Für einen Beschichtungsprozess vorbereitete Polyurethanoberfläche, Verfahren zu deren Herstellung, Schichtverbund und Verwendung eines Additivs | |

| EP2598566B1 (de) | Dry liquid |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| OP8 | Request for examination as to paragraph 44 patent law | ||

| 8125 | Change of the main classification |

Ipc: C08K 9/04 AFI20060811BHDE |

|

| 8131 | Rejection |