CN1269993C - 多元合金涂层 - Google Patents

多元合金涂层 Download PDFInfo

- Publication number

- CN1269993C CN1269993C CNB021493235A CN02149323A CN1269993C CN 1269993 C CN1269993 C CN 1269993C CN B021493235 A CNB021493235 A CN B021493235A CN 02149323 A CN02149323 A CN 02149323A CN 1269993 C CN1269993 C CN 1269993C

- Authority

- CN

- China

- Prior art keywords

- kinds

- multicomponent alloy

- alloy coating

- coating

- mentioned

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Coating By Spraying Or Casting (AREA)

Abstract

一种多元合金涂层,是由铁、钴、镍、铬、硅、铝、钛、钒、铜、锆、钼、锰、硼、碳等十四种元素中,任取五种至十种主要元素所组成,其中,每一种主要元素占多元合金涂层组成原子百分比3%~35%,该涂层厚度介于0.05mm至0.5mm之间,可利用热喷涂或喷熔等方式,将多元合金涂层喷涂于被镀物上。

Description

技术领域

本发明涉及一种多元合金涂层,特别是一种以至少五种主要元素所组成的多元合金涂层。

背景技术

所谓涂层,通常是利用热喷涂法(Thermal Spray)将涂层材料研磨成粉末后,将该粉体注入以电能或热能驱动的喷涂枪中,并在喷涂枪中通入适当的反应气体,利用上述电能或热能使气体产生反应或电浆气产生高能量,将涂层材料加温与加速,巨大能量将粉体熔融或半熔融,粉体经由高速气体加速,由喷嘴射出,以高速喷涂或喷熔于被镀物上形成涂层,借以强化被镀物硬度、抗氧化性或耐温性等。

热喷涂法因其原理不同,又可区分成电浆喷涂(Plasma Spray)、火焰喷涂(Flame Spray)、电弧喷涂(Arc Spray)、高速火焰喷涂(HighVelocity Oxygen Fuel)、爆炸喷涂(Detonation Gun)等。

传统热喷涂所使用的涂层材料一般有铝系、钴系、镍系、铜系、铁系等,其涂层材料的选取都是以单一元素为主要组成元素,即该单一主要组成元素占涂层材料原子百分比40%以上,其余元素均为次要元素。

而传统的以“单一元素为主要组成元素”的合金涂层,其合金设计理念显然限制了合金成分的自由度,势必也会限制合金特殊微结构及其性能的发展。

且传统的以“单一元素为主要组成元素”的合金涂层,常常在热处理后,有回火软化的现象,造成制作与应用上的不便。

发明内容

本发明的主要目的在于解决上述的缺陷,避免缺陷的存在,本发明的多元合金涂层,借由以五至十种元素为主要组成元素,比传统的以单一元素为主要组成元素的合金涂层具有更优异的耐温性与硬度。

本发明的另一目的在于,本发明的多元合金涂层在1100℃热处理10小时后炉冷,几乎不发生回火软化现象。

为达到上述的目的,本发明的多元合金涂层,是从铁、钴、镍、铬、硅、铝、钛、钒、铜、锆、钼、锰、硼、碳等十四种元素中,任取五种至十种主要元素所组成,其中,每一种主要元素占多元合金涂层组成原子百分比3%~35%,该涂层厚度介于0.05mm至0.5mm之间,可利用热喷涂或喷熔等方式,将多元合金涂层喷涂于被镀物上。

有关本发明的详细说明及技术内容,现配合附图说明如下。

附图说明

图1为本发明的制作流程图。

图2为本发明的实施例实验数据图。

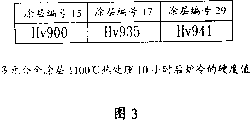

图3为本发明经1100℃热处理10小时后炉冷的硬度值实验数据图。

具体实施方式

本发明的多元合金涂层,是从铁、钴、镍、铬、硅、铝、钛、钒、铜、锆、钼、锰、硼、碳等十四种元素中,任取五种至十种主要元素所组成,其中,每一种主要元素占多元合金涂层组成原子百分比3%~35%,该涂层厚度介于0.05mm至0.5mm之间。

上述的多元合金涂层,可利用热喷涂法(又称熔射法或喷覆法)喷涂于被镀物表面而形成涂层,被镀物在进行喷涂前,需经过清洁(通常使用酸洗)、粗化(通常使用喷砂处理),使被镀物表面清洁且粗糙,以增加多元合金涂层附着于被镀物上的附着力。

此外,以热喷涂法制造的涂层具有部分孔隙夹杂于其间,虽然使得涂层强度稍微降低,但是却明显增加涂层的韧性,在高温应用与高温制程中,这些孔隙可以降低因为材料热膨胀造成的热应力,使得涂层更不容易剥落。

参见图1,为本发明的制作流程图,如图所示:本发明的多元合金涂层,可直接使用所选定的五种至十种主要元素的粉体材料,经均匀混合后,将该粉体注入以电能或热能驱动的喷涂枪中,并在喷涂枪中通入适当的反应气体,利用上述电能或热能使气体产生反应或电浆气产生高能量,将涂层材料加温与加速,巨大能量将粉体熔融或半熔融,并使涂层材料产生合金化的现象,粉体经由高速气体加速,由喷嘴射出,以高速喷涂或喷熔于被镀物上,形成多元合金涂层。

本发明的多元合金涂层,也可将所选定的五种至十种主要元素的材料,以熔炼方式预熔成锭块,再将该锭块粉碎研磨成粉体材料,经筛网筛选过后,取得粉体粒径介于5μm至200μm间的粉体材料,将该粉体注入以电能或热能驱动的喷涂枪中,并在喷涂枪中通入适当的反应气体,利用上述电能或热能使气体产生反应或电浆气产生高能量,将涂层材料加温与加速,巨大能量将粉体熔融或半熔融,粉体经由高速气体加速,由喷嘴射出,以高速喷涂或喷熔于被镀物上,形成多元合金涂层。

此外,本发明的多元合金涂层,可将所选定的五种至十种主要元素的材料,以熔炼方式熔解后直接以喷雾法雾化成粉体材料,经筛网筛选过后,取得粉体粒径介于5μm至200μm间的粉体材料,将该粉体注入以电能或热能驱动的喷涂枪中,并在喷涂枪中通入适当的反应气体,利用上述电能或热能使气体产生反应或电浆气产生高能量,将涂层材料加温与加速,巨大能量将粉体熔融或半熔融,粉体经由高速气体加速,由喷嘴射出,以高速喷涂或喷熔于被镀物上,形成多元合金涂层。

另外,本发明的多元合金涂层,也可将所选定的五种至十种主要元素的材料,以热雾分解法(Spray Pyrosis),经由化学处理制作成先驱物(Precursor),再混入适当的溶液或溶剂,注入热喷涂腔体中,再通过高速气体喷出含有多元合金成分元素的溶液,再经高温烧去无用的溶剂与其它杂质,形成合金颗粒附着于被镀物上,从而形成多元合金涂层。

参见图2,为本发明的实施例实验数据图,如图所示:本发明的多元合金涂层,自铁、钴、镍、铬、硅、铝、钛、钒、铜、锆、钼、锰、硼、碳等十四种元素中,任取六种至八种主要元素,其各主要元素所占百分比,如涂层编号1至40所示,该多元合金涂层配置总重约3000克,制作时依各主要元素熔点高低,由上而下置于真空电弧熔炼炉的水冷铜模中,盖上真空电弧熔炼炉的上盖,抽取真空至0.01大气压(atm),而后充入纯氩气至0.2大气压(atm),为确保合金不会大量氧化,再重复上述抽气充气过程三次后,先熔解钛元素除氧,再进行熔炼,熔炼均匀后,待其冷却成合金块,将该合金块翻面,再重复上述熔炼动作五次以上,以确保各主要元素都均匀混和,最后在水冷铜模上进行冷却固化成锭块。

将上述锭块压碎成粒径约数毫米(mm)的颗粒之后,再以机器研磨制成细粉,经筛网(如325mesh)将所得粉末过筛后可获得粒径小于44μm的粉体材料,再将粉体材料由送粉机经送粉管送至电浆熔射机,粉体被高温熔成熔融或半熔融状态,并借高速气体加速,经由喷嘴射出,以高速喷涂于被镀物上,该被镀物为经喷砂处理完的不锈钢试片,并配置于高速旋转的试片座上,可借喷嘴缓慢上下移动,并配合试片座高速旋转达到喷涂厚度均匀的目的,该涂层厚度约为0.15mm,介于0.05mm至0.5mm间,该试片在喷涂完成后经气体快速冷却,即可取下试片座。

此时,使用维氏硬度机(Vickers Hardness Tester)以测量经上述制程完成涂层编号1至40号的所有试片涂层截面的硬度值,上述试片经切割与镶埋后依序以#180、#240、#400、#600、#800、#1200的碳化硅砂纸磨平后再进行测量,施加荷重为100克,负荷时间为15秒,每个试片均测量五个不同位置的硬度,以中间三个平均值平均作为此试片的硬度,可发现本发明的多元合金涂层硬度值变化范围由Hv600至Hv1100,比一般未添加陶瓷或碳化物的以单一元素为主要组成元素的合金涂层硬度高。此外,本发明多元合金涂层,其组成物若含有硅、铝、硼、或碳等元素,通常有较高的硬度。

参见图2、3,为本发明的实施例实验数据图、本发明经1100℃热处理10小时后炉冷的硬度值实验数据图,如图所示:选取涂层编号15、17、29的多元合金涂层与未喷涂的不锈钢试片,置于1100℃空气炉中热处理10小时后炉冷,发现上述涂层编号15、17、29的试片表面几无异状,表示涂层有极佳的抗高温氧化特性,完全没有传统不锈钢试片呈现表面氧化严重,且有氧化物剥落的现象产生,且多元合金涂层硬度值与热处理前比较,非但没有高温回火软化现象,反而有硬度增加的趋势,这是传统合金涂层所没有的现象,显示出本发明的多元合金涂层有极优异的耐温特性。

Claims (6)

1.一种多元合金涂层,其特征在于,该多元合金涂层的维氏硬度介于HV600至HV1100之间,其是由铁、钴、镍、铬、硅、铝、钛、钒、铜、锆、钼、锰、硼、碳十四种元素中,任取五种至十种主要元素所组成,每一种主要元素占上述多元合金涂层组成原子百分比3%~35%。

2.根据权利要求1所述的多元合金涂层,其特征在于,该涂层厚度在0.05mm至0.5mm之间。

3.根据权利要求1所述的多元合金涂层,其特征在于,该涂层是利用上述五种至十种主要元素的粉末经均匀混合后,以热喷涂或喷熔方法制作而成。

4.根据权利要求1所述的多元合金涂层,其特征在于,该涂层是利用上述五种至十种主要元素经高温熔炼成合金块状物后,利用粉碎、筛选成合金粉末,再以热喷涂或喷熔方法制作而成。

5.根据权利要求1所述的多元合金涂层,其特征在于,该涂层是利用上述五种至十种主要元素经高温熔解后,直接利用喷雾法雾化、筛选成合金粉末,再以热喷涂或喷熔方法制作而成。

6.根据权利要求1所述的多元合金涂层,其特征在于,该涂层是利用上述五种至十种主要元素以热雾分解法,经由化学处理制作成先驱物,经混入溶液或溶剂,再以热喷涂或喷熔方法制作而成。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CNB021493235A CN1269993C (zh) | 2002-11-07 | 2002-11-07 | 多元合金涂层 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CNB021493235A CN1269993C (zh) | 2002-11-07 | 2002-11-07 | 多元合金涂层 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1498984A CN1498984A (zh) | 2004-05-26 |

| CN1269993C true CN1269993C (zh) | 2006-08-16 |

Family

ID=34233597

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB021493235A Expired - Lifetime CN1269993C (zh) | 2002-11-07 | 2002-11-07 | 多元合金涂层 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN1269993C (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101591482B (zh) * | 2008-11-28 | 2011-03-16 | 中国电力科学研究院 | 一种耐磨耐蚀纳米结构Ni基涂层及制备方法 |

| CN101554685B (zh) * | 2009-05-15 | 2011-07-06 | 西安理工大学 | 用于焊接铜和铝的高熵合金钎料及其制备方法 |

Families Citing this family (29)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE602004028055D1 (de) * | 2004-07-14 | 2010-08-19 | Raymond Chin | Kochgeschirr mit metallischer antihaftbeschichtung und herstellungsverfahren dafür |

| TWI337203B (en) | 2005-12-30 | 2011-02-11 | Ind Tech Res Inst | Multi metal base thermal resistance alloy and a mold with the multi metal base thermal resistance alloy layer |

| CN100432277C (zh) * | 2006-11-13 | 2008-11-12 | 安泰科技股份有限公司 | 高耐蚀耐磨铁基热喷涂涂层材料及其制备方法 |

| CN101177771B (zh) * | 2007-12-06 | 2011-06-08 | 北京矿冶研究总院 | 一种多组元热喷涂柔性线材及其制备方法 |

| CN101306959B (zh) * | 2008-07-07 | 2011-05-18 | 中国人民解放军国防科学技术大学 | 耐超高温陶瓷涂层的制备方法 |

| CN102367612A (zh) * | 2011-09-07 | 2012-03-07 | 常熟市迅达粉末冶金有限公司 | 一种耐磨型钢丝圈 |

| CN102776468A (zh) * | 2012-08-10 | 2012-11-14 | 昆山乔锐金属制品有限公司 | 一种高性能钢基涂层的制备工艺 |

| CN104213065B (zh) * | 2014-09-15 | 2019-02-22 | 南华大学 | 一种热喷涂-激光原位反应复合工艺制备玻璃陶瓷涂层的方法 |

| CN104451509A (zh) * | 2014-10-30 | 2015-03-25 | 安徽鼎恒再制造产业技术研究院有限公司 | 一种Ni-Cu-W涂层及其制备方法 |

| CN104775085A (zh) * | 2015-04-21 | 2015-07-15 | 苏州统明机械有限公司 | 用于热喷涂的耐腐蚀铁基合金涂层及其制备方法 |

| CN104789906A (zh) * | 2015-04-23 | 2015-07-22 | 苏州劲元油压机械有限公司 | 一种用于液压缸的耐磨金属涂层及其制备方法 |

| CN104862686A (zh) * | 2015-04-23 | 2015-08-26 | 苏州劲元油压机械有限公司 | 一种用于液压缸表面的耐腐蚀涂层及其制备方法 |

| CN104894560A (zh) * | 2015-04-27 | 2015-09-09 | 苏州统明机械有限公司 | 一种用于金属表面抗氧化性能强的涂层及其制备方法 |

| CN104789958A (zh) * | 2015-04-27 | 2015-07-22 | 苏州统明机械有限公司 | 一种用于金属表面的耐腐蚀涂层及其制备方法 |

| CN104878378A (zh) * | 2015-04-27 | 2015-09-02 | 苏州统明机械有限公司 | 一种用于金属表面的耐高温涂层及其制备方法 |

| CN104836418A (zh) * | 2015-05-14 | 2015-08-12 | 江苏有能新能源有限公司 | 一种变频器电源箱 |

| CN104841930B (zh) * | 2015-06-05 | 2017-03-01 | 哈尔滨工程大学 | 用于3d打印的高熵合金粉末及应用其制备高熵合金涂层的方法 |

| CN105039872A (zh) * | 2015-06-09 | 2015-11-11 | 倍德力能源装备(江苏)有限公司 | 一种耐高温高强度弹簧吊架 |

| CN105483596B (zh) * | 2015-11-14 | 2018-08-07 | 河南永业环保工程有限公司 | 一种无机涂层的制备方法 |

| CN105928002A (zh) * | 2016-05-06 | 2016-09-07 | 江苏金源腾峰换热设备有限公司 | 一种多循环耐腐蚀的烟气余热回收装置 |

| CN105950961A (zh) * | 2016-05-06 | 2016-09-21 | 江苏金源腾峰换热设备有限公司 | 一种用于烟气余热管道的高强度金属涂层及热处理工艺 |

| CN105908018B (zh) * | 2016-05-12 | 2017-12-12 | 北京矿冶研究总院 | 一种复合热喷涂粉末及制备方法 |

| CN106984806B (zh) * | 2017-06-01 | 2019-04-12 | 惠州春兴精工有限公司 | 一种用于手机天线触点的金属混合粉末及触点加工方法 |

| CN108588532B (zh) * | 2018-05-21 | 2019-08-30 | 广东核电合营有限公司 | 多元合金涂层、锆合金包壳及燃料组件 |

| CN109338162A (zh) * | 2018-11-19 | 2019-02-15 | 常熟浦发第二热电能源有限公司 | 一种用于提高热电厂锅炉管道界面结合强度的镍钽合金材料 |

| TWI680209B (zh) | 2018-12-28 | 2019-12-21 | 財團法人工業技術研究院 | 多元合金塗層 |

| CN110129708B (zh) * | 2019-05-27 | 2021-04-20 | 河北工业大学 | 一种FeCoNiCrAlMnM多主元合金涂层的制备方法 |

| CN110643928B (zh) * | 2019-11-01 | 2022-03-29 | 西安工业大学 | 一种铁基合金耐磨减摩涂层及其制备方法 |

| TWI771097B (zh) * | 2021-07-07 | 2022-07-11 | 財團法人工業技術研究院 | 多元合金塗層及包含其之金屬塗層結構 |

-

2002

- 2002-11-07 CN CNB021493235A patent/CN1269993C/zh not_active Expired - Lifetime

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101591482B (zh) * | 2008-11-28 | 2011-03-16 | 中国电力科学研究院 | 一种耐磨耐蚀纳米结构Ni基涂层及制备方法 |

| CN101554685B (zh) * | 2009-05-15 | 2011-07-06 | 西安理工大学 | 用于焊接铜和铝的高熵合金钎料及其制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1498984A (zh) | 2004-05-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1269993C (zh) | 多元合金涂层 | |

| CN111254379B (zh) | 高熵陶瓷涂层的制备方法 | |

| Herman et al. | Thermal spray: current status and future trends | |

| Li et al. | Relationships between feedstock structure, particle parameter, coating deposition, microstructure and properties for thermally sprayed conventional and nanostructured WC–Co | |

| Herman | Plasma spray deposition processes | |

| US7670406B2 (en) | Deposition system, method and materials for composite coatings | |

| Marple et al. | Thermal spraying of nanostructured cermet coatings | |

| CN103484814B (zh) | 硼化钛基无机复合材料涂层的制备方法 | |

| CN103009704A (zh) | 一种纳米/类柱状晶混合结构热障涂层及其制备方法 | |

| CN111235511B (zh) | 多元陶瓷复合涂层的制备方法 | |

| Li et al. | Effect of particle state on the adhesive strength of HVOF sprayed metallic coating | |

| CN109023220B (zh) | 一种反应等离子喷涂制备Ti-SiC-C复合涂层的方法 | |

| CN111270190B (zh) | 高熵陶瓷-氧化铝复合涂层的制备方法 | |

| CN111334742B (zh) | 过渡族金属难熔化合物陶瓷复合涂层的制备方法 | |

| Wang et al. | Microstructure and properties of CrB2-Cr3C2 composite coatings prepared by plasma spraying | |

| Zhang et al. | Oxidation behavior of AlCoCrFeNiSix high entropy alloy bond coatings prepared by atmospheric plasma spray | |

| JP2988281B2 (ja) | 溶射用セラミックス・金属複合粉末及び溶射被膜の形成方法 | |

| CN115074724A (zh) | 使用V元素增强Ni基耐磨激光熔覆涂层及其制备方法 | |

| CN112795861A (zh) | 一种碳化钨-碳化铬-镍复合粉末及其制备方法和金属陶瓷涂层及其制备方法 | |

| CN112281105A (zh) | 一种金属陶瓷复合涂层及其制备方法和应用 | |

| CN114875291B (zh) | 一种高熵合金粉末及其制备方法和一种高熵合金激光熔覆层及其制备方法 | |

| Smith et al. | Thermal spraying II: recent advances in thermal spray forming | |

| JPH11209863A (ja) | 耐摩耗部品の製造方法 | |

| Solonenko et al. | Microstructure and morphology of powder particles TiC-NiCr, synthesized in plasma jet, at high-energy actions on components of initial composition Ti-C-NiCr | |

| CN114940837B (zh) | 一种涂层复合料及其制备方法、涂层、结晶器铜板及其表面处理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CX01 | Expiry of patent term | ||

| CX01 | Expiry of patent term |

Granted publication date: 20060816 |