CN111617890A - 一种分离和回粉分开的粗粉分离器及其工作方法 - Google Patents

一种分离和回粉分开的粗粉分离器及其工作方法 Download PDFInfo

- Publication number

- CN111617890A CN111617890A CN202010357832.4A CN202010357832A CN111617890A CN 111617890 A CN111617890 A CN 111617890A CN 202010357832 A CN202010357832 A CN 202010357832A CN 111617890 A CN111617890 A CN 111617890A

- Authority

- CN

- China

- Prior art keywords

- powder

- shell

- outer shell

- centrifugal

- separation

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B04—CENTRIFUGAL APPARATUS OR MACHINES FOR CARRYING-OUT PHYSICAL OR CHEMICAL PROCESSES

- B04C—APPARATUS USING FREE VORTEX FLOW, e.g. CYCLONES

- B04C5/00—Apparatus in which the axial direction of the vortex is reversed

- B04C5/08—Vortex chamber constructions

- B04C5/081—Shapes or dimensions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B04—CENTRIFUGAL APPARATUS OR MACHINES FOR CARRYING-OUT PHYSICAL OR CHEMICAL PROCESSES

- B04C—APPARATUS USING FREE VORTEX FLOW, e.g. CYCLONES

- B04C5/00—Apparatus in which the axial direction of the vortex is reversed

- B04C5/02—Construction of inlets by which the vortex flow is generated, e.g. tangential admission, the fluid flow being forced to follow a downward path by spirally wound bulkheads, or with slightly downwardly-directed tangential admission

- B04C5/06—Axial inlets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B04—CENTRIFUGAL APPARATUS OR MACHINES FOR CARRYING-OUT PHYSICAL OR CHEMICAL PROCESSES

- B04C—APPARATUS USING FREE VORTEX FLOW, e.g. CYCLONES

- B04C5/00—Apparatus in which the axial direction of the vortex is reversed

- B04C5/08—Vortex chamber constructions

- B04C5/103—Bodies or members, e.g. bulkheads, guides, in the vortex chamber

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B04—CENTRIFUGAL APPARATUS OR MACHINES FOR CARRYING-OUT PHYSICAL OR CHEMICAL PROCESSES

- B04C—APPARATUS USING FREE VORTEX FLOW, e.g. CYCLONES

- B04C5/00—Apparatus in which the axial direction of the vortex is reversed

- B04C5/08—Vortex chamber constructions

- B04C5/107—Cores; Devices for inducing an air-core in hydrocyclones

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B04—CENTRIFUGAL APPARATUS OR MACHINES FOR CARRYING-OUT PHYSICAL OR CHEMICAL PROCESSES

- B04C—APPARATUS USING FREE VORTEX FLOW, e.g. CYCLONES

- B04C5/00—Apparatus in which the axial direction of the vortex is reversed

- B04C5/12—Construction of the overflow ducting, e.g. diffusing or spiral exits

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23K—FEEDING FUEL TO COMBUSTION APPARATUS

- F23K2201/00—Pretreatment of solid fuel

- F23K2201/30—Separating

Landscapes

- Physics & Mathematics (AREA)

- Geometry (AREA)

- Fluid Mechanics (AREA)

- Combined Means For Separation Of Solids (AREA)

Abstract

本发明公开了一种分离和回粉分开的粗粉分离器及其工作方法,包括进口管、回粉管、外壳体、除杂件、一级挡板、二级挡板、内壳体、出口、中间壳体、离心内构件、混合器和均流装置;外壳体的下端连接进口管和回粉管,外壳体套设于中间壳体外,中间壳体套设与内壳体外,外壳体的上端连接出口;进口管内设有用于均匀流场的均流装置和用于产生离心力的离心内构件;中间壳体的下部在圆周方向开设有缝隙,中间壳体的上端在圆周方向均匀设置有一级挡板,外壳体的上部在圆周方向均匀设置有二级挡板;外壳体的内壁上固定有多个除杂件,外壳体的上部设置有混合器。本发明实现了分离和回粉分开,可使回粉顺畅、不会出现反窜,且组合方式更加灵活、便于维修。

Description

技术领域

本发明涉及火力发电、水泥、化工、冶金等配套设备领域,具体的是一种分离和回粉分开的粗粉分离器。

背景技术

粗粉分离器是制粉系统一个重要设备,主要作用是把合格的煤粉分离、不合格的煤粉返回磨煤机重新研磨,其广泛利用于电厂、水泥行业、化工、冶金行业。目前,我国燃煤发电厂制粉系统使用的粗粉分离技术主要是径向分离技术和轴向分离器。这两种粗粉分离器普遍存在效率偏低、煤粉较粗、煤粉均匀性较差、易于被软性物质堵塞等问题,特别是径向分离器防堵功能特别差,造成清理时间间隔短。另外,这两种分离器回粉和分离没有分开,容易造成互相影响,这可能是分离效率低的一个重要原因。

发明内容

针对现有粗粉分离器存在的细度难于控制、体积大、出口浓度不均等问题,本发明提供一种粗细分离和回粉分开的粗粉分离器,通过多级分离、增加均流装置和离心分离模块精准实现粉体粒径分开,通过增加混合器减小出口浓度偏差。其设置在磨煤机和粉管之间,具有结构简单、阻力小、分离效率高、细度可调、回粉顺畅且不会出现反窜以及可除软性物质等优点。

本发明解决上述问题所采用的技术方案是:一种分离和回粉分开的粗粉分离器,其特征在于,包括进口管、回粉管、外壳体、除杂件、一级挡板、二级挡板、内壳体、出口、中间壳体、离心内构件、混合器和均流装置;所述外壳体的下端连接进口管和回粉管,所述外壳体套设于中间壳体外,所述外壳体与中间壳体之间形成外分离空腔,所述中间壳体套设与内壳体外,所述中间壳体与内壳体之间形成内分离空腔,所述外壳体的上端连接出口;所述进口管内设有用于均匀流场的均流装置和用于产生离心力的离心内构件;所述中间壳体的下部在圆周方向开设有缝隙,所述中间壳体的上端在圆周方向均匀设置有一级挡板,所述外壳体的上部在圆周方向均匀设置有二级挡板;所述外壳体的内壁上固定有多个除杂件,所述外壳体的上部设置有混合器。

进一步的,所述均流装置包括四个通道,每个通道内设置有一个斜坡板,材料为耐磨材质。

进一步的,所述离心内构件设置在均流装置的上方,所述离心内构件包括扭曲叶片、中心轴和旋转轴,所述扭曲叶片设置在中心轴上,所述旋转轴与中心轴垂直固定;所述扭曲叶片的数量为4~10个,且扭曲叶片沿中心轴的圆周向均匀分布。离心内构件可以离进口管的出口有一段距离、也可以露出进口管的出口或者齐平,离心内构件可单独使用,也可配合一级挡板使用。

进一步的,所述均流装置与离心内构件之间的距离为300mm~1000mm,所述离心内构件与进口管的出口之间的距离为0~1000mm,所述缝隙与进口管的出口之间的距离为0~500mm,所述缝隙的数量为10~30个,呈切向、切角为10°到80°,缝隙下端与中间壳体下端的距离为0~500mm。

进一步的,所述回粉管是倾斜角大于50°的斜筒体管,进口管穿入回粉管内。

进一步的,所述一级挡板的数量为12~36个,且一级挡板的轴贯穿至外壳体的外部,在外壳体的外部调节一级挡板的角度,可单独起到分离作用,也可与离心内构件配合完成分离。

进一步的,所述二级挡板属于小挡板,所述二级挡板的数量为18~36个。二级挡板可以与一级挡板配合使用、也可以与离心内构件配合完成分离、也可以同时与一级挡板和离心内构件配合使用。

进一步的,所述外壳体的顶端设有顶盖,所述顶盖连接有两个出口;所述混合器包括挡件、叶片和轴,所述轴设置在顶盖的中部,所述轴的下端连接叶片,所述叶片可以是随轴转动的动叶片也可以是静止不动的静叶片,所述叶片的投影尺寸须大于出口的底部,所述叶片与轴的夹角为60°~90°,所述叶片的数量为3~24个,且叶片可以布置有1~3层;所述挡件固定在外壳体的内壁上,且挡件布置在与叶片齐平或者略靠上的位置。

所述的分离和回粉分开的粗粉分离器的工作方法,其特征在于,过程如下:粉体和气流混合物以一定的速度通过进口管,经过均流装置使固体浓度和气固流速更加均匀,经过离心内构件,产生离心力,由于粉体中的粗粉在较大的离心力的作用下旋转半径大,会更容易被甩到中间壳体的内壁处,经过中间壳体上的切向缝隙进入外分离空腔内,落到回粉管内排出;软性物质可以被均流装置和离心内构件的扭曲叶片打碎,防止堵塞一级挡板和缠绕混合器的叶片;剩余的粉体继续沿内分离空腔上升,气固碰到一级挡板,产生离心力,较粗的粉体被甩到外壳体上,碰到二级挡板,在重力作用下顺着外壳体的内壁滑落到回粉管内排出,下落过程中会有部分软性物质挂在除杂件上,防止堵塞回粉管;经过分离合格的煤粉进入混合器,经混合均匀后进入出口,之后进入锅炉燃烧。

本发明与现有技术相比,具有以下优点和效果:

(1)体积小,便于灵活性改造;

(2)阻力小,节能明显;

(3)结构简单,便于制造调节;

(4)选择灵活,可经过两级到三级分离;

(5)具备除软性物质功能;

(6)分离与回粉分离,防止了回粉管窜气,分离效率更高,而且分离器减小,有效容积强度增大。;

(7)增加混合器可以使不同的出口浓度偏差大幅减少,锅炉燃烧更好、便于控制。

附图说明

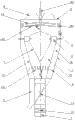

图1是本发明实施例中分离和回粉分开的粗粉分离器的结构示意图;

图2是本发明实施例中均流装置的结构示意图(主视图、俯视图);

图3是本发明实施例中离心内构件的结构示意图;

图4是本发明实施例中缝隙的结构示意图(主视图、A-A面剖面图);

图5是本发明实施例中挡件的结构示意图;

图6是本发明实施例中除杂件的结构示意图;

图中:进口管1、回粉管2、外壳体3、除杂件4、一级挡板5、二级挡板6、内壳体7、出口8、除杂构件Ι9、除杂构件ΙΙ10、除杂构件ΙΙΙ11、中间壳体12、离心内构件13、混合器14、均流装置15、顶盖16、内分离空腔17、外分离空腔18、

缝隙121、

扭曲叶片131、中心轴132、旋转轴133、

挡件141、叶片142、轴143、

通道151、斜坡板152。

具体实施方式

下面结合附图并通过实施例对本发明作进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

一种分离和回粉分开的粗粉分离器,包括进口管1、回粉管2、外壳体3、除杂件4、一级挡板5、二级挡板6、内壳体7、出口8、中间壳体12、离心内构件13、混合器14和均流装置15;外壳体3的下端连接进口管1和回粉管2,外壳体3套设于中间壳体12外,外壳体3与中间壳体12之间形成外分离空腔18,中间壳体12套设与内壳体7外,中间壳体12与内壳体7之间形成内分离空腔17,外壳体3的上端连接出口8;进口管1内设有用于均匀流场的均流装置15和用于产生离心力的离心内构件13;中间壳体12的下部在圆周方向开设有缝隙121,中间壳体12的上端在圆周方向均匀设置有一级挡板5,外壳体3的上部在圆周方向均匀设置有二级挡板6;外壳体3的内壁上固定有多个除杂件4,外壳体3的上部设置有混合器14,如图1所示。

以分离煤粉为例,从磨煤机出来的空气和煤粉共同从进口管1进入,然后旋转上升经过中间壳体12的下部以及内分离空腔17,部分粗的煤粉颗粒从缝隙121排出,还有部分粗粉经过内分离空腔17后被甩到外壳体3的边壁处,经重力作用下降并从回粉管2排出,细的煤粉颗粒从出口8排出。通常煤粉中会夹杂线状(如塑料线、棉线)或片状(如塑料片、棉布片)的软性杂物,该软性杂物容易造成挡板和转轴之间的卡塞,均流装置15和离心内构件13能够打碎该软性杂物,从而有效的解决了粗粉分离器挡板易卡塞和堵塞的问题。

均流装置15包括四个通道151,每个通道151内设置有一个斜坡板152,材料为耐磨材质,斜坡板152的斜坡角度为60°~80°,如图2所示,分别包括主视图和俯视图,主要作用是使进入进口管1内的气固浓度均匀、流体速度截面速度一致。

离心内构件13设置在均流装置15的上方,离心内构件13包括扭曲叶片131、中心轴132和旋转轴133,扭曲叶片131设置在中心轴132上,旋转轴133与中心轴132垂直固定;扭曲叶片131的数量为4~10个,且扭曲叶片131沿中心轴132的圆周向均匀分布。离心内构件13可以离进口管1的出口有一段距离、也可以露出进口管1的出口或者齐平,离心内构件13可单独使用,也可配合一级挡板5使用,产生一级分离,如图3所示。

均流装置15与离心内构件13之间的距离为300mm~1000mm,离心内构件13与进口管1的出口之间的距离为0~1000mm,缝隙121与进口管1的出口之间的距离为0~500mm,缝隙121的数量为10~30个,如图4所示,呈切向、切角β为10°到80°,缝隙121下端与中间壳体12下端的距离H1=0mm~500mm。

回粉管2是倾斜角大于50°的斜筒体管,进口管1穿入回粉管2内。

一级挡板5的数量为12~36个,且一级挡板5的轴贯穿至外壳体3的外部,在外壳体3的外部调节一级挡板5的角度,可单独起到分离作用,也可与离心内构件13配合完成分离。二级挡板6属于小挡板,二级挡板6的数量为18~36个。二级挡板6可以与一级挡板5配合使用、也可以与离心内构件13配合完成分离、也可以同时与一级挡板5和离心内构件13配合使用,如图1所示。

外壳体3的顶端设有顶盖16,顶盖16连接有两个出口8;混合器14包括挡件141、叶片142和轴143,如图5所示,轴143设置在顶盖16的中部,轴143的下端连接叶片142,叶片142与轴143的夹角为α=60°~90°,叶片142的数量为3~24个,且叶片142布置有1~3层;挡件141固定在外壳体3的内壁上,挡件141布置有1~2层。气体和合格粉体进入,经转动的或者静止的叶片142搅拌混合均匀,部分粉体甩到挡件141,在边壁处得到混合,均匀混合的气体和粉体平均分配到不同的出口8,确保出口8浓度分配均匀。

除杂件4固定在外壳体3的锥体段下部,为了挂住被分离下来的软性物质,防止其堵塞回粉管2,除杂件4的形状有除杂构件Ι9、除杂构件ΙΙ10和除杂构件ΙΙΙ11,但不限于这三种形状,如图6所示。

该分离和回粉分开的粗粉分离器采用先进的分离理念,增加了离心分离,基本消除撞击分离,分离效率更高、均匀性指数更高等;可以打碎软性物质,防止软性物质堵塞分离器,影响性能和安全性;增加了多级分离方式,也可以单级,根据物质属性等灵活调配,达到分离、节能效果;增加了均流装置,可以使进入分离器的气体和粉体分布均匀;顶部增加了混合器14,保证不同出口8浓度均匀;另外,上述离心内构件13及其配合的缝隙121、一级挡板5、二级挡板6均可以选择使用,即可以选择离心内构件13及其配合的缝隙121、一级挡板5、二级挡板6中的一项、多项或全部;下面介绍该分离和回粉分开的粗粉分离器的可选实施方式。

方式一:气体和固体粉末通过进口管1进入,经均流装置15使气固混合均匀,之后进入离心内构件13,二者可以通过打碎而除去软性物质,主要产生离心力和一级分离,使气固产生旋转流场,由于粉体中的粗粉在较大的离心力的作用下旋转半径大,粗粉旋到中间壳体12的壁面缝隙121进入外分离空腔18被分离下来,从回粉管2排出,剩下的粉体再经一级挡板5,产生二级分离,粗的粉被甩到边壁,然后粗粉靠重力通过外分离空腔18进入回粉管2排出,软性物质被甩到边壁,落到回粉管2的过程中可以被除杂件4挂住,另外,还有一部分粗粉经二级挡板6,产生三级分离,被甩到外壳体3的边壁,粗粉靠重力通过外分离空腔18进入回粉管2排出,合格的细粉经过混合器14混合均匀后从出口8出去,混合器14作用起到粉体混合均匀,以确保不同的出口8浓度相同。

方式二:气体和固体粉末通过进口管1进入,经均流装置15使气固混合均匀,之后进入离心内构件13,二者可以通过打碎而除去软性物质,主要产生离心力和一级分离,使气固产生旋转流场,由于粉体中的粗粉在较大的离心力的作用下旋转半径大,粗粉旋到中间壳体12的壁面缝隙121进入外分离空腔18被分离下来,从回粉管2排出,剩下的粉体再经一级挡板5,产生二级分离,粗的粉被甩到边壁,然后粗粉靠重力通过外分离空腔18进入回粉管2排出,软性物质被甩到边壁,落到回粉管2的过程中可以被除杂件4挂住,合格的细粉经过混合器14混合均匀后从出口8出去,混合器14作用起到粉体混合均匀,以确保不同的出口8浓度相同。

方式三:气体和固体粉末通过进口管1进入,经均流装置15使气固混合均匀,之后进入离心内构件13,二者可以通过打碎而除去软性物质,主要产生离心力和一级分离,使气固产生旋转流场,由于粉体中的粗粉在较大的离心力的作用下旋转半径大,粗粉旋到中间壳体12的壁面缝隙121进入外分离空腔18被分离下来,从回粉管2排出,部分粗的粉体从中间壳体12的顶端被甩到外壳体3的边壁处,粗粉靠重力通过外分离空腔18进入回粉管2排出,软性物质被甩到边壁,落到回粉管2的过程中可以被除杂件4挂住,另外,还有一部分粗粉经二级挡板6,产生三级分离,被甩到外壳体3的边壁,粗粉靠重力通过外分离空腔18进入回粉管2排出,合格的细粉经过混合器14混合均匀后从出口8出去,混合器14作用起到粉体混合均匀,以确保不同的出口8浓度相同。

方式四:方式一:气体和固体粉末通过进口管1进入,经均流装置15使气固混合均匀,之后进入离心内构件13,二者可以通过打碎而除去软性物质,主要产生离心力和一级分离,使气固产生旋转流场,由于粉体中的粗粉在较大的离心力的作用下旋转半径大,粗粉旋到中间壳体12的壁面缝隙121进入外分离空腔18被分离下来,从回粉管2排出,部分粗的粉体从中间壳体12的顶端被甩到外壳体3的边壁处,粗粉靠重力通过外分离空腔18进入回粉管2排出,软性物质被甩到边壁,落到回粉管2的过程中可以被除杂件4挂住,合格的细粉经过混合器14混合均匀后从出口8出去,混合器14作用起到粉体混合均匀,以确保不同的出口8浓度相同。

方式五:气体和固体粉末通过进口管1进入,经均流装置15使气固混合均匀,之后经过一级挡板5,产生一级分离,粗的粉被甩到边壁,然后粗粉靠重力通过外分离空腔18进入回粉管2排出,软性物质被甩到边壁,落到回粉管2的过程中可以被除杂件4挂住,另外,还有一部分粗粉经二级挡板6,产生二级分离,被甩到外壳体3的边壁,粗粉靠重力通过外分离空腔18进入回粉管2排出,合格的细粉经过混合器14混合均匀后从出口8出去,混合器14作用起到粉体混合均匀,以确保不同的出口8浓度相同。

方式六:气体和固体粉末通过进口管1进入,经均流装置15使气固混合均匀,之后经过一级挡板5,产生一级分离,粗的粉被甩到边壁,然后粗粉靠重力通过外分离空腔18进入回粉管2排出,软性物质被甩到边壁,落到回粉管2的过程中可以被除杂件4挂住,合格的细粉经过混合器14混合均匀后从出口8出去,混合器14作用起到粉体混合均匀,以确保不同的出口8浓度相同。

本说明书中未作详细描述的内容均属于本领域专业技术人员公知的现有技术。

虽然本发明已以实施例公开如上,但其并非用以限定本发明的保护范围,任何熟悉该项技术的技术人员,在不脱离本发明的构思和范围内所作的更动与润饰,均应属于本发明的保护范围。

Claims (7)

1.一种分离和回粉分开的粗粉分离器,其特征在于,包括进口管(1)、回粉管(2)、外壳体(3)、除杂件(4)、一级挡板(5)、二级挡板(6)、内壳体(7)、出口(8)、中间壳体(12)、离心内构件(13)、混合器(14)和均流装置(15);所述外壳体(3)的下端连接进口管(1)和回粉管(2),所述外壳体(3)套设于中间壳体(12)外,所述外壳体(3)与中间壳体(12)之间形成外分离空腔(18),所述中间壳体(12)套设与内壳体(7)外,所述中间壳体(12)与内壳体(7)之间形成内分离空腔(17),所述外壳体(3)的上端连接出口(8);所述进口管(1)内设有用于均匀流场的均流装置(15)和用于产生离心力的离心内构件(13);所述中间壳体(12)的下部在圆周方向开设有缝隙(121),所述中间壳体(12)的上端在圆周方向均匀设置有一级挡板(5),所述外壳体(3)的上部在圆周方向均匀设置有二级挡板(6);所述外壳体(3)的内壁上固定有多个除杂件(4),所述外壳体(3)的上部设置有混合器(14)。

2.根据权利要求1所述的分离和回粉分开的粗粉分离器,其特征在于,所述均流装置(15)包括四个通道(151),每个通道(151)内设置有一个斜坡板(152)。

3.根据权利要求1所述的分离和回粉分开的粗粉分离器,其特征在于,所述离心内构件(13)设置在均流装置(15)的上方,所述离心内构件(13)包括扭曲叶片(131)、中心轴(132)和旋转轴(133),所述扭曲叶片(131)设置在中心轴(132)上,所述旋转轴(133)与中心轴(132)垂直固定;所述扭曲叶片(131)的数量为4~10个,且扭曲叶片(131)沿中心轴(132)的圆周向均匀分布。

4.根据权利要求1或3所述的分离和回粉分开的粗粉分离器,其特征在于,所述均流装置(15)与离心内构件(13)之间的距离为300mm~1000mm,所述离心内构件(13)与进口管(1)的出口之间的距离为0~1000mm,所述缝隙(121)与进口管(1)的出口之间的距离为0~500mm,所述缝隙(121)的数量为10~30个。

5.根据权利要求1所述的分离和回粉分开的粗粉分离器,其特征在于,所述一级挡板(5)的数量为12~36个,且一级挡板(5)的轴贯穿至外壳体(3)的外部,所述二级挡板(6)的数量为18~36个。

6.根据权利要求1所述的分离和回粉分开的粗粉分离器,其特征在于,所述外壳体(3)的顶端设有顶盖(16),所述顶盖(16)连接有两个出口(8);所述混合器(14)包括挡件(141)、叶片(142)和轴(143),所述轴(143)设置在顶盖(16)的中部,所述轴(143)的下端连接叶片(142),所述叶片(142)与轴(143)的夹角为60°~90°,所述叶片(142)的数量为3~24个,且叶片(142)布置有1~3层;所述挡件(141)固定在外壳体(3)的内壁上。

7.一种如权利要求1-6中任一项所述的分离和回粉分开的粗粉分离器的工作方法,其特征在于,过程如下:粉体和气流混合物以一定的速度通过进口管(1),经过均流装置(15)使固体浓度和气固流速更加均匀,经过离心内构件(13),产生离心力,粉体中的粗粉在较大的离心力的作用下旋转半径大,被甩到中间壳体(12)的内壁处,经过中间壳体(12)上的切向缝隙(121)进入外分离空腔(18)内,落到回粉管(2)内排出;软性物质被均流装置(15)和离心内构件(13)的扭曲叶片(131)打碎,防止堵塞一级挡板(5)和缠绕混合器(14)的叶片(142);剩余的粉体继续沿内分离空腔(17)上升,气固碰到一级挡板(5),产生离心力,较粗的粉体被甩到外壳体(3)上,碰到二级挡板(6),在重力作用下顺着外壳体(3)的内壁滑落到回粉管(2)内排出,下落过程中有部分软性物质挂在除杂件(4)上,防止堵塞回粉管(2);经过分离合格的煤粉进入混合器(14),经混合均匀后进入出口(8),之后进入锅炉燃烧。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202010357832.4A CN111617890A (zh) | 2020-04-29 | 2020-04-29 | 一种分离和回粉分开的粗粉分离器及其工作方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202010357832.4A CN111617890A (zh) | 2020-04-29 | 2020-04-29 | 一种分离和回粉分开的粗粉分离器及其工作方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN111617890A true CN111617890A (zh) | 2020-09-04 |

Family

ID=72256003

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202010357832.4A Pending CN111617890A (zh) | 2020-04-29 | 2020-04-29 | 一种分离和回粉分开的粗粉分离器及其工作方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN111617890A (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112138848A (zh) * | 2020-09-16 | 2020-12-29 | 华润电力湖北有限公司 | 磨煤机轴向分离器 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN2410042Y (zh) * | 2000-01-11 | 2000-12-13 | 山东电力研究院 | 轴向粗粉分离器 |

| CN2489885Y (zh) * | 2001-06-15 | 2002-05-08 | 朱永进 | 径、轴向联合型粗粉分离器 |

| JP2010036054A (ja) * | 2008-07-31 | 2010-02-18 | Sumco Corp | サイクロン集塵装置及び単結晶引き上げシステム |

| CN102123798A (zh) * | 2008-08-12 | 2011-07-13 | 勒舍有限公司 | 对已研磨物料流混合物分级的方法和研磨机分级器 |

| WO2014117031A1 (en) * | 2013-01-24 | 2014-07-31 | Lp Amina Llc | Classifier |

| CN204074519U (zh) * | 2014-09-12 | 2015-01-07 | 彭维明 | 制粉系统新型分离器 |

| CN206509127U (zh) * | 2017-02-27 | 2017-09-22 | 中国华电集团科学技术研究总院有限公司 | 多级旋风粗粉分离器 |

| CN207086146U (zh) * | 2017-08-15 | 2018-03-13 | 长沙理工大学 | 一种超细煤粉动态分离器 |

-

2020

- 2020-04-29 CN CN202010357832.4A patent/CN111617890A/zh active Pending

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN2410042Y (zh) * | 2000-01-11 | 2000-12-13 | 山东电力研究院 | 轴向粗粉分离器 |

| CN2489885Y (zh) * | 2001-06-15 | 2002-05-08 | 朱永进 | 径、轴向联合型粗粉分离器 |

| JP2010036054A (ja) * | 2008-07-31 | 2010-02-18 | Sumco Corp | サイクロン集塵装置及び単結晶引き上げシステム |

| CN102123798A (zh) * | 2008-08-12 | 2011-07-13 | 勒舍有限公司 | 对已研磨物料流混合物分级的方法和研磨机分级器 |

| WO2014117031A1 (en) * | 2013-01-24 | 2014-07-31 | Lp Amina Llc | Classifier |

| CN204074519U (zh) * | 2014-09-12 | 2015-01-07 | 彭维明 | 制粉系统新型分离器 |

| CN206509127U (zh) * | 2017-02-27 | 2017-09-22 | 中国华电集团科学技术研究总院有限公司 | 多级旋风粗粉分离器 |

| CN207086146U (zh) * | 2017-08-15 | 2018-03-13 | 长沙理工大学 | 一种超细煤粉动态分离器 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112138848A (zh) * | 2020-09-16 | 2020-12-29 | 华润电力湖北有限公司 | 磨煤机轴向分离器 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN201168700Y (zh) | 一种离心式气流分级器 | |

| CN103263955B (zh) | 一种用于从棉粕中提取棉蛋白的生产设备 | |

| CN1122730A (zh) | 用于粉碎颗粒大小不同的物质的方法和设备 | |

| JPH03135482A (ja) | 空気分級機 | |

| CN204933651U (zh) | 新型立磨装置 | |

| CN111617890A (zh) | 一种分离和回粉分开的粗粉分离器及其工作方法 | |

| JPH0218904B2 (zh) | ||

| WO2007145207A1 (ja) | 気流分級機および分級プラント | |

| MXPA97002608A (en) | Efficient production of gypsum calcinated by collection and classification of fine and | |

| US9527112B2 (en) | Dynamic separator for pulverulent materials | |

| CN113457829A (zh) | 一种新型的中速磨煤机双级轴向分离器全自动煤粉回粉装置 | |

| GB1144132A (en) | Method and apparatus for sifting comminuted materials such as cements | |

| GB958484A (en) | Method and apparatus for impact pulverisation-classification | |

| KR101513054B1 (ko) | 2단 수직 원심 분급기 | |

| US3643800A (en) | Apparatus for separating solids in a whirling gaseous stream | |

| CN217568984U (zh) | 一种选粉装置及磨机 | |

| SU938236A1 (ru) | Дезинтегратор-сепаратор | |

| JPS641182B2 (zh) | ||

| CN204170952U (zh) | 一种高效超细选粉机 | |

| RU117924U1 (ru) | Диспергатор | |

| CN202070424U (zh) | 涡旋组合式选粉机 | |

| KR20100052603A (ko) | 분급장치 | |

| KR19980701206A (ko) | 분급 장치(Classifier) | |

| US6935510B2 (en) | Air separator | |

| RU2381071C1 (ru) | Центробежная мельница |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| RJ01 | Rejection of invention patent application after publication | ||

| RJ01 | Rejection of invention patent application after publication |

Application publication date: 20200904 |