CN111331044A - 一种汽车大型冲压件拉延模具研配方法 - Google Patents

一种汽车大型冲压件拉延模具研配方法 Download PDFInfo

- Publication number

- CN111331044A CN111331044A CN202010058968.5A CN202010058968A CN111331044A CN 111331044 A CN111331044 A CN 111331044A CN 202010058968 A CN202010058968 A CN 202010058968A CN 111331044 A CN111331044 A CN 111331044A

- Authority

- CN

- China

- Prior art keywords

- die

- blank holder

- upper die

- gasket

- pressure regulating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000000034 method Methods 0.000 title claims abstract description 51

- 230000001105 regulatory effect Effects 0.000 claims abstract description 46

- 238000004519 manufacturing process Methods 0.000 claims abstract description 26

- 230000008569 process Effects 0.000 claims abstract description 15

- 238000003825 pressing Methods 0.000 claims abstract description 12

- 238000011160 research Methods 0.000 claims abstract description 9

- 239000000463 material Substances 0.000 claims description 34

- 238000004040 coloring Methods 0.000 claims description 22

- 238000005498 polishing Methods 0.000 claims description 21

- 230000001680 brushing effect Effects 0.000 claims description 13

- 230000007547 defect Effects 0.000 claims description 12

- 238000003754 machining Methods 0.000 claims description 9

- 238000009434 installation Methods 0.000 claims description 6

- 238000012545 processing Methods 0.000 claims description 6

- 238000004080 punching Methods 0.000 claims description 6

- 239000003086 colorant Substances 0.000 claims description 3

- 238000002360 preparation method Methods 0.000 abstract description 4

- 239000011324 bead Substances 0.000 description 3

- 125000006850 spacer group Chemical group 0.000 description 3

- 230000008859 change Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 230000003068 static effect Effects 0.000 description 2

- 230000004075 alteration Effects 0.000 description 1

- 230000033228 biological regulation Effects 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000012407 engineering method Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 230000002035 prolonged effect Effects 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 238000012827 research and development Methods 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- 230000037303 wrinkles Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D37/00—Tools as parts of machines covered by this subclass

- B21D37/20—Making tools by operations not covered by a single other subclass

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Shaping Metal By Deep-Drawing, Or The Like (AREA)

Abstract

本发明涉及汽车大型冲压件研配领域。一种汽车大型冲压件拉延模具研配的方法,对拉延模具进行研配,所述拉延模具具有上模、压边圈和下模,在所述上模与所述压边圈研配过程中使用调压垫,包括步骤:S1、上模与压边圈进行研配;S3、所述上模将所述压边圈压到底,再与所述下模进行研配。本方法使用模具自有的调压垫和行程限位块作为模具研配垫块,并通过调整第一垫块的厚度,调整上模与压边圈、上模与下模之间间隙,达到快速、精确研配的目的,消除不同压机平衡度差异的影响,降低模具研配与调试周期,提高汽车大型冲压件拉延模生产稳定性。

Description

技术领域

本发明涉及汽车大型冲压件研配领域,尤其涉及一种汽车大型冲压件拉延模具研配方法。

背景技术

研配是提高冲压零件外观和精度的一项重要工作,通过钳工手工打磨、推光,使凸凹模间隙均匀,确保冲压零件精度和稳定性。模具的研配又分为两个阶段:1、在模具厂完成研配;2、模具运送至汽车主机厂再次研配。模具厂与汽车主机厂分别研配时压机的状态,是影响研配、调试周期的关键因素。

传统方法进行研配,是在模具完成研配后,安装垫块和垫片。由于压机的滑块不是完全水平的,会存在一定的倾斜,虽然这种倾斜很微小,但是对模具研配影响极大。使用传统方法研配时,会将模具厂压机滑块细微倾斜带入研配中。研配好的模具运输至汽车主机厂后,由于压机滑块状态与模具厂压机的差异,往往需要花费大量时间重新研配,延长了模具调试周期。

专利号为ZL201810466293.0的专利文献公开了一种汽车覆盖件拉延模具研配压料面设计的方法,通过冲压仿真计算获得坯料在压料面上流动时厚度的变化情况及最终压料面上坯料的厚度分布情况,将压料面分为动态流动区和静态停留区。通过在不同冲压行程时刻获得动态流动区坯料边缘节点在压料面网格上的投影及根据厚度变化情况进行相应的移动,构建新的投影节点,然后对动态流动区的投影节点进行曲线拟合形成曲线,并由此构建曲面。在最终成形结束时,获得静态停留区的坯料网格节点在压料面网格上的投影点及根据厚度变化情况进行相应的移动,构建新的投影节点,并应用逆向工程的方法构建曲面,但是传统方法的应用,还是具有现有的技术问题。

因而现有的研配方法存在不足,还有待改进和提高。

发明内容

鉴于上述现有技术的不足之处,本发明的目的在于提供一种汽车大型冲压件拉延模具研配方法,能够在冲压件在研配时消除不同压机滑块状态的差异,提高冲压件拉延模研配、调试效率。

为了达到上述目的,本发明采取了以下技术方案:

一种汽车大型冲压件拉延模具研配的方法,对拉延模具进行研配,所述拉延模具具有上模、压边圈和下模,在所述上模与所述压边圈研配过程中使用调压垫,包括步骤:

S1、在所述压边圈上安装调压垫,模具上机,在所述压边圈上放置第一料片,进行首次冲压,确认上模与压边圈间隙;使所述上模与所述压边圈之间的间隙达标,则使用油石推光所述上模基准面;

S2、在所述调压垫与所述压边圈之间装设第一垫片,在所述压边圈上放置第二料片,对第二料片正反面刷配色,模具再次上机,模拟生产状态再次冲压,通过对所述压边圈和所述第一垫片进行精研使着色达标后,使用油石推光所述压边圈相对于所述上模的面,在所述调压垫与压边圈之间装设第二垫片;

S3、所述上模将所述压边圈压到底,再与所述下模进行研配。

优选的所述的汽车大型冲压件研配拉延模方法,所述步骤S1中,具体包括:

S11、在所述压边圈上装设所述调压垫,模具上机,安装第一料片,对所述第一料片正反面刷配色,首次冲压,确认上模与压边圈之间的间隙是否达标,若是,则执行步骤S12;若否,则执行步骤S13;

S12、上模与压边圈间隙达标,使用油石推光上模基准面;

S13、调整所述拉延模具的基础设备参数,执行步骤S11。

优选的所述的汽车大型冲压件研配拉延模方法,所述步骤S2中,具体包括:

S21、安装调压垫,在所述调压垫和所述压边圈之间加入第一垫片,对所述第二料片正反面刷配色,模具再次上机,模拟生产状态冲压一次;

S22、判断所述上模和所述压边圈的着色是否达标,若是,则执行步骤S23;若否,则对压边圈进行精研,然后执行步骤S21;

S23、着色情况达标,使用油石推光所述压边圈的表面,在所述调压垫与压边圈之间增加第二垫片。

优选的所述的汽车大型冲压件研配拉延模方法,所述步骤S3中,在所述上模与所述下模研配过程中使用行程限位块,具体包括:

S31、为所述下模安装所述行程限位块,在所述行程限位块与所述下模之间放置第三垫片;

S32、模具上机,将所述行程限位块表面刷配色,以模拟生产状态冲压一次,确认所述行程限位块的着色是否均匀,若是,使用油石推光所述下模基准面,则执行步骤S34;若否,则执行步骤S33;

S33、调整所述拉延模具的基础设备参数,执行步骤S32;

S34、模具上机,将第三料片装在所述下模中,进行首次压完成件;

S35、确认所述完成件是否有缺陷,若是,则进行缺陷处理操作,执行步骤S34;若否,则执行步骤S36;

S36、模具再次上机,将第四料片的正反面刷配色,放置在所述下模中,模拟生产状态冲压一次;

S37、通过着色判定上模与下模之间的间隙是否达标,若是,则执行步骤S38;若否,则对所述上模进行精研,执行步骤S36;

S38、确定所述第三料片的着色情况是否达标,若是,则使用油石推光所述上模型面;若否,则执行步骤S36。

优选的所述的汽车大型冲压件研配拉延模方法,所述压边圈具有调压垫安装位,所述下模具有行程限制块安装位,在步骤S1前,还包括步骤:

S0、在对所述压边圈和所述下模进行机加工时,分别对调压垫安装位和行程限制块安装位加工深度相对各自所在的平面为0.3-0.5mm。

优选的所述的汽车大型冲压件研配拉延模方法,所述精研为打磨相应面和/或按一定的需求调整所述第一垫片或第三垫片的厚度。

优选的所述的汽车大型冲压件研配拉延模方法,所述间隙达标为研配中的设备之间的间隙宽度减去料片的厚度后的宽度为0-0.2mm。

优选的所述的汽车大型冲压件研配拉延模方法,所述调压垫的个数为多个,所述第一垫片和所述第二垫片的数量与所述调压垫的数量相同;所述行程限位块的个数为多个,所述第三垫片的数量与所述行程限位块的数量相同。

优选的所述的汽车大型冲压件研配拉延模方法,所述第一垫片由多个第一分片组成,总厚度为0.3-0.5mm;

所述第三垫片由多个第三分片组成,总厚度为0.3-0.5mm。

优选的所述的汽车大型冲压件研配拉延模方法,所述第二垫片,厚度为第一料片厚度的5%-15%。

相较于现有技术,本发明提供的一种汽车大型冲压件拉延模具研配方法,本方法使用模具自有的调压垫和行程限位块作为模具研配垫块,并通过调整第一垫块的厚度,调整上模与压边圈、上模与下模之间间隙,达到快速、精确研配的目的,消除不同压机平衡度差异的影响,降低模具研配与调试周期,提高汽车大型冲压件拉延模生产稳定性。

附图说明

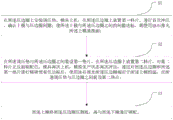

图1是本发明实施方式提供的汽车大型冲压件拉延模具研配的方法流程图。

具体实施方式

为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

请参阅图1,本发明提供一种汽车大型冲压件拉延模具研配的方法,对拉延模具进行研配,所述拉延模具具有上模、压边圈和下模,在所述上模与所述压边圈研配过程中使用调压垫,包括步骤:

S1、在所述压边圈上安装调压垫,模具上机,在所述压边圈上放置第一料片,进行首次冲压,确认上模与压边圈间隙;使所述上模与所述压边圈之间的间隙达标,则使用油石推光所述上模基准面;具体的,所述第一料片为方形料片,边长为70-90mm,厚度为本领域的正常生产相应的零件所使用料片的相应厚度,不做具体限定,主要用于进行所述上模与所述压边圈之间的间隙达标校验,放置在所述调压垫的内侧,在具体使用中,在步骤S1中,可能需要多次使用第一料片进行多次校验后,所述上模与所述压边圈的间隙才能达标;所述调压垫为本领域的常规使用,主要是安装调压垫的时间在发明中主要在研配过程之前就开始使用,个数不做限定,根据拉延模具的大小具体适配,且其使用为本领域的常用调压垫,或者能够实现本领域常用调压垫相同或相似功能的垫块型装置;所述上模基准面就是以此时的上模的形状为基准进行所述上模与所述压边圈的研配工作;所述首次冲压为冲压行程为所述上模与所述压边圈接触后下压10-20mm,对所述压边圈施加的冲压力为40-50吨;

S2、在所述调压垫与所述压边圈之间装设第一垫片,在所述压边圈上放置第二料片,对第二料片正反面刷配色,模具再次上机,模拟生产状态再次冲压,通过对所述压边圈和所述第一垫片进行精研使着色达标后,使用油石推光所述压边圈相对于所述上模的面,在所述调压垫与压边圈之间装设第二垫片;具体的,所述第二料片为常规的生产所述性冲压件的正常料片,厚度与所述第一料片相同,边长不同,视需要制作的冲压件的大小确定,一般情况为2-3m,放置在所述调压垫的内侧;所述精研的过程,就是调整所述压边圈相对于所述上模的面,以适应所述上模基准面的过程,当然在此过程中,还需要对所述第一垫片的厚度进行调整,以达到精研效果;所述生产状态的参数为冲压行程为所述上模与所述压边圈接触后下压10-20mm,对所述压边圈施加的冲压力为正常生产时使用的吨位,一般为100-200吨;所述配色为本领域常用的配色方案,一般包括红丹、蓝丹;所述着色达标为本领域的常用标准,不做具体限定,一般情况下,所述着色达标,要求整体着色“外松里紧”;所述压边圈的管理面100%着色;所述压边圈的拉延筋外着色≥85%,所述压边圈的拉延筋外≤30mm的区域,着色要弱于管理面;所述压边圈的拉延筋外≥30mm的区域,渐变为无色;

S3、所述上模将所述压边圈压进所述下模,再与所述下模进行研配。

作为优选方案,本实施例中,所述步骤S1中,具体包括:

S11、在所述压边圈上装设所述调压垫,模具上机,安装第一料片,对所述第一料片正反面刷配色,首次冲压,确认上模与压边圈之间的间隙是否达标,若是,则执行步骤S12;若否,则执行步骤S13;具体的,此处所述间隙达标的标准为所述上模与所述压边圈之间的间隙宽度减去料片的厚度后的宽度为0-0.2mm,即为达标,若是大于或等于0.2mm即为不达标;这里应当说明,此处安装所述第一料片为每执行一次所述步骤S11,

S12、上模与压边圈间隙达标,使用油石推光上模基准面,执行步骤S2;

S13、调整所述拉延模具的基础设备参数,执行步骤S11。应当说明的是,一般间隙不达标的情况可能是拉延模具所在的机床出现故障,或者所述上模与所述压边圈在制作过程中出现问题导致,因此,需要返工重新调整整个拉延模具设备的参数,按照需求标准进行制作。

作为优选方案,本实施例中,所述步骤S2中,具体包括:

S21、安装调压垫,在所述调压垫和所述压边圈之间加入第一垫片,对所述第二料片正反面刷配色,模具再次上机,模拟生产状态冲压一次;

S22、判断所述上模和所述压边圈的着色是否达标,若是,则执行步骤S23;若否,则对所述压边圈和所述第一垫片进行精研,然后执行步骤S21;此处所述对压边圈进行精研包括对所述第一垫片进行处理的过程,对所述压边圈的精研为对所述压边圈进行打磨,以适应所述上模基准面,对所述第一垫片进行精研过程为调整所述第一垫片的高度,一般为对所述第一垫片减少一定厚度;在精研过程中,可以对所述压边圈和所述第一垫片同时进行精研,也可以单独对某一装置进行精研;

S23、着色情况达标,使用油石推光所述压边圈的表面,在所述调压垫与压边圈之间增加第二垫片,执行步骤S3。大批量生产过程中,模具会出现发热,这样生产中压边圈对料片走料的影响较大,为了提升生产稳定性,增加所述第二垫片,减少其影响。

作为优选方案,本实施例中,所述步骤S3中,在所述上模与所述下模研配过程中使用行程限位块,具体包括:

S31、为所述下模安装所述行程限位块,在所述行程限位块与所述下模之间放置第三垫片;所述第三料片与所述第二料片的参数规格一致,不做具体限定;所述行程限位块与所述调压垫的基础参数规格一致,不做具体限定;

S32、模具上机,将所述行程限位块表面刷配色,以模拟生产状态冲压一次,确认所述行程限位块的着色是否均匀,若是,使用油石推光所述下模基准面,则执行步骤S34;若否,则执行步骤S33;此处所述生产状态为冲压行程和冲压力都是正常生产的状态,一般的所述冲压行程为100-300mm,所述冲压力为100-200吨。

S33、调整所述上模的型模或位置,调整所述上模的基础设备参数(需要解释,机床的精度,上模和压边圈的加工精度),执行步骤S32;此处,应当说明的是,所述着色不标准的原因一般情况是因为机床的工作精度和上模的形状精度有问题,需要重新将机床调校或将所述上模重新打磨、制作;所述机床是拉延模具上机使用的设备,能够用于控制所述上模位置移动,为本领域的公知技术;

S34、模具上机,将第三料片装在所述下模中,进行首次压完成件;

S35、确认所述完成件是否有缺陷,若是,则进行缺陷处理操作,执行步骤S34;若否,则执行步骤S36;具体的,所述缺陷包括裂纹、褶皱,可以使用肉眼观看或机器检测,当出现所述缺陷比较轻微,需要直接砍掉去除,若缺陷比较大,就需要对拉延模具进行调整,例如对所述压边圈进行调整,或者调整生产参数、调整加工料片的形状等;调整所述压边圈包括对压边圈进行重新打磨、重新精研等工作,本发明不做具体限定,只要最终能够实现首次冲压完成件无缺陷出现即可;

S36、模具再次上机,将第四料片的正反面刷配色,放置在所述下模中,模拟生产状态冲压一次;具体的,所述第四料片与所述第三料片的规格参数一致,不在赘述;所述生产状态为冲压行程和冲压力都是正常生产的状态,一般的所述冲压行程为100-300mm,所述冲压力为100-200吨;

S37、通过着色判定上模与下模之间的间隙是否达标,若是,则执行步骤S38;若否,则对所述上模进行精研,执行步骤S36;此处所述着色的标准为上模的型面要有超过85%的面积着色,所述下模的型面有超过85%的面积着色为间隙达标;

S38、确定所述第三料片的着色情况是否达标,若是,则使用油石推光所述上模型面;若否,则执行步骤S36。

作为优选方案,本实施例中,所述压边圈具有调压垫安装位,所述下模具有行程限制块安装位,在步骤S1前,还包括步骤:

S0、在对所述压边圈和所述下模进行机加工时,分别对调压垫安装位和行程限制块安装位加工深度相对各自所在的平面为0.3-0.5mm。所述调压垫安装位的横截面积与所述调压垫的横截面相比,形状相似,面积略大;所述行程限制块安装位的横截面与所述行程限制块的横截面相比,形状相似,面积略大;所述略大就是边缘部分相距小于1mm的面积。

具体的,在实际应用中,所述调压垫或所述行程限位块具有各自的属性,一般情况下不为本发明进行调整,即只要使用本领域现有的装置即可完整实现本发明,此时若是在研配过程中,就直接将调压垫或者行程限位块进行使用,那么在精研过程中,需要高度调整的时候,就不会具有规范性,也很难把控精度,因此,需要在所述对所述压边圈和所述下模进行机加工时,将所述调压垫安装位和所述行程限位块安装位的深度多加工0.5mm,方便添加所述第一垫片和所述第三垫片。

作为优选方案,本实施例中,所述精研为打磨相应面和/或按一定的需求调整所述第一垫片或第三垫片的厚度。具体的,所述精研根据其所处的步骤环节,进行对相应面的打磨,例如当所述上模基准面确定后,可以对所述压边圈进行打磨,同时,对于所述第一/三垫片进行厚度调整,视具体情况进行调整,例如在所述上模与所述压边圈进行研配中,则只需要调整所述第一垫片的厚度,一般为减少所述第一/三垫片的厚度。

作为优选方案,本实施例中,所述调压垫的个数为多个,所述第一垫片和所述第二垫片的数量与所述调压垫的数量相同;所述行程限位块的个数为多个,所述第三垫片的数量与所述行程限位块的数量相同。当所述第一/三垫片的数量为多个时,在同一步骤的精研过程中,所有的第一/三垫片减少的厚度相等。

作为优选方案,本实施例中,所述第一垫片由多个第一分片组成,总厚度为0.3-0.5mm;

所述第三垫片由多个第三分片组成,总厚度为0.3-0.5mm。所述第一分片和所述第三分片的厚度范围为0.01-0.1mm,例如所述第一垫片的厚度为0.5mm,可以由4片厚度为0.1mm的所述第一分片和2片厚度为0.05mm的第一分片组成,也可以由其他配置构成,本发明不做限定,只要能够进行精研调配即可。所述第一/三垫片的厚度视具体实施情况设定,本发明不做具体限定;能够实现:在所述调压垫或所述行程限位块上刷配色,所述上模与所述压边圈、所述上模与所述下模接触后打开后,使所述调压垫或所述行程限位块上的配色都均压着色即可。所述第一垫片的横截面与所述调压垫的横截面相同,所述电三垫片的横截面与所述行程限位块的横截面相同。

作为优选方案,本实施例中,所述第二垫片,厚度为第一料片厚度的5%-15%。所述第二垫片的横截面与所述调压垫的横截面相同。

可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明所附的权利要求的保护范围。

Claims (10)

1.一种汽车大型冲压件拉延模具研配的方法,对拉延模具进行研配,所述拉延模具具有上模、压边圈和下模,其特征在于,在所述上模与所述压边圈研配过程中使用调压垫,包括步骤:

S1、在所述压边圈上安装调压垫,模具上机,在所述压边圈上放置第一料片,进行首次冲压,确认上模与压边圈间隙;使所述上模与所述压边圈之间的间隙达标,则使用油石推光所述上模基准面;

S2、在所述调压垫与所述压边圈之间装设第一垫片,在所述压边圈上放置第二料片,对第二料片正反面刷配色,模具再次上机,模拟生产状态再次冲压,通过对所述压边圈和所述第一垫片进行精研使着色达标后,使用油石推光所述压边圈相对于所述上模的面,在所述调压垫与压边圈之间装设第二垫片;

S3、所述上模将所述压边圈压到底,再与所述下模进行研配。

2.根据权利要求1所述的汽车大型冲压件研配拉延模方法,其特征在于,所述步骤S1中,具体包括:

S11、在所述压边圈上装设所述调压垫,模具上机,安装第一料片,对所述第一料片正反面刷配色,首次冲压,确认上模与压边圈之间的间隙是否达标,若是,则执行步骤S12;若否,则执行步骤S13;

S12、上模与压边圈间隙达标,使用油石推光上模基准面;

S13、调整所述拉延模具的基础设备参数,执行步骤S11。

3.根据权利要求2所述的汽车大型冲压件研配拉延模方法,其特征在于,所述步骤S2中,具体包括:

S21、安装调压垫,在所述调压垫和所述压边圈之间加入第一垫片,对所述第二料片正反面刷配色,模具再次上机,模拟生产状态冲压一次;

S22、判断所述上模和所述压边圈的着色是否达标,若是,则执行步骤S23;若否,则对压边圈进行精研,然后执行步骤S21;

S23、着色情况达标,使用油石推光所述压边圈的表面,在所述调压垫与压边圈之间增加第二垫片。

4.根据权利要求3所述的汽车大型冲压件研配拉延模方法,其特征在于,所述步骤S3中,在所述上模与所述下模研配过程中使用行程限位块,具体包括:

S31、为所述下模安装所述行程限位块,在所述行程限位块与所述下模之间放置第三垫片;

S32、模具上机,将所述行程限位块表面刷配色,以模拟生产状态冲压一次,确认所述行程限位块的着色是否均匀,若是,使用油石推光所述下模基准面,则执行步骤S34;若否,则执行步骤S33;

S33、调整所述拉延模具的基础设备参数,执行步骤S32;

S34、模具上机,将第三料片装在所述下模中,进行首次压完成件;

S35、确认所述完成件是否有缺陷,若是,则进行缺陷处理操作,执行步骤S34;若否,则执行步骤S36;

S36、模具再次上机,将第四料片的正反面刷配色,放置在所述下模中,模拟生产状态冲压一次;

S37、通过着色判定上模与下模之间的间隙是否达标,若是,则执行步骤S38;若否,则对所述上模进行精研,执行步骤S36;

S38、确定所述第三料片的着色情况是否达标,若是,则使用油石推光所述上模型面;若否,则执行步骤S36。

5.根据权利要求4所述的汽车大型冲压件研配拉延模方法,其特征在于,所述压边圈具有调压垫安装位,所述下模具有行程限制块安装位,在步骤S1前,还包括步骤:

S0、在对所述压边圈和所述下模进行机加工时,分别对调压垫安装位和行程限制块安装位加工深度相对各自所在的平面为0.3-0.5mm。

6.根据权利要求1-5任一所述的汽车大型冲压件研配拉延模方法,其特征在于,所述精研为打磨相应面和/或按一定的需求调整所述第一垫片或第三垫片的厚度。

7.根据权利要求1-5任一所述的汽车大型冲压件研配拉延模方法,其特征在于,所述间隙达标为研配中的设备之间的间隙宽度减去料片的厚度后的宽度为0-0.2mm。

8.根据权利要求1-5任一所述的汽车大型冲压件研配拉延模方法,其特征在于,所述调压垫的个数为多个,所述第一垫片和所述第二垫片的数量与所述调压垫的数量相同;所述行程限位块的个数为多个,所述第三垫片的数量与所述行程限位块的数量相同。

9.根据权利要求8所述的汽车大型冲压件研配拉延模方法,其特征在于,所述第一垫片由多个第一分片组成,总厚度为0.3-0.5mm;

所述第三垫片由多个第三分片组成,总厚度为0.3-0.5mm。

10.根据权利要求8所述的汽车大型冲压件研配拉延模方法,其特征在于,所述第二垫片,厚度为第一料片厚度的5%-15%。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202010058968.5A CN111331044B (zh) | 2020-01-19 | 2020-01-19 | 一种汽车大型冲压件拉延模具研配方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202010058968.5A CN111331044B (zh) | 2020-01-19 | 2020-01-19 | 一种汽车大型冲压件拉延模具研配方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN111331044A true CN111331044A (zh) | 2020-06-26 |

| CN111331044B CN111331044B (zh) | 2022-04-15 |

Family

ID=71175766

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202010058968.5A Expired - Fee Related CN111331044B (zh) | 2020-01-19 | 2020-01-19 | 一种汽车大型冲压件拉延模具研配方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN111331044B (zh) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112024735A (zh) * | 2020-08-18 | 2020-12-04 | 刁建兵 | 一种汽车拉延模具压边圈变量研磨法 |

| CN112536359A (zh) * | 2020-12-03 | 2021-03-23 | 湘潭屹丰模具制造有限公司 | 车门外板门把手位置曲面缺陷优化方法 |

| CN113280732A (zh) * | 2021-04-06 | 2021-08-20 | 广汽本田汽车有限公司 | 一种模具研合率检测方法 |

| CN114378648A (zh) * | 2022-01-12 | 2022-04-22 | 广州小鹏汽车科技有限公司 | 模具研合方法、模具及覆盖件 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02104426A (ja) * | 1988-10-12 | 1990-04-17 | Mazda Motor Corp | プレス型の製造方法 |

| CN101554708A (zh) * | 2008-04-11 | 2009-10-14 | 协欣金属工业股份有限公司 | 一种汽车钣件模具加工整修方法 |

| CN203316613U (zh) * | 2013-05-14 | 2013-12-04 | 瑞鹄汽车模具有限公司 | 一种提高大型覆盖件研合率的冲压模具 |

| CN104001808A (zh) * | 2014-06-10 | 2014-08-27 | 南京天河汽车配件有限公司 | 汽车排气系统壳体冲压模具 |

| CN204735629U (zh) * | 2015-07-07 | 2015-11-04 | 湘潭天汽模热成型技术有限公司 | 一种模具垫片微调装置 |

| CN110328275A (zh) * | 2019-06-25 | 2019-10-15 | 广州屹丰模具制造有限公司 | 车辆a柱加强板的热成型模具及方法 |

-

2020

- 2020-01-19 CN CN202010058968.5A patent/CN111331044B/zh not_active Expired - Fee Related

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02104426A (ja) * | 1988-10-12 | 1990-04-17 | Mazda Motor Corp | プレス型の製造方法 |

| CN101554708A (zh) * | 2008-04-11 | 2009-10-14 | 协欣金属工业股份有限公司 | 一种汽车钣件模具加工整修方法 |

| CN203316613U (zh) * | 2013-05-14 | 2013-12-04 | 瑞鹄汽车模具有限公司 | 一种提高大型覆盖件研合率的冲压模具 |

| CN104001808A (zh) * | 2014-06-10 | 2014-08-27 | 南京天河汽车配件有限公司 | 汽车排气系统壳体冲压模具 |

| CN204735629U (zh) * | 2015-07-07 | 2015-11-04 | 湘潭天汽模热成型技术有限公司 | 一种模具垫片微调装置 |

| CN110328275A (zh) * | 2019-06-25 | 2019-10-15 | 广州屹丰模具制造有限公司 | 车辆a柱加强板的热成型模具及方法 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112024735A (zh) * | 2020-08-18 | 2020-12-04 | 刁建兵 | 一种汽车拉延模具压边圈变量研磨法 |

| CN112024735B (zh) * | 2020-08-18 | 2022-06-17 | 刁建兵 | 一种汽车拉延模具压边圈变量研磨法 |

| CN112536359A (zh) * | 2020-12-03 | 2021-03-23 | 湘潭屹丰模具制造有限公司 | 车门外板门把手位置曲面缺陷优化方法 |

| CN112536359B (zh) * | 2020-12-03 | 2023-09-29 | 湘潭屹丰模具制造有限公司 | 车门外板门把手位置曲面缺陷优化方法 |

| CN113280732A (zh) * | 2021-04-06 | 2021-08-20 | 广汽本田汽车有限公司 | 一种模具研合率检测方法 |

| CN114378648A (zh) * | 2022-01-12 | 2022-04-22 | 广州小鹏汽车科技有限公司 | 模具研合方法、模具及覆盖件 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN111331044B (zh) | 2022-04-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN111331044B (zh) | 一种汽车大型冲压件拉延模具研配方法 | |

| CN102169521B (zh) | 基于型面变形补偿的汽车覆盖件模具型面的设计方法 | |

| JP2819177B2 (ja) | 金属ガスケット用プレス順送型のビード成形型 | |

| CN102024081B (zh) | 一种汽车覆盖件模具设计方法 | |

| CN112077214B (zh) | 一种大型冲压模具功能镶块的加工方法 | |

| CN101733339B (zh) | V型板式换热器板片的制造方法 | |

| CN103100589B (zh) | 拉延工序加工数据的缩比方法 | |

| CN103639499B (zh) | 一种蒙皮数控加工系统及其方法 | |

| CN216937993U (zh) | 一种可控分区柔性压边的拉深模具 | |

| CN103406449B (zh) | 一种汽车覆盖件拉延模具 | |

| CN108856529B (zh) | 一种冲压模具上模与压料板分件加工方法 | |

| CN210648049U (zh) | 一种全自动可调尺寸模具 | |

| CN214022873U (zh) | 具有新型压料结构的拉延模 | |

| CN213704661U (zh) | 一种镶件及使用该镶件的外观皮纹前除霜面板模具 | |

| CN204657267U (zh) | 快速调整的端子模具 | |

| CN104421281A (zh) | 圆柱定位销 | |

| CN104249235B (zh) | 框体的制作方法 | |

| JP6710406B2 (ja) | プレス金型およびプレス機械、ならびに金型の成形確認方法 | |

| CN215845142U (zh) | 一种接刀毛刺加工结构 | |

| CN116618508A (zh) | 一种汽车覆盖件的拉延加工方法 | |

| CN211330958U (zh) | 一种可变换式压制模具 | |

| CN210121642U (zh) | 适合对零件进行弯曲的复合模具结构 | |

| CN116522697A (zh) | 一种计算模具变形的方法 | |

| CN108274209A (zh) | 一种高精度砂型铸造模具的加工制作方法 | |

| CN104421280A (zh) | 一种圆柱定位销 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant | ||

| PP01 | Preservation of patent right |

Effective date of registration: 20220926 Granted publication date: 20220415 |

|

| PP01 | Preservation of patent right | ||

| PD01 | Discharge of preservation of patent |

Date of cancellation: 20230423 Granted publication date: 20220415 |

|

| PD01 | Discharge of preservation of patent | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20220415 |

|

| CF01 | Termination of patent right due to non-payment of annual fee |