CN107849666B - 钢板、热浸镀锌钢板和合金化热浸镀锌钢板、以及它们的制造方法 - Google Patents

钢板、热浸镀锌钢板和合金化热浸镀锌钢板、以及它们的制造方法 Download PDFInfo

- Publication number

- CN107849666B CN107849666B CN201580081574.9A CN201580081574A CN107849666B CN 107849666 B CN107849666 B CN 107849666B CN 201580081574 A CN201580081574 A CN 201580081574A CN 107849666 B CN107849666 B CN 107849666B

- Authority

- CN

- China

- Prior art keywords

- steel sheet

- less

- hot

- iron

- content

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/46—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for sheet metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/01—Layered products comprising a layer of metal all layers being exclusively metallic

- B32B15/013—Layered products comprising a layer of metal all layers being exclusively metallic one layer being formed of an iron alloy or steel, another layer being formed of a metal other than iron or aluminium

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D6/00—Heat treatment of ferrous alloys

- C21D6/001—Heat treatment of ferrous alloys containing Ni

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D6/00—Heat treatment of ferrous alloys

- C21D6/002—Heat treatment of ferrous alloys containing Cr

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D6/00—Heat treatment of ferrous alloys

- C21D6/005—Heat treatment of ferrous alloys containing Mn

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D6/00—Heat treatment of ferrous alloys

- C21D6/008—Heat treatment of ferrous alloys containing Si

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0205—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips of ferrous alloys

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0226—Hot rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0236—Cold rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0247—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the heat treatment

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/005—Ferrous alloys, e.g. steel alloys containing rare earths, i.e. Sc, Y, Lanthanides

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/08—Ferrous alloys, e.g. steel alloys containing nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/14—Ferrous alloys, e.g. steel alloys containing titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/16—Ferrous alloys, e.g. steel alloys containing copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/38—Ferrous alloys, e.g. steel alloys containing chromium with more than 1.5% by weight of manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/58—Ferrous alloys, e.g. steel alloys containing chromium with nickel with more than 1.5% by weight of manganese

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/04—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor characterised by the coating material

- C23C2/06—Zinc or cadmium or alloys based thereon

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/26—After-treatment

- C23C2/28—Thermal after-treatment, e.g. treatment in oil bath

- C23C2/29—Cooling or quenching

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/34—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor characterised by the shape of the material to be treated

- C23C2/36—Elongated material

- C23C2/40—Plates; Strips

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/002—Bainite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/004—Dispersions; Precipitations

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/005—Ferrite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/008—Martensite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Heat Treatment Of Sheet Steel (AREA)

Abstract

本发明的一个方式的钢板具有规定的化学成分,该钢板的板厚1/4部的组织以体积百分率计含有:回火马氏体:30~70%、以及铁素体和贝氏体中的1种或2种:合计为20%以上且70%以下,上述板厚1/4部的组织中,以体积百分率计,残留奥氏体小于10%,新鲜马氏体为10%以下,珠光体为10%以下,并且它们的合计体积百分率为15%以下,上述板厚1/4部处的上述回火马氏体中的长径为5nm以上的铁系碳化物的个数密度为5×107个/mm2以上,上述板厚1/4部处的ε系碳化物的个数相对于长径为5nm以上的上述铁系碳化物的个数的比例为20%以上,上述钢板的抗拉强度为780MPa以上。

Description

技术领域

本发明涉及作为汽车、建筑物、家电制品等的结构构件优选的且抗拉强 度为780MPa以上的耐延迟断裂特性优良的钢板、热浸镀锌钢板和合金化热 浸镀锌钢板、以及它们的制造方法。

背景技术

近年来,对于作为汽车、建筑物、家电制品等的结构构件使用的钢板, 除了要求所需的强度以及成型性之外,还要求优良的耐延迟断裂特性。延迟 断裂是向钢材中侵入的氢聚集在应力集中部、从而破坏钢材的现象。

一直以来已知延迟断裂是在高强度螺栓、PC钢线以及管线管等高强度钢 材中发生。涉及这些高强度钢材的各种耐延迟断裂特性的提高对策也被提出 了。

例如,非专利文献1中公开了Cr、Mo以及V等元素对耐延迟断裂特性 的提高是有效的。这是如下技术:通过使Cr、Mo以及V等的碳化物在晶粒 内析出、将这些碳化物应用作为捕获氢的位点(氢捕获点)、从而抑制晶界的 脆化。

高强度材料由于难以塑性变形、进而难以断裂,因此在多数情况下在高 应力发生作用的环境下被使用。另外,对于像汽车用钢板那样在成型后作为 构件使用的钢材而言,在成型加工后产生残留应力。由于钢板强度越高,该 残留应力越大,因此对高强度钢板而言延迟断裂的可能性提高。

因此,为了将高强度钢板应用于汽车部件,必须提高钢板的成型性以便 使钢板成型来得到部件,并且必须使钢板的耐延迟断裂特性也提高以便能耐 受在高应力发生作用的环境下的使用。

另外,上述Cr、Mo以及V等元素的碳化物的作为氢捕获点的功能是来 自于母相与碳化物的界面处的匹配性(匹配变形),如果经过冷轧以及热处理, 则上述功能降低。因此,使用Cr、Mo以及V等元素的碳化物作为氢捕获点 这一技术无法适用于需要进行冷轧以及热处理的种类的钢板。

在专利文献1中公开了主要由Ti以及Mg形成的氧化物对于氢蚀脆性缺 陷的抑制(耐延迟断裂特性的提高)是有效的。专利文献1中所公开的氢蚀脆 性对策特别是用于改善大热量输入焊接后的氢蚀脆性,但专利文献1的对象 为厚钢板,关于对薄钢板所要求的高成型性与耐延迟断裂特性的兼顾没有进 行加以考虑。

关于薄钢板的氢蚀脆性,例如,在非专利文献2中公开了由于残留奥氏 体量的加工诱导相变而助长薄钢板的氢蚀脆性。即,公开了:在薄钢板中, 为了不使耐延迟断裂特性劣化,需要限制残留奥氏体的量。

但是,非专利文献2中所公开的耐延迟断裂特性提高对策涉及具有特定 的组织的高强度薄钢板,但不能说是根本上的耐延迟断裂特性提高对策。

作为以耐延迟断裂特性与成型性这两者的改善为目的的薄钢板,专利文 献2中公开了耐起鳞(fish scale)性优良的搪瓷容器用钢板。该钢板在制造 时将侵入钢板中的氢用钢板内的氧化物捕获,抑制在涂搪瓷后产生的“起鳞” (表面缺陷)。

因此,专利文献2中所公开的钢板在内部包含大量氧化物。但是,使氧 化物以高密度分散在钢板内时,成型性会变差。因此,无法将专利文献2中 所公开的技术适用于需要高成型性的汽车用钢板。

另一方面,作为使钢板的成型性提高的方法,已知有下述方法:使残留 奥氏体分散在钢板中、在钢板的加工时(成型时)使用使残留奥氏体向马氏体 相变的相变诱导塑性(TRIP效应)(参考专利文献3以及4)。但是,在成型后 生成的马氏体会助长延迟断裂的发生,因此在想要实现成型性和耐延迟断裂 特性的提高的钢板中,难以应用TRIP效应(参考非专利文献2)。这样一来, 对钢板而言,难以提高成型性和耐延迟断裂特性这两者。

现有技术文献

专利文献

专利文献1:日本特开平11-293383号公报

专利文献2:日本特开平11-100638号公报

专利文献3:日本特开平01-230715号公报

专利文献4:日本特开平02-217425号公报

非专利文献

非专利文献1:“延迟断裂阐明的新展开(遅れ破壊解明の新展開)”(日 本钢铁协会、1997年1月发行)

非专利文献2:CAMP-ISIJ Vol.5 No.6 1839~1842页、山崎等、1992年 10月、日本钢铁协会发行

发明内容

发明要解决的课题

如上所述,对于钢板而言,难以提高成型性和耐延迟断裂特性这两者。 本发明的课题在于,对于抗拉强度为780MPa以上的钢板、热浸镀锌钢板和 合金化热浸镀锌钢板而言,在确保成型性的同时,实现耐延迟断裂特性的提 高。本发明的目的在于,提供解决该课题的钢板、热浸镀锌钢板和合金化热 浸镀锌钢板、以及它们的制造方法。

用于解决课题的手段

本发明者们关于解决上述课题的方法进行了深入的研究。其结果是,本 发明者们发现:通过在C含量为0.05~0.40%、抗拉强度为780MPa以上的 钢板中,形成以所需的体积百分率含有作为主相的回火马氏体以及作为第二 相的铁素体和贝氏体中的1种或2种、并且限制了其他相的体积百分率的组 织,在回火马氏体中使铁系碳化物以所需的个数密度以上析出,并且使铁系 碳化物的20%以上为ε系碳化物,由此能够在确保钢板的成型性的同时,使 耐延迟断裂特性提高。

本发明是基于上述见解而完成的,其主旨如下。

(1)本发明的一个方案的钢板的化学成分以质量%计含有:C:0.05~ 0.40%、Si:0.05~3.00%、Mn:1.50%以上且小于3.50%、P:0.04%以下、S: 0.01%以下、N:0.01%以下、O:0.006%以下、Al:0~2.00%、Cr:0~1.00%、 Mo:0~1.00%、Ni:0~1.00%、Cu:0~1.00%、Nb:0~0.30%、Ti:0~0.30%、 V:0~0.50%、B:0~0.01%、Ca:0~0.04%、Mg:0~0.04%以及REM:0~ 0.04%,余量包含Fe和杂质,上述钢板的板厚1/4部的组织以体积百分率计 含有:回火马氏体:30~70%、以及铁素体和贝氏体中的1种或2种:合计 为20%以上且70%以下,上述板厚1/4部的组织中,以体积百分率计,残留 奥氏体小于10%,新鲜马氏体为10%以下,珠光体为10%以下,并且上述残 留奥氏体、上述新鲜马氏体以及上述珠光体的合计体积百分率为15%以下, 上述板厚1/4部处的上述回火马氏体中的长径为5nm以上的铁系碳化物的个 数密度为5×107个/mm2以上,上述板厚1/4部处的ε系碳化物的个数相对于 长径为5nm以上的上述铁系碳化物的个数的比例为20%以上,上述钢板的抗 拉强度为780MPa以上。

(2)根据上述(1)所述的钢板,其中,上述化学成分可以以质量%计含有 Cr:0.05~1.00%、Mo:0.01~1.00%、Ni:0.05~1.00%以及Cu:0.05~1.00% 中的1种或2种以上。

(3)根据上述(1)或(2)所述的钢板,其中,上述化学成分可以以质量%计含 有Nb:0.005~0.30%、Ti:0.005~0.30%以及V:0.005~0.50%中的1种或 2种以上。

(4)根据上述(1)~(3)中任一项所述的钢板,其中,上述化学成分可以以质 量%计含有B:0.0001~0.01%。

(5)根据上述(1)~(4)中任一项所述的钢板,其中,上述化学成分可以以质 量%计含有Ca:0.0005~0.04%、Mg:0.0005~0.04%以及REM:0.0005~0.04% 中的1种或2种以上。

(6)根据上述(1)~(5)中任一项所述的钢板,其中,上述铁系碳化物的平均 长径可以为350nm以下。

(7)本发明的另一个方案的热浸镀锌钢板是在上述(1)~(6)中任一项所述 的钢板的表面上形成有Fe为15质量%以下、余量包含Zn、Al和杂质的热浸 镀锌层。

(8)本发明的另一个方案的合金化热浸镀锌钢板是在上述(1)~(6)中任一 项所述的钢板的表面上形成有Fe为15质量%以下、余量包含Zn、Al和杂质 的合金化热浸镀锌层。

发明效果

根据本发明,能够提供作为汽车、建筑物、家电制品等的结构构件优选 的且抗拉强度为780MPa以上的耐延迟断裂特性优良的钢板、热浸镀锌钢板 和合金化热浸镀锌钢板、以及它们的制造方法。

附图说明

图1是表示回火马氏体中的铁系碳化物的个数密度(个/mm2)与耐延迟断 裂特性的关系的图。

图2是表示铁系碳化物中的ε系碳化物的比例与耐延迟断裂特性的关系 的图。

具体实施方式

众所周知Cr、Mo以及V等的碳化物作为氢捕获点发挥作用,由氢蚀脆 性引起的耐延迟断裂特性提高(参考非专利文献1)。但是,用于使Cr、Mo以 及V等的碳化物析出的热处理需要长时间,因此在必须使用需要以短时间进 行热处理的制造生产线(连续退火生产线或连续镀覆生产线等)来制造的钢板 中,难以为了耐延迟断裂特性的提高而应用Cr、Mo以及V等的碳化物的析 出。

捕获氢的功能是来自于母材与碳化物的界面处的匹配性(匹配变形),但 在热轧时析出的Cr、Mo以及V等的碳化物的氢捕获能力由于经过冷轧以及 热处理而降低,因此在需要进行冷轧以及热处理的种类的钢板中,难以为了 耐延迟断裂特性的提高而应用Cr、Mo以及V等的碳化物的析出。

如上所述,对于钢板而言,提高耐延迟断裂特性和成型性这两者是极其 困难的,但本发明者们发现:对于抗拉强度为780MPa以上的钢板而言,通 过适当地控制组织以及铁系碳化物(特别是ε系碳化物),能够在维持成型性 的同时,使耐延迟断裂特性提高。

以下,关于本发明的一个实施方式的耐延迟断裂特性优良的钢板(以下有 时称为“本实施方式的钢板”)进行说明。

本实施方式的钢板以如下内容作为基本构思:对于抗拉强度为780MPa 以上的耐延迟断裂特性优良的钢板、热浸镀钢板以及合金化热浸镀锌钢板而 言,使组织的主相为回火马氏体,使第二相为铁素体和贝氏体中的1种或2 种,使回火马氏体中析出微细的铁系碳化物(渗碳体以及ε系碳化物),将这 些铁系碳化物应用作为氢捕获点,由此在维持成型性的同时,实现耐延迟断 裂特性的提高。

具体而言,本发明的一个实施方式的耐延迟断裂特性优良的钢板(以下有 时称为“本实施方式的钢板”)的化学成分以质量%计含有C:0.05~0.40%、 Si:0.05~3.00%、Mn:1.50%以上且小于3.50%、P:0.04%以下、S:0.01% 以下、N:0.01%以下、O:0.006%以下、Al:0~2.00%、Cr:0~1.00%、 Mo:0~1.00%、Ni:0~1.00%、Cu:0~1.00%、Nb:0~0.30%、Ti:0~0.30%、 V:0~0.50%、B:0~0.01%、Ca:0~0.04%、Mg:0~0.04%以及REM:0~ 0.04%,余量包含Fe和杂质,该钢板的板厚1/4部的组织以体积百分率计含 有回火马氏体:30~70%、以及铁素体和贝氏体中的1种或2种:合计为20% 以上且70%以下,上述板厚1/4部的组织中,以体积百分率计,残留奥氏体 小于10%,新鲜马氏体为10%以下,珠光体为10%以下,并且上述残留奥氏 体、上述新鲜马氏体以及上述珠光体的合计体积百分率为15%以下,上述板 厚1/4部处的上述回火马氏体中的长径为5nm以上的铁系碳化物的个数密度 为5×107个/mm2以上,上述板厚1/4部处的ε系碳化物的个数相对于长径为 5nm以上的上述铁系碳化物的个数的比例为20%以上,该钢板的抗拉强度为 780MPa以上。

本实施方式的耐延迟断裂特性优良的热浸镀锌钢板(以下有时称为“本实 施方式的热浸镀锌钢板”)是在本实施方式的钢板的表面上形成有Fe为15质 量%以下、余量包含Zn、Al和杂质的热浸镀锌层。

本实施方式的耐延迟断裂特性优良的合金化热浸镀锌钢板(以下有时称 为“本实施方式的合金化热浸镀锌钢板”)是在本实施方式的钢板的表面上形 成有Fe为15质量%以下、余量包含Zn、Al和杂质的合金化热浸镀锌层。

首先,关于本实施方式的钢板的化学成分进行说明。化学成分中所含有 的各元素的含量的单位“质量%”在下文记载为“%”。

C:0.05~0.40%

本实施方式的钢板为含有C 0.05~0.40%的抗拉强度为780MPa以上的 钢板。C是为了钢板的强度提升、以及作为氢捕获点发挥作用的铁系碳化物 (渗碳体、ε系碳化物等)的析出而需要的元素。C含量小于0.05%时,难以得 到抗拉强度780MPa以上。另外,C含量小于0.05%时,析出的铁系碳化物 的量变得不充分,耐延迟断裂特性没有提高。

另一方面,C含量超过0.40%时,马氏体相变开始温度降低,无法确保 充分的量的马氏体,因此难以确保30~70体积%的回火马氏体。

因此,本实施方式的钢板的C含量设定为0.05~0.40%。C含量的优选 下限值为0.10%。C含量的优选上限值为0.25%。

Si:0.05~3.00%

Si是对提高强度有效的元素。另外,Si是具有下述作用的元素:抑制奥 氏体中的铁系碳化物的析出、以及抑制在马氏体中生成的铁系碳化物的粗大 化。马氏体中的铁系碳化物越微细,则耐延迟断裂特性越提高,因此Si具有 使耐延迟断裂特性提高的效果。

Si含量小于0.05%时,不能充分地得到上述效果,因此Si含量需要设定 为0.05%以上。优选Si含量为0.10%以上。另一方面,Si含量超过3.00%时, 钢板的强度过度提升,钢板的成型性降低,因此Si含量需要设定为3.00%以 下。Si含量优选为2.00%以下。

Mn:1.50%以上且小于3.50%

Mn是对于钢板的强度的提高有效的元素。另外,Mn是具有下述作用的 元素:在用于退火或热浸镀锌的热处理时抑制冷却过程中产生的铁素体相变。 该作用对于将本实施方式的钢板的回火马氏体量设定为规定的范围内是必需 的。

Mn含量小于1.50%时,不能充分地得到上述效果,因此不能得到所需的 体积百分率的回火马氏体。因而,Mn含量需要设定为1.50%以上。优选Mn 含量为1.70%以上。另一方面,Mn含量达到3.50%以上时,板坯或热轧板的 强度过度提升,钢板的制造性降低,因此Mn含量需要设定为小于3.50%。 优选Mn含量为3.00%以下。

P:0.04%以下

P为杂质元素,是在钢板的板厚中央部发生偏析而阻碍韧性、而且使焊 接部发生脆化的元素。P含量超过0.04%时,韧性的降低和焊接部的脆化变 显著,因此需要将P含量设定为0.04%以下。优选P含量为0.02%以下。P 含量越少越优选,因此P含量的下限没有特别限定,但使P含量小于0.0001% 会在经济上不利,因此0.0001%为P含量的实质上的下限。

S:0.01%以下

S为杂质元素,是阻碍焊接性、而且阻碍铸造时以及热轧时的制造性的 元素。另外,S是形成粗大的MnS、从而阻碍扩孔性的元素。S含量超过0.01% 时,焊接性的降低、制造性的降低、以及扩孔性的降低变显著,因此S含量 需要设定为0.01%以下。优选S含量为0.005%以下。S含量越少越优选,因 此S含量的下限没有特别限定,但使S含量小于0.0001%会在经济上不利, 因此0.0001%为S含量的实质上的下限。

N:0.01%以下

N是通过形成粗大的氮化物从而阻碍弯曲性以及扩孔性的元素,而且是 成为焊接时的气泡产生的原因的元素。N含量超过0.01%时,弯曲性以及扩 孔性的降低、以及气泡的发生变显著,因此N含量需要设定为0.01%以下。 N含量越少越优选,因此N含量的下限没有特别限定,但使N含量小于 0.0005%会导致制造成本大幅度增加,因此0.0005%为N含量的实质上的下 限。

O:0.006%以下

O是形成氧化物、阻碍成型性的元素。O含量超过0.006%时,成型性的 降低变显著,因此需要将O含量设定为0.006%以下。O含量越少越优选, 因此虽然下限没有特别限定,但使O含量小于0.001%会导致过度的成本升 高,在经济上不优选,因此0.001%为O含量的实质上的下限。

本实施方式的钢板除了含有上述元素之外,还可以适当含有Al、Cr、 Mo、Ni以及Cu中的1种或2种以上、Nb、Ti、V中的1种或2种以上、B 和/或Ca、Mg以及REM中的1种或2种以上。但是,本实施方式的钢板无 需含有这些元素,因此这些元素的含量的下限值为0%。

Al:0~2.00%

Al是作为脱氧材料有效的元素,而且是与Si同样地具有抑制奥氏体中 的铁系碳化物的析出的作用的元素。另外,Al氧化物有助于耐延迟断裂特性 的提高,因此在本实施方式的钢板中还可以含有Al。但是,Al含量超过2.00% 时,Al氧化物过量生成,制造性变差,因此Al含量需要设定为2.00%以下。 优选Al含量为1.00%以下。Al无需被含有在本实施方式的钢板中,因此Al 含量的下限为0%。但是,在钢板的原材料中难以完全除去作为杂质含有的 Al,因此可以将Al含量的下限值设定为0.001%。

Cr:0~1.00%

Cr是使钢板的抗拉强度等提高的元素,并且也是具有下述作用的元素: 在退火设备或热浸镀锌设备中的退火后的冷却时、抑制铁素体相变、由此使 回火马氏体的量增大。Cr无需被含有在本实施方式的钢板中,因此Cr含量 的下限为0%。但是,为了得到上述效果,可以将Cr含量设定为0.05%以上。 更优选Cr含量为0.10%以上。另一方面,Cr含量超过1.00%时,会阻碍制造 时以及热轧时的制造性,因此Cr含量优选为1.00%以下。更优选Cr含量为 0.70%以下。

Mo:0~1.00%

Mo是使钢板的抗拉强度等提高的元素,并且也是具有下述作用的元素: 在退火设备或连续热浸镀锌设备中的退火后的冷却时、抑制铁素体相变、由 此使回火马氏体的量增大。Mo无需被含有在本实施方式的钢板中,因此Mo 含量的下限为0%。但是,为了得到上述效果,可以将Mo含量设定为0.01% 以上。Mo含量更优选为0.05%以上。另一方面,Mo含量超过1.00%时,会 阻碍制造时以及热轧时的制造性,因此Mo含量优选为1.00%以下。Mo含量更优选为0.70%以下。

Ni:0~1.00%

Ni是使钢板的抗拉强度等提高的元素,并且也是具有下述作用的元素: 在退火设备或连续热浸镀锌设备中的退火后的冷却时、抑制铁素体相变、由 此使回火马氏体的量增大。Ni无需被含有在本实施方式的钢板中,因此Ni 含量的下限为0%。但是,为了得到上述效果,Ni含量可以设定为0.05%以 上。Ni含量更优选为0.10%以上。另一方面,Ni含量超过1.00%时,会阻碍 制造时以及热轧时的制造性,因此Ni含量优选为1.00%以下。Ni含量更优 选为0.70%以下。

Cu:0~1.00%

Cu是使钢板的抗拉强度等提高的元素,并且也是具有下述作用的元素: 在退火设备或连续热浸镀锌设备中的退火后的冷却时、抑制铁素体相变、由 此使回火马氏体的量增大。Cu无需被含有在本实施方式的钢板中,因此Cu 含量的下限为0%。但是,为了得到上述效果,Cu含量可以设定为0.05%以 上。Cu含量更优选为0.10%以上。另一方面,Cu含量超过1.00%时,会阻碍 制造时以及热轧时的制造性,因此Cu含量优选为1.00%以下。Cu含量更优 选为0.70%以下。

Nb:0~0.30%

Nb是通过析出物强化、细晶粒强化以及位错强化而有助于钢板的强度的 提升的元素。Nb无需被含有在本实施方式的钢板中,因此Nb含量的下限为 0%。但是,为了得到上述效果,Nb含量可以设定为0.005%以上。Nb含量 更优选为0.010%以上。另一方面,Nb含量超过0.30%时,碳氮化物的析出 量增加,成型性变差,因此Nb含量优选为0.30%以下。Nb含量更优选为0.20% 以下。

Ti:0~0.30%

Ti是通过析出物强化、细晶粒强化以及位错强化而有助于钢板的强度的 提升的元素。Ti无需被含有在本实施方式的钢板中,因此Ti含量的下限为 0%。但是,为了得到上述效果,Ti含量可以设定为0.005%以上。Ti含量更 优选为0.010%以上。另一方面,Ti含量超过0.30%时,碳氮化物的析出量增 加,成型性变差,因此Ti含量优选为0.30%以下。Ti含量更优选为0.15%以 下。

V:0~0.50%

V是通过析出物强化、细晶粒强化以及位错强化而有助于钢板的强度的 提升的元素。V无需被含有在本实施方式的钢板中,因此V含量的下限为0%。 但是,为了得到上述效果,可以将V含量设定为0.005%以上。V含量更优 选为0.10%以上。另一方面,V含量超过0.50%时,碳氮化物的析出量增加, 成型性变差,因此V含量优选为0.50%以下。V含量更优选为0.35%以下。

B:0~0.01%

B是强化晶界的元素,而且也是具有下述作用的元素:在退火设备或连 续热浸镀锌设备中的退火后的冷却时、抑制铁素体相变、由此使回火马氏体 的量增大。B无需被含有在本实施方式的钢板中,因此B含量的下限为0%。 但是,为了得到上述效果,可以将B含量设定为0.0001%以上。B含量更优 选为0.0005%以上。另一方面,B含量超过0.01%时,热轧时的制造性降低, 因此B含量优选为0.01%以下。B含量更优选为0.005%以下。

Ca:0~0.04%

Mg:0~0.04%

REM:0~0.04%

Ca、Mg以及REM是控制氧化物以及硫化物的形态、有助于钢板的扩孔 性的提高的元素。Ca、Mg以及REM无需被含有在本实施方式的钢板中,因 此Ca含量、Mg含量以及REM含量各自的下限为0%。但是,为了得到上述 效果,Ca含量、Mg含量以及REM含量分别可以设定为0.0005%以上。Ca 含量、Mg含量以及REM含量分别更优选为0.0010%以上。另一方面,Ca 含量、Mg含量以及REM含量分别超过0.04%时,铸造性变差,因此Ca含 量、Mg含量以及REM含量分别优选为0.04%以下。Ca含量、Mg含量以及 REM含量分别更优选为0.01%以下。

再者,“REM”是指由Sc、Y以及镧系元素构成的合计17种元素,上述 “REM含量”是指这些17种元素的合计含量。在将镧系元素作为REM使 用时,在工业上REM多数情况是以混合稀土合金(Misch metal)的形式添加。 在该情况下,本实施方式的钢板也发挥本实施方式的钢板的效果。另外,即 使含有金属La或金属Ce等金属REM,本实施方式的钢板也发挥本实施方 式的钢板的效果。

本实施方式的钢板除了含有上述元素之外,余量包含铁和杂质。杂质是 指在工业上制造钢材时像矿石或废料等这样的原料、或者由于制造工序的各 种原因而混入的成分,其在对本发明不产生不良影响的范围内是允许的。

抗拉强度:780MPa以上

本实施方式的钢板的抗拉强度设定为780MPa以上。该抗拉强度是通过 将钢板的化学成分控制在上述范围内、并且将钢板的组织形成为以下所说明 的形态而得到的。

接着,对本实施方式的钢板的板厚1/4部的组织(以下,有时简称为“组 织”)进行说明。板厚1/4部是指在距钢板表面(钢板的上表面以及下表面)为 钢板厚度t的1/8的深度的面与距钢板表面为钢板厚度t的3/8的深度的面之 间的区域。距钢板表面为钢板厚度t的1/4的深度的面是板厚1/4部的中心面。 板厚1/4部位于钢板的中心面与板的表面的中间,因此具有平均的组织。因 而,对于本实施方式的钢板而言,对板厚1/4部处的组织进行规定。

将本实施方式的钢板的板厚1/4部的组织以体积百分率计规定为:

(组织A)回火马氏体:30~70%、

(组织B)铁素体以及贝氏体中的1种或2种:合计为20%以上、以及

(组织C)残留奥氏体、新鲜马氏体以及珠光体:分别小于10%。

组织A是通过具有ε系碳化物从而对本实施方式的钢板的抗拉强度以及 耐延迟断裂特性产生最大影响的组织、即主相。组织B是不具有ε系碳化物 的组织,是用于使本实施方式的钢板的各种特性最佳化的第二相。组织C不 具有使本实施方式的钢板的各种特性提高的作用,因此是无需含有的组织, 其含量的下限值为0体积%。

(组织A)板厚1/4部的回火马氏体(主相):30~70%

组织中,回火马氏体是在确保钢板的强度以及耐延迟断裂特性的方面重 要的组织。

回火马氏体是板条状的晶粒的集合体,在内部含有铁系碳化物。该铁系 碳化物属于在不同的方向上伸长的多种铁系碳化物组,作为氢捕获点发挥作 用。铁系碳化物的长径例如为5nm以上。回火马氏体中的铁系碳化物的一部 分通过在适当的条件下进行的热处理,能够形成为后述的ε系碳化物。

通过对淬火后的马氏体实施回火,得到回火马氏体。该回火马氏体的体 积百分率小于30%时,无法将钢板的抗拉强度设定为780MPa以上,因此回 火马氏体的体积百分率为30%以上。回火马氏体的体积百分率优选为35%以 上。

回火马氏体的体积百分率超过70%时,钢板的抗拉强度过度提升,从而 钢板的成型性降低,因此回火马氏体的体积百分率为70%以下。回火马氏体 的体积百分率优选为65%以下。

(组织B)铁素体以及贝氏体中的1种或2种(第二相):合计为20%以上

本实施方式的钢板中,上述回火马氏体以外的组织是主要由铁素体以及 贝氏体中的1种或2种构成的组织B。

铁素体为软质的组织,是会导致钢板的强度降低、但使钢板的加工特性 提高的组织。为了确保钢板的加工特性,在钢板的组织中铁素体可以存在20% 以上。再者,铁素体不包含铁系碳化物,因此对耐延迟断裂特性不产生影响。

贝氏体也与马氏体同样是板条状的晶粒的集合体,是在内部包含例如长 径为5nm以上的铁系碳化物的组织。该铁系碳化物作为氢捕获点发挥作用, 从而钢板的耐延迟断裂特性提高。另一方面,贝氏体与马氏体相比较是软质 的,因此不会过度损害钢板的成型性。因而,在钢板的组织中贝氏体可以存 在20%以上。

再者,包含铁系碳化物的贝氏体也是有助于耐延迟断裂特性的提高的组 织。但是,贝氏体与能够通过马氏体生成后的热处理来控制碳化物的析出的 马氏体不同,是长时间保持在所需的温度下而生成的组织,因此无法将该铁 系碳化物的一部分以ε系碳化物的形式保留。

本发明者们将本实施方式的钢板中所含有的组织分类成包含ε系碳化物 的必需组织A(即回火马氏体)、不包含ε系碳化物的必需组织B(即铁素体以 及贝氏体)、和在本实施方式的钢板中无需被含有的组织C,并且判断:为了 优选地控制耐延迟断裂特性、成型性以及抗拉强度的全部,需要规定各个组 的含量。因此,对于本实施方式的钢板而言,对铁素体和贝氏体的合计体积 百分率进行规定。

铁素体以及贝氏体中的1种或2种(第二相)的体积百分率合计小于20% 时,回火马氏体或后述的其他组织的量过剩,因此不能得到对汽车用构件的 成型所必需的加工特性。因而,铁素体以及贝氏体中的1种或2种(第二相) 的合计体积百分率设定为20%以上。铁素体以及贝氏体中的1种或2种(第二 相)的合计体积百分率优选为25%以上。回火马氏体的体积百分率的下限值为 30%,因此铁素体以及贝氏体中的1种或2种(第二相)的合计体积百分率的上 限为70%。没有对铁素体以及贝氏体各自单独的体积百分率进行规定。铁素 体以及贝氏体中的一个的体积百分率即使为0%,只要铁素体以及贝氏体中 的另一个的体积百分率为20%以上,也就能得到对汽车用构件的成型所必需 的加工特性。

再者,例如,在回火马氏体的体积百分率为30%的情况下,铁素体以及 贝氏体中的1种或2种的合计的体积百分率达到接近70%,但在该情况下, 也将含有所需量的铁系碳化物、并且能够通过热处理来控制铁系碳化物的析 出量的回火马氏体视为本实施方式的钢板的组织的主相。

(组织C)残留奥氏体:小于10体积%

(组织C)新鲜马氏体:10体积%以下

(组织C)珠光体:10体积%以下

(组织C)残留奥氏体、新鲜马氏体以及珠光体的合计量:15体积%以下

本实施方式的钢板除了含有回火马氏体、铁素体以及贝氏体之外,有时 还含有残留奥氏体、新鲜马氏体以及珠光体。

残留奥氏体有助于由TRIP效应带来的成型性的提高。但是,残留奥氏 体的体积百分率如果增加,则作为汽车用构件成型时向硬质的新鲜马氏体发 生相变,加工特性有可能降低。

本发明者们通过实验确认了:钢板的组织中的残留奥氏体的体积百分率 达到10%以上时,加工特性变差。因此,本实施方式的钢板中,将残留奥氏 体的体积百分率设定为小于10%。残留奥氏体的体积百分率优选为7%以下。 另一方面,残留奥氏体的体积百分率即使为0%,本实施方式的钢板也具有 充分的成型性。因而,本实施方式的钢板无需包含残留奥氏体,因此残留奥 氏体的体积百分率的下限值为0%。

新鲜马氏体为不含有Fe碳化物的马氏体。包含新鲜马氏体的钢板为高强 度,但加工特性变差,因此将本实施方式的钢板的新鲜马氏体的体积百分率 限制为10%以下。另一方面,新鲜马氏体的体积百分率即使为0%,本实施 方式的钢板也具有充分的强度。因而,本实施方式的钢板无需包含新鲜马氏 体,因此新鲜马氏体的体积百分率的下限值为0%。

珠光体使钢板的加工特性降低。因此,将本实施方式的钢板的珠光体的 体积百分率限制为10%以下。另一方面,珠光体为包含作为Fe碳化物的渗 碳体的组织,但无法使该渗碳体变化成ε系碳化物,因此珠光体没有充分地 具有使耐延迟断裂特性提高的效果。因而,本实施方式的钢板无需包含珠光 体,因此珠光体的体积百分率的下限值为0%。

另外,本实施方式的钢板的残留奥氏体、新鲜马氏体以及珠光体的合计 的体积百分率需要为15%以下,优选设定为12%以下或10%以下。合计的体 积百分率超过15%的残留奥氏体、新鲜马氏体以及珠光体有可能损害钢板的 加工特性。

回火马氏体、铁素体、贝氏体以及残留奥氏体、进而新鲜马氏体、珠光 体以及其他组织的鉴定、存在位置的确认以及体积百分率的测定可以通过下 述步骤来进行:使用硝酸乙醇试剂以及日本特开昭59-219473号公报中所公 开的试剂,使钢板轧制方向截面或者轧制方向直角方向截面腐蚀,用1000~ 100000倍的扫描型电子显微镜以及透射型电子显微镜观察截面。

另外,从由利用FE-SEM(使用附属于场发射型扫描电子显微镜(FE-SEM: FieldEmission Scanning Electron Microscope)的电子背散射衍射(EBSD: Electron Back-Scatter Diffraction)的晶体取向分析法)实施的晶体取向分析、或 维氏显微硬度测定等的微小区域的硬度测定,也可以进行组织的判别。

例如,如上所述,回火马氏体以及贝氏体中,碳化物的形成位置以及晶 体取向关系(伸长方向)等不同,因此通过使用FE-SEM,观察板条状晶粒的内 部的铁系碳化物的伸长方向,可以容易地区别回火马氏体和贝氏体。

钢板的板厚1/4部处的回火马氏体、铁素体以及贝氏体的体积百分率、 和/或珠光体的体积百分率可以通过如下步骤来得到:将与钢板的轧制方向平 行的板厚截面作为观察面来采集试样,对观察面进行研磨,用硝酸乙醇液进 行蚀刻,测定通过用FE-SEM观察板厚1/4部(以板厚的1/4的部位为中心的 板厚的1/8~3/8的范围)而求得的各组织的面积百分率,将这些面积百分率视 为体积百分率。再者,各组织的面积百分率是通过以5000倍的倍率、测定 10个视野而得到的各视野中的各组织的面积百分率的平均值。

通过将钢板的截面用LePERA液蚀刻,用FE-SEM观察板厚1/4部,从 而新鲜马氏体以及残留奥氏体可以与上述组织(回火马氏体、铁素体、贝氏体) 明确地区别开。因此,新鲜马氏体的体积百分率可以作为用FE-SEM观察到 的没有腐蚀的区域的面积百分率与用X射线测定的残留奥氏体的面积百分率 之差来求得。

接着,对将回火马氏体中的铁系碳化物的个数密度规定为5×107(个/mm2) 以上、并且将ε系碳化物的个数相对于全部的铁系碳化物中的个数的比例规 定为20%以上的理由进行说明。

板厚1/4部处的回火马氏体中的长径为5nm以上的铁系碳化物的个数密 度:5×107(个/mm2)以上

本实施方式的钢板中,为了提高耐延迟断裂特性与成型性这两者,将在 板厚1/4部的组织中作为主相的回火马氏体中的长径为5nm以上的铁系碳化 物的个数密度规定为5×107(个/mm2)以上。本实施方式中,“回火马氏体中的 铁系碳化物的个数密度”是指通过将观察面中的回火马氏体所包含的铁系碳 化物的个数除以观察面中的回火马氏体的面积而得到的值。

刚刚淬火后的马氏体为高强度,但耐延迟断裂特性低,因此其的改善是 必要的。另外,将马氏体回火而得到回火马氏体,在板厚1/4部处,在该回 火马氏体中,使长径为5nm以上的铁系碳化物析出5×107(个/mm2)以上。回 火马氏体(主相)的耐延迟断裂特性相比于没有回火的马氏体更优良。

本发明者们考察了耐延迟断裂特性与板厚1/4部处的回火马氏体中的铁 系碳化物的个数密度的关系。将其结果示于图1。

铁系碳化物的个数密度是通过如下步骤来测定:将与钢板的轧制方向平 行的板厚截面作为观察面来采集试样,对观察面进行研磨,用硝酸乙醇液进 行蚀刻,用FE-SEM、以倍率为5000倍观察板厚1/4部处的10个视野,将 通过各视野中的回火马氏体中所含有的长径为5nm以上的铁系碳化物的个 数除以视野中的回火马氏体的面积而得到的值进行平均。再者,没有测定长 径小于5nm的铁系碳化物的个数。这是由于,长径小于5nm的铁系碳化物不会对钢板的耐延迟断裂特性产生大的影响。以下,有时将长径为5nm以上 的铁系碳化物简单称为“铁系碳化物”。

钢板的耐延迟断裂特性是通过下述步骤来进行评价:将与钢板的轧制方 向垂直地切取的长度为100mm、宽度为30mm以及厚度为1.3mm或1.6mm 的条状试验片进行3点弯曲加工,在该条状试验片的表面上安装耐水性的应 变仪后,将条状试验片浸渍在硫氰酸铵水溶液中,在电流密度为0.1mA/cm2下将硫氰酸铵水溶液电解,由此使氢侵入条状试验片内,2小时后,确认有 无裂纹产生,由此进行评价。

条状试验片的弯曲加工的半径设定为10mm。对厚度为1.3mm的条状试 验片施加的负荷应力设定为钢板的抗拉强度(TS)的60%,对厚度为1.6mm的 条状试验片施加的负荷应力设定为钢板的抗拉强度(TS)的90%。将抗拉强度 (TS)的60%的负荷应力下断裂的条状试验片评价为“很差”,将抗拉强度(TS) 的60%的负荷应力下没有断裂、抗拉强度(TS)的90%的负荷应力下断裂的条 状试验片评价为“差”,将两个负荷应力下都没有断裂的条状试验片评价为 “好”。

本发明者们也发现:如图1所示,板厚1/4部处的回火马氏体中的铁系 碳化物的个数密度至少达到5×107(个/mm2)以上时,耐延迟断裂特性显著提 高。

由此,将板厚1/4部处的回火马氏体中的铁系碳化物的个数密度规定为 5×107(个/mm2)以上。板厚1/4部处的回火马氏体中的铁系碳化物的个数密度 优选为1×108(个/mm2)以上,更优选为3×108(个/mm2)以上。

关于由回火马氏体中的铁系碳化物带来的耐延迟断裂特性提高效果,铁 系碳化物越小越显著。另外,铁系碳化物的大部分在马氏体的板条内析出, 因此不会阻碍延展性以及成型性等钢板所必需的机械特性。因而,回火马氏 体中的铁系碳化物的长径越小越优选,优选为350nm以下。回火马氏体中的 铁系碳化物的长径更优选为250nm以下,进一步更优选为200nm以下。另 一方面,长径过小的铁系碳化物不具有耐延迟断裂特性提高效果,因此对于 本实施方式的钢板而言,没有考虑长径小于5nm的铁系碳化物。

再者,如上所述,板厚1/4部位于钢板的中心面与板的表面的中间,因 此具有平均的组织。因此,对于本实施方式的钢板而言,如果将板厚1/4部 处的回火马氏体中的铁系碳化物的个数密度设定为适当的范围内,则整个钢 板都会得到良好的特性。

ε系碳化物的个数相对于全部的铁系碳化物的个数的比例:20%以上

相对于本实施方式的回火马氏体中的全部的铁系碳化物的个数,ε系碳 化物的个数所占的比例(以下,有时简称为“ε系碳化物的比例”)设定为20% 以上。由此,能够使耐延迟断裂特性提高,而不会阻碍成型性、特别是扩孔 性。

回火马氏体中的铁系碳化物主要为渗碳体(Fe3C)。通常,可以认为母相 的铁(bcc结构)与渗碳体(Fe3C)的界面作为捕获氢的捕获位点发挥作用。因此, 渗碳体的存在有助于耐延迟断裂特性的提高。

但是,渗碳体会成为延性断裂的起点,因此难以仅使用渗碳体来提高成 型性和耐延迟断裂特性这两者。

本发明者们进行了深入研究,结果发现:如果使用各种铁系碳化物之中 的ε系碳化物(Fe2.4C),则能够使耐延迟断裂特性和成型性这两者提高。

由Fe和C形成的铁系碳化物中,存在晶体结构不同的ε系碳化物、χ系 碳化物以及渗碳体(θ系碳化物)等。这些铁系碳化物在马氏体中以与母相的 bcc结构的铁具有特定的晶体取向关系的状态析出。

上述各种铁系碳化物中,ε系碳化物(Fe2.4C)与bcc结构的铁,形成接近 于匹配界面(Coherent interface、在二个相的界面处关于全部的原子而言各相 中的最相邻原子的关系被满足的界面)的界面。相比于渗碳体与铁(bcc结构) 的界面,ε系碳化物(Fe2.4C)与铁(bcc结构)的界面的匹配性更优良,因此推 测氢捕获能力高于渗碳体。另外,ε系碳化物比渗碳体微细,因此难以成为 延性断裂的起点。

因此,本发明者们着眼于ε系碳化物(Fe2.4C),考察了铁系碳化物中的ε 系碳化物的比例与耐延迟断裂特性的关系。将其结果示于图2。

ε系碳化物(六方晶)和渗碳体(斜方晶)的晶体结构不同,因此X射线衍射 或者电子射线衍射的衍射图形不同,可以容易地区别。本发明者们用电子显 微镜观察薄膜试样,鉴定了铁系碳化物的种类。对铁系碳化物照射电子射线, 分析所得到的衍射图形,鉴定了ε系碳化物(Fe2.4C)。

各试样的铁系碳化物中的ε系碳化物(Fe2.4C)的比例是通过下述步骤来 计算:将观察倍率设定为10000倍,将在10个视野中测定得到的各视野的ε 系碳化物(Fe2.4C)的比例进行平均,由此来计算。耐延迟断裂特性的评价是 通过上述评价方法来进行。

由图2可知,通过将铁系碳化物中的ε系碳化物(Fe2.4C)的比例设定为 20%以上,可以确保优良的加工特性以及耐延迟断裂特性。为了使加工特性 以及耐延迟断裂特性进一步提高,铁系碳化物中的ε系碳化物(Fe2.4C)的比 例优选为30%以上,进一步优选为40%以上。

再者,铁系碳化物中的ε系碳化物的比例小于20%时,不仅耐延迟断裂 特性变差,而且得不到良好的加工特性。

如上所述,板厚1/4部位于钢板的中心面与板的表面的中间,因此具有 平均的组织。因而,对于本实施方式的钢板,如果将板厚1/4部处的回火马 氏体中的铁系碳化物中的ε系碳化物的比例设定为适当的范围内,则整个钢 板都会得到良好的特性。

本实施方式的镀锌钢板的特征在于,在本实施方式的钢板的表面上形成 有Fe为15质量%以下、余量包含Zn、Al和杂质的热浸镀锌层。通常,多数 情况下热浸镀锌层内的Fe浓度小于7质量%。热浸镀锌中的Fe浓度的下限 值没有特别限定,优选为1.0质量%。

本实施方式的合金化镀锌钢板的特征在于,在本实施方式的钢板的表面 上形成有Fe为15质量%以下、余量包含Zn、Al和杂质的热浸镀锌层,进行 合金化。合金化热浸镀锌中的Fe浓度的下限值没有特别限定,通常多数情况 下设定为7质量%。

接着,对本实施方式的钢板、热浸镀锌钢板和合金化热浸镀锌钢板的制 造方法进行说明。

首先,对本发明钢板的制造方法进行说明。

本发明钢板的制造方法的特征在于:

(a)将具有与本实施方式的钢板相同的组成的铸造板坯(a1)直接供于热 轧,接着进行卷取,或者(a2)暂时冷却后进行加热,供于热轧,接着进行卷 取,

(b)酸洗后,供于冷轧,接着进行退火,然后,

(c)将退火后的钢板进行二阶段冷却,接着进行回火,然后,

(d)将回火后的钢板再进行二阶段冷却。

(d)是用于使铁系碳化物中的ε系碳化物的比例达到20%以上的重要的工 序。

供于热轧的铸造板坯只要是铸造而成的板坯即可,不限于特定的铸造板 坯。例如,可以为连铸板坯、或用薄板坯浇铸机制造的板坯。铸造板坯供于 热轧。在该情况下,可以将铸造板坯在铸造后直接供于热轧,也可以暂时冷 却后再加热,然后供于热轧。

将铸造板坯直接供于连铸-直接轧制(CC-DR)或者热轧的情况下,在热轧 开始时需要将铸造板坯预先加热到在Ar3相变点(在钢的冷却时铁素体相变 开始的温度)以上的温度范围内能够完成热轧的温度。这是由于,精轧温度处 于(奥氏体+铁素体)的2相温度范围内时,热轧钢板的组织的不均匀性会增大, 最终得到的钢板的成型性会变差。

抗拉最大强度为780MPa以上的本实施方式的钢板有时大量包含合金元 素。在该情况下,铸造板坯热轧时的轧制载荷会增大,因此优选在高温下热 轧。由此,精轧温度设定为Ar3相变点以上。

本发明者们进行了实验,结果确认了:例如,在将热轧前的加热温度设 定为约1120℃、精轧结束温度设定为920℃的情况下,最终得到的钢板具有 良好的成型性。

再者,在热轧时,可以将粗轧板彼此接合而连续地进行热轧,另外,也 可以将粗轧板暂时卷取,供于用于之后的热轧。

热轧结束后的卷取温度需要设定为下述温度:不会发生在钢板表面上生 成的氧化物的厚度过度增大、酸洗性降低。另外,热轧结束后的卷取温度需 要设定为下述温度:不会发生在热轧组织中生成粗大的铁素体或珠光体、退 火后的组织不均匀增大、最终制品的成型性变差。

本发明者们进行了实验,结果确认了:例如,在将卷取温度设定为约590 ℃的情况下,通过使退火后的组织微细化,使强度-延展性平衡提高,进而使 第二相均匀地分散,由此能够提高最终得到的钢板的成型性。

将卷取后的热轧钢板开卷,实施酸洗,供于冷轧,由此得到冷轧钢板。 通过用酸洗来除去热轧钢板的表面的氧化物,由此冷轧钢板的化成处理性以 及镀覆性提高。酸洗可以为一次,也可以分多次进行。

酸洗后的热轧钢板需要以高压下率冷轧至下述程度:将冷轧钢板的形状 保持为平坦、而且能够对最终制品赋予充分的延展性。另一方面,压下率过 高时,轧制载荷变得过大,轧制变困难。本发明者们进行了实验,结果确认 了:例如,在将冷轧时的累积压下率(冷轧率)设定为50%的情况下,能得到 优选的结果。另一方面,例如,在将冷轧时的累积压下率设定为90%、对具 有本实施方式的钢板的化学成分的板坯进行冷轧的情况下,在钢板上产生了 裂纹。再者,轧道的次数、每个轧道的压下率没有特别限定。

接着,将冷轧钢板退火。为了提高制造性,退火优选为连续退火。

在退火温度不充分(例如750℃)的情况下,无法使足够的马氏体在退火后 的冷轧钢板中生成,因此难以使最终得到的钢板的回火马氏体的体积百分率 为30%以上。

另一方面,在退火温度为(例如约1000℃)过高的情况下,会导致制造成 本的上升,在经济上不优选,另外,钢板形状变差,例如会诱发使连续退火 设备中搬运钢板的辊的寿命降低等问题。另外,退火温度过高时,退火后的 冷轧钢板中所包含的马氏体过量,因此最终得到的钢板的回火马氏体的体积 百分率超过70%。

另外,在退火时间不充分(例如约1秒)的情况下,无法使通过热轧生成 的铁系碳化物溶解,另外,退火后的冷轧钢板中所含有的马氏体不足,因此 无法使最终得到的钢板的回火马氏体的体积百分率为30%以上。另一方面, 退火时间过高的情况下,会导致制造成本的上升,在经济上不优选。

本发明者们进行了实验,结果确认了:例如在将退火温度设定为约 840℃、退火时间设定为约100秒的情况下,能够使最终得到的钢板的回火马 氏体量在适当的范围内。

退火结束后的冷轧钢板被冷却。为了确保充分的铁素体量,该冷却需要 设定为根据冷却温度范围来改变冷却速度的二阶段冷却。以下,有时将退火 后并且回火前的二阶段冷却称为第一次的二阶段冷却,将第一次的二阶段冷 却中所包含的第一阶段的冷却以及第二阶段的冷却分别称为一次冷却以及二 次冷却。

第一阶段的冷却中的冷却停止温度小于500℃时,无法确保充分的铁素 体量,加工特性变差,因此冷却停止温度设定为500℃以上。另一方面,在 比发生从奥氏体向铁素体的相变的温度更高的温度下停止第一阶段的冷却的 情况也与冷却停止温度小于500℃的情况同样,无法确保充分的铁素体量。

第一阶段的冷却中的直到冷却停止温度的冷却速度设定为0.5~200℃/ 秒。第一阶段的冷却中的直到冷却停止温度的冷却速度小于0.5℃/秒时,会 生成珠光体,无法使最终得到的钢板的回火马氏体的体积百分率为30%以上。 另一方面,难以实现超过200℃/秒的冷却速度,因此第一阶段的冷却中的直 到冷却停止温度的冷却速度设定为200℃/秒以下。

在第二阶段的冷却中,冷却停止温度小于100℃时,无法确保铁素体或 者贝氏体,加工特性变差,因此冷却停止温度设定为100℃以上。在第二阶 段的冷却中,冷却停止温度超过450℃时,铁素体以及贝氏体的合计体积百 分率小于20%,无法确保加工特性,因此冷却停止温度设定为450℃以下。

在第二阶段的冷却中,冷却速度小于1℃/秒时,最终得到的钢板的铁素 体或贝氏体的量小于20%,无法确保加工特性,因此冷却速度设定为1℃/秒 以上。另一方面,难以实现超过200℃/秒的冷却速度,因此第二阶段的冷却 中的直到冷却停止温度的冷却速度设定为200℃/秒以下。

再者,冷却方法可以是轧辊冷却、空气冷却、水冷以及它们的组合中的 任意一种。

本发明者们进行了实验,结果确认了:例如,在使第一阶段的冷却中的 冷却速度为2℃/秒、第二阶段的冷却速度为45℃/秒的条件下进行冷却的情 况下,铁素体以及贝氏体中的1种或2种的合计量达到适当的范围内。

在以上述2个阶段进行的冷却之后,将冷轧钢板回火,由此进行组织控 制。通过该回火,将冷轧钢板中所含有的马氏体回火,生成20体积%以上的 回火马氏体,使该回火马氏体中的铁系碳化物的个数密度为5×107(个/mm2) 以上。

回火中,钢板温度仅仅以规定时间(等温保持时间)保持在规定的保持温 度(等温保持温度)。在回火中的保持温度过低(例如约150℃)的情况下,难 以得到5×107(个/mm2)以上的铁系碳化物的个数密度,无法得到充分的耐延 迟断裂特性。

另一方面,在回火中的保持温度过量(例如约550℃)的情况下,马氏体会 被过度回火,最终得到的钢板的抗拉强度小于780MPa。另外,回火中的保 持温度过高时,析出的铁系碳化物会粗大化,耐延迟断裂特性没有提高。

回火中的保持时间不足(例如约1秒)的情况下,马氏体的回火变得不充 分,并且难以使铁系碳化物的个数密度为5×107(个/mm2)以上。

本发明者们进行了实验,结果确认了:例如,在使回火中的保持温度为 约400℃、并且使回火中的保持时间为约290秒的情况下,能够使最终得到 的钢板的回火马氏体量以及铁系碳化物的个数密度在适当的范围内。

上述温度保持后,以回火马氏体中所含有的铁系碳化物的20%以上为ε 系碳化物的方式进行冷却。

如上所述,铁系碳化物是指晶体结构不同的ε系碳化物、χ系碳化物以 及渗碳体(θ系碳化物)等。这些各种铁系碳化物之中,ε系碳化物(Fe2.4C)与 bcc结构的铁形成接近匹配界面的界面,因此氢捕获能力高。并且,ε系碳化 物比渗碳体微细,因此难以成为延性断裂的起点。

本发明者们推测:ε系夹杂物的量不仅受回火中的冷却条件影响,而且 也受C含量、退火的冷却温度、回火中的保持温度、回火中的保持时间影响。 为了得到必要的ε系夹杂物,需要考虑这些ε系夹杂物量的控制因子的相互 作用来确定制造条件。

本发明者们各种进行了实验,结果发现:为了大量生成ε系碳化物,使 耐延迟断裂特性提高,需要进行在保持温度~约350℃的温度范围、约 350℃~100℃的温度范围内使冷却速度不同的二阶段冷却。以下,有时将回 火后的二阶段冷却称为第二次的二阶段冷却,将第二次的二阶段冷却中所包 含的保持温度~约350℃的温度范围的冷却称为三次冷却,将约350℃~ 100℃的温度范围的冷却称为四次冷却。

根据本发明者们的实验,在三次冷却范围内冷却速度过低(例如约1℃/ 秒)的情况或过高(例如约75℃/秒)的情况下,或在四次冷却范围内冷却速度 过低(例如约1℃/秒)的情况或过高(例如约65℃/秒)的情况下,ε系碳化物的 量不足。

根据发明者们的实验可知,如果使冷却速度发生变化的温度为350℃± 10℃,则得到必要的效果。另一方面,使冷却速度发生变化的温度过低(例如 约200℃)的情况下,ε系碳化物的量不足。另外,第二次的二阶段冷却的结 束温度过高(例如约200℃)的情况下,ε系碳化物的量也不足。

本发明者们发现:通过例如将C含量设定为0.06%、退火条件以及回火 中的保持时间以及保持温度设定为上文所例示出的值、并且将保持温度~ 350℃的温度范围的冷却速度设定为约12℃/秒、350~100℃的温度范围的冷 却速度设定为约16℃/秒、第二次的二阶段冷却的结束温度设定为100℃以 下,能够实施制造下述钢板:铁系碳化物的个数密度为5×107个/mm2以上、 板厚1/4部处的铁系碳化物中的ε系碳化物的比例为20%以上。

另外,如上所述,ε系碳化物(Fe2.4C)比渗碳体微细,难以成为延性断裂 的起点,因此可以在维持成型性的同时,显著提高耐延迟断裂特性。

耐延迟断裂特性显著提高的机理尚不明确,但推测在上述温度保持的期 间,在回火马氏体中生成微细的ε系碳化物的核,在之后的上述2阶段冷却 中,生成微细的ε系碳化物。

接着,对本实施方式的镀锌钢板的制造方法以及本实施方式的合金化镀 锌钢板的制造方法进行说明。

本实施方式的镀锌钢板的制造方法的特征在于:

(a)将具有与本实施方式的钢板相同的组成的铸造板坯(a1)直接供于热 轧,接着进行卷取,或者(a2)暂时冷却后进行加热,供于热轧,接着进行卷 取,

(b)酸洗后,供于冷轧,接着进行退火,然后,

(c1)将退火后的钢板进行二阶段冷却,使钢板的温度达到热浸镀锌浴温 度附近后,实施热浸镀锌,或者

(c2)将退火后的钢板进行二阶段冷却,再冷却至室温,然后,加热至热 浸镀锌浴温度附近,实施热浸镀锌,

(d)将热浸镀锌后的钢板再进行二阶段冷却。

热浸镀锌是Fe为15质量%以下、余量包含Zn、Al和杂质的热浸镀锌。

在钢板上形成了Fe小于7质量%的镀层的情况下,通常,多数情况下对 镀层没有实施合金化处理,作为热浸镀锌钢板使用。另一方面,在钢板上形 成了Fe为7质量%以上的镀层的情况下,通常,多数情况下对镀层实施合金 化处理,作为合金化热浸镀锌钢板使用。

本实施方式的镀锌钢板的制造方法的(a)以及(b)与本实施方式的钢板的 制造方法的(a)以及(b)相同。另外,关于本实施方式的镀锌钢板的制造方法的 (d),是与本实施方式的钢板的制造方法同样地需要进行二阶段冷却。

本实施方式的镀锌钢板的制造方法中,退火后,进行二阶段冷却后,使 钢板的温度达到镀锌浴温度附近,实施热浸镀锌,或者将钢板进行二阶段冷 却后,再冷却至室温,接着,加热至镀锌浴温度附近后,实施热浸镀锌。在 退火与热浸镀锌之间进行的二阶段冷却是与上述本实施方式的钢板的制造方 法的(c)中所包含的二阶段冷却同样地进行。

热浸镀锌是使钢板温度达到镀锌浴温度附近后、浸渍在镀浴中来进行。 通过使钢板温度达到镀锌浴温度附近后浸渍在镀浴中,可以在钢板表面上密 合性良好且均匀地形成热浸镀锌层。

将退火后的钢板进行二阶段冷却至镀锌浴温度附近,或者进行二阶段冷 却后再冷却至室温。在二阶段冷却时,冷却速度如果不足,则残留奥氏体的 一部分分解而形成碳化物,因此加工特性变差。

在热浸镀锌浴中浸渍钢板时的温度过低的情况下,钢板向镀浴中浸入时, 去热量大,熔融锌的一部分发生凝固,有时使镀层外观变差。另一方面,在 热浸镀锌浴中浸渍钢板时的温度过高的情况下,镀浴温度上升,有时诱发操 作问题。再者,镀浴除了含有纯锌之外,还可以含有Fe、Al、Mg、Mn、Si、 Cr等。

本实施方式的热浸镀锌钢板的制造方法中,通过将钢板浸渍在热浸镀锌 浴中,由此进行与本实施方式的钢板的回火同样的组织控制。浸渍时的钢板 的热历史只要是与上述本实施方式的钢板的回火的热历史同样,则在热浸镀 锌浴中浸渍钢板就不会损害钢板的特性。

在钢板表面上形成热浸镀锌层后,关于本实施方式的镀锌钢板的制造方 法的(d),需要与本实施方式的钢板的制造方法(d)同样地进行二阶段冷却。

通过上述镀浴中的保持与镀覆后的上述2阶段冷却的组合,在所需的组 织的主相的回火马氏体中使微细的铁系碳化物以个数密度为5×107(个/mm2) 以上析出,并且将铁系碳化物中的ε系碳化物的比例设定为20%以上,能够 在维持成型性的同时,显著提高耐延迟断裂特性。

本实施方式的合金化镀锌钢板的制造方法的特征在于:

(a)将具有与本实施方式的钢板相同的组成的铸造板坯(a1)直接供于热 轧,接着进行卷取,或者(a2)暂时冷却后进行加热,供于热轧,接着进行卷 取,

(b)酸洗后,供于冷轧,接着进行退火,然后,

(c-1)将退火后的钢板进行二阶段冷却,使钢板的温度达到热浸镀锌浴温 度附近后,实施热浸镀锌,接着实施合金化处理,或者

(c-2)将退火后的钢板进行二阶段冷却,再冷却至室温,然后,加热至镀 锌浴温度附近,实施热浸镀锌,接着实施合金化处理,

(d)将合金化处理后的钢板再进行二阶段冷却。

另外,本实施方式的合金化镀锌钢板的制造方法可以在(d)之后还包括(e) 进行再加热、实施热处理后,冷却至室温。

上述合金化热浸镀锌是Fe为15质量%以下、余量包含Zn、Al和杂质的 合金化热浸镀锌。

本实施方式的合金化镀锌钢板的制造方法是在本发明镀锌钢板的制造方 法中增加了使热浸镀锌层合金化的工序。如果合金化温度不足,则没有形成 密合性好的合金化层,另一方面,如果合金化温度过高,则合金化层过度变 厚,镀层的成型性降低。

本发明者们进行了实验,结果确认了:例如,在将合金化温度设定为约 480℃的情况下,能够得到具有良好的合金化层的合金化热浸镀锌钢板。

本实施方式的合金化镀锌钢板的制造方法可以在进行了合金化以及二阶 段冷却后,进行再次的热处理以使得使形成氢捕获能力高的界面的铁系碳化 物中的ε系碳化物的比例增加。

实施例

接着,对本发明的实施例进行说明,但实施例中的条件是为了确认本发 明的可实施性以及效果而采用的一条件例,本发明不限于该一条件例。本发 明可以采用各种条件,只要不脱离本发明的主旨、达到本发明的目的就行。

钢板的实施例的制造方法具备:(a)将具有表中所公开的组成的铸造板坯 (a1)直接供于热轧,接着进行卷取,或者(a2)暂时冷却后进行加热,供于热轧, 接着进行卷取,(b)酸洗后,供于冷轧,接着进行退火,然后,(c)将退火后的 钢板进行二阶段冷却,接着进行回火,然后,(d)将回火后的钢板再进行二阶 段冷却。

热浸镀锌钢板的实施例的制造方法具备:(a)将具有表中所公开的组成的 铸造板坯(a1)直接供于热轧,接着进行卷取,或者(a2)暂时冷却后进行加热, 供于热轧,接着进行卷取,(b)酸洗后,供于冷轧,接着进行退火,然后,(c1) 将退火后的钢板进行二阶段冷却,使钢板的温度达到热浸镀锌浴温度附近后, 实施热浸镀锌,或者(c2)将退火后的钢板进行二阶段冷却,再冷却至室温, 然后,加热至热浸镀锌浴温度附近,实施热浸镀锌,(d)将热浸镀锌后的钢板 再进行二阶段冷却。

合金化热浸镀锌钢板的实施例的制造方法具备:(a)将具有表中所公开的 组成的铸造板坯(a1)直接供于热轧,接着进行卷取,或者(a2)暂时冷却后进行 加热,供于热轧,接着进行卷取,(b)酸洗后,供于冷轧,接着进行退火,然 后,(c-1)将退火后的钢板进行二阶段冷却,使钢板的温度达到热浸镀锌浴温 度附近后,实施热浸镀锌,接着实施合金化处理,或者(c-2)将退火后的钢板 进行二阶段冷却,再冷却至室温,然后,加热至镀锌浴温度附近,实施热浸 镀锌,接着实施合金化处理,(d)将合金化处理后的钢板再进行二阶段冷却。

根据常规方法,所有热轧钢板都进行了酸洗。全部的实施例以及比较例 (不包括热轧或冷轧中产生裂纹的情况)的热轧后的板厚为3.2mm,一次冷却 速度为2℃/秒,二次冷却速度为45℃/秒。其他的制造条件如表中所示。表 中的记号“*1”表示在冷轧中发现了裂纹,因此中止了制造,表中的记号“*2” 表示在热轧中发现了裂纹,因此中止了制造。带记号“*1”或“*2”的例子 没有进行特性评价。关于镀覆记载为“否”的例子中没有进行镀覆。关于镀 覆记载为“是”、并且关于合金化记载为“否”的例子中进行了热浸镀锌,关 于镀覆记载为“是”、并且关于合金化记载为“是”的例子中进行了热浸镀锌。

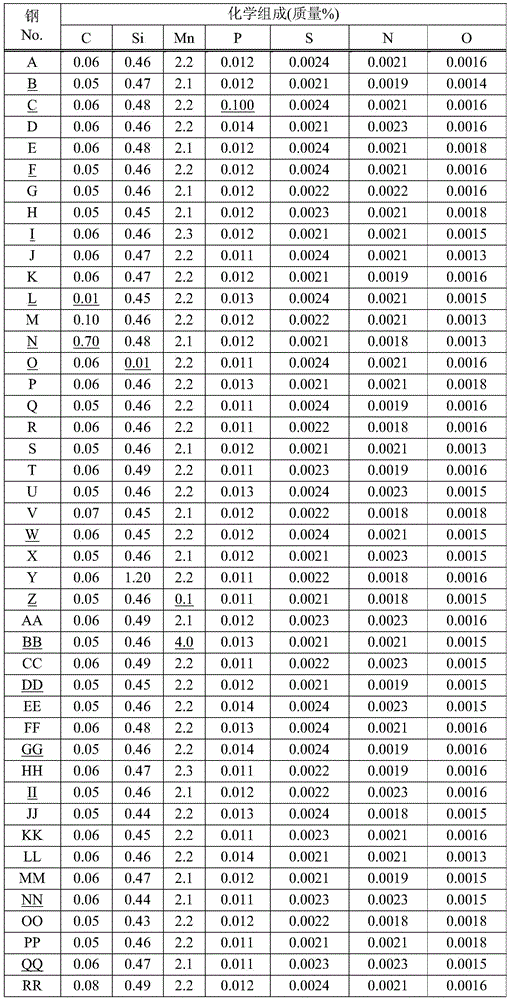

表1

表2

表3

表4

表5

表6

表7

表8

对于所得到的钢板而言,求出回火马氏体的体积百分率(组织A体积百 分率)、铁素体以及贝氏体中的1种或2种的合计体积百分率(组织B体积百 分率)、残留奥氏体、新鲜马氏体以及珠光体的合计体积百分率(组织C体积 百分率)、回火马氏体中的铁系碳化物的个数密度(碳化物个数密度)以及回火 马氏体中的ε系碳化物的个数相对于铁系碳化物的个数的比例(ε系碳化物的 比例)。另外,测定所得到的钢板的抗拉强度(TS)、总伸长率(EL)以及扩孔性 (λ),评价所得到的钢板的耐延迟断裂特性。

关于抗拉强度和伸长率,与钢板的轧制方向垂直地采集JIS5号试验片, 基于JISZ 2242来进行拉伸试验,测定抗拉强度(TS)和总伸长率(El)。关于扩 孔性,基于日本钢铁连盟标准JFS T1001来测定扩孔率(λ(%))。表中的记号 “*3”表示产生了裂纹,因此没有进行TS、EL以及λ的评价。

钢板的耐延迟断裂特性是通过下述方法来进行评价:将与钢板的轧制方 向垂直地切取的长度为100mm、宽度为30mm以及厚度为1.3mm或1.6mm 的条状试验片进行3点弯曲加工,在该条状试验片的表面上安装耐水性的应 变仪后,将条状试验片浸渍在硫氰酸铵水溶液中,以电流密度为0.1mA/cm2将硫氰酸铵水溶液电解,由此使氢侵入条状试验片内,2小时后,确认有无 裂纹产生,由此评价钢板的耐延迟断裂特性。

条状试验片的弯曲加工的半径设定为10mm。对厚度为1.3mm的条状试 验片施加的负荷应力设定为钢板的抗拉强度(TS)的60%,对厚度为1.6mm的 条状试验片施加的负荷应力设定为钢板的抗拉强度(TS)的90%。将抗拉强度 (TS)的60%的负荷应力下断裂的条状试验片评价为“很差”,将抗拉强度(TS) 的60%的负荷应力下没有断裂、抗拉强度(TS)的90%的负荷应力下断裂的条 状试验片评价为“差”,将两个负荷应力下都没有断裂的条状试验片评价为 “好”。评价为“好”的钢板是耐延迟断裂特性优良的钢板。

表9

表10

表11

如表中所示可知:对于本发明的实施例的钢板而言,析出的大量的铁系 碳化物作为氢捕获点发挥作用,从而耐延迟断裂特性显著优良,并且从组织 的相构成来看成型性也优良。另外可知:对于比较例的钢板而言,强度、耐 延迟断裂特性、成型性中的至少任意一种变差。

产业上的可利用性

如上所述,根据本发明,可以提供作为汽车、建筑物、家电制品等的结 构构件优选的且抗拉强度为780MPa以上的耐延迟断裂特性优良的钢板、热 浸镀锌钢板和合金化热浸镀锌钢板、以及它们的制造方法。由此,本发明在 结构构件制造以及利用产业中可利用性高。

Claims (8)

1.一种钢板,其特征在于,该钢板的化学成分以质量%计含有:

C:0.05~0.40%、

Si:0.05~3.00%、

Mn:1.50%以上且小于3.50%、

P:0.04%以下,

S:0.01%以下、

N:0.01%以下、

O:0.006%以下、

Al:0~2.00%、

Cr:0~1.00%、

Mo:0~1.00%、

Ni:0~1.00%、

Cu:0~1.00%

Nb:0~0.30%、

Ti:0~0.30%、

V:0~0.50%

B:0~0.01%

Ca:0~0.04%、

Mg:0~0.04%、以及

REM:0~0.04%,

余量包含Fe和杂质,

所述钢板的板厚1/4部的组织以体积百分率计含有:回火马氏体:30~70%、以及铁素体和贝氏体中的1种或2种:合计为20%以上且70%以下,

所述板厚1/4部的组织中,以体积百分率计,残留奥氏体小于10%,新鲜马氏体为10%以下,珠光体为10%以下,并且所述残留奥氏体、所述新鲜马氏体以及所述珠光体的合计体积百分率为15%以下,其中,所述新鲜马氏体为不含有Fe碳化物的马氏体,

所述板厚1/4部处的所述回火马氏体中的长径为5nm以上的铁系碳化物的个数密度为5×107个/mm2以上,

所述板厚1/4部处的ε系碳化物的个数相对于长径为5nm以上的所述铁系碳化物的个数的比例为20%以上,

所述钢板的抗拉强度为780MPa以上。

2.根据权利要求1所述的钢板,其特征在于,所述钢板的所述化学成分以质量%计含有:Cr:0.05~1.00%、Mo:0.01~1.00%、Ni:0.05~1.00%以及Cu:0.05~1.00%中的1种或2种以上。

3.根据权利要求1或2所述的钢板,其特征在于,所述钢板的所述化学成分以质量%计含有:Nb:0.005~0.30%、Ti:0.005~0.30%以及V:0.005~0.50%中的1种或2种以上。

4.根据权利要求1或2所述的钢板,其特征在于,所述钢板的所述化学成分以质量%计含有B:0.0001~0.01%。

5.根据权利要求1或2所述的钢板,其特征在于,所述钢板的所述化学成分以质量%计含有:Ca:0.0005~0.04%、Mg:0.0005~0.04%以及REM:0.0005~0.04%中的1种或2种以上。

6.根据权利要求1或2所述的钢板,其特征在于,所述铁系碳化物的平均长径为350nm以下。

7.一种热浸镀锌钢板,其特征在于,在权利要求1~6中任一项所述的钢板的表面上形成有Fe为15质量%以下、余量包含Zn、Al和杂质的热浸镀锌层。

8.一种合金化热浸镀锌钢板,其特征在于,在权利要求1~6中任一项所述的钢板的表面上形成有Fe为15质量%以下、余量包含Zn、Al和杂质的合金化热浸镀锌层。

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2015/070069 WO2017009938A1 (ja) | 2015-07-13 | 2015-07-13 | 鋼板、溶融亜鉛めっき鋼板、及び合金化溶融亜鉛めっき鋼板、並びにそれらの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN107849666A CN107849666A (zh) | 2018-03-27 |

| CN107849666B true CN107849666B (zh) | 2020-05-12 |

Family

ID=57757132

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201580081574.9A Active CN107849666B (zh) | 2015-07-13 | 2015-07-13 | 钢板、热浸镀锌钢板和合金化热浸镀锌钢板、以及它们的制造方法 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US10822672B2 (zh) |

| EP (1) | EP3323907B1 (zh) |

| JP (1) | JP6460239B2 (zh) |

| KR (1) | KR102057946B1 (zh) |

| CN (1) | CN107849666B (zh) |

| BR (1) | BR112018000090A2 (zh) |

| ES (1) | ES2785410T3 (zh) |

| MX (1) | MX2018000329A (zh) |

| PL (1) | PL3323907T3 (zh) |

| WO (1) | WO2017009938A1 (zh) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102031445B1 (ko) * | 2017-12-22 | 2019-10-11 | 주식회사 포스코 | 내충격특성이 우수한 고강도 강판 및 그 제조방법 |

| EP3992314A4 (en) * | 2019-06-28 | 2023-07-19 | Nippon Steel Corporation | GALVANISED STEEL |

| MX2022011344A (es) * | 2020-03-16 | 2022-10-10 | Nippon Steel Corp | Lamina de acero. |

| CN113355602A (zh) * | 2021-06-03 | 2021-09-07 | 全球能源互联网研究院有限公司 | 一种架空导线用芯线材料及其制备方法 |

| DE102021121997A1 (de) | 2021-08-25 | 2023-03-02 | Thyssenkrupp Steel Europe Ag | Kaltgewalztes Stahlflachprodukt und Verfahren zu seiner Herstellung |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101802238A (zh) * | 2007-08-01 | 2010-08-11 | 株式会社神户制钢所 | 弯曲加工性和耐疲劳强度优异的高强度钢板 |

| CN102341521A (zh) * | 2009-05-27 | 2012-02-01 | 新日本制铁株式会社 | 疲劳特性、延伸率以及碰撞特性优良的高强度钢板、热浸镀钢板、合金化热浸镀钢板以及它们的制造方法 |

| CN102770571A (zh) * | 2010-01-29 | 2012-11-07 | 新日本制铁株式会社 | 钢板及钢板制造方法 |

| CN102859018A (zh) * | 2010-04-16 | 2013-01-02 | 杰富意钢铁株式会社 | 成形性和耐冲击性优良的高强度热镀锌钢板及其制造方法 |

| CN103097566A (zh) * | 2010-09-16 | 2013-05-08 | 新日铁住金株式会社 | 延展性和拉伸凸缘性优异的高强度钢板、高强度镀锌钢板以及它们的制造方法 |

Family Cites Families (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01230715A (ja) | 1987-06-26 | 1989-09-14 | Nippon Steel Corp | プレス成形性の優れた高強度冷延鋼板の製造方法 |

| JPH0733551B2 (ja) | 1989-02-18 | 1995-04-12 | 新日本製鐵株式会社 | 優れた成形性を有する高強度鋼板の製造方法 |

| JP2826058B2 (ja) * | 1993-12-29 | 1998-11-18 | 株式会社神戸製鋼所 | 水素脆化の発生しない超高強度薄鋼板及び製造方法 |

| JP3406094B2 (ja) | 1994-11-10 | 2003-05-12 | 株式会社神戸製鋼所 | 耐水素脆化特性にすぐれる超高強度薄鋼板の製造方法 |

| JP3435035B2 (ja) | 1997-09-24 | 2003-08-11 | 新日本製鐵株式会社 | 加工性およびほうろう密着性に優れた連続鋳造ほうろう用鋼板およびその製造方法 |

| JP3527092B2 (ja) | 1998-03-27 | 2004-05-17 | 新日本製鐵株式会社 | 加工性の良い高強度合金化溶融亜鉛めっき鋼板とその製造方法 |

| JPH11293383A (ja) | 1998-04-09 | 1999-10-26 | Nippon Steel Corp | 水素性欠陥の少ない厚鋼板およびその製造方法 |

| EP1431406A1 (en) | 2002-12-20 | 2004-06-23 | Sidmar N.V. | A steel composition for the production of cold rolled multiphase steel products |

| JP5365216B2 (ja) | 2008-01-31 | 2013-12-11 | Jfeスチール株式会社 | 高強度鋼板とその製造方法 |

| KR101230728B1 (ko) | 2008-03-07 | 2013-02-07 | 가부시키가이샤 고베 세이코쇼 | 냉간 압연 강판 |

| WO2010109702A1 (ja) | 2009-03-27 | 2010-09-30 | 株式会社神戸製鋼所 | 冷延鋼板 |

| JP4712882B2 (ja) | 2008-07-11 | 2011-06-29 | 株式会社神戸製鋼所 | 耐水素脆化特性および加工性に優れた高強度冷延鋼板 |

| US8128762B2 (en) | 2008-08-12 | 2012-03-06 | Kobe Steel, Ltd. | High-strength steel sheet superior in formability |

| JP5359168B2 (ja) | 2008-10-08 | 2013-12-04 | Jfeスチール株式会社 | 延性に優れる超高強度冷延鋼板およびその製造方法 |

| CN101928875A (zh) | 2009-06-22 | 2010-12-29 | 鞍钢股份有限公司 | 具有良好成形性能的高强度冷轧钢板及其制备方法 |

| KR101445813B1 (ko) * | 2009-11-30 | 2014-10-01 | 신닛테츠스미킨 카부시키카이샤 | 내수소취화 특성이 우수한 인장 최대 강도가 900 MPa 이상인 고강도 강판 및 그 제조 방법 |

| JP5765116B2 (ja) | 2010-09-29 | 2015-08-19 | Jfeスチール株式会社 | 深絞り性および伸びフランジ性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法 |

| PL2738278T3 (pl) | 2011-07-29 | 2020-05-18 | Nippon Steel Corporation | Blacha stalowa cienka o dużej wytrzymałości i ocynkowana blacha stalowa cienka o dużej wytrzymałości oraz o doskonałej podatności na utrwalanie kształtu i sposób ich wytwarzania |

| MX2014003715A (es) | 2011-09-30 | 2014-07-09 | Nippon Steel & Sumitomo Metal Corp | Placa de acero galvanizado por inmersion en caliente, de alta resistencia, que tiene excelente resistencia al impacto y metodo para producir la misma, y lamina de acero galvanizado por inmersion en caliente, aleada, de alta resistencia y metodo para producir la misma. |

| BR112014007483B1 (pt) | 2011-09-30 | 2019-12-31 | Nippon Steel & Sumitomo Metal Corp | chapa de aço galvanizado a quente e processo de fabricação da mesma |

| RU2566131C1 (ru) | 2011-09-30 | 2015-10-20 | Ниппон Стил Энд Сумитомо Метал Корпорейшн | Гальванизированный горячим способом стальной лист и способ его изготовления |

| WO2013051238A1 (ja) * | 2011-10-04 | 2013-04-11 | Jfeスチール株式会社 | 高強度鋼板およびその製造方法 |

| CN103290307B (zh) | 2012-02-27 | 2016-09-21 | 株式会社神户制钢所 | 耐冲击性优越的高强度钢板及其制造方法 |

| EP2881481B1 (en) | 2012-07-31 | 2019-04-03 | JFE Steel Corporation | High-strength hot-dip galvanized steel sheet having excellent moldability and shape fixability, and method for manufacturing same |

| JP5632947B2 (ja) | 2012-12-12 | 2014-11-26 | 株式会社神戸製鋼所 | 加工性と低温靭性に優れた高強度鋼板およびその製造方法 |

-

2015

- 2015-07-13 CN CN201580081574.9A patent/CN107849666B/zh active Active

- 2015-07-13 US US15/743,398 patent/US10822672B2/en active Active

- 2015-07-13 EP EP15898251.2A patent/EP3323907B1/en active Active

- 2015-07-13 ES ES15898251T patent/ES2785410T3/es active Active

- 2015-07-13 PL PL15898251T patent/PL3323907T3/pl unknown

- 2015-07-13 WO PCT/JP2015/070069 patent/WO2017009938A1/ja active Application Filing

- 2015-07-13 BR BR112018000090-6A patent/BR112018000090A2/pt active Search and Examination

- 2015-07-13 JP JP2017528042A patent/JP6460239B2/ja active Active

- 2015-07-13 KR KR1020187000710A patent/KR102057946B1/ko active IP Right Grant

- 2015-07-13 MX MX2018000329A patent/MX2018000329A/es unknown

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101802238A (zh) * | 2007-08-01 | 2010-08-11 | 株式会社神户制钢所 | 弯曲加工性和耐疲劳强度优异的高强度钢板 |

| CN102341521A (zh) * | 2009-05-27 | 2012-02-01 | 新日本制铁株式会社 | 疲劳特性、延伸率以及碰撞特性优良的高强度钢板、热浸镀钢板、合金化热浸镀钢板以及它们的制造方法 |

| CN102770571A (zh) * | 2010-01-29 | 2012-11-07 | 新日本制铁株式会社 | 钢板及钢板制造方法 |

| CN102859018A (zh) * | 2010-04-16 | 2013-01-02 | 杰富意钢铁株式会社 | 成形性和耐冲击性优良的高强度热镀锌钢板及其制造方法 |

| CN103097566A (zh) * | 2010-09-16 | 2013-05-08 | 新日铁住金株式会社 | 延展性和拉伸凸缘性优异的高强度钢板、高强度镀锌钢板以及它们的制造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| BR112018000090A2 (pt) | 2018-08-28 |

| EP3323907A1 (en) | 2018-05-23 |

| EP3323907B1 (en) | 2020-03-04 |

| US10822672B2 (en) | 2020-11-03 |

| WO2017009938A1 (ja) | 2017-01-19 |

| JP6460239B2 (ja) | 2019-01-30 |

| PL3323907T3 (pl) | 2020-07-27 |

| EP3323907A4 (en) | 2018-12-12 |

| KR20180016549A (ko) | 2018-02-14 |

| US20180209006A1 (en) | 2018-07-26 |

| ES2785410T3 (es) | 2020-10-06 |

| CN107849666A (zh) | 2018-03-27 |

| MX2018000329A (es) | 2018-03-14 |

| KR102057946B1 (ko) | 2019-12-20 |

| JPWO2017009938A1 (ja) | 2018-03-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN109312433B (zh) | 钢板 | |

| CN103827341B (zh) | 热浸镀锌钢板及其制造方法 | |

| JP6314520B2 (ja) | 引張最大強度1300MPa以上を有する成形性に優れた高強度鋼板、高強度溶融亜鉛めっき鋼板、及び、高強度合金化溶融亜鉛めっき鋼板とそれらの製造方法 | |

| KR102467656B1 (ko) | 강판 및 그 제조 방법 | |

| KR102467658B1 (ko) | 강판 및 그 제조 방법 | |

| JP6750772B1 (ja) | 溶融亜鉛めっき鋼板およびその製造方法 | |

| JP2014118613A (ja) | 強度と耐水素脆性に優れたホットスタンプ成形体及びその製造方法 | |

| CN107849666B (zh) | 钢板、热浸镀锌钢板和合金化热浸镀锌钢板、以及它们的制造方法 | |

| JP7216933B2 (ja) | 鋼板およびその製造方法 | |

| CN107849667B (zh) | 钢板、热浸镀锌钢板和合金化热浸镀锌钢板、以及它们的制造方法 | |

| CN113614256B (zh) | 钢板及其制造方法 | |

| CN115735012B (zh) | 钢板以及钢板的制造方法 | |

| JP2012031466A (ja) | 高強度鋼板およびその製造方法 | |

| JP4528135B2 (ja) | 穴拡げ性に優れた高強度高延性溶融亜鉛めっき鋼板およびその製造方法 | |

| KR20190125407A (ko) | 고강도 냉연 강판 및 그의 제조 방법 | |

| TWI546390B (zh) | 鋼板、熔融鍍鋅鋼板及合金化熔融鍍鋅鋼板以及其等之製造方法 | |

| TWI551695B (zh) | 鋼板、熔融鍍鋅鋼板及合金化熔融鍍鋅鋼板以及其等之製造方法 | |

| JP7302756B1 (ja) | 熱間プレス用鋼板、その製造方法、熱間プレス部材およびその製造方法 | |

| CN114945690B (zh) | 钢板及其制造方法 | |

| JP7063414B2 (ja) | 鋼板 | |

| JP2023045975A (ja) | 熱間プレス用鋼板、その製造方法、熱間プレス部材およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| CB02 | Change of applicant information |

Address after: Tokyo, Japan Applicant after: Nippon Iron & Steel Corporation Address before: Tokyo, Japan Applicant before: Nippon Steel Corporation |

|

| CB02 | Change of applicant information | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |