CN102859009A - 用于热轧钢带的方法和热轧机列 - Google Patents

用于热轧钢带的方法和热轧机列 Download PDFInfo

- Publication number

- CN102859009A CN102859009A CN2011800222942A CN201180022294A CN102859009A CN 102859009 A CN102859009 A CN 102859009A CN 2011800222942 A CN2011800222942 A CN 2011800222942A CN 201180022294 A CN201180022294 A CN 201180022294A CN 102859009 A CN102859009 A CN 102859009A

- Authority

- CN

- China

- Prior art keywords

- roll housing

- cooling

- steel band

- cooling section

- temperature

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 229910000831 Steel Inorganic materials 0.000 title claims abstract description 114

- 239000010959 steel Substances 0.000 title claims abstract description 114

- 238000000034 method Methods 0.000 title claims abstract description 36

- 238000005098 hot rolling Methods 0.000 title abstract description 21

- 230000008569 process Effects 0.000 title abstract description 3

- 238000001816 cooling Methods 0.000 claims abstract description 124

- 239000007788 liquid Substances 0.000 claims abstract description 25

- 229910001566 austenite Inorganic materials 0.000 claims abstract description 19

- 238000005096 rolling process Methods 0.000 claims description 43

- 229910000859 α-Fe Inorganic materials 0.000 claims description 31

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 13

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 12

- 238000009749 continuous casting Methods 0.000 claims description 10

- 238000005266 casting Methods 0.000 claims description 7

- 238000009434 installation Methods 0.000 claims description 6

- 229910052742 iron Inorganic materials 0.000 claims description 6

- 150000001875 compounds Chemical class 0.000 claims description 4

- 239000012809 cooling fluid Substances 0.000 claims description 4

- 230000001105 regulatory effect Effects 0.000 claims description 4

- 238000010438 heat treatment Methods 0.000 claims description 2

- 230000008901 benefit Effects 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 230000009466 transformation Effects 0.000 description 4

- 238000010168 coupling process Methods 0.000 description 3

- 238000005859 coupling reaction Methods 0.000 description 3

- 239000013078 crystal Substances 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 230000002349 favourable effect Effects 0.000 description 3

- 230000008859 change Effects 0.000 description 2

- 239000002826 coolant Substances 0.000 description 2

- 230000008878 coupling Effects 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 210000003128 head Anatomy 0.000 description 2

- QMQXDJATSGGYDR-UHFFFAOYSA-N methylidyneiron Chemical compound [C].[Fe] QMQXDJATSGGYDR-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 102000003712 Complement factor B Human genes 0.000 description 1

- 108090000056 Complement factor B Proteins 0.000 description 1

- 206010037660 Pyrexia Diseases 0.000 description 1

- 238000003723 Smelting Methods 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 235000019628 coolness Nutrition 0.000 description 1

- 230000007812 deficiency Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 210000001747 pupil Anatomy 0.000 description 1

- 238000001953 recrystallisation Methods 0.000 description 1

- 238000005057 refrigeration Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/22—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling plates, strips, bands or sheets of indefinite length

- B21B1/24—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling plates, strips, bands or sheets of indefinite length in a continuous or semi-continuous process

- B21B1/26—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling plates, strips, bands or sheets of indefinite length in a continuous or semi-continuous process by hot-rolling, e.g. Steckel hot mill

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/04—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing

- C21D8/0421—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing characterised by the working steps

- C21D8/0426—Hot rolling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B37/00—Control devices or methods specially adapted for metal-rolling mills or the work produced thereby

- B21B37/74—Temperature control, e.g. by cooling or heating the rolls or the product

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D10/00—Modifying the physical properties by methods other than heat treatment or deformation

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D11/00—Process control or regulation for heat treatments

- C21D11/005—Process control or regulation for heat treatments for cooling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0226—Hot rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/46—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for sheet metals

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/46—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for sheet metals

- C21D9/48—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for sheet metals deep-drawing sheets

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Metal Rolling (AREA)

Abstract

本发明涉及一种用于在多个相继的轧机机架(F1-F5)中热轧钢带(3)的装置和方法,其中所述钢带首先在奥氏体状态中并且随后在强制的中间机架液体冷却之后在铁素体状态中在一个或者多个轧机机架中精轧到最终厚度。为了保证所述钢带在冷却之后实际上达到了铁素体状态,设置所述钢带(3)的最终厚度小于3mm,将所述钢带从液体冷却之前的最后一个轧机机架(F3)出来的出口温度和平衡奥氏体极限温度之间的差通过预控制或者调节所述出口温度调整到不大于70K,优选不大于50K,优选小于25K,并且两个轧机机架之间的液体冷却根据冷却区段(1)的长度Lc实行,其措施是在所述冷却区段中在钢带(3)的两侧至少各施加液体量Qu>284/(Lc1.42)升每分钟且每米带宽,特别Qu>2×284/(Lc1.42)升每分钟且每米带宽,但是不大于Qu=7×284/(Lc1.42)升每分钟且每米带宽,优选Qu<4×284/(Lc1.42)升每分钟且每米带宽。

Description

技术领域

本发明涉及一种用于在多个相继的轧机机架中热轧钢带的方法,其中所述钢带首先在奥氏体状态中并且随后在强制的中间机架液体冷却之后在铁素体状态中在一个或者多个轧机机架中精轧到最终厚度,以及涉及一种相应的热轧机列。

背景技术

当轧件在轧制时具有高于其再结晶温度的温度时称为热轧。对于钢来说所述温度为高于大约780℃的范围,一般在温度高达1200℃时进行热轧。

在热轧钢时金属多处于奥氏体状态中,在所述奥氏体状态中铁原子布置为面心立方。在此,变形程度也就是说从输出厚度与输入厚度的比例可能高达1:200:例如在宽带热轧机列中能够从一般240mm的板坯厚度达到1.2mm-15mm的最终厚度。当不仅轧制开始温度而且轧制结束温度都处在相应的钢的奥氏体区域中时称为在奥氏体状态中的轧制。所述钢的奥氏体区域取决于钢的成分,但一般高于800℃。

如果由于规定的材料特性仅仅在奥氏体区域中轧制,如此所述最终厚度不能选择得任意小,因为轧件在每个轧制过程中冷却并且最终从所述奥氏体区域离开。应对所述现象,只能通过轧件以已经减小的厚度到达热轧机架,也就是说,或者在粗轧机列中相应地减小厚度或者在脱耦的薄带钢浇注设备中制造,因为薄带钢浇注设备的产量一般不足够用于耦合的运行。在热轧前减小轧件厚度因此导致巨大的产量损失,所述热轧机架与连铸设备或者带钢浇注设备的、具有用于实施所谓的直接耦合的或者无端运行的更高产量的直接耦合大多是不可能的。

然而,替代在奥氏体状态中热轧,钢也可以在铁素体状态中热轧。在铁素体状态中铁原子布置为体心立方,这种钢比在奥氏体状态中更软并且能够更容易地变形。虽然在铁素体状态(铁素体区域)中的钢的温度比在奥氏体区域中低,却需要更小的轧制力使钢变形。此外利用所述特性在成品钢带时达到更小的厚度和 /或更大的宽度。但是,铁素体较低的变形阻力优选限制在相对狭窄的温度范围100℃-150℃内,低于发生从奥氏体到铁素体完全的平衡相变的温度。在此感兴趣的钢的平衡奥氏体极限温度根据钢的成分在800℃到900℃之间并且对于大多数钢成分是已知的。其在铁碳图中作为在点G和P之间的曲线标识出,在所述铁碳图中在x轴上以重量百分比表示碳含量并且在y轴上表示温度。在曲线G-P以上不仅有奥氏体(所谓的γ混晶)而且有铁素体(所谓的α混晶)存在,在曲线G-P以下,也就是说在所述的平衡奥氏体极限温度以下只有更多铁素体(α混晶)存在。

由背景技术已知在奥氏体状态中的热轧与随后在铁素体状态中的热轧的结合。DE 196 00 990 A1为此提出,钢带在奥氏体的热轧之后在仅有的冷却步骤中冷却到2-12mm的中间厚度并且然后在一个或者多个步骤中,也就是说在一个或者多个轧机机架中最终以铁素体精轧。

但是,单独通过这些措施不能保证对钢带进行有控制的冷却并且所述钢带根据钢带的带宽、厚度、冷却前的温度等等在冷却之后实际上达到铁素体状态。

发明内容

由此本发明的任务是,提供一种方法,对不同带宽、厚度和冷却前温度的钢带保证所述钢带在冷却之后处于铁素体状态中,其中在此对于铁素体的组织部分>90%的情况已经可以认为存在铁素体状态。

该任务通过以下解决,即所述钢带的最终厚度小于3mm,特别小于2.5mm,优选小于1.49mm,将所述钢带从液体冷却之前的最后一个轧机机架出来的出口温度和平衡奥氏体极限温度之间的差通过预控制或者调节所述出口温度来调整到不大于70K,优选不大于50K,优选小于25K,并且两个轧机机架之间的液体冷却根据冷却区段的长度Lc实行,其措施是在所述冷却区段中在钢带的两侧至少各施加液体量Qu>284/(Lc1.42)升每分钟且每米带宽,特别Qu>2×284/(Lc1.42)升每分钟且每米带宽,但是不大于Qu=7×284/(Lc1.42)升每分钟且每米带宽,优选Qu<4×284/(Lc1.42)升每分钟且每米带宽。

根据本发明的方法只有在所述最终厚度小于3mm时很好的应用,因为只有在那时能够在所述冷却区段中进行充分的冷却(全部钢带横截面的冷却)。

这就是说,对带宽为1m的钢带且长度Lc为1m的冷却区段来说在所述冷却区段上在带的每一侧上施加至少284升每分钟的液体,一般来说是水,优选568 l/min且钢带每侧。如果所述钢带宽度只有0.5m且所述冷却区段的长度保持不变,那么在所述冷却区段上在钢带的上侧面和下侧面至少各施加142 l/min,优选284 l/min。如果钢带宽度为1m,所述冷却区段的长度仅为0.5m长,在所述较短的冷却区段上施加明显更大的水量,也就是说不仅在上侧面而且在下侧面各760 l/min,优选甚至1520 l/min。

根据本发明的方法能够在调节和预控制所述钢带从液体冷却之前的最后一个轧机机架出来的出口温度时应用。调节温度的前提是测量实际值,但这在多数情况中不适用,因为所述温度是根据模型计算的。在预控制时所述出口温度根据其他已知的数据确定,例如借助过程模型。

但是也可以设置,所述预控制或者调节所述钢带从液体冷却之前的最后一个轧机机架出来的出口温度基于依赖质量和/或依赖减缩率的表格或者基于单位宽度的质量生产率(或者带速和带厚)和进入第一轧机机架的入口温度之间的简单的依赖质量和/或依赖减缩率的数学关系来进行。

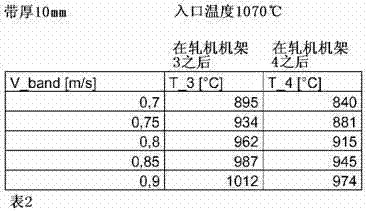

在此由这种表格的摘用示例性地列举了适用于较小生产率的五机架的热轧机列(精轧机列)。对于不同的带厚(在此只给出在表1中的8mm和在表2中的10mm)并且对于进到热轧机列的不同的入口温度(在此只给出1070℃)来说,对于带进入到热轧机列的不同的入口速度(V_band)给出在第三个轧机机架之后的带温度(T_3)和在第四个轧机机架之后的带温度(T_4):

所述表格基于经验值建立并且能够此后用于预控制所述热轧机列。如果第四个轧机机架是液体冷却前的那个轧机机架,所述带应该带有确定的温度离开该轧机机架,于是可以在所述表格中查看,哪个带进入所述热轧机列的入口速度(V_band)、哪个带厚、哪个在第三个轧机机架之后的带温度(T_3)等等与所述期望的温度相对应,并且所述温度能够通过预先规定相应的值无需调节地设置。

一般使用具有在15℃到60℃之间,优选在25℃到40℃之间的使用温度的水作为冷却液。

通过根据本发明的水量能够在相应调节从冷却前的最后一个轧机机架中出来的出口温度的情况下(其一般通过热轧机列的所谓的2级调节进行),实现钢带从大于30K到大于100K的中间冷却,从而保证了钢带在其进入下一个轧机机架(接着在该轧机机架进行铁素体轧制)前的完全铁素体组织。

当通过所述轧机机架的单位宽度的生产率小于12mm m/s, 优选小于9.5mm m/s时,应用根据本发明的方法特别好。所述生产率或者体积流量在轧制技术中经常作为单位宽度的体积流量给出,也就是说,作为每单位宽度(1m)体积流量给出,并且可以在此作为带的厚度(多以mm计)和带速(多以m/s计)的乘积来说明。为实施根据本发明的方法所述(单位宽度的)生产率不应过高,也就是说大约小于15mm m/s,但更好的是小于12mm m/s,例如小于9.5mm m/s。

根据本发明的关系借助于实验建立。为了可以在热轧制时充分利用铁素体有利的特性即其较好的可变形性,轧件即所述钢带必须是单相的并且不允许在所述钢带中存在显著的奥氏体部分,所述奥氏体部分会显著影响轧制力的大小。在此冷却必须保证在钢带中在冷却之后并且进入接下来的用于铁素体轧制的轧机机架之前存在几乎只有铁素体组织,也就是说至少90%的铁素体组织,优选至少95%的铁素体组织。

根据在冷却之前的轧机机架之后的带厚、所述单位宽度的体积流量以及钢进入所述由用于热轧制的轧机机架构造的热轧机列的入口温度,有必要在至少两个轧机机架之间进行强制冷却,以保证向几乎只有铁素体组织转变,其中在轧机机架距离(在冷却前的最后一个轧机机架和冷却后的第一个轧机机架之间)内,钢带的平均冷却率T’应该至少40K/s,更好的是大于60K/s,优选90K/s。

所述要求的冷却率T’[K/s]也取决于钢带在冷却前的轧机机架之后的出口温度,从所述轧机机架出来的出口速度以及在冷却前的最后一个轧机机架和冷却后的第一个轧机机架之间的距离。当然,钢的成分也很重要。

在此做出下列考虑:在冷却区段长度Lc内所述待达到的冷却率T’可如下计算:

T’=A×B×vm/Lc

所述因子A取决于钢带从冷却前的最后一个轧机机架出来的平均出口温度Tm和其与平衡奥氏体极限温度Ta的差距,并且优选如下确定:

A=[0.5…2.0]×40+(Tm-Ta)

Lc代表所述冷却区段的长度,在所述长度内要达到所述冷却率T’[K/s]。可替代地Lc也可用于在冷却前的最后一个轧机机架和冷却后的第一个轧机机架之间的机架距离,然后T’用于在两个轧机机架之间的平均冷却率。vm表示从冷却之前的最后一个轧机机架中出来的平均出口速度。

所述无量纲的因子B反映了钢带的铁含量并且在0.95到大约1.95之间,如果考察含有>98%Fe的钢,其中用Fe以质量的百分比表示钢中的铁含量:

B=0.95+0.5×(100-Fe)

为了保证足够的根据本发明的冷却率,温度差Tm-Ta(在因子A中)应该不大于70K,最好小于50K,优选小于25K。这可以例如通过控制热轧机列的所谓的2级自动作业来保证。

所述在A中出现的乘法因子[0.5…2.0]由显著的离差得到,所述离差在不同冷却负载时进行的转变实验和冷却试验中得到,用于达到90%或者95%的铁素体。

由建立温度差(Tm-Ta)、在所述热轧设备中轧制的钢带的已知的钢特性,对于给出的冷却区段的长度Lc得到至少要求的冷却率T’,由所述冷却率可以得到至少要求的热传递系数,并且由所述热传递系数又由大多来自经验或者实验发现的关系可以得到要求的冷却液(冷却水)的量。

根据本发明可以设置,只在热轧机列的倒数第二个和最后一个轧机机架之间进行冷却,从而也就是说在倒数第二个轧机机架上仍然在奥氏体状态中轧制钢带,然后通过冷却出现铁素体并且在最后一个轧机机架中轧制在铁素体状态中的钢带。

或者可以设置,只在热轧机列的倒数第三个和倒数第二个轧机机架之间进行冷却,从而也就是说在倒数第三个轧机机架上仍然在奥氏体状态中轧制钢带,然后通过冷却出现铁素体并且在倒数第二个和最后一个轧机机架中轧制在铁素体状态中的钢带。这有以下优点,所述倒数第二个轧机机架在通过前置的冷却区段没有完全的冷却的情况下可以打开,也就是该轧机机架不轧制。不充分的冷却可以出现在例如当冷却的单个装置,如喷嘴,失灵时或者当钢带的速度或者质量生产率大于预期时。

最后还可以设置,不仅在倒数第二个和最后一个轧机机架之间而且在倒数第三个和倒数第二个轧机机架之间进行冷却。这有以下优点,所述倒数第二个轧机机架在通过前置的冷却区段没有完全的冷却的情况下可以打开,也就是该轧机机架不轧制并且所述钢带能够通过后置的第二个冷却装置附加地在最后一个轧机机架之前冷却,利用所述最后一个轧机机架作为唯一的轧机机架轧制在铁素体状态中的钢带。理所当然地,也可以在倒数第二个轧机机架之前充分冷却到铁素体状态的情况,不仅利用所述倒数第二个而且用最后一个轧机机架轧制在铁素体状态中的钢带。

为了保证对在奥氏体的轧制后已经相对较薄的钢带(小于5mm,特别小于3.5mm)进行快速的并且强制冷却,可以设置,所述冷却区段的长度Lc占在前的和随后的轧机机架之间的距离的5%到30%之间。例如所述冷却区段在每个带侧面由至少两列喷嘴构成,其中所述喷嘴列按照本发明的思想给出所述冷却区段的最小长度350mm。

此外对于尽可能完全的奥氏体-铁素体转变是有利的,当所述冷却区段布置得相比随后的轧机机架更靠近于在前的轧机机架时,特别关系到相对短的占在前的和随后的轧机机架之间距离的5%到30%之间的冷却区段时。优选地所述冷却区段布置得相比随后的轧机机架更靠近于在前的轧机机架至少20%。

根据本发明的方法最好在以下设备中应用,在所述设备中在其之间进行冷却的相继的轧机机架之间的距离在3.5m到7m之间。对于所述距离能够保证在对钢带冷却之后还有足够的时间用于进行尽可能完全的向铁素体的组织转变。

本发明此外应用于具有800mm到2200mm之间的宽度的钢带时是有利的。

在冷却之前所述钢带的带厚一般有1.2mm到5mm,特别是1.5mm到3.5mm,优选1.8mm到3.5mm。

根据本发明的方法特别有利的是,所述钢带由连铸的半成品在直接相继的工作步骤中精轧而成。也就是说可以将热轧设备直接耦合到连铸设备上,从而使具有小于3mm的带厚的钢带能够在无端方法中制造。

例如所述钢带首先在一到四个步骤中粗轧,然后再次加热到至少1100℃并且随后在三到五个步骤中精轧。在此不必提及的是,在连铸设备和热轧设备之间理所当然地在已知的布置中可能存在其他的装置如剪切机、熔炉、冷却设备、粗轧设备、存储设备、用于去除氧化皮的设备等等。理所当然地,所述热轧设备也可以由多于五个轧机机架构成,从而使得钢带能够在多于五个的步骤中精轧。

但是本发明还可以应用于布置在带浇注设备下游的热轧设备。

根据本发明的多机架的热轧机列在两个相继的轧机机架之间具有用于对钢带从两侧加载液体的冷却区段以及从属的预控制装置或者调节装置,其设置成在所述冷却区段中在钢带的两侧根据所述冷却区段的长度Lc至少各施加液体量Qu>284/(Lc1.42)升每分钟且每米带宽,特别Qu>2×284/(Lc1.42)升每分钟且每米带宽,并且设置所述预控制或者调节,其将所述钢带从所述冷却区段之前的最后一个轧机机架出来的出口温度和平衡奥氏体极限温度之间的差通过调节所述出口温度来调整到不大于70K,优选不大于50K,优选小于25K。

所述冷却区段是使用的液体在钢带上撞击的区段。

如已经在根据本发明的方法中说明的那样,所述冷却区段可以布置在倒数第二个和最后一个轧机机架之间和/或在倒数第三个和倒数第二个轧机机架之间。

所述冷却区段的长度Lc占在前的和随后的轧机机架之间的距离的5%到30%之间,特别地其由在每个钢带表面(也就是说在上面和下面各一个喷嘴列)上仅一个在宽度上布置的喷嘴列构成。

所述冷却区段布置得相比随后的轧机机架更靠近于在前的轧机机架,特别地相比随后的轧机机架更靠近于在前的轧机机架至少20%。

在其之间布置有冷却区段的相继的轧机机架之间的距离应最好在3.5m到7m之间。

热轧机列以及冷却区段的宽度通常设计用于在800mm到2200mm之间的钢带带宽。

所述热轧机列能够与连铸设备连接,从而使所述钢带能够由连铸的半成品在直接相继的工作步骤中精轧而成。例如由此产生具有根据本发明的热轧机列的复合轧制设备,其中所述复合轧制设备具有带有一到四个轧机机架的粗轧机列、用于将由所述粗轧机列中出来的钢带加热到超过1100℃的加热装置以及具有三到五个轧机机架用于精轧的热轧机列。理所当然地所述热轧机列也可以包括多于五个机架。

利用根据本发明的方法或者根据本发明的热轧机列也能够在相对较小的钢带的单位宽度的生产率(带厚乘以速度),例如小于0.438m2/min(这相当于7.3mm m/s),以及钢带进入热轧机列的适当的小于1050℃的入口温度,特别小于1020℃时,在仅三个轧机机架中在奥氏体的轧制时使带厚达到明显小于3mm。通过在奥氏体的轧制之后,例如在第三个(或者第四个)轧机机架之后,强烈的根据本发明的冷却,能够在一个(或者两个)其他的轧机机架中通过铁素体轧制达到最终厚度小于1mm,这具有额外的优点,即对于最后一个(或者最后两个)轧机机架需要明显较小的轧制力,这节约了用于热轧机列的能量。

由此对于钢带的最终厚度能够达到至少小于1.2mm,而在所有的奥氏体轧制中只能达到显著大于1.2mm且也显著小于3mm的厚度。

整个热轧过程在各种情况下都比传统的方法更加稳定,因为在最后一个以及倒数第二个道次中避免了不确定的部分铁素体轧制。

附图说明

本发明根据示意图示例性地说明。所述附图示出了具有冷却区段的热轧机列的侧视图。

具体实施方式

钢带3以小于1050℃,优选小于1020℃的输入温度例如由与连铸设备连接的粗轧机列在附图的左边进入到由轧机机架F1到F5构成的热轧机列中。所述钢带3的温度涉及在钢带横截面上取平均值得到的温度的平均值。在前三个轧机机架F1到F3中所述钢带5在奥氏体状态中轧制,其离开所述轧机机架F3时具有一般小于3mm的带厚。

在此,冷却区段1在带的两侧具有多个喷嘴2,所述喷嘴布置在每个带侧的至少一个喷嘴列中,并且冷却区段1具有至少350mm的长度Lc。在第三个轧机机架F3和所述冷却区段1的始端之间的距离LF3在此只占在第四个轧机机架F4到所述冷却区段1的末端的距离LF4的一小部分。

所述冷却区段根据本发明向钢带3不仅在上侧面而且在下侧面输送根据本发明的水量(每分钟且每米带宽),由此冷却所述钢带3。直到所属钢带3进入到所述第四个轧机机架F4,开始进行几乎完全的向铁素体的组织转变,从而在第四个轧机机架中在铁素体状态中使所述钢带3减缩。在第五个轧机机架F5中所述钢带3在铁素体状态中轧制到小于1.5mm的其最终厚度。

当由所述轧机机架F3中出来的出口温度和奥氏体极限温度的差小于50K且单位宽度的生产率没有过高时,也就是说例如在5mm m/s到12mm m/s的区域中时,一般从两侧施加的水量在值284/(Lc1.42)的两倍到四倍之间。

通常使用喷嘴用于施加冷却水,所述喷嘴沿着钢带的宽度方向成列布置。如果只使用一个喷嘴列,那么这相当于具有大约350mm的长度的典型的冷却区段1。所述长度例如在喷嘴的倾斜的扭转/布置中由在钢带3上水射束的第一个和最后一个撞击点之间的距离得到。从两个喷嘴列起,也就是说从一定数量的n个喷嘴列起,冷却区段的长度Lc由一个喷嘴列的水射束的第一个和最后一个撞击点之间的距离加上两个喷嘴列相互的平均的距离的(n-1)倍来计算。

如果所述冷却区段1不布置在第三个轧机机架F3和第四个轧机机架F4之间而是布置在第四个轧机机架F4和第五个轧机机架F5之间,那么可能在第三个轧机机架F3和第四个轧机机架F4之间的距离更小,并且在第四个轧机机架F4和第五个轧机机架F5之间的距离更大。无论如何,在前四个轧机机架F1到F4中进行奥氏体的轧制,反之仅在钢带3的组织向铁素体尽可能的完全转变之后在第五个轧机机架F5中进行铁素体的轧制。

附图标记列表

1 冷却区段

2 喷嘴

3 钢带

F1 第一轧机机架

F2 第二轧机机架

F3 第三轧机机架

F4 第四轧机机架

F5 第五轧机机架

Lc 冷却区段1的长度

Lg 第三和第四轧机机架之间的距离

LF3 第三轧机机架F3和冷却区段1的始端之间的距离

LF4 第四轧机机架F4和冷却区段1的末端之间的距离。

Claims (24)

1.用于在多个相继的轧机机架(F1-F5)中热轧钢带(3)的方法,其中所述钢带首先在奥氏体状态中并且随后在强制的中间机架液体冷却之后在铁素体状态中在一个或者多个轧机机架中精轧到最终厚度,其特征在于,所述钢带(3)的最终厚度小于3mm,特别小于2.5mm,优选小于1.49mm,将所述钢带从液体冷却之前的最后一个轧机机架(F3)出来的出口温度和平衡奥氏体极限温度之间的差通过预控制或者调节所述出口温度来调整到不大于70K,优选不大于50K,优选小于25K,并且两个轧机机架之间的液体冷却根据冷却区段(1)的长度Lc实行,其措施是在所述冷却区段中在钢带(3)的两侧至少各施加液体量Qu>284/(Lc1.42)升每分钟且每米带宽,特别Qu>2×284/(Lc1.42)升每分钟且每米带宽,但是不大于Qu=7×284/(Lc1.42)升每分钟且每米带宽,优选Qu<4×284/(Lc1.42)升每分钟且每米带宽。

2.按权利要求1所述的方法,其特征在于,通过所述轧机机架的单位宽度的生产率小于12mm m/s, 优选小于9.5mm m/s。

3.按权利要求1或者2所述的方法,其特征在于,所述预控制或者调节所述钢带从液体冷却之前的最后一个轧机机架(F3)出来的出口温度基于依赖质量和/或依赖减缩率的表格或者基于单位宽度的质量生产率和进入第一轧机机架(F1)的入口温度之间的简单的依赖质量和/或依赖减缩率的数学关系来进行。

4.按权利要求1到3中任一项所述的方法,其特征在于,调整在具有长度Lc的冷却区段(1)的液体冷却之前的最后一个轧机机架(F3)和液体冷却之后的第一个轧机机架(F4)之间的平均冷却率T’=A×B×vm/Lc,

其中适用A=[0.5…2]×40+(Tm-Ta),具有钢带(3)从液体冷却之前的最后一个轧机机架(F3)出来的平均出口温度Tm以及平衡奥氏体极限温度Ta,

其中适用B=0.95+0.5×(100-Fe),具有以质量的百分比表示的钢的铁含量Fe,

并且其中Vm表示在所提到的两个轧机机架(F3、F4)之间的当前的带材速度。

5.按权利要求1到4中任一项所述的方法,其特征在于,冷却液是具有在15℃到60℃之间,优选在25℃到40℃之间的使用温度的水。

6.按权利要求1到5中任一项所述的方法,其特征在于,在倒数第二个轧机机架(F4)和最后一个轧机机架(F5)之间进行冷却和/或在倒数第三个轧机机架(F3)和倒数第二个轧机机架(F4)之间进行冷却。

7.按权利要求6所述的方法,其特征在于,在倒数第三个轧机机架(F3)和倒数第二个轧机机架(F4)之间进行冷却并且所述倒数第二个轧机机架(F4)在不足够冷却的情况下打开。

8.按权利要求1到7中任一项所述的方法,其特征在于,所述冷却区段(1)的长度Lc占在前的轧机机架(F3)和随后的轧机机架(F4)之间的距离的5%到30%之间。

9.按权利要求1到8中任一项所述的方法,其特征在于,所述冷却区段(1)布置得相比随后的轧机机架(F4)更靠近于在前的轧机机架(F3),特别地相比随后的轧机机架更靠近于在前的轧机机架至少20%。

10.按权利要求1到9中任一项所述的方法,其特征在于,在其之间进行所述冷却的相继的轧机机架(F3、F4)之间的距离(Lg)在3.5m到7m之间。

11.按权利要求1到10中任一项所述的方法,其特征在于,所述钢带(3)的带宽在800mm到2200mm之间。

12.按权利要求1到11中任一项所述的方法,其特征在于,在所述冷却区段(1)之前所述钢带(3)的带厚有1.2mm到5mm,特别是1.5mm到3.5mm,优选1.8mm到3.5mm。

13.按权利要求1到12中任一项所述的方法,其特征在于,所述钢带(3)由连铸的半成品在直接相继的工作步骤中精轧而成。

14.按权利要求13所述的方法,其特征在于,所述钢带(3)首先在一到四个步骤中粗轧,然后再次加热到至少1100℃并且随后在三到五个步骤中精轧。

15.用于实施按权利要求1到12中任一项所述的方法的多机架的热轧机列,其特征在于,在两个相继的轧机机架(F3、F4)之间设置用于对钢带(3)从两侧加载液体的冷却区段(1)以及从属的预控制装置或者调节装置,其设置成在所述冷却区段(1)中在钢带的两侧根据所述冷却区段的长度Lc至少各施加液体量Qu>284/(Lc1.42)升每分钟且每米带宽,特别Qu>2×284/(Lc1.42)升每分钟且每米带宽,但是不大于Qu=7×284/(Lc1.42)升每分钟且每米带宽,优选Qu<4×284/(Lc1.42)升每分钟且每米带宽;并且设置预控制或者调节,其将所述钢带(3)从所述冷却区段(1)之前的最后一个轧机机架(F3)出来的出口温度和平衡奥氏体极限温度之间的差通过调节所述出口温度调整到不大于70K,优选不大于50K,优选小于25K。

16.按权利要求15所述的热轧机列,其特征在于,所述预控制或者调节所述钢带(3)从冷却区段(1)之前的最后一个轧机机架(F3)出来的出口温度基于依赖质量和/或依赖减缩率的表格或者基于单位宽度的质量生产率和进入第一轧机机架(F1)的入口温度之间的简单的依赖质量和/或依赖减缩率的数学关系来进行。

17.按权利要求15或者16所述的热轧机列,其特征在于,所述冷却区段(1)布置在倒数第二个轧机机架(F4)和最后一个轧机机架(F5)之间和/或在倒数第三个轧机机架(F3)和倒数第二个轧机机架(F4)之间。

18.按权利要求15到17中任一项所述的热轧机列,其特征在于,所述冷却区段(1)的长度Lc占在前的轧机机架(F3)和随后的轧机机架(F4)之间的距离的5%到30%之间。

19.按权利要求15到18中任一项所述的热轧机列,其特征在于,所述冷却区段(1)布置得相比随后的轧机机架(F4)更靠近于在前的轧机机架(F3),特别地相比随后的轧机机架更靠近于在前的轧机机架至少20%。

20.按权利要求15到19中任一项所述的热轧机列,其特征在于,在其之间布置有冷却区段(1)的相继的轧机机架(F3、F4)之间的距离(Lg)在3.5m到7m之间。

21.按权利要求15到20中任一项所述的热轧机列,其特征在于,所述热轧机列(F1-F5)以及冷却区段(1)的宽度设计用于钢带(3)的在800mm到2200mm之间的带宽。

22.按权利要求15到21中任一项所述的热轧机列,其特征在于,所述冷却区段(1)设计得能够使用具有在15℃到60℃之间,优选在25℃到40℃之间的使用温度的水作为冷却液。

23.按权利要求15到22中任一项所述的热轧机列,其特征在于,所述热轧机列与连铸设备连接,从而使所述钢带(3)能够由连铸的半成品在直接相继的工作步骤中精轧而成。

24.具有按权利要求23所述的热轧机列的复合轧制设备,其特征在于,所述复合轧制设备具有带有一到四个轧机机架的粗轧机列、用于将由所述粗轧机列中出来的钢带加热到超过1100℃的加热装置以及具有三到五个轧机机架(F1-F5)用于精轧的热轧机列。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT0075410A AT509707B1 (de) | 2010-05-04 | 2010-05-04 | Verfahren zum warmwalzen von stahlbändern und warmwalzstrasse |

| ATA754/2010 | 2010-05-04 | ||

| PCT/EP2011/056086 WO2011138159A1 (de) | 2010-05-04 | 2011-04-18 | Verfahren zum warmwalzen von stahlbändern und warmwalzstrasse |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN102859009A true CN102859009A (zh) | 2013-01-02 |

| CN102859009B CN102859009B (zh) | 2014-08-27 |

Family

ID=44314219

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201180022294.2A Active CN102859009B (zh) | 2010-05-04 | 2011-04-18 | 用于热轧钢带的方法和热轧机列 |

Country Status (6)

| Country | Link |

|---|---|

| EP (1) | EP2566989B1 (zh) |

| KR (1) | KR101506442B1 (zh) |

| CN (1) | CN102859009B (zh) |

| AT (1) | AT509707B1 (zh) |

| RU (1) | RU2526644C2 (zh) |

| WO (1) | WO2011138159A1 (zh) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107661900A (zh) * | 2016-07-29 | 2018-02-06 | 宝山钢铁股份有限公司 | 一种热连轧机组生产双面不锈钢复合板的制造方法 |

| CN108994081A (zh) * | 2018-06-25 | 2018-12-14 | 中冶赛迪工程技术股份有限公司 | 一种在esp生产线采用铁素体轧制生产低碳钢的方法 |

| CN110479762A (zh) * | 2019-08-15 | 2019-11-22 | 武汉钢铁有限公司 | 一种用于铁素体轧制的热轧带钢全连续生产装置及方法 |

| CN114555253A (zh) * | 2019-10-16 | 2022-05-27 | 首要金属科技德国有限责任公司 | 具有带中空横截面的冷却剂射流的冷却装置 |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102019220033A1 (de) * | 2019-03-18 | 2020-09-24 | Sms Group Gmbh | Anlage und Verfahren zur Herstellung von metallischem Warmband |

| DE102020214427A1 (de) | 2020-04-01 | 2021-10-07 | Sms Group Gmbh | Verfahren zum Herstellen eines Warmbandes mittels einer Gießwalzanlage |

| CN113617836A (zh) * | 2021-06-21 | 2021-11-09 | 日照钢铁控股集团有限公司 | 一种低能耗无头铁素体带钢生产的轧制工艺 |

| CN113305519B (zh) * | 2021-06-23 | 2022-02-01 | 泰安泰烁岩层控制科技有限公司 | 一种能够提高锚固效能的锚固杆的加工工艺及使用方法 |

| CN115228929B (zh) * | 2022-07-29 | 2024-09-13 | 广西广盛新材料科技有限公司 | 带钢生产的温度控制方法、装置、终端设备及存储介质 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6185970B1 (en) * | 1998-10-31 | 2001-02-13 | Sms Schloemann-Siemag Ag | Method of and system for controlling a cooling line of a mill train |

| US6225609B1 (en) * | 1998-12-03 | 2001-05-01 | Kabushiki Kaisha Toshiba | Coiling temperature control method and system |

| CN1753734A (zh) * | 2003-02-25 | 2006-03-29 | 西门子公司 | 尤其在轧制金属热轧带材的精轧机列中调节金属带温度的方法 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19531538A1 (de) * | 1995-08-25 | 1997-02-27 | Schloemann Siemag Ag | Warmbandproduktionsanlage für ferritisches Walzen und Verfahren zur Erzeugung von ferritischem Walzband |

| DE19600990C2 (de) * | 1996-01-14 | 1997-12-18 | Thyssen Stahl Ag | Verfahren zum Warmwalzen von Stahlbändern |

| DE19613718C1 (de) * | 1996-03-28 | 1997-10-23 | Mannesmann Ag | Verfahren und Anlage zur Herstellung von warmgewalztem Stahlband |

| NL1007739C2 (nl) * | 1997-12-08 | 1999-06-09 | Hoogovens Staal Bv | Werkwijze en inrichting voor het vervaardigen van een stalen band met hoge sterkte. |

| NL1003293C2 (nl) * | 1996-06-07 | 1997-12-10 | Hoogovens Staal Bv | Werkwijze en inrichting voor het vervaardigen van een stalen band. |

| DE19632448A1 (de) * | 1996-08-05 | 1998-02-12 | Mannesmann Ag | Verfahren und Anlage zur Herstellung von Band aus niedriggekohlten und ultraniedriggekohlten Stählen |

| CN1166464C (zh) * | 1996-12-19 | 2004-09-15 | 科鲁斯斯塔尔有限公司 | 生产薄钢板或带钢的方法及装置 |

| DE19712616C2 (de) * | 1997-03-26 | 1999-07-15 | Thyssen Stahl Ag | Warmwalzen von Stahlband |

| JPH11120277A (ja) | 1997-10-09 | 1999-04-30 | Olympus Optical Co Ltd | コードイメージ記録装置 |

| NL1007731C2 (nl) * | 1997-12-08 | 1999-06-09 | Hoogovens Staal Bv | Werkwijze en inrichting voor het vervaardigen van een ferritisch gewalste stalen band. |

| AR017713A1 (es) * | 1997-12-08 | 2001-09-12 | Hoogovens Staal Bv | Método para fabricar una cinta de acero de alta resistencia |

| IT1303873B1 (it) * | 1998-11-26 | 2001-03-01 | Demag Italimpianti Spa | Laminatoio a caldo per nastri sottili |

| BE1012462A3 (fr) * | 1999-02-05 | 2000-11-07 | Centre Rech Metallurgique | Procede de fabrication d'une bande d'acier laminee a chaud pour emboutissage. |

| US7310981B2 (en) | 2003-02-25 | 2007-12-25 | Siemens Aktiengesellschaft | Method for regulating the temperature of strip metal |

| RU2376106C2 (ru) * | 2005-04-07 | 2009-12-20 | Джованни Арведи | Способ и система для изготовления металлических полос и листов без нарушения непрерывности между непрерывным литьем и прокаткой |

| ITRM20060262A1 (it) * | 2006-05-17 | 2007-11-18 | Ct Sviluppo Materiali Spa | Procedimento per la produzione di nastri di acciaio al carbonio a grano fine e nastri cosi ottenibili |

| DE102007058709A1 (de) * | 2007-08-04 | 2009-02-05 | Sms Demag Ag | Verfahren zum Herstellen eines Bandes aus Stahl |

-

2010

- 2010-05-04 AT AT0075410A patent/AT509707B1/de not_active IP Right Cessation

-

2011

- 2011-04-18 KR KR1020127031797A patent/KR101506442B1/ko active IP Right Grant

- 2011-04-18 RU RU2012151842/02A patent/RU2526644C2/ru active

- 2011-04-18 WO PCT/EP2011/056086 patent/WO2011138159A1/de active Application Filing

- 2011-04-18 CN CN201180022294.2A patent/CN102859009B/zh active Active

- 2011-04-18 EP EP11715225.6A patent/EP2566989B1/de not_active Revoked

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6185970B1 (en) * | 1998-10-31 | 2001-02-13 | Sms Schloemann-Siemag Ag | Method of and system for controlling a cooling line of a mill train |

| US6225609B1 (en) * | 1998-12-03 | 2001-05-01 | Kabushiki Kaisha Toshiba | Coiling temperature control method and system |

| CN1753734A (zh) * | 2003-02-25 | 2006-03-29 | 西门子公司 | 尤其在轧制金属热轧带材的精轧机列中调节金属带温度的方法 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107661900A (zh) * | 2016-07-29 | 2018-02-06 | 宝山钢铁股份有限公司 | 一种热连轧机组生产双面不锈钢复合板的制造方法 |

| CN108994081A (zh) * | 2018-06-25 | 2018-12-14 | 中冶赛迪工程技术股份有限公司 | 一种在esp生产线采用铁素体轧制生产低碳钢的方法 |

| CN110479762A (zh) * | 2019-08-15 | 2019-11-22 | 武汉钢铁有限公司 | 一种用于铁素体轧制的热轧带钢全连续生产装置及方法 |

| CN110479762B (zh) * | 2019-08-15 | 2020-10-30 | 武汉钢铁有限公司 | 一种用于铁素体轧制的热轧带钢全连续生产装置及方法 |

| CN114555253A (zh) * | 2019-10-16 | 2022-05-27 | 首要金属科技德国有限责任公司 | 具有带中空横截面的冷却剂射流的冷却装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| AT509707B1 (de) | 2011-11-15 |

| RU2012151842A (ru) | 2014-06-10 |

| KR20130045862A (ko) | 2013-05-06 |

| EP2566989B1 (de) | 2014-02-26 |

| RU2526644C2 (ru) | 2014-08-27 |

| KR101506442B1 (ko) | 2015-03-27 |

| EP2566989A1 (de) | 2013-03-13 |

| AT509707A4 (de) | 2011-11-15 |

| CN102859009B (zh) | 2014-08-27 |

| WO2011138159A1 (de) | 2011-11-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102859009B (zh) | 用于热轧钢带的方法和热轧机列 | |

| CN106583453B (zh) | 一种应用薄板坯连铸连轧工艺生产超薄低碳钢的方法 | |

| CN106734201B (zh) | 一种应用薄板坯连铸连轧工艺生产薄规格低合金高强钢的方法 | |

| CN106734200B (zh) | 一种应用薄板坯连铸连轧工艺生产薄规格双相钢的方法 | |

| CN110479762B (zh) | 一种用于铁素体轧制的热轧带钢全连续生产装置及方法 | |

| KR101809108B1 (ko) | 열간 강 스트립의 에너지 효율적인 제조를 위한 방법 및 플랜트 | |

| KR20130109156A (ko) | 에너지- 및 수율-최적화된, 열간 강 스트립 제조 방법 및 플랜트 | |

| CN101367093B (zh) | 一种热轧带肋钢筋的控轧控冷工艺 | |

| CN103949481B (zh) | 兼顾热轧带钢轧制稳定性和质量的平坦度分段控制方法 | |

| CN103341498A (zh) | 减少热轧钢板表面氧化铁皮厚度的方法 | |

| CN108405625A (zh) | 一种实现esp精轧机组在线换辊的顺流换辊方法 | |

| CN113695403B (zh) | 一种基于温度均匀控制的无头轧制方法 | |

| CN114273425A (zh) | 一种避免铁素体轧制混晶的连铸连轧生产线及生产方法 | |

| CN102755999B (zh) | 热轧h型钢的机架间冷却装置 | |

| CN109482646B (zh) | 基于无头轧制动态变规程铁素体轧制方法 | |

| CN107828951B (zh) | 一种制造冷轧高强钢的方法及装置 | |

| CN115193911A (zh) | 基于变形温度协同控制的棒材短流程生产方法 | |

| CN112893481A (zh) | 一种高强度低合金钢热轧带钢板形控制方法 | |

| CN110216152B (zh) | 一种提高存在两相区轧制的带钢楔形的控制方法 | |

| CN108495723A (zh) | 热轧钢带的制造设备列和热轧钢带的制造方法 | |

| CN206500438U (zh) | 一种热轧钢板生产系统 | |

| CN216226143U (zh) | 一种适用于铁素体轧制的连铸连轧无头轧制生产线 | |

| CN117000763A (zh) | 柔性精轧机组、连铸连轧柔性生产线以及对应的生产方法 | |

| CN104959387A (zh) | 一种棒线材轧后控冷装置 | |

| CN105562432B (zh) | 热轧设备及热轧方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C41 | Transfer of patent application or patent right or utility model | ||

| TR01 | Transfer of patent right |

Effective date of registration: 20151221 Address after: Linz, Austria Patentee after: PRIMETALS TECHNOLOGIES AUSTRIA GmbH Address before: Linz, Austria Patentee before: SIEMENS VAI METALS TECHNOLOGIES GmbH |