초여과

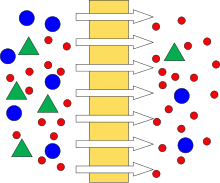

UltrafiltrationUF(Ultrafiltation)는 압력 또는 농도 구배와 같은 힘이 반투과성 막을 통해 분리되는 다양한 막 여과법입니다.부유물질과 고분자량의 용질은 이른바 레텐트산염으로 유지되며, 물과 저분자량의 용질은 투과성(여과물)의 막을 통과한다.이 분리 과정은 고분자(103~10Da6) 용액, 특히 단백질 용액을 정제하고 농축하기 위한 산업 및 연구에 사용됩니다.

한외 여과는 미세 여과와 근본적으로 다르지 않다.둘 다 크기 제외 또는 입자 포획에 따라 구분됩니다.이것은 다른 흡수량과 다른 확산 속도에 따라 분리되는 막 가스 분리와는 근본적으로 다릅니다.초여과막은 사용되는 막의 분자량 차단(MWCO)에 의해 정의됩니다.여과는 크로스플로우 모드 또는 데드엔드 모드로 적용됩니다.

적용들

화학 및 의약품 제조, 식음료 가공 및 폐수 처리와 같은 산업에서는 흐름을 재활용하거나 이후의 제품에 가치를 부가하기 위해 초고여과를 사용합니다.혈액투석은 또한 여과법을 이용한다.

식수

원수의 미립자 및 고분자를 제거하여 음용수를 생산하는 데 사용할 수 있습니다.수처리장에서 사용되는 기존의 2차(응집, 응집, 침전) 및 3차 여과(모래 여과 및 염소 처리) 시스템을 대체하거나 [1]인구가 증가하는 고립된 지역의 독립형 시스템으로 사용되었습니다.부유물이 높은 물을 처리할 때 UF를 공정에 통합하여 1차(스크린, 부유, 여과) 및 일부 2차 처리를 전처리 [2]단계로 사용하는 경우가 많습니다.현재 UF 프로세스는 다음과 같은 이유로 기존 처리 방법보다 선호됩니다.

- 화학약품 불필요(세척 제외)

- 사료 품질에 관계없이 제품 품질은 일정

- 콤팩트한 플랜트 사이즈

- 수질 규제 기준을 초과하여 90~100%의 병원체[3] 제거 달성

현재 UF 공정은 멤브레인 오염 [4]및 교체로 인해 발생하는 높은 비용으로 인해 한계가 있습니다.막 유닛의 과도한 손상을 방지하기 위해 공급수의 추가 전처리가 필요합니다.

대부분의 경우 UF는 RO막을 보호하기 위해 역삼투(RO) 플랜트의 사전 여과에 사용됩니다.

단백질 농도

UF는 유제품 산업,[5] 특히 유청 단백질 농축액(WPC)과 유당이 풍부한 [6][7]투과물을 얻기 위한 치즈 유청 가공에서 광범위하게 사용됩니다.UF 공정은 단일 단계에서 [8]유장을 10~30배 농축할 수 있습니다.

유장의 막 여과에 대한 원래 대안은 증기 가열과 드럼 건조 또는 스프레이 건조였습니다.이러한 방법의 제품은 과립 질감과 불용성 때문에 응용이 제한적이었다.기존 방법들은 또한 일관되지 않은 제품 구성, 높은 자본 및 운영 비용을 가지고 있었으며 건조 시 사용되는 과도한 열로 인해 종종 일부 단백질을 [6]변성시킬 수 있었다.

기존 방법과 비교하여 [6][8]이 응용 프로그램에 사용된 UF 프로세스:

- 에너지 효율 향상

- 제품 품질은 일정하며 작동 조건에 따라 35~80%의 단백질 제품

- 단백질은 적당한 작동 조건을 사용하므로 변성시키지 마십시오.

파울링의 가능성은 널리 논의되고 있으며 생산성 [6][7][8]저하의 중요한 요인으로 확인되고 있습니다.치즈유에는 고농도의 인산칼슘이 함유되어 있어 막 표면에 비늘이 생길 수 있습니다.따라서 칼슘염의 [8]용해도를 유지하기 위해 pH와 사료의 온도 균형을 맞추기 위한 상당한 전처리가 필요하다.

기타 응용 프로그램

원칙

초여과 기본 작동 원리는 용매에서 반투과막을 통해 용질을 압력으로 분리하는 방법을 사용합니다.분리할 용액에 가해지는 압력과 막을 통과하는 플럭스 사이의 관계는 다아시 방정식으로 가장 일반적으로 설명된다.

- t \ J = { \ R _ { \ { ,

여기서 J는 플럭스(막 면적당 유량), TMP는 막 통과 압력(피드와 투과 흐름의 압력 차이), μ는 용매 점도, R은t 총 저항(막의 합과 오염 저항)이다.

막오염

농도 편파

여과가 발생하면 막 표면에서 거부된 물질의 국소 농도가 증가하여 포화 상태가 될 수 있습니다.UF에서는 이온 농도가 높아지면 막의 공급 측에 삼투압이 발생할 수 있다.이로 인해 시스템의 유효 TMP가 감소하여 투과율이 감소합니다.막벽의 농축층이 증가하면 용제가 막 표면을 통해 운반되는 구동력이 감소하는 저항의 증가로 인해 투과 플럭스가 감소합니다.CP는 사용 가능한 거의 모든 막 분리 과정에 영향을 미칩니다.RO에서 막층에 유지되는 용질은 벌크 스트림 농도에 비해 높은 삼투압을 초래한다.그래서 이 삼투압을 극복하기 위해서는 더 높은 압력이 필요합니다.미세 여과와 비교하여 농도 분극은 모공 크기 막이 [9]작기 때문에 초여과에서 지배적인 역할을 한다.농도 분극은 막 자체에 지속적인 영향을 미치지 않고 TMP를 완화함으로써 반전될 수 있다는 점에서 파울링과는 차이가 있으나 많은 종류의 파울링에 [10]큰 영향을 미친다.

파울링의 종류

미립자 퇴적

다음 모델은 막 표면 및 모공에 미립자가 퇴적되는 메커니즘을 설명합니다.

- 표준 블로킹 : 고분자가 모공벽에 균일하게 퇴적됨

- 완전 차단 : 막 모공이 고분자로 완전 밀폐됨

- 케이크 형성: 축적된 입자 또는 고분자가 막 표면에 오염층을 형성합니다. UF에서는 이를 겔층이라고도 합니다.

- 중간 차단: 고분자가 모공 또는 이미 막힌 모공에 축적되면 케이크 형성에 기여합니다.

스케일링

막표면에서의 농도편광의 결과로 이온농도가 증가하면 용해도 역치를 넘어 막표면에 침전될 수 있다.이러한 무기염 퇴적물은 플럭스 감소, 막 분해 및 생산 손실을 야기하는 모공을 차단할 수 있습니다.스케일의 형성은 pH, 온도, 유속, 투과율 [12]등 용해도 및 농도 편파 양쪽에 영향을 미치는 요인에 따라 크게 좌우된다.

바이오폴링

미생물은 막 표면에 달라붙어 겔층을 형성합니다(바이오 [13]필름으로 알려져 있습니다).필름은 흐름에 대한 저항을 증가시켜 투과성의 추가적인 장벽으로 작용합니다.나선형-감기 모듈에서는 바이오필름에 의해 형성된 막힘이 유동분포를 불균일하게 하여 [14]농도편광의 효과를 높일 수 있다.

막배치

막의 형태와 재료에 따라 다른 모듈을 사용하여 초여과 [15]공정을 진행할 수 있습니다.상업적으로 이용 가능한 울트라필터링 모듈의 설계는 필요한 유체역학적 및 경제적 제약조건과 특정 작동 [16]압력 하에서 시스템의 기계적 안정성에 따라 달라집니다.업계에서 사용되는 주요 모듈은 다음과 같습니다.

관상 모듈

튜브형 모듈 설계에서는 플라스틱 또는 다공질 종이 부품 내부에 주조된 고분자 막을 사용합니다. 일반적으로 직경은 5~25mm이고 길이는 0.6~[6]6.4m입니다.여러 개의 튜브가 PVC 또는 강철 쉘에 수용됩니다.모듈의 공급은 튜브를 통과하여 셸 측으로의 투과성 방사 전달을 수용합니다.이 설계는 세척이 용이하지만, 주요 단점은 낮은 투과성, 높은 체적 홀드업, 낮은 [6][16]패킹 밀도입니다.

중공사

이 설계는 쉘 및 튜브 배열이 있는 관형 모듈과 개념적으로 유사합니다.단일 모듈은 50~수천개의 중공 섬유로 구성될 수 있으므로 관형 설계와는 달리 자체 지지됩니다.각 섬유의 직경은 0.2~3mm이며, 사료는 튜브에 유입되고 제품 투과물은 외부로 방사상으로 수집된다.자체 지지막의 장점은 역 플러싱이 가능하여 세척이 용이하다는 것입니다.단, 장애가 있는 파이버는 번들 전체를 교체해야 하기 때문에 교체 비용이 높습니다.튜브의 지름이 작다는 점을 고려할 때 이 설계를 사용하면 시스템이 [8]막히기 쉽습니다.

나선형-감기 모듈

평 막을 대조표를 조합 다공 질의 플라스틱 스크린 지원으로 사용되는 얇은meshed 스페이서 재질로 분리로 구성되어 있습니다.이들 시트 주위를 둘러보고 원통형 강철 압력 용기 케이스에 장착한 중앙 구멍이 뚫린 튜브 됐다.해당 피드를 해결책은 세포막 표면과 중앙 수집 튜브에permeate 나선형을 지나가다.한 외 여과막으로 거름. 디자인에Spiral-wound 모듈은 소형의 값싼 대안, 그리고 또한 쉽게 청소할 수 있는 높은 체적 처리량을 제공한다.[16]그러나 그것이 어디에 매달려 고체와 사료 해결책은 세포막을 시험한다의 부분적 막힘을 초래할 수 있는 얇은 채널에 의해 제한된다.[8]

판자 및 프레임

이 세포막을 평평한 접시 재료와 같은 그물에 의해 분리되는 것에만 사용한다.해당 피드에서 permeate고 수거된 접시의 가장자리에서 분리 되어 있고 그 시스템을 통해 전달됩니다.채널 길이 10–60 cm와 채널 높이 0.5–1.0 mm에서 이르기까지 다양하다.[8]이 모듈 볼륨었을까, 막의 상대적으로 쉽게 교체와 능력이 낮은 채널 높이, 특정 설계에 독특한 때문에 점성 솔루션에게 먹이를 줄 수 있습니다.[16]

프로세스 특성

한 초려과 시스템의 공정의 특성상 높은 세포막의 형식을 사용하고 그 적용에 달려 있다.은 세포막의 제조업자의 사양이 다음에 있는 대표적 시방:[17][18][19][20]에 대한 프로세스를 제한하는 경향이 있다.

| 중공 섬유 | 스파이럴-와운드 | 세라믹 튜브 | 판 및 골조 | |

|---|---|---|---|---|

| pH | 2–13 | 2–11 | 3–7 | |

| 공급 압력(psi) | 9–15 | 30~120 미만 | 60–100 | |

| 역세척 압력(psi) | 9–15 | 20–40 | 10–30 | |

| 온도(°C) | 5–30 | 5–45 | 5–400 | |

| 총용존고형물(mg/L) | 1,000 미만 | 600 미만 | 500 미만 | |

| 총 부유물(mg/L) | 500 미만 | 450 미만 | 300 미만 | |

| 탁도(NTU) | 15 미만 | 1 미만 | 10 미만 | |

| 철(mg/L) | 5 미만 | 5 미만 | 5 미만 | |

| 오일 및 그리스(mg/L) | 0.1 미만 | 0.1 미만 | 0.1 미만 | |

| 용제, 페놀(mg/L) | 0.1 미만 | 0.1 미만 | 0.1 미만 |

프로세스 설계에 관한 고려사항

새로운 막분리 설비를 설계하거나 기존 공장과의 통합을 고려할 때 고려해야 할 요소가 많다.대부분의 응용 프로그램에서는 설계 프로세스를 단순화하기 위해 이러한 특성 중 많은 부분을 결정하기 위해 경험적 접근 방식을 적용할 수 있습니다.일부 설계 영역에는 다음이 포함됩니다.

전처리

막의 손상을 방지하고 오염의 영향을 최소화하여 분리 효율을 크게 떨어뜨리려면 막보다 먼저 사료를 처리하는 것이 필수적입니다.전처리 유형은 사료 유형과 품질에 따라 달라지는 경우가 많습니다.예를 들어, 폐수 처리에서는 가정용 폐기물 및 기타 미립자를 선별한다.많은 UF 프로세스에서 공통적으로 사용되는 다른 전처리 유형에는 pH 밸런싱 및 [21][22]응고가 있습니다.각 전처리 단계의 적절한 시퀀스는 후속 단계의 손상을 방지하는 데 매우 중요합니다.전처리는 투여점을 사용하는 것만으로 실시할 수 있습니다.

막사양

재료.

대부분의 UF막은 폴리머 재료(폴리술폰, 폴리프로필렌, 셀룰로오스 아세테이트, 폴리유산)를 사용하지만 세라믹막은 고온 용도에 사용됩니다.

모공 크기

UF시스템에서 세공사이즈 선택을 위한 일반적인 규칙은 분리되는 세공사이즈의 10분의 1을 가진 막을 사용하는 것이다.이것은 모공으로 들어가 모공 표면에 흡착되는 작은 입자의 수를 제한한다.대신 모공 입구를 막아 크로스 플로우 속도의 간단한 조절을 통해 [8]모공을 제거할 수 있습니다.

운용전략

플로우 타입

UF 시스템은 교차 흐름 또는 막다른 흐름으로 작동할 수 있습니다.막바지 여과에서 공급액의 흐름은 막 표면에 수직이다.반면 크로스 플로우 시스템에서는 흐름이 막 [23]표면에 평행하게 통과합니다.막바지 구성은 고형물이 막 표면에 축적되기 때문에 높은 플럭스를 유지하기 위해 빈번한 역세척과 세척이 필요하기 때문에 부유물이 적은 배치 프로세스에 더 적합합니다.고형물이 막 표면에서 연속적으로 플러싱되어 케이크 층이 얇아지고 투과성이 낮아지기 때문에 연속 동작에서는 크로스 플로우 구성이 바람직하다.

유속

유속은 과도한 오염을 방지하기 위해 부유물이 포함된 경수 또는 액체에 특히 중요합니다.보다 높은 직교속도를 이용하여 막표면 전체에 걸친 스위프 효과를 높일 수 있으므로 고분자 및 콜로이드 재료의 퇴적을 방지하고 농도 편광의 영향을 저감할 수 있다.그러나 이러한 조건을 달성하기 위해서는 고가의 펌프가 필요합니다.

흐름 온도

막의 과도한 손상을 방지하기 위해 막 제조사가 지정한 온도에서 공장을 가동하는 것이 좋습니다.그러나 [22]오염의 영향을 최소화하기 위해 권장 영역을 초과하는 온도가 필요한 경우도 있습니다.막 교체 비용 증가와 분리의 생산성 사이에서 타협점을 찾기 위해서는 공정의 경제적 분석이 필요하다.

압력.

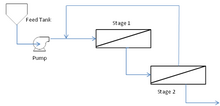

다단 분리 시 압력 강하가 발생하면 공정 후기에 플럭스 성능이 급격히 저하될 수 있습니다.이는 부스터 펌프를 사용하여 최종 단계에서 TMP를 증가시켜 개선할 수 있습니다.이로 인해 자본비용과 에너지비용이 증가하게 되며,[22] 이는 프로세스의 생산성 향상에 의해 상쇄됩니다.다단계 작업에서는 각 단계의 리텐트 스트림을 이전 단계로 재활용하여 분리 효율을 향상시킵니다.

멀티스테이지, 멀티모듈

여러 단계를 직렬로 적용하여 보다 높은 순도의 투과 스트림을 달성할 수 있습니다.멤브레인 공정의 모듈화 특성으로 인해 여러 모듈을 병렬로 배열하여 더 큰 [24]부피를 처리할 수 있습니다.

후처리

제품 흐름의 사후 처리는 투과성 및 투과성 및 최종 사용 또는 정부 규제에 따라 달라집니다.우유 분리 같은 경우에는 두 가지 스트림(우유와 유청)을 모두 수집하여 유용한 제품으로 만들 수 있습니다.레텐트를 추가로 건조시키면 유청 가루가 생성됩니다.제지업계에서는 레텐트산염(비생물분해성 유기물)을 소각하여 에너지를 회수하고 투과성(정수)을 수로로 배출한다.투과수는 수로의 열오염을 방지하고 pH를 변화시키기 위해 pH의 균형과 냉각이 필수적입니다.

청소

오염물질의 축적을 방지하고 오염이 투과성과 선택성에 미치는 열화효과를 반전시키기 위해 정기적으로 막 청소를 한다.

막 [8]표면에 형성된 케이크 층을 제거하는 일부 공정에서는 종종 10분마다 정기적인 역세척이 이루어집니다.투과류를 가압하여 막내로 밀어냄으로써 축적된 입자를 제거하여 공정의 플럭스를 향상시킬 수 있다.역세척은 바이오 폴링,[25] 스케일링 또는 모공벽 흡착과 같은 더 복잡한 형태의 오염을 제거하는 데 한계가 있습니다.

이러한 유형의 오염물질은 화학적 세척을 통해 제거해야 합니다.세척에 사용되는 일반적인 화학물질 유형은 다음과 같습니다.[25][26]

세척 프로토콜을 설계할 때 다음 사항을 고려해야 합니다.

세척 시간 – 화학 물질이 오염물질과 상호작용하여 막 모공에 침투할 수 있도록 충분한 시간을 두어야 합니다.그러나 이 과정이 최적의 지속시간을 초과하여 연장될 경우 막의 변성 및 제거된 불순물의 [25]퇴적으로 이어질 수 있습니다.단계 간 헹굼을 포함한 전체 세척 주기는 [27]완료하는 데 2시간이 걸릴 수 있습니다.

화학적 처리의 강도 – 오염 정도가 높을 경우 오염 물질을 제거하기 위해 적극적인 세척 용액을 사용해야 할 수 있습니다.그러나 일부 용도에서는 멤브레인 재료가 민감하면 적합하지 않을 수 있으며, 이로 인해 멤브레인 노화가 강화됩니다.

세척 폐수 폐기 – 폐수 시스템으로의 일부 화학 물질 방출이 금지되거나 규제될 수 있으므로 이를 고려해야 합니다.예를 들어 인산 사용으로 인해 높은 수준의 인산염이 수로로 유입될 수 있으므로 부영양화를 방지하기 위해 모니터링 및 제어해야 한다.

일반적인 오염 유형 및 각 화학 처리의 요약

| 파울란트 | 시약 | 시간과 온도 | 액션 모드 |

|---|---|---|---|

| 지방과 기름, 단백질, 다당류, 세균 | 0.5 M NaOH 200ppm2 Cl의 | 30~60분 25 ~ 55 °C | 가수 분해 및 산화 |

| DNA, 미네랄 솔트 | 0.1~0.5M산 (초산, 구연, 질산) | 30~60분 25 ~ 35 °C | 가용화 |

| 지방, 기름, 생체 고분자, 단백질 | 0.1% SDS, 0.1% 트리톤 X-100 | 30분 – 하룻밤 25 ~ 55 °C | 젖고, 유화시키고, 일시정지, 분산 |

| 세포 조각, 지방, 기름, 단백질 | 효소 세제 | 30분 – 하룻밤 30 ~ 40 °C | 촉매 분해 |

| DNA | 0.5% DNA분해효소 | 30분 – 하룻밤 20 ~ 40 °C | 효소 가수분해 |

새로운 개발

막 여과 시스템의 수명 주기를 늘리기 위해 막 생물 반응 시스템에서 에너지 효율적인 막이 개발되고 있습니다.높은 플럭스 레벨을 유지하면서 클리닝을 위해 멤브레인 통기에 필요한 전력을 줄일 수 있는 기술이 도입되었습니다.또한 기존의 세척 방식 대신 과립을 사용하는 기계적 세척 프로세스도 채택되어 에너지 소비를 줄이고 여과 [28]탱크에 필요한 면적을 줄입니다.

또한 멤브레인 특성은 표면 특성을 수정하여 오염 경향을 감소시키기 위해 향상되었습니다.이는 단백질 [29]결합의 양을 줄이기 위해 막 표면이 변경된 생명공학 산업에서 주목할 수 있다.또한 모듈 내부를 보다 효율적으로 설계하여 오염 위험을 증가시키지 않고 특정 영역에 더 많은 막을 제공할 수 있도록 울트라필터 모듈이 개선되었습니다.

해수 탈황의 현재 전처리는 높은 온도와 압력에도 견딜 수 있도록 설계된 초여과 모듈을 사용하면서도 작은 공간을 차지합니다.각 모듈 용기는 자체 지지되고 부식에 강하며 용기 [28]자체를 교체하지 않고도 모듈을 쉽게 탈거 및 교체할 수 있습니다.

「 」를 참조해 주세요.

레퍼런스

- ^ Clever, M.; Jordt, F.; Knauf, R.; Räbiger, N.; Rüdebusch, M.; Hilker-Scheibel, R. (1 December 2000). "Process water production from river water by ultrafiltration and reverse osmosis". Desalination. 131 (1–3): 325–336. doi:10.1016/S0011-9164(00)90031-6.

- ^ Laîné, J.-M.; Vial, D.; Moulart, Pierre (1 December 2000). "Status after 10 years of operation — overview of UF technology today". Desalination. 131 (1–3): 17–25. doi:10.1016/S0011-9164(00)90002-X.

- ^ American Water Works Association Research Foundation ... Ed. group Joël Mallevialle (1996). Water treatment membrane processes. New York [u.a.]: McGraw Hill. ISBN 9780070015593.

- ^ Edwards, David; Donn, Alasdair; Meadowcroft, Charlotte (1 May 2001). "Membrane solution to a "significant risk" Cryptosporidium groundwater source". Desalination. 137 (1–3): 193–198. doi:10.1016/S0011-9164(01)00218-1.

- ^ Villecco F., Aquino R.P., Calabrò V., Corrente M.I., D’Amore M., Grasso A., Naddeo V. (2020). "Fuzzy-assisted ultrafiltration of whey by-products recovery". Euro-Mediterranean Journal for Environmental Integration. 5. doi:10.1007/s41207-019-0138-5. S2CID 212655195.

{{cite journal}}: CS1 maint: 여러 이름: 작성자 목록(링크) - ^ a b c d e f Tamime, A. Y. (12 December 2012). Membrane Processing Dairy and Beverage Applications. Chicester: Wiley. ISBN 978-1118457023.

- ^ a b Nigam, Mayank Omprakash; Bansal, Bipan; Chen, Xiao Dong (1 January 2008). "Fouling and cleaning of whey protein concentrate fouled ultrafiltration membranes". Desalination. 218 (1–3): 313–322. doi:10.1016/j.desal.2007.02.027.

- ^ a b c d e f g h i j Cheryan, Munir (1998). Ultrafiltration and Microfiltration Handbook. CRC Press. ISBN 1420069020.

- ^ Brian, P.L., 1965, 가변 플럭스와 불완전한 염분 제거에 의한 역삼투 담수화에서의 농도 분극, Ind. Eng.화학, 펀드4: 439−445.

- ^ Rizvi, Anil Kumar; Pabby, Ana Maria; Sastre, Syed S.H., eds. (2007). Handbook of membrane separations : chemical, pharmaceutical, and biotechnological applications. Boca Raton, Fla.: CRC Press. ISBN 978-0-8493-9549-9.

- ^ Bruijn, J P F; Salazar, F N; Borquez, R (September 2005). "Membrane blocking in ultrafiltration: A new approach to fouling". Food and Bioproducts Processing. 83 (3): 211–219. doi:10.1205/fbp.04012.

- ^ Antony, Alice; Low, Jor How; Gray, Stephen; Childress, Amy E.; Le-Clech, Pierre; Leslie, Greg (1 November 2011). "Scale formation and control in high pressure membrane water treatment systems: A review". Journal of Membrane Science. 383 (1–2): 1–16. doi:10.1016/j.memsci.2011.08.054.

- ^ Flemming, H.-C.; Schaule, G.; Griebe, T.; Schmitt, J.; Tamachkiarowa, A. (1 November 1997). "Biofouling—the Achilles heel of membrane processes". Desalination. 113 (2–3): 215–225. doi:10.1016/S0011-9164(97)00132-X.

- ^ Baker, J.S.; Dudley, L.Y. (1 September 1998). "Biofouling in membrane systems — A review". Desalination. 118 (1–3): 81–89. doi:10.1016/S0011-9164(98)00091-5.

- ^ Futselaar, Harry; Weijenberg, Dick C. (1 September 1998). "System design for large-scale ultrafiltration applications". Desalination. 119 (1–3): 217–224. doi:10.1016/S0011-9164(98)00159-3.

- ^ a b c d Belfort, Georges (1 February 1988). "Membrane modules: comparison of different configurations using fluid mechanics". Journal of Membrane Science. 35 (3): 245–270. doi:10.1016/S0376-7388(00)80299-9.

- ^ Koch Membrane Systems. "Membrane Products". Koch Membrane Systems. Retrieved 9 October 2013.

- ^ US Department of the Interior Bureau of Reclamation. "Water Treatment Primer for Communities in Need" (PDF). US Department of the Interior Bureau of Reclamation. Retrieved 11 October 2013.

- ^ Con-Serv Manufacturing. "Operation and Maintenance Manual - UF-6-HF Ultrafiltration System" (PDF). Con-Serv Manufacturing. Retrieved 10 October 2013.

- ^ Laîné; prepared by Joseph G. Jacangelo, Samer Adham, Jean-Michel (1997). Membrane filtration for microbial removal. Denver, CO: AWWA Research Foundation and American Water Works Association. ISBN 0898678943.

{{cite book}}: CS1 maint: 여러 이름: 작성자 목록(링크) - ^ Water, Sydney. "Rosehill Recycled Water Scheme - Fairfield Recycled Water Plant" (PDF). Sydney Water.

- ^ a b c Nordin, Anna-Karin; Jönsson, Ann-Sofi (1 November 2006). "Case study of an ultrafiltration plant treating bleach plant effluent from a pulp and paper mill". Desalination. 201 (1–3): 277–289. doi:10.1016/j.desal.2006.06.004.

- ^ Farahbakhsh, Khosrow; Adham, Samer S.; Smith, Daniel W. (June 2003). "Monitoring the Integrity of Low-Pressure Membranes". Journal AWWA. 95 (6): 95–107. doi:10.1002/j.1551-8833.2003.tb10390.x.

- ^ American Water Works Association Research Foundation ... Ed. group Joël Mallevialle (1996). Water treatment membrane processes. New York [u.a.]: McGraw Hill. ISBN 0070015597.

- ^ a b c Cui, edited by Z.F.; Muralidhara, H.S. (2010). Membrane technology : a practical guide to membrane technology and applications in food and bioprocessing (1st ed.). Amsterdam: Butterworth-Heinemann. pp. 213*254. ISBN 978-1-85617-632-3.

{{cite book}}:first=범용명(도움말)이 있습니다. - ^ Gao, Wei; Liang, Heng; Ma, Jun; Han, Mei; Chen, Zhong-lin; Han, Zheng-shuang; Li, Gui-bai (1 May 2011). "Membrane fouling control in ultrafiltration technology for drinking water production: A review". Desalination. 272 (1–3): 1–8. doi:10.1016/j.desal.2011.01.051.

- ^ Wallberg, Ola; Jönsson, Ann-Sofi; Wickström, Peter (1 December 2001). "Membrane cleaning — a case study in a sulphite pulp mill bleach plant". Desalination. 141 (3): 259–268. doi:10.1016/S0011-9164(01)85004-9.

- ^ a b Bennett, Anthony (1 November 2012). "Membrane technology: Developments in ultrafiltration technologies". Filtration + Separation. 49 (6): 28–33. doi:10.1016/S0015-1882(12)70287-2.

- ^ Ag, S (1 September 2012). "Energy-efficient membrane is designed for MBR systems". Membrane Technology. 2012 (9): 4. doi:10.1016/S0958-2118(12)70178-7.

외부 링크

Wikimedia Commons의 Ultrafiltation 관련 미디어

Wikimedia Commons의 Ultrafiltation 관련 미디어