튜브 벤딩

Tube bending튜브 벤딩은 파이프나 튜브를 영구적으로 형성하는 데 사용되는 모든 금속 형성 과정이다. 튜브 벤딩은 폼 바인딩 또는 자유형 벤딩 절차를 사용할 수 있으며 열 지지 또는 냉간 성형 절차를 사용할 수 있다.

"누름 벤딩" 또는 "회전 그리기 벤딩"과 같은 폼 바운드 벤딩 절차는 작업물을 다이 모양으로 형성하는 데 사용된다. 직선 튜브 스톡은 벤딩 기계를 사용하여 다양한 단일 또는 다중 벤딩을 만들고 원하는 형태로 조각을 형성할 수 있다. 이 과정들은 다양한 종류의 연성 금속 배관으로부터 복잡한 형상을 형성하는데 사용될 수 있다.[1] 3-롤 푸시벤딩과 같은 자유형 벤딩 공정은 키네마틱으로 공작물을 형성하므로 벤딩 윤곽선은 도구 형상에 의존하지 않는다.

일반적으로 원형 스톡은 튜브 벤딩에 사용된다. 단, 직사각형 및 직사각형 튜브와 파이프도 작업 규격을 만족하도록 구부릴 수 있다. 벤딩 프로세스와 관련된 다른 요인으로는 자재 형상을 가장 잘 하기 위해 파이프와 튜브벤더가 필요로 하는 벽 두께, 공구 및 윤활유, 그리고 튜브를 사용할 수 있는 다양한 방법(튜브, 파이프 와이어)이 있다.

전전기 튜브 벤딩

최초의 모든 전기 튜브 벤딩 기계는 1995년 영국 회사인 유니슨에 의해 발명되었다.

유니세스는 노스요크셔 주 스카버러에 본사를 두고 20mm, 40mm, 65mm 튜브 용량의 벤딩 머신을 개발했다.

그 최초의 기계는 1996년에 사용되었고 여전히 생산 중이다.

기하학

관은 여러 방향과 각도로 구부릴 수 있다. 일반적인 단순 굴곡은 굴곡인 팔꿈치와 180° 굴곡인 U-벤드로 구성된다. 보다 복잡한 기하학적 구조로는 다중 2차원(2D) 굴곡과 3차원(3D) 굴곡이 있다. 2D 튜브는 같은 평면에 개구부가 있고, 3D는 다른 평면에 개구부가 있다.

평면 굴곡 또는 복합 굴곡은 평면뷰에 굴곡과 표고에 굴곡이 있는 복합 굴곡으로 정의된다. 두 평면 벤딩을 계산할 때는 반드시 벤딩 각도와 회전(직경 각도)을 알아야 한다.

공작물을 구부릴 때의 한 가지 부작용은 벽 두께가 변화한다는 것이다; 관의 내부 반경을 따라 있는 벽은 더 두꺼워지고 외벽은 더 얇아진다. 이를 줄이기 위해 튜브는 단면을 보존하기 위해 내부 및 외부로 지지될 수 있다. 굽힘 각도, 벽 두께, 굽힘 공정에 따라 벽 안쪽이 구겨질 수 있다.

과정

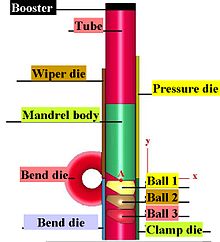

프로세스에서 튜브 벤딩은 튜브 또는 파이프벤더에 튜브를 적재하고 클램핑 블록과 성형 다이 사이에 튜브를 고정하는 것으로 시작한다. 튜브는 또한 다른 두 다이, 와이퍼 다이, 압력 다이 등에 의해 느슨하게 고정된다.

튜브가 구부러지는 과정에는 기계적 힘을 사용하여 스톡 재료 파이프나 튜브를 다이(die)에 대고 밀어서 파이프나 튜브가 다이(die)의 모양에 부합하도록 강제하는 과정이 포함된다. 종종 스톡 튜브는 끝이 회전하고 주사위 주위로 롤링되는 동안 제자리에 단단히 고정된다. 간단한 곡선으로 구부러지는 롤러를 통해 스톡을 밀어 넣는 등의 다른 형태의 처리.[2] 일부 튜브 벤딩 프로세싱의 경우 맨드렐을 튜브 내부에 배치하여 붕괴를 방지한다. 이 튜브는 와이퍼 다이(die)에 의해 장력으로 고정되어 스트레스 중에 구김이 생기지 않도록 한다. 와이퍼 다이(weeper die)는 보통 알루미늄이나 놋쇠와 같은 부드러운 합금으로 만들어져서 구부러지는 재료가 긁히거나 손상되지 않도록 한다.

툴링의 대부분은 툴의 수명을 유지하고 연장하기 위해 경화된 강철 또는 툴 강철로 만들어진다. 단, 작업물을 긁거나 구울 우려가 있을 때는 알루미늄이나 청동 등 부드러운 소재를 사용한다. 예를 들어, 클램핑 블록, 회전 폼 블록, 압력 다이 등은 튜빙이 기계의 이 부분을 지나치지 않기 때문에 경화된 강철로부터 형성되는 경우가 많다. 압력은 다이고, 닦는 다이는 알루미늄이나 청동으로 형성되어 작업물이 미끄러질 때 그 모양과 표면을 유지한다.

파이프 벤딩 기계는 일반적으로 사람 동력, 공압 동력, 유압 보조 장치, 유압 구동 장치 또는 전기 서보모터이다.

프레스 벤딩

프레스 벤딩은 아마도 차가운 파이프와 튜브에 사용되는 첫 번째 벤딩 과정일 것이다.[clarification needed] 이 과정에서 굴곡 모양의 다이(Die)가 파이프에 압입되어 파이프가 굴곡의 모양에 맞도록 한다. 파이프는 내부적으로 지지되지 않기 때문에 파이프 모양의 일부 변형이 발생하여 타원형의 단면이 발생한다. 이 프로세스는 파이프의 일관된 단면이 필요하지 않은 경우에 사용된다. 다이 하나로 다양한 형상을 연출할 수 있지만, 하나의 크기 관과 반지름에만 작용한다.

로터리 그리기 벤딩

RDB(Rotary draw bending, RDB)는 툴링이나 CLR(Constant Center line radius, CM)을 사용하여 벤딩하기 때문에 정밀 기술이다. 회전식 그리기 벤더는 다양한 벤딩 수준의 여러 벤딩 작업을 저장할 수 있도록 프로그래밍할 수 있다. 종종 위치설정 지수 테이블(IDX)이 벤더에 부착되어 있어 운영자가 복수의 굴곡과 다른 평면을 가질 수 있는 복잡한 굴곡을 재현할 수 있다.

회전식 그리기 벤더는 난간, 프레임, 자동차 롤 케이지, 핸들, 라인 등과 같은 용도의 벤딩 튜브, 파이프 및 고형물에 사용되는 가장 인기 있는 기계다. 로터리 드로잉 벤더는 용도에 적합한 툴링이 일치할 때 미적으로 만족스러운 벤딩을 만든다. CNC 로터리 드로잉 벤딩 기계는 매우 복잡할 수 있으며 정교한 공구를 사용하여 고품질 요구 조건의 심각한 벤딩을 만들 수 있다.

전체 공구는 OD/t(지름/두께) 비율이 상대적으로 크고 평균 벤딩 반경 Rm과 OD 사이의 비율이 상대적으로 작은 벤딩이 어려운 벤딩 튜브의 고정밀 벤딩에만 필요하다.[3] 튜브의 자유단부 또는 압력 다이 중 하나에 축방향 부스트를 사용하면 튜브의 유도체가 과도하게 얇아지거나 무너지지 않도록 하는 데 유용하다. 맨드렐은 구형의 고리가 있는 공이 있건 없건 주로 주름과 타원화를 막기 위해 사용된다. 상대적으로 쉬운 벤딩 프로세스(난이도 BF 감소에 따라)의 경우 공구를 점진적으로 단순화할 수 있어 축방향 어시스트, 맨드렐 및 와이퍼 다이(주름이 생기는 것을 대부분 방지함)가 필요하지 않다. 더욱이 어떤 특정한 경우에는 제품의 특정 요구사항을 충족하기 위해 표준 툴링을 수정해야 한다.

롤 벤딩

롤 벤딩 프로세스 중에 파이프, 압출 또는 고체가 파이프에 압력을 가하는 일련의 롤러(일반적으로 3개)를 통과하여 파이프 내 벤딩 반경을 점진적으로 변경한다. 피라미드 스타일의 롤 벤더는 보통 상단 롤인 하나의 움직이는 롤을 가지고 있다. 이중 핀치형 롤 벤더는 보통 하단 롤과 고정된 상단 롤인 두 개의 조절 가능한 롤이 있다. 이 굽힘 방법은 배관의 단면에 거의 변형을 일으키지 않는다. 이 과정은 트러스 시스템에 사용되는 것과 같은 긴 완만한 굴곡뿐만 아니라 파이프의 코일 생산에도 적합하다.

3롤 푸시 벤딩

3롤 푸시 벤딩(TRPB)은 여러 평면 벤딩 곡선으로 구성된 벤딩 지오메트리를 제조하기 위해 가장 일반적으로 사용되는 자유형 벤딩 공정이다. 그럼에도 불구하고 3D 쉐이핑은 가능하다. 이 프로필은 도구를 통해 밀면서 벤딩-롤과 지지-롤 사이에서 안내된다. 성형 롤의 위치는 벤딩 반경을 정의한다. 벤딩 지점은 튜브와 벤딩 롤 사이의 접선 지점이다. 벤딩 평면을 변경하기 위해 푸셔는 세로 축을 중심으로 튜브를 회전시킨다. 일반적으로 TRPB 공구 키트는 기존의 회전식 그리기 벤딩 기계에 적용할 수 있다. 공정의 기하학적 정밀도는 회전식 그리기 벤딩과 비교할 수 없지만, 고유한 공구 세트로 몇 개의 벤딩 반지름 Rm을 얻을 수 있기 때문에 공정이 매우 유연하다.[4] 스플라인 또는 다항식 기능으로 정의된 벤딩 등고선을 제조할 수 있다.[5]

단순 3롤 벤딩

튜브의 3개의 롤 벤딩과 개방형 프로필은 마찰에 의해 튜브를 벤딩 구역으로 공급할 수 있는 반자동 및 비 CNC 제어의 단순한 기계로도 수행될 수 있다. 이 기계들은 종종 수직 레이아웃을 가지고 있다. 즉, 세 개의 롤이 수직면에 놓여 있다.

유도 휨

유도 코일은 벤딩 지점의 파이프의 작은 부분 주위에 배치된다. 그런 다음 인덕션을 화씨 800도에서 2,200도까지 가열한다. 파이프가 뜨거울 때, 파이프를 구부리기 위해 압력을 가한다. 그런 다음 공기 또는 물 분무로 파이프를 급랭시키거나 주변 공기에 대해 냉각시킬 수 있다.

유도 벤딩은 석유화학 공업의 상·하류 및 상·하류 해안 구간의 (박벽) 파이프 라인, 건설 산업의 큰 반지름 구조 부품, 두꺼운 벽, 발전 산업 및 도시 헤아에 대한 짧은 반지름 벤딩과 같은 광범위한 용도의 벤딩을 생산하기 위해 사용된다.팅 시스템

유도 벤딩의 큰 장점은 다음과 같다.

- 맨드렐이 필요 없음

- 반지름 및 각도(1°-180°)를 구부리다 자유롭게 선택할 수 있다

- 매우 정확한 곡선 반지름 및 각도

- 정확한 파이프 스풀은 쉽게 만들 수 있다.

- 현장 용접 시 상당한 절감 효과를 얻을 수 있음

- 다양한 파이프 크기를 하나의 기계에 수용할 수 있다(1" OD ~ 80").OD)

- 우수한 벽 박리 및 난형도 값

포장

아이스패킹

그 파이프는 물 용액으로 채워져 있고, 얼리고, 차가울 때 구부러진다. 솔루트(비누를 사용할 수 있음)는 얼음을 유연하게 만든다. 이 기술은 트롬본을 만드는데 사용된다.[6]

피치 패킹

이전에도 피치를 이용한 유사한 기법이 사용되었으나, 과도한 열이 없으면 피치를 닦기 힘들었기 때문에 중단되었다.[6]

모래 포장/핫 슬래브 성형

모래 포장 공정에서 파이프는 미세한 모래로 채워지고 끝부분은 뚜껑이 닫힌다. 충전된 파이프는 용해로에서 1,600 °F(870 °C) 이상으로 가열된다. 그런 다음 핀이 꽂힌 슬래브 위에 놓고 윈치, 크레인 또는 다른 기계력을 사용하여 핀 주위를 구부린다. 파이프 안의 모래는 파이프 단면의 변형을 최소화한다.

맨드렐스

맨드렐(mandrel)은 튜브가 구부러지는 동안 튜브에 삽입되는 강철 막대 또는 연결된 공으로, 이 과정에서 튜브의 주름과 파손을 줄이기 위해 튜브를 추가 지지한다. 다른 종류의 맨드렐은 다음과 같다.

- 플러그 맨드렐: 일반 굴곡부에 사용되는 솔리드 로드

- 폼 맨드렐: 더 많은 지지대가 필요할 때 커브에 사용되는 곡선 끝이 있는 솔리드 로드

- 케이블 미포함 볼 맨드렐: 튜브에 삽입된 미연결이 된 강철 볼 베어링, 중요하고 정밀한 굴곡부에 사용

- 케이블이 있는 볼 맨드렐: 튜브에 연결된 볼 베어링을 삽입, 임계 굽힘 및 정밀한 굴곡부에 사용

- 모래: 튜브에 모래를 넣음

벤딩이 중요하지 않은 제품의 생산에서는 플러그 맨드렐을 사용할 수 있다. 형식은 맨드렐의 끝을 테이프로 도금하여 튜브의 굽힘에서 더 많은 지지력을 제공한다. 정확한 벤딩이 필요한 경우 볼 맨드렐(또는 강철 케이블이 있는 볼 맨드렐)을 사용해야 한다. 접합된 공 모양의 디스크는 튜브에 삽입되어 전체적으로 동일한 직경을 유지하면서 구부러질 수 있다. 다른 스타일은 모래, 귀금속, 또는 얼린 물을 사용하는 것이다. 이것들은 앞서 언급한 스타일들에 대한 저렴한 대안을 제공하면서 다소 일정한 직경을 허용한다.

성능의 자동차 배관이나 오토바이 배관은 맨드렐의 일반적인 응용 프로그램이다.

벤딩 스프링

이들은 강하지만 유연한 스프링으로 수동 벤딩 시 파이프 벽을 지지하기 위해 파이프에 삽입된다. 그것들은 구부릴 파이프의 내경보다 약간 작은 지름만을 가지고 있다. 그것들은 15-22 mm (0.6- 및-0.9 in) 연성 구리 파이프 (일반적으로 가정용 배관에서 사용) 또는 PVC 파이프를 구부리는 용도로만 적합하다.

스프링은 파이프에 밀어넣어 그 중심이 굴곡이 있는 곳에 대략 놓이게 된다. 스프링의 끝부분에 길이만큼의 유연한 와이어를 부착하여 쉽게 제거할 수 있다. 파이프는 일반적으로 구부러진 무릎에 기대어 고정되며, 파이프 끝을 위로 당겨 구부러지게 한다. 파이프에서 용수철을 쉽게 회수할 수 있도록 파이프를 필요 이상으로 약간 구부린 다음 약간 느슨하게 하는 것이 좋다. 스프링은 회전식 벤더보다 덜 거추장스럽지만 파이프 단부에 필요한 지렛대를 얻기 어려울 때는 배관의 짧은 길이를 구부리기에 적합하지 않다.

더 작은 직경의 파이프(10 mm 구리 파이프)를 위한 벤딩 스프링은 내부 대신 파이프 위로 미끄러진다.

참고 항목

참조

- ^ Todd, Robert H.; Allen, Dell K.; Alting, Leo (1994), Manufacturing Processes Reference Guide (1st ed.), Industrial Press Inc., ISBN 978-0-8311-3049-7.

- ^ Pipe Bending Guide, retrieved 2018-07-24.

- ^ Mentella, A.; Strano, M. (10 October 2011). "Rotary draw bending of small diameter copper tubes: predicting the quality of the cross-section". Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture. 226 (2): 267–278. doi:10.1177/0954405411416306.

- ^ Strano, Matteo; B.M. Colosimo; E. Del Castillo (2011). "Improved design of a three roll tube bending process under geometrical uncertainties". The 14th International ESAFORM Conference on Material Forming: ESAFORM 2011. AIP Conference Proceedings. Vol. 1353. pp. 35–40. Bibcode:2011AIPC.1353...35S. doi:10.1063/1.3589488.

- ^ Engel, B.; Kersten, S.; Anders, D. (2011), "Spline-Interpolation and Calculation of Machine Parameters for the Three-Roll-Pushbending of Spline-Contours", Steel Research International, 82 (10): 1180–1186, doi:10.1002/srin.201100077.

- ^ a b "Brass instrument manufacturing: How metal makes music".