WO2019176292A1 - レーザ加工機及びレーザ加工方法 - Google Patents

レーザ加工機及びレーザ加工方法 Download PDFInfo

- Publication number

- WO2019176292A1 WO2019176292A1 PCT/JP2019/001944 JP2019001944W WO2019176292A1 WO 2019176292 A1 WO2019176292 A1 WO 2019176292A1 JP 2019001944 W JP2019001944 W JP 2019001944W WO 2019176292 A1 WO2019176292 A1 WO 2019176292A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- laser beam

- opening

- sheet metal

- product

- laser

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/035—Aligning the laser beam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/04—Automatically aligning, aiming or focusing the laser beam, e.g. using the back-scattered light

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

- B23K26/064—Shaping the laser beam, e.g. by masks or multi-focusing by means of optical elements, e.g. lenses, mirrors or prisms

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/082—Scanning systems, i.e. devices involving movement of the laser beam relative to the laser head

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/38—Removing material by boring or cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/38—Removing material by boring or cutting

- B23K26/382—Removing material by boring or cutting by boring

Definitions

- the present disclosure relates to a laser processing machine and a laser processing method for processing a sheet metal with a laser beam.

- Laser processing machines that manufacture a product having a predetermined shape by cutting a sheet metal with a laser beam emitted from a laser oscillator have become widespread.

- the laser processing machine is configured to spray an assist gas from the nozzle to the sheet metal to discharge molten metal within the kerf width (see Patent Document 1). ).

- a laser processing machine cuts a sheet metal with a laser beam to produce a product having a predetermined shape

- the laser processing machine opens a hole called a piercing with a laser beam at a position outside the sheet metal product.

- the laser beam machine cuts the sheet metal along the outer shape of the product after performing an approach process of cutting to a predetermined position of the outer shape of the product following the piercing process of piercing the sheet metal with the laser beam.

- the laser processing machine performs piercing processing or cuts the sheet metal by irradiating the sheet metal with a laser beam while spraying an assist gas according to the material of the sheet metal on the sheet metal.

- the molten metal melted by the heat of the laser beam is blown off by the assist gas from the already cut groove to the back side of the sheet metal.

- the molten metal is blown off to the surface of the sheet metal by the assist gas and adheres around the piercing.

- the molten metal that scatters during the piercing process should not adhere to the product side around the piercing. It is desired to reduce the amount of molten metal adhering to the product side around the piercing when performing piercing processing in which the piercing is opened in the sheet metal while spraying the assist gas onto the sheet metal.

- One or more embodiments can reduce the amount of molten metal that adheres to the product side around the piercing during piercing and reduces the consumption of assist gas when cutting the sheet metal to produce the product.

- An object of the present invention is to provide a laser processing machine and a laser processing method capable of reducing the manufacturing cost of a product.

- the processing head having a nozzle that emits a laser beam from an opening attached to the tip thereof, and the surface of the sheet metal that is cut by being irradiated with the laser beam.

- a moving mechanism for moving the relative position of the processing head, a beam displacement mechanism for displacing the position of the laser beam emitted from the opening in the opening, and spraying the sheet metal from the opening during the processing of the sheet metal

- An assist gas supply device for supplying an assist gas to the processing head, and a laser emitted from the opening when performing piercing processing for opening a piercing outside a product to be cut from the sheet metal by a laser beam as the processing of the sheet metal

- the position of the beam in the opening is displaced from the center of the opening to a position away from the product.

- a laser processing machine comprising a control device for controlling the beam displacement mechanism is provided.

- a nozzle attached to the tip of the processing head when performing piercing to open a piercing outside the product in order to cut the product from the sheet metal with a laser beam The position in the opening of the laser beam emitted from the opening is displaced to a position away from the product from the center of the opening, and assist gas is blown from the opening to the sheet metal during the piercing process.

- a laser processing method is provided in which an assist gas is blown to the sheet metal from the opening and the molten metal of the sheet metal melted by heat from a laser beam is discharged from a groove formed around the outer shape of the product when cutting the outer shape of the product. Is done.

- the amount of molten metal adhering to the product side around the piercing can be reduced. Further, when the product is manufactured by cutting the sheet metal, the consumption of the assist gas can be reduced and the manufacturing cost of the product can be reduced.

- FIG. 1 is a diagram showing an overall configuration example of a laser processing machine according to one or more embodiments.

- FIG. 2 is a perspective view illustrating a detailed configuration example of a collimator unit and a processing head in a laser processing machine according to one or more embodiments.

- FIG. 3 is a diagram for explaining the displacement of the irradiation position of the laser beam on the sheet metal by the beam displacement mechanism.

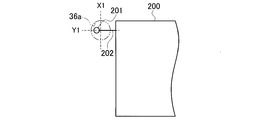

- FIG. 4 is a partial plan view showing a state in which a plurality of rectangular products are cut off on a sheet metal.

- FIG. 5A is a partial plan view showing a relationship between a piercing position and a nozzle position in a normal piercing process.

- FIG. 5B is a partial plan view showing a relationship between a piercing position and a nozzle position in the piercing process employing the first displacement method.

- FIG. 5C is a partial plan view showing the relationship between the piercing position and the nozzle position in the piercing process employing the second displacement method.

- FIG. 6 is a side view showing how the molten metal is scattered when the irradiation position of the laser beam on the metal plate is displaced by the beam displacement mechanism.

- FIG. 7 is a plan view showing how the molten metal is scattered when the irradiation position of the laser beam on the metal plate is displaced by the beam displacement mechanism.

- FIG. 8 is a partial plan view showing an example of an adhesion state of spatter when piercing is performed by the laser processing machine and the laser processing method of one or more embodiments.

- FIG. 9 is a partially broken side view conceptually showing the flow of assist gas when the irradiation position of the laser beam on the metal plate is displaced forward in the cutting progress direction by the beam displacement mechanism.

- FIG. 10 is a plan view conceptually showing the flow of assist gas when the irradiation position of the laser beam on the metal plate is displaced forward in the cutting progress direction by the beam displacement mechanism.

- FIG. 11 is a diagram showing a parallel vibration pattern of a laser beam.

- FIG. 12 is a diagram showing an orthogonal vibration pattern of a laser beam.

- a laser processing machine 100 includes a laser oscillator 10 that generates and emits a laser beam, a laser processing unit 20, and a process fiber 12 that transmits the laser beam emitted from the laser oscillator 10 to the laser processing unit 20.

- the laser processing machine 100 includes an operation unit 40, an NC device 50, a processing program database 60, a processing condition database 70, and an assist gas supply device 80.

- the NC device 50 is an example of a control device that controls each part of the laser processing machine 100.

- the laser oscillator 10 is preferably a laser oscillator that amplifies excitation light emitted from a laser diode and emits a laser beam having a predetermined wavelength, or a laser oscillator that directly uses a laser beam emitted from a laser diode.

- the laser oscillator 10 is, for example, a solid laser oscillator, a fiber laser oscillator, a disk laser oscillator, or a direct diode laser oscillator (DDL oscillator).

- the laser oscillator 10 emits a 1 ⁇ m band laser beam having a wavelength of 900 nm to 1100 nm.

- the fiber laser oscillator emits a laser beam having a wavelength of 1060 nm to 1080 nm

- the DDL oscillator emits a laser beam having a wavelength of 910 nm to 950 nm.

- the laser processing unit 20 includes a processing table 21 on which a sheet metal W to be processed is placed, a portal X-axis carriage 22, a Y-axis carriage 23, a collimator unit 30 fixed to the Y-axis carriage 23, and a processing head 35.

- the sheet metal W may be stainless steel or mild steel, and the material is not limited.

- the X-axis carriage 22 is configured to be movable on the processing table 21 in the X-axis direction.

- the Y-axis carriage 23 is configured to be movable in the Y-axis direction perpendicular to the X-axis on the X-axis carriage 22.

- the X-axis carriage 22 and the Y-axis carriage 23 serve as a moving mechanism that moves the machining head 35 along the surface of the sheet metal W in the X-axis direction, the Y-axis direction, or any combination direction of the X-axis and the Y-axis. Function.

- the position of the machining head 35 may be fixed and the sheet metal W may be moved.

- the laser processing machine 100 only needs to include a moving mechanism that moves the processing head 35 relative to the surface of the sheet metal W.

- the processing head 35 is provided with a nozzle 36 having a circular opening 36a at the tip and emitting a laser beam from the opening 36a.

- the laser beam emitted from the opening 36 a of the nozzle 36 is applied to the sheet metal W.

- the assist gas supply device 80 supplies nitrogen to the processing head 35 as the assist gas when the sheet metal W is stainless steel and when the sheet metal W is mild steel. At the time of processing the sheet metal W, the assist gas is blown onto the sheet metal W through the opening 36a.

- a mixed gas containing nitrogen and oxygen as components can be used as an assist gas depending on the processing intention.

- the assist gas blows away the molten metal in which the sheet metal W is melted, and in the approach process or the cutting of the outer shape of the product, the assist gas discharges the molten metal within the kerf width.

- the cutting of the outer shape of the product includes a case where the outer periphery of the product is cut and a case where the inner periphery of the product is cut to form an opening inside the product.

- the case where the product outer shape is the outer periphery of the product is taken as an example.

- the collimator unit 30 includes a collimation lens 31 that converts a diverging laser beam emitted from the process fiber 12 into parallel light (collimated light).

- the collimator unit 30 includes a galvano scanner unit 32 and a bend mirror 33 that reflects the laser beam emitted from the galvano scanner unit 32 downward in the Z-axis direction perpendicular to the X-axis and the Y-axis.

- the processing head 35 includes a focusing lens 34 that focuses the laser beam reflected by the bend mirror 33 and irradiates the sheet metal W.

- the focusing lens 34 can be adjusted in position in the optical axis direction.

- the focusing lens 34 functions as a focusing point adjustment mechanism that adjusts the focusing point of the laser beam irradiated onto the sheet metal W.

- the laser beam machine 100 is centered so that the laser beam emitted from the opening 36a of the nozzle 36 is positioned at the center of the opening 36a. In the reference state, the laser beam is emitted from the center of the opening 36a.

- the galvano scanner unit 32 functions as a beam displacement mechanism that moves through the processing head 35 and displaces the position of the laser beam emitted from the opening 36a in the opening 36a. As a result, the galvano scanner unit 32 displaces the position at which the laser beam is applied to the sheet metal W to a position separated by a predetermined distance from a position directly below the center of the opening 36a.

- the galvano scanner unit 32 includes a scan mirror 321 that reflects the laser beam emitted from the collimation lens 31 and a drive unit 322 that rotates the scan mirror 321 at a predetermined angle.

- the galvano scanner unit 32 includes a scan mirror 323 that reflects the laser beam emitted from the scan mirror 321 and a drive unit 324 that rotates the scan mirror 323 at a predetermined angle.

- the driving units 322 and 324 can reciprocate the scan mirrors 321 and 323 in a predetermined angle range based on the control by the NC device 50, respectively.

- the galvano scanner unit 32 can vibrate the laser beam applied to the sheet metal W by reciprocally vibrating one or both of the scan mirror 321 and the scan mirror 323.

- the NC apparatus 50 can also cause the galvano scanner unit 32 to function as a beam vibration mechanism that vibrates the laser beam emitted from the opening 36a while traveling in the machining head 35.

- the galvano scanner unit 32 is an example of a beam displacement mechanism and a beam vibration mechanism, and the beam displacement mechanism and the beam vibration mechanism are not limited to the galvano scanner unit 32.

- FIG. 3 shows a state in which one or both of the scan mirror 321 and the scan mirror 323 is tilted and the position of the laser beam applied to the sheet metal W is displaced.

- a thin solid line bent by the bend mirror 33 and passing through the focusing lens 34 indicates the optical axis of the laser beam when the laser processing machine 100 is in the reference state.

- the angle of the optical axis of the laser beam incident on the bend mirror 33 is changed by the operation of the galvano scanner unit 32 located in front of the bend mirror 33, and the optical axis is changed from the center of the bend mirror 33. Come off.

- the incident position of the laser beam on the bend mirror 33 is the same before and after the operation of the galvano scanner unit 32.

- the optical axis of the laser beam is displaced from the position indicated by the thin solid line to the position indicated by the thick solid line by the action of the galvano scanner unit 32. If the laser beam reflected by the bend mirror 33 is tilted at an angle ⁇ , the irradiation position of the laser beam on the sheet metal W is displaced by a distance ⁇ s.

- the focal length of the focusing lens 34 is EFL (EffectiveEFocal Length)

- the distance ⁇ s is calculated as EFL ⁇ sin ⁇ .

- the galvano scanner unit 32 tilts the laser beam by an angle ⁇ in the direction opposite to the direction shown in FIG. 3, the irradiation position of the laser beam on the sheet metal W is displaced by a distance ⁇ s in the direction opposite to the direction shown in FIG. be able to.

- the distance ⁇ s is a distance less than the radius of the opening 36a, and is preferably a distance equal to or less than the maximum distance with a distance obtained by subtracting a predetermined margin from the radius of the opening 36a as a maximum distance.

- the NC device 50 can displace the position at which the sheet metal W is irradiated with the laser beam by controlling the drive units 322 and 324 of the galvano scanner unit 32.

- the NC device 50 can also vibrate the laser beam in a predetermined direction within the surface of the sheet metal W. By oscillating the laser beam, the beam spot formed on the surface of the sheet metal W can be oscillated.

- a case is considered in which a plurality of rectangular products 200 are cut off on a sheet metal W and the laser processing machine 100 cuts each product 200.

- the piercing process is performed at the position shown in FIG. 4 to open the piercing 201.

- the piercing 201 is opened, the approach 202 is cut, and the sheet metal W is cut from the end of the approach 202 on the product 200 side along the outer periphery of the product 200.

- a program has been created.

- the machining program is stored in the machining program database 60.

- the NC device 50 reads the machining program from the machining program database 60 and selects one of a plurality of machining conditions stored in the machining condition database 70.

- the NC device 50 controls the laser processing machine 100 so as to process the sheet metal W based on the read processing program and the selected processing conditions.

- the position at which the piercing 201 is opened by piercing by the machining program is set to the coordinates (X1, Y1) on the sheet metal W. If the laser beam is emitted from the center of the opening 36a, the NC device 50 may position the machining head 35 so that the center of the opening 36a is located at the coordinates (X1, Y1). If the center of the opening 36a is located at the coordinates (X1, Y1), the center of the opening 36a is located immediately above the position where the piercing 201 is opened.

- the time until the piercing 201 is formed becomes long, and a phenomenon may occur in which the melted portion just below the center of the opening 36a moves slightly in the surface direction. Then, the amount of molten metal is not uniform in the circumferential direction and is biased in a predetermined direction.

- the first displacement method shown in FIG. 5B or the second displacement method shown in FIG. 5C is used to control the direction in which the molten metal Wmelt scatters and spatter adheres.

- the position of the laser beam in the opening 36 a is displaced to a position away from the product 200 from the center of the opening 36 a.

- the NC device 50 is located immediately above the position where the center of the opening 36a is displaced to the product 200 side on the approach 202 from the coordinates (X1, Y1). As described above, the machining head 35 is displaced toward the product 200 along the approach 202.

- the NC apparatus 50 changes the angle of the scan mirror 321 or 323 in the galvano scanner unit 32 so that the position where the laser beam is irradiated onto the sheet metal W becomes the coordinates (X1, Y1). As a result, the position at which the laser beam is applied to the sheet metal W is not directly under the center of the opening 36 a but is displaced to the side away from the product 200.

- the NC device 50 positions the machining head 35 so that the center of the opening 36a is located at the coordinates (X1, Y1).

- the NC apparatus 50 is configured so that the position where the laser beam is irradiated onto the sheet metal W is positioned on the extension line of the approach 202 on the side farther from the product 200 than the coordinates (X1, Y1).

- the angle of the scan mirror 321 or 323 in the unit 32 is changed. As a result, the position at which the laser beam is applied to the sheet metal W is not directly under the center of the opening 36 a but is displaced to the side away from the product 200.

- the NC device 50 When the second displacement method shown in FIG. 5C is adopted, it is necessary for the NC device 50 to modify the machining program to change the position where the piercing 201 is opened and to extend the approach 202. In some cases, interference between the peripheral cutting line of adjacent products and the piercing position must be taken into account, which may complicate the processing. Therefore, the first displacement method is preferable to the second displacement method.

- FIG. 6 conceptually shows the operation of opening the piercing on the sheet metal W by the laser beam displaced outward from the center 36 ctr of the opening 36 a when viewed from the side surface direction of the machining head 35, and FIG. The state which looked at the sheet metal W from FIG. When piercing the sheet metal W, the NC device 50 raises the machining head 35 so that the nozzle 36 is separated from the sheet metal W. Therefore, as shown in FIG. 6, the beam waist of the laser beam indicated by the alternate long and short dash line is located above the sheet metal W.

- the molten metal Wmelt is scattered in the direction in which the laser beam is displaced. Wmelt scatters away from the product 200.

- the laser processing machine 100 of one or more embodiments and the laser processing method executed by the laser processing machine 100 as shown in FIG. It is possible to control so that the spatter Sp is attached to the opposite side and hardly sputtered Sp is attached to the product 200 side. Therefore, since the piercing 201 can be opened near the product 200, the interval D between the adjacent products 200 shown in FIG. 4 can be reduced. As a result, according to the laser processing machine 100 and the laser processing method of one or more embodiments, the yield can be improved.

- the spatter Sp since the spatter Sp hardly adheres to the approach 202, the approach processing is stabilized, and the possibility of causing processing defects can be reduced. it can.

- the direction in which the position of the laser beam applied to the sheet metal W is displaced is the direction away from the product 200 along the approach 202, but is not limited to the direction along the approach 202. If the direction is away from the product 200, the direction may not be along the approach 202.

- the laser processing machine 100 performs the piercing process as described above and opens the piercing 201, the laser processing machine 100 cuts the approach 202 as follows, and from the end of the approach 202 on the product 200 side to the outer periphery of the product 200. The sheet metal W is cut along.

- the NC device 50 cuts the laser beam (beam spot Bs shown in FIG. 10) from the center 36ctr of the opening 36a by the galvano scanner unit 32. Displace forward in the direction of travel.

- the NC device 50 cuts the sheet metal W by moving the relative position of the machining head 35 by the moving mechanism while the laser beam is displaced forward in the cutting direction.

- FIG. 9 shows a state in which the sheet metal W is cut in a defocused state in which the position of the beam waist is positioned below the surface of the sheet metal W.

- the beam waist (the focal point of the laser beam) is located at the center of the sheet metal W in the thickness direction or in the vicinity thereof.

- the NC device 50 has a converging lens so that the beam waist is positioned at or near the center in the plate thickness direction of the sheet metal W, or below the surface of the sheet metal W and above the center in the plate thickness direction. It is preferable to adjust the position of 34 in the optical axis direction.

- the position of the beam waist may be adjusted by a method other than the method of adjusting the position of the focusing lens 34 in the optical axis direction.

- the position of the focusing lens 34 in the optical axis direction may be adjusted so that the beam waist is positioned above or above the surface of the sheet metal W.

- the NC device 50 positions the machining head 35 so that the center 36 ctr of the opening 36 a is located below the center in the sheet thickness direction of the sheet metal W in the cutting front CF. Is good.

- the assist gas AG supplied to the machining head 35 by the assist gas supply device 80 is sprayed onto the sheet metal W through the opening 36a.

- the amount of assist gas AG acting on the molten metal Wmelt generated on the rear side in the cutting progress direction can be increased.

- the machining condition database 70 stores an offset distance for displacing the laser beam forward in the cutting progress direction as one of the machining conditions at the time of approach machining or cutting of the outer periphery of the product.

- the NC device 50 uses the galvano scanner unit 32 to displace the laser beam forward in the cutting progress direction by an offset distance.

- the amount of assist gas ejected from the nozzle 36 per unit time is proportional to the area of the opening 36a. Therefore, in order to reduce the consumption amount of the assist gas, it is conceivable to reduce the diameter (nozzle diameter) of the opening 36a. However, if the nozzle diameter is reduced, the flow rate of the assist gas is reduced, so that the dischargeability of the molten metal Wmelt is deteriorated, resulting in processing defects.

- the amount of assist gas that acts on the molten metal Wmelt can be increased, so that it acts on the molten metal Wmelt even if the nozzle diameter is reduced.

- the substantial assist gas flow rate is not so small. Therefore, according to the laser processing machine 100 and the laser processing method of one or more embodiments, since the discharge of the molten metal Wmelt is hardly deteriorated to cause a processing defect, a nozzle having a smaller nozzle diameter than the conventional one. 36 can be used.

- the consumption amount of the assist gas when the nozzle 36 having a nozzle diameter of 4 mm is used is 100%

- the consumption amount of the assist gas when the nozzle 36 having a nozzle diameter of 3 mm is used is 75%.

- the consumption amount of the assist gas can be 56% using the nozzle 36 having a nozzle diameter of 3 mm.

- the consumption amount of the assist gas can be reduced by 44% in the above example, so that the manufacturing cost of the product can be reduced.

- the NC device 50 may vibrate with a predetermined vibration pattern in a state where the laser beam is displaced forward in the cutting direction by the galvano scanner unit 32 at the time of approach processing or cutting of the outer periphery of the product.

- 11 and 12 show examples of vibration patterns for vibrating the laser beam.

- the cutting progress direction of the sheet metal W is the x direction

- the direction orthogonal to the x direction in the plane of the sheet metal W is the y direction.

- 11 and 12 show vibration patterns in a state where the machining head 35 is not moved in the x direction so that the vibration patterns can be easily understood.

- the galvano scanner unit 32 based on the control by the NC device 50, converts the beam spot Bs into the groove Wk formed by the progression of the beam spot Bs as the first example of the vibration pattern in the x direction. Vibrate.

- This vibration pattern is referred to as a parallel vibration pattern.

- the groove Wk formed in the sheet metal W without vibrating the laser beam has a kerf width K1.

- the beam spot Bs vibrates in the groove Wk, so that the kerf width K1 does not change.

- the galvano scanner unit 32 vibrates the beam spot Bs in the y direction as a second example of the vibration pattern based on the control by the NC device 50.

- This vibration pattern is referred to as an orthogonal vibration pattern.

- the groove Wk has a kerf width K2 wider than the kerf width K1.

- the laser beam vibrates while the machining head 35 moves in the cutting progress direction.

- the vibration pattern is obtained by adding a displacement in the cutting progress direction (x direction) to the vibration pattern.

Landscapes

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Engineering & Computer Science (AREA)

- Plasma & Fusion (AREA)

- Mechanical Engineering (AREA)

- Laser Beam Processing (AREA)

Abstract

ビーム変位機構は、ノズル(36)の開口(36a)より射出されるレーザビームの開口(36a)内での位置を変位させる。アシストガス供給装置(80)は、板金(W)の加工時にアシストガスを加工ヘッド(35)に供給する。制御装置(NC装置50)は、製品の外部にピアシング加工を施すときには、レーザビームの開口(36a)内の位置を、開口(36a)の中心から製品より離れる方向の位置へと変位させるようビーム変位機構を制御する。制御装置は、製品の外形を切断するときには、レーザビームの開口(36a)内の位置を、開口(36a)の中心から切断進行方向の前方側に変位させるようビーム変位機構を制御する。

Description

本開示は、レーザビームによって板金を加工するレーザ加工機及びレーザ加工方法に関する。

レーザ発振器より射出されたレーザビームによって板金を切断して、所定の形状を有する製品を製作するレーザ加工機が普及している。レーザ加工機は、ノズルよりレーザビームを射出して板金を切断するときに、ノズルより板金にアシストガスを吹き付けて、カーフ幅内の溶融金属を排出するように構成されている(特許文献1参照)。

レーザ加工機がレーザビームによって板金を切断して所定の形状を有する製品を製作する際には、レーザ加工機は板金の製品の外部となる位置にレーザビームによってピアスと称される穴を開ける。レーザ加工機はレーザビームによって板金にピアスを開けるピアシング加工に続けて製品外形の所定の位置まで切断するアプローチ加工を施した後に、製品外形に沿って板金を切断する。

レーザ加工機は、板金の材料に応じたアシストガスを板金に吹き付けながら、板金にレーザビームを照射することによってピアシング加工を施したり、板金を切断したりする。アプローチ加工または製品外形に沿った切断の際には、レーザビームの熱によって溶融した溶融金属は、アシストガスによって、既に切断された溝より板金の裏面側へと吹き飛ばされる。しかしながら、ピアシング加工時には、溝または孔が形成されていないことから、溶融金属はアシストガスによって板金の表面へと吹き飛ばされてピアスの周囲に付着する。

ピアシング加工時に飛散する溶融金属は、ピアスの周囲の製品側に付着しない方がよい。アシストガスを板金に吹き付けながら板金にピアスを開けるピアシング加工を施す際に、ピアス周囲の製品側に付着する溶融金属の量を低減させることが望まれる。

アシストガスの消費量が多いほど、製品の製造コストが高くなる。そこで、レーザ加工機が板金を切断して製品を製作するときのアシストガスの消費量を少なくして、製品の製造コストを低減させることが望まれる。

1またはそれ以上の実施形態は、ピアシング加工時にピアス周囲の製品側に付着する溶融金属の量を低減させることができ、板金を切断して製品を製作するときのアシストガスの消費量を少なくして、製品の製造コストを低減させることができるレーザ加工機及びレーザ加工方法を提供することを目的とする。

1またはそれ以上の実施形態の第1の態様によれば、レーザビームを開口より射出するノズルが先端に取り付けられた加工ヘッドと、レーザビームが照射されることによって切断される板金の面に対する前記加工ヘッドの相対的な位置を移動させる移動機構と、前記開口より射出されるレーザビームの前記開口内での位置を変位させるビーム変位機構と、前記板金の加工時に、前記開口より前記板金に吹き付けるためのアシストガスを前記加工ヘッドに供給するアシストガス供給装置と、前記板金の加工としてレーザビームによって前記板金より切断する製品の外部にピアスを開けるピアシング加工を施すときには、前記開口から射出されるレーザビームの前記開口内の位置を、前記開口の中心から前記製品より離れる方向の位置へと変位させ、前記板金の加工としてレーザビームによって前記製品の外形を切断するときには、前記開口から射出されるレーザビームの前記開口内の位置を、前記開口の中心よりも切断進行方向の前方側に変位させるよう前記ビーム変位機構を制御する制御装置とを備えるレーザ加工機が提供される。

1またはそれ以上の実施形態の第2の態様によれば、レーザビームによって板金より製品を切断するために前記製品の外部にピアスを開けるピアシング加工を施すときには、加工ヘッドの先端に取り付けられたノズルの開口から射出されるレーザビームの前記開口内の位置を、前記開口の中心から前記製品より離れる方向の位置へと変位させ、前記ピアシング加工時に、前記開口より前記板金へとアシストガスを吹き付けて、前記レーザビームによる熱によって溶融した前記板金の溶融金属を前記ピアス周囲の前記製品より離れる方向へと吹き飛ばし、レーザビームによって前記製品の外形を切断するときには、前記開口から射出されるレーザビームの前記開口内の位置を、前記開口の中心よりも切断進行方向の前方側に変位させ、前記製品の外形切断時に、前記開口より前記板金へとアシストガスを吹き付けて、レーザビームによる熱によって溶融した前記板金の溶融金属を、前記製品の外形周囲に形成された溝より排出するレーザ加工方法が提供される。

1またはそれ以上の実施形態のレーザ加工機及びレーザ加工方法によれば、ピアシング加工時にピアス周囲の製品側に付着する溶融金属の量を低減させることができる。また、板金を切断して製品を製作するとき、アシストガスの消費量を少なくして、製品の製造コストを低減させることができる。

以下、1またはそれ以上の実施形態のレーザ加工機及びレーザ加工方法について、添付図面を参照して説明する。図1において、レーザ加工機100は、レーザビームを生成して射出するレーザ発振器10と、レーザ加工ユニット20と、レーザ発振器10より射出されたレーザビームをレーザ加工ユニット20へと伝送するプロセスファイバ12とを備える。

また、レーザ加工機100は、操作部40と、NC装置50と、加工プログラムデータベース60と、加工条件データベース70と、アシストガス供給装置80とを備える。NC装置50は、レーザ加工機100の各部を制御する制御装置の一例である。

レーザ発振器10としては、レーザダイオードより発せられる励起光を増幅して所定の波長のレーザビームを射出するレーザ発振器、またはレーザダイオードより発せられるレーザビームを直接利用するレーザ発振器が好適である。レーザ発振器10は、例えば、固体レーザ発振器、ファイバレーザ発振器、ディスクレーザ発振器、ダイレクトダイオードレーザ発振器(DDL発振器)である。

レーザ発振器10は、波長900nm~1100nmの1μm帯のレーザビームを射出する。ファイバレーザ発振器及びDDL発振器を例とすると、ファイバレーザ発振器は、波長1060nm~1080nmのレーザビームを射出し、DDL発振器は、波長910nm~950nmのレーザビームを射出する。

レーザ加工ユニット20は、加工対象の板金Wを載せる加工テーブル21と、門型のX軸キャリッジ22と、Y軸キャリッジ23と、Y軸キャリッジ23に固定されたコリメータユニット30と、加工ヘッド35とを有する。板金Wはステンレス鋼であっても、軟鋼であってもよく、材料は限定されない。

X軸キャリッジ22は、加工テーブル21上でX軸方向に移動自在に構成されている。Y軸キャリッジ23は、X軸キャリッジ22上でX軸に垂直なY軸方向に移動自在に構成されている。X軸キャリッジ22及びY軸キャリッジ23は、加工ヘッド35を板金Wの面に沿って、X軸方向、Y軸方向、または、X軸とY軸との任意の合成方向に移動させる移動機構として機能する。

加工ヘッド35を板金Wの面に沿って移動させる代わりに、加工ヘッド35は位置が固定されていて、板金Wが移動するように構成されていてもよい。レーザ加工機100は、板金Wの面に対して加工ヘッド35を相対的に移動させる移動機構を備えていればよい。

加工ヘッド35には、先端部に円形の開口36aを有し、開口36aよりレーザビームを射出するノズル36が取り付けられている。ノズル36の開口36aより射出されたレーザビームは板金Wに照射される。アシストガス供給装置80は、アシストガスとして、板金Wがステンレス鋼であれば窒素を、板金Wが軟鋼であれば酸素を加工ヘッド35に供給する。板金Wの加工時に、アシストガスは開口36aより板金Wへと吹き付けられる。なお、いずれの鋼種においても、加工意図に応じて窒素と酸素とを成分に含む混合ガスをアシストガスとして用いることができる。

ピアシング加工時には、アシストガスは板金Wが溶融した溶融金属を吹き飛ばし、アプローチ加工または製品外形の切断時には、アシストガスはカーフ幅内の溶融金属を排出する。製品外形の切断とは、製品の外周を切断する場合と、製品の内部に開口を形成するために製品の内周を切断する場合とを含む。以下、製品外形が製品外周である場合を例とする。

図2に示すように、コリメータユニット30は、プロセスファイバ12より射出された発散光のレーザビームを平行光(コリメート光)に変換するコリメーションレンズ31を備える。また、コリメータユニット30は、ガルバノスキャナユニット32と、ガルバノスキャナユニット32より射出されたレーザビームをX軸及びY軸に垂直なZ軸方向下方に向けて反射させるベンドミラー33を備える。加工ヘッド35は、ベンドミラー33で反射したレーザビームを集束して、板金Wに照射する集束レンズ34を備える。

集束レンズ34は、光軸方向の位置を調整可能とされている。集束レンズ34は、板金Wに照射されるレーザビームの集束点を調整する集束点調整機構として機能する。

レーザ加工機100は、ノズル36の開口36aより射出されるレーザビームが開口36aの中心に位置するように芯出しされている。基準の状態では、レーザビームは、開口36aの中心より射出する。ガルバノスキャナユニット32は、加工ヘッド35内を進行して開口36aより射出されるレーザビームの開口36a内での位置を変位させるビーム変位機構として機能する。結果として、ガルバノスキャナユニット32は、レーザビームを板金Wに照射する位置を、開口36aの中心直下の位置から所定距離だけ離隔した位置へと変位させる。

ガルバノスキャナユニット32は、コリメーションレンズ31より射出されたレーザビームを反射するスキャンミラー321と、スキャンミラー321を所定の角度となるように回転させる駆動部322とを有する。また、ガルバノスキャナユニット32は、スキャンミラー321より射出されたレーザビームを反射するスキャンミラー323と、スキャンミラー323を所定の角度となるように回転させる駆動部324とを有する。

駆動部322及び324は、NC装置50による制御に基づき、それぞれ、スキャンミラー321及び323を所定の角度範囲で往復振動させることもできる。スキャンミラー321とスキャンミラー323とのいずれか一方または双方を往復振動させることによって、ガルバノスキャナユニット32は、板金Wに照射されるレーザビームを振動させることができる。即ち、NC装置50は、ガルバノスキャナユニット32を、加工ヘッド35内を進行して開口36aより射出されるレーザビームを、開口36a内で振動させるビーム振動機構として機能させることもできる。

ガルバノスキャナユニット32はビーム変位機構及びビーム振動機構の一例であり、ビーム変位機構及びビーム振動機構はガルバノスキャナユニット32に限定されない。

図3は、スキャンミラー321とスキャンミラー323とのいずれか一方または双方が傾けられて、板金Wに照射されるレーザビームの位置が変位した状態を示している。図3において、ベンドミラー33で折り曲げられて集束レンズ34を通過する細実線は、レーザ加工機100が基準の状態であるときのレーザビームの光軸を示している。

なお、詳細には、ベンドミラー33の手前に位置しているガルバノスキャナユニット32の作動により、ベンドミラー33に入射するレーザビームの光軸の角度が変化し、光軸がベンドミラー33の中心から外れる。図3では、簡略化のため、ガルバノスキャナユニット32の作動前後でベンドミラー33へのレーザビームの入射位置を同じ位置としている。

ガルバノスキャナユニット32による作用によって、レーザビームの光軸が細実線で示す位置から太実線で示す位置へと変位したとする。ベンドミラー33で反射するレーザビームが角度θで傾斜したとすると、板金Wへのレーザビームの照射位置は距離Δsだけ変位する。集束レンズ34の焦点距離をEFL(Effective Focal Length)とすると、距離Δsは、EFL×sinθで計算される。

ガルバノスキャナユニット32がレーザビームを図3に示す方向とは逆方向に角度θだけ傾ければ、板金Wへのレーザビームの照射位置を図3に示す方向とは逆方向に距離Δsだけ変位させることができる。距離Δsは開口36aの半径未満の距離であり、好ましくは、開口36aの半径から所定の余裕量だけ引いた距離を最大距離とした最大距離以下の距離である。

NC装置50は、ガルバノスキャナユニット32の駆動部322及び324を制御することによって、レーザビームを板金Wに照射する位置を変位させることができる。また、NC装置50は、レーザビームを板金Wの面内の所定の方向に振動させることもできる。レーザビームを振動させることによって、板金Wの面上に形成されるビームスポットを振動させることができる。

図4に示すように、板金Wに複数の矩形状の製品200が板取りされていて、レーザ加工機100が各製品200を切断する場合を考える。図4に示す位置にピアシング加工を施してピアス201を開け、ピアス201を開けたらアプローチ202を切断し、アプローチ202の製品200側の端部から製品200の外周に沿って板金Wを切断する加工プログラムが作成されているとする。加工プログラムは、加工プログラムデータベース60に記憶されている。

NC装置50は、加工プログラムデータベース60より加工プログラムを読み出し、加工条件データベース70に記憶されている複数の加工条件のいずれかを選択する。NC装置50は、読み出した加工プログラム及び選択した加工条件に基づいて板金Wを加工するよう、レーザ加工機100を制御する。

図5Aに示すように、加工プログラムによって、ピアシング加工を施してピアス201を開ける位置は板金W上の座標(X1,Y1)に設定されている。レーザビームが開口36aの中心より射出されるとすれば、NC装置50は、開口36aの中心が座標(X1,Y1)に位置するように加工ヘッド35を位置させればよい。開口36aの中心が座標(X1,Y1)に位置すれば、開口36aの中心はピアス201を開ける位置の直上に位置する。

板金Wの板厚が厚いと、ピアス201が形成されるまでの時間が長くなり、開口36aの中心直下の溶融箇所が面方向に微小に移動する現象が発生することがある。すると、溶融金属の量が周方向に均等でなくなって所定の方向に偏る。

図5Aに示すように、開口36aの中心を、ピアス201を開ける位置の直上に位置させて、アシストガスを板金Wに吹き付けると、溶融金属の量が偏った方向により多くの溶融金属が飛散する。飛散する溶融金属と、板金Wに付着して固化した堆積金属塊との双方をスパッタと称することがあるが、1またはそれ以上の実施形態においては堆積金属塊をスパッタと称することとする。溶融金属の量が偏る方向はランダムであるので、溶融金属が多く飛散してスパッタが多く付着する方向はランダムとなる。

1またはそれ以上の実施形態においては、溶融金属Wmeltが飛散してスパッタが付着する方向を制御するために、図5Bに示す第1の変位方法、または、図5Cに示す第2の変位方法を採用することによって、レーザビームの開口36a内の位置を、開口36aの中心から製品200より離れる方向の位置へと変位させる。

第1の変位方法においては、図5Bに示すように、NC装置50は、開口36aの中心が座標(X1,Y1)よりもアプローチ202上の製品200側に変位させた位置の直上に位置するように、加工ヘッド35をアプローチ202に沿って製品200側に変位させる。これに加えて、NC装置50は、レーザビームが板金Wに照射される位置が座標(X1,Y1)となるように、ガルバノスキャナユニット32におけるスキャンミラー321または323の角度を変更する。結果として、レーザビームが板金Wに照射される位置は開口36aの中心直下ではなく、製品200から離れた側に変位する。

第2の変位方法においては、図5Cに示すように、NC装置50は、開口36aの中心が座標(X1,Y1)に位置するように加工ヘッド35を位置させる。これに加えて、NC装置50は、レーザビームが板金Wに照射される位置が、アプローチ202の延長線上で座標(X1,Y1)よりも製品200から離れた側に位置するように、ガルバノスキャナユニット32におけるスキャンミラー321または323の角度を変更する。結果として、レーザビームが板金Wに照射される位置は開口36aの中心直下ではなく、製品200から離れた側に変位する。

図5Cに示す第2の変位方法を採用すると、NC装置50が、ピアス201を開ける位置を変更し、アプローチ202を延長するよう加工プログラムを修正する必要がある。場合によっては、隣り合う製品の外周切断線とピアシング加工位置との干渉を考慮しなくてはならず、処理を複雑化させることがある。よって、第2の変位方法よりも第1の変位方法の方が好ましい。

図6は、加工ヘッド35の側面方向から見て、開口36aの中心36ctrから外側へと変位させたレーザビームによって板金Wにピアスを開ける動作を概念的に示し、図7は、板金Wの上方から板金Wを見た状態を概念的に示している。板金Wにピアシング加工を施す際には、NC装置50は、ノズル36を板金Wから離すように加工ヘッド35を上昇させる。従って、図6に示すように、一点鎖線で示すレーザビームのビームウエストは板金Wから離れた上方に位置している。

図6及び図7に示すように、アシストガスAGは板金Wへと周方向に均等に吹き付けられるものの、板金Wに照射されるレーザビームが変位しているため、溶融金属Wmeltはレーザビームが変位した方向に飛散する。溶融金属Wmeltの量が仮に製品200側に偏ったとしても、板金W上でレーザビームを変位させる距離Δsは溶融金属Wmeltの量が偏る距離よりも格段に大きいため、溶融金属Wmeltはレーザビームが変位した方向に飛散する。

レーザビームが板金Wに照射される位置を開口36aの中心36ctrの直下から製品200より離れる方向の位置へと変位させれば、溶融金属Wmeltはレーザビームが変位した方向に飛散するから、溶融金属Wmeltは製品200より離れる方向に飛散する。

よって、1またはそれ以上の実施形態のレーザ加工機100及びレーザ加工機100で実行されるレーザ加工方法によれば、図8に示すように、板金Wに、ピアス201の周囲の製品200とは反対側にスパッタSpを付着させ、製品200側にはスパッタSpをほとんど付着させないように制御することができる。従って、製品200の近くにピアス201を開けることができるので、図4に示す隣接する製品200の間隔Dを狭くすることができる。その結果、1またはそれ以上の実施形態のレーザ加工機100及びレーザ加工方法によれば、歩留まりを向上させることが可能となる。

また、1またはそれ以上の実施形態のレーザ加工機100及びレーザ加工方法によれば、スパッタSpがアプローチ202にほとんど付着しないので、アプローチ加工が安定し、加工不良を発生させるおそれを低減させることができる。

図5B及び図5Cにおいては、板金Wに照射するレーザビームの位置を変位させる方向をアプローチ202に沿って製品200から離れる方向としているが、アプローチ202に沿った方向に限定されるものではない。製品200から離れる方向であれば、アプローチ202に沿った方向でなくてもよい。

次に、レーザ加工機100において、アシストガスの消費量を少なくして、製品の製造コストを低減させるための方法を説明する。レーザ加工機100が上記のようにピアシング加工を施してピアス201を開けたら、レーザ加工機100は次のようにアプローチ202を切断し、アプローチ202の製品200側の端部から製品200の外周に沿って板金Wを切断する。

図9または図10に示すように、アプローチ加工または製品外周の切断時には、NC装置50は、ガルバノスキャナユニット32によって、レーザビーム(図10に示すビームスポットBs)を開口36aの中心36ctrよりも切断進行方向の前方側に変位させる。NC装置50は、レーザビームを切断進行方向の前方側に変位させた状態で、移動機構によって加工ヘッド35の相対的な位置を移動させて板金Wを切断する。

図9は、ビームウエストの位置を板金Wの表面よりも下方に位置させたデフォーカスの状態で板金Wを切断する状態を示している。図9においては、ビームウエスト(レーザビームの集束点)は板金Wの板厚方向の中央またはその近傍に位置している。NC装置50は、ビームウエストが、板金Wの板厚方向の中央もしくはその近傍、または、板金Wの表面よりも下方であって、板厚方向の中央よりも上方に位置するように、集束レンズ34の光軸方向の位置を調整することが好ましい。ビームウエストの位置を、集束レンズ34の光軸方向の位置を調整する方法以外の方法で調整してもよい。

なお、酸素をアシストガスとして用いて板金Wを加工する場合、ビームウエストが板金Wの表面または表面より上方に位置するように、集束レンズ34の光軸方向の位置を調整してもよい。

さらに、図9に示すように、NC装置50は、開口36aの中心36ctrが、カッティングフロントCFにおける板金Wの板厚方向の中央よりも下方側に位置するように、加工ヘッド35を位置させるのがよい。

図9及び図10において、アシストガス供給装置80によって加工ヘッド35へと供給されたアシストガスAGは、開口36aを通って板金Wに吹き付けられる。レーザビームを切断進行方向の前方側に変位させると、切断進行方向の後方側に生成される溶融金属Wmeltに作用するアシストガスAGの量を増やすことができる。

加工条件データベース70には、アプローチ加工または製品外周の切断時の加工条件の1つとして、レーザビームを切断進行方向の前方側に変位させるオフセット距離が記憶されている。NC装置50は、ガルバノスキャナユニット32によって、レーザビームをオフセット距離だけ切断進行方向の前方側に変位させる。

ノズル36から噴出するアシストガスの時間当たりの噴出量は、開口36aの面積に比例する。従って、アシストガスの消費量を少なくするには、開口36aの直径(ノズル径)を小さくことが考えられる。しかしながら、ノズル径を小さくするとアシストガスの流量が少なくなるから、溶融金属Wmeltの排出性が悪化して加工不良を引き起こす。

1またはそれ以上の実施形態のレーザ加工機100及びレーザ加工方法によれば、溶融金属Wmeltに作用するアシストガスの量を増やすことができるから、ノズル径を小さくしても溶融金属Wmeltに作用する実質的なアシストガスの流量がさほど少なくならない。よって、1またはそれ以上の実施形態のレーザ加工機100及びレーザ加工方法によれば、溶融金属Wmeltの排出性が悪化して加工不良を引き起こすことがほとんどないので、従来よりもノズル径の小さいノズル36を用いることが可能となる。

一例として、ノズル径4mmのノズル36を用いたときのアシストガスの消費量を100%とすると、ノズル径3mmのノズル36を用いたときのアシストガスの消費量は75%となる。1またはそれ以上の実施形態のレーザ加工機100及びレーザ加工方法によれば、ノズル径3mmのノズル36を用いてアシストガスの消費量を56%とすることができる。

1またはそれ以上の実施形態のレーザ加工機100及びレーザ加工方法によれば、上記の例においてはアシストガスの消費量を44%削減することができるので、製品の製造コストを低減させることができる。

NC装置50は、アプローチ加工または製品外周の切断時に、ガルバノスキャナユニット32によって、レーザビームを切断進行方向の前方側に変位させた状態で所定の振動パターンで振動させてもよい。

図11及び図12は、レーザビームを振動させる振動パターンの例を示している。板金Wの切断進行方向をx方向、板金Wの面内でx方向と直交する方向をy方向とする。図11及び図12は、振動パターンを理解しやすいよう、加工ヘッド35をx方向に移動させない状態での振動パターンを示している。

図11に示すように、ガルバノスキャナユニット32は、NC装置50による制御に基づいて、振動パターンの第1の例として、ビームスポットBsをビームスポットBsの進行によって形成された溝Wk内でx方向に振動させる。この振動パターンを平行振動パターンと称することとする。

レーザビームを振動させない状態で板金Wに形成される溝Wkはカーフ幅K1を有する。レーザビームを平行振動パターンで振動させると、ビームスポットBsは溝Wk内で振動するので、カーフ幅K1は変化しない。

図12に示すように、ガルバノスキャナユニット32は、NC装置50による制御に基づいて、振動パターンの第2の例として、ビームスポットBsをy方向に振動させる。この振動パターンを直交振動パターンと称することとする。直交振動パターンを用いると、溝Wkはカーフ幅K1よりも広いカーフ幅K2となる。

なお、図11に示す平行振動パターン、図12に示す直交振動パターンのいずれも、実際には、加工ヘッド35が切断進行方向に移動しながらレーザビームが振動するので、図11または図12に示す振動パターンに切断進行方向(x方向)の変位を加えた振動パターンとなる。

本発明は以上説明した1またはそれ以上の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変更可能である。

本願の開示は、2018年3月12日に出願された特願2018-044098号に記載の主題と関連しており、それらの全ての開示内容は引用によりここに援用される。

Claims (6)

- レーザビームを開口より射出するノズルが先端に取り付けられた加工ヘッドと、

板金の面に対して前記加工ヘッドを相対的に移動させる移動機構と、

前記開口より射出されるレーザビームの前記開口内での位置を変位させるビーム変位機構と、

前記板金の加工時に、前記開口より前記板金に吹き付けるためのアシストガスを前記加工ヘッドに供給するアシストガス供給装置と、

前記板金の加工としてレーザビームによって前記板金より切断する製品の外部にピアスを開けるピアシング加工を施すときには、前記開口から射出されるレーザビームの前記開口内の位置を、前記開口の中心から前記製品より離れる方向の位置へと変位させ、前記板金の加工としてレーザビームによって前記製品の外形を切断するときには、前記開口から射出されるレーザビームの前記開口内の位置を、前記開口の中心から切断進行方向の前方側に変位させるよう前記ビーム変位機構を制御する制御装置と、

を備えるレーザ加工機。 - 前記板金に照射されるレーザビームの集束点を調整する集束点調整機構を備え、

前記制御装置は、前記製品の外形を切断するときに、レーザビームの集束点を前記板金の表面よりも下方であって、前記板金の板厚の中央または中央よりも上方に位置させるよう、前記集束点調整機構を制御する

請求項1に記載のレーザ加工機。 - 前記ビーム変位機構は、前記レーザビームを振動させるビーム振動機構としても機能し、

前記制御装置は、前記製品の外形を切断するときに、レーザビームを所定の振動パターンで振動させるよう前記ビーム振動機構を制御する

請求項1または2に記載のレーザ加工機。 - レーザビームによって板金より製品を切断するために前記製品の外部にピアスを開けるピアシング加工を施すときには、加工ヘッドの先端に取り付けられたノズルの開口から射出されるレーザビームの前記開口内の位置を、前記開口の中心から前記製品より離れる方向の位置へと変位させ、

前記ピアシング加工時に、前記開口より前記板金へとアシストガスを吹き付けて、前記レーザビームによる熱によって溶融した前記板金の溶融金属を前記ピアス周囲の前記製品より離れる方向へと吹き飛ばし、

レーザビームによって前記製品の外形を切断するときには、前記開口から射出されるレーザビームの前記開口内の位置を、前記開口の中心から切断進行方向の前方側に変位させ、

前記製品の外形切断時に、前記開口より前記板金へとアシストガスを吹き付けて、レーザビームによる熱によって溶融した前記板金の溶融金属を、前記製品の外形周囲に形成された溝より排出する

レーザ加工方法。 - 前記製品の外形を切断するときに、レーザビームの集束点を前記板金の表面よりも下方であって、前記板金の板厚の中央または中央よりも上方に位置させる請求項4に記載のレーザ加工方法。

- 前記製品の外形を切断するときに、レーザビームを所定の振動パターンで振動させる請求項4または5に記載のレーザ加工方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018044098A JP6538910B1 (ja) | 2018-03-12 | 2018-03-12 | レーザ加工機及びレーザ加工方法 |

| JP2018-044098 | 2018-03-12 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2019176292A1 true WO2019176292A1 (ja) | 2019-09-19 |

Family

ID=67144622

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2019/001944 WO2019176292A1 (ja) | 2018-03-12 | 2019-01-23 | レーザ加工機及びレーザ加工方法 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP6538910B1 (ja) |

| WO (1) | WO2019176292A1 (ja) |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06170578A (ja) * | 1992-12-04 | 1994-06-21 | Yasuyuki Moriyama | レーザ切断加工用ノズル |

| JPH07308792A (ja) * | 1994-05-18 | 1995-11-28 | Matsushita Electric Ind Co Ltd | レーザ加工機のレーザビームノズル装置 |

| JP2005279730A (ja) * | 2004-03-30 | 2005-10-13 | Nippon Steel Corp | レーザ切断方法および装置 |

| JP2012187606A (ja) * | 2011-03-10 | 2012-10-04 | Mitsubishi Electric Corp | レーザ加工装置およびレーザ加工方法 |

| WO2015156119A1 (ja) * | 2014-04-10 | 2015-10-15 | 三菱電機株式会社 | レーザ加工装置およびレーザ加工方法 |

-

2018

- 2018-03-12 JP JP2018044098A patent/JP6538910B1/ja active Active

-

2019

- 2019-01-23 WO PCT/JP2019/001944 patent/WO2019176292A1/ja active Application Filing

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06170578A (ja) * | 1992-12-04 | 1994-06-21 | Yasuyuki Moriyama | レーザ切断加工用ノズル |

| JPH07308792A (ja) * | 1994-05-18 | 1995-11-28 | Matsushita Electric Ind Co Ltd | レーザ加工機のレーザビームノズル装置 |

| JP2005279730A (ja) * | 2004-03-30 | 2005-10-13 | Nippon Steel Corp | レーザ切断方法および装置 |

| JP2012187606A (ja) * | 2011-03-10 | 2012-10-04 | Mitsubishi Electric Corp | レーザ加工装置およびレーザ加工方法 |

| WO2015156119A1 (ja) * | 2014-04-10 | 2015-10-15 | 三菱電機株式会社 | レーザ加工装置およびレーザ加工方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP6538910B1 (ja) | 2019-07-03 |

| JP2019155401A (ja) | 2019-09-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6638011B2 (ja) | レーザ加工機及びレーザ加工方法 | |

| WO2020008827A1 (ja) | レーザ加工機及びレーザ加工方法 | |

| JPWO2019176632A1 (ja) | 切削加工機及び切削加工方法 | |

| WO2020036021A1 (ja) | レーザ加工機及びレーザ加工方法 | |

| JP5446334B2 (ja) | レーザ溶接装置、およびレーザ溶接方法 | |

| WO2019176379A1 (ja) | レーザ加工機及びレーザ加工方法 | |

| WO2020075632A1 (ja) | レーザ加工機及びレーザ加工方法 | |

| WO2019176292A1 (ja) | レーザ加工機及びレーザ加工方法 | |

| EP3831527B1 (en) | Laser machining device and laser machining method | |

| JP6592564B1 (ja) | レーザ加工機及びレーザ加工方法 | |

| WO2022202797A1 (ja) | レーザ加工機およびレーザ加工方法 | |

| JP6820358B2 (ja) | レーザ加工機及びレーザ加工方法 | |

| JP4243894B2 (ja) | レーザ加工装置 | |

| WO2023085160A1 (ja) | レーザ加工方法及びレーザ加工機 | |

| JP7291527B2 (ja) | レーザ加工機及びレーザ加工方法 | |

| WO2023085156A1 (ja) | レーザ加工方法及びレーザ加工機 | |

| WO2020021924A1 (ja) | レーザ加工機及びレーザ加工方法 | |

| WO2020045081A1 (ja) | レーザ加工機及びレーザ加工方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 19766945 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 19766945 Country of ref document: EP Kind code of ref document: A1 |