WO2011093195A1 - 化学機械研磨用水系分散体およびそれを用いた化学機械研磨方法、ならびに化学機械研磨用水系分散体調製用キット - Google Patents

化学機械研磨用水系分散体およびそれを用いた化学機械研磨方法、ならびに化学機械研磨用水系分散体調製用キット Download PDFInfo

- Publication number

- WO2011093195A1 WO2011093195A1 PCT/JP2011/050917 JP2011050917W WO2011093195A1 WO 2011093195 A1 WO2011093195 A1 WO 2011093195A1 JP 2011050917 W JP2011050917 W JP 2011050917W WO 2011093195 A1 WO2011093195 A1 WO 2011093195A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- chemical mechanical

- mechanical polishing

- aqueous dispersion

- polishing

- film

- Prior art date

Links

- 238000005498 polishing Methods 0.000 title claims abstract description 346

- 239000000126 substance Substances 0.000 title claims abstract description 171

- 239000006185 dispersion Substances 0.000 title claims abstract description 153

- 238000000034 method Methods 0.000 title claims description 39

- 150000002500 ions Chemical class 0.000 claims abstract description 40

- 239000006061 abrasive grain Substances 0.000 claims abstract description 22

- 239000002612 dispersion medium Substances 0.000 claims abstract description 14

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 claims description 68

- 229910052721 tungsten Inorganic materials 0.000 claims description 68

- 239000010937 tungsten Substances 0.000 claims description 68

- 239000010949 copper Substances 0.000 claims description 64

- 229910052802 copper Inorganic materials 0.000 claims description 61

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 60

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 53

- 239000000203 mixture Substances 0.000 claims description 44

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 claims description 36

- 239000000758 substrate Substances 0.000 claims description 28

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 28

- ROOXNKNUYICQNP-UHFFFAOYSA-N ammonium persulfate Chemical compound [NH4+].[NH4+].[O-]S(=O)(=O)OOS([O-])(=O)=O ROOXNKNUYICQNP-UHFFFAOYSA-N 0.000 claims description 26

- -1 ferrate Substances 0.000 claims description 22

- 239000008119 colloidal silica Substances 0.000 claims description 20

- 239000004065 semiconductor Substances 0.000 claims description 17

- 238000002360 preparation method Methods 0.000 claims description 15

- 229910001870 ammonium persulfate Inorganic materials 0.000 claims description 13

- 238000002156 mixing Methods 0.000 claims description 9

- USHAGKDGDHPEEY-UHFFFAOYSA-L potassium persulfate Chemical compound [K+].[K+].[O-]S(=O)(=O)OOS([O-])(=O)=O USHAGKDGDHPEEY-UHFFFAOYSA-L 0.000 claims description 7

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 claims description 2

- 229910052751 metal Inorganic materials 0.000 description 52

- 239000002184 metal Substances 0.000 description 52

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 40

- 238000011156 evaluation Methods 0.000 description 29

- 238000007517 polishing process Methods 0.000 description 25

- 230000004888 barrier function Effects 0.000 description 23

- 229910052742 iron Inorganic materials 0.000 description 23

- 239000007800 oxidant agent Substances 0.000 description 23

- VCJMYUPGQJHHFU-UHFFFAOYSA-N iron(3+);trinitrate Chemical compound [Fe+3].[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O VCJMYUPGQJHHFU-UHFFFAOYSA-N 0.000 description 22

- 239000002245 particle Substances 0.000 description 22

- 229910052814 silicon oxide Inorganic materials 0.000 description 18

- UMPKMCDVBZFQOK-UHFFFAOYSA-N potassium;iron(3+);oxygen(2-) Chemical compound [O-2].[O-2].[K+].[Fe+3] UMPKMCDVBZFQOK-UHFFFAOYSA-N 0.000 description 13

- DHMQDGOQFOQNFH-UHFFFAOYSA-N Glycine Chemical compound NCC(O)=O DHMQDGOQFOQNFH-UHFFFAOYSA-N 0.000 description 12

- 238000011109 contamination Methods 0.000 description 12

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N iron oxide Inorganic materials [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 12

- 229920003169 water-soluble polymer Polymers 0.000 description 12

- 235000001014 amino acid Nutrition 0.000 description 11

- 229940024606 amino acid Drugs 0.000 description 11

- 150000001413 amino acids Chemical class 0.000 description 11

- 239000004094 surface-active agent Substances 0.000 description 11

- 230000000694 effects Effects 0.000 description 10

- 239000000654 additive Substances 0.000 description 9

- 230000000052 comparative effect Effects 0.000 description 9

- 239000008139 complexing agent Substances 0.000 description 8

- 125000000623 heterocyclic group Chemical group 0.000 description 8

- 239000007788 liquid Substances 0.000 description 8

- 239000000463 material Substances 0.000 description 8

- 238000005259 measurement Methods 0.000 description 8

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 7

- 239000007864 aqueous solution Substances 0.000 description 7

- 238000006243 chemical reaction Methods 0.000 description 7

- 150000001875 compounds Chemical class 0.000 description 7

- 229910000462 iron(III) oxide hydroxide Inorganic materials 0.000 description 7

- 239000004471 Glycine Substances 0.000 description 6

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 6

- 239000010410 layer Substances 0.000 description 6

- 230000001590 oxidative effect Effects 0.000 description 6

- 239000000377 silicon dioxide Substances 0.000 description 6

- 239000002002 slurry Substances 0.000 description 6

- 238000004438 BET method Methods 0.000 description 5

- 238000000354 decomposition reaction Methods 0.000 description 5

- 239000003002 pH adjusting agent Substances 0.000 description 5

- 238000012360 testing method Methods 0.000 description 5

- 239000010936 titanium Substances 0.000 description 5

- JPVYNHNXODAKFH-UHFFFAOYSA-N Cu2+ Chemical compound [Cu+2] JPVYNHNXODAKFH-UHFFFAOYSA-N 0.000 description 4

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 4

- 230000000996 additive effect Effects 0.000 description 4

- 238000005229 chemical vapour deposition Methods 0.000 description 4

- 229910001431 copper ion Inorganic materials 0.000 description 4

- 230000007547 defect Effects 0.000 description 4

- 150000003839 salts Chemical class 0.000 description 4

- 229910052710 silicon Inorganic materials 0.000 description 4

- 239000010703 silicon Substances 0.000 description 4

- WGTYBPLFGIVFAS-UHFFFAOYSA-M tetramethylammonium hydroxide Chemical compound [OH-].C[N+](C)(C)C WGTYBPLFGIVFAS-UHFFFAOYSA-M 0.000 description 4

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 3

- QNAYBMKLOCPYGJ-REOHCLBHSA-N L-alanine Chemical compound C[C@H](N)C(O)=O QNAYBMKLOCPYGJ-REOHCLBHSA-N 0.000 description 3

- ZDXPYRJPNDTMRX-VKHMYHEASA-N L-glutamine Chemical compound OC(=O)[C@@H](N)CCC(N)=O ZDXPYRJPNDTMRX-VKHMYHEASA-N 0.000 description 3

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 3

- 230000009471 action Effects 0.000 description 3

- 235000004279 alanine Nutrition 0.000 description 3

- HSFWRNGVRCDJHI-UHFFFAOYSA-N alpha-acetylene Natural products C#C HSFWRNGVRCDJHI-UHFFFAOYSA-N 0.000 description 3

- 229920006317 cationic polymer Polymers 0.000 description 3

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 description 3

- LYCAIKOWRPUZTN-UHFFFAOYSA-N ethylene glycol Natural products OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 3

- ZDXPYRJPNDTMRX-UHFFFAOYSA-N glutamine Natural products OC(=O)C(N)CCC(N)=O ZDXPYRJPNDTMRX-UHFFFAOYSA-N 0.000 description 3

- 235000004554 glutamine Nutrition 0.000 description 3

- MVFCKEFYUDZOCX-UHFFFAOYSA-N iron(2+);dinitrate Chemical compound [Fe+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O MVFCKEFYUDZOCX-UHFFFAOYSA-N 0.000 description 3

- 239000002609 medium Substances 0.000 description 3

- 239000002736 nonionic surfactant Substances 0.000 description 3

- 230000003647 oxidation Effects 0.000 description 3

- 238000007254 oxidation reaction Methods 0.000 description 3

- JRKICGRDRMAZLK-UHFFFAOYSA-L peroxydisulfate Chemical compound [O-]S(=O)(=O)OOS([O-])(=O)=O JRKICGRDRMAZLK-UHFFFAOYSA-L 0.000 description 3

- 238000001556 precipitation Methods 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 230000001681 protective effect Effects 0.000 description 3

- 229910052708 sodium Inorganic materials 0.000 description 3

- 239000011734 sodium Substances 0.000 description 3

- NTHWMYGWWRZVTN-UHFFFAOYSA-N sodium silicate Chemical compound [Na+].[Na+].[O-][Si]([O-])=O NTHWMYGWWRZVTN-UHFFFAOYSA-N 0.000 description 3

- 238000004544 sputter deposition Methods 0.000 description 3

- 238000003860 storage Methods 0.000 description 3

- 150000003871 sulfonates Chemical class 0.000 description 3

- 229910052718 tin Inorganic materials 0.000 description 3

- 229910052719 titanium Inorganic materials 0.000 description 3

- NWUYHJFMYQTDRP-UHFFFAOYSA-N 1,2-bis(ethenyl)benzene;1-ethenyl-2-ethylbenzene;styrene Chemical compound C=CC1=CC=CC=C1.CCC1=CC=CC=C1C=C.C=CC1=CC=CC=C1C=C NWUYHJFMYQTDRP-UHFFFAOYSA-N 0.000 description 2

- QGZKDVFQNNGYKY-UHFFFAOYSA-O Ammonium Chemical compound [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- 229910019142 PO4 Inorganic materials 0.000 description 2

- KFSLWBXXFJQRDL-UHFFFAOYSA-N Peracetic acid Chemical compound CC(=O)OO KFSLWBXXFJQRDL-UHFFFAOYSA-N 0.000 description 2

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 239000004372 Polyvinyl alcohol Substances 0.000 description 2

- JUJWROOIHBZHMG-UHFFFAOYSA-N Pyridine Chemical group C1=CC=NC=C1 JUJWROOIHBZHMG-UHFFFAOYSA-N 0.000 description 2

- 239000004115 Sodium Silicate Substances 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 230000002378 acidificating effect Effects 0.000 description 2

- 230000006978 adaptation Effects 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 229920006318 anionic polymer Polymers 0.000 description 2

- 239000003945 anionic surfactant Substances 0.000 description 2

- 125000004429 atom Chemical group 0.000 description 2

- JFTTYFWNHKVEMY-UHFFFAOYSA-N barium ferrate Chemical compound [Ba+2].[O-][Fe]([O-])(=O)=O JFTTYFWNHKVEMY-UHFFFAOYSA-N 0.000 description 2

- 125000003785 benzimidazolyl group Chemical group N1=C(NC2=C1C=CC=C2)* 0.000 description 2

- 125000003354 benzotriazolyl group Chemical group N1N=NC2=C1C=CC=C2* 0.000 description 2

- 238000004364 calculation method Methods 0.000 description 2

- 239000003054 catalyst Substances 0.000 description 2

- 239000003729 cation exchange resin Substances 0.000 description 2

- 239000003093 cationic surfactant Substances 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 238000002296 dynamic light scattering Methods 0.000 description 2

- 239000004744 fabric Substances 0.000 description 2

- 230000005484 gravity Effects 0.000 description 2

- 125000005842 heteroatom Chemical group 0.000 description 2

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 2

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 2

- 239000011976 maleic acid Substances 0.000 description 2

- 229910052748 manganese Inorganic materials 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 239000011259 mixed solution Substances 0.000 description 2

- 230000007935 neutral effect Effects 0.000 description 2

- 125000005385 peroxodisulfate group Chemical group 0.000 description 2

- 235000021317 phosphate Nutrition 0.000 description 2

- 238000000206 photolithography Methods 0.000 description 2

- XNGIFLGASWRNHJ-UHFFFAOYSA-N phthalic acid Chemical compound OC(=O)C1=CC=CC=C1C(O)=O XNGIFLGASWRNHJ-UHFFFAOYSA-N 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 229920002635 polyurethane Polymers 0.000 description 2

- 239000004814 polyurethane Substances 0.000 description 2

- 229920002451 polyvinyl alcohol Polymers 0.000 description 2

- LOAUVZALPPNFOQ-UHFFFAOYSA-N quinaldic acid Chemical compound C1=CC=CC2=NC(C(=O)O)=CC=C21 LOAUVZALPPNFOQ-UHFFFAOYSA-N 0.000 description 2

- GJAWHXHKYYXBSV-UHFFFAOYSA-N quinolinic acid Chemical compound OC(=O)C1=CC=CN=C1C(O)=O GJAWHXHKYYXBSV-UHFFFAOYSA-N 0.000 description 2

- 125000002943 quinolinyl group Chemical group N1=C(C=CC2=CC=CC=C12)* 0.000 description 2

- 230000009257 reactivity Effects 0.000 description 2

- RMAQACBXLXPBSY-UHFFFAOYSA-N silicic acid Chemical compound O[Si](O)(O)O RMAQACBXLXPBSY-UHFFFAOYSA-N 0.000 description 2

- 235000012239 silicon dioxide Nutrition 0.000 description 2

- 229910052911 sodium silicate Inorganic materials 0.000 description 2

- 238000003756 stirring Methods 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 2

- MZLGASXMSKOWSE-UHFFFAOYSA-N tantalum nitride Chemical compound [Ta]#N MZLGASXMSKOWSE-UHFFFAOYSA-N 0.000 description 2

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 2

- 238000013519 translation Methods 0.000 description 2

- MTCFGRXMJLQNBG-REOHCLBHSA-N (2S)-2-Amino-3-hydroxypropansäure Chemical compound OC[C@H](N)C(O)=O MTCFGRXMJLQNBG-REOHCLBHSA-N 0.000 description 1

- MLIWQXBKMZNZNF-KUHOPJCQSA-N (2e)-2,6-bis[(4-azidophenyl)methylidene]-4-methylcyclohexan-1-one Chemical compound O=C1\C(=C\C=2C=CC(=CC=2)N=[N+]=[N-])CC(C)CC1=CC1=CC=C(N=[N+]=[N-])C=C1 MLIWQXBKMZNZNF-KUHOPJCQSA-N 0.000 description 1

- HYZJCKYKOHLVJF-UHFFFAOYSA-N 1H-benzimidazole Chemical compound C1=CC=C2NC=NC2=C1 HYZJCKYKOHLVJF-UHFFFAOYSA-N 0.000 description 1

- HZAXFHJVJLSVMW-UHFFFAOYSA-N 2-Aminoethan-1-ol Chemical compound NCCO HZAXFHJVJLSVMW-UHFFFAOYSA-N 0.000 description 1

- 239000004475 Arginine Substances 0.000 description 1

- DCXYFEDJOCDNAF-UHFFFAOYSA-N Asparagine Natural products OC(=O)C(N)CC(N)=O DCXYFEDJOCDNAF-UHFFFAOYSA-N 0.000 description 1

- 229920000858 Cyclodextrin Polymers 0.000 description 1

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 1

- PIICEJLVQHRZGT-UHFFFAOYSA-N Ethylenediamine Chemical compound NCCN PIICEJLVQHRZGT-UHFFFAOYSA-N 0.000 description 1

- VTLYFUHAOXGGBS-UHFFFAOYSA-N Fe3+ Chemical compound [Fe+3] VTLYFUHAOXGGBS-UHFFFAOYSA-N 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- WHUUTDBJXJRKMK-UHFFFAOYSA-N Glutamic acid Natural products OC(=O)C(N)CCC(O)=O WHUUTDBJXJRKMK-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 229920000663 Hydroxyethyl cellulose Polymers 0.000 description 1

- 239000004354 Hydroxyethyl cellulose Substances 0.000 description 1

- XUJNEKJLAYXESH-REOHCLBHSA-N L-Cysteine Chemical compound SC[C@H](N)C(O)=O XUJNEKJLAYXESH-REOHCLBHSA-N 0.000 description 1

- ONIBWKKTOPOVIA-BYPYZUCNSA-N L-Proline Chemical compound OC(=O)[C@@H]1CCCN1 ONIBWKKTOPOVIA-BYPYZUCNSA-N 0.000 description 1

- ODKSFYDXXFIFQN-BYPYZUCNSA-P L-argininium(2+) Chemical compound NC(=[NH2+])NCCC[C@H]([NH3+])C(O)=O ODKSFYDXXFIFQN-BYPYZUCNSA-P 0.000 description 1

- DCXYFEDJOCDNAF-REOHCLBHSA-N L-asparagine Chemical compound OC(=O)[C@@H](N)CC(N)=O DCXYFEDJOCDNAF-REOHCLBHSA-N 0.000 description 1

- CKLJMWTZIZZHCS-REOHCLBHSA-N L-aspartic acid Chemical compound OC(=O)[C@@H](N)CC(O)=O CKLJMWTZIZZHCS-REOHCLBHSA-N 0.000 description 1

- WHUUTDBJXJRKMK-VKHMYHEASA-N L-glutamic acid Chemical compound OC(=O)[C@@H](N)CCC(O)=O WHUUTDBJXJRKMK-VKHMYHEASA-N 0.000 description 1

- HNDVDQJCIGZPNO-YFKPBYRVSA-N L-histidine Chemical compound OC(=O)[C@@H](N)CC1=CN=CN1 HNDVDQJCIGZPNO-YFKPBYRVSA-N 0.000 description 1

- AGPKZVBTJJNPAG-WHFBIAKZSA-N L-isoleucine Chemical compound CC[C@H](C)[C@H](N)C(O)=O AGPKZVBTJJNPAG-WHFBIAKZSA-N 0.000 description 1

- ROHFNLRQFUQHCH-YFKPBYRVSA-N L-leucine Chemical compound CC(C)C[C@H](N)C(O)=O ROHFNLRQFUQHCH-YFKPBYRVSA-N 0.000 description 1

- KDXKERNSBIXSRK-YFKPBYRVSA-N L-lysine Chemical compound NCCCC[C@H](N)C(O)=O KDXKERNSBIXSRK-YFKPBYRVSA-N 0.000 description 1

- FFEARJCKVFRZRR-BYPYZUCNSA-N L-methionine Chemical compound CSCC[C@H](N)C(O)=O FFEARJCKVFRZRR-BYPYZUCNSA-N 0.000 description 1

- COLNVLDHVKWLRT-QMMMGPOBSA-N L-phenylalanine Chemical compound OC(=O)[C@@H](N)CC1=CC=CC=C1 COLNVLDHVKWLRT-QMMMGPOBSA-N 0.000 description 1

- AYFVYJQAPQTCCC-GBXIJSLDSA-N L-threonine Chemical compound C[C@@H](O)[C@H](N)C(O)=O AYFVYJQAPQTCCC-GBXIJSLDSA-N 0.000 description 1

- QIVBCDIJIAJPQS-VIFPVBQESA-N L-tryptophane Chemical compound C1=CC=C2C(C[C@H](N)C(O)=O)=CNC2=C1 QIVBCDIJIAJPQS-VIFPVBQESA-N 0.000 description 1

- OUYCCCASQSFEME-QMMMGPOBSA-N L-tyrosine Chemical compound OC(=O)[C@@H](N)CC1=CC=C(O)C=C1 OUYCCCASQSFEME-QMMMGPOBSA-N 0.000 description 1

- ROHFNLRQFUQHCH-UHFFFAOYSA-N Leucine Natural products CC(C)CC(N)C(O)=O ROHFNLRQFUQHCH-UHFFFAOYSA-N 0.000 description 1

- KDXKERNSBIXSRK-UHFFFAOYSA-N Lysine Natural products NCCCCC(N)C(O)=O KDXKERNSBIXSRK-UHFFFAOYSA-N 0.000 description 1

- 239000004472 Lysine Substances 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 1

- 229920002845 Poly(methacrylic acid) Polymers 0.000 description 1

- 239000002202 Polyethylene glycol Substances 0.000 description 1

- 229920002873 Polyethylenimine Polymers 0.000 description 1

- 108010039918 Polylysine Proteins 0.000 description 1

- ONIBWKKTOPOVIA-UHFFFAOYSA-N Proline Natural products OC(=O)C1CCCN1 ONIBWKKTOPOVIA-UHFFFAOYSA-N 0.000 description 1

- 239000004373 Pullulan Substances 0.000 description 1

- 229920001218 Pullulan Polymers 0.000 description 1

- MTCFGRXMJLQNBG-UHFFFAOYSA-N Serine Natural products OCC(N)C(O)=O MTCFGRXMJLQNBG-UHFFFAOYSA-N 0.000 description 1

- 229920002125 Sokalan® Polymers 0.000 description 1

- 229910004166 TaN Inorganic materials 0.000 description 1

- AYFVYJQAPQTCCC-UHFFFAOYSA-N Threonine Natural products CC(O)C(N)C(O)=O AYFVYJQAPQTCCC-UHFFFAOYSA-N 0.000 description 1

- 239000004473 Threonine Substances 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- QIVBCDIJIAJPQS-UHFFFAOYSA-N Tryptophan Natural products C1=CC=C2C(CC(N)C(O)=O)=CNC2=C1 QIVBCDIJIAJPQS-UHFFFAOYSA-N 0.000 description 1

- 125000000641 acridinyl group Chemical group C1(=CC=CC2=NC3=CC=CC=C3C=C12)* 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 150000001447 alkali salts Chemical class 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- JRBRVDCKNXZZGH-UHFFFAOYSA-N alumane;copper Chemical compound [AlH3].[Cu] JRBRVDCKNXZZGH-UHFFFAOYSA-N 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- ODKSFYDXXFIFQN-UHFFFAOYSA-N arginine Natural products OC(=O)C(N)CCCNC(N)=N ODKSFYDXXFIFQN-UHFFFAOYSA-N 0.000 description 1

- 235000009697 arginine Nutrition 0.000 description 1

- 235000009582 asparagine Nutrition 0.000 description 1

- 229960001230 asparagine Drugs 0.000 description 1

- 235000003704 aspartic acid Nutrition 0.000 description 1

- PLUHAVSIMCXBEX-UHFFFAOYSA-N azane;dodecyl benzenesulfonate Chemical compound N.CCCCCCCCCCCCOS(=O)(=O)C1=CC=CC=C1 PLUHAVSIMCXBEX-UHFFFAOYSA-N 0.000 description 1

- 150000007514 bases Chemical class 0.000 description 1

- QRUDEWIWKLJBPS-UHFFFAOYSA-N benzotriazole Chemical compound C1=CC=C2N[N][N]C2=C1 QRUDEWIWKLJBPS-UHFFFAOYSA-N 0.000 description 1

- 239000012964 benzotriazole Substances 0.000 description 1

- OQFSQFPPLPISGP-UHFFFAOYSA-N beta-carboxyaspartic acid Natural products OC(=O)C(N)C(C(O)=O)C(O)=O OQFSQFPPLPISGP-UHFFFAOYSA-N 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 1

- 150000007942 carboxylates Chemical class 0.000 description 1

- CETPSERCERDGAM-UHFFFAOYSA-N ceric oxide Chemical compound O=[Ce]=O CETPSERCERDGAM-UHFFFAOYSA-N 0.000 description 1

- 229910000422 cerium(IV) oxide Inorganic materials 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 125000000259 cinnolinyl group Chemical group N1=NC(=CC2=CC=CC=C12)* 0.000 description 1

- 230000000536 complexating effect Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- WCCJDBZJUYKDBF-UHFFFAOYSA-N copper silicon Chemical compound [Si].[Cu] WCCJDBZJUYKDBF-UHFFFAOYSA-N 0.000 description 1

- XUJNEKJLAYXESH-UHFFFAOYSA-N cysteine Natural products SCC(N)C(O)=O XUJNEKJLAYXESH-UHFFFAOYSA-N 0.000 description 1

- 235000018417 cysteine Nutrition 0.000 description 1

- QBEGYEWDTSUVHH-UHFFFAOYSA-P diazanium;cerium(3+);pentanitrate Chemical compound [NH4+].[NH4+].[Ce+3].[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O QBEGYEWDTSUVHH-UHFFFAOYSA-P 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- ZBCBWPMODOFKDW-UHFFFAOYSA-N diethanolamine Chemical class OCCNCCO ZBCBWPMODOFKDW-UHFFFAOYSA-N 0.000 description 1

- 238000007865 diluting Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 239000003480 eluent Substances 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- RTZKZFJDLAIYFH-UHFFFAOYSA-N ether Substances CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 1

- 125000002534 ethynyl group Chemical group [H]C#C* 0.000 description 1

- 229930195729 fatty acid Natural products 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 150000004665 fatty acids Chemical class 0.000 description 1

- 229910001447 ferric ion Inorganic materials 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 229910021485 fumed silica Inorganic materials 0.000 description 1

- 238000005227 gel permeation chromatography Methods 0.000 description 1

- 235000013922 glutamic acid Nutrition 0.000 description 1

- 239000004220 glutamic acid Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- HNDVDQJCIGZPNO-UHFFFAOYSA-N histidine Natural products OC(=O)C(N)CC1=CN=CN1 HNDVDQJCIGZPNO-UHFFFAOYSA-N 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 235000019447 hydroxyethyl cellulose Nutrition 0.000 description 1

- QWPPOHNGKGFGJK-UHFFFAOYSA-N hypochlorous acid Chemical compound ClO QWPPOHNGKGFGJK-UHFFFAOYSA-N 0.000 description 1

- 125000002883 imidazolyl group Chemical group 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 125000001041 indolyl group Chemical group 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 150000002505 iron Chemical class 0.000 description 1

- 229910000358 iron sulfate Inorganic materials 0.000 description 1

- BAUYGSIQEAFULO-UHFFFAOYSA-L iron(2+) sulfate (anhydrous) Chemical compound [Fe+2].[O-]S([O-])(=O)=O BAUYGSIQEAFULO-UHFFFAOYSA-L 0.000 description 1

- 125000000904 isoindolyl group Chemical group C=1(NC=C2C=CC=CC12)* 0.000 description 1

- AGPKZVBTJJNPAG-UHFFFAOYSA-N isoleucine Natural products CCC(C)C(N)C(O)=O AGPKZVBTJJNPAG-UHFFFAOYSA-N 0.000 description 1

- 229960000310 isoleucine Drugs 0.000 description 1

- 125000002183 isoquinolinyl group Chemical group C1(=NC=CC2=CC=CC=C12)* 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 229930182817 methionine Natural products 0.000 description 1

- 150000007522 mineralic acids Chemical class 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 125000004433 nitrogen atom Chemical group N* 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 230000033116 oxidation-reduction process Effects 0.000 description 1

- 125000005010 perfluoroalkyl group Chemical group 0.000 description 1

- JRKICGRDRMAZLK-UHFFFAOYSA-N peroxydisulfuric acid Chemical compound OS(=O)(=O)OOS(O)(=O)=O JRKICGRDRMAZLK-UHFFFAOYSA-N 0.000 description 1

- COLNVLDHVKWLRT-UHFFFAOYSA-N phenylalanine Natural products OC(=O)C(N)CC1=CC=CC=C1 COLNVLDHVKWLRT-UHFFFAOYSA-N 0.000 description 1

- 239000010452 phosphate Substances 0.000 description 1

- LFSXCDWNBUNEEM-UHFFFAOYSA-N phthalazine Chemical group C1=NN=CC2=CC=CC=C21 LFSXCDWNBUNEEM-UHFFFAOYSA-N 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 229920002006 poly(N-vinylimidazole) polymer Polymers 0.000 description 1

- 229920000083 poly(allylamine) Polymers 0.000 description 1

- 229920000172 poly(styrenesulfonic acid) Polymers 0.000 description 1

- 229920002432 poly(vinyl methyl ether) polymer Polymers 0.000 description 1

- 229920002401 polyacrylamide Polymers 0.000 description 1

- 239000004584 polyacrylic acid Substances 0.000 description 1

- 229920001223 polyethylene glycol Polymers 0.000 description 1

- 229920000656 polylysine Polymers 0.000 description 1

- 229920001451 polypropylene glycol Polymers 0.000 description 1

- 229940005642 polystyrene sulfonic acid Drugs 0.000 description 1

- 229920002717 polyvinylpyridine Polymers 0.000 description 1

- 229920000036 polyvinylpyrrolidone Polymers 0.000 description 1

- 239000001267 polyvinylpyrrolidone Substances 0.000 description 1

- 235000013855 polyvinylpyrrolidone Nutrition 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 235000019353 potassium silicate Nutrition 0.000 description 1

- HSJXWMZKBLUOLQ-UHFFFAOYSA-M potassium;2-dodecylbenzenesulfonate Chemical compound [K+].CCCCCCCCCCCCC1=CC=CC=C1S([O-])(=O)=O HSJXWMZKBLUOLQ-UHFFFAOYSA-M 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 230000002250 progressing effect Effects 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 235000019423 pullulan Nutrition 0.000 description 1

- 125000003373 pyrazinyl group Chemical group 0.000 description 1

- PBMFSQRYOILNGV-UHFFFAOYSA-N pyridazine Chemical group C1=CC=NN=C1 PBMFSQRYOILNGV-UHFFFAOYSA-N 0.000 description 1

- 125000000714 pyrimidinyl group Chemical group 0.000 description 1

- 125000000168 pyrrolyl group Chemical group 0.000 description 1

- 125000002294 quinazolinyl group Chemical group N1=C(N=CC2=CC=CC=C12)* 0.000 description 1

- 125000001567 quinoxalinyl group Chemical group N1=C(C=NC2=CC=CC=C12)* 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 229910052707 ruthenium Inorganic materials 0.000 description 1

- HFHDHCJBZVLPGP-UHFFFAOYSA-N schardinger α-dextrin Chemical compound O1C(C(C2O)O)C(CO)OC2OC(C(C2O)O)C(CO)OC2OC(C(C2O)O)C(CO)OC2OC(C(O)C2O)C(CO)OC2OC(C(C2O)O)C(CO)OC2OC2C(O)C(O)C1OC2CO HFHDHCJBZVLPGP-UHFFFAOYSA-N 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000000344 soap Substances 0.000 description 1

- 229910001415 sodium ion Inorganic materials 0.000 description 1

- 150000003467 sulfuric acid derivatives Chemical class 0.000 description 1

- 238000005211 surface analysis Methods 0.000 description 1

- 230000002195 synergetic effect Effects 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 238000000624 total reflection X-ray fluorescence spectroscopy Methods 0.000 description 1

- 125000001425 triazolyl group Chemical group 0.000 description 1

- OUYCCCASQSFEME-UHFFFAOYSA-N tyrosine Natural products OC(=O)C(N)CC1=CC=C(O)C=C1 OUYCCCASQSFEME-UHFFFAOYSA-N 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- 238000001039 wet etching Methods 0.000 description 1

- 238000004876 x-ray fluorescence Methods 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

- 239000004711 α-olefin Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/31—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to form insulating layers thereon, e.g. for masking or by using photolithographic techniques; After treatment of these layers; Selection of materials for these layers

- H01L21/3205—Deposition of non-insulating-, e.g. conductive- or resistive-, layers on insulating layers; After-treatment of these layers

- H01L21/321—After treatment

- H01L21/32115—Planarisation

- H01L21/3212—Planarisation by chemical mechanical polishing [CMP]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/04—Lapping machines or devices; Accessories designed for working plane surfaces

- B24B37/042—Lapping machines or devices; Accessories designed for working plane surfaces operating processes therefor

- B24B37/044—Lapping machines or devices; Accessories designed for working plane surfaces operating processes therefor characterised by the composition of the lapping agent

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09G—POLISHING COMPOSITIONS; SKI WAXES

- C09G1/00—Polishing compositions

- C09G1/02—Polishing compositions containing abrasives or grinding agents

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K3/00—Materials not provided for elsewhere

- C09K3/14—Anti-slip materials; Abrasives

- C09K3/1409—Abrasive particles per se

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K3/00—Materials not provided for elsewhere

- C09K3/14—Anti-slip materials; Abrasives

- C09K3/1454—Abrasive powders, suspensions and pastes for polishing

- C09K3/1463—Aqueous liquid suspensions

Definitions

- the present invention relates to a chemical mechanical polishing aqueous dispersion, a chemical mechanical polishing method using the chemical mechanical polishing aqueous dispersion, and a chemical mechanical polishing aqueous dispersion preparation kit.

- CMP chemical mechanical polishing

- the copper film on the barrier metal film is removed by polishing (first polishing process), and then the barrier metal film is removed by polishing, and the copper film and interlayer insulation are used as necessary. It is common to carry out two-stage polishing that combines a step of further polishing and planarizing the film (second polishing step).

- the property of polishing the copper film at a high speed is required, but at the end of the first polishing process (when another material film such as a barrier metal film is exposed), a high polishing rate for the copper film is obtained. It is difficult to suppress dishing of the copper film while maintaining it. Furthermore, in the second polishing process, not only the copper film, but also the semiconductor substrate surface (surface to be polished) where the other material film such as the barrier metal film is exposed is maintained at a high speed, and the dishing of the copper film is suppressed. It is difficult to do.

- the applied pressure at the time of polishing may be increased to increase the frictional force applied to the surface to be polished.

- smoothness such as dishing of the surface to be polished is deteriorated as the polishing rate is increased.

- the applied pressure at the time of polishing may be lowered, but there is a problem that the polishing rate of the surface to be polished is remarkably reduced. For this reason, the approach from the polishing method for improving the polishing characteristics has reached its limit.

- aqueous dispersions for chemical mechanical polishing having various compositions have been proposed.

- International Publication No. 2007/116770 pamphlet discloses a technique for suppressing dishing of a copper film while maintaining a polishing rate by containing a water-soluble polymer in a polishing composition.

- it is insufficient at present when further miniaturization is required.

- Japanese Patent Application Laid-Open No. 11-116948 discloses a technique for adding iron nitrate or the like to a polishing composition.

- tungsten having excellent embedding property is used for the via hole that electrically connects the wirings in the vertical and vertical directions.

- a chemical mechanical polishing aqueous dispersion for polishing a tungsten film requires a strong oxidizing action.

- an oxidizing agent such as hydrogen peroxide, an iron catalyst such as iron nitrate, and silica are used. Techniques relating to polishing compositions containing abrasive grains such as these have been proposed.

- the chemical mechanical polishing aqueous dispersion used for polishing the tungsten film is required to have a higher polishing rate and to minimize the metal contamination remaining on the surface to be polished.

- Japanese Patent Application Laid-Open No. 2007-19093 and Japanese Translation of PCT International Publication No. 2008-503875 discuss a technique for adding a water-soluble polymer to a polishing composition.

- the conventional chemical mechanical polishing aqueous dispersion for polishing a tungsten film as described above achieves both a high polishing rate for the tungsten film and a reduction in metal contamination remaining on the surface to be polished at the end of the polishing process.

- Some aspects of the present invention solve the above-described problems, thereby achieving both a high polishing rate for the metal film and a high flatness on the surface to be polished, and metal contamination on the surface to be polished at the end of the polishing process.

- Chemical mechanical polishing aqueous dispersion, chemical mechanical polishing method using the same, and chemical mechanical polishing aqueous dispersion preparation kit are provided.

- the present invention has been made to solve at least a part of the above-described problems, and can be realized as the following aspects or application examples.

- One aspect of the chemical mechanical polishing aqueous dispersion according to the present invention is: Abrasive grains, Ferrate ions (FeO 4 2 ⁇ ), A dispersion medium; It is characterized by containing.

- the concentration of the ferrate ion may be 10 ⁇ 6 mol / L or more and 10 ⁇ 2 mol / L or less.

- the abrasive grains can be colloidal silica.

- Application Example 5 The chemical mechanical polishing aqueous dispersion according to any one of Application Examples 1 to 4 can be used for polishing a semiconductor substrate including a copper film or a tungsten film.

- the chemical mechanical polishing aqueous dispersion according to any one of Application Examples 1 to 5 can be produced by mixing abrasive grains, an iron salt, and a dispersion medium.

- the chemical mechanical polishing aqueous dispersion preparation kit comprises: A kit for preparing the chemical mechanical polishing aqueous dispersion of any one of Application Examples 1 to 6.

- a third composition containing hydrogen peroxide, at least one selected from potassium persulfate and ammonium persulfate, and water may further be included.

- the chemical mechanical polishing method according to the present invention comprises: A semiconductor substrate including a copper film or a tungsten film is polished using the chemical mechanical polishing aqueous dispersion according to any one of Application Examples 1 to 6.

- the chemical mechanical polishing aqueous dispersion according to the present invention contains a ferric ion (FeO 4 2 ⁇ ) that exhibits higher oxidizing power than hydrogen peroxide or the like that has been generally used. It is possible to achieve both a high polishing rate with respect to and a high flatness on the surface to be polished. Moreover, conventionally, metal contamination of the surface to be polished, which is a problem with the chemical mechanical polishing aqueous dispersion containing iron ions, can be greatly reduced.

- the chemically unstable ferric acid ion (FeO 4 2 ⁇ ) is separated from other components and stored, so that the ferric acid can be obtained. Decomposition of ions (FeO 4 2 ⁇ ) can be suppressed. If the chemical mechanical polishing aqueous dispersion is prepared by mixing the first composition, the second composition and the third composition immediately before use, the performance of the chemical mechanical polishing aqueous dispersion is maximized. be able to.

- the polishing rate for the metal film formed on the semiconductor substrate can be significantly improved as compared with the conventional method. Moreover, metal contamination of the surface to be polished can be greatly reduced.

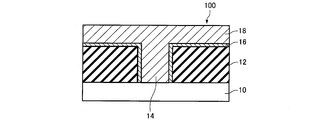

- FIG. 1 is a cross-sectional view schematically showing an object to be processed in the chemical mechanical polishing method according to the first specific example.

- FIG. 2 is a cross-sectional view schematically showing an object to be processed at the end of the first polishing process of the first specific example.

- FIG. 3 is a cross-sectional view schematically showing an object to be processed at the end of the second polishing process of the first specific example.

- FIG. 4 is a cross-sectional view schematically showing an object to be processed in the chemical mechanical polishing method according to the second specific example.

- FIG. 5 is a cross-sectional view schematically showing an object to be processed at the end of the first polishing process of the second specific example.

- FIG. 6 is a cross-sectional view schematically showing an object to be processed at the end of the second polishing process of the second specific example.

- FIG. 7 is a perspective view schematically showing a chemical mechanical polishing apparatus.

- Chemical mechanical polishing aqueous dispersion includes abrasive grains, ferrate ions (FeO 4 2 ⁇ ), and a dispersion medium. To do.

- ferrate ions FeO 4 2 ⁇

- dispersion medium a dispersion medium.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment contains abrasive grains.

- the abrasive is not particularly limited as long as it has an action of mechanically polishing a metal film, and examples thereof include colloidal silica, fumed silica, ceria, alumina, zirconia, and titanium oxide. Among these, colloidal silica is preferable from the viewpoint of reducing scratches (polishing scratches).

- the colloidal silica one produced by a known method as described in, for example, JP-A-2003-109921 can be used.

- the average particle diameter of the abrasive grains is preferably 5 nm or more and 1000 nm or less, more preferably 10 nm or more and 700 nm or less, and particularly preferably 15 nm or more and 500 nm or less.

- the average particle diameter of the abrasive grains is within the above range, a sufficient polishing rate can be obtained in polishing the metal film, and the occurrence of dishing can be reduced.

- a stable chemical mechanical polishing aqueous dispersion in which the settling and separation of abrasive grains hardly occur can be obtained.

- the average particle size of the abrasive grains an average particle size calculated using the dynamic light scattering method as a measurement principle can be applied.

- the measuring device include a particle size distribution measuring device (manufactured by Horiba, Ltd., model “LB550”).

- the average particle size calculated from the surface area can be applied.

- the measuring device include a fluid type specific surface area automatic measuring device (manufactured by Shimadzu Corporation, “micrometrics Flowsorb II 2300”) and the like.

- the content of the abrasive grains is preferably 0.01% by mass or more and 20% by mass or less, more preferably 0.1% by mass or more and 10% by mass or less, with respect to the total mass of the chemical mechanical polishing aqueous dispersion. Yes, and particularly preferably 0.1% by mass or more and 6% by mass or less.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment contains ferrate ions (FeO 4 2 ⁇ ).

- a persulfate peroxodisulfate

- persulfate exhibits an oxidizing action equivalent to that of peroxodisulfuric acid by acidifying the pH of the chemical mechanical polishing aqueous dispersion.

- the redox potentials for these standard electrodes are hydrogen peroxide: 1.8 V and persulfate (peroxodisulfate): 2.0 V, respectively.

- the oxidation-reduction potential with respect to the standard hydrogen electrode of ferrate ions whose iron oxidation number is VI is as high as 2.2V.

- the ferrate ions are generated by dissolving at least one selected from ferrates such as potassium ferrate, barium ferrate, sodium ferrate and ammonium ferrate in a dispersion medium such as water.

- ferrates such as potassium ferrate, barium ferrate, sodium ferrate and ammonium ferrate

- a dispersion medium such as water.

- potassium ferrate is preferably used from the viewpoint of residual contamination to the semiconductor device and solubility in water.

- the concentration of ferrate ions in the chemical mechanical polishing aqueous dispersion is preferably 10 ⁇ 6 mol / L or more and 10 ⁇ 2 mol / L or less, and preferably 10 ⁇ 5 mol / L or more and 10 ⁇ 4 or less. More preferably, it is at most mol / L.

- concentration of ferrate ions is within the above range, a sufficient polishing rate for the metal film can be achieved, and generation of residues derived from ferrate ions can be reduced.

- Ferrate ion is chemically unstable due to its strong reactivity, and can strongly oxidize metals such as copper and tungsten under neutral to acidic conditions, but it is an aqueous dispersion for chemical mechanical polishing. As unstable. Therefore, when preparing an aqueous dispersion for chemical mechanical polishing, it is preferable to add and mix a necessary amount of ferrate just before polishing because stable polishing characteristics can be expressed. In addition, since ferric acid ions have a property of being decomposed by light, it is preferable to shield from light when storing the chemical mechanical polishing aqueous dispersion.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment contains a dispersion medium.

- the dispersion medium include water, a mixed medium of water and alcohol, a mixed medium containing water and an organic solvent having compatibility with water, and the like. Among these, water, a mixed medium of water and alcohol are preferably used, and water is more preferably used.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment further contains additives such as an oxidizing agent, a water-soluble polymer, a surfactant, an amino acid, a complexing agent, and a pH adjuster as necessary. It may be added. Hereinafter, each additive will be described.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment may further contain an oxidizing agent as necessary.

- the oxidizing agent has an effect of facilitating polishing by creating a fragile modified layer on the surface of the metal film by oxidizing the surface of the metal film and promoting a complexing reaction with the polishing liquid component.

- an "oxidizing agent" means components other than a ferric acid ion.

- oxidizing agent examples include ammonium persulfate, potassium persulfate, hydrogen peroxide, ferric nitrate, diammonium cerium nitrate, iron sulfate, hypochlorous acid, ozone, potassium periodate, and peracetic acid. These oxidizing agents may be used individually by 1 type, and may be used in combination of 2 or more type. Of these oxidizing agents, at least one selected from ammonium persulfate, potassium persulfate and hydrogen peroxide is preferable in view of oxidizing power, compatibility with the protective film, ease of handling, and the like.

- an aqueous dispersion for chemical mechanical polishing for tungsten films it is preferable to contain at least one selected from hydrogen peroxide and ammonium persulfate (hereinafter also referred to as “specific oxidizing agent”).

- specific oxidizing agent ammonium persulfate

- ammonium persulfate is added to the chemical mechanical polishing aqueous dispersion, it is considered that a part of the water in the aqueous dispersion is oxidized by ammonium persulfate to generate hydrogen peroxide.

- the effect is weaker than when the equivalent amount of hydrogen peroxide is directly added, the same effect as when hydrogen peroxide is added can be expected.

- the content of the oxidizing agent is preferably 0.01% by mass or more and 10% by mass or less, more preferably 0.1% by mass or more and 3% by mass or less, particularly preferably based on the total mass of the chemical mechanical polishing aqueous dispersion. Is 0.5 mass% or more and 1.5 mass% or less.

- the reaction represented by the formula (2) can be further promoted, which is preferable.

- the chemical mechanical polishing aqueous dispersion according to this embodiment may further contain a water-soluble polymer as necessary.

- the water-soluble polymer has the effect of suppressing the occurrence of dishing and the like and further improving the flatness of the surface to be polished by adsorbing to the surface of the surface to be polished and forming a film.

- the surface to be polished contains a tungsten film

- the water-soluble polymer is not particularly limited, and examples thereof include an anionic polymer, a cationic polymer, and a nonionic polymer.

- the anionic polymer include polyacrylic acid, polymethacrylic acid, polystyrene sulfonic acid, and salts thereof.

- the cationic polymer include polyalkyleneimine, polyvinylpyrrolidone, polyvinylamine, polyvinylpyridine, polyallylamine, polyvinylpiperazine, polylysine, and polyvinylimidazole.

- polyalkyleneimine is preferable, and polyethyleneimine is more preferable.

- nonionic polymers include polyethylene oxide, polypropylene oxide, polyvinyl alcohol, polyacrylamide and the like. These water-soluble polymers may be used individually by 1 type, and may be used in combination of 2 or more type.

- the number average molecular weight of the water-soluble polymer is preferably 200 or more and 1,000,000 or less, more preferably 10,000 or more and 100,000 or less.

- the “number average molecular weight” is a value in pullulan conversion, and gel permeation chromatography (column model number “Shodex Asahipak GF-710HQ + GF-510HQ + GF-310HQ” manufactured by Showa Denko KK, eluent “0.2M mono Ethanolamine aqueous solution ").

- the content of the water-soluble polymer is preferably 0.01% by mass or more and 5% by mass or less, more preferably 0.1% by mass or more and 1% by mass or less, with respect to the total mass of the chemical mechanical polishing aqueous dispersion. is there.

- the number average molecular weight and the content of the water-soluble polymer are in the above ranges, when the tungsten film is included in the surface to be polished, the polishing friction can be appropriately reduced by the protective film formed on the surface of the tungsten film. Therefore, the flatness of the tungsten film can be further improved.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment may further contain a surfactant as necessary.

- the surfactant has an effect of imparting an appropriate viscosity to the chemical mechanical polishing aqueous dispersion.

- the viscosity of the chemical mechanical polishing aqueous dispersion is preferably adjusted to be 0.5 mPa ⁇ s or more and less than 10 mPa ⁇ s at 25 ° C.

- the surfactant is not particularly limited, and examples thereof include anionic surfactants, cationic surfactants, and nonionic surfactants.

- anionic surfactants include carboxylates such as fatty acid soaps and alkyl ether carboxylates; sulfonates such as alkylbenzene sulfonates, alkylnaphthalene sulfonates, and ⁇ -olefin sulfonates; higher alcohol sulfates Salts, sulfates such as alkyl ether sulfates and polyoxyethylene alkylphenyl ether sulfates; phosphate ester salts such as alkyl phosphates; and fluorine-containing surfactants such as perfluoroalkyl compounds.

- Examples of the cationic surfactant include aliphatic amine salts and aliphatic ammonium salts.

- examples of the nonionic surfactant include a nonionic surfactant having a triple bond such as acetylene glycol, acetylene glycol ethylene oxide adduct, and acetylene alcohol; a polyethylene glycol type surfactant.

- Polyvinyl alcohol, cyclodextrin, polyvinyl methyl ether, hydroxyethyl cellulose and the like can also be used.

- alkylbenzene sulfonate is preferable, and potassium dodecylbenzenesulfonate and ammonium dodecylbenzenesulfonate are more preferable from the viewpoint of polishing while maintaining flatness with respect to the tungsten film in the first polishing step.

- These surfactants may be used individually by 1 type, and may be used in combination of 2 or more type.

- the content of the surfactant is preferably 0.001% by mass or more and 5% by mass or less, more preferably 0.01% by mass or more and 0.5% by mass or less, with respect to the total mass of the chemical mechanical polishing aqueous dispersion. Especially preferably, it is 0.05 mass% or more and 0.2 mass% or less.

- polishing can be performed while suppressing the occurrence of dishing on the surface to be polished, so that the flatness of the surface to be polished can be further improved.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment may further contain an amino acid as necessary.

- Amino acids have the property of easily forming coordinate bonds with copper ions. Therefore, when the surface to be polished contains a copper film, amino acids form a coordinate bond on the surface of the copper film. By this action, it is possible to ensure high flatness of the surface to be polished while suppressing surface roughness of the copper film.

- amino acids are excellent in affinity with copper film and copper ion, so it is possible to improve the polishing rate for copper film and to elute into aqueous dispersion for chemical mechanical polishing by polishing copper film By forming a coordinate bond with the copper ion, the precipitation of copper can be suppressed. By suppressing the precipitation of copper in the chemical mechanical polishing aqueous dispersion, it is possible to suppress the occurrence of polishing defects such as scratches on the copper film.

- amino acids examples include alanine, arginine, asparagine, aspartic acid, cysteine, glutamine, glutamic acid, glycine, histidine, isoleucine, leucine, lysine, methionine, phenylalanine, proline, serine, threonine, tryptophan, tyrosine, parin and the like. . These amino acids can be used alone or in combination of two or more.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment preferably contains at least one selected from glycine, alanine and glutamine among the amino acids exemplified above. This is because glycine, alanine, and glutamine have a stronger effect of increasing the polishing rate for the copper film because the action of forming a coordination bond with copper ions is stronger among the amino acids exemplified above. Among these, it is particularly preferable to contain glycine having such a high effect.

- the amino acid content is preferably 0.5% by mass or more and 10% by mass or less, more preferably 1% by mass or more and 6% by mass or less, and particularly preferably 2% by mass with respect to the total mass of the chemical mechanical polishing aqueous dispersion. % To 4% by mass.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment may further contain a complexing agent as required.

- the complexing agent forms a water-insoluble complex with tungsten and has an effect of protecting the surface of the polished surface. By this function and effect, polishing of the convex portion can be advanced while protecting the concave portion of the tungsten film, and the initial step can be eliminated.

- water-insoluble means that it does not substantially dissolve in water, and poor water solubility is included if the wet etching rate in the state of coexisting with the oxidizing agent is less than 3 nm / min.

- the complexing agent is preferably a compound having at least a heterocyclic ring in the structure, and includes at least one heterocyclic ring selected from a heterocyclic 5-membered ring and a heterocyclic 6-membered ring having a nitrogen atom in the structure. More preferably, it is a compound having Examples of the heterocyclic ring include a hetero five-membered ring such as a pyrrole structure, an imidazole structure, and a triazole structure; a hetero six-membered ring such as a pyridine structure, a pyrimidine structure, a pyridazine structure, and a pyrazine structure.

- Such a heterocyclic ring may form a condensed ring.

- examples of such a heterocyclic ring include indole structure, isoindole structure, benzimidazole structure, benzotriazole structure, quinoline structure, isoquinoline structure, quinazoline structure, cinnoline structure, phthalazine structure, quinoxaline structure, acridine structure and the like.

- a compound having a heterocyclic ring a compound having a pyridine structure, a quinoline structure, a benzimidazole structure, or a benzotriazole structure is preferable. More specifically, quinolinic acid, quinaldic acid, benzimidazole, and benzotriazole are preferable, and quinolinic acid and quinaldic acid are more preferable.

- These complexing agents may be used alone or in combination of two or more.

- the content of the complexing agent is preferably 0.01% by mass or more and 10% by mass or less, more preferably 0.02% by mass or more and 5% by mass or less, with respect to the total mass of the chemical mechanical polishing aqueous dispersion. Especially preferably, it is 0.1 mass% or more and 2 mass% or less.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment may further contain a pH adjuster as necessary.

- the pH adjuster include basic salts such as potassium hydroxide, ethylenediamine and TMAH (tetramethylammonium hydroxide); organic acids such as phthalic acid, maleic acid and citric acid and salts thereof; nitric acid, hydrochloric acid, sulfuric acid and the like. Examples thereof include inorganic acids and salts thereof.

- the pH adjuster having two or more carboxyl groups exemplified above has a high coordination ability not only for the wiring metal but also for the metal species that generate stable polyvalent ions used in the barrier metal film. Therefore, the polyvalent ions generated by polishing the wiring metal and the barrier metal film can be stabilized and the precipitation of the metal salt can be reduced. Thereby, the surface roughness of the surface to be polished can be suppressed and high flatness can be obtained, and the occurrence of surface defects such as scratches can be reduced.

- the pH of the chemical mechanical polishing aqueous dispersion according to this embodiment is not particularly limited, but is preferably 1 or more and 10 or less. When the chemical mechanical polishing aqueous dispersion according to this embodiment is used, the pH is preferably 1 or more and 6 or less. In particular, when the pH of the chemical mechanical polishing aqueous dispersion for the tungsten film is within the above range, the reactivity between the chemical mechanical polishing aqueous dispersion and the tungsten film is improved, and the ferric acid ions have an optimum oxidizing power. This is preferable because it can be shown.

- the pH is preferably 7 or more and 10 or less. It is preferable that the pH of the chemical mechanical polishing aqueous dispersion is basic within the above range because decomposition of ferrate ions can be suppressed and the storage stability of the chemical mechanical polishing aqueous dispersion can be increased.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment is an application as an abrasive for polishing a copper film forming a wiring of a semiconductor device. Specifically, it can be used as an abrasive when forming Cu damascene wiring.

- the process of forming the Cu damascene wiring by polishing mainly comprises a first polishing process for removing the copper film and a second polishing process for mainly removing the conductive barrier metal film formed under the copper film.

- the chemical mechanical polishing aqueous dispersion is effective when used in the first polishing step.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment can be used in the second polishing step because it can achieve both a high polishing rate and a high flatness for the metal film.

- the deposited copper film is polished at a high speed until the barrier metal film is exposed (bulk polishing process), and the copper film remaining in the bulk polishing process is exposed until the barrier metal film is exposed.

- fine polishing process There are cases where the process is divided into a polishing process (fine polishing process).

- the chemical mechanical polishing aqueous dispersion according to the present embodiment is effective when used in a bulk polishing step because it can polish a copper film as a wiring material at high speed while maintaining flatness.

- Another application of the chemical mechanical polishing aqueous dispersion according to the present embodiment is an application as an abrasive for polishing a tungsten film forming a wiring of a semiconductor device. Specifically, it can be used in a chemical mechanical polishing step when forming a via connection tungsten plug.

- Examples of the object to be processed include an object to be processed including an insulating film having a via hole and a tungsten film provided on the insulating film via a barrier metal film.

- the chemical mechanical polishing process of the object to be processed mainly includes a first polishing process for mainly removing the tungsten film and a second polishing process for simultaneously polishing the tungsten film, the barrier metal film, and the insulating film formed mainly under the tungsten film.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment is effective when used in the first polishing step from the viewpoint of having a high polishing rate for the tungsten film.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment has non-selective polishing properties with respect to the tungsten film and the silicon oxide film, and therefore may be used in the second polishing step.

- the chemical mechanical polishing method according to the present embodiment polishes a semiconductor substrate (such as a wafer) containing a copper film or a tungsten film using the chemical mechanical polishing aqueous dispersion according to the present invention described above.

- a semiconductor substrate such as a wafer

- a tungsten film using the chemical mechanical polishing aqueous dispersion according to the present invention described above.

- FIG. 1 is a cross-sectional view schematically showing a target object suitable for use in the chemical mechanical polishing method according to the first specific example.

- the target object 100 is formed through the following steps (1) to (4).

- a base 10 is prepared.

- the base 10 may be composed of, for example, a silicon substrate and a silicon oxide film formed thereon. Furthermore, a functional device such as a transistor (not shown) may be formed on the base 10. Next, a silicon oxide film 12 that is an insulating film is formed on the substrate 10 by using a CVD method or a thermal oxidation method.

- the silicon oxide film 12 is patterned. Using the obtained pattern as a mask, wiring trenches 14 are formed in the silicon oxide film 12 by photolithography.

- a barrier metal film 16 is formed on the surface and inner wall surface of the silicon oxide film 12 by applying sputtering.

- the electrical contact between the copper film and the silicon oxide film 12 is not very good, but good electrical contact is realized by interposing the barrier metal film 16.

- Examples of the material of the barrier metal film 16 include tantalum, tantalum nitride, titanium, and titanium nitride.

- the copper film 18 is formed by applying the CVD method.

- the copper forming the copper film 18 includes not only pure copper but also an alloy containing 95% by weight or more of copper, such as copper-silicon and copper-aluminum.

- FIG. 2 is a cross-sectional view schematically showing an object to be processed at the end of the first polishing step of the first specific example.

- the first polishing step is a step of polishing the copper film 18 using the chemical mechanical polishing aqueous dispersion according to the present invention until the barrier metal film 16 is exposed.

- the chemical mechanical polishing aqueous dispersion described above the metal contamination of the object 100 is reduced, and the high polishing rate for the copper film 18 and the high flatness of the surface to be polished are compatible. Can be made.

- FIG. 3 is a cross-sectional view schematically showing an object to be processed at the end of the second polishing step of the first specific example.

- the second polishing step is a step of polishing the barrier metal film 16 and the copper film 18 using the chemical mechanical polishing aqueous dispersion until the silicon oxide film 12 is exposed.

- the chemical mechanical polishing aqueous dispersion according to the present invention described above may be used in the second polishing step because it can achieve both a high polishing rate and high flatness for the metal film.

- FIG. 4 is sectional drawing which showed typically the to-be-processed object suitable for use of the chemical mechanical polishing method which concerns on a 2nd example.

- the object 200 is formed through the following steps (1) to (4).

- a base 11 is prepared.

- the base 11 may be composed of, for example, a silicon substrate and a silicon oxide film formed thereon. Furthermore, a functional device such as a transistor (not shown) may be formed on the base 11. Next, a silicon oxide film 13 that is an insulating film is formed on the substrate 11 by using a CVD method or a thermal oxidation method.

- the silicon oxide film 13 is patterned. Via holes 15 are formed in the silicon oxide film 13 by photolithography using the obtained pattern as a mask.

- a barrier metal film 17 is formed on the surface and inner wall surface of the silicon oxide film 13 by applying sputtering.

- the electrical contact between the tungsten film and the silicon oxide film 13 is not very good, but good electrical contact is realized by interposing the barrier metal film 17.

- Examples of the material of the barrier metal film 17 include tantalum, tantalum nitride, titanium, and titanium nitride.

- the tungsten film 19 is formed by applying the CVD method.

- FIG. 5 is a cross-sectional view schematically showing an object to be processed at the end of the first polishing step of the second specific example.

- the first polishing step is a step of polishing the tungsten film 19 using the chemical mechanical polishing aqueous dispersion according to the present invention until the barrier metal film 17 is exposed.

- this step by using the chemical mechanical polishing aqueous dispersion according to the present invention described above, metal contamination of the object to be processed 200 is suppressed, and a high polishing rate for the tungsten film 19 and a high flatness on the surface to be polished are provided. It is possible to balance the sex.

- FIG. 6 is a cross-sectional view schematically showing an object to be processed at the end of the second polishing step of the second specific example.

- the second polishing step is a step of polishing the barrier metal film 17 and the tungsten film 19 using the chemical mechanical polishing aqueous dispersion until the silicon oxide film 13 is exposed.

- the chemical mechanical polishing aqueous dispersion according to the present invention described above may be used in the second polishing step because it has non-selective polishing properties with respect to the tungsten film and the silicon oxide film.

- FIG. 7 is a perspective view schematically showing the polishing apparatus 300.

- a carrier a chemical mechanical polishing aqueous dispersion

- a carrier head 52 holding a semiconductor substrate 50 while rotating a turntable 48 to which a polishing cloth 46 is attached. This is done by bringing them into contact.

- the water supply nozzle 54 and the dresser 56 are also shown.

- the polishing load of the carrier head 52 can be selected within the range of 0.7 to 70 psi, preferably 2.1 to 35 psi. Further, the rotational speeds of the turntable 48 and the carrier head 52 can be appropriately selected within the range of 10 to 400 rpm, and preferably 30 to 150 rpm.

- the flow rate of the slurry (polishing composition) 44 supplied from the slurry supply nozzle 42 can be selected within the range of 10 to 1,000 mL / min, and preferably 50 to 400 mL / min.

- polishing apparatuses examples include Ebara Seisakusho, Model “EPO-112”, “EPO-222”; Lap Master SFT, Model “LGP-510”, “LGP-552”; Applied Materials, Model “Mirra”, “Reflexion” and the like can be mentioned.

- the chemical mechanical polishing aqueous dispersion according to the present embodiment is directly mixed with abrasive grains, compounds that form ferrate ions, and other additives in pure water. -It can be prepared by stirring.

- the chemical mechanical polishing aqueous dispersion thus obtained may be used as it is, but a chemical mechanical polishing aqueous dispersion containing each component in a high concentration (concentrated) is prepared and desired at the time of use. It may be used after diluting to a concentration of.

- a kit in which a plurality of liquids (for example, two or three liquids) containing any of the above components are prepared and mixed at the time of use. Storage stability can be improved by dividing into a plurality of liquids containing any of the above components.

- this may be supplied to the chemical mechanical polishing apparatus, or a plurality of liquids may be supplied individually to the chemical mechanical polishing apparatus.

- a chemical mechanical polishing aqueous dispersion may be prepared on a surface plate.

- a chemical mechanical polishing aqueous dispersion preparation kit is a kit for preparing the chemical mechanical polishing aqueous dispersion described above, and includes ferrate ions (FeO 4 2 ⁇ ) and It contains the 1st composition containing water, and the 2nd composition containing an abrasive grain and a dispersion medium, It is characterized by the above-mentioned.

- the first composition can be prepared by dissolving in water at least one selected from ferrates such as potassium ferrate, barium ferrate, sodium ferrate and ammonium ferrate.

- ferrates such as potassium ferrate, barium ferrate, sodium ferrate and ammonium ferrate.

- the ferrate ion contained in the first composition is particularly unstable under neutral to acidic conditions. Therefore, the pH of the first composition is preferably 7 or more and 10 or less, and more preferably 8 or more and 10 or less.

- ferrate ions have a property of being decomposed by light

- the second composition can be prepared by adding abrasive grains to the dispersion medium.

- Other additives may be added to the second composition as long as the dispersion stability of the abrasive grains is not impaired.

- a chemically unstable ferric acid ion (FeO 4 2 ⁇ ) is stored separately from other components, so that the ferric acid ion (FeO 4 2- ) Decomposition can be suppressed. If the chemical mechanical polishing aqueous dispersion is prepared by mixing the first composition and the second composition immediately before use, the performance of the chemical mechanical polishing aqueous dispersion can be maximized.

- the chemical mechanical polishing aqueous dispersion preparation kit according to the present embodiment is prepared by dissolving at least one selected from hydrogen peroxide, potassium persulfate and ammonium persulfate in water.

- a composition may be included.

- the first composition and the third composition are mixed as much as possible just before the chemical mechanical polishing is performed and used in a short time after mixing.

- the time from mixing to chemical mechanical polishing is preferably 1 second to 7 days later, more preferably 1 second to 1 hour later. Further, since it is not preferable in terms of quality to mix and use an old mixed solution and a new mixed solution, it is desirable to perform line mixing or batch mixing.

- aqueous dispersion for chemical mechanical polishing 4.1.1. Preparation of Colloidal Silica Water Dispersion No. 3 water glass (silica concentration: 24% by mass) was diluted with water to obtain a diluted sodium silicate aqueous solution having a silica concentration of 3.0% by mass. This diluted sodium silicate aqueous solution was passed through a hydrogen-type cation exchange resin layer to obtain a pH 3.1 active silicic acid aqueous solution from which most of the sodium ions were removed. Thereafter, 10% by weight aqueous potassium hydroxide solution was immediately added with stirring to adjust the pH to 7.2, followed by further heating and boiling for 3 hours. To the resulting aqueous solution, 10 times the amount of the active silicic acid aqueous solution whose pH was previously adjusted to 7.2 was added little by little to grow colloidal silica.

- aqueous dispersion containing the colloidal silica was concentrated under reduced pressure to obtain an aqueous colloidal silica dispersion having a silica concentration of 32.0% by mass and a pH of 9.8.

- This colloidal silica aqueous dispersion was passed again through the hydrogen-type cation exchange resin layer to remove most of the sodium, and then added with a 10% by mass potassium hydroxide aqueous solution to obtain a silica particle concentration of 28.0% by mass, A colloidal silica aqueous dispersion (a) having a pH of 10.0 was obtained.

- the average particle size calculated from the specific surface area measured using the BET method was 45 nm.

- the value obtained by measuring the colloidal silica recovered by concentrating and drying the silica particle dispersion was used.

- a flow-type specific surface area automatic measuring device manufactured by Shimadzu Corporation, “micrometrics FlowSorb II 2300” was used.

- colloidal silica aqueous dispersion having an average particle diameter of 80 nm calculated from the specific surface area measured using the BET method by the same method as described above while controlling the heat aging time, the type and amount of the basic compound, etc. (B) was obtained.

- aqueous dispersion for chemical mechanical polishing 50 parts by mass of ion-exchanged water, colloidal silica aqueous dispersion (a) equivalent to 3 parts by mass in terms of silica, colloidal silica water equivalent to 3 parts by mass in terms of silica Dispersion (b), 0.006 parts by mass of potassium ferrate, and 0.1 parts by mass of maleic acid were placed in a polyethylene bottle and stirred for 15 minutes. At this time, potassium ferrate was prepared using “Ferrator” which is an iron acid production machine manufactured by Ferrate Treatment Technologies.

- ion-exchanged water was added to a polyethylene bottle so that the total amount of all components was 100 parts by mass, and then filtered with a filter having a pore size of 1 ⁇ m to obtain a chemical mechanical polishing aqueous dispersion A. .