RU2544333C1 - Manufacturing method of cold-rolled pipes from alpha- and pseudo-alpha-alloys based on titanium - Google Patents

Manufacturing method of cold-rolled pipes from alpha- and pseudo-alpha-alloys based on titanium Download PDFInfo

- Publication number

- RU2544333C1 RU2544333C1 RU2013155642/02A RU2013155642A RU2544333C1 RU 2544333 C1 RU2544333 C1 RU 2544333C1 RU 2013155642/02 A RU2013155642/02 A RU 2013155642/02A RU 2013155642 A RU2013155642 A RU 2013155642A RU 2544333 C1 RU2544333 C1 RU 2544333C1

- Authority

- RU

- Russia

- Prior art keywords

- temperature

- mandrel

- rolling

- forging

- cold

- Prior art date

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 21

- 229910045601 alloy Inorganic materials 0.000 title claims abstract description 20

- 239000000956 alloy Substances 0.000 title claims abstract description 20

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 title claims abstract description 13

- 239000010936 titanium Substances 0.000 title claims abstract description 13

- 229910052719 titanium Inorganic materials 0.000 title claims abstract description 13

- 238000005096 rolling process Methods 0.000 claims abstract description 24

- 238000000137 annealing Methods 0.000 claims abstract description 17

- 238000005097 cold rolling Methods 0.000 claims abstract description 17

- 238000005242 forging Methods 0.000 claims abstract description 16

- 238000010438 heat treatment Methods 0.000 claims abstract description 10

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 5

- 229910052751 metal Inorganic materials 0.000 claims description 23

- 239000002184 metal Substances 0.000 claims description 23

- 230000007704 transition Effects 0.000 claims description 7

- 230000015572 biosynthetic process Effects 0.000 claims description 5

- 238000003754 machining Methods 0.000 claims description 4

- -1 smelting an ingot Chemical compound 0.000 claims description 4

- 230000009466 transformation Effects 0.000 claims description 4

- 238000003723 Smelting Methods 0.000 claims description 3

- 230000001590 oxidative effect Effects 0.000 claims description 3

- 238000004381 surface treatment Methods 0.000 claims description 3

- 238000009434 installation Methods 0.000 claims description 2

- AYEKOFBPNLCAJY-UHFFFAOYSA-O thiamine pyrophosphate Chemical compound CC1=C(CCOP(O)(=O)OP(O)(O)=O)SC=[N+]1CC1=CN=C(C)N=C1N AYEKOFBPNLCAJY-UHFFFAOYSA-O 0.000 claims 1

- 238000000034 method Methods 0.000 abstract description 21

- 230000008569 process Effects 0.000 abstract description 12

- 238000002844 melting Methods 0.000 abstract description 3

- 230000008018 melting Effects 0.000 abstract description 3

- 239000000126 substance Substances 0.000 abstract description 2

- 238000005272 metallurgy Methods 0.000 abstract 1

- 239000000047 product Substances 0.000 description 11

- 229910001069 Ti alloy Inorganic materials 0.000 description 9

- 238000005530 etching Methods 0.000 description 7

- 230000007547 defect Effects 0.000 description 6

- 230000006835 compression Effects 0.000 description 5

- 238000007906 compression Methods 0.000 description 5

- 238000012360 testing method Methods 0.000 description 5

- 238000001953 recrystallisation Methods 0.000 description 4

- 230000002349 favourable effect Effects 0.000 description 3

- 238000003825 pressing Methods 0.000 description 3

- 230000001105 regulatory effect Effects 0.000 description 3

- 239000011265 semifinished product Substances 0.000 description 3

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000013021 overheating Methods 0.000 description 2

- 238000007514 turning Methods 0.000 description 2

- 229910000979 O alloy Inorganic materials 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 230000005534 acoustic noise Effects 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 238000002788 crimping Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 230000003628 erosive effect Effects 0.000 description 1

- 230000007717 exclusion Effects 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 238000009851 ferrous metallurgy Methods 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 238000005098 hot rolling Methods 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 238000011089 mechanical engineering Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000003908 quality control method Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 102220253765 rs141230910 Human genes 0.000 description 1

- 238000005488 sandblasting Methods 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 230000000930 thermomechanical effect Effects 0.000 description 1

- 238000000844 transformation Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B23/00—Tube-rolling not restricted to methods provided for in only one of groups B21B17/00, B21B19/00, B21B21/00, e.g. combined processes planetary tube rolling, auxiliary arrangements, e.g. lubricating, special tube blanks, continuous casting combined with tube rolling

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C14/00—Alloys based on titanium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/02—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling heavy work, e.g. ingots, slabs, blooms, or billets, in which the cross-sectional form is unimportant ; Rolling combined with forging or pressing

- B21B1/024—Forging or pressing

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Forging (AREA)

- Heat Treatment Of Steel (AREA)

Abstract

Description

Изобретение относится к трубному производству, а именно к холодной прокатке труб из α- и псевдо-α-сплавов на основе титана. Изобретение может быть использовано для изготовления изделий ответственного назначения, предназначенных для эксплуатации в различных областях народного хозяйства, например атомной энергетике, судостроение, авиации, машиностроении, химической промышленности и пр.The invention relates to pipe production, namely to cold rolling of pipes from α- and pseudo-α-alloys based on titanium. The invention can be used for the manufacture of critical products intended for use in various fields of the national economy, for example, nuclear energy, shipbuilding, aviation, mechanical engineering, chemical industry, etc.

Холодная прокатка труб обладает рядом преимуществ по сравнению с прессованием и горячей прокаткой, важнейшими из которых являются:Cold rolling of pipes has a number of advantages compared to pressing and hot rolling, the most important of which are:

а) получение труб с точными геометрическими размерами и особенно с малой эксцентричностью наружного диаметра относительно внутреннего;a) obtaining pipes with accurate geometric dimensions and especially with a small eccentricity of the outer diameter relative to the inner;

б) высокая чистота поверхности труб;b) high surface finish of pipes;

в) высокий коэффициент выхода годного;c) high yield;

г) получение труб с отношением диаметра к толщине стенки 150:1 и более;d) obtaining pipes with a ratio of diameter to wall thickness of 150: 1 or more;

д) высокая степень деформации металла за проход (до 50-60%);e) a high degree of metal deformation per passage (up to 50-60%);

е) достижение значительного упрочнения металла трубы при прокатке благодаря обжатию как по диаметру, так и по толщине стенки, и пр.f) achieving significant hardening of the pipe metal during rolling due to compression both in diameter and in wall thickness, etc.

Заготовкой для холодной прокатки труб служат горячедеформированные трубные заготовки.Billets for cold rolling of pipes are hot-deformed tube blanks.

Из комплекса свойств титановых сплавов как конструкционных материалов для изготовления труб, представляющих особый технико-экономический интерес следует отметить (Остренко В.Я. и др. Трубы из титана и его сплавов. - М.: Черная металлургия, 1987, 60 с.): низкую плотность в сравнении со сталями, высокий уровень механических характеристик, высокий уровень специальных характеристик (жаропрочность, ползучесть, длительная прочность, малоцикловая усталость, вязкость разрушения, эрозионная и кавитационная стойкость, низкая наведенная радиация и др.), коррозионная стойкость, технологичность.From the set of properties of titanium alloys as structural materials for the manufacture of pipes of special technical and economic interest, it should be noted (Ostrenko V.Ya. et al. Pipes from titanium and its alloys. - M .: Ferrous metallurgy, 1987, 60 pp.): low density in comparison with steels, high level of mechanical characteristics, high level of special characteristics (heat resistance, creep, long strength, low-cycle fatigue, fracture toughness, erosion and cavitation resistance, low induced radiation, etc.), corrosion resistance, manufacturability.

Структура сплавов на основе титана определяет важнейшие критерии качества полуфабрикатов, имеет значительное многообразие и чрезвычайное влияние на механические свойства. Особенностью производства труб из сплавов на основе титана является то, что заготовкой для их производства являются слитки, полученные методом вакуумной дуговой плавки, при которой процессы плавления, литья и затвердевания соединены воедино, и раздельное регулирование их практически невозможно. Происходит значительный перегрев расплава и образуется крупнозернистая структура слитков, имеющая значительную неоднородность по сечению и крупнозернистую пластинчатую микроструктуру. Это обусловливает их пониженную деформируемость и невысокий комплекс эксплуатационных свойств изделий.The structure of titanium-based alloys determines the most important criteria for the quality of semi-finished products, has a significant variety and an extreme impact on mechanical properties. A feature of the production of pipes from titanium-based alloys is that the billets for their production are ingots obtained by the vacuum arc melting method, in which the melting, casting and solidification processes are connected together, and their separate regulation is practically impossible. A significant overheating of the melt occurs and a coarse-grained structure of the ingots is formed, which has a significant heterogeneity in the cross section and a coarse-grained lamellar microstructure. This leads to their reduced deformability and a low set of operational properties of the products.

Для повышения технологических и эксплуатационных свойств необходимо формирование в них мелкозернистой (размер зерен фаз не более 150÷200 мкм) микроструктуры. Кроме того, достижение в полуфабрикатах структурно-однородного состояния важно для оценки качества труб методами ультразвукового контроля, который широко используется при их изготовлении. В случае высокооднородной и мелкозернистой структуры титанового сплава при проведении ультразвукового контроля значительно снижается уровень акустических шумов, увеличивается предельная чувствительность метода, ограниченная этими шумами, и материал становится более "прозрачным", т.е. имеющим минимальный уровень структурных помех, что создает возможность обнаружения дефектов минимального размера. Это предполагает продление ресурса работы изделий, и, следовательно, снижение стоимости машин и агрегатов за счет эксплуатации изделий с дефектами допустимого размера.To improve the technological and operational properties, it is necessary to form a fine-grained (phase grain size no more than 150–200 μm) microstructure in them. In addition, the achievement of a structurally uniform state in semi-finished products is important for assessing the quality of pipes by ultrasonic testing methods, which are widely used in their manufacture. In the case of a highly homogeneous and fine-grained structure of a titanium alloy, ultrasonic testing significantly reduces the level of acoustic noise, increases the maximum sensitivity of the method, limited by these noise, and the material becomes more "transparent", i.e. having a minimum level of structural interference, which makes it possible to detect defects of a minimum size. This implies an extension of the service life of the products, and, consequently, a decrease in the cost of machines and units due to the operation of products with defects of an acceptable size.

Известен способ изготовления холоднодеформированных труб из двухфазных сплавов на основе титана (Патент РФ №2463376, МПК C22F 1/18, В21В 3/00, публ. 20.12.2011), который включает выплавку слитка, ковку слитка в β-области или β- и α+β-области с окончанием ковки в α+β-области в промежуточную заготовку с заданным уковом. Промежуточную заготовку получают с уковом не менее 1,35, из промежуточной заготовки изготавливают шашку, которую прессуют в трубную заготовку и термообрабатывают при температуре на 30-40°C ниже температуры Тпп, а затем осуществляют прокатку трубной заготовки с промежуточными обработкой поверхности, травлением и термообработкой. Вытяжку при прокатке определяют по заданной формуле. Полученные трубы характеризуются высокими физико-механическими свойствами за счет исключения образования межзеренных микротрещин.A known method of manufacturing cold-deformed pipes from two-phase alloys based on titanium (RF Patent No. 2463376, IPC

К недостаткам данного способа следует то, что действие этого способа узко специализировано и ограничивается областью изготовления труб из двухфазных титановых сплавов. Кроме того, прокатка холоднодеформируемых труб производится из прессованной трубной заготовки, для которой характерно повышенный удельный расход металла (на 15-30% по сравнению с прокаткой) вследствие высверливания центрального отверстия перед операцией прессования и наличия пресс-остатка, недостаточная точность размеров, в частности разностенности, наличие глубоких задиров на поверхности. Также ограничивающим фактором при производстве горячепрессованной заготовки является лимитированная длина исходной заготовки при прессовании.The disadvantages of this method is that the action of this method is narrowly specialized and is limited to the field of manufacture of pipes from two-phase titanium alloys. In addition, cold-formed pipes are rolled from a pressed tube billet, which is characterized by an increased specific metal consumption (by 15-30% compared to rolling) due to the drilling of a central hole before the pressing operation and the presence of a press residue, insufficient dimensional accuracy, in particular the presence of deep scoring on the surface. A limiting factor in the production of a hot-pressed billet is the limited length of the initial billet during pressing.

Известен способ изготовления труб из цветных металлов и сплавов (Патент РФ №2048219, МПК В21В 23/00, В21В 3/00, В21В 19/02, публ. 20.11.1995) - прототип, который предусматривает горячие винтовые прошивку и раскатку на оправках, в трехвалковых калибрах, образованных многоконусными валками, имеющими угол наклона конической образующей к оси прокатки на входе в калибр на 7-25° больше, чем перед носком оправки, с обжатием на входном участке, составляющим 0,3-0,8 от обжатия перед носком оправки. Способ предусматривает также раскатку прошитой гильзы в валках, имеющих два обжимных участка (гребня), разделенных между собой участками промежуточной калибровки и раскатки, причем угол наклона образующей к оси прокатки одного из них на 1,5-5,0° меньше, а другого больше, чем угол наклона образующей входного участка прошивных валков к оси прокатки. Способ позволяет повысить выход годного и улучшить стабильность процесса при обработке уширяющихся металлов.A known method of manufacturing pipes from non-ferrous metals and alloys (RF Patent No. 2048219, IPC V21V 23/00,

Недостатком данного способа является нестабильный первичный и вторичный захват заготовки при прошивке, обусловленный большой величиной угла входного конуса 4-8°. Геометрическая форма оправки не является оптимальной, т.к. не в полной мере учитывается большая склонность титановых сплавов к налипанию и задиранию и их низкая теплопроводность. В результате чего на поверхности оправки возникают большие силы трения, под воздействием которых происходит интенсивный нагрев металла, не позволяющий выдерживать технологический температурный интервал при прошивке заготовок из титановых сплавов, а также происходит интенсивный износ поверхности оправки. Следствием этого является налипание прессуемого (прошиваемого) металла на поверхность оправки, вызывающее нестабильность процесса прошивки, образование дефектов на поверхности заготовки и искажение ее геометрических размеров, эти дефекты далее наследуются в последующих операциях и могут привести к возникновению брака. Способ не регламентирует термодеформационные параметры процесса изготовления труб из цветных металлов, в частности из сплавов на основе титана, что не гарантирует получения микроструктуры с требуемыми показателями качества.The disadvantage of this method is the unstable primary and secondary capture of the workpiece during firmware, due to the large angle of the input cone 4-8 °. The geometric shape of the mandrel is not optimal, because the large tendency of titanium alloys to stick and tear and their low thermal conductivity is not fully taken into account. As a result, large friction forces arise on the surface of the mandrel, under the influence of which intense heating of the metal occurs, which does not allow it to withstand the technological temperature range when piercing workpieces made of titanium alloys, and intense wear of the surface of the mandrel also occurs. The consequence of this is the adhesion of the pressed (stitched) metal on the surface of the mandrel, causing instability of the firmware process, the formation of defects on the surface of the workpiece and distortion of its geometric dimensions, these defects are further inherited in subsequent operations and can lead to marriage. The method does not regulate the thermal deformation parameters of the manufacturing process of pipes from non-ferrous metals, in particular from alloys based on titanium, which does not guarantee a microstructure with the required quality indicators.

Задачей изобретения является:The objective of the invention is:

- создание способа обработки α- и псевдо-α-сплавов на основе титана, позволяющего получить в трубах мелкозернистую (размер зерен не более 100 мкм) микроструктуру;- creation of a method for processing α- and pseudo-α-alloys based on titanium, which allows to obtain a fine-grained (grain size not more than 100 microns) microstructure in pipes;

- достижение структурно-однородного состояния в готовом изделии, обеспечивающего "прозрачность" для ультразвукового контроля качества полуфабрикатов и изделий;- achieving a structurally homogeneous state in the finished product, providing "transparency" for ultrasonic quality control of semi-finished products and products;

- повышения качества поверхности и точности геометрических размеров изготовляемых труб;- improving surface quality and accuracy of the geometric dimensions of manufactured pipes;

- повышение стабильности технологического процесса;- improving the stability of the process;

- быстрый переход с одного размера на другой;- quick transition from one size to another;

- повышение стойкости инструмента.- increase tool life.

Техническим результатом, достигаемым при осуществлении изобретения, является создание экономически выгодной технологии изготовление труб из α- и псевдо-α-титановых сплавов, при которой совмещаются операции по формированию геометрических размеров и качественной поверхности изделий с процессами формирования регламентированной микроструктуры, обеспечивающей высокие технологические и эксплуатационные свойства изделий.The technical result achieved by the implementation of the invention is the creation of a cost-effective technology for the manufacture of pipes from α- and pseudo-α-titanium alloys, which combines the operations of forming the geometric dimensions and high-quality surface of the products with the processes of forming a regulated microstructure that provides high technological and operational properties products.

Указанный технический результат достигается тем, что в способе изготовления холоднокатаных труб из α- и псевдо-α-сплавов на основе титана, включающем выплавку слитка, ковку слитка в цилиндрическую заготовку за несколько переходов с чередованием деформации в β- и (α+β)-областях, причем последний переход ковки осуществляют в (α+β)-области, механическую обработку, получение трубной заготовки деформированием, правку, отжиг, обработку поверхности трубной заготовки, холодную прокатку с промежуточными отделочными операциями и финишную правку, ковку слитка в цилиндрическую заготовку заканчивают с уковом от 2 до 3 после нагревов в (α+β)-области, прошивку и прокатку ведут с одного установа, прошивку осуществляют при температуре на 30-90°C выше температуры полиморфного превращения (Тпп) многоконусными валками, при этом угол наклона образующей входного конуса равен 5-1°, калибрующего участка 3-1°, участка схода 2-1°, на водоохлаждаемой оправке с обжимным конусом, состоящим из конического и сферического участков, с образующим радиусом R сферического участка оправки, рассчитанным по формуле:The specified technical result is achieved by the fact that in the method of manufacturing cold-rolled pipes from α- and pseudo-α-alloys based on titanium, including ingot smelting, forging the ingot into a cylindrical billet in several transitions with alternating deformation in β- and (α + β) - areas, and the last forging transition is carried out in the (α + β) region, machining, obtaining a tube billet by deformation, dressing, annealing, surface treatment of the tube billet, cold rolling with intermediate finishing operations and finishing dressing, to the taste of the ingot in a cylindrical billet is finished with a draft of 2 to 3 after heating in the (α + β) region, the flashing and rolling are carried out from one installation, the flashing is carried out at a temperature of 30-90 ° C above the temperature of polymorphic transformation (TPP) with multi-cone rolls wherein the angle of inclination of the generatrix of the input cone is 5 -1 °, of the

где d0 - катающий диаметр оправки, мм,where d 0 - rolling diameter of the mandrel, mm,

диаметром носика оправки равен 20±10 мм, в носике имеется отверстие, из которого в зону деформации подают воду под давлением 1,0-2,0 МПа, при этом между поверхностями деформируемого металла и оправки образуется паровая «рубашка», последующую раскатку трубной заготовки осуществляют после подстуживания на воздухе до температуры на 10-90°C ниже Тпп, правку трубной заготовки производят при температуре 350-400°C, последующий окислительный отжиг при температуре 600±20°C, холодную прокатку выполняют с коэффициентом вытяжки 1,5-4,5 за несколько этапов, чередуя с проведением промежуточных отжигов при температуре, равной 600-750°C, и термообработки на готовом размере в вакуумной печи сопротивления при температуре 580÷650°C.the diameter of the mandrel nose is 20 ± 10 mm, the nozzle has a hole from which water is supplied to the deformation zone under a pressure of 1.0-2.0 MPa, and a steam “shirt” is formed between the surfaces of the wrought metal and the mandrel, followed by rolling of the tube stock they are carried out after being cooled in air to a temperature of 10-90 ° C below the temperature range, the tube billet is straightened at a temperature of 350-400 ° C, subsequent oxidative annealing at a temperature of 600 ± 20 ° C, cold rolling is carried out with a drawing coefficient of 1.5-4 , 5 in several stages, alternating with intermediate annealing at a temperature of 600-750 ° C, and heat treatment at the finished size in a vacuum resistance furnace at a temperature of 580 ÷ 650 ° C.

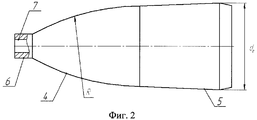

Изобретение поясняется чертежами, где на фиг.1 изображен многоконусный валок, на фиг.2 - водоохлаждаемая оправка, применяемая при прошивке, на фиг.3 - микроструктура холоднокатаной трубы ⌀50×5 мм из псевдо-α-сплава ПТ7М, на фиг.4 - микроструктура холоднокатаной трубы из α-сплава ВТ1-0 размером Ø 51×4,5 мм.The invention is illustrated by drawings, in which Fig. 1 shows a multiconus roll, Fig. 2 - a water-cooled mandrel used for flashing, Fig. 3 - the microstructure of a cold-rolled pipe ⌀50 × 5 mm from a pseudo-α-alloy PT7M, Fig. 4 - microstructure of a cold-rolled tube made of α-alloy VT1-0 with a size of Ø 51 × 4.5 mm.

Сущность изобретения основана на том, что при термомеханических режимах предлагаемой обработки формирование геометрии изделия согласовано с регламентированными процессами рекристаллизации и фазовых превращений в заготовках из α- и псевдо-α-сплавов на основе титана, при которых формируется мелкозернистая микроструктура с высокой степенью однородности.The essence of the invention is based on the fact that under the thermomechanical conditions of the proposed treatment, the formation of the product geometry is consistent with the regulated processes of recrystallization and phase transformations in workpieces from α- and pseudo-α-alloys based on titanium, in which a fine-grained microstructure with a high degree of uniformity is formed.

Ковка слитка в пруток при температуре β-области на первых проходах разрушает литую структуру. Последующая ковка в (α+β)-области с суммарным уковом от 2 до 3 разрушает большеугловые границы зерен т.н. «полугорячий наклеп», в процессе которого металл получает достаточно энергии, способствующей процессу рекристаллизационной обработки при последующем нагреве сляба до температур β-области.Forging an ingot into a bar at the temperature of the β-region in the first passes destroys the cast structure. Subsequent forging in the (α + β) region with a total yield of 2 to 3 destroys the high-angle grain boundaries of the so-called “Half-hot hardening”, during which the metal receives enough energy to facilitate the recrystallization process during subsequent heating of the slab to β-region temperatures.

Полученную цилиндрическую заготовку нагревают температуры выше Тпп на 30-90°C (β-область) и производят операцию прошивки сквозного отверстия, при этом реализуются следующие положительные факторы:The resulting cylindrical billet is heated at temperatures above TPP by 30-90 ° C (β-region) and the through hole is flashed, and the following positive factors are realized:

1. Деформация в β-области при температуре выше Тпп на 30-50°C после выполнения предыдущих операций ковки сопровождается рекристаллизацией структуры с измельчением зерна.1. Deformation in the β-region at a temperature above the TPP by 30-50 ° C after the previous forging operations is accompanied by a recrystallization of the structure with grain refinement.

2. Деформационное изменение формы происходит при благоприятных температурных условиях, т.к. металл в β-области имеет хороший запас пластичности.2. The deformational change in shape occurs under favorable temperature conditions, because the metal in the β region has a good ductility margin.

Известно, что титановые сплавы обладают низким значением коэффициента трения при температуре прошивки, меньшими инерционными силами вследствие меньшего удельного веса и склонны к уширению, а следовательно, имеются предпосылки для возникновения нестабильного процесса.It is known that titanium alloys have a low coefficient of friction at the piercing temperature, lower inertial forces due to lower specific gravity and are prone to broadening, and therefore, there are prerequisites for the emergence of an unstable process.

Для обеспечения стабильного процесса прошивки тянущие усилия обеспечиваются многоконусными валками (фиг.1), в которых угол наклона образующей входного конуса 1 равен 5-1°, калибрующего участка 2 равен 3-1°, участка схода 3 равен 2-1°. Данная геометрия подобрана опытным путем и обеспечивает достаточные тянущие силы на контактной поверхности валков для преодоления сопротивления металла, а также сход заднего конца гильзы на калибрующем участке оправки.To ensure a stable firmware process, the pulling forces are provided by multicone rolls (Fig. 1), in which the angle of inclination of the generatrix of the

Основная деформация металла осуществляется на участке обжимного конуса оправки. Профиль обжимного конуса оправки определяет характер изменения толщины стенки заготовки по длине очага деформации. Для оптимального распределения деформации по длине очага деформации была спроектирована водоохлаждаемая оправка, у которой обжимной конус состоит из двух зон: сферической 4 и конической 5 (фиг.2). Участок оправки с коническим профилем оправки обеспечивает частное обжатие стенки, которое возрастает по ходу прокатки. С увеличением частного обжатия стенки приращение диаметра трубы в результате поперечной раскатки увеличивается. Поэтому к концу очага деформации металл значительно отходит от оправки, что обеспечивает сход гильзы. Образующий радиус сферического участка 4 оправки рассчитывается по формуле:The main deformation of the metal is carried out in the area of the crimp cone of the mandrel. The profile of the crimping cone of the mandrel determines the nature of the change in the wall thickness of the workpiece along the length of the deformation zone. For the optimal distribution of deformation along the length of the deformation zone, a water-cooled mandrel was designed, in which the crimp cone consists of two zones: spherical 4 and conical 5 (figure 2). The mandrel section with a conical profile of the mandrel provides a private compression of the wall, which increases along the rolling. With an increase in the partial compression of the wall, the increment in the diameter of the pipe as a result of transverse rolling increases. Therefore, by the end of the deformation zone, the metal significantly departs from the mandrel, which ensures the sleeve to exit. The forming radius of the

где d0 - катающий диаметр оправки.where d 0 is the rolling diameter of the mandrel.

Экспериментальным путем был определен оптимальный диаметр носика оправки 5, при котором достигается сравнительно небольшое осевое сопротивление и достаточно высокая стойкость. Этот диаметр оказался равным 20 мм. Также в носике оправки имеются отверстия 6 для подачи воды, которая поступает под давлением 1,0-2,0 МПа в полость между деформируемым металлом и поверхностью оправки. Данное давление воды служит для поддержания оптимального температурного режима. При этом образуется паровая «рубашка», которая не только предохраняет металл от перегрева, но и предохраняет поверхность оправки от налипания металла, тем самым способствуя улучшению качества внутренней поверхности труб. В процессе подстуживания прошитой заготовки перед раскаткой до температуры на 10-90°C ниже Тпп в сплавах происходит полиморфное β→α-превращение, α-фаза выделяется в виде пластин. Во время раскатки α-пластины претерпевают деформацию. При этом форма их изменяется от прямолинейной к изогнутой. Изогнутость α-пластин, а также присутствие в структуре большого количества двойников и полос сдвига, начало процессов динамической или метадинамической рекристаллизации обеспечивает благоприятное состояние металла для последующего отжига труб.Experimentally, the optimal diameter of the nose of the

После операции раскатки трубная заготовка подвергается правке при температуре 400-450°C. При данной температуре α- и псевдо-α-сплавы имеют ползучесть, достаточную для эффективного исправления погрешностей геометрических форм.After the rolling operation, the tube billet is straightened at a temperature of 400-450 ° C. At a given temperature, α- and pseudo-α-alloys have a creep sufficient to effectively correct geometric shape errors.

Горячекатаную трубную заготовку механически обрабатывают по наружной и внутренней поверхностям для удаления дефектов и газонасыщенного слоя после горячей деформации. Далее заготовки подвергают травлению и окислительному отжигу при температуре 600±20°C для обеспечения достаточного уровня пластичности металла, а также образования на поверхности заготовки окисного слоя, который при холодной прокатке выступает в качестве «подсмазочного» слоя, что обеспечивает отсутствие налипания металла на поверхность калибров при холодной прокатке и оправки. Холодная прокатка осуществляется с коэффициентом вытяжки от 1,5 до 4,5 за несколько переходов. Данный диапазон вытяжки обусловлен получением заданных геометрических размеров изделия при выполнении технологических рекомендаций для холодной деформации титановых сплавов без разрушения. В промежутках между холодными прокатками трубы подвергают травлению, при необходимости - пескоструйной обработке (возможно шлифовке) для удаления с поверхности труб дефектов, которые могли образоваться в процессе холодной прокатки, отжигу при температуре 740-760°C. Отжиг между холодными прокатками и на конечном размере необходим для устранения внутренних напряжений, снижения твердости и повышения пластичности металла. На готовом размере проводят окончательный отжиг в вакуумной печи при температуре 700-780°C. Отжиг проводится в вакуумной печи для того, чтобы избежать наводораживание металла и обеспечить требуемый уровень содержания водорода.The hot-rolled tubular billet is machined on the outer and inner surfaces to remove defects and the gas-saturated layer after hot deformation. Next, the workpieces are subjected to etching and oxidative annealing at a temperature of 600 ± 20 ° C to ensure a sufficient level of metal ductility, as well as the formation of an oxide layer on the surface of the workpiece, which, when cold rolled, acts as a “lubricant” layer, which ensures that the metal does not adhere to the surface of the gauges during cold rolling and mandrels. Cold rolling is carried out with a draw ratio from 1.5 to 4.5 in several transitions. This range of extraction is due to the receipt of the specified geometric dimensions of the product when performing technological recommendations for the cold deformation of titanium alloys without fracture. In the intervals between cold rolling, the pipes are etched, if necessary, by sandblasting (possibly grinding) to remove defects from the pipe surface that could have formed during cold rolling, and annealed at a temperature of 740-760 ° C. Annealing between cold rolling and at a final size is necessary to eliminate internal stresses, reduce hardness and increase the ductility of the metal. At the finished size, the final annealing is carried out in a vacuum oven at a temperature of 700-780 ° C. Annealing is carried out in a vacuum furnace in order to avoid hydrogen pickup of the metal and to provide the required level of hydrogen content.

Возможность осуществления изобретения поясняется конкретными примерами изготовления холоднокатаных труб.The possibility of carrying out the invention is illustrated by specific examples of the manufacture of cold rolled pipes.

Пример 1. Изготовлена холоднокатаная труба размером ⌀50×5 мм из титанового псевдо-α-сплава ПТ7М на соответствие требований ТУ 14-3-820-79, Тпп=935°C.Example 1. A cold-rolled pipe размером50 × 5 mm in size was made of titanium pseudo-α-alloy PT7M for compliance with the requirements of TU 14-3-820-79, TPP = 935 ° C.

Труба изготовлена по технологической схеме:The pipe is made according to the technological scheme:

Слиток→ковка в β-области за несколько переходов→ковка в (α+β)-области, Уков=2÷3, Т=Тпп-30°C→мех. обработка на ⌀130 мм→зацентровка заготовок→нагрев Т=Тпп+30-50°C→прошивка на ПВП ⌀100×⌀64×18 мм→раскатка при Т=Тпп-10-90°C на размер ⌀88×⌀54×17 мм→правка при температуре 400-450°C→мех. обработка (обточка, расточка) ⌀85×⌀56×14,5 мм→травление→отжиг Т=600°C, 60 мин→холодная прокатка ⌀65×⌀48×8,5 мм (вытяжка 2,13)→травление→отжиг Т=760°C, 60 мин→холодная прокатка ⌀50×⌀40×5 мм (вытяжка 2,09), правка.Ingot → forging in the β-region for several transitions → forging in the (α + β) -region, Ukov = 2 ÷ 3, T = TPP-30 ° C → mech. processing at ⌀130 mm → centering the workpieces → heating T = TPP + 30-50 ° C → firmware on PVP ⌀100 × ⌀64 × 18 mm → rolling at T = TPP-10-90 ° C to the size ⌀88 × ⌀54 × 17 mm → dressing at a temperature of 400-450 ° C → fur. processing (turning, boring) ⌀85 × ⌀56 × 14.5 mm → etching → annealing Т = 600 ° C, 60 min → cold rolling ⌀65 × ⌀48 × 8.5 mm (hood 2.13) → etching → annealing Т = 760 ° C, 60 min → cold rolling ⌀50 × ⌀40 × 5 mm (hood 2.09), straightening.

Механические свойства приведены в таблице 1. Также трубы выдержали испытания на сплющивание до получения зазора между сплющивающими поверхностями Н=35,405 мм.The mechanical properties are shown in Table 1. Also, the pipes passed the flattening test until a gap between the flattening surfaces H = 35.405 mm was obtained.

Требования к геометрии труб приведены в таблице 2.The pipe geometry requirements are shown in table 2.

На рис.3 представлена микроструктура холоднокатаной трубы ⌀50×5 мм из псевдо-α-сплава ПТ7М в продольном направлении при увеличении ×200. Размер зерна d=0,95-2,36 мкм.Figure 3 shows the microstructure of a cold-rolled pipe ⌀50 × 5 mm from a pseudo-α-alloy PT7M in the longitudinal direction with an increase of × 200. Grain size d = 0.95-2.36 μm.

Пример 2. Изготовление труб из сплава ВТ1-0 размером ⌀51×4,5 мм на соответствие требований ГОСТ 22897-86. Тпп=920°C.Example 2. The manufacture of pipes from VT1-0 alloy with a size of ⌀51 × 4.5 mm for compliance with the requirements of GOST 22897-86. TPP = 920 ° C.

Труба изготовлена по технологической схеме:The pipe is made according to the technological scheme:

Слиток ⌀740 мм→ковка прутка на ⌀140 мм в β-области→механическая обработка на ⌀130 мм→зацентровка заготовки→нагрев Т=990-1010°C→прошивка и раскатка на стане ПВП 40-80 ⌀88×⌀54×17 мм→правка→механическая обработка (обточка, расточка) ⌀85,5×⌀56×14,75 мм.→травление→отжиг Т=700°C→холодная прокатка на размер ⌀ 65×⌀48×8,50 мм→травление→отжиг Т=700°C→холодная прокатка на размер ⌀51×⌀42×4,5 мм→травление→отжиг в вакуумной печи Т=650°C→правка.⌀740 mm ingot → forging of the rod by ⌀140 mm in the β-region → machining by ⌀130 mm → centering the workpiece → heating T = 990-1010 ° C → flashing and rolling on the PVP mill 40-80 ⌀88 × ⌀54 × 17 mm → dressing → machining (turning, boring) ⌀85.5 × ⌀56 × 14.75 mm. → etching → annealing Т = 700 ° C → cold rolling to a size of ⌀ 65 × ⌀48 × 8.50 mm → etching → annealing T = 700 ° C → cold rolling to a size of ⌀51 × ⌀42 × 4.5 mm → etching → annealing in a vacuum oven T = 650 ° C → editing.

Механические свойства приведены в таблице 3.The mechanical properties are shown in table 3.

Также трубы выдержали испытания на сплющивание до получения зазора между сплющивающими поверхностями Н=35,45 мм.The pipes also passed flattening tests until a gap between the flattening surfaces was H = 35.45 mm.

На рис.4 представлена микроструктура холоднокатаной трубы из α-сплава ВТ1-0 размером ⌀51×4,5 мм в продольном направлении при увеличении ×200. Размер зерна d=7,5-8,0 мкм.Figure 4 shows the microstructure of a cold-rolled α1 VT1-0 α-alloy pipe with a size of ⌀51 × 4.5 mm in the longitudinal direction with an increase of × 200. Grain size d = 7.5-8.0 microns.

Полученные трубы по своим механическим свойствам и геометрическим параметрам значительно превышают требования действующей нормативно-технической документации, технология, основанная на использовании стандартного технологического оборудования, обеспечивает стабильность и быструю перенастройку процесса изготовления изделия одного типоразмера на другой, создает благоприятные условия работы инструмента, а полученная на готовых изделиях высокооднородная и мелкозернистая структура титанового сплава позволяет ограничить уровень структурных шумов в процессе ультразвукового контроля.The resulting pipes in their mechanical properties and geometric parameters significantly exceed the requirements of the current regulatory and technical documentation, the technology based on the use of standard technological equipment provides stability and quick reconfiguration of the manufacturing process of a product of one standard size to another, creates favorable working conditions for the tool, and the finished the highly homogeneous and fine-grained structure of the titanium alloy allows you to limit the level of ukturnyh noise during ultrasonic inspection.

Claims (1)

где d0 - катающий диаметр оправки, мм,

диаметром носика оправки, равным 20±10 мм, причем из отверстия в носике в зону деформации подают воду под давлением 1,0-2,0 МПа с обеспечением образования паровой рубашки между поверхностями деформируемого металла и оправки, последующую раскатку трубной заготовки осуществляют после подстуживания на воздухе до температуры на 10-90°C ниже Тпп, правку трубной заготовки производят при температуре 350-400°C, последующий окислительный отжиг осуществляют при температуре 600±20°C, холодную прокатку выполняют с коэффициентом вытяжки 1,5-4,5 за несколько этапов, чередуя с проведением промежуточных отжигов при температуре, равной 600-750°C, а окончательную термообработку на готовом размере проводят в вакуумной печи сопротивления при температуре 580÷650°C. A method of manufacturing cold-rolled pipes from α- and pseudo-α-alloys based on titanium, including smelting an ingot, forging an ingot into a cylindrical billet in several transitions with alternating deformation in β- and (α + β) regions, the last forging transition being carried out in (α + β) -regions, machining, obtaining a tube stock by deformation, dressing, annealing, surface treatment of the tube stock, cold rolling with intermediate finishing operations and finishing dressing, characterized in that the forging of the ingot into a cylindrical stock the taste ends with a draft of 2 to 3 after heating in the (α + β) region, the tube billet is produced by flashing and rolling from one installation, flashing is carried out at a temperature of 30-50 ° C above the polymorphic transformation temperature (CCI) with multicone rolls, the inclination angle of the generatrix of the input cone is 5 -1 °, the calibrating section is 3 -1 °, the vanishing section is 2 -1 °, on a water-cooled mandrel with a crimp cone, consisting of a conical and spherical sections, with a radius R forming the spherical section of the mandrel, calculated according to Ole:

where d 0 - rolling diameter of the mandrel, mm,

the diameter of the mandrel nose is 20 ± 10 mm, and water is supplied from the hole in the nozzle to the deformation zone under a pressure of 1.0-2.0 MPa to ensure the formation of a steam jacket between the surfaces of the deformable metal and the mandrel, the subsequent rolling of the tube stock is carried out after air to a temperature of 10-90 ° C below the TPP, dressing of the pipe billet is carried out at a temperature of 350-400 ° C, subsequent oxidative annealing is carried out at a temperature of 600 ± 20 ° C, cold rolling is performed with a draw ratio of 1.5-4.5 per several stages , Alternating with an intermediate annealing at a temperature of 600-750 ° C, and final heat treatment to the finished size is performed in a vacuum furnace at a temperature resistance of 580 ÷ 650 ° C.

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2013155642/02A RU2544333C1 (en) | 2013-12-13 | 2013-12-13 | Manufacturing method of cold-rolled pipes from alpha- and pseudo-alpha-alloys based on titanium |

| UAA201607688A UA117850C2 (en) | 2013-12-13 | 2014-11-26 | Method for manufacturing cold rolled pipes from alpha- and pseudo-?lpha titanium alloys |

| PCT/RU2014/000890 WO2015088388A1 (en) | 2013-12-13 | 2014-11-26 | Method for manufacturing cold rolled pipes from alpha- and pseudo-αlpha titanium alloys |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2013155642/02A RU2544333C1 (en) | 2013-12-13 | 2013-12-13 | Manufacturing method of cold-rolled pipes from alpha- and pseudo-alpha-alloys based on titanium |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2544333C1 true RU2544333C1 (en) | 2015-03-20 |

Family

ID=53290516

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2013155642/02A RU2544333C1 (en) | 2013-12-13 | 2013-12-13 | Manufacturing method of cold-rolled pipes from alpha- and pseudo-alpha-alloys based on titanium |

Country Status (3)

| Country | Link |

|---|---|

| RU (1) | RU2544333C1 (en) |

| UA (1) | UA117850C2 (en) |

| WO (1) | WO2015088388A1 (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105921544A (en) * | 2016-05-19 | 2016-09-07 | 鑫鹏源智能装备集团有限公司 | Hot-processing production system for titanium and titanium alloy seamless tube, product prepared on basis of system and manufacture method for product |

| RU2825502C1 (en) * | 2023-10-27 | 2024-08-26 | Федеральное государственное автономное образовательное учреждение высшего образования "Уральский федеральный университет имени первого Президента России Б.Н. Ельцина" | Titanium alloy pipe |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107695127A (en) * | 2017-10-23 | 2018-02-16 | 宝鸡市渭滨区怡鑫金属加工厂 | A kind of production method of titanium tube |

| CN111745354A (en) * | 2020-06-01 | 2020-10-09 | 张家港海岸钛业有限公司 | Titanium alloy thick-wall pipe machining method |

| CN111940538B (en) * | 2020-07-24 | 2022-04-19 | 中国航发北京航空材料研究院 | Cold rolling method for TC27 titanium alloy pipe |

| CN112760581B (en) * | 2020-12-19 | 2022-03-22 | 北京工业大学 | Forging-rolling composite processing and heat treatment process of near-alpha type high-temperature titanium alloy |

| CN115178598A (en) * | 2022-07-11 | 2022-10-14 | 宝武特冶钛金科技有限公司 | Hot processing method for improving high-temperature tensile strength of titanium alloy rolled bar |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2048219C1 (en) * | 1992-09-21 | 1995-11-20 | Верхнесалдинское металлургическое производственное объединение | Method for manufacture of pipes from nonferrous metals and alloys |

| EP1163969B1 (en) * | 1999-08-12 | 2005-12-28 | Nippon Steel Corporation | High strength pipe of an alpha plus beta titanium alloy and method for its manufacture. |

| RU2288055C1 (en) * | 2005-03-09 | 2006-11-27 | ОАО "Челябинский трубопрокатный завод" | Method for producing cold rolled tubes of large- and mean diameter with improved wall accuracy of titanium base alloys |

| WO2012012102A1 (en) * | 2010-07-19 | 2012-01-26 | Ati Properties, Inc. | Processing of alpha/beta titanium alloys |

| RU2463376C2 (en) * | 2010-06-11 | 2012-10-10 | Открытое Акционерное Общество "Корпорация Всмпо-Ависма" | Method to produce cold-deformed pipes from double-phase alloys based on titanium |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09228013A (en) * | 1996-02-20 | 1997-09-02 | Nippon Steel Corp | Manufacture of seamless steel tube made of alpha+beta type titanium |

| RU2355489C2 (en) * | 2007-06-15 | 2009-05-20 | ОАО "Корпорация ВСМПО-АВИСМА" | Method of producing of hot-rolled pipes made of alpha- and semi- alpha-titanium alloys |

-

2013

- 2013-12-13 RU RU2013155642/02A patent/RU2544333C1/en active

-

2014

- 2014-11-26 WO PCT/RU2014/000890 patent/WO2015088388A1/en active Application Filing

- 2014-11-26 UA UAA201607688A patent/UA117850C2/en unknown

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2048219C1 (en) * | 1992-09-21 | 1995-11-20 | Верхнесалдинское металлургическое производственное объединение | Method for manufacture of pipes from nonferrous metals and alloys |

| EP1163969B1 (en) * | 1999-08-12 | 2005-12-28 | Nippon Steel Corporation | High strength pipe of an alpha plus beta titanium alloy and method for its manufacture. |

| RU2288055C1 (en) * | 2005-03-09 | 2006-11-27 | ОАО "Челябинский трубопрокатный завод" | Method for producing cold rolled tubes of large- and mean diameter with improved wall accuracy of titanium base alloys |

| RU2463376C2 (en) * | 2010-06-11 | 2012-10-10 | Открытое Акционерное Общество "Корпорация Всмпо-Ависма" | Method to produce cold-deformed pipes from double-phase alloys based on titanium |

| WO2012012102A1 (en) * | 2010-07-19 | 2012-01-26 | Ati Properties, Inc. | Processing of alpha/beta titanium alloys |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105921544A (en) * | 2016-05-19 | 2016-09-07 | 鑫鹏源智能装备集团有限公司 | Hot-processing production system for titanium and titanium alloy seamless tube, product prepared on basis of system and manufacture method for product |

| RU2825502C1 (en) * | 2023-10-27 | 2024-08-26 | Федеральное государственное автономное образовательное учреждение высшего образования "Уральский федеральный университет имени первого Президента России Б.Н. Ельцина" | Titanium alloy pipe |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2015088388A1 (en) | 2015-06-18 |

| UA117850C2 (en) | 2018-10-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2544333C1 (en) | Manufacturing method of cold-rolled pipes from alpha- and pseudo-alpha-alloys based on titanium | |

| RU2583566C1 (en) | METHOD FOR PRODUCING COLD-DEFORMED SEAMLESS PIPES MADE OF TITANIUM ALLOY Ti-3Al-2,5V | |

| RU2355489C2 (en) | Method of producing of hot-rolled pipes made of alpha- and semi- alpha-titanium alloys | |

| RU2788284C1 (en) | Method for the production of seamless hot-formed corrosion-resistant pipes from austenitic steel | |

| RU2522512C1 (en) | PRODUCTION OF 299×10-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2523399C1 (en) | Production of rerolled long-sized pipes from iron-nickel- and nickel-based alloys at pru with pilger mills | |

| CN112845658B (en) | Preparation method of UNS N08825 small-caliber precise seamless tube | |

| RU2542132C2 (en) | METHOD OF FABRICATION OF COMMERCIAL PIPES WITH SIZE 406,4+0,4/-0×14,38+0,28/-0,72 mm FROM TITANIUM ALLOY Gr 29 FOR FURTHER USE IN GEOTHERMAL WELLS CONSTRUCTION | |

| RU2523375C1 (en) | PRODUCTION OF 550×25-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS FROM ESR INGOTS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2013137966A (en) | METHOD FOR PRODUCING COLD-ROLLED COMMODITY PIPES OF 150X2X1200 MM SIZE OF IMPROVED ACCURACY IN DIAMETER AND WALL FROM STEEL 12KH12M1FBRU-SH (EP 450U-SH) FOR NEWLY GENERATED NON-BREAKING REACTORS | |

| RU2638264C1 (en) | METHOD OF PRODUCTION OF SEAMLESS MACHINED PIPES WITH SIZE OF 610×15-20 mm FROM STEEL TO 08Cr18N10T-S GRADE | |

| RU2516161C1 (en) | Method to produce seamless pipes with size of 377h14-60 mm for steam boilers, steam lines and headers of plants with high and supercritical parameters of steam from steel of grade 10h9mfb-sh | |

| SU725728A1 (en) | Sleeve producing method | |

| RU2638263C1 (en) | METHOD OF PRODUCTION OF SEAMLESS MACHINED PIPES WITH SIZE OF 610×28-32 mm FROM STEEL OF 08Cr18N10T-S GRADE | |

| RU2615399C1 (en) | Method of producing seamless machined pipes with 530×18-22 mm size from steel of "08х18н10-ш" grade | |

| RU2238180C1 (en) | Method for making bimetallic products | |

| Nikitin et al. | Production of seamless bimetallic pipe for the nuclear industry | |

| RU2615400C1 (en) | Method of producing seamless machined pipes with 530×13-17 mm size from steel of "08х18н10-ш" grade | |

| Kliber | Advanced forming technology | |

| RU2527523C2 (en) | PRODUCTION OF SEAMLESS HOT-ROLLED PIPES SIZED TO 610×28-32×5300-6000 mm FROM "15Х1М1Ф"- AND "10Х9МФБ-Ш"-GRADE STEELS FOR PIPELINES OF BOILER UNIT STEAM INTERMEDIATE OVERHEATING | |

| RU2530087C2 (en) | PRODUCTION OF 465×15-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS FROM ESR INGOTS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2617080C1 (en) | Method of producing seamless machined pipes with 610x10-14 mm size from steel of "08х18н10т-ш" grade | |

| RU2545952C2 (en) | Production of seamless hot-rolled 530 mm and 550 mm diameter pipes at pru with pilger mills for steam boilers, steam lines and manifolds of units operating with high and supercritical parameters of steam | |

| RU2542145C2 (en) | PRODUCTION OF 465×15-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS FROM ESR INGOTS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2530430C1 (en) | ESR BLANK-INGOT FOR PIERCING AND ROLLING-OFF AT TWO-ROLL SCREW ROLLING MILL TO REROLLED SLEEVES-BLANKS FOR PRODUCTION OF MACHINED 610×36,53×3200-3550 mm PIPES FROM "08X18H10T"-GRADE STEEL FOR NUCLEAR POWER ENGINEERING STRUCTURES |